|

||||

|

|

звонок бесплатный

Наши сотрудники:

[email protected]

Екатерина - специалист по продаже а/м КАМАЗ

[email protected]

[email protected]

Техника в наличии

Тягач КАМАЗ 44108-6030-24

2014г, 6х6, Евро3, дв.КАМАЗ 300 л.с., КПП ZF9, бак 210л+350л, МКБ,МОБ,рестайлинг.

цена 2 220 000 руб.,

КАМАЗ 4308-6063-28(R4)

4х2,дв. Cummins ISB6.7e4 245л.с. (Е-4),КПП ZF6S1000, V кузова=39,7куб.м., спальное место, бак 210л, шк-пет,МКБ, ТНВД BOSCH, система нейтрализ. ОГ(AdBlue), тент, каркас, рестайлинг, внутр. размеры платформы 6112х2470х730 мм

цена 1 950 000 руб.,

Самосвал КАМАЗ 6520-057

2014г, 6х4,Евро3, дв.КАМАЗ 320 л.с., КПП ZF16, ТНВД ЯЗДА, бак 350л, г/п 20 тонн, V кузова =20 куб.м.,МКБ,МОБ, со спальным местом.

цена 2 700 000 руб.,

Самосвал 6522-027

2014, 6х6, дв.КАМАЗ 740.51,320 л.с., КПП ZF16,бак 350л, г/п 19 тонн,V кузова 12куб.м.,МКБ,МОБ,задняя разгрузка,обогрев платформы.

цена 3 190 000 руб.,

СУПЕР ЦЕНА

на АВТОМОБИЛИ КАМАЗ

| 43118-010-10 (дв.740.30-260 л.с.) | 2 220 000 |

| 43118-6033-24 (дв.740.55-300 л.с.) | 2 300 000 |

| 65117-029 (дв.740.30-260 л.с.) | 2 200 000 |

| 65117-6010-62 (дв.740.62-280 л.с.) | 2 350 000 |

| 44108 (дв.740.30-260 л.с.) | 2 160 000 |

| 44108-6030-24 (дв.740.55,рест.) | 2 200 000 |

| 65116-010-62 (дв.740.62-280 л.с.) | 1 880 000 |

| 6460 (дв.740.50-360 л.с.) | 2 180 000 |

| 45143-011-15 (дв.740.13-260л.с) | 2 180 000 |

| 65115 (дв.740.62-280 л.с.,рест.) | 2 190 000 |

| 65115 (дв.740.62-280 л.с.,3-х стор) | 2 295 000 |

| 6520 (дв.740.51-320 л.с.) | 2 610 000 |

| 6520 (дв.740.51-320 л.с.,сп.место) | 2 700 000 |

| 6522-027 (дв.740.51-320 л.с.,6х6) | 3 190 000 |

подробнее про услугу перегона можно прочесть здесь.

|

Нужны самосвалы? Обратите внимание на Ford-65513-02. |

КАМАЗы в лизинг

ООО «Старт Импэкс» имеет возможность поставки грузовой автотехники КАМАЗ, а так же спецтехники на шасси КАМАЗ в лизинг. Продажа грузовой техники по лизинговым схемам имеет определенные выгоды для покупателя грузовика. Рассрочка платежа, а так же то обстоятельство, что грузовики до полной выплаты лизинговых платежей находятся на балансе лизингодателя, и соответственно покупатель автомобиля не платит налогов на имущество. Мы готовы предложить любые модели бортовых автомобилей, тягачей и самосвалов по самым выгодным лизинговым схемам.Контактная информация.

г. Набережные Челны, Промкомзона-2, Автодорога №3, база «Партнер плюс».

тел/факс (8552) 388373.

Схема проезда

Алюминиевый лом: в быту, самолетах и автомобилях. Алюминий в транспорте

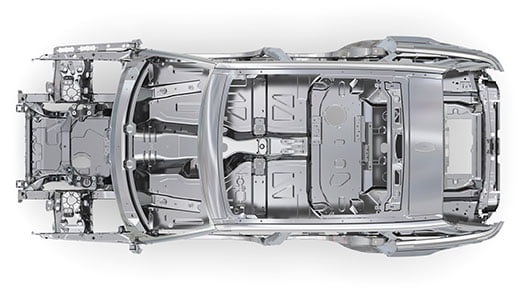

Применение алюминия в автомобиле

Для автомобиля наиболее важным преимуществом алюминия и алюминиевых сплавов над сталями является их низкая плотность или, как часто говорят, удельный вес.

Автомобиль: алюминий вместо стали

Плотность алюминиевых сплавов составляет в среднем 2,7 в граммах на кубический сантиметр по сравнению с 7,87 для сталей. Таким образом, плотность алюминиевых сплавов составляет только около 35 % от плотности сталей.

Однако модуль упругости алюминиевых сталей равняется всего лишь 70 ГПа по сравнению с 207 ГПа для сталей. Это значит, что для одинаковой жесткости на изгиб алюминиевая балка должна быть на 43,5 % толще, чем стальная балка. Дело в том, что жесткость конструкционного элемента – балки, профиля или листа – из какого-либо материала прямо пропорциональна произведению модуля упругости этого материала на момент инерции поперечного сечения (Е·I) этого элемента. В результате, снижение веса, которое можно получить от применения алюминия по сравнению со сталью не будет пропорционально разнице в плотности этих двух материалов. В общем случае замена стальной балки на алюминиевую балку дает снижение веса примерно на 50 % (см. подробнее здесь).

Как литейные, так и деформируемые алюминиевые сплавы весьма широко применяются в автомобилях. Литейные алюминиевые сплавы применяются в основном для двигателя, трансмиссии и элементов подвески, тогда как деформируемые сплавы в виде листов и прессованных профилей применяются широко в конструкции кузова. Некоторые модели автомобилей, например Ауди А8 и Ауди А2, имеют полностью алюминиевый кузов.

См. еще Алюминий в автомобиле

Литейные алюминиевые сплавы

Литейными алюминиевыми сплавами, которые применяют в автомобиле, являются в основном сплавы серии 300 (Al-Si-Cu или Al-Si-Mg), такие как:

- сплав 319 для впускного коллектора, головки цилиндра и корпуса трансмиссии;

- сплав 383 для блока цилиндров;

- сплав 356 для головки цилиндров и

- сплав А356 для колесных дисков и для рычагов подвески.

Главным легирующим элементом в этих сплавах является кремний, который обеспечивает им хорошие литейные свойства, в том числе, высокую жидкотекучесть. Эти сплавы отливают с применением ряда обычных методов от литья в песчаные формы и литья в стальные разъемные формы до более сложных методов литья, таких как, литье в постоянные формы и литье по выплавляемым моделям. Если к алюминиевой отливке предъявляются высокие требования по герметичности и количеству литейных дефектов, то применяют такие методы литья, как вакуумное литье под высоким давлением или литье в полужидком состоянии.

Кроме литейных алюминиевых сплавов серии 3хх в автомобилях применяют также некоторые сплавы серии 2хх (Al-Cu). К ним относятся сплавы 201, 204 и 206, из которых отливают детали шасси, подвески и некоторые компоненты двигателя. Литейные алюминиевые сплавы обеих серий – и 2хх, и 3хх – являются термически упрочняемыми сплавами.

Таблица 2 – Химический состав литейных алюминиевых сплавов

Деформируемые алюминиевые сплавы

См. также Алюминиевые сплавы в автомобиле

Алюминиевые сплавы для теплообменников

Такие алюминиевые сплавы, как 1200 и 3005 применяются в теплообменниках, которые включают радиатор, трубы испарителя и ребра. Преимущества применения алюминия в таких изделиях состоит не только в том, что у алюминия очень высокая теплопроводность, но и в том, что у него значительно более высокое отношение прочность/плотность, чем у сплавов на основе меди, которые являются традиционными материалами для изготовления теплообменников.

Таблица 1 – Химический состав алюминиевых сплавов для теплообменников

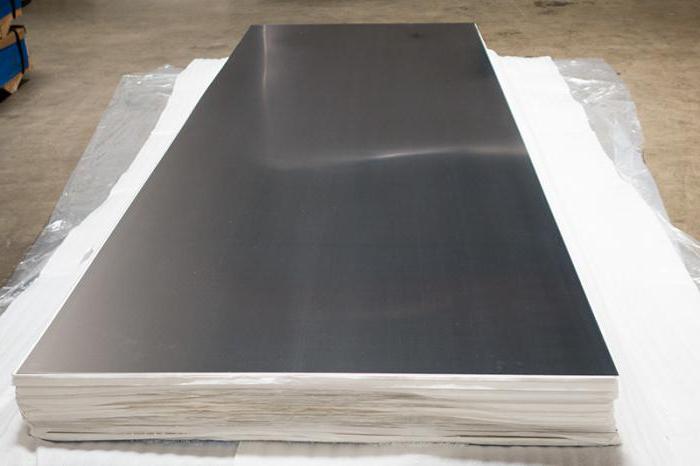

Листовые алюминиевые сплавы

Листовыми алюминиевыми сплавами, которые применяют для панелей кузова, являются нагартовываемые сплавы серии 5ххх (Al-Mg), такие, как сплавы 5182, 5454 и 5754, а также термически упрочняемые сплавы серии 6ххх (Al-Mg-Si), такие как, 6009, 6061 и 6111.

Таблица 2 – Химический состав листовых алюминиевых сплавов

Сплавы серии 5ххх являются термически не упрочняемыми, то есть их практически невозможно упрочнить термической обработкой. Листы из этих сплавов поставляются в отожженном состоянии «О» и они получают деформационное упрочнение при выполнении операции штамповки из них листовых деталей.

Листы из сплавов серии 6ххх поставляются состоянии Т4, то есть в состоянии после закалки и естественного старения. Затем они получают упрочненное состояние Т6 за счет искусственного старения, которое происходит при нагреве в печи отверждения краски в ходе операции окраски.

Сплавы серии 5ххх хорошо поддаются формовке путем пластического деформирования. Однако, в ходе формовки листовых деталей из этих сплавов на их поверхности могут появляться следы пластической деформации растяжением (полосы Людера). Поэтому эти сплавы не применяют для наружных панелей, но применяют для внутренних панелей и деталей каркаса кузова. Листовые сплавы серии 6ххх не подвержены образованию полос Людера и поэтому их применяют как для внутренних и наружных панелей, так и для элементов каркаса кузова.

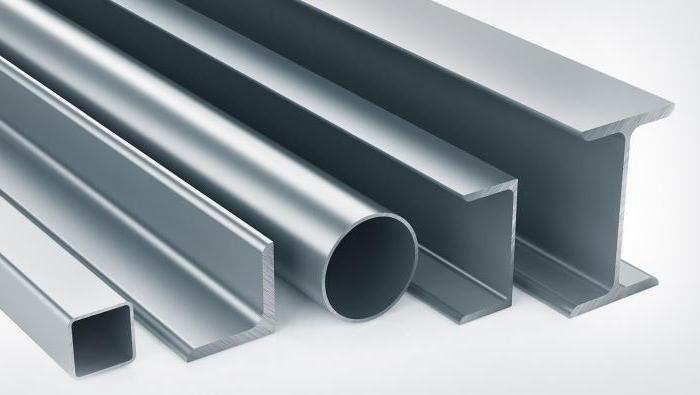

Алюминиевые сплавы для профилей

Сплавами для алюминиевых профилей — экструзионными алюминиевыми сплавами, которые применяются в конструкции автомобилей, являются:

- сплавы серии 6ххх (Al-Mg-Si) 6005, 6061, 6063 и 6082;

- сплавы серии 7ххх (Al-Zn-Mg): 7004, 7116, 7029 и 7129.

Профили из этих алюминиевых сплавов применяются для изготовления различных элементов каркаса кузова, усиления передних крыльев, опорной рамы двигателя, рамы сидений, балки бампера, детали рулевого управления.

Таблица 3 – Химический состав алюминиевых сплавов для профилей

Алюминиевые сплавы обеих серий – 6ххх и 7ххх – являются термически упрочняемыми путем нагрева под закалку (обработки на твердый раствор) с последующим естественным или искусственным старением. Сплавы серии 7ххх являются более трудными для прессования, чем сплавы серии 6ххх, особенно в случае сложных полых профилей. Они – сплавы серии 7ххх — кроме того, менее коррозионно стойкие и хуже свариваются.

Кузов: алюминевый и стальной

Детали каркаса кузова автомобиля, такие как несущие элементы крыши, требуют многократной штамповки и сварки, когда их делают из стали. Если применять алюминий, то можно применять только один цельный прессованный алюминиевый профиль, который подвергают специальной обработке, например, гидроформингу. Применение только одного прессованного профиля вместо штампованного и сварного дает возможность сокращения количества необходимого оборудования и стоимости сборочных работ.

Штамповка алюминия по сравнению со сталью

В общем случае, способность алюминиевых сплавов к пластическому деформированию – пластической формовке – составляет около двух третей от такой способности у стали. Из-за более низкой способности к формовке сложные алюминиевые панели кузова могут потребовать несколько штамповочных операций или сборки из нескольких штампованных деталей.

Кроме того, из-за более низкого модуля упругости алюминия алюминиевые детали проявляют более высокую упругую отдачу после выполнения операции формовки, например, гибки. Поэтому алюминиевые штампованные детали труднее штамповать: они не так точно повторяют форму штампа, как стальные детали. В дополнение к этому алюминиевые сплавы имеют более высокую склонность к образованию царапин и следов инструмента, чем сталь и поэтому требуют большего количества смазки и большей чистоты поверхности штампового инструмента.

Особенности сварки алюминия

Хотя алюминиевые сплавы можно сваривать точечной сваркой сопротивления, как и сталь, существуют некоторые отличия ее применения для алюминия. При точечной сварке алюминия необходимо применять более высокую силу тока из-за его низкого электрического сопротивления и высокой теплопроводности. Сварочная сила тока для алюминиевых сплавов составляет 15-30 килоампер по сравнению с 8-10 килоампер для стали.

Это значит, что для контактной сварки алюминия нужны сварочные аппараты увеличенных размеров, а также повышенный расход электрической энергии.

Дуговая сварка плавлением (TIG и MIG) также могут применяться к алюминиевым сплавам. Однако из-за их высокой теплопроводности они требуют для сварки повышенного расхода энергии.

Из других методов соединения материалов, которые применяют для деталей из алюминиевых сплавов являются:

- самопробивные заклепки,

- запрессовка,

- клеевые соединения и

- комбинация контактной сварки с клеевым соединением.

Источник: Advanced Materials in Automotive Engineering, ed. Jason Rowe, Woodhead Publishing, 2012

aluminium-guide.ru

Алюминиевая Ассоциация стимулирует применение алюминия в транспорте

Москва, 07 декабря. Алюминиевая Ассоциация будет способствовать максимальному использованию алюминиевых изделий в транспортном машиностроении. Такое заявление прозвучало на Международной конференции «Современные алюминиевые конструкции в транспорте», прошедшей в Москве и организованной НП «АПРАЛ».

В ходе конференции обсуждались текущие тенденции применения полуфабрикатов из алюминия в различных видах транспорта, современные решения по снижению их массы за счет использования инновационных компонентов и технологий, последние инжиниринговые разработки, перспективные технологии соединения и сварки алюминиевых конструкций, возможности для развития аддитивного производства. Участие в ее работе приняли представители компаний – членов Алюминиевой Ассоциации: ОК «РУСАЛ», «Арконик Россия», Опытный завод «Авиаль», «Сеспель», ЦНИИ КМ «Прометей» и др.

По данным Алюминиевой Ассоциации конечное потребление алюминия в мире по итогам 2017 г. составит 85 млн. т, из них 26% придется на долю транспорта. К 2021 г. спрос на алюминий вырастет до 95 млн. т и транспорт будет его крупнейшим потребителем.

В России же доля транспорта в структуре потребления алюминия не превышает 16%, значительно уступая строительству. Поэтому имеются большие возможности для увеличения потребления алюминия за счет серийного производства железнодорожных вагонов и цистерн, локализации производства алюминиевых кузовных деталей, авиационных кресел, теплообменников, кресел и контейнеров, строительства рыболовецких и круизных судов.

Использование алюминия в транспорте имеет хорошие перспективы благодаря надежности, длительному сроку и низкой стоимости эксплуатации, относительно невысокой цене и др.

«Уникальные свойства алюминия и большой интерес к нему со стороны машиностроительных компаний позволяют нам с оптимизмом смотреть на перспективы увеличения применения крылатого металла в транспорте уже в ближайшее время», - отметил Председатель Алюминиевой Ассоциации Валентин Трищенко.

www.aluminas.ru

Как используют алюминий в автомобилестроении?

Исходя из результатов множества тестов и практики, автомобили, детали которых состоят из 64% стали и 24% алюминия, легче и экономичней чем их полностью стальные аналоги. Легкость аргументируется за счет существенного снижения веса автомобиля, а экономичность заключается в том, что автомобили, которые на четверть изготовлены из алюминия потребляют меньше на 2 литра бензина на 100 километров, чем более тяжелые аналоги.

Многие эксперты утверждают, что новые сплавы с использованием последних технологий, смогут полностью вытеснить сталь, как материал для создания автомобилей. В подтверждение тому, упоминают 1994 год, а именно когда представители автомобильного концерна Audi, осуществили демонстрацию своего автомобиля, все железные детали которого состояли из алюминия. Представленная в Женеве модель A8 была на 239 килограмм легче, нежели её стальной аналог.

После 20 лет плодотворных и усердных усилий множества инженеров и конструкторов, начались выпускаться ASF – это рамы автомобилей, которые обладают высокопрочной структурой из алюминия и в которую встраиваются панели из алюминия, необходимые для распределения нагрузки. Следует отметить, что одним из инструментов проверки качества металлического сплава является ультразвуковой толщиномер туз 2 или же его налоги, необходимые для гарантирования высокого качества автомобиля.В каких автомобилях применяют алюминий

На сегодняшний день из автомобилей, которые обладают полностью алюминиевыми кузовами, автомобиль Audi А2, а также А8. Как известно, с далекого 1994 года таких автомобилей было выпущено более 250 тысяч единиц, а именно 117 тысяч – модели А8, 133 тысяч – модели А2. Кроме того, от концерна Audi в использование алюминия не отступает и другой концерн по производству автомобилей, а именно Rover. Данная позиция аргументируется тем, что все модели, которые выпущены в последнем поколении Range Rover и Land Rover имеют алюминиевую конструкцию.

Следует отметить, что Rover дорабатывает данную технологию и если всё их алюминиевые конструкции, достигнут уровня Audi, то в среднем, автомобили данного производителя стану легче на 300, а может и 400 килограмм. Помимо двух вышеперечисленных автомобильных производителей, алюминиевые конструкции и сплавы для своих автомобилей последнего поколения, также разрабатывают такие компании, как Mazda, Jaguar и BMW. Исходя из вышесказанного, можно утверждать, что за алюминием будущее автомобилей.

www.ladatuning.net

Авиационный алюминий: характеристики

Благодаря легкости, пластичности и стойкости к коррозии алюминий стал незаменимым материалом во многих производствах. Авиационный алюминий – группа сплавов, отличающихся повышенной прочностью с включением магния, кремния, меди и марганца. Дополнительную прочность сплаву придают при помощи т. н. «эффекта старения» - особого метода закалки под воздействием в течение длительного времени агрессивной атмосферной среды. Сплав был изобретен в начале 20 века, получив название дюралюминий, сейчас известен также под названием «авиаль».

Определение. Исторический экскурс

Началом истории авиационных алюминиевых сплавов считается 1909 год. Немецкий инженер-металлург Альфред Вильм опытным путем установил, если сплав алюминия с незначительным добавлением меди, марганца и магния после закалки при температуре 500 °C и резкого охлаждения выдержать при температуре 20-25 градусов в течение 4-5 суток, он поэтапно становится тверже и прочнее, не теряя при этом пластичности. Процедура получила название «старение» или «возмужание». В процессе такой закалки атомы меди заполняют множество мельчайших зон на границах зерен. Диаметр атома меди меньше, чем у алюминия, потому появляется напряжение сжатия, вследствие чего повышается прочность материала.

Впервые сплав был освоен на немецких заводах Dürener Metallwerken и получил торговую марку Dural, откуда и произошло название «дуралюмин». Впоследствии, американские металловеды Р. Арчер и В. Джафрис усовершенствовали состав, изменив процентное соотношение, в основном магния. Новый сплав получил название 2024, который в различных модификациях широко применяется и сейчас, а все семейство сплавов - «Авиаль». Название «авиационный алюминий» этот сплав получил практически сразу после открытия, поскольку полностью заменил дерево и метал в конструкциях летательных аппаратов.

Основные виды и характеристики

Выделяют три основных группы:

- Семейства алюминий-марганец (Al-Mn) и алюминий-магний (Al-Mg). Основная характеристика – высокая, едва уступающая чистому алюминию коррозийная стойкость. Такие сплавы хорошо поддаются пайке и сварке, но плохо режутся. Не упрочняются термической обработкой.

- Коррозионно-стойкие сплавы системы алюминий-магний-кремний (Al-Mg-Si). Упрочняются термической обработкой, а именно закалкой при температуре 520 °C с последующим резким охлаждением воде и естественным старением около 10 суток. Отличительная характеристика материалов этой группы – высокая коррозионная стойкость при эксплуатации в обычных условиях и под напряжением.

- Конструкционные сплавы алюминий-медь-магний (Al-Cu-Mg). Их основа – легированный медью, марганцем и магнием алюминий. Изменяя пропорции легирующих элементов, получают авиационный алюминий, характеристики которого могут отличаться.

Материалы последней группы обладают хорошими механическими свойствами, но при этом весьма подвержены коррозии, чем первое и второе семейство сплавов. Степень подверженности коррозии зависит от вида обработки поверхности, которую все равно необходимо защищать лакокрасочным покрытием или анодированием. Коррозионная стойкость частично увеличивается введением в состав сплава марганца.

Помимо трех основных видов сплавов различают также ковочные сплавы, жаропрочные, высокопрочные конструкционные и др. обладающие необходимыми для конкретной сферы применения свойствами.

Маркировка авиационных сплавов

В международных стандартах первая цифра маркировки авиационного алюминия обозначает основные легирующие элементы сплава:

- 1000 – чистый алюминий.

- 2000 – дюралюмины, сплавы легированные медью. В определенный период – самый распространенный аэрокосмический сплав. В связи с высокой чувствительностью к коррозийному растрескиванию все чаще заменяются сплавами серии 7000.

- 3000 – легирующий элемент – марганец.

- 4000 – легирующий элемент – кремний. Сплавы известны также как силумины.

- 5000 – легирующий элемент – магний.

- 6000 – самые пластичные сплавы. Легирующие элементы – магний и кремний. Могут подвергаться термозакалке для повышения прочности, но по этому параметру уступают сериям 2000 и 7000.

- 7000 – термически закаленные сплавы, самый прочный авиационный алюминий. Основные легирующие элементы – цинк и магний.

Вторая цифра маркировки - порядковый номер модификации алюминиевого сплава после исходного – цифра «0». Две заключительные цифры – номер самого сплава, информация о его чистоте по примесям. В случае если сплав опытный, к маркировке добавляется пятый знак «Х».

На сегодняшний день, самые распространенные марки авиационного алюминия: 1100, 2014, 2017, 3003, 2024, 2219, 2025, 5052, 5056. Отличительными особенностями этих сплавов являются: легкость, пластичность, хорошая прочность, стойкость к трению, коррозии и высоким нагрузкам. В авиастроении наиболее широко используемые сплавы - авиационный алюминий 6061 и 7075.

Состав

Основными легирующими элементами авиационного алюминия являются: медь, магний, кремний, марганец, цинк. Процентное содержание этих элементов по массе в сплаве определяют такие характеристики, как прочность, гибкость, стойкость к механическим воздействиям и др. Основа сплава – алюминий, основные легирующие элементы: медь (2,2-5,2% массы), магний (0,2-2,7%) и марганец (0,2-1%).

Семейство авиационных сплавов алюминия с кремнием (4-13% массы) с незначительным содержанием других легирующих элементов – медь, марганец, магний, цинк, титан, бериллий. Используется для изготовления сложных деталей, известный также как силумин или литейный алюминиевый сплав. Семейство сплавов алюминий-магний (1-13% массы) с другими элементами обладают высокой пластичностью и коррозионной стойкостью.

Роль меди в составе авиационного алюминия

Присутствие меди в составе авиационного сплава способствует его упрочнению, но в то же время плохо влияет на его коррозионную стойкость. Выпадая по границам зерен, в процессе закалки, медь делает сплав подверженным точечной коррозии, коррозии под напряжением и межзеренной коррозии. Зоны богатые медью более гальванически катодные, чем алюминиевая матрица вокруг, а потому более уязвимы для коррозии, происходящей по гальваническому механизму. Увеличение содержания меди в массе сплава до 12% повышает прочностные свойства за счет дисперсного упрочнения в процессе старения. При содержании меди в составе свыше 12% сплав делается хрупким.

Сферы применения

Алюминиевые сплавы являются наиболее востребованным металлом по продаже. Легкий вес авиационного алюминия, прочность делают этот сплав хорошим выбором для многих производств от самолетов до предметов быта (мобильные телефоны, наушники, фонарики). Алюминиевые сплавы применяются в судостроении, автомобилестроении, строительстве, производстве ж/д транспорта, в атомной промышленности.

Широко востребованы сплавы с умеренным содержанием меди (2014, 2024 др.). Профили из этих сплавов имеют высокую коррозийную стойкость, хорошую обрабатываемость, точечную свариваемость. Из них изготавливают ответственные конструкции самолетов, большегрузных автомобилей, военной техники.

Особенности соединения авиационного алюминия

Сварка авиационных сплавов осуществляется исключительно в защитной среде инертных газов. Преимущественными газами являются: гелий, аргон или их смесь. Более высокой теплопроводностью обладает гелий. Это определяет более благоприятные температурные показатели сварочной среды, что позволяет достаточно комфортно соединять толстостенные элементы конструкций. Использование смеси защитных газов способствует более полному газоотводу. При этом вероятность образования пор в сварном шве значительно уменьшается.

Применение в авиастроении

Авиационные алюминиевые сплавы изначально специально создавались для строительства авиационной техники. Из них изготавливают корпуса летательных аппаратов, детали двигателей, шасси, топливные баки, крепежные устройства и др. Детали из авиационного алюминия используются в интерьере салона.

Алюминиевые сплавы серии 2ххх используют для производства деталей, подвергающихся воздействию высоких температур. Детали малонагруженных узлов, топливных, гидро- и маслосистем изготавливают из сплавов 3ххх, 5ххх и 6ххх. Наиболее широкое применение в авиастроении получил сплав 7075. Из него изготавливаются элементы для работы при значительной нагрузке, низких температурах с высокой стойкостью к коррозии. Основой сплава является алюминий, а основными легирующими элементами: магний, цинк и медь. Из него изготавливают силовые профили конструкций самолетов, элементы обшивки.

fb.ru

Где используется алюминий?

25 апреля 2017 г. в 16:01

О том, где еще может использоваться алюминий, рассказывает Life.ru.

В небе и в космосе

Впервые алюминий "полетел" в 1900 году — в виде каркаса и винтов огромного дирижабля LZ-1 Фердинанда Цеппелина. Но мягкий чистый металл годился только для медлительных летательных аппаратов легче воздуха. По-настоящему "крылатый" алюминий был уже прочнее в пять раз, поскольку содержал в своём составе марганец, медь, магний, цинк в разных процентных соотношениях — небо и космос покоряли разновидности дюралюминия, сплава, изобретённого ещё в начале ХХ века немецким инженером Альфредом Вильмом.

Материал был перспективным, но имел и немало ограничений — требовал так называемого старения, то есть набирал заложенную в него прочность не сразу, а лишь со временем. Да и сварке не поддавался… И тем не менее покорение космоса началось именно с дюраля, из которого в том числе выполнен и шар знаменитого первого искусственного спутника Земли.

Гораздо позже, в разгар космической эпохи, начали появляться сплавы и материалы на основе алюминия с куда более замечательными свойствами. К примеру, дружба алюминия с литием позволила сделать детали самолётов и ракет значительно легче, не снижая прочности, а сплавы с титаном и никелем обладают свойством "криогенного упрочнения": в космическом холоде пластичность и прочность их только возрастают. Из тандема алюминия и скандия была выполнена обшивка космического челнока "Буран": алюминиево-магниевые пластины стали гораздо прочнее на разрыв, сохранив при этом гибкость и вдвое повысив температуру плавления.

Более современные материалы — не сплавы, а композиты. Но и в них основой чаще всего является алюминий. Один из современных и перспективных авиакосмических материалов называется "бороалюминиевый композит", где волокна бора прокатываются сэндвичем со слоями алюминиевой фольги, образуя под высокими давлениями и температурами крайне прочный и лёгкий материал. К примеру, лопатки турбин продвинутых авиационных двигателей представляют собой бороалюминиевые несущие стержни, одетые в титановую "рубашку".

В автопроме и на транспорте

Сегодня у новых моделей Range Rover и Jaguar доля алюминия в конструкции кузова составляет 81%. Первые же эксперименты с алюминиевыми кузовами принято приписывать компании Audi, презентовавшей A8 из лёгких сплавов в 1994 году. Однако ещё в начале ХХ века этот лёгкий металл на деревянном каркасе был фирменным стилем кузовов знаменитых британских спорткаров Morgan. Настоящее "алюминиевое вторжение" в автопром началось в 1970-е, когда заводы массово принялись использовать этот металл для блоков цилиндров двигателей и картеров коробок передач вместо привычного чугуна; чуть позже распространение получили легкосплавные колёса вместо штампованных стальных.

В наши дни ключевой тренд автопрома — электричество. И лёгкие сплавы на основе алюминия приобретают особую актуальность в кузовостроении: "энергосберегающий" металл делает электромобиль легче, а значит, увеличивает пробег на одном заряде батарей. Алюминиевые кузова использует марка Tesla — законодатель мод на рынке автомобилей будущего, и этим, собственно, всё сказано!

Отечественных автомобилей с алюминиевыми кузовами пока нет. Но нержавеющий и лёгкий материал уже начинает проникать в российскую транспортную сферу. Характерный пример — ультрасовременные скоростные трамваи "Витязь-М", чьи салоны полностью выполнены из алюминиевых сплавов, практически вечных и не нуждающихся в постоянной подкраске. Стоит отметить, что на создание одного трамвайного интерьера требуется до 1,7 тонны алюминия, который поставляет Красноярский алюминиевый завод "Русала".

"Потолок, стены, стойки — всё алюминиевое. И это не просто обшивка листами, детали сложные, совмещающие в себе и отделочные, и несущие элементы, и туннели для вентиляции и проводки, — рассказывает Виталий Деньгаев, гендиректор компании "Красноярские машиностроительные компоненты", где были созданы алюминиевые салоны "Витязя". — Плюс помимо эстетики мы получаем ещё и высочайшую безопасность: в отличие от пластиков и синтетики алюминиевый салон не выделяет вредных веществ, если возникло возгорание!"

С 17 марта этого года 13 трамваев "Витязь-М" начали ходить по Москве и к 5 апреля уже перевезли первую сотню тысяч пассажиров! Этот быстрый и бесшумный городской транспорт с салонами на 260 человек, с Wi-Fi, климат-контролем, местами для инвалидов и детских колясок и прочими элементами комфорта, рассчитан на срок службы в 30 лет, что вдвое больше, чем у составов прошлых моделей. В ближайшие три года столица получит 300 "Витязей", 100 из которых встанут на рельсы уже в этом сезоне.

В принтерах будущего

Элементарными любительскими 3D-принтерами, печатающими из пластиковой нити, уже никого не удивишь. Сегодня начинается эра полноценной серийной 3D-печати деталей из металла. Алюминиевый порошок — едва ли не самый распространённый материал для технологии, называемой AF (от Additive Fabrication, "аддитивное производство"). Additive по-английски — "добавка", и в этом глубокий смысл названия технологии: деталь производится не из болванки, от которой в процессе обработки отрезается лишний материал, а наоборот — добавлением материала в рабочую зону инструмента.

Металлический порошок выходит из дозатора AF-машины и послойно спекается лазером в единую прочную массу монолитного алюминия. Детали, которые делаются цельными по методу AF, поражают воображение своей пространственной сложностью; выполнить их классическими методами даже на самых современных металлообрабатывающих станках — невозможно! За счёт ажурной конструкции детали, созданные на машинах аддитивной печати из порошков алюминиевых сплавов, имеют прочность, как у монолита, будучи при этом в несколько раз легче. Производятся они безотходно и быстро — такие металлические "кружева" незаменимы в биомедицине, авиации и космонавтике, в точной механике, при изготовлении пресс-форм и так далее.

Ещё недавно все технологии, связанные с Additive Fabrication, были иностранными. Но сейчас активно развиваются отечественные аналоги. Например, в Уральском федеральном университете (УрФУ) готовится к запуску экспериментальная установка по производству металлических порошков для AF-3D-печати. Установка работает на принципе распыления расплавленного алюминия струёй инертного газа, такой метод позволит получать металлические порошки с любыми заданными параметрами размерности зерна.

В строительстве и освещении

Алюминий может быть также фасадным и кровельным материалом, срок службы которого не ограничивается парой лет и который крайне удобен для дизайнеров и монтажников! Для строительства разработаны особые патентованные сплавы и композиты с самыми разными свойствами — Alclad, Kal-Alloy, Kalzip, Dwall Iridium. Из алюминия можно штамповать детали, в которых кровельная плоскость составляет единое целое с несущими элементами. Это необходимо, к примеру, для создания раздвижных крыш стадионов.

Покрытые специальной разновидностью фторполимера, родственной тефлону, алюминиевые детали крыш выдерживают огромные нагрузки от ветра и осадков. А при сооружении кровель огромных размеров, где общая длина листа от края до края может достигать нескольких десятков метров, используют особую технологию, разработать которую также позволила пластичность алюминия. Чтобы избежать ненадёжного соединения множества небольших листов, на стройплощадку подвозят алюминиевую ленту шириной в несколько метров, свёрнутую в огромный рулон, и прямо на стройплощадке пропускают через специальную машину, делающую ровную ленту профилированной, а значит жёсткой. По специальным направляющим с роликами алюминиевый профиль подают на крышу здания. Эту технологию разработала британская Corus Group, один из мировых лидеров в области производства кровельных алюминиевых листов (ныне в составе Tata Steel).

В нашей же стране алюминиевая архитектура по-настоящему разворачивается только сейчас, с отставанием от мировых темпов, но бодро их нагоняя, — из последних примеров внедрения можно назвать крышу стадиона "Зенит-Арена" в Санкт-Петербурге, объекты казанской Универсиады, сочинский аэропорт, строящийся сейчас в Нижнем Новгороде уникальный легкосплавный мост и другие объекты.

Здание построено, кровля возведена, теперь нужен свет! И тут алюминий снова в тренде. Это не только "крылатый" металл, но ещё и "металл света". Сейчас в мире горят миллиарды LED-ламп и число их ежесекундно растёт. В каждой лампе установлен алюминиевый радиатор, отводящий лишнее тепло от кристаллов светодиодов, не дающий им перегреться. Но куда более важную роль алюминий играет при изготовлении основы самих светодиодов — лейкосапфира. Так называется искусственный кристалл из особо чистого оксида алюминия. Сейчас тонны сырья для кристаллов в основном завозятся из-за границы, однако недавно в Набережных Челнах при поддержке Ростеха запущена первая в стране линия по производству особо чистого оксида алюминия для выращивания монокристаллов лейкосапфиров. В Алюминиевой ассоциации убеждены, что в течение 2–3 лет наши предприятия смогут полностью заместить импорт в Россию особо чистого оксида алюминия, что резко стимулирует отечественное светодиодное производство.

В нашей жизни — повсюду…

…Просто мы не всегда об этом знаем! Практически все качественные гаджеты сделаны на основе алюминиевых сплавов: рамки и крышки смартфонов, планшетов, ноутбуков, корпуса "пауэрбанков" и многое другое. Спортивный инвентарь, детские коляски, кулинарная посуда, батареи отопления, мебельная фурнитура — список сфер, где задействован лёгкий металл, безграничен. Но почему мы не всегда об этом знаем? Дело в том, что алюминий и его сплавы в "голом виде", как та, всем известная, но безнадёжно устаревшая алюминиевая ложка, в наши дни почти не встречается. Сегодня бал правит технология анодирования, которая позволяет покрывать детали из алюминия и его сплавов прочной износостойкой плёнкой оксида. Анодирование не пачкает рук и может получить практически любой цвет и текстуру.

Одно из перспективнейших бытовых алюминиевых направлений — велосипедные рамы. Алюминиевая рама очень лёгкая, поэтому и поднимать велосипед, и ездить на нём очень удобно. Рама не ржавеет при повреждениях краски, легирующие добавки делают металл очень прочным, а технологии под названиями "баттинг" и "гидроформинг" позволяют производить трубы с переменной толщиной и с любыми изгибами, облегчая и усиливая раму именно там, где это нужно.

Миллионы велосипедов — огромный рынок! Однако пока рамы всех продаваемых и собираемых в нашей стране двухколёсников — импортные… "Впрочем, в этой сфере наметилась небольшая революция: инженеры "Русала" разработали особый новый сплав, идеально подходящий для велорам, и ведут работу по развитию производства рам в нашей стране, — рассказывает заместитель редактора журнала "Металлоснабжение и сбыт" Леонид Хазанов. — Проект поддерживают "Русал", как единственный российский производитель алюминия, расположенный в Набережных Челнах завод алюминиевых профилей "Татпроф", готовый делать трубы для рам, и отечественная компания — сборщик велосипедов "Веломоторс". Если задуманные масштабы производства будут реализованы, наши рамы должны стать дешевле китайских и при этом куда выше по качеству".

Россия — мировой алюминиевый лидер, входящий в первую тройку производителей этого металла. СССР начал строить алюминиевые заводы в начале тридцатых годов ХХ века, к середине десятилетия полностью избавившись от импорта. Однако по-настоящему в "алюминиевую эру" мы вступаем, как ни странно, только сейчас. Основной владелец "Русала" Олег Дерипаска неоднократно заявлял, что уровень потребления алюминия в России гораздо ниже общемирового и сегодня наконец настало время сломить этот тренд и приложить максимум усилий и средств для создания перерабатывающих мощностей на территории страны и вытеснить импортную продукцию, к качеству которой зачастую возникает масса вопросов.

Долгие годы инженеры-проектировщики избегали использования алюминия, поскольку в устаревших нормативных документах алюминиевые сплавы и композиты просто не фигурировали — сегодня же нормативы, ГОСТы и СНИПы пересматриваются и обновляются в духе времени. И практически все сферы промышленности ждут открытия для себя новых областей использования этого металла.

xakac.info

Транспортные характеристики алюминия — Мегаобучалка

Раздел 1. Анализ комплексного грузопотока на направлении перевозок.

Расчет транспортных характеристик грузов.

Транспортные характеристики битума.

ГОСТ 22245-90: Битумы нефтяные дорожные вязкие (http://www.nge.ru/g_22245-90.htm)

Марка: БНД 90/130

Плотность: 1 т/м3

Маркировка, транспортирование и хранение битумов - по ГОСТ 1510 (http://www.nge.ru/g_1510-84.htm).

ГОСТ 1510 Нефть и нефтепродукты.Маркировка, упаковка, транспортирование и хранение. Степень заполнения тары: до 100 % объема - для вязких нефтепродуктов.

Вид тары – бочки стальные с обручами катаные по ГОСТ 1510, приложение 1.

Гост 6247-79 - бочки стальные сварные с обручами катания на корпусе (см. рис. 1) http://tehnorma.ru/gosttext/gost/gost_904.htm.

Диаметр наружный – 0,614 м

Диаметр внутренний – 0,56 м

Высота – 0,87 м

Масса – 50 кг

Объем бочки 0,2 м3

Количество груза в бочке = Объем *плотность = 0,2* 1000=200 кг

200 кг +50 кг масса тары = 250 кг

Рис. 1. Бочка стальная сварная с обручами катания на корпусе

ГОСТ 9078-84. Поддоны плоские. Общие технические условия

Тип поддона и наименование: 2ПВ2 - двухнастильный двухзаходный с выступами (http://www.norm-load.ru/SNiP/Data1/7/7402/index.htm).

Длина – 1800 мм

Ширина – 1200 мм

Масса поддона 25 кг

Толщина поддона 180 мм

Масса брутто не более 3,2 т

Расчет транспортного пакета (см. рис. 2):

614 мм (диметр наружный бочки) * 2 бочки = 1228 мм, свес 28 мм по ширине

614 мм (диметр наружный бочки) * 3 бочки = 1842 мм, свес 42 мм по длине

Рис. 2. Расчет загрузки поддона

На одном поддоне 6 бочек (см. рис. 3).

Масса поддона 0,25 т.

Масса грузового места брутто - 0,25 т

Масса грузового место нетто - 0,2 т

Объем грузового места - 0,2 м3

Масса пакета брутто - (6*250) +25=1,525 т.

Масса пакета нетто – 1,5 т.

Объем –(0,87+0,180)*1,842*1,228=2,375 м3

УО 2,375/1,525=1,557 м3/ т

Рис. 3. Размещение бочек на поддоне

Транспортные характеристики алюминия.

Рис. 4. Транспортные пакеты чушек

ГОСТ 11070-74:Чушки первичного алюминия (http://www.vsegost.com/Catalog/82/8262.shtml).

Длина -0,64 м

Ширина – 0,17 м

Высота – 0,075 м

Масса – 15 кг

ГОСТ 11069-74: АЛЮМИНИЙ ПЕРВИЧНЫЙ. Марки: А999 (http://www.docload.ru/Basesdoc/9/9595/index.htm).

ГОСТ 21399-75: ПАКЕТЫ ТРАНСПОРТНЫЕ ЧУШЕК (см. рис. 4), КАТОДОВ И СЛИТКОВ ЦВЕТНЫХ МЕТАЛЛОВ. Общие требования: Схемы укладки и скрепления чушек алюминия в пакете (см. рис. 5) (http://gost.ruscable.ru/cgi-bin/catalog/catalog.cgi?i=35617&l).

Рис. 5. Схемы укладки и скрепления чушек алюминия в пакете

Согласно ГОСТ 21399 транспортирование пакетов цветных металлов осуществляется автомобильным, железнодорожным, водным и морским транспортом в соответствии с правилами перевозок грузов, действующими на транспорте данного вида. Цветные металлы в пакетах перевозят: железнодорожным транспортом — в крытых вагонах; водным транспортом — в трюмах морских и речных судов; автомобильным транспортом — на бортовых автомобилях, прицепах и полуприцепах .

Пакеты цветных металлов допускается перевозить на открытом железнодорожном подвижном составе и па верхней палубе судна только по согласованию сторон.

Транспортирование чушек водным транспортом – в трюмах морских и речных судов в соответствии с ГОСТ 26653 Подготовка генеральных грузов к транспортированию (http://www.docload.ru/Basesdoc/28/28910/index.htm).

43 чушки в пакете (согласно схеме укладки чушки в пакет)* 15 кг =645 кг

Европакет 800 на 1200

Масса пакетов нетто – 645 кг

Масса пакетов брутто – 645 кг

Высота – 0,075*11 рядов = 0,825 м

Транспортный пакет 0,64х0,64х0,825 м

Объем пакета – 0,64*0,64*0,825=0,34 м3

megaobuchalka.ru

в быту, самолетах и автомобилях

Источники алюминиевого лома

Источниками сырья для промышленности по переработке алюминиевого лома – в разных странах по-разному – являются:

- строительство;

- электротехническая промышленность;

- производство упаковочных материалов;

- транспортное машиностроение;

- товары для дома, спорта и развлечений;

- все остальные.

Алюминиевый лом в быту, медицине и спорте

Большое разнообразие литейных и деформируемых алюминиевых сплавов можно найти в простых товарах для дома, спорта и развлечений. Примеры таких алюминиевых сплавов и товаров включают следующие:

- 3003 – кухонная утварь;

- 3004 – настольные лампы;

- 5005 – бытовые приборы;

- 5052, 6463 – бытовые приборы;

- 5056 – москитные сетки;

- 5457, 5657 – окантовка бытовых приборов;

- 6005 – телевизионные антенны;

- 6061 – мебель, лодки;

- 6063 – мебель;

- 360.0 – кухонная утварь;

- 380.0 – газонокосилки, зуболечебное оборудование;

- В443.0 – электрические утюги;

- 513.0 – декоративные предметы.

Самая большая часть алюминия расходуется на такие потребительские товары, как холодильники, морозильники, посудомоечные машины, стиральные машины и сушилки. Однако лом из этих товаров обычно идет с множеством примесей и загрязняющих веществ, в том числе, стальными и пластиковыми деталями. Поэтому этот тип алюминиевого лома требует тщательной подготовки и сортировки.

Алюминиевый лом на транспорте

Применение алюминия в транспортных средствах началось давно и оказывает значительное влияние на отрасль вторичного алюминия. Первый алюминий от самолетов поступил в переплав сразу после Первой мировой войны. В наше время транспорт является самым крупным потребителем алюминия, а значит и алюминиевого лома.

Алюминий продолжает быть основным материалом в самолетостроении, несмотря на прорыв композиционных материалов.

Сплавы серии 2ххх давно применяют в конструкциях самолетов, в частности, сплавы 2024, 2124, 2224 и 2324 – это все варианты знаменитого дюралюмина, сплава Д16 по ГОСТ 4784-97.

Некоторые сплавы серии 7ххх – 7055, 7075, 7150 – также находят применение в самолетостроении. В недавние годы в алюминиевом ломе появились литий-содержащие алюминиевые сплавы (2090, 2091, 8090).

Кроме того, алюминий широко применяется в пассажирских судах, особенно сплавы серий 5ххх и 6ххх, но в весьма ограниченных количествах.

Алюминиевый лом в автомобиле

Самая большая часть алюминия, который применяется в транспорте, приходится на автомобили, спортивные транспортные средства, легкие грузовики и мотоциклы.

Потребление алюминия транспортным машиностроением возрастает очень быстрыми темпами. Однако срок службы у этих товаров, значительно больше, чем, скажем, у пивной банки. Поэтому значительного прироста количества алюминиевого лома из транспорта можно ожидать только лет через тридцать.

Моторный алюминиевый лом

Раньше почти весь автомобильный алюминиевый лом был в виде литейных сплавов и до сих пор они составляют большинство. Этот лом часто называют моторным, так литейные сплавы серии 3хх.х широко применяют в силовых элементах, в частности, сплавы 319, 356, 380, 383 и 384. Поэтому около 60 % всей литейной алюминиевой продукции приходится на автомобильные детали.

Лом деформируемых сплавов

В последние десятилетия все большее применение в автомобилестроении находят и деформируемые алюминиевые сплавы. Это:

- бамперы – сплавы 6061, 7003, 7108;

- рамы сидений – 6061, 6063;

- крылья, капот, двери – сплавы 2022, 5182, 6016, 6111;

- радиаторы и испарители – сплавы 1100, 3003, 4147;

- несущие элементы рамы – сплавы 5754, 6016, 6061, 6082.

В настоящее время почти 20% прессованного и катаного алюминия в Европе применяется в транспортном машиностроении.

Примеси в автомобильном ломе

Обычными загрязнителями транспортного алюминиевого лома являются:

- железный лом, прикрепленный и отдельный;

- магниевые и цинковые отливки в автомобильном ломе;

- пластик и ткани в измельченном алюминиевом ломе.

Переработка автомобильного лома

Текущее преобладание в автомобильном ломе литейных сплавов делает их облегчает их переработку, так как литейные сплавы имеют более широкие допуски на примеси и поэтому могут поглотить самый разнообразный лом. Это особенно характерно для литейных алюминиевых сплавов 319.0 и 380.0. Такая их особенность делает их привлекательными для широкого применения. Однако расширение применения деформируемых алюминиевых сплавов может изменить эту картину, так они эти сплавы имеют значительно меньшее легирование и менее толерантны к содержанию примесей. В связи с этим возрастает роль технологий и оборудования по подготовке алюминиевого лома, в частности, его сортировке по сплавам.

Источник: Mark E. Schlesinger, Aluminum Recycling, 2011

aluminium-guide.ru

423800, Набережные Челны , база Партнер Плюс, тел. 8 800 100-58-94 (звонок бесплатный)