|

||||

|

|

звонок бесплатный

Наши сотрудники:

[email protected]

Екатерина - специалист по продаже а/м КАМАЗ

[email protected]

[email protected]

Техника в наличии

Тягач КАМАЗ 44108-6030-24

2014г, 6х6, Евро3, дв.КАМАЗ 300 л.с., КПП ZF9, бак 210л+350л, МКБ,МОБ,рестайлинг.

цена 2 220 000 руб.,

КАМАЗ 4308-6063-28(R4)

4х2,дв. Cummins ISB6.7e4 245л.с. (Е-4),КПП ZF6S1000, V кузова=39,7куб.м., спальное место, бак 210л, шк-пет,МКБ, ТНВД BOSCH, система нейтрализ. ОГ(AdBlue), тент, каркас, рестайлинг, внутр. размеры платформы 6112х2470х730 мм

цена 1 950 000 руб.,

Самосвал КАМАЗ 6520-057

2014г, 6х4,Евро3, дв.КАМАЗ 320 л.с., КПП ZF16, ТНВД ЯЗДА, бак 350л, г/п 20 тонн, V кузова =20 куб.м.,МКБ,МОБ, со спальным местом.

цена 2 700 000 руб.,

Самосвал 6522-027

2014, 6х6, дв.КАМАЗ 740.51,320 л.с., КПП ZF16,бак 350л, г/п 19 тонн,V кузова 12куб.м.,МКБ,МОБ,задняя разгрузка,обогрев платформы.

цена 3 190 000 руб.,

СУПЕР ЦЕНА

на АВТОМОБИЛИ КАМАЗ

| 43118-010-10 (дв.740.30-260 л.с.) | 2 220 000 |

| 43118-6033-24 (дв.740.55-300 л.с.) | 2 300 000 |

| 65117-029 (дв.740.30-260 л.с.) | 2 200 000 |

| 65117-6010-62 (дв.740.62-280 л.с.) | 2 350 000 |

| 44108 (дв.740.30-260 л.с.) | 2 160 000 |

| 44108-6030-24 (дв.740.55,рест.) | 2 200 000 |

| 65116-010-62 (дв.740.62-280 л.с.) | 1 880 000 |

| 6460 (дв.740.50-360 л.с.) | 2 180 000 |

| 45143-011-15 (дв.740.13-260л.с) | 2 180 000 |

| 65115 (дв.740.62-280 л.с.,рест.) | 2 190 000 |

| 65115 (дв.740.62-280 л.с.,3-х стор) | 2 295 000 |

| 6520 (дв.740.51-320 л.с.) | 2 610 000 |

| 6520 (дв.740.51-320 л.с.,сп.место) | 2 700 000 |

| 6522-027 (дв.740.51-320 л.с.,6х6) | 3 190 000 |

подробнее про услугу перегона можно прочесть здесь.

|

Нужны самосвалы? Обратите внимание на Ford-65513-02. |

КАМАЗы в лизинг

ООО «Старт Импэкс» имеет возможность поставки грузовой автотехники КАМАЗ, а так же спецтехники на шасси КАМАЗ в лизинг. Продажа грузовой техники по лизинговым схемам имеет определенные выгоды для покупателя грузовика. Рассрочка платежа, а так же то обстоятельство, что грузовики до полной выплаты лизинговых платежей находятся на балансе лизингодателя, и соответственно покупатель автомобиля не платит налогов на имущество. Мы готовы предложить любые модели бортовых автомобилей, тягачей и самосвалов по самым выгодным лизинговым схемам.Контактная информация.

г. Набережные Челны, Промкомзона-2, Автодорога №3, база «Партнер плюс».

тел/факс (8552) 388373.

Схема проезда

Окрасочный агрегат безвоздушного распыления. Агрегат окрасочный

Как выбрать окрасочный агрегат

Тому Сойеру понравилось бы белить забор окрасочным аппаратом. Правда, часто такое оборудование используют в промышленных целях — тогда оправдывается и высокая стоимость, и функциональные возможности устройства.

Чтобы сделать процесс покраски простым, удобным, быстрым, экономичным и качественным, оборудование должно отвечать следующим параметрам:

- подходить для работы с краской, покрытием определенной вязкости или любой вязкости;

- обеспечивать нужную производительность;

- обеспечивать лучшее выполнение конкретного типа работ;

- иметь удобный для использования привод: электрический, бензиновый или пневматический, если есть источник сжатого воздуха.

Обобщенно классификация окрасочных агрегатов выглядит так: по принципу действия аппараты делятся на мембранные, поршневые, гидропоршневые; по приводу бывают бензиновые/дизельные, электрические, пневматические; по типу распыления — воздушные, безвоздушные, смешанные. В промышленном секторе практически все аппараты — безвоздушного распыления, а основным критерием выбора остается принцип устройства.

Мембранные аппараты предназначены для жидких красок и красок средней степени вязкости, нанесения лака. Подходят для выполнения работ небольшого объема с производительностью до 200м2 в час. Постоянное давление и подачу состава обеспечивает мембранный насос высокого давления с приводом от электрического или бензинового двигателя. Преимущества — простая конструкция насоса, невысокая стоимость и недорогое обслуживание.

Поршневые аппараты с пневмоприводом больше подходят для строительства и промышленности, где площади работ значительны, также, если есть опасность воспламенения или взрыва. Пневмопривод предполагает работу от компрессора. Чтобы увеличить ресурс работы агрегата, детали изготавливают из нержавеющей стали, а поршень покрывают слоем хрома высокой прочности.

Золотой серединой среди безвоздушных окрасочных агрегатов разных конструкций для многих пользователей являются поршневые аппараты с электроприводом. Надежная конструкция, компактные размеры, применимость для жидких и вязких составов, доступность, привели к широкому распространению на рынке аппаратов такого типа.

Гидропоршневые аппараты справляются с распылением высоковязких составов, например, битумных, эпоксидных, огнезащитных, антикоррозийных. Поршневой насос приводится в действие гидравлической системой — это лучшее решение, когда покрывать поверхность нужно непрерывно без снижения производительности. Внутренности аппарата устойчивы к агрессивному воздействию и абразивным свойствам составов, поэтому служат долго.

В отдельную группу вынесены разметочные машины — это универсальные агрегаты безвоздушного распыления с бензиновым двигателем. Они небольшого размера, мобильны и служат не только для нанесения разметки, но и покраски, например, бордюров или дорожных ограждений.

Подбор окрасочного агрегата часто нельзя свести к стройному алгоритму, разные производители включают дополнительные опции для аппаратов простой конструкции или, наоборот, производят узкоспециализированные машины, подходящие для работы в определенных условиях. Сложными техническими условиями можно назвать высотные окрасочные работы — тогда в требования к аппарату необходимо включить дальность подачи краски, наличие определенных сопел. Еще одним фактором, на которой обязательно обратит внимание специалист по подбору окрасочного агрегата — как часто ведутся окрасочные работы, сколько типов работ должно осуществляться одним аппаратом, есть ли дополнительные требования к нанесению состава определенного типа. Например, предварительное нагревание состава или смешивание состава из нескольких компонентов при распылении.

В каждой отрасли могут быть свои нюансы, так же, как особенности конструкции и модельного ряда есть у каждого производителя. Делая выбор, спросите у консультанта, какой агрегат и дополнительное оборудование позволят сократить перерасход краски, обеспечат лучшее управление и качественный результат.

Читайте в следующей статье: «Как подобрать сопло к окрасочному аппарату»

Звонок по России бесплатный 8 (800) 100-00-69

rutector.ru

Окрасочные агрегаты высокого давления

Строительные машины и оборудование, справочник

Категория:

Машины для отделочных работ

Окрасочные агрегаты высокого давления

Окрасочные агрегаты высокого давленияОкрасочные агрегаты высокого давления применяют для окраски поверхностей лаками, дисперсиями, масляными и полимерными красками вязкостью до 200…300 с по вискозиметру ВЗ-4. Основным узлом таких агрегатов является насос высокого давления (до 30 МПа), подающий красочный состав к распылительному устройству. Распыление красочного состава осуществляется под высоким давлением без участия сжатого воздуха (безвоздушное распыление) в результате резкого перепада давления краски при истечении ее в воздушную среду с большой (до 100 м/с) скоростью через сопло пистолета-краскораспылителя.

По сравнению с пневматическим безвоздушный способ распыления красочных составов под высоким давлением способствует: – снижению потерь лакокрасочных материалов за счет уменьшения туманообразования; – повышению производительности труда и качества окраски, получению высокой равномерности покрытия угловых поверхностей и кромок; – возможности сокращения числа слоев покрытий за счет увеличения их толщины; – уменьшению загрязненности и загазованности окружающей среды и улучшению санитарно-гигиенических условий труда.

К недостаткам безвоздушного способа распыления красочных составов относятся: необходимость тщательной фильтрации лакокрасочных материалов; невозможность в процессе работы изменять форму и размеры красочного факела; трудность окраски поверхностей сложной конфигурации, узких или решетчатой формы. При окраске под высоким давлением можно использовать лакокрасочные материалы как в холодном, так и в горячем состоянии.

У нас в стране выпускаются по лицензии фирмы «Вагнер» (Швейцария) передвижные окрасочные агрегаты высокого давления 2600НА, 7000НА, 7000Н-1, «Финиш-207» и «Финиш-211» с электрогидравлическими насосами мембранного типа. Эти агрегаты выполнены и работают по единой принципиальной схеме и различаются между собой в основном конструктивным исполнением, типом и мощностью приводного электродвигателя. Агрегаты наиболее эффективны при выполнении малярных работ большого объема.

Распыливающие устройства агрегатов имеют сопла с круглым или эллиптическим отверстием. Сопло с круглым отверстием обеспечивает получение факела в виде конуса с малым углом при вершине с эллиптическим отверстием — факела плоской формы. Выпускается около 40 типоразмеров распыливающих устройств с условным диаметром отверстия сопла 0,28…0,79 мм, с расходом 0,38…3,5 л/мин и углом распыления 20…80° для работы как с маловязкими составами тонкого перетира, так и с высоковязкими составами грубого перетира.

Агрегаты высокого давления 7000Н-1 и 7000НА состоят из двухколесной тележки со съемными рукоятками, на которой смонтированы насос высокого давления с электродвигателем, защитно-отключающее устройство, фильтр высокого давления, электрокабель и пистолет-краскораспылитель. Они могут распылять красочные составы вязкостью до 150…300 с по вискозиметру ВЗ-4 с крупностью твердых частиц до 0,14 мм. Агрегаты обеспечивают дальность подачи маловязких материалов на высоту до 90 м.

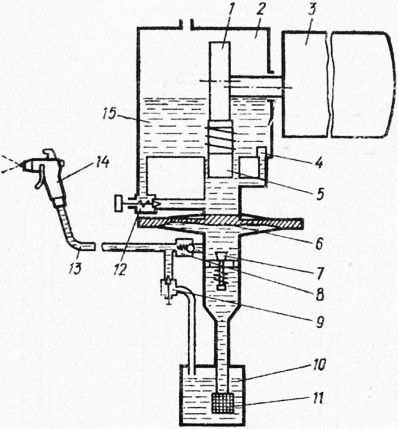

Гидравлическая схема агрегата 7000НА показана на рис. 7.19, а. При вращении маховика с наклонной поверхностью, соединенного с валом взрывозащищенного трехфазного электродвигателя с упругой муфтой 14, совершает возвратно-поступательное движение подпружиненный плунжер гидропередачи, который через буферную жидкость (масло) сообщает колебания мембране 5. Возврат плунжера и мембраны в исходное положение обеспечивается пружинами. Мембрана отделяет гидравлическую полость насоса от крас-конагнетательной.

Рис. 7.19. Принципиальные схемы агрегатов высокого давления

Жидкость в буферную зону поступает из корпуса насоса через сменный сетчатый фильтр. Для дисперсий и лаков применяют фильтр с ячейками 0,08 мм, для грубой очистки — с ячейками 0,4 мм, для тонкой очистки — с ячейками 0,2 мм. В процессе возвратно-поступательного движения мембраны осуществляется всасывание материала через всасывающий клапан по шлангу низкого давления с фильтром из расходной емкости и его нагнетание через нагнетательный клапан и фильтр по полимерному шлангу высокого давления к пистолету-распылителю с металлокерамиче-ским соплом. Частота колебаний мембраны постоянна и соответствует частоте вращения электродвигателя. Давление нагнетания изменяется бесступенчато от нуля до максимума с помощью регулятора давления, перепускающего часть масла из зоны расположения плунжера и мембраны в другую часть насоса. При перекрытом канале пистолета-краскораспылителя и работающем насосе красочный состав возвращается в расходную емкость через перепускной клапан по шлангу обратного слива.

Окрасочный агрегат 7000Н-1 (рис. 7.19, б) отличается от агрегата 7000НА наличием бака, из которого красочный состав поступает к насосу через всасывающий трубопровод при открытом перепускном кране. Красочный состав заливается в бак через воронку, снабженную ситом. Один насос может обслуживать несколько краскораспылителей.

У агрегатов 7000НА и 7000Н-1 максимальное давление нагнетания 24,5 МПа рабочее давление распыления 15,7 МПа, частота колебаний мембраны 23,5 Гц, мощность электродвигателя 2,0 кВт.

Агрегаты высокого давления укомплектованы пистолетами со сменными насадками — стандартной и быстроразъемной. Пистолет присоединяется к шлангу высокого давления через шарнирное соединение рукоятки. В корпусе пистолета имеется запорный клапан, пусковая скоба с фиксатором и сменный фильтр.

При нанесении покрытий на фасады зданий агрегаты доукомплектовывают краскоподающими шлангами высокого давления, распыливающими устройствами с нужными параметрами распыления, пистолетами и удочками-удлинителями.

Читать далее: Агрегат для окраски фасадов зданий

Категория: - Машины для отделочных работ

Главная → Справочник → Статьи → Форум

stroy-technics.ru

Агрегаты окрасочные высокого давления - все что нужно знать покупателю

Если надо качественно и без потерь краски осуществить большой объём покрасочных работ, то для этого используют окрасочные агрегаты высокого давления. Причём такими агрегатами возможно распыление не только вязких полимерных и масляных красок, но и лаков и дисперсий. В роли основного узла у них выступает насос высокого давления. Насосы могут быть разного типа: мембранные (или диафрагменные), плунжерные (или поршневые) и гидропоршневые. При помощи двигателя они способны развивать давление до 300 атм.

Преимущества агрегатов высокого давления перед пневматическими

Давление передаётся сразу на жидкость, а не на воздушную смесь. Это позволяет сразу развивать значительное фиксированное давление. В данной ситуации распыление происходит благодаря его резкому падению с почти 300 атм. до 0. Встречных же потоков воздуха, как у пневматических аппаратов, нет. Поэтому не возникает лакокрасочного тумана, приводящего к внушительным потерям материала и нарушению экологии, так как он оседает не обязательно на окрашиваемую поверхность. Факел краски встречает только сопротивление воздуха, гасящего скорость потока частиц краски, что позволяет им плавно и равномерно садиться на поверхность. Правда, отсутствие тумана не позволяет прокрашивать внутри трещины, обратную сторону труб и поверхности сложного профиля.

Давление передаётся сразу на жидкость, а не на воздушную смесь. Это позволяет сразу развивать значительное фиксированное давление. В данной ситуации распыление происходит благодаря его резкому падению с почти 300 атм. до 0. Встречных же потоков воздуха, как у пневматических аппаратов, нет. Поэтому не возникает лакокрасочного тумана, приводящего к внушительным потерям материала и нарушению экологии, так как он оседает не обязательно на окрашиваемую поверхность. Факел краски встречает только сопротивление воздуха, гасящего скорость потока частиц краски, что позволяет им плавно и равномерно садиться на поверхность. Правда, отсутствие тумана не позволяет прокрашивать внутри трещины, обратную сторону труб и поверхности сложного профиля.

Особенности агрегатов

Распыливающие сопла, установленные на пистолетах, имеют эллиптическое или круглое отверстие. Круглым создаётся конусовидный факел, эллиптическим ― плоский. Помимо этого, сопла производятся 40 типоразмеров, позволяющих работать с материалами любой вязкости и любого перетира.

Распыливающие сопла, установленные на пистолетах, имеют эллиптическое или круглое отверстие. Круглым создаётся конусовидный факел, эллиптическим ― плоский. Помимо этого, сопла производятся 40 типоразмеров, позволяющих работать с материалами любой вязкости и любого перетира.

При подходе к соплу ЛКМ должны пройти фильтр тонкой очистки. В результате его применения крупные фракции не доходят до отверстий сопел и не засоряют их. Кроме этого для поршневых агрегатов применяется пластификатор. Его роль ― уменьшение трения манжетных прокладок, так как попавшие в манжеты крупные фракции краски на больших скоростях становятся сильнейшим абразивом, выводящим из строя поршневую систему.

Особенности работы разных насосов

Мембранные насосы подают ЛКМ более равномерно, чем плунжерные. Дело в том, что мембрана имеет небольшую амплитуду колебаний, производительность же её обеспечивается скоростью и частотой колебательных движений. У плунжерных насосов большое давление в момент нажатия на курок пистолета значительно понижается при движении поршня ближе к концу такта. Среди насосов наилучшая модификация ― это гидропоршневой насос. Но его цена превышает предыдущие модели.

Этот насос в действие приводится гидравликой. Большой плюс этого действия в том, что поршень движется более медленно и совершает более длинный ход, нежели поршневой, работающий напрямую от электричества. Благодаря этому давление равномерно действует на всех стадиях работы поршня. Это позволяет улучшить работу с ЛКМ высокой вязкости. Некоторые модели (к примеру, гидропоршневые аппараты Wagner Heavy Coat) работают даже с гидроизоляционными материалами.

Еще о подготовке поверхностей и окраске строительных конструкций:

- Покрасочное оборудование

- Агрегат окрасочный

- Воздухонагреватели строительные

- Краскотерки

- Гидропескоструйные аппараты передвижные

- Краскопульт пневматический

- Краскопульт электрический

- Мешалки-смесители и диспергаторы. Мешалка для окрасочных составов

- Сушильные установки для стройки

- Штукатурная станция

- Установки безвоздушного распыления

Еще о красках:

- Удаление красок, клея и ржавчины

- Термостойкая краска

- Алкидная эмаль, ее особенность и применение

- Молотковая краска

- Огнезащитные краски

- Сухие краски

- Краска для стен

- Растворители для красок

- Специальные эффекты при покраске

- Колеровка краски

загрузка...

www.megastroika.biz

Агрегат окрасочный от «Мегатехники» в Москве и Санкт-Петербурге

Агрегат окрасочный относится к числу узкоспециализированного оборудования, выбор которого практически невозможен без помощи профессионалов, поэтому услуги компании ООО «Мегатехника» в Москве и Санкт-Петербурге так востребованы на региональном рынке: наша компания не только поставляет высококачественное окрасочное оборудование от ведущих мировых производителей, но и обеспечивает профессиональную консультативную помощь при выборе конкретной модели в зависимости от тех целей, которые ставит перед собой покупатель.

К услугам покупателей - широкий ассортимент оборудования: это пользующиеся высокой популярностью аппараты высокого давления «GRACO» и «ВАГНЕР», российский аналог «ФИНИШ», а также разнообразная профильная продукция итальянской компании LARIUS (агрегат окрасочный безвоздушного распыления, поршневой электрический агрегат, мембранно-окрасочные аппараты, оборудование для порошковой окраски, для дорожной разметки, для перекачивания красок и пр.) и принадлежности к окрасочным аппаратам.

«ФИНИШ» - российский агрегат: окрасочный потенциал отечественного оборудования.

Наряду с мировыми брендами среди предложений компании «Мегатехника» представлен и российский агрегат - окрасочный аппарат высокого давления ФИНИШ 211, выпускаемый АО «Строительно-отделочные машины» на основе разработок одного из признанных мировых лидеров в области производства окрасочного оборудования немецкой фирмы WAGNER (аналог пользующегося большой популярностью агрегата Вагнер 7000).

Так же, как и агрегат Вагнер 7000, Финиш 211 позволяет наносить на окрашиваемые поверхности практически любые лакокрасочные материалы, традиционно применяемые в современном строительстве (за исключением материалов с высоким содержанием наполнителя и материалов, содержащих включения каменной муки, песка и цемента). Отличительная особенность оборудования, использующего метод окраски безвоздушным распылением - уменьшение загрязненности и загазованности окружающей среды, что позволяет улучить условия труда и сделать окрасочный процесс менее вредным для исполнителей.

www.megatechnika.ru

Оборудование для окрасочной и мастичной гидроизоляции

Категория: Гидроизоляционные работы

Оборудование для окрасочной и мастичной гидроизоляции

Используемые для окрасочной и мастичной гидроизоляции полимерные, битумно-полимерные и битумные лаки, эмали, краски, мастики, грунтовки и шпаклевки наносят на изолируемую поверхность сооружения с помощью установок пневматического и безвоздушного распыления и другого оборудования, при небольших объемах работ могут быть использованы кисти, валки и шпатели.

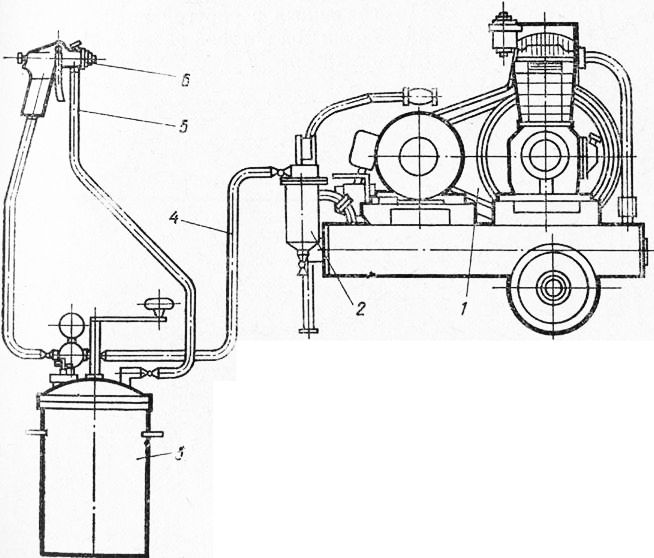

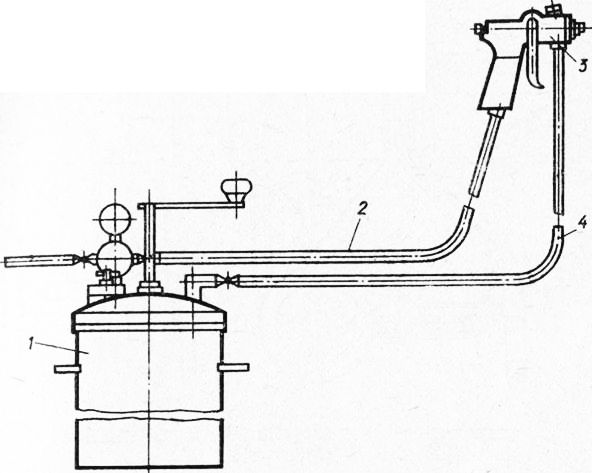

Установки пневматического распыления состоят из компрессора с масловодоотделителем, красконагнетательного бака, краскораспылителя (распылителя) или компрессорной форсунки, шланго подачи воздуха и лакокрасочного материала (рис. 1). Комплектуют их оборудованием как серийно изготовляемым в настоящее время, так и тем, которое выпускалось ранее и имеется в распоряжении строительных организаций.

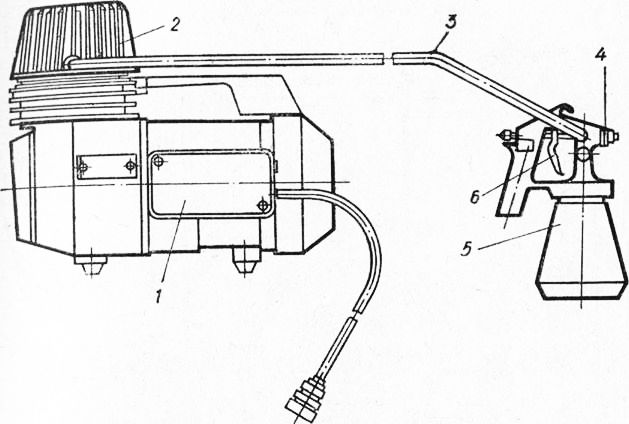

Рис. 1. Установка пневматического распыления: 1 — установка компрессорная передвижная; 2 — масло-влагоотделитель; 3— бак красконагнетательный; 4 — воздушные шланги; 5 — материальный шланг; 6 — краскораспылитель.

Для получения сжатого воздуха, используемого при нанесении лакокрасочных материалов в гидроизоляционных целях, предназначены компрессоры (табл. 36). Отечественная промышленность серийно выпускает компрессоры моделей: СО-7Б, СО-45Б, СО-161 Установка компрессорная передвижная для малярных работ СО-7Б (ТУ 22-5971-84) состоит из одноступенчатого поршневого компрессора, ресивера, масловодоотделителя, воздушного фильтра, регулятора давления, предохранительного клапана, трубопровода^ электродвигателя, пускателя и ограждения. Все основные узлы смонтированы на ресивере, установленном на двух обрезиненных колесах. Это модернизированная модель СО-7А, в которой установлены облегченный электродвигатель, масловодоотделитель и регулятор давления нового типа.

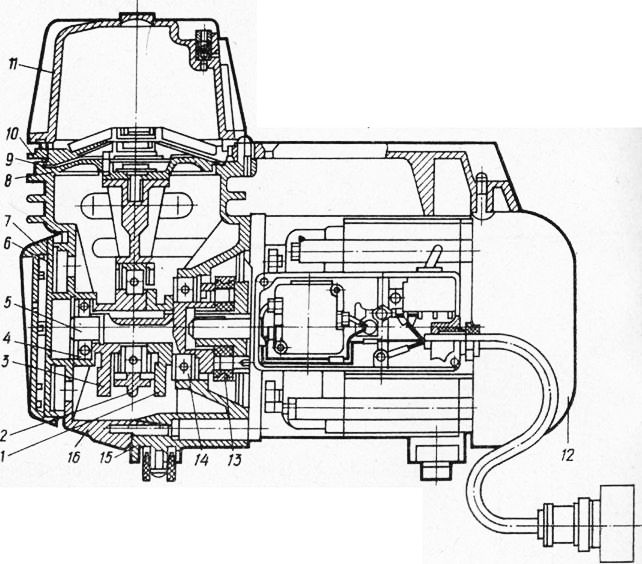

Компрессоры диафрагменные СО-45А и СО-45Б (ТУ 22-5751-85) изготавливают как передвижные установки, состоящие из узла компрессора и фланцевого электродвигателя (рис. 2). На валу электродвигателя эксцентрично закреплен шатун, связанный с упругой диафрагмой, рабочий ход которой равен двойному эксцентриситету. Над диафрагмой расположена головка компрессора с фильтром и клапанами: всасывающим, нагнетательным и предохранительным.

Рис. 2. Компрессор диафрагменный СО-45Б: 1 — правый противовес; 2 — шатун; 3 —левый противовес; 4, 14 — подшипники; 5 — вал-полумуфта; 6 — фильтр; 7 — крышка картера; в —подушка; 9 — диафрагма; 10 — нагнетательный клапан; И — головка; 12 — электродвигатель; 13 — муфта; 15 — правая половина картера; 16 — левая половина картера.

При движении вниз шатун с диафрагмой всасывают воздух из атмосферы через фильтр. Затем воздух проходит по трубке и через всасывающий клапан попадает в рабочую камеру. Когда шатун с диафрагмой двигается вверх, всасывающий клапан автоматически закрывается и открывается нагнетательный, через который сжатый воздух подается в ресивер и далее через ниппель к краскораспылителям.

Компрессоры охлаждаются посредством вентилятора электродвигателя. Их изготавливают путем модернизации конструкции модели СО-45. Они имеют меньшую массу, улучшенный внешний вид, измененную электрическую схему для защиты двигателя or перегрузок. Усовершенствована конструкция клапанной группы и привода компрессора, увеличен срок службы машин. В комплект поставки входит воздушный рукав.

Воздух от сети подают во внутреннюю полость цилиндра и затем на большой скорости под действием центробежной силы сепарируют. Влага, масло и другие примеси оседают во внутренней полости очистителя. Затем воздух поднимается вверх, проходит через элементы фильтра и подается в редуктор.

Фильтр состоит из направляющего винта, сетки, лабиринтов и войлока. К нижней части цилиндра крепится крышка со спусковым клапаном. Давление изменяют вращением регулировочного винта.

Бак красконагнетательный СО-13А представляет собой цилиндрический сосуд со сферическим дном, герметически закрываемой крышкой с шестью накидными скобами и винтами. На крышке смонтирован фильтр с трубкой, редуктор, пневмотурбинка, кран для лакокрасочного материала, клапан сброса давления, предохранительный клапан, имеется отверстие для заливки лакокрасочного материала, закрываемое пробкой. В баке расположен фильтр с трубкой.

Сжатый воздух от компрессора через редуктор подается к краскораспылителям и частично в бак красконагнетательный. Вытесненный сжатым воздухом из бака лакокрасочный материал через специальный фильтр и трехходовой кран поступает к краскораспылителям. Одним красконагнетательный баком обеспечивается работа двух краскораспылителей.

Промышленность серийно выпускает краскораспылители моделей СО-6Б, СО-19Б, СО-71А, СО-71Б.

Краскораспылитель ручной пневматический СО-6Б предназначен для нанесения лакокрасочных гидроизоляционных материалов вязкостью от 15 с до 20 с по ВЗ-4 при небольшом объеме работ. Он состоит из корпуса, воздушного клапана, головки, сопла, иглы с регулятором, курка, двух бачков (рис. 14).

Сжатый воздух подается в распылитель через ниппель. При нажатии на курок воздушный клапан перемещается вправо, и воздух по каналам корпуса поступает в головку. Из съемного наличного стакана лакокрасочный материал через кран подается в переднюю часть распылителя. При выходе из сопла лакокрасочный материал увлекается воздухом и дробится на мельчайшие частицы.

Краскораспылитель СО-6Б — модернизация модели СО-6. В результате повышена производительность, в полтора раза увеличен срок службы (при сохранении прежней массы и габаритов), изменена конструкция крепления верхнего бачка.

В комплект входят бачок, набор сопел и головок с разными диаметрами отверстий, две иглы разного диаметра.

Краскораспылитель ручной пневматический СО-19Б (ТУ 22-5298-82) предназначен для нанесения лакокрасочных гидроизоляционных материалов сжатым воздухом при небольших объемах работ. Он состоит из корпуса, головки, иглы в сборе, ручки, регуляторов иглы и воздуха. В передней части корпуса укреплен съемный бачок с трубкой для краски.

Воздух через ниппель по каналам корпуса подается в головку и частично в бачок с краской. Игла, прижатая к коническому отверстию сопла, при нажатии на курок отходит вправо, лакокрасочный материал под давлением выходит из головки, увлекается воздухом и дробится на мельчайшие частицы.

В комплект поставки включают круглую и щелевую головки для получения, соответственно, круглого и плоского факелов.

Краскораспылитель ручной пневматический низкого давления СО-44А состоит из корпуса бачка с крышкой, головки, сопла, иглы и курка (рис. 16). Корпус, стакан и гайка крепления головки изготовлены из полимерного материала. Количество лакокрасочного материала, поступающего в сопло, регулируют ходом иглы. Конструкция головки позволяет получить как круглый, так и плоский факел.

Краскораспылитель СО-44А — модернизация модели СО-44. Благодаря модернизации увеличена вместимость бачка и производительность, несколько изменен внешний вид и габариты.

Краскораспылители ручные пневматические СО-71А, СО-71Б (1У 22-4125г77Е) предназначены для нанесения лакокрасочного гидроизоляционного материала вязкостью от 30 до 35 с по ВЗ-4. Они состоят из корпуса, сопла, головки, иглы с регулятором, воз-Душного клапана и курка. Работают с верхним наливным бачком или от красконагнетательного бака.

Наливной бачок навертывают в верхнее штуцерное соединена Во время работы лакокрасочный материал от бачка под давле нием по рукаву подается к нижнему штуцеру. Сжатый воздух дЛя распыления подведен к штуцеру в нижней части рукоятки.

Краскораспылитель снабжают двумя комплектами распылительных головок.

Рис. 3. Краскораспылитель ручной пневматический СО-19Б: 1 — бачок; 2 — головка; 3 — лгла; 4 — сопло: 5 — корпус; 6 — регулятор иглы.

Рис. 4. Краскораспылитель ручной пневматический низкого давления СО-44А: 1 — игла в сборе; 2 — корпус в сборе; 3 — бачок; 4 —- крышка; 5 — трубка; 6 — пружина; 7 — регулятор иглы; в — курок в сборе; 9 — накидная гайка; 10 — сопло; II — голов-

В зависимости от принципа действия и типа распылительной головки различают краскораспылители низкого (от 0,2 до 0,3 МПа) и высокого (от 0,3 до 0,6 МПа) давления. Распылительные головки выпускают двух типов: с наружным (смешивание лакокрасочного материала с воздухом происходит на выходе из головки) и внутренним (смешивание лакокрасочного материала с воздухом производят перед выходом из головки) смешиванием. Наиболее распространены головки с наружным смешиванием, их называют универсальными.

Краскораспылители низкого давления рассчитаны на использование лакокрасочных гидроизоляционных материалов с вязкостью от 23 до 30 с по ВЗ-4, краскораспылители высокого давления — при вязкости материалов до 40 с по ВЗ-4.

Для нанесения с помощью сжатого воздуха высоковязких гидроизоляционных материалов (вязкостью до 180 с по ВЗ-4) используют распылители для нанесения шпаклевки СО-123, СО-123А (ТУ 22-4917-80). Они состоят из корпуса с воздушным клапаном, головки, сопла, иглы в сборе, рукоятки с ниппелем для воздуха, ниппеля для лакокрасочного материала, курка.

Распылитель эксплуатируется в комплекте с баком краско-нагнетательным. Питание сжатым воздухом осуществляют от сети или компрессора подачей 0,5 м3/ч при давлении до 0,6 МПа.

Шланги для подачи лакокрасочного материала от бака краско-нагнетательного к краскораспылителю изготавливают из резинотканевого напоровсасывающего рукава для жидких топлив и масел. Внутренний диаметр рукавов 9, 12 и 16 мм. Шланги эксплуатируют при рабочем давлении до 0,7, испытательное гидравлическое давление — не менее 2,0 МПа.

Для комплексной механизации при устройстве окрасочной гидроизоляции эффективно используют пневматические окрасочные агрегаты (табл. 39), серийно выпускаемые промышленностью и содержащие в комплекте красконагнетательный бак, краскораспылители, шланги и т. д. В комплект некоторых агрегатов входят также компрессоры. Промышленность серийно выпускает окрасочные агрегаты моделей СО-5А, СО-74А, СО-92А, СО-150, СО-158.

Агрегат окрасочный СО-5А (ТУ 22-4277-78) состоит из бака краеконагнетательного СО-12А и пистолета-краскораспылителя СО-71А (рис. 18).

В процессе работы сжатый воздух от компрессора по рукаву подается в редуктор, который установлен на баке. Часть воздуха по рукаву идет под давлением к краскораспылителю, а другая часть редуцируется и подается в бак, вытесняя через фильтр лакокрасочный материал, поступающий по рукаву к пистолету-краскораспылителю.

Перед началом работы подготовленный состав загружают в бачки через горловины, которые герметично закрывают крышками.

Рис. 5. Агрегат окрасочный СО-5А: 1 — красконагнетательный бак CO-12A; 2 — воздушный пук»в; 3 — пистолет-краскораспылитель CO-71A; -г —рукав для подачи краски.

Сжатый воздух по воздуховоду через распределитель поступает в бачки, из них вытесняется лакокрасочный материал, который перемещается по рукаву и попадает в форсунку удочки, куда подведен сжатый воздух для распыления материала. Переключение подачи сжатого воздуха в тот или иной бачок осуществляется рычагом трехходового крана; это обеспечивает непрерывность работы установки.

Установка представляет собой модернизированную модель СО-21. В результате модернизации повышено качество распылений (изменена конструкция удочки), улучшена герметичность (благодаря регулированию затяжки сальников и унификации штуцерных соединений), увеличен срок службы установки (вследствие применения антикоррозионных материалов и изменения конструкции кранов). В комплект поставки входят удочка, материальный и воз-Душный рукава, манометр.

Агрегат окрасочный СО-74А (ТУ 22-5277-82) предназначен для нанесения лакокрасочных гидроизоляционных материалов в труднодоступных местах при малом объеме работ. Он состоит из диафрагменного компрессора СО-45А и пневматического пистолет краскораспылителя СО-19Б.

В процессе работы сжатый воздух из компрессора по рукава через штуцер подается в краскораспылитель и далее по каналам корпуса в головку, частично — в бачок, создавая давление на поверхность краски. Игла, прижатая к коническому отверстию сопла при нажатии на курок отходит назад, а вытесняемая из бачка краска поступает к соплу, где ее сжатым воздухом дробят на мельчайшие частицы.

Рис. 6. Установка для нанесения жидкой шпаклевки СО-21А: 1 — соединительный рукав; 2— бачок; 3 — горловина; 4 — воздухопровод; 5 — штуцер для подачи воздуха к удочке; 6 — крышка; 7 — рычаг; 8 — распределитель; 9 —удочка; 10 — предохранительный клапан.

В комплект поставки включают сменные головки, позволяющие получать плоскую, круглую и плоскую под углом к оси краскораспылителя формы факела.

Рис. 7. Агрегат окрасочный СО-74А: 1 — фланцевый электродвигатель диафрагменного компрессора CO-45A; 2 — головка компрессора с фильтром и клапанами: всасывающим, нагревательным и предохранительным; 3— рукав для сжатого воздуха; 4 — головка пневматического пистолета краскораспылителя СО-19Б; 5 —бачок краскораспылителя; в —курок краскораспылителя.

В комплект входят две удочки или два краскораспределителя Для воздуха и краски и кабель со штепсельным соединением.

Агрегат шпаклевочный С0-150 (ТУ 22-5249-82) предназначен Для подачи и нанесения на изолируемую поверхность шпаклевок, грунтовок и других лакокрасочных гидроизоляционных материалов с содержанием твердой фазы до 50%, с размером зерен до 3 мм и подвижностью свыше 7 см осадки стандартного конуса СтройЦНИЛ,

Агрегат состоит из бункера, установленного на корпусе шнека-электрооборудования, помещенного в электрошкаф; двухскорост-ного электродвигателя, приводящего во вращение шнек и оИНт через клиноременную передачу и редуктор; обоймы и обжимного хомута; системы подачи материалов, состоящей из рукавов ц удочки; выжимного устройства, установленного на бункере. К корпусу шнека прикреплена ось с колесами. Подачу лакокрасочного состава и сжатого воздуха осуществляют включением кранов.

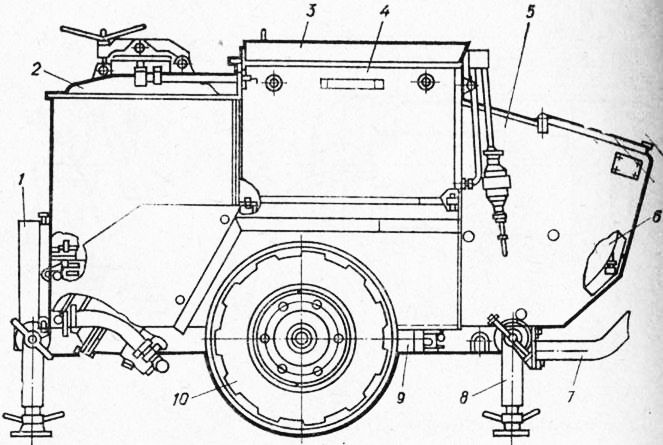

Рис. 8. Агрегат окрасочный СО-92А: 1— распределительный коллектор, 2 — бак; 3— крышка; 4 — пульт управления; 5 — капот; в — барабан; 7 — дышло: 8 — выносная опора; 9 — рама; 10 — колесо.

С помощью винтового насоса развивают давление до 2 МПа; этого достаточно для подачи лакокрасочных гидроизоляционных составов к месту нанесения. Составы наносят распылителем с помощью сжатого воздуха, который подается от компрессора. Давление регулируется хомутом — изменением усилия обжатия. Снятие давления в рукаве осуществляется реверсированием двигателя. Составы можно подавать на двух скоростях.

Пневматическое распыление — самый распространенный способ нанесения лакокрасочных материалов, не требующий, как правило, нагрева. К недостаткам способа относятся потери лакокрасочного материала, не попадающего на изолируемую поверхность, туманообразование, необходимость применения токсичных растворителей, в том числе для разведения составов до требуемой рабочей вязкости.

Лакокрасочный гидроизоляционный материал переносится к изолируемой поверхности и там осаждается. Установки безвоздушного распыления позволяют наносить составы с вязкостью до 300 с по ВЗ-4.

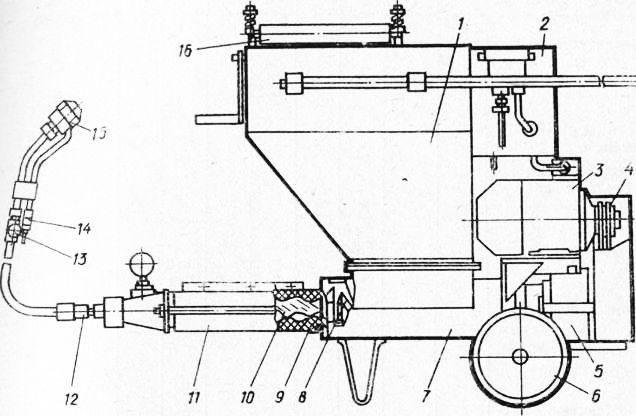

Рис. 9. Агрегат шпаклевочный С0-150: 1 — бункер; 2 — электрошкаф; 3 — электродвигатель; 4 — клиноременная передача; 5 — редуктор; 6 — колесо; 7 —корпус шнека; 8 — шнек; 9 — обойма; 10 — винт; II —к омут; 12— рукав; 13, 14 — краны; 15 — удочка; 16 — сито.

Использование способа безвоздушного распыления вместо пневматического позволяет достичь следующего: снизить удельный расход лакокрасочного гидроизоляционного материала на 20…30% за счет уменьшения потерь на туманообразование; уменьшить расход растворителей на 15…20%, так как можно распылять более вязкие материалы; увеличить производительность труда в 1,5— 2 раза в связи с возможностью нанесения меньшего числа слоев покрытия; улучшить санитарно-гигиенические условия труда, так как уменьшается степень загрязнения окружающей среды вредными веществами.

Промышленность выпускает серийно установки безвоздушного распыления моделей: СО-66А, СО-154, СО-169, 2600Н, 2600НА, 2600НА-1, 7000Н, 7000НА.

Рис. 10. Краскопульт электрический СО-61: 1 — коленчатый вал; 2 — корпус; 3 — шатун; 4 — диафрагма; 5—клапанная коробка; 6 — рукоятка; 7 — электродвигатель.

Всасывание гидроизоляционного материала производят через фильтр. Для распыления состава используют удочку, длина которой может изменяться. Для переноски краскопульта предусмотрена ручка.

Аппарат для окраски фасадов зданий СО-66А (ТУ 22-4918-80) представляет собой приставку к растворонасосу, предназначен дЛя окраски фасадов. Аппарат состоит из литого корпуса с четырьмя отводами для присоединения резиновотканевых рукавов. Корпус закрывается съемной крышкой с уплотнителем для обеспечения герметичности, внутри закреплен сменный фильтр с сеткой. На каждом отводе закреплен пробковый кран.

Для нормальной работы аппарата состав лакокрасочного материала перемешивают в бункере за счет избытка состава, поступающего к удочкам. Излишек через перепускной клапан на рас-творонасосе опять вводят в бункер с лакокрасочным материалом.

Процеженный состав из бункера подают растворонасосом к распределительной установке и далее по резиновотканевым рукавам к удочкам. Аппарат устанавливают на растворонасосе либо подсоединяют к свободному концу растворопровода. В комплект входят четыре удочки и пять рукавов.

Агрегат малярный СО-154 (ТУ 22-5673-84) и установка для нанесения малярных составов СО-169 (ТУ 22-5672-84) предназначены для подачи и нанесения на изолируемую поверхность составов лакокрасочных гидроизоляционных материалов подвижностью 7 см по конусу СтройЦНИЛ.

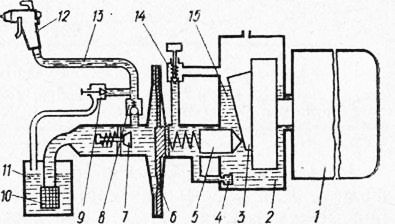

Рис. 11. Агрегат окрасочный высокого давления 2600Н: 1 — эксцентрик; 2 — насос с гидропередачей; 3 — электродвигатель; 4 — маслофильтрующая пробка; 5 — поршень с пружиной; б—мембрана; 7 — всасывающий клапан; 8 — нагнетательный клапан; 9 — перепускной клапан; 10 — краска; 11 — фильтр всасывающей системы; 12 — регулятор давления; 13 — рукав высокого давления; 14 — краскораспылитель; 15 — масло гидропередачи.

Рис. 12. Агрегат окрасочный высокого давления 7000Н: 1 — электродвигатель; 2 — насос с гидропередачей; 3 — диск-маховик; 4 — маслофильтрующая пробка; 5 — поршень с пружиной; 6 — мембрана; 7 — всасывающий клапан; 8 — нагнетательный клапан; 9 — перепускной клапан; 10 — фильтр всасывающей системы; И — лакокрасочный материал; 12 — краскораспылитель; 13 — рукав высокого давления; 14 — регулятор давления; 15— масло гидропередачи.

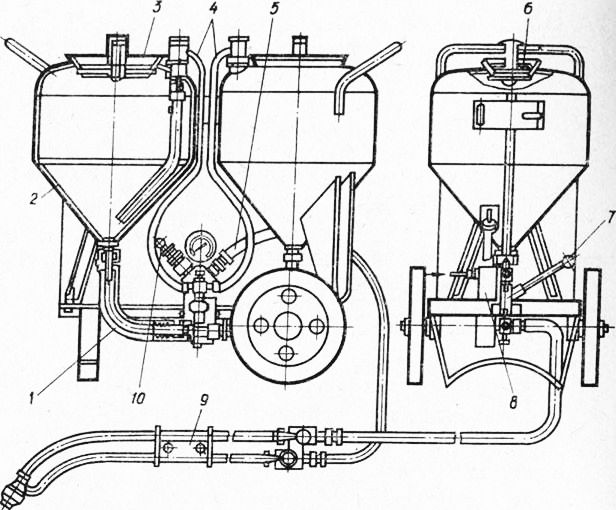

Агрегаты окрасочные высокого давления 2600Н, 2600НА, 2600НА-1, 7000Н и 7000НА (ТУ 22-4177-78) предназначены для нанесения на изолируемую поверхность гидроизоляционных материалов лакокрасочного типа при больших объемах работ. Они скомплектованы из насоса и электропривода, установленных на тележке, всасывающего и нагнетательного рукавов, фильтра высокого давления и пистолета.

Основной рабочий орган насоса — мембрана, отделяющая гидросистему от ступени лакокрасочного гидроизоляционного материала. На корпусе гидросистемы размещены регулятор давления, масляный фильтр, глазок для проверки уровня масла. В корпусе ступени лакокрасочного материала расположены всасывающий, нагнетательный и перепускной клапаны, штуцеры для присоединения рукавов и фильтр высокого давления.

При включении агрегата лакокрасочный материал из расходной емкости подается по всасывающему рукаву в насос, которым он нагнетается по рукаву высокого давления к пистолету. Давление, создаваемое насосом, регулируется. Для удаления из ступени лакокрасочного материала воздуха и снятия давления после выключения агрегата предусмотрен перепускной клапан. При открытом перепускном клапане лакокрасочный материал вливается в расходную емкость по рукаву обратного слива. В комплект входят сменные и запасные части.

Установки безвоздушного распыления Факел-3, УБРХ-1М и ВИЗА-1, изготавливаемые экспериментальными сериями, состоят из пневмонасоса высокого давления, распылителя с набором распыляющих устройств, шлангов высокого давления и бака для краски. Основой установок является плунжерный насос двойного действия с пневмоприводом, который подсоединяется к централизованной сети сжатого воздуха или передвижному компрессору, обеспечивающему давление воздуха 0,3…0,7 МПа. При соотношении площадей плунжеров 1 : 24, 1 : 30, 1 : 36, 1 : 40, 1 :44 получают рабочее давление лакокрасочного материала на выходе из установок от 10 до 25 МПа.

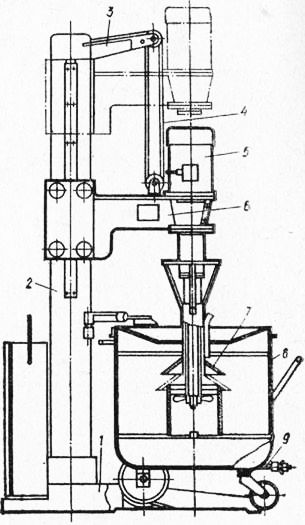

Самой высокой производительности при выполнении окрасочной гидроизоляции можно достичь при применении малярных станций, включающих технологические комплекты соответствующего назначения. Отечественная промышленность серийно выпускает малярную станцию модели СО-115 (ТУ 22-4325-78), которая производит такие работы: прием полуфабрикатов, приготовление, просеивание, транспортирование и нанесение на изолируемую поверхность составов лакокрасочных гидроизоляционных материалов. Ее можно использовать на любых строительных объектах, которые обеспечены действующими системами электроснабжения, водоснабжения, подъездными путями.

Компоновка сборочных единиц станции выполнена с учетом организации трех технологических линий производства малярных работ, обеспечивающих операции по приготовлению и нанесению лакокрасочных гидроизоляционных материалов.

Первые две линии идентичны, взаимозаменяемы, их компонуют из малярных агрегатов и вспомогательного оборудования. Первая, в основном, предназначена для приготовления и нанесения грунтовок и красок, вторая — для приготовления и нанесения шпаклевок. В состав третьей линии (колеров) входят краскотерка СО-116, вибросито СО-130, баки красконагнетательные СО-12А и СО-13А.

Малярная станция представляет собой фургон, установленный на шасси прицепа 2П-5 модели ГКБ-817, где в технологической последовательности расположено необходимое оборудование.

Малярная станция оборудована установкой для обогрева и вентиляции фургона, а также системой водоснабжения (холодная и горячая вода).

Малярный агрегат станции состоит из смесителя, просеивающего устройства, бункера-накопителя и винтового насоса. Вращение от электродвигателя через муфту и червячный редуктор передается на лопастной вал-смеситель. Просеивающее устройство установлено на бункере-накопителе.

В электрооборудование станции входит электрошкаф с пуско-регулирующей аппаратурой и электропроводка с соответствующими коммутационными устройствами. Электрошкаф, электрокалориферная установка, а также две компрессорные установки СО-7Б размещены в отсеке передней части станции. Малярную станцию обслуживают трое рабочих.

Помимо краскотерки жерновой СО-116 (ГОСТ 7341—75 *), входящей в комплект малярной станции СО-115, в процессе приготовления лакокрасочных гидроизоляционных материалов используют краскотерки жерновые СО-1Ю, СО-1ЮА (ТУ 22-5736-84), также серийно выпускаемые промышленностью. Они состоят из электродвигателя, редуктора, загрузочной воронки, шнека, устройства для предварительного измельчения материалов, двух жерновов, устройства для регулирования натяжения ремней.

Материал из воронки подается шнеком на сито, где предварительно измельчается ножом, а затем перетирается между плоскими жерновами: верхним (неподвижным) и нижним (подвижным). Готовый материал сливается в приемную чашу и оттуда скребками через лоток подается в тару.

Входящее в состав малярной станции СО-115 вибросито электрическое С0-130 (ТУ 22-4115-77Е) предназначено для процеживания лакокрасочных составов вязкостью 200 с по ВЗ-4 (кроме взрывоопасных), а также для просеивания сыпучих материалов. Его устанавливают на рабочем месте вертикально или горизонтально.

ремещения сита. Вращение от электродвигателя через упругую муфту, эксцентриковый вал и шатун передается на сито. Вращательная вибрация сита обеспечивает интенсивное процеживание лакокрасочного состава.

Помимо вибросита СО-130, для процеживания лакокрасочных составов используют вибросито СО-ЗА.

Рис. 13. Мешалка для красочных со-> ставов СО-11: 1 — электродвигатель; 2 — редуктор; 3 лопасть; 4 — корпус; 5 — крышка; 6 — смеситель; 7 — двухходовой кран; 8, 9 — подшипники.

Рис. 14. Смеситель СО-129; 1 — основание; 2 — стойка; 3 — кронштейн; 4 — полиспаст; 5 — электродвига* тель; 6 — каретка; 7 —рабочий орган; 8 — емкость; 9 — шланг.

В процессе приготовления лакокрасочных гидроизоляционных материалов используют мешалки-смесители и диспергаторы (табл. 41). Отечественная промышленность серийно выпускает мешалки моделей СО-137, С0-140.

Мешалка для окрасочных составов СО-11 (ТУ 22-3380-75) состоит из цилиндрического корпуса, крышки, смесителя, электродвигателя, редуктора, рабочего органа, сливного крана и пакетного выключателя (рис. 26). Корпус установлен на металлической стойке, выполненной в виде кольца с тремя приваренными трубками, и снабжен ручками для переноски.

Вращение от двигателя через двухступенчатый цилиндрический редуктор передается смесителю. На конце вала смесителя устроена крестовина с отверстиями, в которых под углом 120° один к другому укреплены три стержня. В нижней части смесителя расположены перемешивающие лопасти.

Смеситель СО-129 (ТУ 22-4326-78) предназначен для перемешивания невзрывоопасных составов лакокрасочных материалов вязкостью до 200 с по ВЗ-4. Он состоит из основания со стойкой, каретки, рабочего органа, привода, двух сменных емкостей, электрооборудования и системы полиспастов (рис. 27). На стойке укреплен кронштейн и направляющие, внутри стойки перемещается противовес. Каретка служит для вертикального перемещения рабочего органа с приводом и фиксации их на нужной высоте.

Перед началом операции рабочий орган смесителя закрепляют в крайнем верхнем положении, под ним устанавливают емкость с загруженным материалом. Рабочий орган опускают в емкость и начинают вращать. По окончании перемешивания включают механизм реверса и готовый раствор через шланг выгружают из передвижной емкости.

Мешалка СО-137 (ТУ 22-4940-81) предназначена для приготовления взрывоопасных лакокрасочных составов подвижностью от 5 см до 12 см по конусу СтройЦНИЛ. Ее устанавливают стационарно либо используют на строящихся объектах непосредственно у рабочих мест.

Рис. 15. Мешалка для окрасочных составов СО-140: 1 — рама с бункером; 2 —вал с турбинкой! 3 — электродвигатель; 4 — защитно-отключающее устройство; 5 — рукав для выгрузки; 6 — разгрузочное устройство.

Смесь в бункере мешалки перемешивают двумя z-образными валами, имеющими электромеханический привод. Предусмотрено устройство для выгрузки готового замеса. Мешалка оборудована ходовыми колесами, на которых перемещается в нерабочем состоянии. Защитно-отключающее устройство служит для отключения мешалки от питающей электрической сети при появлении недопустимо больших утечек тока в землю.

Мешалка для окрасочных составов СО-140 (ТУ 22-5133-81) предназначена для приготовления и перекачивания лакокрасочных составов, в том числе гидроизоляционных. Она состоит из рамы с бункером, вала с турбинкой, вращающегося посредством клиноре-менной передачи от электродвигателя, разгружающего и защитно-отключающего устройств (рис. 28).

Состав приготавливается в бункере высокооборотной турбинкой и выгружается насосом центробежного типа, смонтированным на одном валу с ней. Функцию разделителя режимов перемешивания и перекачивания выполняет инерционный клапан, срабатывающий при реверсе мешалки.

Диспергатор для малярных составов СО-128 (ТУ 22-4057-77) служит для приготовления эмульсий и получения высокодисперсных малярных составов вязкостью до 80 с по ВЗ-4 (кроме взрывоопасных составов).

При устройстве гидроизоляции лакокрасочного типа наиболее широко применяются битумные и битумно-полимерные краски и мастики, которые наносят на загрунтованную поверхность при температуре окрасочного состава 150…170°С, предварительно приготавливаемого в битумонагревательных агрегатах различной конструкции.

Для нанесения грунтовки и красок из разжиженных битумов, битумных эмульсий и лаков наряду с использованием средств механизации инструмента и приспособлений для устройства гидроизоляции из лакокрасочных материалов наибольшее распространение получили битумокрасконагнетательные установки с распылителями. В этих установках битумный гидроизоляционный материал в холодном или нагретом от 80 °С до 100 °С состоянии подается к распылителю шестеренчатым насосом (табл. 42) под давлением от 0,3 до 0,6 МПа или пневматическим способом за счет вытеснения материала сжатым воздухом из замкнутой емкости при таком же давлении (табл. 43). Как показала практика, насосные установки более надежны в эксплуатации. Распылители таких установок, как правило,— в виде компрессорных форсунок, воздух к которым подают при давлении до 0,6 МПа от отдельного компрессора.

Установки, обеспеченные подогревом от 80 °С до 100 °С, используют для нанесения составов, которые являются более вязкими. Благодаря наличию в установках шестеренчатого насоса, битумный материал может транспортироваться на расстояние от 50 м до 100 м по горизонтали и от 10 м до 50 м по вертикали.

Окрасочное гидроизоляционное покрытие из горячих битумов и битумных мастик по грунту наносят с помощью битумонасосных установок (табл. 44 и 45), с помощью которых можно не только наносить горячие битумные составы, но и подавать их к месту производства гидроизоляционных работ. В этих же целях используют автогудронаторы, установки для газопламенного нанесения битумных материалов и асфальтометы. Промышленность серийно выпускает битумонасосные установки моделей СО-ЮОА, СО-119А, С0-120А, СО-122А.

Машина для нанесения битумных мастик СО-122А (ТУ 22-4750-80) предназначена для транспортирования битумных грунтовок и мастик, поддержания в них заданной температуры и нанесения на подготовленную изолируемую поверхность. Машина состоит из установленных на шасси бака, насосной группы, приспособления для контроля давления, электрооборудования, удочки, трубопровода.

Помимо серийно изготавливаемых установок для нанесения горячей битумной мастики применяют оборудование, изготавливаемое ведомственными предприятиями: АБГР-1, АГКР-4, АГКР-5 УРБМ-2А, УПБ-1-50, УТБМ-2, УХМП-1.

Машину CO-WOA (ТУ 22-4751-80) применяют для подогрева, перемешивания и транспортирования битумных мастик, приготавливаемых централизованно и доставляемых к месту производства работ автобитумовозами. Она состоит из емкости, насосной установки, мешалки, замкнутого трубопровода, трансформатора, системы регулирующей аппаратуры, которые смонтированы на шасси прицепа.

Емкость представляет собой сварную конструкцию, изготовленную из листовой стали. Внутренняя полость емкости разделена поперечной стенкой на два отсека: для мастики и для установки насоса. Боковые стенки и дно отсека для мастики выполнены двойными и заполняются жидким теплоносителем. Предусмотрены люки для чистки отсеков, сливные патрубки с кранами и заливные горловины. Емкости и секции мастикопровода теплоизолируют. Для удобства транспортирования машины элементы мастикопровода располагают в специальной нише. Преимущества машины

СО-ЮОА перед аналогичными установками заключаются в использовании шестеренчатого насоса для перекачивания мастики, а также наличии перемешивающего устройства.

Агрегаты для перекачивания битумных мастик СО-119А и СО-120А (ТУ 22-4749-80), приготавливаемых с пылевидными, волокнистыми или комбинированными наполнителями, состоят из рамы, насоса, электродвигателя, двух теплонагревателей (ТЭНов), кожуха и электрооборудования, муфты нереверсивной.

Входящий в агрегат шестеренчатый насос объемного действия состоит из корпуса, ведущего и ведомого валов (прямозубые шестерни, выполненные заодно с валом), пары зубчатых колес, вынесенных из рабочей зоны, крышек, нагревателя, температурного реле, подшипниковых узлов и предохранительного перепускного клапана.

Насос монтируют на общей раме с электродвигателем.

Агрегат для нанесения горячей битумной мастики АБГР-1 используют при гидроизоляции фундаментов промышленных зданий и сооружений. База агрегата — трактор Т-54 или Т-74, на котором крепят редуктор, насос и распределительный кран. К трактору прицепляют битумный термос, представляющий собой теплоизолированную емкость, смонтированную на одноосном прицепе. При включении вала отбора мощности трактора битум из термоса через распределительный кран, насос и рукава поступает к удочке, и его наносят на изолируемую поверхность.

Оборудование для хранения и подачи по трубам горячих битумных мастик УПБ-1-50 работает совместно с термосом для битумных мастик ТБМ-1. Установка состоит из насосной группы, трубопровода, бака для солярового масла, каркаса и пульта управления. Термос предназначен для приемки, хранения и раздачи горячих битумных мастик, централизованно доставляемых на строительные объекты. Для подогрева мастик в термосе применяют керосин.

Гидроизоляционные работы - Оборудование для окрасочной и мастичной гидроизоляцииgardenweb.ru

Окрасочные агрегаты пневматического распыления

Строительные машины и оборудование, справочник

Категория:

Машины для отделочных работ

Окрасочные агрегаты пневматического распыления

Окрасочные агрегаты пневматического распыленияТакие агрегаты разделяются на переносные и передвижные.

Переносные окрасочные агрегаты применяют при малых объемах работ для окраски лакокрасочными материалами вязкостью 15…25 с по ВЗ-4 поверхностей в труднодоступных местах. Агрегат (рис. 7.13, а) состоит из переносного диафрагменного компрессора, пневматического пистолета-краскораспылителя, рукава-воздуховода и питающего кабеля.

Передвижные окрасочные агрегаты применяют для выполнения окрасочных работ средних и больших объемов. В комплект агрегата (рис. 7.13, б) входят компрессор, красконагнетательный бак, ручной пневматический краскораспылитель и набор материальных и воздушных гибких рукавов.

Красконагнетательные баки предназначены для перемешивания и подачи к краскораспылителям под давлением сжатого воздуха красочных составов вязкостью до 60 с по вискозиметру ВЗ-4.

Красконагнетательный бак (рис. 7.14) вместимостью 20 л имеет цилиндрический корпус, внутри которого помещены сменная емкость для краски, лопастной смеситель с ручным приводом и фильтр. Сменная емкость обеспечивает удобство заправки бака при изменении цвета красочного состава. Сверху бак герметично закрыт крышкой, на которой смонтированы кран для сжатого воздуха, регулятор давления воздуха — редуктор для подачи воздуха и выдачи краски, манометр для контроля давления, клапан сброса давления, загрузочное устройство, кран для подачи краски, рукоять привода смесителя.

Рис. 7.13. Окрасочные агрегаты пневматического распыления. а — переносной; б — передвижной

Крышка имеет уплотнения и крепится к баку с помощью накидных скоб с винтами. Красочный состав заливают в бак через горловину загрузочного устройства и перемешивают ручным смесителем. Сжатый воздух от сети подается в редуктор красконагнетательного бака, из которого одна часть воздуха поступает по шлангу к краскораспылителю, а другая, проходя после редуцирования в красконагнетательный бак, вытесняет краску, которая через фильтр, двухходовой кран и напорный рукав поступает к краскораспылителю.

Рис. 7.14. Красконагнетательный бак

Вместимость красконагнетательных баков 20 и 60 л, рабочее давление 0,4 МПа.

Пневматические ручные краскораспылители применяют для рас-пыливания сжатым воздухом и нанесения на поверхности красочных составов и шпаклевок. Основной частью каждого пневматического краскораспылителя является распылительная головка, к которой подводятся красочный состав и сжатый воздух. Различают три типа распылительных головок — наружного, внутреннего и комбинированного смешивания, обеспечивающих дробление красочного состава струей сжатого воздуха соответственно снаружи. головки (рис. 7.15, а), внутри головки (рис. 7.15, б) как внутри, так и снаружи головки (рис. 7.15, в). В зависимости от скорости струи воздуха на выходе из головки распыленная краска образует узкий круглый или широкий плоский факел. Подача воздуха в головку регулируется с помощью регулятора давления. Круглым факелом окрашивают мелкие предметы, плоским — большие плоские поверхности.

Рис. 7.15. Принципиальные схемы распылительных головок

Рис. 7.16. Пневматический краскораспылитель

Универсальный пневматический краскораспылитель (рис. 7.16) предназначен для распыления красочных составов вязкостью 30…35 с (по ВЗ-4) при выполнении больших и средних объемов работ и способен работать с красконагнетательным баком или со съемным наливным бачком. Краскораспылитель состоит из следующих основных частей: корпуса с рукояткой и штуцерами и воздуха и краски, заглушки, головки, насадки, иглы, курка, воздушного клапана и регулятора иглы. Сжатый воздух под давлением 0,3…0,5 МПа от источника питания поступает в краскораспылитель по резиновому рукаву через штуцер. Краскораспылитель включают в работу нажатием на курок. При этом стержень открывает воздушный клапан, и сжатый воздух по каналам корпуса поступает в головку. При дальнейшем нажатии на курок отходит вправо игла, открывая отверстие насадки для прохода краски. При выходе из головки струя воздуха увлекает за собой краску и дробит ее на мельчайшие частицы, нанося на окрашиваемую поверхность. Количество краски, выходящей из насадки, устанавливается регулятором хода иглы. С увеличением хода иглы повышается расход краски. Головка краскораспылителя позволяет получать факелы различных форм и размеров в зависимости от консистенции окрасочных материалов и объема выполняемых работ.

Способ пневматического распыления красочных составов имеет ряд недостатков, основными из которых являются: высокая степень туманообразования, приводящая к значительным потерям красочных материалов до 25… 30% в окружающую среду, ухудшение санитарно-гигиенических условий труда из-за большого количества аэрозоли, значительный расход растворителей для разведения красочных составов до рабочей консистенция, потребность в компрессорах и т. п. Поэтому в настоящее время все большее распространение получает способ механического (бескомпрессорного) распыления красочных составов с применением агрегатов высокого давления и нанесения составов нагретым воздухом с помощью агрегатов низкого давления.

Читать далее: Окрасочные агрегаты низкого давления для нанесения составов нагретым воздухом

Категория: - Машины для отделочных работ

Главная → Справочник → Статьи → Форум

stroy-technics.ru

Окрасочный агрегат безвоздушного распыления

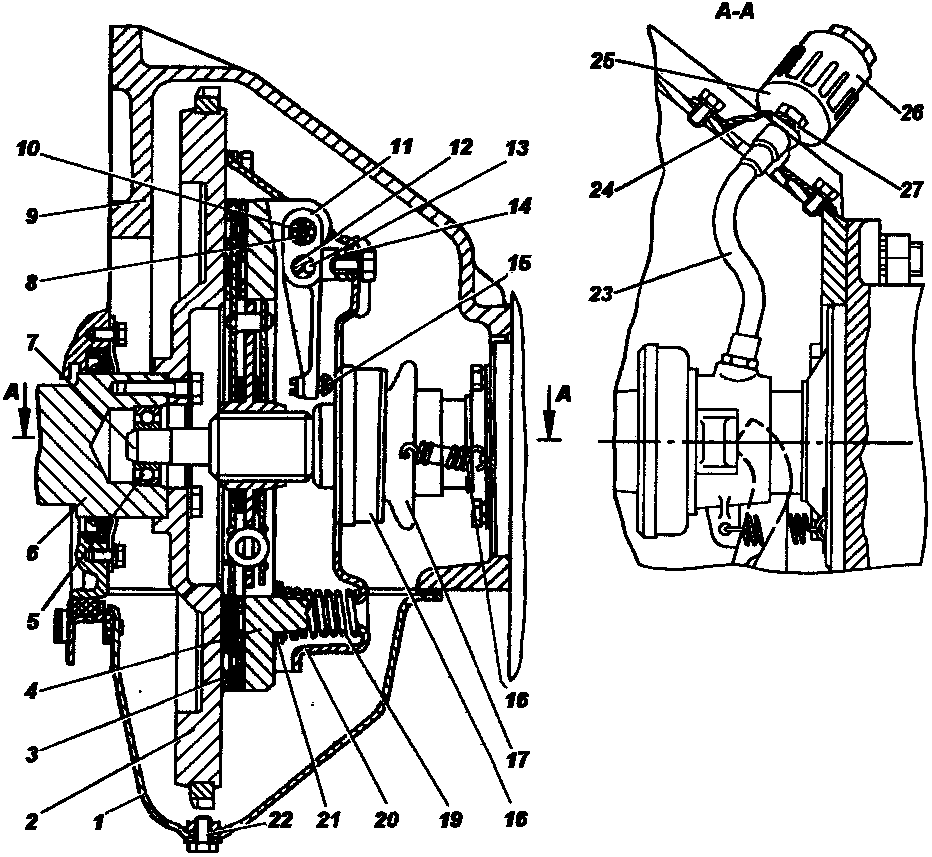

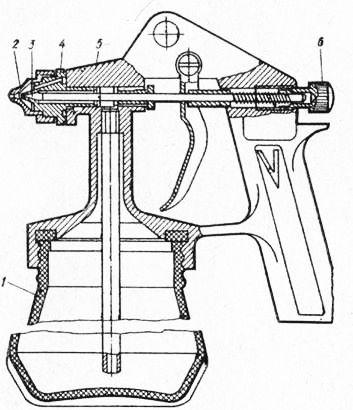

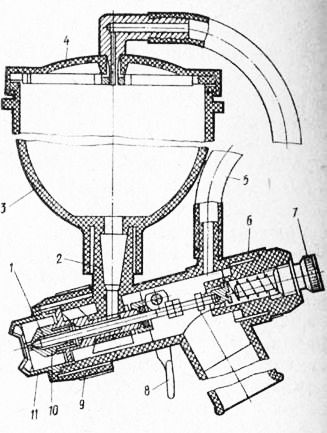

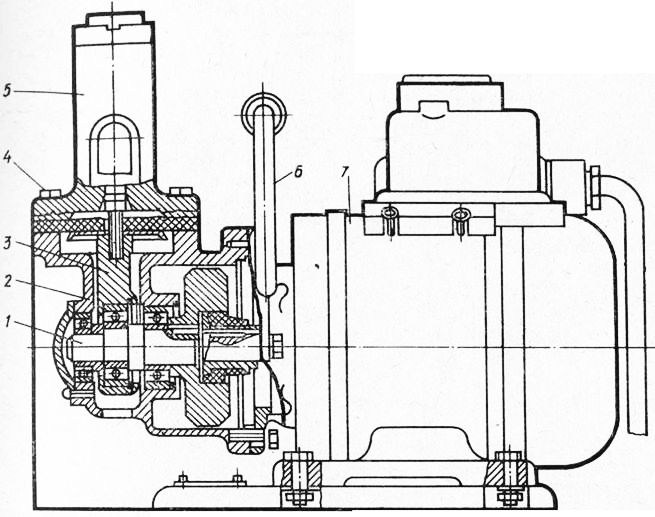

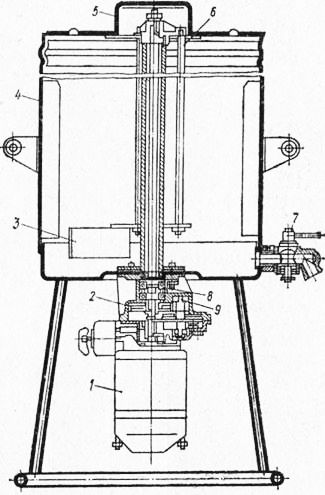

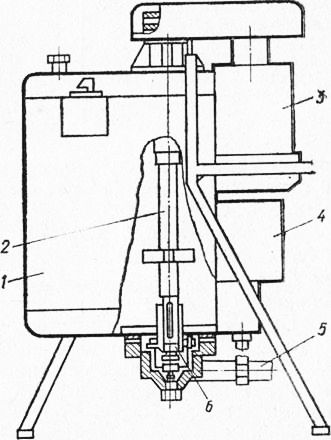

Изобретение относится к окрасочным устройствам высокого давления для безвоздушного распыления лакокрасочных материалов на поверхность изделий. Окрасочный агрегат состоит из мембранного насоса, привода и пистолета с соединительным шлангом высокого давления. Участки каналов нагнетания краски и рециркуляции масла в ступени гидропередачи насоса, сообщающие соответствующие зоны высокого давления и регулирующие клапаны, выполнены прямолинейными. Регулирующие клапаны установлены в корпусах соответственно соосно с каналами нагнетания краски и рециркуляции масла. Поверхность поршня гидропередачи, взаимодействующая с эксцентриком привода, выполнена таким образом, что образует с последним точечное пятно контакта. Техническим результатом изобретения является снижение гидропотерь и тепловыделения в узлах окрасочного агрегата, что обеспечивает повышение экономичности и продолжительности его безотказной работы. 3 з.п. ф-лы, 4 ил.

Изобретение относится к устройствам для безвоздушного распыления и нанесения жидкостей или других текучих материалов на поверхность изделий, а более конкретно к окрасочным агрегатам высокого давления, и может быть использовано при нанесении лакокрасочных материалов, применяемых в строительстве.

Известен дозировочный мембранный гидроприводной насос [1], включающий ступень перекачиваемой среды и ступень гидропередачи с поршнем. В корпусе ступени перекачиваемой среды выполнены каналы всасывания, нагнетания и перепуска краски, а в корпусе ступени гидропередачи - каналы подвода и рециркуляции масла. Данный известный мембранный насос достаточно широко распространен в технике, поскольку является надежным и производительным. Однако применение такого насоса для перекачивания вязких и термонестабильных жидких сред ограничено из-за повышенного гидросопротивления, возникающего в каналах обеих ступеней насоса. Известен насос с эластичным рабочим органом [2], включающий ступень высокого давления, в корпусе которой выполнены каналы всасывания, нагнетания и рециркуляции нагнетаемой среды, электропривод с механизмом преобразования вращательного движения в возвратно-поступательное, состоящим из эксцентрика и взаимодействующего с ним толкателя. Как и в насосе [1] каналы в корпусе ступени высокого давления имеют угловые повороты, что повышает их гидросопротивление. Кроме того, поверхность толкателя, взаимодействующая с эксцентриком, выполнена плоской и образует с последним продолговатое пятно контакта. Это вызывает повышенное трение и ускоренный износ деталей механизма преобразования вращательного движения в возвратно-поступательное. Известен привод мембранного насоса краскораспылительной установки [3], содержащий двигатель, эксцентрик, поршень гидропередачи со втулкой, при этом поверхность поршня, взаимодействующая с эксцентриком, имеет скругленную форму и образует с поршнем точечное пятно контакта. Недостатком известного привода является повышенное тепловыделение при взаимодействии деталей из-за трения в зоне контакта эксцентрика и поршня. Следует отметить, что округление поверхности поршня в приводе является следствием обеспечения работоспособности конструкции эксцентрика, выполненного в форме цилиндра со скошенным рабочим торцем, и, следовательно, мало способствует снижению трения в зоне контакта. Кроме того, в указанном известном техническом решении некоторые основные элементы описаны схематично и их функциональные особенности не раскрыты в силу ограниченного целевого предназначения и специфики изобретательского замысла. Известен окрасочный агрегат высокого давления [4], включающий насос, выполненный в виде разделенных эластичной мембраной ступеней краски и гидропередачи с поршнем, причем в корпусе ступени краски выполнены канал нагнетания краски, а в корпусе ступени гидропередачи - канал рециркуляции масла с регулирующими клапанами, привод насоса с эксцентриком, пистолет, соединенный посредством шланга высокого давления с каналом нагнетания, при этом каналы нагнетания краски и рециркуляции масла с регулирующими клапанами имеют изломы в направлении движения жидкой среды, а поверхность поршня, взаимодействующая с эксцентриком, выполнена плоской. Данная конструкция агрегата обеспечивает высокую производительность, удобство и эффективность его использования. Указанное известное устройство принято в качестве прототипа как наиболее близкий по технической сущности и достигаемому результату аналог. Недостатком прототипа является его повышенная частота выхода из строя по причине перегрева узлов в ступени краски и особенно в ступени гидропередачи. Повышенное тепловыделение в ступени краски возникает из-за повышенного гидросопротивления в регулирующем клапане и канале нагнетания краски, которые выполнены с угловыми переходами путем встречного высверливания. Аналогичное явление возникает и в канале рециркуляции масла в корпусе ступени гидропередачи. Повышение рабочей температуры краски и масла приводит к их коксованию и зашлаковыванию каналов. При взаимодействии плоского торца поршня с вращающейся цилиндрической поверхностью эксцентрика происходит постоянное изменение размеров и перемещение пятна контакта между ними. Изменение места приложения точки передачи усилия, которая совпадает с пятном контакта, отрицательно сказывается на работоспособности подшипника, посредством которого эксцентрик установлен на валу привода. Возникающее осевое усилие приводит к преждевременному износу подшипника, его нагреванию и повышенному тепловыделению ступени гидропередачи. Предлагаемое изобретение направлено на достижение технического результата, который выражается в снижении гидропотерь и тепловыделения в узлах окрасочного агрегата при максимальном сохранении всех положительных свойств прототипа. В конечном итоге снижение гидропотерь и тепловыделения обеспечивает повышение экономичности и продолжительности безотказной работы окрасочного агрегата. Указанный положительный технический результат достигается тем, что окрасочный агрегат безвоздушного распыления содержит насос, выполненный в виде разделенных эластичной мембраной ступеней краски и гидропередачи с поршнем, причем в корпусе ступени краски выполнены канал нагнетания краски, а в корпусе ступени гидропередачи - канал рециркуляции масла с регулирующими клапанами, привод насоса с эксцентриком, пистолет, соединенный посредством шланга высокого давления с каналом нагнетания. Кроме того, участки каналов нагнетания краски и рециркуляции масла, сообщающие соответствующие зоны высокого давления, и регулирующие клапаны, выполнены прямолинейными, а регулирующие клапаны установлены в корпусе ступени краски и корпусе ступени гидропередачи соответственно соосно с каналами нагнетания краски и рециркуляции масла, при этом поверхность поршня, взаимодействующая с эксцентриком, выполнена таким образом, что образует с последним точечное пятно контакта. Преимущественным является вариант исполнения конструкции окрасочного агрегата, в котором регулирующий клапан, установленный в корпусе ступени краски, снабжен для соединения со шлангом высокого давления штуцером, расположенным соосно с каналом нагнетания краски. В дополнение к указанному варианту конструкции возможны два альтернативных, в одном из которых поверхность поршня, взаимодействующая с эксцентриком, имеет коническую форму, а в другом - сферическую. Предлагаемое техническое решение иллюстрировано чертежами, где на фиг.1 изображена принципиальная гидравлическая схема окрасочного агрегата безвоздушного распыления; на фиг.2 - основные узлы окрасочного агрегата в сборе; на фиг. 3 - вариант исполнения поршня с поверхностью конической формы; на фиг.4 - вариант исполнения поршня с поверхностью сферической формы. Окрасочный агрегат безвоздушного распыления состоит из мембранного насоса 1 с приводом 2, пистолета 3 с соединительным шлангом 4 высокого давления. Насос 1 состоит из корпуса 5 ступени краски и корпуса 6 ступени гидропередачи. Между корпусами 5 и 6 расположена разделительная эластичная мембрана 7. В корпусе 5 ступени краски выполнен канал 8 нагнетания краски, а в корпусе 6 ступени гидропередачи - канал 9 рециркуляции масла. Эластичная мембрана 7 разделяет зоны высокого давления краски и рециркуляции масла, которые сообщены прямолинейными участками соответствующих каналов 8 и 9 с регулирующими клапанами 10 и 11. Регулирующие клапаны 10 и 11 установлены соответственно в корпусах 5 и 6 соосно с каналами 8 и 9. Мембранный насос 1 также содержит поршень 12, поверхность 13 которого взаимодействует с эксцентриком 14. Поверхность 13 может иметь коническую форму 15 или сферическую 16. Регулирующий клапан 10, который установлен в корпусе 5 ступени краски, может быть снабжен для соединения со шлангом 4 высокого давления штуцером 17, расположенным соосно с каналом 8 нагнетания краски. В корпусе 6 ступени гидропередачи имеется картер 18, заполняемый маслом. В корпусе 5 ступени краски имеется патрубок 19 для всасывания краски из расходной емкости 20. Окрасочный агрегат безвоздушного распыления работает следующим образом. При включении в сеть электродвигателя привода 2 происходит вращение эксцентрика 14, который установлен со смещением на валу посредством роликового подшипника. При этом вращательное движение эксцентрика 14 преобразуется в возвратно-поступательное движение поршня 12. Точечное пятно контакта между поверхностью 13 поршня 12 и эксцентриком 14, которое обеспечивается специальной формой поверхности 13, исключает возможность возникновения осевой нагрузки на эксцентрик 14 и его подшипник, что предотвращает преждевременный износ последнего, его биение и перегрев. Размеры точечного пятна контакта определяются формой поверхности 13. В случае конической формы 15 пятно контакта имеет минимальные размеры и обеспечиваются идеальные условия для работы подшипника эксцентрика 14. Однако минимизация пятна контакта ведет к возрастанию удельного давления на взаимодействующие поверхности поршня 12 и эксцентрика 14, что требует повышения их твердости. Поэтому применение конической формы 15 целесообразно в агрегатах, работающих в нижней части интервала рабочих давлений. В агрегатах, функционирующих на предельных значениях рабочего давления, целесообразно использование сферической формы 16 поверхности 13 поршня 12. В этом случае размеры пятна контакта несколько увеличиваются в сравнении с конической формой 15 и удельное давление в его зоне снижается. Возвратно-поступательное движение поршня 12 передается эластичной мембране 7. При движении вверх поршня 12 происходит заполнение надмембранного пространства и канала 9 маслом, которое всасывается через специальный коллектор из картера 18. Одновременно происходит всасывание лакокрасочного материала через патрубок 19 из расходной емкости 20. При этом клапаны 10 и 11 закрыты. При поступательном движении поршня 12 вниз повышается давление масла и усилие передается на мембрану 7. Рабочее давление масла регулируется клапаном 11. Движение масла под давлением осуществляется по каналу 9 при открытии клапана 11. Поскольку канал 9 выполнен прямолинейным и клапан 11 установлен с ним соосно, то масло под давлением течет без изменения его направления с минимальными гидропотерями и повышением температуры. При движении мембраны 7 вниз происходит повышение давления лакокрасочного материала в подмембранной зоне. Рабочее давление лакокрасочного материала регулируется клапаном 10, при открытии которого поток устремляется через канал 8, клапан 10 и штуцер 17 в шланг высокого давления к окрасочному пистолету. Поскольку канал 8, клапан 10 и штуцер 17 расположены соосно, поток лакокрасочного материала с высоким давлением течет без изменения его направления с минимальными гидропотерями и повышением температуры. Таким образом, при работе окрасочного агрегата обеспечивается постоянный температурный режим в зонах циркуляции масла и лакокрасочного материала, повышается безотказность и безопасность его работы. Библиографические данные 1. Патент РФ 2171398, кл. F 04 В 43/067, 1999 г. 2. Патент FR 2194239, кл. F 04 В 43/00, 1993 г. 3. Авторское свидетельство СССР 323883, кл. В 05 В 9/04, 1970 г. 4. Агрегат окрасочный высокого давления 2600 Н. Выпускается по ТУ 22-4177-78 (лицензия фирмы "Вагнер" Швейцария) - прототип.Формула изобретения

1. Окрасочный агрегат безвоздушного распыления, включающий насос, выполненный в виде разделенных эластичной мембраной ступеней краски и гидропередачи с поршнем, причем в корпусе ступени краски выполнен канал нагнетания краски, а в корпусе ступени гидропередачи - канал рециркуляции масла с регулирующими клапанами, привод насоса с эксцентриком, пистолет, соединенный посредством шланга высокого давления с каналом нагнетания, отличающийся тем, что участки каналов нагнетания краски и рециркуляции масла, сообщающие соответствующие зоны высокого давления и регулирующие клапаны, выполнены прямолинейными, а регулирующие клапаны установлены в корпусе ступени краски и корпусе ступени гидропередачи соответственно соосно с каналами нагнетания краски и рециркуляции масла, при этом поверхность поршня, взаимодействующая с эксцентриком, выполнена таким образом, что образует с последним точечное пятно контакта. 2. Окрасочный агрегат безвоздушного распыления по п. 1, отличающийся тем, что регулирующий клапан, установленный в корпусе ступени краски, снабжен для соединения со шлангом высокого давления штуцером, расположенным соосно с каналом нагнетания краски. 3. Окрасочный агрегат безвоздушного распыления по п. 1 или 2, отличающийся тем, что поверхность поршня, взаимодействующая с эксцентриком, имеет коническую форму. 4. Окрасочный агрегат безвоздушного распыления по п. 1 или 2, отличающийся тем, что поверхность поршня, взаимодействующая с эксцентриком, имеет сферическую форму.РИСУНКИ

Рисунок 1, Рисунок 2, Рисунок 3, Рисунок 4NF4A Восстановление действия патента Российской Федерации на изобретение

Извещение опубликовано: 27.01.2007 БИ: 03/2007

www.findpatent.ru

423800, Набережные Челны , база Партнер Плюс, тел. 8 800 100-58-94 (звонок бесплатный)