|

||||

|

|

звонок бесплатный

Наши сотрудники:

[email protected]

Екатерина - специалист по продаже а/м КАМАЗ

[email protected]

[email protected]

Техника в наличии

Тягач КАМАЗ 44108-6030-24

2014г, 6х6, Евро3, дв.КАМАЗ 300 л.с., КПП ZF9, бак 210л+350л, МКБ,МОБ,рестайлинг.

цена 2 220 000 руб.,

КАМАЗ 4308-6063-28(R4)

4х2,дв. Cummins ISB6.7e4 245л.с. (Е-4),КПП ZF6S1000, V кузова=39,7куб.м., спальное место, бак 210л, шк-пет,МКБ, ТНВД BOSCH, система нейтрализ. ОГ(AdBlue), тент, каркас, рестайлинг, внутр. размеры платформы 6112х2470х730 мм

цена 1 950 000 руб.,

Самосвал КАМАЗ 6520-057

2014г, 6х4,Евро3, дв.КАМАЗ 320 л.с., КПП ZF16, ТНВД ЯЗДА, бак 350л, г/п 20 тонн, V кузова =20 куб.м.,МКБ,МОБ, со спальным местом.

цена 2 700 000 руб.,

Самосвал 6522-027

2014, 6х6, дв.КАМАЗ 740.51,320 л.с., КПП ZF16,бак 350л, г/п 19 тонн,V кузова 12куб.м.,МКБ,МОБ,задняя разгрузка,обогрев платформы.

цена 3 190 000 руб.,

СУПЕР ЦЕНА

на АВТОМОБИЛИ КАМАЗ

| 43118-010-10 (дв.740.30-260 л.с.) | 2 220 000 |

| 43118-6033-24 (дв.740.55-300 л.с.) | 2 300 000 |

| 65117-029 (дв.740.30-260 л.с.) | 2 200 000 |

| 65117-6010-62 (дв.740.62-280 л.с.) | 2 350 000 |

| 44108 (дв.740.30-260 л.с.) | 2 160 000 |

| 44108-6030-24 (дв.740.55,рест.) | 2 200 000 |

| 65116-010-62 (дв.740.62-280 л.с.) | 1 880 000 |

| 6460 (дв.740.50-360 л.с.) | 2 180 000 |

| 45143-011-15 (дв.740.13-260л.с) | 2 180 000 |

| 65115 (дв.740.62-280 л.с.,рест.) | 2 190 000 |

| 65115 (дв.740.62-280 л.с.,3-х стор) | 2 295 000 |

| 6520 (дв.740.51-320 л.с.) | 2 610 000 |

| 6520 (дв.740.51-320 л.с.,сп.место) | 2 700 000 |

| 6522-027 (дв.740.51-320 л.с.,6х6) | 3 190 000 |

подробнее про услугу перегона можно прочесть здесь.

|

Нужны самосвалы? Обратите внимание на Ford-65513-02. |

КАМАЗы в лизинг

ООО «Старт Импэкс» имеет возможность поставки грузовой автотехники КАМАЗ, а так же спецтехники на шасси КАМАЗ в лизинг. Продажа грузовой техники по лизинговым схемам имеет определенные выгоды для покупателя грузовика. Рассрочка платежа, а так же то обстоятельство, что грузовики до полной выплаты лизинговых платежей находятся на балансе лизингодателя, и соответственно покупатель автомобиля не платит налогов на имущество. Мы готовы предложить любые модели бортовых автомобилей, тягачей и самосвалов по самым выгодным лизинговым схемам.Контактная информация.

г. Набережные Челны, Промкомзона-2, Автодорога №3, база «Партнер плюс».

тел/факс (8552) 388373.

Схема проезда

Техническое обслуживание и ремонт погрузчиков. Обслуживание погрузчиков

Техническое обслуживание и ремонт погрузчиков

Строительные машины и оборудование, справочник

Категория:

Погрузчики

Техническое обслуживание и ремонт погрузчиков

Техническое обслуживание и ремонт погрузчиковТехническое обслуживание электрооборудования

Техническое обслуживание электрического оборудования погрузчиков, зарядных пунктов и ремонтных мастерских осуществляется в соответствии с Правилами технической эксплуатации и безопасности обслуживания электрических установок промышленных предприятий Госэнергонадзора. К управлению электропогрузчиками, их техническому обслуживанию и ремонту допускаются лица, имеющие удостоверение о прохождении проверки в знании правил.

Погрузчики с питанием от стационарных сетей по гибкому кабелю должны заземляться посредством имеющегося в нем специального проводника. Машины типа С-492 и другие, передвигающиеся по рельсам, заземляют через рельсы, соединяемые на стыках обеих ниток приваренными к ним металлическими перемычками. На погрузчиках с отдельными подвижными относительно шасси электрическими устройствами в цепях управления командоаппаратов предпочтительно применение гибких медных проводников сечением не менее 1,5 мм2.

Техническое обслуживание, ремонт, зарядка щелочных и кислотных аккумуляторных батарей и приготовление электролита для них производятся в отдельных помещениях. Нахождение аккумуляторов обоих типов в одном помещении недопустимо, так как приводит к их порче.

Зарядка щелочных и кислотных аккумуляторов производится от мотор-генераторов, полупроводниковых выпрямителей (табл. 11.1) и автодинов. Целесообразно, чтобы зарядные устройства имели электроконтактные часы, обеспечивающие автоматическое прекращение зарядки по истечении заданного времени. При этом после проверки батареи, включаемой на зарядку, устанавливается время работы агрегата и требуемая сила зарядного тока. В дальнейшем присутствие рабочего-зарядчика не требуется.

Коэффициент полезного действия по емкости у щелочных аккумуляторов нормально составляет 0,55—0,58, у кислотных — 0,65— 0,75.

Аккумуляторы заряжают в помещениях с приточно-вытяжной вентиляцией.

Содержание щелочных тяговых никелево-же- лезных аккумуляторов. Положительные и отрицательные пластины их выполнены одинаково и состоят из стальных перфорированных ламелей. В ячейки последних впрессована активная масса: у положительных пластин — смесь из 75% гидрата окиси никеля Ni(OH)2 и 25% чешуйчатого графита, у отрицательных — из порошкообразной электрохимически активной высокодисперсной закиси-окиси железа (FeO и Fe202). Число отрицательных пластин в аккумуляторе на одну больше, чем^положительных. Они расположены с чередованием, через одну и разделены изолирующими прокладками. Положительные и отрицательные пластины собраны на шпильках с гайками в блоки, имеющие выводы (борны) от тех и других пластин. Блоки пластин помещены с изоляцией эбонитовыми прокладками в стальные (сварные) или пластмассовые корпуса. Аккумуляторы соединяют в батарею пластинами, зажатыми на борнах гайками (рис. 11.1).

Состав электролита никелево-железных аккумуляторов при различных температурных условиях, порядок его приготовления, замены и сборки батареи из новых элементов приведены в табл. 11.2— 11.5.

Рис. 11.1. Щелочные батареи электропогрузчиков: а и в — 34ТНЖ-300ВМ; б и д — 26ТНЖ-300ВМ; г – 40ТНЖ-400; е- 24ТНЖ-500 и 24ТНЖ-50СМ; ж — 35ТНЖ-950

Количество электричества, сообщаемого батарее, при зарядке в эксплуатации должно быть в 1,5—1,75 раза больше ее номинальной отдачи (увеличивается по мере срока службы батареи). Зарядку наиболее эффективно производить при постоянной силе тока в течение 6—7 ч. Допустимо осуществлять зарядку при уменьшающейся силе тока, с тем чтобы величина его в конце зарядки была не ниже 60% нормальной (табл. 11.6). Неполная зарядка вызывает снижение отдаваемой емкости и числа рабочих циклов «заряд — разряд». Температура электролита в процессе зарядки выше 43° С не допускается. При превышении указанной величины зарядку приостанавливают для охлаждения аккумуляторов. Нормальный срок службы батареи обеспечивается при разрядах до напряжения не ниже 1,077 В на аккумулятор. Разрядка токами, превышающими нормальную величину, снижает емкость и срок службы аккумуляторов.

Новые батареи, поступившие в собранном виде, должны пройти тренировочные и контрольные циклы «заряда — разряда». По окончании зарядки проверяют уровень и плотность электролита. Через 1—2 ч после прекращения зарядки закрывают горловины аккумуляторов и крышку батареи.

Уровень электролита и его плотность проверяют перед каждым зарядом батареи в двух-трех аккумуляторах, а через 10 циклов «заряд — разряд» — во всех аккумуляторах. Уровень электролита должен быть на 15—30 мм выше верхнего края пластин аккумуляторов. При отклонении плотности электролита от нормы производится соответственно добавление дистиллированной воды либо электролита увеличенной плотности.

Параметры процессов заряда и разряда щелочных аккумуляторных батарей распространенных типов приведены в табл. 11.7 и 11.8.

Ящик, в котором помещается батарея, аккумуляторы, крышки их горловин, соединительные перемычки и резиновые чехлы должны всегда содержаться чистыми и сухими. Пыль и налет солей на наружных частях аккумуляторов удаляют чистой влажной тряпкой, навернутой на деревянную палочку. Ржавчина с корпуса аккумулятора счищается тряпкой, смоченной в керосине, очищенное место протирается насухо и покрь/вается щелочестойким битумным лаком. Вазелин, попадая на лаковое покрытие корпусов, приводит к ржавлению корпусов аккумуляторов и к образованию течи.

При приготовлении электролита необходимо соблюдать меры предосторожности, так как щелочи и их растворы травмируют кожу людей, разъедают обувь и одежду. Поэтому в процессе растворения щелочей и во время ухода за аккумуляторами требуется применять защитные очки, резиновые фартуки и перчатки. Если случайно одежда или обувь окажутся облитыми щелочными растворами или последние попадут на кожу людей, то смоченные участки нужно немедленно промыть 3-процентным раствором борной кислоты либо струей воды до полного удаления щелочи. При признаках ожогов (покраснение кожи, жжение) требуется срочно обратиться к врачу.

Уход за кислотными свинцовыми аккумуляторами

На погрузчиках завода «Балканкар» (НРБ) установлены кислотные аккумуляторные батареи. Стартерные батареи автопогрузчиков и ковшовых погрузчиков также являются кислотными. Кислотные батареи поставляются вместе с погрузчиками собранными и заряженными, в пригодном для эксплуатации состоянии. Электролитом кислотных аккумуляторов служит водный раствор серной кислоты.

Для приготовления электролита применяется комнатной температуры дистиллированная вода и химически чистая серная кислота- плотностью 1,84 по ГОСТ 667—41.

Серная кислота интенсивно соединяется с водой. Поэтому следует осторожно, тонкой струйкой лить кислоту в воду, а не наоборот, что опасно из-за сильного разбрызгивания. Электролит приготовляют в стеклянной посуде, эбонитовых или выложенных листовым свинцом деревянных ваннах. При этом должна применяться защитная спецодежда: резиновые фартуки, сапоги и перчатки и защитные очки. В случае попадания кислоты или электролита руки, лицо и одежду необходимо немедленно обмыть водой и присыпать для нейтрализации питьевой (двууглекислой) содой.

Растворение серной кислоты в воде сопровождается интенсивным выделением тепла, что требует контроля температуры раствора, особенно если применяется стеклянная посуда. Время от времени следует делать перерывы, чтобы дать возможность посуде равномерно разогреться. Плотность электролита измеряют ареометром после остывания до температуры 30° С. Плотность должна быть летом 1,24—1,25, зимой 1,27—1,28.

Аккумуляторы наполняют электролитом температурой не выше 25° С. Для этого применяют резиновую грушу. Спустя 6 ч проверяют уровень электролита: он должен быть на 15—20 мм выше предохранительного щитка в каждом аккумуляторе.

При подготовке новой батареи к эксплуатации выполняют два цикла «заряд — разряд». Первая зарядка батареи, заполненной электролитом, как и последующие зарядки, производится в две ступени. Режим зарядки при подготовительных циклах и нормальный— в процессе эксплуатации батарей — указывается в ее паспорте. Температура электролита в аккумуляторах перед началом зарядки должна быть ниже 30 °С. Пробки всех аккумуляторов необходимо открыть. Сила зарядного тока в амперах при подготовительных циклах для кислотных батарей обычного исполнения должна составлять величину, численно равную на первой ступени емкости батареи (А-ч), умноженной на коэффициент 0,06, а на второй ступени — в 2 раза меньше.

Продолжительность зарядки при подготовительных циклах на первой ступени должна быть 25—30 ч, на второй — 45—50 ч. Конец первой ступени зарядки определяется по напряжению отдельных аккумуляторов, которое должно достигнуть величины 2,4—2,45 В. В конце второй ступени зарядки напряжение повышается до 2,55— 2,6 В и остается почти стабильным на протяжении последних двух часов.

В процессе зарядки нельзя допускать повышения температуры электролита в аккумуляторах более 40° С. При превышении этой величины зарядку необходимо приостановить, чтобы температура электролита понизилась до 30° С, после чего продолжить зарядку.

В конце зарядки плотность электролита нормально составляет 1,28+0,05 и не изменяется, как и напряжение, два последних часа. Если плотность электролита окажется повышенной или пониженной, ее доводят до нормы добавлением дистиллированной воды или кислоты плотностью 1,4.

Внешним признаком окончания зарядки кислотных аккумуляторов служит интенсивное выделение газа, «кипение» электролита. Выделяющийся при этом водород образует с воздухом взрывоопасную гремучую смесь, что требует осторожности. По окончании проверки напряжения и плотности электролита всех аккумуляторов, спустя не менее 2 ч после отключения батареи от внешнего’ источника тока, отверстия в их крышках закрывают пробками, протирают крышки насухо (что уменьшает саморазряд батареи) га клеммы смазывают вазелином.

Разрядка батареи производится током величиной, численно равной в амперах емкости (А-ч), умноженной на коэффициент 0,1. Разрядка должна быть закончена при понижении напряжения отдельных аккумуляторов до 1,8 В.

Второй цикл подготовки батареи осуществляется с таким же режимом заряда и разряда, что и первый.

Напряжение кислотных аккумуляторов в отличие от щелочных в ходе зарядки возрастает постепенно до 2,7—2,75 В на элемент. Зарядка кислотных аккумуляторов сравнительно небольшими токами в течение продолжительного времени является эффективной и рекомендуется после повышения напряжения до 2,4 В на элемент.

Нормальная зарядка батареи во время ее эксплуатации производится при силе тока на первой ступени, численно равной в амперах емкости батареи, умноженной на коэффициент 0,14. Сила зарядного тока на второй ступени должна быть в 2 раза меньше, чем на первой. Продолжительность заряда на первой ступени около 5 ч, если израсходована вся емкость.

При менее глубоких разрядах время зарядки на первой ступени соответственно уменьшается. Продолжительность заряда на второй ступени 10 ч. Это время может быть снижено до 3—5 ч. Через 4—5 сокращенных зарядов производят уравнительный заряд при продолжительности второй ступени до 12 ч. Не следует длительно — более 2—3 ч — оставлять батарею разряженной. В случае продолжительного бездействия заряженной батареи следует через 3—5 дней проверять напряжение на ней и ежемесячно осуществлять профилактическую зарядку. При этом продолжительность зарядки на первой ступени может быть значительно сокращена по сравнению с проведением, нормальной зарядки.

Нормально эксплуатируемые батареи (т. е. практически ежедневно находящиеся в работе) подвергаются уравнительной зарядке 1 раз в месяц с целью доведения приблизительно до одинаковой величины емкости всех аккумуляторов. При этом плотность электролита в них также выравнивается. Уравнительная зарядка на первой ступени не отличается от нормальной, а на второй ступени, спустя 10 ч после ее начала, батарею выключают на 1—2 ч. Затем продолжают зарядку уменьшенным током (величина его указывается в инструкции по эксплуатации батареи данного типа) в течение 1 ч. После этого батарею снова выключают и возобновляют зарядку через 1—2 ч. Такая зарядка с перерывами продолжается до момента, когда после подключения внешнего источника тока сразу же начнется интенсивное выделение газов.

В случае заметного понижения емкости батареи требуется проверить, нет ли сульфатации пластин аккумуляторов. Если сульфа- тация имеет место хотя бы в слабой мере, необходимо подвергнуть батарею 3—5 циклам «заряд — разряд». Сила зарядного тока должна равняться 25% нормальной. После начала «кипения» электролита силу тока понижают до 15—20% нормальной и продолжают зарядку еще в течение 3—5 ч. Когда напряжение отдельных аккумуляторов будет равно 2,55—2,6 В и плотность электролита 1,28+0,05 зарядку прекращают. При обнаружении осадка на дне сосудов его следует удалить и промыть аккумуляторы дистиллированной водой.

Причинами сульфатации являются: систематическая неполная зарядка, глубокие разряды до напряжения менее 1,8 В на отдельных аккумуляторах, оставление батареи разряженной более одних суток, плотность электролита превышает нормальную, работа батареи при температуре выше 30 °С, зарядка токами свыше нормальной величины, длительная разрядка токами повышенной силы (нормальным считается ток при 5-часовом разряде, при котором напряжение отдельных аккумуляторов понижается до 1,8 В), короткие замыкания, обнажение пластин вследствие понижения уровня электролита.

Резкое понижение напряжения батареи при разряде, потеря емкости, почти стабильные величины плотности и напряжения, а также значительное повышение температуры электролита во время зарядки свидетельствуют о внутреннем коротком замыкании.

Пониженное напряжение при зарядке и разрядке батареи, заметное уменьшение отдаваемой емкости и «кипение» электролита при напряжении отдельных аккумуляторов 2,2—2,3 В могут быть следствием загрязнения электролита посторонними примесями. В этих случаях следует разрядить батарею до напряжения отдельных аккумуляторов 1,75 В, вылить загрязненный электролит, промыть аккумуляторы дважды чистой водой (еще лучше проточной водой), сполоснуть дистиллированной водой, наполнить аккумуляторы вновь приготовленным электролитом, плотность которого должна превышать нормальную на 0,025. После этого произвести зарядку в нормальном режиме.

Уход за электродвигателями, генераторами и пускорегулирующей аппаратурой. У двигателей электропогрузчиков наиболее изнашиваемым узлом является коллектор.

Образующаяся при работе двигателей углемедная пыль заполняет промежутки между коллекторными пластинами, что приводит к интенсивному искрению и даже к замыканию между щетками.

Неисправность коллектора обнаруживается по нагреву двигателя, в особенности со стороны коллектора, а по ненормальному шуму во время работы. Перед установкой новых щеток рабочая поверхность их вначале обрабатывается приблизительно по форме коллектора. После установки щеток на место между ними и коллектором закладывается стеклянная шкурка № 00 (абразивной поверхностью к щеткам), и вращением якоря вручную производится окончательная притирка щеток, прижимаемых к коллектору только пружинами щеткодержателей. Для приблизительного определения правильности нажатия щетки между ней и коллектором закладывают полоску папиросной бумаги и затем вытягивают ее. При чрезмерном нажатии бумага рвется и протягивается без усилия, если нажатие недостаточно.

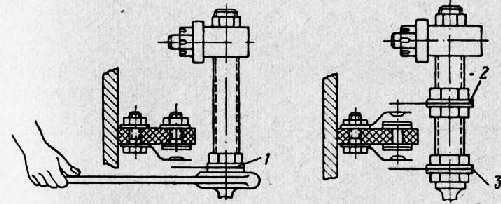

Чтобы изоляционные прокладки не выступали над коллектором, производится их «продораживание» с образованием между пластинами дорожек глубиной 0,5—1 мм. Эта работа производится на фрезерном станке тонкой фрезой, равной по толщине прокладкам, или вручную приспособлением, показанным на рис. 11.2. Затем с коллектора снимают заусенцы, очищают его волосяной щеткой и шлифуют на станке либо вручную при помощи специальной колодки (рис. 11.3) стеклянной шкуркой.

Неровности или эллипсисность коллектора устраняются проточкой на токарном станке с предварительной проверкой якоря на биение. Допустимая его величина не более 0,05 мм.

Обмотки статоров и якорей проверяют на обрыв и замыкание на корпус. Сопротивление изоляции обмоток относительно корпуса должно составлять не ниже 300—400 тыс. Ом.

Перегрев одной из нескольких обмоток возбуждения, сопровождаемый искрением щеток и ненормальным нагревом якоря, говорит о межвитковом либо коротком замыкании. Неисправные катушки определяются по пониженному напряжению на них и подлежат замене. Если при включенном пусковом сопротивлении якорь не вращается, необходимо найти и устранить обрыв в его цепи. Когда двигатель включен под нагрузкой и якорь не вращается, но после страгивания с места вручную начинает вращаться с большой частотой, имеет место обрыв в цепи возбуждения либо подгорание (загрязнение) контактных поверхностей на зажимах либо в контакторах.

Рис. 11.2. Приспособление для пропиливания дорожек между пластинами коллектора

Рис. 11.3. Приспособление для шлифовки коллектора

Рис. 11.4. Схемы проверки обмотки якоря: Методом прослушивания: о — на обрыв и витковое замыкание; б — на замыкание на корпус; 1 — коллектор; 2 — переставные контакты; 3 — телефон; 4 — батарея; 5 — зуммер; в — методом падения напряжения; 1 — коллектор; 2 — добавочное сопротивление к милливольтметру; 3 — милливольтметр; 4 — батарея; 5 — амперметр; 6 — реостат; 7 — переставные контакты

Ненормально малая частота вращения якоря при интенсивном искрении щеток указывает на обрыв в его обмотке, межвитковое замыкание или распайку части соединений на пластинах коллектора. Проверка обмотки якоря методом прослушивания с помощью телефонной трубки показана на рис. 11.4, а и б и методом падения напряжения — на рис. 11.4 е. При втором методе применяется аккумуляторная батарея напряжением 6—12 В, допускающая ток разряда 5—10 А, соответствующий реостат, милливольтметр до 150 мВ с добавочным сопротивлением (примерно в 20 раз больше сопротивления милливольтметра). Сначала реостат вводится полностью. При этом, если секция обмотки якоря исправна, милливольтметр дает наибольшее показание. После этого сопротивление реостата уменьшают до момента, когда стрелка милливольтметра установится примерно на 50—70 мВ. В процессе проверки обе пары штекеров подключают по очереди к каждым двум смежным пластинам коллектора. Стрелка милливольтметра отклонится на наибольшую величину, когда секция обмотки имеет обрыв. При витко- вом замыкании в секции стрелка прибора дает меньшее отклонение. Понижение скорости якоря может быть результатом сдвига щеток с. нейтрали в сторону вращения якоря из-за нарушения крепления щеткодержателей. Если отсутствуют повреждения в цепи возбуждения и якорь вращается с повышенной скоростью, то причиной является сдвиг щеток с нейтрали против вращения якоря.

Рассмотренные выше неисправности коллектора и щеток имеют место и у генераторов постоянного тока на автопогрузчиках и ковшовых погрузчиках. Отсутствие возбуждения может быть в результате размагничивания полюсов либо обрыва в цепи якоря. Намагничивание полюсов производится подключением к обмоткам возбуждения внешнего источника постоянного тока.

Износ подшипников легко устанавливается по качке шариков (роликов) относительно обойм. Снятие старых подшипников производится съемником (рис. 11.5). Посадочные места на валу якоря и крышках промывают бензином и протирают насухо. Распакованные новые подшипники размещают на чистой бумаге и промывают бензином. Установка подшипников на вал производится номером наружу с предварительным разогревом в масляной ванне до 80—100 °С.

При вибрации якоря производится его балансировка. Центр массы установленного на двух горизонтальных линейках якоря расположится ниже оси вращения. Для балансировки можно слегка засверливать нижнюю сторону якоря или закрепить в канавках верхней стороны соответствующие грузики, масса которых подбирается. Отбалансированный якорь не будет перекатываться по линейкам независимо от того, в какое положение его повернуть.

Якорь, подвергавшийся перемотке или пропайке «петушков» коллектора, должен проверяться на балансировку.

Наиболее распространенной неисправностью у контакторов, контроллеров и реле является загрязнение или подгорание контактов, что устраняется соответствующей зачисткой. Если контакгоры и реле при включении не срабатывают, то причиной этого может быть обрыв обмотки или заедание якоря (штока). Ненормальное нагревание обмоток контакторов и реле, сопровождающееся искрением, возникает чаще всего из-за слабого нажатия контактов или их износа. В первом случае необходимо отрегулировать или сменить пружину, во втором — сменить контакты. Нагрев обмоток вызывается также междувитковым замыканием.

Техническое обслуживание гидросистемы, тормозов и механизмов погрузчиков

При неисправности перепускного клапана (обнаруживается по отказу поднять груз, близкий к грузоподъемности погрузчика) проверяют его регулировку. Для этого предварительно сливают масло чз гидросистемы и от гидрораспределителя отсоединяют шланг высокого давления.

Рис. 11.5. Приспособление для съема шарикоподшипников

На освободившийся штуцер гидрораспределителя навертывают тройник с контрольным манометром, к свободному концу тройника присоединяют указанный выше шланг. После этого наполняют маслобак, запускают двигатель погрузчика и поднимают вилы в верхнее положение. При этом масло будет перетекать через перепускной клапан в сливной трубопровод и далее в маслобак, а манометр показывать давление срабатывания перепускного клапана. Если оно окажется на 5—10 кг/см2 ниже нормального, установленного для погрузчика данной модели, клапан подвергается регулировке на нормальное давление, ставят на место его колпачок и производят опломбирование (об этом составляют акт).

При ослаблении вследствие остаточной деформации или поломке пружина перепускного клапана подлежит замене. В случае обнаружения царапин и другого износа рабочей поверхности клапана производится притирка его к седлу. При значительном износе либо изломе клапан необходимо заменить. Если имеются задиры седла, то заменяется и седло. Когда перемещение клапана затруднено, •его следует промыть, зачистить обнаруженные задиры, установить клапан на место и проверить, легко ли он ходит. Если суммарный зазор между золотником и гильзой распределителя превышает <0,04 мм, требуется заменить золотник.

Повышенный шум во время работы насоса электропогрузчика, а также падение скорости подъема либо непроизвольное ее уменьшение указывают на ненормально малое открытие отверстия гидрораспределителя. Для устранения этой неисправности нужно отрегулировать положение гаек, осуществляющих нажим на ролик микровыключателей, чтобы при отклонении рукояток гидрораспределителя в крайнее положение полностью открывались отверстия для прохода масла.

В процессе эксплуатации необходимо следить за наличием смазки на сферических поверхностях шаровых пальцев гидроусилителя и за чистотой штока. При обнаружении подтеков рабочей жидкости в местах соединений и через сальники производится подтягивание соответствующих креплений. Изношенные уплотнитель- ные прокладки заменяются. Если произошел обрыв нагнетательного шланга, подающего масло от насоса к гидроусилителю, требуется соединить нагнетательное отверстие насоса со сливным патрубком масляного бачка и закрыть входное и выходное отверстия •гидроусилителя, например деревянными заглушками, с целью предохранения от загрязнения. Необходимо дополнить масло в бачке гидроусилителя до нормы. Работа автопогрузчика должна быть прекращена, и его для устранения неисправности возвращают в гараж с небольшой скоростью при возможно меньшей частоте вращения двигателя. Если температура масла в бачке повысится приблизительно до 100 °С, необходимо остановить двигатель и переждать, пока температура снизится.

Насос гидроусилителя подлежит периодической проверке. С этой целью между насосом и нагнетательным шлангом вводится манометр с вентилем, перекрывающим доступ рабочей жидкости к гидроусилителю. Предел измерения манометра должен быть на 15—20 кгс/см2 выше нормального давления, развиваемого насосом. Вначале открывают вентиль и поворачивают управляемые колеса .автопогрузчика влево или вправо до упора при малых оборотах двигателя. Манометр должен показать давление приблизительно на 5 кгс/см2 ниже нормального. При меньшей величине давления следует плавно закрыть вентиль. Давление в результате этого должно повыситься примерно на 5 кг/см2, что является показателем исправности насоса. Если давление не повысится, то насос неисправен. Когда вентиль закрыт и давление хотя и выше, чем при открытом вентиле, но не достигает нормального на 5 кг/см2 и больше, имеются неисправности и в насосе, и в механизме рулевого управления. Это требует переборки обоих узлов с заменой изношенных деталей, иногда с заменой насоса. В процессе проверки вентиль следует держать закрытым не дольше 15 с. Колеса могут находиться повернутыми до упора в течение этого же времени.

Зазоры между тормозными колодками и барабаном доводят до нормы при несколько поднятых ведущих колесах погрузчика. С целью регулировки зазоров на электропогрузчиках 02, 04, ЭПВ-1-612 (614) поворачивают ключом головку оси кулачка тормозной колодки до прижатия ее к барабану (рис. 11.6), затем повертывают указанную головку на 10—15° в обратную сторону. После этого колесо должно свободно вращаться рукой. В таком же порядке производится регулировка зазоров других тормозных колодок.

Для уменьшения излишне большого свободного хода рулевого колеса производится устранение зазоров в шарнирах продольных и поперечных тяг и уменьшение зазора между червяком и валиком вала рулевой сошки. Для этого вращением регулировочного винта перемещают вал сошки с роликом до тех пор, пока не установится минимально необходимый зазор. Регулировочный винт фиксируется в этом положении стопорной гайкой. При смене тормозной жидкости или пополнении ее вначале полностью заливают главный цилиндр, затем опускают конец шланга для прокачивания тормозов в стеклянную банку (емкостью 1 л), наполовину заполненную тормозной жидкостью. Отвернув на 7г оборота клапан выпуска воздуха, необходимо выкачивать жидкость из главного цилиндра, пользуясь имеющейся для этого педалью. При наличии воздуха в тормозной системе он обнаруживается по пузырькам, поступающим вместе с жидкостью в банку из шланга. Попадание воздуха в тормозную систему резко понижает эффект действия тормозов. Прекращение появления пузырьков свидетельствует, что воздуха в системе больше нет и необходимость в дальнейшем прокачивании отпадает. Нужно следить, чтобы при прокачивании наличие жидкости в главном цилиндре не уменьшилось более чем на половину. По окончании удаления воздуха шланг для прокачивания помещают на место и главный цилиндр пополняют тормозной жидкостью до уровня на 15—20 мм ниже верхней кромки горловины. При отсутствии в тормозной системе воздуха и при нормальной величине зазоров между тормозными колодками и барабанами ход ножной педали составляет от 7з до 72 возможного ее перемещения.

Для восстановления карданного вала, имеющего повреждения конца со шлицами, изношенную часть отрезают и приваривают вновь изготовленную.

Для снятия старых и насадки новых бандажей с массивными резиновыми шинами на ступицы колес рекомендуется применять винтовой или гидравлический пресс с усилием Р—5 т. При выполнении указанных выше операций опорой горизонтально расположенной ступицы колеса служит цилиндрическая деталь, диаметр которой на 3—4 мм меньше наружного диаметра обода колеса, а высота на 10—12 мм больше ширины бандажа. Перед распрес- совкой старого бандажа и напрессов- кой нового с обода колеса снимают стопорные болты. Усилие пресса сообщается через цилиндрическое кольцо Внутренний диаметр его должен быть на 1,5—2 мм больше, а наружный — на 1,5—2 мм меньше, чем у бандажа (рис. 11.7).

Рис. 11.6. Регулировка зазоров между тормозными колодками и барабаном: 1 — головка оси кулачка тормозной колодки; 2 — ведущий мост

После снятия старого бандажа посадочную поверхность ступицы промывают, зачищают обнаруженные заусенцы и другие неровности, слегка смазывают машинным маслом. Новый бандаж нагревают до температуры 50—60 °С в водяной ванне, после чего устанавливают на ступицу колеса. По окончании напрессовки в бандажах через отверстия в ободах колес под стопорные болты засвер- ливают гнезда, в них нарезается резьба, после чего ввертываются на место стопорные болты. Детали ходового оборудования гусеничных погрузчиков восстанавливают наплавкой и последующей механической обработкой на соответствующих станках. В некоторых случаях производится напрессовка цилиндрических деталей, представляющих собой как бы часть рабочей поверхности натяжных колес и гусеничных катков, с обваркой их по периметру с обеих сторон.

Рис. 11.7. Снятие бандажей с изношенными массивными шинами

Для приведения к норме шага гусеничных лент в случае его повышения на 3% и больше пальцы и втулки траков с односторонним износом поворачивают на 180° и запрессовывают заново. Разработанные в эксплуатации отверстия в траках обваривают и растачивают до альбомных размеров. Вновь собранные после восстановления изношенных деталей ленты гусениц не должны иметь искривленных кромок. Надлежит обеспечить легкость вращения гусеничных катков. Они должны располагаться по прямой линии. Поперечное смещение буртиков катков допустимо не более 2,5 мм. Перемещение катков вдоль оси от одного крайнего положения до другого разрешается 0—2 мм.

При большом износе зубья ковшей вначале наплавляют обычными электродами и далее — сталинитом. Для восстановления изношенных передних кромок приваривается полоса из стального листа толщиной 25—30 мм, наружную кромку которой предварительно срезают под углом около 30° и наплавляют сталинитом.

Подвергаемые правке деформированные детали нагревают до температуры 800—850°С (светло-красное каление).

При остывании до 700° С (темно-красное каление) правку нужно приостановить и разогреть вновь, после чего продолжать правку до получения необходимой формы.

Организация технического обслуживания и ремонт погрузчиков

Техническое обслуживание погрузчиков, надзор за ними и их ремонт регламентируются на железнодорожном, морском и речном транспорте соответствующими ведомственными документами (Инструкция по эксплуатации погрузочно-разгрузочных машин № ЦМ/2636, утвержденная МПС СССР 21 июля 1969 г., Положение о планово-предупредительном ремонте перегрузочных машин морских портов Министерства морского флота СССР и др.), а на заводах и других предприятиях — документами, разработанными с учетом специфики конкретных условий работы и имеющейся производственной базы для ремонта.

Управлять погрузчиками могут лица не моложе 18 лет, обладающие определенной квалификацией, прошедшие медицинское освидетельствование и ежегодную проверку знаний, в том числе инструкции по эксплуатации данной машины и правил техники безопасности, а в необходимых случаях — правил дорожного движения. Автомобильные, тракторные и пневмоколесные погрузчики закрепляются администрацией за определенными водителями. Электропогрузчики могут обслуживаться комплексными бригадами. Рабочие, входящие в них, должны иметь права управления электропогрузчиками. Выполнение погрузочно-разгрузочных работ с применением погрузчиков производится на основе технологии, установленной на железнодорожной станции (в порту) или на предприятии. При этом местные условия на складах и режимы работы погрузчиков должны отвечать указаниям инструкций по эксплуатации для машин конкретных типов.

Автопогрузчики, кроме используемых в помещениях, а также тракторные погрузчики в перерывах между сменами, как правило, находятся на открытых стояночных площадках, имеющих покрытие предпочтительно из цементобетонных плит. На этих площадках производится техническое обслуживание автопогрузчиков. Для проведения отдельных видов работ по ТО-1 и ТО-2 и текущего ремонта необходимы закрытые гаражи со смотровыми канавами, обеспечивающими проверку машин снизу и выполнение отдельных видов ремонтных работ, и кран-балкой либо другим механизмом грузоподъемностью 1—2 т. Ворота гаражей должны быть высотой и шириной соответственно не менее 3,5 и 3 м.

В гаражах предусматривается водяное или паровое отопление. Освещенность на уровне пола должна составлять 25—40 лк. Желательно применение люминесцентных светильников как наиболее экономичных и гигиеничных.

На смотровых канавах применяются низковольтные переносные электрические лампы (12В). Гаражи необходимо оборудовать водопроводом, канализацией и вытяжной вентиляцией. Примерные внутренние размеры гаража на один автопогрузчик грузоподъемностью 3—5 т: ширина 6—7 м, длина 8—10 м, высота по стенам 5—5,5 м.

Рис. 11.8. Гараж для 12 электропогрузчиков с зарядной станцией:1 — бачки для воды и электролита; 2 — ручной водяной насос; 3 — дистиллятор; 4 — ванна для приготовления электролита; 5 —вытяжной шкаф; 6 — шкаф запчастей; 7 — станок настольный сверлильный; 8 — слесарный верстак; 9 — кран настенный поворотный; 10 — шкаф для одежды; 11 — стенды для заряжаемых батарей; 12 — кран-балка; 13 — распределительный шкаф; 14 — зарядные агрегаты; 15 — заточной станок

При гаражах необходимо иметь мастерские. В их оборудование должны входить: универсальный сверлильный, заточной и токарно-винторезный станки, верстак со слесарными тисками, электросварочный агрегат, набор слесарного инструмента. Здание мастерских должно содержать помещения: для ухода за аккумуляторами, хранения инструмента, запасных частей и материалов, гардероб, санитарный узел, комнату для приема пищи.

Для технического обслуживания и текущего ремонта электропогрузчиков и зарядки аккумуляторных батарей строятся гаражи с зарядными пунктами. Они обычно примыкают к зданиям складов, в которых работают электропогрузчики, или располагаются вблизи этих зданий. Гараж и зарядная размещаются смежно в одном здании. Иногда они имеют раздельные двери. Здание строится из огнестойких материалов, стены окрашиваются (в зависимости от типа применяемых на погрузчиках батарей) щелочеупорной или кислотоупорной краской, полы выполняются с бетонным основанием и асфальтовым покрытием.Зарядные пункты должны состоять из трех изолированных отделений: электролитного, агрегатного и зарядного (рис. 11.8).

Электролитная оборудуется вытяжным химическим шкафом, водопроводом и стоком в канализацию. В ней устанавливаются дистиллятор, ванна для приготовления электролита, умывальник, бачки или бутыли для готового электролита и дистиллированной воды, шкаф для хранения твердой щелочи (или аккумуляторной серной кислоты) в герметических закрытых сосудах, а также для инвентаря и защитной спецодежды (ареометры и термометры для измерения плотности и температуры электролита, емкости и мерные сосуды для приготовления и разливки электролита, резиновые груши, весы, резиновые перчатки, фартук, сапоги и защитные очки).

В аптечке должен быть сосуд с раствором соды или борной кислоты при обслуживании щелочных аккумуляторов.

В агрегатном отделении устанавливаются преобразователи переменного тока в постоянный или полупроводниковые зарядные» агрегаты, распределительный щит, хранятся необходимые для контроля правильности зарядки аккумуляторов: переносный вольтметр постоянного тока, нагрузочная вилка, переносная лампа (низковольтная).

Ремонтное отделение оборудуется смотровой кан-вой для проверки и технического обслуживания ходовых частей погрузчиков. Размеры канавы на один электропогрузчик: длина 2,5 м, ширина 0,6 и глубина 1,5—2 м. Канава на одном конце снабжается лестницей, стенки и дно ее бетонируются.Для производства ремонта погрузчиков, заправки их горючим, рабочей жидкостью гидравлических систем, смазочными маслами и тормозной жидкостью механизированные дистанции погрузочно- разгрузочных работ на железных дорогах, порты и промышленные предприятия должны иметь склады сменных агрегатов и узлов, запасных частей и ремонтных материалов и кладовые для хранения горючих и смазочных материалов.

Читать далее: Применение электропогрузчиков и автопогрузчиков в закрытых помещениях

Категория: - Погрузчики

Главная → Справочник → Статьи → Форум

stroy-technics.ru

Техническое обслуживание и понятие о ремонте погрузчиков

Строительные машины и оборудование, справочник

Категория:

Портовые подъемно-транспортные машины

Техническое обслуживание и понятие о ремонте погрузчиков

Техническое обслуживание и понятие о ремонте погрузчиковКонструкция вилочных погрузчиков характеризуется применением типовых автомобильных узлов, электрооборудования постоянного тока низкого напряжения и гидравлических приводов объемного действия.

Обслуживание и ремонт ходовой части и силовой механической передачи погрузчиков по составу работ и технологии их выполнения близки к соответствующим работам по автомобилям.

Обкатка погрузчиков. Срок службы погрузчика во многом зависит от строгого соблюдения правил периода обкатки после получения погрузчика от завода-изготовителя. Обкатка производится с целью проверки действия всех узлов и систем машины, а также для лучшей приработки трущихся частей. При обкатке автопогрузчиков одновременно производится и обкатка двигателя внутреннего сгорания, а при обкатке электропогрузчиков производятся тренировочные зарядо-разрядные циклы аккумуляторной батареи.

Перед началом обкатки следует опробовать рабочие движения погрузчика без рабочей нагрузки. В период обкатки, особенно в первые выезды, тщательно наблюдают за работой всех узлов и механизмов, проверяя состояние креплений, герметичность систем, плавность и бесшумность работы, нагрев. Длительность обкатки нового погрузчика не менее 50 ч, причем его номинальная грузоподъемность должна использоваться в этот период не более чем на 50—75%.

Техническое обслуживание погрузчиков. Производится в формах текущего (повседневного) и профилактического (периодического) обслуживания.

Текущее (повседневное) техническое обслуживание погрузчиков по объему и номенклатуре работ обычно разделяется на ежесменное (перед началом работы) и еженедельное, т. е. примерно через 50 рабочих часов. Периодическое техническое обслуживание этих машин выполняется через 200—250 рабочих часов, т. е. практически ежемесячно.

Ежесменное техническое обслуживание включает работы по мойке и чистке машины, проверке состояния и действия рулевого управления, тормозов, гидропривода, двигателя внутреннего сгорания; проверке (зарядке или смене) тяговых аккумуляторных батарей; заправке машины топливом.

При еженедельном техническом обслуживании производится тщательная проверка и затяжка всех креплений, особенно болтовых, так как ведущий (передний) мост погрузчиков не подрессорен и эти соединения ослабевают в большей степени, чем у транспортных машин, имеющих рессорную подвеску. Производятся также: проверка состояния трубопроводов и шлангов высокого давления, подтяжка уплотнений; проверка состояния подшипников каретки грузоподъемника, рессор и деталей ба-лансирной подвески; доливка масла в редукторы ведущего моста; проверка состояния электропроводки; прослушивание двигателя; спуск отстоя и очистка фильтров.

Профилактическое (ежемесячное) техническое обслуживание приурочивается к очередному еженедельному и состоит, кроме еженедельных работ, главным образом в проверочных и регулировочных работах.

На электропогрузчиках с этой периодичностью производится подтяжка контактных соединений, зачистка контактных поверхностей контакторов, проверка величины нажатия и провала контакторов, зачиСтка контактных сегментов и пальцев контроллеров, проверка состояния коллекторов электродвигателей. Проверяется также состояние и величина сопротивления изоляции.

При еженедельных и ежемесячных обслуживаниях погрузчиков, кроме перечисленных выше основных обязательных работ, выполняются обычно и работы «по потребности», включающие замену быстроизнашивающихся частей и мелкие ремонтные работы.

Смазка погрузчиков производится в соответствии с заводскими инструкциями и картами смазки.

По карбюраторным двигателям внутреннего сгорания автопогрузчиков, помимо выполнения работ по ежесменному уходу, выполняются периодические технические уходы с периодичностью 50, 100 и 1000 рабочих часов.

Ходовая часть. Износ колес и рулевого управления и случаи поломок рессор погрузчиков в значительной мере зависят от состояния покрытий складских площадок, дорог и переездов через железнодорожные и подкрановые пути.

Ремонт изношенных грузошин в эксплуатационной обстановке обычно не производится. Металлические бандажи колес обрезиниваются на заводах резинотехнических изделий.

Регулировка роликовых конических подшипников ступиц колес производится по общим правилам регулировки подобных узлов. После регулировки подшипников в первые часы работы погрузчика наблюдают за температурой ступиц колес. При нагреве ступиц регулировку следует повторить.

Рессоры задней балансирной подвески управляемых колес довольно часто выходят из строя. В зависимости от местных условий и характера повреждения они заменяются комплектно или ремонтируются путем замены отдельных листов.

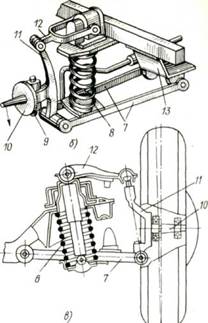

Рулевое управление. Регулировка рулевого управления заключается в устранении люфтов и зазоров, образовавшихся в шарнирах рулевых тяг и зацеплении рулевого механизма. Люфт в шарнирах тяг устраняют подтягиванием подвижных сухарей. Регулировка механизма рулевого управления производится путем выборки зазоров в его зацеплении. Характерным для электропогрузчиков является зубчатое зацепление рулевого механизма, для автопогрузчиков — червячное.

У червячного рулевого механизма регулировка зацепления ролика и червяка производится путем снятия или добавления йеобходимого количества регулировочных прокладок для изменения размера а. При этом тяга сошки должна быть отсоединена, а вал сошки установлен в среднем положении. Кроме того, регулируется при помощи прокладок осевой люфт конических подшипников червяка. После этих регулировок усилие, необходимое для поворота рулевого механизма, должно быть в пределах 1,5—2,5 кг, а угол поворота сошки от среднего положения в каждую сторону должен составлять не менее 42°.

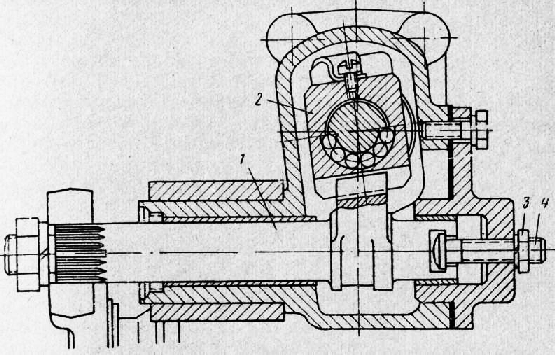

Рис. 1. Механизм рулевого управления с зубчатым зацеплением

В систему рулевого управления автопогрузчиков грузоподъемностью Зт более обычно включаются гидроусилители, снижающие усилие на рулевом колесе. Усилитель представляет собой гидравлический механизм следящего действия, в котором совмещены золотниковое устройство (ведущее звено) и гидравлический силовой цилиндр (ведомое звено).

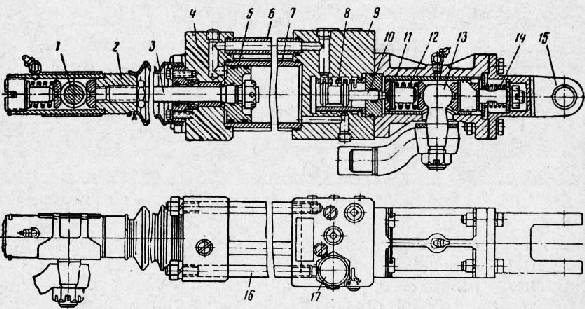

Гидравлический усилитель с цилиндром разборной конструкции показан на рис. 3. Стальная труба силового цилиндра расположена между корпусом и крышкой. Корпус и крышка стянуты шпильками и соединены патрубком. В корпусе размещается золотниковый механизм управления силовым Цилиндром. Головка штока через шаровой палец крепится к консоли, приваренной к раме шасси погрузчика, а проушина силового цилиндра крепится через тягу к рычагу рулевой трапеции. Шаровой палец соединен с тягой сошки рулевого механизма. Золотниковое устройство состоит из гильзы, укрепленной неподвижно в корпусе, и золотника, хвостовик которого связан с шаровым пальцем, зажатым между двумя сухарями в скользящем стакане жесткой пружиной. Преодолевая сопротивления пружины, шаровой палец может перемещаться вдоль оси цилиндра вместе со скользящим стаканом на небольшую величину (2—3 мм) от его среднего положения. При этом на ту же величину и в том же направлении будет перемещаться и золотник относительно гильзы. Перемещаясь, золотник соединяет полости силового цилиндра с каналами нагнетания и слива так, что движение цилиндра относительно поршня происходит в том же направлении, что и смещение золотника. В нейтральном положении золотник удерживается пружийой. При этом нагнетаемое насосом масло имеет свободный проход на слив.

Рис. 2. Механизм рулевого управления с червячным зацеплением

Рис. 3. Гидравлический усилитель рулевого управления

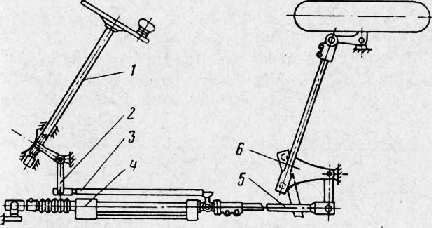

Положение гидроусилителя в кинематической цепи рулевого управления показано на рис. 5. Момент, создаваемый водителем на рулевой колонке, преобразуется рулевым механизмом и сошкой в усилие, действующее через тягу на золотник гидроусилителя и перемещающее его.

При повороте рулевого колеса, например влево, тяга сошки с шаровым пальцем, а вместе с ней и золотник переместятся вперед, соединяя канал передней (левой на рис. 3) полости цилиндра с линией нагнетания, а канал, расположенный по другую сторону поршня, — с линией слива. Давление масла перемещает цилиндр вслед за золотником, осуществляя поворот колес погрузчика. Аналогичная картина будет и при повороте рулевого колеса вправо.

Как только движение рулевого колеса прекратится, золотник остановится и цилиндр, догнав его, поставит гильзу относительно золотника в нейтральное положение, следовательно, поворот управляемых колес прекратится. Таким образом, цилиндр гидроусилителя все время «следит» за движениями золотника и точно повторяет их. Движение же цилиндра передается через тягу на рычаг рулевой трапеции, благодаря чему осуществляется поворот колес.

Для предохранения гидропривода рулевого управления от перегрузки служит предохранительный клапан, смонтированный обычно в корпусе золотника гидроусилителя. Работа клапана заключается в спуске масла в сливную магистраль при повышении давления выше допускаемого.

Рис. 4. Схема рулевого управления с гидроусилителем (рулевая колонка и сошка условно изображены в горизонтальной плоскости)

Осмотр, регулировку предохранительного клапана и замену его пружины можно производить, не снимая гидроусилитель с автопогрузчика. Регулируется клапан (на автопогрузчиках 4043 и 4045) на максимальное давление 50 кг/см2 при 1600—2000 об!мин коленчатого вала двигателя и температуре масла 30—50 °С.

Уход за гидроусилителем заключается в смазке шаровых пальцев, периодической проверке чистоты штока и внешних утечек масла через соединения и сальники. Нормально работающий гидроусилитель должен обеспечивать усилие на рулевом колесе не более 2—3 кг независимо от дорожных условий.

При нарушении нормальной работы гидропривода рулевого управления (неисправности гидронасоса, поломке пружины предохранительного клапана и др.), а также при неработающем двигателе автопогрузчика возможность управления машиной сохраняется. В этом случае тяги выполняют роль звеньев кинематической цепи рулевого управления, передающих усилие от рулевого колеса к управляемым колесам машины, а масло перетекает из одной полости цилиндра усилителя в другую через аварийный шариковый клапан.

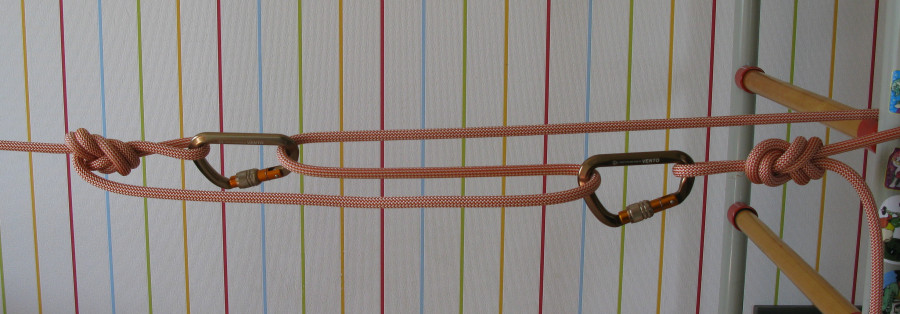

Тормоза. Погрузчики имеют оперативные гидравлические тормоза с приводом от педали только на передних (ведущих) колесах. Автопогрузчики имеют, кроме того, и ручной стопорный тормоз, установленный на фланце вторичного вала коробки передач. У электропогрузчиков в качестве стопорного тормоза используется оперативный, для чего его педаль снабжена защелкой.

Регулировка гидравлических тормозов выполняется по мере износа фрикционных накладок на колодках, когда зазоры между накладками и тормозными барабанами увеличиваются, что увеличивает и ход тормозной педали. Кроме того, при необходимости регулируется свободный ход педали тормоза.

Зазор между колодками и тормозным барабаном регулируется путем поворота эксцентриковых опор колодок. Необходимо обращать внимание на единообразие регулировки всех колодок и производить регулировку на ненагретых барабанах. Если регулировка путем поворота эксцентриковых опор колодок не дает удовлетворительного результата, тормозные колодки (или только тормозные накладки) заменяют. Такая замена производится обычно и при проточке тормозных барабанов. В этих случаях первоначальная установка колодок должна производиться по щупу. Зазор между накладкой колодки и барабаном должен лежать в пределах 0,15—0,25 мм.

Свободный ход педали тормоза регулируется путем изменения длины толкателя поршня главного тормозного цилиндра так, чтобы зазор между толкателем и поршнем составлял 2—3 мм, что соответствует свободному ходу педали в 10—15 мм. Регулировка свободного хода педали тормоза необходима для предотвращения самопроизвольного торможения погрузчика при движении.

При попадании воздуха в тормозную систему нормальная работа тормозов нарушается. Вследствие сжимаемости воздуха тормозная педаль пружинит и ход ее увеличивается. Воздух из тормозной системы удаляется путем ее прокачки тормозной жидкостью при помощи главного тормозного цилиндра. Прокачка тормозов колес производится поочередно.

Общим показателем технического состояния гидравлических тормозов погрузчиков может служить ход педали, который при нажатии на нее ногой до полного торможения должен составлять около половины полного хода.

Гидропривод. Подъем каретки и наклон рамы грузоподъемника, а также движение грузозахватных и вспомогательных устройств погрузчиков осуществляются обычно при помощи объемного гидропривода.

Ниже рассматриваются и конкретизируются только специфические вопросы технической эксплуатации гидропривода погрузчиков.

К эксплуатационным регулировкам гйдросистемы погрузчиков относится регулировка предохранительных и переливных клапанов гидрораспределителей. Применяются гидрораспределители, имеющие как один из этих клапанов, так и оба.

Предохранительный клапан гидрораспределителя ограничивает величину максимального, а переливной величину рабочего давления масла, поступающего в цилиндры, а следовательно, и развиваемое ими усилие. Регулируется предохранительный клапан обычно на 110—115%, а переливной на 95—100% рабочего давления насоса. После регулировки клапаны должны быть опломбированы.

Проверку и регулировку этих клапанов рекомендуется производить на испытательном стенде, однако это может быть выполнено и непосредственно на погрузчике.

Рис. 5. Контакты включения электродвигателя насоса

В последнем случае в напорной магистрали перед распределителем устанавливается тройник с манометром, после чего запускают насос и поднимают до отказа вилы грузоподъемника (или дают наклон раме до любого крайнего положения). При этом все подаваемое насосом масло будет протекать через клапан и он может быть отрегулирован на требуемое давление по показаниям манометра. (Если в гидрораспределителе имеются оба клапана, то сперва регулируется предохранительный при перекрытом переливном, а затем переливной.)

У электропогрузчиков периодически производится регулировка моментов включения электродвигателя гидронасоса. Признаками необходимости такой регулировки являются усиленный шум в насосе, неравномерная и недостаточная скорость подъема груза и другие неполадки в работе гидропривода, вызываемые недостаточным открытием каналов гидрораспределителя’ для прохода масла в момент включения электродвигателя насоса. Эта регулировка выполняется путем перемещения нажимных планок, включающих электрические контакты. Планка включает контакт при подъеме вил, а планки — при наклоне Рамы соответственно вперед и назад.

Из основных узлов гидросистемы погрузчиков в условиях портов ремонтируются обычно поршневые и плунжерные цилиндры механизма подъема вил и наклона рамы, а иногда производится ремонт шестеренчатых и лопастных гидронасосов. Ремонт гидроаппаратуры (золотниковых распределителей, гидроусилителей и т. п.) в портовых мастерских, как правило, не производится, а износившаяся и поврежденная гидроаппаратура заменяется новой.

Качество ремонта и сборки силовых цилиндров погрузчиков должно быть проверено статическим давлением. Цилиндры испы-тываются на прочность, плотность и давление холостого хода рабочим маслом гидросистемы при температуре его 30—50 °С.

Испытание на прочность и плотность производится удвоенным рабочим давлением в течение 5 мин. При этом утечка масла из цилиндра через уплотнения и места сварки не допускается.

Пропуск масла из одной рабочей полости в другую проверяется при рабочем давлении и допускается не более 5 см3/мин для цилиндров диаметром до 100 мм и 10 см3!мин Для цилиндров диаметром свыше 100 мм.

Холостой ход цилиндра должен свободно происходить при давлении масла, составляющем не более 10—12%’ от величины рабочего давления, что свидетельствует об отсутствии перекосов и перетяжки уплотнений.

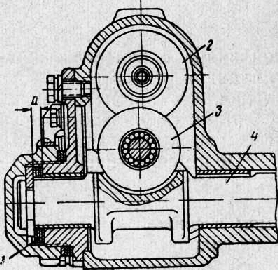

В гидросистемах вилочных погрузчиков применяются шестеренчатые и лопастные насосы. Обычно насосы погрузчиков имеют некоторый запас производительности, и поэтому при небольшом износе снижение вызванного им объемного к. п. д. насоса не отражается на работе машины.

Отремонтированные, а также новые насосы перед установкой их на погрузчик должны подвергаться испытанию для проверки работоспособности и объемного к. п. д. Периодически должны испытываться и эксплуатируемые насосы для проверки их технического состояния. Испытание может быть сделано при помощи расходомера или испытательного стенда с мерным баком.

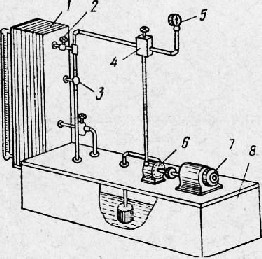

Испытательный стенд с мерным баком изображен на рис. 6. В начале испытаний включают электродвигатель и дают испытуемому насосу перекачивать масло на слив в расходный бак, закрыв кран и открыв кран, до тех пор, пока температура масла не достигнет 40 °С.

Рис. 6. Испытательный стенд для гидронасосов

Затем, отрегулировав по показаниям манометра дроссель таким образом, чтобы насос работал под давлением 15—20 атм, производят перекачку масла в мерный бак и, замерив время наполнения бака, определяют действительную производительность насоса. В процессе испытания насоса проверяется отсутствие течи масла через уплотнение. Работа насоса не должна сопровождаться шумами и стуком, масло не должно быстро нагреваться и эмульсироваться.

После ремонта гидравлической системы погрузчика производится ее общее испытание. Перед испытанием гидросистемы необходимо удалить из нее воздух и опробовать отдельно работу насоса и гидрораспределителя. Для удаления из системы воздуха, который скапливается в верхней части цилиндров подъема, немного отворачивают пробку, закрывающую отверстие для выпуска воздуха, несколько раз работают цилиндром подъема на полную длину его хода до появления масла из-под пробки, затем заворачивают пробку. Если требуется, дополняют расходный бак маслом.

После опробования всех движений вхолостую приступают к испытанию их под рабочей (номинальной) нагрузкой. Испытание на герметичность системы производят в положениях вил и рамы грузоподъемника, при которых нагрузки на штоки и плунжеры силовых цилиндров будут максимальными. При этом не должно наблюдаться течи масла через соединения трубопроводов и уплотнения штоков и плунжеров цилиндров и валов насосов. О величине внутренних утечек судят по величине перемещения штоков и плунжеров силовых цилиндров под номинальной нагрузкой при перекрытых золотниках гидрораспределителя. При этом вилы (грузовая каретка) не должны опускаться более чем на 2 мм/мин при испытании в течение 5 мин, а рама грузоподъемника наклоняться более чем на 3° в течение 10 мин.

Величина давления масла в гидросистеме измеряется (по манометру) при работе ее вхолостую и под номинальной нагрузкой. Давление в системе при работе вхолостую не должно превышать 12 15%, а под нагрузкой — 110% величины паспортного давления. Ненормально высокое давление в системе свидетельствует о больших механических сопротивлениях, которые могут быть вызваны неточностью сборки узлов, перекосом направляющих, заеданием роликов, сильным зажатием манжетных уплотнений и сальников и т. п.

Рис. 7. Схема перекоса подвижной рамы грузоподъемника относительно неподвижной

При испытании гидросистемы ведется наблюдение за скоростями рабочих движений (сравнение с паспортными) и их плавностью.

Грузоподъемник. Износу направляющих телескопической рамы погрузчиков не всегда уделяется достаточное внимание, тем более, что она способна работать при больших износах направляющих. Однако этот износ может в некоторых случаях вызывать ускоренный износ одного из наиболее трудно поддающихся ремонту узлов погрузчика — подъемного гидравлического цилиндра.

Как видно из рис. 7, поршень цилиндра жестко соединен штоком с подвижной частью телескопической рамы, в то время как сам цилиндр жестко соединен с неподвижной ее частью. Шток поршня может располагаться строго по оси цилиндра только при условии отсутствия взаимного сдвига в горизонтальном направлении или перекоса подвижной и неподвижной частей телескопической рамы.

Груз, поднимаемый вилами погрузчика, создает момент, способствующий взаимному перекосу частей телескопической рамы, который приобретает наибольшую величину при поднятых вилах и повышенных зазорах. В результате, при большом износе направляющих рамы, шток перекашивается на величину б относительно цилиндра и поршень начинает касаться своими металлическими частями стенок цилиндра. При этом происходит не только износ цилиндра, но могут получаться и задиры на его поверхности. Поэтому для погрузчиков (у которых зазоры в направляющих регулируются) зазоры следует периодически проверять и регулировать, а в остальных случаях при появлении.первых признаков касания тела поршня стенок цилиндра необходимо заменять изношенные направляющие новыми.

Читать далее: Методы монтажа подъемно-транспортных машин

Категория: - Портовые подъемно-транспортные машины

Главная → Справочник → Статьи → Форум

stroy-technics.ru

| 1 | Замена воздушного фильтра | + | + | + | ||

| 2 | Замена масла в ведущем мосту | + | + | |||

| 3 | Замена масла в АКПП | + | + | |||

| 4 | Замена масла в гидросистеме | + | ||||

| 5 | Замена масла и фильтра двигателя | + | + | + | + | + |

| 6 | Замена жидкости системы охлаждения | + | ||||

| 7 | Замена топливного фильтра (бензиновый) | + | + | |||

| 8 | Замена топливного фильтра (газовый) | + | + | + | ||

| 9 | Замена фильтра ГДП | + | + | |||

| 10 | Замена свечей зажигания | + | + | |||

| 11 | Замена фильтров гидросистемы | + | ||||

| 12 | Очистка внешней поверхности радиатора | + | + | |||

| 13 | Очистка фильтра ГДП | |||||

| 14 | Очистка воздушного фильтра | + | + | |||

| 15 | Проверка газового редуктора (слив конденсата) | + | + | + | + | + |

| 16 | Проверка подтеканий эксплуатационных жидкостей | + | + | + | + | + |

| 17 | Проверка состояния РВД и патрубков | + | + | + | + | + |

| 18 | Проверка состояния топливных магистралей | + | + | + | + | + |

| 19 | Проверка состояния АКБ и генератора | + | + | + | + | + |

| 20 | Проверка электропроводки и электрооборудования | + | + | + | + | + |

| 21 | Проверка системы охлаждения | + | + | + | + | + |

| 22 | Проверка уровня масла в двигателе | + | + | + | + | + |

| 23 | Проверка уровня масла в ведущем мосту | + | + | + | + | + |

| 24 | Проверка уровня масла в АКПП | + | + | + | + | + |

| 25 | Проверка уровня масла в гидросистеме | + | + | + | + | + |

| 26 | Проверка (регулировка) топливной системы | + | + | + | + | + |

| 27 | Проверка (регулировка) тормозной системы | + | + | + | + | + |

| 28 | Проверка (регулировка) привода сцепления | + | + | + | + | + |

| 29 | Проверка (регулировка) и смазка грузоподъёмного механизма | + | + | + | + | + |

| 30 | Проверка (регулировка) и смазка навесного оборуд*. | (+) | (+) | (+) | (+) | (+) |

| 31 | Проверка (протяжка) креплений узлов и агрегатов | + | + | + | + | + |

| 32 | Проверка (регулировка) натяжения приводных ремней | + | + | + | + | + |

| 33 | Проверка (регулировка) подшипников ступиц | + | + | |||

| 34 | Протяжка креплений грузоподъемного механизма | + | + | + | + | + |

| 35 | Протяжка креплений ведущего и управляемого мостов | + | + | + | + | + |

| 36 | Проверка (регулировка) цилиндров наклона | + | + | + | + | + |

| 37 | Смазка машины в соответствии с картой смазки | + | + | + | + | + |

| 38 | Снятие колес, проверка тор.барабанов и колодок (очистка) | + | + | |||

| 39 | Комплексная (ходовая) проверка работы машины | + | + | + | + | + |

| Количество н/ч до 3,5т | 4 | 3,5 | 4,5 | 6 | 8 | |

| Стоимость работ по ТО при грузоподъемности до 3,5 т. | 6 400,00р. | 5 600,00р. | 7 200,00р. | 9 600,00р. | 12 800,00р. | |

| Стоимость работ по ТО при грузоподъемности 3,5-5,0 т. | 8 000,00р. | 7 000,00р. | 9 000,00р. | 12 000,00р. | 16 000,00р. | |

| Стоимость работ по ТО при грузоподъемности 5,0-8,0 т. | 9 600,00р. | 8 400,00р. | 10 800,00р. | 14 400,00р. | 19 200,00р. | |

| стоимость нормо-часа | 1 600,00р. | |||||

| стоимость выезда специалиста (1час) | 1 200,00р. | по факту | ||||

| коэффициент расчёта н/ч по грузоподъёмности | до 3,5 т. | 1 | ||||

| 3,5-5,0т. | 1,25 | |||||

| от 5,0т. | 1,5 | |||||

www.service-sklad.ru

Ремонт погрузчиков (обслуживание, сервис)

СодержаниеПогрузчики или погрузочные машины, выполняющие задачи по захвату, подъему, укладке и транспортировке грузов, набирают популярность в торговле и отраслях народного хозяйства. Техника незаменима при массовом производстве продукции, дорогостояща. Поэтому так важно обеспечивать пожизненную техническую поддержку, работоспособность машин.

В результате не соблюдения правил по эксплуатации и по ряду других причин придется ремонтировать самоходные погрузочные средства. Ремонт совершают самостоятельно, если есть навыки механика, большинство прибегают к услугам специальных сервисов. Данная статья послужит неким руководством в случае, если у вас возникли проблемы с повреждением, выходом из строя устройства для погрузки, представит рейтинг предприятий, специализирующихся на починке погрузчиков и отдельных деталей.

Какие бывают виды ремонта погрузчиков?

Ремонт погрузчиков представляет собой комплекс работ и мер, которые направлены на ликвидацию неисправностей и отказов, восстановление полной способности агрегата к потенциальному выполнению своих функций. Он может быть плановым, когда была осуществлена предварительная диагностика, показавшая необходимость его проведения. Но чаще приходится сталкиваться с внеплановым, т.е по необходимости, уже после поломки.

Как правило, заблаговременный ремонт экономит ваши затраты и ресурсы. С этой целью важно проводить своевременное техническое обслуживание погрузчиков, привлекая квалифицированных специалистов, способных качественно произвести работу по диагностике, дать рекомендации относительно проведения предупредительного ремонта.

Установка двигателя на погрузчик после кап ремонта

В зависимости от назначения, объемов и характера ремонтирование подразделяется на:

- текущее;

- капитальное.

Предназначение текущего заключается в предупреждении, а также устранении поломок, возникших в устройстве, восстановлении либо замене узлов и деталей, за исключением базовых. Не имеет особых требований к месту его осуществления, чаще всего происходит на территории владельца машины. В зависимости от степени сложности, наличии запчастей длится от пары часов до 2-3 дней. Причины текущих ремонтных работ — износ манжета, втулок, сальников и т.п., функционирование на топливе плохого качества.

Капитальный ремонт погрузчиков – это полная разборка аппарата (одного из агрегатов), определение первопричины неисправности, оценка годности оборудования, замена неисправных деталей или их восстановление. Совершается, если текущий не привел погрузочную машину в работоспособность. Капремонт погрузчиков занимает приблизительно месяц.

Наиболее частыми деталями, ломающимися вследствие тех или иных причин, выступают: управляемый мост, коробка передач погрузчика, реже – акпп, двигатель. Это обуславливается неровностями в складских полах, прилегающих к ним территорий.к меню ↑

Условия по ремонтным операциям спецтехники: преимущества профессиональной починки

Примитивный сервис и ремонт погрузчиков выполнять самостоятельно не сложно. Современные погрузочные машины благодаря простоте конструкции и универсальности предоставляют возможность сделать это без риска для них. Обратите внимание на главную уязвимость – узлы и детали, страдающие от погодных условий, движения по неровной поверхности, несоблюдения соответствующего скоростного режима.

Ремонт ходовой части погрузчика

Однако установку навесного оборудования, ремонт узлов и некоторых частей механизма, замену расходных материалов нужно проводить, соблюдая рекомендации, изложенные в инструкции. Данные действия позволят сэкономить финансы, узнать лучше технику. Починка, предлагаемая сервис-службами, надежнее, качественнее и эффективнее. Профессионалы решат проблемы, возникшие не только с мелкими поломками, но и с неисправностями серьезного характера. Они справятся с аварийными ситуациями, требующими замены узлов, редких запчастей.

К специалистам необходимо обратиться в первую очередь для выполнения следующих работ:

- ремонт двигателя погрузчика;

- ремонт коробки передач;

- восстановление колесных механизмов, полиуретановых роликов;

- токарно-фрезерные работы;

- ремонт стрелы погрузчика;

- починка стартера и ротора.

к меню ↑

Рекомендации по наладке коробки передач

Чтобы избежать преждевременного выхода из строя трансмиссии машины для переноса и складирования грузов, ежедневно проводите техническое обслуживание агрегата, отвечающего за переключение скоростей. Делается акцент на исправности вала, цилиндра и поршня передач, шестерни привода насоса управления поворотом. Тот механизм, который выражается посторонним шумом, стуками, отсутствием легкости включения-выключения, плавности хода говорит о необходимости диагностики и наладки.

Поломки возникают в результате выработки подшипников, износа посадочных мест, деформации фрикционных дисков, выхода из строя муфты якоря, пластин реверса и других распространенных причин.

Ремонт кпп погрузчиков начинается с осмотра, позволяющего определить целостность корпуса трансмиссии. Затем во время разборки, анализируется состояние вала, шпинделя, шестерни. При незначительных изменениях состояния элементов их восстанавливают. Если износ существенный, заменяют на новые изделия. Тщательно проверяются посадочные места подшипников, а также шпоночных соединений; правильно ли производится зацепление шестерен. Заедание и проскальзывание должны отсутствовать.

КПП погрузчика

Если цилиндры и поршни первой передачи не имеют царапин, деформаций, сколов, они в порядке. Наличие подобных неполадок влечет замену не подлежащих возобновлению оборудования. При необходимости посадочные отверстия подшипников восстанавливаются, обязательно меняются фрикционные диски, уплотнения, барабаны.

Для нормальной работы клапана переключения характерна своевременность переключения и четкость. Но отрегулировать его лучше в специализированной мастерской. После этих действий приступайте к сборке коробки передач.к меню ↑

Ремонт балки погрузчика (видео)

к меню ↑

Список предприятий, выполняющих ТО, тех- и капремонт

Компаний и станций, которые совершают техобслуживание, сервисное обслуживание погрузчиков, тех- и капремонт много. Каждая пытается сделать выгодные предложения будущим клиентам в профессиональном подходе, приемлемых ценах, выполнении объективной диагностики и ТО устройств на регулярной основе. Выбор остается за вами.

В приведенном списке представлена малая доля из них:

Компьютерная диагностика погрузчика

- Петербургская компания Вира. В наличии мобильный коллектив квалифицированных механиков и электриков. Они занимаются ремонтом итальянских, японских, немецких, российских, болгарских погрузчиков.

- Сервисная служба CVH специализируется на марках: MANITOU, MAGNI, MST, LOC, JLG и DEUTZ-FAHR. Помимо стандартного обслуживания и ремонта погрузчиков предлагает гарантийное и послегарантийное ТО. Работает в Москве, Ростове, Краснодаре и всему ЮФО.

- В Московской области ремонтные задачи выполняет ООО СМАРТ-М.

- Компания Склад Техника, которая выполняет настройку топливной аппаратуры, профилактику и ремонтирование гидравлики, замену электропроводки и другие виды технического обслуживания погрузчика.

- Московская СТО Алга, предоставляющая услуги по ремонтным работам грузоподъемных машин. Производит: ремонт бензинового погрузчика и дизельного, ремонт мини погрузчиков, колесной электрической спецтехники.

- Услуги по восстановлению полного функционирования предлагает на выездной основе ПитерМастер. Организация осуществляет операции техобслуживания погрузочно-разгрузочных машин импортного и отечественного производства, налаживая рабочие действия всех типов двигателей и трансмиссии, радиатора, топливной и тормозной систем и т.п.

- Сервисный центр Вертикаль диагностирует и устраняет неисправности подъемных, складских транспортных средств. Гусеничный или колесный минипогрузчик, вилочный и электрический типы аппаратов, их обслуживание – также направление деятельности Вертикали. В сегменте сельскохозяйственной техники осуществляет ремонт погрузчика то 30 и других фронтальных машин.

moezerno.ru

| Двигатель | |||||

| Диагностика ДВС | 4 800 | 4 800 | 4 800 | 4 800 | 4 800 |

| Регулировка клапанов | 1 500 | 1 500 | 1 500 | 1 500 | 1 500 |

| Замена прокладки клапанной крышки | 1 500 | 1 500 | 1 500 | 1 500 | 1 500 |

| Замена маслосъёмных колпачков | 3 000 | 3 000 | 3 000 | 3 000 | 3 000 |

| Замена прокладки головки блока | 4 500 | 4 500 | 4 500 | 4 500 | 4 500 |

| Замена поршневых колец | 9 000 | 9 000 | 9 000 | 9 000 | 9 000 |

| Замена переднего сальника колен. вала | 3 000 | 3 000 | 3 000 | 3 000 | 3 000 |

| Замена заднего сальника колен. вала (МКПП) | 3 000 | 3 000 | 3 000 | 3 000 | 3 000 |

| Замена заднего сальника колен. вала (АКПП) | 3 000 | 3 000 | 3 000 | 3 000 | 3 000 |

| Демонтаж ДВС | 12 000 | 12 000 | 12 000 | 12 000 | 12 000 |

| Монтаж ДВС | 12 000 | 12 000 | 12 000 | 12 000 | 12 000 |

| Демонтаж стартера | 1 500 | 1 500 | 1 500 | 1 500 | 1 500 |

| Диагностик генератора | 1 500 | 1 500 | 1 500 | 1 500 | 1 500 |

| Демонтаж генератора | 1 500 | 1 500 | 1 500 | 1 500 | 1 500 |

| Диагностика стартера | 1 500 | 1 500 | 1 500 | 1 500 | 1 500 |

| Замена (монтаж) стартера | 1 500 | 1 500 | 1 500 | 1 500 | 1 500 |

| Замена (монтаж) генератора | 1 500 | 1 500 | 1 500 | 1 500 | 1 500 |

| Замена водяной помпы | 3 000 | 3 000 | 3 000 | 3 000 | 3 000 |

| Замена вентилятора | 1 500 | 1 500 | 1 500 | 1 500 | 1 500 |

| Замена ремня привода вентилятора | 1 500 | 1 500 | 1 500 | 1 500 | 1 500 |

| Регулировка зажигания | 1 500 | 1 500 | 1 500 | 1 500 | 1 500 |

| Замена крышки распределителя зажигания (проводов высокого напряжения) | 1 500 | 1 500 | 1 500 | 1 500 | 1 500 |

| Замена распределителя зажигания | 3 000 | 3 000 | 3 000 | 3 000 | 3 000 |

| Замена подушек двигателя | 1 500 | 1 500 | 1 500 | 1 500 | 1 500 |

| Топливная аппаратура ( дизельная ) | |||||

| Диагностика топливной аппаратуры | 2 400 | 2 400 | 2 400 | 2 400 | 2 400 |

| Чистка топливного бака | 3 000 | 3 000 | 3 000 | 3 000 | 3 000 |

| Замена ТПН | 1 500 | 1 500 | 1 500 | 1 500 | 1 500 |

| Демонтаж ТНВД | 3 000 | 3 000 | 3 000 | 3 000 | 3 000 |

| Регулировка ТНВД | 1 500 | 1 500 | 1 500 | 1 500 | 1 500 |

| Монтаж ТНВД | 6 000 | 6 000 | 6 000 | 6 000 | 6 000 |

| Замена реле свечей накала | 3 000 | 3 000 | 3 000 | 3 000 | 3 000 |

| Замена таймера свечей накала | 1 500 | 1 500 | 1 500 | 1 500 | 1 500 |

| Замена свечей накала | 1 500 | 1 500 | 1 500 | 1 500 | 1 500 |

| Прокачивание топливной системы | 1 500 | 1 500 | 1 500 | 1 500 | 1 500 |

| Диагностика | 2 400 | 2 400 | 2 400 | 2 400 | 2 400 |

| Чистка топливного бака | 3 000 | 3 000 | 3 000 | 3 000 | 3 000 |

| Замена ТПН | 1 500 | 1 500 | 1 500 | 1 500 | 1 500 |

| Демонтаж карбюратора | 1 500 | 1 500 | 1 500 | 1 500 | 1 500 |

| Регулировка карбюратора | 1 500 | 1 500 | 1 500 | 1 500 | 1 500 |

| Замена (монтаж) карбюратора | 1 500 | 1 500 | 1 500 | 1 500 | 1 500 |

| Замена Р/К карбюратора | 3 000 | 3 000 | 3 000 | 3 000 | 3 000 |

| Сцепление | |||||

| Диагностика | 2 400 | 3 000 | 3 600 | 2 400 | 3 000 |

| Регулировка сцепления | 1 500 | 1 875 | 2 250 | 1 500 | 1 875 |

| Замена диска сцепления | 1 500 | 1 875 | 2 250 | 1 500 | 1 875 |

| Замена корзины сцепления | 3 000 | 3 750 | 4 500 | 3 000 | 3 750 |

| Замена выжимного подшипника | 1 500 | 1 875 | 2 250 | 1 500 | 1 875 |

| Ведомый мост | |||||

| Диагностика | 2 400 | 3 000 | 3 600 | 2 400 | 3 000 |

| Демонтаж ведомого моста(поворотного) | 3 000 | 3 750 | 4 500 | 3 000 | 3 750 |

| Монтаж ведомого моста | 3 000 | 3 750 | 4 500 | 3 000 | 3 750 |

| Замена Р/К бокового шкворня | 3 750 | 4 688 | 5 625 | 3 750 | 4 688 |

| Замена Р/К центрального шкворня | 3 750 | 4 688 | 5 625 | 3 750 | 4 688 |

| Замена Р/К рулевых серег | 3 750 | 4 688 | 5 625 | 3 750 | 4 688 |

| Замена рулевого наконечника | 1 500 | 1 875 | 2 250 | 1 500 | 1 875 |

| Устранение продольного люфта ведомого моста (регулировочные шайбы) | 1 500 | 1 875 | 2 250 | 1 500 | 1 875 |

| Грузовая мачта | |||||

| Демонтаж грузовой мачты | 12 000 | 12 000 | 12 000 | 12 000 | 12 000 |

| Монтаж грузовой мачты | 12 000 | 12 000 | 12 000 | 12 000 | 12 000 |

| Замена вкладышей бугелей мачты | 12 000 | 12 000 | 12 000 | 12 000 | 12 000 |

| Замена ролика каретки | 3 000 | 3 000 | 3 000 | 3 000 | 3 000 |

| Замена ролика грузовой мачты | 6 000 | 6 000 | 6 000 | 6 000 | 6 000 |

| Замена грузовых цепей,1 шт | 3 000 | 3 000 | 3 000 | 3 000 | 3 000 |

| Устранение люфтов (регулировочные шайбы ) | 3 000 | 3 000 | 3 000 | 3 000 | 3 000 |

| Гидравлическая система | |||||

| Диагностика гидравлической системы | 2 400 | 3 000 | 3 600 | 3 000 | 3 750 |

| Демонтаж цилиндра подъёма | 3 000 | 3 750 | 4 500 | 3 750 | 4 688 |

| Монтаж (замена) цилиндра подъёма | 3 000 | 3 750 | 4 500 | 3 750 | 4 688 |

| Замена р/к цилиндра подъёма | 4 500 | 5 625 | 6 750 | 5 625 | 7 031 |

| Демонтаж цилиндра наклона | 1 500 | 1 875 | 2 250 | 1 875 | 2 344 |

| Монтаж (замена) цилиндра наклона | 3 000 | 3 750 | 4 500 | 3 750 | 4 688 |

| Замена р/к цилиндра наклона | 3 000 | 3 750 | 4 500 | 3 750 | 4 688 |

| Демонтаж ГУРа (продольный) | 3 000 | 3 750 | 4 500 | 3 750 | 4 688 |

| Монтаж (замена) ГУРа (продольный) | 3 000 | 3 750 | 4 500 | 3 750 | 4 688 |

| Монтаж (замена) ГУРа (поперечный) | 3 000 | 3 750 | 4 500 | 3 750 | 4 688 |

| Замена секции гидрораспределителя | 3 000 | 3 750 | 4 500 | 3 750 | 4 688 |

| Замена гидрораспределителя | 6 000 | 7 500 | 9 000 | 7 500 | 9 375 |

| Тормозная система | |||||

| Диагностика | 2 400 | 3 000 | 3 600 | 3 000 | 3 750 |

| Замена тормозных колодок | 4 500 | 5 625 | 6 750 | 5 625 | 7 031 |

| Замена рабочего тормозного цилиндра | 3 000 | 3 750 | 4 500 | 3 750 | 4 688 |

| Замена главного тормозного цилиндра | 3 000 | 3 750 | 4 500 | 3 750 | 4 688 |

| Регулировка троса ручного тормоза | 1 500 | 1 875 | 2 250 | 1 875 | 2 344 |

www.lifttruck.ru

Техническое обслуживание и ремонт погрузчиков

Своей целью наша компания ставит обеспечение безотказной работы оборудования клиентов. Мы располагаем всеми необходимыми средствами для обеспечения технического обслуживания погрузчика, другой предлагаемой техники и предлагаем вашему вниманию услугу технического сопровождения в течение всего периода эксплуатации. Ремонт погрузчиков и прочей складской техники в компании – это очень удобно.

Наша компания осуществляет ремонт вилочных погрузчиков, а также ремонт штабелеров и гидравлических тележек любой степени сложности. Мы выполняем гарантийное и постгарантийное сервисное техническое обслуживание погрузчика и другой погрузочной техники, диагностику неполадок, ремонт вилочных погрузчиков и замену неисправных деталей, а также настройку систем управления.

Мы обеспечиваем снабжение запасными частями, поставляемыми напрямую от производителя.

Сертифицированный в соответствии с РОСС RU.AB43.M01415 сервис-центр расположен в 7 км от МКАД по Минскому шоссе, оснащен самым современным диагностическим оборудованием.

Квалифицированные технические специалисты нашей компании имеют большой опыт работы по ремонту погрузчиков , а комплексная система сервисного технического обслуживания погрузчиков позволяет производить не только техническое обслуживание погрузчика оригинальными запчастями Doosan для погрузчиков, но и производить ремонт погрузчиков, автопогрузчиков любого уровня сложности.

Сервисная выездная бригада и сервисный центр для погрузчиков