|

||||

|

|

звонок бесплатный

Наши сотрудники:

[email protected]

Екатерина - специалист по продаже а/м КАМАЗ

[email protected]

[email protected]

Техника в наличии

Тягач КАМАЗ 44108-6030-24

2014г, 6х6, Евро3, дв.КАМАЗ 300 л.с., КПП ZF9, бак 210л+350л, МКБ,МОБ,рестайлинг.

цена 2 220 000 руб.,

КАМАЗ 4308-6063-28(R4)

4х2,дв. Cummins ISB6.7e4 245л.с. (Е-4),КПП ZF6S1000, V кузова=39,7куб.м., спальное место, бак 210л, шк-пет,МКБ, ТНВД BOSCH, система нейтрализ. ОГ(AdBlue), тент, каркас, рестайлинг, внутр. размеры платформы 6112х2470х730 мм

цена 1 950 000 руб.,

Самосвал КАМАЗ 6520-057

2014г, 6х4,Евро3, дв.КАМАЗ 320 л.с., КПП ZF16, ТНВД ЯЗДА, бак 350л, г/п 20 тонн, V кузова =20 куб.м.,МКБ,МОБ, со спальным местом.

цена 2 700 000 руб.,

Самосвал 6522-027

2014, 6х6, дв.КАМАЗ 740.51,320 л.с., КПП ZF16,бак 350л, г/п 19 тонн,V кузова 12куб.м.,МКБ,МОБ,задняя разгрузка,обогрев платформы.

цена 3 190 000 руб.,

СУПЕР ЦЕНА

на АВТОМОБИЛИ КАМАЗ

| 43118-010-10 (дв.740.30-260 л.с.) | 2 220 000 |

| 43118-6033-24 (дв.740.55-300 л.с.) | 2 300 000 |

| 65117-029 (дв.740.30-260 л.с.) | 2 200 000 |

| 65117-6010-62 (дв.740.62-280 л.с.) | 2 350 000 |

| 44108 (дв.740.30-260 л.с.) | 2 160 000 |

| 44108-6030-24 (дв.740.55,рест.) | 2 200 000 |

| 65116-010-62 (дв.740.62-280 л.с.) | 1 880 000 |

| 6460 (дв.740.50-360 л.с.) | 2 180 000 |

| 45143-011-15 (дв.740.13-260л.с) | 2 180 000 |

| 65115 (дв.740.62-280 л.с.,рест.) | 2 190 000 |

| 65115 (дв.740.62-280 л.с.,3-х стор) | 2 295 000 |

| 6520 (дв.740.51-320 л.с.) | 2 610 000 |

| 6520 (дв.740.51-320 л.с.,сп.место) | 2 700 000 |

| 6522-027 (дв.740.51-320 л.с.,6х6) | 3 190 000 |

подробнее про услугу перегона можно прочесть здесь.

|

Нужны самосвалы? Обратите внимание на Ford-65513-02. |

КАМАЗы в лизинг

ООО «Старт Импэкс» имеет возможность поставки грузовой автотехники КАМАЗ, а так же спецтехники на шасси КАМАЗ в лизинг. Продажа грузовой техники по лизинговым схемам имеет определенные выгоды для покупателя грузовика. Рассрочка платежа, а так же то обстоятельство, что грузовики до полной выплаты лизинговых платежей находятся на балансе лизингодателя, и соответственно покупатель автомобиля не платит налогов на имущество. Мы готовы предложить любые модели бортовых автомобилей, тягачей и самосвалов по самым выгодным лизинговым схемам.Контактная информация.

г. Набережные Челны, Промкомзона-2, Автодорога №3, база «Партнер плюс».

тел/факс (8552) 388373.

Схема проезда

250Б-2918074 Втулка балансира (бронза) НЧ. Размер втулки балансира краз

Замена втулок балансира, восстановление мест под рессору

Предисловие

Самой распространенной "болячкой" является - износ втулок балансира! Вторая проблема - это износ щечек под рессору. Допустимый зазор между осью и втулками балансира по паспорту завода изготовителя составляет 1 мм. На самом деле при таком зазоре, на втулку приходятся огромные нагрузки, особенно при разворотах.

Втулки

Существуют 4 типа втулок из разного материала: бронзовые втулки, алюминий с цинком, просто алюминиевые и пластиковые! Мы используем втулки из сплава: алюминия с цинком, бронзовые, расскажу почему! Если ось балансира находится в нормальном состоянии, то есть износ ее по цилиндричности составляет 0.1 - 0.2 мм, то можно смело использовать втулки с цинком, они достаточно прочные и в полтора раза дешевле бронзовых, но они достаточно хрупкие, на изношенных осях на них откалывается "буртик". Если ось изношена более 0.2 мм, желательно использовать бронзовые втулки, так как бронза более вязкая чем цинк и держит большие нагрузки, особенно, еще раз повторюсь при разворотах! Алюминиевые и пластиковые втулки, не используем по той причине, что они при сегодняшних перегрузках машин, просто не выдерживают нагрузок и после 2-х лет эксплуатации их просто перебивает, по крайней мере на зерновозах.

Зазоры и расточка втулок

Теперь поговорим о зазорах и расточке втулок. Первоначально нужно правильно выбрать втулки по ее размерам, а именно по наружному и внутреннему диаметру. Чтобы втулка плотно запрессовывалась в балансир, ее наружный диаметр, должен быть 100,2 - 100,3 мм, на бронзовых втулках допустимо до 100,5 мм. Внутренний диаметр втулки должен быть меньше номинала на 0,5 - 1 мм, для того, чтобы качественно расточить балансир со втулками с одной установки. Расточка втулок, предварительно в токарном станке и последующая запрессовка не дадут нужного результата, так как сам балансир, зачастую имеет эллипсное и конусное посадочное место, втулка по наружному диаметру тоже имеет припуск в 0.2 - 0.3 мм, поэтому после запрессовки втулок с двух сторон, соосность между ними не будет идеальна, внутренний размер втулки повторит все погрешности балансира в итоге практически невозможно таким образом подогнать по диаметру оси. Поэтому втулки запрессовываем в балансир, устанавливаем на расточной станок и растачиваем с одной установки сразу 2 втулки. Расстачиваемый диаметр втулок должен быть на 0.05 - 0.08 мм больше оси балансира. Диаметр стандартной оси 88, то диаметр посадочного места в балансире составляет 88,05 - 88,08. Чем меньше зазор между осью и втулками, тем больше времени понадобится до ее износа до критического размера. С каждой десятой мм. износа втулки скорость износа возрастает в разы, так как зазор позволяет балансиру качаться в разных плоскостях, таким образом изнашивая ось и сами втулки. Поэтому наш опыт ремонта балансира, позволяет нам сказать, что максимальный зазор до замены втулок балансира, должен быть не более 0.5 мм.

О износе оси балансира

Теперь коснемся износа самой оси балансира. Технологический процесс изготовления осей балансира довольно сложен, и может быть осуществлен только в заводских условиях. В чем заключается сложность? Это не только токарная обработка, шлифовка концов под башмаки, запрессовка в кронштейны, но самое главное - это термическая обработка мест под втулки. В идеальном варианте, как это было в советское время, место под втулки проходили цементацию, закалку и шлифовку. Твердость мест под втулки составляет 62 - 64 HRс по Роквеллу, это твердость напильника. Втулка балансира является более мягким материалом, поэтому это сменная деталь. Так как в башмаках старого образца втулки смазывались "тапом" заливаемый в сам башмак, обеспечивалось отличное скольжение, твердость оси не давала материалу втулки налепать на нее. Если вовремя менялись втулки башмака и не упускалась смазка, ось могла отходить до 30 лет, с минимальным износом до 0.2 мм. В сегодняшних условиях, без контроля качества и потере культуры производства, качества запчастей не выдерживает никакой критики, поэтому будет не удивительно что современные ося балансиров вовсе не термообрабатываются. на новых КАМАЗах которым по 2 года износ оси (где в башмаках стоят пластиковые втулки) составлял до 1 мм. Смазка в этих башмаках предусмотрена только через тавотницы, сальники отсутствуют. Поэтому при пападании влаги в башмак и несвоевременное прокачивании его, внутри втулок накапливается грязь и ржавчина, что работает как наждак, изнашивая ось. Мало того, при наших перегрузах машин, особенно зерновозов, которые грузятся как ж/д вагоны, пластиковые втулки просто перебиваются осью, доставая до тела башмака. Что можно посоветовать при износе оси.Ось балансира вырабатывается в основном снизу и бочкообразно, но та часть оси где нет соприкосновения со втулками, не изнашивается, это промежуток в 20 мм где втулки в башмаке имеют между собой расстояние. Поэтому даже если ось изношена, размер втулок башмака, при замене должен быть стандартным (88,05 мм), в противном случае он просто не сядет на свое место.

Что и как мы делаем

Мы практикуем подработку оси на месте, не снимая саму ось с машины. Берется шлейф машинка, ликальная линейка или просто угольник, микрометр и имея определенный навык и практику, ось выравнивается по цилиндричности в пределах до 87.5 мм. Таким образом продлевается жизнь этой оси. В другом случае ось снимается с машины, устанавливается на круглошлифовальный станок и шейки под места втулок шлифуются, рекомендуемый размер в зависимости от износа минимальный до 86 мм. Потом в башмак прессуются ремонтные втулки и растачиваются по размер оси, втулки заказываются специально для ремонта. В этом случае, цементация полностью уходит, ось становится "сырой", но восстановление по цилиндричности. Такие оси рекомендуется ставить на самосвалы, где нагрузка на ось меньше чем на зерновозы!

И наконец...

3-й метод это наплавка, проточка и шлифовка оси. Мы сделали с десяток таких осей и отказались от этого метода. Каждая вторая ось сломалась, при наплавке меняется структура металла и ось не выдерживая прежних нагрузок ломается.

Вывод

Вот вкратце и все, что я хотел рассказать о замене втулок балансира. Всем до свидания, смотрите наш блог на Youtube

Оцените материал

www.avto-craft.ru

250Б-2918074 Втулка балансира (бронза) НЧ

Внутрений код:80338 Остаток товара на складе 45 шт. Вес: 0.60000 кг. Цена: 453,12 рубТовар в Украине:

Аналоги :

Применяемость:

| КрАЗ | КрАЗ 250 | Втулка | Балансиры задней подвески |

| КрАЗ | КрАЗ 256 | Втулка | Балансиры задней подвески |

| КрАЗ | КрАЗ 260 | Втулка | Балансир задней подвески с осью |

| КрАЗ | КрАЗ 6322 (шасси) | Втулка | Балансиры задней подвески с осью |

| КрАЗ | КрАЗ 6443 | Втулка | Балансиры задней подвески с осью |

| КрАЗ | КрАЗ 6443 (каталог 2004 г) | Втулка | Балансиры задней подвески с осью |

| КрАЗ | КрАЗ 65055 | Втулка | Балансиры задней подвески с осью |

| КрАЗ | КрАЗ 65055-02 | Втулка | Балансиры задней подвески с осью |

| КрАЗ | КрАЗ 6510 | Втулка | Балансиры задней подвески с осью |

| КрАЗ | КрАЗ-7133С4 | Втулка | Балансиры задней подвески с осью |

atk-souz.ru

250Б-2918074-20 Втулка балансира (м-п)

Внутрений код:80335 Остаток товара на складе 0 шт.(возможен заказ)

Вес: 0.98000 кг. Цена:(Уточнить)Заказ возможен! Чтобы узнать цену и сроки поставки - позвоните нам!

Товар в Украине:

Аналоги :

Применяемость:

| КрАЗ | КрАЗ 250 | Втулка | Балансиры задней подвески |

| КрАЗ | КрАЗ 256 | Втулка | Балансиры задней подвески |

| КрАЗ | КрАЗ 260 | Втулка | Балансир задней подвески с осью |

| КрАЗ | КрАЗ 6322 (шасси) | Втулка | Балансиры задней подвески с осью |

| КрАЗ | КрАЗ 6443 | Втулка | Балансиры задней подвески с осью |

| КрАЗ | КрАЗ 6443 (каталог 2004 г) | Втулка | Балансиры задней подвески с осью |

| КрАЗ | КрАЗ 65055 | Втулка | Балансиры задней подвески с осью |

| КрАЗ | КрАЗ 65055-02 | Втулка | Балансиры задней подвески с осью |

| КрАЗ | КрАЗ 6510 | Втулка | Балансиры задней подвески с осью |

| КрАЗ | КрАЗ-7133С4 | Втулка | Балансиры задней подвески с осью |

atk-souz.ru

Замена втулок балансира, восстановление мест под рессору

Износ щечек под рессору

Износ втулок балансира является самым распространенным «недугом». Второй проблемой становится износ щечек под рессору. Между втулками и осью балансира допускается зазор (по паспорту завода производителя – около 1 миллиметра). При таком зазоре на самом деле на втулку действуют большие нагрузки, в особенности при разворотах.

Есть четыре вида втулок из различных материалов: алюминиевые с цинком, бронзовые втулки, обычные пластиковые и алюминиевые. В нашей компании чаще применяются втулки из бронзы и сплава алюминия с цинком.

Дело в том, что ось балансира пребывает в нормальном состоянии, т.е. по цилиндричности ее износ составляет 0,1-0,2 миллиметра, в таком случае идеально подходят втулки с цинком, которые довольно прочны и в полтора раза дешевле бронзовых, однако они довольно хрупки (на них на изношенных осях откалывается «буртик»).

Когда ось изношена больше чем на 0,2 миллиметра, рекомендуется при капремонте КАМАЗа применять бронзовые втулки, потому что бронза является более вязкой, чем цинк, и способна выдерживать большие нагрузки, в особенности при разворотах. Пластиковые и алюминиевые втулки не применяются, потому что детали не выдерживают нагрузок и после двух лет эксплуатации их перебивает.

Следует поговорить о расточке втулок и зазорах. Прежде всего, необходимо правильно подбирать втулки по размерам, а точнее, по внутреннему и наружному диаметрам.

Для плотной запрессовки втулки в балансир она должна иметь наружный диаметр 100,2-100,3 миллиметра, на бронзовых втулках допускается размер до 100,5 миллиметра. Втулка должна иметь внутренний диаметр на 0,5-1 миллиметр меньше номинала для качественной расточки балансира с втулками.

Расточка втулок

Расточка втулок на токарном станке и дальнейшая запрессовка не дадут необходимого результата, потому что балансир довольно часто имеет конусное и эллипсоидное посадочное место, по наружному диаметру втулка также имеет припуск в 0,2-0,3 миллиметра, поэтому после проведения запрессовки втулок с 2-х сторон соосность между ними не будет идеальной, внутренний размер втулки повторит все погрешности балансира, и в результате окажется почти невозможен подгон по диаметру оси. Именно поэтому втулки запрессовываются в балансир, устанавливаются на расточный станок, затем рассчитываются с 1-ой установки одновременно две втулки.

Втулки должны иметь рассчитываемый диаметр больше на 0,05-0,08 миллиметра, чем ось балансира. Если стандартная ось имеет диаметр 88, то посадочное место в балансире будет обладать размером 88,05-88,08. Чем зазор между втулками и осью меньше, тем больше времени потребуется для ее износа до критических размеров.

С каждой десятой миллиметра износа втулки в разы увеличивается скорость износа, потому что из-за зазора балансир может качаться в различных плоскостях, изнашивая ось и втулки. Потому практика нашей компании позволяет говорить, что до замены втулок балансира максимальный зазор должен быть не больше 0,5 миллиметра.

Износ оси балансира

Следует коснуться и темы износа оси балансира. Технологическая процедура изготовления осей балансира достаточно сложна и может осуществляться лишь в заводских условиях. Сложность заключается в том, что это не просто токарная шлифовка, обработка концов под башмаки и запрессовка в кронштейны, но и термическая обработка участков под втулки.

Идеальна ситуация была в советские времена, когда места под втулки закаливались, цементировались и шлифовались. Пространства под втулки имеют твердость 62-64 HRc по Роквеллу, что равно твердости напильника. Втулка балансира – это более мягкий материал, она является сменным элементом. Из-за того что в старых башмаках втулки смазывали «талом», который заливался внутрь, обеспечивалось хорошее скольжение, твердость осей не позволяла материалу втулки на нее наклепать.

При своевременной замене втулки башмака и непускании смазки ось могла служить до 30 лет, с меньшим износом (до 0,2 миллиметра). В современных условиях без потере культуры производства и без контроля качества надёжность запчастей не может выдержать критики, поэтому не удивительно, что оси балансира не обрабатываются термически на новых грузовиках, на которых износ оси за 2 года составляет до 1 миллиметра.

В таких башмаках смазка предусматривается лишь через тавотницы, нет сальников. Потому, когда в башмак попадает влага и несвоевременно прокачивается, во втулках накапливаются ржавчина и грязь, что влияет на износ оси, как наждак. Кроме того при наших перегрузках автомобилей, в особенности зерновозов, грузящихся как железнодорожные вагоны, втулки из пластика перебивает ось, доставая до тела башмака.

В основном ось балансира вырабатывается бочкообразно и снизу, однако часть её, где отсутствует соприкосновение с втулками, не изнашивается (это зазор в 20 миллиметров, где в башмаке втулки имеют расстояние между собой). Поэтому и при износе оси размер втулок башмака при замене должен быть стандартным, иначе они не смогут сесть на своё место.

Снимать или нет?

В нашей компании практикуется подработка оси на месте без снятия её с автомобиля. При выполнении капремонта двс КАМАЗ используются шлифмашинка, угольник, лекальная линейка или микрометр и ось выравнивается в пределах 87,5 миллиметра по цилиндричности. Так продлевают жизнь оси.

Другой вариант подразумевает снятие оси с автомобиля, установку ее на круглошлифовальный станок, шлифовку шейки под места втулок. Зависимо от износа рекомендуемый размер составляет до 86 миллиметров. В башмак прессуют ремонтные втулки и растачивают по размер оси, втулки для ремонта заказывают.

В таком случае цементовка уходит, ось становится «сырой», однако восстанавливается по цилиндричности. Подобные оси рекомендованы для установки на самосвалы, где нагрузки на ось меньше, чем у зерновозов.

Третий способ предполагает проточку, наплавку и шлифовку оси. Мастера нашей компании сделали большое количество подобных осей и оказались от данного способа. Многие оси ломаются, при наплавке изменяется структура металла и ось не выдерживает нагрузок.

tatkraft.ru

Подвеска автомобиля КрАЗ

Строительные машины и оборудование, справочник

Категория:

Автомобили КрАЗ

Подвеска автомобиля КрАЗ

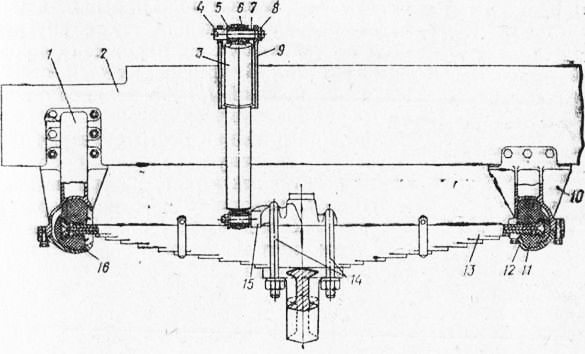

Подвеска автомобиля КрАЗПередняя подвеска. Передняя подвеска автомобиля (рис. 19) выполнена на двух продольных полуэллиптических рессорах. Рессоры установлены на резиновых подушках в кронштейнах рамы автомобиля и работают совместно с двумя телескопическими гидравлическими амортизаторами.

При установке рессоры в подушки и затяжке крышек следует выпрямлять рессору, применяя домкрат или специальное приспособление.

Рис. 19. Передняя подвеска:1 — передний кронштейн рессоры; 2 — рама автомобиля; 3 — амортизатор; 4 — палец; 5 — шайба прижимная; 6 — втулка головки амортизатора; 7 — втулка распорная; 8 — гайка; 9 – кроиштейи крепления амортизатора; 10 — задний кронштейн рессоры; 11 — подушка; 12 — крышка заднего кронштейна; 13 — рессора; 14 — стремянки; 15 — нпкладка рессоры; 16 — крышка переднего кронштейна.

Амортизаторы предназначены для гашения колебаний, возникающих при движении автомобиля по неровностям дороги. Принцип их действия состоит в том, что в результате относительных перемещений рамы и неподрес-соренных частей автомобиля жидкость перегоняется из одной полости амортизатора в другую через небольшие дроссельные отверстия клапанов, вследствие чего амортизатор оказывает сопротивление, поглощающее энергию колебательных движений.

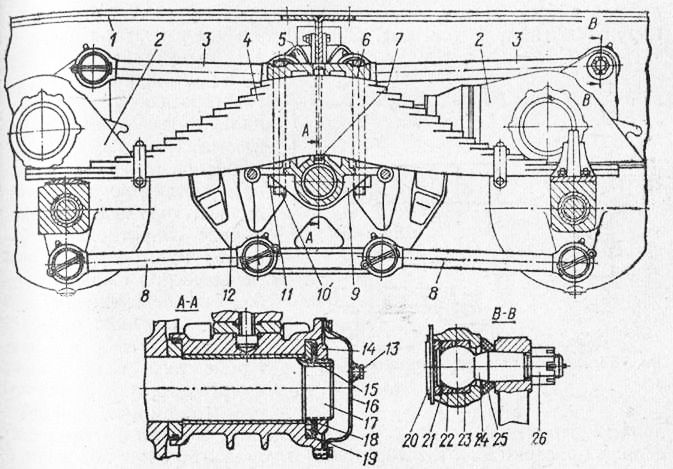

Задняя подвеска. Задняя подвеска автомобиля — балансирного типа, на двух продольных полуэллиптических рессорах. Все листы рессоры соединены центровым болтом и скреплены двумя хомутами. Концы коренных листов рессоры свободно опираются на цилиндрические поверхности специальных опор, которые предохраняют шейки картера среднего и заднего мостов от износа. В средней части рессора установлена на балансир и крепится к нему двумя стремянками.

Ось балансирной подвески установлена в кронштейнах и вместе с ними крепится болтами к подрамникам, приваренным к лонжеронам рамы. На концах оси установлены балансиры, которые закреплены гайкой, замковыми шайбами и застопорены контргайкой. Сохранность смазки в балансирах обеспечивается с внутренней стороны сальником, а с наружной стороны — крышкой. В крышке имеется отверстие (закрытое пробкой) для заливки и контроля уровня масла в эксплуатации.

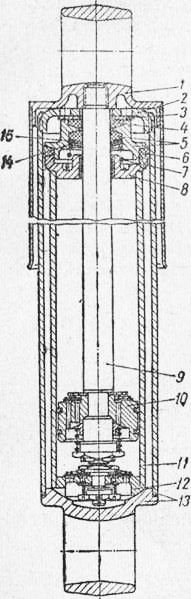

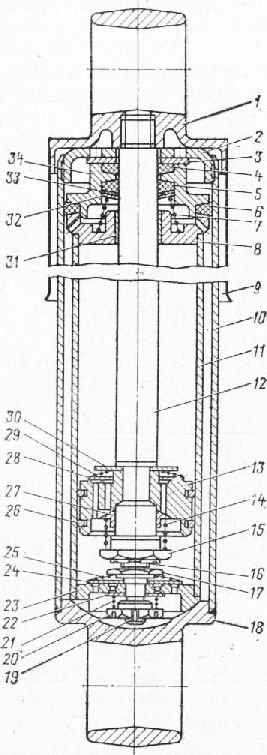

Рис. 20. Телескопический амортизатор: 1 — верхняя головка амортизатора о кожухом в сборе; 1 — гайка резервуара; 9 — упорная шайба; 4 — защитное кольцо штока; 5 — корпус сальника с сальником в сборе; 6 — уплотнительное кольцо; 7 — пружина сальника; 8 — крышка цилиндра со втулкой; 9 —шток поршня; 10 — поршень с клапанами в сборе; 11 — цилиндр; 12 — основание клапанов; 13 — корпус амортизатора с нижней головкой в сборе; 14 — шайба сальника; 15 — шайба упорная сальника.

Средний и задний мосты образуют общую тележку, связанную с рамой системой из шести реактивных штанг, по три на каждый мост: двух нижних и одной верхней, которые воспринимают усилия от реактивного и тормозного моментов и передают на раму толкающие усилия.

Уход за подвеской

Для предупреждения среза центровых болтов надо своевременно юдтягивать гайки стремянок рессор: передних — при груженом явтомобиле, задних — при порожнем автомобиле.

Рис. 21. Задняя подвеска:1 — рама автомобиля; 2 — ведущие мосты; 3 — верхние реактивные штанги; 4 — рессора; 5 — кронштейн реактивных штанг; 6 — накладка рессоры; 7 — центровой болт; 8 — нижние Реактивные штанги; 9 — балансир; 10 — стремянка; 11 — гайка стремянки; 12 — кронштейн оалансирной подвески; 13— пробка заливного отверстия; 14 — контргайка; 15 — шайба замковая; 16 — крышка балансира; 17 — ось балансирной подвески; 18 — шайба замковая гайки; 19 — гайка крепления балансира; 20 — пробка наконечника реактивной штанги; 21 — амортизационная резиновая шайба сухарей; 22 и 23 — сухари шарового пальца; 24 — шаровой палец; 25 — уплотнитель; 26 — гайка шарового пальца.

При ослаблении шарнирного соединения реактивных штанг задней подвески вследствие износа сухарей или шаровых пальцев необходимо устранить зазоры затяжкой пробок наконечников. Для этого расшплинтовать пробку и завернуть до отказа специальным ключом (до зажима пальца), после чего отвернуть ее на пол борота до ближайшего совпадения прорези пробки с отверстием шплинт в наконечнике и зашплинтовать. Если люфт не устраняется, заменить резиновые амортизационные шайбы, которые прикладываются в ЗИП.

Шины представляют собой 14-слойные баллоны размером 320 508 (12,00—20), рисунок протектора «дорожный» или «универсальный».

Монтаж и демонтаж шин

Монтаж и демонтаж шин рекомендуется производить с помощью двух монтажных лопаток в такой последовательности.

Демонтаж шины: – положить колесо бортовым кольцом вверх и вы пустить воздух из камеры;– вставить прямую лопатку между бортовым кольцом и шиной и отжать борт шины вниз;– в образовавшийся зазор между бортовым кольцом и шиной вста вить вилочную лопатку таким образом, чтобы прямая лопатка нахо дилась в пазу вилочной лопатки, а вилочная лопатка надежно под хватывала бортовое кольцо;– последовательно передвигаясь по окружности колеса и отжимая борт шины прямой и вилочной лопатками, снять борт шины с кони ческой полки замочного кольца;– вставить конец прямой лопатки в прорезь на замочном кольце и отжать кольцо из замочной канавки, при этом вилочной лопаткой приподнять замочное кольцо вверх;– удерживая замочное кольцо вилочной лопаткой в приподнятом положении, завести конец прямой лопатки под торец замочного кольца и выжать замочное кольцо из замочной канавки обода;– вынуть бортовое кольцо и, перевернув колесо, снять борт шины с обода с помощью прямой и вилочной лопаток, как описано выше, поставить колесо вертикально, вынуть обод из шины до упор” вентиля камеры в торец вертикального паза, после чего утопить вентиль в паз и извлечь обод из шины.

Монтаж шины. Вложить камеру в шину и пересыпать ее тальком, после чего вставить ободную ленту.

Накачать камеру до ее выпрямления и завернуть золотник:– положить шину на обод с некоторым перекосом и вставить вентиль в паз;– приподнять шину со стороны вентиля и надеть на обод; – надеть на обод бортовое кольцо и вставить замочное кольцо в канавку частью, противоположной разрезу;– вдавить замочное кольцо (вначале одну часть замочного кольца, затем — другую) до посадки его в замочную канавку;– предварительно накачать шину до давления 0,5 кгс/см2 и убедиться в том, что борт шины начал находить на коническую часть кольца;– накачать шину до нормального давления и навернуть на вентиль колпачок, при этом следует убедиться, что бортовое кольцо плотно удерживается замочным кольцом.

Предупреждение. При накачке шин в гаражных условиях для обеспечения безопасности следует предусматривать специальное ограждение. При накачке шины в дорожных условиях колесо необходимо положить замочным кольцом вниз или вставить монтажную лопатку в окна диска.

Установка запасного колеса

Запасное колесо установлено за кабиной в специальном держателе (рис. 24), имеющем устройство для механического подъема и опускания.

Для опускания запасного колеса необходимо отвернуть гайки стяжных винтов откидного кронштейна и вращать вороток за восьмигранный конец, пользуясь специальным ключом (собачку 6 отбрасывать не следует). При этом храповик, зажатый тарельчатыми пружинами на конусной поверхности воротка, начинает проскальзывать, в результате чего откидной кронштейн вместе с колесом опускается на тросе.

Колесо должно плавно опускаться от усилия на рукоятке ключа 10—40 кгс. Регулировку зажатия храповика на конусной поверхности воротка производить затяжкой гайки через комплект тарельчатых пружин.

Для поднятия запасного колеса с земли его надо установить в откидной кронштейн и вращать вороток до полного подъема колеса. Останавливаться при подъеме колеса можно в том случае, если собачка зафиксирует (защелкнет) очередной зуб храповика. Подняв колесо и установив его в держателе, необходимо закрепить откидной кронштейн стяжными винтами.

Во избежание несчастного случая при работе с держателем запасного колеса запрещается:– находиться против держателя при опускании или подъеме запасного колеса; – опускать запасное колесо при выведенной из зацепления собачке с храповиком;– пользоваться самодельными удлинителями к ключу-трещотке, то есть применять рычаги, трубы и т. п.;– перед опусканием запасного колеса (автомобиль КрАЗ-258) ослаблять трос воротка путем разматывания его и сталкивать колесо вместо плавного опускания при вращении воротка ключом.

Уход за колесами и шинами

Ежедневно перед выездом следует проверить затяжку гаек крепления колес. При затяжке гаек не следует наращивать плечо ключа, так как это может привести к срыву резьбы.

Рис. 24. Установка запасного колеса:1 — откидной кронштейн; 2 — шайба; 3 — гайка; 4 — держатель в сборе; 5 — трос воротка; 6 — собачка храповика; 7 — гюужина сооачки; а — храповик; 9 — гайка затяжки тарельчатых пружин; 10 — тарельчатые пружины; 11 — вороток.

Для увеличения срока службы шин необходимо:1. Следить за нормальным давлением воздуха в шинах.2. Не допускать движения даже на небольшие расстояния ирц понижении давления воздуха в шинах, так как это приводит к повреж* дению каркаса и выходу шин из строя.3. Во время движения автомобиля, особенно в жаркую погоду, давление воздуха в шинах повышается вследствие нагрева. Снижать давление воздуха в нагретых шинах запрещается.4. Не ездить с открытыми бортами платформы во избежание повреждения боковин шин.5. Не перегружать автомобиль и следить за равномерным распределением груза на платформе, не допуская перегрузки шин.

По возвращении в гараж водитель должен поставить автомобиль на сухое, незагрязненное (особенно нефтепродуктами) место, на расстоянии не менее 1 м от отопительных приборов.

Наиболее полные рекомендации по уходу за шинами изложены в «Правилах эксплуатации автомобильных шин».

—-

Передняя подвеска

Передняя подвеска (рис. 69) выполнена на двух продольных полуэллиптических рессорах, работающих совместно с гидравлическими амортизаторами.

Передние рессоры воспринимают около 30% вертикальной нагрузки от силы тяжести автомобиля и обеспечивают передачу на раму тяговых, тормозных и скручивающих усилий от переднего ведущего моста. Концы рессор установлены в резиновых подушках, размещенных в кронштейнах и зажатых там крышками. Болты крепления крышек кронштейнов затягиваются только при выпрямленных рессорах. Оба кронштейна отлиты из стали 35Л. В средней части рессоры крепятся к балке переднего моста стремянками.

Рис. 69. Передняя подвеска:1 — передний кронштейн передней подвески; 2— лонжерон; 3 — верхний кронштейн амортизатора; 4 — верхний палец; 5 — упорная шайба; 6 — втулка; 7 — упорная шайба; 8 — распорная втулка; 9 — гайка; 10 — передняя стремянка; —буфер; 12 — задняя стремянка; 13 — задний кронштейн передней подвески; 14 — подушка рессоры; 15 — крышка заднего кронштейна; 16 — рессора передней подвески; 17 — хомутик; 18 — стяжной болт хомутика; 19 — подкладка передней рессоры; 20 — накладка передней рессоры; 21 — палец; 22 — амортизатор; 23 — передняя верхняя чашка подушки; 24 — передняя нижняя чашка подушки; 25 — крышка переднего кронштейна

Листы рессоры стянуты в середине центровым болтом и фиксированы от бокового смещения двумя хомутиками, прикрепленными к листу №10 и стянутыми болтами М10Х120. Между щеками хомутиков установлены распорные втулки. Перед сборкой листы рессоры покрывают тонким слоем графитной смазки. Листы рессоры изготовлены из полосовой пружинной стали и для придания им необходимой усталостной прочности подвергнуты закалке до твердости НВ 363—444. Закалка производится в специальных штампах, которые обеспечивают необходимую кривизну листов.

После сборки рессоры проверяют осадкой под нагрузкой и замеряют стрелу прогиба. По ее величине рессоры сортируют на две группы: 1-я — с прогибом 115+10мм, 2-я — с прогибом 115_ю мм. 1-я группа маркируется белой краской, 2-я не маркируется. На автомобиль устанавливаются рессоры только одной группы. Концы 1-го и 3-го коренных листов отогнуты на величину 20 мм под углом 90°: конец 1-го листа отогнут вверх, 3-го — вниз. На отогнутые части установлены чашки подушек, отштампованные из листовой стали толщиной 3,5 мм. Чашки приклепаны к коренным листам заклепками 10X20 мм.

Стремянки рессор изготовлены из стали 40ХН диаметром 2l_o,i4 мм. Между балкой моста и рессорой установлена отлитая из стали 35Л подкладка толщиной 37 мм. Сверху между рессорой и стремянками расположена накладка, отлитая из стали 25Л, которая увеличивает площадь защемления средней части рессоры и служит кронштейном нижней головки амортизатора. В прямоугольном отверстии накладки закреплен болтом резиновый буфер, которых выступает из нее и ограничивает прогиб рессоры.

Во время эксплуатации необходимо следить за состоянием затяжки гаек стремянок и болтов крышек кронштейнов, для предупреждения среза центровых болтов своевременно подтягивать гайки стремянок рессор. Эту операцию необходимо выполнять только при нагруженном автомобиле. Продольный сдвиг листов свидетельствует о срезе центрового болта.

При появлении скрипа в рессорах необходимо ввести графитную смазку между ее листами. Для этого достаточно приподнять автомобиль за раму (листы рессоры разойдутся).

Амортизаторы — гидравлические, телескопического типа, двустороннего действия.

Амортизатор крепится верхней и нижней проушинами к кронштейнам, один из которых установлен на раме, вторым служит накладка рессоры. Верхний литой кронштейн амортизатора прикреплен к лонжерону четырьмя болтами MI6X50. В отверстия щек кронштейна входит ступенчатый палец, в буртик которого упирается шайба. Две резиновые втулки с конусной наружной поверхностью плотно входят в проушину амортизатора при затяжке корончатой гайки ступенчатого пальца. Аналогично закреплена и нижняя проушина на ступенчатом пальце накладки.

Все детали амортизатора (рис. 70) смонтированы в стальном корпусе с герметично приваренной к нему литой из стали 40Л нижней головкой. В верхней части корпуса нарезана резьба М72Х1,5. В корпус свободно вставлен рабочий цилиндр с основанием в нижней части. Внутренний диаметр рабочего цилиндра 52 мм обработан до 9-го класса чистоты. Верхняя часть рабочего цилиндра закрыта крышкой, изготовленной из серого чугуна СЧ18-36, с запрессованной в нее направляющей втулкой. Соединение крышки и корпуса уплотнено кольцом из маслостойкой резины, поджатой сверху штампованной стальной гайкой, упорной шайбой и корпусом сальника. Для завинчивания гайки в ее торце предусмотрены два отверстия диаметром 6,5 мм, расположенных на диаметре 40±0,2 мм. Момент затяжки 6—8 кгс-м.

Для защиты от грязи в верхней части корпуса установлено войлочное защитное кольцо. В нижнем гнезде корпуса сальника размещен сальник штока, изготовленный из маслостойкой резины и надетый на шток с натягом 0,26—0,68 мм. Сальник устанавливается так, чтобы гребешки его внутреннего отверстия были направлены вершинами вниз. Предварительно уплотнительное кольцо смазывают рабочей смесью, заливаемой в амортизатор, а войлочное кольцо пропитывают ею. С обеих сторон сальника установлены текстолитовые конусные шайбы, а снизу еще и стальная конусная шайба, поджимаемая конусной пружиной.

Шток диаметром 20 мм изготовлен из стали и термо-обработан токами высокой частоты на глубину 1,5—3 мм до твердости не менее HRC 52. Перед окончательной обработкой шток хромируют, а затем полируют до 10-го класса чистоты. На верхний резьбовой конец штока навернута литая из стали верхняя головка. Момент затяжки 6—8 кгс-м. Для предотвращения самоотвинчивания шток приварен к головке через проушину дуговой сваркой на длине не менее 1/2 окружности. К фланцу верхней головки точечной сваркой приварен защитный кожух, отштампованный из стального листа толщиной 1,5 мм.

На нижнем конце штока установлен поршень, изготовленный из серого чугуна СЧ18-36. Наружный диаметр поршня гп —0,200

52 _о,225 мм. В теле поршня по концентрическим окружностям выполнены перепускные отверстия. На внутренней окружности радиусом 13 мм расположено пять отверстий диаметром 2,41 мм, на внешней окружности радиусом 19 мм— 12 отверстий диаметром 3,51 мм. В канавках поршня установлены два чугунных разрезных уплотнительных кольца. Они обеспечивают уплотнение зазора между поршнем и стенкой цилиндра.

Поршень на штоке крепится гайкой, которая стопорится шплинтом. Гайка цианирована на глубину 0,1—0,2 мм и закалена до твердости HRC 56—62. На верхнем торце поршня установлен перепускной клапан, изготовленный из стали 65Г толщиной 0,5 мм. На окружности диаметром 29 мм в диске клапана пробито отверстий диаметром 3+о,25 мм От боковых смещений клапан фиксируется шейкой поршня, а к поверхности поршня прижимается конической пружиной, изготовленной из пружинной проволоки диаметром 1,5 мм. Пружина опирается на упорную шайбу, отштампованную из листовой стали толщиной 2 мм. В теле шайбы пробиты такие же отверстия, как и в клапане.

К нижнему торцу поршня пружиной прижат клапан отдачи, изготовленный из стали и термо-обработанный до твердости HRC 45. Коническая поверхность клапана притерта к поверхности поршня.

Рис. 70. Амортизатор:1 — верхняя головка; 2— гайка корпуса; 3 — упорная шайба; 4 — защитное кольцо штока; 5 — сальник штока; 6— уплотнительное кольцо; 7 — пружина сальника; 8 — крышка цилиндра; 9 — защитный кожух; 10 — корпус; 11 — цилиндр; 12 — шток; 13 — поршень; 14 — пружина клапана отдачи; 15 — гайка поршня; 16 — шплинт; 17 — штон клапана сжатия; 18 — нижняя головка; 19 — шплинт; 20 — гайка клапана сжатия; 21 — пружина клапана сжатия; 22 — клапан сжатия; 23 — основание цилиндра; 24— перепускной клапан; 25 — пружина перепускного клапана; 26 — кольцо; 27 — клапан отдачи; 28 — перепускной клапан; 29 — пружина перепускного клапана; 30 — упорная шайба; 31 — втулка крышки цилиндра; 32 — стальная шайба сальника; 33 — текстолитовая шайба сальника; 34 — корпус сальника

Пружина изготовлена из пружинной проволоки диаметром 2,6 мм, ее длина в свободном состоянии — 30 мм, а под нагрузкой 11 кгс — вдвое меньше.

Основание цилиндра изготовлено из серого чугуна СЧ18-36. В теле основания на окружности радиусом 10 мм размещены два отверстия диаметром 2,5 мм, а на окружности радиусом 18 мм— 6 отверстий диаметром 5 мм. По наружной поверхности основания выполнены два перепускных паза, а на верхнем торце установлен дисковый перепускной клапан, изготовленный из стали 65Г толщиной 0,5 мм. На окружности радиусом 11,25 мм в диске клапана пробито отверстий диаметром 25 мм. Конической пружиной клапан прижимается к кольцевым выступам основания, разделяющим отверстия по малой и большой окружностям. Пружины взаимозаменяемы.

На нижнем торце основания установлен дисковый клапан сжатия толщиной 0,5 мм, прижимаемый к основанию пружиной. Цилиндрическая часть гайки служит направляющей для пружины.

При ходе сжатия и малой скорости перемещения поршня вниз жидкость выталкивается из нижней полости цилиндра в верхнюю (над поршнем) через цилиндрические каналы поршня, расположенные на окружности большого диаметра. При больших скоростях жидкость отжимает еще и клапан сжатия и дополнительно протекает в корпус через кольцевую щель между клапаном и основанием и через два отверстия, расположенных на малой окружности.

Во время хода отдачи при малой скорости поршня в верхней полости цилиндра создается давление, под действием которого жидкость перетекает в нижнюю полость через отверстия в диске перепускного клапана 22 и канавку, соединяющую одно из отверстий малой окружности с одним отверстием на большой окружности в поршне. При большой скорости движения поршня конусный клапан отдачи отжимается от седла и жидкость начинает перетекать через отверстия в диске клапана и отверстия в поршне на окружности малого диаметра, а затем через кольцевую щель между поршнем и конусной поверхностью клапана отдачи.

При ходе отдачи жидкость из корпуса поступает в нижнюю полость цилиндра через перепускной клапан. По мере перемещения штока поршня часть жидкости просачивается через зазор между штоком и втулкой крышки. Для удаления этой жидкости и снятия ее давления на сальник в крышке предусмотрены два канала, по которым жидкость стекает в корпус.

Техническое обслуживание амортизаторов сводится к периодической проверке надежности их крепления и эффективности работы. После первых 3000 км пробега автомобиля необходимо подтянуть гайку корпуса. При появлении течи жидкости, не устраняемой подтягиванием гайки, амортизатор необходимо снять с автомобиля, разобрать и устранить причину течи.

Исправный амортизатор при растяжении и сжатии в вертикальном положении должен оказывать равномерное сопротивление, большее при растяжении и меньшее при сжатии. Свободное перемещение штока или заклинивание указывает на неисправность амортизатора. Следует иметь в виду, что если до проверки амортизатор находился в горизонтальном положении, то часть жидкости могла перетечь из рабочего цилиндра в корпус через дроссельные отверстия клапанов, что приводит к снижению сопротивления амортизатора. Такой амортизатор следует тщательно прокачать, и, если он исправен, сопротивление восстановится.

Перед разборкой амортизатор нужно тщательно очистить от грязи, пыли и протереть ветошью, смоченной керосином или дизельным топливом. Рекомендуется следующий порядок разборки амортизатора для замены жидкости:1. Закрепить амортизатор за нижнюю головку в тисках и поднять шток с поршнем до отказа вверх; отвернуть специальным ключом (рис. 71) гайку корпуса.2. Легким покачиванием за верхнюю головку вынуть шток вместе с поршнем, крышкой цилиндра, уплотнительным кольцом, корпусом сальника с пружиной, шайбами, защитным кольцом штока и упорной шайбой.3. Слить отработавшую рабочую жидкость, вынуть рабочий цилиндр вместе с основанием клапанов из корпуса.4. Все детали разобранного амортизатора промыть в бензине или керосине и высушить. Нельзя применять для промывки растворитель или другой подобный состав, так как это может привести к порче сальников. После промывки проверить состояние сальников; изношенные, загрязненные или поврежденные сальники заменить.5. Закрепить в тисках корпус амортизатора за нижнюю головку в вертикальном положении, установить на место рабочий цилиндр и залить в него 0,75 л рабочей жидкости (см. карту смазки). Собрать амортизатор и проверить его работу.

Задняя подвеска

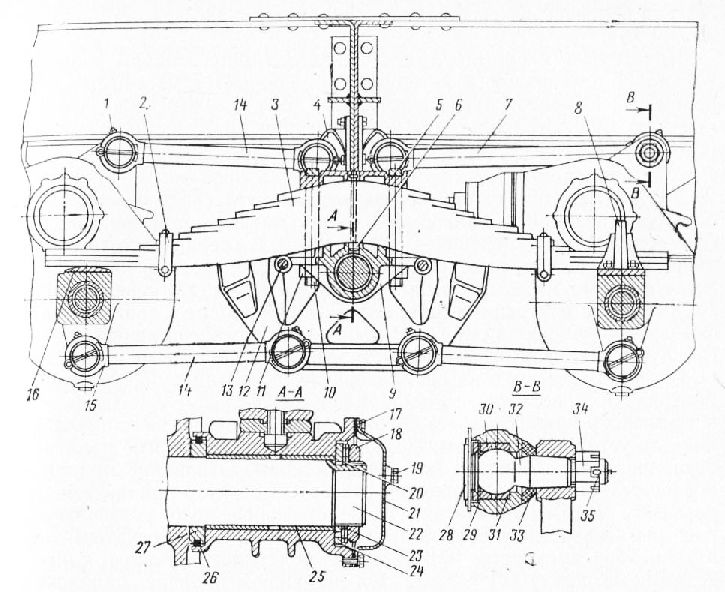

Задняя подвеска автомобилей (рис. 72) —балансирного типа, на двух продольных полуэллиптических рессорах, обеспечивает равные нагрузки на колеса среднего и заднего мостов. Подвеска соединена с лонжеронами рамы с помощью двух литых кронштейнов, отлитых из стали 35Л. На верхней плоскости кронштейнов просверлено по 12 отверстий для болтов крепления. На вертикальной стенке имеется отверстие диаметром 100+o,i2o мм, в которое своими шеи-ками входит ось балансира. В нижней части кронштейна расположены два конических Отверстия (конусность 1 : 8) для установки пальцев реактивных штанг.

Рис. 71. Ключ для гайки амортизатора

Рис. 72. Задняя подвеска:1— пресс-масленка; 2 —стяжной хомутик рессоры; 3 —рессора; 4 — кронштейн реактивных штанг; 5 — накладка рессоры; 6 — центровой болт; 7 — длинная реактивная штанга; 8 — кронштейн-ограничитель; 9 — балансир; 10 — стремянка; 11— гайка стремянки; 12 — кронштейн оси балансира; 13 — стяжная шпилька балансира; 14 — короткая реактивная штанга; 15 — наконечник реактивной штанги; 16 — подкладка рессоры; 11 — прокладка крышки балансира; 18 — контргайка; 19 — пробка маслоналивного отверстия; 20— замковая шайба; 21 — крышка балансира; 22 — ось балансира; 23 — замковая шайба; 24 — гайка балансира; 25 — втулка балансира; 26 — уплотнительное кольцо балансира; 27 — упорное кольцо; 28 — пробка наконечника реактивной штанги; 29 — амортизационная шайба; 30 — наружный сухарь шарового пальца; 31 — внутренний сухарь шарового пальца; 32—шаровой палец; 33 — уплотнительное кольцо; 34 — гайка шарового пальца; 35 — шплинт

Ось балансира откована из стали диаметром 105 мм. В средней части ось изогнута по радиусу 130 мм. Шейки под отверстия в кронштейнах имеют диаметр 100 мм, а шейки под установку балансиров — диаметр 90 мм после накатки до 8-го класса чистоты. Кронштейны напрессованы на шейки оси и приварены к ней через окна, расположенные на стенках прилива для отверстия под шейки оси. Изгиб оси направлен вниз и вперед под углом 30° для обеспечения свободного прохода карданного вала к заднему мосту.

Вплотную к кронштейнам на шейки оси напрессованы упорные кольца с канавкой, в которую устанавливается уплотнительное кольцо. Упорное кольцо изготовлено из стали, уплотнительное — из маслостойкой резины. Внутренний диаметр уплотнительного кольца 12712,0 мм, сечение — круг диаметром 7 мм. Литой-балансир с двумя запрессованными бронзовыми втулками

25 после установки на шейки оси ограничивается от смещения в осевом направлении гайкой. Гайка затягивается так, чтобы балансир мог быть повернут усилием руки. В сверление тела гайки запрессован штифт, выступающий над ее поверхностью на 4,5±0,5 мм. На штифт и ось балансира устанавливается замковая шайба, выступ на внутреннем отверстии которой входит в канавку, про-фрезерованную вдоль резьбовой шейки оси. Замковая шайба контргайки специальной выдавкой установлена в отверстие замковой шайбы, после чего на ось навернута контргайка. На грань контргайки отгибается ус замковой шайбы 20.

Балансир представляет собой отливку из стали 35Л с площадкой для установки рессоры. По концам площадки отлиты приливы, ограничивающие боковое смещение рессоры. Основание приливов после установки и закрепления рессоры стянуто шпильками размером М24Х160, что обеспечивает поперечную устойчивость рессоры. Отверстие в теле балансира выполнено ступенчатым: под втулки — диаметром 96 мм и под уплотнительное кольцо — диаметром 139,1 мм нa наружном фланце балансира просверлено шесть отверстий с резьбой М8 для крепления штампованной крышки. Между балансиром и крышкой установлена уплотнительная прокладка из картона толщиной 1 мм. В крышку вварена бобышка с резьбовым отверстием, закрытым пробкой, для заливки масла во внутреннюю полость балансира. Устанавливать крышку нужно так, чтобы вваренная в нее бобышка находилась выше оси балансира. Отверстие в бобышке определяет уровень масла в балансире, и поэтому, менять положение крышки не разрешается.

Втулки изготовлены из бронзы АЖМЦЮ-3-1,5 или АЖН10-44 и окончательно обрабатываются до диаметра 90 мм после запрессовки в балансир. Для обеспечения оптимального распределения смазки вдоль сравнительно длинной шейки оси балансира на поверхности бронзовых втулок профрезерованы три продольные радиусные канавки глубиной 1 мм. Угол между канавками 60 градусов. Втулки запрессованы в балансир так, чтобы средняя канавка располагалась внизу.

К верхней площадке балансира двумя стремянками крепится полуэллиптическая рессора. Между стремянками и рессорой установлена литая из стали 35Л накладка. Внутренняя поверхность накладки выполнена по радиусу 500 мм и плотно прилегает к рессоре. На наружной поверхности накладки предусмотрены две поперечные канавки, фиксирующие взаимное расположение стремянок. В центре накладки просверлено отверстие для размещения гайки центрового болта рессоры. Стремянки изготовлены из стали 40Х. Концы стремянок закреплены в отверстиях балансира высокими гайками с резьбой М30Х2.

Задняя рессора состоит из пакета листов, изготовленных из полосовой пружинной стали. Листы стянуты центровым болтом М14, изготовленным из стали 40Х. Их твердость после термообработки НВ 241—286.

Для придания необходимой усталостной прочности листы рессоры подвергнуты закалке в специальных штампах до твердости НВ 363—444. Коренные листы рессоры имеют одинаковую длину и фиксируются друг с другом специальной выдавкой по периметру отверстия под центровой болт таким образом, что выступ верхнего листа входит в углубление нижнего. Для предупреждения бокового смещения листов служат два хомутика 2 из полосовой стали, приклепанные по концам восьмого листа рессоры. Хомутики стянуты болтами М12Х140. Для предупреждения изгиба концов хомутика стяжным болтом между щечками хомутика установлена распорная трубка длиной 104 мм.

Рессору в сборе подвергают осадке, после чего сортируют на две группы в зависимости от стрелы прогиба: к 1-й группе относятся рессоры со стрелой 123+10 мм (120+10 мм), их маркируют белой краской. Ко 2-й группе относятся рессоры со стрелой 123_ю мм (120-ю мм), их не маркируют. На автомобиль устанавливаются рессоры только одной группы. Концы рессоры опираются на специальные опоры 16, приваренные к балкам мостов. Опоры изготовлены из стали 45 и термообработаны до твердости HRC 40—48. Поверхность опоры, сопрягаемая с нижним коренным листом рессоры, имеет выпуклость, что резко снижает износ листа. Перемещение задних ведущих мостов вниз при их зависании ограничивают специальные кронштейны-ограничители, отлитые из стали 35Л и закрепленные на балке моста четырьмя шпильками.

Задние ведущие мосты соединены с подвеской автомобиля шестью реактивными штангами, длина и точки закрепления которых выбраны так,, чтобы перемещение мостов относительно рессор было минимальным. Четырьмя штангами внизу мосты соединены с кронштейнами оси балансиров. Две штанги вверху соединяют редукторы мостов через специальные приливы на картерах с кронштейнами, установленными на поперечине № 4. Нижние и передняя верхняя реактивные штанги взаимозаменяемы, их длина (между осями шаровых пальцев) равна 530 мм. Задняя верхняя реактивная штанга имеет длину 680 мм. Реактивная штанга состоит из трубы с наружным диаметром 48 мм и толщиной стенки 8 мм, изготовленной из стали, и наконечников, изготовленных из стали, с шарнирами.

После обработки наконечники запрессовываются в расточки трубы и привариваются к ней дуговой сваркой. Каждый шарнир наконечника состоит из сухарей, шарового пальц, амортизационной шайбы и пробки.

Сухари шарового пальца изготовлены из стали, их сферическая поверхность закалена токами высокой частоты на глубину 1,2— 2,0 мм до твердости HRC 56—61. Сухари различаются высотой: внутренний сухарь имеет высоту 19,5±0,42 мм, высота наружного сухаря равна 14±0,43 мм. Шаровой палец изготовлен из стали 55ПП, сфера его имеет диаметр 60 мм и обработана до 7-го класса чистоты. Переход между конусной частью (1:8) и сферой выполнен радиусом 5 мм. Поверхность сферы закалена токами высокой частоты на глубину 2—4 мм до твердости HRC 56—62. Сферическая поверхность шарового пальца расположена между внутренним и наружным сухарями, которые прижимаются к ней пробкой и амортизационной шайбой, изготовленной из маслостой-кой резины. Пробка ввернута в резьбовую часть наконечника штанги до упора, а затем отпущена наполовину оборота и зафиксирована в таком положении шплинтом.

Деформация резинового кольца устраняет возможность появления зазора между шаровой головкой пальца и сухарями. Смазка трущихся поверхностей шарниров осуществляется через пресс-масленку, ввернутую в коническое резьбовое отверстие в стенке наконечника реактивной штанги. Конусной частью палец устанавливается в отверстие прилива моста, редуктора или кронштейнов и крепится корончатой гайкой. Уплотнение выхода пальца из наконечника реактивной штанги осуществляется коническим уплотни-тельным кольцом 33 из маслостойкой резины.

Кронштейны верхних реактивных штанг отлиты из стали и закреплены болтами к поперечине № 4 рамы автомобиля. Момент затяжки болтов 8—10 кгс-м. Кронштейны балансирной тележки крепятся болтами М16 к подкладкам лонжеронов и поперечине № 4. Момент затяжки болтов 12—14 кгс-м. Болты изготовлены из стали 40ХН и термообработаны. Между рамой и кронштейнами балансира с 1973 г. устанавливаются подкладки, выравнивающие плоскости нижних полок лонжеронов и поперечины. Это позволило исключить вытягивание и обрыв болтов крепления кронштейнов и резко сократить периодичность подтягивания болтовых соединений.

Техническое обслуживание задней подвески заключается в проверке деталей крепежа, обязательной смазке листов рессор графитовой смазкой при очередной их разборке, регулировке степени затяжки шаровых пальцев реактивных штанг, смазке трущихся поверхностей согласно рекомендациям карты смазки.

После первой 1000 км пробега автомобиля нужно расшплинто-вать и подтянуть гайки шаровых пальцев реактивных штанг. Момент затяжки гаек — не менее 60 кгс-м. С целью предупреждения среза центрального болта необходимо периодически подтягивать гайки стремянок моментом не менее 60 кгс-м. Подтягивать гайки стремянок задних рессор необходимо только на загруженном автомобиле.

При ослаблении шарнирного соединения реактивных штанг задней подвески вследствие износа сухарей или шаровых пальцев следует расшплинтовать пробк, завернуть ее до отказа специальным ключом, затем отвернуть наполовину оборота до совпадения прорези с отверстием под шплинт в наконечнике и зашплинтовать. Если люфт не устраняется, необходимо заменить резиновые амортизационные шайбы или детали шарнира.

При установке балансира на ось или ослаблении его крепления нужно вначале затянуть гайку до отказа, а затем отпустить ее на 1/12 оборота; при этом балансир должен поворачиваться на оси усилием руки. После этого гайку надо закрепить замковой шайбой, надеть замковую шайбу и затянуть контргайку, законтрив ее замковой шайбой. Ни в коем случае нельзя допускать эксплуатацию автомобиля с повышенным осевым люфтом балансиров, так как это может привести к срыву резьбы на оси и гайках.

Читать далее: Рулевой механизм КрАЗ

Категория: - Автомобили КрАЗ

Главная → Справочник → Статьи → Форум

stroy-technics.ru

Передняя и задняя подвески автомобиля Краз

Запасные части для грузовых автомобилей Урал, Краз, МАЗ, Камаз. Детали двигателей ЯМЗ-236, ЯМЗ-238

__________________________________________________________________________

__________________________________________________________________________

Передняя и задняя подвески автомобиля Краз

___________________________________________________________________________

Передняя подвеска автомобиля Краз-255, Краз-260

Чаще всего неисправностями передней подвески КРАЗ-255, КРАЗ-260, вызывающими необходимость проведения текущего ремонта, являются:

- погнутость балки передней оси;

- износ посадочных мест под шкворни в балке;

- износ шкворней и втулок;

- поломка листов рессор и обрыв центровых болтов;

- износ шеек под подшипниками на поворотных цапфах;

- разрушение резиновых подушек рессор;

- отказ в работе амортизаторов.

Снятие и разборка передней подвески Краз-255, Краз-260

Переднюю ось (подвеску) автомобиля Краз-255, Краз-260 в сборе с рессорами, рулевыми тягами и ступицами снимают в следующей последовательности:

Рис. 11. Передняя подвеска Краз-255, Краз-260

1 —-рама автомобиля; 2 — передний кронштейн рессоры; 3— амортизатор; 4 — задний кронштейн рессоры; 5 — подушка рессоры; 6 — крышка заднего кронштейна: 7 — рессора; 8 — стремянки; 9 — накладка рессоры; 10— крышка переднего кронштейна

Снять крышки 6 и 10 (рис. 11) передних рессор.

Отвернуть гайки шаровых пальцев и отъединить продольные рулевые тяги от ведущего рычага рулевого механизма и двуплечего рычага усилителя рулевого управления.

Отъединить и снять амортизаторы 3. Отъединить воздушные тормозные шланги.

Поднять раму автомобиля подъемным устройством на высоту, позволяющую выкатить переднюю ось в сборе. Поставить под переднюю часть рамы козлы. Снять колеса со ступиц.

Порядок разборки передней оси Краз-255, Краз-260

Отъединить стремянки 8 и снять рессоры 7. Снять продольные и поперечные рулевые тяги. Отвернуть гайки крепления поворотных рычагов Краз-255, Краз-260 и снять поворотные рычаги рулевой трапеции.

Рис. 12. Передняя ось и ступица переднего колеса Краз-255, Краз-260

1— внутренний подшипник ступицы; 2 — ступица; 3—гайка; 4 — замковая шайба; 5 —контргайка; в — крышка ступицы; 7 — наружный подшипник ступицы; 8 — тормозной барабан; 9 — тормозная колодка; 10 — тормозной диск; 11 — сальник; 12 — поворотная цапфа; 13 — шкворень поворотной цапфы; 14 — упорный подшипник поворотной цапфы; 15—балка передней оси; 16 — маслоотражатель

Снять крышки 6 (рис. 12) ступиц и отвернуть контргайки 5. Снять шайбы контргаек, замковые шайбы 4 и отвернуть гайки 3.

Снять ступицы 2 в сборе с тормозными барабанами 8. При необходимости снять тормозные барабаны.

Отъединить и снять тормозные цилиндры и регулировочные рычаги.

Снять тормозные колодки, предварительно освободив их от стяжных пружин и сняв стопоры осей

Снять тормозные диски, предварительно отвернув болты их крепления. Выпрессовать шкворни, предварительно отвернув гайки.

Снять поворотные цапфы 12.

Ремонт деталей передней подвески Краз-255, Краз-260

Балку передней оси (подвеску) Краз-255, Краз-260 следует править в холодном состоянии под прессом. Стрела прогиба балки в горизонтальной плоскости на длине между серединами площадок рессор допускается не более +3 мм.

Изношенные отверстия оси под головку центрового болта рессоры заваривают и сверлят новые диаметром 21 мм.

При длительной эксплуатации возможен износ отверстий под шкворни в балке моста Краз-255, Краз-260.

Износ может наступить и раньше, если в период эксплуатации нет должного контроля за степенью затяжки гаек шкворней. Такой износ восстанавливают ремонтом отверстия в балке и установкой нового шкворня и втулок.

Как правило, изношенные детали шкворневой группы подлежат замене.

Характерными дефектами поворотных цапф подвески Краз-255, Краз-260 являются:

- износ отверстий под втулки шкворня, износ шеек под подшипниками ступицы, износ отверстий под рычаги рулевой трапеции и срыв резьбы на хвостовике.

Втулки шкворня поворотной цапфы подлежат замене при зазоре в сопряжении со шкворнем более 0,1 мм.

Запрессованные в поворотную цапфу ремонтные втулки обрабатывают и калибруют разверткой до размера, соответствующего подготовленному для замены шкворню.

Порядок выполнения работ:

В одну из шеек поворотной цапфы Краз-255, Краз-260 запрессовать бронзовую втулку, а во вторую установить направляющую втулку.

Износ шпоночного паза в отверстии поворотной цапфы допускается до 12,3 мм по ширине.

Допускается износ внутренних поверхностей ушек поворотных цапф под головку балки передней оси до размера 124,0 мм.

Лопнувшие листы и листы, имеющие трещины, следует заменить.

Перед сборкой рессоры Краз-255, Краз-260 смазать листы графитной смазкой. Допускается для смазки листов применять смесь масел, состоящую из солидола, нигрола и графита.

При сборке рессор Краз-255, Краз-260 выполнять следующие требования:

Головки заклепок крепления чашек не должны выступать над поверхностью листов.

Зазор между плоскостями чашек и листов не должен превышать 1,5 мм;

После затяжки гайки стяжного болта и болтов хомутов резьбу на болтах раскернить.

При нагрузке 2000 кг прогиб рессоры от свободного состояния должен быть в пределах 85±8 мм.

При установке рессоры КРАЗ в кронштейны болты крышек затягивать с выпрямленной рессорой.

Тяги рулевой трапеции Краз-255, Краз-260

Дефектами тяг трапеции Краз-255, Краз-260 могут быть:

- износ шаровых пальцев и их сухарей, поломки пружин сухарей, износ отверстий в рулевых тягах в месте прохода шарового пальца.

Допустимый без ремонта диаметр отверстия под шаровой палец в продольной рулевой тяге — 40,5 мм (номинальный— 38,5 мм).

Погнутости тяг устраняют правкой. Срыв резьбы под наконечники тяг устраняют наплавкой и последующей обработкой под номинальный размер.

Изношенные детали шарниров рулевых тяг Краз-255, Краз-260, как правило, заменяют новыми.

При сборке тяг рулевой трапеции Краз-255, Краз-260 полости наконечников наполнить солидолом. Сухарь пальца должен свободно перемещаться в отверстии наконечника.

Опорную пяту завернуть до отказа, а затем отвернуть до положения, при котором возможна установка болта опорной пяты. Шаровой палец должен качаться от руки.

При отпущенных стяжных болтах на тягу должны свободно навертываться наконечники.

После сборки и установки рулевых тяг Краз-255, Краз-260 рулевую трапецию отрегулировать.

Ступицы передних колес автомобиля Краз-255, Краз-260

В ступицах Краз-255, Краз-260 после длительной эксплуатации могут появиться трещины на ребрах жесткости или поломка шпилек колес. Обычно эти дефекты являются следствием систематических перегрузок автомобиля и отсутствием контроля за состоянием крепления передних колес.

При обнаружении этих дефектов ступицу и шпильки немедленно заменить. Эксплуатировать автомобиль с трещинами в ступицах запрещается.

Сборка передней подвески Краз-255, Краз-260

Установить и закрепить в поворотных цапфах рычаги рулевой трапеции.

Установить на балку передней оси Краз-255, Краз-260 поворотные цапфы, для чего:

установить шайбу со сферической поверхностью, упорный подшипник 14 (см. рис. 2), регулировочные шайбы толщиной 0,15 и 0,3 мм, шкворень 13 и стальную распорную втулку в верхнюю бобышку поворотной цапфы:

- проверить зазор между верхней бобышкой поворотной цапфы и балкой. Зазор должен быть не более 0,2 мм. При большем зазоре добавить регулировочные шайбы;

- установить уплотнительное кольцо шкворня, защитную шайбу уплотнительного кольца, замковую шайбу гайки, навернуть и затянуть гайку шкворня, отогнуть замковую шайбу на грань гайки;

- установить в нижнюю бобышку поворотной цапфы заглушку и раскернить ее.

Установить продольную рулевую тягу Краз-255, Краз-260, для чего:

- на шаровые пальцы тяги установить сальники, крышки и пружины сальников;

- соединить шаровые пальцы тяги с поворотными рычагами, затянуть и зашплинтовать гайки шаровых пальцев.

Установить тормозные диски 10 и маслоотражатели 16, тормозные колодки 9, оси тормозных колодок, разжимные кулаки и стяжные пружины колодок.

Собрать и установить ступицы Краз-255, Краз-260, для чего:

- запрессовать наружные обоймы внутренних подшипников 1, установить в них подшипники и запрессовать сальники 11 ступицы; запрессовать наружные обоймы наружных подшипников 7;

- наполнить внутренние полости ступиц солидолом и смазать подшипники, установить ступицы на оси поворотных цапф;

- установить наружные подшипники 7 и отрегулировать их.

Установить передние колеса Краз-255, Краз-260 и отрегулировать их схождение.

Снятие и разборка задней подвески автомобиля Краз-255, Краз-260

Для снятия задней подвески Краз-255, Краз-260 с рессорами и ведущими мостами необходимо:

- отъединить промежуточный карданный вал и карданный вал среднего моста Краз-255, Краз-260;

- отъединить трубопроводы пневматической системы тормозов среднего и заднего мостов и тройника на четвертой поперечине рамы;

- отъединить верхние реактивные штанги от кронштейнов на четвертой поперечине рамы.

Связать освободившиеся концы реактивных штанг Краз-255, Краз-260 проволокой для удобства выкатывания тележки из-под автомобиля;

- отвернуть болты крепления кронштейнов оси балансиров;

- поднять заднюю часть рамы и выкатить заднюю тележку вместе с мостами;

- установить на козлы заднюю часть рамы автомобиля.

Рис. 13. Задняя подвеска автомобиля Краз-255, Краз-260

1— рама автомобиля; 2 — ведущие мосты; 3— верхние реактивные штанги; 4 — центровой болт рессоры; 5 — кронштейн реактивной штанги; 6— накладка рессоры; 7— рессора; 8 — нижние реактивные штанги; 9 — кронштейн оси балансиров; 10 — балансир; 11 — стремянка рессоры; 12— гайка стремянки; 13 — пробка; 14 — контргайка балансира; 15 — замковая шайба контргайки; 16 — крышка балансира; 17 — ось балансира; 18 — замковая шайба гайки; 19— ганка балансира; 20 — пробка наконечника реактивной штанги; 21 — амортизационная шайба; 22 и 23 — сухари шарового пальца; 24 — шаровой палец; 25—уплотнитель шарового пальца: 26 — гайка; 27 — уплотнительное кольцо балансира; 28 — упорное кольцо балансира; 29— стяжная шпилька балансира

Заднюю тележку автомобиля Краз-255, Краз-260 разбирают в следующей последовательности:

Ослабить стяжные шпильки 29 (рис. 13) щек балансиров и отвернуть гайки стремянок.

Поддерживая ось балансиров подъемным устройством, с тем чтобы она не упала, снять стремянки рессор и рессоры.

Отвернуть гайки шаровых пальцев, снять реактивные штанги и откатить ведущие мосты.

Снять крышки 16 балансиров, отогнуть замковые шайбы 15, отвернуть контргайки 14, снять замковые шайбы 15 и 18, отвернуть гайки 19 и снять балансиры 10.

Для снятия ступиц задних колес Краз-255, Краз-260 необходимо:

- отвернуть гайки крепления колес и снять колеса;

- отвернуть гайки фланцев полуосей, снять пружинные шайбы и при помощи отжимных болтов отделить фланцы, снять прокладки и вынуть полуоси;

- отвернуть контргайки подшипников ступицы, снять замковые шайбы, отвернуть гайки и снять ступицы вместе с тормозными барабанами;

- при необходимости выпрессовать наружные кольца подшипников ступицы.

Для выпрессовки колец подшипников необходимо отвернуть гайки крепления тормозного барабана Краз-255, Краз-260 и отделить тормозной барабан от ступицы, предварительно нанеся метки на барабане и ступице.

Тормозные барабаны и ступицы разукомплектовывать не следует;

- вынуть маслоотражатель и сальник;

- удалить смазку из внутренней полости ступицы и упереть захват съемника в торец снимаемого кольца через имеющиеся в упорном бурте ступицы вырезы;

- вставить в отверстие захвата винт съемника, надеть на него упорную скобу и шайбу и, вращая вороток, выпрессовать кольцо;

- аналогичную операцию повторить и со вторым кольцом.

Возможные неисправности задней подвески Краз-255, Краз-260:

- поломка и трещины листов рессор;

- износ коренных листов в зоне контакта со сферическими подушками мостов;

- обрыв центрового болта и поломка хомутов;

- срыв резьбы на стремянках и трещины стремянок;

- поломки щек балансиров в зоне отверстий под шпильки;

- ослабление и обрыв болтов крепления кронштейнов оси балансирной подвески;

- износ шарниров реактивных штанг Краз-255, Краз-260;

- поломка или износ пружинных шайб сухарей шаровых пальцев;

- срыв резьбы на оси подвески;

- трещины кронштейнов оси балансирной подвески Краз-255, Краз-260;

- поломки кронштейнов реактивных штанг, установленных на четвертой поперечине рамы;

- износ втулок балансиров;

- течь масла через уплотнительные кольца балансиров.

Ремонт и сборка задней подвески автомобилей Краз-255, Краз-260

Листы рессор, имеющие трещины или выработку от сопрягаемого листа более 1 мм, следует браковать.

При наличии трещин и незначительного износа листы задних рессор Краз-255, Краз-260 могут быть переделаны на более короткие и использованы для сборки рессор.

Листы рессор проверяют на радиус кривизны и при необходимости рихтуют. Изношенные нижние коренные листы меняют местами со вторыми коренными листами.

Стремянки Краз-255, Краз-260, имеющие трещины или срыв резьбы, заменяют, а трещины накладок рессор заваривают и зачищают. Подкладки рессор, износившиеся на 2/3 своей толщины, заменяют новым.

При сборке рессоры Краз-255, Краз-260 необходимо соблюдать следующие требования:

Прилегание рабочих концов листов обязательно.

Каждую рессору задней подвески автомобиля Краз-255, Краз-260 после сборки подвергают осадке на подвижных опорах до прогиба 150 мм от свободного состояния (под нагрузкой 20 900 кг). Рессора, подвергнутая осадке, не должна давать остаточных деформаций от нагрузки 7000 кг.

После затяжки гаек резьбовые концы болтов хомутов и центровых болтов раскернить или расклепать.

Хомуты рессор не должны препятствовать свободному перемещению листов во время работы рессоры.

Смещение листов рессоры задней подвески Краз-255, Краз-260 по ширине по отношению к первому листу допускается не более 2,5 мм.

Втулка балансиров, сальники балансиров, шаровые пальцы и сухари реактивных штанг, наконечники реактивных штанг, упругие пружины или резиновые шайбы шаровых пальцев, изношенные в процессе эксплуатации, подлежат замене новыми.

Трещины сварки в местах приварки оси балансирной подвески к кронштейнам подвески не являются браковочным признаком и могут быть устранены дополнительной сваркой в местах трещин.

При сборке балансира задней подвески Краз-255, Краз-260 с осью необходимо соблюдать следующую последовательность:

Установить на ось упорное кольцо балансира, а в выточку упорного кольца — уплотнительное кольцо.

Запрессовать в балансир втулку, используя пресс и специальную оправку.

Ось и втулки балансира Краз-255, Краз-260 смазать автотракторным трансмиссионным маслом н установить балансир на ось.

Установить гайку балансира и затянуть ее так, чтобы балансир проворачивался на оси от небольшого усилия руки без ощутимого продольного люфта.

Установить замковую шайбу так, чтобы ее отверстие совпало со штифтом гайки.

Установить замковую шайбу контргайки выступом в отверстие замковой шайбы гайки.

Затянуть до отказа контргайку и застопорить ее отгибанием края шайбы на грань гайки.

При сборке реактивных штанг задней подвески Краз-255, Краз-260 необходимо выполнить следующие требования:

Гнездо наконечника реактивной штанги перед установкой в него пальца наполнить солидолом.

Между наружным сухарем и пробкой устанавливают упругую пружину или резиновую шайбу.

Пробку ввернуть в гнездо до упора и отвернуть па пол-оборота, затем установить шплинт. В собранной штанге шаровой Краз-255, Краз-260 палец должен вращаться от руки.

Ступицы заднего и среднего мостов Краз-255, Краз-260 могут иметь следующие неисправности:

- Срыв резьбы в отверстиях под шпильки фланца полуоси

- обрыв шпилек полуоси

- обрыв шпилек колес

- износ посадочных мест под подшипник и обойму сальника.

Сломанные шпильки полуоси и шпильки колес заменяют новыми.

Износ резьбы в отверстиях под шпильки полуоси восстанавливают нарезанием резьбы увеличенного ремонтного размера и установкой ремонтных шпилек.

Износ посадочных мест под подшипники и посадочного пояска под кольцо ремонтируют постановкой втулок с последующей обработкой под номинальный размер.

При сборке ступиц Краз-255, Краз-260 необходимо соблюдать следующее:

Упорное кольцо установить так, чтобы отверстие в кольце было совмещено со штифтом, запрессованным в торец суппорта.

Сальник запрессовать в гнездо ступицы большим диаметром обоймы в сторону роликового подшипника.

Перед установкой внутреннюю полость ступицы Краз-255, Краз-260 наполнить солидолом на половину емкости, смазать ролики подшипников солидолом и установить ступицу на кожух полуоси.

Ступицу со шпильками колес, имеющими левую резьбу, устанавливают на левую сторону моста, ступицу со шпильками с правой резьбой — на правую сторону.

После установки ступицы закрепить ее гайкой и отрегулировать затяжку подшипников.

Собирают заднюю подвеску Краз-255, Краз-260 и устанавливают ее в порядке, обратном разборке и снятию.

Моменты затяжки соединений деталей задней подвески Краз-255, Краз-260 следующие:

- гаек шаровых пальцев при установке реактивных штанг 60 кгм;

- гаек болтов крепления кронштейнов реактивных штанг к четвертой поперечине рамы 8—10 кгм

- болтов крепления кронштейнов балансирной подвески к раме 12—14 кгм;

- гаек стремянок рессор (затягивают на разгруженном автомобиле) 60 кгм

Гайки стяжных шпилек балансиров затягивают после установки рессор.

_________________________________________________________________________

_________________________________________________________________________

_________________________________________________________________________

_________________________________________________________________________

- Гидроусилитель руля Маз-5551, 5549, 5335, 5336, 5337

- Передняя ось и рулевые тяги Маз-5551, 5549, 5335, 5336, 5337

- Регулировка сцепления Маз-5551, 5549, 5335, 5336, 5337

- Регулировка и ремонт КПП Маз-5551, 5549, 5335, 5336, 5337

- Ремонт и обслуживание заднего моста Маз-5551, 5549, 5335, 5336, 5337

- Детали переднего моста и рулевые тяги Маз-5516, 5440

- Рулевое управление Маз-5516, 5440

- Детали ведущих мостов Маз-5516, 5440

autotextrans.ru

Ремонт оси балансира КАМАЗ

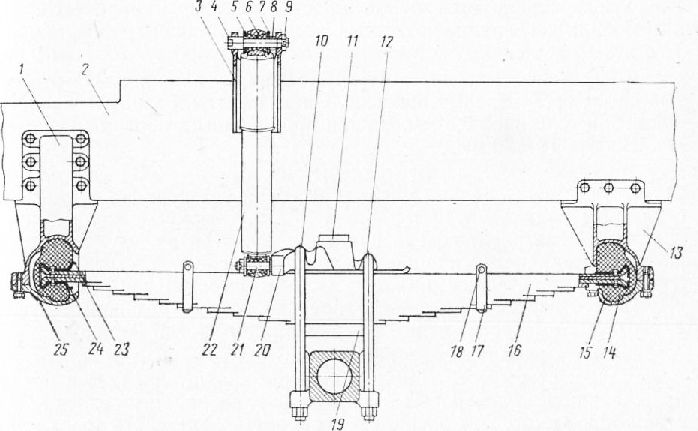

Задняя подвеска автомобилей КАМАЗ, имеет балансирное устройство, запресованное в кронштейн оси балансира и выполняющей роль стяжки. Опоры рессоры и нижние реактивные рычаги для улучшения ремонтоспособности выполнены съемными. Опоры зафиксированы от перемещения установочными пластинами. Для ограничения хода мостов вниз на опорах рессор установлены ограничители качания мостов.

При ремонте балансирной подвески в первую очередь проверяется состояние реактивных тяг, рессор, стремянок и балансирных башмаков. В случае износа осей и втулок башмаков балансирного устройства выше допустимого отшлифуйте оси до устранения следов износа и установите ремонтные (уменьшенные по внутреннему диаметру) втулки.

Номинальные размеры оси 88 миллиметров, втулки башмака 87,5 миллиметра, размер ремонтной втулки приблизительно 84 миллиметра. Номинальный зазор между осью и втулками должен быть 0,120 - 0,305 мм. Допустимый без ремонта зазор между осью и втулками не более 1,0 мм. При свободном ходе втулок их необходимо заменить на новые, либо ремонтные, так же следует заменить манжету балансира (кат. № 864117, 145*115*1,2), пыльник (кат. № 5320-2918180), защитную чашку (кат. №5320-2918184) и гайку (кат. № 5320-2918184), прошприцевать башмаки через пресс-масленку. При обнаружении трещин в рессорных листах их необходимо заменить номинальной толщиной коренного листа 12 миллиметров, максимальный 18 миллиметров. Лист рекомендуется промерять рулеткой и штангельциркулем для предоставления точной информации продавцу. При сборке рессор смажьте графитовой смазкой трущиеся поверхности листов, так же смажьте ушки и пальцы передних рессор. Передние и задние рессоры устанавливаются на автомобиль попарно с разницей прогиба не более 10мм.

Для регулирования осевого зазора в башмаке балансирного устройства:

- поднимите автомобиль за раму и установите на подставки. Обеспечьте возможность поворачивания балансира, отделив концы задней рессоры от опор мостов или сняв рессоры;

- заверните разрезную гайку так, чтобы балансир не поворачивался от руки

- отверните гайку на 1/6 оборота, затяните стяжной болт и проверьте возможность поворачивания балансира от руки. Если балансир не поворачивается, дополнительно отпустите разрезную гайку, предварительно ослабив стяжной болт.

Стремянки при необходимой замене так же следует измерить. Замерять резьбу, шаг резьбы, ширину посадочного места, и длину стремянки от посадочного месте. При осмотре реактивных штанг следует обратить внимание на посадку пальцев в кронштейн, при свободном ходе пальцев, необходимо заменить пальцы. Номинальный размер посадочного места 43 миллиметра. При большей выработке можно попробовать пальцы автомобиля КРАЗ.

Пальцы прошприцевать через пресс-масленку.

При использовании пластиковых втулок, манжета балансира не используется, втулка сразу смазывается специальной набивкой идущей в комплекте.

Пальцы РМШ в обрезиненной оболочке не шприцуется.

aa36.ru

423800, Набережные Челны , база Партнер Плюс, тел. 8 800 100-58-94 (звонок бесплатный)