|

||||

|

|

звонок бесплатный

Наши сотрудники:

[email protected]

Екатерина - специалист по продаже а/м КАМАЗ

[email protected]

[email protected]

Техника в наличии

Тягач КАМАЗ 44108-6030-24

2014г, 6х6, Евро3, дв.КАМАЗ 300 л.с., КПП ZF9, бак 210л+350л, МКБ,МОБ,рестайлинг.

цена 2 220 000 руб.,

КАМАЗ 4308-6063-28(R4)

4х2,дв. Cummins ISB6.7e4 245л.с. (Е-4),КПП ZF6S1000, V кузова=39,7куб.м., спальное место, бак 210л, шк-пет,МКБ, ТНВД BOSCH, система нейтрализ. ОГ(AdBlue), тент, каркас, рестайлинг, внутр. размеры платформы 6112х2470х730 мм

цена 1 950 000 руб.,

Самосвал КАМАЗ 6520-057

2014г, 6х4,Евро3, дв.КАМАЗ 320 л.с., КПП ZF16, ТНВД ЯЗДА, бак 350л, г/п 20 тонн, V кузова =20 куб.м.,МКБ,МОБ, со спальным местом.

цена 2 700 000 руб.,

Самосвал 6522-027

2014, 6х6, дв.КАМАЗ 740.51,320 л.с., КПП ZF16,бак 350л, г/п 19 тонн,V кузова 12куб.м.,МКБ,МОБ,задняя разгрузка,обогрев платформы.

цена 3 190 000 руб.,

СУПЕР ЦЕНА

на АВТОМОБИЛИ КАМАЗ

| 43118-010-10 (дв.740.30-260 л.с.) | 2 220 000 |

| 43118-6033-24 (дв.740.55-300 л.с.) | 2 300 000 |

| 65117-029 (дв.740.30-260 л.с.) | 2 200 000 |

| 65117-6010-62 (дв.740.62-280 л.с.) | 2 350 000 |

| 44108 (дв.740.30-260 л.с.) | 2 160 000 |

| 44108-6030-24 (дв.740.55,рест.) | 2 200 000 |

| 65116-010-62 (дв.740.62-280 л.с.) | 1 880 000 |

| 6460 (дв.740.50-360 л.с.) | 2 180 000 |

| 45143-011-15 (дв.740.13-260л.с) | 2 180 000 |

| 65115 (дв.740.62-280 л.с.,рест.) | 2 190 000 |

| 65115 (дв.740.62-280 л.с.,3-х стор) | 2 295 000 |

| 6520 (дв.740.51-320 л.с.) | 2 610 000 |

| 6520 (дв.740.51-320 л.с.,сп.место) | 2 700 000 |

| 6522-027 (дв.740.51-320 л.с.,6х6) | 3 190 000 |

подробнее про услугу перегона можно прочесть здесь.

|

Нужны самосвалы? Обратите внимание на Ford-65513-02. |

КАМАЗы в лизинг

ООО «Старт Импэкс» имеет возможность поставки грузовой автотехники КАМАЗ, а так же спецтехники на шасси КАМАЗ в лизинг. Продажа грузовой техники по лизинговым схемам имеет определенные выгоды для покупателя грузовика. Рассрочка платежа, а так же то обстоятельство, что грузовики до полной выплаты лизинговых платежей находятся на балансе лизингодателя, и соответственно покупатель автомобиля не платит налогов на имущество. Мы готовы предложить любые модели бортовых автомобилей, тягачей и самосвалов по самым выгодным лизинговым схемам.Контактная информация.

г. Набережные Челны, Промкомзона-2, Автодорога №3, база «Партнер плюс».

тел/факс (8552) 388373.

Схема проезда

Кременчуцький автомобільний завод. Завод краз где находится

| холдингова компанія у формі відкритого акціонерного товариства | |

| Акціонерне товариство | |

| машинобудування | |

| автомобілебудування | |

| 1958 рік | |

| Україна | |

| Україна, м. Кременчук, вул. Київська, 62. | |

| Костянтин Жеваго | |

| вантажні автомобілі, вантажопідйомністю від 10 до 27 тонн. Модельний ряд автомобільної техніки марки КрАЗ включає 25 базових моделей і більш 150 модифі | |

uk.wikipedia.org

КрАЗ внутри и снаружи: feelek

Красноярский алюминиевый завод - один из крупнейших производителей алюминия в мире. При мощности 1 млн тонн алюминия в год, он уступает лишь Братскому заводу и производит 24% всего российского и 2,4% мирового алюминия.

1. Весь завод, к сожалению, посмотреть не получилось, в этот раз мы побывали в литейном цеху и на паре крыш, откуда хорошо видна сверху территория завода. О процессе производства алюминия на КрАЗе я когда-то подробно писал, кому интересно, читайте мой предыдущий репортаж с завода.

2. Алюминий, полученный в электролизных цехах, привозят сюда. В литейке его переплавляют, добавляя различные примеси, которые нужны для получения определенных характеристик конечной продукции.

3. Из "ковша" металл переливают в печь-миксер. Температура металла в миксере более 800 градусов.

4. Один ковш содержит от 3 до 5 тонн металла.

5. Готовая продукция завода - это слитки из алюминия или алюминиевых сплавов, а также алюминий высокой чистоты. Самые большие слитки, которые производятся на КрАзе, в длину 11,5 метров!

6. Такие слитки, напоминающие форму бруска, металлурги называют чушкА.

7. А механизм, который укладывает чушку, называют чушкоукладчик.

8. Расфасованные слитки несколько часов охлаждаются в литейном отделении.

9. Затем их с помощью погрузчиков увозят на склад готовой продукции.

10.

11. Так выглядит "мелкая чушка". Более объемные слитки перемещаются по цеху мостовыми кранами.

12.

13. Механизм, предназначенный для резки слитков.

14.

15. А так выглядит завод с высоты.

16. КрАЗ состоит из 25 корпусов электролиза, трех литейных отделений и отделения производства анодной массы.

17. Выбросы, которые выходят из труб, предварительно проходят через систему газоочистки. Там улавливается фтор и другие вредные составляющие. Фторидные соединения после этого вновь возвращаются в производство.

18. Каждый год количество выбросов постепенно снижается за счет перехода на более экологичные электролизеры, а также благодаря совершенствованию системы газоочистки.

19.

20. Рядом с КрАЗом находится также КрАМЗ (металлургический завод), Красноярская ТЭЦ-3 и несколько других более мелких промышленных производств.

21.

22.

23.

24. Закат над электрической подстанцией.

25.

26. Корпус АВЧ, где производится алюминий высокой чистоты.

27.

28. Электролизные цеха.

29.

30.

Спасибо пресс-службе РУСАЛа и "Комсомольской правде" за организацию фототура на завод!

feelek.livejournal.com

Красноярский алюминиевый завод: feelek

"РУСАЛ Красноярский алюминиевый завод" — второй по величине алюминиевый завод в мире. КрАЗ производит 27 % всего производимого в России алюминия и 3 % мирового производства. Производственная мощность КрАЗа - 1 млн тонн алюминия в год.

1. Завод построен в 1964 году на окраине Красноярска. КрАЗ работает от энергии Красноярской ГЭС, и потребляет около 70 % производимой ею электроэнергии. Сырьё поставляется с Ачинского глинозёмного комбината.

КрАЗ состоит из 25 корпусов электролиза (2233 электролизера), трех литейных отделений и отделения производства анодной массы.

2. Один из электролизных цехов. Цеха огромные, в каждом находится до 120 электролизеров. Для перемещения грузов используется специальный транспорт. А сами рабочие, чтобы передвигаться по достаточно большой заводской территории, нередко пользуются велосипедами.

3. Алюминий производится путем электролиза глинозема в расплавленном криолите. Для производства одной тонны алюминия-сырца требуется примерно 1938 кг глинозёма, 21,5 кг фтористых солей, 550 кг угольных электродов (анодной массы или обожжённых анодов) и до 16 000 квт-ч электроэнергии. Большинство электролизеров на заводе работает по технологии Содерберга.Эта технология была предложена в 1920-х годах норвежскими исследователями и была принята российскими металлургами как более экономичная и эффективная методика по сравнению с используемой ранее системой Холла-Эру. Самообжигающиеся аноды позволили снизить себестоимость алюминия и практически исключить «человеческий фактор» в процессе электролиза.

Электролизер в котором собственно и происходит получение алюминия.

4. Но прогресс не стоит на месте. В последнее время компания РУСАЛ сделала немало важных достижений в области снижения энергозатрат, решения экологических проблем и повышения производительности установок Содерберга.

5. В 2009 году специалисты РУСАЛа создали новое поколение электролизеров Содерберга. Новая технология получила название «Экологичный Содерберг». Ключевое преимущество заключается в том, что вместо традиционной анодной массы используется коллоидный анод. Он содержит низкое количество пека, который является основным источником выбросов смолистых веществ. Усовершенствованная конструкция электролизера обеспечивает его высокую герметичность, что дополнительно снижает количество выбросов. Сейчас по технологии «Экологичный Содерберг» работает около 200 электролизеров КрАЗа.

6. Кроме того, все электролизеры оборудовали системой автоматической подачи глинозёма. Раньше несколько раз в сутки происходила разгерметизация электролизера для загрузки свежим глиноземом. После установления АПГ этого делать уже не нужно, и электролизер в течение всего производственного цикла остается герметичным.

7. Алюминий в процессе электролиза оседает на дне ванны. Процесс происходит при температуре 955°С. Забирается расплавленный металл с помощью вакуумного ковша, который за раз может брать до 5 тонн.

8. Корпус, где производится алюминий высокой частоты (АВЧ).

9. АВЧ получают путем переработки первичного алюминия, «превращая» его в более чистый. Такая чистота нужна при использовании алюминия в высокотехнологичном производстве, поэтому АВЧ идет в основном на экспорт. Чистота такогометалла до - 99,996%. Для очистки используются специальные электролизеры.

10. Производительность электролизера АВЧ - 600 килограммов в сутки.

11. Еще одна технология, используемая на КрАЗе - это обожженный анод. По этой технологии работает около 280 электролизеров.

12. Суть технологии в том, что с единицы площади получается почти в 1,5 раза больше алюминия. Соответственно, значительно снижаются капитальные затраты. Кроме того, в этой технологии полностью герметичны электролизеры и выбросы почти отсутствуют.

13. Особенностью такого способа является предварительное изготовление специального анода — этот процесс довольно дорогой. Зато уже на этапе производства можно избавиться от множества вредных примесей.

14. Для того, чтобы выделить алюминий, подается огромный ток до нескольких сотен килоампер.

15. Для снижения выбросов вредных веществ в атмосферу на КрАЗе был запущен в работу комплекс газоочистных установок.

16. Благодаря «сухому» способу очистки газов, завод снизил выбросы по фтору, смолистым веществам, бензапирену, пыли. «Сухая» ступень очистки газов обеспечивает максимально технически достижимый уровень улавливания фторидов — до 99%.

17. Работающие до модернизации завода «мокрые» ступени газоочистки сохранены и они продолжают использоваться для «доочистки» газов и удаления SO2. Модернизация позволила сократить удельные выбросы предприятия: выбросы фтористого водорода были снижены в 1,5 раза, смолистых веществ – в 2,7 раза, бензо(а)пирена – в 2,5 раза. В 2009 году введением в эксплуатацию последней 23-й газоочистки, был завершен первый этап экологической модернизации КрАЗа.

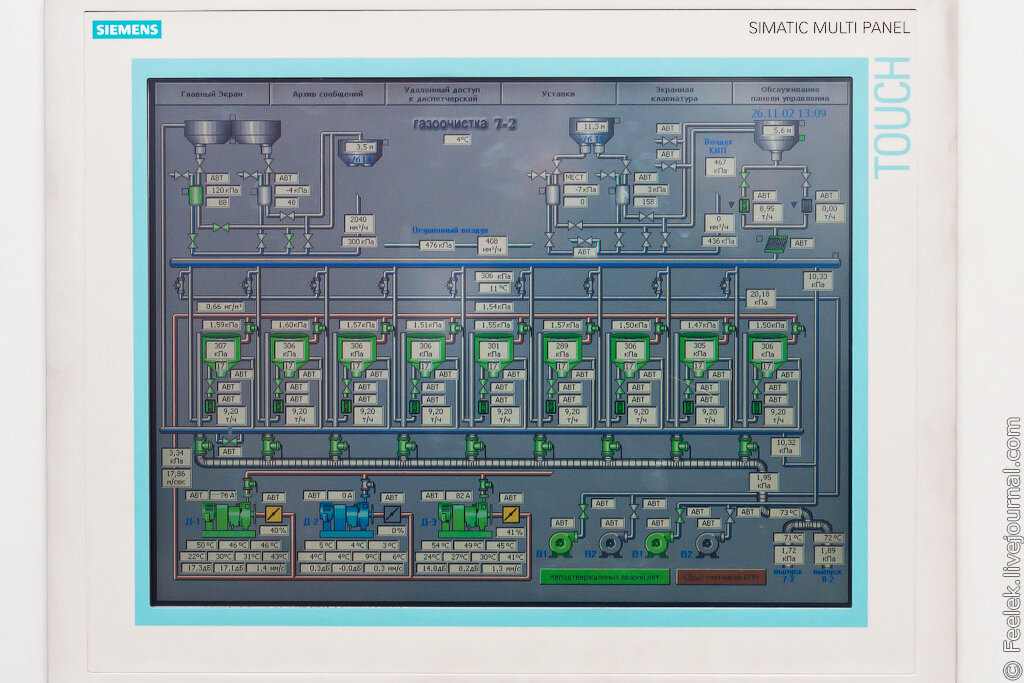

18. Сенсорная панель управления системой газоочистки.

19. В настоящее время идет второй этап экологической модернизации. Он включает в себя полную замену электролизеров Содерберга на технологию «экологического Содерберга».

20. Третьим этапом должно стать начало производства алюминия по принципиального новой технологии "инертный анод". При реализации данного подхода будут полностью исключены выбросы парниковых газов, фреонов, полиароматических углеводородов. Электролизер с инертным анодом будет производить кислород. На сегодняшний момент завершаются стадии научно-исследовательских, лабораторных исследований и стендовых испытаний. Разработана проектная документация на строительство Опытного корпуса электролизеров с инертными анодами. Строительство Опытного корпуса планируется реализовать до 2015 г. на площадке ОАО «РУСАЛ Красноярск».

21. Идем дальше. Литейный цех.

22. Миксер, в котором к алюминию добавляют различные добавки – легирующие материалы в соответствии с необходимыми характеристиками конечного продукта.

23. Готовая продукция завода.

24. Есть и более впечатляющие образцы. Длина слитков 11,5 метров. КрАЗ - единственный в в мире завод, который выпускает слитки такой длины.

25.

26. Перемещаются слитки с помощью мостового крана.

27.

28. Более мелкие перевозятся на погрузчиках.

29.

30.

31.

32. Из печи переплава алюминий заливается в "котел".

33. Далее алюминий перевозится к миксеру и заливается.

34.

35. Готовая продукция идет на завод КраМЗ (Красноярского металлургического завода) а также многим другим производителям алюминиевых изделий как российским, так и зарубежным.

Выражаю огромную благодарность пресс-службе "РУСАЛ Красноярск" за организацию съемки.

При использовании материалов блога обязательна активная ссылка на источник.

feelek.livejournal.com

Сергей Сазонов: «АвтоКрАЗ» обязательно выживет!

20 февраля, 2013

Генеральный директор холдинговой компании «АвтоКрАЗ», крупнейшего в Украине производителя грузовой техники, ответил на вопросы нашего корреспондента.

- Как бы Вы в двух словах охарактеризовали идеологию Ваших грузовиков?

- Просты, надежны и неприхотливы в работе. Автомобили со стальным характером.

- Основные преимущества техники КрАЗ в сравнении с другими производителями?

- Мощная рама и литые балки мостов автомобилей КрАЗ с большим запасом прочности, позволяющие грузовикам выдерживать огромные нагрузки, надежность и ремонтопригодность сделали автомобили КрАЗ незаменимыми для многих отраслей народного хозяйства, особенно для предприятий, производящих крупногабаритное спецоборудование, монтируемое на автомобильные шасси.

- Кто сегодня Ваш потребитель?

- Наиболее перспективными для реализации своей продукции мы видим рынки стран Латинской Америки, Южной Африки и Азиатско-тихоокеанского региона. В этом году мы нарастили поставки в Египет, Туркменистан, Казахстан, Азербайджан, возобновили поставки в Грузию, значительно активизировались поставки в страны Ближнего Востока. Хочу отметить, что «АвтоКрАЗ» усилил свои позиции в качестве поставщика ООН для миротворческих миссий. Основной потребитель автомобилей КрАЗ в Украине – горно-обогатительные комбинаты, строительные, дорожные и коммунальные организации. Что касается Российской Федерации, то это машзаводы, лесные хозяйства, предприятия нефтегазового комплекса.

- Какие новинки мы можем ожидать от КрАЗа в ближайшем будущем? Будет ли дальнейшее развитие бескапотного направления? Планируется ли использование, помимо Renault Kerax, какой-либо кабины от другого производителя?

- Планы по созданию новых моделей автомобилей, их освоению в производстве, как никогда, насыщенные. Мы намерены начать производство новых моделей с компоновкой «кабина над двигателем» - самосвалов КрАЗ С20.2, шасси КрАЗ Н12.2 и КрАЗ Н23.2, на которых будет установлена кардинально модернизированная каркасно-панельная кабина, а также автомобилей с рядным двигателем и интегральным пластиковым капотом, модернизированной серийной кабиной, модернизированным интерьером кабины, в частности панели приборов.

Мы развиваем сотрудничество со многими зарубежными компаниями, в том числе компанией Daimler, которая создала и изготовила для КрАЗа газовый двигатель. В ноябре планируем приступить к изготовлению тягача с таким двигателем.

КрАЗ сотрудничает с компанией DEUTZ, развивает отношения с французской Renault, рассматриваем вопрос о выпуске автомобилей с кабиной, изготовленной по лицензии MAN.

В последнее время «АвтоКрАЗ» активно занимается темой создания на шасси автомобилей КрАЗ различных бронированных машин. В общем, мы стараемся идти в ногу со временем и оперативно реагировать на потребности рынка.

- Введение Россией утилизационного сбора и ответные меры правительства Украины — как они отразились на продаже вашей техники в Россию? Не закроют ли эти меры российский рынок?

- Введение Россией утилизационного сбора негативно сказывается на продажах техники КрАЗ в Российскую Федерацию. Если ранее экспорт продукции в РФ, от общего объема продаж на внешние рынки, составлял более 50%, то в настоящее время этот показатель значительно снизился. C введением Россией утилизационного сбора практически сведены на «нет» поставки самосвалов 6х4 и 6х6, более чем на 50% сократились поставки лесовозов и тягачей. Что касается автомобильных шасси, то, как я уже говорил ранее, ввиду их определенных конкурентных преимуществ, для таких традиционных отраслей, как нефтегазодобыча, их экспорт сократился незначительно.

- Прорабатывался ли Вами вопрос, особенно в связи с введением утилизационного сбора, о создании сборочного производства на территории РФ?

- Вопрос о создании сборочных производств в Российской Федерации прорабатывался нами с рядом субъектов хозяйственной деятельности РФ. Ввиду востребованности кременчугских грузовиков на российском рынке такие предложения продолжают поступать и сейчас. Однако, необходимо отметить, что вопрос этот более сложный, чем кажется на первый взгляд. Во-первых, срок подачи заявок в реестр предприятий, принимающих на себя обязательства по утилизации, ограничен и закончился 1 октября этого года.

Кроме того, существующие особенности законодательной базы РФ по этому вопросу накладывают дополнительные технические требования на сборочное производство, в том числе, необходимость создания сварочного и окрасочного производства, а это, сами понимаете, серьезные инвестиции.

И наконец, требования по количеству пунктов приема утилизируемых транспортных средств достаточно жестки, и для предприятий, не имеющих монопольного присутствия на рынке России, выпускающих технику для определенных регионов и сегментных групп потребителей, а в нашем случае и для определенных климатических и дорожных условий, заведомо алогичны и «избыточны».

- Насколько известно, завод сегодня работает далеко не на полную мощность. Притом, что КрАЗ — градообразующее и бюджетоформирующее предприятие. Какие пути выхода из сложившейся ситуации Вы видите? Рассчитываете ли на господдержку либо на альянс с кем-либо из иностранных производителей?

- Благодаря предпринятым руководством ПАО «АвтоКрАЗ» комплексом мер, в числе которых выведение на рынок новых моделей и модификаций автомобилей, повышение потребительских качеств продукции, формирование льготных условий покупки и оптимизация цен, выход на новые рынки сбыта, нам удалось смягчить удары кризиса и мы делаем все для того, чтобы максимальными темпами ускорить выход из кризиса.

Мы стараемся закрепиться на рынках, на которых мы были ранее, не потерять доверие наших покупателей, обеспечивая сервис и гарантии наших автомобилей. Более того, мы получили выход на рынки стран, где ранее КрАЗ никогда не работал, например Филиппин, Македонии.

Кризис по-иному заставил нас посмотреть на некоторые вещи, в первую очередь - более пристально взглянуть на экономику. Именно в эти трудные годы был выстроен системный подход по снижению затрат. Кроме этого, была проведена оптимизация всех видов затрат.

Сегодня мы вовлекаем в оборот ресурсы, на которые ранее не обращали внимание. Например, потребляем тепло от использования отходов производства. Мы уже четвертый год на совершенно новом уровне ведем работу по снижению затрат в производстве. В частности, по энергетике мы с 2008 года затраты сократили не менее, чем на треть.

Существенно изменяются технологии и конструкции производства – происходит переход к менее затратной технологии изготовления автомобилей. Используются современные материалы, совершенствуется технологический процесс, уменьшаются транспортные затраты.

Мы активно ищем возможности использования наших производственных мощностей для изготовления продукции по заказам других предприятий. Мы освоили производство ряда узлов и деталей железнодорожных вагонов, чугунных мелющих шаров, необходимых для переработки руды. Благодаря этому в три смены заработал сталелитейный цех. Это дало толчок для модернизации всей инфраструктуры цеха – от лабораторий до социальных помещений. По заказу одного из оборонных заводов осваиваем совместное производство комплектующих для бронированной техники.

Естественно, мы заинтересованы в государственных заказах и государственной поддержке. Госзаказ – это и есть то плавсредство, с помощью которого «выныривают» в похожих ситуациях важные производства в других странах. Ведь государству нужны автомобили, нужен завод, интегрированный с сотнями отечественных предприятий, нужны рабочие места, налоги, социальная поддержка людей.

В целом, мы настроены позитивно и вопрос не стоит: выживем или нет. Выживем! Мы обязательно выстоим под ударами кризиса, и предпосылки для этого хорошие.

Журнал «АВТОСПЕЦТЕХНИКА»

bilmard.ru

423800, Набережные Челны , база Партнер Плюс, тел. 8 800 100-58-94 (звонок бесплатный)