|

||||

|

|

звонок бесплатный

Наши сотрудники:

[email protected]

Екатерина - специалист по продаже а/м КАМАЗ

[email protected]

[email protected]

Техника в наличии

Тягач КАМАЗ 44108-6030-24

2014г, 6х6, Евро3, дв.КАМАЗ 300 л.с., КПП ZF9, бак 210л+350л, МКБ,МОБ,рестайлинг.

цена 2 220 000 руб.,

КАМАЗ 4308-6063-28(R4)

4х2,дв. Cummins ISB6.7e4 245л.с. (Е-4),КПП ZF6S1000, V кузова=39,7куб.м., спальное место, бак 210л, шк-пет,МКБ, ТНВД BOSCH, система нейтрализ. ОГ(AdBlue), тент, каркас, рестайлинг, внутр. размеры платформы 6112х2470х730 мм

цена 1 950 000 руб.,

Самосвал КАМАЗ 6520-057

2014г, 6х4,Евро3, дв.КАМАЗ 320 л.с., КПП ZF16, ТНВД ЯЗДА, бак 350л, г/п 20 тонн, V кузова =20 куб.м.,МКБ,МОБ, со спальным местом.

цена 2 700 000 руб.,

Самосвал 6522-027

2014, 6х6, дв.КАМАЗ 740.51,320 л.с., КПП ZF16,бак 350л, г/п 19 тонн,V кузова 12куб.м.,МКБ,МОБ,задняя разгрузка,обогрев платформы.

цена 3 190 000 руб.,

СУПЕР ЦЕНА

на АВТОМОБИЛИ КАМАЗ

| 43118-010-10 (дв.740.30-260 л.с.) | 2 220 000 |

| 43118-6033-24 (дв.740.55-300 л.с.) | 2 300 000 |

| 65117-029 (дв.740.30-260 л.с.) | 2 200 000 |

| 65117-6010-62 (дв.740.62-280 л.с.) | 2 350 000 |

| 44108 (дв.740.30-260 л.с.) | 2 160 000 |

| 44108-6030-24 (дв.740.55,рест.) | 2 200 000 |

| 65116-010-62 (дв.740.62-280 л.с.) | 1 880 000 |

| 6460 (дв.740.50-360 л.с.) | 2 180 000 |

| 45143-011-15 (дв.740.13-260л.с) | 2 180 000 |

| 65115 (дв.740.62-280 л.с.,рест.) | 2 190 000 |

| 65115 (дв.740.62-280 л.с.,3-х стор) | 2 295 000 |

| 6520 (дв.740.51-320 л.с.) | 2 610 000 |

| 6520 (дв.740.51-320 л.с.,сп.место) | 2 700 000 |

| 6522-027 (дв.740.51-320 л.с.,6х6) | 3 190 000 |

подробнее про услугу перегона можно прочесть здесь.

|

Нужны самосвалы? Обратите внимание на Ford-65513-02. |

КАМАЗы в лизинг

ООО «Старт Импэкс» имеет возможность поставки грузовой автотехники КАМАЗ, а так же спецтехники на шасси КАМАЗ в лизинг. Продажа грузовой техники по лизинговым схемам имеет определенные выгоды для покупателя грузовика. Рассрочка платежа, а так же то обстоятельство, что грузовики до полной выплаты лизинговых платежей находятся на балансе лизингодателя, и соответственно покупатель автомобиля не платит налогов на имущество. Мы готовы предложить любые модели бортовых автомобилей, тягачей и самосвалов по самым выгодным лизинговым схемам.Контактная информация.

г. Набережные Челны, Промкомзона-2, Автодорога №3, база «Партнер плюс».

тел/факс (8552) 388373.

Схема проезда

Блок цилиндров, кривошипно-шатунный механизм, отбор мощности. Блок цилиндров камаз

Блок двигателя КАМАЗ: устройство и применяемость

Блок двигателя КамАЗ: устройство и применяемость.

Основанием всего мотора является блок двигателя КамАЗ. Все другие узлы и детали крепятся на нём, используя его в качестве фундамента. Поэтому качество производства таких изделий должно быть на высшем уровне. Изготавливается блок двигателя КамАЗ, материал которого – серый чугун, путём литья. Вследствие, эта деталь представляет собой монолитное изделие, с отверстиями и направляющими, предусмотренными для крепления и установки остальных деталей.

Блок имеет V-образную форму, что позволило существенно уменьшить его размер и массу. Два ряда цилиндров находятся под углом 90 градусов. Ряды гнёзд для гильз находятся не напротив, а смещены на 20,9 мм. Исходя из того, что чугун – весьма тяжёлый материал, возникает вопрос: сколько весит блок двигателя КамАЗ 740? Примерная масса блока двигателя КамАЗ без установленного оборудования составляет 230 килограмм.

В блоке расположены отверстия и расточки для установки коленчатого и распределительного валов. Коленчатый вал размещается в нижней части блока, называющейся картером. Снизу, через прокладку, устанавливается масляный поддон, служащий основой системы смазки. В задней части крепится алюминиевый картер маховика. Для придания большей динамической прочности, картер блока имеет отсеки. С этой же целью применяются рёбра жёсткости.

Нужен блок двигателя КАМАЗ?

Система охлаждения в конструкции блока представлена сетью протоков для циркуляции охлаждающей жидкости. Особенно они сконцентрированы в местах наибольшего нагрева – вокруг цилиндров. Моторное масло подводиться к узлам, расположенным внутри блока, по специальным масляным каналам. Гильзы цилиндров монтируются отдельно в гнёзда, так как изготовлены из другой марки чугуна и обработаны особым образом.

Продажа блоков двигателя КамАЗ

В процессе интенсивной эксплуатации машины, возникает необходимость купить блок двигателя КамАЗ. Спрос рождает предложение, и рынок изобилует рекламой этого товара. Продажа блока двигателя КамАЗ осуществляется многими компаниями.

Выбирая это изделие, важно помнить, что оригинальные блоки производятся только на Камском Автозаводе. Детали, выпущенные на других предприятиях, не имеют необходимых характеристик для работы в составе мотора КамАЗ.

Приобретя новый блок двигателя КамАЗ в нашей фирме, вы получаете гарантию и можете ознакомиться с сертификатом соответствия. Все поставляемые нами запчасти соответствуют требованиям стандарта и производятся с соблюдением всех технологических процессов. Да и цена на блок двигателя КамАЗ вас приятно удивит.

Применяемость блока двигателя КамАЗ

Рассмотрим применяемость. Покупая блок двигателя КамАЗ важно знать, что не все они идентичны, и, следовательно, не взаимозаменяемы. Со времени появления экологических стандартов для моторов, Камский Автомобильный Завод начал применять новые методы производства. Для уменьшения вредных выбросов в атмосферу, стали применяться новое топливное оборудование и система смазки. В связи с такими изменениями поменялись и некоторые конструктивные особенности новых блоков.

Существуют три разновидности данных изделий. Первый тип применяется на старых автомобилях, относящихся к классу Евро 0. Он известен как блок двигателя КамАЗ 5320 – первого грузовика, сошедшего с конвейера завода. Этот тип блока ставят на УРАЛы и другие авто, оснащённые двигателями этой марки.

Блок двигателя КамАЗ 6520 и прочих транспортных средств, оборудованных силовыми агрегатами класса Евро 1 и Евро 2, имеет отличия. Основная масляная магистраль и каналы имеют больший диаметр, сравнительно с предыдущей модификацией. Направляющие толкателей клапанов конструктивно едины с блоком. Предусмотрено крепление форсунок, охлаждающих поршень. Места под установку распределительного вала имеют больший размер.

Блоки, ориентированные на установку топливного оборудования фирмы BOSH снабжены местами крепления данной аппаратуры.Визуально определить подобные отличия могут только профессионалы. Поэтому при покупке этой комплектующей, важно точно знать, к какому классу Евростандарта она принадлежит.

dvigatelkama.ru

Силовые агрегаты с двигателем камаз евро-1 ремонт и восстановление

До истечения гарантийного срока не разбирайте двигатель (не снимайте головки цилиндров, масляный картер, не нарушайте пломбы топливного насоса высокого давления и не разбирайте его), в противном случае утрачивается право на гарантийный ремонт двигателя. При необходимости допускается заменить топливопроводы высокого и низкого давления, шланги, фильтры очистки масла, топлива и воздуха, водяной насос, вентилятор, выключатель гидромуфты, внешние крепежные детали, впускные воздухопроводы и выпускные коллекторы, водосборные трубы, форсунки, штанги толкателей, турбокомпрессоры;

Для разборки рекомендуется использовать поворотный стенд Р-770, на котором двигатель имеет возможность поворачиваться вокруг вертикальной и горизонтальной оси.

Перед установкой двигателя на стенд снимите масляный фильтр с теплообменником, вентилятор, выпускные коллекторы, кронштейны передних опор, стартер;

трущиеся поверхности деталей, кроме оговоренных особо, при сборке смазывайте моторным маслом;

при креплении деталей посредством резьбовых соединений, кроме указанных в тексте особо, обеспечьте момент затяжки по инструкции –5320-0000 012;

неметаллические прокладки для удобства сборки, при необходимости, ставьте с нанесением на одну из сопрягаемых деталей консистентной смазки. Следите, чтобы прокладки равномерно прилегали к сопрягаемым поверхностям, были плотно зажаты и не выступали за контур сопрягаемых поверхностей;

при установке резиновые уплотнительные кольца и заходные фаски сопрягаемых деталей смазывайте консистентной смазкой;

не подгибайте шпильки при надевании на них деталей.

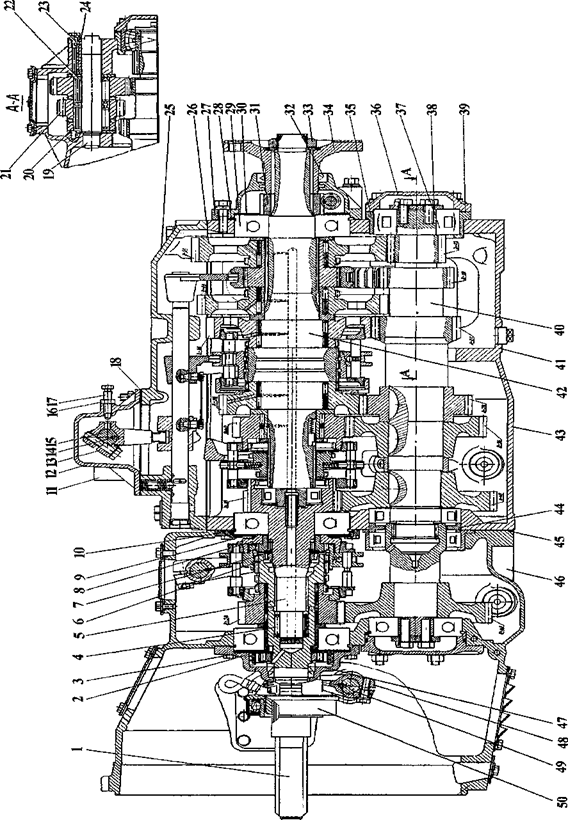

1.Блок цилиндров в сборе.

В картерной части развала блока цилиндров прилиты направляющие толкателей клапанов.

Ближе к заднему торцу, между четвертым и восьмым цилиндрами, выполнена перепускная труба полости охлаждения для улучшения циркуляции охлаждающей жидкости. Одновременно она придает блоку еще и дополнительную жесткость.

С целью увеличения циркуляционного запаса масла, на двигатель устанавливается масляный насос увеличенной производительности. Поэтому диаметры масляных каналов в блоке цилиндров существенно увеличены.

В нижней части цилиндров заодно с блоком отлиты бобышки под форсунки охлаждения поршней.

С целью установки на блок фильтра с теплообменником на правой стороне увеличены площадки и выполнены два дополнительных крепежных отверстия, а также сливное отверстие из фильтра.

КАРТА ДЕФЕКТАЦИИ БЛОКА ЦИЛИНДРОВ.

Таблица 1.

| НАИМЕНОВАНИЕ ДЕТАЛИ ИЛИ СБОРОЧНОЙ ЕДИНИЦЫ | ОБОЗНАЧЕНИЕ | |||||||||

| БЛОК ЦИЛИНДРОВ В СБОРЕ С КОРЕННЫМИ КРЫШКАМИ | 740.13-1002 011СБ | |||||||||

| № ПО КАТАЛОГУ | НАИМЕНОВАНИЕ | МАТЕРИАЛ | ТВЕРДОСТЬ | |||||||

| 740.13-1002 015 | Блок цилиндров | СЧ 25 ГОСТ1412-85 | 187-241 НВ | |||||||

| 740.1005157-02 | Болт крепления крышки подшипника коленчатого вала | Сталь 40ХН2МА ГОСТ 4543-71 | 36,5-39,5 НRС | |||||||

| 7482.1005 158 | Болт стяжной крепления крышки М16х6gх70 | Сталь 40ХН2МА ОСТ 4543-71 | 31-39 НRС | |||||||

| 7482.1005 159 | Болт стяжной крепления крышки 16-6gх95 | Сталь 40ХН2МА ГОСТ 4543-71 | 31-39 НRС | |||||||

| 740.21 1006 037 | Втулка промежуточных шеек распредвала | Лента биметаллическая: сталь 080-ВГ-Т-2-К-А ТУ-4-1207-82; бронза | Не менее 60 НRВ Не менее 65 НRВ | |||||||

| № дефекта | Обозначение | ВОЗМОЖНЫЙ ДЕФЕКТ | РАЗМЕРЫ, мм | РЕКОМЕНДУЕМЫЙ СПОСОБ РЕМОНТА | ||||||

| номинальный | ПРЕДЕЛЬНО ДОПУСТИМЫЙ | |||||||||

| Без ремонта | Для ремонта | |||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | ||||

| 1 | А | Трещины, пробоины на стенках рубашки охлаждения, не выходящие на перегородки цилиндров, в количестве не более 3-х на блок, но не более 2-х на сторону | _ | _ | _ | Приварить заплату | ||||

| 2 | _ | То же, выходящие на перегородки между цилиндрами | _ | _ | _ | Браковать | ||||

| 3 | Б | Трещины длиной не более 30 мм, раковины в развале и на торцах блока, не захватывающие масляные каналы блока | _ | _ | _ | Заварить | ||||

| 4 | В | Трещины, сколы бобышек под болты крепления головок, не выходящие на бурт под гильзу | _ | _ | _ | Установить ввертыши на герметик | ||||

| 5 | Г | Трещины и сколы перемычек между отверстиями под гильзы и болт крепления головок цилиндров и на буртиках водоотводящих отверстий глубиной не более 8 мм | _ | _ | _ | Разделка трещины или скола на всю глубину, т.е. на глубину не более 8 мм | ||||

| 6 | Д | Трещины по бурту под гильзу по глубине окружности | _ | 1/3 длины окружности | _ | Браковать | ||||

| 7 | _ | Трещины и сколы резьбовых бобышек | _ | _ | _ | 1.Поставить ввертыш 2.Наплавить | ||||

| 8 | Е | Трещины в перегородках между цилиндрами на поверхности прилегания головок, не выходящая на нижнее посадочное место гильзы | _ | _ | _ | Конец трещины засверлить диаметром 3-4 мм. Трещину заполнить колеющим составом под давлением и стянуть болтом. | ||||

| 9 | Ж | Трещина по бобышке болта крепления крышки подшипника коленчатого вала | _ | _ | - | Место окончания трещины засверлить, установить резьбовую вставку или ввертыш | ||||

| 10 | И | Трещина по масляному каналу, выходящая на постель коленчатого вала | _ | _ | до 30 мм | Место окончания трещины засверлить, установить резьбовую втулку на герметик | ||||

| 11 | К | Трещины, обломы, срыв резьбы на поверхности крепления масляного насоса и на поверхности прилегания поддона | _ | _ | _ | Заварить, зачистить заподлицо, сверлить отверстия, нарезать резьбу | ||||

| 12 | Л | Сколы по технологическим отверстиям глубиной не более 15 мм по дуге не более 90 градусов, не выходящие на поверхность прилегания прокладки поддона | _ | _ | _ | Зачистить кромке скола | ||||

| М | Сколы бобышек под установочные штифты передней крышки и картер маховика | _ | _ | _ | ||||||

| 13 | Н | Кавитационное разрушение в зоне крепления водяного насоса: -без пробоины. -с пробоиной | _ | 1) Заполнить кавитационные полости клеевым составом, 2) расточить, установить чашечную заглушку, 3) заварить | ||||||

| 14 | О | Раковины, коррозия на плоскостям прилегания головок цилиндров: | 1. Заварить 2. Установить втулку | |||||||

| П | -коррозия паро-водоотводящих отверстий не более 1,5 мм (3 отв.) на сторону от номинального расположения | |||||||||

| Р | -в местах прилегания уплотняющих выступов прокладки головки | _ | _ | _ | Заварить | |||||

| С | -вне мест прилегания уплотняющих выступов прокладки головки | _ | _ | _ | Зачистить | |||||

| 15 | Т | Кавитационные разрушения в зоне нижнего посадочного места пояса гильзы цилиндра, не выходящие в канавки | Ø134+0,04 | _ | _ | 1. Заварить с установкой шаблона 2. Восстановить эпоксидной композицией | ||||

| 16 | У | Износ, задир, прижог постелей коренных подшипников: -не более Ø100,3 мм | Ø100+0,03 | Ø100 | _ | 1. Обработать в ремонтный размер Ø100,5+0,04 | ||||

| -более Ø100,3 | _ | _ | Ø100,3 | 1. Расточить в размер Ø104 мм, приварить промежуточные вкладыши | ||||||

| 17 | Ф | Износ, задир втулок распределительного вала | Ø60+0,04 | _ | _ | Заменить втулки, с последующей расточкой в блоке | ||||

| 18 | Ш | Износ, задир поверхностей под упорные полукольца | 28-0,021 | 27,97 | _ | 1. Обработать торцы в ремонтный размер 27,4 –0,021 мм 2. При глубоком провороте: занизить ширину постели, заплавить, расточить в размер 28 –0,021 мм. | ||||

| 19 | Щ | Смятие (скол) на грани паза под «усик» | 14+0,07 | 14,1 | _ | Подварить, зачистить в размер 14 +0,2 мм | ||||

| 20 | Залом шпилек, износ, срыв резьбы в разных местах | _ | _ | _ | Удалить шпильку, установить ввертыш или резьбовую вставку | |||||

| 21 | Э | Срыв резьбы под рым-болт, скол или трещина на бобышке | _ | _ | _ | Резьбу заглушить (забить, заварить). При сборке двигателя установить грузовой кронштейн под болты крепления головки цилиндров: дет.№740.1002 053-рым; дет.№740.1002 058- болт-1 шт. | ||||

Основой качественного ремонта служит тщательная дефектовка: осмотр внешний, проверка состояния резьб, замеры посадочных и сопрягаемых поверхностей с пометкой краской мест, подлежащих ремонту.

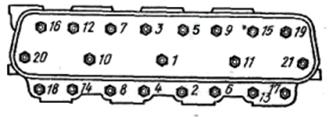

На всех блоках, бывших в эксплуатации, заменяются втулки под промежуточные опоры распредвала. У большинства блоков требуется расточка постелей коренных подшипников, которая производится в приспособлении, изображенном на рис.2.

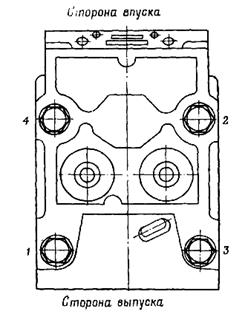

При износе коренных постелей более чем на Ø100,3 мм восстановить их расточкой в ремонтный размер не удается. Тогда постели с глубоким проворотом вкладышей растачиваются в размер Ø104+0,03 мм. В подготовленные постели устанавливаются промежуточные вкладыши с поджатием перед сваркой усилием порядка 50 кН (5000 кГс) и привариваются в соответствии с рис.3.

Далее постель растачивается в размер Ø100+0,03 мм при установке крышек 740.1005 152/140 номинального размера или в размер Ø100,5+0,03 мм при установке ремонтных крышек. Выступание торцев Т промежуточных вкладышей под плоскостью разъема не допускается.

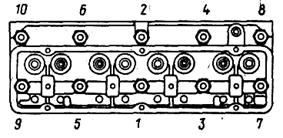

РИС. 1. ДЕФЕКТЫ БЛОКА ЦИЛИНДРОВ

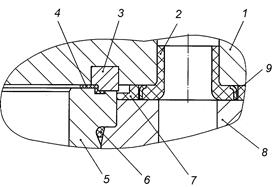

РИС. 2. ПРИСПОСОБЛЕНИЕ ДЛЯ РАСТОЧКИ ПОСТЕЛЕЙ КОРЕННЫХ ПОДШИПНИКОВ И ОПОР РАСПРЕДЕЛИТЕЛЬНОГО ВАЛА:

1 – основание, 2 – плита задняя, 3, 4 – прихваты, 5 – борштанга для расточки постелей распределительного вала, 6 – борштанга для расточки постелей коренных подшипников, 7 – плита передняя, 8,10 – штыри, 9 – пластина для базирования блока

РИС. 3. СХЕМА ПРИВАРКИ ПРОМЕЖУТОЧНЫХ ВКЛАДЫШЕЙ:

1 – основание постелей, 2 – промежуточных вкладышей, 3 – торец пятой постели, Д – диаметр расточки

В случае глубокого проворота упорных полуколец необходимо восстановление торцев наплавкой. Для исключения выхода резца при окончательной расточкой в зону отбеленного чугуна следует предварительного расточить торцы 5-й постели до размера 25…26 мм, а диаметр проточки увеличить со 126 до 130 мм, после этого наплавить торцы самофлюсующейся проволокой ПАНЧ-11 Ø1,2 мм. ТУ4821-593-55 при силе тока I= 100 – 100А и напряжения Uд =16 – 18 В, защитив постели медной оправкой, а линию разъема блока и крышки подшипника – медной пластиной.

Наплавку производить короткими участками длиной 30 – 50 мм с проковкой каждого участка сразу после обрыва дуги. Затем наплавленные поверхности зачистить заподлицо с торцами шлифмашинкой ИП 2003 А абразивным кругом ПП63х20х20 марки 53С50НСГ2БУ ГОСТ23182-78. Для расточки торцев 5-й коренной постели под упорные полукольца с обеих сторон одновременно необходима специальная резцовая головка (рис.4).

РИС. 4. СХЕМА РЕЗЦОВОЙ ГОЛОВКИ ДЛЯ РАСТОЧКИ ТОРЦЕВ 5-Й КОРЕННОЙ ПОСТЕЛИ: 1 – корпус резцовой головки, 2 и 3 – державки резцов, 2.1 – твердосплавная пластина, 4 – прихват резца, 5 – шпиндель.

Такой метод восстановления позволяет получить номинальные размеры как по длине постели, так и по диаметру 126 мм. Однако на практике в большинстве случаев проворот бывает только снаружи, что значительно упрощает восстановление.

Очень часто наблюдается скол (смятие) замка на 5-й крышке. Для восстановления крышка снимается с блока, скол наваривается проволокой ПАНЧ-11 и затем зачищается шлифмашинкой с кругом ПП60х6 марки 38А-25НТ2БУ. (Заменить крышку 5- коренной опоры не допускается).

Значительное место среди дефектов блока цилиндров занимают разного рода трещины и кавитационные разрушения, показанные на рис.1. Кавитационные разрушения нижних посадочных буртов под гильзу восстанавливают наплавкой проволокой ПАНЧ-11, используя медную закладку в канавки с последующей зачисткой наплавленных мест шлифмашинкой.

Восстановление зоны установки водяного насоса производится двумя методами в зависимости от степени разрушения. Если плоскостью крепления водяного насоса образовались полости глубиной более 0,5 мм и более, местами выходящие на плоскость прилегания водяного насоса, такой блок целесообразно восстановить заполнением полостей клеем из группы эсмино-аминных составов, используя фторопластовую оправку Ø115,5 мм, антиадгезионную к этим клеям. После полимеризации состава в течение суток оправка вынимается. Значительно сложнее восстановление блока с уже использовавшейся пробоиной в зоне крепления водяного насоса. Такой блок устанавливается в приспособление горизонтально-расточного станка, сверлится отверстие Ø50 мм. на проход по центру зоны, растачивается в несколько проходов до Ø116+0,07 мм., растачивается заходная фаска 1,5х30º мм. Далее в подготовленное отверстие, смазанное компаудом №2 ИГ37.104.35.004-76, запрессовывается заглушка, изготовленная из ленты 08-М-НТ-3-0-3х170 ГОСТ503-71 или точением из стального прутка.

Для восстановления трещин на перегородках между 2-м, 3-м, 6-м и 7-м цилиндрами необходимо определить место окончания трещины с помощью керосина и мела, засверлить концы трещин сверлом Ø3…4 мм угловой пневмодрелью. Затем сверлится отверстие Ø8,7 мм перпендикулярно трещине на глубину 125 мм (рис.5), затем отверстие рассверливается до Ø10,7 мм на глубину L+3 мм, где L –расстояние от стенки до трещины. Далее цекуется площадка Ø26 мм на глубину 2±0,5 мм под головку болта и нарезается резьба М10х1,25-6g за трещиной, нарезается резьба М12х1,25–6g глубиной 20±2 мм. Далее подготовленная под стяжной болт полость наполняется клеем из группы эсмино-аминных составов и технологическим болтом М12 клей вдавливается до выступания из трещины. После удаления технологического болта заворачивается болт М10х1,25 с крутящим моментом 60…70Нм. Блок с трещиной на перегородках между 1 и 2, 3 и 4, 5 и 6, 7 и 8 цилиндрами необходимо восстанавливать со стороны развала, т.е. со стороны штанговой полости (см. рис.5, Б-Б). При этом добавляется ряд операций, связанных со сверлением плоскости развала и установкой впоследствии заглушки.

Трещины на постели, переходящая в масляный канал, как правило, образуется при повороте коренных вкладышей. Дефектный канал рассверливается до Ø10,7 мм на глубину трещины, нарезается резьба М12х1,25-6Н, заворачивается резьбовая втулка с внутренним отверстием Ø7 мм до упора на клей эсмино-аминной группы, выступающая часть втулки высверливается и зачищается круглым напильником. Через сутки производится испытание на герметичность масляного канала.

При восстановлении блоков с трещиной по маслоканалу, выходящей в отверстие под втулки распределительного вала, через развал блока сверлится отверстие Ø14 мм до выхода в отверстие под втулку. При этом необходимо выдержать от торца блока размер 180±0,2 мм для отверстия №4, размер 334±0,2 мм для отверстия №3, размер 488±0,02 мм для отверстия №2. Отверстие в развале затем глушится резьбовой пробкой. Испытание на герметичность маслоканалов обязательно.

Блоки с трещинами, выходящими в штанговую полость, не восстанавливаются.На бобышке блока под болт крепления крышки подшипника допускаются для ремонта трещины длиной 40 мм со стороны центральной масляной магистрали и не более 50 мм с противоположной стороны. Соответственно резьбовые ввертыши должны быть не более 50 и 60 мм.

РИС. 5. РЕМОНТ ТРЕЩИН НА ПЕРЕГОРОДКЕ МЕЖДУ ЦИЛИНДРАМИ:

1 – блок, 2 – стяжной болт, 3 – технологическая пробка.

studfiles.net

Блок цилиндров

СОСТАВ ДВИГАТЕЛЯ, УСТРОЙСТВО И РАБОТА

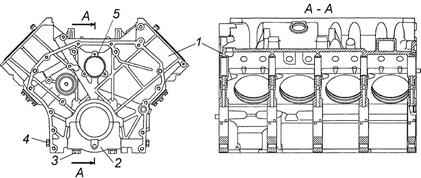

БЛОК ЦИЛИНДРОВ является основной корпусной деталью двигателя и представляет собой отливку из чугуна.

Блок цилиндров двигателя составляют два ряда полублоков под гильзы цилиндров, расположенных V-образно под углом 90° один к другому и представляющих одно целое с верхней частью картера.

Левый ряд расточек под гильзы смещен относительно правого вперед (к вентилятору) на 29,5 мм, что обусловлено установкой двух шатунов на каждую шатунную шейку коленчатого вала.

Каждая расточка имеет по два соосных цилиндрических пояса, выполненных в верхней и нижней частях полублоков, по которым центрируется гильза цилиндра, и выточку в верхнем поясе, образующую кольцевую площадку под бурт гильзы.

На нижнем поясе выполнены две канавки под уплотнительные кольца, которые предотвращают попадание охлаждающей жидкости из полости охлаждения блока в полость масляного картера двигателя.

Бобышки отверстий под болты крепления головок цилиндров выполнены в виде приливов к поперечным стенкам, образующим рубашку охлаждения, и равномерно распределены вокруг каждого цилиндра.

Поперечные перегородки в нижней части блока цилиндров заканчиваются толстостенными арками, образующими коренные опоры коленчатого вала, к обработанным площадкам которых крепятся крышки коренных подшипников.

Расточка блока цилиндров под вкладыши коренных подшипников производится в сборе с крышками, поэтому крышки коренных подшипников не взаимозаменяемы и устанавливаются в строго определенном положении. На каждой крышке нанесен порядковый номер опоры, нумерация которых начинается с переднего торца блока.

В картерной части развала блока цилиндров в виде бобышек выполнены направляющие толкателей клапанов. Ближе к заднему торцу, между четвертым и восьмым цилиндрами, для улучшения циркуляции охлаждающей жидкости, выполнена перепускная труба полости охлаждения. Одновременно она придает блоку еще и дополнительную жесткость. Параллельно оси расточек под подшипники коленчатого вала выполнены расточки под втулки распределительного вала. Ниже расточек под уплотнительные кольца гильз цилиндров прилиты бобышки под форсунки охлаждения поршней.

Установочные постели и резьбовые отверстия на блоке цилиндров выполнены под конкретное исполнение ТНВД.

ГИЛЬЗЫ ЦИЛИНДРОВ (рис. 2-8) "мокрого" типа, легкосъемные, имеют маркировку 740.51-1002021 (для двигателя КАМАЗ-740.50-360), 740.30-1002021 (для двигателей КАМАЗ-740.30-260, КАМАЗ-740.31-240 и КАМАЗ-740.11-240) на поверхности заходного конуса нижнего направляющего пояска.

Гильза цилиндра 6 изготавливается из серого специального чугуна, не подвергаемого термообработке в процессе изготовления, и отличается от гильз, не имеющих указанной маркировки. Установка на двигатели гильз без указанной маркировки не допускается.

В соединении гильза - блок цилиндров полость охлаждения уплотнена резиновыми кольцами круглого сечения. В верхней части установлено кольцо 5 в проточке гильзы, в нижней части - два кольца 4 в расточки блока цилиндров.

Микрорельеф на зеркале гильзы представляет собой редкую сетку впадин и площадок с мелкими рисками под углом к оси гильзы. При работе двигателя масло удерживается во впадинах, что улучшает прирабатываемость деталей цилиндропоршневой группы.

При сборке двигателя на нерабочем выступе торца гильзы наносятся номер цилиндра и индекс варианта исполнения поршня. При ремонте двигателя без замены гильз цилиндров допустима установка поршней, которые должны соответствовать указанному исполнению. При ремонте с заменой гильз необходимо проверить надпоршневой зазор.

Рис. 2-8. Установка гильзы цилиндра и уплотнительных колец: 1 - форсунка охлаждения поршня; 3 - клапан форсунки; 4 - кольцо уплотнительное гильзы нижнее; 5 - кольцо уплотнительное верхнее; 6 - гильза цилиндра; 7 - блок цилиндров.

ПРИВОДЫ АГРЕГАТОВ (рис. 2-9, рис. 2-9-1) для различных комплектаций и моделей двигателей могут применяться с картером агрегатов (для двигателей КАМАЗ-740.50-360 и КАМАЗ-740.30-260) или без картера агрегатов (для двигателей КАМАЗ-740.31-240 и КАМАЗ-740.1 1-240), конструктивные особенности приведены ниже.

Привод агрегатов осуществляется прямозубыми шестернями и служит для привода механизма газораспределения, топливного насоса высокого давления (ТНВД), компрессора и насоса рулевого усилителя изделия.

Привод агрегатов (двигатель с картером агрегатов) (рис. 2-9). Механизм газораспределения приводится в действие от ведущей шестерни 10 (с модулем зуба 4,5 мм), закрепленной на хвостовике коленчатого вала, через блок промежуточных шестерен, которые вращаются на двух рядах роликов 3, разделённых промежуточной втулкой 4 и расположенных на оси 1, закреплённой на заднем торце блока цилиндров.

На хвостовик распределительного вала напрессована шестерня 16 (с модулем зуба 3 мм), угловое расположение которой относительно кулачков вала определяется шпонкой.

Шестерня 15 установлена на вал 13 привода ТНВД с натягом и ориентируется шпонкой 14.

Шестерни устанавливаются на двигатель в строго определенном положении по меткам «0», «Е» и рискам, выбитым на шестернях, как показано на рисунке 2-9.

Привод ТНВД осуществляется от шестерни 15, находящейся в зацеплении с шестерней 16 распределительного вала. С шестерней привода ТНВД находятся в зацеплении шестерни привода компрессора и насоса рулевого усилителя изделия.

К заднему торцу блока цилиндров крепится картер агрегатов. В верхней части картера агрегатов есть расточки, в которые могут устанавливаться компрессор и насос рулевого усилителя изделия. По бокам картера агрегатов выполнены бобышки с отверстиями для слива масла из турбокомпрессоров и под указатель уровня масла.

Привод агрегатов закрыт картером маховика, закреплённым к заднему торцу блока цилиндров через картер агрегатов.

В верхней части картера агрегатов и картера маховика слева выполнен прилив, предназначенный для установки коробки отбора мощности (КОМ). В случае отсутствия КОМ внутренние поверхности прилива не обрабатываются.

Рис. 2-9. Привод агрегатов (двигатель с картером агрегатов): 1 - ось ведущей шестерни привода распределительного вала; 2 - болт крепления оси; 3 - ролики ⌀ 5,5x15,8 в количестве 60 шт.; 4 - втулка промежуточная; 5 - шестерня ведущая; 6, 14 - шпонки; 7 - шайба упорная; 8 - шайба замковая; 9 - болт крепления насыпного подшипника; 10 - ведущая шестерня коленчатого вала; 11 - шестерня промежуточная; 12, 17 - шарикоподшипники; 13 - вал привода ТНВД; 15 - шестерня привода ТНВД; 16 - шестерня привода распределительного вала; 18 - втулка; 19 - распределительный вал.

Привод агрегатов (двигатель без картера агрегатов) (рис. 2-9-1). Механизм газораспределения приводится в действие от ведущей шестерни 23 (с модулем зуба 3 мм), напрессованной на хвостовик коленчатого вала, через блок промежуточных шестерен, которые вращаются на сдвоенном коническом роликовом подшипнике 18, расположенном на оси 15, закреплённой на заднем торце блока цилиндров.

Рис.2-9-1. Привод агрегатов (двигатель без картера агрегатов): 1 - болт крепления роликового подшипника; 2 - промежуточная шестерня; 3 - болт; 4, 16 - шайбы; 5 - манжета; 6 - корпус заднего подшипника; 7 - прокладка; 8 - вал шестерни привода ТНВД; 9, 19 - шпонки; 10, 12 - шарикоподшипники; 11 - шестерня привода ТНВД; 13 - распределительный вал в сборе с шестерней; 14 - втулка; 15 - ось ведущей шестерни привода распределительного вала с фланцем; 17 - болт крепления оси ведущей шестерни; 18 - конический двухрядный роликовый подшипник; 20 - ведущая шестерня привода распределительного вала; 21 - упорное кольцо; 22 - стопорное кольцо; 23 - ведущая шестерня коленчатого вала.

На хвостовик распределительного вала 13 напрессована шестерня (с модулем зуба 3 мм), угловое расположение которой относительно кулачков вала определяется шпонкой.

Шестерня 11 привода ТНВД установлена на вал 8 привода ТНВД с натягом и ориентируется шпонкой 9.

Привод ТНВД осуществляется от шестерни 11, находящейся в зацеплении с шестерней распределительного вала 13. Вращение от вала к ТНВД передается через ведущую и ведомую полумуфты с упругими пластинами, которые компенсируют несоосность установки валов ТНВД и шестерни. С шестерней привода ТНВД находятся в зацеплении шестерни компрессора и насоса гидроусилителя руля.

При необходимости отбора мощности от двигателя, может быть установлен картер маховика с люком для установки коробки отбора мощности.

На картере маховика справа предусмотрено место под фиксатор маховика, применяемый для установки и регулирования угла опережения впрыскивания топлива, а также для регулирования тепловых зазоров в механизме газораспределения и фиксации маховика при отворачивании болтов крепления маховика во время проведения ремонтных работ. Ручка фиксатора при эксплуатации двигателя должна находиться в верхнем положении. В нижнее положение ее переводят при регулировочных и ремонтных работах, в этом случае фиксатор находится в зацеплении с маховиком.

В картере маховика выполнены расточки для установки стартера, манжеты коленчатого вала и, если это предусмотрено конструкцией, корпуса заднего подшипника вала привода ТНВД и датчика оборотов коленчатого вала.

На нижнем фланце картера маховика предусмотрен люк для проворота коленчатого вала при проведении регулировочных и ремонтных работ.

www.remkam.ru

Блок цилиндров, кривошипно-шатунный механизм, отбор мощности

БЛОК ЦИЛИНДРОВ, КРИВОШИПНО-ШАТУННЫЙ МЕХАНИЗМ, ОТБОР МОЩНОСТИ

БЛОК ЦИЛИНДРОВ является основной корпусной деталью двигателя и представляет собой отливку из чугуна.

Блок цилиндров двигателя составляют два ряда полублоков под гильзы цилиндров, расположенных V-образно под углом 90° один к другому и представляющих одно целое с верхней частью картера.

Левый ряд расточек под гильзы смещен относительно правого вперед (к вентилятору) на 29,5 мм, что обусловлено установкой двух шатунов на каждую шатунную шейку коленчатого вала.

Каждая расточка имеет по два соосных цилиндрических пояса, выполненных в верхней и нижней частях полублоков, по которым центрируется гильза цилиндра, и выточку в верхнем поясе, образующую кольцевую площадку под бурт гильзы.

На нижнем поясе выполнены две канавки под уплотнительные кольца, которые предотвращают попадание охлаждающей жидкости из полости охлаждения блока в полость масляного картера двигателя.

Бобышки отверстий под болты крепления головок цилиндров выполнены в виде приливов к поперечным стенкам, образующим рубашку охлаждения, и равномерно распределены вокруг каждого цилиндра.

Поперечные перегородки в нижней части блока цилиндров заканчиваются толстостенными арками, образующими коренные опоры коленчатого вала, к обработанным площадкам которых крепятся крышки коренных подшипников.

Расточка блока цилиндров под вкладыши коренных подшипников производится в сборе с крышками, поэтому крышки коренных подшипников не взаимозаменяемы и устанавливаются в строго определенном положении. На каждой крышке нанесен порядковый номер опоры, нумерация которых начинается с переднего торца блока.

В картерной части развала блока цилиндров в виде бобышек выполнены направляющие толкателей клапанов. Ближе к заднему торцу, между четвертым и восьмым цилиндрами, для улучшения циркуляции охлаждающей жидкости, выполнена перепускная труба полости охлаждения. Одновременно она придает блоку еще и дополнительную жесткость. Параллельно оси расточек под подшипники коленчатого вала выполнены расточки под втулки распределительного вала. Ниже расточек под уплотнительные кольца гильз цилиндров прилиты бобышки под форсунки охлаждения поршней.

Двигатели КАМАЗ комплектуются различными вариантами системы питания топливом (см. табл. 1): V-образным ТНВД фирмы "ЯЗДА" или рядным ТНВД фирмы "BOSCH".

Поэтому установочные постели и резьбовые отверстия на блоке цилиндров выполнены под конкретное исполнение ТНВД.

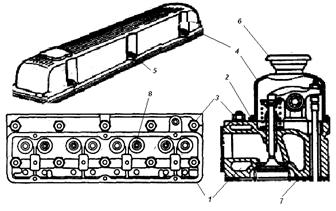

ГИЛЬЗЫ ЦИЛИНДРОВ (рисунок 7) "мокрого" типа, легкосъемные, имеют маркировку 740.51-1002021 на поверхности заходного конуса нижнего направляющего пояска.

Рисунок 7 - Установка гильзы цилиндра и уплотнительных колец:

1 - трубка форсунки; 2 - корпус форсунки охлаждения поршня; 3 - корпус клапана; 4 - кольцо уплотнительное гильзы нижнее; 5 - кольцо уплотнительное верхнее; 6 - гильза цилиндра; 7 - блок цилиндров.

Гильза цилиндра 6 изготавливается из серого специального чугуна, не подвергаемого термообработке в процессе изготовления, и отличается от гильз, не имеющих указанной маркировки. Установка на двигатели гильз без указанной маркировки не допускается.

В соединении гильза - блок цилиндров полость охлаждения уплотнена резиновыми кольцами круглого сечения. В верхней части установлено кольцо 5 в проточке гильзы, в нижней части - два кольца 4 в расточки блока цилиндров.

Микрорельеф на зеркале гильзы представляет собой редкую сетку впадин и площадок с мелкими рисками под углом к оси гильзы. При работе двигателя масло удерживается во впадинах, что улучшает прирабатываемость деталей цилиндропоршневой группы.

При сборке двигателя на нерабочем выступе торца гильзы наносятся номер цилиндра и индекс варианта исполнения поршня. При ремонте двигателя с заменой гильз цилиндров и поршней допустима установка новых гильз без нанесения номера цилиндра и индекса варианта исполнения поршня, поршень должен соответствовать указанному исполнению, либо должен быть проверен надпоршневой зазор.

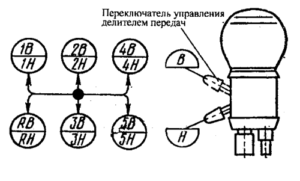

ПРИВОД АГРЕГАТОВ (рисунок 8) осуществляется прямозубыми шестернями и служит для привода механизма газораспределения, топливного насоса высокого давления (ТНВД), компрессора и насоса рулевого усилителя изделия.

Механизм газораспределения приводится в действие от ведущей шестерни 10 (с модулем зуба 4,5 мм), закрепленной на хвостовике коленчатого вала, через блок промежуточных шестерен, которые вращаются на двух рядах роликов 3, разделённых промежуточной втулкой 4 и расположенных на оси 1, закреплённой на заднем торце блока цилиндров.

На хвостовик распределительного вала напрессована шестерня 16 (с модулем зуба 3 мм), угловое расположение которой относительно кулачков вала определяется шпонкой.

Шестерня 15 установлена на вал 13 привода ТНВД с натягом и ориентируется шпонкой 14.

Шестерни устанавливаются на двигатель в строго определенном положении по меткам «0», «Е» и рискам, выбитым на шестернях, как показано на рисунке 8.

Привод ТНВД осуществляется от шестерни 15, находящейся в зацеплении с шестерней 16 распределительного вала. С шестерней привода ТНВД находятся в зацеплении шестерни привода компрессора и насоса рулевого усилителя изделия.

Рисунок 8 - Привод агрегатов:

1 - ось ведущей шестерни привода распределительного вала; 2 - болт крепления оси; 3 - ролики диаметром 5,5x15,8 в количестве 60 шт.; 4 - втулка промежуточная; 5 - шестерня ведущая; 6, 14 - шпонки; 7 - шайба упорная; 8 - шайба замковая; 9 - болт крепления насыпного подшипника; 10 - ведущая шестерня коленчатого вала; 11 - шестерня промежуточная; 12, 17 - шарикоподшипники; 13 - вал привода ТНВД; 15 - шестерня привода ТНВД; 16 - шестерня привода распределительного вала; 18 - втулка; 19 - распределительный вал.

К заднему торцу блока цилиндров крепится картер агрегатов. В верхней части картера агрегатов есть расточки, в которые могут устанавливаться компрессор и насос рулевого усилителя изделия. По бокам картера агрегатов выполнены бобышки с отверстиями для слива масла из турбокомпрессоров и под указатель уровня масла.

Привод агрегатов закрыт картером маховика, закреплённым к заднему торцу блока цилиндров через картер агрегатов.

В верхней части картера агрегатов и картера маховика слева выполнен прилив, предназначенный для установки коробки отбора мощности (КОМ). В случае отсутствия КОМ внутренние поверхности прилива не обрабатываются.

На картере маховика справа предусмотрено место под фиксатор маховика, применяемый для установки и регулирования угла опережения впрыскивания топлива, а также для регулирования тепловых зазоров в механизме газораспределения и фиксации маховика при отворачивании болтов крепления маховика во время проведения ремонтных работ. Ручка фиксатора при эксплуатации двигателя должна находиться в верхнем положении. В нижнее положение ее переводят при регулировочных и ремонтных работах, в этом случае фиксатор находится в зацеплении с маховиком.

В картере маховика выполнены расточки для установки стартера, манжеты коленчатого вала и, если это предусмотрено конструкцией, корпуса заднего подшипника вала привода ТНВД и датчика оборотов коленчатого вала.

На нижнем фланце картера маховика предусмотрен люк для проворота коленчатого вала при проведении регулировочных и ремонтных работ.

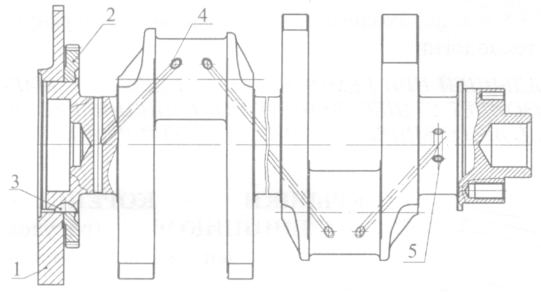

КОЛЕНЧАТЫЙ ВАЛ (рисунок 9) изготавливается из высококачественной стали с упрочнением методом карбонитрирования или азотирования. Для двигателей мощностью до 320 л.с. включительно допускается применение валов упрочненных токами высокой частоты. Валы имеют пять коренных и четыре шатунных шейки, связанные щеками и сопряженные с ними переходными галтелями. Для равномерного чередования рабочих ходов шатунные шейки коленчатого вала расположены под углом 90°.

На каждой шатунной шейке установлены по два шатуна 5 (рисунок 11) - один для правого и один для левого рядов цилиндров.

Подвод масла к шатунным шейкам производится через отверстия 5 (рисунок 9) в коренных и отверстия 4 в шатунных шейках.

Для уравновешивания сил инерции и уменьшения вибраций коленчатый вал имеет шесть основных противовесов, отштампованных заодно со щеками коленчатого вала. Кроме основных противовесов он имеет дополнительный съемный противовес 1, напрессованный на вал, его угловое расположение относительно коленчатого вала определяется шпонкой 3. На двигателях с электронной системой управления съемный противовес 1 имеет зубчатый обод, предназначенный для работы индуктивного датчика, установленного в передней крышке блока цилиндров. Зубчатый обод противовеса 1 на двигателях с рядным ТНВД фирмы «BOSCH» имеет 8 пазов, а на двигателях с V-образным ТНВД «ЯЗДА» он имеет 58 зубьев. Для обеспечения требуемого дисбаланса, на маховике выполнена выборка 15 (рисунок 12).

Рисунок 9 - Коленчатый вал:

1 - противовес; 2 - шестерня привода масляного насоса; 3 - шпонка; 4 - отверстия подвода масла к шатунным подшипникам; 5 - отверстия подвода масла к коренным подшипникам.

На хвостовике коленчатого вала выполнена шейка 20, по которой центрируется шестерня 3 (с модулем зуба 4,5 мм) привода газораспределительного механизма и маховик 1, на носок коленчатого вала напрессована шестерня 2 (рисунок 9) привода масляного насоса. Шестерня привода масляного насоса двигателей с номинальной частотой вращения коленчатого вала 1900 мин-1 отличается от шестерни двигателей с номинальной частотой вращения 2200 мин-1 количеством зубьев (69 и 64 зуба соответственно).

На торце хвостовика коленчатого вала выполнено десять резьбовых отверстий М16x1,5-6Н для крепления маховика и шестерни коленчатого вала, на торце носка коленчатого вала выполнено восемь резьбовых отверстий М12х1,25-6Н для крепления гасителя крутильных колебаний и полумуфты отбора мощности.

От осевых перемещений коленчатый вал зафиксирован верхними 7 (рисунок 12) и нижними 10 полукольцами, установленными в проточках задней коренной опоры блока цилиндров, так, что сторона с канавками прилегает к упорным торцам вала.

Уплотнение коленчатого вала осуществляется манжетой 12 безпружинной конструкции с уплотнительным элементом из PTFE (модифицированный фторопласт).

Диаметры шеек коленчатого вала:

- коренных - (95±0,015) мм;

- шатунных - (80±0,015) мм.

Маркировка коленчатого вала, выполненная в поковке на третьем противовесе, должна быть 740.50-1005020.

ВКЛАДЫШИ КОРЕННЫХ И ШАТУННЫХ ПОДШИПНИКОВ (рисунки 11 и 12) изготовлены из стальной ленты, покрытой слоями свинцовистой бронзы, свинцовооловянистого сплава и олова.

Верхние 8 (рисунок 12) и нижние 9 вкладыши коренных подшипников не взаимозаменяемы. Верхние вкладыши отличаются от нижних наличием отверстия для подвода масла и кольцевой канавки для его распределения. Вкладыши 9 (рисунок 11) нижней головки шатуна взаимозаменяемы. От проворачивания и бокового смещения вкладыши фиксируются выступами (усами), входящими в пазы, предусмотренные в постелях блока и шатуна, а также крышках подшипников.

В связи с высокими удельными нагрузками, действующими на подшипники в двигателях нового поколения, вкладыши имеют конструктивные отличия от ранее выпускаемых, направленные на повышение их работоспособности, при этом изменена маркировка вкладышей на 740.60-1004058 (шатунные), 740.60-1005170 и 740.60-1005171 (коренные).

При ремонте коленчатого вала допускается перешлифовка коренных и шатунных шеек с уменьшением их диаметров на 0,25 мм и применением соответствующих ремонтных типоразмеров коренных и шатунных вкладышей (см. приложение Б и В).

Пределы допусков диаметров шеек ремонтного коленчатого вала при восстановлении двигателя должны быть такими же, как у диаметров шеек нового коленчатого вала.

Клеймо ремонтного размера нанесено на тыльной стороне вкладыша.

При шлифовке коленчатого вала по коренным шейкам до диаметра менее 94,5 мм или по шатунным шейкам до диаметра менее 79,5 мм, необходимо коленчатый вал подвергнуть повторному азотированию по специальной технологии.

НЕ РЕКОМЕНДУЕТСЯ ЗАМЕНА ВКЛАДЫШЕЙ ПРИ РЕМОНТЕ НА ВКЛАДЫШИ С МАРКИРОВКОЙ 740, ТАК КАК ПРИ ЭТОМ ПРОИЗОЙДЕТ СУЩЕСТВЕННОЕ СОКРАЩЕНИЕ РЕСУРСА ДВИГАТЕЛЯ! ДОПУСТИМО ПРИМЕНЕНИЕ ВКЛАДЫШЕЙ НОМИНАЛЬНОГО И РЕМОНТНОГО ТИПОРАЗМЕРОВ С МАРКИРОВКОЙ 7405.

Рисунок 10 - Установка крышек подшипников коленчатого вала:

1 - крышка подшипника; 2 - коленчатый вал; 3 - болт крепления крышки; 4 - болт стяжной крепления крышки подшипника левый; 5 - болт стяжной подшипника правый; 6 - шайба; 7 - блок цилиндров.

КРЫШКИ КОРЕННЫХ ПОДШИПНИКОВ 1 (рисунок 10) изготовлены из высокопрочного чугуна.

Крепление крышек осуществляется с помощью вертикальных коренных 3 и горизонтальных стяжных 4 и 5 болтов, которые затягиваются по определенной схеме с регламентированным моментом (см. приложение А).

Кроме того, крышка пятой коренной опоры центрируется в продольном направлении двумя вертикальными штифтами, обеспечивающими точность совпадения расточек под упорные полу кольца коленчатого вала на блоке и на крышках.

Для удобства снятия крышек коренных подшипников при ремонте, они имеют отверстия для съемника.

ШАТУН (рисунок 11) стальной, кованый, стержень 5 имеет двутавровое сечение. Верхняя головка шатуна неразъемная, нижняя выполнена с прямым разъемом и плоским стыком. В верхнюю головку шатуна запрессована сталебронзовая втулка 10, а в нижнюю установлены сменные вкладыши 9.

Для точной посадки вкладышей подшипника в нижнюю головку, шатун окончательно обрабатывают в сборе с крышкой 8, поэтому крышки шатунов не взаимозаменяемы.

Рисунок 11 - Поршень с кольцами в сборе с шатуном:

1 - поршень; 2,3 - компрессионные кольца; 4 - маслосъемное кольцо; 5 - стержень шатуна; 6 - болт крепления крышки шатуна; 7 - гайка болта крепления крышки шатуна 8 - крышка шатуна; 9 - вкладыш нижнеи головки шатуна; 10 - втулка верхней головки шатуна; 11 - палец; 12 - стопорное кольцо.

Крышка нижней головки шатуна крепится с помощью гаек 7, навернутых на болты 6, предварительно запрессованные в стержень шатуна. Затяжка шатунных болтов осуществляется по схеме с регламентированным моментом (см. приложение А).

На крышке и стержне шатуна нанесены метки спаренности - трехзначные порядковые номера. Кроме того, на крышке шатуна выбит порядковый номер цилиндра двигателя.

ПОРШЕНЬ 1 (рисунок 11) отлит из алюминиевого сплава. В головке поршня имеются три канавки, в которые установлены поршневые кольца. Канавка под верхнее компрессионное кольцо со вставкой из износостойкого чугуна. В днище поршня выполнена открытая тороидальная камера сгорания с вытеснителем в центральной части, которая смещена относительно оси поршня в сторону от выточек под клапаны на 5 мм.

Боковая поверхность представляет собой сложную овально-бочкообразную форму с занижением в зоне отверстий под поршневой палец.

На юбку нанесено графитовое покрытие. В нижней ее части выполнен паз, исключающий, при правильной сборке, контакт поршня с форсункой охлаждения при нахождении его в нижней мертвой точке (НМТ).

Поршень комплектуется двумя компрессионными и одним маслосъемным кольцами. С целью обеспечения топливной экономичности и экологических показателей, применен селективный подбор поршней для каждого цилиндра по расстоянию от оси поршневого пальца до днища. По указанному параметру поршни разбиты на четыре группы 10, 20, 30 и 40. Каждая последующая группа от предыдущей отличается на 0,11 мм.

В запасные части поставляются поршни наибольшей высоты (размер от оси поршневого пальца до днища поршня 40 группы составляет 71,04-0,04 мм), поэтому во избежание возможного контакта между ними и головками цилиндров, в случае замены, необходимо контролировать надпоршневой зазор. Если зазор между поршнем и головкой цилиндра после затяжки болтов ее крепления будет менее 0,87 мм, необходимо подрезать днище поршня на недостающую до этого значения величину.

Маркировка 740.60-1004015-40 выполнена на внутренней поверхности поршня.

УСТАНОВКА ПОРШНЕЙ С ДВИГАТЕЛЕЙ КАМАЗ ДРУГИХ МОДЕЛЕЙ НЕДОПУСТИМА!

КОМПРЕССИОННЫЕ КОЛЬЦА 2 и 3 (рисунок 11) изготавливаются из высокопрочного, а маслосъемное из серого чугунов. Верхнее компрессионное кольцо имеет форму двухсторонней трапеции, а второе имеет форму односторонней трапеции. При монтаже торец с отметкой "ТОР" должен располагаться со стороны камеры сгорания.

Рабочая поверхность верхнего компрессионного кольца 2 упрочнена износостойким покрытием на основе хрома, имеет серебристый цвет и бочкообразную форму.

Рабочая поверхность второго компрессионного кольца 3 упрочнена азотированием и имеет серый цвет. Ее форма представляет собой конус с уклоном к нижнему торцу, по этому характерному признаку кольцо получило название "минутное". Минутные кольца применены для снижения расхода масла на "угар".

МАСЛОСЪЕМНОЕ КОЛЬЦО 4 (рисунок 11) коробчатого типа, высотой 4 мм, с пружинным расширителем, имеющим переменный шаг витков и шлифованную наружную поверхность. Средняя часть расширителя с меньшим шагом витков при установке на поршень должна располагаться в зоне замка кольца. Рабочая поверхность кольца покрыта хромом.

Маркировка поршневых колец выполнена на верхнем торце колец рядом с замком. Маркировка содержит обозначение предприятия-изготовителя - "GOE" и обозначение верхнего торца кольца - "ТОР".

УСТАНОВКА ПОРШНЕВЫХ КОЛЕЦ ПРИМЕНЯЕМЫХ НА ДВИГАТЕЛЯХ КАМАЗ УРОВНЯ ЕВРО-1 И 2 ПРИВЕДЕТ К УВЕЛИЧЕНИЮ РАСХОДА МАСЛА, УХУДШЕНИЮ ЭКОЛОГИЧЕСКИХ ПОКАЗАТЕЛЕЙ И УМЕНЬШЕНИЮ РЕСУРСА РАБОТЫ!

ПОРШНЕВОЙ ПАЛЕЦ 11 (рисунок 11) плавающего типа, его осевое перемещение ограничено стопорными кольцами 12. Палец изготовлен из хромоникелевой стали, диаметр отверстия 20,7 мм с фасками 16x25°.

ПРИМЕНЕНИЕ ПОРШНЕВЫХ ПАЛЬЦЕВ С ДРУГИМИ ДИАМЕТРАМИ ОТВЕРСТИЙ И РАЗМЕРАМИ ФАСОК НЕДОПУСТИМО, ТАК КАК ЭТО НАРУШАЕТ БАЛАНСИРОВКУ ДВИГАТЕЛЯ!

ФОРСУНКИ ОХЛАЖДЕНИЯ (рисунок 7) устанавливаются в картерной части блока цилиндров 6 и обеспечивают подачу масла из главной масляной магистрали на внутреннюю поверхность поршней.

При сборке двигателя необходимо контролировать правильность положения трубки 1 форсунки относительно гильзы цилиндра 7 и поршня. Контакт с поршнем и деталями кривошипно-шатунного механизма недопустим.

МАХОВИК 1 (рисунок 12) изготовлен из специального чугуна и закреплен десятью болтами 16 с двенадцатигранной головкой, изготовленными из легированной стали, на хвостовике коленчатого вала и зафиксирован штифтом 4 на центрирующей шейке коленчатого вала 20. С целью исключения повреждения поверхности маховика, под головки болтов устанавливаются шайбы 17. Величина момента затяжки болтов крепления маховика указана в приложении А.

На обработанную цилиндрическую поверхность маховика напрессован зубчатый обод 14, с которым входит в зацепление шестерня стартера при пуске двигателя. Под манжету уплотнения коленчатого вала устанавливается кольцо 21с наружной хромированной поверхностью. Во внутреннюю расточку маховика установлена дистанционная втулка 18 и подшипник 19 первичного вала коробки передач с двухсторонним уплотнением.

При выполнении регулировочных работ по установке угла опережения впрыскивания топлива и величин тепловых зазоров в клапанах механизма газораспределения, а также при отворачивании болтов крепления маховика во время проведения ремонтных работ, маховик фиксируется при помощи фиксатора.

Рисунок 12 - Установка маховика:

1 - маховик; 2 - картер маховика; 3 - шестерня привода газораспределительного механизма; 4 - штифт установочный маховика; 5 - блок цилиндров; 6 - коленчатый вал; 7 - полукольцо упорное верхнее; 8 - вкладыш подшипника коленчатого вала верхний; 9 - вкладыш подшипника коленчатого вала нижний; 10 - полукольцо упорное верхнее; 11 - крышка подшипника коленчатого вала; 12 - манжета уплотнения коленчатого вала; 13 - пыльник манжеты; 14 - обод зубчатый; 15 - выборка под дисбаланс; 16 - болт; 17 - шайба; 18 - втулка дистанционная; 19 - подшипник; 20 - центрирующая шейка; 21 - кольцо.

Маркировка маховика выполнена на литой поверхности со стороны сцепления. Применяемость маховиков на двигателях комплектуемых сцеплениями приведена в таблице 2.

Таблица 2

| Маркировка маховика | Угол опережения впрыскивания топлива, градусов поворота коленчатого вала до в.м.т. | Применяемость |

| 740.50-1005115-10 | 9±1 | Все модели двигателей КАМАЗ с V-образным ТНВД ЯЗДА |

| Двигатели моделей КАМАЗ 740.35-400, 740.37-400 и 740.38-360 (Евро-2) с рядным ТНВД BOSCH | ||

| 740.60-1005115-30 | 11±1 | Двигатели моделей КАМАЗ 740.60-360, 740.61-320, 740.62-280, 740.63-400 и 740.65-240 (Евро-3) с рядным ТНВД BOSCH |

УСТАНОВКА МАХОВИКОВ ДРУГИХ МОДЕЛЕЙ ДВИГАТЕЛЕЙ КАМАЗ, А ТАКЖЕ МАХОВИКОВ ДВИГА ТЕЛЕЙ ОДНОЙ МОДЕЛИ, НО С ДРУГИМИ ВАРИАНТАМИ ТОПЛИВНЫХ АППАРАТУР, ПРИ ПРОВЕДЕНИИ РЕМОНТНЫХ РАБОТ НЕ ДОПУСКАЕТСЯ!

ГАСИТЕЛЬ КРУТИЛЬНЫХ КОЛЕБАНИЙ (рисунок 13) закреплен восемью болтами 10 на носке коленчатого вала. Гаситель состоит из корпуса 8, в который установлен с зазором маховик гасителя 5. Снаружи корпус гасителя закрыт крышкой 6. Герметичность обеспечивается сваркой по стыку корпуса гасителя и крышки. Между корпусом и маховиком гасителя находится высоковязкая силиконовая жидкость, дозировано заправленная перед заваркой крышки.

Гашение крутильных колебаний коленчатого вала происходит путем торможения корпуса гасителя, закрепленного на носке коленчатого вала, относительно маховика гасителя в среде силиконовой жидкости. При этом энергия торможения выделяется в виде теплоты.

После установки гасителя обязательно проверить наличие зазора между гасителем и противовесом.

КАТЕГОРИЧЕСКИ ЗАПРЕЩАЕТСЯ ПРИ ПРОВЕДЕНИИ РЕМОНТНЫХ РАБОТ ДЕФОРМИРОВАТЬ КОРПУС И КРЫШКУ ГАСИТЕЛЯ! ГАСИТЕЛЬ С ДЕФОРМИРОВАННЫМ КОРПУСОМ ИЛИ КРЫШКОЙ К ДАЛЬНЕЙШЕЙ ЭКСПЛУА ТАЦИИ НЕ ПРИГОДЕН.

ПРИВОД ОТБОРА МОЩНОСТИ ПЕРЕДНИЙ (рисунок 13) осуществляется с носка коленчатого вала через полумуфту отбора мощности 12, прикрепленную к носку коленчатого вала 15 восемью специальными болтами М12х1,25-6Н (позиция 10). Центрирование полумуфты относительно коленчатого вала осуществляется по внутренней расточке выносного противовеса. Крутящий момент от полумуфты передается посредством вала привода агрегатов 1 и вала отбора мощности 18 на шкив 24. Вал отбора мощности устанавливается на двух шариковых подшипниках 16 и 17. Уплотнение полости осуществляется манжетой 23 и заглушкой 20 с резиновым кольцом 19. Для уменьшения износа шлицевых соединений, вал привода агрегатов удерживается от осевых перемещений пружиной 14.

УСИЛЕННЫЙ ПРИВОД ОТБОРА МОЩНОСТИ ПЕРЕДНИЙ

Для специальных комплектаций двигателей, к которым предъявляются повышенные требования по отбору мощности от носка коленчатого вала, используется показанная на рисунке 14 конструкция.

Рисунок 13 - Установка гасителя крутильных колебаний, отбора мощности и шкива:

1 - вал привода афегатов; 2 -передняя крышка; 3 - корпус подшипника; 4 - пробка заправочного отверстия; 5 - маховик гасителя; 6 - крышка; 7 - фторопластовый подшипник; 8 - корпус гасителя; 9 - силиконовая жидкость; 10 - болт крепления гасителя и муфты отбора мощности; 11 - центровочный буртик; 12 - полумуфта отбора мощности; 13 - блок цилиндров; 14 - пружина; 15 - коленчатый вал; 16, 17 - подшипники; 18 - вал отбора мощности; 19 - резиновое уплотняющее кольцо; 20 - заглушка; 21 - стопорное кольцо; 22 - болт; 23 - манжета; 24 - шкив.

Привод осуществляется с носка коленчатого вала через полумуфту отбора мощности 4, прикрепленную к носку коленчатого вала 9 восемью специальными болтами М12х1,25-6Н (позиция 5). Центрирование полумуфты относительно коленчатого вала осуществляется по отверстию во фланце гасителя 6.

Рисунок 14 - Установка усиленного переднего привода отбора мощности:

1 - шкив; 2 - вал; 3 - манжета; 4 и 12 - полумуфты; 5, 15 и 18 - болты; 6 - гаситель; 7 - передняя крышка блока; 8 - блок цилиндров; 9 - коленчатый вал; 10 - отверстия для проворота коленчатого вала; 11 - подшипники; 13 - кольцо упорное; 14 - крышка; 16, 17 стопорные кольца; 19 - установочное кольцо.

Крутящий момент от полумуфты передается посредством вала привода агрегатов 2 и полумуфты привода агрегатов 12 на шкив 1. Шкив устанавливается на двух шариковых подшипниках 11 с двумя защитными шайбами и фиксируется в осевом направлении пружинными стопорными кольцами 16 и 17, дистанционным кольцом 19 и упором на крышке блока цилиндров. Смазка шлицевых соединений осуществляется смазкой, которая закладывается в полость коленчатого вала. Уплотнение привода осуществляется манжетой 3, защитными шайбами подшипников шкива и уплотнительной щелью, образованной шкивом и поверхностью на крышке блока цилиндров. Для уменьшения износа шлицевых соединений вал привода агрегатов удерживается от осевых перемещений упорным кольцом 13 и крышкой 14. Отверстия на внешнем диаметре шкива служат для проворота коленчатого вала. В конструкции привода предусмотрено использование чугунной передней крышки блока 7.

КОНФИГУРАЦИЯ ШКИВА КОЛЕНЧАТОГО ВАЛА МОЖЕТ МЕНЯТЬСЯ В ЗАВИСИМОСТИ ОТ НАЗНАЧЕНИЯ ДВИГАТЕЛЯ!

ПРИВОД ОТБОРА МОЩНОСТИ ЗАДНИЙ

По требованию потребителей на двигатели может устанавливаться задний отбор мощности от маховика, который изображен на рисунке 15. Привод осуществляется от маховика коленчатого вала через сцепление 5 и далее посредством вала отбора мощности 16 на привод агрегатов изделия. Вал 16 с одной стороны устанавливается на подшипник в маховике 4 коленчатого вала 1, а с другой стороны на роликовый сферический подшипник 17. Вал фиксируется в осевом направлении крышкой 11 по наружному кольцу подшипника. Смазка подшипника осуществляется смазкой ШРУС-4 ТУ 38 УССР 201312-81, которая закладывается при сборке и ремонте в полости, образованные манжетами 15 и 18 и самим подшипником.

Замена смазки в заднем приводе отбора мощности

Отвернув гайку 12 (рисунок 15) и болты 10 разобрать привод. Удалить остатки старой смазки. Смазать тонким слоем шлицы вала 16, подшипник 17 и посадочное место под подшипник 19 (рисунок 12). Собрать привод, заложив по 100 г. смазки в полости между деталями 9 (рисунок 15) и 17, 11 и 17.

Рисунок 15 - Установка заднего привода отбора мощности

1 - коленчатый вал; 2 - блок цилиндров; 3 - картер маховика; 4 - маховик; 5 - сцепление; 6 - картер сцепления; 7 - проставка; 8 и 10 - болты; 9 - корпус подшипника; 11 - крышка; 12 - гайка; 13 - пружина тарельчатая; 14 - фланец крепления карданного вала; 15 и 18 - манжеты; 16 - вал отбора мощности; 17 - подшипник.

www.remkam.ru

Блок цилиндров, кривошипно-шатунный механизм, отбор мощности

БЛОК ЦИЛИНДРОВ, КРИВОШИПНО-ШАТУННЫЙ МЕХАНИЗМ, ОТБОР МОЩНОСТИ

БЛОК ЦИЛИНДРОВ является основной корпусной деталью двигателя и представляет собой отливку из чугуна.

Блок цилиндров двигателя составляют два ряда полублоков под гильзы цилиндров, расположенных V-образно под углом 90° один к другому и представляющих одно целое с верхней частью картера.

Левый ряд расточек под гильзы смещен относительно правого вперед (к вентилятору) на 29,5 мм, что обусловлено установкой двух шатунов на каждую шатунную шейку коленчатого вала.

Каждая расточка имеет по два соосных цилиндрических пояса, выполненных в верхней и нижней частях полублоков, по которым центрируется гильза цилиндра, и выточку в верхнем поясе, образующую кольцевую площадку под бурт гильзы.

На нижнем поясе выполнены две канавки под уплотнительные кольца, которые предотвращают попадание охлаждающей жидкости из полости охлаждения блока в полость масляного картера двигателя.

Бобышки отверстий под болты крепления головок цилиндров выполнены в виде приливов к поперечным стенкам, образующим рубашку охлаждения, и равномерно распределены вокруг каждого цилиндра.

Поперечные перегородки в нижней части блока цилиндров заканчиваются толстостенными арками, образующими коренные опоры коленчатого вала, к обработанным площадкам которых крепятся крышки коренных подшипников.

Расточка блока цилиндров под вкладыши коренных подшипников производится в сборе с крышками, поэтому крышки коренных подшипников не взаимозаменяемы и устанавливаются в строго определенном положении. На каждой крышке нанесен порядковый номер опоры, нумерация которых начинается с переднего торца блока.

В картерной части развала блока цилиндров в виде бобышек выполнены направляющие толкателей клапанов. Ближе к заднему торцу, между четвертым и восьмым цилиндрами, для улучшения циркуляции охлаждающей жидкости, выполнена перепускная труба полости охлаждения. Одновременно она придает блоку еще и дополнительную жесткость. Параллельно оси расточек под подшипники коленчатого вала выполнены расточки под втулки распределительного вала. Ниже расточек под уплотнительные кольца гильз цилиндров прилиты бобышки под форсунки охлаждения поршней.

Двигатели КАМАЗ комплектуются различными вариантами системы питания топливом (см. табл. 1): V-образным ТНВД фирмы "ЯЗДА" или рядным ТНВД фирмы "BOSCH".

Поэтому установочные постели и резьбовые отверстия на блоке цилиндров выполнены под конкретное исполнение ТНВД.

ГИЛЬЗЫ ЦИЛИНДРОВ (рисунок 7) "мокрого" типа, легкосъемные, имеют маркировку 740.51-1002021 на поверхности заходного конуса нижнего направляющего пояска.

Рисунок 7 - Установка гильзы цилиндра и уплотнительных колец:

1 - трубка форсунки; 2 - корпус форсунки охлаждения поршня; 3 - корпус клапана; 4 - кольцо уплотнительное гильзы нижнее; 5 - кольцо уплотнительное верхнее; 6 - гильза цилиндра; 7 - блок цилиндров.

Гильза цилиндра 6 изготавливается из серого специального чугуна, не подвергаемого термообработке в процессе изготовления, и отличается от гильз, не имеющих указанной маркировки. Установка на двигатели гильз без указанной маркировки не допускается.

В соединении гильза - блок цилиндров полость охлаждения уплотнена резиновыми кольцами круглого сечения. В верхней части установлено кольцо 5 в проточке гильзы, в нижней части - два кольца 4 в расточки блока цилиндров.

Микрорельеф на зеркале гильзы представляет собой редкую сетку впадин и площадок с мелкими рисками под углом к оси гильзы. При работе двигателя масло удерживается во впадинах, что улучшает прирабатываемость деталей цилиндропоршневой группы.

При сборке двигателя на нерабочем выступе торца гильзы наносятся номер цилиндра и индекс варианта исполнения поршня. При ремонте двигателя с заменой гильз цилиндров и поршней допустима установка новых гильз без нанесения номера цилиндра и индекса варианта исполнения поршня, поршень должен соответствовать указанному исполнению, либо должен быть проверен надпоршневой зазор.

ПРИВОД АГРЕГАТОВ (рисунок 8) осуществляется прямозубыми шестернями и служит для привода механизма газораспределения, топливного насоса высокого давления (ТНВД), компрессора и насоса рулевого усилителя изделия.

Механизм газораспределения приводится в действие от ведущей шестерни 10 (с модулем зуба 4,5 мм), закрепленной на хвостовике коленчатого вала, через блок промежуточных шестерен, которые вращаются на двух рядах роликов 3, разделённых промежуточной втулкой 4 и расположенных на оси 1, закреплённой на заднем торце блока цилиндров.

На хвостовик распределительного вала напрессована шестерня 16 (с модулем зуба 3 мм), угловое расположение которой относительно кулачков вала определяется шпонкой.

Шестерня 15 установлена на вал 13 привода ТНВД с натягом и ориентируется шпонкой 14.

Шестерни устанавливаются на двигатель в строго определенном положении по меткам «0», «Е» и рискам, выбитым на шестернях, как показано на рисунке 8.

Привод ТНВД осуществляется от шестерни 15, находящейся в зацеплении с шестерней 16 распределительного вала. С шестерней привода ТНВД находятся в зацеплении шестерни привода компрессора и насоса рулевого усилителя изделия.

Рисунок 8 - Привод агрегатов:

1 - ось ведущей шестерни привода распределительного вала; 2 - болт крепления оси; 3 - роликидиаметром5,5x15,8 в количестве 60 шт.; 4 - втулка промежуточная; 5 - шестерня ведущая; 6, 14 - шпонки; 7 - шайба упорная; 8 - шайба замковая; 9 - болт крепления насыпного подшипника; 10 - ведущая шестерня коленчатого вала; 11 - шестерня промежуточная; 12, 17 - шарикоподшипники; 13 - вал привода ТНВД; 15 - шестерня привода ТНВД; 16 - шестерня привода распределительного вала; 18 - втулка; 19 - распределительный вал.

К заднему торцу блока цилиндров крепится картер агрегатов. В верхней части картера агрегатов есть расточки, в которые могут устанавливаться компрессор и насос рулевого усилителя изделия. По бокам картера агрегатов выполнены бобышки с отверстиями для слива масла из турбокомпрессоров и под указатель уровня масла.

Привод агрегатов закрыт картером маховика, закреплённым к заднему торцу блока цилиндров через картер агрегатов.

В верхней части картера агрегатов и картера маховика слева выполнен прилив, предназначенный для установки коробки отбора мощности (КОМ). В случае отсутствия КОМ внутренние поверхности прилива не обрабатываются.

На картере маховика справа предусмотрено место под фиксатор маховика, применяемый для установки и регулирования угла опережения впрыскивания топлива, а также для регулирования тепловых зазоров в механизме газораспределения и фиксации маховика при отворачивании болтов крепления маховика во время проведения ремонтных работ. Ручка фиксатора при эксплуатации двигателя должна находиться в верхнем положении. В нижнее положение ее переводят при регулировочных и ремонтных работах, в этом случае фиксатор находится в зацеплении с маховиком.

В картере маховика выполнены расточки для установки стартера, манжеты коленчатого вала и, если это предусмотрено конструкцией, корпуса заднего подшипника вала привода ТНВД и датчика оборотов коленчатого вала.

На нижнем фланце картера маховика предусмотрен люк для проворота коленчатого вала при проведении регулировочных и ремонтных работ.

КОЛЕНЧАТЫЙ ВАЛ (рисунок 9) изготавливается из высококачественной стали с упрочнением методом карбонитрирования или азотирования. Для двигателей мощностью до 320 л.с. включительно допускается применение валов упрочненных токами высокой частоты. Валы имеют пять коренных и четыре шатунных шейки, связанные щеками и сопряженные с ними переходными галтелями. Для равномерного чередования рабочих ходов шатунные шейки коленчатого вала расположены под углом 90°.

На каждой шатунной шейке установлены по два шатуна 5 (рисунок 11) - один для правого и один для левого рядов цилиндров.

Подвод масла к шатунным шейкам производится через отверстия 5 (рисунок 9) в коренных и отверстия 4 в шатунных шейках.

Для уравновешивания сил инерции и уменьшения вибраций коленчатый вал имеет шесть основных противовесов, отштампованных заодно со щеками коленчатого вала. Кроме основных противовесов он имеет дополнительный съемный противовес 1, напрессованный на вал, его угловое расположение относительно коленчатого вала определяется шпонкой 3. На двигателях с электронной системой управления съемный противовес 1 имеет зубчатый обод, предназначенный для работы индуктивного датчика, установленного в передней крышке блока цилиндров. Зубчатый обод противовеса 1 на двигателях с рядным ТНВД фирмы «BOSCH» имеет 8 пазов, а на двигателях с V-образным ТНВД «ЯЗДА» он имеет 58 зубьев. Для обеспечения требуемого дисбаланса, на маховике выполнена выборка 15 (рисунок 12).

Рисунок 9 - Коленчатый вал:

1 - противовес; 2 - шестерня привода масляного насоса; 3 - шпонка; 4 - отверстия подвода масла к шатунным подшипникам; 5 - отверстия подвода масла к коренным подшипникам.

На хвостовике коленчатого вала выполнена шейка 20, по которой центрируется шестерня 3 (с модулем зуба 4,5 мм) привода газораспределительного механизма и маховик 1, на носок коленчатого вала напрессована шестерня 2 (рисунок 9) привода масляного насоса. Шестерня привода масляного насоса двигателей с номинальной частотой вращения коленчатого вала 1900 мин-1 отличается от шестерни двигателей с номинальной частотой вращения 2200 мин-1 количеством зубьев (69 и 64 зуба соответственно).

На торце хвостовика коленчатого вала выполнено десять резьбовых отверстий М16x1,5-6Н для крепления маховика и шестерни коленчатого вала, на торце носка коленчатого вала выполнено восемь резьбовых отверстий М12х1,25-6Н для крепления гасителя крутильных колебаний и полумуфты отбора мощности.

От осевых перемещений коленчатый вал зафиксирован верхними 7 (рисунок 12) и нижними 10 полукольцами, установленными в проточках задней коренной опоры блока цилиндров, так, что сторона с канавками прилегает к упорным торцам вала.

Уплотнение коленчатого вала осуществляется манжетой 12 безпружинной конструкции с уплотнительным элементом из PTFE (модифицированный фторопласт).

Диаметры шеек коленчатого вала:

- коренных - (95±0,015) мм;

- шатунных - (80±0,015) мм.

Маркировка коленчатого вала, выполненная в поковке на третьем противовесе, должна быть 740.50-1005020.

ВКЛАДЫШИ КОРЕННЫХ И ШАТУННЫХ ПОДШИПНИКОВ (рисунки 11 и 12) изготовлены из стальной ленты, покрытой слоями свинцовистой бронзы, свинцовооловянистого сплава и олова.

Верхние 8 (рисунок 12) и нижние 9 вкладыши коренных подшипников не взаимозаменяемы. Верхние вкладыши отличаются от нижних наличием отверстия для подвода масла и кольцевой канавки для его распределения. Вкладыши 9 (рисунок 11) нижней головки шатуна взаимозаменяемы. От проворачивания и бокового смещения вкладыши фиксируются выступами (усами), входящими в пазы, предусмотренные в постелях блока и шатуна, а также крышках подшипников.

В связи с высокими удельными нагрузками, действующими на подшипники в двигателях нового поколения, вкладыши имеют конструктивные отличия от ранее выпускаемых, направленные на повышение их работоспособности, при этом изменена маркировка вкладышей на 740.60-1004058 (шатунные), 740.60-1005170 и 740.60-1005171 (коренные).

При ремонте коленчатого вала допускается перешлифовка коренных и шатунных шеек с уменьшением их диаметров на 0,25 мм и применением соответствующих ремонтных типоразмеров коренных и шатунных вкладышей (см. приложение Б и В).

Пределы допусков диаметров шеек ремонтного коленчатого вала при восстановлении двигателя должны быть такими же, как у диаметров шеек нового коленчатого вала.

Клеймо ремонтного размера нанесено на тыльной стороне вкладыша.

При шлифовке коленчатого вала по коренным шейкам до диаметра менее 94,5 мм или по шатунным шейкам до диаметра менее 79,5 мм, необходимо коленчатый вал подвергнуть повторному азотированию по специальной технологии.

НЕ РЕКОМЕНДУЕТСЯ ЗАМЕНА ВКЛАДЫШЕЙ ПРИ РЕМОНТЕ НА ВКЛАДЫШИ С МАРКИРОВКОЙ 740, ТАК КАК ПРИ ЭТОМ ПРОИЗОЙДЕТ СУЩЕСТВЕННОЕ СОКРАЩЕНИЕ РЕСУРСА ДВИГАТЕЛЯ! ДОПУСТИМО ПРИМЕНЕНИЕ ВКЛАДЫШЕЙ НОМИНАЛЬНОГО И РЕМОНТНОГО ТИПОРАЗМЕРОВ С МАРКИРОВКОЙ 7405.

Рисунок 10 - Установка крышек подшипников коленчатого вала:

1 - крышка подшипника; 2 - коленчатый вал; 3 - болт крепления крышки; 4 - болт стяжной крепления крышки подшипника левый; 5 - болт стяжной подшипника правый; 6 - шайба; 7 - блок цилиндров.

КРЫШКИКОРЕННЫХ ПОДШИПНИКОВ 1 (рисунок 10) изготовлены из высокопрочного чугуна.

Крепление крышек осуществляется с помощью вертикальных коренных 3 и горизонтальных стяжных 4 и 5 болтов, которые затягиваются по определенной схеме с регламентированным моментом (см. приложение А).

Кроме того, крышка пятой коренной опоры центрируется в продольном направлении двумя вертикальными штифтами, обеспечивающими точность совпадения расточек под упорные полу кольца коленчатого вала на блоке и на крышках.

Для удобства снятия крышек коренных подшипников при ремонте, они имеют отверстия для съемника.

ШАТУН (рисунок 11) стальной, кованый, стержень 5 имеет двутавровое сечение. Верхняя головка шатуна неразъемная, нижняя выполнена с прямым разъемом и плоским стыком. В верхнюю головку шатуна запрессована сталебронзовая втулка 10, а в нижнюю установлены сменные вкладыши 9.

Для точной посадки вкладышей подшипника в нижнюю головку, шатун окончательно обрабатывают в сборе с крышкой 8, поэтому крышки шатунов не взаимозаменяемы.

Рисунок 11 - Поршень с кольцами в сборе с шатуном:

1 - поршень; 2,3 - компрессионные кольца; 4 - маслосъемное кольцо; 5 - стержень шатуна; 6 - болт крепления крышки шатуна; 7 - гайка болта крепления крышки шатуна 8 - крышка шатуна; 9 - вкладыш нижнеи головки шатуна; 10 - втулка верхней головки шатуна; 11 - палец; 12 - стопорное кольцо.

Крышка нижней головки шатуна крепится с помощью гаек 7, навернутых на болты 6, предварительно запрессованные в стержень шатуна. Затяжка шатунных болтов осуществляется по схеме с регламентированным моментом (см. приложение А).

На крышке и стержне шатуна нанесены метки спаренности - трехзначные порядковые номера. Кроме того, на крышке шатуна выбит порядковый номер цилиндра двигателя.

ПОРШЕНЬ 1 (рисунок 11) отлит из алюминиевого сплава. В головке поршня имеются три канавки, в которые установлены поршневые кольца. Канавка под верхнее компрессионное кольцо со вставкой изизносостойкого чугуна. В днище поршня выполнена открытая тороидальная камера сгорания с вытеснителем в центральной части, которая смещена относительно оси поршня в сторону от выточек под клапаны на 5 мм.

Боковая поверхность представляет собой сложную овально-бочкообразную форму с занижением в зоне отверстий под поршневой палец.

Наюбку нанесено графитовое покрытие.В нижней еечасти выполнен паз, исключающий, при правильнойсборке,контакт поршня с форсункойохлаждения при нахождении его в нижней мертвой точке (НМТ).

Поршень комплектуется двумя компрессионными и одним маслосъемным кольцами. С целью обеспечения топливной экономичности и экологических показателей, применен селективный подбор поршней для каждого цилиндра по расстоянию от оси поршневого пальца до днища. По указанному параметру поршни разбиты на четыре группы 10, 20, 30 и 40. Каждая последующая группа от предыдущей отличается на 0,11 мм.

В запасные части поставляются поршни наибольшей высоты (размер от оси поршневого пальца до днища поршня 40 группы составляет 71,04-0,04 мм), поэтому во избежание возможного контакта между ними и головками цилиндров, в случае замены, необходимо контролировать надпоршневой зазор. Если зазор между поршнем и головкой цилиндра после затяжки болтов ее крепления будет менее 0,87 мм, необходимо подрезать днище поршня на недостающую до этого значения величину.

Маркировка 740.60-1004015-40 выполнена на внутренней поверхности поршня.

УСТАНОВКА ПОРШНЕЙ С ДВИГАТЕЛЕЙ КАМАЗ ДРУГИХ МОДЕЛЕЙ НЕДОПУСТИМА!

КОМПРЕССИОННЫЕ КОЛЬЦА 2 и 3 (рисунок 11) изготавливаются из высокопрочного, а маслосъемное из серого чугунов. Верхнее компрессионное кольцо имеет форму двухсторонней трапеции, а второе имеет форму односторонней трапеции. При монтаже торец с отметкой "ТОР" должен располагаться со стороны камеры сгорания.

Рабочая поверхность верхнего компрессионного кольца 2 упрочнена износостойким покрытием на основе хрома, имеет серебристый цвет и бочкообразную форму.

Рабочая поверхность второго компрессионного кольца 3 упрочнена азотированием и имеет серый цвет. Ее форма представляет собой конус с уклоном к нижнему торцу, по этому характерному признаку кольцо получило название "минутное". Минутные кольца применены для снижения расхода масла на "угар".

МАСЛОСЪЕМНОЕ КОЛЬЦО 4 (рисунок 11) коробчатого типа, высотой 4 мм, с пружинным расширителем, имеющим переменный шаг витков и шлифованную наружную поверхность. Средняя часть расширителя с меньшим шагом витков при установке на поршень должна располагаться в зоне замка кольца. Рабочая поверхность кольца покрыта хромом.

Маркировка поршневых колец выполнена на верхнем торце колец рядом с замком. Маркировка содержит обозначение предприятия-изготовителя - "GOE" и обозначение верхнего торца кольца - "ТОР".

УСТАНОВКА ПОРШНЕВЫХ КОЛЕЦ ПРИМЕНЯЕМЫХ НА ДВИГАТЕЛЯХ КАМАЗ УРОВНЯ ЕВРО-1 И 2 ПРИВЕДЕТ К УВЕЛИЧЕНИЮ РАСХОДА МАСЛА, УХУДШЕНИЮ ЭКОЛОГИЧЕСКИХ ПОКАЗАТЕЛЕЙ И УМЕНЬШЕНИЮ РЕСУРСА РАБОТЫ!

ПОРШНЕВОЙ ПАЛЕЦ 11 (рисунок 11) плавающего типа, его осевое перемещение ограничено стопорными кольцами 12. Палец изготовлен из хромоникелевой стали, диаметр отверстия 20,7 мм с фасками 16x25°.

ПРИМЕНЕНИЕ ПОРШНЕВЫХ ПАЛЬЦЕВ С ДРУГИМИ ДИАМЕТРАМИ ОТВЕРСТИЙ И РАЗМЕРАМИ ФАСОК НЕДОПУСТИМО, ТАК КАК ЭТО НАРУШАЕТ БАЛАНСИРОВКУ ДВИГАТЕЛЯ!

ФОРСУНКИ ОХЛАЖДЕНИЯ (рисунок 7) устанавливаются в картерной части блока цилиндров 6 и обеспечивают подачу масла из главной масляной магистрали на внутреннюю поверхность поршней.

При сборке двигателя необходимо контролировать правильность положения трубки 1 форсунки относительно гильзы цилиндра 7 и поршня. Контакт с поршнем и деталями кривошипно-шатунного механизма недопустим.

МАХОВИК 1 (рисунок 12) изготовлен из специального чугуна и закреплен десятью болтами 16 с двенадцатигранной головкой, изготовленными из легированной стали, на хвостовике коленчатого вала и зафиксирован штифтом 4 на центрирующей шейке коленчатого вала 20. С целью исключения повреждения поверхности маховика, под головки болтов устанавливаются шайбы 17. Величина момента затяжки болтов крепления маховика указана в приложении А.

На обработанную цилиндрическую поверхность маховика напрессован зубчатый обод 14, с которым входит в зацепление шестерня стартера при пуске двигателя. Под манжету уплотнения коленчатого вала устанавливается кольцо 21с наружной хромированной поверхностью. Во внутреннюю расточку маховика установлена дистанционная втулка 18 и подшипник 19 первичного вала коробки передач с двухсторонним уплотнением.

При выполнении регулировочных работ по установке угла опережения впрыскивания топлива и величин тепловых зазоров в клапанах механизма газораспределения, а также при отворачивании болтов крепления маховика во время проведения ремонтных работ, маховик фиксируется при помощи фиксатора.

Рисунок 12 - Установка маховика:

1 - маховик; 2- картер маховика; 3- шестерня привода газораспределительного механизма; 4- штифт установочный маховика;5- блок цилиндров; 6- коленчатый вал; 7- полукольцо упорное верхнее; 8- вкладыш подшипника коленчатого вала верхний; 9- вкладыш подшипника коленчатого вала нижний; 10- полукольцо упорное верхнее; 11- крышка подшипника коленчатого вала; 12- манжета уплотнения коленчатого вала; 13- пыльник манжеты; 14- обод зубчатый; 15- выборка под дисбаланс; 16- болт; 17- шайба; 18- втулка дистанционная; 19- подшипник; 20- центрирующая шейка; 21- кольцо.

Маркировка маховика выполнена на литой поверхности со стороны сцепления. Применяемость маховиков на двигателях комплектуемых сцеплениями приведена в таблице 2.

Таблица 2

Маркировка маховика | Угол опережения впрыскивания топлива, градусов поворота коленчатого вала до в.м.т. | Применяемость |

740.50-1005115-10 | 9±1 | Все модели двигателей КАМАЗ с V-образным ТНВД ЯЗДА |

Двигатели моделей КАМАЗ 740.35-400, 740.37-400 и 740.38-360 (Евро-2) с рядным ТНВД BOSCH | ||

740.60-1005115-30 | 11±1 | Двигатели моделей КАМАЗ 740.60-360, 740.61-320, 740.62-280, 740.63-400 и 740.65-240 (Евро-3) с рядным ТНВД BOSCH |

УСТАНОВКА МАХОВИКОВ ДРУГИХ МОДЕЛЕЙ ДВИГАТЕЛЕЙ КАМАЗ, А ТАКЖЕ МАХОВИКОВ ДВИГА ТЕЛЕЙ ОДНОЙ МОДЕЛИ, НО С ДРУГИМИ ВАРИАНТАМИ ТОПЛИВНЫХ АППАРАТУР, ПРИ ПРОВЕДЕНИИ РЕМОНТНЫХ РАБОТ НЕ ДОПУСКАЕТСЯ!

ГАСИТЕЛЬ КРУТИЛЬНЫХ КОЛЕБАНИЙ (рисунок 13) закреплен восемью болтами 10 на носке коленчатого вала. Гаситель состоит из корпуса 8, в который установлен с зазором маховик гасителя 5. Снаружи корпус гасителя закрыт крышкой 6. Герметичность обеспечивается сваркой по стыку корпуса гасителя и крышки. Между корпусом и маховиком гасителя находится высоковязкая силиконовая жидкость, дозировано заправленная перед заваркой крышки.

Гашение крутильных колебаний коленчатого вала происходит путем торможения корпуса гасителя, закрепленного на носке коленчатого вала, относительно маховика гасителя в среде силиконовой жидкости. При этом энергия торможения выделяется в виде теплоты.

После установки гасителя обязательно проверить наличие зазора между гасителем и противовесом.

КАТЕГОРИЧЕСКИ ЗАПРЕЩАЕТСЯ ПРИ ПРОВЕДЕНИИ РЕМОНТНЫХ РАБОТ ДЕФОРМИРОВАТЬ КОРПУС И КРЫШКУ ГАСИТЕЛЯ! ГАСИТЕЛЬ С ДЕФОРМИРОВАННЫМ КОРПУСОМ ИЛИ КРЫШКОЙ К ДАЛЬНЕЙШЕЙ ЭКСПЛУА ТАЦИИ НЕ ПРИГОДЕН.