|

||||

|

|

звонок бесплатный

Наши сотрудники:

[email protected]

Екатерина - специалист по продаже а/м КАМАЗ

[email protected]

[email protected]

Техника в наличии

Тягач КАМАЗ 44108-6030-24

2014г, 6х6, Евро3, дв.КАМАЗ 300 л.с., КПП ZF9, бак 210л+350л, МКБ,МОБ,рестайлинг.

цена 2 220 000 руб.,

КАМАЗ 4308-6063-28(R4)

4х2,дв. Cummins ISB6.7e4 245л.с. (Е-4),КПП ZF6S1000, V кузова=39,7куб.м., спальное место, бак 210л, шк-пет,МКБ, ТНВД BOSCH, система нейтрализ. ОГ(AdBlue), тент, каркас, рестайлинг, внутр. размеры платформы 6112х2470х730 мм

цена 1 950 000 руб.,

Самосвал КАМАЗ 6520-057

2014г, 6х4,Евро3, дв.КАМАЗ 320 л.с., КПП ZF16, ТНВД ЯЗДА, бак 350л, г/п 20 тонн, V кузова =20 куб.м.,МКБ,МОБ, со спальным местом.

цена 2 700 000 руб.,

Самосвал 6522-027

2014, 6х6, дв.КАМАЗ 740.51,320 л.с., КПП ZF16,бак 350л, г/п 19 тонн,V кузова 12куб.м.,МКБ,МОБ,задняя разгрузка,обогрев платформы.

цена 3 190 000 руб.,

СУПЕР ЦЕНА

на АВТОМОБИЛИ КАМАЗ

| 43118-010-10 (дв.740.30-260 л.с.) | 2 220 000 |

| 43118-6033-24 (дв.740.55-300 л.с.) | 2 300 000 |

| 65117-029 (дв.740.30-260 л.с.) | 2 200 000 |

| 65117-6010-62 (дв.740.62-280 л.с.) | 2 350 000 |

| 44108 (дв.740.30-260 л.с.) | 2 160 000 |

| 44108-6030-24 (дв.740.55,рест.) | 2 200 000 |

| 65116-010-62 (дв.740.62-280 л.с.) | 1 880 000 |

| 6460 (дв.740.50-360 л.с.) | 2 180 000 |

| 45143-011-15 (дв.740.13-260л.с) | 2 180 000 |

| 65115 (дв.740.62-280 л.с.,рест.) | 2 190 000 |

| 65115 (дв.740.62-280 л.с.,3-х стор) | 2 295 000 |

| 6520 (дв.740.51-320 л.с.) | 2 610 000 |

| 6520 (дв.740.51-320 л.с.,сп.место) | 2 700 000 |

| 6522-027 (дв.740.51-320 л.с.,6х6) | 3 190 000 |

подробнее про услугу перегона можно прочесть здесь.

|

Нужны самосвалы? Обратите внимание на Ford-65513-02. |

КАМАЗы в лизинг

ООО «Старт Импэкс» имеет возможность поставки грузовой автотехники КАМАЗ, а так же спецтехники на шасси КАМАЗ в лизинг. Продажа грузовой техники по лизинговым схемам имеет определенные выгоды для покупателя грузовика. Рассрочка платежа, а так же то обстоятельство, что грузовики до полной выплаты лизинговых платежей находятся на балансе лизингодателя, и соответственно покупатель автомобиля не платит налогов на имущество. Мы готовы предложить любые модели бортовых автомобилей, тягачей и самосвалов по самым выгодным лизинговым схемам.Контактная информация.

г. Набережные Челны, Промкомзона-2, Автодорога №3, база «Партнер плюс».

тел/факс (8552) 388373.

Схема проезда

Зенкерование отверстий и развертывание отверстий. Зенкерование отверстий

Зенкерование отверстий — Мегаобучалка

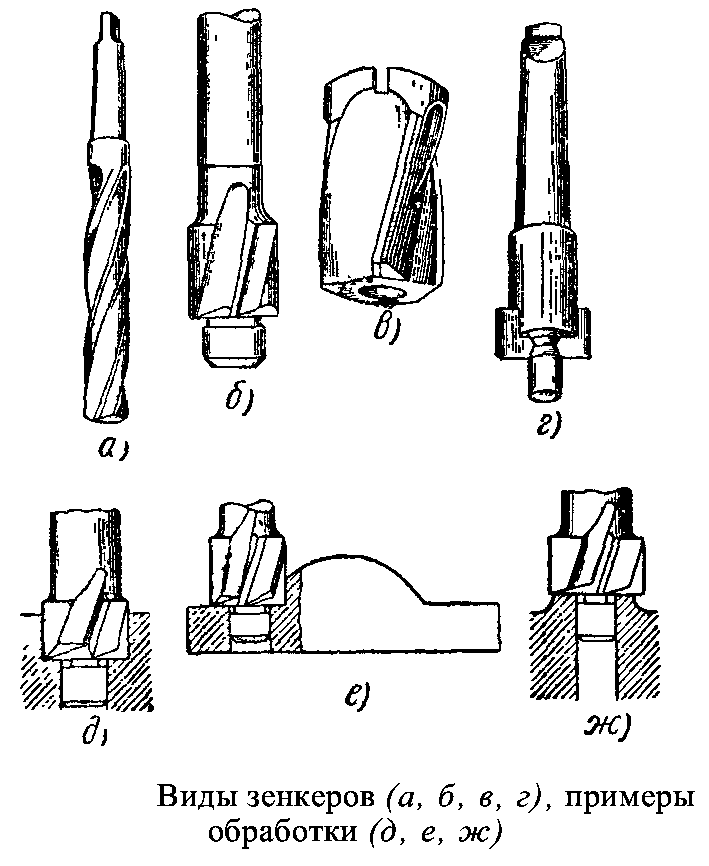

Зенкерование применяется для чистовой обработки просверленных, литых и кованых отверстий сточностью 10-11-го квалитетов и шероховатостью Rz = 40-20 мкм, а также для ихпредварительной обработки под развертывание. Режущие инструменты, используемыепри зенкеровании, называются зенкерами (рис, 64).

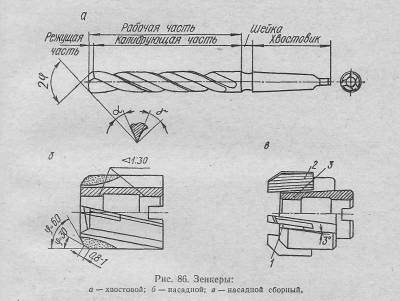

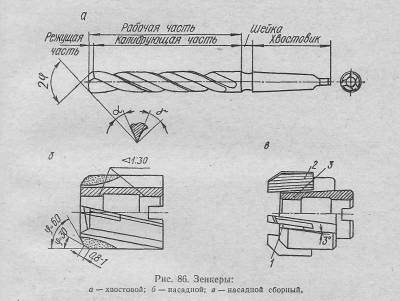

По способуустановки на станке зенкеры делятся на хвостовые и насадные, а по конструкциирабочей части - на цельные и сборные.

Хвостовой зенкерпо внешнему виду напоминает сверло и состоит из тех же конструктивных частей иэлементов. Однако в отличие от него зенкер имеет 3-4 зуба и режущую часть вформе усеченного конуса. Неглубокие стружечные канавки обеспечивают повышенную прочность и жесткость такого инструмента, а увеличенное количество ленточек накалибрующей части создав» ему лучшее направление в отверстии.

Для уменьшения трения о стенки отверстия калибрующая часть зенкера выполняется с обратнойконусностью 0, 05-0, 1 мм каждые 100 мм длины. Задние углы а в пределах 8-10° образуютсязатачиванием задних поверхностей зубьев на режущей части. Передние углы Yполучаются за счет винтовой формы стружечных канавок. Угол конуса режущей части 2φ для зенкеров общего назначения выполняется в 120°,

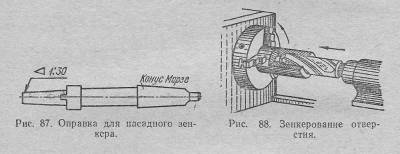

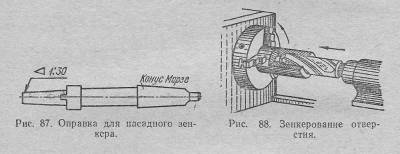

Насадные зенкерыимеют коническое отверстие с конусностью 11 30 и паз под торцовую шпонку длякрепления на оправке.

Рис 64. Зенкеры:

а - хвостовой; б- насадной; в - насадной сборный

Сборная конструкция зенкеров (рис 64, в) позволяет многократно восстанавливать их помере потери размера. Такие зенкеры состоят из корпуса 3, изготовленного изконструкционной стали, и ножей 2, закрепляемых в пазах корпуса клиньями 1.

Стандартамипредусмотрен выпуск двух номеров зенкеров для отверстий диаметром 10-100 мм. Зенкеры № 1 предназначаются для предварительной обработки отверстий с припускомпод развертывание, № 2 - для окончательной обработки с точностью 11-го квалитета.

Рабочая частьзенкеров выполняется из быстрорежущих сталей либо оснащается пластинкамитвердого сплава. На шейке зенкера маркируются номинальный диаметр, номер имарка материала.

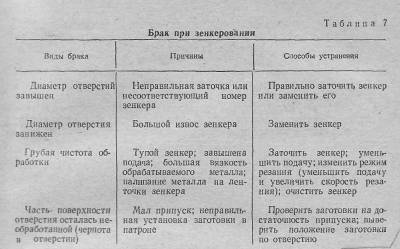

Зенкерование (рис65) выполняется аналогично сверлению. Заготовку закрепляют в патроне и принеобходимости выверяют по отверстию. Зенкер устанавливают в пиноль заднейбабки, ось которой должна строго совпадать с осью шпинделя. Заднюю бабкузакрепляют на станине в таком месте, чтобы вылет пиноли во время работы былнаименьшим. Ручной подачей зенкер подают в отверстие заготовки и по окончанииобработки выводят из него до выключения станка.

Припуск подзенкер у предварительно просверленных отверстий должен составлять 1-3 мм надиаметр в зависимости от размера отверстия.

Рис 65. Зенкерование отверстия на токарном станке

При зенкеровании литых и кованых отверстий с неравномерным припуском рекомендуется вначале расточить их на глубину 5-10 мм, чтобы зенкеру создать направление.

При выборе режима резания следует учитывать, что глубина резания для зенкера составляет 1/5 припуска на диаметр отверстия. Подачу для зенкеровании можно увеличить в 1, 5-2 раза по сравнению с ее значением для сверления, скорость резания принимают втех же пределах (см. § 25).

Обработкуотверстий в стальных заготовках быстрорежущими зенкерами необходимо производитьс охлаждением эмульсией. При обработке чугуна и цветных металлов, а также при использовании твердосплавных зенкеров охлаждения обычно не применяют.

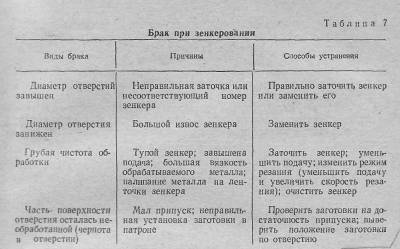

Возможные видыбрака отверстий при зенкеровании приведены в табл. 7.

Таблица 7

Брак при зенкероваии

| Причины | Способы устранение |

| Диаметр отверстий завышен | |

| Неправильная заточка, несоответствующий номер или размер зенкера | Правильно заточить зенкер или заменить его |

| Увеличенная шероховатость | |

| Тупой зенкер Завышена подача Налипание металла на ленточки зенкера | Заточить зенкер Изменить режим резания (уменьшить подачу и увеличить скорость резания) Очистить зенкер |

| Часть поверхности отверстия осталась необработанной. | |

| Мал припуск Неправильная установка заготовки в патроне | Проверить достаточность припуска Выверить положение заготовки ПО отверстию |

Контрольные вопросы и задания:

1. Укажите назначение, типы и особенности зенкеров.

2. Когда применяются зенкеры № 1 и 2?

3. Как выполняется зенкерование на токарном станке?

4. Каковы основные виды и причины брака при зенкеровании?

5. Выполните задание № 78.

megaobuchalka.ru

Зенкерование и Развертывание

Обработка отверстий

Зенкерование и Развертывание

Зенкерование. Зенкером обрабатывают отверстия, предварительно штампованные, литые или просверленные. Рисунок - а). Припуск под Зенкерование (после сверления) составляет 0,5-3 мм на сторону. Зенкер выбирают в зависимости от обрабатываемого материала, вида (сквозное, ступенчатое, глухое) и диаметра отверстия и заданной точности обработки. Зенкер имеет три и более режущие кромки, поэтому при зенкеровании снимается более тонкая стружка и получаются более точные отверстия, чем при сверлении; он прочнее сверла, благодаря чему подача при зенкеровании в 2,5-3 раза превышает подачу при сверлении. Зенкерование может быть как предварительной (перед развертыванием), так и окончательной операцией. Кроме обработки отверстий зенкеры применяются для обработки торцовых поверхностей. Для повышения точности зенкерования (особенно при обработке литых или штампованных глубоких отверстий) рекомендуется предварительно расточить (резцом) отверстие до диаметра, равного диаметру зенкера на глубину, примерно равную половине длины рабочей части зенкера. Для обработки высокопрочных материалов применяют зенкеры, оснащенные пластинами из твердого сплава. Скорость резания для зенкеров из быстрорежущей стали такая же, как и для сверл. Скорость резания твердосплавных зенкеров в 2-3 раза больше, чем зенкеров из быстрорежущей стали. При обработке высокопрочных материалов и литья по корке скорость резания твердосплавных зенкеров следует уменьшать на 20-30%.

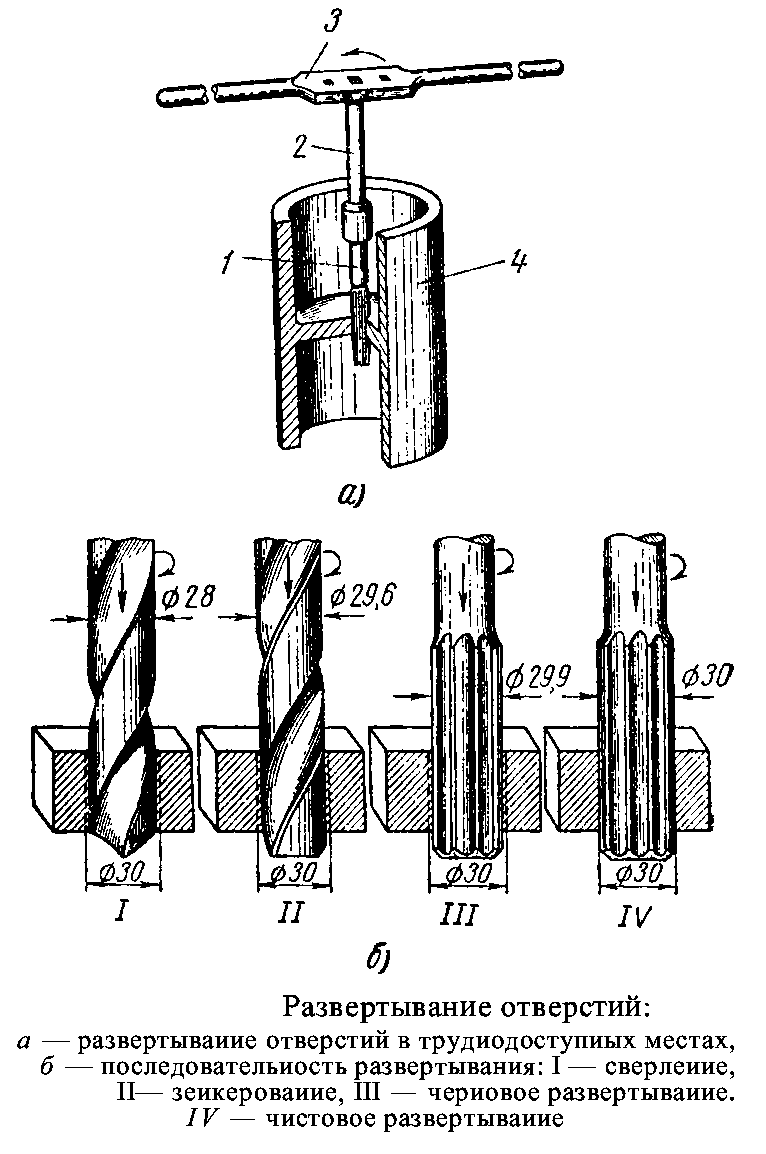

Развертывание. Для получения отверстий высокой точности и качества обрабатываемой поверхности применяют развертывание. Рисунок - б). Развертка имеет значительно больше режущих кромок, чем зенкер, поэтому при развертывании снимается более тонкая стружка и получаются более точные отверстия, чем при зенкеровании. Отверстия диаметром до 10 мм развертывают непосредственно после сверления. Перед развертыванием отверстий большего диаметра их предварительно обрабатывают, а торец подрезают. Припуск под развертывание t=0,15-0,5 мм для черновых разверток и 0,05-0,25 мм для чистовых разверток. При работе чистовыми развертками на токарных и токарно-револьверных станках применяют качающиеся оправки, которые компенсируют несовпадение оси отверстия с осью развертки. Для того чтобы обеспечить высокое качество обработки, сверление, зенкерование (или растачивание) и развертывание отверстия производят за одну установку заготовки в патроне станка. Подача при развертывании стальных деталей 0,5-2 мм/об, а при развертывании чугунных деталей 1-4 мм/об. Скорость резания при развертывании 6-16 м/мин. Чем больше диаметр обрабатываемого отверстия, тем меньше скорость резания при одинаковой подаче, а при увеличении подачи скорость резания снижают.

turner.narod.ru

Зенкерование отверстий и развертывание отверстий

1. Назначение и инструменты. Зенкерование применяется для 'чистовой обработки просверленных,' литых или кованых отверстий с точностью За—4-го классов и 4—5-го классов чистоты, а также для их предварительной обработки под развертывание. Используемые для этой цели режущие инструменты называются зенкерами (рис. 86). По способу установки на станке зенкеры делятся на хвостовые и насадные, а по конструкции рабочей части — на цельные и сборные. Хвостовой зенкер (рис. 86, а) по внешнему виду напоминает сверло и состоит из тех же конструктивных частей и элементов. Однако в отличие от последнего зенкер имеет 3—4 зуба и режущую часть по форме усеченного конуса. Неглубокие стружечные канавки обеспечивают повышенную прочность и жесткость зенкера, а увеличенное количество ленточек на калибрующей части создает ему лучшее направление в отверстии. Благодаря этому обеспечивается не только более высокая точность и чистота обработки, но также более строгая прямолинейность оси обрабатываемого отверстия. Для уменьшения трения о стенки отверстия калибрующая часть зенкера выполняется с обратной конусностью 0,05—0,1 мм на каждые 100 мм длины. Задние углы а в пределах 8—10° создают затачиванием задних поверхностей зубьев на режущей части. Передние углы у получаются за счет винтовой формы стружечных канавок. Угол конуса режущей части.2ф для зенкеров общего назначения выполняется 120°. Насадные зенкеры (рис. 86, б и в) имеют коническое отверстие с конусностью 1: 30 и паз под торцовую шпонку для крепления на оправке (рис. 87). Сборная конструкция зенкеров (рис. 86, в) позволяет многократно восстанавливать их по мере потери размера. Такие зенкеры состоят из корпуса 3, изготовленного из конструкционной стали, и ножей 2, закрепляемых в пазах корпуса клиньями 1. Стандартами предусмотрен выпуск зенкеров для отверстий диаметром 10—100 мм двух номеров. Зенкеры № 1 предназначаются для предварительной обработки отверстий с припуском под развертывание, № 2 — для окончательной обработки с точностью 4-го класса. Рабочая часть зенкеров выполняется из быстрорежущих сталей либо оснащается пластинками твердого сплава ВК8 или Т15К6. На шейке зенкера маркируются номинальный диаметр, номер и марка материала. 2. Приемы зенкерования. Зенкерование на токарном станке выполняется аналогично сверлению (рис. 88). Заготовку закрепляют в патроне и при необходимости выверяют по отверстию. Зенкер устанавливают в пиноль задней бабки, ось которой должна строго совпадать с осью шпинделя. Заднюю бабку закрепляют на станине в таком месте, чтобы вылет пиноли во время работы был наименьшим. Ручной подачей зенкер подают в отверстие заготовки и по

Угол конуса режущей части.2ф для зенкеров общего назначения выполняется 120°. Насадные зенкеры (рис. 86, б и в) имеют коническое отверстие с конусностью 1: 30 и паз под торцовую шпонку для крепления на оправке (рис. 87). Сборная конструкция зенкеров (рис. 86, в) позволяет многократно восстанавливать их по мере потери размера. Такие зенкеры состоят из корпуса 3, изготовленного из конструкционной стали, и ножей 2, закрепляемых в пазах корпуса клиньями 1. Стандартами предусмотрен выпуск зенкеров для отверстий диаметром 10—100 мм двух номеров. Зенкеры № 1 предназначаются для предварительной обработки отверстий с припуском под развертывание, № 2 — для окончательной обработки с точностью 4-го класса. Рабочая часть зенкеров выполняется из быстрорежущих сталей либо оснащается пластинками твердого сплава ВК8 или Т15К6. На шейке зенкера маркируются номинальный диаметр, номер и марка материала. 2. Приемы зенкерования. Зенкерование на токарном станке выполняется аналогично сверлению (рис. 88). Заготовку закрепляют в патроне и при необходимости выверяют по отверстию. Зенкер устанавливают в пиноль задней бабки, ось которой должна строго совпадать с осью шпинделя. Заднюю бабку закрепляют на станине в таком месте, чтобы вылет пиноли во время работы был наименьшим. Ручной подачей зенкер подают в отверстие заготовки и по  окончании обработки выводят из него до выключения станка. Припуск под зенкер у предварительно просверленных отверстий должен составлять 1—3 мм на диаметр в зависимости от размера отверстия. При зенкеровании литых и кованых отверстий с неравномерным припуском их рекомендуется вначале расточить на глубину 5—10 мм для создания направления зенкеру. 3. Режим резания при зенкеровании. При выборе режима резания для работы зенкером следует учитывать, что глубина резания для него Составляет 1/2 припуска на диаметр отверстия'. Подачу для зенкерования можно увеличить в 1,5—2 раза по сравнению с ее значениями для сверления, а скорость резания принимают в тех же пределах (см. § 2, п.-7 данной главы). При расчетах элементов режима резания можно пользоваться формулами 2—5 (см. гл. I, § 10). Обработку отверстий в стальных заготовках быстрорежущими зенкерами необходимо производить с охлаждением эмульсий. При обработке чугуна и цветных металлов, а/также при использовании твердосплавных зенкеров охлаждение обычно не применяют. 4. Брак ори зенкеровании. Возможные виды брака отверстий при зенкеровании приведены в табл. 7.

окончании обработки выводят из него до выключения станка. Припуск под зенкер у предварительно просверленных отверстий должен составлять 1—3 мм на диаметр в зависимости от размера отверстия. При зенкеровании литых и кованых отверстий с неравномерным припуском их рекомендуется вначале расточить на глубину 5—10 мм для создания направления зенкеру. 3. Режим резания при зенкеровании. При выборе режима резания для работы зенкером следует учитывать, что глубина резания для него Составляет 1/2 припуска на диаметр отверстия'. Подачу для зенкерования можно увеличить в 1,5—2 раза по сравнению с ее значениями для сверления, а скорость резания принимают в тех же пределах (см. § 2, п.-7 данной главы). При расчетах элементов режима резания можно пользоваться формулами 2—5 (см. гл. I, § 10). Обработку отверстий в стальных заготовках быстрорежущими зенкерами необходимо производить с охлаждением эмульсий. При обработке чугуна и цветных металлов, а/также при использовании твердосплавных зенкеров охлаждение обычно не применяют. 4. Брак ори зенкеровании. Возможные виды брака отверстий при зенкеровании приведены в табл. 7.

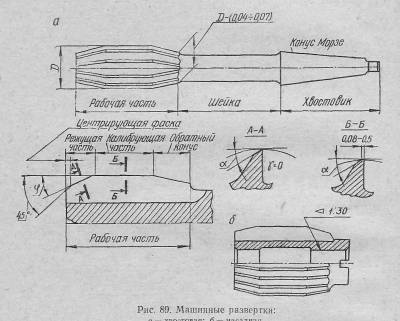

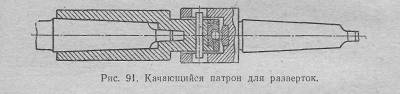

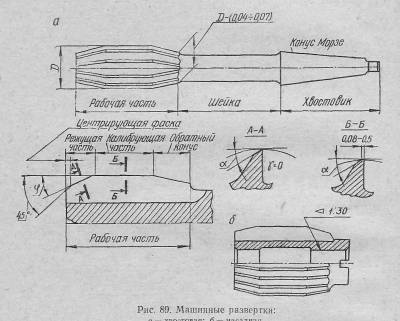

1. Назначение и инструменты. Развертывание применяют для чистовой обработки отверстий 2—3-го классов точности и 6—8-го классов чистоты после сверления (только при диаметре до 10 мм), зенкерования или растачивания. Режущими инструментами для рассматриваемого способа обработки на токарных станках служат машинные развертки (рис. 89). Они отличаются от зенкеров большим количеством зубьев (обычно от 6 до 14), которые, срезая мелкие стружки, обеспечивают более высокую точность и чистоту обработки. По способу установки на станке развертки делятся на хвостовые и насадные, по конструкции рабочей части — на цельные и сборные. Последние состоят из корпуса и закрепленных в его пазах ножей. Хвостовая развертка (рис. 89, а) состоит из хвостовика шейки и рабочей части. В свою очередь рабочая часть делится на режущую, калибрующую части и обратный конус. На режущей части располагаются главные режущие кромки. Наклон их к оси определяется углом в плане ф, величина которого зависит от назначения развертки. Для сквозных отверстий при обработке сталей и других пластичных металлов ф=15°, для хрупких металлов ф = 5°. У разверток для глухих отверстий ф = 60°. Калибрующая часть имеет цилиндрическую форму. На ней располагаются вспомогательные режущие кромки, предназначенные -для зачистки и калибрования отверстия. Чтобы предупредить повреждения отверстия концами зубьев калибрующей части, в конце ее на небольшой длине выполняется незначительный обратный конус с величиной занижения диаметра на 0,04—0,07 мм.

В связи с различным назначением главных и вспомогательных режущих кромок форма- заточки зубьев по длине различна. На режущей части (рис. 89, а, сеч. А—А) зубья затачиваются до остроты с углом а=6—8°.. На калибрующей части (рис. 89, а, сеч. Б — Б) но задним поверхностям зубьев оставляются цилиндрические ленточки шириной 0,08—0,5 мм, которые сглаживают поверхность отверстия, улучшают направление развертки и увеличивают ее число переточек. Передний угол у у разверток обычно выполняют 0°. При повышенных требованиях к качеству обработки его рекомендуется делать отрицательным от —3 до —6°. Вследствие этого резание при развертывании напоминает скобление. У разверток для сквозных отверстий на переднем торце выполняется фаска шириной 1,5—2,5 мм под углом 45°, которая предохраняет уголки зубьев от выкрашивания при входе в отверстие. Для повышения чистоты обработки зубья разверток располагают по окружности неравномерно. Это объясняется тем, что в процессе резания всегда имеет место колебание нагрузки на зуб, вызванное неравномерной плотностью обрабатываемого материала и различными включениями в нем. Периодически повторяющиеся ко-

лебания при равномерном расположении зубьев создают местные углубления на поверхности развернутого отверстия. Неравномерное расположение зубьев исключает указанное явление. Развертки обычно имеют прямые зубья. В некоторых случаях для обработки отверстий с пазами или канавками применяют развертки с винтовыми зубьями, направление которых делают противоположным направлению резания с тем, чтобы развертка не затягивалась в отверстие. В соответствии с действующими стандартами развертки общего назначения выпускаются диаметром от 0,1 до 300 мм в доведенном виде для отверстий 2—3-го классов точности (А, А2а, А3, Н) либо с припуском под доводку. Последние изготавливаются шести номеров, которые только после доводки по калибрующей части можно применять для обработки отверстий предусмотренной точности.' Рабочая часть разверток выполняется из быстрорежущей стали Р 18 или оснащается твердым сплавом для повышения стойкости. На развертках маркируется номинальный диаметр, класс точности и марка материала. 2. Приемы развертывания. Подготовка к развертыванию и его выполнение (рис. 90) осуществляются аналогично зенкерованию. Однако в связи с более высокой точностью обработки они имеют некоторые особенности. 1. Развертка срезает тонкие слои металла и не может исправить направление отверстия, ось которого была смещена предварительной обработкой. Поэтому отверстия под развертывание подготавливают зенкерованием или растачиванием. Отверстия небольшого диаметра (до 10 мм) в связи со сложностью расточки и отсутствием для них зенкеров общего назначения развертывают после сверления, которое следует выполнить с особой тщательностью. 2. Припуск под развертывание оставляют небольшой, причем, чем он меньше, тем точность обработки выше. Для его выбора можно руководствоваться следующими данными, мм: Диаметр отверстия До 5 5—20 20—30 30—50 50—80 80—100 Припуск на диаметр 0,1 0,2 0,25 0,3 0,35 0,4

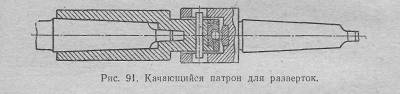

3. Перед обработкой развертку надо внимательно осмотреть. Точность ее должна соответствовать классу точности обрабатыва-  емого отверстия. Режущие кромки должны быть острыми, без завалов и забоин. Радиальное биение кромок на режущей части не должно превышать 0,02 мм. 4. Для качественного развертывания необходимо обеспечить строгую соосность развертки и обрабатываемого отверстия. Для этого прежде всего следует тщательно выверить совпадение осей пиноли задней бабки и шпинделя. Кроме того, чтобы исключить влияние погрешности установки заготовки в патроне на качество отверстия, развертывание обычно выполняют за одну установку непосредственно после подготовительных способов обработки отверстия. Иногда может возникнуть технологическая необходимость развертывания отверстия за отдельную установку заготовки в патроне. В таких случаях развертку необходимо устанавливать на станке в качающихся (рис. 91) или специальных плавающих патронах, позволяющих ей самоустанавливаться по оси обрабатываемого отверстия. 5. Отверстия 2-го класса точности рекомендуется обрабатывать двумя развертками — черновой и чистовой: первая срезает 2/3, вторая — 1/3 припуска. Черновую развертку обычно изготавливают из потерявшей размер чистовой развертки путем шлифования и доводки калибрующей части.

емого отверстия. Режущие кромки должны быть острыми, без завалов и забоин. Радиальное биение кромок на режущей части не должно превышать 0,02 мм. 4. Для качественного развертывания необходимо обеспечить строгую соосность развертки и обрабатываемого отверстия. Для этого прежде всего следует тщательно выверить совпадение осей пиноли задней бабки и шпинделя. Кроме того, чтобы исключить влияние погрешности установки заготовки в патроне на качество отверстия, развертывание обычно выполняют за одну установку непосредственно после подготовительных способов обработки отверстия. Иногда может возникнуть технологическая необходимость развертывания отверстия за отдельную установку заготовки в патроне. В таких случаях развертку необходимо устанавливать на станке в качающихся (рис. 91) или специальных плавающих патронах, позволяющих ей самоустанавливаться по оси обрабатываемого отверстия. 5. Отверстия 2-го класса точности рекомендуется обрабатывать двумя развертками — черновой и чистовой: первая срезает 2/3, вторая — 1/3 припуска. Черновую развертку обычно изготавливают из потерявшей размер чистовой развертки путем шлифования и доводки калибрующей части.

Автор - nastia19071991

mgplm.org

Зенковки – узнайте как с их помощью обработать отверстия в металле + видео.

Среди металлорежущих инструментов, используемых для выполнения отверстий, большое значение имеют зенкер и зенковка. Они позволяют привести в соответствие с требованиями такие характеристики выполненного отверстия, как шероховатость, соосность, конусность.

Виды зенкеров и зенковок

Изготовление металлорежущих инструментов регламентируется ГОСТ и ТУ. Зенкеры – многолезвийные устройства, используемые для обработки отверстия после сверления. На станках с ЧПУ применяются следующие их виды:

- Цилиндрические зенкеры ГОСТ 12489-71 диаметром 10–20 мм с покрытием из износоустойчивых материалов.

- Цельные конические ТУ 2-035-923-83 диаметром 10–40 мм. Изготавливаются из быстрорежущих легированных инструментальных сталей с износоустойчивым покрытием. Хорошо подходят для обработки стальных и чугунных заготовок.

- Цельные насадные зенкеры ГОСТ 12489-71 диаметром 32–80 мм.

- Зенкер конический ГОСТ 3231-71, тип 1 или насадной ГОСТ 3231-71, тип 2. Отличаются наличием пластин из твердосплавных сталей.

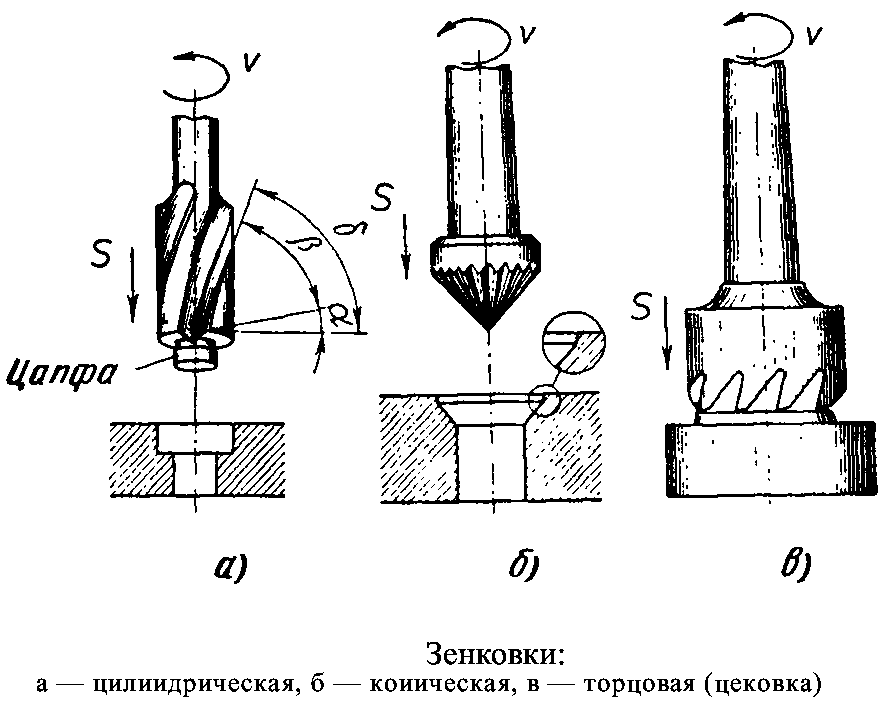

Зенковки также являются многолезвийным инструментом, но отличаются от зенкеров сферой своего применения. Их применяют для получения углублений, снятия фасок и т. п. Эти устройства также делятся на несколько видов:

- Зенковка коническая ГОСТ 14953-80Е. Имеет угол 60°, 90° и 120°. Применяется для обработки поверхностей под метизы, крепежные элементы, снятия фасок.

- Зенковка цилиндрическая ГОСТ 2И22-2-80. Может иметь цилиндрический или конический хвостовик, износоустойчивое покрытие поверхности. Основная область применения – обработка опорных поверхностей.

Зенкер: описание и классификация

Как уже отмечалось выше, зенкеры являются разновидностью металлорежущего многолезвийного инструмента. Они позволяют добиться 4–5 класса точности при обработке отверстий. Также они широко применяются для получистовой обработки перед дальнейшей механической или ручной разверткой. По своей конструкции они делятся на несколько видов:

- хвостовые;

- насадные;

- цельные;

- сборные.

Внешне они напоминают обычное сверло, но имеют большее количество режущих кромок. Точность размера обрабатываемого отверстия достигается за счет калибрующей части. Закрепление инструмента в патроне станка осуществляется с помощью хвостовика. Изготавливаются, как правило, из быстрорежущих легированных инструментальных или высоколегированных твердосплавных сортов стали. Устройства из инструментальных сплавов имеют режущий угол 45°–60°, твердосплавные – 60°–75°.

Для обработки отверстий диаметром до 100 мм применяются насадные инструменты с четырьмя режущими лезвиями. Их отличительной особенностью является крепление посредством оправки. Добиться облегчения правильного направления режущего устройства позволило наличие фаски на зубьях.

Зенкер конический: конструкция и обработка материалов

Зенкер конический предназначен для обработки конусообразных отверстий незначительной глубины. Основной конструктивной особенностью является наличие прямых зубьев и плоской передней поверхности. Число режущих элементов у инструментов разного диаметра может колебаться в диапазоне от 6 до 12.

Зенкерование является механической операцией, выполняемой посредством токарного станка, на котором закрепляется зенкер. Обрабатываемая заготовка крепится в патроне станка, выверяется правильность ее положения в отношении отверстия. Ось задней бабки и ось шпинделя станка должны полностью совпадать. Это позволяет минимизировать вылет пиноли. В обрабатываемое отверстие наконечник инструмента подается вручную.

Для получения после зенкерования отверстия необходимого диаметра при сверлении делается припуск 1–3 мм. Конкретные параметры припуска определяются в зависимости от диаметра отверстия в обрабатываемой детали. Сложнее всего выполнять зенкерование литых и кованых деталей. Для облегчения направления движения инструмента и его правильной калибровки необходимо предварительно расточить отверстие на 5–10 мм.

Зенкерование может осуществляться также в режиме резания. В этом случае подача инструмента должна быть примерно в 1,5–2 раза выше, чем при рассверливании, скорость движения сохраняется прежней. Глубина резания зенкером составляет около половины припуска на диаметр. Зенковка отверстий инструментом из быстрорежущих сталей проводится с использованием охлаждающих эмульсий. Твердосплавные устройства дополнительного охлаждения не требуют.

Несмотря на высокую точность, которую обеспечивает зенкер при обработке отверстий, полностью избежать брака не получается. Наиболее распространенными дефектами обработки можно считать следующие:

- Завышенный диаметр отверстия. Самой частой причиной появления этого дефекта является использование инструмента с неправильной заточкой.

- Заниженный диаметр отверстия. Может получиться, если инструмент был выбран неправильно или использовался сильно изношенный зенкер.

- Грубая чистота. Этот дефект может иметь в своей основе несколько причин. Чаще всего снижение чистоты вызвано плохой заточкой инструмента. Еще одной распространенной причиной можно считать высокую вязкость материала заготовки, в результате чего он налипает на ленточки инструмента. Дефект может быть вызван и ошибкой токаря, неправильно выбравшего подачу и скорость резания.

- Не полностью обработанное отверстие. Чаще всего неполная обработка и видимая чернота в отверстии связаны с неправильной фиксацией заготовки или недостаточным припуском под зенкерование, оставленным после сверления.

Виды и назначение зенковок

Сверло-зенковка применяется для зенкования. Несмотря на то, что эта операция так же, как и зенкерование, имеет своей целью обработку отверстий в заготовках из различных материалов, конечная цель их будет различной. Эта операция требуется в тех случаях, когда есть необходимость в создании цилиндрических или конических углублений, позволяющих скрыть головки крепежных элементов.

Обработка заготовок зенковкой относится к получистовой, и выполняется перед развертыванием. Зенкерование проводится на токарных, фрезерных, расточных, сверлильных станках на малых оборотах.

По конструкции зенковки делятся на два вида:

- Конические.

- Цилиндрические.

Отдельную группу составляют твердосплавные зенковки (шарошки), основное предназначение которых – шлифовально-обдирочные работы. Для обработки отверстий и снятия фасок в труднодоступных местах применяется еще один вид инструментов – обратная зенковка. Для обеспечения реализации любых целей по обработке металлов и древесины целесообразнее приобретать набор зенковок, а не отдельные инструменты.

В конструкцию конических зенковок входят хвостовик и рабочая часть с углом конуса на вершине 60°, 75°, 90°, 120°. Количество режущих зубьев рабочей части отличается в зависимости от диаметра приспособления (12–60 мм), и может быть от 6 до 12. Для обеспечения соосности обрабатываемого отверстия применяется цапфа.

Зенковка цилиндрическая может иметь износоустойчивое покрытие. Применяется это устройство для подрезания фаски под метизы. По своей конструкции оно похоже на сверло, но имеет большее количество режущих элементов – от четырех до десяти, в зависимости от диаметра инструмента. На торце рабочей части есть направляющая цапфа, с помощью которой фиксируется положение инструмента во время работы. Цапфа может быть съемной или цельной. Чаще применяются устройства со съемными цапфами, так как они более практичны. На зенковку также может быть установлена режущая насадка.

Для обработки нескольких отверстий на одинаковую глубину зенковки используют с державками, имеющими вращающийся и неподвижный ограничители. При обработке заготовки режущий инструмент крепится в державке и выступает из ее упора на расстояние, равное глубине отверстий.

Зенковки изготавливаются из легированных инструментальных, быстрорежущих, углеродистых, твердосплавных сталей. Твердосплавные инструменты способны выдерживать большую нагрузку в течение продолжительного времени. Они, как правило, применяются для обработки заготовок из металла. Зенковка по дереву и цветным металлам изготавливается из быстрорежущих сталей, так как инструмент во время работы подвергается значительно меньшей нагрузке. При высоких нагрузках, например при обработке чугунных заготовок, требуется охлаждение инструмента с помощью специальных эмульсий.

Оцените статью: Поделитесь с друзьями!remoskop.ru

Зенкерование и Развертывание

Обработка отверстий

Зенкерование и Развертывание

Зенкерование. Зенкером обрабатывают отверстия, предварительно штампованные, литые или просверленные. Рисунок - а). Припуск под Зенкерование (после сверления) составляет 0,5-3 мм на сторону. Зенкер выбирают в зависимости от обрабатываемого материала, вида (сквозное, ступенчатое, глухое) и диаметра отверстия и заданной точности обработки. Зенкер имеет три и более режущие кромки, поэтому при зенкеровании снимается более тонкая стружка и получаются более точные отверстия, чем при сверлении; он прочнее сверла, благодаря чему подача при зенкеровании в 2,5-3 раза превышает подачу при сверлении. Зенкерование может быть как предварительной (перед развертыванием), так и окончательной операцией. Кроме обработки отверстий зенкеры применяются для обработки торцовых поверхностей. Для повышения точности зенкерования (особенно при обработке литых или штампованных глубоких отверстий) рекомендуется предварительно расточить (резцом) отверстие до диаметра, равного диаметру зенкера на глубину, примерно равную половине длины рабочей части зенкера. Для обработки высокопрочных материалов применяют зенкеры, оснащенные пластинами из твердого сплава. Скорость резания для зенкеров из быстрорежущей стали такая же, как и для сверл. Скорость резания твердосплавных зенкеров в 2-3 раза больше, чем зенкеров из быстрорежущей стали. При обработке высокопрочных материалов и литья по корке скорость резания твердосплавных зенкеров следует уменьшать на 20-30%.

Развертывание. Для получения отверстий высокой точности и качества обрабатываемой поверхности применяют развертывание. Рисунок - б). Развертка имеет значительно больше режущих кромок, чем зенкер, поэтому при развертывании снимается более тонкая стружка и получаются более точные отверстия, чем при зенкеровании. Отверстия диаметром до 10 мм развертывают непосредственно после сверления. Перед развертыванием отверстий большего диаметра их предварительно обрабатывают, а торец подрезают. Припуск под развертывание t=0,15-0,5 мм для черновых разверток и 0,05-0,25 мм для чистовых разверток. При работе чистовыми развертками на токарных и токарно-револьверных станках применяют качающиеся оправки, которые компенсируют несовпадение оси отверстия с осью развертки. Для того чтобы обеспечить высокое качество обработки, сверление, зенкерование (или растачивание) и развертывание отверстия производят за одну установку заготовки в патроне станка. Подача при развертывании стальных деталей 0,5-2 мм/об, а при развертывании чугунных деталей 1-4 мм/об. Скорость резания при развертывании 6-16 м/мин. Чем больше диаметр обрабатываемого отверстия, тем меньше скорость резания при одинаковой подаче, а при увеличении подачи скорость резания снижают.

turnercraft.ru

7.2.2 - Зенкерование и развертывание отверстий

Для увеличения диаметра просверленных отверстий, а также отверстий, полученных в отливках и штамповках, применяют зенкеры. Зенкеры бывают цельные и насадные. Зенкер прочней сверла, поэтому подача при зенкеровании может быть большей, чем при сверлении, в то же время зенкер имеет четыре режущих кромки, каждая из которых снимает меньшую стружку. Глубина резания - до 1 мм. Благодаря этому параметры точности обработанных отверстий выше, а шероховатость поверхностей – ниже, чем при сверлении. Это позволяет использовать зенкеры для получистовой обработки отверстий диаметром до 100 мм с допусками IT11-9 и шероховатости поверхности Rz = 10-2,5 мкм.

При изготовлении отверстий с допусками 8-6 квалитетов после зенкерования применяют получистовое, чистовое и тонкое развертывание. Развертывание характеризуется сравнительно малой глубиной резания (t = 0,03-0,15 мм), что способствует получению низкой шероховатости и высокого квалитета обработанной поверхности:

Развертывание одноразовое (получистовое) Rz = 10-2,0; IT8

чистовое Rz = 5-0,63; IT7

тонкое Rz = 0,63-0,16; IT6

Рис.7.3 -Обработка отверстий в сплошном материале.

На рис.7.3, б показаны схемы обработки отверстий на вертикально-сверлильном станке с указанием размеров, которые определяют припуск под каждый инструмент. Каждый инструмент должен быть направлен втулкой кондуктора, в противном случае направление и точность могут быть неправильны (1 - сверление, 2 - зенкерование, 3 - черновое развертывание, 4 - чистовое развертывание).

Для отверстий диаметром больше 25 мм желательно применять зенкеры не только с верхним, но и с нижним направлением. Зенкеры диаметром более 30 мм часто изготовляют со вставными ножами, имеющими рифленую поверхность для закрепления. После переточек ножи можно переставлять, что увеличивает срок их работы.

При одновременной обработке нескольких отверстий, находящихся на одной оси, в серийном и крупносерийном производствах применяются оправки с насадными зенкерами.

В крупносерийном и массовом производствах применяются комбинированные инструменты: сверло-зенкер, сверло-зенкер-развертка и др.

Фаскив отверстиях снимаютсязенковками(рис.7.4,а).Цилиндрические углубления и торцовые поверхностипод головки болтов и гаек выполняются на сверлильных станкахцековками (рис.7.4, б).Такой инструмент изготавливают в виде насадных головок с четырьмя и большим числом зубьев или в виде специальных пластин (рис.7.4,в) с направляющей цапфой, служащей для получения соосности с обработанными отверстиями.

.

Рис.7.4 -Зенковки, цековки и комбинированные зенкеры

В крупносерийном и массовом производствах широко применяются комбинированныезенкеры - цельные (рис.7.4, г) и со вставными ножами рис.7.4, б,в), обрабатывающие одновременно отверстие, торец и фаску, обязательно с верхним или нижним направлением инструмента при подаче.

Число проходов i определяется числом переходов обработки, число оборотов присверленииnзависит от діаметра сверла иобычно находится в диапазоне 100-1000 об/мин.

Подача на оборотs – определяется видом обработки, размером отверстия, свойствами материала и инструмента и обычно составляет, мм/об:

- при сверлении 0,1-0,25;

- при зенкеровании 0,3-2;

- при развертывании 0,8-2.

studfiles.net

Зенкерование отверстий — sovetskyfilm.ru

Обработка отверстий

Зенкерование и Развертывание

Зенкерование. Зенкером обрабатывают отверстия, предварительно штампованные, литые или просверленные. Рисунок — а). Припуск под Зенкерование (после сверления) составляет 0,5-3 мм на сторону. Зенкер выбирают в зависимости от обрабатываемого материала, вида (сквозное, ступенчатое, глухое) и диаметра отверстия и заданной точности обработки. Зенкер имеет три и более режущие кромки, поэтому при зенкеровании снимается более тонкая стружка и получаются более точные отверстия, чем при сверлении; он прочнее сверла, благодаря чему подача при зенкеровании в 2,5-3 раза превышает подачу при сверлении. Зенкерование может быть как предварительной (перед развертыванием), так и окончательной операцией. Кроме обработки отверстий зенкеры применяются для обработки торцовых поверхностей. Для повышения точности зенкерования (особенно при обработке литых или штампованных глубоких отверстий) рекомендуется предварительно расточить (резцом) отверстие до диаметра, равного диаметру зенкера на глубину, примерно равную половине длины рабочей части зенкера. Для обработки высокопрочных материалов применяют зенкеры, оснащенные пластинами из твердого сплава. Скорость резания для зенкеров из быстрорежущей стали такая же, как и для сверл. Скорость резания твердосплавных зенкеров в 2-3 раза больше, чем зенкеров из быстрорежущей стали. При обработке высокопрочных материалов и литья по корке скорость резания твердосплавных зенкеров следует уменьшать на 20-30%.

Развертывание. Для получения отверстий высокой точности и качества обрабатываемой поверхности применяют развертывание. Рисунок — б). Развертка имеет значительно больше режущих кромок, чем зенкер, поэтому при развертывании снимается более тонкая стружка и получаются более точные отверстия, чем при зенкеровании. Отверстия диаметром до 10 мм развертывают непосредственно после сверления. Перед развертыванием отверстий большего диаметра их предварительно обрабатывают, а торец подрезают. Припуск под развертывание t=0,15-0,5 мм для черновых разверток и 0,05-0,25 мм для чистовых разверток. При работе чистовыми развертками на токарных и токарно-револьверных станках применяют качающиеся оправки, которые компенсируют несовпадение оси отверстия с осью развертки. Для того чтобы обеспечить высокое качество обработки, сверление, зенкерование (или растачивание) и развертывание отверстия производят за одну установку заготовки в патроне станка. Подача при развертывании стальных деталей 0,5-2 мм/об, а при развертывании чугунных деталей 1-4 мм/об. Скорость резания при развертывании 6-16 м/мин. Чем больше диаметр обрабатываемого отверстия, тем меньше скорость резания при одинаковой подаче, а при увеличении подачи скорость резания снижают.

В работе слесаря по изготовлению, ремонту или сборке деталей механизмов и машин часто возникает необходимость получения в этих деталях самых различных отверстий. Для этого производят операции сверления, зенкования, зенкерования и развертывания отверстий.

Сущность данных операций заключается в том, что процесс резания (снятия слоя материала) осуществляется вращательным и поступательным движениями режущего инструмента (сверла, зенкера и т. д.) относительно своей оси. Эти движения создаются с помощью ручных (коловорот, дрель) или механизированных (электрическая дрель) приспособлений, а также станков (сверлильных, токарных и т.д.).

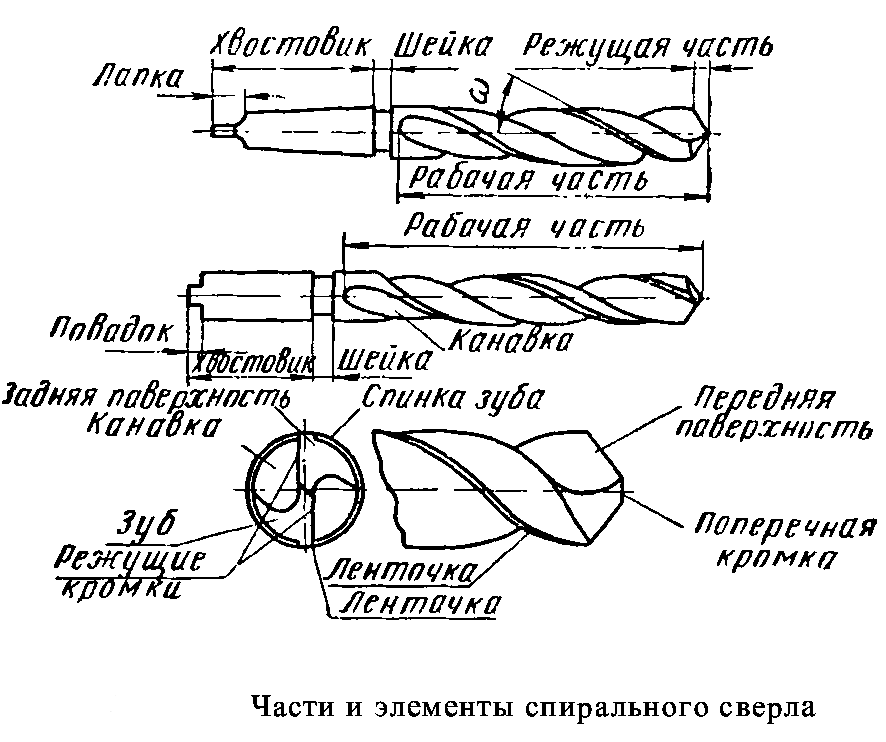

Сверление—это один из видов получения и обработки отверстий резанием с помощью специального инструмента— сверла.

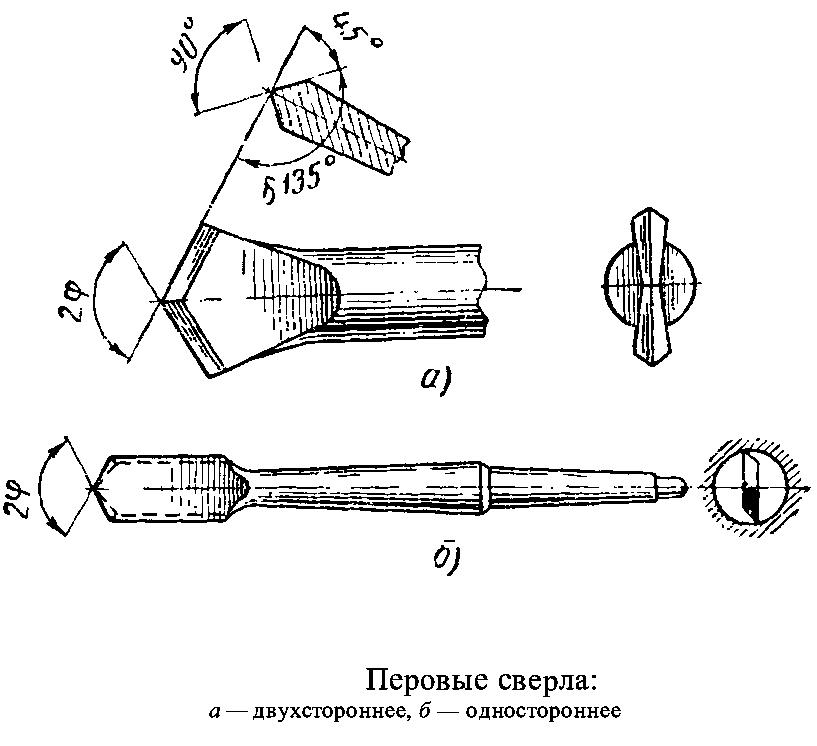

Как и любой другой режущий инструмент, сверло работает по принципу клина. По конструкции и назначению сверла делятся на перовые, спиральные, центровочные и др. В современном производстве применяются преимущественно спиральные сверла и реже специальные виды сверл.

На направляющей части расположены 2 винтовые канавки, по которым отводится стружка в процессе сверления. Направление винтовых канавок обычно правое. Левые сверла применяются очень редко. Узкие полосочки на цилиндрической части сверла называются ленточками. Они служат для уменьшения трения сверла о стенки отверстия (сверла диаметром 0,25–0,5 мм выполняются без ленточек).

Режущую частьсверла образуют 2 кромки, расположенные под определенным углом друг к другу (угол при вершине). Величина угла зависит от свойств обрабатываемого материала. Для стали и чугуна средней твердости он составляет 116–118°.

Хвостовикслужит для закрепления сверла в шпинделе станка или сверлильном патроне и может быть конической или цилиндрической формы. Конический хвостовик имеет на конце лапку, которая служит упором при выталкивании сверла из гнезда.

Шейкасверла соединяет рабочую часть и хвостовик и служит для выхода абразивного круга в процессе шлифования сверла при его изготовлении. На шейке обычно проставляется марка сверла.

Изготавливаются сверла преимущественно из быстрорежущей стали или твердых спеченных сплавов марок ВК6, ВК8 и Т15К6. Из таких сплавов делается только рабочая (режущая) часть инструмента.

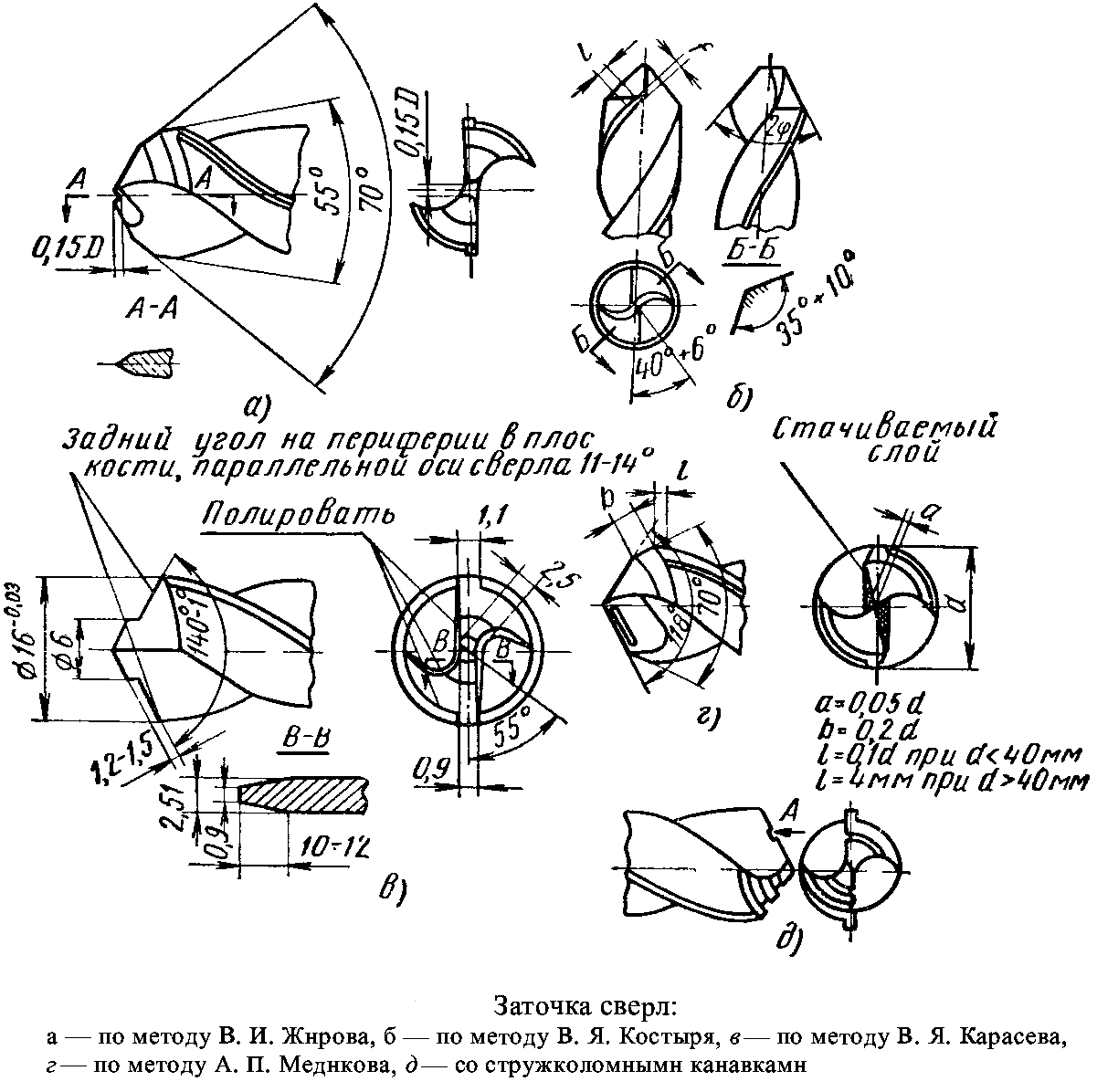

В процессе работы режущая кромка сверла притупляется, поэтому сверла периодически затачивают.

Сверлами производят не только сверление глухих (засверливание) и сквозных отверстий, т.е. получение этих отверстий в сплошном материале, но и рассверливание — увеличение размера (диаметра) уже полученных отверстий.

Перовые сверла являются наиболее простыми по конструкции. Они применяются при обработке твердых поковок, а также ступенчатых и фасонных отверстий.

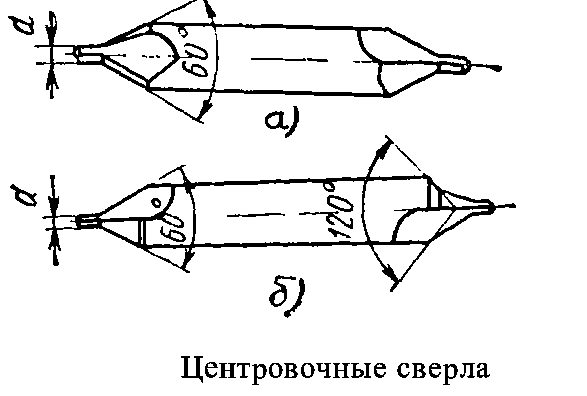

Особую группу сверл составляют центровочные сверла, предназначенные для обработки центровых отверстий. Они бывают простые, комбинированные, комбинированные с предохранительным конусом.Простые спиральные сверла отличаются от обычных спиральных сверл только меньшей длиной их рабочей части, так как ими производится сверление отверстий небольшой длины. Они применяются при обработке высокопрочных материалов, в то время как комбинированные сверла часто ломаются.

Зенкованием называется обработка верхней части отверстий в целях получения фасок ил цилиндрических углублений, например, под потайную головку винта или заклепки.

Выполняется зенкование с помощью зенковок или сверлом большего диаметра;

Зенкерование — это обработка отверстий, полученных; литьем, штамповкой или сверлением, для придания им цилиндрической формы, повышения точности и качества поверхности. Зенкерование выполняется специальными инструментами— зенкерами.

Зенкеры могут быть с режущими кромками на цилиндрической или конической поверхности (цилиндрические и конические зенкеры), а также с режущими кромками, расположенными на торце (торцовые зенкеры). Для обеспечения целостности обрабатываемого отверстия и зенкера на торце зенкера иногда делают гладкую цилиндрическую направляющую часть.

Зенкерование может быть процессом окончательной обработки или подготовительным к развертыванию. В последнем случае при зенкеровании оставляют припуск на дальнейшую обработку.

Развертывание — это чистовая обработка отверстий. По своей сущности она подобна зенкерованию, но обеспечивает более высокую точность и малую шероховатость обработки поверхности отверстий.

Инструмент для развертывания отверстий – развертка. Ручные развертки на своей хвостовой части имеют квадратный конец для вращениия их с помощью воротка. На машинных развертках хвостовик конусный.

Для обработки конических отверстий используют комплект конических разверток из трех штук: черновой (обдирочной), промежуточной и чистовой. Гладкие цилиндрические отверстия обрабатывают развертками с прямыми канавками. Если же в отверстии имеется шпоночный паз, то для его развертывания применяют инструменты со спиральными канавками.

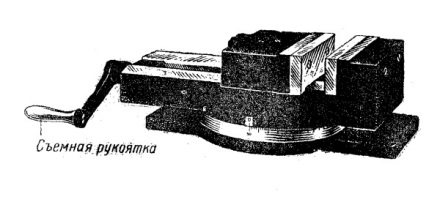

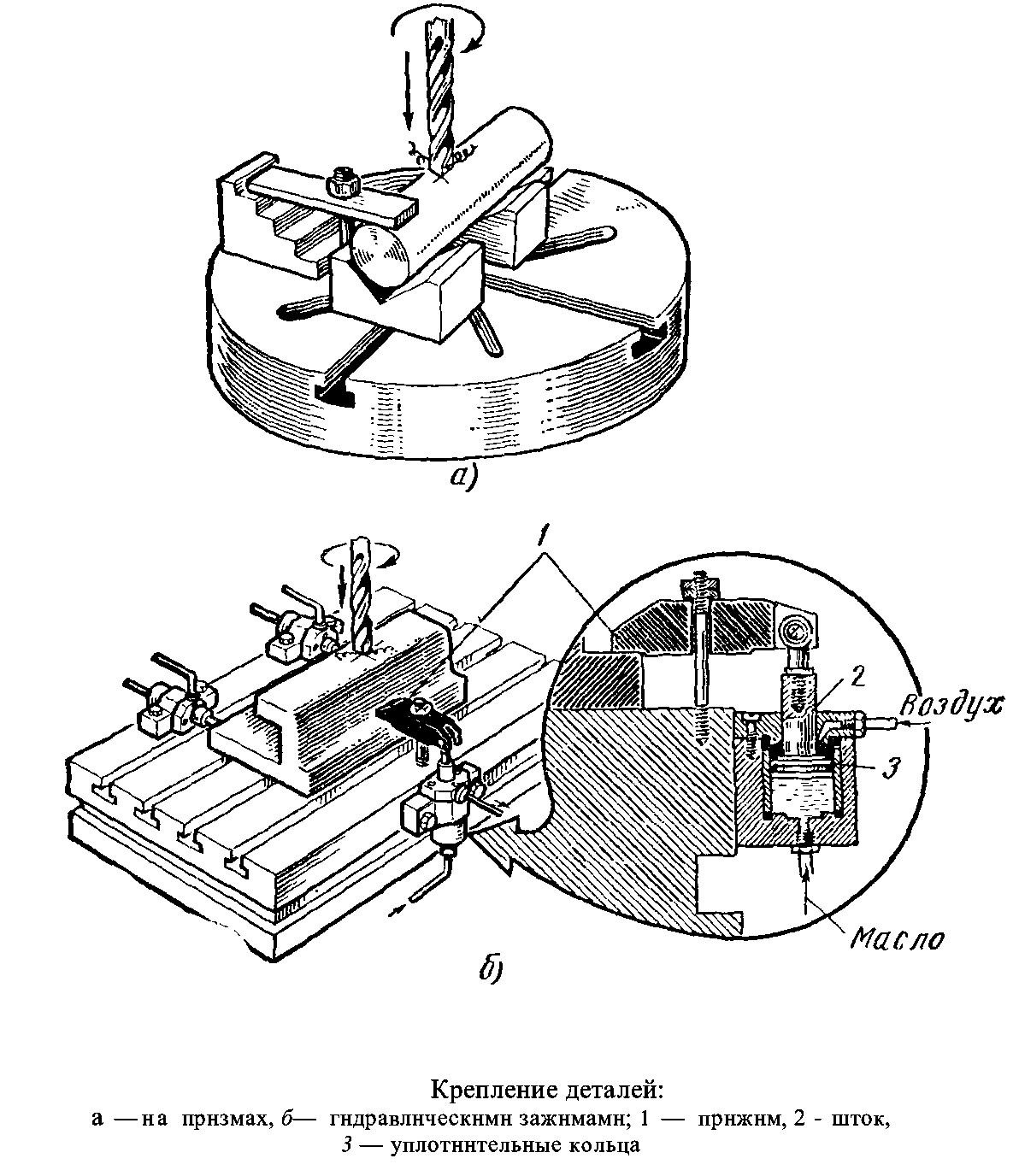

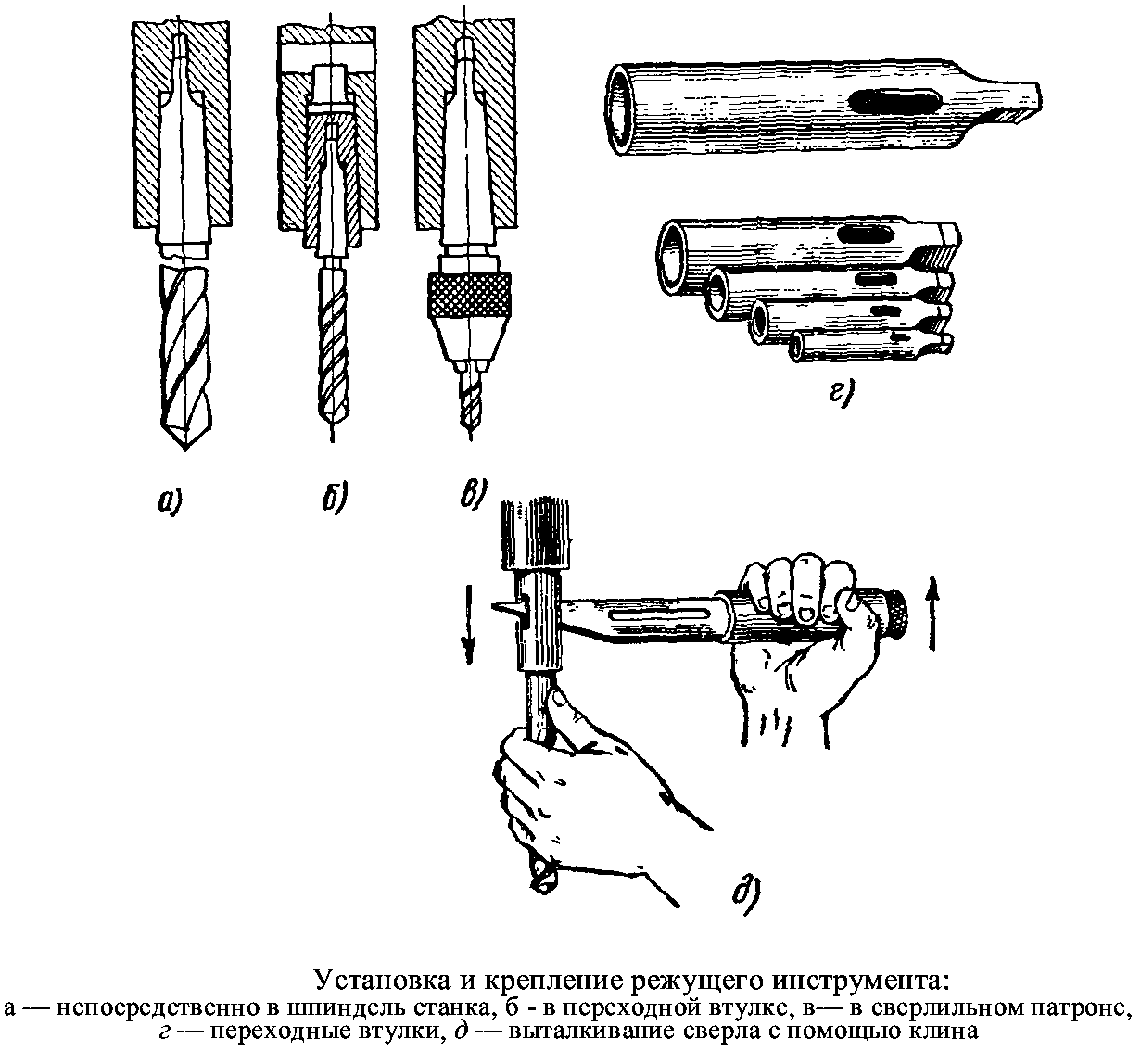

При работе на сверлильных станках применяют различные приспособления для закрепления заготовок и режущего инструмента.

Машинные т и с к и — приспособление для закрепления заготовок разного профиля. Они могут иметь сменные губки для зажима деталей сложной формы.

Призмы служат для закрепления цилиндрических заготовок.

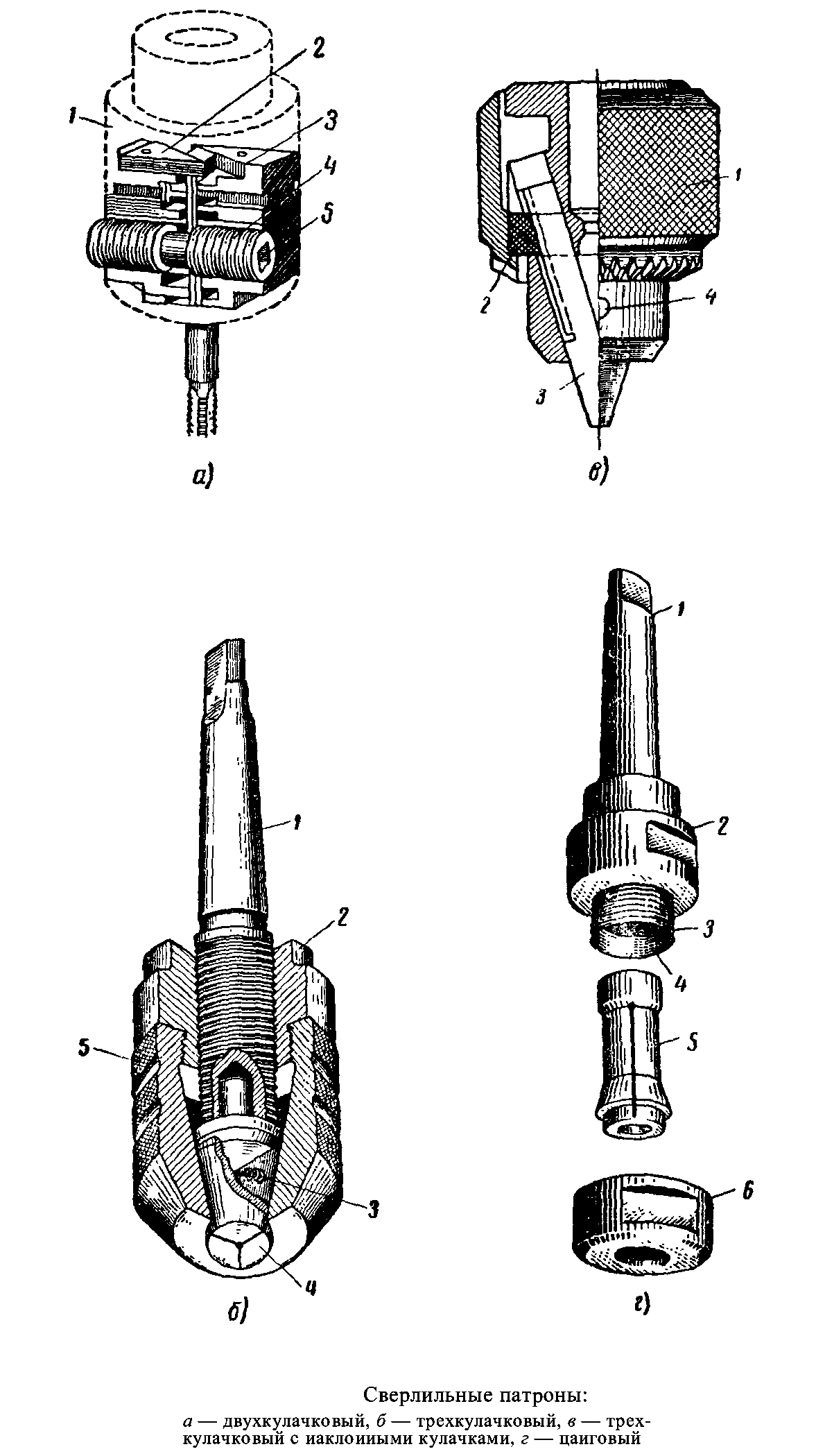

В сверлильных патронах закрепляют режущие инструменты с цилиндрическими хвостовиками.

С помощью переходных втулок устанавливают режущие инструменты, у которых размер конуса хвостовика меньше размера конуса шпинделя станка.

На сверлильных станках могут выполняться все основные операции по получению и обработке отверстий сверлением, зенкованием, зенкерованием и развертыванием.

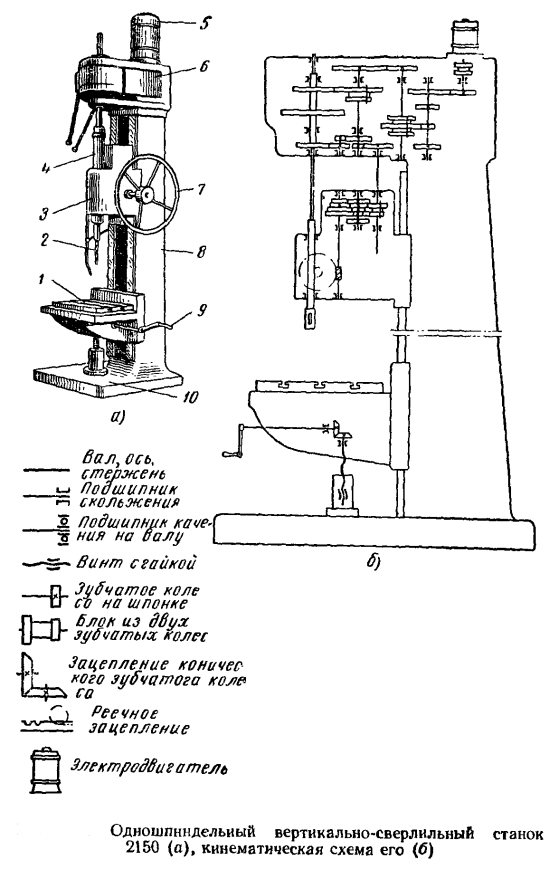

Вертикально-сверлильные станки применяются для сверления отверстий диаметром до 75 мм. Они могут обеспечивать операции рассверливания, зенкерования, развертывания и нарезания резьбы.

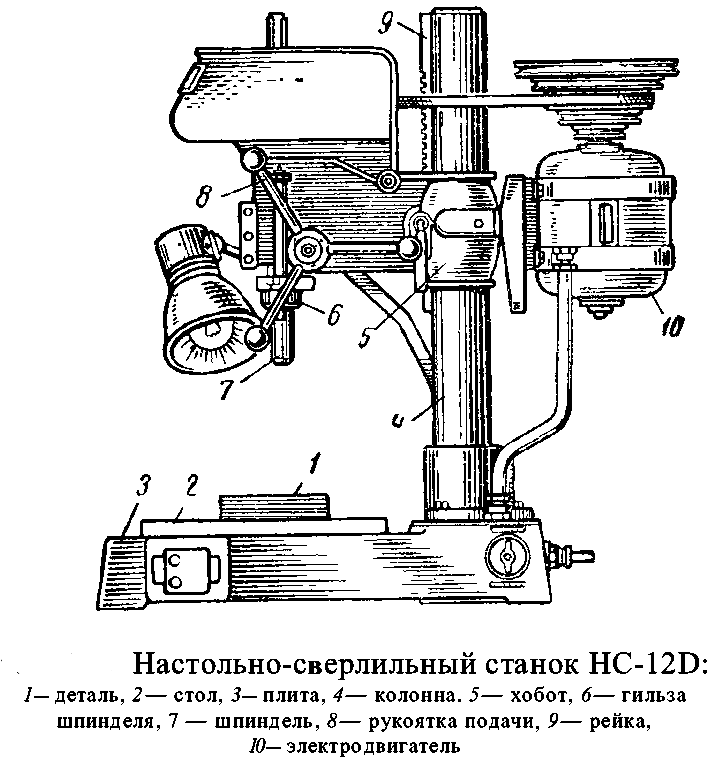

Настольно-сверлильные станки используются для сверления в мелких деталях отверстий диаметром до 12 мм.

Техника безопасности при сверлении металла:

• Работай на исправном сверлильном станке (исправные защитные ограждения, заземление, надежность установки патрона на шпинделе станка).

• Надежно закрепи обрабатываемую деталь на столе сверлильного станка.

• Запрещается трогать вращающийся патрон станка.

• На время сверления одень головной убор, проследи, чтобы все пуговицы на одежде были застегнуты.

• Не держи руками заготовку во время сверления.

• В конце сверления ослабь подачу сверла.

• Опилки после сверления не убирай руками.

5.189.137.82 © studopedia.ru Не является автором материалов, которые размещены. Но предоставляет возможность бесплатного использования. Есть нарушение авторского права? Напишите нам.

Главная | О нас | Обратная связь

Зенкерование применяется для чистовой обработки просверленных, литых и кованых отверстий сточностью 10-11-го квалитетов и шероховатостью Rz = 40-20 мкм, а также для ихпредварительной обработки под развертывание. Режущие инструменты, используемыепри зенкеровании, называются зенкерами (рис, 64).

По способуустановки на станке зенкеры делятся на хвостовые и насадные, а по конструкциирабочей части — на цельные и сборные.

Хвостовой зенкерпо внешнему виду напоминает сверло и состоит из тех же конструктивных частей иэлементов. Однако в отличие от него зенкер имеет 3-4 зуба и режущую часть вформе усеченного конуса. Неглубокие стружечные канавки обеспечивают повышенную прочность и жесткость такого инструмента, а увеличенное количество ленточек накалибрующей части создав» ему лучшее направление в отверстии.

Для уменьшения трения о стенки отверстия калибрующая часть зенкера выполняется с обратнойконусностью 0, 05-0, 1 мм каждые 100 мм длины. Задние углы а в пределах 8-10° образуютсязатачиванием задних поверхностей зубьев на режущей части. Передние углы Yполучаются за счет винтовой формы стружечных канавок. Угол конуса режущей части 2&#&66; для зенкеров общего назначения выполняется в 120°,

Насадные зенкерыимеют коническое отверстие с конусностью 11 30 и паз под торцовую шпонку длякрепления на оправке.

а — хвостовой; б- насадной; в — насадной сборный

Сборная конструкция зенкеров (рис 64, в) позволяет многократно восстанавливать их помере потери размера. Такие зенкеры состоят из корпуса 3, изготовленного изконструкционной стали, и ножей 2, закрепляемых в пазах корпуса клиньями 1.

Стандартамипредусмотрен выпуск двух номеров зенкеров для отверстий диаметром 10-100 мм. Зенкеры № 1 предназначаются для предварительной обработки отверстий с припускомпод развертывание, № 2 — для окончательной обработки с точностью 11-го квалитета.

Рабочая частьзенкеров выполняется из быстрорежущих сталей либо оснащается пластинкамитвердого сплава. На шейке зенкера маркируются номинальный диаметр, номер имарка материала.

Зенкерование (рис65) выполняется аналогично сверлению. Заготовку закрепляют в патроне и принеобходимости выверяют по отверстию. Зенкер устанавливают в пиноль заднейбабки, ось которой должна строго совпадать с осью шпинделя. Заднюю бабкузакрепляют на станине в таком месте, чтобы вылет пиноли во время работы былнаименьшим. Ручной подачей зенкер подают в отверстие заготовки и по окончанииобработки выводят из него до выключения станка.

Припуск подзенкер у предварительно просверленных отверстий должен составлять 1-3 мм надиаметр в зависимости от размера отверстия.

Рис 65. Зенкерование отверстия на токарном станке

При зенкеровании литых и кованых отверстий с неравномерным припуском рекомендуется вначале расточить их на глубину 5-10 мм, чтобы зенкеру создать направление.

При выборе режима резания следует учитывать, что глубина резания для зенкера составляет 1/5 припуска на диаметр отверстия. Подачу для зенкеровании можно увеличить в 1, 5-2 раза по сравнению с ее значением для сверления, скорость резания принимают втех же пределах (см. § 25).

Обработкуотверстий в стальных заготовках быстрорежущими зенкерами необходимо производитьс охлаждением эмульсией. При обработке чугуна и цветных металлов, а также при использовании твердосплавных зенкеров охлаждения обычно не применяют.

Возможные видыбрака отверстий при зенкеровании приведены в табл. 7.

Брак при зенкероваии

Для увеличения диаметра отверстия, полученного сверлением, литьем или штамповкой, а также для получения конических и цилиндрических углублений, зачистки торцовых поверхностей бобышек и ступиц применяют следующие технологические операции: зенкерование, зенкование и цекование (рис.9.1).

Зенкерованием называется процесс обработки предварительно просверленных, штампованных, литых отверстий в целях придания им более правильной геометрической формы (устранение отклонения от круглости и других дефектов), достижения более высокой точности (9. 11-го квалитетов) и снижения шероховатости поверхности до Rа =1,25. 2,5 мкм. Эта обработка может быть либо окончательной, либо промежуточной (получистовой) перед развертыванием, дающим еще более точные отверстия (6. 9-го квалитетов) и шероховатость поверхности до Ra =0,16. 1,25 мкм. При обработке точных отверстий диаметром менее 12 мм вместо зенкерования применяют сразу развертывание.

Характер работы зенкера подобен характеру работы сверла при рассверливании отверстия. По конструкции и оформлению режущих кромок зенкер несколько отличается от сверла и имеет три-четыре зуба, что обеспечивает правильное и более устойчивое положение зенкера относительно оси обрабатываемого отверстия.

Рисунок 9.17 Конструкции и элементы зенкеров

По конструкции зенкера бывают цельные (рис.9.17, а) и насадные (рис. 9.17, б). Для экономии быстрорежущей стали, зенкеры также делают со вставными ножами или с припаянными пластинами твердого сплава.

Зенкованием называется процесс обработки специальным инструментом- зенковками конических углублений и фасок под головки болтов, винтов, заклепок. В отличие от зенкеров зенковки имеют режущие зубья на торце иногда и направляющие цапфы, которыми зенковки вводятся в просверленное отверстие, что обеспечивает совпадение оси отверстия и образованного зенковкой углубления под головку винта. Крепление зенкеров и зенковок на сверлильных станках ничем не отличается от крепления сверл.

Развертыванием называется процесс окончательной чистовой обработки отверстий, обеспечивающий высокую точность размеров и шероховатость поверхности в пределах Ra =1,25. 0,16 мкм. Развертывание отверстий выполняют как на сверлильных и других металлообрабатывающих станках, так и вручную при слесарной и слесарно-сборочной обработке. Ручные развертки (рис.9.18, а) – с прямым и винтовым зубом, насадная, регулируемая – снабжены квадратным концом на хвостовике для вращения их с помощью воротка.

Рисунок 9.18 Типы разверток

Шаг зубьев разверток (угловой шаг) неравномерный, что обеспечивает получение менее шероховатой и волнистой поверхности отверстия и уменьшает возможность образование не цилиндрического, а многогранного отверстия. Развертки, применяемые на станках, называются машинными и отличаются от ручных более короткой рабочей частью, наличием конусного хвостовика (рис. 9.18, б). Их закрепляют в плавающих (качающихся) оправках или патронах, что обеспечивает развертке возможность самоустанавливаться по оси просверленного отверстия и уменьшает разбивку отверстия.

Для обработки конических отверстий, чаще всего для конусов Морзе, применяют конические ручные развертки комплектами из двух и трех штук (рис. 9.18, в). Первая развертка черновая (обдирочная), вторая промежуточная и третья чистовая (окончательная), придающая отверстию окончательные размеры и требуемую шероховатость поверхности.

Основные части и геометрические параметры ручной развертки приведены на рис. 9.19. Припуск под развертывание должен быть не более 0,05. 0,1 мм на сторону. Больший припуск может привести к быстрому затуплению заборной части развертки, повышению шероховатости поверхности отверстия и снижению точности обработки.

Упражнения по ручному развертыванию отверстий включают выполнение ряда приемов. Приступая к развертыванию, необходимо: выбрать требуемую по размеру развертку (проверить ее маркировку), убедиться в отсутствии забоин и выкрошенных мест на режущих кромках, закрепить заготовку в тисках или установить ее на верстаке (плите) в положении, удобном для работы, взять черновую развертку, смазать заборную часть минеральным маслом и вставить ее в отверстие без перекоса, проверить положение развертки угольником (90 0 ), надеть на квадрат хвостовика развертки вороток, слегка нажимая на развертку правой рукой вниз, левой рукой медленно вращать вороток по ходу часовой стрелки, периодически извлекая развертку из отверстия для очистки ее от стружки и смазывания, закончить развертывание тогда, когда ¾ рабочей части развертки выйдет из отверстия. При развертывании глубоких отверстий, расположенных в труднодоступных местах детали, необходимо применять специальные удлинители, надевающиеся на квадрат хвостовика развертки.

В такой же последовательности производится окончательное (чистовое) развертывание.

Вороток нужно вращать медленно, плавно и без рывков. Вращение развертки в обратном направлении недопустимо, так как оно может вызвать задиры на поверхности отверстия или поломку режущих кромок развертки.

Приемы развертывания ручными развертками показаны на рис.9.20, а. в.

Упражнения по машинному развертыванию производят на сверлильных станках так же, как и сверление. Развертывание лучше выполнять сразу после сверления и зенкерования при одной установке заготовки в тисках или приспособлении. Развертку закрепляют с помощью патрона или переходных втулок в конусе шпинделя станка. В ряде случаев для обеспечения более точного совпадения осей развертки закрепляют в плавающих (качающихся) державках. Скорость резания (частота вращения шпинделя) при развертывании должно быть в 2. 3 раза меньше, чем при сверлении сверлом такого же диаметра. Развертывание осуществляется с механической подачей, которая зависит от диаметра развертки, материал заготовки и принимается в пределах 0,5. 2,0 мм/об. В качестве смазочно-охлаждающей жидкости применяют: при обработке стальных и бронзовых заготовок – раствор эмульсола, сульфофрезола, минеральное масло; при обработке чугуна и алюминиевых сплавов – керосин, скипидар; при обработке ковкого чугуна и латуни – раствор эмульсола. Упражнения по машинному зенкерованию, зенкованию и развертыванию могут быть в ряде случаев совмещены с выполнением упражнений по сверлению отверстий на сверлильных станках.

Качество поверхности развернутого отверстия проверяют после тщательной протирки внешним осмотром «на свет» для обнаружения задиров, огранки, следов дробления. Точность отверстия определяют в зависимости от его размера и требуемого квалитета точности калибрами-пробками, индикаторными нутромерами, а отверстий диаметром более 50мм — микрометрическими нутромерами.

Правила техники безопасности при развертывании, зенкеровании и зенковании те же, что и при сверлении.

infopedia.su не принадлежат авторские права, размещенных материалов. Все права принадлежать их авторам. В случае нарушения авторского права напишите сюда.

Опубликовано чт, 03/25/2010 — 14:37 пользователем Sreda

1. Назначение и инструменты. Зенкерование применяется для ‘чистовой обработки просверленных,’ литых или кованых отверстий с точностью За—4-го классов и 4—5-го классов чистоты, а также для их предварительной обработки под развертывание. Используемые для этой цели режущие инструменты называются зенкерами (рис. 86). По способу установки на станке зенкеры делятся на хвостовые и насадные, а по конструкции рабочей части — на цельные и сборные. Хвостовой зенкер (рис. 86, а) по внешнему виду напоминает сверло и состоит из тех же конструктивных частей и элементов. Однако в отличие от последнего зенкер имеет 3—4 зуба и режущую часть по форме усеченного конуса. Неглубокие стружечные канавки обеспечивают повышенную прочность и жесткость зенкера, а увеличенное количество ленточек на калибрующей части создает ему лучшее направление в отверстии. Благодаря этому обеспечивается не только более высокая точность и чистота обработки, но также более строгая прямолинейность оси обрабатываемого отверстия. Для уменьшения трения о стенки отверстия калибрующая часть зенкера выполняется с обратной конусностью 0,05—0,1 мм на каждые 100 мм длины. Задние углы а в пределах 8—10° создают затачиванием задних поверхностей зубьев на режущей части. Передние углы у получаются за счет винтовой формы стружечных канавок.  Угол конуса режущей части.2ф для зенкеров общего назначения выполняется 120°. Насадные зенкеры (рис. 86, б и в) имеют коническое отверстие с конусностью 1: 30 и паз под торцовую шпонку для крепления на оправке (рис. 87). Сборная конструкция зенкеров (рис. 86, в) позволяет многократно восстанавливать их по мере потери размера. Такие зенкеры состоят из корпуса 3, изготовленного из конструкционной стали, и ножей 2, закрепляемых в пазах корпуса клиньями 1. Стандартами предусмотрен выпуск зенкеров для отверстий диаметром 10—100 мм двух номеров. Зенкеры № 1 предназначаются для предварительной обработки отверстий с припуском под развертывание, № 2 — для окончательной обработки с точностью 4-го класса. Рабочая часть зенкеров выполняется из быстрорежущих сталей либо оснащается пластинками твердого сплава ВК8 или Т15К6. На шейке зенкера маркируются номинальный диаметр, номер и марка материала. 2. Приемы зенкерования. Зенкерование на токарном станке выполняется аналогично сверлению (рис. 88). Заготовку закрепляют в патроне и при необходимости выверяют по отверстию. Зенкер устанавливают в пиноль задней бабки, ось которой должна строго совпадать с осью шпинделя. Заднюю бабку закрепляют на станине в таком месте, чтобы вылет пиноли во время работы был наименьшим. Ручной подачей зенкер подают в отверстие заготовки и по

Угол конуса режущей части.2ф для зенкеров общего назначения выполняется 120°. Насадные зенкеры (рис. 86, б и в) имеют коническое отверстие с конусностью 1: 30 и паз под торцовую шпонку для крепления на оправке (рис. 87). Сборная конструкция зенкеров (рис. 86, в) позволяет многократно восстанавливать их по мере потери размера. Такие зенкеры состоят из корпуса 3, изготовленного из конструкционной стали, и ножей 2, закрепляемых в пазах корпуса клиньями 1. Стандартами предусмотрен выпуск зенкеров для отверстий диаметром 10—100 мм двух номеров. Зенкеры № 1 предназначаются для предварительной обработки отверстий с припуском под развертывание, № 2 — для окончательной обработки с точностью 4-го класса. Рабочая часть зенкеров выполняется из быстрорежущих сталей либо оснащается пластинками твердого сплава ВК8 или Т15К6. На шейке зенкера маркируются номинальный диаметр, номер и марка материала. 2. Приемы зенкерования. Зенкерование на токарном станке выполняется аналогично сверлению (рис. 88). Заготовку закрепляют в патроне и при необходимости выверяют по отверстию. Зенкер устанавливают в пиноль задней бабки, ось которой должна строго совпадать с осью шпинделя. Заднюю бабку закрепляют на станине в таком месте, чтобы вылет пиноли во время работы был наименьшим. Ручной подачей зенкер подают в отверстие заготовки и по  окончании обработки выводят из него до выключения станка. Припуск под зенкер у предварительно просверленных отверстий должен составлять 1—3 мм на диаметр в зависимости от размера отверстия. При зенкеровании литых и кованых отверстий с неравномерным припуском их рекомендуется вначале расточить на глубину 5—10 мм для создания направления зенкеру. 3. Режим резания при зенкеровании. При выборе режима резания для работы зенкером следует учитывать, что глубина резания для него Составляет 1/2 припуска на диаметр отверстия’. Подачу для зенкерования можно увеличить в 1,5—2 раза по сравнению с ее значениями для сверления, а скорость резания принимают в тех же пределах (см. § 2, п.-7 данной главы). При расчетах элементов режима резания можно пользоваться формулами 2—5 (см. гл. I, § 10). Обработку отверстий в стальных заготовках быстрорежущими зенкерами необходимо производить с охлаждением эмульсий. При обработке чугуна и цветных металлов, а/также при использовании твердосплавных зенкеров охлаждение обычно не применяют. 4. Брак ори зенкеровании. Возможные виды брака отверстий при зенкеровании приведены в табл. 7.

окончании обработки выводят из него до выключения станка. Припуск под зенкер у предварительно просверленных отверстий должен составлять 1—3 мм на диаметр в зависимости от размера отверстия. При зенкеровании литых и кованых отверстий с неравномерным припуском их рекомендуется вначале расточить на глубину 5—10 мм для создания направления зенкеру. 3. Режим резания при зенкеровании. При выборе режима резания для работы зенкером следует учитывать, что глубина резания для него Составляет 1/2 припуска на диаметр отверстия’. Подачу для зенкерования можно увеличить в 1,5—2 раза по сравнению с ее значениями для сверления, а скорость резания принимают в тех же пределах (см. § 2, п.-7 данной главы). При расчетах элементов режима резания можно пользоваться формулами 2—5 (см. гл. I, § 10). Обработку отверстий в стальных заготовках быстрорежущими зенкерами необходимо производить с охлаждением эмульсий. При обработке чугуна и цветных металлов, а/также при использовании твердосплавных зенкеров охлаждение обычно не применяют. 4. Брак ори зенкеровании. Возможные виды брака отверстий при зенкеровании приведены в табл. 7.

1. Назначение и инструменты. Развертывание применяют для чистовой обработки отверстий 2—3-го классов точности и 6—8-го классов чистоты после сверления (только при диаметре до 10 мм), зенкерования или растачивания. Режущими инструментами для рассматриваемого способа обработки на токарных станках служат машинные развертки (рис. 89). Они отличаются от зенкеров большим количеством зубьев (обычно от 6 до 14), которые, срезая мелкие стружки, обеспечивают более высокую точность и чистоту обработки. По способу установки на станке развертки делятся на хвостовые и насадные, по конструкции рабочей части — на цельные и сборные. Последние состоят из корпуса и закрепленных в его пазах ножей. Хвостовая развертка (рис. 89, а) состоит из хвостовика шейки и рабочей части. В свою очередь рабочая часть делится на режущую, калибрующую части и обратный конус. На режущей части располагаются главные режущие кромки. Наклон их к оси определяется углом в плане ф, величина которого зависит от назначения развертки. Для сквозных отверстий при обработке сталей и других пластичных металлов ф=15°, для хрупких металлов ф = 5°. У разверток для глухих отверстий ф = 60°. Калибрующая часть имеет цилиндрическую форму. На ней располагаются вспомогательные режущие кромки, предназначенные -для зачистки и калибрования отверстия. Чтобы предупредить повреждения отверстия концами зубьев калибрующей части, в конце ее на небольшой длине выполняется незначительный обратный конус с величиной занижения диаметра на 0,04—0,07 мм.

В связи с различным назначением главных и вспомогательных режущих кромок форма- заточки зубьев по длине различна. На режущей части (рис. 89, а, сеч. А—А) зубья затачиваются до остроты с углом а=6—8°. На калибрующей части (рис. 89, а, сеч. Б — Б) но задним поверхностям зубьев оставляются цилиндрические ленточки шириной 0,08—0,5 мм, которые сглаживают поверхность отверстия, улучшают направление развертки и увеличивают ее число переточек. Передний угол у у разверток обычно выполняют 0°. При повышенных требованиях к качеству обработки его рекомендуется делать отрицательным от —3 до —6°. Вследствие этого резание при развертывании напоминает скобление. У разверток для сквозных отверстий на переднем торце выполняется фаска шириной 1,5—2,5 мм под углом 45°, которая предохраняет уголки зубьев от выкрашивания при входе в отверстие. Для повышения чистоты обработки зубья разверток располагают по окружности неравномерно. Это объясняется тем, что в процессе резания всегда имеет место колебание нагрузки на зуб, вызванное неравномерной плотностью обрабатываемого материала и различными включениями в нем. Периодически повторяющиеся ко-

лебания при равномерном расположении зубьев создают местные углубления на поверхности развернутого отверстия. Неравномерное расположение зубьев исключает указанное явление. Развертки обычно имеют прямые зубья. В некоторых случаях для обработки отверстий с пазами или канавками применяют развертки с винтовыми зубьями, направление которых делают противоположным направлению резания с тем, чтобы развертка не затягивалась в отверстие. В соответствии с действующими стандартами развертки общего назначения выпускаются диаметром от 0,1 до 300 мм в доведенном виде для отверстий 2—3-го классов точности (А, А2а, А3, Н) либо с припуском под доводку. Последние изготавливаются шести номеров, которые только после доводки по калибрующей части можно применять для обработки отверстий предусмотренной точности.’ Рабочая часть разверток выполняется из быстрорежущей стали Р 18 или оснащается твердым сплавом для повышения стойкости. На развертках маркируется номинальный диаметр, класс точности и марка материала. 2. Приемы развертывания. Подготовка к развертыванию и его выполнение (рис. 90) осуществляются аналогично зенкерованию. Однако в связи с более высокой точностью обработки они имеют некоторые особенности. 1. Развертка срезает тонкие слои металла и не может исправить направление отверстия, ось которого была смещена предварительной обработкой. Поэтому отверстия под развертывание подготавливают зенкерованием или растачиванием. Отверстия небольшого диаметра (до 10 мм) в связи со сложностью расточки и отсутствием для них зенкеров общего назначения развертывают после сверления, которое следует выполнить с особой тщательностью. 2. Припуск под развертывание оставляют небольшой, причем, чем он меньше, тем точность обработки выше. Для его выбора можно руководствоваться следующими данными, мм: Диаметр отверстия До 5 5—20 20—30 30—50 50—80 80—100 Припуск на диаметр 0,1 0,2 0,25 0,3 0,35 0,4

3. Перед обработкой развертку надо внимательно осмотреть. Точность ее должна соответствовать классу точности обрабатыва-  емого отверстия. Режущие кромки должны быть острыми, без завалов и забоин. Радиальное биение кромок на режущей части не должно превышать 0,02 мм. 4. Для качественного развертывания необходимо обеспечить строгую соосность развертки и обрабатываемого отверстия. Для этого прежде всего следует тщательно выверить совпадение осей пиноли задней бабки и шпинделя. Кроме того, чтобы исключить влияние погрешности установки заготовки в патроне на качество отверстия, развертывание обычно выполняют за одну установку непосредственно после подготовительных способов обработки отверстия. Иногда может возникнуть технологическая необходимость развертывания отверстия за отдельную установку заготовки в патроне. В таких случаях развертку необходимо устанавливать на станке в качающихся (рис. 91) или специальных плавающих патронах, позволяющих ей самоустанавливаться по оси обрабатываемого отверстия. 5. Отверстия 2-го класса точности рекомендуется обрабатывать двумя развертками — черновой и чистовой: первая срезает 2/3, вторая — 1/3 припуска. Черновую развертку обычно изготавливают из потерявшей размер чистовой развертки путем шлифования и доводки калибрующей части.

емого отверстия. Режущие кромки должны быть острыми, без завалов и забоин. Радиальное биение кромок на режущей части не должно превышать 0,02 мм. 4. Для качественного развертывания необходимо обеспечить строгую соосность развертки и обрабатываемого отверстия. Для этого прежде всего следует тщательно выверить совпадение осей пиноли задней бабки и шпинделя. Кроме того, чтобы исключить влияние погрешности установки заготовки в патроне на качество отверстия, развертывание обычно выполняют за одну установку непосредственно после подготовительных способов обработки отверстия. Иногда может возникнуть технологическая необходимость развертывания отверстия за отдельную установку заготовки в патроне. В таких случаях развертку необходимо устанавливать на станке в качающихся (рис. 91) или специальных плавающих патронах, позволяющих ей самоустанавливаться по оси обрабатываемого отверстия. 5. Отверстия 2-го класса точности рекомендуется обрабатывать двумя развертками — черновой и чистовой: первая срезает 2/3, вторая — 1/3 припуска. Черновую развертку обычно изготавливают из потерявшей размер чистовой развертки путем шлифования и доводки калибрующей части.

sovetskyfilm.ru

423800, Набережные Челны , база Партнер Плюс, тел. 8 800 100-58-94 (звонок бесплатный)