|

||||

|

|

звонок бесплатный

Наши сотрудники:

[email protected]

Екатерина - специалист по продаже а/м КАМАЗ

[email protected]

[email protected]

Техника в наличии

Тягач КАМАЗ 44108-6030-24

2014г, 6х6, Евро3, дв.КАМАЗ 300 л.с., КПП ZF9, бак 210л+350л, МКБ,МОБ,рестайлинг.

цена 2 220 000 руб.,

КАМАЗ 4308-6063-28(R4)

4х2,дв. Cummins ISB6.7e4 245л.с. (Е-4),КПП ZF6S1000, V кузова=39,7куб.м., спальное место, бак 210л, шк-пет,МКБ, ТНВД BOSCH, система нейтрализ. ОГ(AdBlue), тент, каркас, рестайлинг, внутр. размеры платформы 6112х2470х730 мм

цена 1 950 000 руб.,

Самосвал КАМАЗ 6520-057

2014г, 6х4,Евро3, дв.КАМАЗ 320 л.с., КПП ZF16, ТНВД ЯЗДА, бак 350л, г/п 20 тонн, V кузова =20 куб.м.,МКБ,МОБ, со спальным местом.

цена 2 700 000 руб.,

Самосвал 6522-027

2014, 6х6, дв.КАМАЗ 740.51,320 л.с., КПП ZF16,бак 350л, г/п 19 тонн,V кузова 12куб.м.,МКБ,МОБ,задняя разгрузка,обогрев платформы.

цена 3 190 000 руб.,

СУПЕР ЦЕНА

на АВТОМОБИЛИ КАМАЗ

| 43118-010-10 (дв.740.30-260 л.с.) | 2 220 000 |

| 43118-6033-24 (дв.740.55-300 л.с.) | 2 300 000 |

| 65117-029 (дв.740.30-260 л.с.) | 2 200 000 |

| 65117-6010-62 (дв.740.62-280 л.с.) | 2 350 000 |

| 44108 (дв.740.30-260 л.с.) | 2 160 000 |

| 44108-6030-24 (дв.740.55,рест.) | 2 200 000 |

| 65116-010-62 (дв.740.62-280 л.с.) | 1 880 000 |

| 6460 (дв.740.50-360 л.с.) | 2 180 000 |

| 45143-011-15 (дв.740.13-260л.с) | 2 180 000 |

| 65115 (дв.740.62-280 л.с.,рест.) | 2 190 000 |

| 65115 (дв.740.62-280 л.с.,3-х стор) | 2 295 000 |

| 6520 (дв.740.51-320 л.с.) | 2 610 000 |

| 6520 (дв.740.51-320 л.с.,сп.место) | 2 700 000 |

| 6522-027 (дв.740.51-320 л.с.,6х6) | 3 190 000 |

подробнее про услугу перегона можно прочесть здесь.

|

Нужны самосвалы? Обратите внимание на Ford-65513-02. |

КАМАЗы в лизинг

ООО «Старт Импэкс» имеет возможность поставки грузовой автотехники КАМАЗ, а так же спецтехники на шасси КАМАЗ в лизинг. Продажа грузовой техники по лизинговым схемам имеет определенные выгоды для покупателя грузовика. Рассрочка платежа, а так же то обстоятельство, что грузовики до полной выплаты лизинговых платежей находятся на балансе лизингодателя, и соответственно покупатель автомобиля не платит налогов на имущество. Мы готовы предложить любые модели бортовых автомобилей, тягачей и самосвалов по самым выгодным лизинговым схемам.Контактная информация.

г. Набережные Челны, Промкомзона-2, Автодорога №3, база «Партнер плюс».

тел/факс (8552) 388373.

Схема проезда

Известные марки подшипников китайского производства. Изготовление подшипников

Производство подшипников и технология изготовления

Подшипник происходит от слова «шип» и означает особый сборочный узел, который служит опорой или упором, поддерживающим ту или иную подвижную конструкцию или ось. Как правило, подшипник имеет заданный уровень жёсткости. Данная деталь предназначена для фиксирования определенного положения в свободном пространстве, и все же он не обеспечивает неподвижность, а наоборот: упорядоченное определенное движение: это может быть качение, вращение или линейное перемещение (в этом случае используют специально разработанные так называемые линейные подшипники). Последние подшипники обладают наименьшим сопротивлением, могут воспринимать и передавать определенный груз от подвижной конструкции на другие механизмы.

Среди основных типов подшипников различают подшипники скольжения, подшипники качения. Те, которые относятся только к подшипникам скольжения, делятся на газостатические, гидростатические, газодинамические, гидродинамические и магнитные подшипники.

Подшипники качения и скольжения чаще всего применяются при автостроении.

Производство подшипников – прибыльное дело, так как такие детали нужны всегда и спрос на них не падает. Среди явных достоинств подшипников можно выделить: прочность и надежность при приводах с высоким развитием скоростей, способность восприятия сильных ударов, они легко выдерживают значительные вибрационные нагрузки. Также неоспоримым преимущество подшипников считаются небольшие радиальные размеры, подшипники позволяют крепления на шейку коленчатого вала, просты по своей конструкции, не боятся воды, допускают регулировку зазоров, гарантируют точную установку оси вала геометрически точно. Еще один плюс подшипников состоит в экономичности в случае больших валов.

Раз уж мы заговорили о преимуществах, стоит перечислить существующие недостатки таких фиксированных конструкций. Ну, прежде всего подшипники всегда требуют надзора и смазки, при недостаточной смазке могут произойти потери трения, из этого еще один минус – чрезмерный расход смазывающего вещества. Подшипники очень чувствительные детали, поэтому они реагируют на качество смазывающего вещества, а также уровень температуры. Более того, подшипники не могут похвастать высоким коэффициентом полезного действия. Недостатком можно считать неравномерный износ самого подшипника и цапфы.

Технология производства подшипников

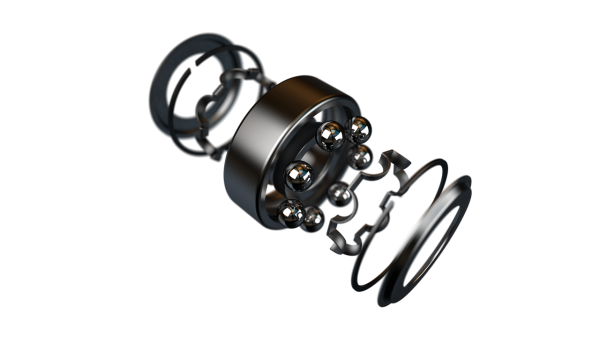

Если уж говорить о самом производстве подшипников, то необходимо заметить, что наиболее прибыльным является изготовление подшипников качения. Дело в том, что подобные подшипники считаются высокоточными, высокотехнологичными изделиями, которые в процессе производства проходят через многие операции. Сам подшипник такого плана состоит из отдельных деталей: кольца, самого тела качения (в виде ролика или шарика), сепаратора, защитных шайб и заклепок. Поэтому производство подшипников – это, прежде всего производство отдельных конструкционных деталей, затем идет сборка и дополнительные техногенные работы по пробным испытаниям всех отдельных деталей, только после этого осуществляется маркировка, предварительная смазка и наконец – упаковка готовой продукции.

Следует отметить тот факт, что при производстве подшипников такого плана применяются особые стали, отдельные для тел качения и колец, отдельно для сепаратора, так как подшипники, как правило, испытывают во время работы колоссальные физические нагрузки, иногда даже химические и термические неблагоприятные воздействия. В случае с кольцами и телами качения чаще всего при производстве используют сталь, изготовленную из железа, но, например, для сепаратора такого подшипника – можно использовать сплавы, в основе которых содержится тяжелые и легкие металлы: латунь, алюминиевые сплавы, чугун, бронза, пластические материалы.

Нужно знать, что само производство подшипников состоит из определенных стадий: сначала изготовление колец, затем сепаратора, далее заготовка исходных материалов: прут и металлическая труба.

Видео как делают подшипники:

Очень важна обработка давлением, а также метод вальцевания всех исходных заготовок. Вальцевание представляет собой процесс сплющивания или сдавливания слоев для того, чтобы они приняли более плотную форму и не имели между собой зазоров. Осуществляется такой процесс посредством попуска между вращающимися валами, отсюда, кстати, и происходит название процесса – вальцевание. Не менее важна такая процедура, как токарная обработка заготовок, которая подразумевает нарезку из всех заготовок отдельных равных колец для будущего подшипника.

Читайте также

moybiznes.org

Производство подшипников качения | Подшипники в России

Подшипники качения — высокоточные, технологичные изделия, которые в процессе своего изготовления проходят через большое количество операций. Поскольку сам подшипник состоит из отдельных конструктивных деталей — кольца, тела качения (шарики или ролики), сепаратор, заклепки, защитные шайбы — то и его производство состоит из изготовления отдельных деталей, сборки и дополнительных работ по испытанию качества собранного изделия, маркировки, смазки и упаковки. Необходимо отметить, что при производстве подшипников применяются специальные подшипниковые стали — для колец и тел качения свои, для сепаратора — свои, ведь подшипник зачастую испытывает колоссальные физические, а иногда и термические и даже химические воздействия. Если для колец и тел качения используется в основном сталь, изготовленная из железа (наиболее часто применяется сплав ШХ-15), то для сепаратора это могут быть сплавы на основе других тяжелых и легких металлов (сепараторы бывают из латуни, алюминиевых сплавов, бронзы, чугуна, пластических материалов). Исходя из типа подшипника, определяется и технология его производства, которая часто бывает весьма различной. Рассмотрим стадии изготовления наиболее распространенного типа подшипника — шарикового однорядного радиального подшипника основного конструктивного исполнения. Изготовление колец подшипника: 1. Производство исходной заготовки по заданному диаметру подшипника (металлической трубы или прута).

2. Обработка давлением и вальцевание исходной заготовки (металлической трубы или прута). Вальцевание представляет собой плющение и сдавливание исходного слоя для придания ему большей плотности, гладкости и равномерной толщины. Происходит это посредством пропуска заготовки между двумя вращающимися валами (отсюда термин — вальцевание). 3. Токарная обработка заготовки — нарезка из заготовок отдельных колец и обработка всех поверхностей с целью придания будущему кольцу подшипника нужных диаметров (внешнего и внутреннего) и ширины. 4. Термическая обработка колец подшипника — закалка (нагрев до температуры 850 градусов Цельсия и быстрое охлаждение в жидкости) и отпуск (содержание колец при температуре 170 градусов). 5. Шлифовка поверхностей колец подшипника — внешние и внутренние и боковые стороны. Шлифовка дорожек качения на внутреннем и внешнем кольцах подшипника. 6. Суперфиниширование — Шлифование дорожек качения до окончательной степени гладкости (зависимости от требований к их шероховатости — обозначается в номере подшипника литерой У, У1,У2). Изготовление тел качения подшипника (шарики): 1. Нарезка исходных заготовок из специальной стальной проволоки заданных размеров в зависимости от диаметра тел качения. 2. Сдавливание предварительных заготовок и придание им шарообразной формы вплоть до размеров близких к окончательным — с разницей до 100 микрон. 3. Термическая обработка тел качения — закаливание, охлаждение и отпуск. 4. Шлифовка тел качения, придание им окончательных размеров и последующая полировка.

Изготовление тел качения подшипника (шарики): 1. Нарезка исходных заготовок из специальной стальной проволоки заданных размеров в зависимости от диаметра тел качения. 2. Сдавливание предварительных заготовок и придание им шарообразной формы вплоть до размеров близких к окончательным — с разницей до 100 микрон. 3. Термическая обработка тел качения — закаливание, охлаждение и отпуск. 4. Шлифовка тел качения, придание им окончательных размеров и последующая полировка.

Изготовление сепаратора 1. Пробивка исходной заготовки (стального листа определенной ширины и толщины) под отверстия для тел качения (шариков). 2. Штамповка предварительного сепаратора — придание отверстиям и профилю сепаратора необходимой формы. 3. Сверление отверстий под заклепки, с помощью которых кольца сепаратора будут соединены в одно целое.

Сборка подшипника из готовых деталей. Подшипники собираются следующим образом — внутреннее кольцо укладывается в наружное, между ними укладывается ряд шариков. Один из краев внутреннего кольца поднимается для возможности укладки всего ряда шариков, а затем подшипник «защелкивается» и тела качения плотно встают на дорожках качения. С двух сторон заклепками крепится сепаратор (латунный, металлический, полиамидный и т. д.). Сдача готовых подшипников, их проверка, маркировка, смазка, и комплектация в тару. Проверенные на заводе подшипники отечественного производства легко различаются по темной поверхности внешнего кольца (подшипники проверяются обычно выборочно из партии). Готовые изделия реализуются крупным потребителям напрямую оптом, а также через сеть дилеров и представительств продается конечным потребителям. Подробнее о применении подшипников.

Готовые изделия реализуются крупным потребителям напрямую оптом, а также через сеть дилеров и представительств продается конечным потребителям. Подробнее о применении подшипников.

samip.ru

Технология изготовления подшипников | Справочник конструктора-машиностроителя

Подшипники — высокоточные, технологичные изделия, которые в процессе собственного изготовления проходят через великое число операций.Поскольку сам подшипник состоит из некоторых конструктивных деталей — кольца, тела качения ( шары или ролики ), сепаратор, заклепки, защитные шайбы — то и его производство состоит из изготовления некоторых деталей, сборки и лишних трудов по испытанию качества собранного изделия, маркировки, смазки и упаковки.Необходимо заметить, что при производстве подшипников применяются особые подшипниковые стали — для перстней и тел качения свои, для сепаратора — свои, ведь подшипник зачастую чувствует громадные физические, а иногда и термические и даже химические воздействия.для сепаратора это могут быть сплавы на основе других тяжелых и легких металлов ( сепараторы бывают из латуни, алюминиевых сплавов, бронзы, чугуна, пластических материалов ) , если для колец и тел качения используется в основном сталь, изготовленная из железа ( часто наиболее применяется сплав ШХ - 15 ) .Идя из типа подшипника, определяется и технология его производства, которая нередко бывает очень разнообразной.Рассмотрим стадии изготовления наиболее разболтанного типа подшипника — шарикового однорядного радиального подшипника главного конструктивного исполнения.Изготовление колец подшипника : 1.Производство первой заготовки по заданному диаметру подшипника ( металлической трубы или прутика ).

roliki_razdvijnyie_poluprofessionalnyie_pw_126_a

Итоги относительных испытаний на износостойкость, выполненных на машине трения по методу « вытертой лунки » приведены на узоре.Они показали, что наплавленная бронза в условиях умеренных нагрузок сопоставима по износостойкости с бронзой БрОЦС 5 - 5 - 5, однако дальнейшее увеличение нагрузки приводит к резкому увеличению износа бронзы Бр ОЦС 5 - 5 - 5 вплоть до заедания, в то время подобно износу наплавленной бронзы изменяется незначительно.В процессе испытаний отмечено существенно меньшее действие на износ наплавленной бронзы шероховатости сопряженной стальной поверхности.

При реализации расчета методом последних элементов ( МКЭ ) деталей используются конечноэлементные модели из объемных элементов.Их использование определено прежде всего тем, что они обеспечивают более правильный учет геометрии деталей по сравнению с пластинчатыми моделями.При этом целесообразно применение метода перемещения, как наиболее много соответствующего потенциальной энергии системы.При определении реакции в новых использовалось уравнение МКЭ, решение которого позволяет определить перемещение главных мест

Целью модернизации является обеспечение улучшения потребительских характеристик механизма в строгих рамках имеющейся конструкции.Модернизация опорных подшипников компрессорных агрегатов является хорошим шагом к достижению этой мишени.В предоставленном случае решаются следующие трудности : низкая несущая и демпфирующая способность штатных подшипников ;нестабильность зазоров в подшипниках ;износ уплотнений ;снижение производительности механизма ;повышенные вибрации ;непостоянная работа в дающих и переходных режимах ;скрещивание валов и износ зубчатых пар мультипликаторов и др.

В книге обобщен опыт по изысканию, конструированию и расчету подшипников скольжения и качения, действующих без смазки, а также в контакте с враждебными окружениями.Подшипники классифицированы в зависимости от использованных антифрикционных материалов, которые назначают их конструктивные и эксплуатационные особенности.Даны примеры конструкций подшипников и рассмотрены некоторые проблемы технологии их изготовления.В отличие от первого издания ( 1968 г. ) в книгу внесены дополнительные разделы по подшипникам из углепластиков, карбидокремниевых композиций, металлополимерных тканей, металлических сплавов и покрытий.Книжка рассчитана на инженерно - технических сотрудников конструкторских бюро, научно - исследовательских университетов и фабрик.Она может быть также здорова студентам машиностроительных вузов.

Состояние проекта : Выполнены НИОКР Успешно прошли ресурсные испытания опытной партии подшипников у главного заказчика ( ОАО « Скопинский автоагрегатный завод » - изготовитель и поставщик передних стоек на автомобили АвтоВАЗа ) Организовано мелкосерийное производство подшипников ( 3 - 4 тыс.шт. в мес.) Разработана технология массового производства.Изготовлена автоматизированная линия и с другого квартала 2012г. начинается массовое производство подшипников с объемом выпуска 250 тыс./год.

Решать Вам.Возможно кто-либо соберется исключительно на сувенирных образцах двигателей Стирлинга и доведет собственное ремесло до достоинства.Кто-то решит пройти путь до края и, возможно, создаст конкурентноспособное прибыльное предприятие по производству Стирлинг - автоматов для бытовых потребностей или просто важный заводскую базу, постоянно обеспеченную заказами.А кто-то, загоревшись этим вообще отстанет от Стирлингов, но приложит себя в другом техническом направлении.Не важно.Немаловажно, что Вы обнаружите себя в последнем, любопытном и познавательном увлечении, добавите в собственную жизнь "цвет и вкус", избежите удела вечернего "пиво - телевизионного" анабиоза, переходящего в депрессию.И ощутите - жизнь сильно, сильно и сильно любопытна!

spravconstr.ru

Известные марки подшипников китайского производства

Работники отделов комплектации и снабжения предприятий массового производства сталкиваются с необходимостью приобретения подшипников оптовыми партиями. В таких случаях, когда количество исчисляется не единицами, а сотнями тысяч, немаловажными становятся такие вопросы, как выбор производителя, бренда и ценовой политики.

Часто подшипниковые заводы европейских и отечественных производителей располагаются на территории КНР – это позволяет сэкономить на стоимости сырья и снизить расходы на содержание складских помещений.

Например, такие ведущие мировые производители подшипников, как SKF – Швеция, FAG и INA – Германия, TIMKEN – США, KOYO и NSK – Япония, имеют заводские мощности в Китае, где клиенты могут приобрести изделия напрямую.

Но у многих покупателей сложилось плохое мнение о китайском качестве. Оправдано ли оно в отношении производства подшипников?

Преимущества производства подшипников в Китае

Прямая поставка подшипников из Китая имеет преимущество: у покупателей есть возможность приобрести товары мировых брендов без накрутки цены. Гибкость ценовой политики достигается хорошей организацией производственных процессов и логистики.

При этом снижение итоговой стоимости изделия не влияет на качество, к которому производители подходят весьма серьезно. Ведь если в подшипнике есть изъян, незаметный на первый взгляд, то он может стать причиной поломки всего механизма, частью которого является, а также привести к аварии и людским жертвам. Поэтому к подшипникам выдвигают жесткие требования относительно прочности используемых материалов и износостойкости, соответствие которым подтверждается наличием сертификатов качества.

Итак, по качеству китайские подшипники ничем не отличаются от мировых, но имеют и другие преимущества:

- Из китайских складов подшипниковых заводов изделия поступают прямо на склад заказчика, что сокращает сроки поставки и стоимость транспортировки. Подшипники тщательно упаковывают с соблюдением всех требований к транспортировке – это гарантирует сохранность заказа.

- Китайские производители имеют налаженную систему логистики, поэтому заказчику незачем тревожиться об оформлении документации и таможенном контроле.

- Подшипники не залеживаются на складах, поскольку производятся в определенном количестве под заказ. Поэтому покупатель может быть уверен в сроке годности изделий. Более того, условия хранения на складах посредников в других странах не всегда соответствуют нормативным требованиям.

Некоторые люди уверены, что если подшипник под маркой европейского производителя изготовлен на заводе в Китае – это подделка. На самом деле это не так. Хотя мошенники маркируют и упаковывают подшипники кустарного производства под маркой известных брендов.

Подшипники и их бренды

Подшипники предназначены для фиксации положения подвижных деталей механизмов относительно неподвижных – они служат для двигающихся частей опорой и снижают трение. Поэтому их используют практически везде: в машиностроении, судостроении, конструировании самолетов и других видах производств. Существует большое разнообразие подшипников: подшипники качения и скольжения, шарнирные подшипники, шариковые и роликовые, закрытые и открытые. Подшипники есть в велосипедах, тренажерах, подъемных гаражных воротах – ни один механизм не обойдется без них.

Многие подшипники европейских брендов производятся в Китае. Поэтому при выборе их нужно обращать внимание не на страну, в которой они изготовлены, а на рентабельность торговой марки. Среди фирм-производителей хорошую репутацию имеют FAG, INA, SKF, TIMKEN, NACHI, NTN, NSK, KOYO, IKO, ZWZ, HRB, LYC. Где бы ни производились подшипники, они проходят многократный контроль качества.

Они бывают шариковые и роликовые, качения и скольжения, газостатические и газодинамические, гидростатические и гидродинамические, отечественного и импортного производства – современный рынок предлагает более 2000000 уникальных маркировок и наименований подшипников. Среди производителей лидером стал Китай: мировые бренды подшипников, их аналоги изготавливаются именно там. И даже если там осуществляется не полный процесс, то производство отдельных деталей точно.

Шведские подшипники SKF по итогам маркетинговых исследований заслуженно возглавили список лучших в мире. Их превосходство заключается в идеально гладкой поверхности самовыравнивающихся шариков, которые изготовлены при помощи специальной технологии. При этом цена подшипников SKF всегда доступна.

FAG и INA предлагают немецкие подшипники с идеальной сферической поверхностью шариков. По сути, INA – это холдинг, в составе которого и фирма FAG. Именно немецкие подшипники считаются универсальными – такими, которые подходят для любых автомобилей, даже старых советских.

Более ста лет в США выпускают подшипники TIMKEN из легированной стали. Последние десятилетия компания специализируется на производстве конических подшипников, которые значительно снижают трение за счет уменьшения площади касания.

Японские фирмы NACHI, NTN, NSK, KOYO и IKO также имеют производственные мощности в Китае. Эти производители особенно преуспели в изготовлении подшипников для высокоточного медицинского оборудования и дорогих автомобилей.

Китайские бренды также активно развиваются и готовы составить конкуренцию другим производителям. Это торговые марки ZWZ, HRB и LYC. Чтобы заслужить всеобщее признание, эти производители стараются сделать свои изделия особенными и придают им функции, которыми не обладают другие. Например, только китайские производители могут предложить подшипники из таких материалов, как чугун или керамика. Также для защиты изделий от коррозии используют горячую оцинковку.

Что лучше – оригиналы или аналоги подшипников?

Выбирая между оригиналом и аналогом подшипника, обычно руководствуются эксплуатационными характеристиками механизма. Например,

нет смысла приобретать дорогой подшипник для стиральной машины, если она используется не интенсивно и в ближайшем магазине есть вполне сносный аналог.

Аналоги подшипников обычно дешевле оригиналов, но почти полностью идентичны. Более того, иногда доставка оригиналов оказывается невозможной, например, в случае, когда модель подшипника снята с производства. Или оригинальное изделие невозможно купить в определенной местности, поскольку слабо развита сеть дистрибьюторов. Тогда стоит обратить внимание на аналог.

Обычно в каталогах оригинальных подшипников поставщики указывают возможные аналоги. Поэтому покупателю даже не нужно разбираться в цифровых и буквенных обозначениях, чтобы подобрать заменитель самостоятельно. Продавец также может проконсультировать и подобрать аналогичное оригинальному изделие. Но все же стоит хоть немного разбираться в подшипниках, чтобы ненароком не купить неподходящую вещь.

Некоторые заводы могут изготовить по индивидуальным чертежам подшипники под заказ, но если это не оптовое производство, то такое изделие будет стоить очень дорого. Такой вариант может подойти механикам-автолюбителям, которые мечтают собрать собственный автомобиль. А в других случаях заказ подшипника по индивидуальному чертежу – это излишняя расточительность.

Наша компания имеет богатый опыт ведения бизнеса в Китае. Наработанная база производителей позволяет подобрать или изготовить под заказ любой подшипник, ориентируясь на необходимую цену и качество.

Подробнее можно ознакомится на отдельном сайте для заказов гидравлического оборудования и подшипников:

Читайте так же:

www.nstrade.ru

Способ изготовления подшипников

Изобретение может использоваться для изготовления экологически безопасных крупногабаритных подшипников поворотных лопастей и затворов гидроагрегатов, судовых движительно-рулевых устройств и гребных винтов регулируемого шага, работающих без смазки или на воде. Пазы для металлофторопластовых вкладышей выполняют на внутренней поверхности нержавеющей втулки. Вкладыши с вогнутой по радиусу подшипника рабочей поверхностью формуют из бронзового порошка на индивидуально пригоняемых к пазам втулки подложках из бронзы с содержанием олова не более 6,5 % в групповых пресс-формах, спекают в среде водорода, после охлаждения пропитывают суспензией фторопласта под вакуумом, сушат и полимеризуют в печи, а затем протачивают в сборе со втулкой, протравливают и повторно пропитывают, сушат и полимеризуют, после чего крепят глухими винтами заподлицо с подложкой изнутри втулки. Высокие нагрузочные и антифрикционные свойства несмазываемого металлофторопласта реализуются в серийно изготавливаемых с минимальным браком подшипниках, которые могут иметь неограниченные размеры. 1 з. п. ф-лы, 2 ил.

Изобретение относится к гидравлическим машинам и двигателям, в частности к способам изготовления крупногабаритных подшипников, предпочтительно для поворотных узлов гидроагрегатов, и может быть использовано также для изготовления подшипниковых узлов судовых рулевых устройств и гребных винтов регулируемого шага.

Известны способы изготовления подшипников на подложках из стали или бронзы спеканием в пресс-формах из бронзовых порошков с последующей пропиткой фторопластовым наполнителем, сушкой, полимеризацией и механической калибровкой в точный размер посредством обработки давлением (прокатка, прессовка и т. п.) [1] Подшипники, изготовленные известными способами, могут быть цельными или разрезными, однако, изготовление крупногабаритных подшипниковых узлов оказывается технологически сложным и дорогим вследствие необходимости применения дефицитных материалов и крупногабаритного оборудования, а главное - большого (до 80) брака вследствие нарушения структуры металлокерамики в процессе калибровки и при эксплуатации. Применение иных методов калибровки приводит к потере антифрикционных свойств рабочей поверхности подшипника. Наиболее близкими к изобретению являются способы изготовления крупногабаритных разрезных подшипников, включающие выполнение пазов для вкладышей на внутренней поверхности втулки подшипника, формовку вкладышей из композиционных материалов в пресс-формах с последующими пропиткой наполнителем (связующим полимером), сушкой, полимеризацией наполнителя и механической обработкой в размер [2] Однако известные способы при изготовлении несмазываемых (или смазываемых водой) металлофторопластовых вкладышей недостаточно технологичны, дороги и малопригодны в серийном производстве. Они не позволяют получать точные размеры изделия без снижения прочностных свойств спеченного материала при обработке и формовке даже на высокоточном оборудовании. Очень узкий для металлокерамики интервал допустимых значений коэффициента остаточной деформации при калибровке давлением и под рабочей нагрузкой приводит к разрушению межзеренных связей спеченного материала, а обтачивание разрушает поверхностный слой фторопласта и "наволакивает" металл зерен на рабочую поверхность вкладыша с замещением фторопласта и потерей антифрикционных свойств. Применение в качестве материала подложки облуженной или омедненной стали или бронзы с высоким содержанием олова приводит к снижению объема фторопласта в межзеренном пространстве с одновременным ослаблением межзеренных связей в спеченном материале. Применение высокоточного крупногабаритного оборудования и большой процент брака резко удорожают производство крупногабаритных подшипников, снижают их надежность и увеличивают размеры втулок подшипников и гидроагрегатов в целом. Задача изобретения согласованный выбор конфигурации и размеров металлокерамической заготовки, материалов для нее, способа калибровки и крепления вкладышей во втулке, которые исключили бы нарушение межзеренных связей и потерю антифрикционных свойств металлофторопласта как в процессе изготовления, так и при эксплуатации подшипника. Сущность технического решения указанной задачи заключается в предотвращении деформаций металлокерамики за счет калибровки точением взамен давления и за счет индивидуальных пригонки и крепления подложек вкладышей, выполняемых с вогнутой рабочей поверхностью для обеспечения минимальной толщины протачиваемого слоя металлофторопласта, антифрикционные свойства которого восстанавливаются травлением и повторной пропиткой, с сохранением максимального объема фторопласта в межзеренном пространстве путем предотвращения выплавления олова подложки. Ожидаемый технический результат изобретения реализация высоких нагрузочной способности и антифрикционных свойств металлофторопласта в условиях отсутствия смазки или смазки водой, а также возможность изготовления подшипниковых узлов неограниченных размеров на доступном оборудовании в условиях серийного производства. Решение указанной задачи реализуется в способе изготовления подшипников, включающем выполнение пазов для вкладышей на внутренней поверхности втулки, формовку вкладышей в пресс-формах с последующими пропиткой наполнителем, сушкой, полимеризацией и обработкой в размер. Втулку выполняют из нержавеющего в воде материала, вкладыши изготавливают на подложках из бронзы с содержанием олова не более 6,5 и пригоняют по соответствующим пазам втулки, формуют вкладыши из бронзового порошка с вогнутой по внутреннему радиусу подшипника рабочей поверхностью, спекают в среде водорода и после охлаждения на воздухе пропитывают суспензией фторопласта под вакуумом, сушат и полимеризуют в печи, а затем протачивают рабочие поверхности вкладышей в сборе со втулкой и подвергают вкладыши травлению, повторной пропитке, сушке и полимеризации, после чего крепят во втулке индивидуально. Дополнительно в способе изготовления подшипников вкладыши крепят глухими винтами заподлицо с подложкой вкладыша изнутри втулки. На фиг. 1 показана конфигурация вкладыша в сборе со втулкой; а на фиг. 2 схематически изображены вкладыши в пресс-форме для групповой обработки. Способ изготовления подшипников в соответствии с настоящим и изобретением осуществляется следующим образом. Выбирают размеры вкладыша 1 (и соответственно количество вкладышей в подшипнике), исходя из сохранения минимальной толщины пропитываемого слоя металлокерамики 2 в середине вкладыша 1 (не менее 2 мм) при образовании вогнутой по внутреннему радиусу подшипника рабочей поверхности 3. Подложку 4 вырезают из полосовой бронзы с содержанием олова не более 6,5% и толщиной, обеспечивающей минимальную деформацию вкладыша 1 при его креплении во втулке 5 подшипника и под рабочей нагрузкой. При необходимости подложку 4 вальцуют по выбранной форме паза 6. Втулку 5 изготавливают из не ржавеющего в воде материала, например нержавеющей стали, бронзы и т. п. Прорезают пазы 6 на внутренней поверхности втулки 5 с учетом образования зазора 7 величиной до 3 мм между вкладышами 1 и точно пригоняют тыльные поверхности подложек 4 по индивидуальным пазам 6. Напекаемые поверхности подложек 4 облуживают. Групповые герметизируемые пресс-формы 8 изготавливают по форме и размерам вкладышей 1 и по их количеству в группе, определяемому возможностями имеющегося оборудования. Для формовки слоя металлокерамики 2 используют облуженные бронзовые порошки известных марок и применяют их по соответствующим техническим условиям. Порошок засыпают в пресс-формы 8 с уплотнением и спекают с подложками 4 в печи в среде водорода. После охлаждения на воздухе извлекают спеченные вкладыши и пропитывают в вакууме суспензией фторопласта одной из известных марок, сушат и полимеризуют в печи по режимам, предусмотренным для соответствующих материалов. После зачистки и нарезки глухих отверстий под крепежные винты 9 вкладыши 1 раскрепляют по своим пазам во втулке 5 и протачивают рабочие поверхности 3 в сборе в точный размер подшипника. Затем вкладыши демонтируют и протравливают рабочие поверхности в кислоте или методами электрохимполировки с целью удаления неровностей, заусенцев, "намазанного" металла зерен и получения в поверхностном слое металлокерамики сферических зерен меньшего радиуса, что улучшит адгезию фторопласта с зернами и увеличит объем фторопласта в поверхностном (рабочем) слое. После этого вкладыши повторно пропитывают суспензией фторопласта, сушат и полимеризуют с получением на рабочей поверхности вкладыша пленки фторопласта с наивысшими эксплуатационными характеристиками. По готовности комплекта вкладышей их крепят в соответствующих пазах втулки глухими винтами заподлицо с подложкой вкладыша изнутри втулки. Изготовление подшипников гидроагрегатов по настоящему способу позволяет в максимальной степени реализовать высокие надежность, нагрузочные и антифрикционные характеристики металлофторопласта с обеспечением абсолютной экологической безопасности подшипниковых узлов гидроагрегатов, не требующих смазки или смазываемых водой. Кроме того, обеспечивается возможность высокотехнологичного серийного изготовления подшипниковых узлов неограниченных размеров с одновременным уменьшением их габаритов за счет индивидуального крепления вкладышей и отсутствия необходимости конструктивной организации их смазки и группового крепления. При этом зазоры между вкладышами обеспечивают вынос из зон трения мелких частиц и уменьшение износа. Упрощаются процессы ревизии и ремонта подшипниковых узлов. Высокая технологичность изготовления без использования высокоточного и крупноразмерного оборудования и резкое снижения брака позволяют существенно снизить стоимость изготовления подшипниковых узлов крупногабаритных гидроагрегатов.Формула изобретения

1. Способ изготовления подшипников предпочтительно для поворотных узлов гидроагрегатов, включающий выполнение пазов для вкладышей на внутренней поверхности втулки, формовку вкладышей в пресс-формах с последующей пропиткой наполнителем, сушкой, полимеризацией и обработкой в размер, отличающийся тем, что втулку выполняют из нержавеющего в воде материала, вкладыши изготавливают на подложках из бронзы с содержанием олова не более 6,5% и пригоняют по соответствующим пазам втулки, формуют вкладыши из бронзового порошка с вогнутой по внутреннему радиусу подшипника рабочей поверхностью, спекают в среде водорода и после охлаждения на воздухе пропитывают суспензией фторопласта под вакуумом, сушат и полимеризуют в печи, а затем протачивают рабочие поверхности вкладышей в сборе с втулкой и подвергают вкладыши травлению, повторной пропитке, сушке и полимеризации, после чего крепят во втулке индивидуально. 2. Способ по п.1, отличающийся тем, что вкладыши крепят глухими винтами заподлицо с подложкой вкладыша изнутри втулки.РИСУНКИ

Рисунок 1, Рисунок 2www.findpatent.ru

Подшипники под заказ - отзывы о фирме под заказ

Можно посетить множество заводов по производству подшипников и в России, и в странах дальнего зарубежья, и везде вы отметите особенности, способные поразить вас: на таких предприятиях используется как оборудование 50-х годов прошлого века, так и самое современное. Именно такой подход помогает заводам выпускать конкурентоспособную продукцию высокого и среднего качества

Подшипниковые заводы

Давайте рассмотрим повнимательнее автоматическую линию протяженностью 15 м, на которой производятся шариковые подшипники. Здесь присутствует оборудование, в которое засыпаются готовые шарики. Сюда же поставляются две трубы, имеющие разный диаметр. Они используются для изготовления колец: внутренних и внешних.

Немного времени придется подождать (несколько десятков минут), а дальше мы видим, как готовый подшипник поступает в приемный бункер. Современное перенастраиваемое оборудование, установленное на этом этапе производства, выдает подшипники среднего качества. Они применяются очень широко.

Можно привести пример иного рода. На европейском предприятии, выпускающем прецизионные подшипники, используется множество ручных операций. Рабочие трудятся за стеклом, в так называемых "чистых комнатах". Причем это специальная терминология, а чистота присутствует везде. Часть операций производится на станках, выпущенных еще в 50-е годы. Им же по возрасту соответствуют и некоторые механические измерительные приборы. Их, кстати, в свое время производили в СССР. Причем заводов, занимающихся выпуском подобной продукции, в мире насчитывается не более пяти.

Изготовление подшипников: этапы сложного производства

Процесс изготовления подшипников состоит из нескольких десятков операций. Однако стоит выделить отдельные этапы этого производства.1. Из трубы изготавливают кольца, обычно используется токарная обработка.2. Кольца проходят термообработку.3. Далее следует шлифовка.4. Из прутка изготавливаются тела качения.5. Изделия проходят термообработку.6. Потребуется дальнейшая шлифовка.7. Сепараторы изготавливаются методами:

- штамповки;

- фрезерования;

- литья из пластмассы.

8. Детали подшипника проходят технический контроль. Все параметры тщательно замеряют, изучаются другие показатели. Изделия, не соответствующие установленному стандарту, отбраковываются.9. Очень ответственный этап - сборка подшипника.10. Далее следуют процессы:

- смазки;

- установки сальников;

- тестирования и пр.

На некоторых подшипниковых предприятиях производственные линии разделены территориально:

- на одном заводе выпускают кольца;

- на другом - шарики;

- на третьем - сепараторы;

- на четвертом производят сборку.

Изготовление подшипников имеет свои секреты

Казалось бы, все секреты в подшипниковом производстве давно известны, однако это не так. К примеру, на европейском заводе визитерам из России, интересующимся производством и желающим детально изучить методики изготовления подшипников скольжения, раньше показывали все операции, кроме "Know-how". Теперь же производители раскрывают и этот секрет.

Естественно, при производстве подшипников качения также отмечаются свои нюансы. Это всего 1-2 операции. Но если их исключить из технической цепочки, тогда о всемирном бренде можно забыть, так как на выходе мы увидим самые заурядные подшипники среднего качества. Кстати, подшипники разных брендов могут выпускаться даже на одном заводе, ведь условия использования этих затребованных изделий слишком отличаются.

Также не следует пренебрегать китайской продукцией в тех случаях, когда в Поднебесной изготавливают это изделие, а европейцы:

- проводят техническую разработку;

- конструируют;

- инспектируют;

- тестируют.

Ведущие экономисты считают, что подобный метод разделения труда очень выгоден не только всем участникам производства, но и потребителям.

Подшипники под заказ

Наша компания относится очень внимательно к потребностям клиентов. Для того что бы узнать наличие и цену на нужный подшипник Вы можете отправить нам сообщение прямо с нашего сайта либо позвонить всеми доступными Вам способами. Если искомого подшипника нет в наличии Вы можете заказать подшипник, мы его доставим Вам.

Видео изготовления подшипников на современном оборудовании:

completion.ru

Изготовление подшипников - Токарный, измерительный инструмент, оснастка станков. Изготовление оснастки и инструментов под заказ. Услуги металлообработки. Производство деталей из металла.

Изготовление подшипников диаметром: от 10, 11, 12, 13, 14, 15, 16, 17, 18, 19, 20 мм...... до 3000 мм.Виды подшипников

Подшипник состоит из двух составляющих « под» и « шип» - что в переводе обозначает сборочный узел, который может являться частью опоры или упора и который в свою очередь поддерживает ось, вал или иную подвижную конструкцию с определенно заданной жесткостью. Именно эта деталь дает возможность зафиксировать положение в пространстве и дает беспрепятственное вращение. Именно эта деталь с наименьшим сопротивлением распределяет и передает нагрузку от подвижного узла на другие части конструкции.

Подшипники можно разделить на два типа:

- Подшипник скольжения

- Подшипник качения

- Подшипник скольжения подразделятся на подвиды:

- Газостатические подшипники

- Гидростатические подшипники

- Газодинамические подшипники

- Магнитные подшипники

- Гидродинамические подшипники

Подшипник качения, подраздел по виду:

- Роликовые - ( ролики длинные и тонкие, так же игольчатые)

- Шариковые

- Подшипник качения, подраздел типы воспринимаемой нагрузки

- Упорные ( подшипник не допускает нагрузки вдоль вала оси)

- Линейные (обеспечение подвижности вдоль оси)

- Радиальные (подшипник не допускает нагрузки вдоль оси вала)

- Радиально – упорные, упорно-радиальные (подшипник воспринимает различные нагрузки как поперек , так и вдоль вала оси)

- Шариковое –винтовые передачи. (обеспечение качения через сопряжение винт-гайки)

- Линейные подшипники(обеспечение подвижности вдоль оси. Есть разновидности – рельсовые, вальные или телескопические)

Подшипник качения, подраздел число рядов качения

Однорядные, двухрядные, многорядные.

Самоустанавливающиеся и несамоустанавливающиеся.

Подшипник качения считают высокотехничным и высокоточным, именно они проходят в процессе производства через многие операции.

Состав подшипника: кольцо, тело качения ( ролик или шарик)защитные шайбы, сепаратор и заклепки. Производство подшипника производство деталей.

Шарикоподшипниковая сталь.

Для изготовления подшипников применяют высокоуглеродистые стали.

Подшипники которые работают в обычных условиях

Сталь хромистая, хромомарганцевая с добавками молибдена, хромистая с молибденом, хромомарганцевокремнистая, хромомарганцевая с добавлением молибдена.

Подшипники которые работают в агрессивной среде при высоких температурных режимах

Сталь теплостойкая и коррозионно-стойкая

Марки стали ШХ15, ШХ 9, ШХ4, ШХ6, ШХ15СГ, 52100, 100С6, SKF – 24, SUJ2 и другие.

Марки стали 95Х18Ш( «Ш» сталь была выплавлена по методу электрошлакового переплава . «ШД» вакуумно-дуговая переплавка стали электрошлакового переплава. 11Х18-ШД, ЭИ760, М50,Z89WDCV6, 8DCV40 и другие. Так же широко применятся низкоуглеродистые цементируемые стали.

Подшипники которые работают в температурном режиме от 60 * до 300* изготавливают из хромомарганцевокремнистой стали и из хромистой стали.

На немецких предприятиях проблему недостаточности прокаливаемости изделий и их теплостойкости решили путем создания различных модификаций где в таль добавляли небольшие порции молибдена, ванадия и вольфрама. Марка Х90CrMoV18

Подшипники делятся на шариковые и роликовые.

rezec.in.ua

423800, Набережные Челны , база Партнер Плюс, тел. 8 800 100-58-94 (звонок бесплатный)