|

||||

|

|

звонок бесплатный

Наши сотрудники:

[email protected]

Екатерина - специалист по продаже а/м КАМАЗ

[email protected]

[email protected]

Техника в наличии

Тягач КАМАЗ 44108-6030-24

2014г, 6х6, Евро3, дв.КАМАЗ 300 л.с., КПП ZF9, бак 210л+350л, МКБ,МОБ,рестайлинг.

цена 2 220 000 руб.,

КАМАЗ 4308-6063-28(R4)

4х2,дв. Cummins ISB6.7e4 245л.с. (Е-4),КПП ZF6S1000, V кузова=39,7куб.м., спальное место, бак 210л, шк-пет,МКБ, ТНВД BOSCH, система нейтрализ. ОГ(AdBlue), тент, каркас, рестайлинг, внутр. размеры платформы 6112х2470х730 мм

цена 1 950 000 руб.,

Самосвал КАМАЗ 6520-057

2014г, 6х4,Евро3, дв.КАМАЗ 320 л.с., КПП ZF16, ТНВД ЯЗДА, бак 350л, г/п 20 тонн, V кузова =20 куб.м.,МКБ,МОБ, со спальным местом.

цена 2 700 000 руб.,

Самосвал 6522-027

2014, 6х6, дв.КАМАЗ 740.51,320 л.с., КПП ZF16,бак 350л, г/п 19 тонн,V кузова 12куб.м.,МКБ,МОБ,задняя разгрузка,обогрев платформы.

цена 3 190 000 руб.,

СУПЕР ЦЕНА

на АВТОМОБИЛИ КАМАЗ

| 43118-010-10 (дв.740.30-260 л.с.) | 2 220 000 |

| 43118-6033-24 (дв.740.55-300 л.с.) | 2 300 000 |

| 65117-029 (дв.740.30-260 л.с.) | 2 200 000 |

| 65117-6010-62 (дв.740.62-280 л.с.) | 2 350 000 |

| 44108 (дв.740.30-260 л.с.) | 2 160 000 |

| 44108-6030-24 (дв.740.55,рест.) | 2 200 000 |

| 65116-010-62 (дв.740.62-280 л.с.) | 1 880 000 |

| 6460 (дв.740.50-360 л.с.) | 2 180 000 |

| 45143-011-15 (дв.740.13-260л.с) | 2 180 000 |

| 65115 (дв.740.62-280 л.с.,рест.) | 2 190 000 |

| 65115 (дв.740.62-280 л.с.,3-х стор) | 2 295 000 |

| 6520 (дв.740.51-320 л.с.) | 2 610 000 |

| 6520 (дв.740.51-320 л.с.,сп.место) | 2 700 000 |

| 6522-027 (дв.740.51-320 л.с.,6х6) | 3 190 000 |

подробнее про услугу перегона можно прочесть здесь.

|

Нужны самосвалы? Обратите внимание на Ford-65513-02. |

КАМАЗы в лизинг

ООО «Старт Импэкс» имеет возможность поставки грузовой автотехники КАМАЗ, а так же спецтехники на шасси КАМАЗ в лизинг. Продажа грузовой техники по лизинговым схемам имеет определенные выгоды для покупателя грузовика. Рассрочка платежа, а так же то обстоятельство, что грузовики до полной выплаты лизинговых платежей находятся на балансе лизингодателя, и соответственно покупатель автомобиля не платит налогов на имущество. Мы готовы предложить любые модели бортовых автомобилей, тягачей и самосвалов по самым выгодным лизинговым схемам.Контактная информация.

г. Набережные Челны, Промкомзона-2, Автодорога №3, база «Партнер плюс».

тел/факс (8552) 388373.

Схема проезда

Шпаргалка: Устройство заднего моста трактора МТЗ-82. Задний мост мтз 82 устройство

«Устройство заднего моста трактора МТЗ-82»

Қазақстан Республикасының Білім және ғылым министрлігі

СКО Білім басқармасы

ПАТК КММ

Министерство образования и науки Республики Казахстан

Управление образования СКО

КГУ ПАТК

Открытый урок

На тему: «Устройство заднего моста трактора МТЗ-82»

Урок подготовилпреподаватель специальных дисциплин Боев В.Н.

с.Петровка

Устройство заднего моста

трактора МТЗ-82

Универсально-пропашные колесные тракторы «Беларусь» наиболее массовые в нашей стране. Их выпуск начат Минским тракторным заводом в 1953 г. с модели MT3-2 мощностью 27,3 кВт (37 л. с), затем выпускались тракторы МТЗ-5 и MT3-7 мощностью 33,1 кВт (45 л. с), ас 1963 г.-MT3-50 и MT3-52 мощностью 36,8 кВт (50 л. с). Тракторы МТЗ-80 и МТЗ-82 выпускаются с 1974 г. В десятой пятилетке завод полностью завершил переход на выпуск энергонасыщенных тракторов мощностью 59 кВт (80 л. с).

В основном тракторы МТЗ-80 и МТЗ-82 применяются при возделывании и уборке пропашных (кукуруза, картофель, сахарная свекла, подсолнечник) и других сельскохозяйственных культур. Другая область применения этих тракторов — трудоемкие работы общего назначения (пахота, сплошная культивация, сев и др.).

Тракторы МТЗ-80 и МТЗ-82, обладающие высокими скоростными данными (до 35 км/ч) и оснащенные пневматической системой для торможения прицепов и светосигнальной аппаратурой, выполняют значительные по объему транспортные работы, успешно конкурируя, особенно в тяжелых дорожных условиях, с грузовыми автомобилями.

Приспособлены эти тракторы и для выполнения погрузочно-разгрузочных, дорожно-строительных и других специальных работ.

Повышенные тягово-сцепные качества и проходимость трактора МТЗ-82, оборудованного приводом на передние и задние колеса и полностью сохраняющего агротехнические показатели и агрегатируемость базовой модели, еще более расширяют универсальность его использования и увеличивают занятость в сельскохозяйственном производстве, так как позволяют применять его в трудных почвенных и погодных условиях как на полевых, так и на транспортных работах.

Высокие технико-экономические показатели тракторов «Беларусь» широко известны в нашей стране и за рубежом. Они поставляются во все почвенно-климатические зоны Российской Федерации и экспортируются более чем в 70 стран мира. Убедительным подтверждением высокого технического уровня и качества тракторов семейства «Беларусь» является и тот факт, что все основные модели удостоены государственного Знака качества, а на различных международных выставках и ярмарках тракторам МТЗ-80 и МТЗ-82 присуждено шесть золотых медалей.

От знания и умелого использования трактора во многом зависят его надежная и производительная работа и ее конечный результат — урожайность полей и продуктивность ферм. Опыт и достижения механизаторов-передовиков показывают, какими резервами располагают наши хозяйства вповышении производительности труда и увеличения производства сельскохозяйственной продукции

В квалификационной работе дается описание конструкции заднего моста МТЗ-82.

Задний мост

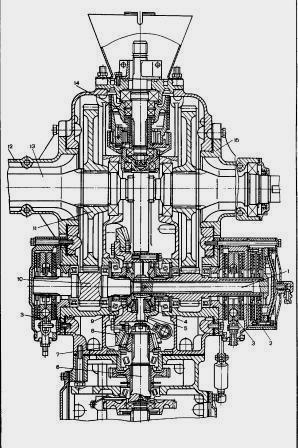

Задний мост служит для передачи крутящего момента от продольно расположенного вторичного вала коробки передач через главную передачу и дифференциал на конечные передачи и полуоси, на которых закреплены ступицы ведущих колес.

Все механизмы размещены в чугунном корпусе, к передней стенке которого прикреплена коробка передач, а к задней — редуктор заднего ВОМ, кронштейн механизма навески и буксирное устройство. В расточках боковых стенок корпуса вставлены и прикреплены к стенкам болтами стаканы ведущих шестерен конечных передач, кожухи тормозов и рукава задних полуосей. Сверху корпус закрыт крышкой из стального листа.

Главная передача представляет собой пару конических шестерен со спиральным зубом. Передаточное число этой пары —3,42 (41 : 12). Ведущая шестерня 41 (рис. 1) установлена консольно на шлицевом конце вторичного вала 42 коробки передач и фиксируется гайкой, навернутой на резьбовой хвостовик вала. Ведомая шестерня 6 прикреплена к фланцу корпуса дифференциала болтами и гайками 7, которые попарно контрятся отгибными пластинами 8.

Дифференциал представляет собой планетарный механизм, предназначенный для распределения подводимого крутящего момента между полуосями и обеспечения вращения ведущих колес с различной частотой на поворотах и на участках пути, имеющих неровности.

На повороте колеса перемещаются по дугам разной длины. Если бы колеса были закреплены на сплошной оси, а следовательно, вращались с одинаковой частотой, то их перемещение сопровождалось бы проскальзыванием относительно грунта и закручиванием общей оси. Поэтому ведущие колеса устанавливают на отдельных полуосях, соединяя их дифференциалом.

Дифференциал состоит из корпуса 5, крышки 9, крестовины 3, сателлитов 4 и полуосевых шестерен 10. Крестовина закреплена между корпусом и крышкой. Отверстия под цапфы крестовины и под призонные болты 11, которыми стягиваются корпус и крышка, выполняются при совместной обработке собранных в одно целое корпуса и крышки дифференциала. Поэтому обе детали маркируются одинаковым номером. Разукомплектовывать корпус и крышку нельзя, а при сборке дифференциала нужно совмещать эти номера на сопрягаемых деталях. На крестовину 3 надето четыре сателлита с опорными шайбами 2. Сателлиты постоянно зацепляются с двумя полуосевыми шестернями 40, ступицы которых вставлены в расточки корпуса и крышки дифференциала, а внутренними шлицами соединены с валами ведущих шестерен 1 и 12 конечных передач.

Собранный дифференциал вращается на двух конических роликовых подшипниках 10, установленных внутренними обоймами на корпус 5 и крышку 9, а наружными — в расточки стаканов 37.

Облегчая поворот трактора, дифференциал может ухудшать его тяговые качества. Например, когда сцепление одного колеса на скользком грунте недостаточно, другое колесо, хотя и имеет лучшее сцепление с почвой, не сможет его реализовать и развить большую силу тяги, чем колесо на скользком грунте. Чтобы устранить этот недостаток на тракторе, введен механизм автоматической блокировки дифференциала, который позволяет обеспечивать колесам разные по величине тяговые усилия.

Автоматическая блокировка дифференциала (АБД) состоит из исполнительного механизма, выполненного в виде фрикционной муфты, установленной на валу левой ведущей шестерни 12 конечной передачи, и механизма управления, куда входит датчик с краном управления и редукционным клапаном, которые расположены в гидроусилителе рулевого управления. Гидросистема усилителя связана с муфтой блокировки маслопроводами. Управление краном датчика блокировки, который имеет три позиции, осуществляется из кабины.

Ведущий и ведомый диски муфты блокировки соответственно соединены с шлицами наружного конца левой ведущей шестерни 12 конечной передачи и пазами корпуса муфты блокировки. С корпусом муфты жестко связан блокировочный вал 31, который проходит через внутреннее отверстие ведущей шестерни 12 и шлицевым концом соединен с крестовиной дифференциала. При подаче рабочей жидкости (масла) под давлением от гидроусилителя рулевого управления в полость между крышкой 28 и диафрагмой 29 усилие через нажимной диск 22 передается на диски муфты. Сжатые диски за счет сил трения объединяют левую ведущую шестерню 12, связанную с ней шлицами левую полуосевую шестерню дифференциала, блокировочный вал 31 и крестовину. В результате этого дифференциал блокируется, то есть уподобляется сплошной оси, так как сателлиты не могут проворачиваться относительно полуосевых шестерен.

Рукоятки управления АБД в кабине и кран датчика на гидроусилителе рулевого управления имеют три положения: первое положение — АБД выключено, второе —АБД включено, третье — принудительная блокировка дифференциала.

При выключенной АБД масло к диафрагме не подается, диски

муфты не сжаты и разблокированный дифференциал работает, как обычный. При втором положении обеспечивается автоматическое включение и отключение блокировки в зависимости от положения передних управляемых колес: при повороте колес на угол более 13° от прямолинейного движения АБД отключается, при меньшем угле поворота, а следовательно, и при прямолинейном движении — включается.

АБД целесообразно использовать на полевых работах. Особенно эффективна АБД на пахоте и при работе на склонах. На этих работах АБД не только снижает буксование трактора, но и способствует поддержанию прямолинейного движения. В хороших дорожных условиях АБД надо обязательно отключать для предотвращения износа шин. На скользких дорогах нужно работать с включенной АБД, но только на скорости не более 10 км/ч (при большой скорости АБД может вызвать опасные заносы трактора). Принудительное блокирование применяется только кратковременно для преодоления очевидных дорожных препятствий, когда по условиям движения угол поворота управляемых колес может превышать 13°.

Конечные передачи — последняя ступень трансмиссии, передающей вращение и крутящие моменты от главной передачи и дифференциала к ведущим колесам. Каждая конечная передача представляет собой одноступенчатый редуктор с парой цилиндрических прямозубых шестерен, имеющих передаточное число 5,308 (69 :13).

Ведущие шестерни 1 и 12 выполнены как одно целое с валом, на обоих концах которого нарезаны шлицы. Одним концом вал соединен с полуосевой шестерней дифференциала, другим —с соединительными дисками 18 тормозов. Левая ведущая шестерня 12 связана наружным шлицевым хвостовиком также и с дисками муфты блокировки дифференциала. Соединительные диски тормозов и муфты блокировки унифицированы. Каждая ведущая шестерня вращается на двух роликовых цилиндрических подшипниках 36, внутренние обоймы которых посажены непосредственно на вал, а наружные — в расточки стаканов 37.

Левая ведущая шестерня 12 в отличие от правой удлинена и имеет сквозное отверстие, через которое проходит вал 31 блокировки дифференциала.

Ведомые шестерни 13 установлены на шлицы полуосей 23 задних солее. Каждая полуось вращается на двух одинаковых шариковых подшипниках 14 и26, один из которых устанавливается в расточке перегородки корпуса моста, другой —в расточке рукава 17 полуоси. От осевых перемещений полуоси с подшипниками удерживаются крышкой 25 и стопорным кольцом.

Полуоси уплотняются самоподжимной манжетой 24, установленной в крышке 25.

На выступающей наружу части полуоси сделан паз, закаленный до высокой твердости токами высокой частоты. В паз вставляется шпонка, с помощью которой крутящий момент передается от полуоси к разъемной ступице колеса. Длина выступающего конца полуоси, шпоночного паза

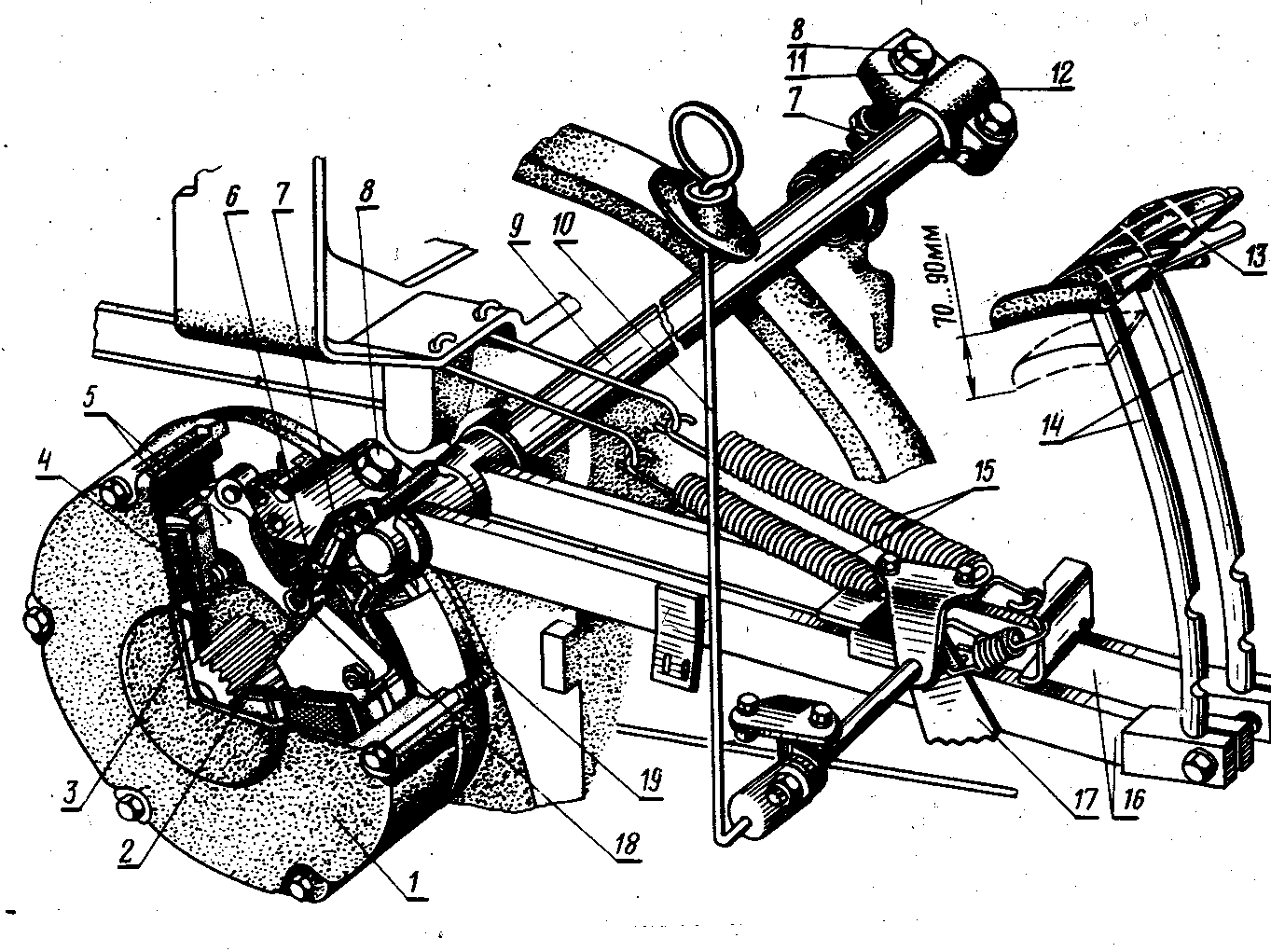

Рис.1 Задний мост

1 и 12 – ведущие шестерни конечных передач; 2 – шайба сателлита; 3 – крестовина дифференциала; 4 – саттелит; 5 – корпус дифференциала; 6 – ведомая шестерня главной передачи; 7 – гайка ведомой шестерни; 8 – стопорная пластина; 9 – крышка корпуса дифференциала; 10 конический подшипник; 11 – болт; 13 - ведомая шестерня конечной передачи; 14, 26 и 36 — подшипники; 15 — крышка люка; 16 — корпус заднего моста, 17 — рукав полуоси; 18 — соединительный диск; 19— промежуточный диск; 20 — пружина; 21 — отжимной диск; 22 — нажимной диск; 23 — полуось; 24 и 32 —манжеты; 25 — крышка; 27— крышка

механизма блокировки; 28 — крышка диафрагмы; 29 — диафрагма; 30 — переходник; 31 — блокировочный вал;35 — кожух; 34 — корпус муфты блокировки; 35 — крышка стакана; 37 — стакан подшипников; — регулировочные прокладки; 39 — опорная шайба; 40 — полуосевая шестерня; 41 — ведущая шестерня главной передачи; 42 — вторичный вал коробки передач; 43 — крышка заднего моста.

и зубчатой рейки (для зацепления с винтом ступицы колеса) подобрана так, чтобы обеспечить необходимые пределы регулировки задних колес.

Тормоза служат для замедления скорости движения трактора, его полной остановки, а также для удержания остановленного трактора в неподвижном состоянии. Кроме того, тормоза используют для облегчения крутого поворота трактора.

На тракторе применяют сухие дисковые тормоза. Они установлены на валах ведущих шестерен конечных передач с левой и правой стороны и закрыты кожухами 33 (см. рис. 1).

Каждый тормоз состоит из двух соединительных дисков 4 (рис. 2) с наклеенными фрикционными накладками и двух чугунных нажимных дисков 5, установленных между соединительными дисками. Нажимные диски соединены с механизмом управления тормозами, а соединительные — со шлицами хвостовиков ведущих шестерен конечных передач. Между нажимными дисками установлено по три разжимных шарика 2, равномерно расположенных по окружности. Шарики заходят в наклонные гнезда, выполненные на внутренних поверхностях нажимных дисков.

Полость каждого тормоза предохраняется от попадания масла из корпуса заднего моста двумя самоподжимными манжетами 32 (см.1).

infourok.ru

Шпаргалка - Устройство заднего моста трактора МТЗ-82

ГООУ НПО ПУ-17

Квалификационная работа

Тема: Устройство заднего моста

трактора МТЗ-82

Выполнил: уч-ся гр. № 2 3 курса Ефанов Н.Н.

Проверил: преподаватель Холев В.Н

Хлевное-2011

Содержание

1. Введение

2. Задний мост

3. Техническое обслуживание

4. Охрана труда

5. Список использованных источников

Введение

Универсально-пропашные колесные тракторы «Беларусь» наиболее массовые в нашей стране. Их выпуск начат Минским тракторным заводом в 1953 г. с модели MT3-2 мощностью 27,3 кВт (37 л. с), затем выпускались тракторы МТЗ-5 и MT3-7 мощностью 33,1 кВт (45 л. с), ас 1963 г.-MT3-50 и MT3-52 мощностью 36,8 кВт (50 л. с). Тракторы МТЗ-80 и МТЗ-82 выпускаются с 1974 г. В десятой пятилетке завод полностью завершил переход на выпуск энергонасыщенных тракторов мощностью 59 кВт (80 л. с).

В основном тракторы МТЗ-80 и МТЗ-82 применяются при возделывании и уборке пропашных (кукуруза, картофель, сахарная свекла, подсолнечник) и других сельскохозяйственных культур. Другая область применения этих тракторов — трудоемкие работы общего назначения (пахота, сплошная культивация, сев и др.).

Тракторы МТЗ-80 и МТЗ-82, обладающие высокими скоростными данными (до 35 км/ч) и оснащенные пневматической системой для торможения прицепов и светосигнальной аппаратурой, выполняют значительные по объему транспортные работы, успешно конкурируя, особенно в тяжелых дорожных условиях, с грузовыми автомобилями.

Приспособлены эти тракторы и для выполнения погрузочно-разгрузочных, дорожно-строительных и других специальных работ.

Повышенные тягово-сцепные качества и проходимость трактора МТЗ-82, оборудованного приводом на передние и задние колеса и полностью сохраняющего агротехнические показатели и агрегатируемость базовой модели, еще более расширяют универсальность его использования и увеличивают занятость в сельскохозяйственном производстве, так как позволяют применять его в трудных почвенных и погодных условиях как на полевых, так и на транспортных работах.

Высокие технико-экономические показатели тракторов «Беларусь» широко известны в нашей стране и за рубежом. Они поставляются во все почвенно-климатические зоны Российской Федерации и экспортируются более чем в 70 стран мира. Убедительным подтверждением высокого технического уровня и качества тракторов семейства «Беларусь» является и тот факт, что все основные модели удостоены государственного Знака качества, а на различных международных выставках и ярмарках тракторам МТЗ-80 и МТЗ-82 присуждено шесть золотых медалей.

От знания и умелого использования трактора во многом зависят его надежная и производительная работа и ее конечный результат — урожайность полей и продуктивность ферм. Опыт и достижения механизаторов-передовиков показывают, какими резервами располагают наши хозяйства в повышении производительности труда и увеличенияпро изводства сельскохозяйственной продукции

В квалификационной работе дается описание конструкции заднего моста МТЗ-82.

Задний мост

Задний мост служит для передачи крутящего момента от продольно расположенного вторичного вала коробки передач через главную передачу и дифференциал на конечные передачи и полуоси, накоторых закреплены ступицы ведущих колес.

Все механизмы размещены в чугунном корпусе, к передней стенке которого прикреплена коробка передач, а к задней — редуктор заднего ВОМ, кронштейн механизма навески и буксирное устройство. В расточках боковых стенок корпуса вставлены и прикреплены к стенкам болтами стаканы ведущих шестерен конечных передач, кожухи тормозов и рукава задних полуосей. Сверху корпус закрыт крышкой из стального листа.

Главная передачапредставляет собой пару конических шестерен со спиральным зубом. Передаточное число этой пары —3,42 (41: 12). Ведущая шестерня 41 (рис. 1) установлена консольно на шлицевом конце вторичного вала 42 коробки передач и фиксируется гайкой, навернутой на резьбовой хвостовик вала. Ведомая шестерня 6 прикреплена к фланцу корпуса дифференциала болтами и гайками 7, которые попарно контрятся отгибными пластинами 8.

Дифференциалпредставляет собой планетарный механизм, предназначенный для распределения подводимого крутящего момента между полуосями и обеспечения вращения ведущих колес с различной частотой на поворотах и на участках пути, имеющих неровности.

На повороте колеса перемещаются по дугам разной длины. Если бы колеса были закреплены на сплошной оси, а следовательно, вращались с одинаковой частотой, то их перемещение сопровождалось бы проскальзыванием относительно грунта и закручиванием общей оси. Поэтому ведущие колеса устанавливают на отдельных полуосях, соединяя их дифференциалом.

Дифференциал состоит из корпуса 5, крышки 9, крестовины 3, сателлитов 4 и полуосевых шестерен 10. Крестовина закреплена между корпусом и крышкой. Отверстия под цапфы крестовины и под призонные болты 11, которыми стягиваются корпус и крышка, выполняются при совместной обработке собранных в одно целое корпуса и крышки дифференциала. Поэтому обе детали маркируются одинаковым номером. Разукомплектовывать корпус и крышку нельзя, а при сборке дифференциала нужно совмещать эти номера на сопрягаемых деталях. На крестовину 3надето четыре сателлита с опорными шайбами 2.Сателлиты постоянно зацепляются с двумя полуосевыми шестернями 40, ступицы которых вставлены в расточки корпуса и крышки дифференциала, а внутренними шлицами соединены с валами ведущих шестерен 1 и 12конечных передач.

Собранный дифференциал вращается на двух конических роликовых подшипниках 10, установленных внутренними обоймами на корпус 5 и крышку 9, а наружными — в расточки стаканов 37.

Облегчая поворот трактора, дифференциал может ухудшать его тяговые качества. Например, когда сцепление одного колеса на скользком грунте недостаточно, другое колесо, хотя и имеет лучшее сцепление с почвой, не сможет его реализовать и развить большую силу тяги, чем колесо на скользком грунте. Чтобы устранить этот недостаток на тракторе, введен механизм автоматической блокировки дифференциала, который позволяет обеспечивать колесам разные по величине тяговые усилия.

Автоматическая блокировка дифференциала (АБД) состоит из исполнительного механизма, выполненного в виде фрикционной муфты, установленной на валу левой ведущей шестерни 12 конечной передачи, и механизма управления, куда входит датчик с краном управления и редукционным клапаном, которые расположены в гидроусилителе рулевого управления. Гидросистема усилителя связана с муфтой блокировки маслопроводами. Управление краном датчика блокировки, который имеет три позиции, осуществляется из кабины.

Ведущий и ведомый диски муфты блокировки соответственно соединены с шлицами наружного конца левой ведущей шестерни 12конечной передачи и пазами корпуса муфты блокировки. С корпусом муфты жестко связан блокировочный вал 31, который проходит через внутреннее отверстие ведущей шестерни 12и шлицевым концом соединен с крестовиной дифференциала. При подаче рабочей жидкости (масла) под давлением от гидроусилителя рулевого управления в полость между крышкой 28и диафрагмой 29усилие через нажимной диск 22передается на диски муфты. Сжатые диски за счет сил трения объединяют левую ведущую шестерню 12, связанную с ней шлицами левую полуосевую шестерню дифференциала, блокировочный вал 31и крестовину. В результате этого дифференциал блокируется, то есть уподобляется сплошной оси, так как сателлиты не могут проворачиваться относительно полуосевых шестерен.

Рукоятки управления АБД в кабине и кран датчика на гидроусилителе рулевого управления имеют три положения: первое положение — АБД выключено, второе —АБД включено, третье — принудительная блокировка дифференциала.

При выключенной АБД масло к диафрагме не подается, диски

муфты не сжаты и разблокированный дифференциал работает, как обычный. При втором положении обеспечивается автоматическое включение и отключение блокировки в зависимости от положения передних управляемых колес: при повороте колес на угол более 13° от прямолинейного движения АБД отключается, при меньшем угле поворота, а следовательно, и при прямолинейном движении — включается.

АБД целесообразно использовать на полевых работах. Особенно эффективна АБД на пахоте и при работе на склонах. На этих работах АБД не только снижает буксование трактора, но и способствует поддержанию прямолинейного движения. В хороших дорожных условиях АБД надо обязательно отключать для предотвращения износа шин. На скользких дорогах нужно работать с включенной АБД, но только на скорости не более 10 км/ч (при большой скорости АБД может вызвать опасные заносы трактора). Принудительное блокирование применяется только кратковременно для преодоления очевидных дорожных препятствий, когда по условиям движения угол поворота управляемых колес может превышать 13°.

Конечные передачи — последняя ступень трансмиссии, передающей вращение и крутящие моменты от главной передачи и дифференциала к ведущим колесам. Каждая конечная передача представляет собой одноступенчатый редуктор с парой цилиндрических прямозубых шестерен, имеющих передаточное число 5,308 (69 :13).

Ведущие шестерни 1 и 12 выполнены как одно целое с валом, на обоих концах которого нарезаны шлицы. Одним концом вал соединен с полуосевой шестерней дифференциала, другим —с соединительными дисками 18 тормозов. Левая ведущая шестерня 12 связана наружным шлицевым хвостовиком также и с дисками муфты блокировки дифференциала. Соединительные диски тормозов и муфты блокировки унифицированы. Каждая ведущая шестерня вращается на двух роликовых цилиндрических подшипниках 36, внутренние обоймы которых посажены непосредственно на вал, а наружные — в расточки стаканов 37.

Левая ведущая шестерня 12 в отличие от правой удлинена и имеет сквозное отверстие, через которое проходит вал 31 блокировки дифференциала.

Ведомые шестерни 13 установлены на шлицы полуосей 23 задних солее. Каждая полуось вращается на двух одинаковых шариковых подшипниках 14 и 26, один из которых устанавливается в расточке перегородки корпуса моста, другой —в расточке рукава 17 полуоси. От осевых перемещений полуоси с подшипниками удерживаются крышкой 25 и стопорным кольцом.

Полуоси уплотняются самоподжимной манжетой 24, установленной в крышке 25.

На выступающей наружу части полуоси сделан паз, закаленный до высокой твердости токами высокой частоты. В паз вставляется шпонка, с помощью которой крутящий момент передается от полуоси к разъемной ступице колеса. Длина выступающего конца полуоси, шпоночного паза

Рис.1 Задний мост

1 и 12 – ведущие шестерни конечных передач; 2 – шайба сателлита; 3 – крестовина дифференциала; 4 – саттелит; 5 – корпус дифференциала; 6 – ведомая шестерня главной передачи; 7 – гайка ведомой шестерни; 8 – стопорная пластина; 9 – крышка корпуса дифференциала; 10 конический подшипник; 11 – болт; 13 — ведомая шестерня конечной передачи; 14, 26 и 36 — подшипники; 15 — крышка люка; 16 — корпус заднего моста, 17 — рукав полуоси; 18 — соединительный диск; 19— промежуточный диск; 20 — пружина; 21 — отжимной диск; 22 — нажимной диск; 23 — полуось; 24 и 32 — манжеты; 25 — крышка; 27—крышка

механизма блокировки; 28 — крышка диафрагмы; 29 — диафрагма; 30 — переходник; 31 — блокировочный вал;35 — кожух; 34 — корпус муфты блокировки; 35 — крышка стакана; 37 — стакан подшипников; — регулировочные прокладки; 39 — опорная шайба; 40 — полуосевая шестерня; 41 — ведущая шестерня главной передачи; 42 — вторичный вал коробки передач; 43 — крышка заднего моста.

и зубчатой рейки (для зацепления с винтом ступицы колеса) подобрана так, чтобы обеспечить необходимые пределы регулировки задних колес.

Тормоза служат для замедления скорости движения трактора, его полной остановки, а также для удержания остановленного трактора в неподвижном состоянии. Кроме того, тормоза используют для облегчения крутого поворота трактора.

На тракторе применяют сухие дисковые тормоза. Они установлены на валах ведущих шестерен конечных передач с левой и правой стороны и закрыты кожухами 33(см. рис. 1).

Каждый тормоз состоит из двух соединительных дисков 4(рис. 2) с наклеенными фрикционными накладками и двух чугунных нажимных дисков 5, установленных между соединительными дисками. Нажимные диски соединены с механизмом управления тормозами, а соединительные — со шлицами хвостовиков ведущих шестерен конечных передач. Между нажимными дисками установлено по три разжимных шарика 2, равномерно расположенных по окружности. Шарики заходят в наклонные гнезда, выполненные на внутренних поверхностях нажимных дисков.

Полость каждого тормоза предохраняется от попадания масла из корпуса заднего моста двумя самоподжимными манжетами 32(см.1).

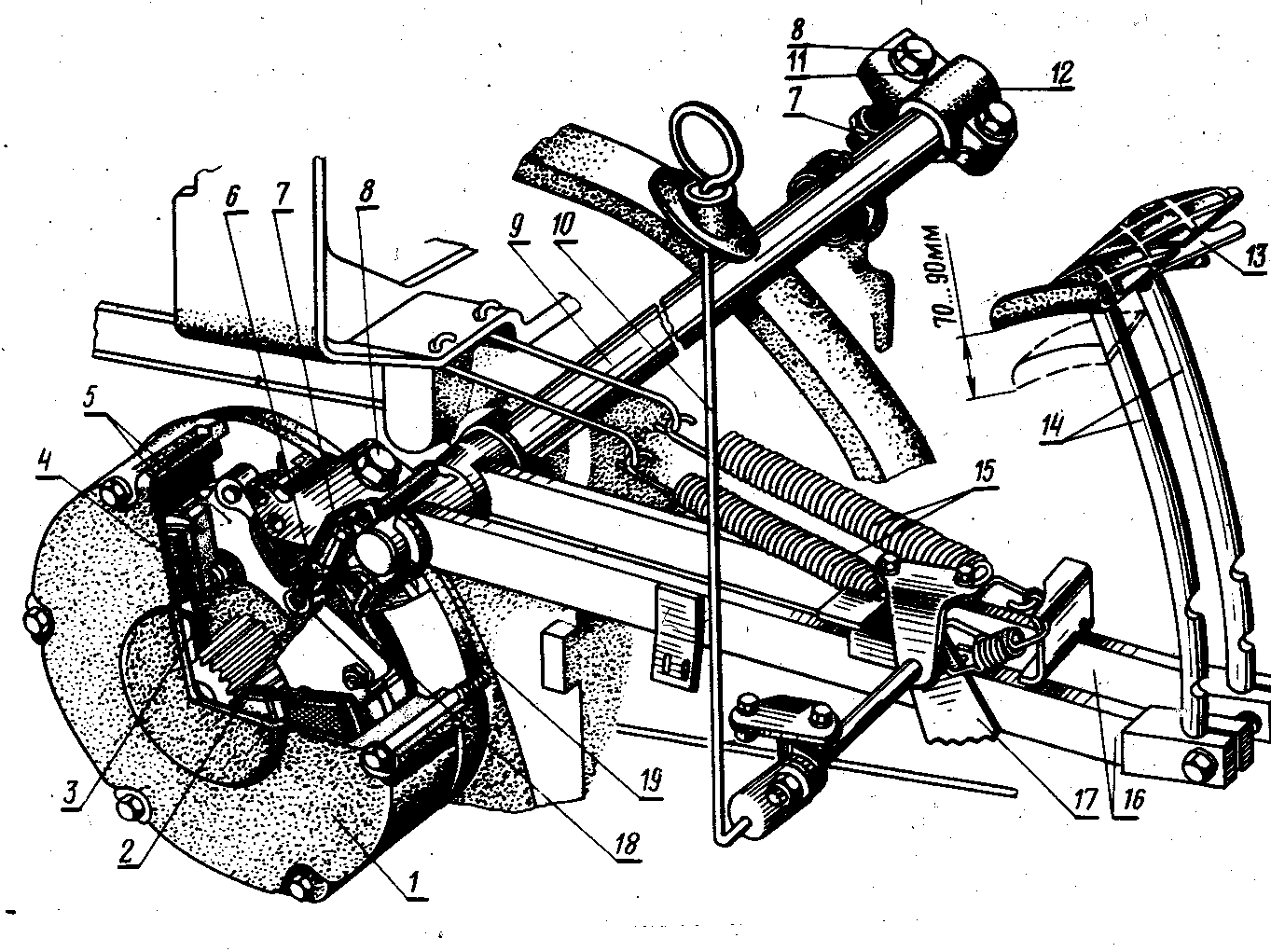

Рис. 31. Тормоза с механизмом управления:

/ —кожух правого тормоза; 2 — разжимной шарик; 3 — пружина нажимного диска; 4 — соединительные диски; J — нажимные диски; 6 — вилка; 7 — контргайка; 8 — регулировочный болт; 9 — валик педалей; 10 — тяга защелки тормозов; // — сферическая шайба; 12 — рычаг левого тормоза; 13 — соединительная планка; 14 — стержни подушек педалей; 15 — оттяжные пружины; 16 — рычаги; 17 — защел^ тормозов;

18 — тяга; 19 — крышка стакана.

которые установлены в крышке 35 стакана. Сама крышка, в свою очередь, уплотняется в расточке стакана 37 резиновым кольцом.

При нажатии на педали стержни 14 (см. рис. 31), перемещаясь вниз, поворачивают рычаги 16 и валик 9. От рычагов 16 и 12 усилие передается через сферические шайбы 11 и болты 8 к вилкам 6, которые с помощью тяг 18 и пальцев шарнирно связаны с нажимными дисками. Тяги 18 передают усилие нажимным дискам, вынуждая диски поворачиваться относительно друг друга, что вызывает перекатывание шариков по наклонным поверхностям гнезда дисков и разжатие дисков. Нажимные диски прижимают фрикционные накладки соединительных дисков к неподвижным поверхностям крышки 19 стакана и кожуха тормоза, чем и осуществляется торможение ведущих шестерен конечных передач и колес трактора. В исходное, расторможенное, положение педали и диски возвращаются под действием оттяжных пружин 15 и пружин 3 нажимных дисков.

Торможение колес может быть раздельным и одновременным. Раздельное воздействие на левую или правую педали используется для повышения маневренности трактора. Так, с подтормаживанием одного внутреннего колеса радиус поворота трактора посредине следа внешнего переднего колеса составляет 4 м, а без подтормаживания — 5 м. Повороты с подтормаживанием одного колеса при скорости движения свыше 10 км/ч не допускаются, так как это может привести к заносам и опрокидыванию трактора.

Для одновременного действия тормозов левого и правого бортов обе педали блокируются откидной соединительной планкой 13. Одновременное торможение колес является основным режимом работы, поэтому педали должны быть всегда заблокированы. Разъединяют педали лишь при крутых поворотах.

Механизм управления тормозами снабжен устройством, позволяющим фиксировать педали в заторможенном положении. Фиксация педалей осуществляется зубчатой защелкой 17, управляемой тягой 10. При воздействии на тягу, рукоятка которой расположена у правой стенки кабины, защелка 17 поворачивается и входит в зацепление с упором, приваренным к рычагу 16 правой педали.

Применяется фиксация педалей в заторможенном положении для удержания остановленного трактора в неподвижном состоянии. На тракторе МТЗ-82 на скользких дорогах и крутых уклонах для повышения эффективности торможения на стоянке следует включить принудительно передний мост.

Для безотказной и длительной работы тормозов надо соблюдать следующие требования:

не держать без надобности ногу на педалях, так как это приводит к износу фрикционных накладок;

тормозить без рывков, плавно нажимая на педаль до отказа, не задерживая ее в промежуточном положении;

при сблокированных педалях перед торможением выключить сцепление;

при трогании с места трактора не забывать освобождать защелку 17, удерживающую педали в заторможенном положении.

Техническое обслуживание заднего моста

заключается в регулярной проверке и подтяжке наружных крепежных соединений, своевременной доливке и смене масла (согласно таблице смазки), регулировке отдельных механизмов и т. д.

Зубчатое зацепление и конические роликовые подшипники главной передачи и дифференциала в процессе эксплуатации, как правило, регулировать не требуется. Необходимость в регулировке возникает при замене деталей и ремонтах.

Для получения доступа к главной передаче необходимо проводить очень трудоемкие операции по демонтажу узлов и механизмов. Поэтому регулировки главной передачи, в том числе подшипников вторичного вала коробки передач, на котором установлена ведущая шестерня главной передачи, должны выполняться особенно тщательно, чтобы гарантировать бесперебойную работу трактора до его ремонта.

Регулировкаподшипниковдифференциала. В подшипниках дифференциала не должно быть осевого зазора. Допускается натяг не более 0,1 мм при усилии, приложенном к наружному торцу зубьев ведомой шестерни главной передачи для проворачивания дифференциала в подшипниках, 30...50 Н (3...5 кгс). Регулируют подшипники прокладками 38 (рис. 30), которые ставят между боковыми стенками корпуса моста и стаканами ведущих шестерен. Толщина прокладок 0,2 и 0,5 мм.

Проверяют осевой зазор в подшипниках индикатором при снятой верхней крышке заднего моста. Индикатор подводят к ведомой шестерне главной передачи и, передвигая дифференциал монтажной лопаткой с усилием 500...600 Н (50...60 кгс), определяют его осевое перемещение. Если оно составляет, например, 0,45 мм, то толщину пакета регулировочных прокладок левого борта уменьшают, сняв прокладку 38 толщиной 0,5 мм.

Ведомая шестерня главной передачи при работе прижимается к правому подшипнику дифференциала. Поэтому, чтобы не нарушить ее зацепления при регулировке подшипников, нужно уменьшить толщину регулировочных прокладок 38 только левого борта. Для этого необходимо:

отъединить от переходника маслопровод блокировки дифференциала, тягу тормоза — от рычага левой педали;

отвернуть болты крепления корпуса АБД и левого тормоза. Снять корпус с механизмом АБД, тормозом и блокировочным валом, отвернуть болты крепления стакана ведущей шестерни и выпрессовать его демонтажными болтами из расточки моста настолько, чтобы можно было снять (или добавить) необходимое количество регулировочных разрезных прокладок 38;

ввернуть и затянуть болты стакана, проворачивая дифференциал, чтобы ролики подшипников заняли правильное положение;

установить снятые детали и сборочные единицы на прежнее место.

Регулировказацепленияглавнойпередачи. Боковой зазор и пятно контакта в зубьях конических шестерен главной передачи зависят от взаимного расположения шестерен. Шестерни стремятся располагать так, чтобы образующие их начальных конусов совпадали. Положение ведущей шестерни на вторичном валу коробки передач определяется размером 58 ±0,15 мм от задней стенки коробки передач до наружного торца шестерни. Этот монтажный размер обеспечивается после регулировки осевого зазора подшипников вторичного вала шлифовкой опорной шайбы, устанавливаемой между торцами ведущей шестерни и вторичного вала.

Положение ведомой шестерни регулируется теми же прокладками 38, что и подшипники дифференциала.

Боковой зазор в зубьях новых шестерен устанавливают в пределах 0,25...0,55 мм. Регулируют его перемещением ведомой шестерни при помощи прокладок, которые переносят из-под фланцев стаканов ведущих шестерен конечных передач с одного борта на другой, сохраняя без изменения их общее число, чтобы не нарушить регулировку подшипников дифференциала. Для уменьшения бокового зазора ведомую шестерню приближают к ведущей. Это достигается увеличением пакета прокладок с левой (по ходу трактора) стороны. Для увеличения бокового зазора в зубьях эти прокладки переносят с левого борта на правый.

Величина бокового зазора в зубьях зависит от осевого зазора в подшипниках дифференциала и вторичного вала коробки передач. Поэтому проверке и регулировке бокового зазора и пятна контакта в зубьях должны предшествовать проверка и регулировка подшипников.

Боковой зазор в зацеплении проверяют индикатором: проворачивая дифференциал, замеряют боковой зазор не менее чем в трех равномерно расположенных по окружности положениях ведомой шестерни.

Пятно контакта в зацеплении имеет важное значение для длительной и бесшумной работы конических шестерен. Регулируют пятно контакта после регулировки бокового зазора. Способы регулировки пятна контакта для всех конических шестерен одинаковы.

Работутормозов следует проверять ежедневно, регулировать же их только при необходимости. Исправность тормозов характеризуется полным ходом педали и длиной тормозного пути. Полный ход должен быть одинаков у каждой педали и равняться 70...90 мм. В процессе эксплуатации из-за износа накладок допускается увеличение хода педалей до 110 мм. Ход педалей менее 70 мм приводит к форсированному износу накладок и перегреву тормозов.

Ход педалей регулируют в таком порядке: отворачивают контргайки 7 (см. рис. 2) болтов и заворачивают болты 8 в регулировочные вилки 6 настолько, чтобы ход педалей соответствовал рекомендуемым нормам. Затем затягивают контргайки 7.

Эффективность торможения проверяют на горизонтальном сухом участке дороги (асфальт, бетон). При начальной скорости 30 км/ч тормозной путь с момента нажатия на педаль тормоза до полной остановки трактора не должен превышать 10 м.

Бортовую неравномерность эффективности действия левого и правого тормозов проверяют по следу, оставленному на грунте задними колесами, заторможенными до блокировки (юза): на длине тормозного пути 10 м при начальной скорости 30 км/ч на сухом асфальте неравномерность по следу не должна быть более 1 м. Ход педали, запаздывающей с торможением стороны, надо уменьшить. На равномерность действия тормозов может влиять также замасливание фрикционных накладок дисков. В этих случаях надо разобрать тормоза, очисти детали, выявить и устранить причины, вызвавшие попадание масла в полость тормозов, а замасленные диски промыть бензином и просушить в течение 5...8 мин. После сборки отрегулировать тормоза и проверить эффективность торможения.

Изношенные или вышедшие из строя фрикционные диски рекомендуется заменить новыми одновременно на левом и правом тормозах.

Охрана трудапри работе на тракторе

Тракторист-машинист должен выполнять только ту работу, которая поручена администрацией. Перед началом работы он обязан получить инструктаж на рабочем месте, проверить техническое состояние трактора и составить агрегат — навесить или прицепить соответствующую машину. Во время работы механизатор должен использовать инструменты и приспособления по назначению и так, чтобы гарантировать безопасное выполнение работы.

Тракторист-машинист не может изменить состав агрегата без разрешения бригадира, агронома или механика отделения.

Перед пуском проверяют заправку двигателя маслом, водой и топливом, убирают инструменты и заправочный инвентарь, устанавливают рычаг коробки передач и рычаги распределителя навесной системы в нейтральное положение, включают ее насос и выключают вал отбора мощности (приводной шкив).

Перед входом в кабину очищают обувь от грязи и снега. Начинать

движение.можно только после подачи сигнала, убедившись, что на пути трактора нет людей и его движение не опасно для окружающих.

Подъезжать к машине для сцепки или навески нужно на малой скорости, ногу (руку) держать на педали (рычаге) главного сцепления, смотреть на путь следования (назад) и быть готовым к немедленной остановке трактора. Прицеплять или навешивать машину разрешается только после остановки трактора (по разрешающему сигналу водителя или когда он выйдет из кабины). Машину с трактором необходимо соединить так, чтобы во время движения агрегата не произошло самопроизвольного отъединения машины от трактора. При этом проверяют состояние устройств для навески или сцепки и устанавливают все крепежные и фиксирующие детали — чеки, шайбы, шплинты. В случае использования ВОМ крепят его защитный кожух. Если машина приводится в действие от шкива трактора, устанавливают защитное ограждение ременной передачи. Запрещается на ходу надевать, поправлять или снимать ремень, а также натирать его материалами, уменьшающими буксование.

К. месту работы агрегат следует вести по маршруту, указанному соответствующим руководителем (специалистом). Прежде чем выполнить какой-либо маневр, необходимо убедиться, что в данных условиях это неопасно.

Чтобы избежать опрокидывания машины, нельзя ездить поперек крутых склонов и делать крутые повороты на большой скорости, во время спуска иди подъема в гору. При разъезде с встречным транспортом нужно держаться правой стороны и учитывать ширину и длину своего и встречного агрегата. Если на пути движения имеются мосты, броды, топкие места, плотины и т. д., то прежде чем их преодолевать, необходимо убедиться в возможности и безопасности проезда. Особую осторожность нужно соблюдать во время движения по скользкой дороге. На обледеневшей дороге возможно боковое скольжение и буксование.

Железнодорожные пути разрешается пересекать только через переезды, когда нет приближающегося поезда, и так, чтобы не повредить сооружения переезда и электросеть.

Под электролинией разрешается проезжать, когда между высшей точкой агрегата и нижним проводом будет расстояние не менее 2 м.

Перед работой обязательно убирают с поля или отмечают вешками камни, пни, засыпают ямы и канавы. Обрывы, крутые берега оврагов, оползни отмечают контрольными бороздами. Отбивают поворотные полосы. При групповой работе обязательно отмечают места отдыха. Если предстоит работа на участках с крутыми склонами, то предварительно необходимо ознакомится с особенностями выполнения работ. На обычных тракторах допускается работа на участках, крутизна которых не превышает 8…9 градусов.

Список использованных источников

1.В.А Родичев, Г.И. Родичева. Трактор ДТ-75. М; Высшая школа, 1975г

2. Б.М. Гельман, М.В. Москвин Сельскохозяйственные тракторы М; Высшая школа, 1978г.

3 В.В. Курчаткин Техническое обслуживание и ремонт машин в сельском хозяйстве. М; Академия 2003г.

4. Родичев В.А. Тракторы. М.: Академия, 2005г. 256с.

5. Семенов В.М. Трактор. М.: Колос, 1982г. 240с.

6. Гельман Б.М., Москвин М.В. Сельскохозяйственные тракторы и автомобили (книга вторая). М.: Агропромиздат, 1986г. 298с.

7. Козлов Ю.С. Техническое обслуживание и ремонт в сельском хозяйстве. М.: Высш. Школа, 1980г. 222с

www.ronl.ru

Ремонт ведущего моста МТЗ-82

РЕМОНТ ГРУЗОВЫХ АВТОМОБИЛЕЙ И СПЕЦТЕХНИКИ Запасные части, техническое обслуживание и регулировки

______________________________________________________________________________________________

______________________________________________________________________________________________

Появление следов смазки на фланце карданного вала и корпусе главной передачи трактора МТЗ-82 свидетельствует о потере эластичности или разрушении манжеты ведущей шестерни.

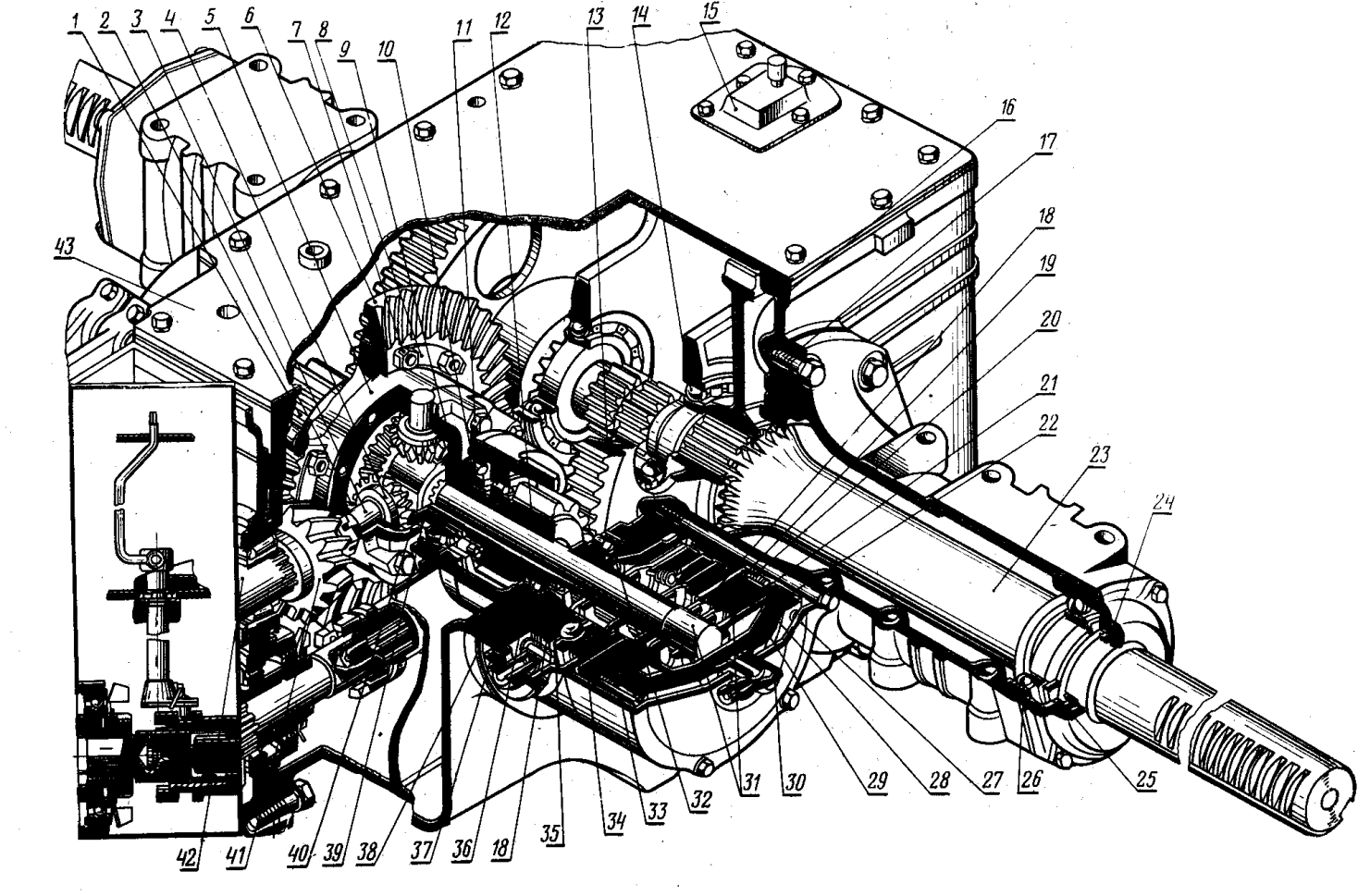

Рис. 1. Передний ведущий мост (ПВМ) МТЗ-82

1, 11, 12, 16 — конические роликовые подшипники; 2 — уплотнения вала фланца колеса; 3 — цилиндрический роликовый подшипник; 4— ведомая шестерня нижней конической пары; 5 — ведомая шестерня верхней конической пары; 6, 22 — ведущая шестерня; 7, 17 — сдвоенные конические подшипники; В — корпус главной передачи; 9 — манжеты уплотнения вала ведущей шестерни; 10— вел ведущей шестерки; 13 — шестерня полуоси; 14 — сателлиты; 15 — ведомая шестерня главной передачи; 18—труба-шкворень; 19 — гильза; 20 — пружина подвески; 21 — шариковые подшипники; 23 — ось качания моста; 24 — оси сателлитов

При замене манжеты 9 (см. рис. 1) ведущей шестерни главной передачи переднего ведущего моста ПВМ МТЗ-82 отсоединяют карданный вал, отворачивают корончатую гайку и снимают фланец кардана.

Затем отворачивают болты крепления стакана подшипников главной передачи и двумя монтажными болтами выпрессовывают его из корпуса моста.

После этого выпрессовывают ведущую шестерню из стакана и далее извлекают обойму в сборе с манжетой. Следы масла на внутренней поверхности обода колеса или фланца диска свидетельствуют о выходе из строя манжет оси колеса.

У трактора МТЗ-80 для снятия стакана манжет предварительно снимают колесо и крышку редуктора в сборе. Затем отворачивают два болта крепления радиального подшипника 3 (см. рис. 1), снимают ведомую шестерню 4 и выпрессовывают фланец колеса 2.

Стакан манжет выпрессовывают из крышки вместе со стаканом подшипников с помощью двух монтажных болтов.

Нагрев корпуса верхней конической пары колесного редуктора трактора МТЗ-82, отсутствие в нем смазки указывают на износ или разрушение манжеты вертикального вала.

Для замены манжеты спрессовывают колесный редуктор в сборе, трубу верхней конической пары 18 (см. рис. 1), выпрессовывают вертикальный вал и затем опору пружины.

Уменьшение хода сжатия подвески, снижение ее жесткости свидетельствуют о потере упругости пружин. Затрудненное вращение рулевого колеса на поворотах (при исправном гидроусилителе руля) указывает на выход из строя упорных подшипников или заедание телескопических соединений подвески.

Для того чтобы заменить детали подвески трактора МТЗ-82, достаточно снять колесный редуктор. При замене гильзы шкворня используют специальные съемники. В процессе разборки заменяют вышедшие из строя детали, а также контролируют наиболее изнашиваемые поверхности.

Заклинивание обоих колес, повышенный шум и сильные стуки в корпусе моста, чрезмерный нагрев стакана подшипников главной передачи, большое количество металлических частиц в масле, слитом из корпуса моста, указывают на разрушение или предельный износ подшипников ведущей шестерни главной передачи или дифференциала, сколы или выкрашивание зубьев конических шестерен главной передачи.

Усиливающиеся при поворотах трактора шумы и стуки в корпусе моста, сблокированность обеих осей колес на поворотах, отсутствие блокировки колес при буксовании свидетельствуют о выходе из строя деталей дифференциала или механизма блокировки.

При устранении отказов и неисправностей главной передачи и дифференциала ПВМ МТЗ-82 - мост вывешивают, устанавливают на подставки и, в первую очередь, снимают главную передачу. Проводят внешний осмотр ее деталей и, проворачивая монтажным ломиком ведомую шестерню, осмотр деталей дифференциала.

В процессе разборки обращают внимание на посадку обойм подшипников. При ослаблении посадки обоймы легко проворачиваются или перемещаются в осевом направлении, проводят обмер посадочных диаметров деталей.

Стаканы редуктора главной передачи заменяют при износе посадочных мест под подшипники до размеров — более: 80,12 и 62,12 мм. В большинстве случаев шестерню-вал главной передачи заменяют при сколах или износе зубьев.

Реже обе конические шестерни заменяют при износе посадочных мест под подшипники ведущей шестерни-вала до размеров — менее 34,90 и 29,96 мм.

Рис. 2. Проверка правильности регулировки осевого зазора в подшипниках ведущей шестерни редуктора главной передачи моста трактора МТЗ-82

1 — стакан подшипников главной передачи: 2 — ведущая шестерня; 3 — индикатор

После сборки главной передачи редуктора переднего ведущего моста МТЗ-82 проверяют правильность установки конических подшипников, для чего индикатором (рис. 2) измеряют осевое перемещение ведущей шестерни.

Показания индикатора не должны превышать 0,5 мм. Если осевой зазор в конических подшипниках больше нормы, то выпрессовывают ведущую шестерню.

Она расположена между внутренней обоймой заднего подшипника и буртиком шестерни-вала. Методом подбора уменьшают суммарную толщину колец на величину измеренного зазора.

Если после повторной проверки осевой зазор отсутствует, проверяют момент проворачивания ведущей шестерни. Для этого используют динамометрический ключ. В момент проворачивания ведущей шестерни усилие на ключе должно быть 30...50 Нм.

Если момент проворачивания больше указанного, это свидетельствует о чрезмерной затяжке конических подшипников. Для ослабления затяжки устанавливают регулировочные кольца большей толщины.

Если в процессе осмотра обнаруживаются поломки или износы деталей дифференциала ведущего моста, а также в тех случаях, когда необходимо заменить шестерни главной передачи, проводят операции по снятию дифференциала.

Перед тем, как приступить к снятию, вывешивают переднюю часть трактора. Подставку-упор целесообразней устанавливать под переднюю полураму, так как предварительно у трактора необходимо снять крышку моста. Крышку выпрессовывают из корпуса двумя монтажными болтами в сборе с подвеской и колесным редуктором.

Снимаемый агрегат имеет большую массу, и его центре тяжести смещен к колесному редуктору. Поэтому при снятии балансируют агрегат на тросовой схватке, а при транспортировке соблюдают осторожность, чтобы он не потерял устойчивости.

У трактора МТЗ-82 коробки дифференциала и корпус моста заменяют, если внешние и внутренние диаметры под подшипники менее 59,88 и более 110,14 мм. Так как замена данных деталей сопряжена с большими затратами труда, то при обнаружении указанных износов передний ведущий мост заменяют в сборе.

После сборки и установки дифференциала в корпус моста проверяют осевое перемещение ведомой шестерни главной передачи — зазор в подшипниках дифференциала. При перемещении шестерни в осевом направлении показания индикатора должны находиться в пределах: для трактора МТЗ-82— 0,01 ...0,10 мм.

Если же перемещение шестерни больше 0,5 мм, а также при отсутствии зазора в подшипниках проводят регулировку. Изменяют количество прокладок, которые расположены между корпусом и крышкой моста. Для уменьшения зазора несколько прокладок удаляют, а для увеличения устанавливают дополнительные.

После того, как осевой зазор в подшипниках главной передачи и дифференциала отрегулирован, устанавливают главную передачу в корпус моста и проверяют, а при необходимости регулируют боковой зазор между зубьями конических шестерен.

Данная операция для трактора МТЗ-82 обязательна после замены деталей главной передачи и после регулировки осевого зазора в подшипниках дифференциала.

У трактора МТЗ-80 боковой зазор регулируют изменением толщины пакета прокладок, расположенных под стаканом подшипников главной передачи. При удалении части прокладок зазор между шестернями уменьшается, а при добавлении прокладок — увеличивается.

После того, как боковой зазор отрегулирован, вывешенный передний мост прокручивают либо за колесо, либо за фланец кардана. При этом главная передача должна проворачиваться плавно, без рывков и заеданий.

Правильность сборки и регулировки дифференциала и главной передачи ПВМ проверяют по пятну контакта зубьев конических шестерен. При правильной регулировке пятно краски располагается на середине зуба по длине и высоте и занимает не менее половины его площади.

Проворачивание поддомкраченного колеса рывками, повышенный постоянный шум или стуки в колесном редукторе, перегрев корпусных деталей, биение колес при движении являются признаками среза шлицев, облома зубьев шестерен, износа или поломки подшипников конечной передачи, ослабления затяжки крепежных деталей.

Рис. 3. Спрессовка подшипников с вертикального вала или полуоси трактора МТЗ-80, 82

1— полуось; 2— кольцевые захваты; 3— подшипники

Детали колесного редуктора трактора МТЗ-82 заменяют по следующей схеме. При снятой крышке редуктора демонтируют ведомую коническую шестерню, фланец диска колеса и его подшипники. Стакан подшипников выпрессовывают из крышки с помощью монтажных болтов через технологические отверстия.

При снятом редукторе выпрессовывают гильзу шкворня, меняют пружину подвески, а при снятой нижней крышке съемником выпрессовывают ведущую шестерню нижней конической пары. После снятия редуктора в сборе монтажными болтами спрессовывают трубу вертикального вала.

Далее выпрессовывают вертикальный вал, свинчивают круглую гайку и спрессовывают подшипники (рис. 3). При снятом редукторе и трубе вертикального вала, а также червяке и клиньях выпрессовывают корпус верхней конической пары (рис. 4). Далее, перед тем как выпрессовать полуось, выворачивают стопорный болт.

Рис. 4. Выпрессовка корпуса верхней конической пары редуктора МТЗ-80, 82

1— корпус верхней конической пары; 2— кольцевые захваты

В процессе разборки заменяют вышедшие из строя детали, а также контролируют поверхности тех деталей, которые подвержены наиболее интенсивному износу.

После замены подшипников колесного редуктора и его деталей, а также при проверке его технического состояния проводят ряд контрольно-регулировочных работ. У трактора МТЗ-82 контролируют и регулируют подшипники фланца колеса, а также верхней и нижней конических пар шестерен колесного редуктора.

Для проверки технического состояния подшипников фланца колеса его снимают и на корпус редуктора закрепляют штатив измерительного устройства.

При показаниях индикатора более 0,5 мм конические подшипники регулируют за счет изменения суммарной толщины регулировочных колец, которые расположены между внутренними обоймами подшипников, путем подбора или их обработки на токарном станке.

Проверить правильность подбора регулировочных колец без сборки редуктора можно при помощи приспособления (рис. 5). Трубу 1 приспособления упирают в торец внутренней обоймы подшипника.

При заворачивании болтов 2 в подшипниках выбирается зазор. Установив индикатор, как показано на рисунке 5, заворачивают болты 3. Если в подшипниках имеется зазор, крышка редуктора вместе со штативом и индикатором переместится вверх на его величину.

Рис. 5. Проверка правильности регулировки конических подшипников фланца колеса трактора МТЗ-82

1— труба; 2. 3— болты

Чтобы проверить правильность сборки или оценить техническое состояние зубьев шестерен верхней и нижней конических пар конечной передачи, измеряют боковой зазор между зубьями. Он определяется по величине перемещения болта крепления диска колеса (рис. 6).

Рис. 6. Измерение бокового зазора между зубьями конических шестерен верхней и нижней конических пар колесного редуктора МТЗ-82

1— колесный редуктор; 2— болт крепления колеса

Поворачивая диск колеса (полуось должна быть зафиксирована), определяют суммарный зазор в шестернях конечной передачи. Если показания индикатора превышают 1,0 мм, измеряют отдельно боковой зазор в зубьях шестерен нижней конической пары.

Снимают верхнюю крышку редуктора и фиксируют вертикальный вал. Повторяют измерения. Разность первого и второго измерений соответствует зазору в зубьях верхней конической пары шестерен.

Допустимая величина показаний индикатора при измерении зазора в зубьях верхней и нижней пар шестерен, при которых возможна дальнейшая эксплуатация редуктора без регулировки,— 1,0 мм.

Для уменьшения зазора между зубьями нижней конической пары через технологические отверстия отворачивают болты крепления стакана подшипников фланца колеса.

Затем двумя монтажными болтами спрессовывают стакан до освобождения двух пакетов прокладок и убирают часть из них, но при этом толщина оставшихся пакетов должна быть одинаковой.

Боковой зазор в нижней конической паре колесного редуктора МТЗ-82, 80 может увеличиваться из-за износа или разрушения подшипников ведущей шестерни. Для их проверки снимают нижнюю крышку и рукой перемещают ведущую шестерню в осевом и радиальном направлениях.

Чтобы отрегулировать зазор в зубьях шестерен верхней конической пары, выворачивают болтыкрепления редуктора и фланца трубы. Монтажными болтами спрессовывают трубу вертикального вала из корпуса конической пары. Убирая часть прокладок, уменьшают зазор в зацеплении.

Если изменением толщины прокладок добиться ощутимого уменьшения зазора не удается, с помощью индикаторного приспособления измеряют осевые перемещения полуоси и вертикального вала — контролируют степень затяжки их конических подшипников.

Предельно допустимые осевые перемещения валов — 0,5 мм. Чрезмерный осевой зазор может быть вызван самоотворачиванием круглых гаек подшипников. Его регулируют затяжкой круглых гаек до отказа и последующим отворачиванием их на 10...15°.

Подшипники валов затянуты правильно, если осевое перемещение валов находится в пределах 0,05...0,15 мм. После регулировки валы должны проворачиваться в подшипниках от усилия руки.

Предельно-допустимые размеры деталей конечных передач МТЗ-82

Наружные диаметры полуоси и вертикального вала под подшипник 5707 – 34,9 мм

Внутренние диаметры корпуса конической пары и трубы вертикального вала подшипника 5707 – 72,1 мм

Внутренний диаметр корпуса редуктора :

- под подшипник 208 – 80,1 мм- под подшипник 36209К1 – 85,14 мм

Наружный диаметр ведущей шестерни нижней конической пары:

- под подшипник 208 – 39,9 мм- под подшипник 36209К1 – 44,9 мм

Наружный диаметр фланца диска колеса :

- под подшипник 2310К – 49,9 мм- под подшипник 7212 – 59,9 мм

Внутренний диаметр стакана подшипников фланца диска колеса под подшипник 7212 – 110,1 мм

______________________________________________________________________________________________

______________________________________________________________________________________

___________________________________________________________________________________________

Другая спецтехника

МТЗ-80

______________________________________________________________________________________

ЯМЗ-236

ЯМЗ-238

Т-130

Т-170

КРАЗ

texav.ru

Лекция - Устройство заднего моста трактора МТЗ-82

ГООУ НПО ПУ-17

Квалификационная работа

Тема: Устройство заднего моста

трактора МТЗ-82

Выполнил: уч-ся гр. № 2 3 курса Ефанов Н.Н.

Проверил: преподаватель Холев В.Н

Хлевное-2011

Содержание

1. Введение

2. Задний мост

3. Техническое обслуживание

4. Охрана труда

5. Список использованных источников

Введение

Универсально-пропашные колесные тракторы «Беларусь» наиболее массовые в нашей стране. Их выпуск начат Минским тракторным заводом в 1953 г. с модели MT3-2 мощностью 27,3 кВт (37 л. с), затем выпускались тракторы МТЗ-5 и MT3-7 мощностью 33,1 кВт (45 л. с), ас 1963 г.-MT3-50 и MT3-52 мощностью 36,8 кВт (50 л. с). Тракторы МТЗ-80 и МТЗ-82 выпускаются с 1974 г. В десятой пятилетке завод полностью завершил переход на выпуск энергонасыщенных тракторов мощностью 59 кВт (80 л. с).

В основном тракторы МТЗ-80 и МТЗ-82 применяются при возделывании и уборке пропашных (кукуруза, картофель, сахарная свекла, подсолнечник) и других сельскохозяйственных культур. Другая область применения этих тракторов — трудоемкие работы общего назначения (пахота, сплошная культивация, сев и др.).

Тракторы МТЗ-80 и МТЗ-82, обладающие высокими скоростными данными (до 35 км/ч) и оснащенные пневматической системой для торможения прицепов и светосигнальной аппаратурой, выполняют значительные по объему транспортные работы, успешно конкурируя, особенно в тяжелых дорожных условиях, с грузовыми автомобилями.

Приспособлены эти тракторы и для выполнения погрузочно-разгрузочных, дорожно-строительных и других специальных работ.

Повышенные тягово-сцепные качества и проходимость трактора МТЗ-82, оборудованного приводом на передние и задние колеса и полностью сохраняющего агротехнические показатели и агрегатируемость базовой модели, еще более расширяют универсальность его использования и увеличивают занятость в сельскохозяйственном производстве, так как позволяют применять его в трудных почвенных и погодных условиях как на полевых, так и на транспортных работах.

Высокие технико-экономические показатели тракторов «Беларусь» широко известны в нашей стране и за рубежом. Они поставляются во все почвенно-климатические зоны Российской Федерации и экспортируются более чем в 70 стран мира. Убедительным подтверждением высокого технического уровня и качества тракторов семейства «Беларусь» является и тот факт, что все основные модели удостоены государственного Знака качества, а на различных международных выставках и ярмарках тракторам МТЗ-80 и МТЗ-82 присуждено шесть золотых медалей.

От знания и умелого использования трактора во многом зависят его надежная и производительная работа и ее конечный результат — урожайность полей и продуктивность ферм. Опыт и достижения механизаторов-передовиков показывают, какими резервами располагают наши хозяйства в повышении производительности труда и увеличенияпро изводства сельскохозяйственной продукции

В квалификационной работе дается описание конструкции заднего моста МТЗ-82.

Задний мост

Задний мост служит для передачи крутящего момента от продольно расположенного вторичного вала коробки передач через главную передачу и дифференциал на конечные передачи и полуоси, накоторых закреплены ступицы ведущих колес.

Все механизмы размещены в чугунном корпусе, к передней стенке которого прикреплена коробка передач, а к задней — редуктор заднего ВОМ, кронштейн механизма навески и буксирное устройство. В расточках боковых стенок корпуса вставлены и прикреплены к стенкам болтами стаканы ведущих шестерен конечных передач, кожухи тормозов и рукава задних полуосей. Сверху корпус закрыт крышкой из стального листа.

Главная передачапредставляет собой пару конических шестерен со спиральным зубом. Передаточное число этой пары —3,42 (41: 12). Ведущая шестерня 41 (рис. 1) установлена консольно на шлицевом конце вторичного вала 42 коробки передач и фиксируется гайкой, навернутой на резьбовой хвостовик вала. Ведомая шестерня 6 прикреплена к фланцу корпуса дифференциала болтами и гайками 7, которые попарно контрятся отгибными пластинами 8.

Дифференциалпредставляет собой планетарный механизм, предназначенный для распределения подводимого крутящего момента между полуосями и обеспечения вращения ведущих колес с различной частотой на поворотах и на участках пути, имеющих неровности.

На повороте колеса перемещаются по дугам разной длины. Если бы колеса были закреплены на сплошной оси, а следовательно, вращались с одинаковой частотой, то их перемещение сопровождалось бы проскальзыванием относительно грунта и закручиванием общей оси. Поэтому ведущие колеса устанавливают на отдельных полуосях, соединяя их дифференциалом.

Дифференциал состоит из корпуса 5, крышки 9, крестовины 3, сателлитов 4 и полуосевых шестерен 10. Крестовина закреплена между корпусом и крышкой. Отверстия под цапфы крестовины и под призонные болты 11, которыми стягиваются корпус и крышка, выполняются при совместной обработке собранных в одно целое корпуса и крышки дифференциала. Поэтому обе детали маркируются одинаковым номером. Разукомплектовывать корпус и крышку нельзя, а при сборке дифференциала нужно совмещать эти номера на сопрягаемых деталях. На крестовину 3надето четыре сателлита с опорными шайбами 2.Сателлиты постоянно зацепляются с двумя полуосевыми шестернями 40, ступицы которых вставлены в расточки корпуса и крышки дифференциала, а внутренними шлицами соединены с валами ведущих шестерен 1 и 12конечных передач.

Собранный дифференциал вращается на двух конических роликовых подшипниках 10, установленных внутренними обоймами на корпус 5 и крышку 9, а наружными — в расточки стаканов 37.

Облегчая поворот трактора, дифференциал может ухудшать его тяговые качества. Например, когда сцепление одного колеса на скользком грунте недостаточно, другое колесо, хотя и имеет лучшее сцепление с почвой, не сможет его реализовать и развить большую силу тяги, чем колесо на скользком грунте. Чтобы устранить этот недостаток на тракторе, введен механизм автоматической блокировки дифференциала, который позволяет обеспечивать колесам разные по величине тяговые усилия.

Автоматическая блокировка дифференциала (АБД) состоит из исполнительного механизма, выполненного в виде фрикционной муфты, установленной на валу левой ведущей шестерни 12 конечной передачи, и механизма управления, куда входит датчик с краном управления и редукционным клапаном, которые расположены в гидроусилителе рулевого управления. Гидросистема усилителя связана с муфтой блокировки маслопроводами. Управление краном датчика блокировки, который имеет три позиции, осуществляется из кабины.

Ведущий и ведомый диски муфты блокировки соответственно соединены с шлицами наружного конца левой ведущей шестерни 12конечной передачи и пазами корпуса муфты блокировки. С корпусом муфты жестко связан блокировочный вал 31, который проходит через внутреннее отверстие ведущей шестерни 12и шлицевым концом соединен с крестовиной дифференциала. При подаче рабочей жидкости (масла) под давлением от гидроусилителя рулевого управления в полость между крышкой 28и диафрагмой 29усилие через нажимной диск 22передается на диски муфты. Сжатые диски за счет сил трения объединяют левую ведущую шестерню 12, связанную с ней шлицами левую полуосевую шестерню дифференциала, блокировочный вал 31и крестовину. В результате этого дифференциал блокируется, то есть уподобляется сплошной оси, так как сателлиты не могут проворачиваться относительно полуосевых шестерен.

Рукоятки управления АБД в кабине и кран датчика на гидроусилителе рулевого управления имеют три положения: первое положение — АБД выключено, второе —АБД включено, третье — принудительная блокировка дифференциала.

При выключенной АБД масло к диафрагме не подается, диски

муфты не сжаты и разблокированный дифференциал работает, как обычный. При втором положении обеспечивается автоматическое включение и отключение блокировки в зависимости от положения передних управляемых колес: при повороте колес на угол более 13° от прямолинейного движения АБД отключается, при меньшем угле поворота, а следовательно, и при прямолинейном движении — включается.

АБД целесообразно использовать на полевых работах. Особенно эффективна АБД на пахоте и при работе на склонах. На этих работах АБД не только снижает буксование трактора, но и способствует поддержанию прямолинейного движения. В хороших дорожных условиях АБД надо обязательно отключать для предотвращения износа шин. На скользких дорогах нужно работать с включенной АБД, но только на скорости не более 10 км/ч (при большой скорости АБД может вызвать опасные заносы трактора). Принудительное блокирование применяется только кратковременно для преодоления очевидных дорожных препятствий, когда по условиям движения угол поворота управляемых колес может превышать 13°.

Конечные передачи — последняя ступень трансмиссии, передающей вращение и крутящие моменты от главной передачи и дифференциала к ведущим колесам. Каждая конечная передача представляет собой одноступенчатый редуктор с парой цилиндрических прямозубых шестерен, имеющих передаточное число 5,308 (69 :13).

Ведущие шестерни 1 и 12 выполнены как одно целое с валом, на обоих концах которого нарезаны шлицы. Одним концом вал соединен с полуосевой шестерней дифференциала, другим —с соединительными дисками 18 тормозов. Левая ведущая шестерня 12 связана наружным шлицевым хвостовиком также и с дисками муфты блокировки дифференциала. Соединительные диски тормозов и муфты блокировки унифицированы. Каждая ведущая шестерня вращается на двух роликовых цилиндрических подшипниках 36, внутренние обоймы которых посажены непосредственно на вал, а наружные — в расточки стаканов 37.

Левая ведущая шестерня 12 в отличие от правой удлинена и имеет сквозное отверстие, через которое проходит вал 31 блокировки дифференциала.

Ведомые шестерни 13 установлены на шлицы полуосей 23 задних солее. Каждая полуось вращается на двух одинаковых шариковых подшипниках 14 и 26, один из которых устанавливается в расточке перегородки корпуса моста, другой —в расточке рукава 17 полуоси. От осевых перемещений полуоси с подшипниками удерживаются крышкой 25 и стопорным кольцом.

Полуоси уплотняются самоподжимной манжетой 24, установленной в крышке 25.

На выступающей наружу части полуоси сделан паз, закаленный до высокой твердости токами высокой частоты. В паз вставляется шпонка, с помощью которой крутящий момент передается от полуоси к разъемной ступице колеса. Длина выступающего конца полуоси, шпоночного паза

Рис.1 Задний мост

1 и 12 – ведущие шестерни конечных передач; 2 – шайба сателлита; 3 – крестовина дифференциала; 4 – саттелит; 5 – корпус дифференциала; 6 – ведомая шестерня главной передачи; 7 – гайка ведомой шестерни; 8 – стопорная пластина; 9 – крышка корпуса дифференциала; 10 конический подшипник; 11 – болт; 13 — ведомая шестерня конечной передачи; 14, 26 и 36 — подшипники; 15 — крышка люка; 16 — корпус заднего моста, 17 — рукав полуоси; 18 — соединительный диск; 19— промежуточный диск; 20 — пружина; 21 — отжимной диск; 22 — нажимной диск; 23 — полуось; 24 и 32 — манжеты; 25 — крышка; 27—крышка

механизма блокировки; 28 — крышка диафрагмы; 29 — диафрагма; 30 — переходник; 31 — блокировочный вал;35 — кожух; 34 — корпус муфты блокировки; 35 — крышка стакана; 37 — стакан подшипников; — регулировочные прокладки; 39 — опорная шайба; 40 — полуосевая шестерня; 41 — ведущая шестерня главной передачи; 42 — вторичный вал коробки передач; 43 — крышка заднего моста.

и зубчатой рейки (для зацепления с винтом ступицы колеса) подобрана так, чтобы обеспечить необходимые пределы регулировки задних колес.

Тормоза служат для замедления скорости движения трактора, его полной остановки, а также для удержания остановленного трактора в неподвижном состоянии. Кроме того, тормоза используют для облегчения крутого поворота трактора.

На тракторе применяют сухие дисковые тормоза. Они установлены на валах ведущих шестерен конечных передач с левой и правой стороны и закрыты кожухами 33(см. рис. 1).

Каждый тормоз состоит из двух соединительных дисков 4(рис. 2) с наклеенными фрикционными накладками и двух чугунных нажимных дисков 5, установленных между соединительными дисками. Нажимные диски соединены с механизмом управления тормозами, а соединительные — со шлицами хвостовиков ведущих шестерен конечных передач. Между нажимными дисками установлено по три разжимных шарика 2, равномерно расположенных по окружности. Шарики заходят в наклонные гнезда, выполненные на внутренних поверхностях нажимных дисков.

Полость каждого тормоза предохраняется от попадания масла из корпуса заднего моста двумя самоподжимными манжетами 32(см.1).

Рис. 31. Тормоза с механизмом управления:

/ —кожух правого тормоза; 2 — разжимной шарик; 3 — пружина нажимного диска; 4 — соединительные диски; J — нажимные диски; 6 — вилка; 7 — контргайка; 8 — регулировочный болт; 9 — валик педалей; 10 — тяга защелки тормозов; // — сферическая шайба; 12 — рычаг левого тормоза; 13 — соединительная планка; 14 — стержни подушек педалей; 15 — оттяжные пружины; 16 — рычаги; 17 — защел^ тормозов;

18 — тяга; 19 — крышка стакана.

которые установлены в крышке 35 стакана. Сама крышка, в свою очередь, уплотняется в расточке стакана 37 резиновым кольцом.

При нажатии на педали стержни 14 (см. рис. 31), перемещаясь вниз, поворачивают рычаги 16 и валик 9. От рычагов 16 и 12 усилие передается через сферические шайбы 11 и болты 8 к вилкам 6, которые с помощью тяг 18 и пальцев шарнирно связаны с нажимными дисками. Тяги 18 передают усилие нажимным дискам, вынуждая диски поворачиваться относительно друг друга, что вызывает перекатывание шариков по наклонным поверхностям гнезда дисков и разжатие дисков. Нажимные диски прижимают фрикционные накладки соединительных дисков к неподвижным поверхностям крышки 19 стакана и кожуха тормоза, чем и осуществляется торможение ведущих шестерен конечных передач и колес трактора. В исходное, расторможенное, положение педали и диски возвращаются под действием оттяжных пружин 15 и пружин 3 нажимных дисков.

Торможение колес может быть раздельным и одновременным. Раздельное воздействие на левую или правую педали используется для повышения маневренности трактора. Так, с подтормаживанием одного внутреннего колеса радиус поворота трактора посредине следа внешнего переднего колеса составляет 4 м, а без подтормаживания — 5 м. Повороты с подтормаживанием одного колеса при скорости движения свыше 10 км/ч не допускаются, так как это может привести к заносам и опрокидыванию трактора.

Для одновременного действия тормозов левого и правого бортов обе педали блокируются откидной соединительной планкой 13. Одновременное торможение колес является основным режимом работы, поэтому педали должны быть всегда заблокированы. Разъединяют педали лишь при крутых поворотах.

Механизм управления тормозами снабжен устройством, позволяющим фиксировать педали в заторможенном положении. Фиксация педалей осуществляется зубчатой защелкой 17, управляемой тягой 10. При воздействии на тягу, рукоятка которой расположена у правой стенки кабины, защелка 17 поворачивается и входит в зацепление с упором, приваренным к рычагу 16 правой педали.

Применяется фиксация педалей в заторможенном положении для удержания остановленного трактора в неподвижном состоянии. На тракторе МТЗ-82 на скользких дорогах и крутых уклонах для повышения эффективности торможения на стоянке следует включить принудительно передний мост.

Для безотказной и длительной работы тормозов надо соблюдать следующие требования:

не держать без надобности ногу на педалях, так как это приводит к износу фрикционных накладок;

тормозить без рывков, плавно нажимая на педаль до отказа, не задерживая ее в промежуточном положении;

при сблокированных педалях перед торможением выключить сцепление;

при трогании с места трактора не забывать освобождать защелку 17, удерживающую педали в заторможенном положении.

Техническое обслуживание заднего моста

заключается в регулярной проверке и подтяжке наружных крепежных соединений, своевременной доливке и смене масла (согласно таблице смазки), регулировке отдельных механизмов и т. д.

Зубчатое зацепление и конические роликовые подшипники главной передачи и дифференциала в процессе эксплуатации, как правило, регулировать не требуется. Необходимость в регулировке возникает при замене деталей и ремонтах.

Для получения доступа к главной передаче необходимо проводить очень трудоемкие операции по демонтажу узлов и механизмов. Поэтому регулировки главной передачи, в том числе подшипников вторичного вала коробки передач, на котором установлена ведущая шестерня главной передачи, должны выполняться особенно тщательно, чтобы гарантировать бесперебойную работу трактора до его ремонта.

Регулировкаподшипниковдифференциала. В подшипниках дифференциала не должно быть осевого зазора. Допускается натяг не более 0,1 мм при усилии, приложенном к наружному торцу зубьев ведомой шестерни главной передачи для проворачивания дифференциала в подшипниках, 30...50 Н (3...5 кгс). Регулируют подшипники прокладками 38 (рис. 30), которые ставят между боковыми стенками корпуса моста и стаканами ведущих шестерен. Толщина прокладок 0,2 и 0,5 мм.

Проверяют осевой зазор в подшипниках индикатором при снятой верхней крышке заднего моста. Индикатор подводят к ведомой шестерне главной передачи и, передвигая дифференциал монтажной лопаткой с усилием 500...600 Н (50...60 кгс), определяют его осевое перемещение. Если оно составляет, например, 0,45 мм, то толщину пакета регулировочных прокладок левого борта уменьшают, сняв прокладку 38 толщиной 0,5 мм.

Ведомая шестерня главной передачи при работе прижимается к правому подшипнику дифференциала. Поэтому, чтобы не нарушить ее зацепления при регулировке подшипников, нужно уменьшить толщину регулировочных прокладок 38 только левого борта. Для этого необходимо:

отъединить от переходника маслопровод блокировки дифференциала, тягу тормоза — от рычага левой педали;

отвернуть болты крепления корпуса АБД и левого тормоза. Снять корпус с механизмом АБД, тормозом и блокировочным валом, отвернуть болты крепления стакана ведущей шестерни и выпрессовать его демонтажными болтами из расточки моста настолько, чтобы можно было снять (или добавить) необходимое количество регулировочных разрезных прокладок 38;

ввернуть и затянуть болты стакана, проворачивая дифференциал, чтобы ролики подшипников заняли правильное положение;

установить снятые детали и сборочные единицы на прежнее место.

Регулировказацепленияглавнойпередачи. Боковой зазор и пятно контакта в зубьях конических шестерен главной передачи зависят от взаимного расположения шестерен. Шестерни стремятся располагать так, чтобы образующие их начальных конусов совпадали. Положение ведущей шестерни на вторичном валу коробки передач определяется размером 58 ±0,15 мм от задней стенки коробки передач до наружного торца шестерни. Этот монтажный размер обеспечивается после регулировки осевого зазора подшипников вторичного вала шлифовкой опорной шайбы, устанавливаемой между торцами ведущей шестерни и вторичного вала.

Положение ведомой шестерни регулируется теми же прокладками 38, что и подшипники дифференциала.

Боковой зазор в зубьях новых шестерен устанавливают в пределах 0,25...0,55 мм. Регулируют его перемещением ведомой шестерни при помощи прокладок, которые переносят из-под фланцев стаканов ведущих шестерен конечных передач с одного борта на другой, сохраняя без изменения их общее число, чтобы не нарушить регулировку подшипников дифференциала. Для уменьшения бокового зазора ведомую шестерню приближают к ведущей. Это достигается увеличением пакета прокладок с левой (по ходу трактора) стороны. Для увеличения бокового зазора в зубьях эти прокладки переносят с левого борта на правый.

Величина бокового зазора в зубьях зависит от осевого зазора в подшипниках дифференциала и вторичного вала коробки передач. Поэтому проверке и регулировке бокового зазора и пятна контакта в зубьях должны предшествовать проверка и регулировка подшипников.

Боковой зазор в зацеплении проверяют индикатором: проворачивая дифференциал, замеряют боковой зазор не менее чем в трех равномерно расположенных по окружности положениях ведомой шестерни.

Пятно контакта в зацеплении имеет важное значение для длительной и бесшумной работы конических шестерен. Регулируют пятно контакта после регулировки бокового зазора. Способы регулировки пятна контакта для всех конических шестерен одинаковы.

Работутормозов следует проверять ежедневно, регулировать же их только при необходимости. Исправность тормозов характеризуется полным ходом педали и длиной тормозного пути. Полный ход должен быть одинаков у каждой педали и равняться 70...90 мм. В процессе эксплуатации из-за износа накладок допускается увеличение хода педалей до 110 мм. Ход педалей менее 70 мм приводит к форсированному износу накладок и перегреву тормозов.

Ход педалей регулируют в таком порядке: отворачивают контргайки 7 (см. рис. 2) болтов и заворачивают болты 8 в регулировочные вилки 6 настолько, чтобы ход педалей соответствовал рекомендуемым нормам. Затем затягивают контргайки 7.

Эффективность торможения проверяют на горизонтальном сухом участке дороги (асфальт, бетон). При начальной скорости 30 км/ч тормозной путь с момента нажатия на педаль тормоза до полной остановки трактора не должен превышать 10 м.

Бортовую неравномерность эффективности действия левого и правого тормозов проверяют по следу, оставленному на грунте задними колесами, заторможенными до блокировки (юза): на длине тормозного пути 10 м при начальной скорости 30 км/ч на сухом асфальте неравномерность по следу не должна быть более 1 м. Ход педали, запаздывающей с торможением стороны, надо уменьшить. На равномерность действия тормозов может влиять также замасливание фрикционных накладок дисков. В этих случаях надо разобрать тормоза, очисти детали, выявить и устранить причины, вызвавшие попадание масла в полость тормозов, а замасленные диски промыть бензином и просушить в течение 5...8 мин. После сборки отрегулировать тормоза и проверить эффективность торможения.

Изношенные или вышедшие из строя фрикционные диски рекомендуется заменить новыми одновременно на левом и правом тормозах.

Охрана трудапри работе на тракторе