|

||||

|

|

звонок бесплатный

Наши сотрудники:

[email protected]

Екатерина - специалист по продаже а/м КАМАЗ

[email protected]

[email protected]

Техника в наличии

Тягач КАМАЗ 44108-6030-24

2014г, 6х6, Евро3, дв.КАМАЗ 300 л.с., КПП ZF9, бак 210л+350л, МКБ,МОБ,рестайлинг.

цена 2 220 000 руб.,

КАМАЗ 4308-6063-28(R4)

4х2,дв. Cummins ISB6.7e4 245л.с. (Е-4),КПП ZF6S1000, V кузова=39,7куб.м., спальное место, бак 210л, шк-пет,МКБ, ТНВД BOSCH, система нейтрализ. ОГ(AdBlue), тент, каркас, рестайлинг, внутр. размеры платформы 6112х2470х730 мм

цена 1 950 000 руб.,

Самосвал КАМАЗ 6520-057

2014г, 6х4,Евро3, дв.КАМАЗ 320 л.с., КПП ZF16, ТНВД ЯЗДА, бак 350л, г/п 20 тонн, V кузова =20 куб.м.,МКБ,МОБ, со спальным местом.

цена 2 700 000 руб.,

Самосвал 6522-027

2014, 6х6, дв.КАМАЗ 740.51,320 л.с., КПП ZF16,бак 350л, г/п 19 тонн,V кузова 12куб.м.,МКБ,МОБ,задняя разгрузка,обогрев платформы.

цена 3 190 000 руб.,

СУПЕР ЦЕНА

на АВТОМОБИЛИ КАМАЗ

| 43118-010-10 (дв.740.30-260 л.с.) | 2 220 000 |

| 43118-6033-24 (дв.740.55-300 л.с.) | 2 300 000 |

| 65117-029 (дв.740.30-260 л.с.) | 2 200 000 |

| 65117-6010-62 (дв.740.62-280 л.с.) | 2 350 000 |

| 44108 (дв.740.30-260 л.с.) | 2 160 000 |

| 44108-6030-24 (дв.740.55,рест.) | 2 200 000 |

| 65116-010-62 (дв.740.62-280 л.с.) | 1 880 000 |

| 6460 (дв.740.50-360 л.с.) | 2 180 000 |

| 45143-011-15 (дв.740.13-260л.с) | 2 180 000 |

| 65115 (дв.740.62-280 л.с.,рест.) | 2 190 000 |

| 65115 (дв.740.62-280 л.с.,3-х стор) | 2 295 000 |

| 6520 (дв.740.51-320 л.с.) | 2 610 000 |

| 6520 (дв.740.51-320 л.с.,сп.место) | 2 700 000 |

| 6522-027 (дв.740.51-320 л.с.,6х6) | 3 190 000 |

подробнее про услугу перегона можно прочесть здесь.

|

Нужны самосвалы? Обратите внимание на Ford-65513-02. |

КАМАЗы в лизинг

ООО «Старт Импэкс» имеет возможность поставки грузовой автотехники КАМАЗ, а так же спецтехники на шасси КАМАЗ в лизинг. Продажа грузовой техники по лизинговым схемам имеет определенные выгоды для покупателя грузовика. Рассрочка платежа, а так же то обстоятельство, что грузовики до полной выплаты лизинговых платежей находятся на балансе лизингодателя, и соответственно покупатель автомобиля не платит налогов на имущество. Мы готовы предложить любые модели бортовых автомобилей, тягачей и самосвалов по самым выгодным лизинговым схемам.Контактная информация.

г. Набережные Челны, Промкомзона-2, Автодорога №3, база «Партнер плюс».

тел/факс (8552) 388373.

Схема проезда

Соединения: назначение, виды соединений. Примеры, достоинства, недостатки видов соединений. Виды соединений деталей

назначение, виды соединений. Примеры, достоинства, недостатки видов соединений

Машины и станки, оборудование и бытовая техника - все эти механизмы в своей конструкции имеют множество деталей. Их качественное соединение – гарантия надежности и безопасности при работе. Какие виды соединений бывают? Их характеристики, достоинства и недостатки рассмотрим подробнее.

Классификация

Различные виды соединений можно поделить на две основные группы. Первая из которых по принципу действия:

- Подвижные. Детали могут производить движение относительно друг друга.

- Неподвижные. Обе части детали жестко закреплены между собой.

В свою очередь, каждый вид предыдущей классификации может осуществляться двумя способами соединения:

- Разъемное. Применяется, когда требуется периодическая замена деталей, сборка и разборка механизма в целом. Это следующие виды соединений: резьбовое (при помощи ходовых болтов), зубчатое, шпоночное и пр.

- Неразъемное. Такие соединения можно демонтировать только с помощью механического воздействия, при котором происходит разрушение сопряженных частей. Какие это виды соединений? Среди них - сварка, склейка, клепание, развальцовка, опрессовка, посадка с натягом, сшивание, кернение и т. д.

Итак, давайте рассмотрим подробнее основные виды соединений деталей.

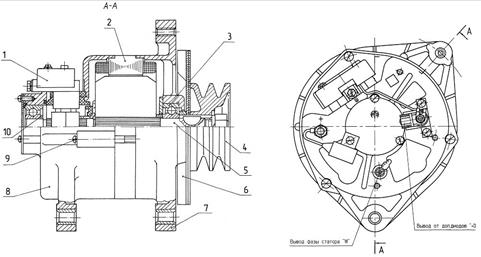

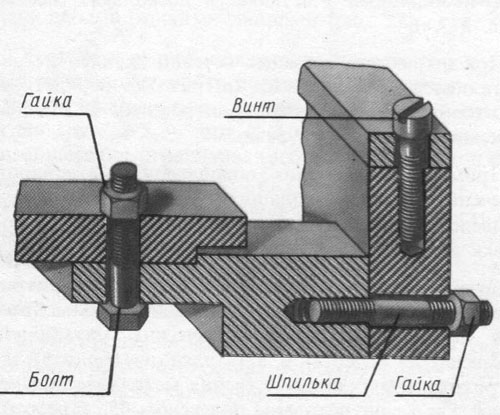

Резьбовой метод

Старый и давно испытанный вариант крепления. Для него используются следующие элементы: болты, винты, шпильки, винтовые стяжки и прочие. Крепление осуществляется за счет резьбы на крепеже и в отверстии детали.  Спиральные выступы на стержне и в технологическом отверстии деталей называют резьбой. Рассмотрим основные крепежные изделия:

Спиральные выступы на стержне и в технологическом отверстии деталей называют резьбой. Рассмотрим основные крепежные изделия:

- Болт представляет собой резьбовой стержень, на одном конце которого находится крепежная головка. Ее форма бывает шестигранной, квадратной, круглой и т. д.

- Винт отличается от предыдущего изделия тем, что на головке располагается прорезь (шлиц) под отвертку. Он бывает шестигранным, прямым, крестовым и т. д. По типу головки изделия бывают потайными, цилиндрическими, полукруглыми, полупотайными.

- Шпилька – стержень с резьбой на обоих концах. В отличие от предыдущих вариантов не имеет головки.

- Установочная шпилька на одном конце имеет шлиц.

- Гайка – призма со сквозным отверстием или заглушенным с одной стороны.

К этим метизам выпускаются шайбы: плоская, пружинная, деформируемая. Такая фиксация применяется повсеместно.

Шпоночное

Шпонки фиксируют вал с деталями, которые передают вращение и колебание. Конструкция таких элементов может быть призматическая, клиновая, сегментная, тангенциальная. Такой крепеж образует следующие виды соединений:

- Ненапряженные осуществляются с помощью призматических сегментных шпонок. При сборке нет предварительного напряжения.

- Напряженные производятся тангенциальными и сегментными шпонками. При сборке появляется монтажное напряжение. Используются для сложных механизмов.

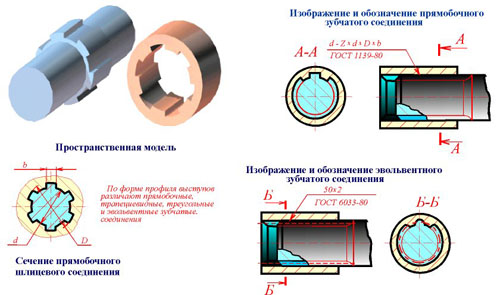

Зубчатые (шлицевые) соединения

Крепление происходит за счет выступающих зубьев на валу и углубления под них в ступице.  Размеры закреплены стандартами. Этот способ используется для подвижных и неподвижных креплений.

Размеры закреплены стандартами. Этот способ используется для подвижных и неподвижных креплений.

Здесь выделяют три варианта фиксации по жесткости: легкая, средняя, высокая. Отличие состоит в количестве и высоте зубьев. Оно лежит в диапазоне 6-20 штук. Форма зубьев:

- Треугольные маловостребованы. Используются для небольших неподвижных валов и с малым вращательным моментом.

- Прямобочные. Центрируются по боковым граням, по внутреннему и наружному диаметру.

- Эвольвентные. Применяются для больших валов.

Где используются эти виды? Назначение соединений такого плана – передача вращающего момента. Наиболее известное применение – электроинструменты.

Мы рассмотрели разъемные крепления. Далее изучим основные виды соединений неразъемных.

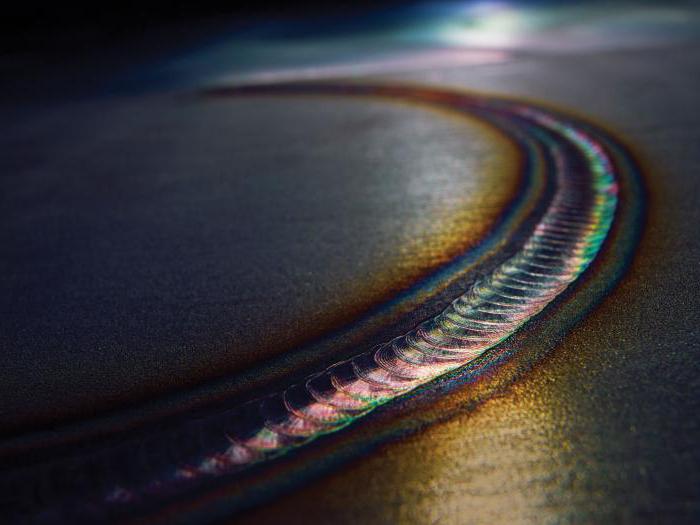

Сварочное

Чем они особенны? Такие виды соединений образуются за счет нагрева и наплавления материала в месте крепления с образованием сварного шва. Это сцепление считается одним из самых распространенных.  Существует несколько вариантов сварки. Самые популярные из них:

Существует несколько вариантов сварки. Самые популярные из них:

- Сварка электродугой. Можно выделить три основных подвида: автоматическая под флюсом (отличается высокой производительностью и качеством, используется в массовом производстве), полуавтоматическая под флюсом (используется для коротких прерывистых швов), ручная (пониженная скорость производительности, качество зависит напрямую от опыта сварщика).

- Контактная сварка. Применяется на массовом производстве для тонколистного металла. Шов выполняется нахлесточный.

Один из популярных вариантов крепления представлен на фото.  Часто применяется и в загородном строительстве.

Часто применяется и в загородном строительстве.

Пайка

В отличие от сварки в момент пайки поверхность металла не нагревается до температуры оплавления. Роль связующего выполняет расплавленный припой, который имеет более низкую температуру плавления.  Такой способ сцепления применяется для малых деталей. Связано это с ограничением зазора между поверхностями частей.

Такой способ сцепления применяется для малых деталей. Связано это с ограничением зазора между поверхностями частей.

Клеевые соединения

Для такого крепления не требуется разогрев поверхностей.  Под каждый вид металла подбирается свой клей, который обеспечит плотное сцепление. Для таких операций детали подготавливаются. Поверхность шлифуется, обезжиривается, наносится специальная грунтовка, после этого производят операцию по склеиванию. Применяемые составы отличаются дополнительными свойствами и адгезией к различным поверхностям.

Под каждый вид металла подбирается свой клей, который обеспечит плотное сцепление. Для таких операций детали подготавливаются. Поверхность шлифуется, обезжиривается, наносится специальная грунтовка, после этого производят операцию по склеиванию. Применяемые составы отличаются дополнительными свойствами и адгезией к различным поверхностям.

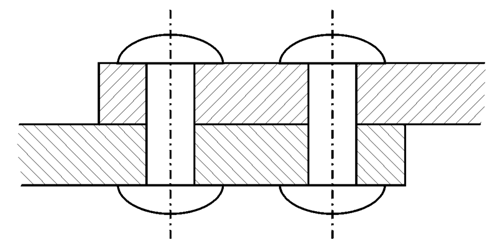

Клепочная фиксация

Этот способ сцепления применяется в основном для соединения листового металла и фасонных профилей. Технологическое отверстие в поверхностях осуществляют сверлением, далее вставляется клепка.  За счет механического воздействия стержень и головка деформируются, заполняют и фиксируют отверстие. Такую операцию производят ручным и механизированным способом. Клепками фиксируют материал, не поддающийся сварным работам, пайке, склеиванию, и к деталям, где надо оттянуть разрушающий процесс.

За счет механического воздействия стержень и головка деформируются, заполняют и фиксируют отверстие. Такую операцию производят ручным и механизированным способом. Клепками фиксируют материал, не поддающийся сварным работам, пайке, склеиванию, и к деталям, где надо оттянуть разрушающий процесс.

Соединения с натягом

Производится подгонкой посадочных мест деталей. Сцепка происходит за счет силы трения. В основном этот вид считается неразъемным. Но это условно. В практике все же производят демонтаж и замену деталей.

Достоинства, недостатки видов соединений

Каждый крепеж отличается своими характеристиками. Рассмотрим все варианты с точки зрения преимуществ и недостатков:

- Резьбовое. Выдерживает большие нагрузки, надежное сцепление, широкий ассортимент изделий, легкость монтажа и демонтажа, возможность применять механизацию, невысокая стоимость. Недостатки: повышенное количество концетратов напряжения, снижает сопротивляемость.

- Шпоночное. Несложная конструкция, легкий монтаж и демонтаж. Недостатки: паз для шпона за счет уменьшения сечения вала и ступицы ослабляет их. Также это происходит за счет концентраций напряжений кручений и изгиба. Трудоемкий процесс изготовления крепежа.

- Зубчатое. Образует хорошее сцепление и точное направление осевого перемещения, передает больший вращающий момент, меньшее количество деталей, надежность при реверсивных и динамических нагрузках, меньшее ослабление вала, уменьшение длины ступицы. Недостатки: повышенная цена, сложная технология производства.

- Сварочное. Невысокая стоимость работ, соединение получается герметичным и плотным, применение автоматизированных процессов, возможность работы с толстым профилем. Недостатки: при ручной сварке качество зависит напрямую от квалификации работника, деформация поверхности деталей при нагреве, низкая надежность при вибрациях и ударных воздействиях.

- Пайка. Нет деформации поверхностей деталей, высокая точность, возможность распайки. Недостатки: сложный процесс подготовки оснований, должен обеспечиваться минимальный зазор.

- Клеевое. Невысокая стоимость, не происходит ослабление рабочего сечения, возможность комбинированного использования с другими видами креплений, герметичность стыка, повышает антикоррозийные свойства шва, устойчивость к воздействию воды, химии, температурным перепадам, простата технологии нанесения. Недостатки: тщательная подготовка основания, при неправильном подборе состава могут снижаться прочностные характеристики.

- Клепочное. Возможность применения к материалам, которые не поддаются сварке, надежность, препятствует появлению усталостных трещин. Недостатки: трудоемкость, материалоемкость, при процессе появляется деформация поверхностей деталей из-за механического воздействия.

- Соединения с натягом. Конструкция достаточно проста, хорошее расположение деталей относительно друг друга, выдерживает большие нагрузки. Недостатки: непростая сборка, прочность рассеивается под воздействием вибраций и колебаний.

Как видно, каждый вид имеет свои преимущества и недостатки. Учитывая эти факторы, подбирают оптимальные виды крепежа в каждом конкретном случае. Рассмотрим, где применяются различные соединения.

Виды соединений. Примеры применения

Резьбовое, клеевое, сварное соединения встречаются повсеместно в любой отрасли. Например, строительной, мебельной, в тяжелой промышленности и так далее. Шпоночные и шлицевые фиксации широко используется в электроинструментах, оборудовании, машиностроении. Соединения с натягом устанавливаются на валы зубчатых колец, червячные колеса. Пайка часто применяется в работе с электронными системами, где требуется максимальная точность. Клепочное применяется для сшивания листов тонкого металла. Однако, как показано на последнем фото, при помощи заклепок можно скрепить достаточно крупные швеллера. Это лишь незначительный список применения отдельных вариантов крепления.

Можно сказать, что с техническим прогрессом технология сцепления бурно развивается, а это значит, что будут появляться новые виды соединений деталей. Современный мир наполнен агрегатами, машинами и механизмами. От того, насколько прочно закреплены детали, зависят качество и срок службы узлов. Также важно, чтобы соединение не искажало форму изделия и не вносило дополнительных изменений в конструкцию. Поэтому оно должно соответствовать технологическим нормам. Если их соблюдать, то количество аварийных ситуаций на предприятиях сократится в разы, а сами агрегаты прослужат очень долго.

Итак, мы выяснили, какие существуют виды соединения деталей.

fb.ru

Виды соединений

Любые машины, их узлы и агрегаты состоят из множества различных отдельных деталей. Все эти детали определенным образом взаимодействуют между собой, составляя единый целый функционирующий механизм. Взаимодействие это определяет виды соединения деталей. Соединения могут быть как разъемными, так и неразъемными.

Разъемные соединения

Разъемные соединения – это те, при помощи которых возможно, как правило, неоднократно произвести сборку и разборку узлов механизма. Примеры разъемных соединений – это резьбовые, шплинтовые, штифтовые, зубчатые и пр. В свою очередь, они могут быть как подвижными, так и неподвижными.

Разъемные соединения получили широкое применение там, где необходима периодическая замена одной детали на другую в связи с регламентным обслуживанием или ремонтом механизма, смены какого-либо рабочего элемента машины (приспособление, инструмент), для постоянной или временной фиксации детали, периодическим взаимодействием деталей механизмов друг на друга в процессе их работы и т.д. Такие соединения образуются при помощи крепежных резьбовых элементов (болты, резьбовые шпильки, различные гайки, винты), ходовых винтов (червячных, шнековых), шлицов (зубьев) сопрягаемых деталей, шпонок, штифтов, шплинтов, клиньев, а также комбинацией нескольких таких элементов. Возможно разъемное соединение способом сочленения специальных выступов на скрепляемых деталях.

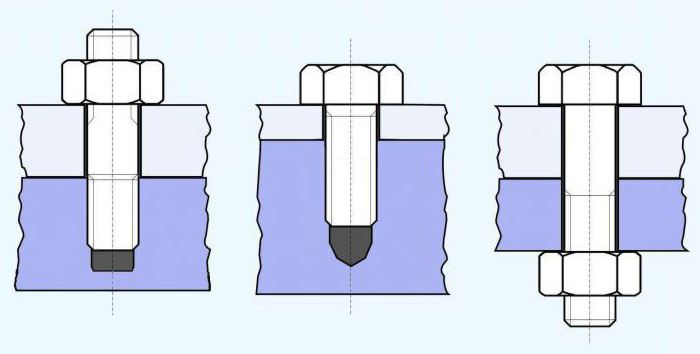

Резьбовое соединение – самое распространенное из разъемных соединений. Широко применяется оно из-за простоты и легкости монтажа и демонтажа, а также относительно низкой стоимости изготовления крепежных элементов. Резьба представляет собой ряд равномерно расположенных друг от друга выступов постоянного сечения различной формы, образованных на боковой поверхности прямого кругового стержня или конуса. Она бывает метрической (наиболее используемая в крепеже) и дюймовой (применяется в трубных соединениях). Также по различным признакам резьба может классифицироваться как цилиндрическая и коническая, трапецеидальная, круглая, упорная, ходовая, одно- и многозаходная. Могут изготавливаться нестандартные и специальные резьбы.

Рис. Резьбовое соединение.

Соединения при помощи ходовых винтов используется там, где необходимо преобразование вращательного движения в поступательное для перемещения суппортов, кареток, фартуков и других механизмов.

Зубчатое соединение представляет собой скрепление деталей при помощи шлицов-зубьев, по сути это многошпоночное соединение, где шпонки составляют монолитное целое с деталью, например, валом, и расположены вдоль ее продольной оси. Такие соединения используются в коровках передач, в карданных валах, в узлах, где происходит перемещение вдоль осей валов.

Рис. Зубчатое соединение.

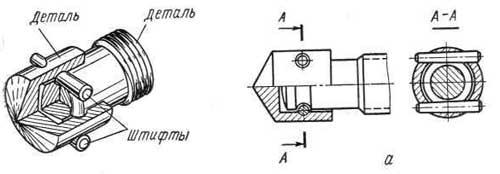

Шпоночное соединение используется для фиксации одной вращающейся ведомой детали на другой – ведущей. Так при помощи шпонки крепится колесо, шкив на валу для передачи крутящего момента. Для белее точной фиксации вместо шпонок используется штифтовое соединение.

Рис. Штифтовое соединение

Шплинты применяются в основном для стопорения прорезных и корончатых гаек.

Рис. Шплинтовое соединение

Неразъемные соединения

Неразъемные соединения – это те, разборка которых невозможна без механических воздействий, разрушающих и/или повреждающих сопрягаемые детали. Образовываться такие соединения могут при помощи сварки, пайки, склепки и даже склеивания деталей между собой.

Для неразъемного соединения применяют методы:

- сварки,

- склепки,

- склейки,

- опрессовки,

- развальцовки,

- посадки с натягом,

- сшивания,

- кернения.

Такие соединения имеют место там, где оно работает весь срок службы машины, механизма, агрегата или узла, и требуется неподвижная фиксация деталей относительно друг друга.

Сварка представляет собой соединение, в процессе которого разогреваются детали, изготовленные из различных материалов (сталь, пластмасса, стекло), до состояния частичной или полной пластичности в местах их скрепления.

Рис. Сварка

В отличии от сварки при соединении пайкой детали не прогреваются до пластического или расплавленного состояния, а роль скрепляющего элемента играет расплавленный припой из материалов, имеющих существенно более низкую температуру плавления, чем сопрягаемые элементы.

Рис. Пайка

В клеевых швах вместо припоя используются различные клеевые составы.

Соединения при помощи клепки хорошо выдерживают вибрационные и температурные нагрузки, устойчивы к коррозии. Склепываются также трудносвариваемые материалы и материалы, различные по своему химическому составу. Такое соединение образуется при помощи заклепок с коническими, сферическими или коническо-сферическими головками. Существуют также комбинированные вытяжные заклепки, увеличивающие быстроту монтажа.

Рис. Соединение при помощи клепки

Опрессовка позволяет армировать изделия, выполняя изолирующие функции от коррозионного воздействия.

Рис. Опрессовка

Кернение и вальцовка осуществляются за счет деформации деталей в месте соединения.

Посадка с натягом производится при определенных терморежимах с определенными допусками изготовленных деталей.

www.big-krepeg.ru

Соединения деталей машин

Лекция 2

Детали, составляющие машину, связаны между собой тем или иным способом. Эти связи можно разделить на подвижные, к которым относятся различного рода шарниры, подшипники, зацепления, и неподвижные – резьбовые, сварные, шпоночные и др.

Наличие подвижных связей в машине обусловлено ее кинематической схемой. Неподвижные связи (жесткие или упругие) вызываются потребностью расчленения машины на узлы и детали. Это делают для того, чтобы упростить производство машины, облегчить ее сборку, ремонт, транспортировку и т.д.

Неподвижные связи в технике называют соединениями.

По признаку разъемности все виды соединений можно разделить на разъемные и неразъемные.

Разъемные соединения позволяют разбирать узлы без повреждения деталей. К ним относятся резьбовые, штифтовые, клиновые, клеммовые, шпоночные, шлицевые и профильные соединения.

Неразъемные соединения не позволяют разбирать узлы без разрушения или повреждения деталей. Применение неразъемных соединений обусловлено в основном технологическими и экономическими требованиями. К этой группе соединений относятся: заклепочные, сварные и прессовые.

По типу соединяемых деталей можно выделить:

а) соединения деталей типа вал и ступица: шпоночные, шлицевые, профильные и прессовые;

б) соединения всех других деталей (корпусных, листовых, трубчатых и т.д.): резьбовые, сварные, заклепочные.

Основным критерием работоспособности и расчета соединений является прочность – статическая и усталостная.

Необходимо стремиться к тому, чтобы соединение было равнопрочным с соединяемыми элементами.

Желательно, чтобы соединение не искажало форму изделия, не вносило дополнительных элементов в его конструкцию и т.п.

Резьбовые соединения

Соединения деталей с помощью резьбы являются одним из старейших и наиболее распространенных видов разъемного соединения. К ним относятся соединения с помощью болтов, винтов, винтовых стяжек и т.д.

Резьба Основные определения и классификация по геометрической форме

Цилиндрическая резьба (рис.2.1) – поверхность, образованная при винтовом движении плоского контура (например, abc) по цилиндру. Профиль резьбы– контур

|

Рис.2.1 | сечения резьбы в плоскости, проходящей через ось цилиндра. По форме профиля резьбы разделяют на треугольные, прямоугольные, трапецеидальные, круглые и др. По направлению винтовой линии различают правую и левую резьбы. У правой резьбы винтовая линия идет слева направо и вверх, у левой – справа налево и вверх. Наиболее распространенной является правая резьба. Левую резьбу применяют только в специальных случаях. |

Если по параллельным винтовым линиям перемещают два или несколько рядом расположенных профилей, они образуют многозаходную резьбу. По числу заходов резьбы делят на однозаходную, двухзаходную и т.д. наиболее распространенной является однозаходная резьба. Все крепежные резьбы однозоходные. Многозаходные резьбы применяют преимущественно в винтовых механизмах. Число заходов больше трех применяется редко.

Кроме цилиндрической, изготавливают коническую резьбу, основной поверхностью для которой служит конус. Наиболее распространена цилиндрическая резьба. Коническую резьбу применяют для плотных соединений труб, масленок, пробок и т.п.

studfiles.net

Виды соединения - Всё для чайников

- Главная

- Видеотека

- Естествознание

- Физика

- Математика

- Химия

- Биология

- Экология

- Обществознание

- Обществознание - как наука

- Иностранные языки

- История

- Психология и педагогика

- Русский язык и литература

- Культурология

- Экономика

- Менеджмент

- Логистика

- Статистика

- Философия

- Бухгалтерский учет

- Технические науки

- Черчение

- Материаловедение

- Сварка

- Электротехника

- АСУТП и КИПИА

- Технологии

- Теоретическая механика и сопромат

- САПР

- Метрология, стандартизация и сертификация

- Геодезия и маркшейдерия

- Программирование и сеть

- Информатика

- Языки программирования

- Алгоритмы и структуры данных

- СУБД

- Web разработки и технологии

- Архитектура ЭВМ и основы ОС

- Системное администрирование

- Создание программ и приложений

- Создание сайтов

- Тестирование ПО

- Теория информации и кодирования

- Функциональное и логическое программирование

- Программы

- Редакторы и компиляторы

- Офисные программы

- Работа с аудио видео

- Работа с компьютерной графикой и анимацией

- Автоматизация бизнеса

- Прочие

- Музыка

- Природное земледелие

- Рисование и живопись

- Естествознание

- Библиотека

- Естествознание

- Физика

- Математика

- Химия

- Биология

- Экология

- Астрономия

- Обществознание

- Иностранные языки

- Технические науки

- Теоретическая механика и сопромат

- Сварка

- Железная дорога

- Паспорта и техническая документация

- Металлообра-батывающие станки

- Деревообра-батывающие станки

- Сварочное оборудование

- Естествознание

- Правила

- Контакты

- Вы здесь:

- Главная

forkettle.ru

фото, чертеж, примеры, монтаж. Виды разъемных и неразъемных соединений

В машиностроении и приборостроении очень важную роль играют не только детали, которые используются при производстве, но и их соединения. Казалось бы, все должно быть предельно просто, но на самом деле, если углубляться в эту тему, то можно обнаружить, что существует огромное количество разнообразных соединений, каждое из которых имеет свои преимущества и недостатки.

В данной статье будут описаны соединения разъемные – вы узнаете о том, какими именно они бывают, где применяются. Также будет проведено их сравнение с неразъемными соединениями.

На данный момент вы вряд ли себе представляете, что вообще все это значит, поэтому не стоит сразу окунаться в не самые простые нюансы. Прежде чем подробно рассматривать соединения разъемные, вам стоит понять, какими вообще они бывают, то есть разобраться с базовой классификацией этих деталей на производстве.

Классификация соединений

Если брать все виды соединений, то они делятся на две основные группы:

- неподвижные;

- подвижные.

Легко можно понять, что если соединение относится к первой группе, то значит, что две детали с его помощью скрепляются так, чтобы они находились статично по отношению друг к другу и не двигались. Они могут перемещаться в целом в механизме, но между собой они скреплены «намертво».

Что касается второй группы, то здесь речь идет о таком креплении, которое позволяет двум деталям в процессе работы механизма двигаться относительно друг друга, оставаясь при этом соединенными между собой.

Подвижные соединения уже подразделяются на разъемные и неразъемные. Первая подгруппа описывает те, которые можно в любой момент разомкнуть каким-либо способом, в то время как во вторую группу входят те, которые можно лишь разрушить – с применением силы, но без возможности восстановления соединения. Чаще всего такие соединения функционируют до тех пор, пока не износятся, после чего их попросту заменяют.

Но пришло время вернуться к первой большой группе – неподвижным соединениям. Здесь также имеются две подгруппы - соединения разъемные и неразъемные. В принципе, повторять их описание нет смысла, так как оно остается таким же, как и в случае с подвижными соединениями.

Теперь, когда вы ознакомились с базовой классификацией, пришло время сосредоточить свое внимание на главной теме статьи. Соединения разъемные будут описаны максимально детально, с указанием всех основных видов, которые можно встретить на производстве.

Резьбовое соединение

Виды разъемных соединений многочисленны, но среди них самым известным для всех, вероятнее всего, будет резьбовое. Даже если вы не работаете на производстве, вы определенно когда-либо использовали болт или винт, чтобы прикрепить ножку стула или какую-нибудь другую деталь.

Данный вид соединения характеризуется наличием резьбы, которая и обеспечивает крепеж, причем, при необходимости, детали можно рассоединить – именно поэтому данный вид и относится к разъемным. Резьбовая группа может быть разделена на 2 подгруппы, которые немного отличаются друг от друга:

- Один вид такого соединения может подразумевать использование двух деталей, на каждой из которых имеется соответствующая резьба, за счет чего и происходит скрепление. Однако такой вариант используется далеко не всегда.

- В быту вы, вероятнее всего, сталкивались именно со вторым вариантом, когда две детали скрепляются между собой посредством дополнительного резьбового элемента, такого как болт, винт или шпилька.

Достоинств у этого вида имеется очень много – он считается надежным, используется повсеместно, является универсальным, детали в нем взаимозаменяемы, а также он является высокотехнологичным.

Но имеются, естественно, и недостатки – например, такое соединение в определенных условиях может раскрутиться, так что его постоянно нужно контролировать. Также отверстия под крепеж вызывают концентрацию напряжения на одном участке, что может привести к перегрузке. Ну и, конечно же, такое соединение не обеспечивает герметичности. Все это было бы плохо, если бы данный вид являлся единственным, но, к счастью, существуют и другие виды разъемных соединений, о которых сейчас и пойдет речь.

Штифтовое соединение

Какие еще бывают разъемные соединения? Фотографии в тематических книгах и журналах всегда показывают в основном именно резьбовую версию, так как она является самой массовой и распространенной. Но есть и еще не менее популярное – штифтовое. Оно отличается от предыдущего тем, что у него нет резьбы.

Штифт – это деталь, которая плотно вставляется в отверстие, проходящее через обе детали, которые вам необходимо скрепить. В результате они остаются на одном месте и надежно крепятся друг к другу. Если вам сложно представить описываемый вариант в машиностроении, то можете представить что-то более обыденное – например, визит к стоматологу. Там также имеются специальные штифты, которые вставляются в десну, а затем на них наживляется пломба или коронка. Как видите, примеры разъемных соединений можно найти абсолютно во всех сферах жизни.

Шпоночное соединение

Это первый тип соединений в списке, являющийся подвижным. Чаще всего он используется для передачи вращательного движения. Как именно он функционирует? Монтаж разъемных соединений данного типа довольно прост – имеется вал для передачи вращения, в котором находится паз, куда можно вставить шпонку. На ступице, к которой присоединяется вал, имеется паз, в который и заходит шпонка, что обеспечивает передачу вращения.

Все крайне просто и эффективно – более того, вряд ли можно себе представить более легкое в монтаже и демонтаже соединение. А еще больше плюсов в копилку шпонки добавляет низкая стоимость. Но при этом не трудно догадаться, что пазы со шпонками ослабляют общую прочность всей конструкции, а также порождает излишнюю концентрацию напряжений.

Но в целом данное соединение также является крайне распространенным, и вы найдете его во многих механизмах. Так что если вас спросят о том, какие соединения относятся к разъемным, то вы можете смело называть те, о которых вы уже узнали из этой статьи – они самые популярные. Но не стоит думать, что на этом перечисление заканчивается – впереди вас ждут еще самые разнообразные виды соединений, которые используются повсеместно на производстве и даже в быту.

Шлицевое соединение

Шлицевое соединение также называется зубчатым, поскольку контакт и крепеж деталей в нем осуществляется за счет зубцов, расположенных по длине вала, в то время как в опоясывающей его детали имеются пазы для всех этих зубцов. Основным достоинством данного типа является его большая прочность, однако особое внимание стоит уделить и тому факту, что при таком соединении у вала остается возможность перемещения по всей длине, опоясывающей детали в случае необходимости. Во многом этим и отличаются разъемные и неразъемные соединения. Чертеж таких крепежей всегда выполняется довольно просто, поэтому каждый сможет спокойно с ним разобраться.

Только подобное крепление редко можно встретить в быту, чаще всего оно наблюдается в машиностроении и на других типах производства. У шлицевого соединения имеется широкая классификация, которая включает в себя разделение на группы:

- по форме зубцов;

- по тому, какая нагрузка через них передается опоясывающей детали;

- по центрированию сопрягаемых деталей;

- по подвижности и т. д.

Как видите, это один из ярчайших примеров того, что некоторые типы разъемных соединений могут относиться сразу к двум большим группам, то есть и к подвижным, и к неподвижным.

Байонетное соединение

Вы уже узнали, что разъемным является соединение, которое позволяет вам при необходимости отсоединить детали, скрепляемые между собой. Байонетное соединение также является разъемным, и его можно встретить довольно часто.

Выглядит оно необычно – одна деталь имеет какой-либо выступ, а другая – особый паз, в который выступ не просто заходит, он крепится путем нажима и поворота, что делает соединение гораздо более прочным. Сферы применения байонетов очень разнообразны – от машиностроения и электроники, до кухонной бытовой техники и фотоаппаратов. Так что существует довольно высокая вероятность того, что вы уже сталкивались с таким вариантом крепежа.

Клеммовые соединения

К разъемным соединениям относятся и клеммовые – они служат для соединения вала со ступицей, но при этом происходит процесс довольно необычным образом. Дело в том, что у ступицы имеется один или два разреза, в которые вставляется болт или другой крепежный элемент. При его закреплении ступица стягивается, плотно прижимаясь к валу, находящемуся внутри нее. Это довольно простое соединение, которое используется довольно часто и во многих сферах деятельности.

Особенно стоит выделить тот факт, что в большинстве случаев подобные соединения, используемые для крепления вала и ступицы, - такие как шпоночное или шлицевое - позволяют вам крепить детали исключительно соосно. Однако клеммовый тип позволяет вам соединять их под различными углами, а также производить крепление на любом участке вала. Чертеж разъемного соединения подобного типа обязательно включает в себя обозначения всех этих важных моментов.

Конусное соединение

Данный тип соединения так же использует стягивание в качестве основной силы крепления, как и предыдущее. Однако на этот раз используется немного другой подход. Принцип действия его сложно объяснить на словах, так как ступица в данном случае является относительно сложным механизмом, имеющим несколько встроенных элементов, которые при повороте ключа в отверстиях, проделанных специально для этого в ступице, сужают главное отверстие, в которое вставляется вал.

Если такое объяснение вам не кажется понятным, то проще всего будет представить себе старую дрель со сменными сверлами – там используется именно такое конусное крепление. Вы вставляете специальный ключ, разводите в стороны крепящие элементы, вставляете нужное сверло и закрепляете его повторным поворотом ключа. Однако используется подобное соединение далеко не только в дрелях, но и во многих механизмах на производстве.

Профильное соединение

Ну и последнее популярное разъемное соединение – это профильное. Оно отличается от всех предыдущих тем, что не имеет ни шпонок, ни зубцов, ни резьбы, ни каких-либо еще крепежных элементов. Дело в том, что детали в данном случае крепятся путем совмещения их между собой так, чтобы в результате они образовывали общую неразрывную поверхность. Проще говоря, они крепятся так, чтобы плотно прилегать друг к другу, при этом образовывая прочное соединение.

Главным его достоинством является невероятная простота и полное отсутствие каких-либо сторонних элементов, которые вызывают в других типах крепления излишнюю концентрацию напряжения. Но у этого вида соединений имеются и свои недостатки, такие как высокое контактное напряжение или большое распространение силы.

Ранее нами было сказано, что в данной статье будут описаны виды разъемных и неразъемных соединений. И хоть первые при этом были упомянуты как главная тема материала, нам все же стоит рассмотреть и основные, самые популярные, неразъемные крепежи.

Неразъемные соединения

Соединений, которые невозможно разъединить с или без использования инструментов не так уж и много. В первую очередь стоит отметить сварное соединение, которое используется практически везде на производстве. Каждый может себе представить процесс сварки, для которого используется специальное устройство, сильно разогревающее метал обеих деталей в месте крепления. Затем при остывании этот металл смешивается, образуя сварной шов, который невозможно уже разъединить просто так – только путем уничтожения.

Другой тип, который функционирует довольно схоже с первым, это пайка. Для создания паяного соединения также необходимо специальное устройство – паяльник. Он подает специальный материал на место крепления, и этот материал имеет более низкую температуру плавления, за счет чего детали остаются нетронутыми, но они соединяются между собой за счет этого материала. Данный метод применяется тогда, когда детали нельзя деформировать, изменять, то есть сварка для них не подходит.

Если же речь не идет о работе с металлом, то тогда часто применяется клееное соединение – такой вид известен абсолютно всем людям, так как вы, вероятнее всего, хотя бы раз в жизни пользовались клеем, чтобы соединить две детали для получения единого неподвижного целого. Точно то же самое происходит и на производстве, только в гораздо больших масштабах.

Ну и еще одно неразъемное соединение, о котором стоит упомянуть – это крепление с помощью заклепок. Данный вид используется довольно редко и был популярен ранее. Суть его заключается в том, что в подготовленные в деталях отверстия вставляются также подготовленные заранее крепежные материалы, которые называются клепками. Затем происходит процесс заклепывания – клепки обрабатываются таким образом, чтобы они прочно соединяли детали между собой, и разнять их было уже невозможно. Однако вы можете себе представить, насколько затратным и трудоемким был такой процесс. Именно поэтому сейчас клепочное соединение используется крайне редко, а заклепки в современности гораздо чаще можно увидеть в качестве декоративных украшений на обуви, одежде и так далее.

Вот и все основные виды производственных соединений - как разъемных, так и неразъемных. Конечно, их имеется гораздо больше – особенно если говорить об устаревших видах, которые сейчас практически не используются. Также существуют и те крепежи, которые не сильно распространены, используются в конкретной области и не являются особо популярными, чтобы их упоминать отдельно. Но можно смело сказать, что даже этого количества соединений достаточно, чтобы на производстве иметь возможность выбрать именно то, которое бы больше всего подходило для той или иной задачи и давало максимальную прочность и идеальное выполнение всех требований.

fb.ru

Детали машин и основы конструирования

Звенья, образованные путем соединения деталей,есть в каждой машине. Практика конструирования выработала типовые конструктивные решения для соединений с использованием стандартных элементов и крепежных деталей. Поэтому соединения обычно представляют особый раздел курса.

В отношении возможности разборки соединения подразделяются на разъемные и неразъемные. Разъемные соединения являются временными и могут многократно разбираться и собираться без разрушения соединяемых деталей. Неразъемные соединения являются постоянными и не подлежат разборке и делаются составными только для того, чтобы облегчить их изготовление. Типичным примером неразъемных соединений являются заклепочныеи сварные.

Конструкция соединений во многом зависит от вида поверхности соприкосновения соединяемых деталей. В этом смысле соединения можно подразделить на охватывающиеи стыковыесразъемом по плоскости или, реже, по другой незамкнутой поверхности. К числу первых относится соединение вала со втулкой, («отверстием» – по терминологии учения о взаимозаменяемости). Их отличительной особенностью является замкнутая поверхность соприкосновения (чаще всего цилиндрическая или коническая, но может быть и более сложная). Этим способом две детали могут соединяться без помощи других дополнительных элементов, так как замкнутая поверхность обеспечивает удерживающую связь.

Для осуществления стыковых соединений обычно применяют дополнительные крепежные детали, сжимающие соединяемые детали по плоскости разъема.

Важной характеристикой соединения является степень относительной подвижности соединяемыхдеталей, иными словами, возможность относительного скольжения поверхностей соприкосновения. В том случае, когда относительное скольжение отсутствует, соединение называется неподвижным. Именно такие соединения служат для образования составных звеньев.

Если при работе машины на поверхностях соприкосновения звеньев происходит непрерывное скольжение (или качение), соединение образует кинематическую пару.

Возможно, однако, такое использование кинематических пар, когда при рабочем движении механизмов эти пары остаются неподвижными, а подвижность соединения используется только для сравнительно редких перемещений, связанных с управлением механизмом, или вызывается побочными движениями, возникающими вследствие несовершенства кинематической схемы, неточности выполнения звеньев и т.д. Такие неиспользуемые при рабочем движении механизма кинематические пары обычно называют подвижными соединениями и рассматривают в разделе «соединения». К ним относятся зубчатые (шлицевые) и шпоночные соединениявтех узлах, где предусмотрена возможность осевого перемещения вдоль зубцов или шпонки, во время которого это соединение выполняет функции поступательной пары.

Еще одна важная характеристика соединений – их герметичность(непроницаемость). Она имеет особое значение для соединений трубопроводов и резервуаров, находящихся под внутренним давлением или вакуумом. Когда в связи с высокой температурой илипри необходимости точно соблюдать проектные размеры применение эластичных уплотняющих прокладок недопустимо, герметичность может быть достигнута только повышением класса чистоты поверхности разъема и величины давления на ней. Стягивая детали с большим усилием, можно деформировать оставшиеся после обработки неровности и обеспечить более или менее сплошное прилегание соединяемых деталей, необходимое для герметичности. На рис. 1.1 приведена общая классификационная схема, где указаны названия наиболее распространенных типов соединений. Соединения, отнесенные к группе неподвижных или подвижных, чаще выполняют как неподвижные, но они могут применяться и в качестве подвижных при соответствующем выборе типа посадки и класса точности.

Рис. 1.1. Общая классификационная схема соединений

Не все из указанных на схеме соединений применяются одинаково широко. Многие из них имеют большое количество подтипов. Рассмотрим только важнейшие и наиболее интересные из них.

3ys.ru

Соединения деталей машин.

Соединения деталей машин

Понятия и определения соединений деталей машин

Каждая машина состоит из деталей, число которых зависит от сложности и размеров машины. Так автомобиль содержит около 16 000 деталей (включая двигатель), крупный карусельный станок имеет более 20 000 деталей и т.д.

Чтобы выполнять свои функции в машине детали соединяются между собой определенным образом, образуя подвижные и неподвижные соединения. Например, соединение коленчатого вала двигателя с шатуном, поршня с гильзой цилиндра (подвижные соединения). Соединение штока гидроцилиндра с поршнем, крышки разъемного подшипника с корпусом (неподвижное соединение).

Подвижные соединения определяют кинематику машины, а неподвижные – позволяют расчленить машину на отдельные блоки, элементы, детали.

Соединения состоят из соединительных деталей и прилегающих частей соединяемых деталей, форма которых подчинена задаче соединения. В отдельных конструкциях специальные соединительные детали могут отсутствовать.

С точки зрения общности расчетов все соединения делят на две большие группы: неразъемные и разъемные соединения.

Неразъемными называют соединения, которые невозможно разобрать без разрушения или повреждения деталей. К ним относятся заклепочные (клепаные), сварные, клеевые соединения, а также соединения с гарантированным натягом. Неразъемные соединения осуществляются силами молекулярного сцепления (сварка, пайка, склеивание) или механическими средствами (клепка, вальцевание, прессование).

Разъемными называют соединения, которые можно многократно собирать и разбирать без повреждения деталей. К разъемным относятся резьбовые, шпоночные и шлицевые соединения, штифтовые и клиновые соединения.

По форме сопрягаемых поверхностей соединения делят на плоское, цилиндрическое, коническое, сферическое, винтовое и т.д.

Выбор типа и вида соединения определяется условиями взаимодействия деталей, требованиями к прочности соединения, условиями работы, требованиями к надежности, долговечности и др.

***

Область применения различных соединений

Как уже указывалось выше, подвижные и неподвижные соединения деталей машин для различых узлов, агрегатов и механизмов подбираются с учетом наибольшей целесообразности - прочностных характеристик, особенностей монтажа, экономичности (стоимости изготовления и эксплуатации) и т. д.

Сварные соединения применяются обычно для соединения деталей, испытывающих значительные по мощности, но постоянные по направлению нагрузки. Получают сварные соединения при помощи сварочных аппаратов различных типов (электродуговая сварка, газосварка и т.д.). Сварные швы могут быть сплошными, прерывистыми, круговыми. Бывает так же точечная сварка; применяются т.н. "электрозаклепки", представляющие собой сварные швы, уложенные внутри отверстия одной из соединяемых деталей на поверхность другой детали.

Пайка, в общем, по технологии и характеристикам сходна со сваркой, но отличается тем, что для пайки применяются специальные составы (припои), как правило на основе олова, свинца и флюсовых добавок. Наиболее широко пайка применяется в радиотехнике, электронике, при соединении деталей гидравлических систем (пайка трубок и штуцеров) и т.д.

Заклепочное (клепаное) соединение применяется в случаях, когда соединяемые детали испытывают знакопеременные нагрузки малой и средней мощности (в том числе вибрации), или знакопеременные нагрузки большой мощности, исключающие работу на срез. Пример: рамы, корпуса, крепление несъемных облицовок и т.п.

Резьбовые соединения применяются повсеместно и являются наиболее распространенным видом соединения в технике. Суть резьбового соединения в применении пары дополнительных деталей, соединяющихся посредством вворачивания одной детали в другую по резьбе, и тем самым соединяющих основные детали. Надежность резьбового соединения обеспечивается за счет силы трения в витках резьбы. Коэффициент трения в правильно соединенных деталях должен превышать коэффициент сдвига основных деталей. Величина коэффициента трения зависит от момента затяжки резьбового соединения, размеров и свойств резьбовой пары. Наиболее распространенными элементами резьбовых соединений являются болты, винты, шпильки, гайки.

Шпоночные и шлицевые соединения применяются при соединении деталей совместного вращения. Чаще всего это валы и зубчатые колеса, валы и шкивы, валы и муфты, а так же валы и всевозможные рукоятки, толкатели и т.п. Шлицевое соединение обеспечивает передачу значительно большего момента, чем шпоночное и применяется в более нагруженных узлах.

Штифтовое соединение обеспечивает неподвижность и точную ориентацию деталей относительно друг друга и применяется, например, для обеспечения соосности отверстий в деталях разъемных корпусов (корпуса редукторов, коробок перемены передач и т.д.).

***

Требования к соединениям деталей машин

Проектирование соединений является очень ответственной задачей, поскольку большинство разрушений в машинах происходит именно в местах соединений.

К соединениям в зависимости от их назначения предъявляются требования прочности, плотности (герметичности) и жесткости.

При оценке прочности соединения стремятся приблизить его прочность к прочности соединяемых элементов, т. е. стремятся обеспечить равнопрочность конструкции.

Требование плотности является основным для сосудов и аппаратов, работающих под давлением. Уплотнение разъемного соединения достигается за счет:

- сильного сжатия достаточно качественно обработанных поверхностей;

- введения прокладок из легко деформируемого материала.

При этом рабочее удельное давление q в плоскости стыка должно лежать в пределах q = (1,5...4)p, где: p – внутренне давление жидкости в сосуде.

Экспериментальные исследования показали, что жесткость соединения во много раз меньше жесткости соединяемых элементов, а поскольку жесткость системы всегда меньше жесткости наименее жесткого элемента, то именно жесткость соединения определяет жесткость системы.

***

Классификация неразъемных соединений

k-a-t.ru

423800, Набережные Челны , база Партнер Плюс, тел. 8 800 100-58-94 (звонок бесплатный)