|

||||

|

|

звонок бесплатный

Наши сотрудники:

[email protected]

Екатерина - специалист по продаже а/м КАМАЗ

[email protected]

[email protected]

Техника в наличии

Тягач КАМАЗ 44108-6030-24

2014г, 6х6, Евро3, дв.КАМАЗ 300 л.с., КПП ZF9, бак 210л+350л, МКБ,МОБ,рестайлинг.

цена 2 220 000 руб.,

КАМАЗ 4308-6063-28(R4)

4х2,дв. Cummins ISB6.7e4 245л.с. (Е-4),КПП ZF6S1000, V кузова=39,7куб.м., спальное место, бак 210л, шк-пет,МКБ, ТНВД BOSCH, система нейтрализ. ОГ(AdBlue), тент, каркас, рестайлинг, внутр. размеры платформы 6112х2470х730 мм

цена 1 950 000 руб.,

Самосвал КАМАЗ 6520-057

2014г, 6х4,Евро3, дв.КАМАЗ 320 л.с., КПП ZF16, ТНВД ЯЗДА, бак 350л, г/п 20 тонн, V кузова =20 куб.м.,МКБ,МОБ, со спальным местом.

цена 2 700 000 руб.,

Самосвал 6522-027

2014, 6х6, дв.КАМАЗ 740.51,320 л.с., КПП ZF16,бак 350л, г/п 19 тонн,V кузова 12куб.м.,МКБ,МОБ,задняя разгрузка,обогрев платформы.

цена 3 190 000 руб.,

СУПЕР ЦЕНА

на АВТОМОБИЛИ КАМАЗ

| 43118-010-10 (дв.740.30-260 л.с.) | 2 220 000 |

| 43118-6033-24 (дв.740.55-300 л.с.) | 2 300 000 |

| 65117-029 (дв.740.30-260 л.с.) | 2 200 000 |

| 65117-6010-62 (дв.740.62-280 л.с.) | 2 350 000 |

| 44108 (дв.740.30-260 л.с.) | 2 160 000 |

| 44108-6030-24 (дв.740.55,рест.) | 2 200 000 |

| 65116-010-62 (дв.740.62-280 л.с.) | 1 880 000 |

| 6460 (дв.740.50-360 л.с.) | 2 180 000 |

| 45143-011-15 (дв.740.13-260л.с) | 2 180 000 |

| 65115 (дв.740.62-280 л.с.,рест.) | 2 190 000 |

| 65115 (дв.740.62-280 л.с.,3-х стор) | 2 295 000 |

| 6520 (дв.740.51-320 л.с.) | 2 610 000 |

| 6520 (дв.740.51-320 л.с.,сп.место) | 2 700 000 |

| 6522-027 (дв.740.51-320 л.с.,6х6) | 3 190 000 |

подробнее про услугу перегона можно прочесть здесь.

|

Нужны самосвалы? Обратите внимание на Ford-65513-02. |

КАМАЗы в лизинг

ООО «Старт Импэкс» имеет возможность поставки грузовой автотехники КАМАЗ, а так же спецтехники на шасси КАМАЗ в лизинг. Продажа грузовой техники по лизинговым схемам имеет определенные выгоды для покупателя грузовика. Рассрочка платежа, а так же то обстоятельство, что грузовики до полной выплаты лизинговых платежей находятся на балансе лизингодателя, и соответственно покупатель автомобиля не платит налогов на имущество. Мы готовы предложить любые модели бортовых автомобилей, тягачей и самосвалов по самым выгодным лизинговым схемам.Контактная информация.

г. Набережные Челны, Промкомзона-2, Автодорога №3, база «Партнер плюс».

тел/факс (8552) 388373.

Схема проезда

Обработка, мойка, разметка металла. Разметка металла

Разметка металлических заготовок. Работы по металлу

Разметка металлических заготовок

После того как металл выправлен и тщательно очищен, производится разметка той поверхности, которую предстоит обработать. По сути, разметка – это уже слесарная операция, но поскольку в ходе ее заготовка не подвергается непосредственно обработке, то правильнее будет считать ее подготовительной.

Что значит разметить заготовку? Это значит, нанести на заготовку разметочные линии, или риски, указывающие границы, до которых необходимо ее обрабатывать, чтобы она превратилась в руках слесаря в нужную деталь. Разметка – очень важный этап слесарной работы. Если деталь размечена неправильно, она просто не станет на свое место в том механизме, который ремонтирует слесарь.

Для того чтобы линии разметки прочно держались на металле и не стирались во время его обработки, поверхность, которую предстоит обрабатывать, нужно предварительно окрасить. Для этого лучше всего применять медный купорос: он хорошо держится на зачищенном металле – на тонком слое меди, который образуется на поверхности, риски хорошо заметны.

Можно для этой же цели применять краску или лак, разумеется тот, который сохнет быстро. Удобно работать также и с разведенным до густоты молока мелом, в который нужно добавить сиккатив или столярный клей для того, чтобы мел высыхал быстрее и держался на поверхности крепче. Во время окрашивания нужно растирать красящее вещество для того, чтобы оно ложилось по всей поверхности ровным слоем, без пятен.

Если заготовка большая, то красить следует только те места, на которые будут нанесены разметочные риски.

Часто бывает необходимо расширить отверстие в металле, нанести резьбу или сместить отверстие на несколько миллиметров в сторону, чтобы наметить его центр. В уже существующее отверстие или проем необходимо забить деревянный брусок либо планку с пластинкой из свинца, латуни, белой жести.

Прежде чем начать разметку заготовки, необходимо определить ее базу, то есть поверхность, от которой будут отсчитываться все необходимые размеры. Базовой считается та поверхность, которая определяет положение детали относительно других частей механизма.

Это могут быть отверстие, основание детали или какая-то иная поверхность. Иногда удобнее отсчитывать размеры детали от оси симметрии, в таких случаях она и принимается за базовую.

Разметка на плоскости выполняется в определенной последовательности: сначала нужно нанести горизонтальные линии, затем вертикальные и наклонные. Последними размечаются окружности, дуги и сопряжения – это дает возможность проконтролировать точность разметки прямых линий: сопряжения должны получиться плавными, а дуги – точно замкнуть прямые линии.

Научиться проводить точные линии чертилкой несложно, но лучше потренироваться, если делается это впервые. Чертилку во время проведения линии нужно все время прижимать к линейке или угольнику и не менять угол ее наклона, иначе она окажется непараллельной линейке. Наклонена чертилка должна быть в сторону от линейки. Проводить линию нужно движением на себя. Нельзя поводить линию дважды: попасть второй раз на ту же самую линию невозможно – в результате линия окажется двойной. Если качество нанесенной линии не устраивает самого слесаря, то ее следует закрасить и провести заново.

Для проведения перпендикулярных линий используют стальной угольник, к короткой стороне которого приварена под углом 90° небольшая металлическая пластина. Такой угольник называется двутавровым. Приложив его к боковой стороне разметочной плиты, можно проводить перпендикулярные линии с достаточно большой точностью (рис. 17).

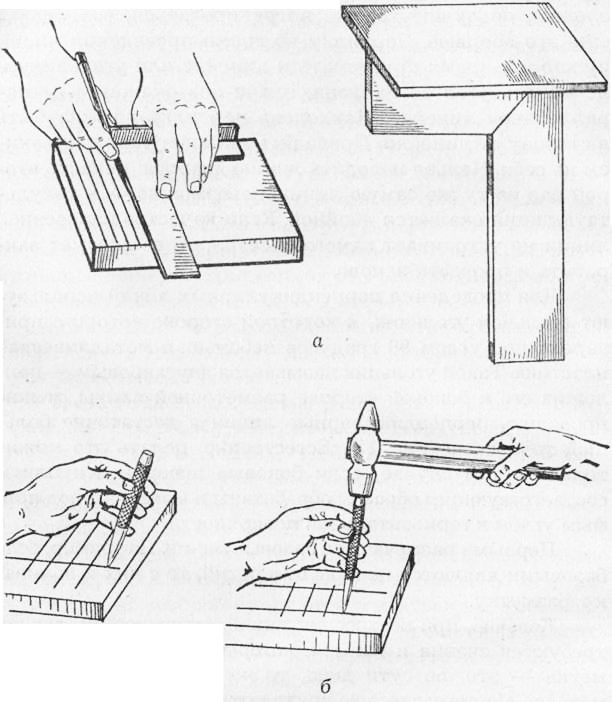

Рис. 17. Приемы разметки заготовок: а – слесарный угольник с пластиной и нанесение рисок с его помощью; б – накернивание разметочных рисок.

Естественно, делать это можно только в том случае, если боковые поверхности плиты соответствующим образом обработаны и выверены под прямым углом к горизонтальной поверхности.

Первыми размечаются базовые линии. Например, если базовыми являются центры отверстий, то с них и начинают разметку.

Конечно, при построении линий, окружностей, дуг потребуются знания и навыки, которые дает черчение; разметка – это, по сути дела, то же черчение, только на металле. Поэтому слесарю приходится на время становиться чертежником: делить отрезки пополам, проводить перпендикулярные и параллельные линии, строить углы и делить их пополам, делить окружность на равные части и т. д.

Гораздо более сложная задача встает перед слесарем, когда ему требуется разметить не одну плоскость, а всю деталь целиком, то есть сделать пространственную разметку заготовок. Здесь не обойтись без знания приемов и методов пространственного черчения. Главная проблема заключается в том, что размеченные плоскости должны быть все увязаны между собой.

Прежде всего нужно выбрать базовую поверхность детали, обычно за нее принимается та, которая содержит главные оси детали и к которой можно привязать наибольшее количество осей и плоскостей.

Детали, которые приходится порой изготавливать слесарю, слишком различны, чтобы рассказать, как размечается каждая из них. Да это и не нужно, достаточно помнить некоторые важные правила, которыми необходимо руководствоваться при выборе базовой поверхности:

– если у заготовки уже обработано несколько плоских поверхностей, базовой выбирают ту из них, которая больше по площади;

– если заготовка имеет наружную и внутреннюю поверхности и ни одна из них не обработана, за базовую принимается наружная поверхность;

– если у детали не требуется обрабатывать всю поверхность, то базовой должна стать та, которая не будет подвергаться обработке;

– если деталь имеет цилиндрическую форму, базовой нужно выбрать поверхность, параллельную оси цилиндра;

– если деталь имеет отверстия, за базовую принимается поверхность, параллельная оси отверстия.

Чтобы облегчить операцию разметки, деталь на разметочную плиту нужно установить таким образом, чтобы все ее поверхности были перпендикулярны к поверхности плиты или параллельны ей. Для этого можно использовать различные металлические предметы – прокладки, призмы, бруски, кубики, клинья и т. д.

Первыми необходимо наносить горизонтальные риски со всех четырех сторон заготовки (в некоторых случаях достаточно с двух противоположных сторон), после этого вертикальные риски, затем дуги, окружности, сопряжения, наклонные линии.

После того как риски нанесены, их необходимо накернить, то есть произвести операцию кернения.

Кернение рисок необходимо для того, чтобы они не стерлись, а также чтобы при сверлении отверстия сверло можно было точно установить по направлению его оси. Керн – это небольшое конусное углубление в поверхности металла, которое выполняется с помощью кернера. При операции кернения важно очень точно установить кернер на центр отверстия и при ударе по кернеру молотком не сместить его заостренный конец с нужной отметки. Чтобы этого добиться, нужно ставить кернер, сначала отклонив от себя, чтобы было хорошо видно, что его острие попало на отметку центра, а затем, быстро переведя его в перпендикулярное положение к поверхности, нанести по головке кернера удар молотком.

Керны нужно наносить на все разметочные риски по всей их длине на расстоянии 25–30 мм на длинных рисках и 10–15 мм на коротких. На криволинейных участках разметки (сопряжениях, закруглениях и т. д.) керны наносятся еще чаще – на расстоянии 5–10 мм друг от друга. Маленькие окружности достаточно накернивать в четырех взаимно перпендикулярных точках. Большие окружности нужно накернивать в 6–8 местах. Обязательно накерниваются все точки пересечений и сопряжений.

На этом подготовительные работы можно считать завершенными и следует переходить к выполнению непосредственно слесарных операций.

Поделитесь на страничкеСледующая глава >

tech.wikireading.ru

| Изготовить деталь из металла или починить бытовую технику можно, освоив основные приемы слесарной обработки металла: пайке, нарезанию резьбы, клепке, сверлению, гибке, правке, резке, рубке и разметке. Технология таких работ доступна каждому и не сложна. Разметка металла – это операция по нанесению на заготовку рисок (линий), которые определяют места и контуры детали согласно чертежу, подлежащие обработке. Разметка бывает пространственной (линии наносятся на нескольких поверхностях или в нескольких плоскостях) и плоскостной (если контуры находятся в одной плоскости). При плоскостной разметке линии наносят чертилкой. При разметке пространственной – чертилкой, которая закреплена в хомутике рейсмуса. Для нанесения кернов (углублений) на размеченных предварительно линиях предназначен кернер. Боек (ударная часть) инструмента для центрирования удара обладает сферической формой. Для точного кернения используют электрокернер или пружинный кернер. Циркуль нужен для того, чтобы проводить окружности, делить углы и наносить на заготовку линейные размеры. Детали размечают по образцу, шаблону и чертежу. Разметка по чертежу подразумевает нанесение осевых линий, после - вертикальных и горизонтальных, в конце – дуг, окружностей и наклонных линий. Контуры детали после этого накернивают. По шаблону применяют разметку при изготовлении множества одинаковых по размерам и форме деталей. На торцах цилиндрических деталей центры находят при помощи циркулей или центроискателей (угольник с линейкой, которая является биссектрисой прямого угла). Угольник нужно установить на торец и провести чертилкой линию, которая пройдет через центр, потом угольник поворачивают на угол 90е, проведя вторую линию. Центр находится на пересечении линий. Кернер-центроискатель применяют при небольшом диаметре изделий. Прижимая колокол к торцу изделия, накернивают центр, ударяя по головке молотком. Целесообразно предварительно покрасить поверхности, которые подлежат разметке, чтобы разметочные линии были видны лучше. При окрашивании необработанных поверхностей отливок цветных и черных металлов применяют мел, который разведен в воде, и столярный клей. Для обработанных поверхностей чугуна и стали - натирание поверхности порошком или медный купорос. Стальной и цветной прокат, драгоценные металлы окраске не подлежат, потому что разметочные линии видны хорошо. Для более четкого нанесения рисунка в отдельных случаях разметочные линии красят акварельной белой краской. Разметку нужно начинать с выбора базы, то есть плоскости или линии, от которых откладываются размеры. Если заготовка имеет обработанные поверхности, то за базы нужно принимать их. Симметричные детали позволяют принимать за базу центровые линии, оси симметрии. Дополнительное накернивание линий разметки в местах пересечения с другими линиями разметки и на концах производят для повышения качества. Очень важно при пространственной разметке важно выдержать взаимность расположения плоскостей, на которых производится разметка. Чертилку при разметке ведут вдоль линейки, прижимая ее к ней плотно. Для того чтобы чертилка к линейке приникала, ее нужно наклонить под углом 80° к поверхности с разметкой. Она должна быть наклонена под таким же углом по направлению своего движения. Наклон чертилки в процессе проведения риски меняться не должен, потому что линию вы проведете только один раз. Неправильно проведенную линию можно закрасить и вновь провести. Усилие при вычерчивании циркулем окружностей нужно прилагать к ножке, выставленной в центр. Если усилие прикладывать к той ножке, которая чертит окружность, то циркуль может сместиться. Часто при разметке появляется необходимость разделить окружность на какое-либо количество равных частей. |

rabotapoderevu.ru

Разметка металлических заготовок - Разметка

Разметка металлических заготовок

Разметка металлических заготовок Категория:

Разметка

Разметка металлических заготовок

Разметка металлических заготовок После того как металл выправлен, очищен и тщательно вымыт, производится разметка той поверхности, которую предстоит обработать. По сути, разметка — это уже слесарная операция, но поскольку в ходе ее заготовка не подвергается непосредственно обработке, то правильнее будет считать ее подготовительной операцией.

Что значит разметить заготовку? Это значит, нанести на заготовку разметочные линии или риски, указывающие границы, до которых необходимо ее обрабатывать, чтобы она превратилась в руках слесаря в необходимую “ему деталь. Разметка — очень важный этап слесарной работы. Если деталь размечена неправильно, она просто не встанет на свое место в том механизме, который ремонтирует слесарь.

Для того чтобы линии разметки прочно держались на металле и не стирались во время его обработки, поверхность, которую предстоит обрабатывать, нужно предварительно окрасить. Для этого лучше всего применять медный купорос, он хорошо держится на зачищенном металле — на тонком слое меди, который образуется на поверхности, риски хорошо заметны.

Можно для этой же цели применять краску или лак, разумеется тот, который сохнет быстро. Удобно работать также и с разведенным до густоты молока мелом, в который нужно добавить сиккатив или столярный клей для того, чтобы мел высыхал быстрее и держался на поверхности крепче. Во время окрашивания нужно растирать красящее вещество для того, чтобы оно ложилось по всей поверхности ровным слоем, без пятен.

Если заготовка большая, то наносить окрашивающий слой следует только на те места, на которые будут нанесены разметочные риски.

Часто бывает необходимо расширить отверстие в металле, нанести резьбу, или сместить отверстие на несколько миллиметров в сторону. Чтобы наметить центр отверстия. В уже существующее отверстие или проем необходимо забить дерецянный брусок или планку с пластинкой из свинца, латуни или белой жести.

Прежде чем начать разметку заготовки, необходимо определить так называемую базу заготовки, то есть поверхность, от которой будут отсчитываться все необходимые размеры. Базовой считается, как правило, та поверхность, которая определяет положение детали относительно других частей механизма.

Это может быть отверстие, основание детали или какая-то иная поверхность. Иногда удобнее отсчитывать размеры детали от ее оси симметрии, в таких случаях она и принимается за базовую.

Разметка на плоскости выполняется в определенной последовательности: сначала нужно нанести горизонтальные линии, затем — вертикальные и наклонные. Последними размечаются окружности, дуги и сопряжения — это даст возможность проконтролировать точность разметки прямых линий: сопряжения должны получиться плавными, а дуги — точно замкнуть прямые линии.

Научиться проводить точные линии чертилкой несложно, но лучше все же потренироваться, если делаешь это впервые. Чертилку во время проведения линии нужно все время прижимать к линейке или угольнику и не менять угол ее наклона, иначе она окажется не параллельной линейке. Наклонена чертилка должна быть в сторону от линейки. Проводить линию нужно движением на себя. Нельзя поводить линию дважды: попасть второй раз на ту же самую линию невозможно — в результате линия окажется двойной. Если качество нанесенной линии не устраивает самого слесаря, то ее следует закрасить и провести заново.

Для проведения перпендикулярных линий используют стальной угольник, к короткой стороне которого приварена под углом 90 градусов небольшая металлическая пластина. Такой угольник называется двутавровым — приложив его к боковой стороне разметочной плиты, можно проводить перпендикулярные линии с достаточно большой точностью (рис. 1). Естественно, делать это можно только в том случае, если боковые поверхности плиты соответствующим образом обработаны и выверены под прямым углом к горизонтальной поверхности.

Первыми размечаются базовые линии. Например, если базовыми являются центры отверстий, то с них и начинают разметку.

Конечно, при построении линий, окружностей, дуг потребуются знания и навыки, которые дает черчение; разметка — это, по сути дела, то же черчение, только на металле. Поэтому слесарю приходится на время становиться чертежником: делить отрезки пополам, проводить перпендикулярные и параллельные линии, строить углы и делить их пополам, делить окружность на равные части и т. д.

Гораздо более сложная задача встает перед слесарем, когда ему требуется разметить не одну плоскость, а всю деталь целиком, то есть сделать пространственную разметку заготовок. Здесь не обойтись без знания приемов и методов пространственного черчения. Главная проблема заключается в том, что размеченные плоскости должны быть все увязаны между собой. Прежде всего нужно выбрать базовую поверхность, обычно за нее принимается та из поверхностей детали, которая содержит главные оси детали и к которой можно привязать наибольшее количество осей и плоскостей.

Рис. 13. Приемы разметки заготовок: а — слесарный угольник с полкой и нанесение рисок с его помощью; б — накернивание разметочных рисок

Детали, которые приходится порой изготавливать слесарю, слишком различны, чтобы рассказать, как размечается каждая из них. Да это и не нужно — достаточно помнить некоторые важные правила, которыми необходимо руководствоваться при выборе базовой поверхности:— если у заготовки уже обработано несколько плоских поверхностей, базовой выбирают ту из них, которая больше по площади;— если заготовка имеет наружную и внутреннюю поверхности и ни одна из них не обработана, за базовую принимается наружная поверхность;— если у детали не требуется обрабатывать всю поверхность, базовой должна стать та поверхность, которая не будет подвергаться обработке;— если деталь имеет цилиндрическую форму, базовой нужно выбрать поверхность, параллельную оси цилиндра;— если деталь имеет отверстия, за базовую принимается поверхность, параллельная оси отверстия.

Чтобы облегчить операцию разметки, деталь на разметочную плиту нужно установить таким образом, чтобы все ее поверхности были перпендикулярны или параллельны поверхности плиты. Для этого можно использовать различные металлические предметы — прокладки, призмы, бруски, кубики, клинья и т. д.

Первыми необходимо наносить горизонтальные риски со всех четырех сторон заготовки (в некоторых случаях достаточно наносить риски с двух противоположных сторон), после этого — вертикальные риски, затем — дуги, окружности, сопряжения, наклонные линии.

После того как риски нанесены, их необходимо на-кернить, то есть произвести операцию кернения.

Кернение рисок необходимо для того, чтобы они не стерлись, а также для того, чтобы при сверлении отверстий сверло можно было точно установить по направлению оси отверстия. Керн — это небольшое конусное углубление в поверхности металла, которое выполняется с помощью кернера. При выполнении операции кернения важно очень точно установить кернер на центр отверстия и при ударе по кернеру молотком не сместить его заостренный конец с нужной отметки. Чтобы этого добиться, нужно ставить кернер сначала наклонив от себя, чтобы хорошо было видно, что его острие попало на отметку центра, а затем, быстро переведя его в перпендикулярное положение к поверхности, нанести по головке кернера удар молотком.

Керны нужно наносить на все разметочные риски по всей их длине на расстоянии 25-30 мм на длинных рисках и 10-15 мм — на коротких. На криволинейных участках разметки (сопряжениях, закруглениях и т. д.) керны наносятся еще чаще — на расстоянии 5-10 мм друг от друга. Маленькие окружности достаточно накернивать в четырех взаимно перпендикулярных точках. Большие окружности нужно накернивать в 6-8 местах. Обязательно накерниваются все точки пересечений и сопряжений.

На этом подготовительные работы можно считать завершенными и переходить к выполнению непосредственно слесарных операций.

Читать далее:

Гибка полосовой стали

Статьи по теме:

pereosnastka.ru

Разметка изделий и заготовок из металла: инструмент, способы, правила

При производстве изделий из металла исходный материал — отливки, листовой и профильный прокат — не соответствует по размерам и форме чертежу конструктора. Чтобы отрезать лишний металл, высверлить, отштамповать, сварить или другим образом обработать заготовку, на нее наносят ключевые точки чертежа. Применяясь к этим точкам и линиям, и проводят обработку.

Разметка изделий из металла

Основное понятие и типы разметки

Как правило, размечают уникальные детали и изделия, производимые малыми и сверхмалыми сериями. Для крупносерийного и массового производства заготовки не размечают, вместо этого используют специальную оснастку и управляющие программы.

Что такое разметка

Операция нанесения размеров и формы изделия на заготовки называют разметкой. Цель операции — обозначить места, в которых следует обрабатывать деталь, и границы этих действий: точки сверления, линии загиба, линии сварных швов, обозначение маркировки и т.п.

Разметку производят точками, которые называют кернами и линиями, которые называют рисками.

Риски процарапываются в поверхности металла острым инструментом или наносятся маркером. Керны набиваются специальным инструментом — кернером.

Определение разметки

Определение разметки  Инструменты для разметки

Инструменты для разметки По способу выполнения различают такие виды разметки, как:

- Ручная. Ее делают слесари.

- Механизированная. Выполняется с использованием средств механизации и автоматизации.

По поверхности нанесения различают

- Поверхностная. Наносится на поверхность заготовки в одной плоскости и не связана с линиями и точками разметок, наносимых на другие плоскости.

- Пространственная. Проводится в единой трехмерной системе координат.

Замечания по правке и разметке для тонколистового металла

Выбор между поверхностной и пространственной разметкой определяется, прежде всего, сложностью пространственной конфигурации детали.

Требования к разметке

Слесарная разметка должна отвечать следующим требованиям:

- точно передавать ключевые размеры чертежа;

- быть ясно видимой;

- не стираться и не смазываться в ходе операций механической и термической обработки;

- не ухудшать внешний вид готового изделия.

Разметка деталей должна проводиться качественным инвентарным инструментом и приспособлениями, подлежащими периодической поверке.

Нанесение рисок

Стандарт регламентирует порядок нанесения разметочных линий:

- горизонтальные;

- вертикальные;

- наклонные;

- криволинейные.

Нанесение криволинейных элементов после прямолинейных дает еще одну возможность проверить их точность. Дуги должны замыкать прямые, сопряжение должно быть гладким.

Прямые риски проводят хорошо заточенной чертилкой, без отрыва за один прием. Чертилку при этом наклоняют в сторону от линейки или угольника, чтобы не вносить искажений.

Параллельные прямые чертят, используя угольник и перемещая его вдоль опорной линейки на требуемую дистанцию.

Нанесение взаимно перпендикулярных и параллельных рисок

Нанесение взаимно перпендикулярных и параллельных рисок  Нанесение рисок под углом друг к другу

Нанесение рисок под углом друг к другу Если в заготовке уже есть отверстия, то для привязки разметочный линий к ним применяют специальный инструмент — центроискатель.

Для того чтобы разметить наклонные линии, используют разметочный транспортир с шарнирной линейкой, закрепленной в его нулевой точке.

Для особо точной разметки в слесарном деле применяют штангенциркули. Они позволяют измерять расстояния и процарапывать риски с точностью до сотых долей миллиметра.

Накернивание разметочных линий

Для того чтобы точнее провести риску, в ее начале и в конце ставят керны. Это позволяет визуально контролировать положение линейки во время прочерчивания.

На рисках большой протяженности вспомогательные керны ставятся также и через каждые 5-15 см.

Линии окружностей накернивают в четырех точках — концах перпендикулярных диаметров.

Если размечают уже обработанные поверхности, то кернение применяют только в начале и конце рисок.

Накернивание разметочных линий

После чистовой обработки риски продлевают на боковые поверхности и ставят керны уже на них.

Приемы разметки

В слесарном деле применяют следующие приемы:

- По шаблону. Используется в случае мелкосерийного производства. Шаблон изготавливают из металлопроката, всю партию размечают (или даже обрабатывают) через единожды размеченные прорези и отверстия в этом листе. Для деталей сложной формы может быть сделано несколько шаблонов для разных плоскостей.

- По образцу. Размеры переносят с детали — образца. Применяется при изготовлении новой детали взамен сломанной.

- По месту. Используется при производстве сложных многокомпонентных изделий и конструкций. Заготовки размещаются на плоскости или в пространстве в том порядке, в котором они входят в конечное изделие и размечаются совместно.

- Карандашом (или маркером). Используется для заготовок из сплавов алюминия, чтобы чертилка не разрушала пассированный защитный слой.

- Точная. Делается теми же методами, но применяются измерительные и разметочные инструменты особой точности.

Приемы выполнения разметки металлических деталей

Выбор приемов проводят в соответствии с конструкторскими и технологическими указаниями.

Брак при разметке

Прежде всего, при разметке всплывает брак, допущенный на предыдущих стадиях изготовления. Продукция заготовительных участков или цехов, а также материалы, приобретенные на других предприятиях, обнаруживают:

- нарушение размеров

- искажение формы

- коробление.

Такие отливки или прокат дальнейшим разметочным операциям не подлежат, а возвращаются в подразделение или организацию, допустившую брак, для его исправления.

На этапе собственно разметки брак может быть вызван следующими факторами:

- Неточность чертежа. Слесарь, не задумываясь, отображает неправильные размеры на детали, и в ходе дальнейшей обработки выходит бракованная продукция.

- Неточность или неисправность инструментов. Все разметочные инструменты подлежат обязательной периодической поверке в метрологической службе предприятия или в авторизованном метрологическом центре.

- Неправильное использование инструмента или вспомогательных разметочных принадлежностей. Известны случаи, когда вместо мерных калиброванных подкладок для выставления уровня использовались обычные подкладки. В этом случае также возможна ошибочное нанесение углов и уклонов.

- Неточность установки заготовки на разметочный стол или плазу. Приводят к перекосам при откладывании размеров, нарушению параллельности и соосности.

- Неправильный выбор базовых плоскостей. Возможно также, что часть размеров наносилась от базовых плоскостей, а часть — от черновых поверхностей заготовки.

Брак при разметке

Отдельно в ряду причин брака стоят ошибки разметчика. К ним относится:

- Неправильно прочитанный чертеж. Возможно нанесение радиуса вместо диаметра и наоборот, неточное нанесение центров отверстий относительно центровых рисок и т.п. В случае возникновения затруднений слесарь обязан обратиться за разъяснениями к бригадиру или мастеру.

- Неаккуратность и невнимательность при кернении и нанесении линий.

Человеческий фактор, к сожалению, является наиболее распространенной причиной разметочного брака.

Халатность может допустить как сам слесарь, так и его руководители, не поверившие вовремя инструмент или выдавшие неподходящие разметочные приспособления.

Обычно разметочные операции поручают наиболее опытным и ответственным работникам, рассчитывая на то, что они не будут механически переносить размеры с чертежа на заготовку, а отнесутся к делу вдумчиво и вовремя заметят и устранят причины возможного брака самостоятельно или обратившись к своим руководителям.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

stankiexpert.ru

Разметка. Инструменты для разметки. . Слесарное дело |

Разметка

Разметка — это операция по нанесению на поверхность заготовки линий (рисок), определяющих контуры изготавливаемой детали, являющаяся частью некоторых технологических операций. Несмотря на большие затраты ручного высококвалифицированного труда, разметка используется достаточно широко, в том числе на предприятиях массового производства. Обычно разметочные работы не контролируются, поэтому допущенные при их выполнении ошибки выявляются в большинстве случаев в готовых деталях. Исправить такие ошибки достаточно сложно, а иногда просто невозможно. В зависимости от особенностей технологического процесса различают плоскостную и пространственную разметки.

Плоскостную разметку применяют при обработке листового материала и профильного проката, а также деталей, на которые разметочные риски наносят в одной плоскости.

Пространственная разметка — это нанесение рисок на поверхностях заготовки, связанных между собой взаимным расположением.

В зависимости от способа нанесения контура на поверхность заготовки применяют различные инструменты, многие из которых используются и для пространственной, и для плоскостной разметки. Некоторые различия существуют лишь в наборе разметочных приспособлений, который значительно шире при пространственной разметке.

Инструменты, приспособления и материалы, применяемые при разметке

Чертилки являются наиболее простым инструментом для нанесения контура детали на поверхность заготовки и представляют собой стержень с заостренным концом рабочей части. Изготавливают чертилки из инструментальных углеродистых сталей марок У10А и У12А в двух вариантах: односторонние (рис. 2.1, а, б) и двусторонние (рис. 2.1, в, г). Чертилки изготавливают длиной 10… 120 мм. Рабочая часть чертилки закаливается на длине 20… 30 мм до твердости HRC 58…60 и затачивается под углом 15…20°. Риски на поверхность детали наносят чертилкой, используя масштабную линейку, шаблон или образец.

Рейсмас используют для нанесения рисок на вертикальной плоскости заготовки (рис. 2.2). Он представляет собой чертилку 2, закрепленную на вертикальной стойке, установленной на массивном основании. При необходимости нанесения рисок с более высокой точностью используют инструмент со шкалой — штангенрейсмас (см. рис. 1.13, г). Для установки рейсмаса на заданный размер можно использовать блоки концевых мер длины, а если не требуется очень высокая точность разметки, то используют вертикальную масштабную линейку 1 (см. рис. 2.2).

Разметочные циркули применяют для нанесения дуг окружностей и деления отрезков и углов на равные части (рис. 2.3). Разметочные циркули изготавливают в двух вариантах: простой (рис. 2.3, а), позволяющий фиксировать положение ножек после их установки на размер, и пружинный (рис. 2.3, б), применяемый для более точной установки размера. Для разметки контуров ответственных деталей используют разметочный штангенциркуль (см. рис. 1.13, б).

Для того чтобы разметочные риски были четко видны на размеченной поверхности, на них наносят точечные углубления — керны, которые наносятся специальным инструментом — кернером.

Кернеры (рис. 2.4) изготавливают из инструментальной стали У7А. Твердость на длине рабочей части (15… 30 мм) должна быть HRC 52… 57. В ряде случаев применяют кернеры специальной конструкции. Так, например для нанесения керновых углублений при делении окружности на равные части целесообразно использовать кернер, предложенный Ю. В. Козловским (рис. 2.5), который позволяет значительно повысить производительность и точность при их нанесении. Внутри корпуса 1 кернера располагается пружина 13 и боек 2. К корпусу с помощью пружины 5 и винтов 12 и 14 крепятся ножки 6 к. 11, которые благодаря гайке 7 могут одновременно перемещаться, обеспечивая настройку на заданный размер. Сменные иглы 9 и 10 крепятся к ножкам при помощи гаек 8. При настройке кернера положение бойка с ударной головкой 3 фиксируется резьбовой втулкой 4.

Разметку с использованием этого кернера осуществляют в такой последовательности:

• острие игл 9 и 10 устанавливают в риску предварительно проведенной на заготовке окружности;

• наносят удар по ударной головке 3, производя кернение первой точки;

• корпус кернера поворачивают вокруг одной из игл до тех пор, пока вторая игла не совпадет с размеченной окружностью, вновь наносят удар по ударной головке 3. Операцию повторяют до тех пор, пока вся окружность не будет поделена на равные части. При этом точность разметки увеличивается, так как благодаря использованию игл настройку кернера на заданный размер можно осуществлять с использованием блока концевых мер длины.

При необходимости кернения центровых отверстий на торцах валов удобно пользоваться специальным приспособлением для кернения — колоколом (рис. 2.6, о). Это приспособление позволяет наносить кер- новые углубления на центрах торцевых поверхностей валов без их предварительной разметки.

Для этих же целей можно использовать угольник-центроискатель (рис. 2.6, б, в), состоящий из угольника 1 с прикрепленной к нему линейкой 2, кромка которой делит прямой угол пополам. Для определения центра инструмент укладывают на торец детали так, чтобы внутренние полки угольника касались ее цилиндрической поверхности и проводят чертилкой линию вдоль линейки. Затем центроискатель поворачивают на произвольный угол и проводят вторую риску. Пересечение нанесенных на торец детали линий определит положение ее центра.

Довольно часто для отыскания центров на торцах цилиндрических деталей применяют центроискателъ-транспортир (рис. 2.6, г), который состоит из линейки 2, скрепленной с угольником 3. Транспортир 4 можно перемещать по линейке 2 и фиксировать в нужном положении при помощи стопорного винта 1. Транспортир накладывают на торцевую поверхность вала так, чтобы боковые полки угольника касались цилиндрической поверхности вала. Линейка при этом проходит через центр торца вала. Устанавливая транспортир в двух положениях на пересечении рисок, определяют центр торца вала. Если требуется выполнить отверстие, расположенное на некотором расстоянии от центра вала и под определенным углом, пользуются транспортиром, перемещая его относительно линейки на заданную величину и поворачивая на необходимый угол. В точке пересечения линейки и основания транспортира накернивают центр будущего отверстия, имеющего смещение относительно оси вала.

Упростить процесс кернения позволяет применение автоматического механического кернера (рис. 2.7), состоящего из корпуса, собранного из трех частей: 3, 5, 6. В корпусе помещены две пружины 7 и 11, стержень 2 с кернером 1, ударник 8 со смещающимся сухарем 10 и плоская пружина 4. Кернение осуществляется нажатием на заготовку острием кернера, при этом внутренний конец стержня 2 упирается в сухарь, в результате чего ударник перемещается вверх и сжимает пружину 7. Упираясь в ребро заплечика 9, сухарь сдвигается в сторону и его кромка сходит со стержня 2. В этот момент ударник под действием силы сжатой пружины наносит по концу стержня с кернером сильный удар, после чего пружина 11 восстанавливает нормальное положение кернера. Применение такого кернера не требует использования специального ударного инструмента — молотка, что существенно упрощает работу по нанесению керновых углублений.

Для механизации разметочных работ может быть использован электрический кернер (рис. 2.8), который состоит из корпуса 8, пружин 4 и 7, ударника 6, катушки 5 с обмоткой из лакированной проволоки, стержня 2 с кернером 3 и электропроводки. При нажатии установленного на разметочной риске острия кернера, электрическая цепь 9 замыкается и ток проходит через катушку, создавая магнитное поле. Ударник при этом мгновенно втягивается в катушку и наносит удар по стержню с кернером. Во время переноса кернера в другую точку пружина 4 размыкает цепь, а пружина 7 возвращает ударник в исходное положение.

Для точного кернения применяют специальные кернеры (рис. 2.9). Кернер, изображенный на рис. 2.9, а, представляет собой стойку 3 с кернером 2. Углубления рисок перед кернением смазывают маслом, кернер ножками 5, закрепленными в подставке /, устанавливают на пересекающиеся риски детали так, чтобы две ножки, расположенные на одной прямой, попали в одну риску, а третья ножка — в риску, перпендикулярную первой. Тогда кернер точно попадет в точку пересечения рисок. Винт 4 предохраняет кернер от проворачивания и выпадания из корпуса.

Другая конструкция кернера того же назначения приведена на рис. 2.9, б. От предыдущей конструкции этот кернер отличается тем, что удар по керну производится специальным грузом 6, который при ударе упирается в буртик кернера.

В качестве ударного инструмента при выполнении керновых углублений используют слесарный молоток, который должен иметь небольшой вес. В зависимости от того, насколько глубоко должно быть керновое углубление, применяют молотки массой от 50 до 200 г.

При выполнении пространственной разметки необходимо применение ряда приспособлений, которые позволяли бы выставлять размечаемую деталь в определенном положении и кантовать (перевертывать) ее в процессе разметки.

Для этих целей при пространственной разметке используют разметочные плиты, призмы, угольники, разметочные ящики, разметочные клинья, домкраты.

Разметочные плиты (рис. 2.10) отливают из серого чугуна, их рабочие поверхности должны быть точно обработаны. На верхней плоскости больших разметочных плит строгают продольные и поперечные канавки небольшой глубины, разделяя поверхность плиты на квадратные участки. Устанавливают разметочные плиты на специальных подставках и тумбах (рис. 2.10, а) с ящиками для хранения разметочных инструментов и приспособлений. Разметочные плиты небольшого размера располагают на столах (рис. 2.10, б).

Рабочие поверхности разметочной плиты не должны иметь значительных отклонений от плоскости. Величина этих отклонений зависит от размеров плиты и приводится в соответствующих справочниках.

Призмы разметочные (рис. 2.11) изготавливают с одной и двумя призматическими выемками. По точности различают призмы нормальной и повышенной точности. Призмы нормальной точности изготавливают из сталей марок ХГ и X или из углеродистой инструментальной стали марки У12. Твердость рабочих поверхностей призм должна быть не менее HRC 56. Призмы повышенной точности изготавливают из серого чугуна марки СЧ15-23.

При разметке ступенчатых валов применяют призмы с винтовой опорой (рис. 2.12) и призмы с подвижными щечками, или регулируемые призмы (рис. 2.13).

Угольники с полкой (рис. 2.14) применяют как для плоскостной, так и для пространственной разметки. При плоскостной разметке угольники используют для проведения рисок, параллельных одной из сторон заготовки (если эта сторона предварительно обработана), и для нанесения рисок в вертикальной плоскости. Во втором случае полку разметочного угольника устанавливают на разметочной плите. При пространственной разметке угольник используют для выверки положения деталей в разметочном приспособлении в вертикальной плоскости. В этом случае также применяют разметочный угольник с полкой.

Разметочные ящики (рис. 2.15) применяют для установки на них при разметке заготовок сложной формы. Они представляют собой пустотелый параллелепипед с выполненными на его поверхностях отверстиями для закрепления заготовок. При больших размерах разметочных ящиков с целью увеличения жесткости конструкции во внутренней их полости выполняют перегородки.

Разметочные клинья (рис. 2.16) применяют при необходимости регулирования положения размечаемой заготовки по высоте в незначительных пределах.

Домкраты (рис. 2.17) используют так же, как и регулируемые клинья для регулировки и выверки положения размечаемой заготовки по высоте, если деталь имеет достаточно большую массу. Опора домкрата, на которую устанавливают размечаемую заготовку, может быть шаровой (рис. 2.17, а) или призматической (рис.2.17, б).

Для того чтобы разметочные риски были четко видны на поверхности размечаемой заготовки, эту поверхность следует окрасить, т. е. покрыть составом, цвет которого контрастен цвету материала размечаемой заготовки. Для окрашивания размечаемых поверхностей используют специальные составы.

Материалы для окрашивания поверхностей выбирают в зависимости от материала заготовки, которая подвергается разметке, и от состояния размечаемой поверхности. Для окрашивания размечаемых поверхностей используют: раствор мела в воде с добавлением столярного клея, обеспечивающего надежное сцепление красящего состава с поверхностью размечаемой заготовки, и сиккатива, способствующего быстрому высыханию этого состава; медный купорос, представляющий собой сернокислую медь и в результате происходящих химических реакций обеспечивающий образование на поверхности заготовки тонкого и прочного слоя меди; быстросохнущие краски и эмали.

Выбор красящего состава для нанесения на поверхность заготовки зависит от материала заготовки и состояния размечаемой поверхности. Необработанные поверхности заготовок, полученных методом литья или ковки, окрашивают при помощи сухого мела или раствора мела в воде. Обработанные механическим путем (предварительное опиливание, строгание, фрезерование и др.) поверхности заготовок окрашивают раствором медного купороса. Медный купорос может быть применен только в тех случаях, когда заготовки выполнены из черного металла, так как между цветными металлами и медным купоросом не происходит химической реакции с осаждением меди на поверхности заготовки.

Заготовки из медных, алюминиевых и титановых сплавов с предварительно обработанными поверхностями окрашивают, используя быстросохнущие лаки и краски.

dlja-mashinostroitelja.info

Правка, очистка и разметка металла

Правка металла

Правка – это исправление геометрических дефектов листового материала, сортового проката, а также полученных из них заготовок и формы готовых изделий. Металлические листы могут иметь довольно значительные отклонения от правильной формы: волнистость в продольном и поперечном направлениях, серповидность, местные выпуклости и впадины и др. Сортовой прокат (уголок, швеллер, двутавр и т.д) может быть искривлен по длине или по винтовой линии. Причин такого рода дефектов много:— нарушения технологии на листопрокатных заводах;— неправильное хранение;— небрежно выполненные погрузочно-разгрузочные и транспортные операции.

Однако не зависимо от причин, вызвавших образование дефекта формы, листы и сортовой прокат не должны запускаться в производство, если они не отвечают требованиям, предъявляемым к форме заготовок. Отклонения от требований больше допустимых затрудняют обеспечение требуемого уровня качества при выполнении последующих технологических операций и поэтому должны быть устранены правкой.

Различают правку:— ручную;— машинную.

Ручную правку в современном котельном производстве практически не применяют.

Машинную правку производят на правильных машинах.

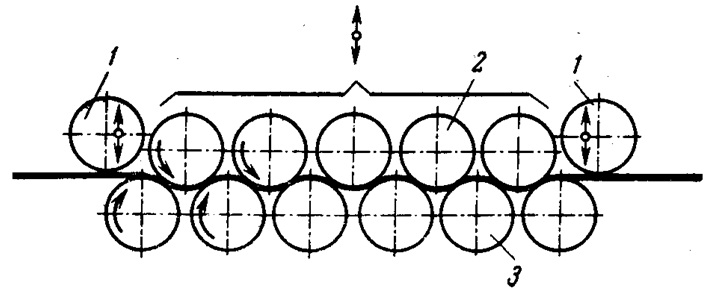

Принцип многовалковой правильной машины показан на рисунке. Верхние и нижние валки машины расположены в шахматном порядке и настроены таким образом, что лист при движении между ними испытывает многократный заранее установленный изгиб в ту или иную сторону. Первый и последний ролики являются направляющими и имеют индивидуальную настройку. Скорость холодной правки стальных листов (скорость продвижения листа между валками правильной машины) зависит от толщины и ширины листа.

Принцип многовалковой правильной машины показан на рисунке. Верхние и нижние валки машины расположены в шахматном порядке и настроены таким образом, что лист при движении между ними испытывает многократный заранее установленный изгиб в ту или иную сторону. Первый и последний ролики являются направляющими и имеют индивидуальную настройку. Скорость холодной правки стальных листов (скорость продвижения листа между валками правильной машины) зависит от толщины и ширины листа. Для листов с пределом прочности 400-600 МПа она соответствует данным, приведенным в таблице.

Для листов с пределом прочности 400-600 МПа она соответствует данным, приведенным в таблице. Скорость правки в зависимости от размеров листов

| толщина | ширина | |

| 1-4 | 500-2000 | 0,3-1,5 |

| 4-10 | 500-1500 | 0,15-0,3 |

| 10-20 | 1500-2500 | 0,1-0,15 |

| 20-50 | 2000-4000 | 0,06-0,1 |

Правка на листоправильной машине происходит следующим образом: конец листа заводят между валками, после чего весь верхний ряд валков опускают в рабочее положение, включают привод вращения и пропускают лист через валки, затем меняют направление вращения валков на обратное (включают реверс) и пропускают лист между валками в другую сторону. Такое возвратно-поступательное перемещение обычно повторяют 5-6 раз. Лучшим режимом правки является такой, при котором эффект достигается при минимальном числе пропусков.

Для сравнительно толстого металла правка осуществляется на правильно-гибочных прессах. Выправляемый профиль располагают на две опоры (ролики) и деформируют его пуансоном пресса. Расстояние между опорами, ход и давление пуансона регулируют в зависимости от толщины и свойств материала листа и размеров исправляемого дефекта. Для проката относительно больших толщин, а также для изготовленного из углеродистых и легированных сталей с повышенной упругостью применяют правку с нагревом с целью повышения пластичности металла в процессе правки. Правку начинают при температуре 900-1000°С и прекращают при температуре не ниже 700°С. Нагрев обычно осуществляют в нагревательных печах. Следует обеспечивать медленное охлаждение, позволяющее надежно выправить заготовку, избежать закалки, коробления и образования трещин в металле.

Контролируется правка по стреле прогиба, которая не должна превышать 1-2 мм на 1 м листа. На листе замеряют зазор между поставленной на ребро металлической метровой линейкой и контролируемой поверхностью.

Трубы, предназначенные для изготовления поверхностей нагрева и коллекторов, практически не подвергаются правке, так как в этом нет необходимости.

Очистка металла

Очистка металла от пыли, ржавчины, окалины и т.д. является важной технологической операцией, предшествующей запуску его в производство. Очистку целесообразно проводить после правки листов, поскольку в процессе правки окисные пленки интенсивно разрушаются и отслаиваются, что облегчает последующую очистку.

Очистку чаще всего осуществляют на дробе- и пескоструйных аппаратах. Кроме этого существует способ химической очистки (травления).

Для очистки на дробеметной установке лист в вертикальном положении на тележке подают в камеру, на стенках которой размещены дробеметные аппараты, выбрасывающие с большой скоростью стальную или чугунную дробь размером 0,6-0,8 мм. Ударяясь о поверхность металла, дробь сбивает загрязнения и очищает ее. Возникающий под влиянием дробеочистки наклеп обычно незначителен и практически не влияет на механические свойства металла. Конструкция дробеструйных установок рассчитаны на многократное использование дроби. Образующаяся пыль удаляется из камеры отсасывающей системой. Примерная производительность установки 200 м2 в час.

Пескоструйная очистка основана на абразивной обработке очищаемой поверхности струей сжатого воздуха со взвешенными в нем твердыми частицами песка. По санитарным нормам пескоструйная очистка в цеховых условиях возможна только в специальных камерах.Химическую очистку производят на механизированных линиях, представляющих собой ряд последовательно расположенных камер. В каждой из них осуществляют одну определенную операцию процесса очистки: подогрев, травление, промывку, нейтрализацию, пассирование и т.д.

Трубы очищают от загрязнений по наружной и внутренней поверхностям на очистных станках и механизированных линиях.На ЗиО очистка наружной поверхности труб производится на дробеструйной установке.

Ручную очистку наружной поверхности труб пневматическими щетками и шлифовальными машинками применяется крайне редко.

Ручную очистку наружной поверхности труб пневматическими щетками и шлифовальными машинками применяется крайне редко. Принцип, положенный в основу многих наружных зачистных устройств, состоит в следующем: трубе придают вращательное движение и перемещают ее вдоль вращающегося, прижатого к трубе дискового инструмента: шлифовального круга, металлической щетки или иглофрезы. Наилучший результат обеспечивает иглофреза. Она не только чистит поверхность, но и снимает с нее тонкий слой металла. Толщина снимаемого слоя и качество очистки зависят от усилия прижатия иглофрезы к трубе. Режим очистки подбирают таким образом, чтобы надежно снимать загрязнения, почти не углубляясь в металл.

Высокая производительность очистки, а главное – хорошее качество поверхности способствует широкому распространению иглофрезерования в котельном производстве.

Очистка внутренней поверхности труб сложнее, чем наружной.

Эту операцию выполняют в специальных пескоструйных камерах, снабженных хорошей вентиляцией с использованием металлического или кварцевого песка. Очистка снаружи выполняется достаточно просто и быстро. Для очистки внутренней поверхности труб диаметром 83 мм и более применяют установку Ваку-Бласт.

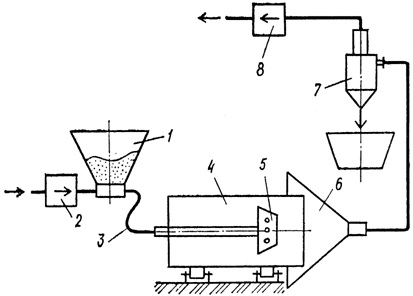

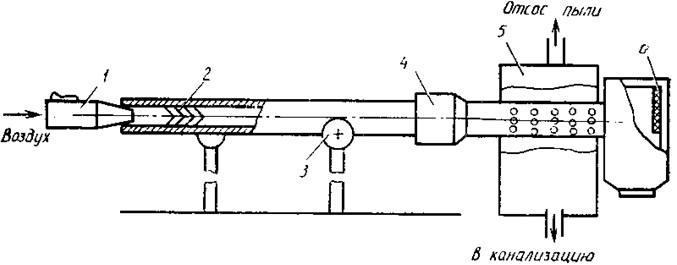

Установка Ваку-Бласт состоит из гибких шлангов 3 с набором сопл 5 для очистки труб 4 различных диаметров. Установка имеет систему регенерации песка, поступающего из бункера 1 под напором вентилятора 2, в которую входят сборный фартук 6 и циклон 7, а также систему очистки воздуха с вентилятором 8 и может быть размещена в любом месте цеха.

Установка Ваку-Бласт состоит из гибких шлангов 3 с набором сопл 5 для очистки труб 4 различных диаметров. Установка имеет систему регенерации песка, поступающего из бункера 1 под напором вентилятора 2, в которую входят сборный фартук 6 и циклон 7, а также систему очистки воздуха с вентилятором 8 и может быть размещена в любом месте цеха. Для труб меньшего диаметра операция очистки осуществляется прогонкой металлического ерша сквозь трубу, а затем продувкой трубы сжатым воздухом.

Трубу помещают одним концом в приемник пылеуловителя 4, в другой конец вставляют металлический ерш 2, затем этот конец уплотняют наконечником 1 пистолета, включают сжатый воздух, который проталкивает ерш вдоль внутренней полости трубы. Продвигаясь с большой скоростью по трубе, ерш очищает ее изнутри от ржавчины и загрязнений. Вылетая из нее, ерш ударяется о буфер и падает в приемник 6. Пыль из пылеуловителя 5 удаляется отсосом.

Трубу помещают одним концом в приемник пылеуловителя 4, в другой конец вставляют металлический ерш 2, затем этот конец уплотняют наконечником 1 пистолета, включают сжатый воздух, который проталкивает ерш вдоль внутренней полости трубы. Продвигаясь с большой скоростью по трубе, ерш очищает ее изнутри от ржавчины и загрязнений. Вылетая из нее, ерш ударяется о буфер и падает в приемник 6. Пыль из пылеуловителя 5 удаляется отсосом. Разметка

Прежде чем приступить к непосредственному изготовлению деталей, металл подвергается разметке или наметке.

Разметка листового проката – процесс вычерчивания на металле контура детали в натуральную величину с указанием мест гибов, центров отверстий и других элементов чертежа.

Этот же процесс, выполняемый по шаблону, называют наметкой.Рабочие места для разметки располагают в начале технологического потока. Они оснащаются деревянными или металлическими разметочными стеллажами или разметочными столами или чугунными плитами, обеспечивающими укладку размечаемых заготовок без прогибов. От состояния поверхности плиты зависит качество разметки.Для выполнения разметочных работ применяют различный инструмент.

Точность разметки зависит от точности мерительного инструмента.

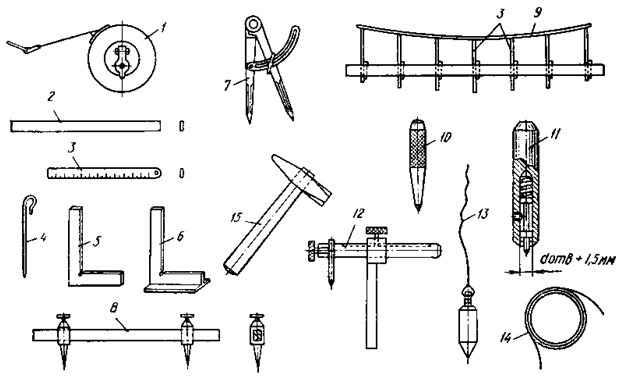

Мерительный и разметочный инструмент:1-рулетка; 2-линейка гладкая; 3-линейка мерительная; 4-чертилка; 5-угольник обычный; 6-угольник бортовой; 7,8-циркули; 9-лекала-гибкие; 10-кернер слесарный; 11-кернер контрольный; 12-рейсмус; 13-отвес; 14-струны; 15-молоток

Мерительный и разметочный инструмент:1-рулетка; 2-линейка гладкая; 3-линейка мерительная; 4-чертилка; 5-угольник обычный; 6-угольник бортовой; 7,8-циркули; 9-лекала-гибкие; 10-кернер слесарный; 11-кернер контрольный; 12-рейсмус; 13-отвес; 14-струны; 15-молоток Выполнение разметки требует большого внимания, так как ошибки неизбежно приводят к браку на последующих операциях.

Техника выполнения разметки заключается в следующем: длинные прямые линии отбивают шнуром, окрашенным мелом, короткие – проводят по линейке, дуги больших радиусов проводят штангенциркулем, а кривые выполняются по лекалам.

После нанесения на заготовку разметочных линий по ним наносят кернером углубления, чтобы сохранить следы разметки во время обработки. При разметке деталей из нержавеющих сталей желательно обходиться без кернения. Марку детали наносят несмываемой краской.

all4study.ru

Обработка, мойка, разметка металла

Обработка металла

Обработка металла включает в себя достаточно большое число работ различного вида, но каждая из них начинается с подготовки поверхности, которую предстоит обрабатывать.

Что значит обработать металлическую заготовку? Это значит, прежде всего, проверить ее размеры и довести их "до кондиции", чтобы металлический элемент конструкции сел на свое место прочно и стоял там, как говорится, века.

Прежде чем приступить к обработке металлической поверхности, ее нужно очистить и разметить. Работая с металлом, нужно стремиться к максимальной точности, поскольку металл - очень трудоемок для обработки, неточность, допущенная в работе, может привести к тому, что окажутся бессмысленными многие усилия, затраченные на изготовление заготовки, которую необходимо соединить с какой-то другой. Поэтому перед обработкой необходимо тщательно разметить контуры той детали, которая получится из заготовки. Но металл не бумага, карандашом не начертишь. Но, оказывается, эта проблема - как рисовать на металле - давно решена.

Но сначала - очистка. Чем чище поверхность заготовки, тем она меньше будет ржаветь, да и необходимые размеры выдерживать гораздо легче, работая с чистой поверхностью, чем с ржавой или, скажем, жирной.

Очистка заключается в удалении крупных слоев загрязнений - краски, антикоррозионной смазки, окалины, ржавчины, песка и т. д. Ее можно делать обычным путем - с применением всевозможных скребков и щеток.

Мойка металла

Следующая после очистки операция при работе с металлом - мойка. Она заключается в удалении небольших загрязнений и жировых пленок с помощью моющих средств.

В качестве моющих жидкостей применяются чаще всего органические растворители: бензин, керосин, спирт, уайт - спирит, смесь бензина со спиртом. Если заготовка загрязнена смолой или нитроэмалью, в процессе мойки можно применить ацетон или смесь спирта с ацетоном. Используются также водные растворы щелочей и синтетических поверхностно-активных веществ. Следует помнить, что температура органических растворителей при мойке не должна превышать 30 °С, а их водных растворов - не выше 45-60 °С.

Если никаких специальных средств под рукой не оказалось, а требуется удалить ржавчину с металлической поверхности, нужно смочить мягкие стальные опилки машинным маслом и при помощи тампона из ветоши протирать ржавую поверхность до металлического блеска. После того останется только удалить остатки машинного масла.

Чаще всего процесс коррозии металла приводит к образованию ржавчины на стальных и чугунных поверхностях. Происходит это под воздействием кислорода, входящего в состав воды и воздуха. Возникает коррозия и от соприкосновения металлов с электролитами - растворами кислот, солей и оснований. Значительно усиливается коррозия в районах с повышенной влажностью, а также с очень низкой температурой воздуха.

Ржавчина вполне эффективно удаляется с металлической поверхности шкуркой. Однако нужно сразу сказать, что зачистку поверхности шкуркой можно применять не всегда, особенно, если речь идет о большом объеме работы.

Избавиться от ржавчины можно, если воспользоваться химическим способом ее удаления. Поверхность сначала обезжиривают, например, бензином, и просушивают. Затем нужно приготовить раствор, в котором будет 20% фосфорной кислоты плотностью 1,7 г/см и 80% воды. В раствор добавляют 8% по массе хромового ангидрида и нагреть его до температуры 60-65 °С.

В зависимости от степени коррозии покрывают заржавленную заготовку этим раствором минут на 10-15. Затем нужно нейтрализовать дальнейшее действие раствора - промыть, заготовку 5%-ным раствором кальцинированной соды при температуре 80 °С, а затем горячей и холодной водой. Поверхность заготовки приобретет первозданный вид. Для предотвращения дальнейшей коррозии обработанные таким способом поверхности нужно законсервировать, покрыв их техническим вазелином.

Разметка

После того как металл выправлен, очищен и тщательно вымыт, производится разметка той поверхности, которую предстоит обработать.

Что значит разметить заготовку? Это значит нанести на нее разметочные линии или риски, указывающие границы, до которых необходимо ее обрабатывать, чтобы она превратилась в необходимый вам элемент. Если заготовка размечена неправильно, она просто не встанет на свое место.

Металл не бумага и не дерево, по которому удобно рисовать карандашом: сего гладкой, твердой поверхности легко стираются как грифельные линии, так и меловые. Для того чтобы линии разметки прочно держались на металле и не стирались, поверхность, которую предстоит обрабатывать, нужно предварительно окрасить.

Окрашивание металла под разметку

Для окрашивания металлической поверхности под разметку лучше всего применять медный купорос, он хорошо держится на зачищенном металле - на тонком слое меди, который образуется на поверхности, риски хорошо заметны.

Можно для этой же цели применять краску или лак, разумеется тот, который сохнет быстро. Удобно работать также и с разведенным до густоты молока мелом, в который нужно добавить сиккатив или столярный клей для того, чтобы мел высыхал быстрее и держался на поверхности крепче. Во время окрашивания красящее вещество растирают, чтобы оно ложилось ровным слоем без пятен по всей поверхности.

Если заготовка большая, кисточкой наносят окрашивающий слой только на те ее поверхности, на которых предполагаются разметочные риски.

Часто необходимо расширить отверстие в металле, нанести резьбу или сместить отверстие на несколько миллиметров в сторону. Чтобы разметить центр отверстия в этом случае, в уже существующее отверстие или проем необходимо забить деревянный брусок или планку с пластинкой из свинца, латуни или белой жести.

Прежде чем начать разметку заготовки, необходимо определить так называемую базу заготовки, то есть поверхность, от которой будут отсчитываться все необходимые размеры. Базовой считается, как правило, та поверхность, которая определяет положение данного элемента относительно других частей металлического изделия. Это может быть основание детали или какая-то иная поверхность. Иногда удобнее отсчитывать размеры от оси симметрии, в таких случаях она и принимается за базовую.

Разметочный инструмент

Чем серьезнее и ответственнее вы относитесь к своей работе, тем полнее должен у вас быть набор разметочного инструмента и приспособлений для разметки.

Для нанесения рисок используются чертилки различного вида, рейсмасы и штангельрейсмасы, разметочные циркули. Накернивание рисок выполняется кернерами, которые также имеют различную конструкцию.

Чертилки изготовляются из инструментальной стали повышенной твердости марок У10 иУ12. Это наиболее простые и распространенные инструменты, которые применяются для разметки. Прямая круглая чертилка - стальной стержень диаметром 5-6 мм и длиной до 200 мм, один конец которого заточен под углом приблизительно 10°. Удобно пользоваться чертилкой со вставной иглой. Ее несложно изготовить из отвертки со сменным жалом. Вместо отвертки в рукоятку нужно вставить острозаточенный и закаленный стальной стержень. Еще один вид чертилок имеет заточенные под разными углами стальные стержни с обоих концов. Один из стержней согнут под углом 90°. Чтобы чертилки было удобно держать в руке, среднюю их часть делают обычно утолщенной и покрывают ее накаткой.

Разметка на плоскости

Разметка выполняется в определенной последовательности: сначала нужно нанести горизонтальные линии, затем вертикальные и наклонные. Последними размечаются окружности, дуги и сопряжения - это даст возможность проконтролировать точность разметки прямых линий: сопряжения должны получиться плавными, а дуги точно замкнуть прямые линии.

Научиться проводить точные линии чертилкой несложно, но лучше все же потренироваться, если делаете это впервые. Чертилку во время проведения линии нужно все время прижимать к линейке или угольнику и не менять угол ее наклона, иначе линия окажется не параллельной линейке. Наклонена чертилка должна быть в сторону от линейки. Двигать чертилку нужно на себя. Нельзя поводить линию дважды, попасть второй раз на ту же самую линию невозможно - в результате линия окажется двойной. Если качество нанесенной линии вас не устраивает, то ее следует закрасить и провести заново.

Для проведения перпендикулярных линий используют стальной угольник, к короткой стороне которого приварена под углом 90° небольшая металлическая пластина. Такой угольник называется двутавровым - приложив его к боковой поверхности верстака, на котором производится разметка, можно проводить перпендикулярные линии с достаточно большой точностью. Естественно, делают это только в том случае, если боковые поверхности верстака соответствующим образом обработаны и выверены под прямым углом к его горизонтальной поверхности.

Первыми размечаются базовые линии. Например, если базовыми являются центры отверстий, то с них и начинают разметку.

Конечно, при построении линий, окружностей дуг потребуются знания и навыки, которые дает черчение: разметка - это, по сути дела, то же черчение, только на металле. Придется на время стать чертежником: делить отрезки пополам, проводить перпендикулярные и параллельные линии, строить углы и делить их пополам, делить окружность на равные части и т. д.

Для нахождения центров отверстий существуют специальные инструменты, которые значительно облегчают эту задачу: раздвижной центроискатель, кернер - центроискатель, угольник - центроискатель.

Кернер - центроискатель может применяться только для того, чтобы отыскать центр на торце цилиндрической заготовки. Инструмент нужно установить на ее торец и выровнять так, чтобы он принял вертикальное положение. Ударив по головке кернера молотком, можно получить отметку центра отверстия.

Угольник - центроискатель служит тоже для нахождения центров цилиндрических заготовок. Его нужно надеть на торец таким образом, чтобы все его угловые планки касались боковой поверхности цилиндра. Затем по прикрепленной к одной из его сторон линейке чертилкой нужно провести линию. Потом угольник поворачивают на какой-то угол (лучше всего на 90°) и проводят еще одну линию. Их пересечение даст центр торца заготовки.

Центр отверстия можно определить с помощью раздвижного центроискателя. В отверстие предварительно должен быть вставлен деревянный брусок с жестяной пластиной, по которой стальная игла очень хорошо "пишет". Ножки центроискателя нужно раздвинуть примерно на ширину радиуса отверстия и, прижав отогнутую ножку инструмента к внутренней стенке отверстия, сделать на жести засечку. Операцию необходимо повторить еще три раза, поворачивая центроискатель каждый раз примерно на 90°. Дальше нужно определить на глаз, где находится центр внутри четырех получившихся дугообразных засечек, и керном сделать в этом месте небольшое углубление. Затем, поставив прямую ножку инструмента в это углубление, проверить, правильно ли найден центр. Если потребуется, операцию нужно повторить в той же последовательности.

Разметка пространственных заготовок

Гораздо более сложная задача - разметить не одну плоскость, а весь элемент целиком, то есть сделать пространственную разметку при монтаже металлоконструкций. Здесь не обойтись без знания приемов и методов пространственного черчения. Главная проблема заключается в том, что размеченные плоскости должны быть все увязаны между собой. Прежде всего нужно выбрать базовую поверхность. Обычно за нее принимается поверхность заготовки, содержащая главные оси элемента. К ней можно привязать наибольшее количество осей и плоскостей.

Детали, требующиеся домашнему мастеру, порой слишком различны, чтобы рассказать, как размечается каждая из них. Да это и не нужно - достаточно помнить некоторые важные правила, которыми необходимо руководствоваться при выборе базовой поверхности:

если у заготовки уже обработаны несколько плоских поверхностей, базовой считают ту из них, которая больше по площади;

если заготовка имеет наружную и внутреннюю поверхности и ни одна из них не обработана, за базовую принимается наружная поверхность;

если у заготовки не требуется обрабатывать всю поверхность, базовой должна стать та, которая не подвергнется обработке;

если заготовка имеет цилиндрическую форму, базовой нужно считать поверхность, параллельную оси цилиндра;

если заготовка имеет отверстия, за базовую принимается поверхность, параллельная оси отверстия.

Чтобы облегчить операцию разметки, заготовку на разметочную плиту нужно установить таким образом, чтобы все ее поверхности были перпендикулярны поверхности плиты или параллельны ей. Для этого можно использовать различные металлические предметы - прокладки, призмы, бруски, кубики, клинья и т. д.

Первыми необходимо наносить горизонтальные риски со всех четырех сторон заготовки (в некоторых случаях достаточно наносить риски с двух противоположных сторон), после этого - вертикальные риски, затем - дуги, окружности, сопряжения, наклонные линии.

Кернение

После того как риски нанесены, их необходимо накернить.

Кернение рисок необходимо для того, чтобы они не стерлись, а также, чтобы при сверлении отверстий сверло можно было точно установить по направлению оси отверстия. Керн - это неглубокое конусное углубление в поверхности металла, которое выполняется с помощью кернера. При выполнении операции кернения важно очень точно установить кернер в центре отверстия и при ударе по кернеру молотком не сместить его заостренный конец с отметки. Чтобы этого добиться, нужно ставить кернер, сначала наклонив от себя, чтобы хорошо было видно, что его острие попало на отметку центра, а затем, быстро переведя его в перпендикулярное положение к поверхности, нанести по головке кернера удар молотком.

Керны нужно наносить на все разметочные риски по всей их длине на расстояния 25-30 мм на длинных рисках и 10-15 мм - на коротких. На криволинейных участках разметки (сопряжениях, закруглениях и т. д.) керны наносятся еще чаще - на расстоянии 5-10 мм друг от друга. Маленькие окружности достаточно накернивать в четырех взаимно перпендикулярных точках. Большие окружности нужно накернивать в 6-8 местах. Обязательно накернивать все точки пересечений и сопряжений.

Заточка разметочного инструмента

Чтобы разметка была произведена точно, была хорошо видна и не стиралась, пользуются хорошо заточенным, исправным разметочным инструментом. Поэтому время от времени нужно затачивать чертилки, циркули и кернеры, которые тупятся чаще всего. Заточку производят на шлифовальном абразивном круге, наличие его в каждой домашней мастерской обязательно. Чертилку можно затачивать, определяя

угол заточки на глазок: ее нужно расположить под небольшим углом к поверхности шлифовального круга и заточить на длину 12-15 мм. Острие кернера затачивается под углом 60-70°, угол контролируют, измеряя его транспортиром или сравнив с шаблоном. Для того, чтобы наточить ножки циркуля, их сводят вместе и затачивают с четырех сторон на квадрат на длине 15-20 мм, стремясь к тому, чтобы оба острия сошлись в одной точке. Окончательную доводку ножек циркуля нужно сделать, заточив их поочередно на точильном бруске.

Гораздо более часто приходится пользоваться измерительным инструментом.

Измерительный инструмент

Он обычно составляет предмет особой заботы, поскольку от того, в исправном ли состоянии он находится, зависит результат работы и зачастую не только одного дня. Штангельциркуль настоящий умелец носит всегда в специальном кожаном футляре и оберегает его от ударов, не говоря уже о микрометре. И это полностью оправданно.

Точность измерения - ошибка, которая неизбежна при использовании в качестве измерителя того или иного инструмента. Поэтому ни один мастер, работающий с металлом, не станет пользоваться измерительной линейкой, если ему требуется выверить элемент металлической конструкции с большой точностью, - линейка просто не дает необходимой точности, которая требуется при выполнении многих операций.

Но даже если инструмент выбран правильно, абсолютно точного измерения получить все равно не удастся. Погрешность измерения существует всегда, хотя и следует стремиться свести ее к минимуму. Чем меньше погрешность, тем выше точность измерения.

Самый простой способ уменьшения погрешности - проводить измерение не один раз, а несколько, и затем вычислить среднее арифметическое из результатов каждого измерения.

Увеличение погрешности чаще всего вызывается ошибками, которых можно избежать. Самые распространенные ошибки, снижающие точность измерений:

использование поврежденного измерительного инструмента;

загрязненность рабочих поверхностей измерительного инструмента;

неправильное положение нулевой отметки на шкале и нониусе;

неправильная установка инструмента относительно детали;

измерение нагретой или охлажденной детали;

измерение нагретым или охлажденным инструментом;

неумение пользоваться инструментом;

неправильно выбранная база измерения. Линейные размеры металлических заготовок

Линейные размеры металлических загатовок и самого инструмента меняются очень ощутимо при нагревании или охлаждении металла, поэтому для измерений выбран следующий температурный стандарт - их следует производить при 20 °С выше нуля.

Металлическая измерительная линейка

Лекальные линейки хороши для проверки плоскостности поверхности, но измерить заготовку с их помощью невозможно, из-за отсутствия измерительной шкалы. Для линейных измерений не слишком высокой точности применяется обычно металлическая измерительная линейка - стальная полированная полоса с нанесенными на нее отметками в сантиметрах и миллиметрах. Линейка может быть различной длины - от 20-30 см до 1 м. Нужно сразу учесть, что точность измерений металлической линейкой невысока и составляет 1 мм. Такой точности порой бывает недостаточно. Поэтому при необходимости следует воспользоваться другими, более точными инструментами.

Штангельциркуль

Штангельциркуль состоит из негнущейся металлической линейки, на которую нанесена измерительная шкала сценой деления 0,5 мм. На передней части линейки расположены две измерительные губки. Вдоль линейки перемещается металлическая рамка, также снабженная двумя измерительными губками. Рамка снабжена еще одной измерительной шкалой - нониусом, который имеет цену деления 0,02 мм. Движение риски по линейке можно застопорить с помощью специальных винтов.

По основной шкале на линейке отсчитываются показания с точностью до миллиметра, по нониусу - показания уточняются до десятых долей миллиметра.

Микрометр

С помощью микрометра можно измерять размеры деталей с точностью до сотых долей миллиметра. Тот, кто впервые слышит название этого измерительного инструмента, часто допускает ошибку, считая, что с помощью микрометра можно определить размеры с точностью до микронов. Во-первых, такая точность в условиях домашней мастерской никогда не требуется. Во-вторых, микрон - это одна миллионная часть метра ("микрон", кстати, - устаревшее название, эту единицу измерения принято теперь называть "микрометр" с ударением на слове "метр", что более точно отражает ее смысл, ведь "микро" - уже указывает на миллионную долю), а микрометр дает возможность измерять с точностью только до одной десятитысячной части метра.

Основная часть микрометра - винт с очень точной резьбой, он называется микрометрическим винтом. Торец этого винта является измерительной поверхностью. Винт может выдвигаться и зажимать измеряемую заготовку, которую следует помещать между пяткой полукруглой скобы и торцом микрометрического винта. На втулке-стебле проведена продольная линия, на которой сверху и снизу расположены две шкалы: одна указывает миллиметры, вторая - их половины. На конической части барабана, вращающегося вокруг втулки-стебля, нанесены 50 делений (нониус), служащих для отсчета сотых долей миллиметра.

Угломер

Угломер предназначен, как указывает его название, для измерения углов заготовок. Он представляет собой полудиск с измерительной шкалой, на котором закреплена линейка и передвижной сектор с нанесенным на него нониусом. Передвижной сектор можно зафиксоровать на полудиске стопорным винтом. К сектору прикреплен также угольник и съемная линейка.

Для измерения угла заготовки ее нужно приложить одной гранью к съемной линейке угломера, а подвижную линейку сдвинуть таким образом, чтобы между гранями заготовки и сторонами обеих линеек образовался равномерный просвет. Затем нужно закрепить сектор с нониусом стопорным винтом и снять показания сначала по основной шкале, затем по нониусу.

Щуп

Для измерения величины зазора используется щуп - набор тонких пластин, закрепленных в одной точке. Каждая из них имеет известную толщину. Собирая из пластин щуп определенной толщины, можно измерить величину зазора. Следует осторожно обращаться с тонкими металлическими пластинами наборного щупа, поскольку они легко ломаются при незначительном усилии. В то же время пластины должны входить в зазор туго и на всю длину, это обеспечит точность измерения.

metallo-konstruktsii.ru

423800, Набережные Челны , база Партнер Плюс, тел. 8 800 100-58-94 (звонок бесплатный)