|

||||

|

|

звонок бесплатный

Наши сотрудники:

[email protected]

Екатерина - специалист по продаже а/м КАМАЗ

[email protected]

[email protected]

Техника в наличии

Тягач КАМАЗ 44108-6030-24

2014г, 6х6, Евро3, дв.КАМАЗ 300 л.с., КПП ZF9, бак 210л+350л, МКБ,МОБ,рестайлинг.

цена 2 220 000 руб.,

КАМАЗ 4308-6063-28(R4)

4х2,дв. Cummins ISB6.7e4 245л.с. (Е-4),КПП ZF6S1000, V кузова=39,7куб.м., спальное место, бак 210л, шк-пет,МКБ, ТНВД BOSCH, система нейтрализ. ОГ(AdBlue), тент, каркас, рестайлинг, внутр. размеры платформы 6112х2470х730 мм

цена 1 950 000 руб.,

Самосвал КАМАЗ 6520-057

2014г, 6х4,Евро3, дв.КАМАЗ 320 л.с., КПП ZF16, ТНВД ЯЗДА, бак 350л, г/п 20 тонн, V кузова =20 куб.м.,МКБ,МОБ, со спальным местом.

цена 2 700 000 руб.,

Самосвал 6522-027

2014, 6х6, дв.КАМАЗ 740.51,320 л.с., КПП ZF16,бак 350л, г/п 19 тонн,V кузова 12куб.м.,МКБ,МОБ,задняя разгрузка,обогрев платформы.

цена 3 190 000 руб.,

СУПЕР ЦЕНА

на АВТОМОБИЛИ КАМАЗ

| 43118-010-10 (дв.740.30-260 л.с.) | 2 220 000 |

| 43118-6033-24 (дв.740.55-300 л.с.) | 2 300 000 |

| 65117-029 (дв.740.30-260 л.с.) | 2 200 000 |

| 65117-6010-62 (дв.740.62-280 л.с.) | 2 350 000 |

| 44108 (дв.740.30-260 л.с.) | 2 160 000 |

| 44108-6030-24 (дв.740.55,рест.) | 2 200 000 |

| 65116-010-62 (дв.740.62-280 л.с.) | 1 880 000 |

| 6460 (дв.740.50-360 л.с.) | 2 180 000 |

| 45143-011-15 (дв.740.13-260л.с) | 2 180 000 |

| 65115 (дв.740.62-280 л.с.,рест.) | 2 190 000 |

| 65115 (дв.740.62-280 л.с.,3-х стор) | 2 295 000 |

| 6520 (дв.740.51-320 л.с.) | 2 610 000 |

| 6520 (дв.740.51-320 л.с.,сп.место) | 2 700 000 |

| 6522-027 (дв.740.51-320 л.с.,6х6) | 3 190 000 |

подробнее про услугу перегона можно прочесть здесь.

|

Нужны самосвалы? Обратите внимание на Ford-65513-02. |

КАМАЗы в лизинг

ООО «Старт Импэкс» имеет возможность поставки грузовой автотехники КАМАЗ, а так же спецтехники на шасси КАМАЗ в лизинг. Продажа грузовой техники по лизинговым схемам имеет определенные выгоды для покупателя грузовика. Рассрочка платежа, а так же то обстоятельство, что грузовики до полной выплаты лизинговых платежей находятся на балансе лизингодателя, и соответственно покупатель автомобиля не платит налогов на имущество. Мы готовы предложить любые модели бортовых автомобилей, тягачей и самосвалов по самым выгодным лизинговым схемам.Контактная информация.

г. Набережные Челны, Промкомзона-2, Автодорога №3, база «Партнер плюс».

тел/факс (8552) 388373.

Схема проезда

Основные типы подшипников и сферы их применения. Виды подшипников

Виды подшипников - Главный механик

Шариковый подшипник

Шариковый подшипник

Наиболее распространенные радиальные подшипники используется в механизмах с прямозубыми шестернями, в которых нет осевых нагрузок. Шариковые подшипники при одинаковых размерах и большей частоте вращения имеют наименьшие трение. Пример: 305 подшипник шариковый радиальный выпускаются по ГОСТ 3478-79.

Радиально-упорный шариковый подшипник

В передачах, где вместе с радиальной нагрузкой присутствует осевая нагрузка, устанавливаются радиально упорные подшипники. Пример: 36206 подшипник шариковый радиально упорный ГОСТ 3478-79

Роликовый подшипник

Роликовые подшипники способны выдерживать большую нагрузку по сравнению с шариковыми. Поэтому при выборе подшипника учитываются нагрузки воспринимаемые подшипниками. Пример: 2209 подшипник роликовый радиальный однорядный без бортов на наружном кольце ГОСТ 3478-79.

Двухрядный роликовый подшипник

Для тяжело нагруженных передач применяют подшипник двухрядный, который работает с большими нагрузками. Увеличенный коэффициент трения двух рядных подшипников не позволяет работать при больших оборотах. Пример: 3182108 роликовый двухрядный подшипник без внешнего кольца ГОСТ 7634-75.

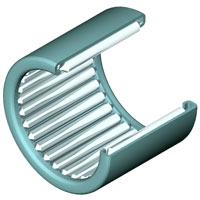

Игольчатый подшипник

Узлы, где из-за больших габаритов установка роликовых подшипников невозможна, устанавливают игольчатые подшипники. Конструктивно подшипники выпускаются со штампованной наружной обоймой, шейка вала играет роль внутренней обоймы, в отдельных случаях подшипник состоит из набора роликов, которые устанавливаются в корпусе. Пример: подшипник НК 121610 с одним наружным штампованным кольцом ГОСТ 4060-78.

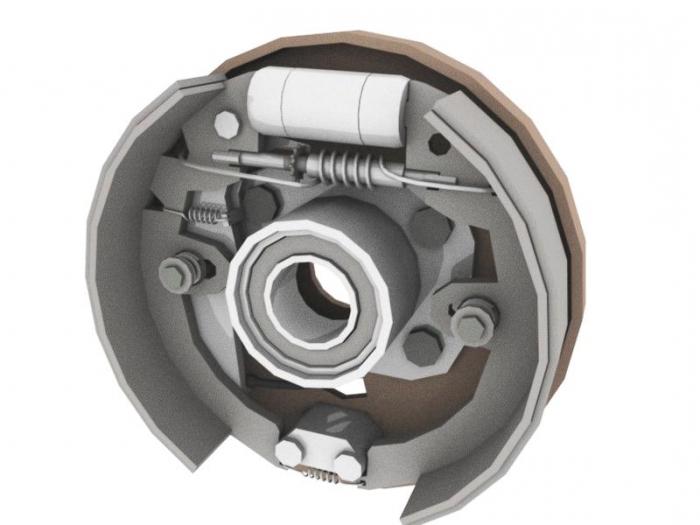

Конические подшипники

В косозубых передачах устанавливаются шариковые, а в передачах с коническими шестернями конусные подшипники. Устанавливаются подшипники в паре зеркально. Способ установки зависит от направления нагрузки и крепления в корпусе подшипника и на валу. Угол конуса в конических подшипниках определяется от расчетной нагрузки. Пример: 7208 подшипник роликовый с коническими роликами одинарный ГОСТ 3478-79.

Модификация таких подшипников — ступичные подшипники автомобилей, работающие при ударных нагрузках и больших оборотах. Долголетний опыт эксплуатации автомобилей без замены подшипников говорит о прочности и долговечности ступенчатых подшипников. Пример: подшипник ступицы роликовый конический номер в каталоге производителя 4Т-32309 производитель NTN-SNR устанавливаются на ступицы автомобилей MAN, Iveco, DAF, MMC Truck.

Упорные подшипники

Упорные подшипники

Упорные подшипникиУпорные подшипники устанавливаются при больших нагрузках на ось и небольших оборотах. Выпускаются такие подшипники одно и двух рядные, шариковые или роликовые. Применяются только совместно с другими подшипниками. Пример: 8107 подшипник упорный шариковый ГОСТ 3478-79.

Сферические подшипники

Сферические подшипники устанавливают в механизмах, где невозможно обеспечить точность установки подшипников в подшипниковых опорах. Конструкция подшипников допускает смещение относительно друг друга внутренней и наружной обоймы. Наружная обойма подшипников с внутренней стороны не имеет канавок, а выполнена в форме сферы, которая не препятствует повороту наружной обоймы на небольшой угол. Другое название этих подшипников самоустанавливающиеся подшипники или самоцентрирующиеся подшипники. Пример: 1210 подшипник шариковый сферический двухрядный с цилиндрическим отверстием внутреннего кольца ГОСТ 28428-90.

Термостойкие подшипники

Для отдельных узлов, работающих при постоянной температуре +1000С и выше, выпускают специальные высокотемпературные подшипники, которые имеют зазоры с учетом температурных расширений. Материал для изготовления подшипников работающих в агрессивных средах и высоких температурах выбирается из жаростойких сталей или изготавливают подшипники из нержавеющей стали. При переменной температуре с большим перепадом значений применяются керамические подшипники, у которых нет температурных расширений. Пример: подшипник 32008 X1WC керамический конический роликовый.

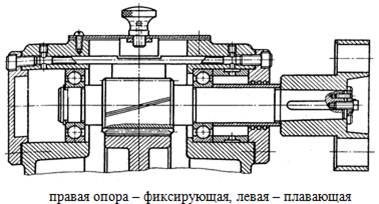

Плавающий подшипник

Валы, в насосных установках для перекачки жидкостей с температурой близкой к температуре кипения, увеличиваются в длину за счет температурных расширений. В таких механизмах устанавливают плавающие подшипники. Для этого один подшипник фиксируют в корпусе, а другой подшипник крепят на валу. При увеличении или уменьшении длинны вала подшипник сдвигается на величину температурного расширения вала.

Скоростные подшипники

Скорость вращения это одна из основных характеристик работы подшипника. Существует зависимость, чем подшипник больше, тем меньше допустимые обороты.

Поэтому высокоскоростные подшипники имеют небольшие габариты и устанавливаются в медицинской технике, электротехнике. Миниатюрные подшипники с размерами до 30мм выпускают для приборостроения, робототехники, стоматологического оборудования. Самый маленький подшипник имеет размеры внутренней диаметр обоймы 1 мм и шириной 1,6 мм, номер 1006094 подшипник шариковый радиально упорный однорядный ГОСТ 831-75.

Шпиндельный подшипник

Шпиндельный подшипник

Шпиндельный подшипникНа шпиндели станков для получения точности и чистоты обработки деталей устанавливаются спереди шпиндельные подшипники, которые регулируются за счет конического отверстия внутренней обоймы. Пример: 3182116 подшипник роликовый радиальный с коническим отверстием с бортами на внутреннем кольце ГОСТ 7634-75.

Высокоточные подшипники

Для изготовления инструментов, в точном машиностроении и других областях применяются прецизионные подшипники. К этим подшипникам повышенные требования к допустимой скорости вращения, точности, вибрации, шуму. Они относятся к высокооборотистым подшипникам.

Закрытые подшипники

Где невозможно обеспечить защиту подшипника от грязи и инородных тел применяются подшипники с закрытого типа. Закрытые подшипники выпускают с защитой с одной стороны. Пример 60305 подшипник шариковый радиальный однорядный с защитной шайбой с одной стороны ГОСТ 7242-81.

С двух сторон 80206 подшипник шариковый однорядный радиальный с защитой с двух сторон ГОСТ 7242-81. С сальниковым уплотнением 180207 подшипник шариковый однорядный радиальный с уплотнениями ГОСТ 8882-75. Подшипники, закрытого типа поставляются с заводской смазкой, обеспечивающей долговечность работы подшипника.

Фланцевые подшипники

Фланцевые подшипники (подшипниковые узлы)

Фланцевые подшипники (подшипниковые узлы)Фланцевые подшипники (корпусные) встроены в узел механизма. Достоинство такого подшипника в сокращении срока замены, уменьшении простоя, но при этом цена такого подшипника выше. Подшипники с фланцем изготавливаются по типоразмерам и применяются в автомобилестроении. Пример: 480205 подшипник шариковый радиальный однорядный с двумя уплотнениями с широким внутренним кольцом и сферической наружной поверхностью наружного кольца ГОСТ 24850-81 применяется ведущий вал снегохода Тайга.

Подшипники скольжения

Подшипники скольжения применяются в машиностроении, автомобилестроении, при изготовлении узлов гребных винтов на кораблях. Способны выдерживать большие нагрузки при больших оборотах, плавность и точность хода. Обязательное условие эксплуатации наличие смазки. К разновидностям этих подшипников относятся шарнирные подшипники или шаровые подшипники применяются в рулевых тягах автомобилей. Пример: подшипник ШСШ25К подшипник шарнирный подвижный с канавкой для смазки.

Опорные подшипники

В узлах механизмов, с большими статическими и динамическими нагрузками при маленьких оборотах применяются опорные подшипники. Пример опорного подшипника саленблок автомобиля.

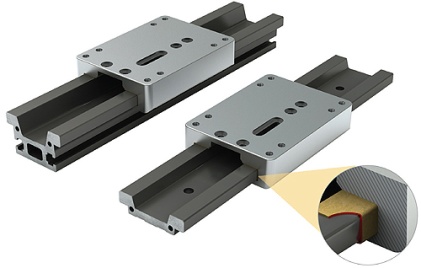

Подшипник линейного перемещения

Для линейных перемещений узлов в механизмах, где не возможно применение подшипников качения, к примеру, каретки токарных станков, используются линейные подшипники.

themechanic.ru

Подшипники: виды, размеры, стандарты, маркировка

Подшипники — одно из ключевых изобретений, которое определило путь развития промышленности. Самый простой подшипник состоит из двух колец, вставленных одно в другое и предназначенное для поддержания и направления вращающегося вала.

Внешний вид подшипника

Основные типы

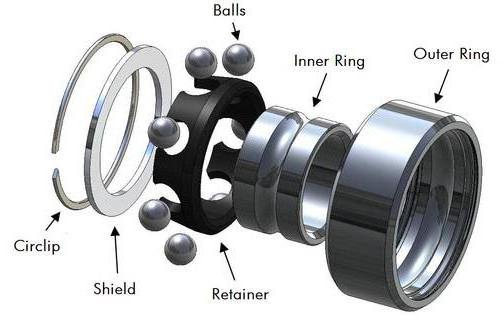

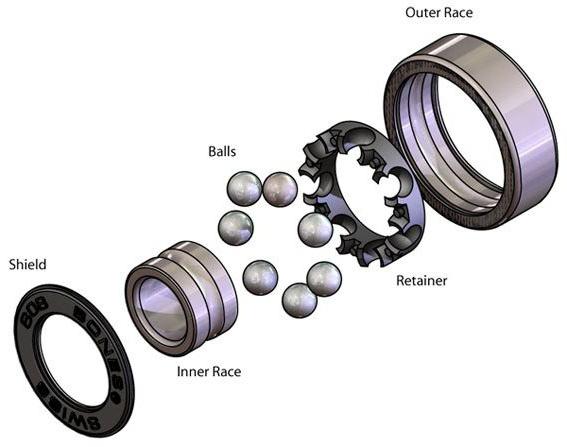

Все подшипники могут быть разделены на две основные группы – подшипники качения и скольжения. Конструкция первых состоит из

- двух колец – внешнего и внутреннего;

- шариков;

- сепаратора, в котором установлены шарики.

- Подшипники скольжения имеют следующую конструкцию:

- внешняя обойма;

- внутренняя обойма, выполненная из материала с низким коэффициентом трения, например, тефлон (фторопласт).

Задача, которую призваны решать подшипники любого типа – это снижение трения между вращающимся и стационарными узлами агрегата. Это необходимо для снижения потерь энергии, нагрева и износа деталей, вызываемыми силой трения.

Подшипники скольжения

Сферические подшипники скольжения

Этот узел обычно выполняют в виде массивной опоры, изготовленной из металла. В ней проделывают отверстие, куда вставляют втулку или вкладыш, выполненный из материала с низким коэффициентом трения.Для повышения эффективности работы этого узла и снижения трения в него вводят жидкую или плотную смазку. Это приводит к тому, что вал отделяется от втулки пленкой маслянистой жидкости. Эксплуатационные параметры подшипника скольжения зависят от следующих параметров:

- Размера элементов, входящих в этот узел.

- Скоростью вращения вала и размера нагрузок, приходящихся на него.

- Густотой смазки.

Для обеспечения смазывания подшипника можно использовать любую вязкую жидкость – масло, керосин, эмульсии. В некоторых моделях подшипников скольжения для смазки применяют газы. Кроме, перечисленных материалов применяют и твердые, иногда их называют консистентные, смазки.

В некоторых конструкциях подшипников предусмотрена принудительная система смазки.

Подшипники качения

Внешний вид подшипника качения

В подшипниках этого типа трение скольжение подменяется трением качения. Благодаря такому решению происходит существенное снижение трения и износа.Подшипники качения имеют разнообразные конструкции и размеры. В качестве тел вращения могут быть использованы шарики, ролики, иголки.

Шарикоподшипники

Шарикоподшипники являются самым распространенным типом подшипников. Он состоит из двух колец, между которыми устанавливают сепаратор с предустановленными шариками определенного размера. Шарики перемещаются по канавкам, которые, при изготовлении тщательно шлифуют. Ведь для полноценной работы подшипника необходимо, чтобы шарики не проскальзывали, и при этом у них была существенная площадь опоры.Сепаратор, в который устанавливают шарики, обеспечивает их точное положение и исключает какой-либо контакт между ними. Производители выпускают изделия, которые укомплектованы двухрядными сепараторами.

Подшипники этого класса применяют при довольно небольших радиальных нагрузках и большом количестве оборотов рабочего вала.

Роликоподшипники

В подшипниках этого класса в качестве тел вращения применяют ролики различной формы. Они могут иметь форму цилиндров, усеченных конусов и пр. Производители освоили выпуск широкой номенклатуры роликовых подшипников с разными размерами колец и тел вращения.Конический роликоподшипник используют для работы при наличии разнонаправленных нагрузках (осевой и радиальной) и больших оборотах на валу. Конструктивно роликовый подшипник похож на шариковый. Он также состоит из двух колец, сепаратора и роликов. Размеры роликовых подшипников определены в ряде стандартов, которые имеют силу в нашей стране. Например, ГОСТ 8328-75 определяет конструкцию, маркировку и размеры подшипников с короткими роликами. А ГОСТ 4657-82 регламентирует размеры и конструкцию игольчатых подшипников. То есть на каждый вид подшипников существует свой ГОСТ.

Роликовые подшипники: внутреннее устройство

Роликовые подшипники: внутреннее устройство  Шариковые подшипники: внутреннее устройство

Шариковые подшипники: внутреннее устройство В этих нормативных документах приведены таблицы размеров подшипников, которыми должны руководствоваться конструкторы, при проектировании таких узлов.

Кстати, для облегчения жизни проектировщиков разработаны и успешно применяются справочники подшипников, в которых изложены принципы расчетов подшипниковых узлов, указаны размеры самих изделий и сопровождающих деталей, например, размеры заглушек.

Смазка

Эксплуатационный срок работы подшипников определяется износом тел качения и дорожек, расположенных в кольцах. Для продления срока службы подшипников применяют смазку, она может быть жидкой, например, в коробках передач станочного оборудования, или консистентной (твердой).

Нанесение смазки на подшипник

Нанесение смазки на подшипник  Смазка, нанесенная на подшипник

Смазка, нанесенная на подшипник Кроме износа деталей подшипника, не последнюю роль играет и рабочая температура в узле. Вследствие нее может происходить неравномерная тепловая деформация. Это может привести к повышению частоты проскальзывания, и снижается твердость материала, из которого они изготовлены.

Производители выпускают подшипники с закрытыми сепараторами. В такие изделия еще на стадии производства закладывают твердую смазку, которая гарантировано проработает весь ресурс.

Разновидности подшипников скольжения

Всего размеры и основные характеристики подшипников скольжения, изложены в соответствующих ГОСТ. Всего их насчитывается порядка шести десятков. Например, ГОСТ 11607-82 нормирует требования к разъемным корпусам подшипников скольжения, а ГОСТ 25105-82, предъявляет требования к вкладышам, которые устанавливают в корпуса подшипников скольжения.

Классификация подшипников скольжения

Изделия этого типа можно разделить на следующие основные типы:

- Одно- и многоповерхностные.

- Со смещением поверхностей.

- Радиальные.

- Осевые.

- Радиально-упорные.

Кроме того, подшипники можно различать по конструкции:

- Неразъемные, их называют втулочными.

- Разъемные, они состоят из двух деталей основного корпуса и крышки к нему.

- Встроенные, по своей конструкции, они составляют единое целое с корпусом механизма.

Нельзя забывать и о количестве точек подачи масла. Существуют подшипники с одним и несколькими клапанами. Кроме, приведенных классов можно назвать еще один – по возможности регулирований подшипника.

Конструкция подшипников скольжения не отличается сложностью. В состав конструкции могут входить два кольца. Одно из них (внутреннее) вращается в процессе работы. Вместо, тел вращения в устройствах этого типа применяют втулки, изготовленные из антифрикционных материалов. Для повышения эффективной работы в подшипники закачивают смазочные материалы.

Существуют два типа подшипников скольжения — гидростатические и гидродинамические. В изделиях первого типа смазка подается от масляного насоса. Вторые в этом плане удобнее, они сами могут выступать в роли насоса. Смазка будет поступать в них за счет разности давления между его компонентами.

Подшипники скольжения могут иметь, сферическое, упорное и линейное исполнения. Первые подшипники применяют в тех узлах, где преобладают низкие скорости вращения вала. Главное достоинство такого исполнения подшипников – это возможность передавать вращение даже при значительных перекосах валов.

Подшипники упорного исполнения применяют для работы там, где преобладают поперечные усилия. Довольно часто их монтируют в турбинах и паровых машинах.

Схема подшипника упорного исполнения

Схема подшипника упорного исполнения  Подшипники упорного исполнения

Подшипники упорного исполнения Подшипники линейного исполнения исполняют роль направляющих. Кстати, их особенностью можно назвать их бесперебойную работу даже при постояннодействующих радиальных усилиях.

Подшипник линейного исполнения

Многолетняя, если не многовековая практика использования подшипников скольжения позволяет сделать выводы о достоинствах и недостатках этих конструкций.

- изделия этого класса обеспечивают надежную работу в условиях высоких скоростей вращения вала;

- обеспечение серьезных ударных и вибрационных усилий;

- довольно небольшие размеры;

- подшипники этого типа допустимо устанавливать в устройствах работающие в воде;

- некоторые модели позволяют выполнять настройку зазора и, таким образом, гарантируют точность установки оси вала.

Между тем, подшипникам скольжения присущи и определенные недостатки.

- в процессе эксплуатации необходимо постоянно контролировать уровень смазки;

- при недостаточной смазке и запуске возникает дополнительная сила трения;

- более низкий в сравнении с другими классами подшипников КПД;

- при производстве таких изделий применяют довольно дорогие материалы;

- при работе, подшипники этого класса могут генерировать излишний шум.

Стандарты подшипников скольжения

Одно из отличий подшипников от других типов деталей, применяемых в промышленности – это то, что они все стандартизированы. Выше было отмечено что на продукцию этого класса действует 60 ГОСТ, и это не считая ТУ и другой нормативной документации.ГОСТ не только нормирует конструкцию и размеры подшипников, но и порядок их обозначения на чертежах, в спецификациях и другой рабочей документации.

Кроме того, ГОСТ на технические условия подшипников регламентирует параметры допусков и посадок, которые обязаны соблюдать производители.

Маркировка

Маркировка подшипников – это параметры, которые показывают рабочие диаметры изделия (внутренний и внешний), конструктивные особенности. Все эти данные закодированы в наборе цифр и буквенных символов. Порядок кодировки, детальная расшифровка регламентирована в ГОСТах на подшипниковую продукцию. Так, кодировка шариковых и роликовых подшипников однорядных приведена в ГОСТ 3189-89.

В закодированном наименовании подшипника содержатся следующие данные:

- серия ширины;

- исполнение;

- тип изделия;

- группа диаметров;

- посадочный диаметр.

Кстати, важно понимать, что на территории нашей страны применяют две системы обозначения подшипников – ГОСТ и ISO.

Пример расшифровки маркировки на подшипниках

Маркировка может быть нанесена на одно из колец. Если подшипник закрытого типа то маркировку наносят на уплотнение или защитном кольце.

Классы точности подшипников

Класс точности подшипника – это показатель, который характеризует максимальные отклонения значения размеров подшипника от номинала.

В некоторых устройствах при выборе подшипника потребитель руководствуется ценой на него, а остальные параметры для него не так критичны. В некоторых других случаях потребитель выбирает подшипник исходя из предельной скорости вращения, при которой не будут, проявляются такие явления, как вибрация и пр. Такие довольно жесткие условия предъявляются к изделиям, работающим на транспорте, станочным узлам, робототехнических комплексов.

В машиностроении существует зависимость между точностью обработки и ее стоимостью. То есть, чем точнее деталь, тем больше ее конечная цена.

Разделение подшипников по точности позволяет подобрать такое изделие, которое будет отвечать требованиям, которые предъявляет проектировщик и в то же время с приемлемой для потребителя ценой.

Класс точности описывает точность производства изделий. Для регулировки этого параметры существуют нормативы, определенные в ГОСТ и ISO. В них определены допуски на все размеры – диаметры, ширину, фаски и пр.

Назначение подшипников качения

Подшипники качения предназначены для поддержки вращающихся валов. Они нашли свое применение в машинах, разного типа, например, в подъемно-транспортных устройствах, технике, применяемой в сельском хозяйстве, судовых двигателях.

Магнитные подшипники

Магнитные подшипники, которые все чаще применяют в различных машинах и механизмах работает на основании принципа магнитной левитации. В результате реализации этого принципа в подшипниковой опоре отсутствует контакт между валом и корпусом подшипника. Существуют активное исполнение и пассивное.

Активные изделия уже в массовом производстве. Пассивные, пока еще находятся на стадии разработки. В них, для получения постоянного магнитного поля применяют постоянные магниты типа NdFeB.

Использование магнитных подшипников предоставляет потребителю следующие преимущества:

- высокая износостойкость подшипникового узла;

- применение таких изделий, возможно, в агрессивных средах в большом диапазоне внешней температуры.

Бесконтактный магнитный подшипник

В то же время использование таких узлов влечет за собой некоторые сложности, в частности:

В случае пропадания магнитного поля, механизм неизбежно понесет повреждения. Поэтому для бесперебойной и безаварийной работы проектировщики применяют так называемые страховые подшипники. Как правило, в качестве страховочных применяют подшипники качения. Но они в состоянии выдержать несколько отказов системы, после этого требуется их замена, так будут изменены их размеры.

Создание постояннодействующего, а главное, устойчивого, магнитного поля сопряжено с созданием больших и сложных систем управления. Такие комплексы вызывают сложности с ремонтом и обслуживанием подшипниковых узлов.

Излишнее тепловыделение. Оно обусловлено тем, что обмотка нагревается в результате прохождения через нее электрического тока, в некоторых случаях, такой нагрев недопустим и поэтому приходится устанавливать системы охлаждения, что, разумеется, приводит к усложнению и удорожанию конструкции.

Где используются устройства скольжения

На самом деле сложно найти механизм, в котором не установлены подшипники скольжения. Даже на атомных подводных лодках, на подшипниках этого типа устанавливают гребные валы. Подшипники скольжения нашли широкое применение в станкостроении. В частности, в них устанавливают валы, по которым перемещается суппорт, резцедержатель и другие составные части станка.

Классификация подшипников качения

К подшипникам качения относят:

- шариковые;

- роликовые,

- упорные и многие другие.

Все они характеризуются высокими параметрами износостойкости и возможностью работы в условиях разнонаправленных нагрузок – осевых и радиальных.

Характеристики подшипников качения

К основным характеристикам подшипников качения можно отнести следующие:

Угловая скорость, подшипники качения могут показывать высокие значении этой скорости, особенно если сепараторы выполнены из цветного металла или полимеров.

Перекос вала. Допустимо то, что перекос может достигать от 15’ до 30’. Кроме того, подшипники качения способны воспринимать небольшие осевые усилия. Она не должна превышать 70% от неиспользуемой радиальной грузоподъемности.

Подшипники качения показывают минимальные потери на трение.

Каталог импортных подшипников FAG, INA, SKF, NSK, TIMKEN и др.

В мировой экономике подшипниковая отрасль занимает отдельное место, во много это обусловлено значимостью продукции ей выпускаемой.

В нашей стране такую продукцию выпускают на специализированных подшипниковых заводах. Но, в последнее время существенно увеличен импорт подшипников из рубежа. Их поставляют из разных стран мира – США, КНР, Германии и пр.

Для ознакомления с номенклатурой поставляемой продукции достаточно ознакомиться с каталогами подшипников, которые предлагают потребителям зарубежные производители — FAG, INA, SKF, NSK, TIMKEN и многие другие. Достаточно одного взгляда и можно понять всю величину номенклатуры предлагаемых подшипников.

Но при заказе импортной продукции необходимо понимать, что подшипники, поступающие из-за границы, должны соответствовать требованиям наших нормативов и иметь документы, подтверждающие их качество и безопасность в эксплуатации. Подшипники очень часто поделывают. Рекомендуем покупать подшипники только у авторизированных поставщиков.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

stankiexpert.ru

Виды, назначение и обозначения подшипников

Обозначения подшипников сегодня крайне активно используются в различных сферах современного производства, ведь это абсолютно незаменимая деталь, которая сегодня применяется в преимущественном большинстве самых разнообразных механизмов и узлов. На сегодняшний день их повсеместно используют во всем, начиная от миниатюрной техники бытового назначения и заканчивая огромными механизмами, использующимися в промышленном производственном оборудовании.

Ни одно современное предприятие, промышленный комплекс или же производственное объединение не может не использовать те или иные обозначения подшипников и сами изделия, которые при этом имеют ограниченный срок службы, и единственной причиной такого явления является то, что им просто нет какой-то конкретной альтернативы. В связи с этим бесперебойность и активность работы различных предприятий, а значит, и их экономическая эффективность непосредственно зависят от того, насколько своевременно поставляются и ставятся такие изделия в случае их износа.

История

Не все правильно понимают старую поговорку, говорящую о том, что все новое представляет собой просто давно забытое старое. Это бессмертное высказывание вполне подходит практически под любые современные технологии, и в частности, это касается подшипника, несмотря на то, что с тех времен, как появились первые обозначения подшипников, прошел уже огромный эволюционный путь, и изначально такие изделия выглядели далеко не так, как их сегодня представляют многие.

Если совсем глубоко окунаться в историю, то начать стоит с 3500 года до н.э., когда жители Древнего Египта использовали, хоть и достаточно примитивные, но в то же время для своего времени крайне эффективные опорные подшипники, в которых, правда, на тот момент еще не использовались шарики. Приблизительно в 700-м году до н.э. кельты уже прекрасно знали и достаточно активно использовали изделия, которые в наше время обозначения подшипников именуют как цилиндрические устройства качения.

Следующий шаг – 330 год до н.э., в котором один из известнейших инженеров Древней Греции Диад смог создать полноценную осадную машину, одним из основных элементов которой были достаточно примитивные подшипники. Данная машина представляла собой полноценный массивный таран, который мог без труда передвигаться при помощи роликовых направляющих. Именно так на практике был показан принцип, который несет в себе любой шариковый подшипник качения, то есть трение скольжения получилось заменить трением качения, благодаря чему машина смогла без труда выполнять поставленные перед ней задачи, используя гораздо меньше силы.

В 1490 году Леонардо да Винчи изобрел первый в мире чертеж подшипника качения. Стоит отметить тот факт, что данное изобретение вызвало самый настоящий фурор в кругах специалистов, но на самом деле с течением времени многие поняли, что на тот момент такому изделию просто не находилось практического применения.

В 1794 году произошло первое патентование подшипника качения, который является аналогом современного устройства. К сожалению, использованию этого образца на практике тоже не суждено было состояться, потому что для того, чтобы полноценно реализовать данную идею, нужно было иметь другие технические возможности, так как использование ручной полировки не позволяло добиться соответствующих результатов.

В 1839 году ученый из Америки по имени Исаак Бэббит изобретает специализированный сплав, с помощью которого начали производиться шарики, которые дальше включал в свой состав полноценный роликовый подшипник качения. Данный сплав включал в свой состав медь, сурьму, свинец и олово.

Далее произошел настоящий прорыв в области обоснованных с технической точки зрения конструкций подшипника, и преимущественное большинство из них, естественно, было запатентовано. В 1853 году Филлип Мориц Фишер конструирует первый в истории педальный велосипед, механизмы которого содержали в себе специализированный роликовый подшипник.

Последним действительно значимым для запуска повсеместного распространения и использования таких изделий событием стало то, что Фридрих Фишер создал в 1883 году машину, при помощи которой осуществлялось шлифование шариков, изготовленных из закаленной стали. При этом стоит отметить тот факт, что данная машина позволяла получить такой высокий уровень шлифования, который ранее был просто недостижим. За счет создания данной машины появился знаменитый на весь мир швейнфуртский подшипниковый завод, а в дальнейшем подобные изделия уже начали применяться практически повсеместно.

С тех пор непрерывно осуществлялось совершенствование технологий огромными темпами – закупалось более точное оборудование, начал проставляться номер подшипника, разрабатываться определенные стандарты производства. В конце концов мы видим знакомое многим изделия, без которого в наши дни практически невозможно представить себе современное производство.

Самыми востребованными и популярными в наше время можно назвать подшипники скольжения и качения, поэтому в данной статье мы разберем именно их использование.

Подшипники качения

Основным принципом данного подшипника является применение силы трения качения. Такое изделие имеет конструкцию, которая составляется из двух металлических колец с желобом, между которыми размещаются ролики, иглы или шарики, фиксирующиеся внутри сепаратора, размещенного между кольцами. Стоит отметить, что можно найти не один номер подшипника, предусматривающий возможность отсутствия сепаратора в его конструкции.

В чем их различия?

Современные подшипники качения принято классифицировать по нескольким основным признакам:

- Вид тел, которые используются для обеспечения того самого качения – роликовый/игольчатый или же шариковый подшипник;

- Тип возможной нагрузки – линейные, упорные, радиальные, радиально-упорные и шариковые винтовые передачи.

- Общее количество используемых элементов – от однорядных до многорядных.

- Возможность обеспечения компенсации того, что в конструкции отсутствует соосность втулки и вала – несамоустанавливающиеся и самоустанавливающиеся.

Преимущества

Существует целый ряд достоинств, которыми выгодно отличаются такие подшипники. ГОСТ устанавливает достаточно жесткие нормы производства таких изделий, соответствие которым должно обеспечивать следующие преимущества:

- Предельно высокий КДА, который обеспечивается за счет достижения минимальных потерь из-за трения.

- В разы, а в некоторых случаях даже в десятки раз уменьшенный момент трения по сравнению с подшипниками скольжения.

- Полное отсутствие какой-либо потребности в применении дорогостоящих цветных металлов, без которых не могли бы эффективно использоваться подшипники скольжения, что крайне положительно сказывается на изначальной себестоимости и, соответственно, конечной цене, которую имеют такие подшипники. ГОСТ при этом достаточно четко указывает требования к их производству, поэтому не приходится беспокоиться о том, что за меньшие деньги вы получите не столь качественное изделие.

- Возможность изготовления подшипников практически любых интересующих вас габаритов по направлению к оси, благодаря чему диапазон их применения значительно расширяется.

- Великолепные эксплуатационные параметры, а также полная неприхотливость в обслуживании в комбинации с относительной простотой замены.

- Предельно низкий расход смазки.

- Достаточно низкая стоимость, что представляет собой следствие слишком большой массовости производства таких изделий, а также количества используемых материалов.

- Довольно высокая степень взаимозаменяемости, что также положительно сказывается на общей простоте и величине скорости ремонта различного оборудования и машин.

Минусы

При этом нельзя не сказать о том, что даже обозначение импортных подшипников такого типа предусматривает наличие у них определенных недостатков, а именно:

- Относительно небольшой диапазон применения. В преимущественном большинстве случаев, если разбирать обозначения подшипников, расшифровка их характеристик четко указывает на их полную непригодность для применения в оборудовании, работающем на сверхвысоких скоростях и с большими вибрационными и ударными нагрузками, так как все это подобным изделиям неподвластно.

- Довольно большая масса и габариты в радиальном направлении.

- Отсутствие возможности создания полностью бесшумных подшипников из-за погрешности форм.

- Достаточно сложная установка всевозможных подшипниковых узлов.

- Нужно крайне внимательно относиться к тому, чтобы максимально точно устанавливать такие изделия, о чем свидетельствуют обозначения подшипников. Расшифровка основных параметров и практических примеров их использования говорит о том, что даже небольшие неточности в конечном итоге могут привести к выведению из строя всего узла.

- В процессе изготовления маленьких партий подшипников с нестандартными типоразмерами их стоимость увеличивается довольно сильно.

Подшипники скольжения

Обозначение подшипников по ГОСТ говорит о том, что устройства скольжения представляют собой корпус с отверстием, внутри которого находится смазочное приспособление и специализированная втулка, изготовленная из антифрикционного материала. Вращение вала осуществляется за счет зазора, предусмотренного между ним и отверстием. Стоит отметить тот факт, что расчету данного зазора уделяется особенное внимание, так как в противном случае просто не удастся обеспечить действительно эффективную работу данного изделия. Именно поэтому обозначение подшипников SKF и лого других крупнейших мировых производителей, как минимум, позволяет быть уверенным в том, что их характеристики соответствуют изделиям высокого уровня и не дадут сомневаться в эффективности применяемых изделий.

Трение скольжения в подобных изделиях разделяется на несколько основных категорий:

- Граничное. Смазочный материал покрывает изделие тонкой пленкой, в то время как подшипник с валом соприкасается на полную или же просто затрагивает участки на большой протяженности.

- Жидкостное. За счет применения слоя достаточно жидкой смазки исключается непосредственное непрерывное соприкосновение поверхностей подшипника и вала. Такой контакт может или полностью отсутствовать или же быть непостоянным в определенных участках.

- Газовое. За счет присутствия газовой прослойки между изделием и валом полностью исключается возможность их непосредственного соприкосновения.

- Сухое. Смазка не используется в принципе, а валы при этом полностью покрывают диаметры подшипников или же те ложатся на участки значительной протяженности.

В зависимости от типа используемого изделия может использоваться пластичная, жидкая, газообразная или же твердая смазка.

Классификация

Классификация таких изделий осуществляется в зависимости от следующих признаков:

- Форма отверстия – одноповерхностные или многоповерхностные; со смещенным центром или без смещения; со смещенной поверхностью или без смещения.

- Направления возникающей нагрузки – осевые, радиальные или же радиально-упорные.

- Количество используемых масляных клапанов – один или два и более.

- Конструкция – разъемные, неразъемные или же встроенные.

- Регулируемость – возможность регулировки или же ее отсутствие.

Преимущества

Если говорить об основных достоинствах таких изделий, всего их можно выделить несколько:

- Крайне широкий диапазон возможных сфер применения за счет того, что подшипники могут нормально работать даже на больших ударных и вибрационных нагрузках или же при достаточно высокой скорости.

- Достаточно высокая степень экономичности, если используется вал с большим диаметром.

- Возможность использования в виде разъемного подшипника.

- Возможность обеспечения регулировки зазора, благодаря чему может устанавливаться ось вала с предельной точностью.

Недостатки

При этом, естественно, у таких изделий есть и некоторые минусы:

- В отличие от того, как указывается обозначение подшипников качения, здесь не самый высокий КПД, так как присутствуют довольно существенные потери от трения.

- Нет возможности обеспечения нормальной работы без регулярного смазывания.

- Неравномерный износ цапфы и самого изделия.

- Достаточно высокая себестоимость из-за необходимости регулярного применения цветных металлов в процессе производства.

- Огромная трудоемкость в изготовлении.

Маркировка

Все изделия, которые изготавливаются на территории России, должны в обязательном порядке маркироваться производителями, причем устанавливается обозначение подшипников по ГОСТ. В маркировку любого современного подшипника входит семь цифр главного обозначения, а также несколько дополнительных знаков, которые располагаются слева или же справа от основного обозначения. При этом стоит отметить тот факт, что от основного дополнительная маркировка слева всегда должна отделяться дефисом, в то время как справа находится буквенное обозначение подшипников. При этом знаки в любом случае должны читаться только слева направо.

Левые знаки, которые включает в себя обозначение подшипников на чертеже, содержат в себе следующее:

- момент трения;

- категорию изделия;

- класс точности;

- группу радиального зазора.

Справа же указывается следующее:

- конструктивные изменения;

- материал, использующийся в процессе изготовления данных деталей;

- смазочный материал;

- температура отпуска;

- основные требования к обеспечению определенного уровня вибрации.

Диаметры

Если речь идет об обозначении диаметров, размер которых составляет не более 10 мм, то в таком случае рассматривается значение номинального диаметра, и единственным исключением здесь являются подшипники, имеющие отверстия с диаметром в диапазоне 0.6-2.5 мм, обозначение которых осуществляется дробным числом. В остальных ситуациях, если диаметр имеет дробное значение, то в таком случае обозначение будет иметь округленное до целого, в то время как на втором месте в обозначении данного изделия ставится цифра «5».

Подшипники, диаметр отверстия которых составляет 10, 12, 15 или же 17 мм, в своем обозначении диаметра имеют числа 00, 01, 02 или же 03 соответственно. Если же это отверстие, размер которого находится в диапазоне от 10 до 19 мм, но при этом не входит в перечисленный выше список, то в таком случае изделие обозначается ближайшим числом из вышеперечисленного, а в третьей позиции маркировки ставится цифра «9».

Если диаметр отверстия составляет 22, 28, 32 или же 500 мм, то в таком случае им указываются дробные значения. К примеру, изделие с диаметром 22 мм может иметь обозначение «602/22».

Если диаметр отверстия имеет целое или дробное число, не кратное пяти, то в таком случае они обозначаются в виде округленных до целого числа частных от деления настоящего диаметра на 5. При этом основное обозначение таких изделий включает в себя на третьем месте цифру «9».

Внутренний диаметр подшипников, имеющий отверстие более 500 мм, имеет обозначение, которое полностью совпадает с указанным значением диаметра отверстия, рассчитанного в миллиметрах.

Помимо всего прочего, указывается размерная серия подшипника, которая включает в себя сочетание серий ширин и диаметров для определения точных габаритов.

fb.ru

Основные типы подшипников и сферы их применения

Шариковые подшипники

Шариковый подшипник

Шариковый подшипникПодшипники, где основной деталью являются стальные шарики, считаются самой распространенной деталью в машиностроении. Шарикоподшипник состоит из стальных колец, между которых находится специальная беговая дорожка, где катаются стальные шарики. Так как контакт между шариками и стальными кольцами является точечным, трение между ними практически отсутствует, что дает возможность развивать шарикам довольно большую скорость качения.

Использование шарикоподшипников:

- Шарикоподшипники радиальные. Используются в электродвигателях, скоростных редукторах, различных станках, бытовой технике и другом оборудовании.

- Подшипники радиально-упорные с шариковой обоймой. Применяются в станкостроительной и машиностроительной отраслях. А также в электродвигателях, насосах и во многих других технических механизмах и узлах.

Роликовые подшипники

Роликовый подшипник

Роликовый подшипникОсобенность этих подшипников заключается в применении, для качения, стальных роликов цилиндрической формы, двигающихся в специальной обойме, которая может изготавливаться не только из стали, но и других материалов. Этот вид подшипников работает при высоких радиальных нагрузках без применения на них осевых воздействий.

Благодаря линейному контакту цилиндрических роликов и беговой дорожки, эти подшипники выдерживают нагрузки, которые практически в несколько раза больше, чем способны перенести подшипники, снабженные стальными шариками.

Применяются:

- В больших электрических двигателях.

- В гильотинах.

- В насосах.

- В осных парах ж/д. вагонов и остального движущегося состава.

- Устанавливаются на шпинделях металлообрабатывающих станков.

Конические подшипники

Конический подшипник

Конический подшипникВ этом виде подшипников, катающиеся ролики имеют коническую форму и расположены под небольшим углом по отношению к оси, по которой происходит их качение. Это дает возможность подшипнику воспринимать, кроме радиальных нагрузок, еще и осевые.

В зависимости от возможных нагрузок, конические подшипники могут изготавливаться определенной конструкции. Например, для автомобильных ступиц, изготавливаются специальные отрегулированные модули типа HUB, которые собраны из радиально-упорных шарикоподшипников, либо роликовых, конической формы. А для узлов, которые испытывают при эксплуатации большие нагрузки, используются двухрядные роликовые подшипники конической формы.

Используются:

- В механических косозубых передачах.

- В буксах ж/д вагонов.

- В ступицах автомобильного транспорта.

Самоустанавливающиеся двухрядные подшипники

Самоустанавливающийся подшипник

Самоустанавливающийся подшипникУ этого типа подшипников, верхнее наружное кольцо сферической формы, и благодаря этому, они способны самостоятельно поддерживать требуемое положение. Это особенно важно при перекосе крутящегося вала по отношению к корпусу подшипника. Благодаря такой удачной конструктивной особенности, этот вид подшипников довольно успешно используется практически во всех механизмах, узлы которых испытывают огромные радиальные и осевые двухсторонние нагрузки.

Подшипник игольчатый

Игольчатый подшипник

Игольчатый подшипникУ этих подшипников, качение обеспечивается при помощи тонких цилиндрических роликов (иголок). Это позволяет намного понизить радиальное значение подшипника, но при этом ограничить скорость его вращения, и уменьшить, в некоторой степени, его стоимость. Из-за ограничения скорости качения, игольчатый подшипник не рекомендуется устанавливать на механизмы, работающие на высоких скоростях.

Но на сегодняшний день, игольчатые подшипники по востребованию потребителей, уступают только шарикоподшипникам. При этом производители начинают выпускать комбинированные подшипники, которые создаются на основании конструкции игольчатых подшипников.

Используются в самых различных сферах.

Упорные шарикоподшипники

Упорный подшипник

Упорный подшипникЭто разновидность широко известных шариковых подшипников. Этот тип предназначается для узлов, воспринимающих только осевую нагрузку.

Используются в домкратах, в различных валах, установленных вертикально, металлорежущих станках.

mechanicuz.ru

Устройство и виды подшипников - F&F GmbH

Принцип конструкции колесных подшипников не менее стар, чем принцип самого колеса. Со времен первого колеса стоял вопрос – как обеспечить его свободное вращение и защитить от разрушительного воздействия износа в процессе движения под нагрузкой. В этой статье мы рассмотрим основные виды подшипников, отдельные их компоненты и различия между подшипниками «колесным» и «ступичным». Но независимо от формы и типа подшипника все они выполняют единую цель, а их главным компонентом являются ролики, цилиндры и шарики.

Основные виды подшипников и их назначение

Шариковые подшипники

Одни из наиболее распространенных типы подшипников в которых используются сферические тела качения – шарики. Широко применяются в автомобилестроении, электродвигателях, бытовой технике и т. д. Впервые массовую обработку шаров и, соответственно, возможность массового производства данного вида подшипников предложила компания FAG.

Благодаря сферической форме тел качения возможно их вращение в любом направлении. Многие из видов шариковых подшипников способны воспринимать и радиальные нагрузки, с приложение веса сверху, и осевые, в сторону силы. Тем не менее, все виды шариковых подшипников характеризуются малой площадью контакта, которая напрямую зависит от размера шариков. Поэтому они применяются преимущественно в тех узлах машин и оборудования, на которые не приходятся большие нагрузки, отсутствует сильное давление и ударные воздействия. Использование шариковых подшипников для узлов, рассчитанных на большие нагрузки требует увеличение диаметра сферического тела, соответственно увеличивается и конструктивный размер изделия.

Цилиндрические роликовые подшипники

В данном типе подшипников тела качения имеют цилиндрическую форму, что позволяет равномерно распределять радиальную нагрузку по широкому пятну контакта. Благодаря этому они оптимально подходят для некоторых тяжелых условий эксплуатации. Изобретателем одним из наиболее широко используемых типов – игольчатых роликовых подшипников, является компания INA.

В данном типе подшипников тела качения имеют цилиндрическую форму, что позволяет равномерно распределять радиальную нагрузку по широкому пятну контакта. Благодаря этому они оптимально подходят для некоторых тяжелых условий эксплуатации. Изобретателем одним из наиболее широко используемых типов – игольчатых роликовых подшипников, является компания INA.

Увеличенное пятно контакта обеспечивает стойкость к радиальным, но уменьшает стойкость к осевым силам. Поэтому у данного вида подшипников и их назначения нет возможности использования в узлах подвергаемых большим осевым нагрузкам. Широко применяется в подшипниковых узлах с малым диаметром вала, труднодоступных местах, например, коробках передач.

Роликовые конические подшипники

Тела качения данного типа подшипников представляют собой ролики конической формы. Благодаря этому значительно повышается стойкость к радиальной или осевой нагрузкам, а также к высоким ударным воздействиям. Наиболее часто назначением подшипников данного типа является монтаж внутри ступицы колеса. Распространенным конструктивным решением является совместное расположение двух конических подшипников в одном узле с зеркальным расположением конических роликов.

Конструкция и элементы подшипников

Основой классификации подшипников является форма тела качения, но существенная разнится и конструкция других элементов.

Обойма

Металлическое кольцо с высокоточной, прецизионной обработкой наружной и внутренней поверхностей. Конструктивные внутренние элементы подшипника окружены обоймой, которая и обеспечивает вращение. Часто роль наружной обоймы играет корпус или ступица, где имеются соответствующие проточки под тела качения. В этом случае подшипник, чаще всего, меняется вместе со всем узлом.

Нередко применяются составные подшипники, которые состоят из внутренней обоймы и сепаратора со сферическими телами качения, сальника и наружной обоймы. В этом возможна замена подшипника без наружной обоймы запрессованной в ступицу. При этом следует принять во внимание, что использование старой обоймы не всегда целесообразно и может повлечь уменьшение ресурса работы нового подшипника. Далеко не все дефекты заметны при осмотре, а преждевременный выход из строя обоймы влечет за собой выход из строя всего узла.

Сепаратор

Сепаратор

Данный элемент подшипника представляет собой обойму перфорированную по форме и размеру тел качения, которые устанавливает классификация подшипников – сферических, цилиндрических или конических. Это своего рода ячейки представляющие собой внутреннюю поверхность, в которой вращается подшипник. Сепараторы являются основной частью подшипника и, как правило, отдельно не поставляются.

Сальник

Представляет собой кольцо из закаленной резины. Второе название – пыльник, хотя его основное назначение не только защита от пыли, а и препятствие вытеканию смазки и попаданию воды. Уплотнения всегда изнашиваются в процессе эксплуатации подшипника и должны быть заменены при ремонте и замене подшипника. Рекомендуется при отсутствии уплотнений в узлах машин и оборудования установить их отдельно или заменить.

Ступица колеса

Литой или кованный элемент, к которому крепится автомобильное колесо. Как правило, подшипники колес находятся внутри ступицы и обеспечивают свободное их вращение вокруг оси. В зависимости от вида подшипников и их назначения могут называться ступичными или ступицей в сборе (ступица-подшипник). Поставляются они, чаще всего, в сборе со ступицей, что позволяет производить замену без помощи пресса, исключая неправильный монтаж.

Литой или кованный элемент, к которому крепится автомобильное колесо. Как правило, подшипники колес находятся внутри ступицы и обеспечивают свободное их вращение вокруг оси. В зависимости от вида подшипников и их назначения могут называться ступичными или ступицей в сборе (ступица-подшипник). Поставляются они, чаще всего, в сборе со ступицей, что позволяет производить замену без помощи пресса, исключая неправильный монтаж.

Смазка

Высококачественная синтетическая или минеральная смазка, предназначенная для уменьшения трения и износа поверхностей изделия у любого вида подшипника. В отличие от трансмиссионных и моторных масел, смазка используемая в подшипникам характеризуется высокой стойкостью к температуре, сохраняет кинетическую вязкость при перегреве. Однако сильные значения вязкости не позволяют использовать данные типы смазок в изделиях с малыми зазорами.

Обязательным требованием при выполнении ремонтных работ, независимо от видов подшипников и их классификации, является использование чистых смазывающих материалов. Запрещается хранить открытую смазку на открытом воздухе в течение длительного времени по причине накопления содержащейся в воздухе пыли. Помните – пыль в составе смазки увеличивает износ подшипника.

Колесные и ступичные подшипники – в чем разница

Если взять конструкцию легковых авто, то виды подшипников и их классификация определяются типом привода – передним, задним или полным, а также тем, является ли колесо ведущим. Вот некоторые основные правила автомобильной классификации:

- Подшипники применяемые на приводных колесах, независимо от того в передне- или заднеприводным является автомобиль, называются «ступичными». Причина в том, что назначение подшипника – находиться на ступице с валом который и вращает ось внутри подшипника.

- Подшипники, устанавливаемые на не приводные оси, называются «колесными» так как они размещаются между ступицей колеса и валом большого рычага.

- Автомобили с полным приводом оснащены ступичными подшипниками на каждом из колес.

В целом же, термины «колесный» и «ступичный» идентичны и подразумевают одно и тоже изделие, что необходимо учитывать рассматривая виды подшипников и их классификацию.

fif-group.ru

Автомобиль как действующий образец работы многих видов подшипников

Автоподшипники – где их найти в машине?

Конечно, в двигателе. В первую очередь на коленчатом валу, где традиционно используются подшипники скольжения, хотя «пробовались» на эту роль в свое время и игольчатые подшипники, и цилиндрические, и конические – роликовые.

На второе по важности место можно отнести систему газораспределения. В ГРМ также наиболее часто применяют подшипники скольжения. Исключением из правил являются конструкции с роликовыми толкателями. Они встречаются, например, в двигателях BMW и имеют достаточно оригинальную конструкцию, в которой используются игольчатые подшипники, а иногда применяют и обычные радиальные шарикоподшипники. Входящие в конструкцию ролики и подшипники отдельно не меняются, а замена происходит комплексно.

Еще одно место, где используются подшипники в двигателе, – это шатуны. Вид подшипников в этом узле зависит от типа двигателя: для 4-тактных двигателей это подшипники скольжения – шатунные вкладыши, монтируемые в нижнюю головку шатуна, и стальные втулки, устанавливаемые с натягом в верхнюю головку шатуна, для 2-тактных двигателей – игольчатые подшипники.

Еще одним агрегатом, в котором находится большое число подшипников, является коробка переключения передач. Во-первых, узел сцепления – это двухрядный шариковый и двухрядный радиально-упорный подшипники. Но наибольшую известность получили выжимные подшипники, которые обычно представляют собой гибрид упорного подшипника и углового шарикового подшипника.

В самой коробке также используются подшипники различных типов. Здесь присутствуют игольчатые подшипники, устанавливаемые на ведущий вал КП и используемые с шестернями, например, на двухрядных игольчатых подшипниках, посаженных на промежуточный вал, происходит вращение шестерней 3-й и 4-й передачи. Сам же промежуточный вал поддерживают шариковые и роликовые подшипники. В работе ведомого вала используется упорный двухрядный конический подшипник.

В приводе автомобиля подшипники используются в дифференциалах, это главным образом конические роликовые. На полуосях устанавливаются, если это старые модели автомобилей, подшипники качения, на более новых машинах – подшипники скольжения. В приводе задней оси автомобилей RWD (заднеприводных) и AWD (внедорожниках) встречаются и другие виды подшипников. На валу ведущей шестерни часто монтируют роликовые конические подшипники или же модифицированные игольчатые.

В шарнирах приводных валов применяются подшипники скольжения или игольчатые. В большой степени это зависит от размеров конструкции привода RWD- или AWD-автомобилей.

Подшипников в системе рулевого управления используется несколько, от подшипников в рулевой колонке, легких конических, игольчатых и т.д. до однорядных шариковых или игольчатых в зубчатой рейке рулевого управления.

В подвеске одним из важнейших является шариковый опорный подшипник стойки МакФерсона. Он обеспечивает вращение стойки, так как амортизатор в такой конструкции соединяется со ступицей колеса, т.е. представляет собой, можно сказать, вращающуюся часть.

Опорные подшипники отвечают за повороты колес и снижение вибрации, обеспечивают устойчивость автомобиля на дороге. Как правило, многие нежелательные звуки, возникающие при маневрировании, появляются вследствие износа крепления опорного подшипника. Когда же стуки становятся хорошо слышны, то чаще всего причиной являются изношенные резиновые элементы опорного подшипника. Выход из строя подшипников приводит к тому, что для поворота рулевого колеса водителю приходится прикладывать заметное усилие, нередко появляется даже скрип при поворотах.

В электрооборудовании подшипники участвуют в работе генератора. Их там два, оба шариковые однорядные. В стартере в основном применяются подшипники скольжения. В системе кондиционирования – одно- и двухрядные шариковые подшипники. В водяном насосе устанавливаются закрытые шариковые или подшипники с цилиндрическими роликами. Также в системе охлаждения без подшипника не сможет работать и вентилятор.

Для замены подшипников потребуется оснастка

Замена подшипников – одна из наиболее распространенных операций при ремонте автомобиля. Не всегда выпрессовка старых и установка новых подшипников происходят легко, часто для качественного выполнения монтажных работ нужны определенные навыки и спецприспособления.

Например, в классической заднеприводной схеме трансмиссии подшипник передней опоры первичного вала коробки передач, шариковый либо роликовый, устанавливается в «глухую» выточку, выполненную на торце коленвала. Для извлечения подшипника необходимо использовать специальные съемники, например т.н. инерционный.

Лапки съемника проходят через внутреннее отверстие подшипника, а затем их выступающие части упираются в нижнюю часть подшипника и фиксируются вставляемой между лапками отверткой. Обычно геометрию лапок приходится корректировать вручную для использования в автомобиле определенной марки. Для выпрессовки подшипника необходимо ударять грузом съемника в верхнюю его опору, и тогда подшипник достаточно легко покидает свое место установки.

Для подшипников относительно больших размеров, запрессованных подобным же образом, используются не инерционные, а винтовые съемники. В этом случае в устройстве между лапками проходит винт, упирающийся нижним краем в коленчатый вал. Вращаясь по резьбе, винт двигает лапки вверх и выжимает подшипник.

Есть и народные методы выпрессовки подшипников. Эффективность доказал, например, такой метод: через внутреннее отверстие подшипника в пустоту за ним плотно набивают какую-либо пластичную смазку, скажем, литол, либо просто хлебный мякиш. Затем, нанося удары по оправке, плотно входящей во внутреннее кольцо подшипника, воздействуют на заполняющее свободное пространство вещество, и подшипник выжимается.

Винтовые съемники различных конструкций получили очень широкое распространение в технологиях демонтажа подшипников. Без них сложно спрессовать и заменить подшипники генератора, специальные винтовые съемники используются при демонтаже подшипников ведущей шестерни редуктора заднего моста, замене подшипников коробки дифференциала и т.д.

Съемники используются в основном 2- и 3-захватные. Фиксация снимаемого подшипника губками 3-захватного съемника обеспечивает демонтаж без перекосов, 2-захватным съемником можно спрессовать подшипник в условиях очень ограниченного пространства. Усилие, развиваемое при выпрессовке с помощью съемника, изготовленного из термообработанных деталей из Ст. 45, может достигать 10 кН.

Одними из наиболее часто требующих замены оказываются ступичные подшипники. Причин, приводящих к их износу, много. Это и дисбаланс колес, и постоянная езда на перекачанных, т.е. очень жестких, шинах, неправильно отрегулированное усилие затяжки подшипника либо элементарное отсутствие смазки в ступичном узле, попадание в него пыли и грязи. На срок эксплуатации ступичного подшипника влияет неправильная установка углов колес (развал/схождение), а также эксплуатация с дисками, имеющими не соответствующий данной модели вылет.

С момента появления автомобиля и до наших дней колесные подшипники и ступичный узел постоянно модернизировались. Если до середины ХХ века в узле использовались шариковые либо роликовые конические подшипники, то с 60-х гг. прошлого столетия их стали заменять подшипники типа HUB (Hub Unit Bearings). Подшипники первого поколения HUB-I представляют собой специально разработанные 2-рядный радиально-упорный шариковый либо 2-рядный роликовый конический подшипники, с оптимально рассчитанными зазорами между телами вращения и комплектуемые специальными внешним и внутренними кольцами. Пластичная смазка, заполняющая HUB-I, рассчитана на весь период эксплуатации ступичного узла.

Вслед за HUB-I были созданы более совершенные подшипники HUB-II, сегодня же в ступичных узлах многих современных автомобилей используют подшипники HUB-III. В узел могут устанавливаться датчики ABS/ESP, преимуществом конструкции является крайне низкое радиальное биение, уменьшающее до минимума вибрации колеса при торможении, а использование шлицевого соединения упрощает монтаж/демонтаж подшипника, сохраняя при этом высокую точность посадки. Ступичные узлы последних поколений меняются в сборе, подшипник из ступицы не извлекается.

Замена подшипника – производить самостоятельно или обращаться на СТО?

Конечно, лучше менять подшипники на СТО – там есть соответствующее оборудование, работают опытные мастера. Автопроизводители часто рекомендуют при демонтаже/монтаже тех или иных подшипников использовать прессовое оборудование, а при отсутствии такой возможности применять технологические съемники. Стоимость многих подшипников, например ступичных, особенно последних поколений, немалая, рассчитаны они на долгую службу, поэтому особенно важно производить их замену профессионально.

Одной из главных опасностей при самостоятельном снятии/установке подшипников является вероятность повреждения посадочных мест. Например, установленный с натягом ступичный 2-рядный подшипник при выпрессовке, как правило, разрушается, и на ступице остается внутреннее кольцо. Это кольцо некоторые водители разрезают «болгаркой», сбивают молотком, а его необходимо аккуратно демонтировать съемником, не оставляя следов на посадочных диаметрах.

К тому же известна статистика, что подшипники наиболее часто приобретают дефекты именно при некачественной установке. Так, запрессовка подшипников попеременными ударами по краям – грубейшая ошибка. Более правильным решением, при отсутствии гаражного пресса, является запрессовка нового подшипника с помощью оправки, которой могут служить либо старый подшипник, либо, при его отсутствии, отрезки толстостенных труб или даже головки, имеющие соответствующий наружный диаметр.

На новый подшипник при запрессовке кладут сверху старый подшипник. С его помощью «ставят» на место новый, прикладывая при монтаже усилия только к тому кольцу старого подшипника, наружному или внутреннему, которое является посадочным и для монтируемого подшипника.

Обращаться же на СТО следует к проверенным специалистам. Не слишком совестливый, но опытный механик может с легкостью обмануть как начинающего, так и опытного водителя, поскольку самостоятельно проверить выполненную работу можно далеко не всегда. Вот и приходится при обращении автомобилиста к недобросовестным ремонтникам, например, оплачивать замену генератора, тогда как выполнялась лишь замена изношенных подшипников. А неопытного водителя, обратившегося на СТО по поводу замены подшипника ступицы, могут убеждать, что менять необходимо оба подшипника, правый и левый, хотя изношен только один из них. Хорошо, если замена, хоть и не совсем нужная, будет вообще произведена.

Подшипник, надо отметить, как деталь требует бережного обращения. Буквально одного падения на бетонный пол гаражного бокса достаточно, чтобы нарушить его геометрию и вывести из строя. Зато установленный с соблюдением всех рекомендаций специалистов автомобильный подшипник компаний FAG, TIMKEN, NSK, KOYO, SKF, NTN, NACHI, SNR, RU и других лидеров отрасли на долгие годы позволит забыть о необходимости его замены.

Посмотрите похожие материалы:

a-kt.ru

Виды подшипников. Раздел: Статьи

Многие велосипедисты задаются вопросом: что такое промышленные подшипники в велосипедных узлах и чем они отличаются от насыпных подшипников. Какие лучше и чему отдать предпочтение. Кроме этого, практически все сталкиваются с чисткой или заменой втулок велосипедов. Подшипник – это изделие, являющееся частью опоры или упора, которое поддерживает вал, ось или иную подвижную конструкцию с заданной жёсткостью. Так же дает легкое вращение механизмов, обеспечивает работу главных его узлов, четкую фиксацию отдельных деталей. Это не обошло и технологии велостроения. Применение подшипников — неотъемлемая часть любого велосипеда. По крайней мере на сегодняшний день. Итак, промышленные подшипники или насыпные?

Промышленные подшипники

Состоят из двух колец, тел качения (шарики, различной величины) и сепаратора (некоторые типы подшипников могут быть без сепаратора), отделяющего тела качения друг от друга, удерживающего на равном расстоянии и направляющего их движение. В основном подшипники такого типа имеют сальник, либо резиновый, либо металлический, защищающий от проникновения во внутрь подшипника пыли и влаги, что делает его очень защищенным и долговечным. Подшипник не требует регулярного обслуживания. Весь срок службы он может отходить на заводской смазке. Срок службы при не экстремальных нагрузках (экстремальные виды спорта, ударные нагрузки) состовляет 20000-30000 км. Люфты на таких подшипниках возникают только при изношенных подшипниках. Если возник люфт — меняйте подшипник. Никаких регулировок практически не требуется. Минусом при замене данных подшипников является запрессовка и выпрессовка подшипника. При возникновении таковой проблемы в нашем магазине возможно произвести замену поврежденного подшипника. В отличие от насыпных, промышленные по цене гораздо выше. При переходе с насыпных на промышленные необходимо покупать и саму втулку. А это и переспицовка и прочие затраты, как в плане запчастей, так и работ, если не производить ремонт и замену самостоятельно. Такие подшипники ко всему вышесказанному отличаются очень хорошим накатом колес, когда насыпные не всегда. Нагрев такого подшипника при поездках на большие расстояния (более 50 км за одну поездку) минимален в отличии от подшипников качения. Конструкция подшипника сводит к нулю возможность температурного заклинивания.

Насыпные подшипники

Представляют собой набор (определенное количество) шариков, размещенных внутри втулки колеса в специальном расточенном желобке (канавке), по которому они прокручиваясь и перекатываясь создают опору при качении с наименьшим сопротивлением. В отличие от пром подшипников, насыпные имеют меньшую стоимость. Но, они требуют своевременной переборки (чистки, смазки), т.к. насыпной подшипник защищен менее, чем промышленный, и подвержен засорению грязью, действию влаги. Процедура перебора не такая уж и сложная. Самым трудным во всем этом деле может стать отвинчивание гаек, так как они могут прикипеть капитально (перед отвинчиванием желательно промочить резьбы в ВД40 или еще чем подобным), а так же настройка затяжки тех самых конусов. Т.к. если конус перетянуть, то ход колеса будет тяжелым, если недотянуть, то будет люфт, который разобъет втулку и выбъет ее из строя.

В итоге: промышленный подшипник дороже, накатистый, практически не требует ухода (если износился, то только замена), не требует регулировки. Предназначен для всех стилей езды (благодаря прочной конструкции). Насыпной подшипник дешевле, считается менее накатистым, требует обслуживания, регулировки, меньшая работоспособность. Предназначен не для всех стилей езды (прыжки — это сильная нагрузка, от которых такие подшипники разбиваются).

Подшипники скольжения

Простые подшипники, которые широко применяющиеся в тех узлах, которые не испытывают сильных нагрузок и ударов и в узлах, где нет требования к люфту. Конструкция такого подшипника представляет собой пару трущихся материалов, у которых низкий коэффициент трения (сталь/бронза, металл-полиэтилен и другие). Со временем, материал, который мягче истирается и возникает люфт и деталь требует замены (как правило ее конструкция предусматривает замену). Подшипники скольжения используются в конструкциях недорогих педалей, и роликов заднего переключателя. Такие подшипники требуют регулярной переборки и замену изношенных элементов.

velosevastopol.ru

423800, Набережные Челны , база Партнер Плюс, тел. 8 800 100-58-94 (звонок бесплатный)