|

||||

|

|

звонок бесплатный

Наши сотрудники:

[email protected]

Екатерина - специалист по продаже а/м КАМАЗ

[email protected]

[email protected]

Техника в наличии

Тягач КАМАЗ 44108-6030-24

2014г, 6х6, Евро3, дв.КАМАЗ 300 л.с., КПП ZF9, бак 210л+350л, МКБ,МОБ,рестайлинг.

цена 2 220 000 руб.,

КАМАЗ 4308-6063-28(R4)

4х2,дв. Cummins ISB6.7e4 245л.с. (Е-4),КПП ZF6S1000, V кузова=39,7куб.м., спальное место, бак 210л, шк-пет,МКБ, ТНВД BOSCH, система нейтрализ. ОГ(AdBlue), тент, каркас, рестайлинг, внутр. размеры платформы 6112х2470х730 мм

цена 1 950 000 руб.,

Самосвал КАМАЗ 6520-057

2014г, 6х4,Евро3, дв.КАМАЗ 320 л.с., КПП ZF16, ТНВД ЯЗДА, бак 350л, г/п 20 тонн, V кузова =20 куб.м.,МКБ,МОБ, со спальным местом.

цена 2 700 000 руб.,

Самосвал 6522-027

2014, 6х6, дв.КАМАЗ 740.51,320 л.с., КПП ZF16,бак 350л, г/п 19 тонн,V кузова 12куб.м.,МКБ,МОБ,задняя разгрузка,обогрев платформы.

цена 3 190 000 руб.,

СУПЕР ЦЕНА

на АВТОМОБИЛИ КАМАЗ

| 43118-010-10 (дв.740.30-260 л.с.) | 2 220 000 |

| 43118-6033-24 (дв.740.55-300 л.с.) | 2 300 000 |

| 65117-029 (дв.740.30-260 л.с.) | 2 200 000 |

| 65117-6010-62 (дв.740.62-280 л.с.) | 2 350 000 |

| 44108 (дв.740.30-260 л.с.) | 2 160 000 |

| 44108-6030-24 (дв.740.55,рест.) | 2 200 000 |

| 65116-010-62 (дв.740.62-280 л.с.) | 1 880 000 |

| 6460 (дв.740.50-360 л.с.) | 2 180 000 |

| 45143-011-15 (дв.740.13-260л.с) | 2 180 000 |

| 65115 (дв.740.62-280 л.с.,рест.) | 2 190 000 |

| 65115 (дв.740.62-280 л.с.,3-х стор) | 2 295 000 |

| 6520 (дв.740.51-320 л.с.) | 2 610 000 |

| 6520 (дв.740.51-320 л.с.,сп.место) | 2 700 000 |

| 6522-027 (дв.740.51-320 л.с.,6х6) | 3 190 000 |

подробнее про услугу перегона можно прочесть здесь.

|

Нужны самосвалы? Обратите внимание на Ford-65513-02. |

КАМАЗы в лизинг

ООО «Старт Импэкс» имеет возможность поставки грузовой автотехники КАМАЗ, а так же спецтехники на шасси КАМАЗ в лизинг. Продажа грузовой техники по лизинговым схемам имеет определенные выгоды для покупателя грузовика. Рассрочка платежа, а так же то обстоятельство, что грузовики до полной выплаты лизинговых платежей находятся на балансе лизингодателя, и соответственно покупатель автомобиля не платит налогов на имущество. Мы готовы предложить любые модели бортовых автомобилей, тягачей и самосвалов по самым выгодным лизинговым схемам.Контактная информация.

г. Набережные Челны, Промкомзона-2, Автодорога №3, база «Партнер плюс».

тел/факс (8552) 388373.

Схема проезда

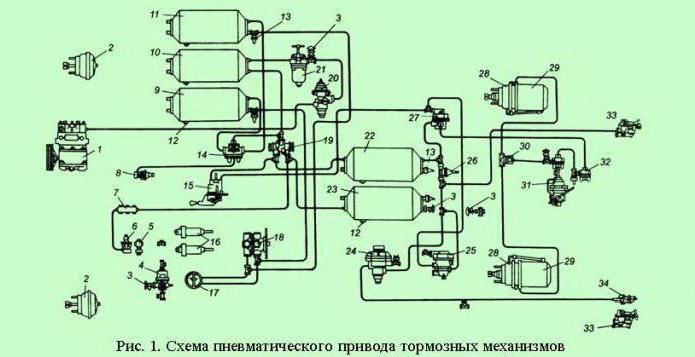

Пневматический привод тормозной системы. Привод пневматический

Пневматический привод - достоинства и недостатки.

Пневматический и пневмогидравлический приводы

В современной технике наряду с объемными гидроприводами широко применяют объемные пневмоприводы. Объемным пневмоприводом называют совокупность устройств, в число которых входит один или несколько пневматических двигателей, предназначенных для приведения в движение механизмов и машин посредством использования энергии сжатого газа. Так как рабочим телом в пневмоприводе является сжатый газ (воздух), то расчет его основывается на законах термо- и газодинамики.

***

Достоинства и недостатки пневмопривода

Пневмопривод надежен и долговечен, быстро действует (срабатывает), прост и экономичен в эксплуатации, так как отработавший воздух выходит непосредственно в атмосферу. Использование воздуха в качестве рабочего тела положительно сказывается на стоимости эксплуатации таких приводов. Кроме того, скорость движения рабочих органов в пневмоприводах значительно больше, чем в гидроприводах.

Немаловажен и экологический фактор в сравнении двух типов приводов - гидравлического и пневматического. Пневматический привод несравненно меньше загрязняет окружающую среду, чем гидравлический, допускающий возможность утечки масел и рабочих жидкостей на почву и в воду.

К недостаткам пневмоприводов можно отнести сравнительно низкий КПД, недостаточную плавность и точность хода исполнительных органов без специальных дополнительных устройств, что связано со способностью газов сжиматься. Некоторая запоздалость срабатывания пневматических приводов даже легла в основу шутки водителей грузовиков, оборудованных пневмотормозами: "КамАЗ сначала задавит курицу на дороге, а после этого говорит ей "Кыш-ш-ш!". К отрицательным свойствам пневмоприводов следует отнести, также, появление конденсата в рабочем веществе при использовании в качестве такового атмосферного воздуха. Влага (водяные пары), присутствующая в воздухе скапливается в пневмоприводе и может вызывать неисправности и сбои в его работе.

***

Типы пневматического привода

По конструкции и принципу работы элементы пневматического привода подобны (за исключением источников питания) соответствующим элементам гидравлического привода, а часто в обоих применяются одни и те же элементы.

Различают двухпозиционные и многопозиционные пневмоприводы. Двухпозиционный пневмопривод характерен тем, что шток исполнительного поршня может занимать только два крайних положения. Такие приводы применяются, например, в зажимных и подающих устройствах, пневматических ножницах для резки металла, в пневмоприводных прессовых установках и подобных механизмах, где от рабочего органа требуется только два крайних перемещения.

Многопозиционный (следящий) пневмопривод позволяет исполнительному органу занимать не только крайние положения, но и любое промежуточное положение. Такие приводы применяются в системах управления многих машин, в том числе и автоматизированных. Все элементы пневмопривода делятся на две основные группы (помимо источников питания - компрессоров): пневматические двигатели (пневмодвигатели) и управляющие устройства.

***

Пневматические двигатели

Пневматические двигатели – это устройства, предназначенные для преобразования энергии сжатого воздуха в механическую работу. Пневмодвигатели могут быть вращательного действия (пневмомоторы), прямолинейного (пневмоцилиндры и мембранные аппараты) и поворотного движения.

Пневмомоторы подразделяют на пластинчатые и шестеренчатые. Наиболее широкое применение в машиностроении получили пластинчатые пневмомоторы. Пневмомоторами оснащают ручные дрели и ручные высокооборотные шлифовальные машины. Основными достоинствами инструментов с пластинчатыми пневмомоторами являются безопасность их эксплуатации, простота конструкции, сравнительно низкая стоимость. Частоту вращения ротора превмомотора регулируют изменением расхода сжатого воздуха с помощью дроссельных устройств, подключаемых в питающую магистраль. Крутящий момент регулируют изменением давления при помощи регуляторов (понижающих или повышающих редукторов).

Пневмоцилиндры обычно используют для получения линейных или небольшой величины угловых перемещений. Если требуется получать возвратно-поворотные движения приводимых узлов на угол, меньший 360˚, то иногда применяют моментные (лопастные или поршневые) пневмоцилиндры.

Мембранные аппараты широко используют, когда требуется небольшой ход исполнительных механизмов при малом давлении (обычно не более 1 МПа). Они выполняют роль как исполнительного механизма, так и чувствительных элементов. Мембранные аппараты выгодно отличает простота устройства и хорошая герметизация объемов рабочих камер.

***

Пневматические управляющие устройства

Пневматические управляющие устройства предназначены для распределения потоков воздуха и управления пневматическими двигателями. В качестве управляющих пневматических устройств широко применяют распределительные клапаны, струйные трубки, сопла-заслонки и золотники.

Распределительные клапаны применяют для распределения воздуха. По принципу действия они подразделяются на клапаны однопозиционные и двухпозиционные; по способу включения – с ручным, электромагнитным и электропневматическим включением; в зависимости от воздействия включающих устройств – прямого и непрямого действия. Однопозиционные клапаны применяют для пневмоцилиндров одностороннего действия, а двухпозиционные – для пневмоцилиндров двустороннего действия.

Струйные трубки обычно применяют в пневматических приводах небольшой мощности и сравнительно невысокого быстродействия.

Сопла-заслонки применяют в пневматических приводах, работающих при высоких температурах рабочего тела (обычно генераторного газа). Это обусловливается пониженной чувствительностью сопл-заслонок к содержанию твердых частиц в газах.

Золотники – наилучшие управляющие устройства пневматических приводов, в которых в качестве рабочего тела используется чистый воздух. Подобно гидравлическим, пневматические золотники могут быть цилиндрическими и плоскими, одно-, двух- и четырехщелевыми, с ручным, пневматическим, электрическим или электропневматическим управлением.

***

Пневмогидравлические приводы

"Мягкотелость" пневматических приводов, особенно проявляющаяся в результате действия переменных нагрузок, накладывает некоторые ограничения на применяемость "чистой" пневматики в качестве привода рабочих органов машин и механизмов. Чтобы избежать этого недостатка, присущего пневмоприводам, используют комбинацию объемных приводов - пневматического и гидравлического. Такой "гибридный" привод может быть выполнен по двум схемам - управляющим звеном является пневматика, а исполнительным - гидравлика, либо (что бывает чаще) наоборот - гидравлика управляет пневматическим приводом.

Пневмогидравлические приводы являются весьма эффективным средством подвода большой мощности к исполнительному органу, поскольку при этом используется дешевая и доступная энергия сжатого воздуха, позволяющая при относительно невысоких давлениях в системе получать на выходе значительную механическую энергию. Кроме того, использование пневматики, как усилителя для гидравлического привода, позволяет устранить такой недостаток пневматического привода, как его "податливость", обусловленную большой сжимаемостью газов по сравнению с жидкостями. Если же управление пневматикой в следящих пневмоприводах "поручается" гидравлике, то исключается инерционность подачи команд приводу, имеющую место в пневматических управляющих устройствах, опять же, из-за сжимаемости газов.

Пневмогидравлические приводы по сравнению с гидравлическими имеют ряд существенных преимуществ:

- простота и компактность по сравнению с аналогичными гидравлическими приводами;

- отсутствие вращающихся узлов и деталей в приводе, что увеличивает его ресурс;

- управление гидросистемой производится в пневмосистеме усиления давления, что позволяет сократить использование дорогостоящих гидрораспределителей и регулирующей аппаратуры;

- высокое давление масла в системе может поддерживаться без работы гидронасоса, за счет накопленной в ресиверах энергии сжатого воздуха, который расходуется только при перемещениях рабочих органов (например, поршней гидроцилиндров).

Пневмогидравлические приводы находят применение в металлообрабатывающих производствах (различные приводы механизмов станков, подающие устройства и т. п.), в различных системах автомобильной, дорожной и сельскохозяйственной техники (пневмогидроусилители сцепления - ПГУ, рулевого управления, вакуумные и пневматические усилители гидравлических тормозных приводов и т. п.), а также во многих других областях машиностроения и промышленного производства.

***

Жидкость и ее свойства

k-a-t.ru

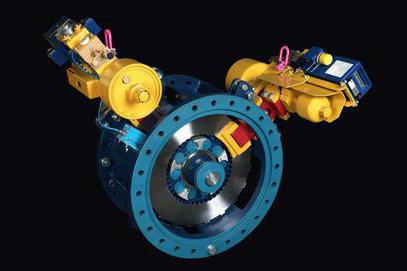

Пневматический привод трубопроводной арматуры

Пневмоприводы трубопроводной арматуры

Пневмоприводы трубопроводной арматуры

Механизация, автоматизация, а сегодня уже и роботизация производственных процессов ─ магистральное направление научно-технического прогресса. В полной мере оно касается трубопроводной арматуры. Использование механизированных приводов позволяет решать широкий комплекс задач.

Появляется возможность на порядок увеличить производительность трубопроводных систем и технологического оборудования, частью которого они являются. Снижаются эксплуатационные расходы. Обеспечивается высокая эффективность управления трубопроводными системами, даже если они представляют собой сложные разветвленные коммуникации, а входящие в их состав технические устройства рассредоточены на значительных площадях и большом удалении от пультов управления.

Определяя, какому приводу отдать предпочтение, чтобы отыскать технически обоснованное и экономически целесообразное конструктивно-технологическое решение, во внимание принимают следующие факторы:

- назначение и состав трубопроводной системы;

- режим ее работы и, прежде всего, интенсивность эксплуатации;

- месторасположение в трубопроводной системе единицы арматуры, управляемой данным приводом;

- досягаемость и удобство обслуживания привода;

- наличие в трубопроводной системе других приводов;

- возможности энергообеспечения: доступность источников энергии и ее себестоимость;

- экономическая целесообразность использования конкретного привода с учетом всех влияющих на это факторов.

Очень часто, взвесив все «за» и «против», проектировщики останавливают свой выбор на пневматическом приводе.

Использующие в большинстве случаев сжатый воздух и реже другие газы, пневматические приводы для трубопроводной арматуры с успехом применяются для управления всеми ее типами. Как неполноповоротной (кран, дисковый затвор), так и прямоходной ─ пневматический привод клапанов и задвижек.

Устройство пневмопривода

Устройство пневматического привода трубопроводной арматуры конструктивно проще электрического, что является одним из его преимуществ. В состав пневмопривода трубопроводной арматуры, как сказано в «СТ ЦКБА 090-2013. Арматура трубопроводная. Пневмоприводы и гидроприводы. Общие технические условия», «входит пневматический механизм, в котором рабочая среда находится под давлением, с одним или несколькими объемными пневмодвигателями». Объемный пневмодвигатель ─ объемная пневматическая машина, преобразующая поток рабочей среды в энергию выходного звена. Таковым могут быть плунжер, шпиндель, шток. Наряду с объемными пневмодвигателями есть турбинные. В них, в отличие от использующих потенциальную энергию сжатого воздуха объемных двигателей, задействована кинетическая.

Пневматические приводы для трубопроводной арматуры комплектуются различными устройствами, размещаемыми как непосредственно на конструкции пневмопривода, так и в специальном шкафу, имеющем штуцеры для подвода-отвода управляющей среды. Ручной дублер, предназначенный для управления арматурой в случае выхода пневмопривода из строя или потери воздушной энергии, устанавливают:

- в пневмоприводах поршневого типа ─ на верхней крышке;

- в мембранных приводах обратного действия ─ сбоку на стойке;

- в мембранных приводах прямого действия ─ на верхней чашке.

В ряде случаев (например, если это шаровой кран с пневмоприводом, для которого очень важно гарантированно точное положение шара в положении «открыто» или «закрыто») обязательной опцией пневмопривода является регулируемая остановка при открытии-закрытии, обеспечиваемая путевыми выключателями. Поэтому пневмоприводы комплектуются путевыми и концевыми переключателями, изменяющими свое коммутационное положение при соответственно заданных и крайних положениях подвижных частей арматуры.

Пневмоприводы комплектуются встроенными фильтрами для очистки управляющей среды от механических примесей, а пневмоприводы вращательного (неполноповоротного) действия со струйным двигателем, управляемым транспортируемым газом, ─ фильтрами-осушителями.

Схема пневматического привода может предусматривать установку аккумуляторов для накопления воздуха, способных обеспечить однократное или многократное срабатывание, если применение пружин нежелательно или недопустимо.

Классификация. Типы пневмоприводов

Пневматический привод после своего изобретения применялся и продолжает применяться для приведения в действие различных механизмов: транспортных средств (автомобилей, железнодорожных локомотивов, трамваев), технологических установок и инструмента. Важная область его использования ─ управление трубопроводной арматурой. Конструкция пневмопривода постоянно совершенствовалась, и со временем от основного «ствола» успели отойти несколько ветвей-направлений. А в таких случаях, чтобы систематизировать разнообразие конструктивных решений, прибегают к помощи классификации. В целом близкие на нее взгляды двух нормативных документов «ГОСТ 24856-2014. Арматура трубопроводная. Термины и определения» и уже упоминавшегося выше «СТ ЦКБА 090-2013» все-таки имеют некоторые отличия.

Согласно первому документу в зависимости от конструктивного исполнения пневмоприводы бывают: поршневые; мембранные; сильфонные; струйные; лопастные

В зависимости от принципа действия они разделяются на:

- односторонние;

- двухсторонние;

а в зависимости от движения выходного звена ─ на приводы:

- поступательного движения;

- поворотного движения.

Второй нормативный документ по типу конструкции делит пневмоприводы на три большие группы:

- поршневого типа;

- мембранного типа;

- вращательного типа.

Согласно нему в зависимости от назначения (условий эксплуатации) пневмоприводы могут изготавливаться в трех исполнениях:

- нормального (общепромышленного) назначения;

- во взрывозащищенном исполнении;

- повышенной безопасности для АС (атомных станций).

Пневмоприводы поршневого типа

СТ ЦКБА 090-2013 разделяет пневмоприводы поршневого типа на две группы:

- двустороннего (возвратно-поступательного) действия ─ когда рабочий ход осуществляется под воздействием сжатого воздуха;

- одностороннего действия ─ когда рабочий ход осуществляется под воздействием сжатого воздуха, а холостой ─ с помощью пружин.

Пневмоприводы поршневого типа одностороннего действия распадаются на пружинные прямого и обратного действия. У первых при повышении давления рабочей среды над поршнем он удаляется от верхней крышки, у вторых ─ напротив, приближается к ней.

Пневмоприводы поршневого типа, состоящие из цилиндра и поршня, уплотненного эластомерными кольцами, обеспечивают линейное перемещение штока исполнительного механизма на большое расстояние. Привод поршневой пневматический имеет немало достоинств: небольшое количество деталей, а, значит, простота конструкции, возможность получения больших усилий при прямолинейном ходе штока, быстродействие. Повышение точности и улучшение динамических параметров обеспечивается использованием позиционеров.

Пневмоприводы мембранного типа

Пневмоприводы мембранного типа распадаются на три категории:

- беспружинные;

- пружинные прямого действия;

- пружинные обратного действия.

У пружинных пневмоприводов прямого действия при увеличении давления управляющей среды в рабочей полости механизма присоединительный элемент выходного звена отдаляется от плоскости заделки мембраны; у пружинных обратного действия, напротив, приближается к ней.

Мембранный пневмопривод представляет собой герметичную камеру, разделенную мембраной на две полости. Ведомое звено получает импульс движения от жидкости или газа посредством эластичной (упругой) мембраны, изготовленной из металла и неметаллических материалов: резины или полимеров (полиэтилен, фторопласт и проч.).

Пневмоприводы вращательного типа

Среди пневмоприводов вращательного типа выделяют три вида вращательных приводов неполноповоротного действия:

с реечно-зубчатым зацеплением; лопастные; со струйным двигателем.

Отдельный вид составляют вращательные пневмоприводы многооборотного действия.

Для увеличения срока службы реечное зацепление по всей длине покрывают никелевым покрытием.

В приводах лопастного типа подаваемый на привод воздух действует на лопасть, соединенную со штоком арматуры, создавая необходимый для поворота крутящий момент.

Достоинства струйных двигателей: простота конструкции и технологии изготовления, небольшие габариты, широкий диапазон применения по температуре и давлению газа, высокий КПД, малая подверженность загрязнению.

Сильфонные пневматические приводы

Работа пневматического привода сильфонного типа основана на способности сильфонов изменять свою длину под воздействием давления среды. Сильфонные приводы ─ приводы одностороннего действия. Возможна установка дополнительной пружины возврата. Область их применения ─ трубопроводная арматура небольшого размера. Для управления большой арматурой сил сильфонного пневматического привода будет недостаточно. Наряду с небольшим усилием свойствами сильфонных приводов являются ограниченный ресурс и невысокая ремонтопригодность.

Как прямолинейное движение преобразовать во вращательное

Для того, чтобы управлять неполноповоротной арматурой, пневмоприводы должны уметь преобразовывать поступательное движение во вращательное. Существует несколько типов механизмов, позволяющих это сделать.

В кулисно-поршневом пневмоприводе два поршня соединены штоком и кулисой. Дисковые затворы и шаровые краны с пневмоприводом часто оснащены именно кулисно-поршневым механизмом. В реечно-поршневом приводе один или два поршня (если два, удается получить больший крутящий момент) соединены рейкой, входящей в зацепление с зубчатым колесом, находящемся на одной оси с валом, что обеспечивает постоянный крутящий момент в течение всего хода. Идеально подходят для поворота вала на 90 и даже 180 градусов.

Рычажно-поворотный привод, представляющий ось, соединенную с цилиндром через рычаг, действующим на шток арматуры, по своим параметрам близок к кулисно-поршневому приводу. Но наличие движущихся деталей, которые в целях создания безопасных условий труда необходимо закрывать кожухом, делают его менее популярным.

В пневмоприводе с кулачковым механизмом поворот осуществляется в соответствии с профилем кулачка, расположенного между двумя поршнями. Параметры крутящего момента постоянны на протяжении всего хода.

Преимущества пневматического привода

Одно из главных преимуществ пневмопривода ─ сжатый воздух, экономичная и удобная форма хранения энергии. При необходимости его можно сбрасывать в атмосферу без опаски нанести ущерб окружающей среде.

Прямое следствие физических свойств сжатого воздуха ─ быстродействие пневматического привода, особенно актуальное, когда фактор скорости закрытия запорного рабочего органа критически важен в силу условий безопасности (отсечной клапан с пневмоприводом). Пневмоприводы в целом отличаются бо́льшим быстродействием, чем электроприводы.

Еще одно достоинство пневмопривода ─ хорошая управляемость. Скорость вращения легко регулировать изменением расхода воздуха. Простота монтажа и настройки позволяют широко применять пневмоприводы для управления регулирующей трубопроводной арматурой (например, регулирующий клапан с пневмоприводом). Особенно хорошо для этого подходят мембранные приводы с пружинами.

Важное качество пневматического привода ─ надежность. Если электропривод при перегрузке может выйти из строя, то пневмопривод просто остановится или будет работать вхолостую. Пневмопривод в течение продолжительного срока эксплуатации может обходиться минимальным техническим обслуживанием.

Простая, в т. ч. благодаря отсутствию вращающихся деталей конструкция имеет сравнительно низкую стоимость.

Следствием простоты (конечно же сравнительной и относительной) технического устройства пневмопривода является целый комплекс его качеств: простота монтажа, настройки и эксплуатации, надежность, взаимозаменяемость элементов конструкции, несложный ремонт пневматического привода, удобное управление пневмоприводами.

Еще одно следствие этого качества пневмопривода ─ продолжительный, измеряемый миллионами циклов, срок эксплуатации.

Пневмопривод ─ очень «демократичное» оборудование, легко взаимодействующее с почти любой арматурой, кроме самой большой, где на помощь ему приходит в чем-то родственный гидропривод (гидравлические и пневматические приводы имеют значительное, хотя и не абсолютное конструктивное сходство).

Использование пневмопривода позволяет обеспечить высокий уровень автоматизации производства, а, значит, решение широкого круга технологических задач.

Нужно только учитывать, что если управление пневматическим приводом установлено на арматуре, находящейся на достаточно большом расстоянии от компрессора, давление в воздушной сети может снижаться, поэтому, выполняя расчет пневмопривода, к крутящему моменту добавляют запас в несколько десятков процентов от номинального значения.

Но, пожалуй, наиболее отчетливо проявляющееся достоинство пневмопривода ─ его безопасность, в т. ч. в условиях пожароопасных и взрывоопасных рабочих сред. Перегрузка пневмопривода не приводит к его перегреву. Пневматическое оборудование не способно послужить источником пожара или возгорания даже в условиях повышенной взрыво- и пожароопасности, например, при эксплуатации на трубопроводах, транспортирующих легковоспламеняющиеся рабочие среды. Пневмопривод работает при высоких температурах, в сильно запыленной и агрессивной среде.

Изобретенный более века тому назад пневмопривод далеко еще не исчерпал всех своих возможностей, а внедрение в него современной электроники и средств программного обеспечения только способствует укреплению его потенциала.

armatek.ru

Пневматический привод

11.5. Исполнительные пневматические устройства

Исполнительными устройствами пневмоприводов называются различные механизмы, обеспечивающие преобразование избыточного давления воздуха или вакуума в рабочее усилие. Если при этом рабочий орган совершает движение относительно пневмоустройства, то он называется пневмодвигателем, а если движения нет или оно происходит совместно с пневмоустройством, то оно называется пневмоприжимом или пневмозахватом.

Пневмодвигатели могут быть, как и гидродвигатели, вращательного или поступательного действия и называются, соответственно, пневмомоторами и пневмоцилиндрами. Конструктивное исполнение этих устройств во многом похоже на их гидравлические аналоги. Наибольшее применение получили шестеренные, пластинчатые и радиально-поршневые пневмомоторы объемного действия. На рис.11.6, а показана схема радиально- поршневого мотора с передачей крутящего момента на вал через кривошипно-шатунный механизм.

В корпусе 1 симметрично расположены цилиндры 2 с поршнями 3. Усилие от поршней передается на коленчатый вал 5 через шатуны 4, прикрепленные шарнирно к поршням и кривошипу коленчатого вала. Сжатый воздух подводится к рабочим камерам по каналам 8, которые поочередно сообщаются с впускным Вп и выхлопным Вх каналами распределительного золотника 6, вращающегося синхронно с валом мотора. Золотник вращается в корпусе распределительного устройства 7, к которому подведены магистрали впуска и выхлопа воздуха.

Радиально-поршневые пневмомоторы являются относительно тихоходными машинами с частотой вращения вала до 1000…1500 об/мин. Более быстроходны шестеренные и пластинчатые моторы (2000…4000 об/мин), но самыми быстроходными (до 20000 об/мин и более) могут быть турбинные пневмомоторы, в которых используется кинетическая энергия потока сжатого воздуха. В частности, такие моторы используются для вращения рабочих колес вентиляторов на горных предприятиях.

Рис.11.6. Схемы пневмомоторов объемного (а) и динамического (б) действия

На рис.11.6, б показана схема пневмопривода колеса вентилятора, состоящего из ступицы 9 с лопаток 10, к которым жестко прикреплен вращающийся обод с лопатками пневмомотора 11. Поток сжатого воздуха, вытекающий из сопла 12 по касательной к изогнутым лопаткам 11, отдает свою энергию и заставляет вращаться колесо вентилятора с большой скоростью. Описанное устройство можно назвать пневмопреобразователем, преобразующим поток воздуха высокого давления в поток низкого давления с гораздо большим расходом.

Пневмопривод отличается большим разнообразием оригинальных исполнительных устройств с эластичными элементами в форме мембран, оболочек, гибких нитей, рукавов и т.н. Они широко используются в зажимных, фиксирующих, переключающих и тормозных механизмах современных автоматизированных производств. К ним относятся мембранные и сильфонные пневмоцилиндры с относительно малой величиной рабочего хода штока. Плоская резиновая мембрана позволяет получить перемещение штока на 0,1...0,5 от ее эффективного диаметра. При выполнении мембраны в форме гофрированного чулка рабочий ход увеличивается до нескольких диаметров мембраны. Такие пневмоцилиндры называются сильфонными. Они могут быть с внешним и внутренним подводом воздуха. В первом случае длина гофрированной трубки под действием давления уменьшается, во втором увеличивается за счет деформации гофров. В качестве эластичного элемента применяется резина, резинотканевые и синтетические материалы, а также тонколистовая сталь, бронза, латунь.

Увеличение скорости выполнения операций во многих случаях достигается применением пневмозахватов, схемы которых показаны на рис.11.7.

Для перемещения листовых изделий используются пневмоприсоски, относящиеся к вакуумным захватам безнасосного и насосного типа. В захватах безнасосного типа (рис.11.7, а) вакуум в рабочей камере К создается при деформации самих элементов захвата, выполненных в виде гибкой тарелки, прилегающей своей кромкой к детали и подвижным поршнем, к которому прикладывается внешнее усилие. Величина вакуума при подъеме детали пропорциональна ее весу и обычно бывает не более 55 кПа. Для обеспечения лучшего притяжения, особенно для недостаточно гладкой поверхности детали, применяют захваты насосного типа, у которых воздух из рабочей камеры отсасывается насосом до глубины вакуума 70…95 кПа.

Часто применяют простые устройства эжекторного типа (рис.11.7, б), в которых кинетическая энергия струи жидкости, пара или воздуха используется для отсасывания воздуха из рабочей камеры К, находящейся между присоской П и деталью. Сжатый воздух, поступающий на вход А, проходит с большой скоростью через сопло Б эжектора и создает пониженное давление в камере В и канале Г, сообщающимся с рабочей камерой К.

Рис.11.7. Схемы пневмозахватов

Для зажима деталей цилиндрической формы применяют пневмозахваты, выполненные по схемам в и г (рис.11.7). При подводе воздуха в рабочую камеру К упругий цилиндрический колпачок охватывает шейку вала и создает усилие, достаточное для его зажима. На схеме г показан двухсторонний пневмозахват, рабочими элементами которого служат сильфоны с односторонним гофром. При создании избыточного давления внутри сильфона гофрированная сторона растягивается на большую длину, чем гладкая, что вызывает перемещение незакрепленной (консольной) стороны трубки в направлении охватываемой детали. Такими устройствами можно фиксировать детали не только круглой формы, но и с любыми фасонными поверхностями.

В ряде случаев возникает потребность в перемещении рабочих органов на большие расстояния до 10…20 м и более по прямолинейной или искривленной траектории. Применение обычных штоковых пневмоцилиндров ограничено рабочим ходом до 2 м. Конструкции бесштоковых пневмоцилиндров, удовлетворяющих этим требованиям, показаны на рис.11.8.

Рис.11.8. Схемы бесштоковых пневмодвигателей поступательного движения

Отсутствие жесткого штока позволяет практически в два раза уменьшить длину цилиндра в выдвинутом положении. На схеме а показан длинноходовой пневмоцилиндр с передачей усилия через сильный постоянный магнит. Абсолютно герметичная гильза цилиндра выполнена из немагнитного материала, а ее внутренняя полость разделяется поршнем на две камеры, к которым подводится сжатый воздух. В поршне и каретке К, соединенной с рабочим органом, встроены противоположные полюса магнита S и N, взаимодействие которых обеспечивает передачу движущего усилия на каретку, скользящую по направляющим на внешней поверхности гильзы. Ход каретки ограничивается конечными упорами У.

Практически неограниченную длину хода имеют пневмоцилиндры с эластичной гильзой (рис.11.8, б), охватываемой двумя роликами, соединенными кареткой К. Такие пневмоцилиндры очень эффективны для перемещения штучных грузов по сложной траектории и в приводах с небольшими рабочими усилиями.

Пневмоцилиндр с гибким штоком показан на схеме рис.11.8, в. В такой конструкции тяговое усилие передается на каретку К от поршня через гибкий элемент (обычно стальной трос, облицованный эластичной пластмассой), охватывающий обводной и натяжной ролики, расположенные на крышках цилиндра.

Наверх страницы

gidravl.narod.ru

Пневматический привод

11.1. Общие сведения о применении газов в технике

Любой объект, в котором используется газообразное вещество, можно отнести к газовым системам. Поскольку наиболее доступным газом является воздух, состоящий из смеси множества газов, то его широкое применение для выполнения различных процессов обусловлено самой природой. В переводе с греческого pneumatikos - воздушный, чем и объясняется этимологическое происхождение названия пневматические системы. В технической литературе часто используется более краткий термин - пневматика.

Пневматические устройства начали применять еще в глубокой древности (ветряные двигатели, музыкальные инструменты, кузнечные меха и пр.), но самое широкое распространение они получили вследствие создания надежных источников пневматической энергии - нагнетателей, способных придавать газам необходимый запас потенциальной и (или) кинетической энергии.

Пневматический привод, состоящий из комплекса устройств для приведения в действие машин и механизмов, является далеко не единственным направлением использования воздуха (в общем случае газа) в технике и жизнедеятельности человека. В подтверждение этого положения кратко рассмотрим основные виды пневматических систем, отличающихся как по назначению, так и по способу использования газообразного вещества.

По наличию и причине движения газа все системы можно разделить на три группы.

К первой группе отнесем системы с естественной конвекцией (циркуляцией) газа (чаще всего воздуха), где движение и его направление обусловлено градиентами температуры и плотности природного характера, например, атмосферная оболочка планеты, вентиляционные системы помещений, горных выработок, газоходов и т.п.

Ко второй группе отнесем системы с замкнутыми камерами, не сообщающимися с атмосферой, в которых может изменяться состояние газа вследствие изменения температуры, объема камеры, наддува или отсасывания газа. К ним относятся различные аккумулирующие емкости (пневмобаллоны), пневматические тормозные устройства (пневмобуферы), всевозможные эластичные надувные устройства, пневмогидравлические системы топливных баков летательных аппаратов и многие другие. Примером устройств с использованием вакуума в замкнутой камере могут быть пневмозахваты (пневмоприсоски), которые наиболее эффективны для перемещения штучных листовых изделий (бумага, металл, пластмасса и т.п.) в условиях автоматизированного и роботизированного производства.

К третьей группе следует отнести такие системы, где используется энергия предварительно сжатого газа для выполнения различных работ. В таких системах газ перемещается по магистралям с относительно большой скоростью и обладает значительным запасом энергии. Они могут быть циркуляционными (замкнутыми) и бесциркуляционными. В циркуляционных системах отработавший газ возвращается по магистралям к нагнетателю для повторного использования (как в гидроприводе). Применение систем весьма специфично, например, когда недопустимы утечки газа в окружающее пространство или невозможно применение воздуха из-за его окислительных свойств. Примеры таких систем можно найти в криогенной технике, где в качестве энергоносителя используются агрессивные, токсичные газы или летучие жидкости (аммиак, пропан, сероводород, гелий, фреоны и др.).

В бесциркуляционных системах газ может быть использован потребителем как химический реагент (например, в сварочном производстве, в химической промышленности) или как источник пневматической энергии. В последнем случае в качестве энергоносителя обычно служит воздух. Выделяют три основных направления применения сжатого воздуха.

К первому направлениюотносятся технологические процессы, где воздух выполняет непосредственно операции обдувки, осушки, распыления, охлаждения, вентиляции, очистки и т.п. Очень широкое распространение получили системы пневмотранспортирования по трубопроводам, особенно в легкой, пищевой, горнодобывающей отраслях промышленности. Штучные и кусковые материалы транспортируются в специальных сосудах (капсулах), а пылевидные в смеси с воздухом перемещаются на относительно большие расстояния аналогично текучим веществам.

Второе направление- использование сжатого воздуха в пневматических системах управления (ПСУ) для автоматического управления технологическими процессами (системы пневмоавтоматики). Это направление получило интенсивное развитие с 60-х годов благодаря созданию универсальной системы элементов промышленной пневмоавтоматики (УСЭППА). Широкая номенклатура УСЭППА (пневматические датчики, переключатели, преобразователи, реле, логические элементы, усилители, струйные устройства, командоаппараты и т.д.) позволяет реализовать на ее базе релейные, аналоговые и аналого-релейные схемы, которые по своим параметрам близки к электротехническим системам. Благодаря высокой надежности они широко используются для циклового программного управления различными машинами, роботами в крупносерийном производстве, в системах управления движением мобильных объектов.

Третьим направлениемприменения пневмоэнергии, наиболее масштабным по мощности, является пневматический привод, который в научном плане является одним из разделов обшей механики машин. У истоков теории пневматических систем стоял И.И. Артоболевский. Он был руководителем Института машиноведения (ИМАШ) в Ленинграде, где под его руководством в 40 - 60-х годах систематизировались и обобщались накопленные сведения по теории и проектированию пневмосистем. Одной из первых работ по теории пневмосистем была статья А.П. Германа "Применение сжатого воздуха в горном деле", опубликованная в 1933 г., где впервые движение рабочего органа пневмоустройства решается совместно с термодинамическим уравнением состояния параметров воздуха.

Значительный вклад в теорию и практику пневмоприводов внесли ученые Б.Н. Бежанов, К.С. Борисенко, И.А. Бухарин, А.И. Вощинин, Е.В. Герц, Г.В. Крейнии, А.И. Кудрявцев, В.А. Марутов, В.И. Мостков, Ю.А. Цейтлин и другие.

studfiles.net

Пневматический привод

11.1. Общие сведения о применении газов в технике

Любой объект, в котором используется газообразное вещество, можно отнести к газовым системам. Поскольку наиболее доступным газом является воздух, состоящий из смеси множества газов, то его широкое применение для выполнения различных процессов обусловлено самой природой. В переводе с греческого pneumatikos - воздушный, чем и объясняется этимологическое происхождение названия пневматические системы. В технической литературе часто используется более краткий термин - пневматика.

Пневматические устройства начали применять еще в глубокой древности (ветряные двигатели, музыкальные инструменты, кузнечные меха и пр.), но самое широкое распространение они получили вследствие создания надежных источников пневматической энергии - нагнетателей, способных придавать газам необходимый запас потенциальной и (или) кинетической энергии.

Пневматический привод, состоящий из комплекса устройств для приведения в действие машин и механизмов, является далеко не единственным направлением использования воздуха (в общем случае газа) в технике и жизнедеятельности человека. В подтверждение этого положения кратко рассмотрим основные виды пневматических систем, отличающихся как по назначению, так и по способу использования газообразного вещества.

По наличию и причине движения газа все системы можно разделить на три группы.

К первой группе отнесем системы с естественной конвекцией (циркуляцией) газа (чаще всего воздуха), где движение и его направление обусловлено градиентами температуры и плотности природного характера, например, атмосферная оболочка планеты, вентиляционные системы помещений, горных выработок, газоходов и т.п.

Ко второй группе отнесем системы с замкнутыми камерами, не сообщающимися с атмосферой, в которых может изменяться состояние газа вследствие изменения температуры, объема камеры, наддува или отсасывания газа. К ним относятся различные аккумулирующие емкости (пневмобаллоны), пневматические тормозные устройства (пневмобуферы), всевозможные эластичные надувные устройства, пневмогидравлические системы топливных баков летательных аппаратов и многие другие. Примером устройств с использованием вакуума в замкнутой камере могут быть пневмозахваты (пневмоприсоски), которые наиболее эффективны для перемещения штучных листовых изделий (бумага, металл, пластмасса и т.п.) в условиях автоматизированного и роботизированного производства.

К третьей группе следует отнести такие системы, где используется энергия предварительно сжатого газа для выполнения различных работ. В таких системах газ перемещается по магистралям с относительно большой скоростью и обладает значительным запасом энергии. Они могут быть циркуляционными (замкнутыми) и бесциркуляционными. В циркуляционных системах отработавший газ возвращается по магистралям к нагнетателю для повторного использования (как в гидроприводе). Применение систем весьма специфично, например, когда недопустимы утечки газа в окружающее пространство или невозможно применение воздуха из-за его окислительных свойств. Примеры таких систем можно найти в криогенной технике, где в качестве энергоносителя используются агрессивные, токсичные газы или летучие жидкости (аммиак, пропан, сероводород, гелий, фреоны и др.).

В бесциркуляционных системах газ может быть использован потребителем как химический реагент (например, в сварочном производстве, в химической промышленности) или как источник пневматической энергии. В последнем случае в качестве энергоносителя обычно служит воздух. Выделяют три основных направления применения сжатого воздуха.

К первому направлениюотносятся технологические процессы, где воздух выполняет непосредственно операции обдувки, осушки, распыления, охлаждения, вентиляции, очистки и т.п. Очень широкое распространение получили системы пневмотранспортирования по трубопроводам, особенно в легкой, пищевой, горнодобывающей отраслях промышленности. Штучные и кусковые материалы транспортируются в специальных сосудах (капсулах), а пылевидные в смеси с воздухом перемещаются на относительно большие расстояния аналогично текучим веществам.

Второе направление- использование сжатого воздуха в пневматических системах управления (ПСУ) для автоматического управления технологическими процессами (системы пневмоавтоматики). Это направление получило интенсивное развитие с 60-х годов благодаря созданию универсальной системы элементов промышленной пневмоавтоматики (УСЭППА). Широкая номенклатура УСЭППА (пневматические датчики, переключатели, преобразователи, реле, логические элементы, усилители, струйные устройства, командоаппараты и т.д.) позволяет реализовать на ее базе релейные, аналоговые и аналого-релейные схемы, которые по своим параметрам близки к электротехническим системам. Благодаря высокой надежности они широко используются для циклового программного управления различными машинами, роботами в крупносерийном производстве, в системах управления движением мобильных объектов.

Третьим направлениемприменения пневмоэнергии, наиболее масштабным по мощности, является пневматический привод, который в научном плане является одним из разделов обшей механики машин. У истоков теории пневматических систем стоял И.И. Артоболевский. Он был руководителем Института машиноведения (ИМАШ) в Ленинграде, где под его руководством в 40 - 60-х годах систематизировались и обобщались накопленные сведения по теории и проектированию пневмосистем. Одной из первых работ по теории пневмосистем была статья А.П. Германа "Применение сжатого воздуха в горном деле", опубликованная в 1933 г., где впервые движение рабочего органа пневмоустройства решается совместно с термодинамическим уравнением состояния параметров воздуха.

Значительный вклад в теорию и практику пневмоприводов внесли ученые Б.Н. Бежанов, К.С. Борисенко, И.А. Бухарин, А.И. Вощинин, Е.В. Герц, Г.В. Крейнии, А.И. Кудрявцев, В.А. Марутов, В.И. Мостков, Ю.А. Цейтлин и другие.

studfiles.net

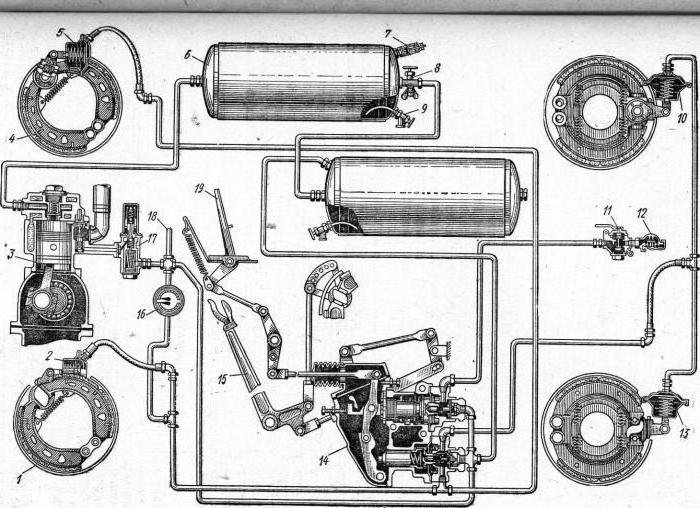

Пневматический привод тормозной системы

Пневматический привод представляет собой источник энергии, который используется для торможения и работает на сжатом воздухе. Рассматриваемое устройство дает возможность создавать существенную тормозную силу при минимальном участии водителя или оператора. Подобная система широко используется в обустройстве тягачей, автобусов и грузовых автомобилей. Конструкция состоит из компрессора, воздушных резервуаров, крана, колесных отсеков, разобщительного регулятора, сосуда для слива отработанных рабочих жидкостей.

Компрессор

Данный элемент пневматического привода подает в систему сжатый воздух. Он обрабатывается в очистителе, после чего транспортируется в резервуары. Выход воздушной смеси из баллонов предотвращает обратный клапан. Показатель давления определяется по манометру. После активации педали тормоза воздух через открывшийся кран попадает в тормозные отсеки, вследствие чего срабатывает сжатие колодок. Обратный процесс происходит при помощи стяжных пружин.

В состав конструкции компрессора входит блок цилиндров, его головка, картер, стопорные крышки. Коленчатый вал механизма вращается в подшипниках шарикового типа, взаимодействует с поршнями при помощи пальцев и шатунов. Передняя часть коленвала оснащена клиновидным ремнем, сальником и шпонкой. В качестве охладителя предусмотрен вентилятор. В головке блока цилиндров над каждым рабочим элементом имеется пробка с пружиной и нагнетательным клапаном. Нижние шатунные головки оснащены регулировочными прокладками.

Смазка и охлаждение

Пневматический тормозной привод имеет комбинированную систему смазки. Масло подается из главной магистрали по трубе во внутреннюю часть коленчатого вала. Шатунные подшипники помещены в антифрикционный раствор и смазываются принудительно. Остальные элементы получают масло способом разбрызгивания. Отработка из картера отправляется в емкость двигателя через специальный отвод.

Система охлаждения компрессора пневматического привода – жидкостного типа. Она связана с аналогичным узлом силового агрегата. Когда один из поршней опускается в нижнее положение, создается разряжение и воздух поступает в него путем очистителя и впускного клапана. После подъема поршня происходит сжатие воздушной смеси, далее она поступает через клапан в баллоны и основную систему. Затем весь процесс повторяется.

Показатель давления воздуха ограничивается специальным регулятором, который снижает затраты мощности мотора на привод компрессора, что увеличивает рабочий ресурс узла. Конструкция с регулятором размещена под клапанами, содержит пару плунжеров и уплотнителей с толкателями. Плунжерное коромысло соединяется пружиной, полость под впускными клапанами агрегирует с трубопроводом очистителя, а плунжерный канал с контроллером давления.

Воздушные баллоны предназначены для хранения охлажденного запаса сжиженного воздуха. В их конструкции предусмотрены краны для удаления конденсата, а также предохранительный клапан. От засорения устройство защищает гайка колпачкового типа.

Корпус регулятора давления закрыт кожухом, имеет штуцер со штоком клапанов. На шток воздействует пружинный механизм, который оснащен регулирующим колпаком. В центральной консоли корпуса расположен впускной и выпускной клапан. Канал соединяется через фильтр и впускное отверстие с баллонами, а также разгрузочным устройством. В нижней части корпуса предусмотрена пробка.

Если давление в магистрали достигает показателя ниже 560 кН/кв.м, воздушная масса выходит в атмосферу. Плунжеры при этом освобождают впускные клапаны, компрессор начинает нагнетать воздух в систему.

Управление системой

Гидравлический пневматический привод для управления оснащается краном. Он позволяет регулировать подачу сжатого воздуха к рабочим камерам. Также при его помощи обеспечивается стабильная тормозная сила и быстрое растормаживание.

Корпус данной детали зафиксирован на раме. Диафрагма изготовлена из прорезиненного тканевого материала, помещена между крышкой и остовом. В ее центре имеется седло выпускного клапана, опирающееся на стакан контрольной пружины. Рабочая полость сообщается с атмосферой через впускное окно и клапан. Пружина возвратного типа стабильно воздействует на диафрагму и впускной клапан. Седло последнего элемента зажато в крышке штуцером. Благодаря прижатию клапана воздух из баллонов не поступает к тормозным камерам.

Работа пневматического привода

Двуплечий рычаг агрегирует с педалью тормоза, при этом опираясь на стакан. После нажатия педали тяга, помещенная внутри гофрированного защитного чехла, поворачивает рычаг. Стакан с пружиной подается вправо, диафрагма прогибается, после чего закрывается выпускной клапан, а его впускной аналог открывается. Диафрагма с пружинным механизмом и клапанами образует следящий узел. Он имеет три позиции.

В первом положении педаль тормоза отпущена, оба клапана становятся в крайнюю левую позицию. Впускной клапан активен, тормозные отсеки через него, а также рабочие камеры соединены с атмосферой.

Вторая позиция соответствует нажатию на педаль, усилие трансформируется на рычаге, стакане и диафрагме. Седло перекрывает клапан, разобщая соединение с атмосферой. Открытию клапана дополнительно препятствует давление воздуха и усилие пружины.

В третьем положении после дополнительного нажатия на педаль открывается впускной клапан, сжатая воздушная смесь поступает к тормозным камерам, осуществляется процесс торможения. Диафрагма под воздухом прогибается, а пружина сжимается. После уравновешивания воздействующих сил диафрагма становится во вторую позицию, оба клапана закрываются, обеспечивая постоянное тормозное усилие.

Особенности

Пневматический привод тормозов при усилении нажатия на педаль получает дополнительное количество воздуха. Это обуславливает увеличение показателя давления в рабочих отсеках. При растормаживании процессы идут в пропорционально обратном порядке. Сжатая воздушная смесь выходит через клапан. Режим холостого хода регулируется посредством специального болта.

Для работы пневматического привода клапанов на прицепах монтируется кран комбинированного типа. Он представляет собой элемент с двумя секциями, верхняя из которых отвечает за работу прицепного приспособления, а нижняя часть – за тягач. Правые отделы отсеков идентичны, в седло выпускного клапана упирается шток, помещенный в механизм с втулкой и пружиной. На оси штока имеется рычаг, агрегирующий с малым аналогом.

Плюсы

Использование рассматриваемого устройства обусловлено рядом преимуществ, а именно:

- Пневматический привод дает возможность создавать значительное прижимное усилие на колодках при малом воздействии на педали управления.

- Доступность, безопасность и простота работы на обычном воздухе.

- Возможность накопления значительного объема потенциальной энергии воздуха в специальных резервуарах, что позволяет обеспечивать длительное и эффективное торможение даже при выходе из строя компрессора.

- Допускаются незначительные утечки воздушной смеси, которые частично компенсируются запасом сжатого воздуха.

- Простота и удобство соединительных и проводящих деталей.

- Высокий коэффициент полезного действия.

- Возможность применения конструкции для работы различного дополнительного автомобильного оборудования.

Недостатки

Теперь рассмотрим минусы устройства:

- Относительно медленное срабатывание по причине особенностей сжимаемого воздуха.

- Ремонт пневматического привода требует полной или частичной замены элементов.

- Сложность конструкции и высокая стоимость многоконтурной модификации.

- Большие вес и размеры, по сравнению с гидравлическим аналогом.

- Значительные затраты мощности на компрессорный привод.

- Возможность поломки узла при замерзании конденсата зимой.

Тормозной пневмопривод обеспечивает высокое усилие, при этом содержит массу элементов. Например, на КамАЗе эта часть включает в себя порядка 25 приборов, 6 ресиверов, около 70 метров трубопроводов.

В заключение

Конструкция одноконтурного пневматического привода проста. Однако современные стандарты безопасности движения не приемлют его эксплуатации по причине низкой надежности. На автомобили устанавливают многоконтурные аналоги, которые оснащаются несколькими автономными приводами. В современной системе предусмотрено два обязательных минимальных контура, а также до шести схем других систем.

Кроме того, в конструкцию узла входит масса приборов, предназначенных для обеспечения нормальной работы тормозных элементов. Также они выполняют контроль состояния привода на тягаче и прицепе. Рассматриваемой системой оснащаются популярные отечественные грузовики. Особенно актуален данный механизм на автопоездах. На машинах с удлиненной базой часто применяют комплексный гидропневматический привод тормозов. В нем для придания необходимого усилия используется сжатый воздух, а передача к механизму осуществляется посредством рабочей жидкости. Подобная система увеличивает скорость срабатывания конструкции, однако существенно ее усложняет.

fb.ru

Пневматический привод - Большая Энциклопедия Нефти и Газа, статья, страница 1

Пневматический привод

Cтраница 1

Пневматический привод конструктивно прост, надежен в работе, имеет малые габариты и невысокую стоимость, является быстродействующим. Включение его происходит без резких ударов. Недостатком привода является необходимость в компрессорной установке, требуемой для получения сжатого воздуха, и в разветвленной сети воздухопроводов. [1]

Пневматические приводы ( ПВ) предназначены для включения мощных баковых и маломасляных выключателей. Усилие для включения создается сжатым воздухом, который, воздействуя на поршень, перемещает шток, приводящий в движение систему рычагов, так же как в приводах ПС или ПЭ. Подача сжатого воздуха осуществляется от централизованной компрессорной установки. Достоинствами пневматического привода являются быстрота, простота конструкции, высокая надежность и малые размеры. [2]

Пневматические приводы, работающие при помощи сжатого воздуха, используются для управления воздушными выключателями, которые широко применяются в настоящее время. Имеется большое количество типов и конструкций пневматических приводов для приведения в действие механизмов выключателей и вспомогательных контактов. [3]

Пневматические приводы в принципе похожи на электромагнитные, у которых работа, выполняемая якорем электромагнита, выполняется поршнем под действием сжатого воздуха. [4]

Пневматический привод, в который входят компрессор, регулятор давления, воздушные баллоны, два тормозных крана, управляемые педалью, четыре тормозных цилиндра, превращающих энергию сжатого воздуха в механическую, не только обеспечивает необходимое усилие на тормозных колодках, но задает программу приложения и нарастания этого усилия раздельно по каждой оси автомобиля. [5]

Пневматический привод дает возможность получить значительное торможение при небольшом усилии на педаль и позволяет осуществить торможение прицепов. Кроме того, сжатый воздух может использоваться для накачивания шин, привода в действие стеклоочистителей ( ЯАЗ-210), жалюзей перед радиатором ( ЗИЛ-127), механизмов открывания и закрывания дверей в автобусах и для других целей. [6]

Пневматический привод с турбинкой ( крыльчаткой) применяется в инструменте для производства легких работ, не требующих большой мощности. [7]

Пневматический привод в этих устройствах может работать в цехах и производствах, не допускающих искрения и ударов, дает плавный подъем груза без толчков и встряхиваний. Пневматические грузоподъемные устройства по своей конструкции просты, удобны в работе и при надлежащем выполнении обеспечивают надежную и безотказную работу. [8]

Пневматические приводы могут быть в виде отдельного узла, корпус которого устанавливают на приспособление или рядом с ним. В этом случае привод соединяют с приспособлением тягой или рычагом или встраивают в приспособление так, что корпус последнего служит цилиндром или камерой пневматического привода. [9]

Пневматические приводы несложны по конструкции, дешевы, надежны в работе, просты в эксплуатации. [10]

Пневматические приводы применяются для шаровых кранов, мембранной арматуры и угловых вентилей. В зависимости от выполняемых функций управления поставляется арматура, которая закрывается и открывается без давления. [12]

Пневматический привод состоит из следующих звеньев: источника получения сжатого воздуха, силового цилиндра ( исполнительного органа), редукционных клапанов, пневматических распределителей, датчиков и органов управления. [13]

Пневматические приводы на тяговых подстанциях Советского Союза не используют, хотя за рубежом они широко распространены. Применяют, как правило, пружинные приводы. Для коммутационной аппаратуры, не работающей в схемах защиты ( разъединители), широко используют электродвигательные приводы ПДН, питающиеся от переменного тока напряжением 380 В. [14]

Пневматические приводы являются простыми по конструкции и могут быть широко использованы при автоматизации технологических процессов. Простота конструкций пневмодвигателей, регулирующих и распределительных устройств и широкая возможность их стандартизации предопределяют более высокую экономическую эффективность автоматизации при прочих равных условиях. При питании от сети сжатого воздуха отпадает необходимость применения компрессоров и электродвигателей. [15]

Страницы: 1 2 3 4

www.ngpedia.ru

423800, Набережные Челны , база Партнер Плюс, тел. 8 800 100-58-94 (звонок бесплатный)