|

||||

|

|

звонок бесплатный

Наши сотрудники:

[email protected]

Екатерина - специалист по продаже а/м КАМАЗ

[email protected]

[email protected]

Техника в наличии

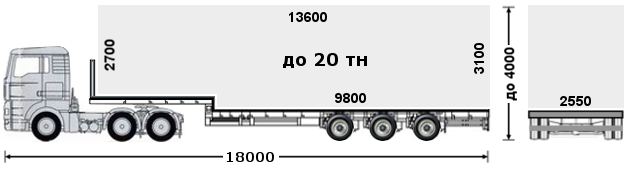

Тягач КАМАЗ 44108-6030-24

2014г, 6х6, Евро3, дв.КАМАЗ 300 л.с., КПП ZF9, бак 210л+350л, МКБ,МОБ,рестайлинг.

цена 2 220 000 руб.,

КАМАЗ 4308-6063-28(R4)

4х2,дв. Cummins ISB6.7e4 245л.с. (Е-4),КПП ZF6S1000, V кузова=39,7куб.м., спальное место, бак 210л, шк-пет,МКБ, ТНВД BOSCH, система нейтрализ. ОГ(AdBlue), тент, каркас, рестайлинг, внутр. размеры платформы 6112х2470х730 мм

цена 1 950 000 руб.,

Самосвал КАМАЗ 6520-057

2014г, 6х4,Евро3, дв.КАМАЗ 320 л.с., КПП ZF16, ТНВД ЯЗДА, бак 350л, г/п 20 тонн, V кузова =20 куб.м.,МКБ,МОБ, со спальным местом.

цена 2 700 000 руб.,

Самосвал 6522-027

2014, 6х6, дв.КАМАЗ 740.51,320 л.с., КПП ZF16,бак 350л, г/п 19 тонн,V кузова 12куб.м.,МКБ,МОБ,задняя разгрузка,обогрев платформы.

цена 3 190 000 руб.,

СУПЕР ЦЕНА

на АВТОМОБИЛИ КАМАЗ

| 43118-010-10 (дв.740.30-260 л.с.) | 2 220 000 |

| 43118-6033-24 (дв.740.55-300 л.с.) | 2 300 000 |

| 65117-029 (дв.740.30-260 л.с.) | 2 200 000 |

| 65117-6010-62 (дв.740.62-280 л.с.) | 2 350 000 |

| 44108 (дв.740.30-260 л.с.) | 2 160 000 |

| 44108-6030-24 (дв.740.55,рест.) | 2 200 000 |

| 65116-010-62 (дв.740.62-280 л.с.) | 1 880 000 |

| 6460 (дв.740.50-360 л.с.) | 2 180 000 |

| 45143-011-15 (дв.740.13-260л.с) | 2 180 000 |

| 65115 (дв.740.62-280 л.с.,рест.) | 2 190 000 |

| 65115 (дв.740.62-280 л.с.,3-х стор) | 2 295 000 |

| 6520 (дв.740.51-320 л.с.) | 2 610 000 |

| 6520 (дв.740.51-320 л.с.,сп.место) | 2 700 000 |

| 6522-027 (дв.740.51-320 л.с.,6х6) | 3 190 000 |

подробнее про услугу перегона можно прочесть здесь.

|

Нужны самосвалы? Обратите внимание на Ford-65513-02. |

КАМАЗы в лизинг

ООО «Старт Импэкс» имеет возможность поставки грузовой автотехники КАМАЗ, а так же спецтехники на шасси КАМАЗ в лизинг. Продажа грузовой техники по лизинговым схемам имеет определенные выгоды для покупателя грузовика. Рассрочка платежа, а так же то обстоятельство, что грузовики до полной выплаты лизинговых платежей находятся на балансе лизингодателя, и соответственно покупатель автомобиля не платит налогов на имущество. Мы готовы предложить любые модели бортовых автомобилей, тягачей и самосвалов по самым выгодным лизинговым схемам.Контактная информация.

г. Набережные Челны, Промкомзона-2, Автодорога №3, база «Партнер плюс».

тел/факс (8552) 388373.

Схема проезда

Производство мостовых кранов. Устройство мостового крана

устройство и принцип работы. Устройство мостового крана электрического.

Данная статья взята с публичного источника, носит информационных характер и может содержать неточности! Пожалуйста, перейдите в соответствующий раздел нашего сайта, чтобы ознакомиться с предлагаемой нами продукцией.

Краны, которые имеют несущие элементы, опирающиеся на крановые пути, относятся к мостовым кранам. Мостовые краны повсеместно устанавливаются в производственных цехах и на складах. Мост крана передвигается по надземному подкрановому пути, обустроенному на специальных колоннах или выступах стен, в связи с чем, мостовой кран не занимает полезную площадь производственного помещения. Грузоподъёмность такого оборудования находится в пределах от 5 до 50 т, а пролет может достигать 34,5 м.

Устройство мостового крана: основные составляющие

Основными составляющими мостового крана являются:

• Подвижной мост, установленный на ходовых колесах;

• Грузовая тележка, оборудованная механизмами подъема груза и перемещения тележки и кабины.

Такое устройство мостового крана позволяет выполнять три движения:

• Спуск и подъем груза;

• Поперечное перемещение груза;

• Продольное перемещение груза.

Все механизмы крана оборудованы электрическим приводом. Мост передвигается с помощью механизма перемещения крана вдоль цеха по подкрановым путям или вдоль специальной подкрановой эстакады. Пути изготавливаются как из специальных или железнодорожных рельсов, так и из стальных шин с закругленными кромками прямоугольного или квадратно сечения. Крановые пути обустраиваются таким образом, чтобы исключить возможные удары крана о стену. Для этого используются специальные упоры, пружинные или резиновые буфера, которые устанавливаются как на подкрановых путях таки на конструкции моста. На мосту имеется кабина управления. Как правило, она расположена ниже моста, на одной из его сторон, обычно, противоположной той, где проложены троллейные провода. Очень часто кабина жестко связана с грузовой тележкой и перемещается как вдоль рабочего пространства, так и поперек него.

В мостовых кранах грузозахватный узел подвешивается к грузовой тележке, которая перемещаются по мосту. В качестве грузозахватных органов используются грейферы, крюки, скобы или электромагниты.

На мостовых кранах устанавливаются следующие приборы и устройства, обеспечивающие безопасную эксплуатацию:

• звуковой сигнал;

• концевые выключатели, ограничивающие ход крана;

• ограничители хода грузовой тележки;

• ограничители подъема грузозахватного устройства;

• ограничители грузоподъемности;

• устройство отключения питания крана при проходе крановщика по галереи.

Устройство мостового крана гарантирует обслуживание пространства цеха, которое равно произведению высоты подъема крюка, длины перемещения тележки и длины перемещения крана.

taly.ru

Электрическое оборудование мостовых кранов

Строительные машины и оборудование, справочник

Категория:

Электрическое оборудование

Электрическое оборудование мостовых кранов

Электрическое оборудование мостовых крановУстройство и основные данные крановых электродвигателей. Устанавливаемые на мостовых кранах электродвигатели относятся к специальной группе электрических машин, называемых крановыми. Крановые электродвигатели с фазным ротором обозначают МТ, с короткозамкнутым ротором — МТК. Эти двигатели в большинстве случаев изготовляют на напряжение 220/380 В. Если напряжение питающей сети равно 220 В, статорную обмотку двигателя соединяют треугольником, при напряжении сети 380 В — звездой.

Отношение максимального крутящегося момента к номинальному у двигателей серии МТ находится в пределах 2,5-3, поэтому они могут надежно работать при некоторых колебаниях напряжения сети. Начальный пусковой момент двигателей серии МТК в 2,6-3,2 раза выше номинального. Асинхронный двигатель имеет достаточно жесткую характеристику — мало изменяет частоту вращения при изменении нагрузки. В пределах нормальной нагрузки и допустимых перегрузок между током двигателя и нагрузкой на валу существует пропорциональная зависимость: с увеличением нагрузки двигатель потребляет из сети больший ток и большую мощность. При работе вхолостую асинхронный двига-ель потребляет из сети намагничивающий ток, нужный для создания вращающегося магнитного поля. Намагничивающий ток у крановых двигателей переменного тока достигает 60-70% номинального тока при ПВ, равном 950/ (ПВ — продолжительность включения при повторно-кратковременном режиме работы двигателя). Повторно-кратковременный режим состоит из многократно повторяющихся циклов, в каждом из которых последовательно чередуются включенное состояние (работа) двигателя и его отключенное состояние (пауза).

Согласно ГОСТ 183-74 время цикла не должно превышать 10 мин. Стандартные значения ПВ равны 15, 25, 40 и 60%. Каждому из них соответствует нагрузка электродвигателя, допускаемая его нагревом при данном режиме работы. Нормально крановые двигатели рассчитываются на работу при ПВ = 25%, однако один и тот же двигатель может работать при ПВ, равном 15 и 40%, но при этом должна соответственно изменяться его нагрузка. При ПВ = 15% разрешается увеличить нагрузку двигателя по сравнению с ПВ=25%, а при ПВ=40% нагрузка снижается на 25%. Объясняется это тем, что при частых пусках из-за больших пусковых токов двигатель нагревается больше, чем при работе полной нагрузкой.

Крановые электродвигатели работают в тяжелых условиях, поэтому для увеличения прочности и улучшения теплоотдачи они имеют стальной литой корпус с ребристой поверхностью. Двигатели снабжены водозащитной изоляцией, которая обеспечивает их нормальную эксплуатацию на открытом воздухе. Статор электродвигателя изготовляют из тонких (0,5 мм) листов электротехнической стали. В пазах статора размещены обмотки с выведенными на зажимы концами. Фазный ротор, как и статор, изготовляют из электротехнической стали. Пластины укреплены на сердечнике, напрессованном на валу.

В двигателях применяют электроизоляционные материалы с различными характеристиками по нагреву, урановые двигатели серий MTF и MTKF имеют изоля-обш Класса выдерживающую нагрев до 155 °С. Для непромышленных двигателей, работающих в более легких условиях, используют изоляцию класса А (До 105 °С). Ранее выпускавшиеся крановые двигатели серий МТ, МТБ, МТКВ имели изоляцию класса В, выдерживающую нагрев до 130 °С.

Заводы изготовляют электродвигатели с одним или двумя выступающими концами вала. Концы валов двигателей 0-3-го габаритов — цилиндрические, 4-7-го габаритов — конические.

Первая цифра в марке кранового электродвигателя обозначает условный габарит двигателя, принятый по диаметру пакета статора, вторая цифра -условную длину статора, третья — число полюсов. Обмотка статоров электродвигателей катушечная, однослойная или двухслойная, намотанная из круглого провода, обмотка ротора (для фазных роторов) однослойная, катушечная. Статоры и роторы пропитывают изоляционными лаками или компаундами. Для статоров и роторов изготовляемых в настоящее время электродвигателей серии MTF и статоров короткозамкнутых электродвигателей серии MTKF применены обмоточные провода ПЭТ-155 класса нагревостойкости F. Эти двигатели имеют повышенную перегрузочную способность при сравнительно небольших токах и .малом времени разгона. Начала обмоток ротора выведены к трем контактным кольцам на валу ротора. Токосъемный механизм ротора выполнен с постоянно прилегающими щетками, что позволяет реверсировать двигатель.

Короткозамкнутые двигатели имеют литой ротор из алюминиевого сплава повышенного удельного сопротивления. На короткозамкнутых кольцах расположены вентиляционные лопатки, которые отлиты заодно с ротором. Эти лопатки создают циркуляцию воздуха с торцевых сторон двигателя, что способствует лучшему охлаждению обмоток статора. В основном же электродвигатели серий MTF и MTKF охлаждаются вентилятором с радиальным расположением лопаток, что создает струю воздуха вдоль наружной поверхности станины. Вентилятор посажен на вал ротора со стороны, противоположной токосъемному устройству.

На кранах иногда применяют также асинхронные двигатели единой серии АОФ, АОС, AOIIT с повышенной продолжительностью включения. Электродвигатели серии А изготовляют семи габаритов, причем каждый из них может иметь обычную в двигателях общего назначе ния или специальную механическую характеристику с повышенным пусковым моментом, повышенным сколь жением или фазный ротор. Двигатели серии А изготовляют в алюминиевом или чугунном корпусе, который имеет защиту от попадания внутрь посторонних предметов и воды, а в закрытых двигателях — и пыли.

В соответствии с исполнением установлено следую, щее обозначение двигателей: А — защищенный в чугунном корпусе; АО — закрытый, обдуваемый, в чугунном корпусе; АЛ — закрытый, обдуваемый, в алюминиевом корпусе. Кроме буквенных имеются также цифровые индексы: первая цифра указывает условный номер диаметра статора, вторая — длину статора, третья — число полюсов. Например, АОЛ-31-6 обозначает электродвигатель общего назначения в закрытом обдуваемом алюминиевом корпусе, третьего диаметра, первой длины, шестиполюсный. Специальные двигатели единой серии обозначаются следующим образом: АОЭ — со встроенным электромагнитным тормозом; АОП — с повышенным пусковым моментом; АОС -с повышенным скольжением

В настоящее время наша промышленность начинает выпускать новые электродвигатели четвертой серии с улучшенными технико-экономическими показателями. Изменяется также их маркировка: вводятся данные о высоте оси вращения, установочные и габаритные размеры статора согласно международной системе классификации.

Пуск и регулирование частоты вращения асинхронных двигателей. Электродвижущая сила, наводимая в роторе асинхронного двигателя, обратно пропорциональна его частоте вращения. При неподвижном роторе она имеет значительную величину, поэтому в начальный момент пуска под действием этой э. д. с. в роторе проходят токи, в 5-8 раз превышающие номинальное значение. Чтобы избежать перегрузок в сети, в цепь фазного ротора вводят пускорегулирующие резисторы, которые ограничивают ток ротора, а следовательно, и пусковой ток статора. При включении в цепь ротора дополнительных резисторов получают более пологие (мягкие) характеристики, которые называются искусственными.

Если ввести в обмотку ротора дополнительные резисторы, то двигатель будет развивать необходимый момент при повышенном скольжении, а следовательно, при меньшей частоте вращения. Введение резисторов сопротивлением, превышающим, например, в 5 раз сопротивление обмоток ротора, при неизменной «агрузке примерно во столько же раз увеличит скольжение, которое соста-вит s=0,055 5=0,275.

Тогда частота вращения ротора будет равна: я= 1000(1-0,275) -725 об/мин.

В большинстве случаев короткозамкнутые двигатели небольшой мощности пускают в ход без дополнительных устройств, так как их характеристики мягче, чем у двигателей с фазным ротором.

Особенности управления двигателем механизма подъема. При опускании груза его масса способствует вращению, поэтому частота вращения двигателя весьма быстро достигает синхронной и может даже превзойти ее. Это значит, что скольжение двигателя, уменьшившись до нуля, может стать отрицательным, т.е. ротор не только не будет отставать от вращающегося поля, но и начнет обгонять его.

Поэтому при спуске тяжелых грузов увеличение сопротивления в роторе увеличивает частоту вращения двигателя.

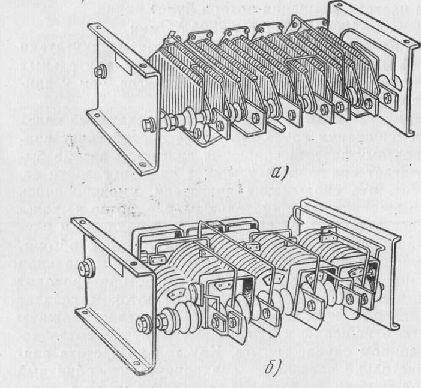

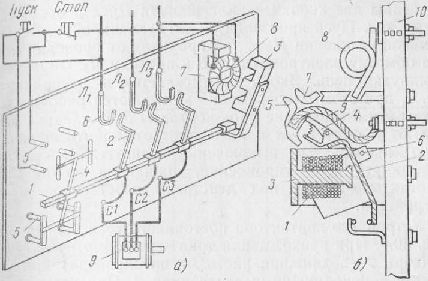

Пускорегулирующие резисторы. Для регулирования частоты вращения двигателя, уменьшения пускового тока до значения, безопасного для двигателя и сети, и увеличения вращающего пускового момента применяют ящики резисторов (рис. 1). В каждом ящике установленно несколько одинаковых элементов. Каждый элемент состоит из стальной пластинки с надетыми на нее сверху и снизу фарфоровыми гребенками. В пазы гребенок заложена наматываемая на элемент константановая проволока или фехралевая лента, которая может выдерживать долговременный нагрев до 300-400 °С. Элементы соединены последовательно, для чего при сборке между ними прокладывают поочередно фарфоровые изоляторы и дистанционные трубки. Брызгозащищенный ящик закрыт цельными боковинами и крышкой. Передний и задний щиты имеют отверстия типа жалюзи. Внешние зажимы расположены на панели в нижней части ящика.

Рис. 1. Ящики пусковых резисторов, а -типа НК-1; б -типа НФ I.

Ящики резисторов предназначены только для определенного электродвигателя или группы их, управляемой конкретным типом контроллера. Поэтому внешние зажимы ящиков резисторов маркируются аналогично зажимам контроллера. На кране ящик должен быть установлен строго горизонтально. Для отвода тепла между отдельными ящиками в комплекте необходимо иметь зазор не менее 120 мм. Кожухи ящиков должны быть надежно заземлены. Согласно действующим правилам устанавливать ящики резисторов в кабине крана запрещается, поэтому если в старых конструкциях кранов такая установка была произведена ранее, то ящики надо перенести из кабины. Это требование необходимо выполнить в двух случаях: если они мешают нормальной работе крановщика или если кран работает в горячем цехе.

При отсутствии пусковых резисторов требуемого типа их можно подобрать из нормализованного ряда.

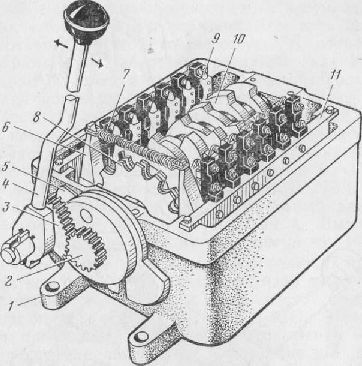

Силовые контроллеры. Для включения и регулирования пусковых характеристик электродвигателей на мостовых кранах применяются контроллеры. Известны два типа контроллеров: барабанные и кулачковые.

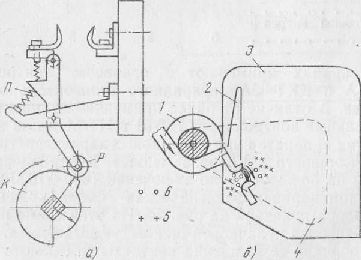

В последние годы для управления электроприводом преимущественно применяют кулачковые контроллеры. Эти контроллеры имеют один или два ряда кулачковых элементов, состоящих из подвижных и неподвижных контактов с укрепленными на их концах медными губками. Подвижный контакт контроллера вращается на оси и постоянно прижат своим хвостовиком с роликом к кулачковой шайбе. Фасонные кулачковые шайбы К (рис. 23) укреплены на валу, спрессованном электроизоляционным материалом. По шайбам перекатываются ролики Р, изменяющие свое положение в зависимости от того, находится ролик на участке с меньшим или большим радиусом. В первом случае медные контактные элементы контроллера замкнуты и прижимаются пружиной П, во втором, наоборот, контакты разомкнуты. Замыкание и размыкание контактов сопровождается их перекатыванием, что позволяет им очищаться от окиси меди и нагара. Износ контактных поверхностей в кулачковых контроллерах меньше, чем в барабанных, из-за отсутствия трения скольжения и вследствие того, что рабочая часть контакта, через которую более или менее длительно проходит ток, удалена от места образования искр и дуги. Эти особенности кулачковых контроллеров дают возможность использовать их при тяжелых режимах работы. Для облегчения работы контактных деталей в контроллерах применяют электромагнитное гашение дуги. Специальная катушка, выполненная из нескольких витков толстой проволоки, укреплена на стальном сердечнике. По дугогасительной катушке проходит ток., разрываемый контроллером (ток силовой цепи). Дуга и дугогасительная катушка создают магнитные поля, направленные навстречу друг другу, что схематично показано на рис. 2.

Рис. 2. Схема работы контактов кулачкового контроллера.

На кранах применяют в основном контроллеры ККТ-61А и ККТ-62А двухрядного горизонтального исполнения. В отличие от ранее применяемых однорядных вертикальных контроллеров НТ-61 и НТ-51 масса и габариты этих аппаратов при одинаковых характеристиках по току и мощности в 1,5 раза меньше. Контроллеры рассчитаны на большое число включений (600-1000 в час).

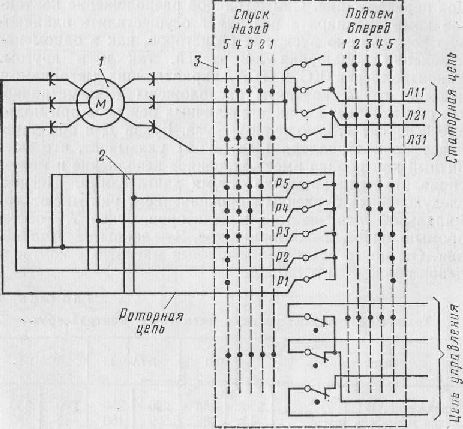

Принципиальная электрическая схема кулачкового контроллера показана на рис. 3. На этой схеме изображена развертка кулачковой шайбы, указывающая, на какой из позиций ее вращения контакты замыкаются.

Шайбы контроллера в нулевом положении не касаются рычагов подвижных губок и, следовательно, силовые цепи разомкнуты. Если перевести рукоятку контроллера в первое положение направления Вперед, то обмотки статора электродвигателя окажутся под напряжением. Включенный в цепь ротора полный комплект резисторов обеспечивает пуск двигателя по мягкой характеристике на пониженную частоту вращения.

Рис. 3. Электрическая схема управления двигателем с помощью силового контроллера. 1 — двигатель; 2 — пускорегулирующие резисторы; 3 — контроллер.

Во второй позиции штурвала контроллера замыкаются контакты Р5, выводя из работы часть сопротивления. В третьем, а затем и в четвертом положении замыкаются последовательно контакты Р4 и РЗ, выводя из работы вторую и третью части сопротивления. В пятом положении все контакты в цепи ротора замкнуты, его обмотки оказываются соединенными накоротко, поэтому электродвигатель развивает наибольшую частоту вращения.

Магнитные контроллеры. Для приводов, работающих тушки которых питаются ПОСТОЯННЫМ током от выпрямителей ВС.

В первом положении командоконтроллера при подъеме срабатывают контакторы В, КП и Т, реле 1РУ, 2РУ, а затем контактор П. В результате двигатель подключается к сети, растормаживается, в цепи его ротора шунтируется часть резисторов и происходит разгон двигателя с предварительной выборкой слабины каната. Во втором и третьем положении рукоятки срабатывают соответственно контакторы 1У и 2У, что дает возможность получить промежуточные скорости. При включении контактора 2У отключается катушка 1РУ, в результате чего с выдержкой времени замыкается контакт 1РУ в цепи катушек ЗУ и 4У. В четвертом положении рукоятки срабатывает контактор ЗУ, при этом отключается катушка 2РУ, после чего с выдержкой времени включается контактор 4У. Двигатель переходит сначала на промежуточную, а после разгона на рабочую характеристику подъема.

При быстром переключении рукоятки из нулевого в четвертое положение двигатель переходит на рабочую характеристику с автоматической выдержкой времени с помощью реле 1РУ и 2РУ.

При быстром переводе рукоятки командоконтроллера из нулевого в четвертое положение при спуске двигатель также достигает рабочей характеристики с автоматической выдержкой времени с помощью реле 1РУ и 2РУ. При спуске грузов с малой массой, когда потери трения в механизме больше момента двигателя, последний будет работать вхолостую, а более тяжелые грузы будут опускаться со сверхсинхронной частотой вращения. Для уменьшения скорости опускания переводят рукоятку командоконтроллера в третье положение, в результате чего срабатывает контактор однофазного торможения. В этом случае двигатель работает в режиме электромагнитного тормоза. Дальнейшее снижение скорости получают во втором и первом положениях рукоятки, когда двигатель, подключенный к сети контактором В, работает в режиме противовключения.

Магнитный контроллер типа ТА выполнен по симметричной схеме. Здесь предусмотрена возможность свободного выбега двигателя в нулевом положении контроллера, в то время как механическое торможение осуществляется в любом из остальных положений рукоятки командоконтроллера, при срабатывании конечных выключателей или при нажатии кнопки АК. Реле РН и контактор Т в нулевом положении не отключаются. В данной схеме режим противовключения обеспечивает торможение движущегося крана или грузовой тележки. При вращении двигателя, например, в направлении Вперед переключают командоконтроллер в одно из положений Назад. Первым срабатывает контактор Н, в результате чего в цепях статора и ротора, включая и пускорегулирующие сопротивления, вновь появляется ток.

Рис. 5. Магнитный контроллер типа ТА. а — электрическая схема силовой части; б — схема цепей управления.

Так как направление вращения магнитного пели противоположно направлению вращения двигателя, напряжение, генерируемое в роторе, возрастает, вследствие чего срабатывает реле РН, подключенное к пускорегулирующему сопротивлению, и прерывает цепь катушек П, 1У, 2У, ЗУ. Двигатель будет работать в режиме противо-включения с полным сопротивлением в цепи ротора независимо от положения командоконтроллера. По мере снижения частоты вращения напряжение на зажимах катушки реле РП снижается, и при /г» О реле отключается. Для предотвращения самопроизвольного движения крана в противоположном направлении командоконтроллер необходимо переключить в нулевое положение.

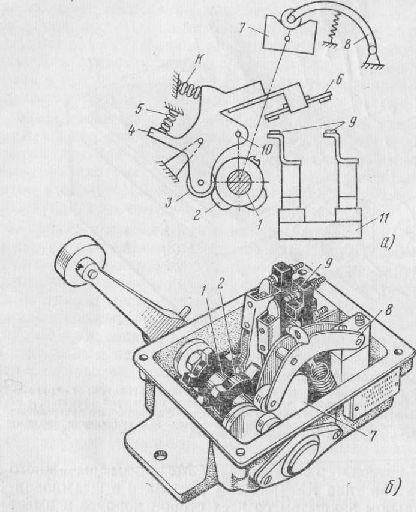

Командоаппараты. Для приведения в действие магнитных контроллеров, контакторов, защитных и реверсивных панелей применяют аппараты, носящие общее наименование командоаппаратов. В число командоаппаратов входят командоконтроллеры, универсальные переключатели, конечные и аварийные выключатели.

Корпуса и крышки командоаппаратов обычно отлиты из чугуна или алюминиевого сплава. Наружу выведены рычаги или рукоятки, которые имеют фиксирующее устройство. Формы и размеры рычагов у рукояток зависят от типа и места установки аппарата. Например, командоконтроллеры КП-1400 и КП-1500 встраивают в кресло крановщика, поэтому у них удлиненная рукоятка с кулисным приводом; у конечных выключателей рычаги с самовозвратом или без самовозврата. На рис. 27 показан командоконтроллер. Контактная система командоконтроллера отличается от контактной системы силового контроллера тем, что выполнена в виде контактного мостика, размещенного на рычаге кулачкового элемента. На контактной поверхности мостика напаяны серебряные пластинки, стойкие к окислению и создающие надежный контакт даже при небольшом давлении пружины кулачкового элемента. Кулачковый элемент поворачивается под действием кулачковой шайбы, насаженной на вал с фиксирующим устройством. Так же как и силовые контроллеры, командоконтроллеры на электросхемах изображают в развернутом виде, где указывается, в каком фиксированном положении рукоятки кулачкового вала контактный мостик замыкает цепь.

Если командоконтроллеры имеют несколько контактных мостиков, то конечный выключатель обычно имеет один или два таких мостика. На кранах широко применяют конечный выключатель типа КУ, который обеспечивает различные схемы замыкания контакторов. Выключатель типа КУ имеет два контакта, которые могут быть размыкающими, замыкающими или один замыкающий, а другой — размыкающий. Механизм рычажного выключателя типа КУ размещен в штампованном стальном закрытом со всех сторон корпусе и имеет снаружи один рычаг, на который и воздействуют упоры, установленные в крайних положениях на пути следования перемещающегося механизма. На валу выключателя закреплены шайбы. При повороте вала изоляционный (из карболита) рычаг с контактными мостиками 6 замыкает (или размыкает) неподвижные контакты, установленные на изоляционной подставке. Рычаг под действием пружины с помощью ролика постоянно прижат к кулачковым шайбам. При этом контакты разомкнуты. Для того чтобы в исходном положении контакты были замкнуты, ролик рычага переставляют на ось, а пружину — в положение К. Изменение положения кулачковых шайб относительно оси производится их поворотом и фиксированием винтами. Необходимость изменения положения шайб возникает при перестановках приводного рычага, насаживаемого на конец вала, и при изменении схемы замыкания контактов. Фиксирующий храповичок и соединенная с ним собачка 8 с пружиной предназначены для возврата приводного рычага выключателя в исходное положение. Кроме рассмотренного выключателя на кранах применяется 52 шпиндельный выключатель типа ВУ-250А. Такие выключатели устанавливают для ограничения высоты подъема груза. В этом случае контакты замыкаются и размыкаются поворотом тихоходного вала червячного редуктора, имеющего передаточное отношение 1:50. При набегании замыкающего ролика на выступ контактного рычага последний медленно поворачивается, а затем запирается в замкнутом положении собачкой. Весь путь замыкания подвижного контакта соответствует 5/6 оборота вала с шайбами или 42 оборотам приводного вала. Выключатель возвращается в исходное положение после срабатываний при повороте приводного валика на 1,5 оборота.

Рис. 6. Командоконтроллер. 1 — корпус; 2 — вал кулачкового барабана; 3 — сектор зубчатый; 4 — рукоятка; 5 — кулачки, изменяющие число фиксирующих положений рукоятки; 6 — рычаг фиксирующего устройства; 7 — пружина фиксирующего устройства; 8 — шайба фиксатора; 9 — кулачковые элементы; 10 — кулачковые шайбы; 11 — рейка для крепления кулачковых элементов.

Рис. 7. Конечный выключатель типа КУ. а — принцип действия; б — общий вид со снятой крышкой.

Выключатель ВУ-250А имеет два мостика и может быть настроен на разрыв цепей в двух положениях, что позволяет ограничивать как верхнее, так и нижнее положение крюковой подвески. Выключатели ВУ-150А аналогичны по конструкции выключателю ВУ-250А, но могут разрывать только одну цепь. Допустимый длительный и разрываемый ток у них равен 20 А. Выключатели КУ-701 имеют одну цепь, их допустимый ток 10 А.

Универсальные переключатели набраны из отдельных контактных секций, изолированных одна от другой пластмассовыми стенками. Наиболее часто применяется универсальный переключатель УП-5311. Первые две цифры обозначают, что аппарат выполнен в открытом нерегулируемом исполнении, следующие две цифры — число секций (в данном случае 11).

Аварийные ручные выключатели ВУ-220 служат для мгновенного разрыва основных цепей управления при необходимости экстренной остановки всего крана; их выполняют с нормально замкнутыми контактами.

Защитные и реверсивные панели. Защитные панели предназначены для максимальной и нулевой защиты двигателей и применяются совместно с кулачковыми и магнитными контроллерами. Панель расположена в металлическом шкафу, в котором на изоляционной асбоцементной плите вмонтированы трехполюсный рубильник с наружной рукояткой и линейный контактор. Панель также снабжена максимальными реле, действующими на линейный контактор, предохранителями цепей управления, переключателем опробования, пусковой кнопкой к электромеханическим замком.

Электромеханический замок, собранный из серийно выпускаемых изделий для дверного замка и пакетного выключателя, изображен ча рис. 29. От дверного замка взят механизм. Из текстолита изготовлены корпус, муфта, крышка и металлическая упорная пластина, которая служит для ограничения поворота контактной шайбы на 90°. Через фигурное отверстие упорной металлической пластины проходит поводковая планка.

Рис. 8. Электромеханический замок.

Детали электрической части замка взяты от стандартного пакетного выключателя на ток 25 А.

Замок устанавливается в стенке шкафа защитной панели таким образом, что наружу выступает лишь торец механизма. Остальная часть замка помещается внутри панели, запираемой на замок. С помощью двух зажимов замок включается последовательно в цепь катушки главного контактора. Нормальное положение контактов замка разомкнутое. Чтобы включить контактор, необходимо вставить ключ в скважину механизма и, повернув его по часовой стрелке на 90°, замкнуть контакты.

Допускается вместо контактного замка устанавливать замок с индивидуальным ключом, запирающий рубильник, автомат или выключатель в отключенном положении. Ключ из замка должен выниматься только при отключенном и запертом в этом положении рубильнике, автомате или выключателе. Этому требованию отвечают защитные панели типа ПЗКБ-160 «ПЗКБ-400.

Рис. 9. Принцип действия контактора, а - переменного тока; б — постоянного тока.

Контакторы. Основным аппаратом крановых защитных и реверсивных панелей и магнитных контроллеров является контактор — прибор для включения и отключения электрического тока на расстоянии. На рис. 30 показан внешний вид контактора и виден принцип его действия. На изолированной оси 1 квадратного сечения, подшипники которой для простоты не показаны, установлены подвижные рабочие контакты, якорь электромагнита и траверса для блок-контактов.

На рис. 9, а показана упрощенная схема пуска и остановки короткозамкнутого асинхронного двигателя с кнопочным управлением при помощи контактора. Силовая цепь подключена непосредственно к двигателю и обозначена толстыми линиями. В цепи управления (тонкие линии) показаны две кнопки — включающая Пуск и отключающая Стоп. Пуск производится следующим образом. При замыкании кнопки Пуск ток проходит от провода IIX через обмотку электромагнита к проводу Л3. Образуется замкнутая цепь. Якорь притягивается и поворачивает ось, при этом одновременно замыкаются рабочие контакты и верхние блок-контакты. Последние шунтируют кнопку Пуск и позволяют отключить включающую кнопку. Для выключения двигателя достаточно разомкнуть цепь управления, нажав на кнопку Стоп. Контакты отпадут под действием собственной массы устройства.

Устройство контактора постоянного тока показано на рис. 9. При прохождении тока через обмотку катушки якорь (подвижная часть магнитопровода) притягивается к неподвижному сердечнику. При этом якорь, поворачиваясь вместе с укрепленным на нем супортом и подвижным контактом вокруг оси, вводит подвижный контакт в соприкосновении с неподвижным контактом. При этом контакты, соединяясь сначала своими верхними частями, приходят в дальнейшее соприкосновение и смещаются относительно друг друга, как бы притираясь. Гашение дуги происходит в искрогасительной камере. Последовательно с главными контактами включена дугогасительная катушка. Создаваемое этой катушкой магнитное поле направлено таким образом, что дуга (как проводник с током) выталкивается вверх по правилу правой руки. Ток от подвижного контакта отводится при помощи гибкого проводника. Контактор монтируется на плите.

С 1971 г. промышленность выпускает контакторы переменного тока серии КТ-6000. Допускаемая частота включения этих контакторов не менее 600 в час. Гашение дуги-электромагнитное, что позволяет осуществлять включение, реверсирование и отключение заторможенных двигателей, в том числе с короткозамкнутым ротором.

Блокировочные контакты контактора состоят из прессованного корпуса, неподвижных контактов и траверсы с подвижными контактами мостикового типа. Траверса перемещается в металлических направляющих под действием кулачка, укрепленного на валу контактора.

Реле. Для защиты электропривода от перегрузок и падения напряжения применяют промежуточные и тепловые реле, реле тока и напряжения, реле времени.

Промежуточные реле применяются в электрических цепях в тех случаях, когда количество блок-контактов основных аппаратов недостаточно для реализации электрической схемы управления краном. Изготовляют их с передним и задним присоединением проводов.

Для защиты от перегрева обмоток электродвигателей, Работающих в длительном режиме, применяют тепловые Реле типов ТРИ, ТРП. ТРТ. В ряде случаев такие реле входят в комплект электрических аппаратов, например магнитных пускателей.

Биметаллический элемент представляет собой двухслойную металлическую пластинку из двух металлов, имеющих различные коэффициенты линейного расширения. Проволочная спираль электронагревателя включается последовательно в электрическую цепь, х. е. в цепь защиты двигателя. Замыкание или размыкание этой цепи осуществляют контакты специального электромагнитного выключателя (на схеме не указан) В цепь катушки этого выключателя включен размыкающий контакт теплового реле. При длительной перегруз, ке двигателя, когда ток в нагревателе заметно возрастает, биметаллический элемент изгибается и освобождает защелку, которая под действием пружины поворачивается и размыкает контакты. Цепь катушки электромагнитного выключателя разрывается, его контакты размыкаются и двигатель отключается от сети После охлаждения элемента нажатием кнопки возвращают реле в исходное положение. Эти реле изготовляют с самовозвратом или ручным возвратом в исходное положение.

Рис. 10. Реле максимального тока.

В качестве максимальной токовой защиты в силовых цепях мостовых кранов применяют реле мгновенного действия РЭО-401 и РЭ-571Т.

Рис. 11. Тепловое реле. 1 — трубка; 2 — катушка; 3 — сердечник; 4 — регулировочный винт; 5 — шкала; 6 — коромысло; 7 — контакт.

Автоматические выключатели — автоматы предназначены для автоматического отключения тока при коротких замыканиях или перегрузках. На кранах наиболее распространены автоматические выключатели серий АП25, АП50, А63, АК63. Автоматические выключатели А63 и АК63 имеют электромагнитный расцепитель с гидравлическим замедлителем (А63-МГ и АК63-2МГ) или без замедлителя (А63-М, АК63-2М). Автоматические выключатели АП25 и АП50 оборудованы тепловым, электромагнитным или комбинированным расцепителем. При этом приняты следующие обозначения: МТ — электромагнитный и тепловой расцепитель, Т — тепловой М — электромагнитный, Н — расцепитель минимального напряжения, 0 — расцепитель минимального тока в нулевом проводе. Цифра перед символом указывает на количество таких расцепителей в автоматическом выключателе.

На рис. 12 приведены принципиальные схемы наиболее распространенных автоматических выключателей. При рассмотрении схем видно, что контакты отключаются при срабатывании теплового или электромагнитного расцепителей, освобождающих крюк подвижного контакта, который удерживается пружиной. Электромагнитные расцепители имеют указатель, позволяющий увеличить ток срабатывания примерно на 40% за счет сжатия пружины. Включаются автоматические выключатели вручную.

Магнитные пускатели. Для автоматического дистанционного включения и реверсирования электродвигателей наряду с контакторами применяют магнитные пускатели. Они имеют главные контакты (пальцевые или мастиковые) с системой дугогашения, электромагнитную

систему и блок-контакты, как правило, мостикового ти-па В реверсивных пускателях кроме электроблокировки иногда предусматривают и механическую блокировку. Для защиты от перегрузок на панели пускателя монтируют тепловое реле. Если тепловая защита в схеме выполнена отдельно, такие реле в пускателе отсутствуют.

В реверсивном магнитном пускателе есть два контактора: один для пуска двигателя Вперед, другой — для электрическая схема реверсивного пускателя.

Рис. 12. Принципиальная схема автоматического выключателя, а - с электромагнитным расцепителем; б — с тепловым расцепителем; 1 — отключающая пружина; 2 — контакт главной цепи; 3 — рычаг; 4- защелка; 5 приводной рычаг; 6 — катушка; 7 — электромагнитный сердечник; 8 — пружина; 9 — нагреватель теплового реле; 10 — биметаллический элемент; 11 — штифт.

Пускатель имеет две катушки (KB — катушка включения Вперед и КН — катушка включения Назад). Кнопочная станция имеет соответственно.три кнопки: Вперед, Назад и Стоп. Оба контактора пускателя имеют механическую и электрическую блокировку, с тем чтобы при включении одного из них не мог быть включен другой. Электрическая блокировка выполняется с помощью размыкающих контактов кнопок Вперед и Назад.

При нажатии, например, кнопки Вперед ток от одной фазы проходит через контакт кнопки Стоп, затем через размыкающий контакт кнопки Назад, катушку Вперед, далее через контакты тепловых реле TP на вторую фазу Включающая катушка KB возбуждается и замыкаются линейные контакты В. Одновременно включаются блок-контакты и шунтируют кнопку Вперед, которую можно теперь отпустить. Двигатель получает напряжение и начинает вращаться. Следует отметить, что когда нажата кнопка Вперед, ток проходит через размыкающий контакт кнопки Назад и наоборот. Тем самым осуществляется электрическая блокировка. Изменение направления вращения (реверсирование) происходит при включении контактора КН, который производит переключение двух фаз двигателя.

У электрических талей и кран-балок, управляемых с пола, шунтирования кнопок не допускается и работа механизма должна осуществляться при постоянно нажатой кнопке Вперед или Назад.

Тормозные гидротолкатели и электромагниты. В качестве привода тормозов применяют электрогидротолкатели и тормозные клапанные электромагниты однофазного тока. Электрогидравлический толкатель (рис. 35) состоит из электродвигателя, погруженного в рабочую жидкость, корпуса толкателя, центробежного насоса, закрепленного на валу электродвигателя, поршня со штоком, цилиндра, промежуточной крышки и верхней крышки с резиновым армированным уплотнением а штока. Для уплотнения корпусных деталей служат маслостойкие резиновые кольца. Концы обмоток электродвигателя выведены на панель зажимов. Кабель крепится при помощи штуцера 16. Колесо насоса имеет прямые радиальные лопатки, которые независимо от направления вращения колеса обеспечивают нормальную работу толкателя. При включении электродвигателя центробежное колесо нагнетает масло под поршень. Создается избыточное давление, которое поднимает поршень со штоком до верхнего положения. Рабочая жидкость, находящаяся над поршнем, выталкивается через каналы в корпусе к нижней части центробежного колеса. Поршень остается в верхнем положении все время пока работает насос. При выключении электродвигателя цен, тробежное колесо останавливается, поршень со штоком опускается в нижнее положение, выжимая рабочую жидкость в полость над поршнем. Электрогидротолкател ь допускает до 720 включений в час.

Однофазные электромагниты серии МО состоят из ярма с катушкой и якоря, закрепленного в щеках, которые имеют возможность поворачиваться вокруг неподвижной оси. На якоре во избежание гудения установлен короткозамкнутый виток. Рабочий ход этих магнитов составляет 2-3 мм. Электромагниты рассчитаны на 200-300 включений в час, нормальная их работа обеспечивается при колебании напряжения в пределах 85 — П0%. Недостатком тормозных магнитов переменного тока является то, что их катушки не могут выдерживать большой ток включения в течение длительного времени. В результате этого при заклинивании или плохой регулировке хода якоря катушки перегорают. Поэтому в новых кранах применяют в основном электрогидравлические тормоза.

Рис. 13. Электрогидравлический толкатель ТЭГ-25.

Плавкие предохранители. Для защиты силовых цепей, а также цепей управления от аварийных перегрузок во вводных ящиках, защитных панелях и других вводных устройствах устанавливаются плавкие предохранители: трубчатые типа ПР2 и пробочные типа Е-27. При токе 15-200 А применяют трубчатые предохранители, а при токе 4-60 А — пробочные.

Перегорание предохранителей наступает обычно при длительных перегрузках, более чем на 25-50% превышающих номинальное значение тока. От небольших перегрузок предохранители не защищают. Плавкие вставки предохранителей выбирают в зависимости от значения тока, допустимого для крановой проводки, и от продолжительности включения электропривода. Иногда возникает необходимость изготовления плавкой вставки из подручных материалов.

Рубильники и пакетные выключатели. Для нечастых замыканий электрической цепи применяются неавтоматические устройства — рубильники типов Р, РБ, РПЦ, РПБ и пакетные переключатели типов П, ППМ и ПВМ.

Рубильники серий РБ и РПБ с боковой рукояткой или рычагом и серии РПЦ с центральным рычажным устройством могут размыкать электрическую цепь под нагрузкой напряжением до 500 В. Рубильники серии Р с центральной рукояткой служат в качестве разъединителей для отключения предварительно разомкнутой цепи.

При размыкании цепи рубильником между его контактами образуется дуга. Чтобы понизить действие дуги, на ножах рубильника устраивают отрывные контакты. При отводе рычага нож остается в губках до тех пор, пока натяжение пружины, соединяющей его с рычагом, не станет больше силы сцепления контактов. При размыкании нож под действием пружины мгновенно отрывается, разрывая дугу.

Рубильники монтируют в защитном металлическом кожухе-ящике. На кранах устанавливают обычно ящики ЯВЗ-31 на 100 А и ЯВЗ-32 на 200 А. Пакетные выключатели (переключатели) используют преимущественно для эпизодического отключения и переключения вспомогательных силовых цепей напряжением 220 и 380 В. Выключатели набирают из отдельных пакетов по числу полюсов. Каждый пакет содержит неподвижные контакты с внешними зажимами и пружинный подвижный контакт. Пакеты скреплены между собой стяжными шпильками. Контакты вращаются с помощью снабженного рукояткой валика.

На мостовых кранах применяют открытые переключатели типа ППМ и выключатели типа ПВМ. Обозначение аппарата содержит, кроме наименования типа, число контактов и номинальное значение тока при напряжении 220 В. Наиболее распространены в двух- и трехполюсном исполнении аппараты III, V и VI величин на ток соответственно 25, 63, 100 А.

stroy-technics.ru

Механизмы подъема мостового крана

Строительные машины и оборудование, справочник

Категория:

Машинисту мостового крана

Механизмы подъема мостового крана

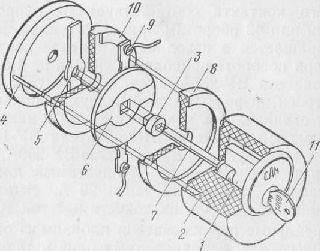

Механизмы подъема мостового кранаВ мостовых кранах механизм подъема груза размещен на крановой тележке. В зависимости от назначения крана тележки комплектуют одним, двумя или, весьма редко, тремя механизмами подъема: главным — на номинальную грузоподъемность и вспомогательными на грузоподъемность, меньшую номинальной в 3—5 раз для кранов средней грузоподъемности и в 4—10 раз для кранов большой грузоподъемности.

Схема механизма подъема кранов общего и специального назна- чений зависит от многих факторов: типа грузозахватного устройства, массы поднимаемого груза, высоты подъема, необходимых устойчивых скоростей подъема или опускания груза я т. д. Общая компоновка и размещение механизмов подъема на тележках кранов общего назначения грузоподъемностью 5…50 и 80…320 т показаны на рис. 12— 15, а на тележках кранов специального назначения — на рис. 17 и 18.

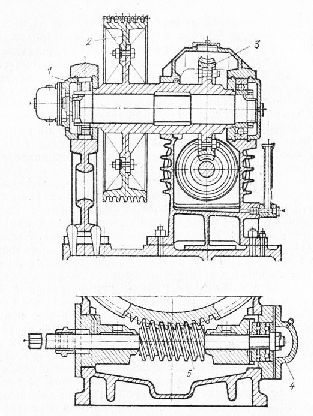

Если в качестве грузозахватного устройства применяют крюки, грузовые петли, одноканатный грейфер и т. п., то для подъема груза используют только один механизм подъема. Кинематическая схема такого механизма подъема, характерного для кранов грузоподъемностью 5…50 т, приведена на рис. 20.

Этот механизм состоит из грузового каната, сбегающего с барабана и огибающего блоки крюковой подвески, обводные блоки и уравнительный блок, редуктора, снабженного тормозом, промежуточного быстроходного вала и приводного электродвигателя. Для выигрыша в тяговом усилии в механизмах подъема используют полиспаст, который представляет собой систему подвижных (в крюковой подвеске) и неподвижных (обводных) блоков. Механизмы подъема кранов грузоподъемностью 80…320 т выполняют по такой же схеме, отличаются они только наличием дополнительной понижающей зубчатой передачи или второго редуктора, с помощью которых выходной вал главного редуктора соединен с барабаном. При этом второй редуктор выполняет функцию быстроходной передачи. Колесо дополнительной зубчатой передачи жестко соединено с барабаном, а шестерня установлена на отдельном валу на опорах и присоединена к выходному валу основного редуктора с помощью зубчатой муфты или установлена на выходном валу редуктора. Для уменьшения консольной нагрузки, действующей на вал редуктора, используют дополнительную опору-кронштейн, присоединяемый к корпусу редуктора.

Рис. 20. Схема механизма подъема с приводом от электродвигателя

Поскольку нагрузка от действия силы тяжести груза распределяется между ветвями подъемного каната, грузоподъемная сила может быть меньше силы тяжести груза Q, Однако при выигрыше в силе при подъеме груза на барабан необходимо намотать большую длину каната, чем путь груза. В механизмах подъема мостовых кранов наибольшее распространение получили сдвоенные крат, ные полиспасты, которые позволяют обеспечить только вертикальное перемещение груза при его подъеме-спуске, равномерно нагружать опоры барабана и пролетную часть моста. При использовании сдвоенных полиспастов на барабан одновременно наматываются две ветви каната.

Рис. 21. Схема сдвоенных полиспастов при следующей кратности

Под кратностью п сдвоенного полиспаста понимают отношение числа ветвей каната, на которых закреплен крюк, к числу ветвей каната, набегающих на барабан. В механизмах подъема кранов грузоподъемностью 5…320 т применяют сдвоенные полиспасты: с четной кратностью 2, 4, 6 и 8 и нечетной кратностью 3 и 5. В сдвоенном полиспасте, показанном на рис. 20, число ветвей, на которых закреплен груз, а число канатов, набегающих на барабан, поэтому кратность полиспаста п—4. На рис. 21 показа- ны схемы сдвоенных полиспастов п=2, 3, 4 и 5. В сдвоенных полиспастах для выравнивания длины канатов вследствие неравномерности их вытягивания используют уравнительные блоки или уравнительные балансиры (рис. 21).

При использовании уравнительных блоков канат полиспастного подвеса состоит из одной части, концы которой закреплены на барабане, а при использовании балансиров — из двух равных частей, длина которых соответствует общей длине каната.

Вследствие симметричного подвеса уравнительный блох (или балансир) поворачивается на небольшой угол при вытягивании нового каната, компенсируя неравномерность натяжения ветвей каната в каждом полиспасте, а после приработки каната практически не поворачивается. В сдвоенных полиспастах четной кратности уравнительные блоки (или балансиры) размещены в подшипниках на неподвижной оси, закрепленной на тележке, а в полиспастах нечетной кратности — на подвижной оси крюковой подвески.

Для увеличения высоты подъема, а также удобства осмотра верхние обводные и уравнительные блоки, а также балансиры следует устанавливать выше уровня настила рамы тележки.

В механизмах подъема мостовых кранов используют нормальные и укороченные крюковые подвески для соединения грузового крюка с подъемным канатом.

В нормальной крюковой подвеске (рис. 22, а) крюк через гайку на хвостовике опирается на упорный подшипник, который через сферическую шайбу передает усилие с крюка на траверсу. Траверса шарнирно закреплена в серьгах и защитных щитках. В верхней части щитков и серег неподвижно установлена ось с блоками. Блоки могут вращаться в подшипниках. Между щитками установлена листовая скоба, предотвращающая выпадение из ручья блока каната, ослабленного при зачаливании груза. В зависимости от диаметра блока зазор между скобой и блоком составляет 0,15—0,3 диаметра каната. При нечетной кратности полиспаста между блоками на оси устанавливают уравнительный блок. Гайка стопорится планкой, входящей в прорезь крюка. Шайбы и кольца препятствуют вытеканию смазочного материала из полости подшипников.

Рис. 22. Крюковые подвески:а — нормальная; 6 укороченная

В укороченной подвеске (рис. 22,6) крюк и блоки размещены на общей траверсе. Укороченные подвески для кранов малой и средней грузоподъемности выполняют с удлиненными однорогими крюками, а для кранов большой грузоподъемности — с пластинчатыми двурогими крюками (ГОСТ 6619—75), шарнирно присоединяемыми посредством вилки к траверсе.

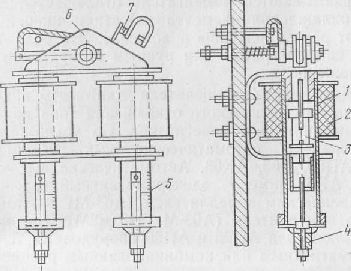

Барабаны, изготовленные из чугуна и стали, могут быть выполнены литыми (рис. 23,а,б), сварно-литыми (рис. 23, в) и сварно- вальцованными (рис. 23, г).

В механизмах подъема мостовых кранов общего и специального назначений для сдвоенных полиспастов применяют цилиндрические сдвоенные барабаны с однослойной навивкой каната.

Сдвоенный барабан (см. рис. 23, в) состоит из обечайки с нарезанными с двух сторон по винтовой линии в правом и левом направлениях канавками для навивки каната. Правая и левая нарезки разделены между собой гладкой частью. Концы каната на барабане крепят накладками 9. В сварно-вальцованных барабанах канавки на обечайке выполняют специальным роликом (рис. 23, г), либо в их качестве используют профилированную желобчатую ленту, которую закрепляют сваркой на гладкой обечайке.

Выполнение канавок, расположенных с шагом не менее 1,1 диаметра каната, создает большую поверхность соприкосновения барабана с канатом, что способствует уменьшению контактного давления и изнашиванию каната. Профиль винтовой канавки зависит от диаметра навиваемого каната, поэтому замена каната другим иного диметра недопустима. Барабаны механизмов подъема грейферных и специальных кранов, при работе которых возможны рывки и ослабление канатов, выполняют с канавками глубиной не менее 0,5 диаметра каната и снабжают устройством, обеспечивающим правильную укладку каната на барабане (п. 121 Правил).

Ступицы барабанов закрепляют на сплошных осях (рис. 23, а, б) или отдельных цапфах (рис. 23, а, г), опирающихся на сферические подшипники качения, которые позволяют компенсировать неточности изготовления и монтажа барабана. В механизмах подъема кранов малой и средней грузоподъемности (рис. 23, в) один из подшипников размещен в выходном вале редуктора, а другой в опоре, установленной на тележке. В кранах большой грузоподъемности (рис. 23, б) оба подшипника установлены в опорах на раме тележки.

Крутящий момент на барабан передается в механизмах подъема малой и средней грузоподъемности через встроенную зубчатую муфту (рис. 23,в), ведущая полумуфта (зубчатый венец) которой выполнена на выходном вале редуктора, а ведомая представляет собой ступицу барабана с внутренними зубьями, соединенную с обечайкой барабана; в механизмах подъема большой грузоподъемности (рис. 23, б) стенкой зубчатого колеса открытой зубчатой передачи, которая передает крутящий момент на барабан через запрессованные втулки и соединяется с фланцем барабана болтами.

Рис. 23. Барабаны механизма подъема:а — литой с зубчатой муфтой; б — литой с зубчатым ободом; в — сварно-литой; г сварно-вальцованный

Каждый коней каната на барабане крепят не менее чем двумя накладками, основные размеры коюрых приведены в табл. 25. Длину барабана рассчитывают таким образом, чтобы при полностью опущенном грузозахватном устройстве на барабане оставалось не менее 1,5 витков каната, исключая витки, находящиеся под за- жнмным устройством (п. 120 Правил). Эти запасные витки называют разгружающими, они уменьшают натяжение каната в месте крепления в 2,5—4,5 раза по сравнению с максимальным. Варианты крепления накладок шпильками или болтами приведены на рис. 24.

В механизмах подъема кранов малой и средней грузоподъемности применяют, как правило, горизонтальные редукторы Ц2 (табл. 25—29), которые обладают в 3—4 раза большей нагрузочной способностью, чем ранее применявшиеся редукторы РМ. Выходной вал редукторов Ц2 может быть выполнен с зубчатым венцом для присоединения барабана механизма подъема.

В механизмах главного подъема кранов большой грузоподъемности используют горизонтальные крановые редукторы ГК (табл. 30—31), которые имеют выносной опорный подшипник вала шестерни, связанной с зубчатым венцом барабана.

На рис. 25 показан общий вид расположения механизма главного и вспомогательного подъема на тележке мостового крана общего назначения грузоподъемностью 20/5 т. В механизме главного подъема использован четырехкратный сдвоенный полиспаст, а во вспомогательном — сдвоенный двукратный. На механизме главного подъема установлены четыре обводных блока и уравнительный блок, механизм вспомогательного подъема выполнен без обводных блоков и имеет уравнительный блок. Крюковые подвески главного и вспомогательного подъемов укороченные. Барабаны главного и вспомогательного подъемов одной стороной установлены на опорах, а другой стороной опираются на выходные валы редукторов. Каждый барабан оборудован шпиндельным ограничителем высоты подъема крюка. Привод главного и вспомогательного подъемов осуществляется соответственно электродвигателями через быстроходные валы и редукторы. На выходных вйлах редукторов установлены тормозные шкивы для тормозов. Для передвижения тележки использован механизм передвижения, устройство которого рассмотрено в параграфе.

В магнитных кранах, оборудованных грузовым электромагнитом, механизм подъема (см. рис. 16) снабжен дополнительно специальным кабельным барабаном и токосъемником для гибкого кабеля, подводящего электроэнергию к грузовому электромагниту. Кабельный барабан установлен в опорах вблизи барабана механизма подъема, от которого через зубчатую или цепную передачу приводится в движение. Причем передаточное число передачи выбирается таким, чтобы обеспечивалось синхронное движение электромагнита и кабеля при работе механизма подъема.

Рис. 24. Крепление каната на барабане:о — на гладкой части; б — на углубленной гладкой части; в — на нарезанной части

Для грейферных кранов используют механизмы подъема, представляющие собой грейферные лебедки. Грейферная лебедка имеет два барабана для подъемного и замыкающего канатов грейфера. Причем для управления раскрытием, зачерпыванием и подъемом грейфера необходимо, чтобы каждый барабан имел независимый привод. Например, при подъеме или опускании грейфера оба барабана должны вращаться синхронно, при раскрытии висящего грейфера барабан подъемного каната неподзнжен, а барабан замыкающего каната вращается в направлении спуска; при зачерпывании подъемный канат ослаблен и подъемный барабан неподвижен, а барабан замыкающего каната вращается в направлении подъема.

Грейферные лебедки подразделяют на одноприводные и двух- приводные. Одноприводная грейферная лебедка (рис. 26, а) состоит из двигателя, связанного через зубчатые передачи на валу с барабаном замыкающего каната. Барабан о подъемного каната через фрикцион и зубчатые передачи и в при помощи сцепной управляемой муфты может жестко соединяться с барабаном. Такая схема устройства грейферной лебедки позволяет осуществлять раскрытие грейфера при замкнутом тормозе, неподвижном барабане и вращении барабана в сторону спуска. Последующий подъем или опускание раскрытого грейфера производится при разомкнутом тормозе и включенной муфте. При зачерпывании тормоз замыкается, барабан неподвижен, муфта разомкнута, а фрикцион при вращении барабана замыкающего каната — проскальзывает. После окончания процесса зачерпывания тормоз размыкается, муфта включается и барабан вращается синхронно с барабаном замыкающего каната. Существенным недостатком одноприводных лебедок является невозможность совмещения противоположного вращения барабанов для обеспечения ускоренного открытия или закрытия грейфера, изнашивание сцепных муфг и фрикционов.

Двухприаоднье грейферные лебедки (рис. 26,6) не имеют недостатков одномоторных лебедок и находят широкое распространение в грейферных кранах. Эти лебедки состоят из двух крановых однобарабанных лебедок, одна из которых служит для подъемного, а другая для замыкающего каната. Крановая однобарабанная лебедка по конструктивному исполнению аналогична механизму подъема на рис. 20 и имеет собственный привод. Это позволяет производить совмещение операций благодаря независимому включению каждой лебедки и повысить производительность крана.

Для мостовых кранов, предназначенных для выполнения монтажных работ, когда требуются особые точность и осторожность при опускании груза, применяют многоскоростные механизмы подъема. На рис. 27 приведена схема двухскоростного механизма подъема, который состоит из обычного механизма подъема (см. рис. 20), включающего барабан, редуктор, тормоз, приводной электродвигатель, а также микропривода установочной [(малой) скорости опускания груза. Микропривод соединен с валом основного электродвигателя и состоит из вспомогательного электродвигателя, тормоза, редуктора и планетарной муфты и тормозом.

При работе механизма подъема на основной скорости тормоз вспомогательного двигателя замкнут, а тормоза разомкнуты. Вращающий момент основного электродвигателя передается через редуктор на барабан механизма подъема. При переходе на малую скорость подъема или опускания размыкается тормоз, включается вспомогательный электродвигатель, а электродвигатель отключается. Вращающий момент с вала вспомогательного электродвигателя через редуктор, планетарную муфту, вал основного электродвигателя и редуктор передается на барабан, обеспечивая малую частоту вращения.

Рис. 25. Размещение механизмов главного и вспомогательного подъема на тележке крана общего назначения грузоподъемностью 20/5 т

Применение планетарной муфты при заторможенном ободе позволяет вращаться основному двигателю и производить подъем или опускание груза на основной скорости, а при свободном ободе передавать вращение от вспомогательного электродвигателя и осуществлять работу механизма подъема на малой скорости. Для уменьшения чрезмерной частоты вращения вспомогательного электродвигателя при несрабатывании тормоза и при работающем основном электродвигателе используют центробежный выключатель, установленный на валу двигателя. Для уменьшения частоты вращения основного электродвигателя от чрезмерного вращения при поломке планетарной муфты или неисправности тормоза применяют центробежный выключатель на валу редуктора. Выключатели срабатывают при удвоенной номинальной частоте вращения основного и вспомогательного двигателей. Описанный механизм подъема, применяемый на кране грузоподъемностью 15 т, позволяет получить скорость основного подъема 8 м/мин и скорость при посадке 0,65 м/мин.

При больших высотах подъема груза и кратности полиспаста длина подъемного каната, навиваемого на барабан, может значительно превышать длину каната, навитого в один слой. В этих случаях применяют механизмы подъема с многослойной навивкой каната на барабан с использованием специальных устройств — канато-укладчиков. Применение канатоукладчиков способствует равномерной намотке каната на барабан и правильному формированию слоен навитого каната. По конструкции канатоукладчики бывают винтовые, кривошипные, кулачковые и др.

Рис. 26. Грейферные лебедки:а — одноприводная; 6 — двухприводная

Рис. 27. Схема двухскоростного механизма подъема с планетарной муфтой

Читать далее: Механизмы передвижения мостовых кранов

Категория: - Машинисту мостового крана

Главная → Справочник → Статьи → Форум

stroy-technics.ru

Конструктивные схемы и общее устройство кранов

Строительные машины и оборудование, справочник

Категория:

Грузоподъемные краны предприятий

Конструктивные схемы и общее устройство кранов

Конструктивные схемы и общее устройство крановНезависимо от конструкции все рассмотренные краны состоят из аналогичных сборочных единиц и деталей. Основной из них является металлоконструкция, служащая опорой для всех механизмов крана. Мост крана снабжен механизмом передвижения, при помощи которого он передвигается по пролету цеха. По рельсам, закрепленным на мосту крана, с помощью механизма передвижения перемещается грузовая крановая тележка. На крановой тележке размещены механизмы основного и вспомогательного подъема.

Независимо от типа кран снабжен приборами и устройствами безопасности. Кроме того, имеется отопительное, осветительное оборудование и монтажная оснастка (рис. 2).

Грузоподъемные краны отличаются большим разнообразием конструкций.

Мостовой кран — грузоподъемная машина, предназначенная для подъема, опускания и горизонтального перемещения различных грузов. Мостовые краны состоят из двух основных узлов: моста, передвигающегося вдоль цеха, и грузовой тележки или тали, передвигающихся по мосту.

В зависимости от конструкции моста мостовые краны бывают однобалочные и двухбалочные. Однобалочный мост состоит из главной балки, соединенной с двумя концевыми балками. Двухбалочный мост имеет две главные балки, соединенные с двумя концевыми балками. Наибольшее распространение получили двухбалочные мостовые краны.

По способу опирания на крановый путь различают мостовые краны опорного и подвесного типов. К мостовым кранам опорного типа относят краны, опирающиеся ходовыми колесами на крановый рельс, закрепленный на подкрановой балке, установленной на колоннах цеха (эстакадах).

Рис. 2. Структурная схема кранов

Рис. 3. Однобалочный мостовой кран подвесного типа

Мостовые краны подвесного типа ходовыми колесами опираются на нижние полки двутавровых балок, подвешенных к перекрытиям цеха.

Мостовые краны подвесные однобалочные с электрическим приводом по ГОСТ 7890—84 изготовляют двух-, трех- и четы- рехопорными грузоподъемностью 0,25…5 т.; длина двухопор- ных кранов 3,6… 18,0 м, трехопорных 16,2…27,0 м, четырех- опорных 28,2…34,5 м, скорость подъема груза 0,133 м/с, скорость передвижения электрической тали 0,33 м/с, скорость передвижения крана 0,53 м/с. Управление краном осуществляют с пола. Для подъема и передвижения груза используются электрические тали.

На рис. 3 показан подвесной двухопорный однобалочный кран. Главная балка 1 к левой концевой балке 3 прикреплена жестко с помощью болтов, а к правой балке 2 — подвижно.

По главной балке на ходовых колесах 4 перемещается электрическая таль 5. Перемещение главной балки по подвешенному к перекрытию цеху двутавру 6 осуществляется с помощью ходовых колес 7.

Мостовые краны опорные однобалочные с электрическим приводом по ГОСТ 22045—82 имеют грузоподъемность 1,5 т, пролет 4,5…25,5 м, высоту подъема груза 6, 12, 18 м, скорость подъема груза 0,133 м/с, скорость передвижения электрической тали 0,33 и 0,53 м/с, скорость передвижения крана 0,40; 0,63; 1,0 м/с.

Мостовые краны общего назначения опорные двухбалочные с электрическим приводом по ГОСТ 25711—83 грузоподъемностью 5…50 т имеют скорость подъема груза 0,05…0,32 м/с, скорость передвижения тележки 0,32…0,63 м/с, скорость передвижения крана 0,40…2,5 м/с, высоту подъема груза 12,5 м, пролет 10,5…34,5 м.

Рис. 4. Двухбалочный мостовой кран опорного типа

На рис. 4 представлен двухбалочный мостовой кран опорного типа с основным и вспомогательным механизмами подъема груза. Главные и концевые балки составляют мост крана. На грузовой тележке установлены основной и вспомогательный механизмы подъема груза и механизм передвижения тележки. К мосту крана прикреплена кабина управления. Электроэнергия к механизмам крана подается с помощью специальных токоведущих шин (троллеев) 5, установленных вдоль стен цеха. Для осмотра троллеев предназначена кабина. Энергия к механизмам подъема груза и передвижения тележки подается с помощью гибкого кабеля, перемещающегося на катках по натянутой проволоке.

Козловой кран — грузоподъемная машина пролетного типа с передвижным мостом (пролетным строением) на высоких опорах, каждая из которых через ходовые колеса или колесные тележки опирается на наземный крановый рельс (рис. 5). Мост имеет одну или две консоли, которые выходят за опоры, что увеличивает обслуживаемую краном зону. Мост выполняют одно- или двухбалочным. По рельсам, уложенным на двухбалочном мосте, перемещается тележка, аналогичная тележке мостового крана. Если мост выполнен однобалочным, подъем, опускание и перемещение груза вдоль моста осуществляется электроталью, установленной на монорельсе. Механизмы передвижения крана размещены на каждой опоре.

Рис. 5. Однобалочный козловой кран

Рис. 6. Полукозловой кран

В зависимости от профиля обслуживаемой площадки ходовые тележки опор могут быть расположены на одинаковых или разных уровнях. В некоторых случаях одна из ходовых тележек может быть установлена на уровне пролетного строения. Такие краны называют полукозловыми (рис. 6).

Козловые крюковые электрические двухконсольные краны общего назначения грузоподъемностью 3,2…32 т, пролетом 10…32 м, высотой подъема груза 7,1…10 м с гибкой подвеской грузового крюка изготовляют по ГОСТ 7352—81.

Конструкция кранов грузоподъемностью до 12,5 т включительно должна обеспечивать возможность самоподъема собранного моста на монтаже при предварительной его сборке.

Консольный кран — грузоподъемная машина, имеющая стрелу (консоль). В отличие от кранов мостового типа стрела консольного крана не опирается обоими концами на металлоконструкцию крана, а закреплена на ней консольно. По горизонтальной стреле балочного типа передвигается грузовая тележка (электрическая таль). Устойчивость крана против опрокидывания обеспечивают горизонтальные ролики. Консольные краны, передвигающиеся по одному рельсу, уложенному на полу цеха, называют велосипедными.

Рис. 7. Настенный консольный передвижной поворотный кран

Обычно вылет груза у кранов с неповоротной консолью изменяют при помощи передвижения грузовой тележки, а у поворотных кранов — поворотом консоли и передвижением самого крана.

На рис. 7 показан настенный консольный передвижной поворотный кран. На тележке крана жестко закреплена колонна, относительно которой поворачивается консоль крана. Механизм подъема груза расположен на консоли. Оба ходовых колеса являются ведущими. Верхние и нижние горизонтальные ролики удерживают кран от опрокидывания.

Настенный консольный передвижной неповоротный кран грузоподъемностью т (рис. 8) состоит из вертикальной рамы решетчатого типа; консоль состоит из двух балок, по которым передвигается типовая крановая грузовая тележка; механизм передвижения крана вращает приводное ходовое колесо. Верхние и нижние горизонтальные ролики обеспечивают устойчивость крана.

Краны-штабелеры применяют в механизированных складах с многоярусными стеллажами высотой 25 м и более.

Рис. 8. Настенный консольный передвижной неповоротный кран

Краны-штабелеры по ГОСТ 16553—82 разделяют на мостовые и стеллажные.

Мостовые краны-штабелеры имеют грузоподъемность 0,125…12,5 т, пролет 5,1…28,5 м, высоту подъема грузозахватного органа 4,8… 13,2 м и скорость подъема 0,125… …0,3 м/с. Мостовой опорный кран-штабелер (рис. 9, а) состоит из моста, по которому передвигается тележка с поворотной платформой 5, к которой жестко прикреплена вертикальная поворотная колонна 3. Колонна выполнена с направляющими, по которым передвигается грузоподъемник с грузовым захватным устройством 4. Колонны могут быть выполнены жесткими или телескопическими (выдвижными).

Тележки мостовых кранов-штабелеров могут быть опорными или подвесными. Опорные тележки обычно применяют в опорных кранах-штабелерах большой грузоподъемности.

Стеллажные краны-штабелеры имеют грузоподъемность 0,16…12,5 т, наибольшую высоту подъема 18 м, скорость подъема груза 0,2…0,5 м/с, скорость передвижения крана 1,0…2,5 м/с, скорость выдвижения захватного устройства 0,125…0,25 м/с.

По способу опирания ходовой тележки эти краны разделяют на подвесные, опирающиеся на нижнюю полку двутавровой балки, подвешенной к перекрытию склада; стеллажные, опирающиеся на два рельсовых пути, расположенных на стеллажах; напольные, передвигающиеся по рельсу на полу склада (типа велосипедного крана).

Стеллажный кран-штабелер (рис. 9, б) имеет тележку, передвигающуюся по рельсовым путям, установленным на стеллажах. С тележкой жестко соединена вертикальная колонна, оборудованная направляющими для подъема каретки грузоподъемника, на которой установлен выдвижной захват. Механизмы подъема груза кранов-штабелеров выполнены канатными или цепными, механизмы передвижения кра- нов-штабелеров и грузовых тележек в основном снабжены двухскоростными двигателями, обеспечивающими основную рабочую и малую установочную скорость передвижения.

Рис. 9. Схемы кранов-штабелеров: а—мостового типа, б — стеллажный; стрелками показаны направления рабочих движений крана

Читать далее: Учет работы и производительность кранов

Категория: - Грузоподъемные краны предприятий

Главная → Справочник → Статьи → Форум

stroy-technics.ru

Приборы и устройства безопасности мостового крана

Несмотря на то, что оборудование для мостовых кранов довольно дорогое, оно просто незаменимо на ряде производств. Любая поломка, выход из строя всего крана или отдельных его элементов приводят к необходимости дорогостоящего ремонта и нередко являются причиной незапланированной остановки всего технологического процесса. Кроме того, подъемная техника является потенциальным источником опасности для обслуживающего персонала и других людей, находящихся в непосредственной близости.

Для обеспечения безопасной эксплуатации мостовые краны снабжаются следующими приборами и устройствами:

- ограничители хода моста и грузовой тележки;

- буферные устройства;

- ограничители движения подъемного механизма;

- опорные детали;

- ограничители грузоподъемности;

- электроблокировка двери кабины;

- дополнительные устройства и приборы безопасности.

Ограничители хода моста и грузовой тележки

Для предупреждения схода крана с рельсов крановые пути оборудуются концевыми упорами, при приближении моста к которым упреждающе срабатывает автоматический ограничитель рабочих движений, останавливающий механизм.

Грузовая тележка грейферного мостового электрического крана

Грузовая тележка грейферного мостового электрического кранаАналогичными устройствами автоматической остановки, срабатывающими при подходе к крайнему положению, оснащаются и грузовые тележки. При расчете момента включения автоматического ограничителя движений учитывается тормозной путь механизма, который указывается в паспорте крана предприятием-изготовителем.

Установка устройств автоматической остановки механизмов обязательна для всех мостовых кранов с электрическим приводом, номинальная скорость передвижения моста или грузовой тележки которых превышает 32 м/мин.

Кроме того, подобные устройства необходимы, когда на одном крановом пути работает два или более кранов или на одном мосту работает две или более грузовых тележек. В этом случае ограничители передвижения должны предотвратить столкновение механизмов.

Роль устройств автоматической остановки выполняют концевые выключатели, отключающие электродвигатель механизма от электрической сети. Все концевые выключатели, применяемые на мостовых кранах с электроприводом, делятся на рычажные и шпиндельные. Для остановки при контакте с каким-либо упором используются рычажные концевые выключатели. Обычно они служат для ограничения движения механизма только в одну сторону, и не должны препятствовать его перемещению в обратном направлении.

В случае, когда на одном крановом пути работает два крана, их двигатели должны автоматически отключаться при расстоянии между кранами 0.5 м. Концевые выключатели являются устройствами ближнего действия и при больших скоростях передвижения механизмов часто оказываются не в состоянии предотвратить столкновение.

Во избежание этого применяют различные устройства бесконтактного типа, в частности, фотоэлектрические системы. На мостах кранов устанавливаются излучатели и приемники света, подающие сигнал на исполнительное реле, которое и отключает электродвигатели, если краны находятся в опасной близости друг от друга.

Буферные устройства

Схемы расположения и конструкция буферных устройств

Схемы расположения и конструкция буферных устройствДля повышения безопасности эксплуатации мостового крана в случае внезапного выхода из строя концевых выключателей или тормозов используются упругие буферные устройства. Они служат для смягчения возможных ударов кранового моста или грузовой тележки о концевые упоры при наезде на них или друг о друга при столкновении.

По своей конструкции буферные устройства делятся на гидравлические, фрикционные, пружинные и резиновые; могут устанавливаться на подвижных (грузовая тележка или концевые балки кранового моста) или неподвижных (концы крановых путей) элементах. Буферы гасят энергию при резкой остановке, снижают ударные и динамические нагрузки, возникающие при столкновении.

Ограничители движения подъемного механизма

Для автоматической остановки подъемного механизма при подходе грузозахватного устройства к крайнему верхнему положению используется ограничитель высоты подъема. При приближении крюковой подвески к балкам моста срабатывает концевой выключатель шпиндельного или рычажного типа, отключающий электропривод от двигателя механизма подъема груза.

Опорные детали

На случай поломки ходовых колес мосты и грузовые тележки снабжаются опорными деталями, рассчитанными на максимальную возможную нагрузку. Опорные детали устанавливаются на расстоянии не более 2 см от рельсов, по которым передвигается кран или тележка.

Ограничители грузоподъемности

После срабатывания ограничителя и отключения приводного двигателя включается двигатель спуска груза

После срабатывания ограничителя и отключения приводного двигателя включается двигатель спуска грузаДля предотвращения перегрузки механизмов и конструкций подъемной техники, если это возможно в условиях данного технологического процесса, мостовые краны оборудуются ограничителями грузоподъемности. Ограничитель грузоподъемности – устройство, автоматически отключающее электропривод подъемного механизма, если вес поднимаемого груза на 25% превысил паспортную грузоподъемность крана.

После срабатывания ограничителя и отключения приводного двигателя включается двигатель спуска груза. В некоторых случаях приборы для фиксации перегрузки отображают информацию о фактическом весе груза, что позволяет осуществлять контроль за процессом нагружения крана.

Электроблокировка двери кабины

Для обеспечении защиты обслуживающего персонала от поражение электрическим током краны мостового типа оборудуются устройством электроблокировки люка кабины

Для обеспечении защиты обслуживающего персонала от поражение электрическим током краны мостового типа оборудуются устройством электроблокировки люка кабиныДля обеспечении защиты обслуживающего персонала от поражение электрическим током краны мостового типа оборудуются устройством электроблокировки люка кабины, а также дверей выхода на галерею и площадки обслуживания крана. При открывании этих дверей устройство автоматически снимает напряжение с открытых токоведущих частей крана. Блокировка исключает работу крана при открытой двери. Для обесточивания троллеев при открывании дверей ограниченного доступа используются концевые выключатели рычажного типа.

Следует сделать замечание, касающееся не только данного, но и всех вышерассмотренных устройств безопасности. У мостовых кранов с электромагнитным подъемным механизмом снятие напряжения с крана любым из устройств безопасности не должно отражаться на напряжении грузового электромагнита.

Дополнительные устройства и приборы безопасности

Мостовые краны, работающие вне помещения, оборудуются анемометрами, измеряющими силу ветра и подающими сигнал о необходимости прекращения погрузочных работ, если сила ветра превышает допустимый уровень. Кроме того, краны на открытых эстакадах могут снабжаться противоугонными захватами. Подобные захваты, выполненные в виде клещей или блокирующих ходовые колеса остановов, исключат перемещение находящегося в неработающем состоянии крана или его тележки под воздействием сильного напора ветра.

На всех кранах мостового типа в обязательном порядке устанавливается звуковая сигнализация (электрические звонки или сирены). С ее помощью находящиеся в цеху рабочие оповещаются о повышенной опасности, возникающей при работе крана.

Световая и звуковая сигнализация в кабине машиниста крана служит для информирования о возможных неисправностях крана или об опасных зонах (приближение к концевым упорам или к соседнему крану). Главные троллеи крана оснащаются световой сигнализацией (красными лампами), показывающей наличие на них напряжения.

mostovoi-kran.ru

Тележка мостового крана: устройство и предназначение

Тележки мостовых кранов предназначены для подъема и перемещения груза. При помощи тележек груз передвигают вдоль пролета. Краны общего назначения изготавливают с четырьмя опорами.

Конструкция

Рама тележки имеет очень жесткую конструкцию. На ней располагается:

- механизм подъема;

- механизм передвижения;

- предмет для распределения тока;

- механизм безопасности.

Механизм безопасности обеспечивает нормальное передвижение и подъем грузов. К устройствам для безопасности относят предметы, которые ограничивают высоту подъема груза и грузоподъемность.

Также к безопасности относится такой механизм подъема, который автоматически отключается при подъеме груза на максимальную высоту, а так же при подъеме груза вес, которого превышает допустимый вес на 10%. На тележке фиксируют механизмы, измеряющие массу груза, а также линейку. На мосту крана устанавливают выключатели, которые ограничивают передвижение тележки в крайние направления.

Также к безопасности относится такой механизм подъема, который автоматически отключается при подъеме груза на максимальную высоту, а так же при подъеме груза вес, которого превышает допустимый вес на 10%. На тележке фиксируют механизмы, измеряющие массу груза, а также линейку. На мосту крана устанавливают выключатели, которые ограничивают передвижение тележки в крайние направления.

Когда тележка подходит к крайнему положению, то линейка взаимодействует с выключателями и автоматически блокируется дальнейшее движение тележки.

Если же выключатели по каким-либо причинам не сработали, для этого есть еще одно устройство, блокирующее движение тележки в крайнем положении — оно называется буфером.

На тележке всегда устанавливают перила. Они должны быть для соблюдения безопасности при осмотре или поломке механизмов крана.

Устройство

Тележки сконструированы так, что они имеют такое строение, которое позволяет им быть однобалочными и двухбалочными

Тележки сконструированы так, что они имеют такое строение, которое позволяет им быть однобалочными и двухбалочнымиМеханизмы на раме тележки расположены так, чтобы нагрузка на ходовые колеса была одинаковой. Для этого применяют при подъеме механизмы, которые имеют барабан с двумя нарезками разных направлений.

Если в тележке используются механизмы главные и второстепенные, то конструкция главного подъема располагается так, чтобы при подъеме на нее была нагрузка больше, чем на второстепенный механизм. Ходовая часть тележки устроена так, чтобы одинаково распределить нагрузку на главные балки моста, а так же силы тяжести любого из поднимаемых грузов.