|

||||

|

|

звонок бесплатный

Наши сотрудники:

[email protected]

Екатерина - специалист по продаже а/м КАМАЗ

[email protected]

[email protected]

Техника в наличии

Тягач КАМАЗ 44108-6030-24

2014г, 6х6, Евро3, дв.КАМАЗ 300 л.с., КПП ZF9, бак 210л+350л, МКБ,МОБ,рестайлинг.

цена 2 220 000 руб.,

КАМАЗ 4308-6063-28(R4)

4х2,дв. Cummins ISB6.7e4 245л.с. (Е-4),КПП ZF6S1000, V кузова=39,7куб.м., спальное место, бак 210л, шк-пет,МКБ, ТНВД BOSCH, система нейтрализ. ОГ(AdBlue), тент, каркас, рестайлинг, внутр. размеры платформы 6112х2470х730 мм

цена 1 950 000 руб.,

Самосвал КАМАЗ 6520-057

2014г, 6х4,Евро3, дв.КАМАЗ 320 л.с., КПП ZF16, ТНВД ЯЗДА, бак 350л, г/п 20 тонн, V кузова =20 куб.м.,МКБ,МОБ, со спальным местом.

цена 2 700 000 руб.,

Самосвал 6522-027

2014, 6х6, дв.КАМАЗ 740.51,320 л.с., КПП ZF16,бак 350л, г/п 19 тонн,V кузова 12куб.м.,МКБ,МОБ,задняя разгрузка,обогрев платформы.

цена 3 190 000 руб.,

СУПЕР ЦЕНА

на АВТОМОБИЛИ КАМАЗ

| 43118-010-10 (дв.740.30-260 л.с.) | 2 220 000 |

| 43118-6033-24 (дв.740.55-300 л.с.) | 2 300 000 |

| 65117-029 (дв.740.30-260 л.с.) | 2 200 000 |

| 65117-6010-62 (дв.740.62-280 л.с.) | 2 350 000 |

| 44108 (дв.740.30-260 л.с.) | 2 160 000 |

| 44108-6030-24 (дв.740.55,рест.) | 2 200 000 |

| 65116-010-62 (дв.740.62-280 л.с.) | 1 880 000 |

| 6460 (дв.740.50-360 л.с.) | 2 180 000 |

| 45143-011-15 (дв.740.13-260л.с) | 2 180 000 |

| 65115 (дв.740.62-280 л.с.,рест.) | 2 190 000 |

| 65115 (дв.740.62-280 л.с.,3-х стор) | 2 295 000 |

| 6520 (дв.740.51-320 л.с.) | 2 610 000 |

| 6520 (дв.740.51-320 л.с.,сп.место) | 2 700 000 |

| 6522-027 (дв.740.51-320 л.с.,6х6) | 3 190 000 |

подробнее про услугу перегона можно прочесть здесь.

|

Нужны самосвалы? Обратите внимание на Ford-65513-02. |

КАМАЗы в лизинг

ООО «Старт Импэкс» имеет возможность поставки грузовой автотехники КАМАЗ, а так же спецтехники на шасси КАМАЗ в лизинг. Продажа грузовой техники по лизинговым схемам имеет определенные выгоды для покупателя грузовика. Рассрочка платежа, а так же то обстоятельство, что грузовики до полной выплаты лизинговых платежей находятся на балансе лизингодателя, и соответственно покупатель автомобиля не платит налогов на имущество. Мы готовы предложить любые модели бортовых автомобилей, тягачей и самосвалов по самым выгодным лизинговым схемам.Контактная информация.

г. Набережные Челны, Промкомзона-2, Автодорога №3, база «Партнер плюс».

тел/факс (8552) 388373.

Схема проезда

Рельсовый электромагнитный тормоз и его подвеска. Тормоз электромагнитный

Электромагнитный тормоз

Нагрузка исследуемого асинхронного двигателя осуществляется посредством электромагнитного тормоза ЭТ (рис. 8), состоящего из магнитной системы и стального диска. В магнитную систему входят магнитопровод и обмотка ОВТ (обмотка возбуждения тормоза). Диск находится на одном валу с электродвигателем и приводится последним во вращение.

Принцип действия тормоза основан на создании тормозящего момента от взаимодействия вихревых токов стального диска с магнитным потоком обмотки ОВТ, возбужденным постоянным током.

Магнитная система может поворачиваться относительно вала диска, причем угол ее поворота зависит от момента нагрузки на двигатель. Шкала тормоза, отградуированная в единицах вращающего момента, позволяет производить отсчет нагрузки электродвигателя в Н∙м.

Рис. 8

Порядок выполнения работы

Внимание!

При выполнении работы соблюдайте правила техники безопасности, изложенные в инструкции на рабочем месте!

НЕ ВКЛЮЧАЙТЕ СХЕМУ, НЕ ПРОВЕРЕННУЮ РУКОВОДИТЕЛЕМ ЗАНЯТИЙ!!!

Ознакомиться с оборудованием и приборами установки для исследования двигателя.

НАЙТИ:

а) Клеммный щиток асинхронного двигателя с фазным ротором типа МКА-13, ознакомиться с расположением зажимов обмотки статора: и зажимов обмотки ротора , , .

б) электромагнитный тормоз «ЭТ», находящийся на одном валу с двигателем, и реостат тормоза .

в) трехфазный пускорегулирующий реостат ;

г) измерительные приборы: амперметр, вольтметр, ваттметр;

д) датчик и индикатор электротахометра;

е) клеммы А, В, С на лабораторном щите и автомат А4;

ж) клеммы (+), (―) 110 В на лабораторном щите и автомат А2.

2. Ознакомиться с технической характеристикой двигателя по паспорту.

В отчете указать основные данные (тип, мощность, напряжение, ток, частота, частота вращения ротора, КПД, коэффициент мощности, Э.Д.С. и ток ротора).

3.Ознакомиться с электротахометром.

Индикатор электротахометра имеет две стрелки: меньшая стрелка показывает целые тысячи оборотов в минуту, большая стрелка ― сотни оборотов.

4. Собрать схему для исследования двигателя (рис. 8).

5. Записать основные технические данные измерительных приборов в таблицу 1.

Таблица 1.

| Наименование прибора | Предел измерений | Класс точности | Система прибора | Примечание |

| Амперметр Ваттметр Вольтметр Амперметр |

6. Подготовить двигатель к пуску:

6.1. Рукоятку реостата тормоза поставить в положение «откл».

6.2. Движок реостата поставить в положение .

7. Дать схему на проверку руководителю занятий.

8. После проверки схемы руководителем и ПОЛУЧЕНИЯ РАЗРЕШЕНИЯ НА ВКЛЮЧЕНИЕ включить автомат А2 и реостатом установить ток = 0,7 А.

9. Снять данные для построения пусковой диаграммы.

9.1. Включить автомат А4.

9.2. Замерить бросок линейного тока в момент перевода рукоятки из положения «откл» в положение , т.е. при = 0.

9.3. Дождавшись установившейся работы двигателя на данной ступени (стрелка тахометра перестает перемещаться), замерить максимальное значение частоты вращения и соответствующее ему минимальное значение линейного тока . Результат занести в первую строку таблицы 2 (1-я ступень).

9.4. Выполнить подобные замеры для остальных пусковых ступеней (при переходе рукоятки реостата из положения «» в положение 3, из 3 в положение 2 и т.д.). Данные измерений занести в таблицу 2.

Минимальное значение частоты вращения данной ступени равно максимальному ее значению на предыдущей ступени, т.е. переход двигателя с одной характеристики на другую происходит при n = const.

10. Выключить двигатель в последовательности:

10.1. Перевести движок в положение «» и отключить автомат А2.

10.2. Перевести рукоятку реостата в положение «откл.»

10.3. Отключить автомат А4.

11. Показать данные таблицы 2 преподавателю.

12. Пустить двигатель в ход.

Пуск двигателя производится в последовательности:

12.1. Включить автомат А4 на щите.

12.2. Плавно, неторопливо перевести рукоятку реостата из положения «откл.» в положение « = 0».

13. Исследовать работу двигателя на естественной механической характеристике (при = 0).

13.1. Заполнить первую строку таблицы 3 данными режима холостого хода двигателя.

13.2. Убедившись, что движок находится в положении «», включить А2.

13.3. Устанавливая реостатом указанные в таблице 3 значения тормозящего момента на валу двигателя, заполнить остальные строки таблицы.

14. Исследовать работу двигателя на искусственной механической характеристике, соответствующей сопротивлению .

14.1. Не останавливая двигатель, перевести движок в положение «» и отключить А2.

14.2. Перевести рукоятку реостата в положение «».

14.3. Заполнить первую строку таблицы 4 данными режима холостого хода.

15. Выключите двигатель в последовательности, указанной в п.10.

16. Исследовать способ регулирования частоты вращения изменением скольжения s (введением в цепь ротора активного сопротивления ).

16.1. Пустить двигатель в ход в последовательности, указанной в п.12.

16.2. Убедившись, что движок находится в положении «», включить А2.

16.3. Установить тормозящий момент на валу двигателя М = 5 Нм.

16.4. Заполнить первую строку таблицы 5.

16.5. Переводя последовательно рукоятку реостата в положение 1, 2, 3, и поддерживая постоянный момент на валу М = 5 Нм, заполнить остальные строки таблицы 5.

17. Выключить двигатель в последовательности, указанной в п.10.

18. Показать преподавателю данные проведенных исследований.

Таблица 2.

| № № п/п | Положение рукоятки реостата | Пусковые ступени | Измерено | |||

| об/мин | А | об/мин | А | |||

| 1 2 3 4 5 |

3 2 1 = 0 | 1-я ступень 2-я ступень 3-я ступень 4-я ступень Естеств. хар-ка | ||||

Таблица 3.

| № № п/п | Измерено | Подсчитано | Примечание | ||||||||

| M | = | η | s | cos | |||||||

| Н.м. | об/мин. | А | В | Вт | Вт | Вт | % | ― | ― | ||

| 1 2 3 4 5 6 7 8 9 | 0 1 1,5 2,0 2,5 3,0 3,5 4,0 4,5 | ||||||||||

Таблица 4.

| № № п/п | Измерено | Подсчитано | Примечание | ||||||||

| M | = | η | s | cos | |||||||

| Н.м. | об/мин. | А | В | Вт | Вт | Вт | % | ― | ― | ||

| 1 2 3 4 5 6 | 0 0,5 1,0 1,5 2,0 2,5 | ||||||||||

Таблица 5.

| Положение рукоятки реостата | Измерено | Подсчитано | Примечание | ||||||||

| M | = | η | s | cos | |||||||

| Н.м. | об/мин. | А | В | Вт | Вт | Вт | % | ― | ― | ||

| = 0 1 2 3

| |||||||||||

studfiles.net

Электромагнитный тормоз

Изобретение относится к области машиностроения, в частности к тормозному оборудованию. Электромагнитный тормоз содержит корпус, электромагниты, установленный на валу тормозной барабан, источник питания и источник магнитного поля. Электромагниты закреплены в верхней части корпуса друг напротив друга. Электромагнитный тормоз снабжен тормозной скобой, закрепленной в нижней части корпуса, и катушками с сердечниками, расположенными между электромагнитами радиально на тормозном барабане, выполненном разъемным из двух частей, связанными между собой проводником. Проводник намотан несколькими витками на каждую катушку и образует замкнутую электрическую цепь. Электромагниты и тормозная скоба помещены с зазором относительно тормозного барабана. Техническим результатом является увеличение тормозного усилия и исключение износа тормозных колодок за счет использования для торможения электромагнитных сил. 5 з.п. ф-лы, 2 ил.

Изобретение относится к машиностроению и предназначено для быстротечного, плавного, индивидуального торможения механизмов с различного рода приводом.

Известен одноколодочный электромагнитный тормоз (патент РФ 2083889, F 16 D 49/00, опубл. 1997 г.). Сущность изобретения состоит в том, что тормоз содержит электромагнит с якорем. Прямолинейные штоки размещены в отверстиях, выполненных в корпусе электромагнита и соединены с якорем шарнирно, а с тормозной колодкой - жестко. Этим обеспечивается возможность подвода тормозной колодки при втягивании якоря в электромагнит к тормозимому шкиву. Тормоз может быть размещен между ветвями приводного ремня как в направлении продолжения вертикального диаметра тормозимого шкива, так и под углом к нему. Тормоз имеет небольшие габаритные размеры, экономичен и удобен при эксплуатации. Недостатком данного устройства является высокий износ тормозных колодок, а также низкое тормозное усилие.

Известен электромагнитный тормоз (патент РФ 2241874, F 16 D 49/00, опубл. 10.12.2004, бюл. №34). Электромагнитный тормоз, содержит электромагнит, тормозные колодки, установленный на валу тормозной барабан, согласно изобретению он снабжен пластинами из магнитотвердого материала, расположенными радиально на тормозном барабане, выполненном из немагнитного материала, а одноименные полюса пластин размещены с разных сторон тормозного барабана, электромагнитным датчиком переключения полярности, датчиком положения хода, датчиком положения педали тормоза реостатного типа, блоком управления, фазоинвертором с регулятором тока, блоком сравнения, причем блок сравнения непосредственно соединен с источником питания, а 1-й вход блока сравнения соединен через фазоинвертор и источник магнитного поля с электромагнитами, помещенными с зазором относительно тормозного барабана, 2-й вход блока сравнения соединен через датчик положения хода с электромагнитным датчиком переключения полярности, взаимодействующим с зубчатым колесом, жестко закрепленным на оси тормозного барабана, при этом число зубьев зубчатого колеса в два раза больше числа пластин из магнитотвердого материала и угол между вершинами соседних зубьев соответствует периоду изменения полярности. Изобретение характеризуется также тем, что тормозной барабан выполнен из немагнитного чугуна, а сила магнитного поля пропорциональна величине перемещения педали тормоза. Недостатком данного устройства является высокий износ тормозных колодок, а также низкое тормозное усилие, ограниченное свойствами пластин из магнитотвердого материала.

Техническим результатом изобретения является исключение износа тормозных колодок за счет использования для торможения электромагнитных сил, а также увеличение тормозного усилия.

Технический результат достигается тем, электромагнитный тормоз, содержащий электромагниты, установленный на валу тормозной барабан, источник питания и источник магнитного поля, согласно изобретению он снабжен двумя электромагнитами, закрепленными в верхней части корпуса друг напротив друга, тормозной скобой, закрепленной в нижней части корпуса, и катушками с сердечниками, расположенными между электромагнитами радиально на тормозном барабане, выполненном разъемным из двух частей, связанными между собой проводником, намотанным несколькими витками на каждую катушку и образующим замкнутую электрическую цепь, при этом электромагниты и тормозная скоба помещены с зазором относительно тормозного барабана.

Технический результат достигается также тем, что тормозная скоба выполнена из трансформаторного железа.

Технический результат достигается также тем, что проводник, образующий замкнутую электрическую цепь, выполнен с термостойкой изоляцией.

Технический результат достигается также тем, что катушки с сердечниками выполнены с термостойкой изоляцией.

Технический результат достигается также тем, что в качестве источника питания используют источник переменного тока, и в электрическую цепь включен трансформатор.

Технический результат достигается также тем, что в качестве источника питания используют источник постоянного тока и в электрическую цепь включен реостат.

Применение предлагаемого устройства по сравнению с прототипом позволяет исключить износ тормозных колодок за счет использования для торможения электромагнитных сил, а также увеличить тормозное усилие.

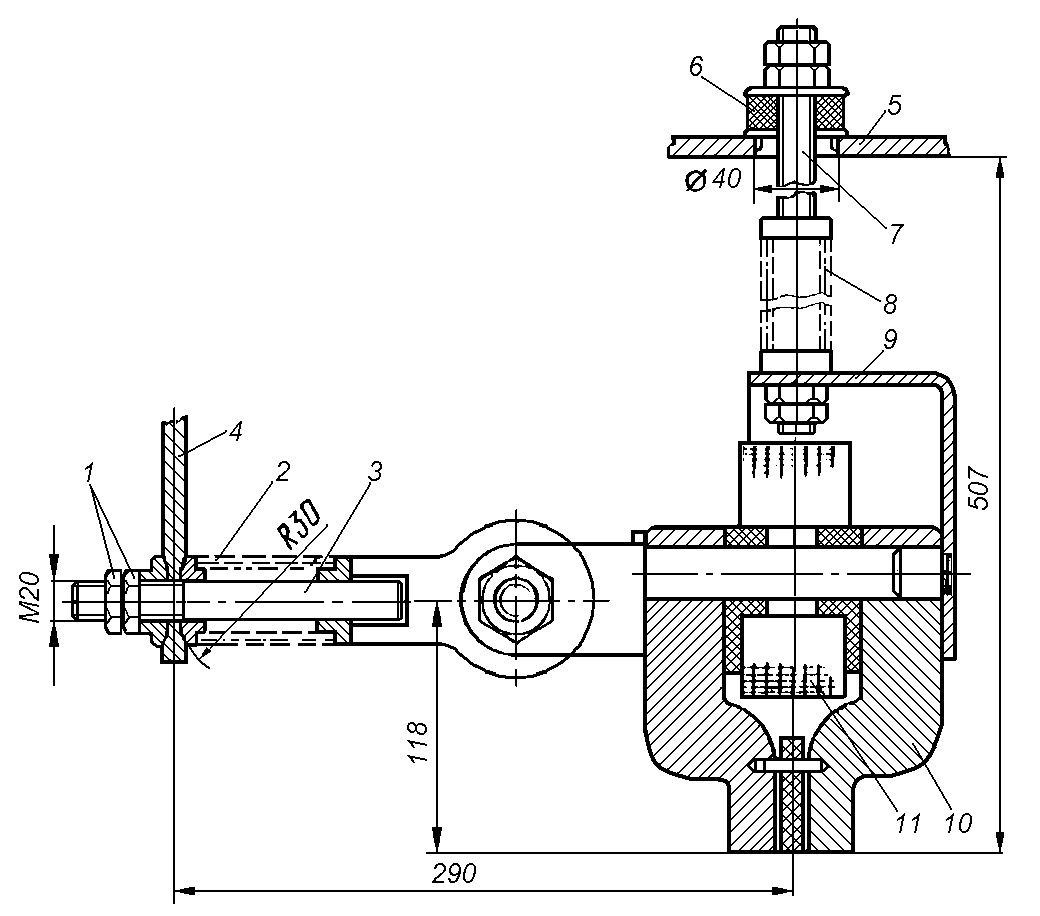

Электромагнитный тормоз поясняется чертежами, на фиг.1 изображена общая схема устройства, на фиг.2 изображено устройство, разрез А-А, где:

1 - тормозной барабан, выполненный разъемным из двух частей;

2 - подшипники;

3 - электромагниты;

4 - катушки с сердечниками;

5 - вал;

6 - шпильки;

7 - тормозная скоба, например из трансформаторного железа;

8 - корпус;

9 - источник магнитного поля, например управляющая обмотка;

10 - проводники;

11 - трансформатор или реостат;

12 - источник переменного электрического тока или источник постоянного электрического тока;

13 - проводник, намотанный несколькими витками на каждую катушку 4, образующий замкнутую электрическую цепь.

Электромагнитный тормоз включает корпус 8, в котором размещают тормозной барабан 1, выполненный разъемным из двух частей. Тормозной барабан 1 жестко закрепляют на валу 5, вращающемся в подшипниках 2. Части тормозного барабана 1 скрепляют между собой шпильками 6. В тормозном барабане 1 радиально размещают катушки 4 с сердечниками, расположенными с зазором между электромагнитами 3. На каждую катушку 4 наматывают несколькими витками проводник 13, образующий замкнутую электрическую цепь. В верхней части корпуса 8 жестко закрепляют друг напротив друга электромагниты 3, связанные проводниками с источником магнитного поля 9. В нижней части корпуса 8 жестко закрепляют тормозную скобу 7. Проводник 13 и катушки 4 для повышения эксплуатационных свойств могут быть выполнены в термостойкой изоляции. При использовании источника 12 переменного электрического поля в электрическую цепь включают трансформатор 11, а при использовании источника 12 постоянного тока в цепь включают реостат 11. Электромагниты 3 и тормозную скобу 7 размещают с зазором относительно тормозного барабана 1, принимаемым с учетом обеспечения наиболее рационального взаимодействия их друг с другом для обеспечения достаточного тормозного усилия.

Электромагнитный тормоз работает следующим образом, например при оснащении им автомобиля. При нажатии педали тормоза ток, например от источника переменного электрического поля 12 через трансформатор 11 подают к источнику магнитного поля 9, связанному с электромагнитами 3. При вращении тормозного барабана 1 с помещенными внутри него катушками 4 с сердечниками возникает магнитное поле в замкнутой цепи, образованной проводником 13. Это магнитное поле, взаимодействуя с тормозной скобой 7, вызывает силы, приводящие к остановке тормозного барабана 1. Сила торможения регулируется с помощью реостата 11 или трансформатора 11.

Применение электромагнитного тормоза обеспечивает следующие преимущества:

- исключений износа тормозных колодок за счет отсутствия элементов трения;

- увеличение тормозного усилия;

- повышение безопасности торможения.

1. Электромагнитный тормоз, содержащий корпус, электромагниты, установленный на валу тормозной барабан, источник питания и источник магнитного поля, отличающийся тем, что электромагниты закреплены в верхней части корпуса напротив друг друга, при этом он снабжен тормозной скобой, закрепленной в нижней части корпуса, и катушками с сердечниками, расположенными между электромагнитами радиально на тормозном барабане, выполненном разъемным из двух частей, связанными между собой проводником, намотанным несколькими витками на каждую катушку и образующим замкнутую электрическую цепь, при этом электромагниты и тормозная скоба помещены с зазором относительно тормозного барабана.

2. Электромагнитный тормоз по п.1, отличающийся тем, что тормозная скоба выполнена из трансформаторного железа.

3. Электромагнитный тормоз по п.1, отличающийся тем, что проводник, образующий замкнутую электрическую цепь, выполнен с термостойкой изоляцией.

4. Электромагнитный тормоз по п.1, отличающийся тем, что катушки с сердечниками выполнены с термостойкой изоляцией.

5. Электромагнитный тормоз по п.1, отличающийся тем, что в качестве источника питания используют источник переменного тока и в электрическую цепь включен трансформатор.

6. Электромагнитный тормоз по п.1, отличающийся тем, что в качестве источника питания используют источник постоянного тока и в электрическую цепь включен реостат.

www.findpatent.ru

Тормозные электромагниты. Типы тормозных электромагнитов.

Замыкающая сила в современных конструкциях колодочных тормозов создается в большинстве с помощью сжатой пружины. Применение специального замыкающего груза вследствие его значительной инерции, приводящей к увеличению времени замыкания и размыкания тормоза, ограничено. Такие устройства встречаются лишь в некоторых малонагруженных тормозах.

Тормозные электромагниты

В качестве размыкающего устройства (привода рычажной системы тормоза) используются специальные тормозные электромагниты, электрогидравлические и электромеханические толкатели, включаемые параллельно двигателю механизма. Размыкание тормоза происходит одновременно с включением приводного двигателя. При выключении питания двигатель выключается, а тормоз под действием замыкающей силы останавливает механизм.

Типы тормозных электромагнитов

В отечественном подъемно-транспортном машиностроении применяют специально разработанные тормозные крановые электромагниты постоянного тока типа КМП и МП и переменного тока типа КМТ и МО-Б. В тормозах электроталей и некоторых других типов грузоподъемных машин находят применение однофазные электромагниты переменного тока серий МИС-Е и МТ, изготовляемые для нужд станкостроительной промышленности.

Тормозной электромагнит переменного тока типа КМТ

Рис. 1

Рис. 1

Для примера на рисунке 1 изображен электромагнит переменного тока типа КМТ, состоящий из стального или чугунного корпуса 1, внутри которого помещаются катушки 2 и Ш-образный якорь 6. Для присоединения якоря магнита к рычажной системе тормоза на конце штока 5, соединенного с якорем, предусмотрено отверстие 4. Питание катушки магнита производится через разъемы клеммовой доски 7. У магнитов больших размеров (КМТ-6 и КМТ-7) в нижней части корпуса расположен воздушный демпфер 8, смягчающий удары при включении и выключении магнита.

Колодочный тормоз ТКТ с приводом от электромагнита МО-Б

Рис. 2

Рис. 2

Эти магниты, ранее широко использовавшиеся для привода тормозов подъемно-транспортных машин, в новых конструкциях колодочных тормозов не применяются из-за их недостаточной надежности, но встречаются в конструциях ленточных тормозов.

Для колодочных тормозов применяются главным образом электромагниты типа МП и МО-Б, отличающиеся малым ходом якоря. Они предназначены для установки непосредственно на тормозном рычаге, например, тормозов ТКТ и ТКП (рис. 2). Замыкание тормоза осуществляется основной замыкающей пружиной 5, предварительное сжатие которой для получения необходимой силы замыкания производится гайкой 11 и контргайкой 10. размыкается тормоз электромагнитом 7, укрепленном на тормозном рычаге 6. Якорь электромагнита надавливает на шток 1 тормоза и разводит оба рычага, освобождая тормозной шкив. Между скобой основной пружины и рычагом 3 установлена вспомогательная пружина 4. Эта пружина служит для разведения рычагов тормоза при его размыкании. Для размыкания тормоза при обесточенном электромагните, например с целью замены изношенных фрикционных накладок на колодках используется гайка 9, отводимая по штоку 1 до упора в рычаг 6. Фиксация колодок относительно тормозного рычага, исключающая трение колодок о шкив при разомкнутом тормозе осуществляется штыревыми пружинными фиксаторами 12, заложенными в тело рычагов 3 и 6. Равномерность отхода обеих колодок от шкива достигается установкой винта 8. Восстановление нормального зазора между шкивом и колодкой по мере износа фрикционного материала производится гайкой 2. Конструкции отдельных узлов тормоза показаны на разрезах и сечениях рисунка 2.

Параметры колодочных тормозов при ПВ = 40% с приводом от этих магнитов приведены в таблицах 1 и 2.

Тормоза ТКП с приводом от электромагнита МП

Табл. 1

Табл. 1

Электромагнит постоянного тока типа МП (рис. 3, а) состоит из стального корпуса 1, внутри которого на сердечнике 3, составляющем одно целое с корпусом, помещена катушка 4.

Тормоза ТКТ с приводом от электромагнита МО-Б

Табл. 2

Табл. 2

В центре сердечника имеется отверстие, в которое вставлена направляющая втулка 9 для штыря 8, соединенного с якорем 6, имеющим форму плоского диска.

Тормозные электромагниты

Рис. 3: а — постоянного тока типа МП; б — переменного тока типа МО-Б

Рис. 3: а — постоянного тока типа МП; б — переменного тока типа МО-Б

Якорь закрыт снаружи защитной крышкой 5. Между якорем и крышкой расположена амортизационная пружина 7, предохраняющая якорь от выпадания и исключающая удары якоря о крышку магнита. При включении электромагнита якорь 6 притягивается к корпусу и штырь 8, нажимая на шток тормоза 2, производит разведение тормозных рычагов, размыкая тормоз. Ход таких магнитов равен 2-4 мм.

Электромагнит переменного тока типа МО-Б (рис. 3, б) представляет собой клапанный электромагнит, якорь 1 которого, поворачиваясь на оси 3, укрепленной в неподвижных щеках 4, на угол от 5˚30΄ до 7˚30΄, упором 2 надавливает на шток 5 тормоза, производя его размыкание. Катушка электромагнита укреплена на неподвижной части корпуса.

Основными характеристиками тормозных электромагнитов являются тяговая сила и длина хода (для магнитов типа КМП, КМТ и МП) или вращающий момент и угол поворота якоря (для клапанных магнитов типа МО-Б). Ход якоря или угол поворота, указываемые в паспортных данных являются максимально допустимыми величинами, при которых гарантируются указанные тяговая сила или момент. Значения хода якоря или угла поворота даны для определенной продолжительности включения ПВ. В случае большей продолжительности необходимо предусмотреть снижение тяговой силы. В паспорте на электромагниты типа КМП и КМТ тяговая сила магнита указывается без учета веса якоря.

Расчет тормозного электромагнита

Подбор тормозного электромагнита производится на основе равенства величин работы, совершаемой тяговой силой Рм (моментом Мм) магнита на размере его хода hм (угла поворота φ) и работы рабочей силы тормоза S (например, силы нажатия колодки на шкив в колодочном тормозе) на размере хода ε рабочего элемента. При размыкании тормоза якорь электромагнита перемещаясь на размер своего хода, преодолевает силу, замыкающую тормоз. При этом тормозная колодка перемещается на длину ε. Для электромагнитов с поступательным движением якоря при одноколодочном тормозе это равенство имеет вид:

где η — кпд рычажной системы тормоза (для обычных конструкций колодочных тормозов η = 0,9 ÷ 0,95), k — коэффициент использования хода якоря электромагнита, учитывающий необходимость компенсации износа фрикционного материала и шарниров рычажной системы, а также упругую деформацию рычагов для тормозов с жесткими рычагами и малым количеством шарниров k1 = 0,8 ÷ 0,85, для тормозов с большим количеством шарниров и при малой жесткости рычагов k1 = 0,6 ÷ 0,7. Таким образом, 15 ÷ 40% хода электромагнита резервируется для компенсации износа тормозной накладки и деформации рычажной системы.

Для двухколодочных тормозов N — сила нажатия колодки на шкив, ε — установочный зазор между колодкой и шкивом при разомкнутом тормозе. В этом случае уравнение принимает вид:

Для двухколодочных тормозов с электромагнитом клапанного типа уравнение имеет вид:

где φ — максимально допустимый угол поворота якоря. При использовании клапанных электромагнитов учитывают момент собственного веса якоря магнита (приведенный в паспорте), для преодоления которого увеличивают силу пружины, замыкающей тормоз.

К недостаткам тормозных электромагнитов следует отнести сравнительно низкую долговечность. Так, электромагниты МО-100Б и МО-200Б выдерживают около 1,5 включений. Кроме того, у них ограничена частота включений, составляющая для магнитов типа МО-Б 300 1/ч. Включение магнита сопровождается ударом якоря о сердечник, невозможно также регулировать скорость движения якоря, вследствие чего нельзя осуществить плавное изменение тормозного момента в процессе торможения.

www.mtomd.info

Электромагнитный тормоз - стр.3

Электромагнитный тормоз.

Тормоз – устройство для снижения скорости движения или остановки и удержания механизмов в неподвижном состоянии.

Коэффициент запаса торможения – отношение тормозного момента, создаваемого тормозом к моменту, создаваемому статическим приложением нагрузки.

ГОСТ 27372. Лебедки люлек должны быть оборудованы двумя тормозами, действующими автоматически и независимо друг от друга при отключении двигателя лебедки.

Один из тормозов должен быть колодочным с коэффициентом запаса торможения не менее 2. Коэффициент запаса торможения второго тормоза должен быть не менее 1,25.

Правила устройства и безопасной эксплуатации строительных подъемников

1. Подъемники должны быть снабжены автоматически действующими тормозами нормально-замкнутого типа. Применение ленточных тормозов не допускается.

2. Лебедки для фасадных подъемников должны быть снабжены двумя тормозами (нормально-замкнутым и грузоупорным), действующими независимо друг от друга.

3. Тормозной момент тормоза должен создаваться при помощи пружин (пружины) сжатия или груза.

4. В качестве тормозного шкива колодочного тормоза допускается использовать полумуфту соединения электродвигателя с редуктором, находящуюся на валу редуктора.

5. Тормоз подъемника должен останавливать движущиеся массы в рабочем режиме, а также удерживать кабину, платформу, люльку при проведении статических испытаний.

6. У тормозов грузопассажирского и фасадного подъемников должно быть предусмотрено устройство для ручного растормаживания согласно проектной документации.

При прекращении воздействия на это устройство действие тормоза должно автоматически восстанавливаться.

7. Коэффициент запаса торможения в приводе механизма подъема должен быть достаточен для остановки и удержания кабины, платформы, люльки при всех возможных режимах их эксплуатации (подъеме-опускании максимального груза, подъеме-опускании порожней кабины, платформы, люльки, при монтаже) и должен быть не менее 1,5.

8. Лебедки с ручным приводом для вертикального перемещения клети (груза) после заведения ее в оконный проем здания или для выполнения монтажных операций должны быть оборудованы грузоупорным тормозом с коэффициентом запаса торможения не менее 1,25.

Колодочный электромагнитный тормоз предназначен для удержания на весу поднятого груза. Замыкание тормоза осуществляется пружинами, а размыкание - электромагнитом, включенным параллельно в электроцепь с электродвигателем, благодаря чему замыкание и размыкание тормоза происходит автоматически при выключении и включении тока в цепь электродвигателя. Крутящий момент от электродвигателя на барабаны лебедки передаётся через цилиндрическую трехступенчатую передачу, при этом барабаны, вращаясь, перематывают канат, пятикратно запасованный в ручьи барабанов. При наматывании верхней ветви каната и сматывании нижней лебедка поднимается вверх.

Во время опускания лебедки направление движения канатов не меняется. В случае отказа колодочного тормоза (из-за неисправности) вступает в работу страхующий грузоупорный тормоз, при этом собачка тормоза взаимодействует с зубьями храпового, колеса, которое, благодаря трению с тормозными дисками, установленными на второй ступени редуктора, препятствует вращению зубчатых пар редуктора. При передаче крутящего момента на барабаны от электродвигателя или ручного привода грузоупорный тормоз в работу не вступает и дает возможность лебедке с грузом свободно подниматься или опускаться.

Для возможного спуска лебедки с грузом при аварийном отключении электроэнергии используется ручной привод. Для предотвращения возможного удара от случайно оставленной рукоятки на валу лебедки при включении электродвигателя, предусмотрена блокировка ручного привода, которая размыкает цепь, тока при установке рукоятки на валу лебедки и не дает возможность включить электродвигатель.

Регулировка и испытание тормозов производятся заводом-изготовителем. Колодочный тормоз должен обеспечить тормозной момент с коэффициентом запаса торможения, равным 2, а грузоупорный - тормозной момент с коэффициентом запаса торможения, равным 1,37.

Грузоупорный тормоз.

Грузоупорный тормоз специальных регулировок не имеет, но монтажной зазор между разъемной планшайбой и упорным буртиком должен быть не более 1,5 мм. При регулировке колодочного тормоза ручка, установленная горизонтально в гнездо ручного привода, должна удерживать вес, равный 4,5 кг. По мере износа тормозных обкладок будет уменьшаться свободный ход якоря электромагнита МИС-3100.

П осле полного исчезновения свободного хода начнет уменьшаться тормозной момент, дополнительное натяжение пружин при этом не поможет. Для восстановления свободного хода до величины 5-8 мм необходимо будет произвести регулировку тормоза.

осле полного исчезновения свободного хода начнет уменьшаться тормозной момент, дополнительное натяжение пружин при этом не поможет. Для восстановления свободного хода до величины 5-8 мм необходимо будет произвести регулировку тормоза.

Перед регулировкой тормоза необходимо отвинтить шесть гаек, снять фланец с двигателем и полумуфтой, расшплинтовать и вынуть палец, соединяющий рычаг винтового кулачка с тягой.

Грубая регулировка свободного хода производится путем поворота рычага. Поворот на один зуб изменяет свободный ход на 10 мм.

Тонкая регулировка производится ввинчиванием или вывинчиванием тяги рычага. Горизонтальный зазор между кулачками должен быть в пределах 2-3 мм (рис. 3).

После регулировки свободного хода необходимо отрегулировать тормозной момент натяжением пружин при помощи установочных гаек.

При этом необходимо следить, чтобы при втянутом якоре электромагнита витки пружин не соприкасались между собой. После окончания регулировки гайки должны быть законтрены, а оси рычага зашплинтованы. Проверяют втулки упругой муфты, и фланец с двигателем и полумуфтой устанавливают на прежнее место. Гайки плотно завинчивают и контрят отгибными шайбами.

Проверка работоспособности тормозов.

Для определения работоспособности тормозов лебедок поднимают люльку на высоту 250-300 мм от земли, предварительно нагрузив её весом равным 330 кг, смещенным в сторону испытываемой лебедки. Остановка люльки должна быть мгновенной, плавной и без рывков, опусканий не должно быть.

В случае если происходит опускание на незначительную высоту и при этом слышен характерный стук собачки дискового грузоупорного тормоза, значит, неисправен колодочный тормоз. Нужно опустить люльку на землю, отключить подачу напряжения на лебедке путем разъединения штепсельного разъема и произвести регулировку колодочного тормоза.

Проверка работы колодочного тормоза для обеспечения, двукратного запаса торможения осуществляется подвеской груза весом 4,5 кг на ручку ручного привода, установленную горизонтально в гнезде ручного привода. Ручка при этом не должна опускаться.

При увеличении груза свыше 4,5 кг ручка медленно опустится вниз. При проверке надежности срабатывания дискового грузоупорного тормоза люльку поднять на высоту 250-300 мм от земли с грузом 300 кг, отключить подачу напряжения к лебедке и вручную приподнять сердечник (якорь) электромагнита колодочного тормоза, тем самым растормаживая колодочный тормоз. При этом барабан лебедки должен провернуться на некоторой угол и остановиться. Если грузоупорный тормоз окажется неисправным, то опускание произойдет до конца.

Для исправления грузоупорного тормоза лебедку надо снять с люльки и отправить в ремонт.

Проверку тормозов произвести поочередно для левой и правой лебедки.

При проверке соблюдать меры предосторожности.

Требования к подвесным люлькам

1. Люлька должна выполняться в виде каркаса с площадкой для размещения рабочего (рабочих). Площадь пола люльки на одного человека должна быть не менее 0,7 м2. Пол люльки не должен быть скользким.

2. Одноподвесная люлька должна подвешиваться на одном подъемном канате и иметь один предохранительный канат.

3. Двухподвесная люлька должна подвешиваться на двух подъемных канатах и иметь два предохранительных каната.

4. Грузоподъемность одноподвесных люлек должна быть не менее 120 кг, двухподвесных - не менее 300 кг.

5. Люльки по всему периметру должны быть ограждены. Высота ограждения с нерабочих сторон должна быть не менее 1200 мм, а со стороны фронта работ - не менее 1000 мм. Устройство дверцы в ограждении люльки не допускается.

6. Ограждения должны быть рассчитаны на нагрузку не менее 1300 Н для крепления карабинов предохранительных поясов рабочих и фалов для инструмента.

7. Люльки должны подвешиваться к консолям, устанавливаемым на верху здания (сооружения). Коэффициент устойчивости свободно уложенных консолей должен быть не менее 2,2.

8. Устойчивость люлек при работе и при перебазировании должна проверяться расчетом. С целью исключения раскачки люлек они могут быть оборудованы устройствами для опирания на сооружение.

9. Люльки должны быть снабжены ходовыми роликами для перемещения по земле.

Консоли.

Консоли. Для подвески люльки ЛЭ-100-300 на зданиях с плоской крышей используются консоли, имеющие набор дисковых контргрузов и не требующие специального крепления к перекрытию.

Консоль с контргрузами, выполненная из трубы диаметром 102 мм, поставляется комплектно с люлькой.

Данная консоль обеспечивает минимальный вылет, равный 850мм, и максимальный вылет, равный 1050 мм (вылет - это расстояние от оси грузового каната, проходящего через передний блок консоли, до оси передней опоры).

Консоль выполнена разборной и состоит из трех частей (балок) с наибольшим весом одного узла, не более 45 кг. На передней балке установлены два блока для прохождения грузового и предохранительного канатов, которые закрепляются на кронштейне средой балки.

На концевой балке размещаются 14 контргрузов общей массой 280 кг.

Под опоры подкладываются деревянные доски сечением 40х250 мм длиной 1000 мм с обязательным креплением к передней опоре консоли, во избежание случайного падения доски на землю. Консоль имеет длину 5500 мм. Консоль с контргрузами показана на рис. 5.

Люлька ЛЭ-100-300 может подвешиваться и к другим типам консолей, при условии оборудования этих консолей вторым креплением для предохранительного каната. Причем, консоли должны быть рассчитаны по нагрузкам в соответствии с таблицей 1.

Балласт.

Балласт – грузы, служащие для пригрузки свободно установленных лебедок, консолей для подвешивания люлек, предохранительных канатов и т. п.

Правила устройства и безопасной эксплуатации строительных подъемников

1. Масса балласта, служащего для пригрузки свободно установленных лебедок и укосин, должна приниматься из условия обеспечения их устойчивости при двойной рабочей нагрузке.

2. Противовес, состоящий из отдельных грузов, должен быть выполнен таким образом, чтобы смещение каждого груза относительно других было бы невозможно.

3. На элементах противовеса и балласта должна указываться их фактическая масса.

4. Допускается применение только тарированных грузов противовеса и балласта.

Ограждения.

Легкодоступные, находящиеся в движении части подъемников, которые могут быть причиной несчастного случая, должны быть закрыты металлическими съемными ограждениями, допускающими удобный осмотр и смазку.

ГОСТ 27372-88

По всему периметру люльки должны быть ограждения. Высота ограждения с нерабочих сторон должна быть не менее 1,20 м, а со стороны фронта работы - не менее 1,00 м.

Высота бортового ограждения по всему периметру люльки должна быть не менее 0,15 м. Устройство дверей в ограждении люлек не допускается.

Несущие элементы ограждения люлек должны выдерживать нагрузку не менее 700 Н, приложенную к ограждающему поручню в направлении, перпендикулярном к его оси, поочередно в горизонтальной и вертикальной плоскостях.

Настил люлек должен быть сплошным.

Тема 1.4. Устройства безопасности

Устройство безопасности - техническое устройство электрического, механического или иного (неэлектронного) типа, устанавливаемое на подъемнике для отключения механизмов в аварийных ситуациях или предупреждения этих ситуаций.

Выключатель безопасности - устройство безопасности электрического типа.

Рабочий выключатель - электрический аппарат, служащий для отключения механизма в определенных рабочих положениях, установленных эксплуатационной документацией.

Ловитель - устройство безопасности механического типа, предназначенное для аварийной остановки и удержания грузонесущего устройства подъемника в случае превышения скорости подъема, указанной в эксплуатационной документации, обрыва или ослабления подъемного каната.

Фасадные подъемники должны быть оборудованы:

а) двумя концевыми выключателями, автоматически отключающими электродвигатель лебедки при подходе люльки к консоли, установленной на крыше здания, на расстояние не менее 0,5 м;

б) выключателем, блокирующим включение электродвигателя лебедки при установленной съемной рукоятке для перемещения люльки вручную.

Ограничитель скорости должен срабатывать при скорости движения кабины, платформы, превышающей номинальную не менее чем на 15% и не более чем на 40%.

Выключатели безопасности должны иметь конструкцию, при которой изменение их коммутационного положения происходит только вследствие непосредственного механического воздействия (или снятия этого воздействия) на соответствующий элемент выключателя.

В качестве выключателей безопасности должны применяться только выключатели с контактным разрывом электрической цепи (контактные аппараты).

Не допускается шунтирование контактов выключателей безопасности установкой токопроводящих перемычек.

Выключатели безопасности должны быть включены в цепь управления. Срабатывание концевых выключателей должно приводить к размыканию цепи управления и/или силовой цепи электродвигателя.

Проверка надежности работы ограничителей высота подъема.

Если при подъеме люльки нажать рукой на один из ограничителей, укрепленных на люльке, цепь управления на подъем размыкается и люлька должна плавно остановиться, что свидетельствует о нормальной работе конечных выключателей.

Ловители

Ловители (аварийные остановы) должны останавливать и удерживать на направляющих движущуюся вниз кабину, платформу, или люльку с грузом при превышении скорости движения, появлении слабины, либо обрыве канатов или цепей.

После снятия кабины с ловителей они должны автоматически принимать исходное положение и быть готовыми к работе.

Ловитель. Центробежные ловители обеспечивают безопасность ведения работ. Посредством ловителей люлька автоматически стопорится, т.е. подвешивается на предохранительном канате при увеличении скорости опускания независимо от причин, вызывающих падение люльки, например: при обрыве или ослаблении рабочего каната, а также вследствие неисправностей в лебеде.

Центробежные ловители крепятся на каркасе люльки. Через них проходят предохранительные канаты, образующие один виток на блоке ловителя 1, на котором закреплены свободно сидящие на своих осях подпружиненные кулачки 2.

Р ядом с блоком на одной с ним оси свободно сидит диск с зубьями 3, связанный тягой 5 с двумя верхними серьгами 6, верхние серьги и нижние серьги 7 на осях 10 закреплены в корпусе ловителя. Между серьгами установлены сжимы 8 и 9, через которые свободно проходит предохранительный канат, скорость опускания не превышает рабочую.

ядом с блоком на одной с ним оси свободно сидит диск с зубьями 3, связанный тягой 5 с двумя верхними серьгами 6, верхние серьги и нижние серьги 7 на осях 10 закреплены в корпусе ловителя. Между серьгами установлены сжимы 8 и 9, через которые свободно проходит предохранительный канат, скорость опускания не превышает рабочую.

Ловитель работает следующим образом. При увеличении скорости опускания, благодаря взаимодействию каната с блоком 1, увеличивается скорость вращения блока и один из трех кулачков 2, отклоняясь центробежной силой, упирается в зубья диска 3, заставляя его провернуться на небольшой угол по часовой стрелке; при этом тяга 5, связанная с диском, преодолевая усилие пружины 11, тянет за собой верхние серьги 6, сжимы 8, 9 и нижние серьги 7. Сжимы, сближаясь друг с другом, охватывают предохранительный канат с силой, пропорциональной весу люльки, и люлька надежно повисает на предохранительном канате. При свободном подъеме и опускании люльки система сжимов свободно пропускает предохранительный канат, благодаря наличию пружины возврата 11.

Проверка работоспособности ловителей.

Проверка работы ловителей проводится при техническом освидетельствовании на высоте 300-400 ми от земли. Если при ослабление грузовых канатов люлька останавливается при падения до 130 мм, значит, механизм ловителей работает нормально.

Проверку ловителей можно производить с помощью специального приспособления.

П риспособление состоит из зажимного устройства, к которому на канате подвешивается специальный крюк, снабженный канатом.

риспособление состоит из зажимного устройства, к которому на канате подвешивается специальный крюк, снабженный канатом.

Зажимное устройство состоит из двух щек, соединенных попарно, с помощью которых зажимное устройство закрепляется на грузовом канате при затяжке гаек двух откидных болтов, установленных на одной из щек.

Испытания с помощью приспособления проводятся поочередно дня каждого ловителя люльки. На высоте не более трех метров от земли на грузовом канате закрепляется зажимное устройство (рис.8).

Управляя с выносного пульта, конец люльки, со стороны испытываемого ловителя, приподнимают на такую высоту, чтобы люлька смогла повиснуть на крюке приспособления. При этом, путем включения лебедки на опускание, вытягивают грузовой канат для получения свободного провисания его с длиной петли не более 0,5 м. Затем с помощью специального каната диаметром 4,6 мм рывком освобождают крюк, и конец люльки при этом свободно падает. Ловитель должен сработать и обеспечить надежное стопорение люльки на страховочном канате. Допустимая высота свободного падения люльки - не более 130 мм.

Тема 1.5. Электрооборудование фасадных подъемников

Напряжение от источника питания должно подаваться на подъемник через вводное устройство с ручным приводом.

Вводное устройство должно иметь приспособление для запирания его на замок в отключенном положении, а также указатель положения его рукоятки :«вкл» - «откл».

Электропривод подъемника должен удовлетворять следующим требованиям:

а) снятие механического тормоза должно происходить одновременно с включением электродвигателя или после его включения;

б) отключение электродвигателя должно сопровождаться наложением механического тормоза;

в) должен исключаться самозапуск электродвигателя после восстановления напряжения в питающей сети;

г) силовая цепь электродвигателя должна прерываться двумя независимыми электроаппаратами (выключателями).

Отключение электродвигателя подъемника и наложение механического тормоза должно происходить при:

а) тепловой перегрузке электродвигателя;

б) коротком замыкании в силовой цепи или цепи управления;

в) обрыве одной из фаз питающей сети;

г) срабатывании выключателей безопасности.

Подвесной кабель, идущий к грузонесущему устройству должен быть рассчитан на механические нагрузки, возникающие при эксплуатации подъемника.

Подвесной кабель должен иметь устройство, предотвращающее раскачивание кабеля, а также устройство для его укладки (кроме фасадных подъемников).

Провода и жилы кабелей должны иметь маркировку в соответствии с электрическими схемами подъемника.

Электрические органы управления на шкафах и пультах должны быть снабжены надписями или символами их функционального назначения.

Аппараты управления фасадного подъемника.

Подъемники могут иметь следующие виды управления:

а) внутреннее, при котором пульт управления устанавливается на грузонесущем устройстве;

б) наружное, при котором управление грузонесущим устройством осуществляется с выносного пульта, расположенного вне подъемника.

Грузопассажирские и фасадные подъемники должны иметь в качестве рабочего - внутреннее управление.

У подъемников с реечным приводом и фасадных подъемников на выносном пульте, для проверки аварийных остановов в режиме «Испытания», должна быть предусмотрена кнопка растормаживания привода (без включения его электродвигателя).

Аппараты управления (кнопочные, рычажные) должны выполняться с самовозвратом их в нулевое положение, при котором происходит отключение электродвигателя.

На пульте управления или рядом с ним должна быть предусмотрена кнопка «Стоп», отключающая цепь управления подъемника.

Система управления подъемником должна удовлетворять следующим требованиям:

а) эксплуатация подъемника во всех режимах, предусмотренных эксплуатационной документацией («Работа», «Монтаж», «Испытания», «Ревизия») должна происходить только при нажатой кнопке или рычаге аппарата управления;

б) в схеме управления должен быть предусмотрен переключатель выбора режимов, обеспечивающий управление подъемником только в одном из этих режимов;

в) остановка грузонесущего органа в крайних положениях должна происходить автоматически.

В режиме «Испытание» управление подъемником должно производиться с выносного пульта.

Двухподвесные фасадные подъемники должны иметь переключатель, обеспечивающий совместное, либо раздельное управление лебедками.

Защитное заземление фасадного подъемника.

Для защиты обслуживающего персонала от поражения электрическим током в случае повреждения изоляции токоведущих частей все металлические нетоковедущие части электрооборудования подлежат защитному заземлению.

Заземление осуществляется путем соединения металлоконструкций люльки с заземленной нейтралью сети через нулевой провод питающем кабеля. Нулевой провод питающего кабеля одним концом подсоединить к заземляющему болту пункта питания, а другим - к заземляющему болту металлоконструкции люльки. Корпусы электрооборудования надежно соединить с металлоконструкциями люльки через защищенные плоскости соприкосновения. В том случае, когда между металлоконструкциями люльки и корпусами электрооборудования нет надежного контакта, необходимо проложить специально заземляющий проводник. Соединение заземляющих проводников с частями электрооборудования выполняется путем сварки или надежного болтового соединения, предотвращающего саморазвинчивание гайки.

При обнаружении на конструкции люльки напряжения питающей сети необходимо прекратить работу и отсоединить питающий кабель.

Правила. Для заземления (зануления) грузонесущего устройства при установке на нем электроаппаратов, необходимо использовать жилу подходящего к нему подвесного кабеля. Рекомендуется в качестве дополнительных заземляющих проводников использовать экранирующие оболочки и несущие стальные сердечники этих кабелей, а также стальные подъемные канаты грузонесущего устройства.

Заземление выносного пульта управления в металлическом корпусе необходимо выполнять с помощью двух жил подходящего к нему кабеля, подсоединенных к корпусу в разных точках.

textarchive.ru

Тормозные электромагниты мостовых кранов

Строительные машины и оборудование, справочник

Категория:

Электрическое оборудование

Тормозные электромагниты мостовых кранов

Тормозные электромагниты мостовых крановОсновное требование к механизмам подъемных кранов заключается в обеспечении возможности производить большое число пусков и остановок в час. Такую подвижность механизма можно получить только за счет большого ускорения во время пуска и быстрого торможения при остановке. В связи с этим тормозные устройства являются одной из необходимых частей кранов.

Помимо назначения тормоза максимально ускорять остановку механизма, т. е. поглощать кинетическую энергию его движущихся масс, тормоза требуются, чтобы удерживать механизмы в состоянии покоя во время остановки двигателя. Например, все механизмы подъема обязательно должны быть снабжены тормозами во избежание самоспуска поднятого груза после остановки двигателя.

Нужны тормоза также и для автоматической остановки моста или тележки крана после перехода ими предельных положений и срабатывания конечных выключателей. В ряде схем прибегают к комбинированной системе торможения, при которой с помощью электрического торможения доводят частоту вращения электродвигателя почти до нуля и затем окончательно удерживают механизм механическим тормозом.

Для освобождения или затормаживания механизмов применяют дистанционное электрическое управление.

Для подъемных кранов с электрическим приводом управление тормозами осуществляется с помощью тормозных электромагнитов. В наиболее распространенной в краностроении конструкции колодочного или ленточного тормоза в качестве управляющего органа предусмотрен электромагнит.При включении тормозного электромагнита колодки или лента тормоза разжимаются и механизм освобождается. После отключения магнита и отпадания его якоря или сердечника шкив затормаживается под действием пружины или груза, затягивающих колодки или ленту. При такой системе торможения достигается автоматическая работа тормоза без усложнения электрической схемы управления.

При всякой остановке электродвигателя, намеренной или вызванной какими-либо повреждениями, тормоз автоматически закрывается и механизм тормозится. Отключение главного рубильника при уходе крановщика из кабины управления автоматически вызовет затормаживание всех электродвигателей крана.

В зависимости от рода тока тормозные электромагниты делятся на следующие типы: 1) переменного трехфазного тока — тип КМТ; 2) переменного однофазного тока — тип МО; 3) постоянного тока — типы КМП, ВМ, МП и А.

Тормозные электромагниты изготовляют коротко- и длинноходовыми. Ходом электромагнита называется расстояние, на которое перемещается подвижная часть электромагнита при включении я- отключении тока. Ход У разных электромагнитов колеблется в пределах 10— 150 мм.

При установке электромагнитов стремятся использовать неполный ход магнита, чтобы оставался запас не менее 10% в нижнем положении якоря для его опускания по мере срабатывания колодок.

Рис. 5.15. Тормозной электромагнит постоянного тока типа КМП1— корпус; 2 — катушка; 3 — направляющая немагнитная втулка; 4 — подвижной якорь; 5 — регулировочный винт

Тормозные электромагниты постоянного тока изготовляют для параллельного или последовательного соединения с электродвигателем. Электромагнит постоянного тока типа КМП (рис. 5.15) представляет собой стальной или чугунный цилиндр, внутри которого помещены катушка и подвижной якорь из мягкой стали. На нижней части корпуса имеются лапы для крепления к механической части тормоза. Для того чтобы сила тяги в начале и конце движения якоря была равномерной, сердечник магнита и противолежащий ему упор на крышке делают конической формы. Сердечник свободно скользит в направляющей втулке из немагнитного металла. Для смягчения ударов служит воздушный буфер. Ток подводится к клеммной коробке в нижней части корпуса. Катушки электромагнитов параллельного включения выполняются из тонкой изолированной проволоки с большим числом витков и обладают большой индуктивностью. В связи с этим к зажимам такого электромагнита подключается гасящее или разрядное сопротивление, снижающее перенапряжения, возникающие при его отключении.

Для электромагнитов последовательного включения не требуется разрядного сопротивления, поскольку имеется катушка из толстой проволоки с малым числом витков. По конструкции они не отличаются от электромагнитов параллельного включения. Этим электромагнитам свойствен один существенный недостаток, ограничивающий область их применения: изменение тока двигателя при подъеме различных грузов влечет за собой изменение и втягивающего усилия.

В связи с этим они регулируются на срабатывание при самом малом токе двигателя. Номинальное тяговое усилие магнитов параллельного включения гарантируется при падении напряжения до 10%.

Тормозные электромагниты переменного тока типа КМТ являются длинноходовыми и применяются для грузовых тормозов. Магнитопровод трехфазного магнита схож с сердечником трехфазного трансформатора. Он набирается из листов трансформаторного железа для уменьшения потерь от вихревых токов. Верхняя часть магнито-провода неподвижна, укреплена на корпусе, а нижняя может двигаться и во включенном состоянии плотно прижимается к верхней (рис. 5.16). Чугунный корпус состоит из двух частей, соединенных между собой болтами. На верхней части сердечника укреплены три катушки. Выводы катушек подводятся к клеммному щитку, установленному на боковой стенке корпуса. Сердечник может свободно перемещаться в вертикальном направлении, при движении он давит на шток находящегося внутри цилиндра плотно пригнанного к нему поршня. В свою очередь, поршень при движении сжимает воздух в цилиндре, что смягчает удары при включении и отключении магнита.

Рис. 5.16. Тормозной электромагнит трехфазного тока типа КМТ1 — регулировочный винт буфера; 2 — подвижная часть; 3 — клеммная коробка; 4 — катушки; 5 — цилиндр воздушного буфера; 6 — поршень буфера

Работа воздушного буфера регулируется винтом, изменяющим при завинчивании площадь сечения воздушного канала, соединяющего полости над и под поршнем. Для сцеплений штока магнита с механическими деталями тормоза в нем сделаны два отверстия под углом 90° относительно друг друга.При втягивании подвижной части сердечника в ее крайнем положении не должно быть зазора между подвижной и неподвижной частями. Попадание грязи и пыли на торцовые части сердечника ведет к образованию зазора, сердечник плотно не смыкается, вследствие чего ток резко возрастает и катушка перегревается, что может привести к ее перегоранию.

Тормозные электромагниты однофазного переменного тока типа МО имеют одну катушку, насаженную на неподвижную часть магнитопровода (рис. 5.17). Подвижная часть отжимается от неподвижной специальной пружиной. При включении катушки возбуждается магнитный поток, подвижная часть притягивается к неподвижной, преодолевая силу пружины, и нажимает на шток тормоза. При отключении тока подвижная часть отходит от неподвижной под действием пружины, тормоз закрывается и механизм затормаживается.

Для устранения вибрации в магнитах типа МО применяют успокоитель в виде короткозамкнутого витка или кольца из толстой медной проволоки, вставленного в пазы подвижной части магнитопровода. Под действием переменного магнитного потока в этом витке индуктируется своя ЭДС и возникает довольно значительный ток, протекающий по короткозамкнутому витку. Благодаря этому электромагнит работает спокойно, без шума. При разрыве короткозамкнутого витка тормозной магнит будет сильно гудеть.

Известно, что при протекании тока по проводнику вокруг него возникает магнитное поле. Короткозамкну-тый виток во время работы также создает магнитное поле, сдвинутое во времени по отношению к магнитному полю рабочей катушки электромагнита, питаемой переменным током. Магнитный поток изменяется с той же частотой, что и переменный ток.

Магнитный поток от короткозамкнутого витка сдвинут по отношению к основному потоку на 90°. Это значит, что поток короткозамкнутого витка во время спада основного магнитного потока возрастает и помогает удерживать сердечник в притянутом состоянии. Такое подмагничива-ние уменьшает вибрацию сердечника, поэтому коротко-замкнутый виток, применяемый в катушках переменного тока, называется успокоителем.

При тяжелом режиме работы нежелательно использовать электромагниты типа МО ввиду их быстрого износа. В этих случаях устанавливают магниты постоянного тока типов МП и А, питаемые от выпрямителя.

Полезную работу электромагнит совершает только при передвижении якоря; остальное время вся мощность, потребляемая из сети, затрачивается в магнитах постоянного тока на нагрев катушки. Теплота, выделяющаяся в катушке, должна быть отдана окружающей среде через охлаждающую поверхность корпуса. От медной обмотки катушки теплота передается поверхности корпуса как через воздушную прослойку между наружной поверхностью катушки, так и через латунный каркас катушки, вплотную соприкасающийся с направляющей трубой сердечника и через нее с корпусом магнита.

В отличие от электромагнитов постоянного тока в магнитах переменного тока очагами возникновения потерь и вследствие этого тепловыми очагами являются и катушки, и железо магнитопровода, причем причины образования потерь в этих местах различны. В то время как катушки больше всего нагреваются в момент включения, железо находится в худших условиях, когда магнито-провод замкнут и поток в нем достигает максимального значения.

Для электромагнитов типа КМТ кратность пускового тока составляет 10—30, типа МО — примерно 5—6.

Нормальными условиями работы магнита типа КМТ являются следующие: ПВ = 25% и 150 включений в час. Если число включений в час увеличивается, то соответственно возрастает нагрев катушек, так как большее число раз по ним проходит пусковой ток. Для того чтобы избежать повышенного нагрева, необходимо укоротить ход якоря согласно паспортным данным завода-изготовителя. При этом пусковой ток уменьшается почти пропорционально укорочению хода якоря.

Всем электромагнитам постоянного и переменного тока свойствен существенный недостаток: в начале движения якоря, когда требуется наибольшее усилие, магниты дают наименьшее усилие, а в конце хода, когда необходимо уменьшить усилие для ослабления удара, магнит развивает наибольшую силу.У тормозных электромагнитов переменного тока могут сгореть катушки, если магнит включен, а сердечник не замкнулся по какой-либо причине (например, вследствие перекоса или заклинивания, а также при попадании грязи на поверхности ярма и сердечника). Ток при незамкнутом сердечнике будет в несколько раз большим, чем при замкнутом.

В настоящее время широкое распространение на кранах получают электрогидравлические толкатели (ЭГТ), свободные от недостатков, присущих электромагнитам, и обладающие большей надежностью.

Электрогидравлические толкатели по сравнению с электромагнитами имеют ряд преимуществ: – повышенную износоустойчивость; – малый расход меди (обмоточных проводов), в некоторых типах ЭГТ этот расход уменьшается в 10—12 раз; – значительное снижение массы; – однотипность исполнения, так как толкатели можно использовать в любом режиме ПВ = 100%; – значительное снижение пусковой мощности и расхода электроэнергии; – плавность процесса торможения и отсутствие ударов при включении и отключении, обусловливаемые гидравлической схемой толкателя и повышающие срок службы тормозов и тормозных накладок; – нечувствительность толкателя к возможным заклиниваниям механизма в любой точке хода штока, что недопустимо даже кратковременно в электромагнитах переменного тока, так как приводит к сгоранию катушек из-за большой силы тока.

Электрогидравлические толкатели предназначены для работы в следующих условиях: допустимое длительное колебание напряжения 85—105% номинального, кратковременное — до 100%; температура окружающего воздуха не выше 50 °С и не ниже — 40 °С; относительная влажность окружающего воздуха не более 90% при температуре 20 °С и не выше 50% при 40 °С.

Электрогидравлические толкатели изготовляют на усилия 160—180 Н в одноштоковом исполнении с погруженным в рабочую жидкость электродвигателем. Они подобны по конструкции и различаются лишь отдельными конструктивными элементами. Толкатели на усилия 1600, 3000 и 6000 Н изготовляют в двухштоковом исполнении с непогруженным электродвигателем, расположенным в верхней части толкателя над гидравлической частью и изолированным от рабочей жидкости.Одноштоковые толкатели состоят из электродвигателя, активная часть которого погружена в рабочую жидкость, корпуса, центробежного насоса, поршня со штоком и цилиндра. Электродвигатель толкателя закрытый, с естественным охлаждением, маслонаполненный, фланцевого исполнения. Статор с обмоткой пропитан изоляционным маслостойким лаком, цементирующим обмотку. Сердечник ротора с короткозамкнутой алюминиевой обмоткой напрессован на вал двигателя. Выводное устройство электродвигателя состоит из панели с контактными зажимами, изготовленной из маслостойкого пресс-порошка, крышки выводной коробки и уплотнения из маслостойкой резины. Шток толкателя имеет в верхней части отверстие для присоединения толкателя к рабочему органу управляемого механизма. Поворотом штока можно ориентировать отверстие в любом направлении. Крепление толкателей к опоре шарнирное, осуществляемое через отверстия в проушинах нижней части корпуса.

Электрогидравлические толкатели устанавливают на специально спроектированные тормоза под толкатели, которые не взаимозаменяемы с тормозами под электромагниты. В связи с тем что в эксплуатации находится большое количество тормозов ТКТ-300 с электромагнитами МО-300Б, производство которых прекращено, рекомендуется подвергать тормоз ТКТ-300 переделке, чтобы установить на нем электрогидравлический толкатель типа ТГМ-50 вместо электромагнита МО-300Б. Переделка заключается в том, что с тормоза снимают электромагнит МО-300Б и на рычаг тормоза крепят кронштейн, на который устанавливают ЭГТ.

Электрогидравлический толкатель в одноштоковом исполнении (рис. 5.18) состоит из корпуса с крышкой, центробежного насоса, который приводит в действие электродвигатель, поршня со штоком и цилиндра.

Центробежное колесо насоса с односторонним всасыванием закреплено на валу электродвигателя. В конструкции колеса насоса применены прямые радиальные лопатки, обеспечивающие нормальную работу толкателя независимо от направления вращения. При включении электродвигателя центробежное колесо, вращаясь, создает избыточное давление под поршнем и поршень поднимается вместе со штоком до верхнего положения.

Рис. 5.18. Электрогидравлический толкатель

При этом масло над поршнем протекает через каналы между цилиндром и корпусом к нижней части центробежного колеса. Поршень остается в верхнем положении до тех пор, пока работает насос. При отключении электродвигателя центробежное колесо останавливается, исчезает избыточное давление и поршень со штоком под действием внешней нагрузки и собственной массы опускается в нижнее положение, перепуская рабочую жидкость из полости под поршнем в полость над поршнем; при этом обслуживаемый тормозной механизм приводится в исходное положение.

Рис. 5.19. Электрогидравлический толкатель ТГМ-50 с тормозом ТКТ-300

В верхней части корпуса или крышки толкателя предусмотрено отверстие с пробкой для заливки рабочей жидкости; отверстие с пробкой в нижней части предназначено для слива рабочей жидкости. Все резиновые уплотнения выполнены из маслостойкой резины. Их назначение — защищать места сопряжения деталей оболочки от проникновения рабочей жидкости.

Как указано выше, рекомендуется переделывать тормоз типа ТКТ-300 и устанавливать на нем электрогидравлический толкатель типа ТГМ-50 вместо электромагнита МО-ЗООБ. На рис. 5.19 показан пример установки этого ЭГТ вместо электромагнита типа МО-ЗООБ.

Электрогидравлические толкатели постепенно вытесняют электромагниты, несмотря на простоту их конструкции. Это объясняется тем, что при использовании ЭГТ достигается значительная экономия черных и цветных металлов, резко уменьшаются пусковые токи, ЭГТ менее чувствительны к перегрузкам, потребляемая мощность не зависит от положения поршня и внешнего усилия на штоке.

Первые ЭГТ не были свободны от некоторых недостатков, но последние модернизированные ЭГТ типа ТГМ широко применяются и работают вполне удовлетворительно.

Из сравнительных технических данных, приведенных в табл. 5.6, видно, что потребность в обмоточной меди электромагнитов значительно выше по сравнению с ЭГТ, а так как в настоящее время наша промышленность еще изготовляет около 150 тыс. тормозных электромагнитов в год, при полном переходе на ЭГТ будет достигнута существенная экономия меди.

Таблица 5.6 Сравнительные технические данные электромагнитов и ЭГТ

Основные технические данные ЭГТ представлены в табл. 5.7.

Перед установкой толкатель следует расконсервировать, проверить сопротивление изоляции обмотки статора относительно корпуса электродвигателя и между фазами обмотки. Проверку изоляции следует производить мегомметром с напряжением 500 В. Сопротивление изоляции в холодном состоянии должно быть не менее 20 МОм. При меньшем сопротивлении изоляции двигатель нужно просушить при температуре не выше 100 °С, предварительно сняв его с толкателя.

Таблица 5.7Основные технические данные электрогидравлических толкателей

В горячем состоянии сопротивление изоляции должно быть не ниже 0,5 МОм. Далее нужно проверить, полностью ли заполнен толкатель рабочей жидкостью (трансформаторным маслом), и при необходимости долить сухое трансформаторное масло. Масло должно обладать электроизоляционным свойством — пробивное напряжение его должно быть не менее 20 кВ/мм. Причиной снижения пробивного напряжения может быть только попадание влаги или проводящей жидкости в масло. В этом случае масло требуется заменить, проверив изоляцию обмоток.

Электрогидравлический толкатель наполняется маслом в вертикальном положении через отверстие в крышке. Масло заливают через сетку-фильтр, чтобы твердые частицы не попали внутрь толкателя. При заполнении толкателя маслом воздух должен быть полностью удален из-под поршня и из электродвигателя. Для этого через 2—3 мин после заполнения толкателя маслом до максимального уровня закрывают пробкой отверстие и включают толкатель кратковременно несколько раз с нагрузкой на штоке, затем доливают масло до тех пор, пока он не начнет подниматься по наливному каналу. При заливке масла меньше нормы толкатель будет работать в неустойчивом режиме или шток вообще не поднимается.

Трансформаторное масло является рабочей жидкостью для всех типов толкателей. Однако при температуре от —40 до 10 °С толкатели ТЭГ-16 и ТЭГ-25 должны работать на масле ПГ-271, а толкатели ТГМ-25, ТГМ-50 и ТГМ-80 при температуре от —40 до 15 °С — на масле АМГ-10.

При отсутствии масла ПГ-271 и АМГ-10 толкатели могут работать при пониженных температурах на трансформаторном масле. В этом случае время рабочего хода толкателя при первых включениях несколько увеличится вследствие повышения вязкости масла. Чтобы снизить вязкость масла, необходимо несколько раз кратковременно включить толкатель на 10—20 ее интервалами 1—2 мин; масло немного разогреется, и толкатель будет работать нормально.

Нормальное рабочее положение толкателя вертикальное, штоком вверх, так как вверху расположен воздушный компенсатор. Допустимо отклонение аппарата от вертикали не более 15°, при больших отклонениях рабочая жидкость может смешаться с воздухом компенсатора, что приведет к некоторому снижению усилия на штоке и увеличению времени рабочего хода.

При работе на открытом воздухе ЭГТ необходимо защищать кожухом от прямого попадания атмосферных осадков, чтобы влага с крышки толкателя не могла быть втянута внутрь аппарата при обратном ходе штока. При установке ЭГТ на тормозе ход поршня должен использоваться на 2/3, чтобы по мере износа тормозных лент, когда ход поршня станет близким к номинальному, можно было произвести регулировку тормоза. В противном случае при износе тормозных накладок тормоз замыкаться не будет.

Через каждые три-четыре месяца необходимо проверять уровень масла и его качество. Масло в процессе эксплуатации стареет, в результате чего ухудшаются его электроизоляционные и смазочные свойства, увеличивается вязкость, масло темнеет. Поскольку процесс старения протекает неинтенсивно, з течение нескольких лет, вполне достаточно менять масло через два-три года. Возможные неисправности толкателей и способы их устранения приведены в табл. 5.8.

Таблица 5.8Возможные неисправности толкателя и их устранение

Читать далее: Концевые выключатели и токоподвод мостового крана

Категория: - Электрическое оборудование

Главная → Справочник → Статьи → Форум

stroy-technics.ru

Рельсовый электромагнитный тормоз и его подвеска.

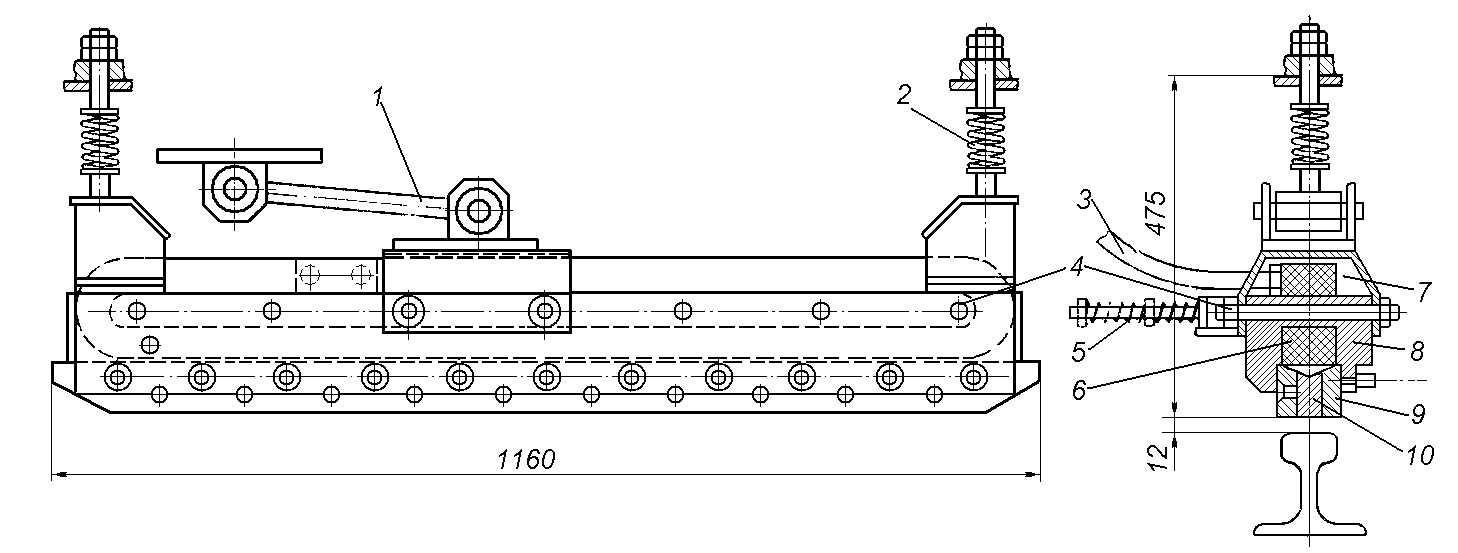

⇐ ПредыдущаяСтр 8 из 8  Рис.31. Рельсовый тормоз КВ-37

Рис.31. Рельсовый тормоз КВ-37

|

Рельсовый тормоз включается при нажатии водителем до отказа тормозной педали или при нажатии кнопки экстренного тормоза. Катушка 6 заключена в замкнутую металлическую гильзу и снабжена магнитопроводом. Рельсовый тормоз смонтирован на тележке, над рельсами с обеих сторон в пространстве между колесами. Он подвешен на расстоянии 12 мм над головкой рельса к специальным кронштейнам продольной балки тележки посредством двух пружинных подвесок 2. Последние работают на растяжение и регулируют их таким образом, чтобы обеспечить одновременное прижатие к рельсам всех четырех тормозов данного вагона.

Поддерживание рельсового тормоза над рельсом обеспечивается двумя горизонтально расположенными выравнивающими пружинными тягами 5. Фиксированной на специальном кронштейне продольной балки тележки является средняя точка тяги, через которую проходит стержень с двусторонним расположением цилиндрических пружин, усилием которых рельсовый тормоз удерживается в заданном положении. Для передачи тормозного усилия с пружинно-подвешенного рельсового тормоза на тележку предусмотрено специальное устройство, состоящее из тяги 1 и двух мощных кронштейнов, один из которых закреплен на магнитопроводе рельсового тормоза, а второй на продольной балке рамы тележки. В цапфах, соединяющих тягу 1 с кронштейнами, предусмотрены упругие резиновые втулки, смягчающие ударные нагрузки, возникающие при срабатывании рельсового тормоза. Ток подводится к катушке посредством двух кабелей 3 в гибких металлических шлангах, прикрепленных к катушке специальной гайкой.

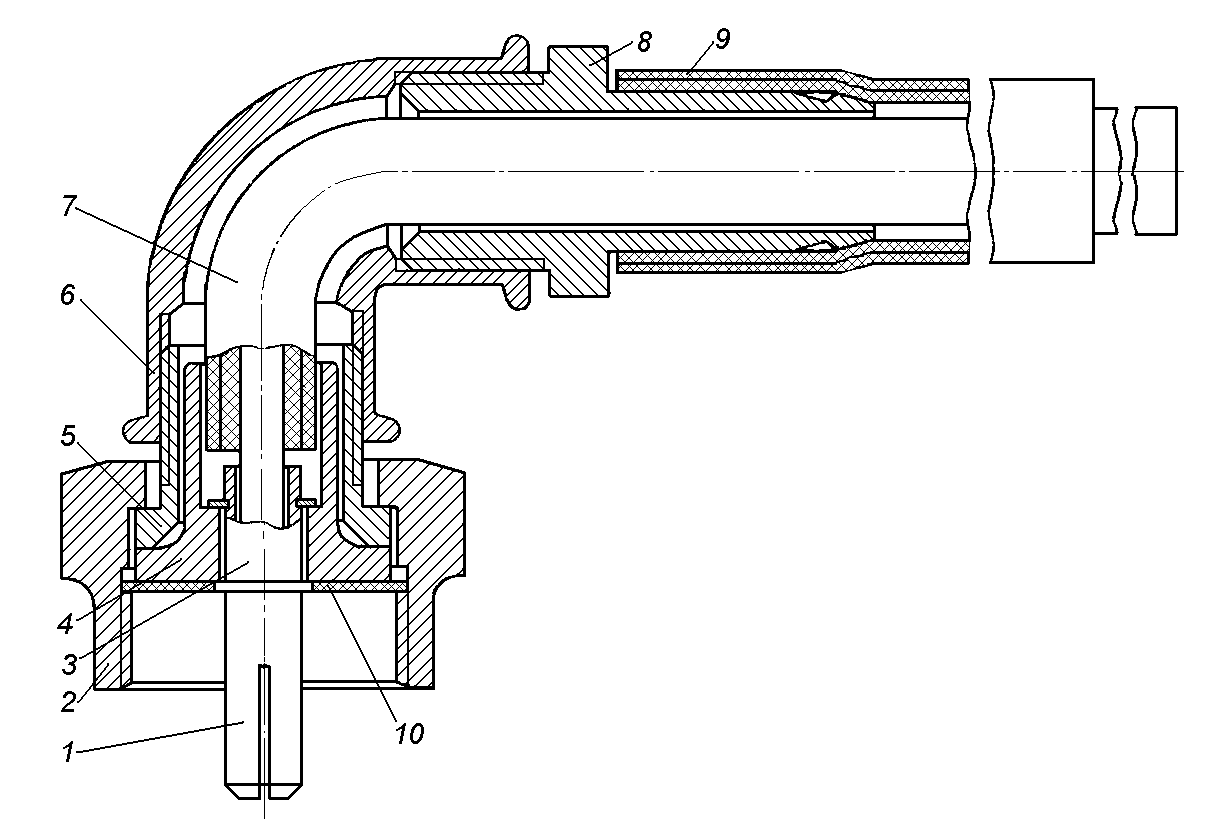

Рис.32. Наконечник подводящего кабеля

Рис.32. Наконечник подводящего кабеля

|

Катушки электромагнита 6 имеют 112 витков (14 слоев по 8 витков, провод ПВД 1,56x4,4 длиной 246 м). Сопротивление катушки при 20°С равно 0,632 Ом ± 10%. Сопротивление изоляции катушки по отношению к стальному корпусу должно быть не менее 0,05 МОм. Масса одного комплекта рельсового тормоза 130 кг ± 10%. Действие электромагнитного рельсового тормоза предельно просто: при замыкании цепи катушки создается магнитный поток в магнитопроводе. Он проходит сердечник, полюсы, полюсные наконечники и замыкается через воздушный промежуток и рельс, в результате чего подпружиненный башмак тормоза притягивается к рельсу, а тормозное усилие при помощи тяги передается на тележку вагона. Подводящие к катушкам электромагнита кабели на вагонах выпуска до 1975 г. имели прямой штуцер с накладной гайкой, а так как выводы из катушки расположены не вверху, а сбоку катушки, то в случае схода вагона с рельсов происходил срез подводящих кабелей. Для устранения этого недостатка с 1975 года наконечники подводящих кабелей (рис.32) выполнены в виде колена, что предохраняет их от повреждений при сходе вагона с рельсов, так как колено подводящего кабеля размещено в пространстве над магнитопроводом.

Рис.33. Рельсовый тормоз 6МР:

1- гайка; 2, 8 - пружины;

3 - болт;

4, 5, 9 - кронштейны;

6 - резиновый амортизатор;

7 - болт;

10- магнитопровод;

11- катушка

Рис.33. Рельсовый тормоз 6МР:

1- гайка; 2, 8 - пружины;

3 - болт;

4, 5, 9 - кронштейны;

6 - резиновый амортизатор;

7 - болт;

10- магнитопровод;

11- катушка

|

В процессе эксплуатации выявились недостатки рельсового тормоза KB-37, которые в основном сводятся к частым повреждениям устройства горизонтальной фиксации тормоза над рельсом, устройства вертикальной пружинной подвески 5 (см. рис.31), а также нарушениям магнитной проницаемости магнитопровода вследствие коррозионных повреждений плоскостей прилегания сердечника к полюсам и полюсов к полюсным сердечникам. Поэтому завод-изготовитель в 1975 году приступил к изготовлению и установке на вагоны Т-3 рельсового тормоза 6МР (рис.33).

При ремонте и эксплуатации к рельсовым тормозам предъявляются следующие требования:

Читайте также:

lektsia.com

Электромагнитный тормоз Москва и Санкт-Петербург.

Установка электромагнитного тормоза дает возможность быстро останавливать инерционную нагрузку и удерживать ее в неподвижном состоянии при отключенном силовом питании двигателя, что необходимо для соблюдения требований к безопасности ряда промышленного оборудования.

Существует несколько типов тормозов:

1. С зависимым и независимым питанием.

Зависимое и независимое питание тормоза определяет тип его подключения к источнику энергии. При зависимом питании тормоз подключается к обмотке двигателя, а при независимом – к внешнему источнику питания.

2. Встраиваемые и пристраиваемые.

Конструктивная особенность двигателей с встроенным тормозом заключается в том, что за счет специальной конструкции ротора и вала, основная часть электромагнитного тормоза размещается внутри самого двигателя. Снаружи под кожухом находится только тормозной диск-вентилятор. Принцип действия тормоза основан на использовании части основного магнитного потока между статором и ротором для создания тягового усилия, растормаживающего двигатель. С этой целью ротор выполняется специальной конструкции. Основная и тормозная части ротора объединены в единое целое. Тормозной момент создается пружиной, которая прижимает тормозной диск-вентилятор с тормозными накладками к поверхности специального подшипникового щита.

Двигатели с пристроенным тормозом состоят из собственно двигателя и электромагнитного тормозного устройства, смонтированного на подшипниковом щите и валу двигателя и размещенного под защитным кожухом. Тормозное устройство состоит из электромагнита, тормозного диска, пружин и системы настройки тормозного момента. При включении двигателя на номинальное напряжение одновременно через диодный мостик включается электромагнит тормоза и двигатель растормаживается. Время замедления срабатывания тормоза при номинальном напряжении: при включении двигателя не более 0,04 сек, при отключении двигателя не более 0,2 сек.

3. С ручным растормаживанием и без него.

На электродвигатели могут устанавливаться тормоза с возможностью ручного растормаживания.

4. Статические и динамические.

В двигателях со статическим тормозом тормозной момент задается при изготовлении на заводе-изготовителе и заказчик не имеет возможности его изменить. В двигателях с динамическим тормозом тормозной момент может задаваться и изменяться заказчиком самостоятельно в ходе работы электродвигателя.

Тип тормоза определяется в зависимости от типа электродвигателя, условий его работы и требований заказчика.

Другие опции для электродвигателей

www.szemo.ru

423800, Набережные Челны , база Партнер Плюс, тел. 8 800 100-58-94 (звонок бесплатный)