|

||||

|

|

звонок бесплатный

Наши сотрудники:

[email protected]

Екатерина - специалист по продаже а/м КАМАЗ

[email protected]

[email protected]

Техника в наличии

Тягач КАМАЗ 44108-6030-24

2014г, 6х6, Евро3, дв.КАМАЗ 300 л.с., КПП ZF9, бак 210л+350л, МКБ,МОБ,рестайлинг.

цена 2 220 000 руб.,

КАМАЗ 4308-6063-28(R4)

4х2,дв. Cummins ISB6.7e4 245л.с. (Е-4),КПП ZF6S1000, V кузова=39,7куб.м., спальное место, бак 210л, шк-пет,МКБ, ТНВД BOSCH, система нейтрализ. ОГ(AdBlue), тент, каркас, рестайлинг, внутр. размеры платформы 6112х2470х730 мм

цена 1 950 000 руб.,

Самосвал КАМАЗ 6520-057

2014г, 6х4,Евро3, дв.КАМАЗ 320 л.с., КПП ZF16, ТНВД ЯЗДА, бак 350л, г/п 20 тонн, V кузова =20 куб.м.,МКБ,МОБ, со спальным местом.

цена 2 700 000 руб.,

Самосвал 6522-027

2014, 6х6, дв.КАМАЗ 740.51,320 л.с., КПП ZF16,бак 350л, г/п 19 тонн,V кузова 12куб.м.,МКБ,МОБ,задняя разгрузка,обогрев платформы.

цена 3 190 000 руб.,

СУПЕР ЦЕНА

на АВТОМОБИЛИ КАМАЗ

| 43118-010-10 (дв.740.30-260 л.с.) | 2 220 000 |

| 43118-6033-24 (дв.740.55-300 л.с.) | 2 300 000 |

| 65117-029 (дв.740.30-260 л.с.) | 2 200 000 |

| 65117-6010-62 (дв.740.62-280 л.с.) | 2 350 000 |

| 44108 (дв.740.30-260 л.с.) | 2 160 000 |

| 44108-6030-24 (дв.740.55,рест.) | 2 200 000 |

| 65116-010-62 (дв.740.62-280 л.с.) | 1 880 000 |

| 6460 (дв.740.50-360 л.с.) | 2 180 000 |

| 45143-011-15 (дв.740.13-260л.с) | 2 180 000 |

| 65115 (дв.740.62-280 л.с.,рест.) | 2 190 000 |

| 65115 (дв.740.62-280 л.с.,3-х стор) | 2 295 000 |

| 6520 (дв.740.51-320 л.с.) | 2 610 000 |

| 6520 (дв.740.51-320 л.с.,сп.место) | 2 700 000 |

| 6522-027 (дв.740.51-320 л.с.,6х6) | 3 190 000 |

подробнее про услугу перегона можно прочесть здесь.

|

Нужны самосвалы? Обратите внимание на Ford-65513-02. |

КАМАЗы в лизинг

ООО «Старт Импэкс» имеет возможность поставки грузовой автотехники КАМАЗ, а так же спецтехники на шасси КАМАЗ в лизинг. Продажа грузовой техники по лизинговым схемам имеет определенные выгоды для покупателя грузовика. Рассрочка платежа, а так же то обстоятельство, что грузовики до полной выплаты лизинговых платежей находятся на балансе лизингодателя, и соответственно покупатель автомобиля не платит налогов на имущество. Мы готовы предложить любые модели бортовых автомобилей, тягачей и самосвалов по самым выгодным лизинговым схемам.Контактная информация.

г. Набережные Челны, Промкомзона-2, Автодорога №3, база «Партнер плюс».

тел/факс (8552) 388373.

Схема проезда

Топливная система дизельного автомобильного двигателя: устройство и принцип работы. Топливная система дизельного двигателя

Топливная система дизельного двигателя – как работает?

Топливная система дизельного двигателя обеспечивает появление горючего в цилиндрах. Это главная составляющая всей конструкции автомобиля, который ездит на дизельном топливе. Разберем ее работу и неполадки.

Устройство топливной системы дизельного двигателя в двух словах

Вся схема включает два отдела: низкого и высокого давления. Участок низкого давления подготавливает, а затем переводит топливо на следующий уровень, то есть в систему высокого давления. Она же, в свою очередь, необходима для финального введения топлива в двигатель, непосредственно в камеру сгорания. Чтобы примерно представлять принцип работы всей схемы, рассмотрим, из каких деталей она состоит. В участок низкого давления входит ряд цистерн, насосы, сепаратор, фильтр, подогреватель и топливный привод.

Топливо проходит через каждую деталь, прежде чем отправиться на высшую ступень дизельного двигателя. Следующий этап включает в себя меньший ряд деталей. В принципе, если обобщать, то самая важная часть схемы участка высокого давления – топливный насос. Уже в него входят различного рода форсунки, и сам насос соединяется с топливным проводом. Но провод уже не входит в этап высокого давления. Также имеются элементы впрыска топлива дизельных двигателей, они относятся к последнему этапу.

Как предупредить неисправности топливной системы дизельного двигателя?

Имеется ряд причин, из-за которых могут возникнуть неисправности топливной системы дизельного двигателя. Но самая главная причина – это износ определенных деталей. Первым делом обратите внимание на ось рычага регулятора – она изнашивается быстрее всего. Со временем может потеряться упругость уплотнительного резинового кольца, которое находится на этапе низкого давления. Кроме того, при активной эксплуатации автомобиля происходят различного рода посторонние накопления. Необходимо периодически избавляться от нагара и грязи, так все детали системы будут работать надежнее и дольше.

Заметить какую-либо неисправность просто, если, к примеру, автомобиль стал не так плавно заводиться или периодически во время езды из выхлопной трубы стали раздаваться резкие звуки. Также неполадки в системе проявляются некорректными звуками в двигателе.

Главные причины, из-за которых возникают проблемы с двигательной системой, это неправильная эксплуатация или неквалифицированное обслуживание двигателя. Всем автолюбителям вне зависимости от того, на каком автомобиле они передвигаются, необходимо производить техническое обслуживание после каждых 7500 километров. В техническое обслуживание входит замена масла, проверка работоспособности всех деталей, а также ряд других действий. Они обозначены для данного автомобиля в документе его технического обслуживания. Промывка топливной системы дизельного двигателя также отлично подойдет для устранения разного рода неисправностей.

Топливная система дизельного двигателя – ищем поломку

Одна из самых частых проблем, которая может негативно повлиять на устройство топливной системы дизельного двигателя, – это прогар поршня. Чтобы этого избежать, необходимо промывать топливную аппаратуру дизеля раз в два года. Такую процедуру вряд ли вам предоставят при техническом обслуживании, поэтому вам необходимо следить за ее периодичностью самому.

Если же вы все-таки допустили то, что ваша система пришла в негодность, необходимо выполнить ряд действий. Первым делом вам понадобится прокачка топливной системы дизельного двигателя. Если после нее ничего не изменилось, то надо разбираться в проблеме более подробно. Проверьте работоспособность всех контактирующих деталей, проводов, клемм, форсунок. Часто проблема может быть не такой глобальной, какой кажется.

Если же вы понимаете, что проблема довольно-таки серьезная, вам лучше всего будет обратиться в автосервис. Человек, который не имел опыта работы с двигателем автомобиля, вряд ли сам сможет ликвидировать неисправность. Также если вы сами не смогли выявить точную причину, то вам поможет профессиональная диагностика топливной системы дизельного двигателя, которую предоставляет практически каждый автосервис.

Оцените статью: Поделитесь с друзьями!carnovato.ru

Топливная система дизельного двигателя: как она работает

Автомобиль, на каком бы топливе он не работает, является чрезвычайно сложной системой. Ключевым элементом этой системы является двигатель. Для обеспечения нормальной работы и двигателя, и транспортного средства были изобретены определенные вспомогательные устройства, которые так же сложны по конструкции и организации. К таким необходимым вспомогательным элементам относится топливная система, которая отвечает за питание двигателя. Если топливная системы не будет работать, то Вы не сможете сдвинуться на этой машине ни на сантиметр.

Устройство топливной системы дизельного двигателя

Главная функция этой системы – подавать отмеренный объем топлива в конкретный момент времени под определенным давлением. Именно из-за необходимости обеспечения высокого давления, а также за счет требований, предъявляемых к точности, топливная системы сложна в конструкции и дорого стоит. Устройство состоит из двух отделов: области высокого давления и области низкого давления. Топливо подготавливается на отделе низкого давления, после чего передается на следующий уровень – в ту область, где давление высокое. Этот отдел нужен для того, чтобы окончательно вывести горючее в камеру сгорания двигателя. Чтобы приблизительно представить себе, как работает вся схема, нужно внимательно изучить ее составляющие.

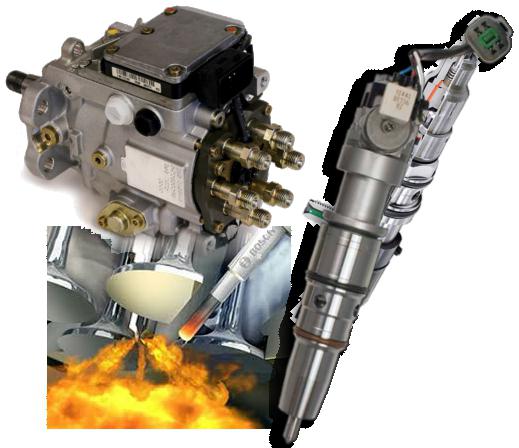

Самые главные составляющие топливной системы дизеля – это топливный насос высокого давления, топливный фильтр и форсунки. Насос отвечает за передачу горючего к форсункам по строго рассчитанному графику. С нажатием педали газа объем подаваемого топлива не увеличивается, меняется лишь программа, по которой работают регуляторы. Этот процесс не зависит от режима работы двигателя и действий водителя. Они-то и просчитывают объем горючего и момент времени, когда его нужно ввести. С ТНВД работает форсунка. Они вместе осуществляют передачу горючего в камеру сгорания. Топливный фильтр достаточно просто устроен, но выполняет ключевую роль. Он отвечает за отделение и отвод воды.

Как предупредить неисправности топливной системы дизельного двигателя

Есть определенный перечень причин, по которым могут возникать какие-то дефекты в топливной системе дизеля. Но наиболее вероятная причина – обычный износ отдельных элементов системы. Через определенное время с момента начала эксплуатации резина, из которой изготавливаются уплотнительные кольца, теряет упругость. Также, во время активного использования машины в двигателе скапливаются разного рода отложения. Нужно время от времени удалять нагар и грязь с деталей, чтобы они прослужили дольше и были более надежными.

Заметить какие-то неполадки с машиной, можно достаточно легко. Если автомобиль заводится не плавно, а с рывками, или же во время движения из выхлопной трубы Вашего автомобиля отработанный газ выходит с резким звуком, то в топливной системе есть поломки. Также звук может исходить из самого двигателя.

По большей мере неполадки в двигательной системе возникают из-за неправильного использования двигателя или при плохом обслуживании. Все автомобилисты должны через каждые 7500 км должны осматривать и продиагностировать движок.

Топливная система дизельного двигателя – ищем поломку

Чаще всего топливная система дизеля страдает из-за поршней, которые могут прогореть. Дабы не допустить появления этой проблемы, нужно раз в 2 года делать промывание всей аппаратуры топливной системы. К сожалению, Вы не сможете «купить» подобную услугу на автомойке или станции технического обслуживания. Поэтому придется промывать детали время от времени своими руками.

Если же неполадка уже появилась, а система вышла из строя, то придется сделать определенные действия. Сначала придется прокачать всю топливную систему дизельного двигателя Вашей машины. Если этот прием не поможет, то придется сильнее углубиться в проблему. Нужно будет проверить, на сколько хорошо работают провода, форсунки, клеммы, всех тех деталей, которые контактируют между собой. Иногда неприятности могут быть не такими глобальными, как моглопоказаться.

Но если же серьезность проблемы «зашкаливает», то лучше будет поехать на станцию технического обслуживания для получения профессиональной помощи или совета. Скорее всего, Вам скажут, что в Вашем автомобиле что-то не так с компрессией, где-то есть утечка жидкости. Механики протестируют все элементы системы с помощью специальных компьютерных программ. Новичок, который никогда не занимался «лечением» подобных неисправностей в работе топливной системы, не сможет самостоятельно все исправить. Поэтому нужно обращаться к проверенным механикам, которые обладают значительным опытом по ремонту автомобилей.

Подписывайтесь на наши ленты в Facebook, Вконтакте и Instagram: все самые интересные автомобильные события в одном месте.

Была ли эта статья полезна?Да Нет

auto.today

Как работает топливная система дизельного двигателя?

В дизельном моторе поступающая смесь загорается самостоятельно. То есть, в этом процессе не участвует искра зажигания. Свечи накаливания, устанавливаемые в цилиндрической головке устройства, необходимы для выполнения важной функции. Главной их задачей является нагревание воздуха, который находится внутри камеры сгорания, когда мотор автомобиля еще полностью не прогрет.

Нагревание воздуха с помощью свечей накаливания немного облегчает возгорание смеси.

Когда же мотор будет запущен, свечи накаливания должны быть отключены в обязательном порядке. В противном случае их нагревательные элементы накалятся, и свечи могут сломаться.

Дизельный двигатель

Требования к дизельной топливной смеси

Топливная система дизельного двигателя сможет нормально функционировать только в том случае, если топливо будет подобрано правильно. Использовать бензин не следует, поскольку он не совмещает в себе всех необходимых характеристик.

Дизельное топливо имеет такие преимущества:

- Оно обладает большей вязкостью по сравнению с бензином, из-за чего оно медленнее воспламеняется;

- При этом температура кипения жидкости является более высокой, а, следовательно, происходит испарение меньшего количества вещества;

- Кроме того, из-за специального состава, самовоспламенение становится менее выраженным, а это очень важно для моторов с высокими оборотами. Особенно это заметно при расходе горючего. Также большую роль состав играет и для эксплуатационных характеристик машины. Способность дизельного горючего к самовоспламенению обычно измеряется с помощью цетанового числа. Так, чем оно выше, тем быстрее произойдет самовоспламенение вещества. Как правило, дизельное топливо, которое применяется в автомобилях, не обладает цетановым числом выше 50 единиц;

- Одним из главных условий нормальной работы устройства считается чистота смеси. Ведь если в нем будут иметься какие-то посторонние частички, то впрыск горючего будет происходить с некоторыми затруднениями. В результате работа системы будет нарушена. Поэтому следует использовать специальный фильтр, который служит для очистки горючего от различных механических частичек, воды, а также органических примесей.

Условия нормальной работы системы

Топливная система дизельного двигателя

Чтобы топливная аппаратура дизельных двигателей работала устойчиво, должны быть соблюдены такие условия:

- Высокое давление и температура камеры сгорания;

- Смешивание жидкости с воздухом в оптимальном объеме;

- Угол опережения впрыска обязательно должен соответствовать частоте вращения коленчатого вала;

- Параметры воздуха также должны находиться на наиболее благоприятном для работы аппаратуры уровне. Ведь здесь после впуска топлива и его сжатия определяются все необходимые параметры. К таковым относятся: степень сжатия мотора, температура стенок на головке поршня, наполнение камеры воздухом, а также установление его количества.

Наиболее заметное отличие дизельных автомобилей состоит в следующем: степень сжатия, показывающая, насколько уменьшилась емкость цилиндра во время холостого хода, является другой.

Распродажа новых внедорожников

Кредит 9.9%, рассрочка 0%, скидки, подарки!

Как правило, в бензиновом двигателе она не превышает 10, а в дизельных моторах это число может быть увеличено до 20 и более. Ведь чем выше этот параметр в двигателе, чем больше температура камеры сгорания, тем легче осуществляется воспламенение топливно-воздушной смеси. А соответственно, запуск мотора также происходит намного быстрее, что увеличивает его эксплуатационные характеристики.

Строение системы

Топливная аппаратура состоит из таких элементов:

- комплект форсунок;

- насос высокого давления;

- трубопровод, работающий даже при очень высоком давлении, который соединяет форсунки.

За счет угла опережения впрыска можно узнать, за какую величину, измеряемую в градусах, начинается впрыск топливной смеси в цилиндр. Давление воздуха в системе может быть повышено из-за использования механического или инерционного наддува. Дизельные моторы обычно оснащаются турбокомпрессорами, что необходимо для повышения экономичности в работе устройства, благодаря использованию энергии выхлопных газов, которые еще не успели выйти наружу.

Устройство

Топливная аппаратура включает:

- распылитель, имеющий несколько отверстий, через которые струя жидкости попадает в камеру сгорания;

- форсунка, которая состоит из распылителя и механизма регулировки давления;

- топливный фильтр, очищающий вещество, которое поступает на ТНВД, что защищает систему впрыска от повреждений.

Для чего нужна топливная система?

Назначение аппаратуры заключается в следующем: с помощью механизма происходит транспортировка топлива к форсункам. Это происходит под высоким давлением, которое составляет несколько десятков мегапаскалей.

Важно учитывать, что количество нагнетаемой жидкости не должно быть выше или ниже установленной нормы. То есть, оно должно полностью соответствовать параметрам двигателя. Именно поэтому на ТНВД устанавливается специальный всережимный регулятор. Продолжительность впрыска, а также количество горючего, сосредоточенного в камере, определяются положением цилиндра аппаратуры. А вот начало и конец впрыска можно определить за счет прохождения плунжером необходимых отверстий, которые имеет цилиндр. Еще одним очень важным фактором работы системы считается давление начала открытия форсунки, которое и определяет уровень впрыска.

Регулировка топливной аппаратуры

Этот процесс заключается в том, чтобы диагностировать и отремонтировать форсунки, а также ТНВД. Выполнить такую процедуру в домашних условиях очень сложно, ведь она не только требует определенных умений и навыков – для ее выполнения могут понадобиться специальные инструменты.

Диагностировав систему своевременно, можно предостеречь себя от столкновения с проблемами различного рода. Только после нахождения «слабого звена» можно начинать выполнение и других действий.

Конечно, некоторые операции по ремонту топливной системы можно попытаться осуществить самостоятельно. Однако в таком случае возможен риск повреждения деталей, а значит, усугубления ситуации. Да и вообще, для этого процесса нужно специальное дорогостоящее оборудование, которое не целесообразно покупать только для одного единичного случая.

Похожие статьи:

autodont.ru

Топливная система дизельного двигателя автомобиля: устройство и принцип работы

У многих из нас дизельные двигатели ассоциируются в первую очередь с шумными моторами, которые не отличаются должностными мощностными показателями. Однако современные дизели благодаря использованию автоматических систем управления и измененному принципу работы существенно прибавили в показателях мощности, избавились от характерной дрожи и своего тракторного звука. Неудивительно, что с учетом отличной тяги и топливной экономичности дизельные моторы сегодня пользуются все большей популярностью. В этой статье мы поговорим с вами о том, что представляет собой топливная система дизельного двигателя и что такое ТНВД.

Устройство

Дизели используют свойство солярки воспламеняться при высоком давлении. Именно поэтому особенностью устройства топливной системы у дизелей является наличие необходимости поддерживания высокого давления в системе.

При этом такие силовые агрегаты не имеют классических свечей накаливания, которые в бензиновых моторах воспламеняют смесь в цилиндрах.

Устройство топливной системы состоит из следующих элементов:

- Фильтр грубой и тонкой очистки;

- Топливный бак;

- Подкачивающий насос;

- Топливный насос высокого давления;

- Форсунки.

В зависимости от конкретной модификации силового агрегата топливная система дизельного двигателя может иметь различные дополнительные элементы. Автовладельцу лишь необходимо знать какая компрессия должна быть в моторе его автомобиля.

Устройство системы питания у дизельного двигателя отличается простотой.

Принцип работы следующий:

- Из бака топливо при помощи топливного насоса высокого давления и дополнительного подкачивающего насоса помпового или шестеренчатого типа заканчивается в систему, проходя первоначально через фильтр грубой очистки, в котором из топливной смеси удаляются крупные включения.

- Непосредственно перед топливным насосом располагается уже фильтр тонкой очистки.

- Топливо через форсунки попадает в цилиндры, где под действием высокого давления, которое возникает за счет движения поршней, воспламеняется, что и приводит в движение поршни и коленвал.

ТНВД

За создание в системе колоссального давления отвечает ТНВД. Для начала разберем, что такое ТНВД. Большинство модификаций таких топливных насосов высокого давления приходит в движение от вращающегося вала, который связан с распредвалом. Конструкция топливного насоса высокого давления состоит из нескольких секций, число которых соответствует количеству цилиндров.

Подобная сложная конструкция этого узла обуславливает высокую стоимость этой запчасти. Поэтому ремонт ТНВД приводит к существенным затратам автовладельца.

Непосредственно за подачу топлива в ТНВД отвечает подкачивающий насос, который забирает солярку из топливного бака. За дополнительное увеличение давления в системе отвечает специальный плунжер, который конструктивно находится за насосом высокого давления. Этот плунжер нагнетает топливо в форсунки, которые распыляют мельчайшие частички солярки внутри камеры сгорания.

Следует сказать, что использование сразу нескольких фильтрующих элементов обусловлено зависимостью долговечности и беспроблемности эксплуатации силового агрегата от качества используемого топлива. Именно поэтому вопросам качества используемой солярки необходимо уделить должное внимание.

Сегодня не редкость изготовление топлива с большим содержанием серы. Удалить из топлива такую серу с помощью фильтрующих элементов невозможно. Тогда как такая сера в солярке приводит к появлению нагара в топливной системе дизельного двигателя.

Форсунки

Большинство современных моделей дизелей используют специальные форсунки высокого давления, которые позволяют максимально качественно распрыскивать топливную смесь внутри цилиндра. Следует сказать, что чем мельче частички топливной смеси, тем устойчивее работа силового агрегата.

Современные форсунки изготавливаются с многочисленными отверстиями, поэтому распыление топливной смеси происходит во всех направлениях равномерно. Такие форсунки в процессе эксплуатации автомобиля могут выходить из строя, что приводит к необходимости их замены.

Причиной выхода из строя форсунок может также стать некачественная солярка, тогда как стоимость таких запчастей может находиться на достаточно высоком уровне.

Подача топлива в камеру сгорания выполняется форсунками под колоссальным давлением. В том числе и за счет такого высокого давления создаваемого форсунками происходит воспламенение топливной смеси.

“Именно в высоком давлении в системе и состоит основное отличие дизельного силового агрегата от бензинового мотора. Если в бензиновых силовых агрегатах воспламенение бензина происходит за счет искры от свечей зажигания, то в дизелях смесь воспламеняется самостоятельно за счет высокого давления.

Турбины

Большинство модификаций современных моторов используют дополнительные турбины, которые позволяют существенно повысить мощность силового агрегата. Отдельные силовые агрегаты оснащаются двумя, тремя и даже четырьмя такими турбинами. Использование таких небольших по объему нагнетателей позволяет одновременно улучшить показатели мощности и избавляет от характерной турбоямы, которая проявляется в существенной задержке ускорения при нажатии на педаль газа.

Современные турбированные дизели по мощности даже превосходят атмосферные бензиновые силовые агрегаты. При этом, по показателям топливной экономичности, они на 20-30% лучше, нежели чем бензиновые моторы.

В то же время следует сказать, что наличие турбины может отрицательно сказаться на показателях надежности силового агрегата. Во время работы турбина может вращаться с высокой скоростью, и при этом на этот узел неизменно приходится повышенная нагрузка. Поэтому не редкость поломки, которые вызваны усталостью этого узла, а также использованием некачественного масла.

Следует сказать, что устройство турбины дизельного двигателя отличается повышенной сложностью, и в большинстве случаев устранение таких неполадок заключается в замене вышедшего из строя элемента.

Тюнинг

Чип тюнинг дизельных двигателей может выполняться как путем перепрограммирования блока управления, так и за счет изменения давления турбины.

Следует сказать, что чип тюнинг дизельного двигателя отличается простотой и имеет доступную стоимость. При этом он позволяет существенным образом увеличить показатели мощности мотора без снижения его ресурса работы.

Отметим, что для качественной работы такого чипованного силового агрегата необходимо удалить катализаторы или поставить их обманки. Следует помнить о том, что чип тюнинг дизельного двигателя должен выполнять исключительно опытный специалист, который знает, какая компрессия должна быть в моторе.

В настоящее время существуют различные программы увеличения мощности силового агрегата путем перепрограммирования его блока управления. В данном случае имеется возможность как легкого тюнинга, так и кардинальное увеличение мощности.

dvigatels.ru

топливная система, схема, устройство и назначение

1449 ПросмотровДля того, чтобы дизельный мотор работал, ему нужно топливо. Была придумана система питания дизельного двигателя, которая специально назначена для этого. Для того, чтобы топливная система дизельного двигателя правильно работала, в ней предусмотрено множество элементов и аппаратов, которые помогают работать дизелю. Каждое устройство отвечает за определенное действие, без которого не будут работать все остальные системы.

Выход в свет

Создателем дизельного мотора стал Рудольф Дизель. Он и не мог предположить того, что его изобретение, которое было придумано еще в 1897 году, переживет столько изменений. Наиболее глобальные изменения произошли лишь в последние годы. Изначально такой вид двигателя был разработан для грузовых автомобилей. Раньше ДВС во время работы были очень шумные, а также от них выделялось много дыма. Сегодня все эти недостатки устранены.

Теперь производители пытаются ставить такие двигатели не только для грузовых и тяговых ДВС, но и на ДВС легковых автомобилей. С самого начала, когда еще не было хороших систем охлаждения, дизельные моторы нагревались до высоких температур, из-за чего постоянно приходили в негодность.

Предназначение и состав

Система питания дизельного двигателя предназначена для того, чтобы хранить соляру в автомобиле, а также правильное распределение и своевременную подачу горючей смеси в цилиндры в строго определенных порциях, которые устанавливаются в соответствии с режимом работы ДВС. Эта система состоит из нескольких важных устройств.

Важным элементом системы считается топливный бак, назначение которого в том, чтобы хранить соляру и производить ее охлаждение. При повреждении бака содержимое может протекать, это следует немедленно устранить.

- Во-первых, это приводит к резкому росту потери топлива через появившееся отверстие.

- Во-вторых, это может привести к возгоранию из-за появления внешней искры.

Второй немаловажной частью считаются фильтры. Они бывают грубой и тонкой очистки. Они обязательно должны быть установлены. Установка двух фильтров требуется для того, чтобы уловить даже самые мельчайшие лишние элементы, которые могут попасть в форсунки.

Современные дизели обладают промежуточным охлаждением нагнетаемого воздуха.

Форсунки устанавливаются на мотор для того, чтобы подавать горючую смесь в цилиндры под высоким давлением. Когда форсунки забиваются, то перестает попадать горючая жидкость в цилиндры, из-за чего ДВС теряет мощность и может вовсе перестать работать.

Топливный насос и ручной подкачивающий насос устанавливаются на ТНВД для того, чтобы передать соляру из бака в форсунки. ТНВД является топливным насосом высокого давления, многие его называют – аппаратура.

Трубопроводы бывают как низкого, так и высокого давления. Они нужны для того, чтобы организовать подачу топлива в форсунки. Если они будут забиты, то топливо не будет подано. За чистоту в трубопроводах отвечают фильтры.

Регулятор вращения коленчатого вала и привод управления подачи топлива напрямую зависят друг от друга. Если какой-то агрегат будет работать неправильно или вовсе не работает, то и ДВС будет работать нестабильно.

Все эти элементы работают только совместно, и каждый зависит от всех других. Поэтому важно вовремя и правильно обеспечивать очистку и ремонт всех устройств системы.

Система охлаждения двигателя тоже входит в состав мотора. Она предназначена для того, чтобы охлаждать важнейшие узлы и агрегаты мотора.

Чтобы подробно рассмотреть устройство топливной системы дизельного двигателя, нужно увидеть схему работы. Найти схемы можно по соответствующему запросу. Чтобы понять, как работает ДВС, нужно прочитать информацию о том, как он работает и узнать его прямое назначение. Топливная система любого мотора устроена так, чтобы вовремя и в правильной дозировке подавать горючую смесь в цилиндры. Перед тем как подать топливо в цилиндры, оно первоначально смешивается в специальной камере.

Снижение температуры

При работе ДВС нагревается, поэтому требуется снижать температуру мотора. Снижение температуры является важным циклом в процессе работы мотора. Существует несколько видов систем охлаждения, которые снижают температуру мотора. В основном система для снижения температуры бензинового двигателя не отличается от такой же системы для дизельного мотора. Стоит отметить, что повышению температуры подвергаются не только детали двигателя, но и другие узлы и механизмы, которые также требуют постоянного контроля температуры.

Смесеобразование

Для того, чтобы обеспечить своевременную подачу топлива, требуются форсунки.

Как уже было сказано, в дизельном моторе установлены восемь форсунок. Для правильной работы мотора требуется постоянно чистить форсунки.

Дело в том, что жиклеры, которые есть в форсунках, имеют очень маленький диаметр и могут забиваться от любого мусора, который может просочиться даже через два фильтра. Форсунки подают топливо по определенному принципу.

Существуют некоторые виды форсунок, существенно отличающихся друг от друга. Каждый из них имеет свои определенные особенности, а также достоинства и недостатки. На дизельный мотор устанавливается электрогидравлическая форсунка. Принцип работы на этой форсунке основан на том, что подача топлива и прекращение подачи топлива осуществляется посредством давления топлива.

Резюме

Хотя многие любители автомобилей знают о существовании дизельных двигателей, они не знают о том, как они устроены, а многие даже не знают о том, что дизель — это обычная солярка. Для того, чтобы узнать о том, как работает ДВС, нужно прочитать определенные статьи и подробно рассмотреть схему работы. Во время работы, мотор существенно нагревается, и для того, чтобы снизить температуру, существует система охлаждения двигателя. Все системы в автомобиле взаимосвязаны между собой. Сегодня производители автомобилей постоянно придумывают новые устройства для своих машин, которые будут помогать вождению автомобиля.

portalmashin.ru

Система питания топливом дизельного двигателя

Система питания топливом дизельного двигателя предназначена для размещения, очистки и своевременной подачи топлива в цилиндры двигателя в нужном количестве и под достаточным давлением на всех режимах его работы при любой температуре окружающего воздуха.

Дизельное топливо

Дизельное топливо является одним из продуктов переработки нефти. В нем содержатся различные углеводороды (парафины, нафтены, ароматические и др.). Число атомов углерода, входящих в молекулы дизельного топлива, достигает тридцати. Основное качество дизельного топлива — легкость воспламенения при соприкосновении с горячим воздухом. Воспламеняемость топлива характеризуется цетановым числом. Чем выше это число, тем менее стойки к окислению молекулы топлива и легче оно воспламеняется. У дизельного топлива цетановое число составляет 40 — 50 (чаще всего 45).

Важной характеристикой топлива также является его вязкость при различных температурах. Для обеспечения нормальной работы двигателя топливо не должно застывать при низкой температуре (до -60 °С). Кроме того, необходимо, чтобы топливо не было токсичным, обладало антикоррозионными и смазывающими свойствами, а также не создавало паровые пробки в топливопроводах при температурах до 50 °С.

Для автотракторных дизелей используется топливо марок А (арктическое), 3 (зимнее) и Л (летнее). Наиболее широко распространено топливо марок З (при отрицательной температуре воздуха) и Л (при температурах выше 0 °С).

Требования к агрегатам и узлам системы питания

Ко всем агрегатам и узлам системы питания предъявляются следующие основные требования:

- герметичность

- малые масса и габариты

- надежность

- коррозионная стойкость

- малые гидравлические сопротивления

- простота

- низкая стоимость обслуживания

Топливопроводы и агрегаты системы питания топливом должны быть расположены в моторном отделении ТС таким образом, чтобы при их неисправности капающее топливо не попадало на детали, имеющие температуру, способную вызвать его воспламенение.

Общее устройство системы питания

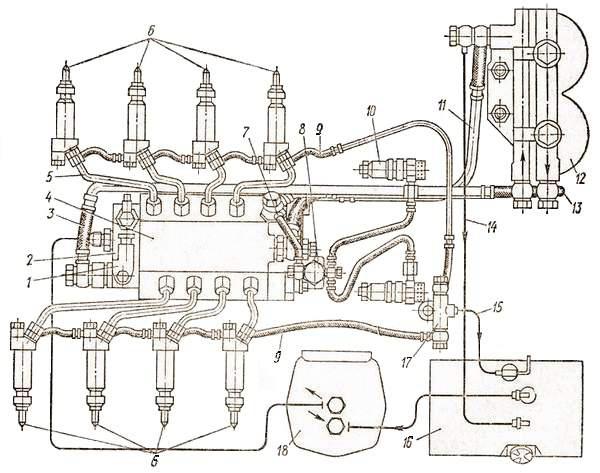

Схема системы питания топливом мощного дизеля приведена на рисунке. В общем случае в систему питания топливом входят узлы, размещенные вне двигателя (на раме или в корпусе машины), и на двигателе. К первым относятся топливные баки бачок 7 для сбора топлива, предпусковой топливоподкачивающий насос 10, топливораспределительный кран 77, топливопроводы низкого давления и некоторые другие узлы. Ко вторым в первую очередь относятся основной топливоподкачивающий насос 8, топливный насос высокого давления (ТНВД) 5, форсунки 4 и топливопроводы высокого давления.

При работе двигателя топливо из топливных баков забирается основным топливоподкачивающим насосом и под давлением 0,05…0,1 МПа подается к ТНВД. По пути из баков к насосу топливо проходит через топливораспределительный кран, предпусковой топливоподкачивающий насос и фильтр 9 грубой очистки. Если на ТС установлен только один топливный бак или несколько баков, сообщающихся друг с другом, то топливораспределительный кран отсутствует. Перед поступлением в ТНВД из насоса топливо очищается от мельчайших примесей в фильтре 3 тонкой очистки. Нагнетательные секции ТНВД, приводимого в действие от коленчатого вала двигателя, в определенные моменты согласно рабочему циклу и порядку работы двигателя подают топливо под высоким давлением (до 50 МПа и более) в необходимом количестве к форсункам. Через форсунки, ввернутые в головку блока цилиндров, топливо впрыскивается в камеры сгорания в те моменты, когда в цилиндрах завершается такт сжатия.

Рис. Схема системы питания топливом мощного дизеля:1 — топливные баки; 2 — кран для выпуска воздуха; 3 — фильтр тонкой очистки; 4 — форсунки; 5 ТНВД; 6 — двигатель; 7 — бачок для сбора топлива; 8 — основной топливоподкачивающий насос; 9 — фильтр грубой очистки; 10 — предпусковой топливоподкачивающий насос; 11 — топливораспределительный кран; топливные трубопроводы обозначены сплошной линией; трубопроводы для удаления воздуха из системы обозначены пунктиром

Перед пуском двигателя заполнение системы топливом и подача его к ТНВД осуществляются с помощью предпускового топливоподкачивающего насоса. После пуска этот насос не функционирует.

Если в ТНВД и трубопроводы высокого давления, соединяющие его с форсунками, попадает воздух, то подача топлива в цилиндры нарушается. Следовательно, нарушается и нормальный режим работы двигателя. С целью предотвращения попадания воздуха в ТНВД на пути топлива к нему помещают воздухоотстойник, расположенный в самой высокой точке системы. Обычно воздухоотстойник размещают в крышке фильтра тонкой очистки. Перед пуском двигателя в случае необходимости скопившийся в воздухоотстойнике воздух отводят в воздушные полости топливных баков 1 через кран (клапан) 2 для выпуска воздуха. Для этого при неработающем двигателе открывают кран (клапан) и с помощью предпускового насоса прокачивают систему. В этом случае топливо вытесняет воздух из воздухоотстойника в воздушную полость топливного бака через топливораспределительный кран (как показано на рисунке) или напрямую.

Топливный бак

Топливо, просочившееся в форсунках между иглой и распылителем, отводится по сливным трубопроводам в специальный бачок 7 или в какой-либо основной топливный бак.

Топливные баки служат для хранения топлива. Они могут иметь различную конфигурацию и вместимость в зависимости от конструкции конкретного ТС. Общая вместимость топливных баков определяется запасом хода машины (обычно не менее 500 км). Чаще всего баки изготавливает из листовой стали или высокопрочного пластика, стойкого к воздействию химически активного топлива. Для предотвращения коррозии внутренние поверхности стальных баков покрывают бакелитовым лаком, оцинковывают или лудят. С целью увеличения жесткости баков на их стенках иногда выштамповывают желоба, а внутри устанавливают несплошные перегородки, которые к тому же уменьшают площадь свободной поверхности топлива и ослабляют его колебанияbqвремя движения ТС.

Наливные горловины топливных баков обычно снабжают сетчатыми фильтрами. В нижней части баков размещают отстойники. Если бак имеет значительную вместимость, то слив топлива осуществляется через отверстие с пробкой и шариковым клапаном, расположенное выше отстойника. В этом случае используется специальный ключ-трубка со шлангом. Воздушное пространство баков соединяется с атмосферой через дренажные трубки или другие специальные устройства, которые должны исключать возможность попадания огня во внутреннюю полость бака и вытекания топлива при резких толчках ТС, а также (по возможности) обеспечивать очистку воздуха, поступающего в баки. Для замера количества топлива в баках раньше применялись измерительные стержни. В настоящее время для этой цели чаще всего используются электрические датчики поплавкового типа, посылающие электрический сигнал, пропорциональный уровню топлива, к соответствующему указателю на приборной панели ТС.

Топливоподкачивающий насос

Основной топливоподкачавающий насос обеспечивает бесперебойную подачу топлива из баков к ТНВД при работающем двигателе. Он обычно приводится в действие от коленчатого или распределительного вала двигателя. Может применяться и автономный электродвигатель, питаемый от генератора ТС. Использование электропривода обеспечивает равномерную подачу топлива независимо от частоты вращения коленчатого вала и возможность аварийного отключения всей системы. Существуют различные конструкции топливоподкачивающих насосов. Они могут быть:

- шестеренными

- плунжерными (поршневыми)

- коловратными (пластинчатого типа)

Как правило, применяются плунжерные и коловратное насосы.

Плунжерный топливоподкачивающий насос

Плунжерный топливоподкачивающий насос состоит из корпуса 5, плунжера 7 с пружиной 6, толкателя 10 с роликом 77, пружиной 9 и штоком 8, а также клапанов — впускного 4 и нагнетательного 1 с пружинами. Толкатель с плунжером могут перемещаться вверх-вниз. Перемещение вверх происходит при повороте эксцентрика 72, изготовленного как одно целое с кулачковым валом ТНВД; перемещение вниз обеспечивают пружины 6 и 9.

При сбегании выступа эксцентрика с ролика толкателя плунжер под действием пружины б перемещается вниз, вытесняя топливо, находящееся под ним, в нагнетательную магистраль насоса. В это время нагнетательный клапан закрыт, а впускной под действием разрежения над плунжером открыт, и топливо поступает из впускной магистрали в надплунжерную полость. При движении толкателя и плунжера вверх впускной клапан закрывается под действием давления топлива, а нагнетательный, наоборот, открывается, и топливо из надплунжерной полости поступает в нижнюю камеру под плунжером. Таким образом, нагнетание топлива происходит только при движении плунжера вниз.

Если подачу топлива в цилиндры двигателя уменьшают, в выпускном трубопроводе насоса, а значит, и в полости под плунжером давление возрастает. В этом случае плунжер не может опуститься вниз даже под действием пружины 6, и толкатель со штоком перемещается вхолостую. По мере расходования топлива давление в нагнетательной полости понижается, и плунжер под действием пружины 6 опять начинает перемещаться вниз, обеспечивая подачу топлива.

Рис. Схема плунжерного топливоподкачиваюгцего насоса:1 — нагнетательный клапан; 2 — корпус насоса ручной подкачки топлива; 3 — поршень насоса ручной подкачки топлива; 4 — впускной клапан; 5 — корпус топливоподкачивающего насоса; 6, 9 — пружины; 7 — плунжер; 8 — шток; 10 — толкатель; 11 — ролик; 12 — эксцентрик кулачкового вала

Рис. Схема коловратного топливоподкачивающего насоса:1 — пружина редукционного клапана; 2 — редукционный клапан; 3 — перепускной клапан; 4 — пружина перепускного клапана; 5 — плавающий палец; 6 — пластина; 7 — ротор; 8 — направляющий стакан; А—В — камеры насоса

Плунжерный топливоподкачивающий насос обычно совмещен с насосом 2 ручной подкачки топлива. Данный насос устанавливается на входе в основной топливоподкачивающий насос и приводится в действие вручную за счет перемещения поршня 3 со штоком. При движении поршня вверх под ним образуется разрежение, открывается впускной клапан, и топливо заполняет подплунжерное пространство. При перемещении поршня вниз впускной клапан закрывается, а нагнетательный открывается, позволяя топливу пройти далее по топливной магистрали.

Коловратный топливоподкачивающий насос

В мощных быстроходных дизелях применяются в основном коловратные топливоподкачивающие насосы. Ротор 7 насоса приводится во вращение от коленчатого вала двигателя. В роторе имеются прорези, в которые вставлены пластины 6. Одним (наружным) концом пластины скользят по внутренней поверхности направляющего стакана 8, а другим (внутренним) — по окружности плавающего пальца 5, расположенного эксцентрически относительно оси ротора. При этом они то выдвигаются из ротора, то вдвигаются в него. Ротор и пластины делят внутреннюю полость направляющего стакана на камеры А, Б и В, объемы которых при вращении ротора непрерывно меняются. Объем камеры А увеличивается, поэтому в ней создается разрежение, под действием которого топливо засасывается из впускной магистрали. Объем камеры В уменьшается, давление в ней повышается, и топливо вытесняется в нагнетательную полость насоса. Топливо, находящееся в камере Б, переходит от входного отверстия стакана к выходному. При повышении давления в нагнетательной полости до определенного уровня открывается редукционный клапан 2, преодолевая усилие пружины 7, и излишек топлива перепускается обратно во впускную полость насоса. Поэтому в нагнетательной полости и выпускном трубопроводе поддерживается постоянное давление. Перед пуском, когда двигатель и, следовательно, основной топливоподкачивающий насос не работают, топливо через него может прокачиваться предпусковым топливоподкачивающим насосом. В этом случае открывается перепускной клапан 3, преодолевая усилие пружины 4. В закрытом положении тарелка этого клапана перекрывает отверстия в тарелке редукционного клапана.

Предпусковой топливоподкачивающий насос

Перед пуском двигателя заполнение системы топливом и подача его к ТНВД осуществляются с помощью предпускового топливоподкачивающего насоса 70. Ранее были широко распространены насосы плунжерного и диафрагменного (мембранного) типов с ручным приводом. Однако в настоящее время все чаще применяются центробежные крыльчатые насосы с приводом от электродвигателя, питаемого электрической энергией аккумуляторной батареи. Они обеспечивают более быструю прокачку топлива, не требуют затрат мускульной энергии механика-водителя и могут использоваться в качестве аварийных при отказе основного топливоподкачивающего насоса.

Фильтры грубой и тонкой очистки топлива

Очистка топлива от механических примесей и воды происходит в фильтрах грубой 9 и тонкой 3 очистки. Фильтр грубой очистки, устанавливаемый перед основным топливоподкачивающим насосом 8, задерживает частицы размерами 20… 50 мкм, на долю которых приходится 80…90 % массы всех примесей. Фильтр тонкой очистки, помещаемый между основным топливоподкачивающим насосом и ТНВД, задерживает примеси размерами 2…20 мкм.

В настоящее время в силовых установках с дизелями применяют следующие типы фильтров грубой очистки:

- сетчатые

- ленточно-щелевые

- пластинчато-щелевые

У сетчатых фильтров фильтрующим элементом является металлическая сетка. Из нее можно образовывать концентрические цилиндры, через стенки которых продавливается топливо, или дискообразные секции, нанизанные на центральную трубу с отверстиями в стенке, соединенную с выходным трубопроводом.

В ленточно-щелевом фильтре фильтрующим элементом служит гофрированный стакан с намотанной на него профильной лентой. Через щели между витками ленты, образованными за счет ее выступов, топливо из пространства, окружающего фильтрующий элемент, попадает во впадины между гофрированным стаканом и лентой, а затем — в полость между дном и крышкой стакана, откуда удаляется через выпускной трубопровод.

Фильтрующий элемент пластинчато-щелевого фильтра представляет собой полый цилиндр, составленный из одинаковых тонких кольцевых дисков с отгибными выступами. За счет этих выступов между дисками образуются зазоры. Топливо поступает к наружным и внутренним поверхностям цилиндра и, проходя через щели между дисками, очищается. Очищенное топливо через торцевые отверстия в дисках направляется в верхнюю часть фильтра к выходному отверстию.

Очень часто фильтр грубой очистки совмещают с отстойником для воды, находящейся в дизельном топливе. В этом случае необходимо периодически отворачивать пробку отстойника для удаления из него скопившейся воды.

В фильтрах тонкой очистки в качестве фильтрующих элементов обычно используют картонные элементы типа «многолучевая звезда» или пакеты из картонных и фетровых дисков. Реже применяют каркасы с адсорбирующей механические примеси набивкой (например, минеральной ватой), каркасы с тканевой или нитчатой обмоткой и др.

В процессе эксплуатации ТС топливные фильтры загрязняются, что приводит к увеличению их сопротивления. Чтобы подача топлива к ТНВД не прекратилась, необходимо фильтр грубой очистки периодически промывать, а фильтрующий элемент фильтра тонкой очистки заменять новым.

ТНВД. Устройство и принцип работы

Топливный насос высокого давления 5 предназначен для точного дозирования топлива и его подачи в форсунки 4 под необходимым давлением и в определенный момент. В рядных двигателях такой насос помещают сбоку от двигателя, на верхней половине его картера. У V-образных двигателей его устанавливают в развале цилиндров. Существует множество типов ТНВД. В частности, на дизели сравнительно небольшой мощности, предназначенные для легковых автомобилей, как правило, устанавливают ТНВД распределительного типа с одним нагнетающим плунжером-распределителем. Однако мощные многоцилиндровые дизели чаще всего оборудованы многоплунжерными насосами. Пример такого ТНВД для шестицилиндрового V-образного дизеля представлен на рисунке.

Насос состоит из корпуса 5 с крышками, шести насосных секций, механизма привода насосных секций и механизма поворота плунжеров. Каждая насосная секция включает в себя плунжер 8, возвратную пружину 11 с опорными шайбами, нагнетательный клапан 3 с седлом, пружиной и упором, а также штуцер 2 и другие вспомогательные направляющие и крепежные детали. Механизм привода насосных секций состоит из кулачкового вала 7 и роликовых толкателей 6 с регулировочными болтами. В механизм поворота плунжеров входят поворотные втулки 10 с зубчатыми венцами и зубчатая рейка 9 с втулками и ограничительным винтом. Вдоль секций в корпусе насоса высверлены два продольных канала 1 и 4, соединенных друг с другом поперечными каналами. Каждый плунжер очень точно подогнан к своей гильзе, что обеспечивает достижение высокого давления с наименьшей утечкой топлива через зазоры.

Рис. Топливный насос высокого давления:1, 4 — продольные каналы; 2 — штуцер; 3 — нагнетательный клапан; 5 — корпус насоса; 6 — роликовый толкатель; 7 — кулачковый вал; 8 — плунжер; 9 — зубчатая рейка; 10 — поворотная втулка; 11 — возвратная пружина

Насос работает следующим образом. Кулачковый вал приводится во вращение от коленчатого вала двигателя с помощью зубчатой передачи (угловая скорость кулачкового вала в 2 раза меньше скорости коленчатого). Вращаясь, кулачковый вал перемещает своими кулачками роликовые толкатели 6, которые поднимают плунжеры вверх.

Обратный ход толкателей и плунжеров обеспечивается возвратными пружинами. К каналу 4 подводится топливо от топливоподкачивающего насоса, предварительно очищенное в фильтре тонкой очистки.

Когда плунжер находится в нижнем положении, топливо из канала 4 попадает в образовавшуюся надплунжерную полость. При движении плунжера вверх входное отверстие закрывается, и топливо под большим давлением проходит через нагнетательный клапан, штуцер и топливопровод высокого давления к форсунке.

Нагнетание топлива происходит до тех пор, пока надплунжерная полость не соединится со сливным каналом 1 с помощью осевых, радиальных и винтовых проточек в плунжере. При постоянном ходе плунжера, определяемом высотой выступа кулачка, количество подаваемого к форсунке топлива регулируется поворотом плунжера с помощью зубчатой рейки и поворотной втулки с зубчатым венцом. Винтовая проточка в плунжере выполнена так, что по мере его поворота изменяется расстояние от края перепускного отверстия, связанного с каналом 7, до края отсечной кромки винтовой проточки. При этом длина рабочего хода плунжера, во время которого происходит нагнетание топлива, также изменяется.

Для того чтобы топливо, подаваемое в цилиндры, успевало своевременно сгорать, и двигатель развивал наибольшую мощность, необходимо при росте частоты вращения коленчатого вала несколько увеличивать угол опережения впрыскивания топлива.

Регулирование этого угла у насосов с механическим управлением обеспечивается специальной центробежной муфтой, которая устанавливается в корпусе ТНВД и пропорционально частоте вращения коленчатого вала смещает на некоторый угол кулачковый вал насоса в направлении его вращения.

Механизм всережимного регулятора

С ТНВД соединен механизм всережимного регулятора. Он автоматически поддерживает заданную водителем частоту вращения коленчатого вала, устанавливает минимальную частоту на холостом ходу, а также ограничивает максимальную частоту. Механизм регулятора представляет собой систему тяг, пружин и упоров, связанных с зубчатой рейкой ТНВД, перемещение которых зависит от частоты вращения кулачкового вала.

Форсунка

Форсунка служит для подачи топлива в цилиндр двигателя под высоким давлением в мелкораспыленном виде.

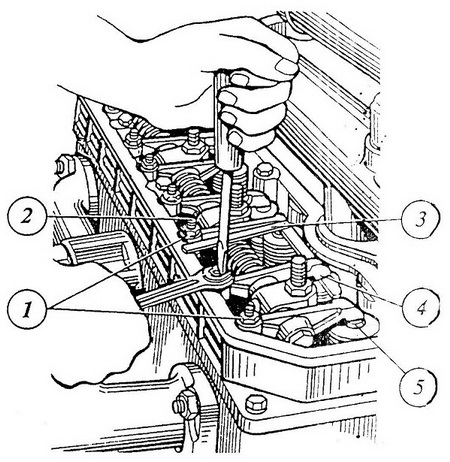

Типичная форсунка включает в себя корпус 5 с распылителем 3, направляющим штифтом 4 и накидной гайкой 2, иглу 1 распылителя со штоком б, пружину 7 с опорной шайбой, регулировочным винтом 9 и втулкой 8, колпачковую гайку 10 и топливоприемный штуцер 12 с сетчатым фильтром 11. Распылитель и игла должны быть очень точно подогнаны друг к другу. В верхней части распылителя имеются один кольцевой и несколько (чаще всего три) вертикальных топливных канала, а в нижней части — центральные входной и выходной каналы с распыляющими отверстиями. Диаметр этих отверстий составляет 0,2…0,4 мм. Игла своим нижним конусным концом закрывает выходной канал. Распылитель плотно прикрепляется к корпусу-форсунки с помощью накидной гайки. Топливный канал корпуса соединяется с кольцевым каналом распылителя через его вертикальные каналы. Правильное положение распылителя относительно корпуса обеспечивает направляющий штифт.

Рис. Форсунка:1 — игла распылителя; 2 — накидная гайка; 3 — распылитель; 4 — направляющий штифт; 5 — корпус форсунки; 6 — шток; 7 — пружина; 8 — втулка; 9 — регулировочный винт; 10 — колпачковая гайка; 11 — сетчатый фильтр; 12 — топливоприемный штуцер

Топливо, подаваемое к форсунке по топливоприемному штуцеру, проходит через сетчатый фильтр и по топливным каналам корпуса в верхней части распылителя поступает в его кольцевую полость. По достижении необходимого давления в этой полости, действующего кроме прочего на конический поясок иглы, она поднимается вверх, преодолевая сопротивление пружины. В это время открывается выходной канал, и топливо через него и распыливающие отверстия поступает в камеру сгорания цилиндра двигателя.

После прекращения подачи топлива насосной секцией ТНВД и падения давления игла снова садится в свое седло, прекращая впрыскивание топлива. Просочившееся через неплотности топливо поступает в верхнюю часть форсунки и через отверстия в винте 9 и гайке 10 по специальному трубопроводу сливается в бачок 7 для сбора топлива.

Аккумуляторная система питания топливом

Современные жесткие требования к уровню выбросов вредных веществ двигателями внутреннего сгорания вынудили конструкторов дизелей искать новые решения в области топливной аппаратуры для них. Дело в том, что даже самые совершенные ТНВД не могут обеспечить такого давления топлива, при котором оно распылялось бы настолько мелко, что могло бы полностью сгореть в камере сгорания.

Неполное сгорание приводит к большему расходу топлива, а самое главное — к повышению в отработавших газах концентрации вредных веществ, в частности сажи. В связи с этим в настоящее время для дизелей с непосредственным впрыском все чаще применяется так называемая аккумуляторная система питания топливом.

Основное отличие такой системы от «классической» заключается в наличии общей топливной рампы (аккумулятора давления), в которой во время работы двигателя создается очень высокое давление.

Топливная рампа соединена трубопроводами высокого давления с электронно-управляемыми топливными форсунками, иглы которых перемещаются с помощью электромагнитов по сигналам от компьютера (электронного блока) управления двигателем. Такая система питания топливом позволяет оптимизировать работу двигателя практически по всем параметрам.

Видео: Система питания дизеля

ustroistvo-avtomobilya.ru

Схема топливной системы двигателя от А до Я. Схема топливной системы дизеля и бензинового двигателя

Топливная система – это неотъемлемый элемент любого современного автомобиля. Именно она обеспечивает появление горючего в цилиндрах двигателя. Поэтому топливная считается одной из главных составляющих всей конструкции машины. В сегодняшней статье будет рассмотрена схема работы топливной системы, ее устройство и функции.

Назначение

Главная функция данного узла заключается в снабжении двигателя внутреннего сгорания определенным количеством горючего. Предварительно перед этим оно проходит несколько стадий очистки и подается в цилиндр под давлением.

Устройство узла

Как ни странно, но схема топливной системы дизеля очень схожа с бензиновыми аналогами. Единственное их различие заключается в системе впрыска. Но об этом немного позже, а пока давайте рассмотрим конструкцию данного узла.

Итак, схема топливной системы предполагает наличие следующих конструктивных элементов:

- Бензобак. Данный элемент может быть изготовлен из тонколистовой стали либо из очень плотного полипропилена. На легковых автомобилях и внедорожниках бензобак устанавливается на днище. На грузовых машинах, в частности седельных тягачах, он крепится на специальных опорах между задней и передней осью (с левой или с правой стороны). В топливном баке есть клапан, предотвращающий вытекание горючего при опрокидывании транспортного средства.

Крышка заливной горловины. Данная деталь имеет особую резьбу, которая дает возможность впуска воздуха при ее откручивании. А для того чтобы водителю удобно было открутить крышку, на ней предусмотрен специальный храповый механизм. Также в данном элементе имеется предохранительный клапан, который при попадании автомобиля в ДТП сбрасывает давление внутри бака. Кстати, на современных машинах со стандартом выхлопов «Евро-2» и более попадание паров топлива в атмосферу не допускается. Поэтому для их улавливания в системе монтируется специальный угольный адсорбер.

Крышка заливной горловины. Данная деталь имеет особую резьбу, которая дает возможность впуска воздуха при ее откручивании. А для того чтобы водителю удобно было открутить крышку, на ней предусмотрен специальный храповый механизм. Также в данном элементе имеется предохранительный клапан, который при попадании автомобиля в ДТП сбрасывает давление внутри бака. Кстати, на современных машинах со стандартом выхлопов «Евро-2» и более попадание паров топлива в атмосферу не допускается. Поэтому для их улавливания в системе монтируется специальный угольный адсорбер.- Топливный насос. Данный элемент имеет электрический привод и располагается внутри бака. Управление насосом осуществляет электронный блок управления. В действие деталь приводится при помощи специального реле. Когда водитель включает зажигание, он работает некоторое время (не более 4-5 секунд), тем самым обеспечивая нужное давление в системе для запуска двигателя. Также стоит отметить, что насос охлаждается бензином. Поэтому работа при пустом баке может вывести его из строя.

- Топливный фильтр. Зачастую автомобиль снабжается двумя типами данных элементов. Это механизм тонкой и грубой очистки горючего. Сетчатый фильтр монтируется на корпусе топливного насоса. Суть его работы состоит в задержании загрязнений, которые могут попасть в двигатель и образовать лишний нагар. Также исправный фильтр значительно повышает срок эксплуатации насоса, предотвращая его частое загрязнение. Механизм тонкой очистки располагается на днище кузова, перед задней подвеской автомобиля. Данный тип фильтра имеет в своей основе бумажный элемент, который способен задержать мелкие частицы грязи, смол и отложений, которые могут повредить собой топливную систему.

Датчик уровня горючего

Располагается он на модуле насоса. По своей конструкции датчик уровня топлива представляет небольшую систему, состоящую из поплавка и механизма переменного сопротивления с нейлоновым контактом. В зависимости от количества содержимого в баке топлива, сопротивление элемента меняется, что фиксирует стрелка на панели приборов в салоне.  Следует отметить, что датчик бензина не подвергается негативному воздействию некачественных топливных присадок и не ломается при частых перепадах температур и давлении внутри бака.

Следует отметить, что датчик бензина не подвергается негативному воздействию некачественных топливных присадок и не ломается при частых перепадах температур и давлении внутри бака.

Рампа

Данный элемент состоит из четырех форсунок, для каждой из которых предусмотрен свой штуцер. Рампа устанавливается на впускном коллекторе и выполняет функцию подачи топлива в каждый цилиндр.

Форсунки

Эта деталь представляет для автомобиля особую важность, так как именно от ее состояния зависит качество сгорания топливно-воздушной смеси, расход и мощность транспортного средства. Форсунка представляет собой небольшой механизм с электромагнитным клапаном. Последний управляется при помощи ЭБУ. Когда блок управления подает команду на подачу питания к обмотке форсунки, закрытый шариковый клапан открывается, и горючее проходит через пластину в распылители форсунки. Кстати, на пластине имеются отверстия, используемые для регулировки расхода топлива. Горючее впрыскивается форсункой в канал нескольких впускных клапанов. Вследствие этого оно испаряется до поступления в камеру сгорания двигателя.

Типы систем подачи горючего

На сегодняшний день принято различать несколько типов топливных систем, которые используются на дизельных и на бензиновых двигателях. В частности, система подачи топлива бензиновых ДВС делится еще на два типа и может быть карбюраторной либо инжекторной. Оба вида имеют свои отличия в конструкции и принципе работы.

Особенности карбюратора

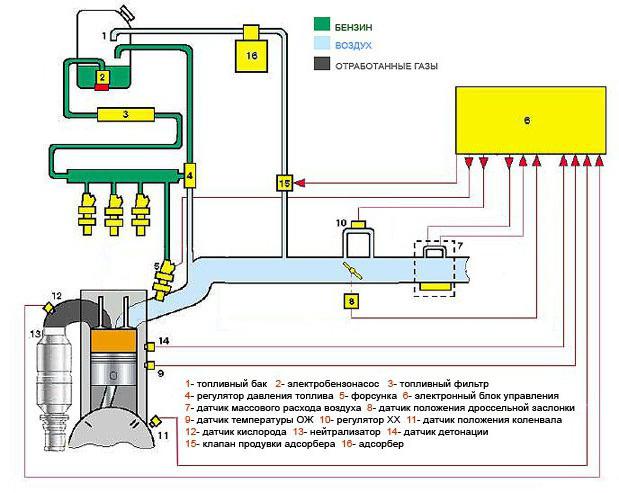

Главное отличие данной топливной системы от инжектора заключается в наличии особого смесеобразователя. Имя ему – карбюратор. Именно в нем происходит приготовление топливно-воздушной смеси. Устанавливается карбюратор на впускном коллекторе. К нему подводится горючее, которое распыляется в дальнейшем при помощи жиклеров и смешивается с воздухом. Готовая смесь подается в коллектор через дроссельную заслонку. Положение последней зависит от уровня нагрузки двигателя и частоты его оборотов. Кстати, схема топливной системы бензинового двигателя представлена на фото ниже:

Как видите, в процессе приготовления и сгорания топливной смеси задействуется очень много электронных датчиков. Особую важность для автомобиля представляет датчик положения дроссельной заслонки и оборотов коленчатого вала.

Отметим также, что схема топливной системы (УАЗ «Буханки» в том числе) карбюраторного типа отличается малым уровнем давления, которое образуется при закачке горючего. Сама же подача бензина в цилиндры двигателя производится самотеком, то есть при понижении давления в камере сгорания при переходе поршня в НМТ.

Особенности инжектора

Схема топливной системы («Мерседес е200» в том числе) инжекторного типа имеет принципиальное отличие от карбюраторного аналога:

- Во-первых, топливо из бака в ней подается на рампу, к которой подсоединены форсунки-распылители.

- Во-вторых, воздух в камеру сгорания двигателя подается через специальный дроссельный узел.

- В-третьих, уровень давления, создаваемый насосом в системе, в разы больше того, который создает карбюраторный механизм. Это явление объясняется необходимостью обеспечения быстрого впрыска горючего форсункой в камеру сгорания.

Но не только этим отличается от карбюратора инжекторная топливная система. «Шевроле Нива» (схема его топливной указана на фото ниже), как и другие современные авто, имеет в своем распоряжении так называемые «электронные мозги», то бишь ЭБУ. Последний отвечает за сбор и обработку информации со всех существующих датчиков в автомобиле.

Так вот, ЭБУ также управляет впрыском бензина. В зависимости от режима работы электроника самостоятельно определяет, какую именно смесь нужно подать в цилиндр – бедную или обогащенную. Но не только этим отличается схема топливной системы («Форд Транзит» CDi в том числе) инжекторного типа. Она может иметь разное количество распылителей. Об этом мы расскажем в следующем разделе.

Схема впрыска топлива на инжекторных автомобилях

На сегодняшний момент существует два типа инжекторных систем:

- Моновпрысковые.

- С распределенным впрыском.

В первом случае подача топлива на все цилиндры осуществляется при помощи одной форсунки. На данный момент моновпрысковые системы почти не используются на современных автомобилях, чего не скажешь про автомобили с распределенным впрыском. Особенность таких инжекторов состоит в том, что для каждого цилиндра установлена своя, индивидуальная форсунка. Такая схема установки весьма надежная, а потому ее используют все современные автопроизводители.

Как работает инжектор?

Принцип работы данной системы очень прост. Топливо из бака под действием насоса подается на рампу (в ней горючее всегда находится под высоким давлением). Далее оно идет на форсунки, через которые осуществляется распыл в камеру сгорания. Стоит отметить, что впрыск происходит не постоянно, а в определенные промежутки времени. Одновременно с подачей горючего в систему поступает воздух. После того как произошло смесеобразование горючего в определенной пропорции, оно поступает в камеру сгорания. Процесс приготовления смеси на инжекторах в несколько раз быстрее, чем на карбюраторных системах. Также отметим, что работу форсунок-распылителей контролирует целый ряд дополнительных датчиков. Только по их сигналу электронный блок дает команду на впрыск топлива. Как видите, схема топливной системы инжекторного типа отличается от карбюраторной. Прежде всего, в ней имеются отдельные форсунки, которые занимаются впрыском горючего в камеру сгорания. Ну а дальше, как и в карбюраторных авто, свеча возбуждает искру и осуществляется цикл сгорания топлива, который потом превращается в рабочий ход поршня.

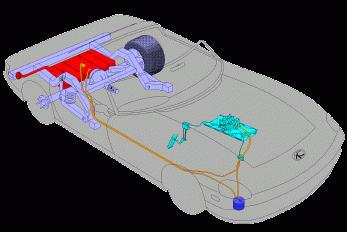

Схема топливной системы дизеля

Система подачи топлива дизельного двигателя имеет свои особенности. Во-первых, подача горючего в камеру сгорания осуществляется форсункой под колоссальным давлением. Собственно, за счет этого и происходит воспламенение смеси в цилиндрах. На инжекторных же двигателях смесь загорается при помощи искры, создаваемой свечой зажигания. Во-вторых, давление внутри системы образует ТНВД (топливный насос высокого давления).

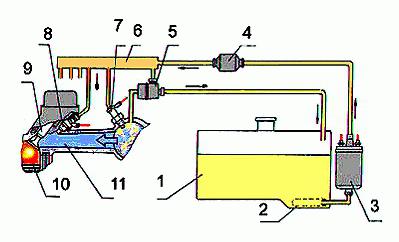

То есть схема топливной системы (МАЗов и КамАЗов в том числе) такова, что для впрыска используются сразу два наоса. Один из них низкого давления, второй – высокого. Первый (его также называют подкачивающим) осуществляет подачу горючего из бака, а второй непосредственно занимается подачей топлива в форсунки.

Ниже представлена схема топливной системы (КамАЗ 5320):

Как видите, здесь используется гораздо больше элементов, чем на карбюраторных авто. Кстати, на некоторых модификациях КамАЗовских двигателей дополнительно устанавливают турбокомпрессор. Последний выполняет функцию снижения уровня токсичности отработавших газов и при этом повышает суммарную мощность ДВС. Такая схема топливной системы (КамАЗ 5320-5410) позволяет нагнетать горючее под более высоким давлением. При этом суммарный расход топлива остается на прежнем уровне.

Алгоритм работы

Принцип работы дизельных систем имеет много сложностей, в отличие от инжектора. Схема топливной системы («Форд Транзит» TDI) такова, что горючее при помощи подкачивающего насоса проходит через фильтр тонкой очистки и подается на ТНВД. Там оно под высоким давлением поступает в форсунки, расположенные в головке цилиндров. В нужный момент механизм открывается, и после этого происходит распыл горючей смеси в камере, в которую через отдельный клапан подводится очищенный предварительно воздух. Лишняя часть солярки от насоса высокого давления и форсунок возвращается назад в бак (но уже не через фильтр, а по отдельным каналам - трубкам отлива). Таким образом, схема топливной системы дизельного двигателя более сложна и требует более высокой точности при приготовлении горючей смеси. Соответственно, затраты на обслуживание таких двигателей выше, чем на ремонт инжекторных.

Заключение

Итак, мы выяснили, как выглядит схема топливной системы дизельного двигателя и бензинового. Как видите, устройство данных узлов практически не отличается друг от друга, за исключением типа топливных насосов. Однако вне зависимости от того, какова схема топливной системы, момент приготовления горючей смеси у современных автомобилей очень малый. Поэтому все механизмы должны работать максимально надежно и слаженно, ведь малейший сбой в их функционале может привести к неравномерному сгоранию топлива и неисправной работе ДВС.

fb.ru

423800, Набережные Челны , база Партнер Плюс, тел. 8 800 100-58-94 (звонок бесплатный)