|

||||

|

|

звонок бесплатный

Наши сотрудники:

[email protected]

Екатерина - специалист по продаже а/м КАМАЗ

[email protected]

[email protected]

Техника в наличии

Тягач КАМАЗ 44108-6030-24

2014г, 6х6, Евро3, дв.КАМАЗ 300 л.с., КПП ZF9, бак 210л+350л, МКБ,МОБ,рестайлинг.

цена 2 220 000 руб.,

КАМАЗ 4308-6063-28(R4)

4х2,дв. Cummins ISB6.7e4 245л.с. (Е-4),КПП ZF6S1000, V кузова=39,7куб.м., спальное место, бак 210л, шк-пет,МКБ, ТНВД BOSCH, система нейтрализ. ОГ(AdBlue), тент, каркас, рестайлинг, внутр. размеры платформы 6112х2470х730 мм

цена 1 950 000 руб.,

Самосвал КАМАЗ 6520-057

2014г, 6х4,Евро3, дв.КАМАЗ 320 л.с., КПП ZF16, ТНВД ЯЗДА, бак 350л, г/п 20 тонн, V кузова =20 куб.м.,МКБ,МОБ, со спальным местом.

цена 2 700 000 руб.,

Самосвал 6522-027

2014, 6х6, дв.КАМАЗ 740.51,320 л.с., КПП ZF16,бак 350л, г/п 19 тонн,V кузова 12куб.м.,МКБ,МОБ,задняя разгрузка,обогрев платформы.

цена 3 190 000 руб.,

СУПЕР ЦЕНА

на АВТОМОБИЛИ КАМАЗ

| 43118-010-10 (дв.740.30-260 л.с.) | 2 220 000 |

| 43118-6033-24 (дв.740.55-300 л.с.) | 2 300 000 |

| 65117-029 (дв.740.30-260 л.с.) | 2 200 000 |

| 65117-6010-62 (дв.740.62-280 л.с.) | 2 350 000 |

| 44108 (дв.740.30-260 л.с.) | 2 160 000 |

| 44108-6030-24 (дв.740.55,рест.) | 2 200 000 |

| 65116-010-62 (дв.740.62-280 л.с.) | 1 880 000 |

| 6460 (дв.740.50-360 л.с.) | 2 180 000 |

| 45143-011-15 (дв.740.13-260л.с) | 2 180 000 |

| 65115 (дв.740.62-280 л.с.,рест.) | 2 190 000 |

| 65115 (дв.740.62-280 л.с.,3-х стор) | 2 295 000 |

| 6520 (дв.740.51-320 л.с.) | 2 610 000 |

| 6520 (дв.740.51-320 л.с.,сп.место) | 2 700 000 |

| 6522-027 (дв.740.51-320 л.с.,6х6) | 3 190 000 |

подробнее про услугу перегона можно прочесть здесь.

|

Нужны самосвалы? Обратите внимание на Ford-65513-02. |

КАМАЗы в лизинг

ООО «Старт Импэкс» имеет возможность поставки грузовой автотехники КАМАЗ, а так же спецтехники на шасси КАМАЗ в лизинг. Продажа грузовой техники по лизинговым схемам имеет определенные выгоды для покупателя грузовика. Рассрочка платежа, а так же то обстоятельство, что грузовики до полной выплаты лизинговых платежей находятся на балансе лизингодателя, и соответственно покупатель автомобиля не платит налогов на имущество. Мы готовы предложить любые модели бортовых автомобилей, тягачей и самосвалов по самым выгодным лизинговым схемам.Контактная информация.

г. Набережные Челны, Промкомзона-2, Автодорога №3, база «Партнер плюс».

тел/факс (8552) 388373.

Схема проезда

Система технического обслуживания тракторов. Техническое обслуживание тракторов

Техническое обслуживание тракторов.docx - Техническое обслуживание тракторов

Работы с подъемными устройствами. Поднимать трактор домкратом следует наровной горизонтальной площадке, предварительно подложив под движителиклиновидные колодки. Домкрат, применяемый для подъема, должен бытьисправным. Подставлять его нужно в местах, указанных заводомизготовителем, т.е. там, где краской на остове трактора написано «Дк». Если надо поднять домкратнад уровнем площадки, то под его опорную поверхность подложите деревянныеширокие отрезки досок, которые создадут устойчивость домкрату.Перед поднятием трактора заглушите двигатель и затяните стояночный тормоз.При поднятии домкратом колесного трактора с ломающейся рамойпредварительно заблокируйте горизонтальный шарнир рамы пальцем с чекой илиболтом сечением не менее 25 мм (см. рис. 3, б). После этого подставьте подтрактор специальные козлы. Нельзя в качестве подставок применять кирпичи,камни, детали машин и пр.Если поднята только одна часть трактора, например передняя, то под задниеколеса разместите упоры и подкладки, исключающие перекатывание трактора.Выполняя работу под трактором, тракторист предварительно должен убедиться втом, что на машине не лежат незакрепленные детали или инструмент, которые притолчках могут упасть и нанести повреждение.Работы с системой охлаждения. Проверяя уровень охлаждающей жидкости врадиаторе горячего двигателя, помните, что возможен выброс из заливнойгорловины струи перегретого пара (или воды), вызывающего сильные ожогикожных покровов и глаз человека. Поэтому открывать крышку радиатора следуеттолько защищенной рукой и стоять в это время с наветренной стороны,отвернувшись от радиатора.Работы с приборами электрооборудования. Выполняя работы с аккумуляторнойбатареей, помните, что серная кислота, входящая в состав электролита, припопадании на кожу вызывает сильный ожог. Для этого нужно немедленно промытьповрежденное место большим количеством воды или раствором питьевой соды.Особенно опасно попадание брызг кислоты в глаза.Переносить аккумуляторные батареи следует только с помощью разного родаприспособлений.Запрещается проверять степень заряженности батареи коротким замыканиемклемм проводников любого типа и пользоваться открытым огнем при проверкеуровня электролита.Инструмент и приспособления, применяемые при техническом обслуживании,должны быть исправными, чистыми и сухими.При работе с гаечными ключами используйте такие, на ручках которых нет сколов,заусенцев и тому подобных повреждений, вызывающих не только мозоли, но исдирание кожи с ладони.Применяйте ключи которые соответствуют размерамотвинчиваемых гаек, винтов и болтов. Ключи, не соответствующие размерам гаек,портят их грани. При отсутствии ключа нужного размера нельзя вставлять в егозев всякого рода подкладки для «подгонки» его по размеру гайки, а также нетех размеров,

znanio.ru

3.1.Ежесменное техническое обслуживание трактора (ето).

3.1.1. Очистить трактор от пыли и грязи.

3.1.2. Проверить уровень и, при необходимости, долить масло в картер дизеля, охлаждающую жидкость и радиатор.

Внимание! Залив охлаждающей жидкости в радиатор производится при неработающем дизеле во избежание ожогов.

3.1.3. Произвести смазку в соответствии с картой смазки (Рис.3-1) и таблицей смазки (таблица 3-1).

3.1.4. Проверить крепление наружных резьбовых соединений и, при необходимости, подтянуть их.

3.1.5 Устранить возможное подтекание масла, топлива и охлаждающей жидкости.

3.1.6 Проверить давление в шинах и, при необходимости, накачать шины.

3.1.7 Проверить осмотром исправность механизмов управления, электрооборудования и измирительно-контрольных приборов.

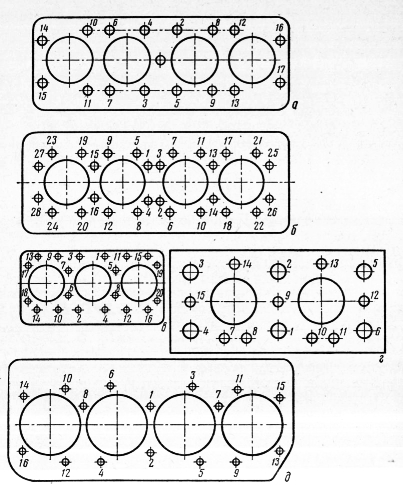

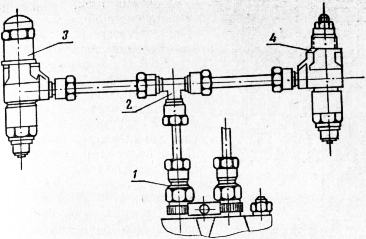

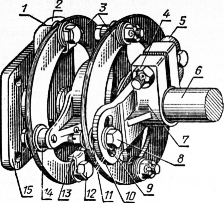

Рис.3-1.Карта смазки трактора: 1 картер двигателя; 2- коромысло; 3-шаровой палец поворотной тяги; 4-эксцентриковая втулка механизма рулевого управления; 5- коробка передач; 6- подъемник; 7- втулка валика педали муфты сцепления; 8-выжимный подшипник; 9-механизм рулевого управления; 10-передний подшипник муфты сцепления;11-подшипники передних колес; 12- втулка качания.

Таблица 3-1

Таблица смазки трактора

| № | Наименование точек смазки | Место точек смазки | Количество точек смазки | Смазочные материалы | Периодичность, Моточас | Примечание |

| 1 | Картер дизеля | Справа корпуса дизеля | 1 | Масло моторное | 10 | Проверка, дозаправка |

| 250 | Замена | |||||

| 2 | Коромысла впускных и выпускных клапанов дизеля | В камере коромысел дизеля | 1 | Масло моторное | 10 | Нагнетание |

| 3 | Коробка передач | Заправочная горловина на крышке дополнительной коробки передач | 1 | Масло трансмиссионное | 100 | Проверка, дозаправка |

| 500 | Очистка, замена | |||||

| 4 | Механизм подвески | Заправочная горловина корпуса механизма подвески | 1 | Масло моторное | 10 | Проверка, дозаправка |

| 500 | Очистка, замена | |||||

| 5 | Рулевое управление | Корпус рулевого управления | 1 | Солидол | 1000 | Замена |

| 6 | Подшипник выключения муфты сцепления | В левом смотровом окне корпуса распределителя | 1 | Солидол | 100 | Нагнетание |

| 500 | Очистка, нагнетание | |||||

| 7 | Передний подшипник муфты сцепления | В маховике вала муфты сцепления | 1 | Солидол | 500 | Очистка, нагнетание |

| 8 | Подшипник переднего колеса | Крышка ступицы переднего колеса | 2 | Солидол | 10 | Нагнетание до появления смазки из краев. |

| 9 | Втулка оси качания | Ось качания переднего вала 1 | 1 |

| ||

| 10 | Шаровой палец рычага поворота | Продольная и поперечная тяги | 4 | |||

| 11 | Втулка поворотной | Левый и правый шпиндели переднего вала | 2 | |||

| 12 | Втулка оси педали муфты сцепления | Ось педали | 1 | |||

| 13 | Эксцентриковая втулка рулевого управления | На корпусе рулевого управления | 1 |

3.2. Первое техническое обслуживание (то-1)

ТО-1 производится через 100 моточасов.

3.2.1 Промыть топливный бак и сетчатый элемент фильтра.

3.2.2. Промыть масляный фильтр и фиксирующие элементы топливного фильтра чистым керосином или дизельным топливом. Поврежденные бумажные элементы заменить.

3.2.3. Промыть воздухоочиститель и заменить масло.

3.2.4. Промыть масляный фильтр гидросистемы.

3.2.5. Промыть и отрегулировать зазоры между клапанами и коромыслами дизеля, сделать несколько нагнетаний на рабочие поверхности коромысел.

3.2.6. Проверить и, при необходимости, отрегулировать муфту сцепления дизеля.

3.2.7. Смазать подшипник выключения муфты сцепления, открыть правое смотровое окно корпуса дополнительной коробки передач сделать нагнетание на масленку.

Внимание!

Во избежание скольжения муфты нагнетание в подшипник выключения должно быть в норму.

studfiles.net

Техническое обслуживание гусеничных тракторов

Строительные машины и оборудование, справочник

Категория:

Гусеничные тракторы

Техническое обслуживание гусеничных тракторов

Техническое обслуживание гусеничных тракторовСистема технического обслуживания. В сельском хозяйстве нашей страны действует планово-предупредительная система технического обслуживания машинно-тракторного парка, обеспечивающая исправное состояние и нормальную работоспособность тракторов и сельскохозяйственных машин.

Эта система включает следующие элементы: эксплуатационную обкатку, ежесменное плановое и сезонное техническое обслуживание, технический осмотр, ремонт и хранение.

Эксплуатационная обкатка. Каждый новый или отремонтированный трактор перед началом его работы с полной нагрузкой нужно обкатать в эксплуатационных условиях. Обкатка — это работа трактора с постепенным увеличением нагрузки на крюке и скорости движения до максимальных (рекомендованных заводом). Во время обкатки трущиеся поверхности сопряженных деталей прирабатываются — сглаживаются неровности, остающиеся на поверхностях деталей после механической обработки.

Работа на новом или отремонтированном тракторе без обкатки с полной нагрузкой приводит к повышенному износу трущихся деталей, сокращает их долговечность, а иногда может вызвать аварию.

Обкатывают трактор сначала на холостом ходу, а затем под нагрузкой на хозяйственных работах.

Перед обкаткой и во время ее проводят ежесменное техническое обслуживание трактора. Завершается обкатка плановым техническим обслуживанием № 1, а для отдельных моделей тракторов несколькими дополнительными операциями, рекомендованными заводами-изготовителями.

Ниже приводится технология обкатки новых или капитально отремонтированных тракторов ДТ-75 и ДТ-75М.

I. Обкатка дизеля на холостом ходу в течение 10—15 мин. В этот период нужно тщательно прослушивать дизель и следить за работой контрольных приборов. При обнаружении показаний приборов, не соответствующих допустимым, при течи в наружных соединениях систем питания, смазки и охлаждения, чрезмерных стуках и шумах устанавливают причины неисправности и устраняют их.

II. Обкатка трактора на холостом ходу в течение 7 ч. Примерно по 30 мин на каждой передаче, в том числе на обеих передачах заднего хода и резервных. При этом периодически совершают плавные и крутые повороты вправо и влево. Таким же образом обкатывают трактор ДТ-75М, но только в течение 5 ч.

Рис. 1. Схема последовательности затяжки гаек шпилек крепления головки цилиндров дизелей:а — дизеля СМД-14; б — дизеля А-41; в — дизеля A-OIM; г — дизеля Д-108; д — дизелей Д-50Г и Д-240ЛГ.

После обкатки трактора под нагрузкой проводят техническое обслуживание № 1 и дополнительно выполняют следующие операции.

1. На прогретом дизеле затягивают гайки шпилек крепления головки цилиндров в последовательности, указанной на рисунке 1, а и б, с последующей регулировкой зазоров между торцами клапанов и бойками коромысел.

Заливные горловины баков, отверстия сапунов, выпускные трубы двигателей и другие отверстия, через которые могут попасть внутрь сборочных единиц и механизмов атмосферные осадки, плотно закрывают крышками или пробками-заглушками, или заклеивают специальной полиэтиленовой лентой.

Аккумуляторные батареи отключают. Электролит у них заливают до уровня нижнего торца заливной горловины; плотность электролита должна соответствовать норме, установленной для данного климатического района. Если трактор хранится свыше 30 дней, то аккумуляторную батарею снимают и сдают на склад. Капоты и двери кабин закрывают и пломбируют. Инструмент и приспособление, прилагаемые к трактору, сдают на склад.

При длительном хранении тракторов на открытых площадках двигатели должны быть законсервированы с помощью присадки АКОР-1.

Детали и сборочные единицы, требующие хранения в закрытом помещении снимают, нумеруют и сдают на склад. Гайки и болты, крепящие эти детали и сборочные единицы, устанавливают на свои места.

Открытые шарнирные и резьбовые соединения механизмов навески гидросистемы очищают и смазывают. Выступающие части штоков гидроцилиндров покрывают защитной смазкой, а поверхности шин и резиновых гибких шлангов гидросистем — светозащитным составом.

К длительному хранению в закрытых помещениях тракторы подготавливают так же, как и на открытых площадках, но на склады сдают только аккумуляторные батареи, которые предварительно подготавливают в соответствии с инструкцией по их эксплуатации.

Работы, связанные с подготовкой машин к хранению, проводят специализированные звенья или трактористы-машинисты под руководством мастера-наладчика или бригадира тракторной бригады и заведующего машинным двором. Последний или лицо его заменяющее принимает от трактористов-машинистов тракторы на хранение.

Постановка тракторов на хранение и снятие их с хранения сопровождаются оформлением приемо-сдаточных актов, в которых указывается инвентарный номер, техническое состояние и комплектность трактора. Допускается вместо приемо-сдаточных актов производить запись в специальном журнале.

Состояние тракторов проверяют при их хранении на открытых площадках и под навесами через каждые 30 дней, а при хранении в закрытых помещениях через 60 дней. После сильных ветров, дождей и снежных заносов проверку делают немедленно. Результаты проверок оформляют актами или производят запись в журнале.

При снятии тракторов с хранения их очищают от предохранительной смазки и пыли, удаляют герметизирующие крышки и пробки-заглушки. Детали и сборочные единицы, снятые для хранения в закрытых помещениях, устанавливают на место.

Ответственность за подготовку к хранению, хранение тракторов и за снятие их с хранения в подразделениях хозяйств несут лица, на которых эти работы возложены приказом директора или решением правления колхоза.

Для строительства машинных дворов разработаны типовые проекты «Росгипросельхозстроя» на 585, 385, 240, 120 и 70 машино-мест. В этих проектах предусмотрено несколько вариантов покрытий для площадок.

Читать далее: Организация технического обслуживания гусеничных тракторов

Категория: - Гусеничные тракторы

Главная → Справочник → Статьи → Форум

stroy-technics.ru

Система технического обслуживания тракторов | Я-ФЕРМЕР.RU

Трактор будет работать высокопроизводительно, экономично и бесперебойно, если его своевременно и технически правильно обслуживают и умело используют в хозяйстве. Все работы, связанные с техническим обслуживанием трактора, составляют единую систему, в которую входят: обкатка, технический уход, периодический технический осмотр, ремонт и хранение.

Трактор будет работать высокопроизводительно, экономично и бесперебойно, если его своевременно и технически правильно обслуживают и умело используют в хозяйстве. Все работы, связанные с техническим обслуживанием трактора, составляют единую систему, в которую входят: обкатка, технический уход, периодический технический осмотр, ремонт и хранение.

Обкатка нового или отремонтированного трактора производится для более быстрой и правильной приработки трущихся деталей и доведения их до состояния, при котором обеспечивается нормальная эксплуатация трактора. Обкатка удлиняет срок службы трактора. Обкатку проводят по специальной инструкции, в которой указаны порядок и продолжительность обкатки двигателя без нагрузки, трактора на холостом ходу и под нагрузкой на разных передачах с постепенным повышением тягового усилия на крюке (нагрузки).

Технический уход — основа всей системы технического обслуживания тракторов. Он состоит из определенных операций, выполнение которых обеспечивает исправное состояние и экономичную работу трактора, предупреждает преждевременный износ и поломку деталей и обеспечивает длительную работу механизмов и агрегатов.

Существуют такие виды технического ухода за тракторами:

ежесменный технический уход;

периодические технические уходы: № 1 — через 60, № 2 —через 240 и № 3 —через 960 моточасов. Чтобы легче контролировать своевременность проведения уходов, их периодичность устанавливается по количеству израсходованного трактором топлива. Например, для трактора ДТ-75 технические уходы должны проводиться после израсходования следующего количества топлива: № 1 —650 кг, № 2 — 2600 кг, № 3— 10 400 кг.

Сезонный технический уход — при переходе к зимней или летней эксплуатации трактора.

Периодический технический осмотр тракторов проводится 1—2 раза в год. Цель его проведения — проверить правильность эксплуатации машинно-тракторного парка хозяйства, определить техническое состояние тракторов и выявить возможность их дальнейшей эксплуатации или потребность в ремонте.

Ремонт заключается в устранении неисправностей и восстановлении работоспособности тракторов или их узлов, механизмов, приборов и агрегатов.

Хранение тракторов — важное звено в системе технического обслуживания, так как тракторы изнашиваются не только во время работы. Чтобы предупредить разрушение или повреждение деталей, приборов и агрегатов тракторов во время длительного хранения, тракторы устанавливают на специальных площадках. Порядок хранения предусмотрен Государственным стандартом. Соблюдение этого порядка обязательно для всех хозяйств.

Рассмотренная система технического обслуживания называется планово-предупредительной. Ее выполнение обязательно для всех механизаторов и других работников, эксплуатирующих тракторы. За небрежное использование и хранение тракторов виновные отвечают по закону.

Тракторы и самоходные шасси, не прошедшие очередного технического ухода, к работе не допускаются.

Содержание каждого вида технического ухода за тракторами различных марок в основе своей одинаково, но продолжительность ухода различна в зависимости от сложности и трудоемкости выполнения операций.

www.ya-fermer.ru

Сезонное техническое обслуживание трактора

Строительные машины и оборудование, справочник

Категория:

Работа на тракторе

Сезонное техническое обслуживание трактора

Сезонное техническое обслуживание трактораСезонное техническое обслуживание проводят два раза в год: при переходе к осенне-зимнему периоду эксплуатации трактора при температуре окружающего воздуха ниже 5°С и к весенне-летне-му — выше +5 °С. Это обслуживание следует приурочить к очередному плановому техническому. Выполните все операции для данного вида обслуживания и, кроме того, дополнительно следующие.

При переходе к эксплуатации в осенне-зимних условиях заправьте систему охлаждения жидкостью с низкой температурой замерзания (антифризом). Включите индивидуальный подогреватель и наденьте утеплительные чехлы.

Замените масло летних сортов зимними согласно таблице смазывания. При этом предварительно обязательно ознакомьтесь с рекомендациями завода-изготовителя (например, Липецкий тракторный завод рекомендует заменять летнее масло зимним в ступицах передних колес, трансмиссии и корпусе переднего ведущего моста только при температуре ниже —20 °С).

Отключите масляный радиатор от смазочной системы. Установите винт сезонной регулировки реле-регулятора в положение «3» — зима. Доведите плотность электролита в аккумуляторах до зимней нормы (в районах с резко континентальным климатом и с температурой до —40 °С). Дозаправьте систему питания дизельным зимним топливом и в дальнейшем используйте только зимнее топливо.

Установите винт сезонной регулировки реле-регулятора в положение «Л» — лето. Доведите плотность электролита в аккумуляторных батареях до летней нормы, соответствующей климатическим условиям данного района.

Слейте охлаждающую жидкость с низкой температурой замерзания и при необходимости удалите накипь, а затем залейте только «мягкую» или «умягченную» воду.

Дозаправьте систему питания двигателя дизельным топливом летнего сорта и в дальнейшем заливайте только летние сорта.

Зачистите и подкрасьте места, поврежденные коррозией, на кабине и облицовке трактора.

Читать далее: Дополнительные операции технического обслуживания трактора в особых условиях эксплуатации

Категория: - Работа на тракторе

Главная → Справочник → Статьи → Форум

stroy-technics.ru

Техническое обслуживание системы питания гусеничных тракторов

Строительные машины и оборудование, справочник

Категория:

Гусеничные тракторы

Техническое обслуживание системы питания гусеничных тракторов

Техническое обслуживание системы питания гусеничных тракторовВ системе питания дизеля находятся детали, изготовленные с особо высокой точностью. К ним относятся: плунжер — гильза, нагнетательный клапан — седло клапана, распылитель — игла распылителя. Чтобы уменьшить износ этих деталей, топливо должно быть тщательно очищено от всяких примесей.

В эксплуатации заправлять тракторы следует только закрытым способом. Дизельное топливо перед заправкой должно отстояться не менее 48 ч.

Износ деталей топливной аппаратуры дизеля в процессе эксплуатации приводит к увеличению зазора в сопряженных парах. Вследствие увеличения зазора, например, в паре плунжер — гильза повышается утечка топлива, снижается производительность насоса, уменьшается угол опережения впрыска топлива, увеличивается неравномерность подачи топлива отдельными секциями насоса. Все это приводит к тому, что возрастает часовой расход топлива, дизель неустойчиво работает, появляется дымный выпуск, снижается мощность дизеля и’повышается удельный расход топлива.

Недостаточная очистка воздуха, поступающего в цилиндры, вызывает ускоренный износ деталей гильзо-поршневой группы.

Как показывает опыт эксплуатации тракторов, простои и перерасход топлива вызываются главным образом неисправностями топливной аппаратуры, возникающими из-за несоблюдения правил технического обслуживания.

Поэтому необходимо систематически и качественно проводить уход за воздухоочистителем, топливными баками и фильтрами, топливным насосом и форсунками, периодически проверять работу топливной аппаратуры на дизеле и специальных стендах.

Уход за воздухоочистителем включает периодическую очистку и промывку его узлов, замену масла в поддоне, подтяжку креплений и проверку герметичности соединений.

На тракторах Т-150, ДТ-75М, ДТ-75, Т-74 установлены двухступенчатые воздухоочистители циклонного типа с эжекционным удалением пыли через выпускную систему двигателя.

На тракторах Т-100М, Т-4А, Т-70С установлены инерционно-масляные воздухоочистители.

При обслуживании циклонного воздухоочистителя выполняют следующие операции. Ежедневно перед началом работы очищают сетку воздухозаборника, проверяют затяжку трех барашковых гаек 3 для обеспечения герметичности в местах уплотнения корпуса и головки воздухоочистителя, а также плотность шланговых соединений. Подсос в шланговых соединениях нарушает работу эжекциониого устройства воздухоочистителя и приводит к преждевременному износу дизеля.

Кассеты воздухоочистителя и рефлектор промывают через 60 ч работы, а в условиях большой запыленности — через 25—30 ч работы.

При проведении ТО № 2, кроме очередной промывки кассет и рефлектора, полностью разбирают воздухоочиститель и тщательно протирают ершом или салфеткой верхний поддон и циклоны.

Для этого отсоединяют от воздухоочистителя воздухозаборную трубу и отсосную трубку. Отвернув гайки-барашки, снимают кожух воздухоочистителя вместе с циклонами. Очищают поддон Циклонов, чтобы внутренняя поверхность циклонов была чистая и сухая. В случае, если внут ренняя поверхность циклонов и направляющие трубки по крыты налетом масла и пыли, циклоны промывают в бензине или дизельном топливе, подогретом до 30—60 °С, и просушивают.

Отвернув гайку-барашек, вынимают рефлектор и кассеты из головки воздухоочистителя, промывают их в дизельном топливе, просушивают и смачивают, опуская в дизельное масло на 5—6 с. При сильной запыленности или высокой температуре воздуха, превышающей 45 °С, кассеты смачивают смесью дизельного масла (85—90%) со смазкой УС-2 (10—15%).

Перед установкой кассеты встряхивают и дают стечь избыточному маслу. При сборке воздухоочистителя особое внимание следует обращать на правильность установки кассет и соблюдение герметичности соединений.

От воздухоочистителя дизеля СМД-14 воздухоочистители дизелей А-01 и А-41 отличаются по конструкции тем, что в последних число циклонов увеличено до 27 штук, Еоздухозаборная труба проходит в центре корпуса. С 1974 года на дизелях СМД-14 устанавливается воздухоочиститель сухого типа с двумя бумажными фильтр-патронами. Через 480 ч работы вынимается из корпуса воздухоочистителя основной фильтр-патрон и обдувается сжатым воздухом. В случае замасливания или загрязнения фильтрующего элемента его промывают в мыльном растворе, прополаскивают в чистой воде и просушивают в течение 24 ч.

У циклонного воздухоочистителя дизеля СМД-60 через каждые 240 ч, а при работе в условиях повышенной запыленности и высокой температуры через каждые 60 ч проверяют состояние кассеты и маслоотражателя.

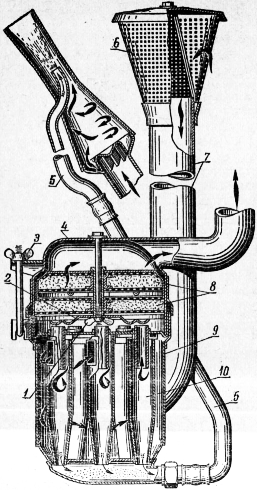

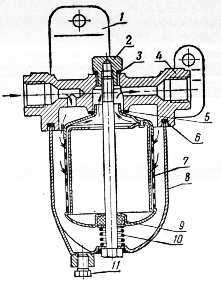

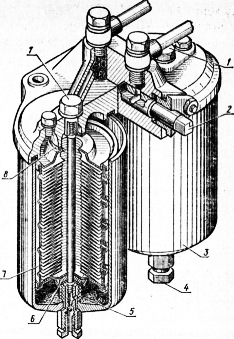

Рис. 1. Воздухоочиститель дизеля СМД-14:1 — гайка-барашек; 2 — рефлектор; 3 — гайка-барашек; 4 — головка; 5 — отсосная трубка; 6 — сетка; 7 — воздухозаборная труба; 8 — кассеты; 9 — кожух; 10 — циклоны.

Рис. 2. Воздухоочиститель дизеля СМД-60:1 — пылесборный бункер; 2 — поддон нижний; 3 — тангенциальный патрубок циклона; 4 — кольцо уплотнительное кожуха; 5 — поддон верхний; 6 — рефлектор; 7 — кольцо уплотнитель-иое крышки; 8 — кассета; 9 — гайка-барашек; 10 — гайка; 11 — крышка воздухоочистителя; 12 — гайка-барашек; 13 — сетка защитная; 14 — кожух блока циклонов; 15 — болт стяжной; 16 — циклон; 17 — труба центральная; 18 — фланец; 19 — пружина; 20 — сальники.

Для этого, отвернув две барашковые гайки, снимают защитную сетку. Отвертывают гайки, снимают крышку воздухоочистителя и вынимают рефлектор и кассету, состоящую из проволочной вязаной сетки. Промывают их в дизельном топливе и просушивают; после этого смачивают кассету, опуская ее на 5—6 с в дизельное масло. Перед сборкой кассету встряхивают и дают стечь маслу.

Через 480 ч работы прочищают ершом внутреннюю поверхность сорока шести пластмассовых циклонов.

Полностью воздухоочиститель разбирают и промывают через 1920 ч работы. При этом разборка блока циклонов не допускается.

Уход за инерционно-масляным воздухоочистителем трактора Т-100М состоит в выполнении следующих операций.

Через каждые 10—60 ч (в зависимости от запыленности воздуха) промывают съемную секцию и поддон воздухоочистителя и заменяют в нем масло. Для замены масла снимают поддон, сливают старое масло, промывают поддон и внутреннюю чашку дизельным топливом, заполняют их свежим маслом до уровня пояска на стенке поддона.

Внутреннюю трубу очищают от пыли и вынимают съемную сетчатую секцию, отвернув две барашковые гайки, которыми она крепится к трубе воздухоочистителя. Прополаскивают съемную секцию в чистом керосине или дизельном топливе и ставят на место. Устанавливают поддон воздухоочистителя.

При проведении ТО № 3 снимают и промывают дизельным топливом весь воздухоочиститель вместе с несъемными сетками. При этом очищают от пыли и промывают внутреннюю трубу, грубый инерционный очиститель, а также очищают от масла и пыли внутреннюю поверхность трубопроводов.

Уход за воздухоочистителем с масляной ванной трактора Т-4А заключается в выполнении следующих основных операций.

Через 10—60 ч работы трактора (в зависимости от запыленности воздуха) проверяют и при необходимости прочищают пылесбросные щели и сетку сухоочистителя, центральную трубу воздухоочистителя.

При ТО № 1 заменяют масло в поддоне. Для этого снимают поддон, сливают загрязненное масло, промывают поддон и чашку дизельным топливом, прочищают отверстия в чашке масляной ванны. Свежее дизельное масло заливают в поддон до средней линии нижнего кольцевого пояска. Заливать масло выше уровня не разрешается, так как это приводит к подсасыванию масла в цилиндры и повышенному нагарообразованию, а иногда к «разносу» дизеля.

Через 60—240 ч работы (в зависимости от запыленности воздуха) разбирают воздухоочиститель, вынимают кассету воздухоочистителя с капроновыми элементами и фильтрующие пакеты, состоящие из двух пластин различной толщины и пористости. Кассету и фильтрующие пакеты промывают в бензине или дизельном топливе. После промывки фильтрующие пакеты отжимают.

При сборке следует строго соблюдать порядок установки фильтрующих элементов. Первым устанавливается фильтрующий пакет толщиной 25 мм с мелкими порами. Затем вставляют фильтрующий пакет толщиной 40 мм с более крупными порами и в последнюю очередь — кассету с капроновым элементом.

Во время сборки и эксплуатации воздухоочистителя следят за плотностью и герметичностью всех его соединений.

Уход за топливным баком заключается в ежедневном осмотре, периодическом сливе отстоя топлива, прочистке отверстий в крышке заливной горловины, очистке и промывке крышки и фильтра заливной горловины, промывке топливного бака чистым топливом.

Топливный бак следует заправлять в конце рабочего дня. Во избежание образования конденсата и коррозии нельзя оставлять на длительное время топливный бак не заполненным топливом. При работе трактора не рекомендуется полностью расходовать топливо, в баке должно оставаться не менее 10—15 л, чтобы предотвратить попадание грязи и воздуха в систему питания.

Для промывки бака закрывают его расходный кран и сливают топливо через сливной кран сначала в одну емкость до появления струи чистого топлива, а затем оставшееся чистое топливо сливают в емкость.

Уход за топливными фильтрами. В системе питания дизелей установлены фильтры грубой и тонкой очистки топлива. Фильтр грубой очистки служит для удаления из топлива крупных механических примесей и воды, а фильтр тонкой очистки — для удаления мелких твердых частиц и воды.

Уход за топливными фильтрами заключается в периодическом сливе отстоя из их корпусов, промывке фильтрующих элементов фильтра тонкой очистки топлива.

На дизелях А-01М, А-41, СМД-14, Д-240ЛГ, Д-50для грубой очистки

топлива устанавливается фильтр-отстойник ФГ-1, а на дизелях СМД-60 — ФГ-2. Отстой топлива из фильтра сливают при проведении ТО № 1. Для слива отстоя перекрывают расходный кран топливного бака, очищают наружную поверхность фильтра от грязи и пыли, ослабляют болт поворотного угольника, с помощью которого крепится штуцер подводящего топливопровода, и вывертывают сливную пробку.

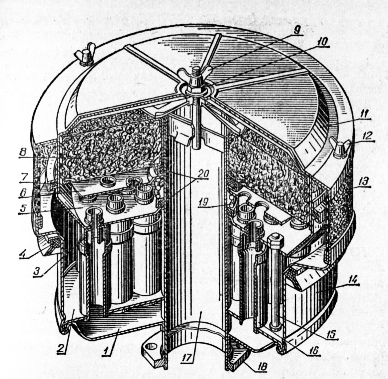

Рис. 3. Фильтр грубой очистки топлива ФГ-1:1 — болт; 2 — болт поворотного угольника; 3 — кольцо уплотнительное; 4 — распределитель; 5 — корпус фильтра; 6 — фильтрующий элемент; 7 — прокладка; 8 — кольцо нажимное; 9 — стакан; 10 — успокоитель; 11 — прокладка; 12 — пробка

Рис. 4. Фильтр грубой очистки топлива дизеля Д-108:1 — кронштейн; 2 — стяжная гайка; 3—медная прокладка; 4 — крышка фильтра; 5—войлочная прокладка; 6 — паронитовая прокладка; 7—щелевой фильтрующий элемент; 8 — кожух фильтра; 9 — войлочный сальник; 10 — пружина; 11 — спускная пробка.

Промывают фильтр грубой очистки топлива при техническом обслуживании № 3. Перед промывкой перекрывают расходный кран топливного бака, очищают наружную поверхность фильтра от грязи и пыли. Отвернув болты, снимают нажимное кольцо и стакан. Отсоединяют фильтрующий элемент и снимают распределитель. Промывают фильтрующий элемент путем многократного погружения в чистое дизельное топливо. Для очистки сетки не допускается применение щеток, скребков, ветоши и других материалов. Распределитель очищают от осадка, прочищают его отверстия и промывают в чистом дизельном топливе.

Промывают стакан фильтра, успокоитель и, проверив состояние уплотнительной прокладки, собирают фильтр грубой очистки. После сборки фильтра заполняют систему топливом, открыв расходный кран топливного бака, и убеждаются в отсутствии течи через уплотнительные прокладки.

На дизеле Д-108 фильтр грубой очистки топлива представляет собой металлический щелевой ленточный фильтр, помещенный в стальной штампованный кожух. Сливают отстой из фильтра при ТО № 1, вывернув спускную пробку. Предварительно закрывают кран топливного бака и очищают наружную поверхность фильтра от грязи и пыли.

При проведении ТО № 3 промывают щелевой фильтр и кожух. Для этого отвертывают гайку на крышке фильтра и снимают кожух вместе с фильтрующим элементом. Вынимают фильтрующий элемент и промывают все детали фильтра в чистом дизельном топливе. Фильтрующий элемент промывают с помощью капроновой или волосяной щетки.

При сборке фильтра следует обратить особое внимание на целостность прокладок, войлочного сальника и правильность их установки.

На дизелях А-01М, А-41, СМД-60 и СМД-14 установлен фильтр тонкой очистки топлива с бумажными фильтрующими элементами, расположенными в отдельных пластмассовых корпусах.

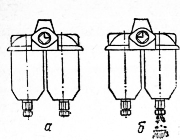

Фильтр тонкой очистки топлива 2СТФ-3, устанавливаемый на дизелях СМД-14 и А-41, состоит из двух одинаковых секций, включенных последовательно. До 1971 г. на дизелях СМД-14 устанавливали фильтры 2ТФ-2 с параллельным соединением фильтрующих элементов.

В каждой секции находится неразборный бумажный фильтрующий элемент марки ЭТФ-2 Двухходовой кран, расположенный на корпусе фильтра, позволяет во время работы дизеля при проведении ТО № 2 промывать противотоком топлива правую, наиболее загрязненную секцию (1-й ступени очистки).

Левая (контрольная) секция противотоком топлива не промывается. Из нее только сливают отстой.

Для промывки фильтрующего элемента и фильтра тонкой очистки топлива следует запустить дизель и установить максимальные холостые обороты коленчатого вала.

Двухходовой кран поворачивают против часовой стрелки на 90” и отвертывают болт сливного отверстия на левой секции на 1,5—2 оборота. Загрязненное топливо сливают до появления светлой струи, после чего сливное отверстие закрывают.

Болт для слива отвертывают на 1,5—2 оборота и промывают правую секцию в течение 5— 10 мин до появления светлой струи топлива, после чего болт завертывают.

По окончании промывки фильтрующего элемента устанавливают двухходовой кран в рабочее положение, повернув его для этого на 90° по часовой стрелке, как показано на рисунке 96,а.

На дизелях А-01М и СМД-60 установлены двухсекционный фильтр тонкой очистки топлива 2ТФ-3 с бумажными фильтрующими элементами, включенными параллельно, и фильтр ТФ-3 контрольной очистки, состоящий из одного фильтрующего элемента.

Фильтрующие элементы фильтра 2ТФ-3 промывают при работающем дизеле на максимальных оборотах холостого хода.

Для этого проворачивают трехходовой кран на корпусе фильтра против часовой стрелки на 90° и, отвернув болт сливного отверстия на правой секции на 1,5—2 оборота, сливают загрязненное топливо до появления светлой струи, после чего завертывают болт сливного отверстия. Поворачивают трехходовой кран по часовой стрелке на 180°, открывают сливное отверстие на левой секции и промывают ее таким же образом. По окончании промывки фильтрующих элементов устанавливают трехходовой кран в рабочее положение, повернув его для этого на 90° против часовой стрелки.

Контрольный фильтр ТФ-3 тонкой очистки топлива дизеля А-01М промывают при проведении ТО № 3. Для этого применяют специальную трубку, болт и втулку (узел промывки), предусмотренные в комплекте запасных частей и инструмента к трактору Т-4А. Перед промывкой фильтра заглушают подвод топлива к нему специальной втулкой. Разворачивают на 180° топливопровод, соединяющий фильтры 2ТФ-3 и ТФ-3 между собой. Затем при помощи удлиненного болта присоединяют к фильтру специальную трубку и соединяют ее с отсоединенным ранее топливопроводом. После запуска дизеля сливной болт отвертывают на 1,5—2 оборота и сливают загрязненное топливо до появления светлой струи. Фильтр второй ступени очистки дизеля СМД-60, называемый фильтром-кронштейном, при технических обслуживаниях не промывается.

Рис. 5. Фильтр тонкой очистки топлива 2СТФ-3 дизеля СМД-14:1 — штуцер; 2 — двухходовой кран; 3 — корпус фильтра; 4 — болт сливного отверстия; 5 — поджимная пружина; 6— уплотнительное кольцо; 7 — фильтрующий элемент; 8 — уплотни-тельное кольцо элемента.

Бумажные фильтрующие элементы фильтра 2СТФ-3 следует заменять новыми через 1920 ч работы у правой секции и через 3840 ч у левой секции. Фильтрующие элементы фильтра 2ТФ-3 заменяют через 1440 ч работы трактора, а фильтрующий элемент фильтра ТФ-3 — через 1920 ч работы.

Фильтрующие элементы заменяют в следующей последовательности. Закрывают расходный кран топливного бака и тщательно очищают от грязи и пыли наружные поверхности фильтра. Сливают топливо из корпусов фильтра, отвернув на несколько оборотов болты сливных отверстий. Отвертывают штуцер и снимают корпус фильтра вместе с фильтрующим элементом. Вынимают из корпуса фильтра фильтрующий элемент, войлочное уплотнительное кольцо, тарелку уплотнительного кольца и поджимную пружину.

Внутреннюю поверхность корпуса фильтра и снятые детали очищают и промывают чистым дизельным топливом, заменяют фильтрующий элемент.

Собирают фильтр в обратной последовательности, обращая особое внимание на установку фильтрующего элемента, который должен быть установлен таким образом, чтобы уплотнительное кольцо 8 элемента было обращено в сторону крышки фильтра.

В такой же последовательности проводят смену фильтрующего элемента второй секции. После этого открывают расходный кран топливного бака и заполняют систему питания топливом, предварительно убедившись в отсутствии подтеканий топлива. На дизелях Д-108, Д-130 в корпусе фильтра тонкой очистки топлива, который крепится болтами к корпусу регулятора, установлены шесть фильтрующих элементов, изготовленных из хлопчатобумажной пряжи. Колодец в корпусе регулятора является частью камеры фильтра и служит отстойником.

При проведении ТО № 1 из корпуса фильтра необходимо слить отстой и промыть отстойник. Для этого закрывают проходной кран топливного бака, открывают продувочный вентиль и отвертывают спускную пробку. После слива отстоя и топлива из корпуса фильтра При помощи шприца промывают колодец, ставят на место пробку и заполняют всю систему топливом.

Рис. 6. Положение двухходового крана фильтра 2СТФ-3: а — рабочее положение; б — промывка правой секции.

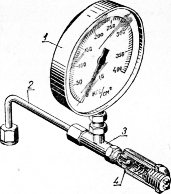

К фильтру тонкой очистки присоединен указатель давления, показывающий избыточное давление очищенного топлива. По мере засорения фильтрующих элементов давление топлива падает, при этом стрелка манометра постепенно перемещается из рабочего диапазона (зеленого цвета) в предупредительный (красного цвета).

После первого засорения фильтрующих элементов фильтр тонкой очистки топлива разбирают, снимают фильтрующие элементы и удаляют с каждого элемента верхний слой пряжи и находящийся под ним первый слой фильтровальной бумаги.

После второго засорения все фильтрующие элементы заменяют новыми. Перед установкой очищенных или новых фильтрующих элементов промывают в керосине или дизельном топливе плиту, стержни, сухарики, шпильки, пружины и внутреннюю полость корпуса фильтра.

Проверка и регулировка форсунок. Наиболее частая причина снижения мощности дизелей и повышения расхода топлива — неудовлетворительная работа форсунок, а именно ухудшение качества распыла топлива и снижение давления впрыска.

Проверка и регулировка форсунок заключается в контроле плотности соединений и посадки иглы в корпусе распылителя, проверке качества распыливания топлива, установке нормального давления впрыска.

Для проверки и регулировки форсунки необходимо снять и промыть их. С этой целью предварительно очищают от грязи и пыли головку цилиндров, топливопроводы высокого давления, сливные трубки и головку топливного насоса. Отсоединяют от каждой форсунки топливопровод высокого давления и сливную трубку. Снимают форсунки с дизеля.

Кладут форсунки в ванночку с бензином для размягчения нагара, закрывают топливопроводы заглушками, а отверстия в головке цилиндров деревянными пробками.

Когда нагар на форсунках несколько размягчится, вынимают их из ванны, снимают уплотнительные кольца и удаляют нагар с корпусов распылителей медной пластинкой. Промывают форсунки дизельным топливом.

В специальном приспособлении для разборки и сборки форсунок снимают колпак форсунки и отвертывают контргайку регулировочного винта на 2—3 оборота.

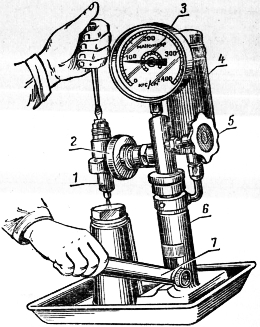

Давление впрыска топлива форсункой проверяют с помощью мак-симетра, эталонной форсунки или на приборе КИ-562 (КП-1609А).

При проверке и регулировке форсунки с помощью максиметра к штуцеру секции топливного насоса при помощи накидной гайки присоединяют максиметр, а к штуцеру максиметра присоединяют проверяемую форсунку с помощью топливопровода высокого давления.

Установив рычаг подачи топлива в положение полной подачи, прокручивают коленчатый вал дизеля пусковым двигателем и убеждаются в периодическом появлении струи топлива из распылителя максиметра. Регулировочную головку максиметра поворачивают до того момента, пока впрыск топлива через максиметр и форсунку будет одновременным. По шкале максиметра определяют давление впрыска топлива форсункой.

Нормальное давление впрыска топлива должно быть у дизеля СМД-14 125+5 кгс/см2, у дизелей А-01М, А-41 150+5, у дизелей Д-50Л 130+5, у дизелей Д-108, Д-130 200+5, у дизелей СМД-60 и Д-240ЛГ 175+5 кгс/см2.

Если давление начала впрыска топлива форсункой меньше или больше нормального, необходимо отрегулировать форсунку, соответственно ввертывая или вывертывая регулировочный винт форсунки.

Кроме проверки и регулировки давления впрыска топлива, проверяют качество распыла топлива форсункой. Распыл топлива должен быть туманообразным, без заметных на глаз капелек и струй топлива. Недопустимо подтекание топлива на торце распылителя перед началом и после окончания впрыска. Начало и конец впрыска должны быть четкими и сопровождаться резким звуком.

Если топливо выходит из сопла сплошной струей, наблюдается смещение конуса-распыла топлива, отсутствует резкая отсечка подачи топлива или имеется подтекание топлива из сопла, форсунку необходимо заменить или установить новый распылитель в сборе.

При замене распылителя в сборе убеждаются в свободном движении иглы в корпусе распылителя (игла, выдвинутая на 1/3 своей длины, при наклоне распылителя на угол 45° должна опуститься под действием собственного веса) и в чистоте сопрягаемых торцов корпуса распылителя и форсунки.

При отсутствии максиметра давление впрыска топлива форсункой проверяют с помощью эталонной форсунки, у которой нормальное давление впрыска топлива отрегулировано заранее. Проверяемую форсунку соединяют с эталонной форсункой и секцией топливного насоса с помощью трубок высокого давления и тройника.

Прокручивая дизель пусковым двигателем, наблюдают за работой испытуемой и эталонной форсунок. Если давление испытуемой форсунки не соответствует нормальному, но она не будет впрыскивать топливо одновременно с эталонной. Такую форсунку необходимо отрегулировать.

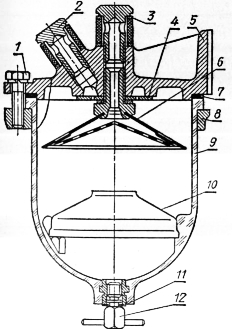

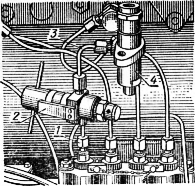

Рис. 7. Проверка форсунки макси-метром:1 — накидная гайка; 2 — максиметр; 3 — топливопровод; 4 — проверяемая форсунка.

Рис. 8. Проверка форсунки с помощью эталонной форсунки:1 — штуцер; 2 — тройник; 3 — эталонная форсунка; 4 — испытуемая форсунка.

Проверку и регулировку форсунки на приборе КИ-562 (КП-1609А) производят следующим образом. Устанавливают испытуемую форсунку на прибор, закрепив ее маховичком присоединительного штуцера. Рычагом со скоростью 60—70 качаний в минуту нагнетают топливо из бачка в форсунку до впрыска топлива из распылителя. По показанию манометра определяют давление впрыска топлива форсункой и одновременно проверяют качество распыла топлива.

Для проверки плотности (герметичности) форсунки регулировочным винтом устанавливают давление впрыска топлива 230 кгс/см2 (у дизеля Д-108 380 кгс/см2). Затем очередным нагнетанием доводят Давление до 220 кгс/см2 (у дизеля Д-108 до 370 кгс/см2) и наблюдают за стрелкой манометра. Из-за утечки топлива через зазор между иглой и корпусом распылителя давление топлива падает. Чем больше износилась пара игла — корпус распылителя, тем быстрее падает давление.

Рис. 9. Проверка и регулировка форсунки на приборе КИ-562 (КП-1609А):1 — форсунка; 2 — маховичок; 3 — манометр; 4 — бачок с фильтром; 5 — маховичок запорного вентиля; 6 — корпус прибора; 7 — рычаг.

Показателем герметичности служит время падения давления с 200 до 180 кгс/см2 (у дизеля Д-108 с 350 до 300 кгс/см2), которое должно составлять 9—20 с (у дизеля Д-108 не менее 10 с). При проверке герметичности форсунки рекомендуется применять летнее дизельное топливо.

Устанавливая форсунки на место, гайки крепления затягивают равномерно моментом 1,7—2,0 кгс-м. Следует помнить, что чрезмерная затяжка гаек крепления форсунок приводит к изменению давления впрыска и уменьшению производительности форсунки, в связи с чем нарушается равномерность подачи топлива в цилиндры.

Форсунки можно проверять и регулировать в полевых условиях, не вынимая их из головки цилиндров.

Для проверки форсунок без снятия их с дизеля пользуются прибором КИ-562 (КП-1609А). Для удобства регистрации давления начала впрыска топлива форсункой в связи с тем, что впрыск топлива не виден, между плунжерной парой прибора и манометром установлено специальное приспособление с обратными клапанами.

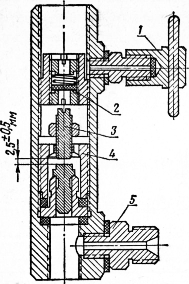

В нижней части корпуса приспособления сделано отверстие для отвода топлива к проверяемой форсунке через штуцер и далее по обычному топливопроводу высокого давления. В средней части корпуса приспособления помещен обратный клапан насосной секции с гнездом. Гнездо зажато в корпусе резьбовой втулкой.

Подъем обратного клапана, равный 2,5+0,5 мм, регулируют винтом с контргайкой. Над обратным клапаном в корпусе расположен пластинчатый клапан с гнездом и пружиной.

Для сбрасывания давления установлен вентиль, а к верхней части корпуса по резьбе крепится манометр с пределом измерения до 300 кгс/см2.

Давление начала впрыска топлива форсункой проверяют следующим образом. Плотно завертывают вентиль, подсоединяют топливопровод высокого давления прибора к проверяемой форсунке и начинают подкачивать топливо. Под давлением топливо поступает к форсунке и через оба клапана приспособления к манометру. Во время впрыска топлива давление резко падает, оба клапана приспособления закрываются и манометр покажет давление, при котором произошел впрыск топлива.

Рис. 10. Приспособление к прибору КИ-562 для проверки форсунок без снятия их с дизеля: 1 — вентиль; 2 — пластинчатый клапан; 3 — регулировочный винт; 4 — резьбовая втулка; 5 — штуцер.

Одновременно ослушивают форсунку резкая отсечка обычно показывает на удовлетворительный распыл топлива. Определив давление впрыска, при необходимости регулируют форсунку обычным способом, не снимая ее с дизеля. После регулировки вновь проверяют форсунку на давление впрыска. Не следует производить более трех-четырех впрысков, так как топливо, впрыснутое в камеру сгорания неработающего дизеля, разжижает и смывает масло со стенок цилиндра.

Проверку и регулировку форсунок без снятия их с дизеля можно проводить также при помощи максиметра, снабженного приспособлением в виде двух топливопроводов высокого давления. Максиметр с топливопроводами устанавливают в разъем между топливным насосом и форсункой. При этом контроль форсунки на давление впрыска проводят при работе дизеля на минимальной частоте вращения холостого хода.

Проверка и регулировка топливного насоса. Для проверки состояния прецизионных пар топливного насоса отсоединяют от него топливопроводы высокого давления. Присоединяют к одной из секций топливного насоса прибор КИ-4802, состоящий из манометра, трубки высокого давления, тройника и предохранительного клапана, отрегулированного на давление 400 кгс/см2.

Рис. 11. Прибор для проверки состояния прецизионных пар:1 — манометр; 2 — трубка высокого давления; 3 — тройник; 4 — предохранительный клапан.

Существует несколько способов определения угла опережения начала подачи топлива. Непосредственно на тракторе его наиболее удобно определять по мениску.

Для этого устанавливают рычаг управления подачей топлива в положение, соответствующее максимальной подаче. Удаляют воздух из системы питания дизеля. Отвертывают накидные гайки и снимают топливопровод высокого давления первой секции топливного насоса.

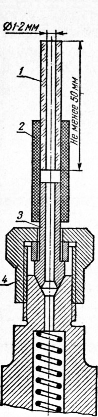

Навертывают на штуцер первой секции топливного насоса моментоскоп, состоящий из накидной гайки с короткой трубкой высокого давления, к которой с помощью резиновой трубки подсоединена стеклянная трубка с внутренним диаметром 1—2 мм.

Включают декомпрессионный механизм и, вращая коленчатый вал, прокачивают топливную систему до заполнения стеклянной трубки момен-тоскопа топливом и исчезновения пузырьков воздуха. После этого встряхивают стеклянную трубку так, чтобы удалить часть топлива в верхней ее части.

Внимательно наблюдая за уровнем топлива в трубке, медленно проворачивают коленчатый вал дизеля по ходу его вращения. Уровень топлива некоторое время будет оставаться неподвижным, а затем резко поднимется. В момент начала подъема топлива, соответствующий моменту начала подачи топлива первой секцией топливного насоса, прекращают прокручивание коленчатого вала и наносят против стрелки-указателя метку на наружной цилиндрической поверхности шкива карандашом или мелом.

Продолжая медленно прокручивать коленчатый вал, устанавливают поршень первого цилиндра в в. м. т. такта сжатия по установочной шпильке или метке на маховике. При этом положении коленчатого вала наносят на шкиве вторую метку против стрелки-указателя.

Измеряют длину дуги между метками, по которой определяют, насколько опережение момента начала подачи топлива не соответствует нормальному. В таблице 45 приведены нормальные и допустимые пределы изменения длины дуги и угла опережения начала подачи топлива.

Рис. 12. Моментоскоп:1 — стеклянная трубка; 2—резиновая труб-на; 3 — трубка высокого давления; 4 — накидная гайка.

Если расстояние между метками меньше или больше допустимого, необходимо изменить установку топливного насоса.

У дизелей Д-50, Д-240ЛГ, СМД-14 и А-41 для этого необходимо снять крышку люка с крышки распределительных шестерен. Отгибают концы замковых шайб и вывертывают два болта, крепящие шлицевой фланец к ступице шестерни привода топливного насоса.

С помощью ключа поворачивают за гайку шлицевой фланец вместе с валом топливного насоса по часовой стрелке для увеличения угла опережения начала подачи топлива или против часовой стрелки для уменьшения угла. Если фланец повернуть до совпадения следующего отверстия на нем с последующим отверстием в ступице шестерни, то угол начала подачи топлива изменится на 3° по углу поворота коленчатого вала дизеля.

Зная длину дуги между метками, подсчитывают, на сколько градусов нужно изменить угол начала подачи топлива, и определяют, на какие отверстия нужно переставить болты, крепящие фланец.

У дизеля А-01М угол опережения начала подачи топлива регулируют поворотом вала топливного насоса рукой за муфту по часовой стрелке при большем или против часовой стрелки при угле подачи, меньшем нормального, предварительно ослабив болты крепления пакета пластин к фланцу.

Для облегчения проверки и установки угла опережения начала подачи топлива на фланец нанесены специальные риски с ценой деления между соседними рисками 3° по углу поворота кулачкового вала топливного насоса; на центрирующей шайбе расположена стрелка.

На дизеле Д-108 угол опережения начала подачи регулируют изменением зацепления шестерен привода, а у дизеля СМД-60 — поворотом топливного насоса на требуемое количество делений.

Угол опережения начала подачи топлива по мениску определяют для топливных насосов с неизношенными плунжерными парами.

У насосов с изношенными плунжерными парами действительный угол опережения начала подачи топлива определить довольно трудно из-за просачивания топлива через зазоры при медленном вращении коленчатого вала. Поэтому у таких топливных насосов угол опережения начала подачи топлива проверяют по эталонному насосу или заменяют пружину нагнетательного клапана на специальную пружину, имеющуюся в комплекте моментоскопа КИ-4941, с незначительной жесткостью. У дизеля Д-108 рекомендуется в этом случае определять ж л опережения впрыска топлива форсункой на маховик. После длительной работы насоса без регулировки угол опережения начала подачи топлива следует проверять не только у первой секции топливного насоса, но также и у четвертой секции. Если разница в углах начала подачи топлива первой и четвертой секциями превышает 4° по углу поворота коленчатого вала, то насос подлежит замене.

Рис. 13. Муфта привода топливного насоса дизеля А-01М: 1 — метка на вилке; 2 — вилка; 3 — полумуфты; 4 — гайка стяжения; 5 — болт стяжной; 6 — валик привода топливного насоса; 7 — фланец в сборе; 8 — болт; 9 — шайба; 10 — метки на фланце; 11 — стрелка; 12 — болт; 13 — шайба стопорная; 14 — крестовина; 15 — букса топливного насоса.

Читать далее: Уход за системой смазки дизеля гусеничного трактора

Категория: - Гусеничные тракторы

Главная → Справочник → Статьи → Форум

stroy-technics.ru

Техническое обслуживание колесного трактора

Система технического обслуживания имеет целью обеспечить исправное состояние и высокопроизводительное использование трактора па протяжении всего периода его эксплуатации.

Существующая система технического обслуживания предусматривает проведение обкатки нового или вышедшего из ремонта трактора, выполнение обязательных правил технического ухода за тракторами и организацию хранения тракторов.

Основой технического обслуживания является уход за трактором. Он заключается в обязательной ежесменной и периодической проверке состояния трактора, очистке, смазке и подтяжке креплений, а при необходимости — в регулировке механизмов и приборов и устранении обнаруженных неисправностей. Своевременное и правильное проведение технического ухода создает условия для ритмичной высокопроизводительной работы тракторных агрегатов, расход нефтепродуктов снижается, сокращаются простои трактора и уменьшается стоимость его ремонта.

Согласно заводским инструкциями правилам технического ухода, утвержденным Министерством сельского хозяйства в 1952 — 1953 гг., система технического ухода за тракторами состоит из одного ежесменного и четырех периодических уходов. Периодичность технических уходов выражается в часах работы трактора или в га условной пахоты. Для тракторов разных марок эта периодичность различна и установлена тракторными заводами с учетом конструктивных особенностей тракторов.

Однако периодичность проведения ухода в часах или даже в гектарах условной пахоты неполностью отражает фактически выполненную работу и неточно характеризует энергетические затраты трактора. Передовые механизаторы совместно с научными работниками разработали и проверили па практике новую периодичность проведения техухода — в зависимости от количества топлива, израсходованного в двигателе. Новая периодичность техухода установлена путем умножения среднего часового расхода топлива на число часов работы трактора, принятое в правилах техухода. Так например, если для трактора «Беларусь» средний часовой расход топлива 7,5 кг, то умножая его на соответствующие сроки выполнения техуходов, выраженные в часах, получаем следующую периодичность техухода (в кг топлива):

- техуход № 2 — 750 кг,

- техуход № 3 — 2150 кг;

- техуход № 4 — 6750 кг.

Чтобы лучше контролировать своевременность проведения техухода, вводится талонная система выдачи топлива. При такой системе тракторист получает талоны на топливо в количестве, необходимом для работы от одного периодического техухода до другого. Когда полученное топливо израсходовано, трактор ставится на техуход. После проведения техухода и проверки его качества заполняется контрольный талон, который является основанием для получения новых талонов на топливо.

Разделы:

www.traktora.org

423800, Набережные Челны , база Партнер Плюс, тел. 8 800 100-58-94 (звонок бесплатный)