|

||||

|

|

звонок бесплатный

Наши сотрудники:

[email protected]

Екатерина - специалист по продаже а/м КАМАЗ

[email protected]

[email protected]

Техника в наличии

Тягач КАМАЗ 44108-6030-24

2014г, 6х6, Евро3, дв.КАМАЗ 300 л.с., КПП ZF9, бак 210л+350л, МКБ,МОБ,рестайлинг.

цена 2 220 000 руб.,

КАМАЗ 4308-6063-28(R4)

4х2,дв. Cummins ISB6.7e4 245л.с. (Е-4),КПП ZF6S1000, V кузова=39,7куб.м., спальное место, бак 210л, шк-пет,МКБ, ТНВД BOSCH, система нейтрализ. ОГ(AdBlue), тент, каркас, рестайлинг, внутр. размеры платформы 6112х2470х730 мм

цена 1 950 000 руб.,

Самосвал КАМАЗ 6520-057

2014г, 6х4,Евро3, дв.КАМАЗ 320 л.с., КПП ZF16, ТНВД ЯЗДА, бак 350л, г/п 20 тонн, V кузова =20 куб.м.,МКБ,МОБ, со спальным местом.

цена 2 700 000 руб.,

Самосвал 6522-027

2014, 6х6, дв.КАМАЗ 740.51,320 л.с., КПП ZF16,бак 350л, г/п 19 тонн,V кузова 12куб.м.,МКБ,МОБ,задняя разгрузка,обогрев платформы.

цена 3 190 000 руб.,

СУПЕР ЦЕНА

на АВТОМОБИЛИ КАМАЗ

| 43118-010-10 (дв.740.30-260 л.с.) | 2 220 000 |

| 43118-6033-24 (дв.740.55-300 л.с.) | 2 300 000 |

| 65117-029 (дв.740.30-260 л.с.) | 2 200 000 |

| 65117-6010-62 (дв.740.62-280 л.с.) | 2 350 000 |

| 44108 (дв.740.30-260 л.с.) | 2 160 000 |

| 44108-6030-24 (дв.740.55,рест.) | 2 200 000 |

| 65116-010-62 (дв.740.62-280 л.с.) | 1 880 000 |

| 6460 (дв.740.50-360 л.с.) | 2 180 000 |

| 45143-011-15 (дв.740.13-260л.с) | 2 180 000 |

| 65115 (дв.740.62-280 л.с.,рест.) | 2 190 000 |

| 65115 (дв.740.62-280 л.с.,3-х стор) | 2 295 000 |

| 6520 (дв.740.51-320 л.с.) | 2 610 000 |

| 6520 (дв.740.51-320 л.с.,сп.место) | 2 700 000 |

| 6522-027 (дв.740.51-320 л.с.,6х6) | 3 190 000 |

подробнее про услугу перегона можно прочесть здесь.

|

Нужны самосвалы? Обратите внимание на Ford-65513-02. |

КАМАЗы в лизинг

ООО «Старт Импэкс» имеет возможность поставки грузовой автотехники КАМАЗ, а так же спецтехники на шасси КАМАЗ в лизинг. Продажа грузовой техники по лизинговым схемам имеет определенные выгоды для покупателя грузовика. Рассрочка платежа, а так же то обстоятельство, что грузовики до полной выплаты лизинговых платежей находятся на балансе лизингодателя, и соответственно покупатель автомобиля не платит налогов на имущество. Мы готовы предложить любые модели бортовых автомобилей, тягачей и самосвалов по самым выгодным лизинговым схемам.Контактная информация.

г. Набережные Челны, Промкомзона-2, Автодорога №3, база «Партнер плюс».

тел/факс (8552) 388373.

Схема проезда

Техническое обслуживание и текущий ремонт электродвигателей (стр. 1 из 2). Тех обслуживание и тех ремонт

Технология технического обслуживания и ремонта строительных машин

Строительные машины и оборудование, справочник

Категория:

ТО и ремонт строительных машин

Технология технического обслуживания и ремонта строительных машин

Технология технического обслуживания и ремонта строительных машинПод технологией понимается совокупность приемов и способов выполнения работ по системе технического обслуживания и ремонта машин: выбор места проведения ТО и ремонта, определение наиболее рациональной формы проведения работ, подбор исполнителей, определение последовательности выполнения операций, отбор средств оснащения места проведения ТО и ремонта, контроль качества и сроков выполнения работ.

Для проведения технических обслуживании и ремонтов эксплуатационные базы оснащают ремонтными отделениями, постами технического обслуживания машин, передвижными мастерскими для выполнения технических обслуживании и текущего ремонта машин на местах их работы, топливомаслозаправщиками, складами эксплуатационных материалов и запасных частей, средствами перевозки машин, топливом и смазочными материалами. Размещение производственных участков на территории эксплуатационной базы должно соответствовать технологической последовательности технического обслуживания и ремонта машин. Для мойки и смазывания машин организуют специальные звенья рабочих из 2—3 человек. Машины, не возвращающиеся в конце смены на эксплуатационную базу, дозаправляют топливно-смазочными материалами топливомаслозаправщики на месте их работы. Машины, возвращающиеся в конце смены на базу, заправляют машинисты на стационарных мостах заправки.

Для выполнения ЕО, ТО и сезонного обслуживания в эксплуатирующих организациях создают специализированные звенья. Зве- но выполняет работы на основании месячного плана-графика. За три дня до технического обслуживания звеньевой вместе с механиком участка уточняют сроки остановки машины. В зависимости от места обслуживания машин звенья бывают стационарными и передвижными. Рабочие места стационарных звеньев оборудуют смотровой канавой, подъемными механизмами, эстакадой, поворотным стендом, а также диагностическими приборами, механизированными приспособлениями и инструментом. Передвижная станция предназначена для обслуживания, проверки, контроля и ремонта автомобильных кранов, автогрейдеров, автовышек и автогидроподъемников, автокомпрессоров непосредственно на объектах их применения.

ЕО перед выездом машины с эксплуатационной базы и перед началом работы на объекте выполняет машинист; по окончании рабочей смены, а также плановое ТО выполняет персонал специализированного участка планово-предупредительного технического обслуживания и ремонта машин. Каждый вид ТО характеризуется определенным обязательным составом работ. Обязательный состав работ может быть дополнен другими операциями, необходимость выполнения которых возникла в процессе ТО или выявлена во время эксплуатации техники. Перед выездом с базы (места хранения) проверяют: крепление элементов опорно-ходовой части и рабочего оборудования; системы питания, охлаждения и смазки; комплектность и состояние комплекта ЗИП машиниста; надежность крепления всех сборочных единиц и механизмов, гидроцилиндров, канатов; наличие топлива в баке и уровень рабочей жидкости в гидробаке; надежность закрывания сливных и заливных пробок всех механизмов и систем; крепление колес, состояние шин и давление в них; работу трансмиссии и рулевого управления. Перед началом выполнения операций на объекте проверяют работу органов управления машиной, исправность приборов безопасности и тормозов. Для пуска компрессора плавно включают муфту сцепления, одновременно доводя частоту вращения двигателя до номинальной. При этом следует помнить, что компрессор должен в течение 3-5 мин работать с открытыми продувочными вентилями для продувки воздухосборника и холодильника. Включать компрессор при наличии в воздухосборнике сжатого воздуха нельзя во избежание поломки муфты сцепления. Затем продувочные вентили закрывают и, постепенно поднимая давление воздуха в воздухосборнике до рабочего, проверяют работу предохранительных клапанов I и II ступеней: если воздух при открытых клапанах* свободно выходит, воздушная система автокомпрессора исправна.

По окончании смены очищают и моют машину, осматривают ее и устраняют обнаруженные неисправности; полностью дозаправляют систему двигателя топливом, смазкой и охлаждающей жидкостью; очищают аккумуляторные батареи от грязи и электролита, проверяют их крепление; проверяют гидроцилиндры и их крепление; исправность элементов рабочего оборудования; наличие смазки во всех механизмах; отсутствие механических повреждений гидрооборудования, утечек через соединения гидросистемы, состояние тяг и рычагов тормозов и корпусов механизмов, приводов управления рабочими операциями и двигателем: образовавшийся в маслосборнике компрессора конденсат сливают, открыв вентиль.

При ТО-1 выполняют оцерации ЕО и, кроме того, проверяют: – состояние металлоконструкции рамы с выносными опорами, рабочего оборудования, блоков, грузоподъемника, элементов крепления опорной рамы к раме шасси базового автомобиля; – надежность крепления опорно-поворотного круга и противовеса; – состояние зубчатого венца опорно-поворотного круга и приводной шестерни механизма поворота; крепление рамы к шасси; – настройку приборов и устройств безопасности; – состояние и износ тормозных накладок, колодок, ленты и регулировку тормозов; надежность крепления фланцев карданных валов; крышек подшипников, – крестовин карданных валов, электрооборудования, гидрокоммуникаций, осветительных приборов, аккумуляторных батарей; – уровень и плотность электролита батареи, степень разряженное; – работу осветительных приборов и сигнализации; – состояние гидрокоммуникаций (разбирают масляный фильтр, промывают его элементы, настраивают предохранительные клапаны, заменяют вышедшие из строя уплотнения и грязесъемники гидроцилиндров), фар и задних фонарей.

Очищают и моют машину. Сливают из топливного бака фильтров грубой и тонкой очистки топлива. Смазывают консистентной смазкой подшипники, опорно-поворотное устройство, шарниры управления гидрораспределителей, шаровые пальцы шарнирных тяг. Проверяют уровень масла и при необходимости доливают его в картеры. Заправляют машину топливно-смазочными материалами. Очищают аккумуляторную батарею, вентиляционные отверстия, воздухозаборник.

При ТО-2 выполняют работы ЕО и ТО-1, а также проверяют состояние и регулирование элементов двигателя, осматривают пульт управления машиной, заменяют масло в картерах, очищают и моют двигатель, сливают скопившееся масло в картере муфты сцепления, заменяют рабочую жидкость в гидросистеме, промывают ее гидрораспределители и фильтры, регулируют элементы и систему силовой установки и гидрооборудования: правильность работы приборов безопасности и контрольно-измерительных приборов, установку фар и габаритных огней. Кроме того: проверяют карданные шарниры на отсутствие осевого и углового зазоров; подтягивают наружные болты и гайки ведущего моста; снимают ступицы ведущих колес с тормозных барабанов. Очищают тормоза от загрязнений, проверяют состояние рабочей поверхности барабанов и накладок, убеждаются в отсутствии течи жидкости из колесных цилиндров, промывают в керосине и осматривают подшипники, закладывают необходимое количество смазки в ступицы, регулируют зазоры в подшипниках; проверяют состояние металлоконструкций рабочего оборудования и рам.

СО: промывают систему охлаждения двигателя, топливный бак и топливопроводы, заменяют рабочие жидкости в соответствии с условиями эксплуатации предстоящего сезона; заменяют масла на сорта, соответствующие предстоящему сезону эксплуатации машины; доводят плотность электролита в аккумуляторной батарее до нормы, рассчитанной на предстоящий сезон эксплуатации; включают или выключают подогреватель двигателя и устройств для обогрева кабин водителя и машиниста; очищают от загрязнений стояночный тормоз и смазывают тонким слоем солидола детали разжимного и регулировочных механизмов, опорные поверхности концов тормозных колодок.

Ремонт машин выполняют на эксплуатационных базах, сервисных центрах, заводах-изготовителях, рамонтных предприятиях. Качество текущего ремонта зависит от соблюдения требований кон-структорско-технологической документации на ремонт машин, оснащения ремонтных мощностей современными средствами ведения ремонта, квалификации рабочих, качества запасных частей, оборотного фонда, наличия и качества средств измерений.

Организации, на балансе которых находятся автомобильные краны, автопогрузчики, автогрейдеры, автовышки и автогидроподъемники, автокомпрессоры разрабатывают наряду с годовыми и месячными планами технического обслуживания и текущего ремонта план проведения капитального ремонта каждой машины. Периодичность и трудоемкость, порядок проведения работ по капитальному ремонту, требования к технологии и качеству работ регламентируются ремонтной документацией. Перед остановкой машины на капитальный ремонт в сроки, предусмотренные планом, ее предельное техническое состояние проверяет комиссия с участием инженерно-технического работника по надзору за грузоподъемными машинами. Автомобильные краны, автопогрузчики, автогрейдеры, автовышки и автогидроподъемники, авто компрессоры направляют в капитальный ремонт, если они выработали ресурс, установленный нормативно-технической документацией. Машина может быть остановлена на неплановый капитальный ремонт из-за внезапных отказов, а также при невыполнении или частичном выполнении ранее запланированного капитального ремонта.

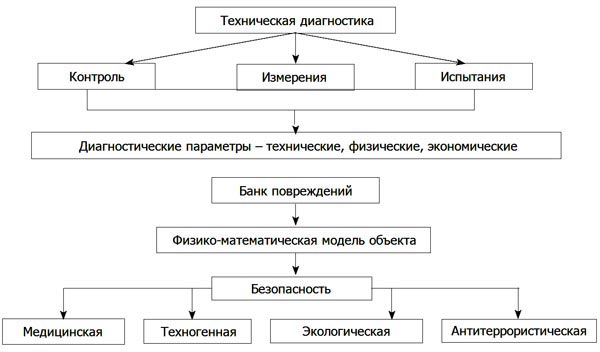

Читать далее: Техническая диагностика строительных машин

Категория: - ТО и ремонт строительных машин

Главная → Справочник → Статьи → Форум

stroy-technics.ru

1.2Технологии ремонтов и технического обслуживания локомотивов

Технически исправное состояние ТПС, его надежная работа в условиях современных экономических отношений является важным фактором. Конкурентоспособность железнодорожных перевозок напрямую зависит от технических возможностей и состояния ТПС.

В локомотивном хозяйстве действует единая планово-предупредительная система технического обслуживания и текущих ремонтов локомотивов. При этой системе постановка ТПС в ремонт производится в соответствии с нормативным межремонтным пробегом. Виды обязательных работ устанавливаются правилами ремонта локомотивов для каждого типа и серии локомотива на каждый вид ремонта и обслуживания.

Работы по обслуживанию и ремонту ТПС с целью предотвращения нарастающего износа, предупреждения аварийных ситуаций является сущностью системы планово-предупредительного ремонта. В ее основе заложены работы по техническому обслуживанию тягового подвижного состава и по выполнению плановых ремонтов - текущих, средних и капитальных. [22, c.219].

Техническое обслуживание включает работы по осмотру оборудования, проверке на точность, промывке, смазке и т.д. Эти виды работ выполняются по заранее составленному плану и носят периодический характер с четко выраженной повторяемостью.

Плановые ремонты по содержанию выполняемых работ, трудоемкости и периодичности подразделяются на текущий, средний и капитальный.

Текущий ремонт осуществляется в процессе эксплуатации оборудования путем замены отдельных деталей, частей с последующей проверкой на точность, центровкой и т.п.

Средний ремонт носит более расширенный и углубленный характер, поскольку связан с заменой основных деталей, узлов, трущихся поверхностей.

Капитальный ремонт представляет собой самый трудоемкий, длительный и дорогостоящий процесс, связанный с полной заменой основных деталей, узлов, разборкой двигателей, трансформаторов. Капитальный ремонт, как правило, сопровождается снятием оборудования с фундамента, с последующей сборкой и испытанием. [32, c.232].

Система планово-предупредительного ремонта имеет профилактическую сущность. Однако в практике эксплуатации ТПС возникают аварийные ситуации, связанные с отказом технических средств. Затраты, связанные с устранением последствий аварий, относятся к расходам на внеплановый ремонт и сказываются на результативности работы предприятия негативным образом.

Планово-предупредительная система имеет целый ряд положительных моментов:

высокая безопасность движения поездов;

уменьшение числа случайных отказов и неисправностей;

фиксированный объем ремонтных работ;

плановость постановки в ремонт и прогнозирование их количества на любой эксплуатационный период;

возможность финансового планирования и т.д.

Программа ремонта тягового подвижного состава предусматривает проведение следующих видов технического обслуживания и текущих ремонтов: техническое обслуживание ТО-2, ТО-3; текущий ремонт ТР-1, ТР-2, ТР-3; средний ремонт СР.

Техническое обслуживание отличается от ремонтов объемом и содержанием работ. Большинство работ на ТО выполняют на ТПС без снятия оборудования и применения станочной обработки. Основные восстановительные работы при ТО: регулировки, слесарная обработка на месте, замена негодных или быстро изнашивающихся деталей при достижении ими предельных допусков на новые, подтяжка, крепление, добавление или смена смазочных материалов в узлах трения. [12, c.254].

Проведение ТО должно обеспечивать высокую техническую готовность локомотивов, их бесперебойную и безаварийную работу в соответствии с графиком движения поездов. Особому контролю подвергаются ходовые части, тормозное оборудование, устройства локомотивной сигнализации, скоростемеры и радиосвязи, т. е. все узлы и агрегаты, исправное состояние которых обеспечивает безопасность движения поездов. [18, c.153].

Техническое обслуживание ТО-2 выполняется комплексной бригадой в пункте технического обслуживания локомотивов (ПТОЛ), который является специализированным отделением ремонтного локомотивного депо. ПТОЛ оснащен соответствующим оборудованием и необходимым запасом деталей и материалов. В процессе ТО-2 проверяют: последовательность срабатывания электрических аппаратов, состояние аккумуляторных батарей, работу дизель-агрегатов и регуляторов частоты вращения, состояние букс колесных пар, рессорного подвешивания и рычажной системы тормозов, а также продувают сжатым воздухом электрические машины.

Техническое обслуживание ТО-3 выполняется комплексной бригадой цеха ТО-3 и работниками - специалистами из других цехов депо. Этот вид технического обслуживания занимает особое место среди других видов технического обслуживания. По объему ремонтных работ и времени простоя локомотивов этот вид технического обслуживания больше относится к ремонтам. При ТО-3 выполняют работы, предусмотренные ТО-2, и дополнительно: осматривают и проверяют частоту вращения коленчатого вала дизеля и срабатывание предельного регулятора; проверяют герметичность и продувают воздухом секции холодильников; снимают и испытывают на стенде форсунки; осматривают поршни и очищают от нагара окна цилиндровых втулок дизеля; фильтры промывают или заменяют новыми; осматривают и продувают воздухом электрические машины; замеряют сопротивления силовых и вспомогательных цепей; проверяют крепление моторно-осевых подшипников и подвесок двигателей; проверяют состояние и характеристики токоприемников; осматривают предохранители и контакторы аппаратов высоковольтных цепей и цепей управления; осматривают колесные пары, буксы, рессорное подвешивание; производят крепление частей экипажа; проверяют уровень и плотность электролита аккумуляторных батарей, форсунки песочниц и подачу песка и др. [32, c.67].

Объемы обязательных работ, выполняемых при всех видах технического обслуживания и ремонта ТПС каждого вида и типа (серии), регламентируются Правилами текущего и капитального ремонта электроподвижного состава, тепловозов, дизель-поездов, Инструкцией по техническому обслуживанию электропоездов в эксплуатации.

Текущий ремонт локомотива - ремонт, выполняемый для обеспечения или восстановления работоспособности локомотива и состоящий в замене и восстановлении отдельных узлов и систем. [41].

Текущий ремонт ТР-1 включает работы, предусмотренные техническим обслуживанием ТО-3, и дополнительно: осмотр зубчатых передач тягового электропривода; проверку зазоров моторно-осевых подшипников; ревизию автотормозного оборудования; проверку зазоров подшипников коленчатого вала дизеля; ревизию и очистку турбокомпрессоров со съемкой с тепловоза; осмотр поршневых колец и цилиндровых втулок дизеля; проверку топливной аппаратуры; настройку регулятора напряжения; проверку действия электрических цепей; проверку производительности компрессоров, работы реле обратного тока, песочниц; тщательный осмотр ходовых частей экипажа, особенно колесных пар; ревизию токоприемников; съемку, очистку и ремонт дугогасительных камер, контакторов и быстродействующего выключателя.

Во время производства текущего ремонта ТР-2 выполняются работы, предусмотренные ТР-1, и дополнительно: обточку бандажей колесных пар (при необходимости) без выкатки из-под локомотива; ревизию сочленения электровозных тележек с разъединителем; ревизию пятниковых опор с подъемом кузова и фрикционных аппаратов автосцепки; ревизию моторно-осевых подшипников зубчатых передач, автотормозного оборудования; разборку и ремонт поршневой группы дизеля, топливных насосов, регулятора частоты вращения коленчатого вала; ревизию букс; ремонт вентиляторов охлаждения тяговых электродвигателей. После окончания ремонта тепловозы подвергаются полным реостатным испытаниям. [21, c.84].

Во время текущего ремонта ТР-3 производят все работы в объеме ТР-2 и дополнительно: ревизию подшипников тяговых двигателей и вспомогательных машин, пропитку их обмоток, проточку и продорожку коллекторов; выкатку тележек с разборкой и ремонтом двигателей и узлов; обточку бандажей и освидетельствование колесных пар; съем и ремонт аккумуляторных батарей; ремонт с разборкой электрической аппаратуры. Кроме того, у тепловозов производится разборка дизеля с выемкой коленчатого вала; разборка, осмотр и ремонт вкладышей подшипников коленчатого вала дизеля, водяных и масляных насосов, воздухонагнетателей, секций холодильника, регуляторов частоты вращения, двухмашинных агрегатов. После ремонта производят полные реостатные испытания тепловозов для регулировки и настройки дизель-генераторов на заданные параметры. Ремонт заканчивают обкаткой локомотива на линии и устранением дефектов, выявленных во время обкатки.

Текущие ремонты ТР-1, ТР-2 и ТР-3 выполняются в цехах ремонтного локомотивного депо. Ремонтные работы выполняются специализированными и комплексными ремонтными бригадами. Объем работы на каждом виде ремонта приведен на схемах 1.1, 1.2 и 1.3:

Утвержденный объем работ каждого обслуживания и ремонта называют его характеристикой. Промежуток времени или пробег между двумя смежными ТО или ТР, имеющими одну и ту же характеристику, называют межремонтным периодом.

Средний ремонт локомотива (СР) - ремонт, выполняемый для восстановления исправности и частичного восстановления ресурса локомотива. В процессе среднего ремонта производятся: снятие с локомотива тяговых двигателей, вспомогательных машин, аппаратуры; ремонт изношенных частей; частичная замена их новыми; пропитка обмоток электрических машин; ремонт рам тележек и кузова; полное освидетельствование колесных пар со сменой при необходимости бандажей; разработка и ремонт рессорного подвешивания; смена аккумуляторных батарей; наружная и внутренняя окраска. [40].

Рис. 1.1 - Перечень операций, проводимых в объеме текущего ремонта ТР-1

Рис. 1.1 - Перечень операций, проводимых в объеме текущего ремонта ТР-2

Рис. 1.3 - Перечень операций, проводимых в объеме текущего ремонта ТР-3

studfiles.net

Глава 18 основы технического обслуживания и ремонта машинно-тракторного парка

18.1. Система технического обслуживания и ремонта

При эксплуатации или хранении машин, оборудования, используемых в АПК, под действием многих факторов (нагрузка, состояние окружающей среды и т. д.) непрерывно изменяется техническое состояние агрегатов, сборочных единиц: изнашиваются детали, нарушаются зазоры в соединениях, изменяются физико-механические свойства материала деталей и т. п. Для поддержания оборудования в исправном состоянии, предупреждения преждевременного износа деталей, обеспечения нормативных сроков их службы, сокращения эксплуатационных затрат существует планово-предупредительная система технического обслуживания и ремонта. Она предусматривает техническое обслуживание (ТО), текущий ремонт (ТР) и капитальный ремонт (КР). Виды и порядок их чередования устанавливают отдельно по машинам каждого типа приложение 4).

Техническое обслуживание (ТО) представляет собой совокупность обязательных операций по очистке, проверке, регулированию, смазыванию и креплению деталей и сборочных единиц через определенные периоды работы машины с целью обеспечения ее работоспособности и предупреждения преждевременного износа, а также для экономичной ее работы.

Техническое обслуживание выполняют при обкатке, использовании и хранении машин. Различают ежесменное, номерное (ТО-1, ТО-2, ТО-3) и сезонное техническое обслуживание.

Ремонт —это комплекс операций, направленных на восстановление работоспособности и ресурса машин, оборудования или их составных частей. Он включает в себя контрольно-диагностические, очистные, разборочно-моечные, дефектовочные, слесарно-механические, сварочные, жестяницкие, сборочные, регулировочные, обкаточные, окрасочные и другие работы и проводится в плановом порядке через определенное время работы или по потребности с учетом технического состояния машин, оборудования, а также при возникновении неисправностей и отказов (при нарушении работоспособности). Различают текущий и капитальный ремонт.

Текущий ремонт выполняют с целью обеспечения или восстановления работоспособности машин и оборудования в результате замены или восстановления их отдельных частей. Этот ремонт бывает плановый и неплановый. Содержание и организация текущего ремонта различаются для машин круглогодичного и сезонного использования. В зависимости от сложности работ его выполняют как на месте эксплуатации машины, так и в соответствующих мастерских или на станциях технического обслуживания.

Капитальный ремонт выполняют для восстановления исправности и полного (или близкого к полному) восстановления ресурса изделия с заменой или восстановлением любых составных частей, в том числе базовых. Различают капитальный ремонт машин и капитальный ремонт их составных частей. При капитальном ремонте выполняют следующие операции: очистку, разборку на составные части, дефектацию, ремонт (восстановление) или замену деталей, сборку, регулировку, обкатку, окраску, испытания.

Наиболее распространенные методы ремонта: необезличенный, обезличенный и агрегатный. Первый сохраняет принадлежность восстанавливаемых составных частей к определенной машине (оборудованию), второй не сохраняет, третий — разновидность обезличенного, заключается в замене неисправных агрегатов новыми или заранее отремонтированными.

Объем работ по текущему и капитальному ремонтам планируют в соответствии со структурой ремонтного цикла, представляющего собой определенную последовательность выполнения операций установленных видов в период между вводом машины в эксплуатацию и первым капитальным ремонтом или между двумя капитальными. Межремонтный период — это время работы машины между двумя ремонтами в этом цикле. Продолжительность ремонтного цикла и межремонтного периода исчисляется в часах фактически отработанного времени, поэтому необходимо вести учет наработки машин и оборудования.

Средства технического обслуживания машин можно разделить на две группы: стационарные и передвижные. Стационарные — это моечно-очистительное, топливо-заправочное, смазочное, диагностическое, разборочно-сборочное и контрольно-регулировочное оборудование, устанавливаемое на стационарных пунктах технического обслуживания. К передвижным средствам относятся агрегаты технического обслуживания (АТО-4822-ГОСНИТИ, АТО-АМ, АТО-9994-ГОСНИТИ, АТО-9999, АО-16365-ГОСНИТИ, АТО-9935--ГОСНИТИ и др.), механизированные заправочные агрегаты, ремонтные, ремонтно-диагностические и диагностические установки (МПР-3901, МПР-9924, КИ-4270А-ГОСНИТИ, КИ-13990, КИ-13905М-ГОСНИТИ и др.). Оборудование передвижных средств смонтировано на шасси автомобилей, тракторных прицепов или на самоходных тракторных шасси. Например, агрегат технического обслуживания АТО-4822-ГОСНИТИ смонтирован на шасси автомобиля ГАЗ-52-01 (рис. 18.1).

С помощью агрегата выполняют следующие операции технического обслуживания: механизированную очистку машин горячей и холодной водой, очистку деталей и узлов в промывочной

жидкости, дозаправку машин маслом, топливом и водой, продувку сжатым воздухом сердцевин радиаторов, подкачку шин колесных тракторов, комбайнов и автомобилей, устранение мелких технических неисправностей, смазывание подшипников, регулировку систем, механизмов и узлов машин.

Техническое обслуживание тракторов и самоходных шасси. Установлены следующие виды обслуживания и ремонта: ежесменное техническое обслуживание (ЕТО), периодическое (номерное) техническое обслуживание (ТО-1, ТО-2 и ТО-3), сезонное техническое обслуживание (СТО).

Периодичность обслуживания планируется по часам работы (моточасы), израсходованному топливу и объему выполненных трактором (шасси) работ, выраженному в условных эталонных гектарах. Периодичность обслуживания в часах работы принята единая для всех марок тракторов: ЕТО — перед началом работы, ТО-1 —через 60 моточасов, ТО-2 — через 240, ТО-3 — через 960 моточасов.

Ежесменное техническое обслуживание (ЕТО) заключается в очистке и проверке наружных креплений, проверке работы контрольных приборов и механизмов, заправке (и дозаправке) баков топливом, маслом, картеров водой, аккумуляторных батарей электролитом, смазывании узлов. Его выполняют в конце смены на поворотной полосе, бригадном или полевом стане.

Техническое обслуживание ТО-1 включает в себя операции ЕТО, чистку фильтров, проверку и регулировку механизмов трактора. Проводится оно согласно графику на бригадном (полевом) стане или в мастерской.

Техническое обслуживание ТО-2 включает в себя все операции ТО-1, а также замену масла с промывкой картера двигателя и некоторые операции частичной диагностики технического состояния машины.

Техническое обслуживание ТО-3 представляет собой сочетание операций ТО-2 с проверкой, регулировкой, очисткой, промывкой и смазыванием узлов и механизмов трактора. Одновременно проверяют техническое состояние трактора (без разборки) с целью определения возможности его дальнейшей эксплуатации или необходимости постановки на ремонт. При этом проверку и регулировку топливной аппаратуры, гидросистемы и электрооборудования трактора проводят только в закрытом помещении с помощью специального оборудования и приборов.

При планировании технического обслуживания тракторов по объему выполняемых работ, выраженному в условных эталонных гектарах, определяют периодичность обслуживания, или межремонтный срок,

(18.1)

где Пия — периодичность технического обслуживания, мото-ч; Ктр — коэффициент перевода моточасов в условные гектары по группам работ.

В зависимости от наработки (вида работ) коэффициенты перевода делят на три группы: КтрЛ Ктр2 и Кпер3. Коэффициенты первой группы учитывают основную и предпосевную обработку почвы, междурядную обработку растений, уборку сена, посев кукурузы и сахарной свеклы, уборку картофеля и сахарной свеклы, второй группы — посев зерновых, их кошение, уборку силосных

культур, посадку картофеля, третьей — тракторно-транспортные работы, внесение удобрений.

Техническое обслуживание сельскохозяйственных машин. Для

несложных сельскохозяйственных машин (плуги, сеялки, культиваторы, бороны и т. п.) предусмотрен один вид обслуживания — ежесменное техническое, которое проводят одновременно с ЕТО трактора. Оно заключается в наружной очистке, осмотре, регулировке и смазывании узлов, а также в устранении обнаруженных неисправностей.

Для сложных машин (комбайны, хлопкоуборочные машины, жатки) установлены два вида технического обслуживания — ежесменное и номерное. Ежесменное техническое обслуживание проводят, как описано выше.

Номерное техническое обслуживание проводят через 30 моточасов для менее сложных машин (ЛКГ-1,4А, КСС-2,6 и т.п.) и через 60 моточасов для более сложных (СК-5М «Нива», «Дон-1500», КСК-ЮОА, КПК-2 и т. п.). Оно предусматривает выполнение всех операций ЕТО, дополнительно — очистку и промывку фильтров масла, слив отстоя топлива (при наличии двигателя) из топливных баков, а также проверку и регулировку режущего и молотильного аппаратов, натяжение цепных и ременных передач, регулировку подшипников, рулевого управления, муфт сцепления, тормозной системы, элеваторов и т. п.

Если на машине имеется двигатель, проработавший 240 моточасов, необходимо провести ТО-2.

Сезонное техническое обслуживание проводят после окончания сельскохозяйственных работ. Оно заключается в наружной очистке, мойке машины и проверке ее технического состояния (без разборки) с целью установления возможности дальнейшей эксплуатации без ремонта или необходимости постановки на хранение.

На машинах, не требующих ремонта или прошедших его, проводят операции сезонного обслуживания, а затем подготавливают их к длительному хранению.

Ремонт тракторов и сельскохозяйственных машин. В зависимости от величины, характера износа и дефектов деталей, узлов и агрегатов, определяемых техническим осмотром или на диагностических установках, выполняют текущий или капитальный ремонт машин.

Текущему ремонту подвергают тракторы, сельскохозяйственные и землеройно-мелиоративные машины, автомобили и т. д. Для тракторов он заключается в частичной разборке машины с заменой неисправных деталей, узлов и даже агрегатов, а сельскохозяйственные машины обычно разбирают частично или полностью. При этом проводят углубленное диагностирование нераз-бираемых узлов и агрегатов. В процессе сборки машины регулируют соединения деталей механизмов, систем и агрегатов.

Капитальному ремонту подлежат тракторы, комбайны и земле-ройно-мелиоративные машины, большинство агрегатов и узлов которых нуждается в ремонте (рама, двигатель, агрегаты трансмиссии и др.). Ремонт базисных деталей и узлов, а также их замена не могут быть осуществлены в процессе текущего ремонта.

Техническое обслуживание и ремонт автомобилей. Исправность автомобилей обеспечивается за счет своевременного проведения всех видов ремонта и технического обслуживания.

В тех случаях когда автомобили работают на фермах и в бригадах, выполняя общехозяйственные перевозки, график планового технического обслуживания составляют из расчета проведения ТО-1 два раза в месяц и ТО-2 один раз в два месяца. При работе автомобилей на непрофилированных дорогах и стерне периодичность технического обслуживания снижают на 25 %.

Ежедневное обслуживание заключается в очистке и проверке наружных креплений, проверке систем питания, смазочной, охлаждения и заправке или дозаправке топливом, маслом, охлаждающей жидкостью, проверке работы систем освещения, торможения и механизмов управления при возвращении автомобиля в гараж.

Техническое обслуживание ТО-1 включает в себя операции ЕТО, а также замену масла в картере двигателя, проверку и при необходимости регулировку электрооборудования, тормозной системы и механизмов управления.

Техническое обслуживание ТО-2 представляет собой сочетание операций ТО-1 и диагностирования узлов, агрегатов и машины в целом без разборки, а при необходимости и с разборкой.

При сезонном обслуживании, которое проводят два раза в год, подготавливают автомобили к эксплуатации зимой или летом (промывают системы питания, смазочную и охлаждения, заменяют смазочные масла и смазки). Подготовку, как правило, приурочивают к очередному ТО-2.

Текущий ремонт заключается в ремонте или замене неисправных деталей, узлов и агрегатов. При этом объем работ заранее планировать затруднительно. Потребность в текущем ремонте автомобилей выявляют в процессе технического осмотра после возвращения автомобилей с линии, при техническом обслуживании, диагностировании и по заявкам водителей. Трудовые затраты и стоимость, поскольку неизвестен объем работ, планировать также трудно. Предусматриваются трудовые затраты из расчета на 1000 км пробега, а стоимость — по фактическим затратам. Простои во время проведения текущего ремонта кратковремен-ны и планируются в размере 0,4...0,5 чел.-дня для легковых и 0,6...0,8 чел.-дня для грузовых машин.

Капитальный ремонт автомобилей по сложности и технологии существенно не отличается от капитального ремонта тракторов.

Техническое диагностирование — это составная часть системы технического обслуживания, входящая во все его элементы и позволяющая оценить техническое состояние сборочных единиц без их разборки.

Задачи диагностирования: проверка основных технических характеристик и регулировок машин; выявление неисправностей сборочных единиц машин и установление их возможных причин; определение объема и содержания необходимых работ по техническому обслуживанию; оценка состояния сборочных единиц; определение объема и содержания необходимых ремонтных работ; прогнозирование остаточного ресурса; оценка качества проводимых плановых технических обслуживании и ремонтов.

Для диагностирования технического состояния тракторов, автомобилей и других сложных агрегатов в первую очередь используют приборы, установленные на них (термометры, манометры, тахоспидометры и др.), а затем и специальные приборы, приспособления и оборудование, которые крепят к машине на время проверки. Для этой цели используют переносные диагностические комплекты КИ-13901, КИ-13924-ГОСНИТИ (для ТО-1 и ТО-2), ремонтно-диагностическую мастерскую ГОСНИТИ-3, передвижные диагностические установки КИ-4270А, КИ-13305М, КИ-13925, стационарные диагностические комплекты КИ-5308, КИ-13919А. Передвижная установка КИ-4270А смонтирована на шасси автомобиля УАЗ-452 или УАЗ-451. На ней можно проверить до 80 параметров, на стационарном комплекте КИ-5308А — до 85, а с помощью переносного комплекта КИ-13901 — 36 параметров.

В комплект КИ-13901 входят следующие приборы и приспособления (основные): аккумуляторный денсиметр, нагрузочная вилка ЛЭ-2, устройство для проверки герметичности впускного воздушного тракта, сигнализатор засоренности воздухоочистителя, приспособление для определения давления в смазочной системе и загрязненности фильтра гидросистемы, индикатор загрязненности центрифуги, устройство для проверки зазоров в клапанах, набор щупов (№ 4), определитель момента топливоподачи и фаз газораспределения, приспособления для проверки форсунок и натяжения ремня вентилятора, секундомер, прибор для проверки рулевого управления и другие, а также инструмент и необходимая техническая документация.

Диагностирование начинают с подготовки машины — очистки, выполнения подготовительных операций ТО. Перечень подготовительных работ зависит от целей и задач диагностирования. Например, при ТО-3 трактора к подготовительным работам относятся: очистка машины, проверка ее комплектности в процессе внешнего осмотра, ознакомление с состоянием (со слов тракториста), проведение необходимых операций ТО тем сборочным единицам, от состояния которых могут зависеть результаты последующего диагностирования (например, удаление накипи из системы охлаждения, регулировка форсунок и др.), а также прогрев машины.

При диагностировании вне плана (например, заявочное) подготовительные работы ограничиваются лишь той сборочной единицей, в которой намечается поиск неисправности.

Различают три этапа диагностирования машины:

подготовительный — проверка работоспособности диагностических средств, подготовка и установка их на проверяемую машину, подготовка рабочего места и технической документации;

основной — измерение диагностируемых параметров, анализ полученных результатов, разработка последующих действий по диагностированию и техническому обслуживанию;

заключительный — снятие с машины приборов и датчиков, запись результатов диагностирования в учетную документацию и установка на машину снятых деталей.

Хранение сельскохозяйственной техники. Рабочий период большинства сельскохозяйственных машин (сеялки, комбайны, плуги, культиваторы, лущильники и др.) из-за сезонности работ и узкой их специализации составляет 3...12 % года. Остальное время техника находится на хранении.

Машины в хозяйствах ставят на кратковременное или длительное хранение. Кратковременное хранение необходимо в период полевых работ, когда машины временно (от 10 дней до 2 мес) по тем или иным причинам не используются. Когда продолжительность нерабочего периода машин длится более двух месяцев, их ставят на длительное хранение.

На кратковременное хранение машины ставят сразу после окончания работ, на длительное — не позже 10 дней с момента их окончания. Машины для внесения органических, минеральных удобрений и химикатов во всех случаях подготавливают и ставят на хранение немедленно по окончании работы.

Существуют три основных способа хранения машин и их деталей: открытый, закрытый и комбинированный. Их выбор зависит от климатических условий, наличия помещений или площадок и особенностей конструкции машин.

При открытом способе машины сосредоточивают на открытой площадке или под навесом. Это позволяет добиться надлежащей подготовки машин к хранению и их сохранности. Наиболее приемлемы для хранения машин (с учетом влияния на них коррозии) площадки с твердым покрытием: асфальтобетонные, бетонированные или булыжные. Их огораживают металлической сеткой или земляным валом с посаженными деревьями. При устройстве площадки необходимо предусмотреть на ней участки для мойки, сборки и регулировки машин, а также для подготовки их к хранению.

Навес существенно не улучшает условий хранения машин, так как мало предохраняет их от атмосферного воздействия.

Закрытый способ хранения (в сарае, гараже, на складе) позволяет уменьшить затраты труда на выполнение операций, связанных с хранением (можно не снимать с машины цепи, гидроцилиндры, транспортеры, ножи режущего аппарата и др.). Кроме того, машины не подвергаются воздействию осадков, солнечной радиации, пыли и т. п. Однако этот способ требует затрат на строительство помещений.

Комбинированный способ хранения техники совмещает открытый и закрытый. Он предусматривает хранение в закрытых помещениях машин дорогостоящих, а также имеющих сложное и дорогое электрооборудование и детали, изготовленные из резинотканевых материалов (СК-5М «Нива», «Дон-1500», КСК-ЮОА и др.), а на открытых площадках — простых машин (плуги, бороны, катки и др.). Таким образом, на открытой площадке хранят отдельные крупногабаритные агрегаты (например, жатку зерноуборочного комбайна), а остальную часть машины или ее агрегаты (двигатель, колеса или комбайн без жатки) — в помещении.

Важно тщательно подготовить машины к хранению. Для этого их очищают от грязи и моют. В процессе мойки обезжиривают замасленные части машин, что необходимо для подкраски и консервации. Для этого можно использовать пароводоструйный очиститель ОМ-3360-ГОСНИТИ с применением водного раствора каустической соды и нитрита натрия.

При длительном открытом хранении наиболее повреждаемые детали (сиденья, шланги, электрооборудование, фартуки, ремни, транспортеры, цепи, ножи и т. п.) следует снимать, подготавливать к хранению и сдавать на специальный склад или в кладовую. Отверстия после снятия деталей, узлов или агрегатов необходимо закрывать заглушками, пробками или оклеивать промасленной бумагой. Втулочно-роликовые цепи очищают, проваривают в отработанном моторном масле (ингибированной смазке НГ-204 или 10...20%-ном растворе петролатума) и хранят на складе. При закрытом хранении на машинах допускается оставлять цепи, покрытые антикоррозионной смазкой и находящиеся в ненатянутом состоянии. Ремни необходимо промывать в теплой мыльной воде, дезинфицировать 1...2%-ным раствором формалина, просушивать и хранить на складах на специальных вешалках.

Другие снятые узлы и детали, подлежащие хранению на складе, согласно рекомендациям консервируют или герметизируют с использованием антикоррозионных смазок.

Рабочие органы машин, винты, штоки гидроцилиндров, рукоятки, педали необходимо покрывать 0,2...0,3-миллиметровым слоем антикоррозионной смазки.

При длительном хранении машины с пневматическими колесами устанавливают на подставки (без перекоса), снизив давление в шинах на 20...30 % номинального. При этом между шинами и опорной поверхностью обязательно предусматривают просвет 8...10 см, а сами шины покрывают специальным составом.

Склад для хранения должен иметь три изолированных помещения: для аккумуляторных батарей; узлов и деталей из резины и текстиля; остальных деталей, узлов и агрегатов. В помещении необходимо поддерживать постоянную температуру (не ниже — ГС).

Для нанесения различных смазок и лаков с целью защиты поверхностей деталей машин от коррозии применяют различные агрегаты и установки: ОЗ-18048-ГОСНИТИ, АО-18050-ГОСНИ-ТИ, АТО-18061-ГОСНИТИ, 03-4899-ГОСНИТИ и др. Для фермерских хозяйств можно использовать ранцевый противокоррозионный аппарат РПА-2-ГОСНИТИ.

Для консервации наружных поверхностей деталей машин при хранении их под навесом или в закрытом помещении применяют ингибированные смазки НГ-203А, НГ-208 и др. Для внутренней консервации двигателей и механизмов рекомендованы смазки НГ-203Б, НГ-207 и др.

Широко распространены новые типы покрытий — микровосковые «Глобо», «Экспротект», ПЭВ-74 и др. Эмульсионные составы «Экспротект» и ЛБХ значительно повышают стойкость шин.

studfiles.net

Виды технического обслуживания и ремонта локомотивов

1. Система технического обслуживания и ремонта локомотивов предусматривает техническое обслуживание ТО-1, ТО-2, ТО-3, ТО-4, ТО-5а, ТО-5б, ТО-5в, текущий ремонт ТР-1, ТР-2, ТР-3, средний ремонт СР и капитальный ремонт КР.

2. Техническое обслуживание – комплекс операций по поддержанию работоспособности и исправности локомотива*.

Техническое обслуживание. ТО-1, ТО-2 и ТО-3 является периодическим и предназначено для контроля технического состояния узлов и систем локомотива в целях предупреждения отказов в эксплуатации. Постановкалокомотивов на техническое обслуживание ТО-4, ТО-5а, ТО-5б, ТО-5в планируется по необходимости.

Примечание: определения, помеченные звёздочкой (*), приводятся на основании определений, указанных в ОСТ 32.109-97 «Тяговый подвижной состав (ТПС). Система технического обслуживания и ремонта, Термины и определения».

3.При производстве технического обслуживания ТО-1 и ТО-2 локомотивы учитываются в эксплуатируемом парке. Локомотивы, поставленные на остальные виды технического обслуживания и на ремонт, исключаются из эксплуатируемого парка и учитываются как неисправные.

4.Техническое обслуживание ТО-1 выполняется локомотивной бригадой при приемке-сдаче и экипировке локомотива, при остановках па станциях. Техническое обслуживание ТО-2 выполняется, как правило, персоналом пунктов технического обслуживания локомотивов (ПТОЛ). Основныетребования к организации и проведению технического обслуживания ТО-1 и ТО-2 локомотивов установлены Инструкцией по техническому обслуживанию электровозов и тепловозов в эксплуатации, утвержденной М11С России 27 сентября 1999 г. № ЦТ-685.

5.Техническое обслуживание ТО-3 выполняется, как правило, в локомотивном депо приписки локомотива.

6.Техническое обслуживание ТО-4 выполняется с целью поддержания профиля бандажей колесных пар в пределах, установленных Инструкцией по формированию, ремонту и содержанию колесных пар тягового подвижного состава железных дорог колеи 1520 мм, утверждённой МПС России 14 июня 1995 г. № ЦТ-329. При техническом обслуживании ТО-4 выполняется обточка бандажей колесных пар без выкатки из-под локомотива.

На техническое обслуживание ТО-4 локомотив зачисляется в случае, если не производится иных операций по техническому обслуживанию и ремонту локомотива, кроме обточки бандажей колесных пар.

Если обточка бандажей колесных пар совмещается с операциями по техническому обслуживанию ТО-3, текущему ремонту ТР-1 или ТР-2. локомотив на техническое обслуживание ТО-4 не зачисляется, а учитываетсякак находящийся на техническом обслуживании ТО-3 (текущем ремонте ТР-1, ТР-2) с обточкой.

7.Техническое обслуживание ТО-5а проводится с целью подготовки локомотива к постановке в запас или резерв железной дороги.

Техническое обслуживание ТО-5б проводится с целью подготовки локомотива к отправке в недействующем состоянии в ремонт на завод или вдругое локомотивное депо, передаче на баланс других депо или передислокации.

Техническое обслуживание ТО-5в проводится с целью подготовки локомотива к эксплуатации после постройки, ремонта на заводе или в другом локомотивном депо, после передислокации или содержания в запасе (резерве железной дороги).

8.Ремонт — комплекс операций по восстановлению исправности работоспособности и ресурса локомотива*.

9.Текущий ремонт локомотиваремонт, выполняемый для обеспечения или восстановления работоспособности локомотива и состоящий в замене и восстановлении отдельных узлов и систем*.

Текущий ремонт ТР-1 выполняется, как правило, в локомотивном депо приписки локомотива. Текущий ремонт ТР-2 выполняется, как правило, в специализированном локомотивном депо железной дороги приписки локомотива. Текущий ремонт ТР-3 выполняется в специализированном локомотивном депо сети железных дорог (базовом локомотивном депо).

10.Средний ремонт локомотива (СР) – ремонт, выполняемый для восстановления исправности и частичного восстановления ресурсалокомотива*.

Средний ремонт локомотива выполняется в базовом локомотивном депо или на локомотиворемонтном заводе.

11.Капитальный ремонт локомотива (КР) – ремонт, выполняемый для восстановления эксплуатационных характеристик, исправности локомотива и его ресурса, близкого к полному*. Капитальный ремонт локомотива выполняется на локомотиворемонтном заводе.

12.Учет времени нахождения локомотивов на техническом обслуживании и ремонте ведется в соответствии с Инструкцией по учету наличия, состояния и использования локомотивов и моторвагонного подвижного состава, утвержденной МПС России 6 апреля 1994 г. № ЦЧУ-250.

Приложение № 2

studfiles.net

Техническое обслуживание и ремонт подвижного состава

Материал из Энциклопедия нашего транспорта

Техническое обслуживание (ТО) — комплекс операций по поддержанию работоспособности и исправности подвижного состава.

Ремонт — комплекс операций по восстановлению исправности, работоспособности и ресурса подвижного состава.

Объёмы и порядок выполнения обязательных работ при плановом техническом обслуживании и ремонте, браковочные признаки и допускаемые методы восстановления деталей и сборочных единиц определяются действующей эксплуатационной и ремонтной документацией, согласованной и утверждённой в установленном порядке.

Локомотивы

Система технического обслуживания локомотивов включает 5 видов технического обслуживания, 3 вида деповского ремонта и 2 вида заводского ремонта.

Техническое обслуживание ТО-1 выполняется локомотивной бригадой при приёмке-сдаче и экипировке локомотива, а также при остановках на железнодорожных станциях. Объём работ включает осмотр, крепление и очистку ответственных агрегатов, узлов и деталей.

Техническое обслуживание ТО-2 выполняется работниками пунктов технического обслуживания локомотивов на специально оборудованных смотровых канавах. Объём работ включает осмотр ходовой части, тормозной системы, тяговых двигателей, вспомогательных машин, трансформаторов и электрических аппаратов.

Техническое обслуживание ТО-3 выполняется в локомотивном депо, к которому приписан локомотив. Объём работ включает обслуживание и испытание тормозного оборудования, автосцепных устройств, скоростемеров, автоматической локомотивной сигнализации, колёсных пар и т. д.

Техническое обслуживание ТО-4 выполняется с целью поддержания профиля бандажей колёсных пар в установленных пределах. Обточка бандажей выполняется без выкатки колёсных пар из-под локомотива.

Если обточка бандажей совмещается с операциями по техническому обслуживанию ТО-3 или текущему ремонту ТР-1 и ТР-2, то локомотив на техническое обслуживание ТО-4 не зачисляется, а учитывается как находящийся на техническом обслуживании ТО-3 (текущем ремонте ТР-1, ТР-2) с обточкой.

Техническое обслуживание ТО-5а выполняется для подготовки локомотива к постановке в запас или резерв железной дороги.

Техническое обслуживание ТО-5б выполняется для подготовки локомотива к отправке в недействующем состоянии.

Техническое обслуживание ТО-5в выполняется для подготовки к эксплуатации локомотива, прибывшего в недействующем состоянии после постройки, ремонта вне локомотивного депо или передислокации.

Техническое обслуживание ТО-5г выполняется для подготовки к эксплуатации локомотива после содержания его в запасе (резерве) железной дороги.

Текущий ремонт (ТР) проводится для обеспечения или восстановления работоспособности локомотива. Объём работ включает ревизию, ремонт и замену отдельных деталей, узлов и агрегатов, регулировку и испытания, а также частичную модернизацию.

Текущий ремонт ТР-1 выполняется в локомотивном депо, к которому приписан локомотив.

Текущий ремонт ТР-2 выполняется в специализированных локомотивных депо железной дороги, к которой приписан локомотив.

Текущий ремонт ТР-3 выполняется в специализированных локомотивных депо ОАО «РЖД» (базовых локомотивных депо).

Средний ремонт СР проводится для восстановления исправности и частичного восстановления ресурса локомотива. Выполняется в базовых локомотивных депо, на локомотиворемонтных заводах ОАО «РЖД» или в сторонних организациях, осуществляющих ремонт локомотивов. Объём работ включает замену или исправление повреждённых агрегатов, узлов и деталей, а также их модернизацию.

Капитальный ремонт КР проводится для восстановления эксплуатационных характеристик, исправности локомотива и его ресурса, близкого к полному. Выполняется на локомотиворемонтных заводах ОАО «РЖД» или в сторонних организациях, осуществляющих ремонт локомотивов. Объём работ включает замену или исправление всех повреждённых агрегатов, узлов и деталей (включая базовые), полную замену проводов и кабелей, а также модернизацию конструкции.

Грузовые вагоны

Оборудование для ремонта вагонов

Оборудование для ремонта вагонов Система технического обслуживания грузовых вагонов включает 1 вид технического обслуживания, 3 вида деповского ремонта и 1 вид заводского ремонта.

Техническое обслуживание ТО выполняется для вагонов, находящихся в составах или поездах, а также порожних вагонов при подготовке под погрузку без отцепки их от состава или группы вагонов.

Специальные виды ТО автономных рефрижераторных вагонов выполняются на станциях погрузки, в пути следования на станциях выгрузки, а также на пунктах технического обслуживания для поддержания работоспособного состояния энергетического, холодильного и вспомогательного оборудования.

Текущий ремонт ТР-1 выполняется для порожних вагонов при подготовке к перевозкам с отцепкой от состава или группы вагонов и подачей на специализированные пути.

Текущий ремонт ТР-2 выполняется для вагонов с отцепкой от транзитных и прибывших поездов или от сформированных составов.

Деповский ремонт ДР выполняется в вагонном депо и предусматривает незначительный объём разборочно-сборочных работ, включая замену или ремонт отдельных составных частей.

Капитальный ремонт КР предусматривает частичную или полную разборку вагона, дефектацию, замену или восстановление всех частей, комплектовку сборочных единиц, общую сборку и проверку.

См. также: Буклет «Оборудование для обслуживания и ремонта грузовых вагонов».

Пассажирские вагоны

Система технического обслуживания пассажирских вагонов включает 3 вида технического обслуживания, 2 вида деповского ремонта и 2 вида заводского ремонта.

Техническое обслуживание ТО-1 выполняется в пунктах технического обслуживания вагонов перед каждым отправлением в рейс, а также в поездах в пути следования и на промежуточных станциях.

Техническое обслуживание ТО-2 выполняется в пунктах формирования поездов перед началом летних и зимних перевозок.

Техническое обслуживание ТО-3 выполняется на специализированных путях с отцепкой вагонов от составов через 6 месяцев после постройки или планового ремонта. Объём работ включает ревизию основных узлов и агрегатов.

Текущий ремонт ТР выполняется в процессе эксплуатации и предусматривает замену или восстановление отдельных частей вагона и их регулировку.

Деповский ремонт ДР выполняется в вагонном депо и предусматривает незначительных объём разборочно-сборочных работ, включая замену или ремонт отдельных составных частей.

Капитальный ремонт КР-1 и капитальный ремонт КР-2 предусматривают частичное вскрытие кузова, замену изоляции и электропроводки и т. д.

Вагоны метрополитена

Система технического обслуживания вагонов метрополитена включает 3 вида технического осмотра, 3 вида деповского ремонта и 2 вида заводского ремонта.

Технический осмотр ТО-1 выполняется слесарями-осмотрщиками и локомотивной бригадой в пунктах технического осмотра вагонов. Объём работ включает проверку состояния ходовых частей вагона, токоприёмников, автосцепок, отсутствие повреждений подвагонного оборудования, степень нагрева подшипников колёсных пар и тяговых двигателей, уборку пассажирского салона.

Технический осмотр ТО-2 дополнительно к объёму работ ТО-1 предусматривает осмотр электрических аппаратов с вскрытием их кожухов, оборудования в кабине машиниста и пассажирском салоне, проверку регулировки тормозов.

Технический осмотр ТО-3 дополнительно к объёму работ ТО-2 предусматривает осмотр коллекторов и щёток тяговых двигателей, проверку некоторых габаритных и регулировочных размеров.

Малый периодический ремонт ТР-1 дополнительно к объёму работ ТО-3 предусматривает расцепку и прокатку вагонов для осмотра поверхности катания колёс, зачистку коллекторов тяговых двигателей, осмотр тяговой зубчатой передачи, прослушивание подшипников колёсных пар и тяговых двигателей. Производится вскрытие, осмотр, зачистка и регулировка всех электрических аппаратов и пневмоприборов.

Большой периодический ремонт ТР-2 дополнительно к объёму работ ТР-1 предусматривает обточку колёсных пар на специальных станках (без выкатки из-под вагона) для ликвидации проката и других дефектов на поверхности катания колеса (восстановление чертёжного профиля колеса), проточку коллекторов тяговых двигателей и частичную замену колёсных пар, двигателей и других узлов и деталей с износом выше установленных норм.

Подъёмочный ремонт ТР-3 дополнительно к объёму работ ТР-2 предусматривает выкатку, полную разборку и ремонт тележек. Ответственные детали проверяют на магнитном и ультразвуковом дефектоскопах. Все колёсные пары и тяговые двигатели отправляют на полное освидетельствование и заводской ремонт. Ремонтируют раздвижные двери и другое оборудование. При необходимости производят внутреннюю и наружную окраску вагона.

ТО-2, ТО-3 и ТР-1 выполняет комплексная бригада слесарей-ремонтников на отстойных путях электродепо.

ТР-2 и ТР-3 выполняет бригада слесарей подъёмочного ремонта в цехе подъёмочного ремонта, оборудованном грузоподъёмными механизмами (домкратами, мостовыми кранами). После производства этих видов ремонта производится обкатка вагона на специальном деповском пути или на линии во внепиковое время.

Кроме осмотров и ремонтов, вагоны в депо по специальному графику подвергают мойке на вагономоечной машине и очистке от пыли в продувочной камере.

Средний ремонт СР и капитальный ремонт КР выполняются на заводах по ремонту электроподвижного состава или в депо на специально оборудованных и должным образом оснащённых ремонтных участках. Объём работ включает разборку и освидетельствование всех частей оборудования, замену негодных частей новыми и восстановление изношенных, полную замену проводов и кабелей, восстановление гальванического декоративного покрытия внутривагонного оборудования, обивку диванов, замену покрытия пола, стен и потолка, окраску всего вагона.

При этих ремонтах выполняют основной объём работ по модернизации вагона.

Литература

wiki.nashtransport.ru

Техническое обслуживание и текущий ремонт электродвигателей

Реферат на тему:

"Техническое обслуживание и текущий ремонт электродвигателей"

СОДЕРЖАНИЕ

Техническое обслуживание (ТО) электродвигателей. 3

Текущий ремонт (ТР) электродвигателей. 3

Трехкратная пропитка обмоток лаком, модифицированным ингибиторами 7

Капсулирование лобовых частей электродвигателей. 8

Список использованных источников.. 13

Техническое обслуживание проводят на месте установки без демонтажа и разборки. В объем ТО входят: очистка электродвигателя от пыли и грязи; проверка исправности заземления, крепления электродвигателя и его элементов, степени нагрева и уровня вибрации и шума, надежности контактных соединений; измерение сопротивления изоляции и устранение обнаруженных неисправностей. У двигателей с фазным ротором проверяют состояние контактных колец и щеточного механизма.

Сроки ТО электродвигателей зависят от характеристики помещений и рабочих машин, с которыми они работают. ТО электродвигателей серий 4А, Д, АО2СХ проводят 1 раз в три месяца, кроме электродвигателей, установленных на зернодробилках, молотилках, прессах, измельчителях кормов (пыльные влажные помещения), для которых ТО осуществляют 1 раз в полтора месяца. Такую же периодичность обслуживания имеют электродвигатели, работающие на открытом воздухе или под навесом. Для двигателей молочных вакуум-насосов и пастеризаторов (особо сырые помещения) ТО выполняют 1 раз в два месяца.

Периодичность ТО для электродвигателей серии АО2, установленных в сухих и влажных, а также сырых помещениях, для электродвигателей, используемых в пыльных и особо сырых помещениях, определена в соответствии с ППРЭ – системе планово-предупредительных ремонтов электрооборудования.

Проводят либо на месте их установки, либо на пункте технического обслуживания, в мастерской и т.д. Текущие ремонты на месте установки электрооборудования выполняют специализированные выездные бригады.

В соответствии с ППРЭ в объем текущего ремонта электродвигателя входят: очистка от пыли и грязи, отсоединение от питающих проводов и заземления, демонтаж на месте установки и разборка, очистка обмотки, измерение сопротивления изоляции обмотки и при необходимости сушка обмотки, промывка подшипников, проверка и их замена при необходимости, ремонт или замена поврежденных выводных проводов обмотки и клеммной панели, коробки выводов, сборка, смазка подшипников, испытание на холостом ходу, покраска и, при необходимости, установка электродвигателя на рабочее место, центровка с рабочей машиной и испытание под нагрузкой.

У электродвигателей с фазным ротором проверяют состояние контактных колец, при необходимости выполняют их проточку и шлифовку, регулируют щеточный механизм и, если нужно, заменяют щетки.

При сушке обмоток электродвигателя удаляется влага из пор и трещин обмотки, но сами трещины и поры в лаковой пленке сохраняются. Значит, сохраняется вероятность довольно быстрого увлажнения обмотки электродвигателя при его "дыхании" в процессе эксплуатации, а следовательно, и вероятность пробоя. Устранение пор и трещин лаковой пленки проводников обмотки позволяет избежать ее увлажнения на длительный срок. Трещины и поры могут быть устранены только пропиткой обмотки в лаке.

Пропитка обмотки повышает ее надежность, но усложняет технологию ремонта, требует наличия пропиточных ванн, емкостей для хранения лака и т.д. Кроме того, увеличивается время нахождения электродвигателя в ремонте, оно может оказаться больше времени простоя между рабочими циклами. В этом случае потребуется замена ремонтируемого электродвигателя на резервный. Поэтому необходимо в каждом конкретном случае перед текущим ремонтом проводить тщательную диагностику состояния электродвигателя и на основе полученных данных решать вопрос об объеме и месте проведения ремонта.

Периодичность текущих ремонтов электродвигателей серий 4А, Д, АО2СХ в соответствии с ППРЭ составляет 24 месяца, за исключением электродвигателей, установленных на молочных вакуум-насосах и пастеризаторах в особо сырых помещениях, в которых влажность превышает 98%, в этом случае периодичность текущих ремонтов составляет 18 месяцев.

Периодичность ТР электродвигателей серии А02 составляет 24 месяца для сухих, влажных (влажность до 75%) и сырых помещений и 18 месяцев для пыльных и особо сырых помещений (влажность до 98%), исключая электродвигатели зернодробилок, молотилок, прессов, измельчителей кормов, для которых периодичность-12 месяцев. Такую же периодичность ТР имеют электродвигатели серии АО2, работающие на открытом воздухе или под навесом.

Система ППРЭ определяет периодичность обслуживания и ремонта применительно к помещению и рабочей машине, для которых электродвигатель используют. Влияние режима работы электродвигателя на изменение характеристики изоляции обмотки при определении периодичности ТО и ТР не учитывается. Кроме того, ППРЭ не учитывает срок эксплуатации электродвигателя. В соответствии с ППРЭ одинаковую периодичность имеют новый электродвигатель, впервые подвергавшийся ТО или ТР, и электродвигатель, уже неоднократно прошедший ТО и ТР. Не оговаривается периодичность ТО и ТР электродвигателей, установленных на рабочие машины после капитального ремонта или модернизации.

В этих условиях возрастает значение диагностики электрооборудования и роль руководителей электротехнической службы хозяйства при составлении месячных и годовых графиков ТО и ТР электрооборудования.

Качественно выполненная диагностика электрооборудования хозяйства позволит скорректировать сроки проведения технического обслуживания и текущего ремонта электрооборудования. При помощи диагностики можно выявить и вывести из работы для ремонта (модернизации) или для списания электрооборудование, выработавшее свой ресурс и имеющее предельно допустимые параметры надежности. В результате ликвидируется опасность внезапного отказа электрооборудования и аварийной остановки технологического процесса.

Модернизация своевременно выведенного в ремонт электрооборудования позволит повысить его надежность и, как следствие, обеспечить непрерывность технологического процесса сельскохозяйственного производства. В результате диагностики может быть принято решение об удлинении сроков между проведением ТО и ТР для электрооборудования, имеющего высокие параметры надежности, что позволит экономить затраты на проведение технического обслуживания электрооборудования.

Рассмотрим меры повышения эксплуатационной надежности электродвигателей.

Основные причины выхода из строя электродвигателей, используемых в сельскохозяйственном производстве: несоответствие тяжелым условиям среды; несоответствие или отсутствие защиты от неполнофазных режимов работы и аварийных перегрузок; недостаточный уровень эксплуатации.

Для устранения первой причины принимают следующие меры: выпускают электродвигатели повышенной надежности; модернизируют электродвигатели старых серий при ремонте; выносят электродвигатели за пределы влажной агрессивной среды.

Повышая надежность электродвигателей, заводы выпускают узкоспециализированные исполнения для условий сельскохозяйственного производства. Электродвигатели второй серии сельскохозяйственного исполнения АО2СХ хорошо себя оправдали в эксплуатации.

При работе в животноводческих помещениях срок службы электродвигателей сельскохозяйственного исполнения достигает 6...8 лет, а второй серии общепромышленного исполнения - всего 1...2 года.

В четвертой серии электродвигателей общепромышленного исполнения использованы те же изоляционные и активные материалы, что и в двигателях АО2СХ. Поэтому электродвигатели серий 4А и А02СХ работают с одинаковой надежностью. Отличие выпускаемых электродвигателей специализированного исполнения 4АСХ заключается только в анодировании или никелировании крепежных частей двигателя и более качественной окраске.

Модернизированные электродвигатели четвертой серии 4АМ обладают повышенной надежностью. Отечественная электропромышленность совместно со странами социалистического содружества приступила к выпуску новой серии двигателей АИ (интернациональной), характеристики и надежность которых еще более повышены.

Таким образом, современные электродвигатели общепромышленного исполнения относятся к универсальным, так как их можно использовать в особо сырых, с химически активной средой животноводческих помещениях, в которых содержание влажности составляет 80...100%, аммиака - 2...140 мг/м3, сероводорода - 10...90 и углекислого газа - 0,03...0,88 мг/м3, запыленность - до 240 г/м3.

В сельскохозяйственном производстве используют разнообразные серии электродвигателей, в том числе и старые - А, АО и А2, АО2.

При капитальных и текущих ремонтах старые серии электродвигателей желательно модернизировать. Обычно электромашиностроительные заводы при изготовлении электродвигателей применяют двукратную пропитку обмоток. Электроремонтные заводы иногда отступают от технологии ремонта и применяют только однократную пропитку обмотки, что заметно снижает надежность двигателей. В качестве простейшей модернизации электродвигателей при их ремонте можно считать применение не двух, - а трехкратной пропитки.

Это предложение В.И. Чарыкова - первый вид простейшей модернизации, повышающей надежность электродвигателей при текущем ремонте. Ингибитор, диффундируя в лаковую пленку и заполняя ее поры, препятствует проникновению влаги. Для исследований применяли хроматные и БДН ингибиторы, разработанные ЧИМЭСХ под руководством О.И. Голяницкого. Лучшие результаты были получены при использовании БДН ингибитора - это смесь диэтиланилина, бензотриазола и паранитрофенола, растворенная в ацетоне. При пропитке обмотки использовали эмаль ГФ-92ХС, модифицированную путем добавления 6% (от массы эмали) ингибитора.

mirznanii.com

Техническое обслуживание

<<< нажми на картинку <<< Таблица видов техничесого обслуживания

ТО при хранении (при подготовке, в процессе и при снятии) тракторов и машин следует выполнять в соответствии с ГОСТ 7751.

- Периодичность ТО-1 тракторов должна составлять 125 моточасов наработки, ТО-2 - 500 моточасов наработки, ТО-3 - 1000 моточасов наработки, периодичность ТО-1 комбайнов и других сложных самоходных машин должна составлять 60 моточасов наработки, ТО-2 - 240 моточасов наработки.

Периодичность ТО-1 несамоходных машин должна составлять 60 ч основной работы под нагрузкой, ТО-2 - 240 ч основной работы под нагрузкой.

ЕТО следует проводить через каждые 10 ч или каждую смену работы трактора или машины.

- Допускается отклонение фактической периодичности (опережение или опаздывание) ТО-1 и ТО-2 до 10% и ТО-3 до 5% установленной нормы.

- Допускается указывать периодичность ТО в других единицах, эквивалентных наработке (количество израсходованного дизельного топлива для тракторов, комбайнов и сложных самоходных машин, физические или условные эталонные гектары, килограммы или тонны выработанной продукции и пр.).

- По согласованию с заказчиком (потребителем) допускается проводить дополнительную замену моторного масла в дизеле с обслуживанием маслоочистителя, а также ТО агрегатов электрооборудования и топливного насоса периодичностью 2000 моточасов наработки.

- Сезонное ТО тракторов и машин следует проводить:

ТО-ВЛ - при установившейся температуре окружающей среды свыше 5 °С;

ТО-ОЗ - при установившейся температуре окружающей среды ниже 5 °С.

- Каждый вид ТО тракторов и машин конкретных марок включает: моечные, очистные, контрольные, диагностические, регулировочные, смазочные, заправочные, крепежные и монтажно-демонтажные работы, а также наличие карты смазки (в соответствии с техническим описанием и инструкцией по эксплуатации трактора или машины).

traktor-remont.umi.ru

423800, Набережные Челны , база Партнер Плюс, тел. 8 800 100-58-94 (звонок бесплатный)