|

||||

|

|

звонок бесплатный

Наши сотрудники:

[email protected]

Екатерина - специалист по продаже а/м КАМАЗ

[email protected]

[email protected]

Техника в наличии

Тягач КАМАЗ 44108-6030-24

2014г, 6х6, Евро3, дв.КАМАЗ 300 л.с., КПП ZF9, бак 210л+350л, МКБ,МОБ,рестайлинг.

цена 2 220 000 руб.,

КАМАЗ 4308-6063-28(R4)

4х2,дв. Cummins ISB6.7e4 245л.с. (Е-4),КПП ZF6S1000, V кузова=39,7куб.м., спальное место, бак 210л, шк-пет,МКБ, ТНВД BOSCH, система нейтрализ. ОГ(AdBlue), тент, каркас, рестайлинг, внутр. размеры платформы 6112х2470х730 мм

цена 1 950 000 руб.,

Самосвал КАМАЗ 6520-057

2014г, 6х4,Евро3, дв.КАМАЗ 320 л.с., КПП ZF16, ТНВД ЯЗДА, бак 350л, г/п 20 тонн, V кузова =20 куб.м.,МКБ,МОБ, со спальным местом.

цена 2 700 000 руб.,

Самосвал 6522-027

2014, 6х6, дв.КАМАЗ 740.51,320 л.с., КПП ZF16,бак 350л, г/п 19 тонн,V кузова 12куб.м.,МКБ,МОБ,задняя разгрузка,обогрев платформы.

цена 3 190 000 руб.,

СУПЕР ЦЕНА

на АВТОМОБИЛИ КАМАЗ

| 43118-010-10 (дв.740.30-260 л.с.) | 2 220 000 |

| 43118-6033-24 (дв.740.55-300 л.с.) | 2 300 000 |

| 65117-029 (дв.740.30-260 л.с.) | 2 200 000 |

| 65117-6010-62 (дв.740.62-280 л.с.) | 2 350 000 |

| 44108 (дв.740.30-260 л.с.) | 2 160 000 |

| 44108-6030-24 (дв.740.55,рест.) | 2 200 000 |

| 65116-010-62 (дв.740.62-280 л.с.) | 1 880 000 |

| 6460 (дв.740.50-360 л.с.) | 2 180 000 |

| 45143-011-15 (дв.740.13-260л.с) | 2 180 000 |

| 65115 (дв.740.62-280 л.с.,рест.) | 2 190 000 |

| 65115 (дв.740.62-280 л.с.,3-х стор) | 2 295 000 |

| 6520 (дв.740.51-320 л.с.) | 2 610 000 |

| 6520 (дв.740.51-320 л.с.,сп.место) | 2 700 000 |

| 6522-027 (дв.740.51-320 л.с.,6х6) | 3 190 000 |

подробнее про услугу перегона можно прочесть здесь.

|

Нужны самосвалы? Обратите внимание на Ford-65513-02. |

КАМАЗы в лизинг

ООО «Старт Импэкс» имеет возможность поставки грузовой автотехники КАМАЗ, а так же спецтехники на шасси КАМАЗ в лизинг. Продажа грузовой техники по лизинговым схемам имеет определенные выгоды для покупателя грузовика. Рассрочка платежа, а так же то обстоятельство, что грузовики до полной выплаты лизинговых платежей находятся на балансе лизингодателя, и соответственно покупатель автомобиля не платит налогов на имущество. Мы готовы предложить любые модели бортовых автомобилей, тягачей и самосвалов по самым выгодным лизинговым схемам.Контактная информация.

г. Набережные Челны, Промкомзона-2, Автодорога №3, база «Партнер плюс».

тел/факс (8552) 388373.

Схема проезда

18.Способы балансировки деталей. Назначение и сущность. Статическая балансировка вращающихся деталей

1.17. Балансировка вращающихся деталей и узлов

1.17.1. Виды неуравновешенности

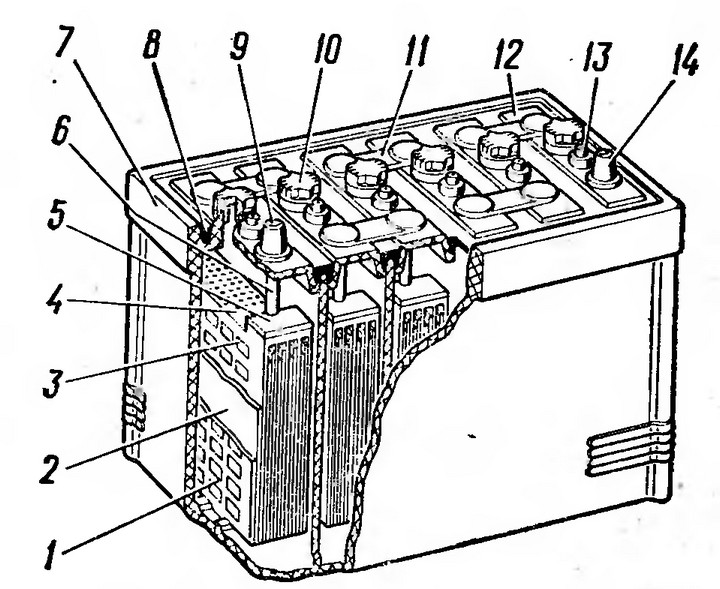

Балансировка представляет собой устранение не уравновешивающих друг друга сил инерции в деталях машин и узлах.

К основным причинам, вызывающие неуравновешенность вращающихся деталей относятся:

неточность изготовления деталей;

неравномерность распределения материала детали относительно оси вращения;

образование различных структур в детали при термообработке;

неравномерное изнашивание детали в процессе эксплуатации;

пластическая деформация детали;

неточная сборка узла, в результате которой образуется неравномерное распределение массы деталей;

смещение детали в сборочном узле при эксплуатации;

неравномерная нагрузка, приводящая к изгибу детали.

Различают следующие виды неуравновешенности деталей и узлов (рис. 46):

1. Статическая неуравновешенность;

2. Динамическая неуравновешенность;

3. Общая неуравновешенность.

Рис. 46. Виды неуравновешенности: а – статическая неуравновешенность;

б – динамическая неуравновешенность; в – общая неуравновешенность

Статическая неуравновешенность образуется в том случае, когда неуравновешенные массы тела приводятся к одной массе и одной центробежной силе, вызываемой этой массой при вращении тела. Статическая неуравновешенность наблюдается в деталях большого диаметра и малой длины (шкивы, маховики и др.) (рис. 46, а ).

Ее можно обнаружить взвешиванием на специальных весах либо на призмах, не приводя деталь во вращение.

Приведенная центробежная сила при статической неуравновешенности определяется по следующему выражению:

(3),

где m – приведенная неуравновешенная масса, кг; ω – угловая скорость вращения тела, с-1; ρ – расстояние от оси вращения до центра тяжести неуравновешенной массы, м.

Динамическая неуравновешенность получается, если в детали образуются две равные и прямо противоположные центробежные силы, лежащие в одной плоскости. Каждая центробежная сила определяется при этом по формуле (3), момент от двух сил определяется по формуле (рис. 46,б)

,

где а – расстояние между силами, м.

Динамическая неуравновешенность встречается в деталях большой длины: коленчатых валах, роторах электрических машин, центробежных насосах, в валах редукторов.

Общая неуравновешенность возникает, если во вращающейся детали появляются две взаимно противоположные и равные центробежные силы (S-S) и приведенные центробежные силы (Р-Т, рис. 46, в). Каждая из сил определяется соответствующим уравнением:

,

.

Неуравновешенность повышает нагрузку на подшипники, и, следовательно, их износ изгибает валы, вызывает колебания и вибрацию машины. При балансировке важно определить величину сил, создающих неуравновешенность и их направление.

1.17.2. Статическая балансировка вращающихся изделий Цель и задачи статической балансировки

Как известно, основной недостаток статической балансировки, заключающийся в невозможности обнаружить моментную неуравновешенность роторов, устранить нельзя. Поэтому область применения в технике статической балансировки роторов ограничена. В настоящее время статическая балансировка используется для уравновешивания роторов дискообразной формы, некоторых узлов, вращающихся с малыми скоростями, а также в том случае, когда единственной целью уравновешивания является приведения центра массы детали на ось вращения.

Целью статической балансировки является устранение неуравновешенности вращающейся детали. Задачей статической балансировки является приведение центра масс изделия на ось вращения путем изменения распределения массы.

Наука о балансировке вращающихся изделий объемна и разнообразна. Особое внимание при монтаже машин уделяется балансировке роторов, валов и колес различного назначения. Существуют способы статической балансировки, динамической балансировки роторов на станках и в собственных подшипниках. Балансируют самые различные роторы – от гироскопов и шлифовальных кругов до роторов турбин и судовых коленчатых валов. Создано множество приспособлений, станков и приборов с применением новейших разработок в области приборостроения и электроники для балансировки разных агрегатов.

Для рабочих колес применима статическая балансировка, т. к. при превышении диаметром колеса его ширины более чем в пять раз остальные составляющие (моментная и динамическая) малы и ими можно пренебречь.

Чтобы сбалансировать колесо, нужно – решить три задачи:

1) найти то самое «нужное место» – направление, на котором расположен центр тяжести;

2) определить, сколько «заветных грамм» противовеса необходимо и на каком радиусе их расположить;

3) уравновесить дисбаланс корректировкой массы рабочего колеса.

Сущность статической балансировки заключается в определении без вращения наиболее легкой и тяжелой частей детали. Делая легкой тяжелую часть или тяжелой легкую добиваются балансировки детали. Статическую балансировку выполняют на призмах либо на роликах, либо на весах.

Балансировка на призмах проводится явно выраженной неуравновешенности, когда неуравновешенная масса создает неуравновешенную силу, преодолевающую трение качения, и скрытой неуравновешенности, когда неуравновешенная сила недостаточна для преодоления трения качения.

Деталь с явно выраженной неуравновешенностью помещают на призмы таким образом, чтобы неуравновешенная масса G находилась в горизонтальной плоскости, проходящей через ось диска (рис. 47, а). Диаметрально противоположно G помещают такой груз Q, при котором наступает равновесие. Проверку равновесия производят обычно в 4 положениях детали (А, Б, С, Д). Уравновешивающий груз взвешивают и добавляют на диск либо убирают с противоположной стороны (если это возможно) сверлением, точением, анодно-механической обработкой.

studfiles.net

Остаточный дисбаланс

После балансировки рабочего колеса из-за погрешностей измерений и неточности устройств сохраняется смещение центра масс, которое называется остаточным статическим дисбалансом. Для рабочих колес вращающихся механизмов нормативная документация задает допустимый остаточный дисбаланс. Например, для колеса сетевого насоса 1Д1250 - 125 задается остаточный дисбаланс 175 г х см (ТУ 34 - 38 - 20289 - 85).

Приспособления для статической балансировки

Н айти место дисбаланса помогают приспособления для статической балансировки. Их возможно изготовить самостоятельно, они просты и недороги. Рассмотрим некоторые конструкции.

Рис.49. Статическая балансировка на параллельных призмах

Простейшим устройством для статической балансировки являются ножи, или призмы (рис. 49), установленные строго горизонтально и параллельно. Отклонение от горизонта в плоскостях параллельной и перпендикулярной оси колеса, не должно превышать 0,1 мм на 1 м. Средством проверки может служить уровень «Геологоразведка 0,01» или уровень соответствующей точности. Колесо одевается на оправку, имеющую опорные шлифованные шейки (в качестве оправки можно использовать вал, заранее проверив его точность). Параметры призм из условий прочности и жесткости для колеса массой 100 кг и диаметром шейки оправки d = 80 мм составят: рабочая длинна L = p X d = 250 мм; ширина –около 5 мм; высота – 50 – 70 мм.

Если дать колесу возможность свободно перекатываться по ножам, то после остановки центр масс колеса займет положение, не совпадающее с нижней точкой из-за трения качения. При вращении колеса в противоположную сторону после остановки оно займет другое положение. Среднее положение нижней точки соответствует истинному положению центра масс. Для статической балансировки часто применяют дисковые устройства (рис. 50). Они не требуют точной горизонтальной установки, как ножи, и на диски (ролики) можно устанавливать роторы с разными диаметрами цапф. Точность определения центра масс меньше из-за дополнительного трения в подшипниках качения роликов.

Рис. 50. Статическая балансировка на дисковых устройствах

Применяются устройства для статической балансировки роторов в собственных подшипниках. Для снижения трения в них, которое определяет точность балансировки, применяют вибрацию основания или вращение наружных колец опорных подшипников в разные стороны.

Рис.51. Балансировочные весы

Самым точным и в то же время сложным устройством статической балансировки являются балансировочные весы (рис. 51). Конструкция весов для рабочих колес приведена на рисунке. Колесо устанавливают на оправку по оси шарнира, который может качаться в одной плоскости. При повороте колеса вокруг оси в различных положениях его уравновешивают противовесом, по величине которого находят место и дисбаланс колеса.

Методы статической балансировки

Величину дисбаланса, или количество граммов корректирующей массы, определяют следующими способами.

1. метод подбора – установка противовеса в точке противоположной центру масс добиваются равновесия колеса в любых положениях;

2. метод пробной массы Мп – Мп устанавливают под прямым углом к «тяжелой точке», при этом ротор совершит поворот на угол j.

Корректирующую массу вычисляют по формуле:

или определят по номограмме (рис. 52): через точку, соответствующую пробной массе на шкале Мп, и точку, соответствующую углу отклонения от вертикали j, проводят прямую, пересечение которой с осью Мк дает величину корректирующей массы.

В качестве пробной массы можно использовать магниты или пластилин.

Рис. 52. Определение величины дисбаланса по номограмме

Рис.53. Определение величины дисбаланса по диаграмме

3. метод кругового обхода – самый подробный и наиболее точный, но и наиболее трудоемкий. Он применим и для тяжелых колес, где большое трение мешает точно определить место дисбаланса. Поверхность ротора делят на двенадцать или более равных частей и последовательно в каждой точке подбирают пробную массу Мп, которая приводит ротор в движение. По полученным данным строят диаграмму (рис. 53) зависимости Мп от положения ротора. Максимум кривой соответствует «легкому» месту, куда необходимо установить корректирующую массу:

.

studfiles.net

4. Методика статической и динамической балансировки деталей машин.

Неуравновешенность любой вращающейся детали тепловоза может возникнуть как в процессе эксплуатации вследствие неравномерного износа, изгиба, скопления загрязнений в каком-либо одном месте, при утере балансировочного груза, так и в процессе ремонта из-за неправильной обработки детали (смещения оси вращения) или неточной центровки валов. Для уравновешивания деталей их подвергают балансировке. Существуют два вида балансировки: статическая и динамическая.

Рис. 5.1. Схема статического уравновешивания деталей: тх — масса неуравновешенной детали; т2 — масса уравновешивающего груза; г,, г2 — их расстояния от оси вращения

Статическая балансировка. У неуравновешенной детали ее масса располагается несимметрично относительно оси вращения. Поэтому при статическом положении такой детали, т. е. когда она находится в покое, центр тяжести будет стремиться занять нижнее положение (рис. 5.1). Для уравновешивания детали добавляют с диаметрально противоположной стороны груз массой т2 с таким расчетом, чтобы его момент т2г2 был равен моменту неуравновешенной массы т^. При этом условии деталь будет находиться в равновесии при любом положении, так как центр тяжести ее будет лежать на оси вращения. Равновесие может быть достигнуто также путем удаления части металла детали высверловкой, спиливанием или фрезерованием со стороны неуравновешенной массы тх. На чертежах деталей и в Правилах ремонта на балансировку деталей дается допуск, который называют дисбалансом (г/см).

Статической балансировке подвергают плоские детали, имеющие небольшое отношение длины к диаметру: зубчатое колесо тягового редуктора, крыльчатку вентилятора холодильника и т.п. Статическая балансировка ведется на горизонтально-параллельных призмах, цилиндрических стержнях или на роликовых опорах. Поверхности призм, стержней и роликов должны быть тщательно обработаны. Точность статической балансировки во многом зависит от состояния поверхностей этих деталей.

Рис. 5.2. Схема динамического уравновешивания деталей:

т — масса ротора; ти т2 — неуравновешенные, приведенные к плоскостям массы ротора; М — масса уравновешивающего груза; Рг — неуравновешенные центробежные силы; Ри Р2 — уравновешивающие центробежные силы; /,, /2 — плечи указанных сил

Рис. 5.3. Схема балансировочного станка консольного типа:

1 — пружина; 2 — индикатор; 3 якорь; 4 — рама; 5 — опора станка; 6 — опора станины; /, II— плоскости

Динамическая балансировка. Динамической балансировке обычно подвергают детали, длина которых равна или больше их диаметра. На рис. 5.2 показан статически отбалансированный ротор, у которого масса т уравновешена грузом массой М. Этот ротор при медленном вращении будет находить ся в равновесии в любом положении. Однако при быстром его вращении возникнут две равные, но противоположно направленные центробежные силы Fx и F2. При этом образуется момент FJU который стремится повернуть ось ротора на некоторый угол вокруг его центра тяжести, т.е. наблюдается динамическое неравновесие ротора со всеми вытекающими отсюда последствиями (вибрация, неравномерный износ и т. п.). Момент этой пары сил может быть уравновешен только другой парой сил, действующей в той же плоскости и создающей равный противодействующий момент. Для этого в нашем примере нужно приложить к ротору в той же плоскости (вертикальной) два груза массами Шх = т2 на равном расстоянии от оси вращения. Грузы и их расстояния от оси вращения подбирают так, чтобы центробежные силы от этих грузов создавали момент /уь противодействующий моменту FJi и уравновешивающий его. Чаще всего уравновешивающие грузы прикрепляют к торцовым плоскостям деталей или с этих плоскостей удаляют часть металла.

При ремонте тепловозов динамической балансировке подвергают такие быстровращающиеся детали, как ротор турбокомпрессора, якорь тягового электродвигателя или другой электрической машины, рабочее колесо воздуходувки в сборе с приводной шестерней, вал водяного насоса в сборе с крыльчаткой и зубчатым колесом, карданные валы привода силовых механизмов.

Динамическое уравновешивание ведется на балансировочных станках. Принципиальная схема такого станка консольного типа показана на рис. 5.3. Балансировка, например, якоря тягового электродвигателя ведется в таком порядке. Якорь J укладывают на опоры качающейся рамы 4. Рама одной точкой упирается на опору станка 5, а другой на пружину 1. При вращении якоря неуравновешенная масса любого его участка (кроме масс, лежащих в плоскости II — II) вызывает качание рамы. Амплитуда колебания рамы фиксируется индикатором 2. Чтобы уравновесить якорь в плоскости / — I, к его торцу со стороны коллектора (к нажимному конусу) прикрепляют поочередно различные по массе пробные грузы и добиваются прекращения колебания рамы или его уменьшения до допускаемой величины. Затем якорь переворачивают так, чтобы плоскость /— /проходила через неподвижную опору станины 6, и повторяют те же операции для плоскости II— II. В этом случае балансировочный груз прикрепляют к задней нажимной шайбе якоря.

5. Междисциплинарное задание № 18.

Утверждены на заседании КМСХ « 18 » ноября 2013 г.

Директор ИСХПР А. М. Козина

Зав. КМСХ С. В. Карташов

studfiles.net

3. Методика статической балансировки

В процессе производства турбоустановок практически невозможно выполнить рабочее колесо так, чтобы центр тяжести его совпадал с осью вращения. Несовпадение центра тяжести турбинного диска с его осью вращения приводит при работе турбины к появлению неуравновешенной центробежной силы. С целью ликвидации такого рода неуравновешенности колеса производят его статическую балансировку на балансировочном стенде (рис. I). Этот стенд состоит из двух жестких стоек 2 с закрепленными на них призмами 3 и оправки 4 с насаженным на нее рабочим колесом I. Колеса с помощью конических втулок 5 насаживают на оправку, причем посадка должна обеспечить строгую концентричность расточки втулки турбинного диска относительно шеек оправки. Последние должны быть одинакового диаметра, а также иметь точную геометрическую форму. Отклонение по форме и по величине допускается не более 0,01-0,02 мм. Оправку устанавливают шейками на призмах станка.

Рис.1. Схема станка для статической балансировки диска и рабочих колес турбомашин.

1 – рабочее колесо; 2 – стойка; 3 – призма; 4 – оправка; 5 – коническая втулка; 6 – гайка.

Призмы изготовляются из стали с последующей закалкой. Длину призм выбирают из расчета, чтобы вал оправки мог сделать 1,5-2 оборота. Ширину рабочей поверхности призмы определяют из условия контактной прочности на смятие. Практически при балансировке деталей весом менее 1000 кг ширину призм выбирают от 3 до 6 мм.

Рабочие плоскости призм должны быть тщательно отшлифованы, края призм слегка закруглены. Призмы должны быть выверены так, чтобы их рабочие поверхности располагались в одной горизонтальной плоскости.

Оправка после изготовления тщательно балансируется вместе с коническими втулками и прижимной гайкой 6. Как оправка, так и конические втулки калятся и шлифуются.

Статическая балансировка в процессе изготовления рабочих колес турбомашин производится обычно дважды. Первый раз - предварительная, после окончательной механической обработки турбинного диска перед его облопачиванием. Второй раз - после наборки лопаток перед посадкой облопачиваемого диска, то есть рабочего колеса, на вал ротора турбомашины. В первом случае неуравновешенность диска только определяется, но лишняя масса металла с диска не снимается. Место, с которого требуется снять лишний металл, в этом случае отмечается с обозначением веса.

В процессе статической балансировки допускается минимальный остаточный небаланс, не превышающий определенной величины, указываемой в чертеже рабочего колеса. Обычно на практике принимают, что центробежная сила, возникающая из-за остаточного небаланса диска, при рабочем числе оборотов ротора не должна превышать 3-5 % от веса балансируемого колеса.

Такая балансировка обеспечивает спокойную эксплуатацию турбоустановки.

Допускаемая неуравновешенность (в кг), отнесенная к радиусу R (в м), определяется из уравнения:

или

Отсюда ,

где n - рабочее число оборотов ротора турбомашин в минуту;

к - коэффициент, принимаемый в пределах от 0,03 до 0,05.

Таким образом, прежде, чем выполнить практическую часть работы, следует вычислить допустимую величину остаточного небаланса рабочего колеса с тем, чтобы выполнить статическую балансировку колеса с необходимой точностью.

Предварительно следует выбрать окружность на колесе и замерить ее радиус R.

Вес балансируемого рабочего колеса G следует вычислить на основании обмеров, приняв удельный вес материала 7,8 г/см3 (или определить путем взвешивания), различают явный и неявныйнебалансы. При явном небалансе после установки колеса с оправкой на параллелях колесо покатится по ним и через некоторое время остановится в положении, когда его тяжелая сторона окажется внизу. Подвешивая различные по величине грузы на окружности выбранного радиуса R с противоположной стороны, можно добиться безразличного состояния колеса в любом его положении. Величину найденного таким образом уравновешивающего грузаопределяют с помощью весов, а сам груз опять прикрепляют к диску на то же место и не снимают до конца балансировки.

Однако безразличное положение колеса на параллелях еще не указывает на полное отсутствие у последнего небаланса. Объясняется это тем, что при качении оправки по параллелям возникает сила трения качения, причем величина ее зависит от размеров и качества поверхностей контакта и материалов пары. Небаланс, связанный с нечувствительностью, вызванной наличием момента трения, называют неявным.

Существующие методы статической балансировки предусматривают устранение явного и неявного небалансов либо одновременно, либо в два приема. Последний метод использован в настоящей работе. В этом случае сначала устраняют явный небаланс, добиваясь безразличного положения диска на параллелях, как было показано выше, и лишь после этого неявный небаланс.

Для определения неявного небаланса окружность, которая ранее была принята за исходную при устранении явного небаланса, делят на 8 равных частей (рис.4). Каждую отмеченную точку на этой окружности устанавливают в горизонтальной плоскости и с помощью пластилина прикрепляют в этой точке к диску пробный груз массой Р. Масса груза должна быть такой, чтобы диск сделал поворот на некоторый угол (например, 30°). Угол поворота должен быть одинаковым при подвеске грузов последовательно во всех восьми точках окружности. При точном проведении балансировки, правильно выставленных параллелях и полной их исправности, а также при отсутствии на шейках оправки забоин масса грузов, подобранная таким образом для различных точек должны изменяться по гармоническому закону (рис.3). На основании полученной кривой находят тяжелое место диска, которое будет соответствовать точке, где масса пробного груза будет минимальной Рmin.Для устранения неявного небаланса необходимо в диаметрально противоположном месте, т.е. в точке, соответствующей массе пробного груза Рmах, поставить балансирующий груз. Массу балансирующего груза определяют по формуле:

С помощью приведенной кривой (рис.2) можно вычислить величину силы трения качения, отнесенную к радиусу R:

,

а также момент этой силы трения

.

Рис.2. Схема к выводу уравнений равновесия диска.

Выражения для и к могут быть получены, если составить уравнение моментов для двух положений диска, принимая, что неявный небаланс приложен на радиусе х (рис.2):

;

.

Явный и неясный небалансы вызывают при работе турбомашины неуравновешенные центробежные силы, которые в общем случае имеют различные линии действия.

Следовательно, в общем случае для определения величины суммарного небаланса и его положения (при заданном радиусе R) следует исходить из равнодействующей этих центробежных сил. Однако, в том случае, когда для определения явного и неявного небалансов использовали одну и ту же окружность радиуса R, величину суммарного небаланса и его положения на этой окружности находят путем геометрического сложения величины обоих небалансов (рис.4). Если же при определении значений небалансов за исходные были приняты окружности разных радиусов, величины небалансов следует привести к одному радиусу и лишь после этого выполнять геометрическое суммирование небалансов.

Положение суммарного небаланса ∆G на окружности радиуса отвечает "тяжелому" месту диска. На турбостроительных заводах небаланс чаще всего устраняется с "тяжелой" стороны диска, обрабатывая его на карусельном станке (при наклонной установке диска) или вручную шлифовальным кругом с последующими взвешиванием стружки и проверкой балансировки на параллельных призмах.

Если по технологическим или иным соображениям металл снимают на окружности, радиус которой отличен от принятого R , то делают пересчет по формуле:

,

где r - радиус окружности участка диска, откуда снимается небаланс.

После устранения неуравновешенности проводят аналогичным способом контрольную статическую балансировку. Если величина остаточного небаланса ∆G не превышает допустимую , балансировка считается законченной. В противном случае она повторяется до получения положительного результата.

Порядок проведения работы

Взвесить балансируемый диск (в нашем случае обмерить и вычислить его массу). Выбрать исходную для балансировки окружность, отметить и замерить ее радиус R.

Посадить диск на оправку (в нашем случае уже выполнено).

Тщательно осмотреть рабочие поверхности параллелей и шеек оправки. Они не должны иметь забоин, царапин и грязи.

Установить и выверить стойки с призмами в двух направлениях в горизонтальной плоскости по уровню.

Установить оправку с закрепленным на ней диском на стойки и проверить по уровню неизменность положения стоек.

Определить величину явного небаланса. Для этого дать возможность диску перемещаться по параллелям до тех пор, пока его тяжелая часть не установится внизу.

С помощью пластилина прикрепить груз на теле диска по окружности радиуса R. диаметрально противоположно тяжелому месту и повторить операцию, указанную в п. 6.

Повторять операции, указанные в п. 7 и 6 до тех пор, пока не наступит положение безразличного равновесия.

Убедиться в устранении явного небаланса, установить рабочее колесо так, чтобы тяжелое место и место установки уравновешивающего груза, расположенные диаметрально противоположно, находились в горизонтальной плоскости. При этом отбалансированный диск должен оставаться в покое.

Снять груз и определить его массу на весах.

Прикрепить груз на прежнее место и для проверки повторять операцию, указанную в п. 9.

Определить величину неявного небаланса. Для этого окружность радиуса R разделить на восемь равных частей. При этом точку "I" рекомендуется совместить с положением груза, уравновешивающего явный небаланс.

Установить диск с делением "I" в горизонтальной плоскости. Прикрепить пластилином к телу диска в точке "I" груз. Массу груза следует подобрать таким образом, чтобы под ее воздействием диск начал поворачиваться на определенный угол (например, 30°).

Снять груз, взвесить на весах и его массу записать в таблицу.

Проделать операцию, указанную в п. 13 и 14, для всех остальных точек "2", "3" и т.д. Угол поворота диска при этом должен быть одинаковым для всех точек. Направление поворота диска сохраняется для всех точек.

Построить диаграмму, аналогичную на рис. 2.

Определить величину неявного небаланса и точку приложения уравновешивающего этот небаланс груза на окружности радиуса R .

Определить величину суммарного небаланса (см. рис. 4) и его положение на окружности радиуса R . Это тяжелое место рабочего колеса. Здесь следует снять лишний металл в количестве ∆G. Однако, небаланс диска можно устранить также следующим образом, как указано в п. 19.

В диаметрально противоположной положению небаланса (точка "С" на рис. 4) на окружности радиуса R закрепить груз, масса которого равна суммарному небалансу ∆G.

Провести контрольную статическую балансировку.

Сопоставить величину остаточного небаланса ∆Gост с его допустимым значением ∆Gg. Решить вопрос о повторной балансировке диска.

Обработка результатов измерений

Исходные данные:

R = 0,2713 м.

m = 55,5 кг.

ρ = 7,8 г /cм3.

х = 0,2125 м.

Явный небаланс ∆G’ = 65 грамм.

вес ∆G’=0,638 Н.

Допускаемая неуравновешенность:

.

По кривой для определения величины неявного небаланса при статической балансировке диска определяем:

Pmax = 65 гр.

Pmin = 32 гр.

Рис.3. Кривая для определения величины неявного небаланса при статической балансировке диска.

Вес балансирующего груза:

Н.

Величина силы трения качения, отнесённая к радиусу R:

Н.

Момент этой силы трения:

Мтр = k·R=0,476·0,2713=0,129 Н·м.

Рис.4. Схема определения величины и положения суммарного небаланса при статической балансировке диска.

Определяем величины и положения суммарного небаланса при статической балансировке диска:

(см. схему)

α = 450.

АВ = 0,16 м.

∆G = 0,755 H и β = 8,12о определяем путём решения ∆OFH.

Вывод: в лабораторной работе мы ознакомились с методикой статической балансировки рабочих колёс и расчётным путём определили величину допустимого остаточного небаланса балансируемого рабочего колеса экспериментальной воздушной турбины.

Для балансировки диска необходимо в точке Е добавить металл весом ∆G = 0,755 Н, т. е. массой m=77 г.

studfiles.net

18.Способы балансировки деталей. Назначение и сущность.

Неравномерное распределение массы по поверхности приводит к появлению дополнительной центробежной силы которая, вызывает вибрацию:

, где G - неуравновешенная масса, g - ускорение свободного падения, r - радиус, n -число оборотов.

Существуют два способа балансировки: статическая и динамическая. При первом способе не нужно вращать деталь — достаточно лишь качнуть ее. Второй способ применяется в случае более сложной неуравновешенности — так называемая моментная балансировка. При этом на деталь действует не одна сила F, а несколько. Поскольку силы приложены не в одной плоскости, то при вращении детали будет возникать момент, стремящийся повернуть ось вращения детали. Этот момент будет вращаться синхронно с деталью, что также приведет к появлению сильной вибрации, причем очень опасной. На практике статический или моментный дисбаланс никогда не применяются в чистом виде — только их сочетание.

При динамической балансировке нужно вращать балансируемую деталь и находить как минимум пару "тяжелых" мест и корректировать их. Этот способ требует применения специальных станков. Существует несколько вариантов динамической балансировки, и для каждого — свой станок. Но при любом способе важно установить деталь так, чтобы ось ее вращения точно совпадала с осью вращения в том узле, где она должна работать. Все вышесказанное в полной мере относится и к коленчатым валам.

19.Производственный и технологический процессы ремонта машин. Схема и структура ремонта машин.

Производственный процесс ремонта машин и оборудования—это совокупность действия людей, орудий производства и отдельных технологических процессов и операций, проводимых в определенной последовательности с целью восстановления работоспособности машины или оборудования с использованием отремонтированных и новых деталей, агрегатов и сборочных единиц.

Технологическим процессом называют часть производственного процесса по решению производственных задач, изменению формы, размеров, свойств материала или предмета производства с целью получения изделия с заданными техническими требованиями.

Технологический процесс состоит из отдельных операций. При этом технологическая операция—это законченная часть технологического процесса, выполняемая на одном рабочем месте и включающая все последовательные действия одного или нескольких рабочих и оборудования по очистке сборочных единиц и деталей, их восстановлению, комплектованию, сборке (разборке) изделия, окраске и т.д.

Структура производственного процесса ремонта зависит от принятой формы организации ремонта, производственной программы и может включать различные технологические процессы и операции. Четыре из представленных операций и процессов, в том числе подготовка к ремонту, доставка, наружная очистка, приемка в ремонт и выдача из ремонта, относятся к вспомогательным, остальные—к основным, принимающим непосредственное участие в восстановлении работоспособности машины.

Степень расчлененности производственного процесса на отдельные технологические процессы и операции зависит от конструкции машины и оборудования, программы ремонтно-обслуживающего предприятия, его производственных возможностей.

studfiles.net

Статическая балансировка - деталь - Большая Энциклопедия Нефти и Газа, статья, страница 1

Статическая балансировка - деталь

Cтраница 1

Статическая балансировка детали производится уравновешиванием ( при перекатывании детали), обеспечивающим совпадение центра тяжести с осью вращения. Динамическая балансировка ( при непрерывном вращении детали) обеспечивает совпадение центра тяжести радиального сечения детали с осью вращения в любом месте. Динамическая балансировка производится для деталей или узлов с отношением длины ( или ширины) к диаметру больше трех и скоростью вращения более 6 м / сек. Она выполняется на специальных машинах. По колебаниям опор, вызванным неуравновешенными массами детали при ее вращении, определяется неуравновешенность и положение добавочных грузов. При статической балансировке выявляется наиболее тяжелый участок детали при ее медленном перекатывании на опорах и определяется величина груза для уравновешивания дисбаланса. [1]

Статическая балансировка детали выполняется на специальных стендах и приспособлениях с горизонтальными призмами или вращающимися роликами. Для уравновешивания ( балансировки) детали необходимо прибавить такой же груз напайкой, наплавкой, постановкой шайб с противоположной стороны или опиловкой и высверливанием снять часть металла с утяжеленной ( нижней) стороны. Деталь хорошо статически сбалансирована, если при повороте на любой угол она останавливается всегда в разных положениях. [2]

Статическая балансировка деталей производится на призмах или роликах. Если деталь, имеющую дисбаланс, установить на призмы или ролики, то под влиянием неуравновешенной массы создается крутящий момент Мк Q, стремящийся повернуть деталь до тех пор, пока утяжеленная ее сторона с неуравновешенной массой Q. [3]

Статическую балансировку деталей в динамическом режиме выполняют на станке мод. [5]

Статическую балансировку деталей производят следующим образом. Деталь устанавливают на две параллельные и горизонтально расположенные призматические линейки. [7]

Для статической балансировки детали роторов насаживаются на специально изготовленные оправки. [8]

После статической балансировки деталей ротора производится его сборка, после чего ротор подвергается динамической балансировке. [9]

При статической балансировке детали уравновешивают установкой груза непосредственно в плоскости расположения неуравновешенной массы. [10]

Устройство для статической балансировки деталей на качающемся диске ( рис. 5.8) лишено указанного недостатка. Его статически отбалансированная дискообразная площадка 2 имеет опорно-установочные элементы ( цилиндрическую поверхность и плоскость) для балансируемой детали. Соосно с цилиндрической поверхностью установлено острие 3, которое соприкасается с опорой 4 ответным коническим углублением. Две стрелки 1 диска расположены во взаимно перпендикулярных направлениях. Балансируемую деталь устанавливают на диск и ориентируют центрирующим пояском. Если диск с деталью наклонились, то их приводят в горизонтальное положение путем перемещения по поверхности детали компенсирующего груза. Место нахождения груза и его масса показывают величину и направление дисбаланса. [12]

Определить расчетную ширину призмы для статической балансировки детали из незакаленной стали весом 30 000 кг, имеющей диаметр шейки 200 мм. [13]

Определить расчетную ширину призмы для статической балансировки детали из незакаленной стали весом 30000 кг, имеющей диаметр шейки 200 мм. [14]

В настоящей главе рассмотрены приспособления, применяемые при статической балансировке деталей ротора, и сам процесс балансировки. [15]

Страницы: 1 2

www.ngpedia.ru

Балансировка вращающихся деталей

Ключевые слова по теме лекции::

Балансировка; статическая балансировка; динамическая баланнсировка; силы; консервация деталей; транспортировка; окраска вручную; электростатическое поле.

1. Балансировка вращающихся деталей

Все вращающиеся детали машин могут иметь дисбаланс, который вызывает вибрацию в работающем механизме. Различают три вида дисбаланса: статический, динамический, смешанный.

Статический дисбаланс возникает тогда, когда центр тяжести детали Р не лежит на оси симметрии детали (рис.10.5,а). Как правило, такой дисбаланс бывает у деталей типа «диск», «шкив», «маховик» и т. д.

Рис.10.5. Схемы статической и динамической балансировки: а) статически неуравновешенная деталь; б) статически уравновешенная деталь; в) динамически неуравновешенная деталь; г) динамически уравновешенная деталь.

Динамический дисбаланс проявляется только при вращении детали из- за появления пар сил Р (см. рис.10.5,б), действующих на расстоянии l и вызывающие колебания на опорах в противофазе. Смешанный дисбаланс проявляется у деталей, имеющих статическую и динамическую неуравновешенность. Динамической балансировке подвергаются шпиндели станков, коленчатые валы, рабочие колеса насосов и т. д.

Статическая балансировка проводится на станках, имеющих опоры с наименьшим трением, ролики, призматические ножи на которые устанавливается опорка с балансируемой деталью (рис.10.6.). Под действием дисбаланса деталь сама провернется вместе с оправкой и остановится в положении, когда наиболее тяжелое место детали будет расположено внизу. Для поведения балансировки достаточно удалить лишний металл снизу, либо добавить на легкую сторону груз с его закреплением. Величина дисбаланса (вес груза) определяется расчетом, либо методом последовательного подбора массы места положения балансировочного груза. Деталь считается сбалансированной тогда, когда после проворота от руки она будет оставаться неподвижной в любом положении.

Динамическая балансировка проводится на специальных станках при вращении балансируемой детали. При помощи специальных приборов с датчиками определяется масса и место расположения неуравновешенности. На совместных балансировачных станках имеется электронная система, фиксирующая первоначальное положение балансируемой детали, устанавливаемой в зажимы станка.

Рис.10.6. Устройство для статической балансировки деталей: а) на призматических ножах; б) на роликах.

При вращении детали на табло появляется числовая информация о массе дисбаланса и углу его расположения относительно первоначального, нулевого положения детали. На таких станках имеются также исполнительные механизмы с режущим инструментом (сверло, фреза), которые снимаются в нужном месте определенное количество металла, что приводит к динамической уравновешенности.

2. Технический контроль и испытания

сборочных изделий

Технический контроль сборочных процессов позволяет обеспечить подлежащее качество соединений деталей и узлов в собираемом изделии и проверить соответствие изделий техническим условиям их приемки. Для этого на линиях сборки располагаются места для выполнения контрольных операций, которым подвергаются все ответственные соединения, при выполнении которых возможно нарушении качества готового изделия. Менее ответственные соединения контролируются периодически.

При контроле сборки широко используются специальные шаблоны, приспособления и специальные устройства, которые упрощают выполнение контрольных операций, повышают точность проверки.

В процессе технического контроля сборки проверяется: а) установка необходимых конструктивных зазоров; б) регулировка взаимного положения сопрягаемых деталей; в) отсутствие переносов из- за неправильности посадки деталей при их сопряжении; г) отсутствие искривлений и других деформаций или повреждений детали при их транспортировании, сборка, либо от действия внутренних напряжений.

Порядок проведения технического контроля сборки узлы, механизмы или целые машины регулированию и испытаниям. Регулирование- установление подлежащего взаимодействия частей, согласованности работы отдельных механизмов в изделии. Для этой цели у узлах машин предусмотрены специальные регулирующие устройства, например- клиновая система регулировки зазора в направляющих суппорта токарного станка.

Собранные и отрегулированные изделия, как вновь разработанные, так и серийно выпускаемые, могут подвергаться таким видам испытаний:

1. Испытание на холостом ходу - проверяется взаимодействием всех частей неработающего изделия.

2. Обкатка - для приработки трущихся поверхностей деталей.

3. Испытание под нагрузкой- определяют соответствие качественных показателей техническим условием на изделие (мощность, число оборотов, тяговые усилия, развиваемая скорость и т. д.)

4. Испытания на производительность (опытные и специальные машины).

5. Испытания на жесткость (металлорежущие оборудование).

6. Испытания на точность (металлорежущее оборудование, сортирующие и контролирующие машины).

7. Испытание на надежность и ресурс (новая и военная техника, машины, связанные с жизнью людей).

8. Испытание на грузоподъемность (грузоподъемные машины и механизмы- ежегодно).

3. Окраска, сушка и консервация готовых

изделий

Окраска изделий проводится для защиты их поверхностей от коррозии, а также для придания эстетического вида. Способы окраски следующие.

- Ручная окраска кистью применяется в единичном и мелкосерийном производствах, отличается высокой трудоемкостью и хорошим качеством.

- Окраска окупанием используется в крупносерийном и массовом производствах для деталей простой формы. Заключается в опускании детали в ванну с краской. Отличается низкой трудоемкостью, хорошим качеством, но значительным расходом краски.

- Окраска обливанием- для крупногаборитных деталей, которые обливаются краской ручным или механизированным способом. Лишняя краска собирается в поддон и используется повторно.

- Окраска в барабанах, колоколах, автоматах и других специальных устройствах- применяется для мелких деталей сложной конфигурации в массовом производстве.

- Окраска распылением сжатым воздухом- краска подается под давлением или самотеком в распылитель и наносится на изделие.

- Окраска распылением в электростатическом поле наиболее производительный и экономичный способ окраски. Распыленная краска при перемещении в воздухе получает отрицательный электростатический заряд, а к изделию подключается положительный потенциал. Частички краски таким образом притягиваются к окрашиваемой поверхности, ложась на нее плотным слоем. Для сбора краски, не попавшей на изделие, применяются водяные завесы, стекающие по трем стенкам окрасочного бокса. В системе регенирации краска отделяется от воды и возвращается для повторного использования. В последнее время широкое применение находят окрасочные работы, перемещающие распылитель по заданной траектории. Использование роботов в процессе окраски вызвано стремлением заменить человека во вредных условиях.

После окраски изделие подвергается естественной или искусственной сушке. Естественная сушка проводится на воздухе в закрытом помещении. Методы искусственной сушки следующие.

- Сушка подогретым воздухом- поводится в закрытых камерах при подогреве подаваемого воздуха до температуры 55- 220°С газом, электричеством, паром.

- Рефлекторная сушка- проводится лучистой энергией источника тепла, которым могут быть специальные электрические лампы или газовые горелки с асбестовыми экранами (инфракрасный рефлектор) Рефлекторная сушка протекает в 3- 5 раз быстрее, чем сушка подогретым воздухом.

- Сушка токами высокой частоты (ТВЧ) - применяется в массовом производстве для однотипных стальных деталей, т. к. для каждого типа деталей требуется свой индуктор ТВЧ соответствующей формы.

Выбор способа сушки зависит от характера и объема производства и вида лакокрасочных материалов, от свойств которых зависят режимы и продолжительность сушки.

Перед покраской поверхности деталей подвергаются очистке механическим или химическим способами с последующей мойкой.

Для механической очистки применяются дробеструйные аппараты, пневматические молотки, электро- и пневмошлифовальные машины, механические щетки и т. д. Химическая очистка проводится травлением и обезжириванием в специальных растворах в ваннах с подогревом паром или электричеством.

Мойка деталей проводится в моечных машинах с использованием технических моющих средств.

При поточном производственном процессе моечные и окрасочные посты включаются в общий конвейер сборки с соответствующими расчетами длительности этих операций по такту выпуска.

Изделия, подлежащие хранению или транспортированию перед началом эксплуатации, необходимо предохранять от коррозии. С этой целью их поверхности покрывают тонким слоем антикорозионной смазки (консервация).

В качестве консервационных смазок применяются масла, технический вазелин, их смеси и антикоррозионные лаки, которые наносят на изделие кистью, распылением окупанием. Для лучшей консервации изделия упаковываются парафиновой бумагой. Перед началом эксплуатации антикоррозионные покрытия снимают обтиранием или мойкой горячей водой с добавлением технических моющих средств

Вопросы для самопроверки

- Приведите примеры статической и динамической балансировки.

- Какие Вы знаете виды испытаний?

- Какие Вы знаете виды окрасочных работ?

- Для чего производится консервация готовых изделий?

aim.uz

423800, Набережные Челны , база Партнер Плюс, тел. 8 800 100-58-94 (звонок бесплатный)