|

||||

|

|

звонок бесплатный

Наши сотрудники:

[email protected]

Екатерина - специалист по продаже а/м КАМАЗ

[email protected]

[email protected]

Техника в наличии

Тягач КАМАЗ 44108-6030-24

2014г, 6х6, Евро3, дв.КАМАЗ 300 л.с., КПП ZF9, бак 210л+350л, МКБ,МОБ,рестайлинг.

цена 2 220 000 руб.,

КАМАЗ 4308-6063-28(R4)

4х2,дв. Cummins ISB6.7e4 245л.с. (Е-4),КПП ZF6S1000, V кузова=39,7куб.м., спальное место, бак 210л, шк-пет,МКБ, ТНВД BOSCH, система нейтрализ. ОГ(AdBlue), тент, каркас, рестайлинг, внутр. размеры платформы 6112х2470х730 мм

цена 1 950 000 руб.,

Самосвал КАМАЗ 6520-057

2014г, 6х4,Евро3, дв.КАМАЗ 320 л.с., КПП ZF16, ТНВД ЯЗДА, бак 350л, г/п 20 тонн, V кузова =20 куб.м.,МКБ,МОБ, со спальным местом.

цена 2 700 000 руб.,

Самосвал 6522-027

2014, 6х6, дв.КАМАЗ 740.51,320 л.с., КПП ZF16,бак 350л, г/п 19 тонн,V кузова 12куб.м.,МКБ,МОБ,задняя разгрузка,обогрев платформы.

цена 3 190 000 руб.,

СУПЕР ЦЕНА

на АВТОМОБИЛИ КАМАЗ

| 43118-010-10 (дв.740.30-260 л.с.) | 2 220 000 |

| 43118-6033-24 (дв.740.55-300 л.с.) | 2 300 000 |

| 65117-029 (дв.740.30-260 л.с.) | 2 200 000 |

| 65117-6010-62 (дв.740.62-280 л.с.) | 2 350 000 |

| 44108 (дв.740.30-260 л.с.) | 2 160 000 |

| 44108-6030-24 (дв.740.55,рест.) | 2 200 000 |

| 65116-010-62 (дв.740.62-280 л.с.) | 1 880 000 |

| 6460 (дв.740.50-360 л.с.) | 2 180 000 |

| 45143-011-15 (дв.740.13-260л.с) | 2 180 000 |

| 65115 (дв.740.62-280 л.с.,рест.) | 2 190 000 |

| 65115 (дв.740.62-280 л.с.,3-х стор) | 2 295 000 |

| 6520 (дв.740.51-320 л.с.) | 2 610 000 |

| 6520 (дв.740.51-320 л.с.,сп.место) | 2 700 000 |

| 6522-027 (дв.740.51-320 л.с.,6х6) | 3 190 000 |

подробнее про услугу перегона можно прочесть здесь.

|

Нужны самосвалы? Обратите внимание на Ford-65513-02. |

КАМАЗы в лизинг

ООО «Старт Импэкс» имеет возможность поставки грузовой автотехники КАМАЗ, а так же спецтехники на шасси КАМАЗ в лизинг. Продажа грузовой техники по лизинговым схемам имеет определенные выгоды для покупателя грузовика. Рассрочка платежа, а так же то обстоятельство, что грузовики до полной выплаты лизинговых платежей находятся на балансе лизингодателя, и соответственно покупатель автомобиля не платит налогов на имущество. Мы готовы предложить любые модели бортовых автомобилей, тягачей и самосвалов по самым выгодным лизинговым схемам.Контактная информация.

г. Набережные Челны, Промкомзона-2, Автодорога №3, база «Партнер плюс».

тел/факс (8552) 388373.

Схема проезда

Самоходные скреперы. Скрепер самоходный

Самоходные скреперы — Строительные СНИПы, ГОСТы, сметы, ЕНиР,

Самоходные полуприцепные скреперы, базовыми машинами для которых служат одноосные автотягачи повышенной мощности, в 2 — 2,5 раза производительнее, чем широко применяемые прицепные скреперы, работающие в сцепе с гусеничными тракторами. Самоходные скреперы предназначены для разработки грунтов I, II и III групп и транспортирования их на расстояние 300—3000 м. Если скорость транспортирования грунта прицепными скреперами составляет 8—12 км/ч, то скорости транспортирования самоходными скреперами могут достигать 40— 50 км/ч. Рабочий план самоходных скреперов в зависимости от расстояния транспортирования грунта составляет от 5 до 30 мин, при этом время, требуемое на наполнение ковша, не превышает 1—2 мин, а остальное время расходуется на транспортирование грунта и обратное следование машины к забою. Ранее выпускающиеся самоходные скреперы с одной передней ведущей осью тягача, на которую передавалось до 50 % всей нагрузки,

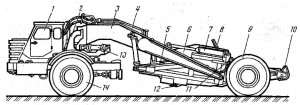

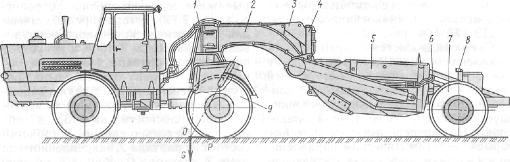

Рис. 4.18. Полуприцепной скрепер ДЗ-1Ш (МоАЗ-545П)1 — автотягач; 2 — седельно-сцепное устройство; 3- основная рама; 4 — гидроцилиндры подъёма и опускания ковша; 5 — заслонка ковша; 6 — ковш; 7— гидроцилиндры подъёма заслонки; 8 — задняя стенка ковша; 9, 14 — пневмоколеса; 10 — буферное устройство; 11 — гидроцилиндры привода задней стенки; 12 -ножи; 13 — гидроцилиндры взаимного поворота автотягача и скрепера

Рис. 4.18. Полуприцепной скрепер ДЗ-1Ш (МоАЗ-545П)1 — автотягач; 2 — седельно-сцепное устройство; 3- основная рама; 4 — гидроцилиндры подъёма и опускания ковша; 5 — заслонка ковша; 6 — ковш; 7— гидроцилиндры подъёма заслонки; 8 — задняя стенка ковша; 9, 14 — пневмоколеса; 10 — буферное устройство; 11 — гидроцилиндры привода задней стенки; 12 -ножи; 13 — гидроцилиндры взаимного поворота автотягача и скрепера

обладали недостаточной проходимостью, особенно при движении по бездорожью. Для увеличения тяговых усилий и соответственно проходимости в настоящее время выпускают самоходные скреперы с передними и задними ведущими колесами. В таких скреперах вся его масса более равномерно распределяется на все колеса.В настоящее время выпускаются следующие модели самоходных скреперов с ковшами вместимостью от 8 и 16 м³: ДЗ-11П, ДЗ-13А и ДЗ-115.В данной книге из самоходных скреперов будут рассмотрены полуприцепной скрепер ДЗ-1Ш, выпускаемый Могилевским заводом дорожных машин на базе тягача МоАЗ-546П мощностью 158 кВт (рис. 4.18), и скрепер ДЗ-13А, выпускаемый Челябинским заводом дорожных машин на базе тягача БелАЗ-531 мощностью 265 кВт.Основная рама скрепера, являющаяся одновременно тяговой рамой, представляет собой сварную конструкцию. В передней части рамы на стойке приварены проушины для седельно-сцепного устройства. Поперечная балка рамы, выполненная в виде массивной трубы, несет на себе упряжные тяги и кронштейны для присоединения гидроцилиндров подъёма и опускания ковша. Упряжные тяги проушинами соединяются с ковшом скрепера.Ковш скрепера также сварной конструкции и состоит из двух боковых стенок, днища и буфера. Стенки ковша выполнены из листовой стали и усилены накладками. В передней части боковые стенки оканчиваются кронштейнами для крепления штоков гидроцилиндров подъёма ковша. В нижней части к боковым стенкам приварены подножевые плиты для крепления боковых ножей, к боковым стенкам ковша приварены подножевые плиты для крепления боковых ножей, к боковым стенкам ковша приварены проушины шарниров заслонки.Днище ковша выполнено из листовой стали и снизу с наружной стороны усилено накладками. К передней части днища приварена подножевая плита, к которой крепятся ножи скрепера. Средние ножи более широкие по сравнению с крайними и выдвинуты несколько вперед, что обеспечивает лучшие условия резания грунта.Задняя часть ковша оборудована буфером, на котором монтируются полуоси и ходовые колеса. Буфер оборудован проушинами для присоединения крышек гидроцилиндров перемещения задней стенки ковша. В средней части буфера размещена направляющая балка, по которой перемещается ролик толкателя задней стенки.К задней поперечине фермы буфера приварены две отливки, предназначенные в качестве упора для восприятия толкающих усилий от трактора-толкача во время набора грунта и в случаях буксования скрепера при движении с грузом. К боковым стенкам и к задней поперечной балке ковша приварены проушины упряжных шарниров гидроцилиндров заслонки.Задняя стенка ковша, предназначенная для выгрузки грунта, состоит из щита и толкателя. Щит задней стенки выполнен из листовой стали и усилен накладками и ребрами. Толкатель представляет собой брус коробчатого сечения. В средней части толкателя с обеих сторон приварены кронштейны для присоединения к ним штоков гидроцилиндров перемещения задней стенки. Размещенные на конце толкателя проушины служат для установки четырех роликов, обеспечивающих направление движения задней стенки. Для этой же цели щит заслонки снабжен двумя парами роликов. Для придания задней стенке жесткости предусмотрены раскосы.Заслонка ковша, предназначенная для регулирования процесса набора грунта и закрывания ковша при его транспортировании, изготовлена из листовой стали и усилена двумя изогнутыми накладками. Рычаги заслонки снабжены проушинами, которыми заслонка присоединяется к ковшу. В средней части к рычагам приварены кронштейны для присоединения штоков гидроцилиндров подъёма заслонки.Управление машиной осуществляется из кабины перемещением и поворотом автотягача относительно скрепера, при этом используется рулевая гидросистема, исполнительными органами которой служат два рулевых гидроцилиндра. Автотягач по отношению к скреперу может поворачиваться в плане до 90° в каждую сторону.

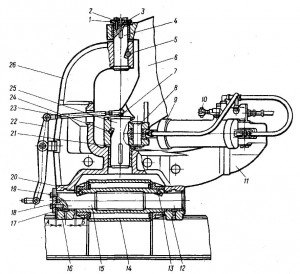

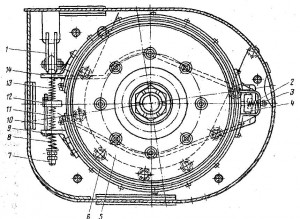

Рис. 4.19. Седельно-сцепное устройство скрепера ДЗ-1Ш

Рис. 4.19. Седельно-сцепное устройство скрепера ДЗ-1Ш

Седельно-сцепное устройство (рис. 4.19) предназначено для соединения тягача со скрепером и передачи нагрузок от скрепера на тягач. Конструкция седельно-сцепного устройства обеспечивает возможность поворота тягача относительно скрепера и взаимное перемещение (качание) в вертикальной плоскости. Седельно-сцепное устройство, размещенное на тягаче, состоит из кронштейна 26, оборудованного крышками 12 и 16 с приваренной к нему опорой 11 для гидроцилиндров поворота 9. Гидроцилиндры поворота крепятся на опоре седельно-сцепного устройства посредством пальцев 8. На опоре размещена золотниковая коробка 10 управления гидроцилиндрами поворота. Кронштейн 26 шарнирно соединен с поперечиной (средней) 14 рамы посредством шкворня 15, который стопорится в трубе поперечины клиньями 13 я 20. К переднему торцу шкворня болтами 18 крепится упорная шайба 17, предусматриваемая для фиксации кронштейна по оси шкворня. Для регулировки зазоров по оси шкворня имеются регулировочные прокладки 19. Стойка 6 скрепера шарнирно соединяется с кронштейном седельно-сцепного устройства посредством двух пальцев 25 и 4, которые стопорятся клиньями 24 и 5. Шайба 1, прикрепленная к торцу пальца 4 болтами 2, ограничивает вертикальное перемещение стойки. Регулировка зазора по оси пальцев осуществляется регулировочными прокладками 3. Вертикальная нагрузка, передаваемая на седельно-сцепное устройство от скрепера, воспринимается кронштейном 26 через опорную шайбу 21. Боковые ограничения угла наклона качания скрепера относительно тягача обеспечиваются наличием приливов, имеющихся на кронштейне, которыми последний опирается на поперечину рамы при достижении предельного угла качания (до 15° в обе стороны от среднего положения). Углы одностороннего наклона тягача или скрепера, находящиеся в указанных пределах, достаточны для обеспечения контакта всех колес машины с проходимей поверхностью при преодолении неровностей.На седельно-сцепном устройстве размещена часть оборудования следящей системы: рычаг 22 системы, его опора 21, тяга 23 и шаровой палец 7.Ходовые колеса самоходного скрепера ДЗ-1Ш (МоАЗ-546П) устроены аналогично колесам прицепного скрепера ДЗ-20Б и ДЗ-20В с незначительным изменением в конструкции полуосей и креплении колес к буферу. Колеса снабжены тормозами, так как самоходные скреперы могут развивать скорость до 50 км/ч.

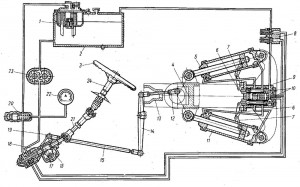

Рис. 4.20. Схема рулевого управления скрепера ДЗ-ПП

Рис. 4.20. Схема рулевого управления скрепера ДЗ-ПП

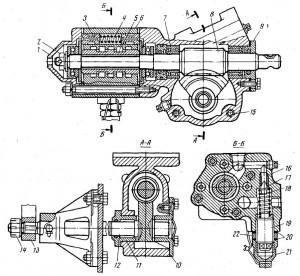

Рулевое управление скрепера (рис. 4.20), установленное на тягаче, состоит из: рулевой» колонки 24; карданного вала 21; рулевого механизма с гидрораспределителем 18, оборудованного червячным сектором 16 и червяком 17; шестеренчатого масляного насоса 23; фильтра 1; масляного бака 2; предохранительного клапана 20; манометра 22; стойки 4, к которой крепятся штоки гидроцилиндров и тяги правого и левого гидроцилиндров 5 и 11 поворота; рычагов и тяг 6 и 7 переключения; предохранительных клапанов 8 гидросистемы; золотниковой коробки 9 и золотников 10; задней тяги 12; кронштейна 13 седельно-сцепного устройства; сошки 19; двуплечевого рычага 14 и тяги сошки 15, а также следящего устройства (механической обратной связи).Рулевая колонка 24 состоит из вала управления, вращающегося в двух шариковых подшипниках, размещенных в проточках трубы колонки. На верхнем конце вала управления размещено рулевое (штурвальное) колесо 3. На нижнем конце вала установлен кардан 21.Кардан состоит из двух вилок, в проушины которых запрессованы игольчатые подшипники крестовин», а крестовины закреплены стопорными кольцами. Смазывание подшипников кардана обеспечивается пресс-масленкой. В случаях повышения давления внутри одной из крестовин (при нагревании смазки), а также для выпуска излишней смазки установлен предохранительный клапан, срабатывающий при давлении 0,35 МПа.Карданный вал 21 рулевого управления соединяет вал рулевой колонки 24 с червяком 17 рулевого механизма 18. Карданный вал имеет шлицевое соединение, состоящее из вала и втулки, обеспечивающее изменение расстояния между шарнирами при возвратно-поступательных перемещениях червяка рулевого механизма и возможных колебаниях кабины относительно рамы тягача. Вилки карданов присоединены к шлицевой втулке и шлицевому валу посредством шпонок и болтов. Шлицевое соединение смазывается с помощью пресс-масленки.Рулевой механизм с распределителем (рис. 4.21), размещенный на специальном кронштейне и приваренный к продольным балкам рамы, состоит из двух частей: механической — рулевого механизма и гидравлической — распределителя золотникового типа. Сектор 12 рулевого механизма через сошку 13 находится в постоянном зацеплении с червяком 8. Двумя опорами для сектора рулевого механизма служат игольчатые подшипники, запрессованные в правую 10 и в левую 11 крышки картера 75 рулевого механизма, а третьей опорой является кронштейн, закрепленный болтами на наружной стенке средней продольной балки рамы тягача. На- шлицевом конце вала сектора гайкой 14 закреплена сошка 13. На торцах вала сектора и сошки нанесены риски, предусмотренные для правильной их установки. При правильном совмещении рисок сошка должна быть отклонена на 10° вперед по ходу тягача относительно оси рулевого механизма (если машина установлена по ходу по прямой линии). Полный угол поворота сошки может достигать 85° (по 42°30′ в каждую сторону). Червяк 8 размещен в картере 15 и опирается на два игольчатых подшипника 7. Картер закрыт крышкой 9, через которую проходит верхний конец левого управления. В проточку нижней части картера запрессована специальная втулка, через которую проходит нижний конец червяка. В картере предусмотрены два отверстия: одно для заливки, а другое — для слива смазки. К нижней части картера при помощи четырех шпилек прикреплен корпус 6 золотника, закрытый крышкой 1. В этом корпусе размещен золотник 5, закрепленный гайкой 2 на нижнем конце червяка между шайбами и упорными подшипниками. Между торцами указанных шайб и корпусом золотника имеются зазоры, на величину которых золотник может перемещаться в корпусе распределителя.Реактивный механизм рулевого механизма и распределителя, состоящий из ползунов 3 и пружин 4, установленных в четырех отверстиях корпуса золотника, предусмотрен для удержания золотника в нейтральном положении и обеспечивает его устойчивость при поворотах рулевого колеса (в какой-то мере имитирует сопротивление дороги). В корпусе золотника установлен предохранительный клапан, состоящий из седла 16, клапана 17, пружины 18, регулировочного винта 19, уплотнительных шайб 20, колпачковой гайки 21 и контргайки 22. Предохранительный клапан отрегулирован на начало открытия при давлении (9,5±0,5)МПа.Золотниковая коробка, установленная на опоре гидроцилиндров поворота седельно-сцепного устройства тягача, предназначена для изменения потоков рабочей жидкости, поступающих в рабочие полости гидроцилиндров, обеспечивающих изменение положения тягача и скрепера. Гидроцилиндры поворота (правый и левый) 5 и 77 (см. рис. 4.20), установленные на тягаче, предназначены для его поворота. Гидроцилиндры головками штоков шарнирно соединены со стойкой скрепера, а задними крышками (также шарнирно) — с проушинами опоры цилиндров седельно-сцепного устройства.Шестеренчатый насос (левого вращения) гидросистемы рулевого управления размещен на фланце коробки отбора мощности тягача. Масляный бак является общим для гидросистемы рулевого управления тягача и гидросистемы скрепера. В качестве масляного бака служит внутренняя полость силовой поперечины рамы тягача.Золотниковая коробка, гидроцилиндры, шестеренчатый масляный насос и другое вспомогательное оборудование, установленные в гидросистеме рулевого управления самоходных скреперов, по своему устройству и назначению аналогичны такому же оборудованию, применяемому для гидросистем других дорожных машин.Следящее устройство (механическая обратная связь) рулевого управления, шарнирно соединяющее рулевую сошку с нижним вертикальным пальцем седельно-сцепного приспособления, предназначено для согласования углов поворота рулевого колеса с углами поворота скрепера; следящее устройство не допускает самопроизвольных поворотов тягача от заданного направления движения.Следящее устройство состоит из тяги 15 рулевой сошки, двуплечевого рычага 14 и задней тяги 12 (см. рис. 4.20).На концах задней тяги установлены головки, зажатые гайками, посредством которых регулируется длина тяги и соответственно положение головок. Одна из головок соединена с двуплечим рычагом шарнирно, а другая, имеющая специальный шаровой палец, — посредством прорезной гайки во фланце следящего устройства.Устройство этой головки позволяет автоматически компенсировать зазоры между головкой шарового пальца и сухарями, возникающие в результате износа их в процессе эксплуатации. Постоянный контакт (действие сухаря на шаровую головку) обеспечивается спиральной пружиной.Работа рулевого управления происходит следующим образом (см. рис. 4.20 и 4.21). При движении тягача и направлении по прямой золотник распределителя находится в нейтральном положении. Рабочая жидкость гидросистемы (см. рис. 4.20) из масляного бака 2 засасывается насосом 23 и нагнетается в распределитель и далее в сливную полость распределителя и через фильтр 1 в бак 2. При этом зазоры между рабочими кромками золотника и его корпусом подобраны таким образом, что давление в линии нагнетания при нейтральном положении золотника составляет 0,6-12 МПа в зависимости от числа оборотов двигателя.

Рис. 4.21. Рулевой механизм скрепера с распределителем

Рис. 4.21. Рулевой механизм скрепера с распределителем

При повороте рулевого колеса 3 вращение через рулевую колонку 24 и карданный вал 21 передается червяку 17 рулевого механизма. При этом червяк перемещается относительно червячного сектора 16; а размещенный на червяке золотник — относительно корпуса золотника! В результате перемещения золотника рабочие полости гидроцилиндров 5 и 11 поворота соединяются с магистралями слива и нагнетания. Рабочая жидкость при этом из магистрали нагнетания давит на поршни гидроцилиндров поворота и перемещает их вместе со штоками. Усилия поршней и штоков гидроцилиндров поворота передаются седельно-сцепному устройству 13, которое поворачивается одновременно с тягачом относительно стойки 4 скрепера. Вытесняемая при этом из гидроцилиндров рабочая жидкость поступает в магистраль слива. Одновременно с тягачом поворачиваются и гидроцилиндры поворота на опоре цилиндров седельно-сцепного устройства. Вместе с гидроцилиндрами перемещаются шарнирно-соединенные с ними тяги 7 переключения золотниковой коробки 9. В то время как какой-либо из гидроцилиндров поворота подходит к положению мертвой точки, его тяга переключения золотниковой коробки поворачивает шарнирно-соединеяный с ней коленчатый рычаг, б, который плавно перемещает золотник 10 золотниковой коробки. Не доходя 6° до положения мертвой точки, перемещаемый золотник сообщает рабочие полости своего гидроцилиндра поворота между собой и с магистралью слива или нагнетания (в зависимости от направления поворота). После прохождения положения мертвой точки коленчатый рычаг 6 продолжает перемещать золотник 10 золотниковой коробки до тех пор, пока полости гидроцилиндра поворота снова не соединятся с магистралью слива и нагнетания таким образом, что гидроцилиндр поворота переменит направление движения на обратное. Переключение полостей гидроцилиндра поворота происходит через 6° после положения мертвой точки. Следовательно, в период прохождения одним из гидроцилиндров поворота положения мертвой точки поворот тягача осуществляется только вторым из гидроцилиндров. Дальнейший поворот тягача выполняется снова двумя гидроцилиндрами. После поворота тягача на 90° в одну или в другую сторону дальнейший поворот тягача невозможен, так как кронштейн седельно-сцепного устройства упирается в стойку скрепера. Если и после этого будет продолжаться поворот рулевого колеса в сторону поворота тягача, то давление в магистрали нагнетания будет повышаться до тех пор, пока не откроется предохранительный клапан. Когда прекращается поворот рулевого колеса и оно фиксируется в этом положении, тягач какое-то время продолжает поворот в заданном направлении до тех пор, пока следящее устройство не установит золотник в распределителе в нейтральное положение. Поэтому для сохранения требуемого направления движения необходимо на короткое время отпустить рулевое колесо, не поворачивая его дальше, для того, чтобы реактивный механизм возвратил золотник распределителя в нейтральное положение.При самопроизвольном повороте тягача от заданного направления движения из-за дорожных препятствий (встречающиеся выбоины, камни и др.) следящее устройство смещает золотник распределителя с нейтрального положения, в результате чего рабочая жидкость из магистрали нагнетания направляется в рабочие полости гидроцилиндров поворота, которые указанным выше способом будут поворачивать тягач до тех пор, пока золотник снова не станет в нейтральное положение. Следовательно, следящее устройство фиксирует любое заданное рулевым колесом направление движения тягача и не допускает самопроизвольных его поворотов от заданного направления.Сцепку и расцепку тягача со скрепером следует производить на ровной площадке с разгруженным скрепером, пользуясь подъёмными средствами, грузоподъёмность которых должна быть не менее 5,0 т.Ходовая часть тягача включает раму, ведущий мост, подвеску ведущего моста и колеса. Рама тягача состоит из трех продольных балок, выполненных из гнутых профилей швеллерного сечения и соединяющих их поперечин. На раме тягача размещены двигатель (в передней’здсти рамы), трансмиссия, ведущий мост, подвески колес, кабина, коробка отбора мощности, органы управления и вспомогательное оборудование. Двигатель—V-образный, 8-цилиндровый, дизельный, марки ЯМЗ-238А мощностью 158 кВт с частотой вращения до 2100 об/мин.Трансмиссия — блок, в который входят сцепление, коробка, передач и дополнительная коробка. Принятое в трансмиссии тягача самоходного скрепера сцепление — сухое, фрикционное, двухдисковое, постоянно замкнутое, с периферийными пружинами, т. е- по своей принципиальной схеме, устройству и действию мало чем отличается от сцеплений, применяемых в грузовых автомобилях. Управление сцеплением осуществляется из кабины тягача педалью посредством механического привода включения узла сцепления с пневматическим усилителем.

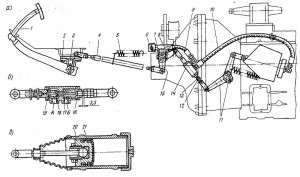

Рис. 4.22. Привод управления сцеплением скрепера ДЗ-11П:а —схема привода управления сцеплением; б — следящий механизм; в — пневмоусилитель; 1 — педаль сцепления; 2 — кронштейн педали сцепления; 3 — валик педали сцепления и тормоза; 4 — тяга выключения сцепления; 5 — оттяжная пружина; б -кронштейн промежуточного валика; 7— промежуточный валик; 8 — рычаг; 9 — шланг следящего механизма; 10— шланг цилиндра пневмоусилителя; 11 — рычаги; 12 — контргайка; 13 — гайка; 14 — следящий механизм; 15 — рычаг; 16 — шток клапана; 17 — пружина штока; 18 — клапан; 19 — пружина клапана; 20 — поршень цилиндра пневмоусилителя; 21 — цилиндр пневмоусилителя

Рис. 4.22. Привод управления сцеплением скрепера ДЗ-11П:а —схема привода управления сцеплением; б — следящий механизм; в — пневмоусилитель; 1 — педаль сцепления; 2 — кронштейн педали сцепления; 3 — валик педали сцепления и тормоза; 4 — тяга выключения сцепления; 5 — оттяжная пружина; б -кронштейн промежуточного валика; 7— промежуточный валик; 8 — рычаг; 9 — шланг следящего механизма; 10— шланг цилиндра пневмоусилителя; 11 — рычаги; 12 — контргайка; 13 — гайка; 14 — следящий механизм; 15 — рычаг; 16 — шток клапана; 17 — пружина штока; 18 — клапан; 19 — пружина клапана; 20 — поршень цилиндра пневмоусилителя; 21 — цилиндр пневмоусилителя

Привод управления сцеплением (рис. 4.22) состоит из: педали 1, закрепленной на кронштейне 2 и валике 3 тяги 4 выключения сцепления, промежуточного валика 7, кронштейна промежуточного валика б, рычага 8, следящего механизма 14, цилиндра пневмоусилителя 21. Механизм выключения (педаль, тяга, рычаги) снабжен оттяжной пружиной 5, установленной на тяге выключения 4.Цилиндр пневмоусилителя сцепления включен параллельно механическому приводу. Механизм пневмоусилителя работает следующим образом: полость А следящего механизма постоянно находится под давлением воздуха, поступающего из рессивера пневмосистемы тягача по шлангу Р. При воздействии на педаль выключения сцепления клапан 18 под действием штока 16 открывается, и сжатый воздух из полости А через полость Б и шланг 10 через камеру пневмоусилителя поступает в цилиндр, перемещая его поршень 20, выключает механизм сцепления. При прекращении воздействия на педаль сцепления через систему рычагов 11 и 15 шток 16 под действием пружины 17 возвращается в исходное положение. Тогда клапан 18 под действием пружины 19 закрывает дальнейшее поступление сжатого воздуха к цилиндру пневмоусилителя. Воздух, имеющийся в цилиндре пневмоусилителя, через сверление в штоке 16 и в корпусе следящего механизма 8 выходит в атмосферу. При отсутствии в пневмосистеме давления сцепление можно выключить нажатием на педаль (следящий механизм в этом случае работает как жесткая тяга), при этом усилие для выжима педали сцепления потребуется значительно большим.Коробка передач — унифицированная, трехходовая, пятиступенчатая, с синхронизаторами на II—III и IV—V передачах; первая передача коробки заблокирована — используются только четыре передачи вперед и одна назад. Шестерни коробки передач имеют спиральную нарезку, за исключением шестерен I передачи, шестерен блока заднего хода и шестерен отбора мощности, имеющих-прямую нарезку зубьев.Все подшипники и зубчатые зацепления коробки передач обрабатываются смазкой разбрызгиванием, а подшипники скольжения шестерен вторичного вала — смазкой под давлением. Шестеренчатый насос, подающий смазку к подшипникам скольжения коробки, приводится в действие от промежуточного вала. В случае превышения давления в системе смазки имеющийся в насосе редукционный клапан соединяет нагнетательный клапан с всасывающим. Управление коробкой передач — дистанционное, механическое с помощью механизма дистанционного управления. Переключение передач обеспечивается рычагом, размещенным в кабине машиниста.Дополнительная коробка, установленная в блоке трансмиссии тягача, предназначена для обеспечения необходимых передаточных чисел трансмиссии, получения транспортных скоростей и передачи крутящего момента с карданного вала на ведущий мост, а также для обеспечения синхронной работы скрепера с трактором-толкачом. Дополнительная коробка — двухступенчатая, трехвальная. Смазывание подшипников и шестерен дополнительной коробки — разбрызгиванием.Карданная передача состоит из двух карданных валов — основного, передающего усилие от дополнительной коробки блока трансмиссии к ведущему мосту тягача, и промежуточного, передающего вращение от коробки отбора мощности к сцеплению. По принципу действия и устройству карданная передача автотягача мало чем отличается от подобных узлов грузовых автомобилей.Ведущий мост близок к подобным узлам тяжелых грузовых автомобилей и автотягачей, состоит из центрального редуктора, колесных передач планетарного типа и картера моста с цапфами и полуосями. Ведущий мост тягача подвешен на двух продольных рессорах. Листы рессор в середине стянуты центровыми болтами, для предупреждения расхождения листов предусмотрены хомуты. Для гашения колебаний, возникающих» при движении автотягача по неровностям, предусмотрены гидравлические поршневые амортизаторы.

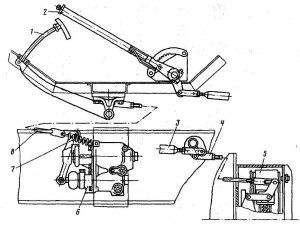

Рис. 4.23. Ручной тормоз скрепера ДЗ-1Ш (схема привода)

Рис. 4.23. Ручной тормоз скрепера ДЗ-1Ш (схема привода)

На самоходном скрепере ДЗ-11П устанавливают четыре колеса, одинаковые (с незначительными конструктивными особенностями) как на тягаче, так и на самом скрепере. Колеса снабжаются шиплми J 1,00-28 повышенной проходимости с давлением воздуха 3,5-10 в пятой степени 5 МПаСамоходный скрепер оборудован двумя системами тормозов — ножным, действующим как на колеса тягача, так и на колеса скрепера, и ручным, действующим на трансмиссию тягача. Ножной тормоз оборудован пневматическим приводом с подачей сжатого воздуха от компрессора, установленного на тягаче. Ручной тормоз (рис. 4.23) скрепера состоит из: педали 1, рычага 2, передней и задней тяг 3 и 4, тормозного барабана и охватывающей его тормозной ленты 5, тормозного крана б, оттяжной пружины 7 и тяги тормозного крана 8. Ручной тормоз применяется только в аварийных случаях.Действуя на педаль ножного тормоза посредством тяги 8 и оттяжной пружины 7, обеспечивают включение тормозного крана 6, соединяющего баллоны тягача, наполненные сжатым воздухом, с тормозными камерами 1 (рис. 4.24). Сжатый воздух, поступающий в тормозные камеры 1, прогибает их диафрагмы и тем самым перемещает закрепленные на них штоки, которые в свою очередь поворачивают регулировочные рычаги 9, установленные на шлицах валов разжимных кулаков 7. Регулировочные рычаги, поворачивая разжимные кулаки, раздвигают тормозные колодки 2 и прижимают закрепленные на них фрикционные накладки 3 к тормозным барабанам 12, обеспечивая торможение.

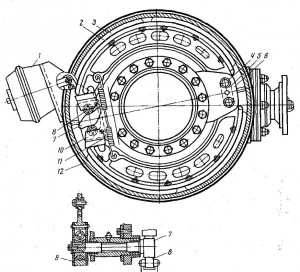

Рис. 4.24. Схема работы колесного тормоза скрепера ДЗ-1 Ш

Рис. 4.24. Схема работы колесного тормоза скрепера ДЗ-1 Ш

Колесный, ножной тормоз (и его тормозной барабан) установлен на фланце ступицы колеса ведущего моста тягача. К фланцу картера ведущего моста вместе с цапфой прикреплен суппорт 6 тормоза. Задние концы тормозных колодок -2 установлены в суппорте тормоза на осях 4. Оси колодок в целях устранения проворачивания закреплены стопорными пластинками 5. На передних концах колодок имеются пазы 10, в которых размещены ролики 8. Тормозные колодки стягиваются пружинами 11 и опираются роликами на поверхность разжимного кулака 7.В процессе эксплуатации поверхности тормозных барабанов и тормозных накладок изнашиваются, появляются зазоры, требующие частых регулировок. Зазоры регулируют специальными регулировочными рычагами.Ручной тормоз (рис. 4.25) — барабанного типа с наружным размещением тормозной ленты. Тормозной барабан 5 закреплен на фланце ведомого вала дополнительной коробки блока трансмиссии, а суппорт тормоза, воспринимающий усилие от ленты, — на картере этой же коробки. Суппорт ручного тормоза имеет две опоры 12 и 4. Опора 12 служит для установки механизма включения, а опора 4 — для восприятия усилия от тормозной ленты 6. Опора 4 делит тормозную ленту на две равные части, чем достигаются равенство тормозных усилий и одинаковой степени торможения независимо от направления вращения тормозного барабана.

Рис. 4.25. Схема работы ручного тормоза скрепера ДЗ11П

Рис. 4.25. Схема работы ручного тормоза скрепера ДЗ11П

Тормозная лента с приклепанной к ней фрикционной накладкой охватывает тормозной барабан по всей его окружности (за исключением небольшой его части). На концах ленты прикреплены наконечники 9 и 14, на которые действует механизм включения тормоза. Механизм включения состоит из нажимного кулака 1, соединенного с задней тягой привода, и действующего через опору и стяжку 7 на нижний 9 и верхний 14 наконечники ленты тормоза. Ручной тормоз оборудован системой спиральных пружин 8, 11, 13 и 2, обеспечивающих безотказность действия его элементов — тормозной ленты, нажимных её кулаков и др. Степень натяжения ленты достигается применением регулировочного 10 и установочного 3 болтов.Привод тормозных устройств тягача и скрепера — пневматический, в значительной мере повторяющий такие же системы для других дорожно-строительных машин. Система включает компрессор, тормозной кран, воздушные баллоны (с сжатым воздухом), тормозные камеры, предохранительный клапан, регулятор давления, кран отбора воздуха, воздухораспределительный клапан и воздухопроводы.Привод тормозной системы осуществляется следующим образом. При нажатии на педаль тормоза усилие через систему рычагов и тяг передается на рычаг тормозного крана. В результате работы этого крана сжатый воздух из воздушных баллонов по системе воздухопроводов поступает в тормозные камеры тягача и скрепера. Под действием (прогибом) диафрагм тормозных камер штоки их, перемещаясь, поворачивают разжимные кулаки колесных тормозов и раздвигают тормозные ко-лоДки. При возвращении педали тормоза в исходное положение в результате перемены действия тормозного крана сжатый воздух из камер выпускается в атмосферу диафрагмы, и их штоки (под действием пружин) также возвращаются в свое первоначальное положение, и тормозные колодки занимают нерабочее положение.Коробка, отбора мощности предназначена для передачи крутящего момента от двигателя тягача к сцеплению, а также для привода насоса рулевого управления тягача и насосов гидросистемы скрепера. Коробка отбора мощности прикрепляется к картеру маховика двигателя. Конструктивно коробка отбора мощности повторяет (с небольшими изменениями) подобные узлы в других машинах. Наличие отключаемой каретки позволяет отключить коробку отбора мощности от двигателя во время его запуска при низких температурах окружающего воздуха. Включение коробки отбора мощности разрешается только при неработающем двигателе, используя в случае необходимости стартер для проворачивания вала двигателя. Шестерни и подшипники смазываются разбрызгиванием.

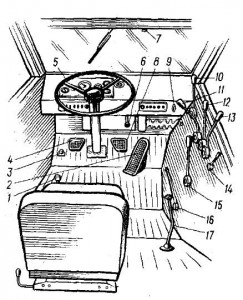

Рис. 4.26. Внутренний вид кабины машиниста скрепера ДЗ-11П с расположением в ней органов управления и контрольно-измерительной аппаратуры:1 — кнопка звукового сигнала; 2 — педаль акселератора; 3 — ножной переключатель света; 4 — педаль сцепления; 5 — рулевое колесо; 6 — рычаг управления жалюзи отопителя; 7 — головка крана управления стеклоочистителем; 8 — педаль ножного тормоза; 9 — рукоятка останова двигателя; 10 — рычаг управления жалюзи радиатора; 11 — рычаг управления подъёмом и опусканием ковша скрепера; 12 — рычаг управления заслонкой скрепера; 13 — рычаг управления задней стенкой скрепера; 14 — рычаг управления замком капота; 15 — рычаг управления дополнительной коробкой; 16 — рычаг управления тормозом; 17 — рычаг управления коробкой передач

Рис. 4.26. Внутренний вид кабины машиниста скрепера ДЗ-11П с расположением в ней органов управления и контрольно-измерительной аппаратуры:1 — кнопка звукового сигнала; 2 — педаль акселератора; 3 — ножной переключатель света; 4 — педаль сцепления; 5 — рулевое колесо; 6 — рычаг управления жалюзи отопителя; 7 — головка крана управления стеклоочистителем; 8 — педаль ножного тормоза; 9 — рукоятка останова двигателя; 10 — рычаг управления жалюзи радиатора; 11 — рычаг управления подъёмом и опусканием ковша скрепера; 12 — рычаг управления заслонкой скрепера; 13 — рычаг управления задней стенкой скрепера; 14 — рычаг управления замком капота; 15 — рычаг управления дополнительной коробкой; 16 — рычаг управления тормозом; 17 — рычаг управления коробкой передач

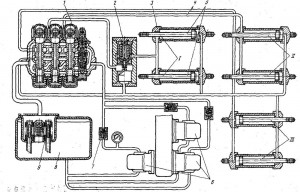

Все органы управления самоходным скрепером расположены в кабине машиниста (рис. 4.26).Гидравлическая система самоходного скрепера ДЗ-ЦП (рис. 4.27) предназначена для привода рабочих органов машины (ковша, заслонки, задней стенки). Система состоит из бака 8 для рабочей жидкости, насосов 6 и их привода, гидрораспределителя 1, рабочих гидроцилиндров 3 (I — подъёма-опускания ковша, II — заслонки; III — задней стенки), масляных фильтров 9, трубопроводов 4 для рабочей жидкости, обратного клапана 7, гидравлического замка 2, поршневых потоков 5.Насосы предусмотрены для подачи рабочей жидкости и обеспечения необходимого давления в гидравлической системе. На коробке отбора мощности установлены три шестеренчатых насоса типа НШ-46Д, один из которых правого вращения и два — левого вращения. Насосы приводятся в действие от коробки отбора мощности через промежуточный карданный вал.Гидрораспределитель, установленный в системе, предназначен для распределения потоков рабочей жидкости, циркулирующей по рабочим полостям исполнительных гидроцилиндров, а также предохранения гидросистемы от перегрузок (Устройство и принцип действия гидрораспределителя описаны в гл. 1). Гидрораспределитель установлен на внешней стороне задней стенки кабины тягача. Управление гидрораспределителем — дистанционное из кабины тягача. Привод гидрораспределителя обеспечивается посредством валиков, рычагов и тяг.

Рис. 4.27. Схема гидравлической системы скрепера ДЗ-11П

Рис. 4.27. Схема гидравлической системы скрепера ДЗ-11П

Гидравлический замок предназначен для надежной фиксации гидроцилиндров подъёма ковша в поднятом положении при длительном транспортировании грунта в ковше скрепера. Замок установлен в нагнетательной магистрали между гидрораспределителем и гидроцилиндрами.Предохранительный клапан предназначен для ограничения в гидросистеме максимального давления рабочей жидкости. При избыточном давлении в нагнетающей магистрали открывается шариковый клапан, и рабочая жидкость перетекает в сливную магистраль, соединенную шлангом с предохранительным клапаном, отрегулированным на давление (8,5±0,5)МПа.Обратные клапаны, установленные в нагнетательных магистралях каждого из трех насосов, служат для отключения системы в случае выхода её из строя.Дроссельный клапан, установленный на магистрали рабочей жидкости гидроцилиндров подъёма-опускания ковша, предназначен для опускания с заданной скоростью. Гидравлическое сопротивление, возникающее в шлангах при прохождении по ним рабочей жидкости, вытесняемой из гидроцилиндров через калиброванное отверстие, обеспечивает заданную скорость опускания ковша.Электрооборудование самоходных скреперов состоит из источников электроэнергии, потребителей электроэнергии, вспомогательной аппаратуры и проводов.В качестве источников электрической энергии применяют аккумуляторные батареи 24 В и генератор постоянного тока с реле-регулятором.Потребителями электрической энергии являются стартер, электродвигатель привода вентилятора отопителя кабины, подогреватель, электродвигатель, свеча зажигания, электроклапан подогревателя системы освещения и сигнализации, электромуфта коробки отбора мощности. Соединение электрооборудования тягача со скрепером обеспечивается при помощи штепсельных розеток и вилок.Самоходный скрепер ДЗ-13А на базе тягача БелАЗ-531 по своей принципиальной схеме и конструктивному решению немногим отличается от рассмотренного скрепера ДЗ-1Ш на базе тягача МоАЗ-546П.Самоходный скрепер ДЗ-13А отличается большой мощностью тягача — 265 кВт, большей вместимостью ковша — 15 м³, несколько большей шириной захвата ковша — до 3 м (см. табл. 4.2).К самоходным скреперам относится скрепер ДЗ-107 Балаковского завода дорожных машин с ковшом вместимостью 25 м³.

snip1.ru

Самоходные скреперы

Самоходные скреперы отличаются от прицепных меньшей проходимостью и требуют для работы более благоприятных дорожных условий. Силы тяги базовых одноосных тягачей и колесных тракторов недостаточны для самостоятельного заполнения ковша, поэтому грунт набирают с помощью трактора-толкача. Высокие транспортные скорости (8...12 м/с) самоходных скреперов позволяют эффективно разрабатывать и перевозить грунт на расстояние 500...5000 м. Так как транспортный режим составляет 80...90% времени рабочего цикла, то производительность самоходных скреперов в 2...2,5 раза выше чем у прицепных.

В соответствии с принятым типа-жем предусмотрен типоразмерный ряд, включающий самоходные скреперы с ковшами вместимостью 4,5; 8; 10; 15 и 25 м3. (Допуск на вместимость ковша +Ю%.)

Самоходные скреперы серийно выпускаются только с тяговой загруз-•кой ковша.

Скреперы ДЗ-87-1 (4,5 м3) и ДЗ-87-1А {5,0 м3)— самоходные трехосные скреперы на базе колесного трактора Т-150К- Скреперы ДЗ-87-1А является модернизацией скрепера ДЗ-87-1 и отличается увеличенной вместимостью ковша и отдельными конструктивными изменениями, направленными на повышение надежности, улучшение технологичности. По мере освоения ДЗ-87-1А скрепер ДЗ-87-1 будет снят с производства.

Скрепер ДЗ-87-1 (рис. 12.10) выполнен по полуприцепной схеме. Как показал опыт эксплуатации, благодаря хорошим сцепным качествам и значительной мощности трактора, скрепер на многих грунтах может самостоятельно заполнять ковш, что в совокупности с мобильностью и высокой скоростью обусловливает его эффективное использование при небольших объемах земляных работ. При необходимости, в качестве толкача могут быть использованы тракторы-толкачи типа ДТ-75 и ДТ-4АП2.

Скрепер предназначен для эксплуатации при температуре окружающей среды от —40 до +40Г)С.

Управление рабочими органами скрепера гидравлическое с принудительной разгрузкой ковша; заслонка

Скрепер ДЗ-87-1

/ — седельно-сцепное устройство; 2 — тяговая рама; 3 — рычажный механизм заслонки; 4 — гидросистема; 5 — ковш с заслонкой и задней стенкой; 6 — пневмосистема тормозов; 7 — колесо; 8 — электрооборудование;9 — трактор Т-150К

7 в

12.11. Гидравлическая схема скрепера ДЗ-87-1

/ — гидробак; 2 — фильтр; 3 — насос; 4 — гидрораспределитель; 5 — гидроцилиндр задней стенки; 6 — гидроцилиндр заслонки; 7 — гидроцилиндр ковша; 8 — гидроклапан замедлительный; 9 -— гидрозамок; 10—предохранительный гидроклапан

ковша управляется с помощью рычажного механизма, аналогичного скреперу ДЗ-.172 (см. рис. 12.5).

Схема гидросистемы скрепера представлена на рис. 12.11. В отличие от ранее рассмотренных схем в ней предусмотрен замедлительный клапан 3, позволяющий ковшу медленно опускаться для более точной планировки. На скрепере имеются колесные тормоза с пневматическим управлением и электрооборудование, подключенные к базовому трактору.

Отличительной особенностью скрепера ДЗ-87-1 является оригинальное

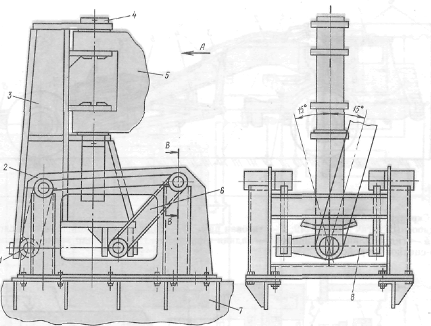

рычажное седельно-сцепное устройство (рис. 12.12), которое предназначено для соединения скреперного оборудования с трактором Т-150К и допускает поворот полуприцепа в плане на 90° в каждую сторону относительно продольной оси трактора, а также взаимное качание оборудования в вертикальной плоскости на 15° в обе стороны. Седельно-сцепное устройство состоит из портала 2, закрепленного на раме 7 трактора, гребня 3 шарнирно подвешенного на поперечинах 8, опирающихся на передние / и задние 6 рычаги, верхние концы которых паль-

|

12.12. Се дельно-сцепное устройство скрепераДЗ-87-1

1,6 — рычаги; 2 — портал; 3 — гребень; 4 — палец; 5 — тяговая рама; 7 — рама трактора; 8 —

поперечина

цами соединены с порталом 2. Гребень 3 седельно-сцепного устройства вертикальными пальцами 4 связан с тяговой рамой 5 скреперного оборудования и может прокачиваться на рычагах / и 6 в продольном направлении, что необходимо при переезде скрепера через неровности дороги. Так как передние / и задние 6 рычаги направлены один к другому под углом, то масса О ковша с грунтом и сопротивление Р, возникающее на ножах скрепера и его колесах, передаются трактору через седельно-сцепное устройство в условной точке О (см. рис. 12.10), которая получена пересечением осевых линий этих рычагов, поэтому рычаги I и 6 (см. рис. 12.12) расположены так, чтобы точка О находилась близко к опорной поверхности и середине колесной базы трактора. Благодаря этому достигается более равномерное распределение нагрузок на ведущие мосты трактора.

Скрепер МоАЗ-6014 выпускается взамен самоходного скрепера ДЗ-11П и эффективно используется при дальности транспортирования грунта в пределах 0,5.-.5 км.

В качестве толкача рекомендуется применять гусеничные тракторы мощностью 73,6...132,5 кВт или колесные тракторы и тягачи мощностью 147... ...220 кВт, оборудованные специальным устройством для толкания или усиленным отвалом бульдозера.

Скрепер МоАЗ-6014 (рис. 12.13) представляет собой двухосную машину на базе одноосного тягача МоАЗ-6442, являющегося передней осью. Трансмиссия тягача механическая (рис. 12.14). Предусмотрен выпуск тягачей и с гидромеханической трансмиссией. Управление рабочими органами скрепера гидравлическое (рис. 12.15), разгрузка ковша принудительная. Управление заслонкой этого скрепера производится непосредственным

Скрепер МоАЗ-6014

/ — одноосный тягач МоАЗ-6442; 2 — тяговая рама; 3 — гидроцилиндр ковша; 4 — заслонка; 5 — ковш; 6 — гидроцилиндр заслонки; 7— задняя стенка; 8 — гидроцилиндр задней стенки; 9 — седел ьно-сцепное устройство

Похожие статьи:

poznayka.org

Самоходные скреперы в дорожном строительстве

Строительные машины и оборудование, справочник

Категория:

Бульдозеры, скреперы и грейдеры

Самоходные скреперы в дорожном строительстве

Самоходные скреперы в дорожном строительствеСамоходные полуприцепные скреперы, базовыми машинами для которых служат одноосные автотягачи повышенной мощности, в 2 – 2,5 раза производительнее, чем широко применяемые прицепные скреперы, работающие в сцепе с гусеничными тракторами. Самоходные скреперы предназначены для разработки грунтов I, II и III групп и транспортирования их на расстояние 300—3000 м. Если скорость транспортирования грунта прицепгГыми скреперами составляет 8—12 км/ч, то скорости транспортирования самоходными скреперами могут достигать 40— 50 км/ч. Рабочий план самоходных скреперов в зависимости от расстояния транспортирования грунта составляет от 5 до 30 мин, при этом время, требуемое на наполнение ковша, не превышает 1—2 мин, а остальное время расходуется на транспортирование грунта и обратное следование машины к забою.

Ранее выпускающиеся самоходные скреперы с одной передней ведущей осью тягача, на которую передавалось до 50% всей нагрузки, обладали недостаточной проходимостью, особенно при движении по бездорожью. Для увеличения тяговых усилий и соответственно проходимости в настоящее время выпускают самоходные скреперы с передними и задними ведущими колесами. В таких скреперах вся его масса более равномерно распределяется на все колеса.

Рис. 4.18. Полуприцеиной скрепер ДЗ-11П (МоАЗ-545П):1 – автотягач; 2 – седельно-сцепное устройство; 3- основная рама; 4 – гидроцилиндры подъема и опускания ковша; 5 – заслонка ковша; 6 – ковш; 7- гидроцилиндры подъема заслонки; 8 – задняя стдака ковша; Я 14 – пневмоколеса; 10 — буферное устройство; 11 — гидроцилиндры привода задней стенки; 12 — ножи; 13 — гидроцилиндры взаимного поворота автотягача и скрепера

В настоящее время выпускаются следующие модели самоходных скреперов с ковшами вместимостью от 8 и 16 м3: ДЗ-11П, ДЭ-13А и ДЗ-115.

В данной книге из самоходных скреперов будут рассмотрены полуприцепной скрепер ДЗ-11П, выпускаемый Могилевским заводом дорожных машин на базе тягача МоАЗ-546П мощностью 158 кВт (рис. 4.18), и скрепер ДЗ-1ЭА, выпускаемый Челябинским заводом дорожных машин на базе тягача БелАЭ-531 мощностью 265 кВт.

Основная рама скрепера, являющаяся одновременно тяговой рамой, представляет собой сварную конструкцию. В передней части рамы на стойке приварены проушины для седельно-сцепного устройства. Поперечная балка рамы, выполненная в виде массивной трубы, несет на себе упряжные тяги и кронштейны для присоединения гидроцилиндров подъема и опускания ковша. Упряжные тяги проушинами соединяются с ковшом скрепера.

Ковш скрепера также сварной конструкции и состоит из двух боковых стенок, днища и буфера. Стенки ковша выполнены из листовой стали и усилены накладками. В передней части боковые стенки оканчиваются кронштейнами для крепления штоков гидроцилиндров подъема ковша. В нижней части к боковым стенкам приварены подножевые плиты для крепления боковых ножей, к боковым стенкам ковша приварены подножевые плиты для крепления боковых ножей, к боковым стенкам ковша приварены проушины шарниров заслонки.

Днище ковша выполнено из листовой стали и снизу с наружной стороны усилено накладками. К передней части днища приварена подноже- вая плита, к которой крепятся ножи скрепера. Средние ножи более широкие по сравнению с крайними и выдвинуты несколько вперед, что обеспечивает лучшие условия резания грунта.

Задняя часть ковша оборудована буфером, на котором монтируются полуоси и ходовые колеса. Буфер оборудован проушинами для присоединения крышек гидроцилиндров перемещения задней стенки ковша. В средней части буфера размещена направляющая балка, по которой перемещается ролик толкателя задней стенки.

К задней поперечине фермы буфера приварены две отливки, предназначенные в качестве упора для восприятия толкающих усилий от трактора-толкача во время набора грунта и в случаях буксования скрепера при движении с грузом. К боковым стенкам и к задней поперечной балке ковша приварены проушины упряжных шарниров гидроцилиндров заслонки.

Задняя стенка ковша, предназначенная для выгрузки грунта, состоит из щита и толкателя. Щит задней стенки выполнен из листовой стали и усилен накладками и ребрами. Толкатель представляет собой брус коробчатого сечения. В средней части толкателя с обеих сторон приварены кронштейны для присоединения к ним штоков гидроцилиндров перемещения задней стенки. Размещенные на конце толкателя проушины служат для установки четырех роликов, обеспечивающих направление движения задней стенки. Для этой же цели щит заслонки снабжен двумя парами роликов. Для придания задней стенке жесткости предусмотрены раскосы.

Заслонка ковша, предназначенная для регулирования процесса набора грунта и закрывания ковша при его транспортировании, изготовлена из листовой стали и усилена двумя изогнутыми накладками. Рычаги заслонки снабжены проушинами, которыми заслонка присоединяется к ковшу. В средней части к рычагам приварены кронштейны для присоединения штоков гидроцилиндров подъема заслонки.

Управление машиной осуществляется из кабины перемещением и поворотом автотягача относительно скрепера, при этом используется рулевая гидросистема, исполнительными органами которой служат два рулевых гидроцилиндра. Автотягач по отношению к скреперу может поворачиваться в плане до 90° в каждую сторону.

Седелъно-сцепное устройство (рис. 4.19) предназначено для соединения тягача со скрепером и передачи нагрузок от скрепера на тягач. Конструкция седельно-сцепного устройства обеспечивает возможность поворота тягача относительно скрепера и взаимное перемещение (качание) в вертикальной плоскости. Седельно-сцепное устройство, размещенное на тягаче, состоит из кронштейна, оборудованного крышками с приваренной к нему опорой для гидроцилиндров поворота. Гидроцилиндры поворота крепятся на опоре седельно-сцепного устройства посредством пальцев. На опоре размещена золотниковая коробка управления гидроцилиндрами поворота. Кронштейн шарнирно соединен с поперечиной (средней) рамы посредством шкворня , который стопорится в трубе поперечины клиньями. К переднему торцу шкворня болтами крепится упорная шайба, предусматриваемая для фиксации кронштейна по оси шкворня. Для регулировки зазоров по оси шкворня имеются регулировочные прокладки. Стойка скрепера шарнирно соединяется с кронштейном седельно- сцепного устройства посредством двух пальцев, которые стопорятся клиньями. Шайба, прикрепленная к торцу пальца болтами, ограничивает вертикальное перемещение стойки. Регулировка зазора по оси пальцев осуществляется регулировочными прокладками.Вертикальная нагрузка, передаваемая на седельно-сцепное устройство от скрепера, воспринимается кронштейном через опорную шайбу . Боковые ограничения угла наклона качания скрепера относительно тягача обеспечиваются наличием приливов, имеющихся на кронштейне, которыми последний опирается на поперечину рамы при достижении предельного угла качания (до 15° в обе стороны от среднего положения). Углы одностороннего наклона тягача или скрепера, находящиеся в указанных пределах, достаточны для обеспечения контакта всех колес машины с проходимой поверхностью при преодолении неровностей.

На седельно-сцепном устройстве размещена часть оборудования следящей системы: рычаг системы, его опора, тяга и шаровой палец.

Ходовые колеса самоходного скрепера ДЗ-11П (МоАЗ-546П) устроены аналогично колесам прицепного скрепера ДЗ-20Б и ДЗ-20В с незначительным изменением в конструкции полуосей и креплении колес к буферу. Колеса снабжены тормозами, так как самоходные скреперы могут развивать скорость до 50 км/ч.

Рулевое управление скрепера (рис. 4.20), установленное на тягаче, состоит из: рулевой колонки; карданного вала; рулевого механизма с гидрораспределителем , оборудованного червячным сектором и червяком; шестеренчатого масляного насоса; фильтра; масляного бака; предохранительного клапана; манометра; стойки, к которой крепятся штоки гидроцилиндров и тяги правого и левого гидроцилиндров поворота; рычагов и тяг переключения; предохранительных клапанов гидросистемы; золотниковой коробки и золотников; задней тяги; кронштейна седельно-сцепного устройства; сошки; двуплечевого рычага и тяги сошки, а также следящего устройства (механической обратной связи).

Рулевая колонка состоит из вала управления, вращающегося в двух шариковых подшипниках, размещенных в проточках трубы колонки. На верхнем конце вала управления размещено рулевое (штурвальное) колесо. На нижнем конце вала установлен кардан.

Кардан состоит из двух вилок, в проушины которых запрессованы игольчатые подшипники крестовин, а крестовины закреплены стопорными кольцами. Смазывание подшипников кардана обеспечивается пресс-масленкой. В случаях повышения давления внутри одной из крестовин (при нагревании смазки), а также для выпуска излишней смазки установлен предохранительный клапан, срабатывающий при давлении 0,35 МПа.

Карданный вал рулевого управления соединяет вал рулевой колонки с червяком рулевого механизма. Карданный вал имеет шлицевое соединение, состоящее из вала и втулки, обеспечивающее изменение расстояния между шарнирами при возвратно-поступательных перемещениях червяка рулевого механизма и возможных колебаниях кабины относительно рамы тягача. Вилки карданов присоединены к шпи- цевой втулке и шлицевому валу посредством шпонок и болтов. Шлице- вое соединение смазывается с помощью пресс-масленки.

Рулевой механизм с распределителем (рис. 4.21), размещенный на специальном кронштейне и приваренный к продольным балкам рамы, состоит из двух частей: механической — рулевого механизма и гидравлической — распределителя золотникового типа.

Рис. 4.20. Схема рулевого управления скрепера ДЗ-11П

Сектор рулевого механизма через сошку находится в постоянном зацеплении с червяком. Двумя опорами для сектора рулевого механизма служат игольчатые подшипники, запрессованные в правую и в левую крышки картера рулевого механизма, а третьей опорой является кронштейн, закрепленный болтами на наружной стенке средней продольной балки рамы тягача. На шлицевом конце вала сектора гайкой закреплена сошка. На торцах вала сектора и сошки нанесены риски, предусмотренные для правильной их установки. При правильном совмещении рисок сошка должна быть отклонена на 10° вперед по ходу тягача относительно оси рулевого механизма (если машина установлена по ходу по прямой линии). Полный угол поворота сошки может достигать 85° (по 42°30’ в каждую сторону). Червяк размещен в картере и опирается на два игольчатых подшипника. Картер закрыт крышкой, через которую проходит верхний конец левого управления. В проточку нижней части картера запрессована специальная втулка, через которую проходит нижний конец червяка. В картере предусмотрены два отверстия: одно для заливки, а другое — для слива смазки. К нижней части картера при помощи четырех шпилек прикреплен корпус золотника, закрытый крышкой. В этом корпусе размещен золотник, закрепленный гайкой на нижнем конце червяка между шайбами и упорными подшипниками. Между торцами указанных шайб и корпусом золотника имеются зазоры, на величину которых золотник может перемещаться в корпусе распределителя.

Реактивный механизм рулевого механизма и распределителя, состоящий из ползунов и пружин, установленных в четырех отверстиях корпуса золотника, предусмотрен для удержания золотника в нейтральном положении и обеспечивает его устойчивость при поворотах рулевого колеса (в какой-то мере имитирует сопротивление дороги). В корпусе золотника установлен предохранительный клапан, состоящий из седла, клапана, пружины, регулировочного винта, уплотнительных шайб, колпачковой гайки и контргайки. Предохранительный клапан отрегулирован на начало открытия при давлении (9,5±0,5) МПа.

Золотниковая коробка, установленная на опоре гидроцилиндров поворота седельно-сцепного устройства тягача, предназначена для изменения потоков рабочей жидкости, поступающих в рабочие полости гидроцилиндров, обеспечивающих изменение положения тягача и скрепера. Гидроцилиндры поворота (правый и левый) (см. рис. 4.20), установленные на тягаче, предназначены для его поворота. Гидроцилиндры головками штоков шарнирно соединены со стойкой скрепера, а задними крышками (также шарнирно) — с проушинами опоры цилиндров седельно-сцепного устройства.

Шестеренчатый насос (левого вращения) гидросистемы рулевого управления размещен на фланце коробки отбора мощности тягача. Масляный бак является общим для гидросистемы рулевого управления тягача и гидросистемы скрепера. В качестве масляного бака служит внутренняя полость силовой поперечины рамы тягача.

Золотниковая коробка, гидроцилиндры, шестеренчатый масляный насос и другое вспомогательное оборудование, установленные в гидросистеме рулевого управления самоходных скреперов, по своему устройству и назначению аналогичны такому же оборудованию, применяемому для гидросистем других дорожных машин.

Следящее устройство (механическая обратная связь) рулевого управления, шарнирно соединяющее рулевую сошку с нижним вертикальным пальцем седельно-сцепного приспособления, предназначено для согласования углов поворота рулевого колеса с углами поворота скрепера; следящее устройство не допускает самопроизвольных поворотов тягача от заданного направления движения.

Следящее устройство состоит из тяги рулевой сошки, двуплече- вого рычага и задней тяги.

На концах задней тяги установлены головки, зажатые гайками, посредством которых регулируется длина тяги и соответственно положение головок. Одна из головок соединена с двуплечим рычагом шарнирно, а другая, имеющая специальный шаровой палец, — посредством прорезной гайки во фланце следящего устройства.

Устройство этой головки позволяет автоматически компенсировать зазоры между головкой шарового пальца и сухарями, возникающие в результате износа их в процессе эксплуатации. Постоянный контакт (действие сухаря на шаровую головку) обеспечивается спиральной пружиной.Работа рулевого управления происходит следующим образом (см. рис. 4.20 и 4.21). При движении тягача и направлении по прямой золотник распределителя находится в нейтральном положении. Рабочая жидкость гидросистемы (см. рис. 4.20) из масляного бака засасывается насосом и нагнетается в распределитель и далее в сливную полость распределителя и через фильтр в бак. При этом зазоры между рабочими кромками золотника и его корпусом подобраны таким образом, что давление в линии нагнетания при нейтральном положении золотника составляет 0,6—12 МПа в зависимости от числа оборотов двигателя.

При повороте рулевого колеса вращение через рулевую колонку и карданный вал передается червяку рулевого механизма. При этом червяк перемещается относительно червячного сектора, а размещенный на червяке золотник — относительно корпуса золотника. В результате перемещения золотника рабочие полости гидроцилиндров поворота соединяются с магистралями слива и нагнетания. Рабочая жидкость при этом из магистрали нагнетания давит на поршни гидроцилиндров поворота и перемещает их вместе со штоками. Усилия поршней и штоков гидроцилиндров поворота передаются седельно-сцепному устройству, которое поворачивается одновременно с тягачом относительно стойки скрепера. Вытесняемая при этом из гидроцилиндров рабочая жидкость поступает в магистраль слива.

Рис. 4.21. Рулевой механизм скрепера с распределителем

Одновременно с тягачом поворачиваются и гидроцилиндры поворота на опоре цилиндров седельно-сцепного устройства. Вместе с гидроцилиндрами перемещаются шарнирно-соединенные с ними тяги переключения золотниковой коробки. В то время как какой-либо из гидроцилиндров поворота подходит к положению мертвой точки, его тяга переключения золотниковой коробки поворачивает шарнирно-соединенный с ней коленчатый рычаг, который плавно перемещает золотник золотниковой коробки. Не доходя 6° до положения мертвой точки, перемещаемый золотник сообщает рабочие полости своего гидроцилиндра поворота между собой и с магистралью слива или нагнетания (в зависимости от направления поворота). После прохождения положения мертвой точки коленчатый рычаг продолжает перемещать золотник золотниковой коробки до тех пор, пока полости гидроцилиндра поворота снова не соединятся с магистралью слива и нагнетания таким образом, что гидроцилиндр поворота переменит направление движения на обратное. Переключение полостей гидроцилиндра поворота происходит через 6° после положения мертвой точки. Следовательно, в период прохождения одним из гидро- адлиндров поворота положения мертвой точки поворот тягача осуществляется только вторым из гидроцилиндров. Дальнейший поворот тягача выполняется снова двумя гидроцилиндрами. После поворота тягача на 90° в одну или в другую сторону дальнейший поворот тягача невозможен, так как кронштейн седельно-сцепного устройства упирается в стойку скрепера. Если и после этого будет продолжаться поворот рулевого колеса в сторону поворота тягача, то давление в магистрали нагнетания будет повышаться до тех пор, пока не откроется предохранительный клапан. Когда прекращается поворот рулевого колеса и оно фиксируется в этом положении, тягач какое-то время продолжает поворот в заданном направлении до тех пор, пока следящее устройство не установит золотник в распределителе в нейтральное положение. Поэтому для сохранения требуемого направления движения необходимо на короткое время отпустить рулевое колесо, не поворачивая его дальше, для того, чтобы реактивный механизм возвратил золотник распределителя в нейтральное положение.

При самопроизвольном повороте тягача от заданного направления движения из-за дорожных препятствий (встречающиеся выбоины, камни и др.) следящее устройство смещает золотник распределителя с нейтрального положения, в результате чего рабочая жидкость из магистрали нагнетания направляется в рабочие полости гидроцилиндров поворота, которые указанным выше способом будут поворачивать тягач до тех пор, пока золотник снова не станет в нейтральное положение. Следовательно, следящее устройство фиксирует любое заданное рулевым колесом направление движения тягача и не допускает самопроизвольных его поворотов от заданного направления.

Сцепку и расцепку тягача со скрепером следует производить на ровной площадке с разгруженным скрепером, пользуясь подъемными средствами, грузоподъемность которых должна быть не менее 5,0 т.

Ходовая часть тягача включает раму, ведущий мост, подвеску ведущего моста и колеса. Рама тягача состоит из трех продольных балок, выполненных из гнутых профилей швеллерного сечения и соединяющих их поперечин. На раме тягача размещены двигатель (в передней части рамы), трансмиссия, ведущий мост, подвески колес, кабина, коробка отбора мощности, органы управления и вспомогательное оборудование.

Двигатель— V-образный, 8-цилиндровый, дизельный, марки ЯМЗ-2Э8А мощностью 158 кВт с частотой вращения до 2100 об/мин.

Трансмиссия — блок, в который входят сцепление, коробка передач и дополнительная коробка. Принятое в трансмиссии тягача самоходного скрепера сцепление — сухое, фрикционное, двухдисковое, постоянно замкнутое, с периферийными пружинами, т. е по своей принципиальной схеме, устройству и действию мало чем отличается от сцеплений, применяемых в грузовых автомобилях. Управление сцеплением осуществляется из кабины тягача педалью посредством механического привода включения узла сцепления с пневматическим усилителем.

Рис. 4.22. Привод управления сцеплением скрепера ДЗ-11П:а -схема привода управления сцеплением; б – следящий механизм; в — пневмоусилитель; 1 — педаль сцепления; 2 — кронштейн педали сцепления; 3 — валик педали сцепления и тормоза; 4 — тяга выключения сцепления; 5 — оттяжная пружина; 6 — кронштейн промежуточного валика; 7— промежуточный валик; 8 — рычаг; 9 — шланг следящего механизма; 10— шланг цилиндра пневмоусилителя; 11 — рычаги; 12 – контргайка; 13 — гайка; 14 — следящий механизм; 15 — рычаг; 16 — шток клапана; 17 — пружина штока; 18 — клапан; 19 – пружина клапана; 20 – поршень цилиндра пневмоусилителя; 21 — цилиндр пневмоусилителя

Привод управления сцеплением (рис. 4.22) состоит из: педали, закрепленной на кронштейне и валике тяги выключения сцепления, промежуточного валика, кронштейна промежуточного валика, рычага, следящего механизма, цилиндра пневмоусилителя. Механизм выключения (педаль, тяга, рычаги) снабжен оттяжной пружиной, установленной на тяге выключения.

Цилиндр пневмоусилителя сцепления включен параллельно механическому приводу. Механизм пневмоусилителя работает следующим образом: полость А следящего механизма постоянно находится под давлением воздуха, поступающего из рессивера пневмосистемы тягача по шлангу. При воздействии на педаль выключения сцепления клапан под действием штока открывается, и сжатый воздух из полости А через полость Б и шланг через камеру пневмоусилителя поступает в цилиндр, перемещая его поршень, выключает механизм сцепления. При прекращении воздействия на педаль сцепления через систему рычагов шток под действием пружины возвращается в исходное положение. Тогда клапан под действием пружины закрывает дальнейшее поступление сжатого воздуха к цилиндру пневмоусилителя. Воздух, имеющийся в цилиндре пневмоусилителя, через сверление в штоке и в корпусе следящего механизма 8 выходит в атмосферу. При отсутствии в пневмосистеме давления сцепление можно выключить нажатием на педаль (следящий механизм в этом случае работает как жесткая тяга), при этом усилие для выжима педали сцепления потребуется значительно большим.

Коробка передач — унифицированная, трехходовая, пятиступенчатая, с синхронизаторами на II—III и IV—V передачах; первая передача коробки заблокирована — используются только четыре передачи вперед и одна назад. Шестерни коробки передач имеют спиральную нарезку, за исключением шестерен I передачи, шестерен блока заднего хода и шестерен отбора мощности, имеющих-прямую нарезку зубьев.

Все подшипники и зубчатые зацепления коробки передач обрабатываются смазкой разбрызгиванием, а подшипники скольжения шестерен вторичного вала — смазкой под давлением. Шестеренчатый насос, подающий смазку к подшипникам скольжения коробки, приводится в действие от промежуточного вала. В случае превышения давления в системе смазки имеющийся в насосе редукционный клапан соединяет нагнетательный клапан с всасывающим. Управление коробкой передач — дистанционное, механическое с помощью механизма дистанционного управления. Переключение передач обеспечивается рычагом, размещенным в кабине машиниста.

Дополнительная коробка, установленная в блоке трансмиссии тягача, предназначена для обеспечения необходимых передаточных чисел трансмиссии, получения транспортных скоростей и передачи крутящего момента с карданного вала на ведущий мост, а также длй обеспечения синхронной работы скрепера с трактором-толкачом. Дополнительная коробка — двухступенчатая, трехвальная. Смазывание подшипников и шестерен дополнительной коробки — разбрызгиванием.

Карданная передача состоит из двух карданных валов — основного, передающего усилие от дополнительной коробки блока трансмиссии к ведущему мосту тягача, и промежуточного, передающего вращение от коробки отбора мощности к сцеплению. По принципу действия и устройству карданная передача автотягача мало чем отличается от подобных узлов грузовых автомобилей.

Ведущий мост близок к подобным узлам тяжелых грузовых автомобилей и автотягачей, состоит из центрального редуктора, колесных передач планетарного типа и картера моста с цапфами и полуосями. Ведущий мост тягача подвешен на двух продольных рессорах. Листы рессор в середине стянуты центровыми болтами, для предупреждения расхождения листов предусмотрены хомуты. Для гашения колебаний, возникающих при движении автотягача по неровностям, предусмотрены гидравлические поршневые амортизаторы.

Рис. 4.23. Ручной тормоз скрепера ДЗ-11П (схема привода)

Самоходный скрепер оборудован двумя системами тормозов — ножным, действующим как на колеса тягача, так и на колеса скрепера, и ручным, действующим на трансмиссию тягача. Ножной тормоз оборудован пневматическим приводом с подачей сжатого воздуха от компрессора, установленного на тягаче. Ручной тормоз (рис. 4.23) скрепера состоит из: педали, рычага, передней и задней тяг, тормозного барабана и охватывающей его тормозной ленты, тормозного крана, оттяжной пружины и тяги тормозного крана. Ручной тормоз применяется только в аварийных случаях.

Действуя на педаль ножного тормоза посредством тяги и оттяжной пружины, обеспечивают включение тормозного крана, соединяющего баллоны тягача, наполненные сжатым воздухом, с тормозными камерами (рис. 4.24). Сжатый воздух, поступающий в тормозные камеры, прогибает их диафрагмы и тем самым перемещает закрепленные на них штоки, которые в свою очередь поворачивают регулировочные рычаги, установленные на шлицах валов разжимных кулаков. Регулировочные рычаги, поворачивая разжимные кулаки, раздвигают тормозные колодки и прижимают закрепленные на них фрикционные накладки к тормозным барабанам, обеспечивая торможение.

Рис. 4.24. Схема работы колесного тормоза скрепера ДЗ-11П

Колесный, ножной тормоз (и его тормозной барабан) установлен на фланце ступицы колеса ведущего моста тягача. К фланцу картера ведущего моста вместе с цапфой прикреплен суппорт тормоза. Задние концы тормозных колодок установлены в суппорте тормоза на осях. Оси колодок в целях устранения проворачивания закреплены стопорными пластинками. На передних концах колодок имеются пазы, в которых размещены ролики. Тормозные колодки стягиваются пружинами и опираются роликами на поверхность разжимного кулака.

В процессе эксплуатации поверхности тормозных барабанов и тормозных накладок изнашиваются, появляются зазоры, требующие частых регулировок. Зазоры регулируют специальными регулировочными рычагами.

Ручной тормоз (рис. 4.25) — барабанного типа с наружным размещением тормозной ленты. Тормозной барабан закреплен на фланце ведомого вала дополнительной коробки блока трансмиссии, а суппорт тормоза, воспринимающий усилие от ленты, — на картере этой же коробки.

Рис. 4.25. Схема работы ручного тормоза скрепера ДЗ-11П

Суппорт ручного тормоза имеет две опоры. Опора служит для установки механизма включения, а опора – для восприятия усилия от тормозной ленты.

Опора делит тормозную ленту на две равные части, чем достигаются равенство тормозных усилий и одинаковой степени торможения независимо от направления вращения тормозного барабана.

Тормозная лента с приклепанной к ней фрикционной накладкой охватывает тормозной барабан по всей его окружности (за исключением небольшой его части). На концах ленты прикреплены наконечники, на которые действует механизм включения тормоза. Механизм включения состоит из нажимного кулака, соединенного с задней тягой привода, и действующего через опору и стяжку на нижний и верхний наконечники ленты тормоза. Ручной тормоз оборудован системой спиральных пружин, обеспечивающих безотказность действия его элементов — тормозной ленты, нажимных ее кулаков и др. Степень натяжения ленты достигается применением регулировочного и установочного болтов.

Привод тормозных устройств тягача и скрепера — пневматический, в значительной мере повторяющий такие же системы для других дорожно-строительных машин. Система включает компрессор, тормозной кран, воздушные баллоны (с сжатым воздухом), тормозные камеры, предохранительный клапан, регулятор давлении, кран отбора воздуха, воздухораспределительный клапан и воздухопроводы.

Привод тормозной системы осуществляется следующим образом. При нажатии на педаль тормоза усилие через систему рычагов и тяг передается на рычаг тормозного крана. В результате работы этого крана сжатый воздух из воздушных баллонов по системе воздухопроводов поступает в тормозные камеры тягача и скрепера. Под действием (прогибом) диафрагм тормозных камер штоки их, перемещаясь, поворачивают разжимные кулаки колесных тормозов и раздвигают тормозные колодки. При возвращении педали тормоза в исходное положение в результате перемены действия тормозного крана сжатый воздух из камер выпускается в атмосферу диафрагмы, и их штоки (под действием пружин) также возвращаются в свое первоначальное положение, и тормозные колодки занимают нерабочее положение.

Коробка отбора мощности предназначена для передачи крутящего момента от двигателя тягача к сцеплению, а также для привода насоса рулевого управления тягача и насосов гидросистемы скрепера. Коробка отбора мощности прикрепляется к картеру маховика двигателя. Конструктивно коробка отбора мощности повторяет (с небольшими изменениями) подобные узлы в других машинах. Наличие отключаемой каретки позволяет отключить коробку отбора мощности от двигателя во время его запуска при низких температурах окружающего воздуха. Включение коробки отбора мощности разрешается только при неработающем двигателе, используя в случае необходимости стартер для проворачивания вала двигателя. Шестерни и подшипники смазываются разбрызгиванием.

Рис. 4.26. Внутренний вид кабины машиниста скрепера ДЗ-11П с расположением в ней органов управления и контрольно-измерительной аппаратуры:1 — кнопка звукового сигнала; 2 — педаль акселератора; 3 — ножной переключатель света; 4 — педаль сцепления; 5 — рулевое колесо; 6 — рычаг управления жалюзи отопителя; 7 — головка крана управления стеклоочистителем; 8 — педаль ножного тормоза; 9 — рукоятка останова двигателя; 10 — рычаг управления жалюзи радиатора; 11 – рычаг управления подъемом и опусканием ковша скрепера; 12 — рычаг управления заслонкой скрепера; 13 — рычаг управления задней стенкой скрепера; 14 — рычаг управления замком капота; 15 — рычаг управления дополнительной коробкой; 16 — рычаг управления тормозом; 17 — рычаг управления коробкой передач

Все органы управления самоходным скрепером расположены в кабине машиниста (рис. 4.26).

Гидравлическая система самоходного скрепера ДЗ-11П (рис. 4.27) предназначена для привода рабочих органов машины (ковша, заслонки, задней стенки). Система состоит из бака для рабочей жидкости, насосов и их привода, гидрораспределителя, рабочих гидроцилиндров, масляных фильтров, трубопроводов для рабочей жидкости, обратного клапана, гидравлического замка, поршневых потоков.

Насосы предусмотрены для подачи рабочей жидкости и обеспечения необходимого давления в гидравлической системе. На коробке отбора мощности установлены три шестеренчатых насоса типа НШ-46Д, один из которых правого вращения и два — левого вращения. Насосы приводятся в действие от коробки отбора мощности через промежуточный карданный вал.

Гидрораспределитель, установленный в системе, предназначен для распределения потоков рабочей жидкости, циркулирующей по рабочим полостям исполнительных гидроцилиндров, а также предохранения гидросистемы от перегрузок. Гидрораспределитель установлен на внешней стороне задней стенки кабины тягача. Управление гидрораспределителем — дистанционное из кабины тягача. Привод гидрораспределителя обеспечивается посредством валиков, рычагов и тяг.

Рис. 4.27. Схема гидравлической системы скрепера ДЗ-11П

Гидравлический замок предназначен для надежной фиксации гидроцилиндров подъема ковша в поднятом положении при длительном транспортировании грунта в ковше скрепера. Замок установлен в нагнетательной магистрали между гидрораспределителем и гидроцилиндрами.

Предохранительный клапан предназначен для ограничения в гидросистеме максимального давления рабочей жидкости. При избыточном давлении в нагнетающей магистрали открывается шариковый клапан, и рабочая жидкость перетекает в сливную магистраль, соединенную шлангом с предохранительным клапаном, отрегулированным на давление (8,5±0,5)МПа.

Обратные клапаны, установленные в нагнетательных магистралях каждого из трех насосов, служат для отключения системы в случае выхода ее из строя.

Дроссельный клапан, установленный на магистрали рабочей жидкости гидроцилиндров подъема-опускания ковша, предназначен для опускания с заданной скоростью. Гидравлическое сопротивление, возникающее в шлангах при прохождении по ним рабочей жидкости, вытесняемой из гидроцилиндров через калиброванное отверстие, обеспечивает заданную скорость опускания ковша.

Электрооборудование самоходных скреперов состоит из источников электроэнергии, потребителей электроэнергии, вспомогательной аппаратуры и проводов.

В качестве источников электрической энергии применяют аккумуляторные батареи 24 В и генератор постоянного тока с реле-регулятором.Потребителями электрической энергии являются стартер, электродвигатель привода вентилятора отопителя кабины, подогреватель, электродвигатель, свеча зажигания, электроклапан подогревателя системы освещения и сигнализации, электромуфта коробки отбора мощности. Соединение электрооборудования тягача со скрепером обеспечивается при помощи штепсельных розеток и вилок.

Самоходный скрепер ДЗ-1ЭА на базе тягача БелАЭ-531 по своей принципиальной схеме и конструктивному решению немногим отличается от рассмотренного скрепера ДЗ-11П на базе тягача МоАЗ-546П.

Самоходный скрепер ДЗ-1ЭА отличается большой мощностью тягача — 265 кВт, большей вместимостью ковша — 15 м3, несколько большей шириной захвата ковша – до 3 м (см. табл. 4.2).

К самоходным скреперам относится скрепер ДЗ-107 Балаковского завода дорожных машин с ковшом вместимостью 25 м3.

Читать далее: Производство работ скреперами

Категория: - Бульдозеры, скреперы и грейдеры

Главная → Справочник → Статьи → Форум

stroy-technics.ru

Самоходный скрепер Д-357М

Строительные машины и оборудование, справочник

Категория:

Бульдозеры, скреперы и грейдеры

Самоходный скрепер Д-357М

Самоходный скрепер Д-357МСамоходный скрепер Д-357М (рис. 71) предназначен для разработки грунта I—III группы, транспортирования его на расстояние 300—5000 м, отсыпки слоем заданной толщины и длй планировочных работ.

Рис. 71. Самоходный скрепер Д-357М:1 — тягач, 2 — ведущие колеса, 3 — сцепное устройство, 4 — гидроцилиндр механизма поворота, 5 —’ гидроцилиндр подъема ковша, 6 — маслопроводы, 7 — передняя рама скрепера, 8 — передняя заслонка, 9 — ковш, 10 — задняя стенка, 11 — ведомые колеса, 12 — буферное устройство, 13 — ножи

Скрепер выпускают с 1965 г. Он работает вместе с тягачом, с которым соединен посредством седельно-сцепного устройства. 3, обеспечивающего свободу поворота в двух плоскостях. Самоходный скрепер оснащен ножным тормозом, действующим непосредственно на все четыре колеса, и ручным — только на передние колеса через трансмиссию тягача.

Одноосный тягач представляет собой колесный трактор, у которого отсутствуют передние направляющие колеса. Тягач имеет одну ось и поэтому для самостоятельного перемещения неприспособлен.

Направление движения такого самоходного скрепера изменяется путем поворота всего тягача относительно скрепера.

Трансмиссия тягача передает крутящий момент от двигателя к колесам, а также к гидронасосам систем управления поворотом тягача и управления заслонкой и ковшом и задней стенкой скрепера.

Трансмиссия тягача состоит из следующих основных узлов, епечисляемых в порядке передачи крутящего момента: коробки отбора мощности, карданного вала, муфты сцепления, короб-перемены передач, дополнительной коробки, второго кар-даняого вала, дифференциала и редуктора колес.