|

||||

|

|

звонок бесплатный

Наши сотрудники:

[email protected]

Екатерина - специалист по продаже а/м КАМАЗ

[email protected]

[email protected]

Техника в наличии

Тягач КАМАЗ 44108-6030-24

2014г, 6х6, Евро3, дв.КАМАЗ 300 л.с., КПП ZF9, бак 210л+350л, МКБ,МОБ,рестайлинг.

цена 2 220 000 руб.,

КАМАЗ 4308-6063-28(R4)

4х2,дв. Cummins ISB6.7e4 245л.с. (Е-4),КПП ZF6S1000, V кузова=39,7куб.м., спальное место, бак 210л, шк-пет,МКБ, ТНВД BOSCH, система нейтрализ. ОГ(AdBlue), тент, каркас, рестайлинг, внутр. размеры платформы 6112х2470х730 мм

цена 1 950 000 руб.,

Самосвал КАМАЗ 6520-057

2014г, 6х4,Евро3, дв.КАМАЗ 320 л.с., КПП ZF16, ТНВД ЯЗДА, бак 350л, г/п 20 тонн, V кузова =20 куб.м.,МКБ,МОБ, со спальным местом.

цена 2 700 000 руб.,

Самосвал 6522-027

2014, 6х6, дв.КАМАЗ 740.51,320 л.с., КПП ZF16,бак 350л, г/п 19 тонн,V кузова 12куб.м.,МКБ,МОБ,задняя разгрузка,обогрев платформы.

цена 3 190 000 руб.,

СУПЕР ЦЕНА

на АВТОМОБИЛИ КАМАЗ

| 43118-010-10 (дв.740.30-260 л.с.) | 2 220 000 |

| 43118-6033-24 (дв.740.55-300 л.с.) | 2 300 000 |

| 65117-029 (дв.740.30-260 л.с.) | 2 200 000 |

| 65117-6010-62 (дв.740.62-280 л.с.) | 2 350 000 |

| 44108 (дв.740.30-260 л.с.) | 2 160 000 |

| 44108-6030-24 (дв.740.55,рест.) | 2 200 000 |

| 65116-010-62 (дв.740.62-280 л.с.) | 1 880 000 |

| 6460 (дв.740.50-360 л.с.) | 2 180 000 |

| 45143-011-15 (дв.740.13-260л.с) | 2 180 000 |

| 65115 (дв.740.62-280 л.с.,рест.) | 2 190 000 |

| 65115 (дв.740.62-280 л.с.,3-х стор) | 2 295 000 |

| 6520 (дв.740.51-320 л.с.) | 2 610 000 |

| 6520 (дв.740.51-320 л.с.,сп.место) | 2 700 000 |

| 6522-027 (дв.740.51-320 л.с.,6х6) | 3 190 000 |

подробнее про услугу перегона можно прочесть здесь.

|

Нужны самосвалы? Обратите внимание на Ford-65513-02. |

КАМАЗы в лизинг

ООО «Старт Импэкс» имеет возможность поставки грузовой автотехники КАМАЗ, а так же спецтехники на шасси КАМАЗ в лизинг. Продажа грузовой техники по лизинговым схемам имеет определенные выгоды для покупателя грузовика. Рассрочка платежа, а так же то обстоятельство, что грузовики до полной выплаты лизинговых платежей находятся на балансе лизингодателя, и соответственно покупатель автомобиля не платит налогов на имущество. Мы готовы предложить любые модели бортовых автомобилей, тягачей и самосвалов по самым выгодным лизинговым схемам.Контактная информация.

г. Набережные Челны, Промкомзона-2, Автодорога №3, база «Партнер плюс».

тел/факс (8552) 388373.

Схема проезда

Оптимизация систем технического обслуживания и ремонтов (ТОиР, ТОРО). Система тоир

Информационная система ТОиР

Внедрение специализированной системы управления в области ТОиР является экономически обоснованным с точки зрения сокращения затрат на ремонты, снижения потерь от простоев оборудования. Внедрение модуля ТОиР позволяет руководителям технологических служб интегрироваться в корпоративную систему, получать и предоставлять более точную и своевременную информацию по всем задачам, связанным с планированием и учетом ТОиР.

Российский рынок ИС ТОиР

Российские автоматизированные системы управления ТОиР находятся в самом начале своего развития. Это характеризуется присутствием небольшого количества игроков, в нашем обзоре приняло участие только 20 компаний разного масштаба. Для сравнения, на Западе в этом секторе играют до 50 крупных и несколько сот мелких компаний. Тут надо отметить, что большинство этих компаний начали предлагать свои решения по автоматизации ТОиР более 25 лет назад.

Классификация

В современной разработке информационных систем все системы относятся к автоматизированным системам управления (АСУ), при этом достаточно часто используется общий класс АСУ ТОиР. Уже около 30 лет существует класс информационных систем для автоматизации управления процессами ТОиР. В его состав входят три вида систем:

- Системы CMMS (Computerized Maintenance Management System)- автоматизированные системы управления ТОиР - достаточно несложные информационные системы, которые нацелены на управление только процессами ТОиР.

- Системы EAM (Enterprise Asset Management) - управление активами предприятия -

системы специального назначения, предоставляющие возможность автоматизировать весь процесс ТОиР и обеспечивающие его процессы, такие как, управление ремонтным персоналом, материальную базу, поставки и т.д.

- Модули ТОиР в ERP-системах – самостоятельные объединенные модули в ERP пакетах. Главное достоинство - интеграция со всеми остальными модулями. Как правило, имеют ограниченную функциональность в управлении ТОиР.

Программные продукты для управления проектами, которые временами попадают в разряд систем управления ТОиР, нельзя назвать полноправными решениями для управления ТОиР, поскольку они используются, главным образом, для календарного планирования сроков проведения работ.

Задачи и инструмент

Главными задачами управления проектом ТОиР являются:

- Дальнейшее укрупненное планирование ТОиР и совершенствование по многим объектам или эксплуатирующим предприятиям, включая бюджетное планирование;

- Составление плана выполнения работ по ТОиР и модификация с необходимой степенью конкретизации, учитывая технологии, ограничения укрупненных графиков и требования безопасности;

- Подробное планирование применения наличных средств с учетом их синхронной работы в различных проектах;

- Оформление подрядных соглашений. Внесение поправок в запланированный бюджет проекта ТОиР и модификации.

- Проверка качества выполнения работ исполнителями.

- Оценка осуществления и модификации проекта ТОиР и прогнозирование вариантов его развития.

- Контроль выявления незапланированных ранее работ. Корректировка подрядных соглашений.

- Подробное планирование нового проекта ТОиР и модификации.

- Составление протоколов совещаний и контроль выполнения их решений.

Для решения выше перечисленных задач необходимы специализированные программные средства. Они дают возможность многократно увеличить эффективность управления проектом ТОиР и модификации с помощью более подробного планирования работ, средств и финансовых параметров проекта, разработки вариантов развития проекта и т.д. В программном обеспечении фирмы Primavera Systems предоставлен набор инструментов такого плана.

Характеристики

Размер предприятия и отрасль, в которой оно работает, являются главными характеристиками объекта автоматизации. От этих характеристик во многом зависит выбор определенного решения по автоматизации и его архитектура. В капиталоемких отраслях большим предприятиям требуются более сложные и дорогие решения по автоматизации процессов ТОиР.

Процессы ТОиР обычно характеризуются широкой территориальной распространенностью. Для автоматизации данных процессов необходима установка рабочих мест как можно ближе к месту проведения ремонтных работ или же к местам, где накапливается информация о состоянии оборудования, например, диспетчерские или пункты диагностики. Следует отметить, что результат эксплуатации системы требует установки рабочих мест в непосредственной близости от места проведения работ (участки, требующие ремонта, склады ТМЦ, пункты диагностирования, места выписки нарядов на работы).

Важным показателем для начала ремонта является количество записей по номенклатуре ТМЦ, поскольку мотивированность планирования при проведении ремонтов в большей мере определяется аргументированностью планирования ТМЦ, поэтому, как правило, заказываемые позиции должны вноситься в систему и использоваться при формировании планов ремонта.

Количество единиц оборудования в базе дает возможность проанализировать, с какой точностью проведено описание структуры оборудования. В зависимости от того, на сколько широко проведено описание может зависеть дальнейшая оценка информации и разработка улучшенных стратегий обслуживания. Большая часть проектов характеризуется результатом описания структуры оборудования. Это значительно усложняет применение в автоматизированной системе таких подходов как ремонт по состоянию и анализ причин отказов.

Количество наряд-заданий, которые создаются в системе вручную или автоматически, показывает активность использования данной системы. Соответственно, чем больше наряд-заданий, тем больше информации для дальнейшей оценки. Суммарные, большие наряд-заказы, главной задачей которых является списание на них расходов по работам нельзя считать достаточными для решения аналитических задач.

Виды ТОиР

Существует три основных вида ТОиР, используемых на предприятиях.

Первый вид - обслуживание «по событию». Данный вид получает право на существование, при условии, что себестоимость ремонта достаточно низкая, а брак продукции, полученный в результате поломки оборудования, незначителен и не окажет никакого влияния на выполнение обязательств перед заказчиками. В случае непредвиденного ремонта предприятие несет убытки в результате брака продукции и нарушения обязательств, и вынуждено делать срочные закупки, как правило, не выгодные по ценовым условиям, и ждать, пока заказанные запчасти будут доставлены от поставщика.

Вторым видом ТОиР считается регламентное обслуживание. У каждого актива есть паспорт производителя, в котором написано, в каком режиме и какое обслуживание необходимо предоставить для того, чтобы оборудование продолжало свою работу. Этот вид обслуживания самый дорогой, хотя и дает самый высокий процент готовности оборудования.

Третий вид обслуживания – «по состоянию». С помощью установленных на оборудовании измерителей или экспертным путем производится оценка его состояния, на основании чего делается прогноз, о времени вывода данного оборудования в ремонт. Положительные стороны этого типа обслуживания в том, что себестоимость меньше, а готовность оборудования к выполнению производственных программ очень высока.

Решения

Основная статья: EAMСм. также

www.tadviser.ru

| Система TRIM-PMS обладает всеми функциями, необходимыми предприятию с относительно небольшой ремонтной (сервисной) службой. При этом обеспечивается создание единого информационного пространства для всех пользователей в локальной сети предприятия. Пользователю доступны следующие функции TRIM-PMS:

Что дают измеряемые в системе показатели?Получаемые из TRIM-PMS показатели-индикаторы помогают ответить на многочисленные вопросы пользователей, некоторые из которых перечислены ниже. Что запланировано в системе ТОиР?

Как выполняется план-график?

Какие дополнительные работы проведены?

Сколько простаивало оборудование?

Сколько стоило обслуживание?

Сколько запасов запчастей необходимо для обслуживания?

Каковы показатели эффективности ТОиР?

Некоторые выгоды использования TRIM-PMS

Возможности TRIM-PMS, актуальные в условиях бюджетных ограничений на предприятии

| 27|06|18 …для управления техобслуживанием и ремонтами. 28|05|18… для управления ТОиР технологического оборудования. 16|04|18… с помощью программного комплекса TRIM-PMS. все новости >>>  |

www.itm.spb.ru

Совершенствование системы ТОиР оборудования в условиях централизации ремонтной службы предприятия

материал предоставил СИДОРОВ Александр Владимирович

в соавторстве с БОБРОВИЦКИМ Виктором Ивановичем(филиал “Металлургический комплекс” ПрАО “Донецксталь” – металлургический завод”)

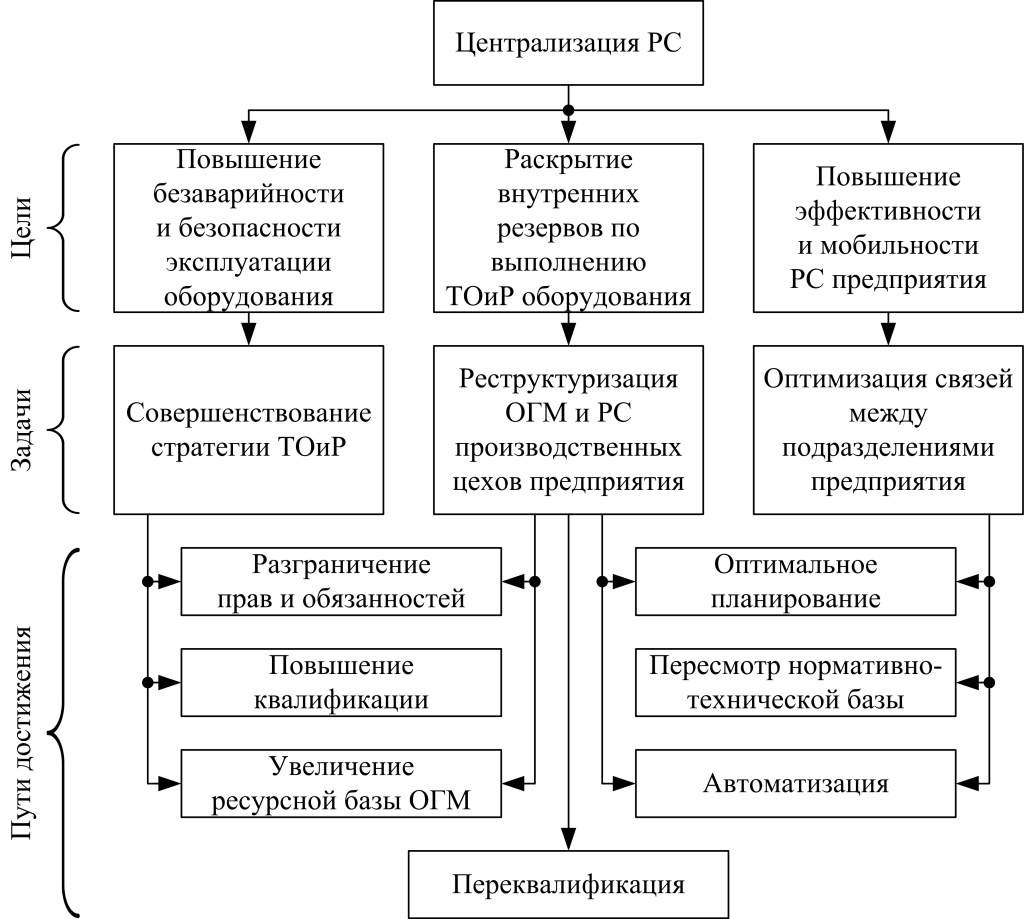

Рассмотрены вопросы совершенствования системы технического обслуживания и ремонтов (ТОиР) оборудования в условиях централизации ремонтной службы (РС) предприятия. На основании анализа стратегий ТОиР оборудования предложено применение проактивной стратегии как наиболее эффективной и целесообразной для сложившейся в отрасли экономической ситуации. Представлены основные компоненты проактивной стратегии ТОиР оборудования.

Современный этап характеризуется поиском более эффективных подходов к организации и управлению РС промышленных предприятий. Сложившаяся ранее система ТОиР показала недостаточную эффективность по обеспечению безопасной и безаварийной работы механического оборудования в условиях рыночной экономики. В связи с этим насущной практической задачей является поиск путей совершенствования как организации управления, так и самой системы ТОиР.

Существуют три формы организации управления системой ТОиР оборудования предприятия: децентрализованная, смешанная и централизованная [1]. Каждая из них имеет как достоинства, так и недостатки, что неоднократно выносилось на обсуждение [2, 3]. В целом отечественными специалистами предпочтение отдаётся смешанной системе управления, в то время как зарубежная практика свидетельствует о высокой эффективности централизованных форм ТОиР оборудования. Сложившееся положение во многом обусловлено теми отличиями в системе ТОиР, которые зачастую необоснованно выносятся за скобки. Подробный анализ указанной проблемы приведен в работе [4].

В последнее время наметилась устойчивая тенденция к централизации РС промышленных предприятий, зачастую с дальнейшим выводом их в аутсорсинг. Эта тенденция обусловлена стремлением к оптимизации и повышению эффективности существующих РС предприятий. Имеется как позитивный, так и негативный опыт централизации, положительное и отрицательное виденье указанного процесса [5].

В данной работе рассматриваются предложения по совершенствованию системы ТОиР оборудования в условиях централизации РС предприятия, которые направлены на снижение возможных рисков, связанных с осуществлением данного процесса, а также на достижение поставленных целей.

Централизация РС предприятия подразумевает реструктуризацию и оптимизацию с концентрацией управления и ресурсов (сил и средств) для обеспечения безаварийной и безопасной эксплуатации оборудования производственных цехов в рамках Отдела главного механика (ОГМ) или подразделения, на которое возложены соответствующие функции. Централизацию можно рассматривать также как промежуточный шаг на пути к выводу РС в аутсорсинг.

Основными целями централизации являются:

- повышение безаварийности и безопасности эксплуатации оборудования предприятия за счёт организационных мероприятий, в том числе разграничения областей ответственности персонала производственных цехов и ОГМ;

- повышение эффективности и мобильности РС предприятия за счёт централизованного управ-ления имеющимися ресурсами;

- раскрытие внутренних резервов по выполнению ТОиР оборудования производственных цехов за счёт обеспечения оптимального распределения трудовых ресурсов.

Достижение указанных целей потребует решения следующих задач:

- реструктуризация ОГМ и РС производственных цехов предприятия для повышения уровня управляемости и эффективности;

- оптимизация связей между подразделениями предприятия для повышения качества и оперативности их взаимодействия;

- совершенствование стратегии ТОиР для обеспечения безаварийной и безопасной эксплуатации оборудования предприятия.

Решение поставленных задач осуществляется посредством:

- разграничения прав и обязанностей участников процесса обеспечения безаварийной и безопасной эксплуатации оборудования предприятия;

- увеличения ресурсной базы ОГМ за счёт имеющихся внутренних резервов, в основном, за счёт РС производственных цехов предприятия;

- оптимального планирования распределения имеющихся ресурсов для обеспечения безаварийной и безопасной эксплуатации оборудования предприятия;

- пересмотра существующей нормативно-технической базы, регулирующей взаимоотношения между подразделениями предприятия, в том числе документооборота;

- автоматизация бизнес-процессов РС предприятия (ОГМ и производственных цехов) для обеспечения оперативности и повышения качества их реализации;

- повышение квалификации ремонтного персонала путём внедрения и расширения программ непрерывного обучения;

- переквалификация ремонтного персонала, исходя из фактических потребностей РС по обеспечению безаварийной и безопасной эксплуатации оборудования предприятия.

Желаемыми результатами централизации являются:

- снижение уровня отказов и простоев оборудования по вине РС предприятия;

- общее сокращение численности ремонтного персонала предприятия за счёт более эффективного перераспределения имеющихся ресурсов;

- увеличение объёмов и видов ремонтных работ, выполняемых собственными силами, без привлечения сторонних подрядных организаций.

Структура процесса централизации РС предприятия в разрезе целей, задач и путей их достижения приведена на рисунке 1.

Рисунок 1 – Структура централизации РС предприятия в разрезе целей, задач и путей их достижения

Рисунок 1 – Структура централизации РС предприятия в разрезе целей, задач и путей их достижения

Обеспечение безаварийной и безопасной эксплуатации оборудования предприятия возможно только при наличии должного уровня финансирования и снабжения материально-техническими средствами деятельности РС предприятия, в том числе ОГМ, а также выполнения операций по ТОиР оборудования согласно разрабатываемым планам и графикам.

Анализ рисков, обусловленных централизацией РС предприятия, а также предлагаемых мероприятий по их снижению и устранению, приведен в таблице 1.

Таблица 1 – Анализ рисков, обусловленных централизацией

| Риск | Мероприятие |

| Недостаточное качество выполняемых ремонтов вследствие снижения квалификации ремонтного персонала, что может быть обусловлено ориентацией на выполняемые ремонтные работы в противоположность ориентации на обслуживаемое оборудование производственных цехов, которая существовала прежде. | Комплектация персоналом до штатного количества дежурных бригад цехов. Обеспечение руководства/кураторства ремонтами со стороны инженерно-технических специалистов РС цехов при выполнении работ бригадами ремонтных цехов ОГМ. Повышение квалификации ремонтного персонала путём внедрения и расширения программ непрерывного обучения. |

| Увольнение по собственному желанию высококвалифицированных специалистов в связи с изменением условий и характера труда. | Индивидуальный подход в отношении высококвалифицированных специалистов при вовлечении в процесс централизации с формированием альтернатив при выборе дальнейшего места работы. Обеспечение уровня заработной платы и льгот не меньше, чем на прежнем месте работы. |

| Самоустранение РС производственных цехов от выполнения обязанностей по обеспечению безаварийной и безопасной эксплуатации оборудования. | Разграничение прав и обязанностей участников процесса обеспечения безаварийной и безопасной эксплуатации оборудования с закреплением соответствующих требований в должностных инструкциях, картах технического обслуживания и прочих документах, регламентирующих функциональные обязанности персонала. |

| Значительное увеличение нагрузки на ОГМ в вопросах планирования, организации и проведения ТОиР оборудования предприятия. | Пересмотр существующей нормативно-технической базы, регламентирующей взаимоотношения между подразделениями предприятия, а также строгое соблюдение разработанных требований. Внедрение средств автоматизации бизнес-процессов РС предприятия и элементов электронного документооборота. |

| Снижение оперативности устранения при возникновении аварийных ситуаций. | Снижение уровня отказов и простоев оборудования путём совершенствования стратегии ТОиР. |

Для снижения и устранения рисков, обусловленных централизацией, данный процесс должен осуществляться постепенно и пошагово от одного устойчивого состояния к следующему с постепенным реформированием системы ТОиР оборудования.

Аварии промышленного оборудования приводят к прерыванию технологического процесса, что сопровождается неминуемыми материальными потерями, а также может стать причиной техногенных катастроф и гибели людей. Обеспечение безаварийной работы оборудования с переходом от устранения следствий аварий к предупреждению причин является основной задачей РС предприятия.

В условиях сложной финансовой ситуации, которая характеризует нынешнее положение в отрасли, стратегия планово-предупредительных ремонтов (ППР), получившая ранее широкое распространение, не может быть реализована в объёме, достаточном для обеспечения безаварийной и безопасной эксплуатации оборудования предприятия. Это обуславливает необходимость внедрения более прогрессивных и экономически целесообразных стратегий ТОиР оборудования.

При этом сложившаяся по факту в настоящее время стратегия эксплуатации отдельных видов оборудования до отказа не может считаться допустимой альтернативой для промышленных предприятий, агрегаты которых зачастую являются объектами повышенной опасности.

Краткая характеристика существующих стратегий ТОиР приведена в таблице 2.

Таблица 2 – Характеристика стратегий ТОиР

| Модель | Стратегии ТОиР | |

| реактивные | проактивные | |

| СТОХАСТИЧЕСКАЯ(на основе вероятностных/статистических показателей) | I. Эксплуатация до отказа:

| II. ППР:

|

| ДЕТЕРМИНИРОВАННАЯ(на основе актуальной информации о ТС оборудования) | III. По состоянию:

| IV. Проактивная:

|

| ||

Под реактивными подразумеваются стратегии ТОиР, необходимость ремонтных воздействий в которых обуславливается наступлением некоторого критического в рамках этой стратегии события (отказа, достижения предельных величин регламентируемых параметров). Проактивные стратегии ТОиР направлены на предупреждение возникновения критического события и характеризуются возможностью осуществления предварительного планирования и подготовки ТОиР (заказ ремонтных бригад, материально-технического обеспечения) в противоположность реактивным стратегиям, когда необходимость проведения ТОиР, а, соответственно, и обеспечение их подготовки, до наступления критического события непредсказуема. В отличие от стратегии ППР проактивная стратегия базируется на данных о фактическом техническом состоянии (ТС) оборудования и прогнозе его развития (в отличие от стратегии ремонтов по состоянию).

Проведенный анализ позволяет определить проактивную стратегию ТОиР как наиболее эффективную и целесообразную для дальнейшего внедрения с целью обеспечения безаварийной и безопасной эксплуатации оборудования предприятия.

Краткое описание. На основе сведений о фактическом ТС оборудования определяются необходимые ремонтные воздействия, направленные на снижение скорости развития неисправностей.

Основное положение. Изначально все виды неисправностей присутствуют в зачаточном или явном виде во всех пускаемых в эксплуатацию машинах. Различные факторы, сопровождающие эксплуатацию (проектные и непроектные нагрузки, воздействие факторов окружающей среды и близлежащего оборудования, условия проведения ТОиР и прочие), в той или иной мере приводят к развитию различных видов неисправностей. Определяющее воздействие одного или группы факторов вызывает ускоренное развитие одной или нескольких неисправностей, которые становятся детерминирующими по отношению к работоспособности машины. Выбирая ремонтные воздействия таким образом, чтобы уменьшить влияние определяющих факторов, можно снизить скорость развития неисправностей, поддерживая работоспособное состояние машины. Рациональный выбор и качественная реализация этих и только этих ремонтных воздействий является задачей РС.

Проактивная стратегия ТОиР базируется на оценке ТС оборудования, которая может осуществляться следующими методами:

- мониторинг технологических параметров;

- визуальный осмотр;

- контроль температуры;

- акустическая и вибрационная диагностика;

- обследование с применением методов неразрушающего контроля.

Основанием для принятия решения о необходимости выполнения ремонтного воздействия является ситуация, когда ТС одного узла оборудования приводит к ухудшению ТС смежных (пространственно или функционально) узлов.

Ремонтные воздействия осуществляются в рамках следующих групп мероприятий по ТОиР оборудования:

- Профилактическое техническое обслуживание – комплекс мероприятий, проводимых периодически, которые направлены на предупреждение или снижение скорости развития дефектов путём обеспечения проектных условий взаимодействия узлов оборудования (очистка от технологических отходов, продуктов износа, коррозии, осадков, отложений и прочие; удаление пыли, грязи, масла, шлака, окалины, просыпи сырья, мусора и прочие; доливка, дозаправка рабочих жидкостей, досыпка, замена расходных материалов; замена или восстановление сменного оборудования и другие).

- Корректирующее техническое обслуживание – комплекс мероприятий, проводимых по необходимости, которые направлены на предупреждение или снижение скорости развития дефектов путём обеспечения проектных условий взаимодействия узлов оборудования (регулировка и наладка оборудования, в том числе центровка, балансировка; восстановление соединений деталей, обеспечение целостности металлоконструкций и трубопроводов; восстановление покрытий, окраски и другие).

- Прогностическое техническое обслуживание – комплекс мероприятий, направленных на установление фактического ТС оборудования с целью прогнозирования его изменения в процессе дальнейшей эксплуатации и выявления наиболее целесообразного момента применения и требуемых видов ремонтных воздействий (измерение технических параметров, отбор проб; контроль, испытание, проверка режимов работы оборудования; контроль ТС оборудования, в том числе методами технической диагностики; дефектоскопия методами неразрушающего контроля; технический осмотр оборудования, освидетельствование, обследование, ревизия и другие).

- Текущий ремонт – комплекс мероприятий, направленных на обеспечение работоспособности оборудования путём замены или восстановления отдельных его узлов, не являющихся базовыми, кроме сменного оборудования.

- Капитальный ремонт – комплекс мероприятий, направленных на обеспечение работоспособности оборудования путём замены или восстановления базовых его узлов и деталей.

Совершенствование системы ТОиР оборудования является непременным условием реализации целей, достижение которых определяет успешность процесса централизации РС. Изменение только лишь структуры управления, без существенного пересмотра внутренних связей и организации ТОиР оборудования, игнорирование необходимости таких преобразований в большинстве случаев приводит к отрицательным последствиям, нежели к ожидаемым выгодам. Поэтому только совместное внедрение прогрессивных технологий управления и непосредственно осуществления ТОиР оборудования, комплексный подход к совершенствованию РС предприятия является залогом успеха подобных преобразований.

Выводы

- Выявлена общая тенденция к централизации РС предприятий металлургической отрасли на современном этапе. Установлено наличие как успешного, так и негативного опыта, полученного в результате централизации РС предприятий.

- Рассмотрена структура процесса централизации РС предприятия в разрезе целей, задач и путей их достижения. Проанализированы возможные риски.

- Определена необходимость совершенствования системы ТОиР оборудования в условиях централизации РС предприятия.

- Проведен анализ стратегий ТОиР оборудования. Проактивная стратегия ТОиР оборудования выделена как наиболее эффективная и целесообразная для сложившейся в отрасли экономической ситуации.

- Рассмотрены основные компоненты проактивной стратегии ТОиР оборудования.

Перечень ссылок

- Борисов С.Б. Организация управления ремонтным и техническим обслуживанием оборудования / Машиностроитель. – 2000. – №12. – С. 22-23.

- Розин М. Советы консультанта: Отдавать ремонт частями. – http://www.vedomosti.ru/newspaper/article/253639/otdavat_remont_chastyami.

- Матюшин В., Тарасов А. МИФ 5: Организация ремонтных и инженерно-технических служб предприятия, нет путей для повышения эффективности. http://www.pacc.ru/analytics/toro/toro6.html.

- Сидоров В.А., Седуш В.Я. Изменения в ремонтных структурах металлургических предприятий / Металлургическая и горнорудная промышленность. – 2009. – №6. – С. 76-78.

- Ремонтная служба: вчера, сегодня, завтра // Компания НЛМК. – 2010. – №3. – С. 8-15.

eam.su

Автоматизированная система ТОиР - ИНТЕК

Высокий износ фондов, кризисные явления в экономике, необходимость в постоянном поиске резервов эффективности и исчерпание стандартных методов ее повышения еще более усложняет ситуацию с производственными фондами. В то же время надежное, эффективно используемое оборудование, требующее минимальных затрат на свое содержание — серьезнейшее конкурентное преимущество для основного бизнеса компании!

Зачем нужны системы ТОиР?

Организация работ по ремонту и обслуживанию оборудования определяется его ценностью, возможными последствиями поломок, аварий и, соответственно, соображениями экономической целесообразности.

В этой связи очень важно перенести акцент с ответа на вопрос «как съэкономить на ремонтах» на «как добиться оптимальной надежности»! Какой уровень надежности достижим при данном уровне финансирования? Какой объем финансирования нужен «в идеале»? Что будет, если сократить бюджет, и как добиться от этого финансирования максимума? В большинстве случаев существующая практика управления основными фондами не дает и не может дать ответ на подобные вопросы. Необходим подход, который бы четко увязывал надежность производственной системы с уровнем финансирования и составом мероприятий по ее поддержанию!

Возможности автоматизированной системы ТОиР

-

Паспортизация оборудования.

Информация об активах нужна не только ремонтным службам. Бухгалтерию интересует процент их износа или балансовая стоимость. Изготовитель, дата ввода в эксплуатацию, рыночная стоимость — эти сведения могут быть востребованы рядом других служб. Системы ТОиР позволяют определять и хранить такие атрибуты централизованно и структурированно. В современных системах существуют возможности группировать эти данные, задавать их форматы, обязательность ведения той или иной информации, ее взаимосвязь с данными из других функциональных модулей или систем, например со списком поставщиков.

Все объекты могут быть иерархически связаны, в частности по функциональному назначению. Группирование объектов по территориальному расположению в условиях интеграции системы ТОиР с приложением управления недвижимостью позволяет организовать однократный ввод данных и исключает ошибки.

-

Нормирование работ.

Каждая выполняемая операция характеризуется нормами расходования материалов и заменяемых частей, перечнем последовательных и параллельных шагов, применяемыми инструментами и необходимым числом специалистов требуемой квалификации. Поскольку материалы и запчасти учитываются в системе вместе с их стоимостью, а трудовые ресурсы — с почасовыми ставками специалистов, подсчет плановой себестоимости работ особой сложности не представляет. Точно так же можно контролировать и работы, выполняемые подрядными организациями: при этом принимаются во внимание контракты, ценовые соглашения и т. д.

Немаловажно иметь под рукой и библиотеки технологических инструкций, чертежей, ГОСТов, ТУ и пр. Все эти документы могут храниться в системе и логически связываться с конкретным оборудованием или видом работ, что облегчает их использование в процессе проведения ТО.

-

Управление работами.

Задания на ТОиР в системе формируются или автоматически, или вводятся ответственным лицом, обычно в связке «оборудование — работа». Задание может генерироваться и в ответ на запрос о неполадке, сформированный любым пользователем системы и прошедший утверждения по установленной иерархии. Необходимые материалы и ресурсы определяются нормативами. Просчитывается продолжительность выполнения задания и каждой операции по техкарте. Ремонтники получают бланк, в котором подробно расписано, кто, что и когда должен сделать, какие детали использовать, какие инструкции или чертежи применять. Остается зафиксировать выполнение операций и задания в целом, отразить фактическое количество использованных материалов и ресурсов, возможно, применить процедуры контроля качества и занести текущие показания измерителей. Узлы, подлежащие ремонту, могут быть заменены, и на работу по устранению дефектов в них формируется свое задание.

В случае выполнения операций по ТОиР сторонней организацией, современные системы лают возможность выставить счет как на работу в целом, так и детально по задействованным трудовым ресурсам и израсходованным материалам на основании их номинальной стоимости или по отдельному прейскуранту. Счет автоматически попадает в модуль расчетов с дебиторами.

Если в системе есть возможность относить задания на ТО к разным проектам, это обеспечивает контроль таких проектных работ, как, например, модернизация предприятия. В этом случае все объекты системы (заказы на закупку материалов, планы изготовления запчастей и пр.) имеют ссылки на тот или иной проект. Система разрешает размещать закупаемые материалы только на складских местах, логически отнесенных к данному проекту, и впоследствии выдавать материалы со склада только под задачи данного проекта. Соответствующие позиции относятся при этом на затраты конкретного проекта.

-

Планирование ТОиР.

Как отмечалось выше, планирование ТОиР является одной из самых важных и трудоемких задач, для решения которой система управления будет особенно полезна. На основании показаний измерительных приборов (они могут импортироваться в систему, в частности, из контура АСУ ТП или периодически заноситься вручную как результат выполнения отдельного задания — «снятия показаний датчиков») система по принятым на предприятии методикам планирует (или корректирует планы) работы на определенный период времени. Например, при достижении неким параметром первого допустимого порога планируется более частый контроль его состояния, а по достижении второго критического порога назначается ремонт.

Система помогает контролировать доступность ресурсов. Так, можно автоматически учитывать рабочий график ремонтников по сменам и при необходимости корректировать даты работ по ТО (или назначение ресурсов на работы), с тем чтобы они реально могли быть выполнены.

План работ в виде перечня заданий на ТОиР становится доступен менеджерам, планирующим производственную программу предприятия. Для них каждый объект ТОиР является основным производственным ресурсом, и если обслуживание требует остановки оборудования, на период ремонта ресурс помечается как недоступный. Это помогает синхронизировать действия различных служб предприятия.

-

Контроль качества.

Интегрированные подсистемы контроля качества позволяют обеспечить фиксацию контрольных параметров по завершении задания или операции. Заранее определив целевые показатели и допустимые значения каждого из них, ремонтные службы могут доверить системе выполнение ряда действий в автоматическом режиме. Например, проанализировав значение показателя, введенное в процессе контроля качества (или вычислив показатель по группе введенных значений), система может сформировать запрос на повторное ТО или проинформировать ответственных лиц по электронной почте или SMS-сообщением на мобильный телефон. Возможны и другие варианты реакции системы.

-

Планирование материалов и запчастей.

Список плановых заданий на ТОиР содержит потребности в материалах и запчастях, причем они могут быть привязаны к дате начала конкретной операции в техкарте. На основании этих данных формируются плановые заказы на приобретение материалов и запчастей и/или изготовление их на вспомогательном производстве. Планирование выполняется с учетом требуемых дат, сроков поставки/изготовления, наличного сырья, аварийных запасов, прогнозируемых остатков, имеющихся заявок и заказов на закупку и изготовление, размеров партий, утвержденных контрактов и прейскурантов и пр.

-

Планирование и анализ затрат на ТОиР.

Плановые и фактические затраты на ТОиР отслеживаются как по отдельным заданиям на ТОиР, так и по объектам обслуживания с необходимым разбиением по материалам, затратам труда и пр. Затраты группируются по иерархии оборудования. Например, можно отражать распределение суммы затрат по подразделениям предприятия, по временным периодам и другим категориям (скажем, по подрядчикам, отдельным службам или бригадам).

Сравнение плановых и фактических затрат, анализ расхождений в различных разрезах позволяют в том числе выявлять проблемы в организации работ, формировать и корректировать нормы.

На что следует обратить внимание?

Переход на автоматизированное управление ТОиР требует большой подготовительной работы. Очевидно, что надо утвердить методологические основы ТОиР предприятия, такие как структурный анализ оборудования, выделение приоритетных объектов, анализ режимов работы оборудования, принципы сетевого планирования и т. д.

Одной из наиболее актуальных и трудоемких задач при внедрении системы управления ТОиР является наполнение ее базы данных, которая обычно содержит следующие компоненты.

- Перечень объектов обслуживания, их группировку и положение в различных иерархиях.

- Список стандартных работ по ТО.

- Нормы трудозатрат и расхода материалов и запчастей на каждую работу. Понятно, что необходим номенклатурный справочник материалов, справочник ресурсов.

- Нормы наработки оборудования, необходимые для планирования работ, с учетом его фактического состояния, правила последующей корректировки плана диагностики и прогнозирования значений параметров.

Системы управления ТОиР, как правило, позволяют загружать такие данные из других систем или файлов через стандартные интерфейсы, но для этого нужно, чтобы предприятие имело указанные данные в электронном виде. К сожалению, зачастую это не так. Более того, иногда в полном объеме документация недоступна даже в бумажном виде. Поэтому подготовка данных должна начинаться сразу после открытия проекта по внедрению системы, а может быть и ранее, как только принято решение об ее использовании.

В нашей стране, как всегда, имеется своя специфика. Здесь и крайний износ основных фондов, и система ценностей, при которой дешевле ремонтировать, чем инвестировать в новое, и постоянное сокращение качественных специалистов. Казалось бы, в таких условиях не до новых веяний. Однако, как это ни странно, именно описанные новые подходы очень даже хорошо могут прижиться в нашей стране. Необходимость в постоянной заботе за техникой — на лицо. Отсутствие на это денег — общее место, так что сам подход фактически и так в ходу, просто мы, как и известный литературный персонаж, не знаем что «всю жизнь разговаривали прозой». Все, кто принимает решение о ремонтах, так или иначе взвешивают — надо/не надо, что в первую очередь, на чем сэкономить и пр. Формализация методов оценки состояния и риска снизит остроту отсутствия специалистов. Поможет ли такой подход в этих условиях — несомненно! Речь ведь идет не о том, чтобы наладить учет и посчитать убытки, а о том, что бы запланировать прибыль!

intecinfo.ru

Внедрение современных методик ТОиР | Галактика EAM

Само по себе внедрение системы управления производственными активами не принесет эффектов для бизнеса без применения современной методологии. Именно поэтому в своей деятельности мы, прежде всего, основываемся на использовании передовых методик и лучшем отраслевом опыте.

Корпорация Галактика специализируется на оказании услуг по внедрению стратегического подхода к управлению основными фондами, управлению эффективностью и надежностью активов, оптимизации процессов оперативного управления ТОиР.

Чтобы добиться значительных конкурентных преимуществ за счет применения современных решений, приносящих ценности Вашему бизнесу, необходимо использовать общепринятые мировые стратегии технического обслуживание и ремонта производственных активов.

Стратегии ТОиР производственных активов

RTF - Эксплуатация до отказа (Run-to-Failure) — сущность стратегии заключается в выполнении ремонтных воздействий по достижению критического состояния, которое характеризуется невозможностью выполнения заданных функций;

PPM - Планово-предупредительные ремонты или ППР (Planned Preventive Maintenance). В основе стратегии установлен регламент (периодичность и объёмы) выполнения ТОиР оборудования на основании статистических данных по эксплуатации и отказам оборудования, который обеспечивает уровень аварийности не выше заданного;

CBM - Техническое обслуживание и ремонты (ТОиР) оборудования по состоянию (Condition-Based Maintenance) – стратегия направлена на снижение количества необоснованных ремонтных воздействий с целью максимального использования ресурса оборудования; CBM — это методология, позволяющая комбинировать прогнозное и предупредительное обслуживание с мониторингом состояния в реальном времени. Внедрение этой методики ТОиР подразумевает целенаправленный процесс улучшения обслуживания эксплуатируемых систем и проектирования новых систем или компонентов, что в итоге способствует переходу от реактивного к проактивному обслуживанию. Обслуживание по состоянию - это обслуживание , когда в этом возникает необходимость, а именно после того, как один или несколько индикаторов состояния показывают, что оборудование приближается к отказу или что производительность оборудования ухудшается. Научные и технологические достижения последних лет позволили значительно расширить области применения и точность измерительных приборов. Вместе с современными программными инструментами для анализа данных о состоянии это позволяет обслуживающему персоналу иметь возможность принимать решение о точном времени обслуживания конкретной единицы оборудования. В идеале «обслуживание по состоянию» позволяет делать только «правильные» работы, сводя к минимуму расход запасных частей, время простоев и время обслуживания.

RCM - Обслуживание, ориентированное на надежность, ( Reliability Centered Maintenance). Внедрение стратегии ТОиР подразумевает определение комплекса мер, необходимых для обеспечения гарантии того, что любой производственный объект будет продолжать выполнять функции, требуемые в текущих эксплуатационных условиях; Методология RCM используется при разработке эффективной стратегии ТОиР, подразумевающей снижение стоимости обслуживания активов в связи с сокращением объема ремонтных работ при сохранении надежности оборудования, эксплуатация которого связана с высоким риском. В ходе RCM-анализа все оборудование классифицируется по критичности, анализируются виды и причины отказов. На основе полученных данных осуществляется оптимизация ремонтных циклов и параметров диагностики, формируются графики предупредительного технического обслуживания и ремонта оборудования.RBI - Инспектирование оборудования с учетом факторов риска, (Risk Based Inspection) – стратегия представляет собой процесс систематического определения вероятности отказа (LoF) и последствий отказа (CoF) для единицы или группы компонентов оборудования с целью определения оптимальных, приоритетных сроков следующего технического освидетельствования — инспекции; Методология RBI дает возможность разработать программу инспекций технического состояния статического оборудования (сосудов, аппаратов, трубопроводов и т.д.) на основе количественной оценки риска нарушения герметичности для каждой позиции оборудования. Анализ риска всех потенциальных механизмов разрушения позволяет определить позиции, подверженные наиболее высокому риску, и определить оптимальные сроки и объемы работ по ТОиР.OEE - Общая эффективность использования оборудования, (Overall Equipment Effectiveness) — стратегия анализа общей эффективности работы оборудования, предназначенная для контроля и повышения эффективности производства и основанная на измерении и обработке конкретных производственных показателей.

Читайте также:

www.galaktika.ru

| Полезные ссылки Система "TRIM-Planned Maintenance System" (TRIM-PMS) предназначена для автоматизации управления процессами технического обслуживания и ремонта (ТОиР), и создания информационной системы управления ТОиР (ИСУ ТОиР) в относительно небольших организациях с ориентировочной численностью персонала от 50 до 300 человек. Многие организации имеют довольно компактные ремонтные (сервисные) службы. Областью их ответственности являются процессы ТОиР, которые можно назвать типовыми. Именно для таких организаций и типовых процессов ТОиР предназначена система TRIM-PMS, которая представляет собой доступное по цене решение, простое в установке, изучении и эксплуатации. Средства TRIM-PMS позволяют подключить к работе с ней участников процессов ТОиР (пользователей), количество которых, в зависимости от потребности заказчика, может быть разным - от 1 до нескольких пользователей. Как правило, TRIM-PMS поставляется для числа пользователей не более 10. В отдельных случаях количество пользователей может быть больше 10, однако это требует предметного обсуждения и согласования с разработчиком и поставщиком системы. В числе пользователей TRIM-PMS - руководство предприятия, руководители и специалисты отделов главного механика, главного энергетика, главного метролога, специалисты подразделений - цехов и участков, работники склада. Система TRIM-PMS имеет клиент-серверную архитектуру, что позволяет всем пользователям работать в сетевом режиме, в локальной вычислительной сети предприятия. Целевая группа заказчиков TRIM-PMSЗаказчиками TRIM-PMS являются:

Базовый состав продукта TRIM-PMSСистема TRIM-PMS в своем базовом составе представляет собой завершенную и готовую к использованию платформу для организации управления ТОиР, и включает в себя следующие взаимосвязанные средства управления:

Отправить запрос на получение бесплатной демонстрационной версии системы | 27|06|18 …для управления техобслуживанием и ремонтами. 28|05|18… для управления ТОиР технологического оборудования. 16|04|18… с помощью программного комплекса TRIM-PMS. все новости >>>  |

www.itm.spb.ru

Оптимизация систем технического обслуживания и ремонтов (ТОиР, ТОРО)

- Как сделать систему технического обслуживания и ремонта оборудования более эффективной?

- Почему инженерно-технические службы требуют больших затрат?

- Как построить систему ТОиР, чтобы она требовала меньше денег? Как сэкономить на ремонтах?

- Как построить систему ТОиР, чтобы было меньше простоев и аварий?

- Какая структура должна быть у ремонтных служб?

- Как оценить деятельность инженерно-технических и ремонтных служб?

- Как мотивировать инженерно-технический и ремонтный персонал?

Система ТОиР на большинстве российских предприятий сложилась во времена плановой экономики. При оценке современного состояния системы ТОиР можно выделить следую-щее:

-

-

-

- Достаточно большой удельный вес затрат на ТОиР в структуре затрат предприятия.

- Непрозрачность затрат на ТОиР.

- Большая численность персонала, занятого в системе ТОиР.

- Высокий износ оборудования.

-

-

Несмотря на это, система ТОиР, как правило, обеспечивает выполнение обязательных задач, которые перед ней стоят: надежность, работоспособность и безопасность оборудования (хо-тя здесь тоже есть потенциал для улучшений). В то же время, решения вопросов, связанных с эффективностью и прозрачностью системы ТОиР оставляют желать лучшего.

Специалисты компании ПАКК готовы оказать содействие в повышении эффективности системы ТОиР по следующим направлениям:

Контроль затрат на ТОиР

Используя собственный опыт, мы помогаем создать на предприятии гибкую систему управления затратами на ТОиР, учитывающую производственную программу, техническое состояние оборудования, возможность выполнения незапланированных и аварийных работ, а также сокращение (увеличение) затрат на ТОиР, которые может себе позволить предпри-ятие.

При этом собственники и руководство предприятия получат эффективный инструмент управления, позволяющий принимать более взвешенное решение о модернизации, реконструкции или замене оборудования.

Планирование и обеспечение связи работ по ТОиР между собой, производственной программой и материально-техническим снабжением

В рамках данного направления мы помогаем руководству предприятия сформировать систему планирования ТОиР, обеспечивающую выполнение производственной программы с минимальными простоями с одной стороны и работоспособность, надежность и безопасность оборудования в долгосрочном периоде с другой.

При этом учитываются вопросы увязки между собой работ служб главных специалистов, обеспечивая выполнение максимального объема работ за одну остановку оборудования, и вопросы обеспечения работ по ТОиР в нужный срок качественными материалами при оптимальном уровне запасов.

Организация эффективного взаимодействия с подрядными организациями по ТОиР

Взаимодействие с подрядной организацией по ТОиР, как правило, это область в которой за-ложен значительный потенциал для повышения эффективности. В частности необходимо выстроить:

-

-

-

- правильную систему договорных отношений;

- процедуру планирования работ с подрядной организацией;

- оптимальную систему обеспечения работ по ТОиР материалами;

- оптимальную процедуру выполнения аварийных ремонтов и дополнительного объема работ.

-

-

Вышеперечисленное должно быть зафиксировано и оформлено в виде регламентных документов, соблюдение которых обязательно как для подрядных организаций, так и для самого предприятия.

Переход на новые, более эффективные принципы организации работ по ТОиР

Существующая на большинстве российских промышленных предприятий система ТОиР основана на позаказном принципе организации работ. Инженерно-технические службы предприятия определяют необходимость проведения работ по ТОиР, определяют их объем, трудоемкость и количество других ресурсов, необходимых для их выполнения.

Альтернативой позаказному принципу организации системы ТОиР является принцип сер-висного обслуживания, при котором исполнителю работ по ТОиР засчитываются не выполненные объемы работ, а время работы оборудования. Тем самым значительно упрощается система управления, в частности система технико-экономического планирования и т.д.

Организация работ по ТОиР по принципу сервисного обслуживания имеет ряд особенно-стей, которые следует учитывать при реформировании системы.

Компания ПАКК готова оказать промышленным предприятиям помощь в переходе к выполнению работ по принципам сервисного обслуживания.

Оптимизация и повышение эффективности деятельности инженерно-технических служб предприятия

В идеальной ситуации инженерно-технические службы должны являться полноценным внутренним заказчиком работ по ТОиР. Они должны быть выведены из подчиненности технологическому персоналу в самостоятельную функциональную вертикаль, а так же должны быть освобождены от прямого руководства ремонтным персоналом.

Другое дело, что с учетом текущей ситуации на предприятии и с учетом внешних условий на настоящий момент времени оптимальная модель организации инженерно-технических сил на предприятии может отличаться от описанной выше идеальной модели.

Мы сможем помочь собственникам и руководству промышленных предприятий выбрать оптимальную организацию инженерно-технических сил (с учетом всех внутренних и внешних ограничений), а так же сформировать и выполнить план перехода от существующей модели организации инженерно-технических сил к оптимальной.

Оптимизация и повышение эффективности деятельности ремонтных сил предприятия

В зависимости от специфики и исторических причин организационная структура ремонтных сил может быть различна. Выделяют децентрализованную, смешанную и централизованную структуру ремонтных сил. По нашему мнению, в общем случае, наиболее предпочтительна и эффективна централизованная структура ремонтных сил.

Однако в каждом конкретном случае необходимо учитывать: подходит ли в сложившихся условиях полная централизация для Вашего предприятия; по каким направлениям и в какой последовательности необходимо централизовать ремонтные силы; надо ли все-таки некоторые работы по ТОиР оставить на местах; как учесть территориальную и другую местную специфику?

Мы готовы ответить вам на эти и другие вопросы, касающееся организации ремонтных сил, а также разработать регламентные документы, поддерживающие внедрение оптимальной для Вашего предприятия организации ремонтных служб.

Вывод части ремонтных сил за рамки предприятия

Исходя из нашего опыта «вывод на сервис» является финальной точкой оптимизации ремонтных сил, когда уже все внутренние резервы для повышения эффективности исчерпаны.

При осуществлении «вывода на сервис» необходимо: определиться с перечнем выводимых подразделений, последовательностью вывода, процедурой осуществления вывода, параметрами создаваемого ремонтного предприятия.

Существует также множество правовых, налоговых, организационных, социальных и иных вопросов, которые могут с самого начала быть невидны.

Специалисты компании ПАКК готовы ответить на вопросы, связанные как с принятием решения о «выводе на сервис» и его экономическим обоснованием, так и связанные с сопровождением вывода ремонтных служб за рамки предприятия.

Определение ключевых показателей эффективности деятельности в части ТОиР

Ключевые показатели эффективности деятельности в части ТОиР призваны оценить эффек-тивность проводимых работ по ТОиР. Для этого необходимо определиться с набором показателей и их целевыми значениями, а также разработать процедуру расчета, сведения, контроля и оценки показателей.

Мы готовы помочь руководству предприятия сформировать эффективную систему показателей в разрезе процессов ТОиР и распределить показатели по структурным подразделениям, максимально влияющим на данные показатели. Ключевые показатели эффективности деятельности могут быть использованы в системе стимулирования персонала.

Вопросы стимулирования в системе ТОиР

По нашему мнению система стимулирования персонала занятого в области ТОиР не должна быть формальной, а должна быть основана на оценке результатов деятельности. На предприятии для каждой группы персонала, занятого в области ТОиР, должен быть разработан ряд показателей для стимулирования, имеющие конкурентные значения и вес.

Мы помогаем собственникам и руководству промышленных предприятий в разработке системы стимулированием персонала занятого в области ТОиР.

Проектное управление

При крупных остановочных ремонтах (модернизации и реконструкции) технологических объектов и линий целесообразнее организовать управление по проектному принципу. При оптимальном использовании ограниченных бюджетных, временных и прочих ресурсов, это позволит достичь качественного результата.

Проектное управление за счет прозрачности планирования, точной картины состояния проекта и повышения скорости реализации решений позволяет определить проблемы и тенденции на ранней стадии и эффективнее управлять рисками.

За счет настроенных под конкретный проект процессов эффективность инвестиций при проектном управлении выше, чем при традиционной организации работ, а концентрация и персонализация ответственности за результат повышает мотивацию сотрудников.

При внедрении проектного управления на предприятии в области ТОиР необходимо:

-

-

-

- Выделить направления деятельности, по которым целесообразно применение проектного управления.

- Разработать процедуры инициации проекта, определения и корректировки его параметров.

- Определиться с границами проекта, составом проектной команды, процедурой привлечения специалистов и их стимулированием.

-

-

Мы готовы провести весь спектр работ, направленных на внедрение проектного управления в сфере ТОиР, в том числе разработать регламентные документы, которые обеспечат нормальное функционирование проектных структур на вашем предприятии.

www.pacc.ru

423800, Набережные Челны , база Партнер Плюс, тел. 8 800 100-58-94 (звонок бесплатный)