|

||||

|

|

звонок бесплатный

Наши сотрудники:

[email protected]

Екатерина - специалист по продаже а/м КАМАЗ

[email protected]

[email protected]

Техника в наличии

Тягач КАМАЗ 44108-6030-24

2014г, 6х6, Евро3, дв.КАМАЗ 300 л.с., КПП ZF9, бак 210л+350л, МКБ,МОБ,рестайлинг.

цена 2 220 000 руб.,

КАМАЗ 4308-6063-28(R4)

4х2,дв. Cummins ISB6.7e4 245л.с. (Е-4),КПП ZF6S1000, V кузова=39,7куб.м., спальное место, бак 210л, шк-пет,МКБ, ТНВД BOSCH, система нейтрализ. ОГ(AdBlue), тент, каркас, рестайлинг, внутр. размеры платформы 6112х2470х730 мм

цена 1 950 000 руб.,

Самосвал КАМАЗ 6520-057

2014г, 6х4,Евро3, дв.КАМАЗ 320 л.с., КПП ZF16, ТНВД ЯЗДА, бак 350л, г/п 20 тонн, V кузова =20 куб.м.,МКБ,МОБ, со спальным местом.

цена 2 700 000 руб.,

Самосвал 6522-027

2014, 6х6, дв.КАМАЗ 740.51,320 л.с., КПП ZF16,бак 350л, г/п 19 тонн,V кузова 12куб.м.,МКБ,МОБ,задняя разгрузка,обогрев платформы.

цена 3 190 000 руб.,

СУПЕР ЦЕНА

на АВТОМОБИЛИ КАМАЗ

| 43118-010-10 (дв.740.30-260 л.с.) | 2 220 000 |

| 43118-6033-24 (дв.740.55-300 л.с.) | 2 300 000 |

| 65117-029 (дв.740.30-260 л.с.) | 2 200 000 |

| 65117-6010-62 (дв.740.62-280 л.с.) | 2 350 000 |

| 44108 (дв.740.30-260 л.с.) | 2 160 000 |

| 44108-6030-24 (дв.740.55,рест.) | 2 200 000 |

| 65116-010-62 (дв.740.62-280 л.с.) | 1 880 000 |

| 6460 (дв.740.50-360 л.с.) | 2 180 000 |

| 45143-011-15 (дв.740.13-260л.с) | 2 180 000 |

| 65115 (дв.740.62-280 л.с.,рест.) | 2 190 000 |

| 65115 (дв.740.62-280 л.с.,3-х стор) | 2 295 000 |

| 6520 (дв.740.51-320 л.с.) | 2 610 000 |

| 6520 (дв.740.51-320 л.с.,сп.место) | 2 700 000 |

| 6522-027 (дв.740.51-320 л.с.,6х6) | 3 190 000 |

подробнее про услугу перегона можно прочесть здесь.

|

Нужны самосвалы? Обратите внимание на Ford-65513-02. |

КАМАЗы в лизинг

ООО «Старт Импэкс» имеет возможность поставки грузовой автотехники КАМАЗ, а так же спецтехники на шасси КАМАЗ в лизинг. Продажа грузовой техники по лизинговым схемам имеет определенные выгоды для покупателя грузовика. Рассрочка платежа, а так же то обстоятельство, что грузовики до полной выплаты лизинговых платежей находятся на балансе лизингодателя, и соответственно покупатель автомобиля не платит налогов на имущество. Мы готовы предложить любые модели бортовых автомобилей, тягачей и самосвалов по самым выгодным лизинговым схемам.Контактная информация.

г. Набережные Челны, Промкомзона-2, Автодорога №3, база «Партнер плюс».

тел/факс (8552) 388373.

Схема проезда

2.5 Устройство составных частей системы смазки. Система смазки двигателя дизельного

Cмазочная система дизельного двигателя

Общие сведения. Смазочная система предназначена для бесперебойной подачи масла к трущимся деталям дизеля с целью уменьшения трения и изнашивания деталей, а также для отвода от них теплоты и продуктов изнашивания.

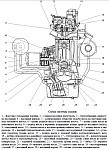

Схема смазочной системы дизеля СМД-31 приведена на рисунках 47 и 48, а дизелей СМД-23/24 – на рисунке 49.

От состояния и режимов эксплуатации агрегатов смазочной системы в значительной мере зависят надежность и долговечность работы дизеля.

Смазочная система дизелей комбинированная, т. е. часть деталей смазывается под давлением, часть – разбрызгиванием. Под давлением масло подается к коренным и шатунным подшипникам коленчатого отличие от центрифуги дизелей СМД-23/24 масло из ее ротора не поступает через ось 9 в главную масляную магистраль, а полностью сливается через форсунки в нижнюю крышку картера.

Рис. 47. Схема подачи масла в главную магистраль дизеля СМД-31: 1 – масляный насос; 2 – нижняя крышка картера; 3 и 7 – масляные каналы в блок-картере; 4 – водомасляный теплообменник; 5 – маслозаливной патрубок; 6 – центрифуга; 8 – масляный полнопоточный фильтр; 9 – главная масляная магистраль; 10 -предохранительный клапан; 11 – перепускной клапан; 12 – пробка сливного отверстия; 13 – маслоприемник; 14 – редукционный клапанПолнопоточный масляный фильтр 31А-10с2 дизеля СМД-31 установлен на левой стороне блок-картера. Поток охлажденного в теплообменнике масла, направляясь в магистраль дизеля, проходит основную очистку в полнопоточном масляном фильтре.

Фильтр представляет собой алюминиевый корпус, к которому с помощью стержней прикреплены две одинаковые фильтрующие секции, работающие параллельно. Каждая секция состоит из неразборного фильтрующего элемента (31А-10с8) и колпака. Уплотнение фильтрующего элемента с корпусом обеспечивается прокладкой, а по стержню – уплотнительным кольцом, размещенным в опорной чашке.

Масло по каналам в корпусе фильтра поступает в полость между колпаком и фильтрующим элементом. Пройдя через фильтрующие элементы, масло через окна в переходниках, по каналам в корпусе поступает в главную масляную магистраль дизеля.

В корпусе фильтра размещены два клапана: перепускной и предохранительный. Перепускной клапан открывается при разности давлений 0,18…0,23 МПа (1,8…2,3 кгс/см2) и служит для перепуска масла в магистраль в случае загрязнения фильтрующих элементов.

Предохранительный клапан служит для поддержания давления в главной масляной магистрали в пределах 0,4…0,55 МПа (4,0… 5,5 кгс/см2). Принцип его действия был описан ранее.

Масляный фильтр турбокомпрессора сетчатого типа 17К-28с9А установлен на дизелях типа СМД-23/24 для дополнительной очистки масла, поступающего в турбокомпрессор. Фильтр состоит из литого чугунного корпуса, стального штампованного колпака и разборного фильтрующего элемента. В дно колпака вварен стержень – ось фильтрующего элемента. На верхний конец стержня навернута гайка 5, с помощью которой колпак с фильтрующим элементом прикреплен к корпусу. Стык колпака с корпусом герметизируют резиновыми кольцами. Фильтрующий элемент поджимают к корпусу пружиной и уплотняют резиновыми кольцами.

Масло из главной магистрали по маслоподводящей трубке поступает в фильтр. Пройдя через отверстие сетчатого фильтра, дополнительно очищенное масло попадает во внутреннюю полость фильтрующего элемента, откуда по сверлению в корпусе фильтра и трубке 6 подводится к подшипнику турбокомпрессора.

Рис. 55. Масляный фильтр турбокомпрессора: 1 – колпак; 2 – фильтрующий элемент; 3 -трубка подвода масла к фильтру; 4-корпус; 5 – гайка; 6 – трубка отвода масла от фильтра; 7, 8 и 11 – уплотни-тельные кольца; 9 – стержень; 10 -каркас; 12 – шайба; 13 – крышка; 14 -пружина

Водомасляный теплообменник. Вместо масляного радиатора в смазочной системе дизеля СМД-31 применяют водомасляный теплообменник. Он предназначен для охлаждения масла водой, циркулирующей в системе охлаждения дизеля. Теплообменник установлен на левой стороне блок-картера и представляет собой набор трубок, заключенных в общий корпус 22. Вода, поступая по трубкам, охлаждает масло, проходящее через корпус теплообменника.

Техническое обслуживание смазочной системы. Показателями состояния смазочной системы являются давление масла в главной магистрали и его температура, которые постоянно должен контролировать механизатор.

В связи с тем что рекомендуемые для дизелей моторные масла могут работать при температуре до 125 °С (чего практически не бывает) и с целью уменьшения количества приборов на дизелях масляные термометры не устанавливают, а контролируют только давление масла.

Давление масла в главной масляной магистрали смазочной системы дизелей СМД-31 и СМД-23/24 при установившемся режиме работы, температуре охлаждающей жидкости 85…95 °С и номинальной частоте вращения коленчатого вала должно быть 0,3…0,55 МПа (3…5.5 кгс/см2), а при минимальной частоте вращения холостого хода (700… 800 мин-1) – не менее 0,1 МПа (1 кгс/см2).

Срок службы дизеля, сохранение его мощности и экономичности в течение длительного периода зависят от соблюдения правил технического обслуживания смазочной системы:– смазочные материалы необходимо применять только в соответствии с инструкцией по эксплуатации; – смазочные материалы следует предохранять от загрязнения. Заливать масло в дизель только из чистой емкости через воронку с сеткой. Предварительно необходимо тщательно удалить пыль и грязь у заправочных отверстий;– заменять масло в дизеле и смазывать агрегаты нужно согласно таблицам смазывания и в сроки, указанные в них. Сливать масло из картера при замене нужно сразу после остановки дизеля;– следить за герметичностью соединений в смазочной системе, не допускать подтекания масла;– наблюдать во время работы дизеля за показаниями манометра. В случае снижения давления и загорания лампочки – сигнализатора аварийного давления масла нужно немедленно остановить дизель, установить причину и устранить ее;– перед пуском дизеля следует обязательно проверить с помощью измерителя уровень масла в нижней крышке картера. При неработающем дизеле он должен быть между верхней и нижней метками масло-измерителя. Измерять уровень масла и доливать его в нижнюю крышку картера нужно не раньше чем через 5 мин после остановки дизеля, когда основная масса масла стечет со стенок дизеля в картер. При преждевременной доливке картер переполняется, что вызывает повышенный расход масла и закоксовывание поршневых колец.

При уровне масла в картере ниже нижней метки маслоизмерителя работа дизеля категорически запрещается.

При техническом обслуживании смазочной системы обязательно надо очищать ротор центрифуги от отложений, промывать фильтр турбокомпрессора и заменять фильтрующие элементы масляного фильтра дизеля СМД-31.

Очищать й промывать центрифуги следует в таком порядке. Отверните гайку, снимите колпак центрифуги, отверните гайку, снимите с оси упорную шайбу, а затем ротор. Для

разборки ротора установите его в тиски так, чтобы бобышки с форсунками располагались между губками тисков и, не зажимая губок, отверните гайку, крепящую крышку к остову ротора. Снимите крышку ротора, очистите остов и внутреннюю поверхность крышки ротора от отложений, после чего промойте остов и крышку в чистом дизельном топливе. Соберите ротор в обратном порядке, проверив: не повреждено ли уплотнительное кольцо, если нужно смажьте его солидолом. Если кольцо повреждено, замените его. Гайку крепления ротора затяните моментом 20…40 Н • м (2…4 кгс * м). Промойте колпак центрифуги в чистом дизельном топливе, установите ротор на ось, поставьте шайбу и заверните гайку, после чего проверьте вращение ротора рукой. Он должен вращаться легко, без рывков и заеданий. Для обеспечения герметичности центрифуги при установке колпака проверьте, правильно ли уложена в корпусе центрифуги прокладка. Поврежденную прокладку замените. Во избежание деформации оси ротора гайку затяните с небольшим усилием. После сборки центрифуги проверьте ее работу по времени вращения (выбегу) ротора. После остановки прогретого дизеля ротор должен вращаться не менее 40 с. Если время выбега ротора меньше указанного, разберите центрифугу и проверьте состояние шеек оси и подшипников ротора. Забоины и нати-ры тщательно зачистите.

Порядок промывки масляного фильтра турбокомпрессора следующий.

Отверните гайку и снимите колпак с фильтрующим элементом. Снимите с фильтрующего элемента уплотнительное кольцо, а со стержня – фильтрующий элемент, уплотнительное кольцо, шайбу и пружину. Разберите фильтрующий элемент, открыв крышку и вытащив из него металлический каркас. Промойте сетку фильтрующего элемента в чистом дизельном топливе снаружи и изнутри. Соберите масляный фильтр турбокомпрессора в обратной последовательности, после чего пустите дизель и проверьте, не подтекает ли масло.

Обслуживание полнопоточного масляного фильтра дизеля СМД-31 заключается в следующем.

Отверните пробку и через 1…2 мин начинайте разбирать фильтр. Выверните стержни и снимите колпаки в сборе со стержнями и опорными чашками. Снимите фильтрующие элементы. Промойте колпаки со стержнями и опорными чашками в чистом дизельном топливе. Установите новые фильтрующие элементы из комплекта ЗИП. При этом обратите внимание на наличие и состояние прокладок. Проверьте целостность прокладок, в случае необходимости замените их новыми из комплекта ЗИП. Соберите фильтр и установите на место пробку. Пустите дизель и проверьте герметичность фильтра. При наличии подтекания подтяните стержни. При снижении или повышении давления масла в системе выверните из корпуса фильтра пробку, выньте предохранительный клапан. Промойте дизельным топливом клапан и его гнездо в корпусе, после чего установите клапан на место. Нажимая на клапан убедитесь, отсутствует ли его заедание, после чего вверните пробку.

По мере изнашивания зубчатых колес и корпуса масляного насоса снижается его подача. В то же время с увеличением наработки дизеля увеличиваются зазоры в подшипниках коленчатого вала и других деталей. В результате чего снижается давление масла в главной масляной магистрали. Однако при номинальной частоте вращения коленчатого вала оно не должно быть ниже 0,15 МПа. Если давление масла в главной магистрали меньше этой величины, эксплуатация дизеля должна быть прекращена.

Читать далее: Cистема охлаждения дизельного двигателя

Категория: - Техническое обслуживание дизелей

Главная → Справочник → Статьи → Форум

stroy-technics.ru

Смазочная система дизеля и ее основные проблемы

01 августа 2018 Категория: Полезная информация.

Ресурс дизельного мотора прямо связан с качеством и регламентом замены моторного масла. Когда система смазки дизеля работает исправно, мотор запускается в любую погоду, работает эффективно и экономично, а уровень вредных выхлопов сокращается.

Как функционирует система смазки дизельного мотора

Смазочная система дизеля устроена так, чтобы подавать моторное масло к деталям, работающим под постоянной интенсивной нагрузкой: элементам кривошипно-шатунного и газораспределительного механизма. Остальные, менее нагруженные детали, орошаются маслом по принципу разбрызгивания.

Масло хранится в поддоне картера двигателя и оттуда поступает на детали через масляный насос.

Маслонанос, который качает смазку, в зависимости от особенности конструкции двигателя, приводит в действие коленчатый, распределительный или доп.приводной вал.

Немного масла по специальным каналам поступает поступает на подшипники коленвала. Основная же часть смазки подается через форсунки-распылители внизу цилиндра.

Более эффективный метод - подача масла по специальному каналу в шатуне, через верхнюю головку на распылитель и уже оттуда - в область днища поршня. Таким образом достигается эффективное охлаждение поршня.

Чтобы само масло было достаточно холодным, в системе предусмотрены специальные масляные радиаторы.

Важным элементом системы является также масляный фильтр, который очищает масло.

Система смазки двигателя выполняет ряд важнейших задач:

- подает моторное масло на трущиеся детали, чтобы оно образовало защитную пленку для уменьшения трения и защитило детали от преждевременного износа;

- позволяет с помощью масла удалить посторонние частицы и включения, смыть нагар и защитить таким образом элементы двигателя от коррозии;

- охлаждает трущиеся поверхности за счет масла, что снижает риск перегрева двигателя.

Типичные неисправности системы смазки дизельного ДВС

Самая распространенная проблема в работе смазывающей системы двигателя - падение давление масла.

Причин такой ситуации много - от износа масляного насоса и закупорки маслопроводящих каналов до ошибочно выбранного масла. Водитель может узнать о проблеме по соответствующему значку на приборной панели.

Другая частая ситуация - когда уровень масла в двигателе падает. В результате такого явления, как масляное голодание, двигатель преждевременного выходит из строя, и его ресурс значительно сокращается.

Если дизельный двигатель перегрелся в процессе работы или в масляную систему попало топливо или антифриз, моторное масло разжижается и теряет свою смазочную эффективность. Результат схож с последствиями масляного голодания.

Профилактика

Чтобы продлить жизнь своему дизельному двигателю:

-

используйте только качественное, дорогое масло. Выбирать его лучше по каталогу, в соответствие с рекомендациями производителя.

-

сокращайте заявленный производителем регламент замены масла.

-

меняйте масляный фильтр каждый раз, когда меняете моторное масло. Выбирайте фильтр средней ценовой категории и не экономьте на нем.

О том, как устроена система подачи топлива дизельного двигателя, мы писали здесь.

Клапаны Delphi для своего дизельного двигателя вы найдете в нашем каталоге

ПЕРЕЙТИ В КАТАЛОГ

dieselkraft.by

Система смазки дизельного двигателя ЗМЗ-5143.10, работа системы смазки

Система смазки дизельного двигателя ЗМЗ-5143.10 комбинированная, многофункциональная с подачей масла к трущимся поверхностям под давлением и разбрызгиванием. Кроме того система смазки используется для охлаждения поршней и подшипников турбокомпрессора, приводит в рабочее состояние гидроопоры и гидронатяжители.

Система смазки дизельного двигателя ЗМЗ-5143.10, циркуляция масла в системе.

Циркуляция масла в системе происходит следующим образом. Масляный насос засасывает масло из картера и по каналу в блоке подводит его к жидкостно-масляному теплообменнику, а затем к полнопоточному фильтру. В случае превышения давления до 4.5 кгс/см2, плунжер редукционного клапана масляного насоса открывает перепускное отверстие, через которое масло перетекает в зону всасывания масляного насоса.

После фильтра моторное масло поступает в главную масляную магистраль и через каналы в блоке смазывает коренные подшипники, подшипники промежуточного вала, верхний подшипник валика привода масляного насоса и подводится к гидронатяжителю цепи первой ступени привода распределительных валов. От коренных подшипников масло через внутренние каналы коленчатого вала смазывает шатунные подшипники.

Поршневые пальцы и верхние головки шатунов смазываются разбрызгиванием. От верхнего подшипника валика привода масляного насоса масло через поперечные сверления и внутреннюю полость валика подается для смазки опорной поверхности ведомой шестерни привода и нижнего подшипника валика. Шестерни привода маслонасоса смазываются струей масла через калиброванное отверстие в главной масляной магистрали.

Для охлаждения поршня предусмотрена масляная форсунка, в которую масло поступает под давлением. При давлении масла 1.2-1.5 кгс/см2 происходит открытие клапана форсунки и подача непрерывной струи масла на днище поршня.

Из главной масляной магистрали моторное масло через вертикальный канал в блоке поступает в головку цилиндров, смазывает опоры распределительных валов и подводится к гидронатяжителю цепи второй ступени привода распределительных валов, к гидроопорам и к датчику сигнализатора аварийного давления масла. Вытекая из зазоров и стекая в картер в передней части головки цилиндров, масло смазывает цепи, рычаги натяжных устройств со звездочками и звездочки привода распределительных валов.

Через специальные отверстия в блоке масло под давлением по нагнетательной трубке поступает в подшипниковый узел турбокомпрессора, а затем отработанное масло по шлангу стекает в масляный картер двигателя.

Контроль за системой смазки двигателя дизельного двигателя ЗМЗ-5143.10.

Контроль за давлением масла осуществляется датчиком указателя давления масла и указателем в комбинации приборов. Кроме того, система снабжена датчиком сигнализатора аварийного давления масла и сигнализатором аварийного давления масла. Сигнализатор аварийного давления масла загорается при давлении масла в системе 0.4-0.8 кгс/см2.

Емкость системы смазки 6.5 литра. Масло в двигатель заливается через маслозаливную горловину, расположенную на крышке клапанов и закрытую крышкой. Уровень масла контролируется по меткам П и 0 на стержне указателя уровня. При эксплуатации автомобиля по пересеченной местности уровень масла следует поддерживать вблизи метки П, не превышая ее. Слив масла производится через отверстие в картере закрытое пробкой.

Похожие Статьи :

auto.kombat.com.ua

Система смазки дизеля

(72) Автор изобретения

В,И.Варцаба

I

1 г (71) Заявитель (54) СИСТЕМА СМАЗКИ .ДИЗЕЛЯ

Изобретение относится к двигателестроению, в частности к системам смазки дизелей, Известна система смазки дизеля, содержащая емкость для масла, насос, радиатор, размещенные в емкости вса сы вающий лат рубок насоса и выходной патрубок радиатора и распределительное устройство с термочувствительным элементом, установленные о между всасывающим патрубком насоса и выходным патрубком радиатора 313.

Однако известная.,система сложна по конструкции.

Целью изобретения является упрощейие конструкции системы смазки дизеля.

Указанная цель достигается тем, что в системе смазки дизеля, содержащей емкость для масла, насос, радиатор, размещенные в емкости scaсывающий патрубок насоса и выходной патрубок радиатора и распределительное устройство с термочувствительным элементом, установленное между: всасывающим патрубком насоса и выходным патрубком радиатора, термочувст- . вительный элемент выполнен в виде биметаллической спиральной пружины, а распределительное устройство " в виде шарнирно соединенных втулок, связанных между собой через биметаллическую пружину, причем одна из . втулок выполнена с прорезью, другая установлена в прорези с возможностью углового перемещения в ней, а связь втулки, имеющей прорезь, с пружиной . выполнена по оси втулки, На фиг. l представлена схема системы смазки дизеля; на иг, 2 - продольный разрез емкости.

Система смазки дизеля 1 содержит емкость 2 для масла, нагнетательный насос 3, откачивающий насос 4, размещенные в емкости 2, всасывающий патрубок 5 насоса 3 и выходной па3 983 трубок 6 радиатора 7, а также распределительное устройство, выполненное в виде варнирно соединенных втулок 8 и 9, связанных между собой через термочувствительный элемент, выполненный в виде биметаллической спиральной пружины 10.

Распределительное устройство установлено между всасывающим патрубком 5 нагнетательного насоса 3 и вы-. ходным патрубком 6 радиатора 7, Откачивающий насос 4 связан с емкостью 2 через трубопровод 11 и щунтирующий патрубок 12, Втулка 8 жестко связана с патрубком 5 и выполнена с прорезью 13, а втулка 9 установлена в прорези 13 с возможностью углового перемещения в ней и жестко связана с патрубком

14. Втулка 8, имеющая прорезь .13, связана с биметаллической спиральной пружиной 10 по оси втулки 8, В трубопроводе 11 установлен фильтр 15, Система смазки дизеля работает следующим образом.

При запуске дизеля 1 и холодном масле биметаллическая спиральная пружина 10 сжата, поэтому связанный с ней через втулку 9 патрубок 14 занимает вертикальное положение (фиг.1) и совмещен с аунтирующим патрубком

12, При этом масло, нагнетаемое насосоМ 3 и откачиваемое из картера дизеля 1 насосом 4, циркулирует по короткому контуру, не поступая в патрубок 6, При этом масло будет быстро нагреваться, сокращая время подготовки дизеля 1 к приему нагрузки.

Дальнейаее нагревание масла при работе дизеля 1 под нагрузкой приведет к нагреванию термочувствительного элемента - биметаллической спиральной пружины 10 которая начнет раз1 гибаться и перемещать связанную с ней втулку 9 в прорези 13 в направлении поворота по .часовой стрелке, при этом жестко-связанный со втул289 ф кой 9 патрубок 14 будет поворачиваться в том же направлении, вовлекая в циркуляцию масло, находящееся в емкости 2, После прогрева масла до определенной температуры в емкости 2, патрубок. 14, перемещаясь в сторону патрубка 6, вовлечет в циркуляцию масло, проходящее через радиатор

7, При максимальной рабочей темпера10 туре масла патрубок 14, связанный с биметаллической пружиной 10 через втулку 9, упрется в правый торец прорези 13 втулки 8 и разместится соосно патрубку 6, что обеспечит цирку15 ляцию больщей части масла через радиатор 7, температура масла при этом будет снижаться,и масло не будет перегреваться.

Формула изобретения

Система смазки дизеля, содержащая емкость для масла, насос, ради2S атор, размещенные в емкости всасывающий патрубок насоса и выходной патрубок радиатора и распределительное устройство с термочувствительным элементом, установленное между

30 всасывающим патрубком насоса и выходным патрубком радиатора, о т л и ч а ю щ а я с я тем, что, с целью упрощения конструкции, термочувствительный элемент выполнен в виде биметаллической спиральной пружины, а распределительное устройство— в виде шарнирно соединенных втулок, связанных между собой через биметаллическую пружину, причем одна из втулок выполнена с прорезью, другая установлена в прорези с возможностью углового перемещения в ней, а связь втулки, имеющей прорезь, с пружиной выполнена по оси втулки, Источники информации, принятые во внимание при экспертизе

1. Патент США У 2134778, кл, 184-104, опублик, 1938,

www.findpatent.ru

Система смазки двигателя

Все движущиеся части двигателя (коленвал, поршни, шатуны, поршневые пальцы, распредвалы, турбины) нуждаются в постоянной смазке моторным маслом. Смазка нужна для охлаждения двигателя (тепло возникает не только от горения топливовоздушной смеси, но и от трения), удаления с движущихся частей нагара и защиты деталей от коррозии.

В систему смазки двигателя входят: - Поддон картера - Маслозаборник - Масляный насос - Масляный фильтр (один или несколько) - Масляный радиатор (не на всех двигателях) - Масляные каналы - Масляные форсунки - Датчик давления масла - Датчик температуры масла - Датчик уровня масла - Масляный щуп.

Как только запускается двигатель, в нем начинает циркулировать масло. Из поддона картера через маслозаборник его выкачивает масляный насос, затем направляет под давлением на фильтр, а после очистки от примесей масло распределяется по каналам на движущиеся части двигателя. На подшипники коленвала, распредвалов и шатунов масло поступает под давлением через каналы.

Эти движущиеся детали разбрызгивают масло, образуя внутри двигателя масляный туман, смазывающий все оставшиеся поверхности трения. На рабочую поверхность цилиндров масло разбрызгивается через отверстие в нижней опоре шатуна или с помощью специальных масляных форсунок.

Поршневые пальцы в соединения с головкой шатуна смазываются через отверстие в этой головке и в бронзовой втулке. Масло туда поступает изнутри поршня, куда его впрыскивает форсунка или сливают маслосъемные кольца.

KnowCar - понятная энциклопедия по устройству автомобилей, где сложное описано простым языком, с иллюстрациями и видео, а статьи рассортированы по разделам. Энциклопедия в процессе наполнения. Если есть вопросы или предложения, свяжитесь с командой. Все контактные данные - внизу сайта.

knowcar.ru

Страница не найдена | VW Транспортер Т3

Способы удаления ржавичны с железных предметов

1) вода — 1000 мл, концентрированная фосфорная кислота (h4PO4)- 150г, бутиловый спирт — 4 г

2) вода — 1000 мл, винная кислота — 15 г, концентрированная фосфорная кислота (h4PO4) — 280 г

3) вода — 1000 мл, концентрированная фосфорная кислота (h4PO4) — 280г, бутиловый спирт — 30 г, этиловый спирт 120 г, гидрохинон -1 г (используется как восстановитель металла в фототехнике).

Такими растворами устраняют ржавчину при температуре 200 C. Раствор наносят на железную поверхность, дают ей выстояться, а затем счищают щёткой или салфеткой. Восстановленную железную поверхность промывают водой и оставляют сохнуть.

Удаление ржавчины со сталиОбработка стальной поверхности некоторыми из предложенных ниже рецептов хорошо удаляет ржавчину и придаёт стальным предметам коррозиеустойчивость, в некоторых случаях (первый из рецептов) и блеск!

1) Простые растворы можно составить из разбавленных кислот:20% серной кислоты (при 50 0 C), 25% раствор соляной кислоты (при комнатной температуре), 15% раствор фосфорной кислоты нагретый до 70 0С

2) Гидроксид натрия(NaOH) — 75 г, карбонат натрия (Na2CO3, кальцинированная сода) — 87,5 г, перманганат калия (марганцовка KMnO4) — 1 г, вода — 1200мл (раствор нужно приготовить непосредственно перед использованием)!

3) Щавелевая кислота -16 г, сульфат аммония (Nh5SO4 или аммиачная селитра) — 33 г, кислый сульфид натрия (NaHS) -120 г, вода — 1000 мл.

4) концентрированная фосфорная кислота (h4PO4) — 285 г, винная кислота -12 г, фосфат цинка (Zn3(PO4)2) — 8г, триокись хрома — 3 г, изопропиловый спирт — 6 г.

Тиокарбамид — ингибитор , поэтому предотвращает растворение металла в кислотах

Удаление ржавчины с чугуна

1) 10-12% серная кислота; замачивают при температуре раствора 30..40 0C в течение 10…15 мин или 5-10% соляная кислота, замачивают при комнатной температуре на 15…40 мин с последующим погружением в разведённую фосфорную кислоту. Затем нужно тщательно промыть водой.

2) 15%-я фосфорная кислота; обрабатывают в течение 15…20 мин при температуре 50 0C. Этот метод используют для предметов с толстым окисленным слоем.

3) 2%-я фосфорная кислота; поверхность обрабатывают в течение 30 мин при температуре 80 0C. Этот метод используют для предметов с тонким окисленным слоем.

4) 10%-й раствор хлорида олова — 100 мл, 0,25% раствор винной кислоты — 100 мл. Раствор смешивают перед использованием, обрабатывают около 30 мин при температуре раствора 40 0C. Этот метод используют для особо ценных предметов, имеющих сильное окисление.

Удаление ржавчины с нержавеющей стали

Хоть она и называется нержавеющая сталь (нержавейка) — всё же со временем также может покрываться слоем окиси. Вот следующие составы для удаления ржавчины:1) вода — 530 мл, концентрированная соляная кислота — 430 мл, концентрированная азотная кислота — 55 г, фтороводородная кислота (плавиковая) — 80 г (с плотность 1,13). Обработка поверхности ведётся при 40 0C. После удаления ржавчины поверхность приобретает серебристый цвет!

2) вода — 750 мл, концентрированная соляная кислота — 150 г, концентрированная серная кислота — 200 г, концентрированная азотная кислота — 14 г. В обоих случаях предметы после обработки промывают водой и обезжиривают.

Удаление ржавчины с меди и медных сплавов

1) концентрированная серная кислота — 300 г, вода — 1000 мл. Обработка ведётся при комнатной температуре.

2) 40%-я азотная кислота — 300 мл, концентрированная серная кислота — 200 г, хлорид натрия — 2 г, сульфат цинка (1 г), растворённый в 5 мг воды. Обработка ведётся при комнатной температуре в течение часа, затем тщательно промывают водой и сушат. Поверхность предмета становится равномерно шероховатой и матовой.

3) для алюминиевой бронзы — 10-й раствор серной кислоты. После обработки этим раствором предмет на несколько секунд опускают в раствор из 1 кг концентрированной азотной кислоты и 1,5кг серной кислоты, затем промывают водой и сушат.

Удаление ржавчины с цинковых деталей

1) вода — 1 л, концентрированная серная кислота — 180 мл, концентрированная азотная кислота — 130 мл (для оцинкованного железа, которое предварительно обезжиривают и чистят). Обработку ведут в течение одной минуты при комнатной температуре раствора, затем поверхность промывают водой и сушат. Для очень тонкого железа используют 3%-ю серную кислоту.

2) вода -1 л, триокись хрома — 150 г, концентрированная серная кислота — 3…4 г. Обработку ведут в течении 3…10 с при комнатной температуре, затем поверхность промывают водой и сушат. Предмет приобретает блеск. Блестящую поверхность получают при обработке 5-10% азотной кислотой.

Удаление ржавчины с алюминиевых предметов

1) вода -1 л, гидроксид натрия — 100 г хлорид натрия — 20 г. Обработку проводят при температуре 50…60 0C раствора в течении нескольких секунд, затем промывают водой. Так как алюминий темнеет, то для осветления поверхности алюминиевый предмет следует обработать 50%-ой азотной кислотой с последующей промывкой водой и сушкой.

2) вода -1 л, гидроксид натрия — 55 г, фторид натрия — 44 г. Обработку ведут при 55 0C в течение нескольких секунд.

Удаление ржавчины с магниевых сплавов

1) вода -1 л, концентрированная серная кислота — 17 г, хромовая кислота -150 г. Температура раствора должна быть 75 0C, обработку ведут в течение 30мин, затем тщательно промывают водой. Раствор очищает и придаёт устойчивость к воздействию морской воды.

2) вода -1, бихромат калия — 40 г, концентрированная азотная кислота — 180 г. Обработку ведут при температуре раствора 80 0C в течение нескольких секунд, после чего промывают водой.

Удаление ржавчины со свинца

— для этого берём 1 л воды, концентрированную соляную кислоту — 100 г. Обработку этим раствором нужно вести при комнатной температуре до удаления окисного слоя, после чего промыть водой.

Удаление ржавчины с никеля

Для раствора требуется: вода — 100 мл, концентрированная серная кислота — 280 г, концентрированную азотная кислота — 300 г, хлорид натрия -3 г. Обработку ведут при комнатной температуре в течение 10…20 с. Промывают водой, затем никелевый предмет обрабатывают 1% раствором аммиака (нашатырный спирт) для полной нейтрализации кислот, потом снова нужно промыть водой.

vagbus.ru

2.5 Устройство составных частей системы смазки. Дизельный двигатель

Похожие главы из других работ:

Автомобильные двигатели внутреннего сгорания

4. Расчёт элементов системы смазки двигателя

...

Диагностика и техническое обслуживание кузова ВАЗ-2112 и технический процесс замены переднего ветрового стекла

4. Устройство и работа составных элементов ТРК: Фильтр.

Фильтр (рис.2 и рис.3) предназначен для очистки топлива от частиц механических примесей размером свыше 60 мкм. Рисунок .2 Фильтр ТРК «НАРА» Рисунок...

Особенности летной и технической эксплуатации двигателя ТВ2-117А(АГ)

3.5 ВОЗМОЖНЫЕ НЕИСПРАВНОСТИ СИСТЕМЫ СМАЗКИ ПРИ ЭКСПЛУАТАЦИИ И ИХ ПРЕДУПРЕЖДЕНИЕ

Система смазки двигателя ТВ2-117АГ Опыт эксплуатации двигателей показывает, что наиболее вероятны следующие неисправности системы смазки и суфлирования. 1. Падение давления масла на выходе из нагнетающего масляного насоса...

Промывочные жидкости

Промывка системы смазки

При замене масла необходимо знать, какое масло было залито в систему. Это связано с тем, что смешивать масла различных типов недопустимо, поскольку в этом случае масло может свернуться, забивая двигатель образующейся при этом субстанцией...

Ремонт масляного насоса

2. Раздел. Техническое обслуживание системы смазки

...

Ремонт системы смазки и системы охлождения Газ-24

5. Ремонт системы смазки

Система смазки двигателя комбинированная: под давлением и разбрызгиванием. Маслом под давлением смазываются коренные и шатунные подшипники коленчатого вала. подшипники распределительного вала...

Система смазки автомобиля

2.2 Проверка системы смазки

Ремонт системы смазки заключается, главным образом, в устранении течи, в обнаружении и ликвидации причин падения давления в системе, в проверке состояния узлов и элементов системы смазки при полной разборке двигателя...

Система смазки двигателя КамАЗ

2.3 Устройство системы смазки

В систему смазывания входят следующие приборы и агрегаты для хранения, подвода, очистки и охлаждения масла: поддон картера двигателя, маслозаборник, масляный фильтр грубой очистки, масляный фильтр тонкой очистки, масляный насос, маслопровод...

Система смазки двигателя КамАЗ

2.4 Работа системы смазки

Масло из поддона через маслоприемник с сетчатым фильтром поступает в секции масляного насоса.Из нагнетающей секции масло через канал подается в полнопроточный фильтр, а оттуда в главную масляную магистраль...

Система смазки двигателя КамАЗ

3.Общие характеристики системы смазки

...

Система смазки двигателя КамАЗ

3.1 Схема системы смазки

1--компрессор; 2--топливный насос высокого давления; 3--выключатель гидромуфты; 4--гидромуфта; 5...

Система смазки двигателя КамАЗ

4.Основные составляющие системы смазки

...

Судовая энергетическая установка

1.9.2 Расчет цистерн системы смазки

Ёмкость цистерны основного запаса масла главного двигателя: , (1.55) где К8 = 1,03 - коэффициент, учитывающий загроможденность цистерн; = 0,97 - плотность масла главного двигателя, т/м3. м3...

Техническая эксплуатация автомобилей: способы диагностирования

Лабораторная работа №2. Диагностирование системы смазки и охлаждения

Характерными неисправностями системы охлаждения являются подтекания и недостаточная эффективность охлаждения двигателя. Первое происходит из-за повреждения шлангов и их соединений, сальника водяного насоса, трещин, порчи прокладок...

Технология проведения диагностики автомобилей

5. Диагностика системы смазки

До выезда на линию перед пуском двигателя необходимо проверить уровень масла в поддоне картера (автомобиль должен быть установлен на горизонтальной площадке). В этих целях вынимают и протирают ветошью измерительный щуп...

tran.bobrodobro.ru

423800, Набережные Челны , база Партнер Плюс, тел. 8 800 100-58-94 (звонок бесплатный)