|

||||

|

|

звонок бесплатный

Наши сотрудники:

[email protected]

Екатерина - специалист по продаже а/м КАМАЗ

[email protected]

[email protected]

Техника в наличии

Тягач КАМАЗ 44108-6030-24

2014г, 6х6, Евро3, дв.КАМАЗ 300 л.с., КПП ZF9, бак 210л+350л, МКБ,МОБ,рестайлинг.

цена 2 220 000 руб.,

КАМАЗ 4308-6063-28(R4)

4х2,дв. Cummins ISB6.7e4 245л.с. (Е-4),КПП ZF6S1000, V кузова=39,7куб.м., спальное место, бак 210л, шк-пет,МКБ, ТНВД BOSCH, система нейтрализ. ОГ(AdBlue), тент, каркас, рестайлинг, внутр. размеры платформы 6112х2470х730 мм

цена 1 950 000 руб.,

Самосвал КАМАЗ 6520-057

2014г, 6х4,Евро3, дв.КАМАЗ 320 л.с., КПП ZF16, ТНВД ЯЗДА, бак 350л, г/п 20 тонн, V кузова =20 куб.м.,МКБ,МОБ, со спальным местом.

цена 2 700 000 руб.,

Самосвал 6522-027

2014, 6х6, дв.КАМАЗ 740.51,320 л.с., КПП ZF16,бак 350л, г/п 19 тонн,V кузова 12куб.м.,МКБ,МОБ,задняя разгрузка,обогрев платформы.

цена 3 190 000 руб.,

СУПЕР ЦЕНА

на АВТОМОБИЛИ КАМАЗ

| 43118-010-10 (дв.740.30-260 л.с.) | 2 220 000 |

| 43118-6033-24 (дв.740.55-300 л.с.) | 2 300 000 |

| 65117-029 (дв.740.30-260 л.с.) | 2 200 000 |

| 65117-6010-62 (дв.740.62-280 л.с.) | 2 350 000 |

| 44108 (дв.740.30-260 л.с.) | 2 160 000 |

| 44108-6030-24 (дв.740.55,рест.) | 2 200 000 |

| 65116-010-62 (дв.740.62-280 л.с.) | 1 880 000 |

| 6460 (дв.740.50-360 л.с.) | 2 180 000 |

| 45143-011-15 (дв.740.13-260л.с) | 2 180 000 |

| 65115 (дв.740.62-280 л.с.,рест.) | 2 190 000 |

| 65115 (дв.740.62-280 л.с.,3-х стор) | 2 295 000 |

| 6520 (дв.740.51-320 л.с.) | 2 610 000 |

| 6520 (дв.740.51-320 л.с.,сп.место) | 2 700 000 |

| 6522-027 (дв.740.51-320 л.с.,6х6) | 3 190 000 |

подробнее про услугу перегона можно прочесть здесь.

|

Нужны самосвалы? Обратите внимание на Ford-65513-02. |

КАМАЗы в лизинг

ООО «Старт Импэкс» имеет возможность поставки грузовой автотехники КАМАЗ, а так же спецтехники на шасси КАМАЗ в лизинг. Продажа грузовой техники по лизинговым схемам имеет определенные выгоды для покупателя грузовика. Рассрочка платежа, а так же то обстоятельство, что грузовики до полной выплаты лизинговых платежей находятся на балансе лизингодателя, и соответственно покупатель автомобиля не платит налогов на имущество. Мы готовы предложить любые модели бортовых автомобилей, тягачей и самосвалов по самым выгодным лизинговым схемам.Контактная информация.

г. Набережные Челны, Промкомзона-2, Автодорога №3, база «Партнер плюс».

тел/факс (8552) 388373.

Схема проезда

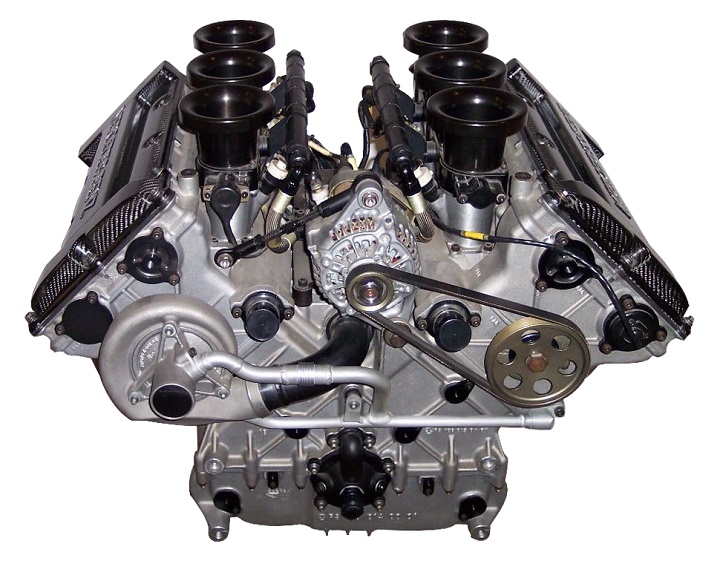

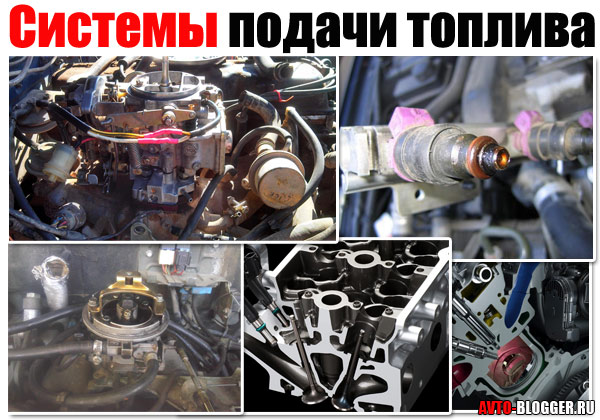

Подача топлива в инжекторном двигателе, описание особенностей. Система подачи топлива

Системы подачи топлива. Разберем бензиновые варианты.

Современные машины стремительно развиваются, с ними в ногу модернизируются и усовершенствуются многие системы «внутри». Одной из таких конструкций является – система подачи топлива. Много вопросов и много «непоняток» связано с этими устройствами, понять это можно — ведь чем выше уровень экологии машины, тем сложнее, экономичнее и совершеннее должно быть оборудование. Многие автолюбители сейчас даже и не представляют — что подача топлива менялась и меняется, по сей день. Сегодня я постараюсь вам рассказать об основных видах, конструкциях и как эволюционировала это система …

СОДЕРЖАНИЕ СТАТЬИ

Для начала как обычно определение.

Система подачи топлива (или еще можно назвать «впрыска») – это устройство которое подает топливо в цилиндры двигателя, причем топливо поступает пропорционально воздушной смеси, смешиваясь с ним. Далее происходит принудительное воспламенение посредством свечи зажигания, которая воспламеняет сжатую поршнем воздушную смесь.

Подача топлива совершенствовалась и посей день совершенствуется — в угоду экологии, экономичности, мощности двигателя. Если на заре эпохи бензиновых агрегатов были только механические впрыски – такие как «карбюратор», то сейчас все контролирует электроника, а система построена на «инжекторах».

Эволюция устройства

Количество машин растет с каждым годом, выбросов в атмосферу, становится все больше и больше. Поэтому инженеры крупных концернов бьются за экологию выбросов, приминаются такие системы как ЕВРО, сейчас у нас в России они уже дошли до «ЕВРО 5», в Европе это уже «ЕВРО 6», а скоро должна появиться и «ЕВРО 7». Каждый повышающий уровень, предъявляет строгие требования многим узлам, а в частности системе подачи топлива, если бы таких требований не было, то вполне возможно — что мы бы катались еще на «карбюраторах», или скажем на «моно-впрыске». В конструкции наших авто, не было бы таких деталей как катализатор. Но экология есть экология, и в целом я поддерживаю производителей, если честно — то я вообще за электромобили или пока за гибриды. Все же жить на грязной планете не совсем хорошо! НУ да ладно, это лирическое отступление — а теперь по существу.

Если отследить эволюцию систем подачи топлива, а я сегодня говорю именно про бензиновые варианты (про дизель будет позже). То можно определить всего пять основных конструкций, по нарастанию. ИТАК:

- Карбюратор

- Моно-впрыск (или центральный)

- Распределенный впрыск

- Непосредственный впрыск

- Комбинированная система

Как вы понимаете, самым первым был карбюратор (очень не экологичный, стандарт ЕВРО1), сейчас самым прогрессивным типом является непосредственный впрыск (самая, на данный момент экологичная ЕВРО5 – ЕВРО6). Давайте разберем подробнее каждую конструкцию, наверное, многие ждут.

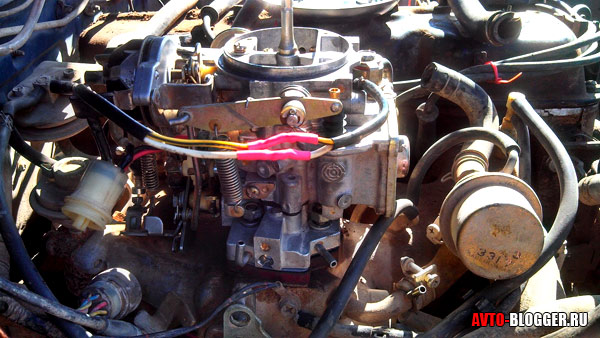

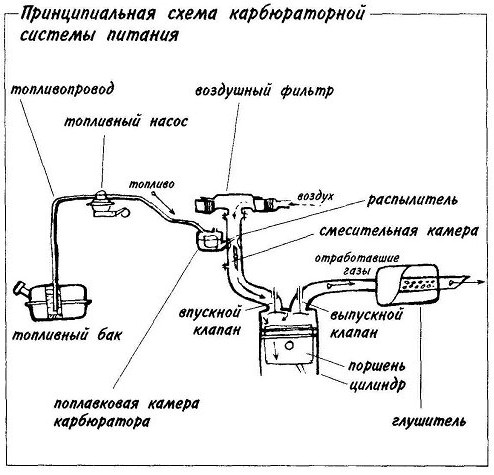

Карбюратор

Самая первая – простая конструкция подачи топлива. Здесь все очень просто как «три копейки». На впускной коллектор вешался сверху карбюратор, который посредством механического бензонасоса и захвата воздуха через воздушный фильтр, смешивал топливную смесь и подавал ее, один сразу во все цилиндры. Это своего рода моно-впрыск, только механический, применение электроники тут на низком уровне, первые конструкции обходились вообще без нее.

Если говорить о плюсах, то это – простая конструкция (наверное, каждый мог отремонтировать, заменить «поплавки», «иглы» и «жиклеры»), низкая стоимость ремонта, «относительная» надежность.

Минусами такой системы, можно назвать – низкую экологию, постоянные переливы или недоливы (если с утра не запустили с первого раза мотор, то могло просто «закидать» свечи), механические регулировки при холодном пуске (нужно были играться с подсосом), постоянная вонь бензина как в салоне, так и снаружи.

В общем как бы кто не хвалил эту чудо–конструкцию, она безнадежно устарела и ушла из автомобилестроения – да и туда ей дорога. Если честно ребят карбюратор уже отжил свое, все его модернизации оказались тупиковой веткой развития ДВС (двигателя внутреннего сгорания), он не способствует мощности двигателя (ведь от впрыска также многое зависит)! И я не понимаю тех людей, которые до сих пор голосуют за такую конструкцию, говоря такие слова – «а я вот в лес поеду он у меня сломается я его сделаю! А ты со своим инжектором куда?». Я редко езжу в лес, да и инжектора сейчас достаточно прочные, даже на УАЗ их ставят, ходят многие тысячи километров, причем сразу не подыхают! УХ, ладно, если хотите поспорить, милости просим в статью карбюратор или инжектор, там в комментариях просто битва идет, а мы продолжаем.

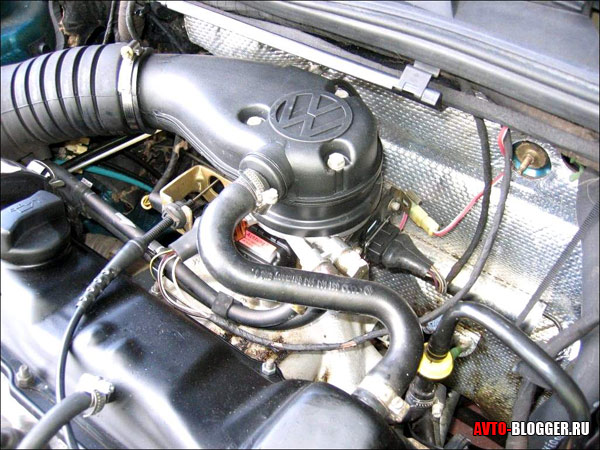

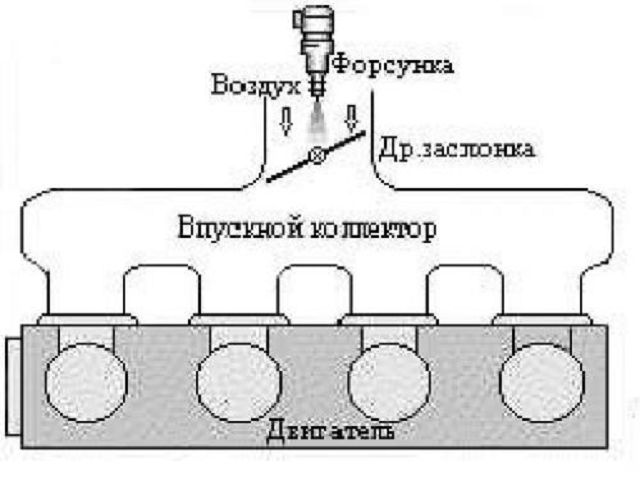

Моно-впрыск

Если хотите то это попытка – сделать карбюратор электронным. Такая система подачи топлива, практически не отличалась по своим функциям от карбюратора, только была электронной. Конечно же я утрирую, и отличия были и причем существенные, но исполнение было схожее.

НА впускной коллектор, вешалась устройство моно-впрыска, если же опять утрировать — то это была одна форсунка, которая смешивала воздух и топливо и подавала ТВС (топливно-воздушную смесь) в цилиндры. Для своего времени это было прорывом. Эта форсунка была электронной, также появляются и первые топливные насосы, которые погружались и в бак, и устанавливались в саму систему.

Положительные моменты – простая конструкция, надежная, дешевая в ремонте, снизился расход (если сравнивать с карбюратором), немного увеличилась мощность (из-за нагнетания топлива).

Отрицательные моменты – низкая экология, большой расход топлива (если сравнивать с более совершенными системами).

Моно-впрыск, также ушел в историю, хотя еще сейчас на каком-нибудь ГОЛЬФЕ2, можно его увидеть, именно на нем такая система считалась эталонной.

Распределенный впрыск

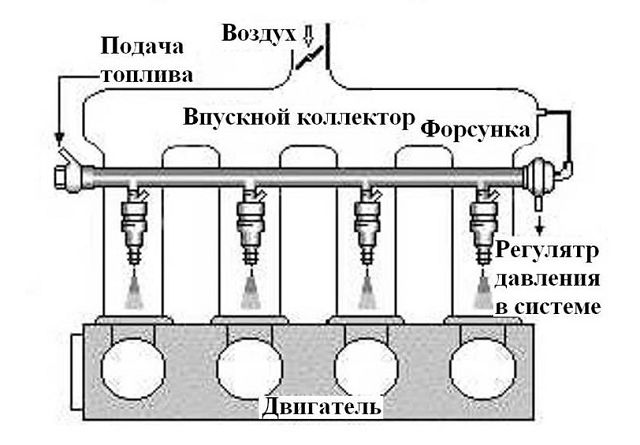

Эта система сейчас применяется довольно часто, она стоит на многих как бюджетных авто, так и премиум класса. Это более совершенная система, которая подает топливо непосредственно к каждому из цилиндров, хотя не встраивается в них!

Теперь более подробно:

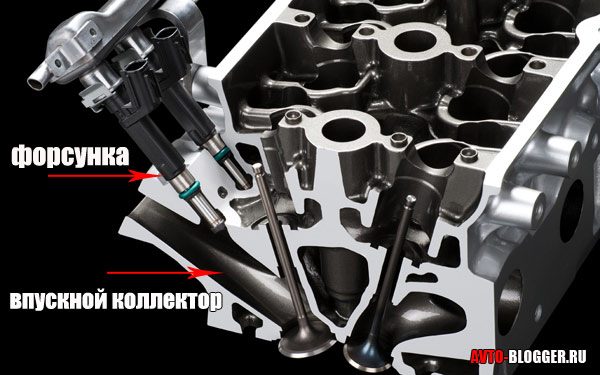

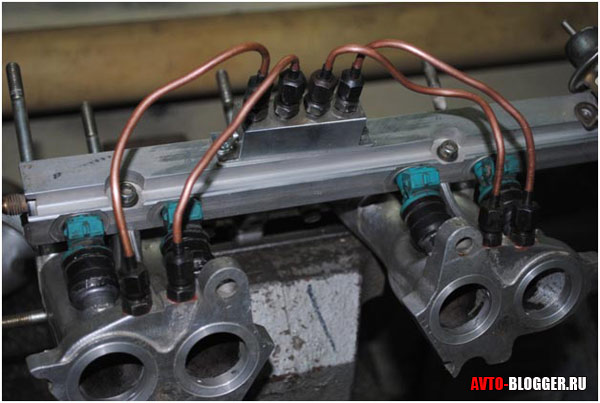

- На каждый цилиндр, идет своя отдельная топливная форсунка (или инжектор), то есть если у вас 4 цилиндра, то их также будет 4 штуки, если скажем 8 цилиндров, то их также будет 8 штук. Они если можно так выразиться, находятся в конце впускного коллектора, но в двигатель не заходят! Это важно!

- Эти «инжектора» собираются в специальную топливную рейку, куда они устанавливаются, то есть это своего рода топливопровод.

- Топливо нагнетается в эту систему специальным насосом, который устанавливается зачастую в баке автомобиля.

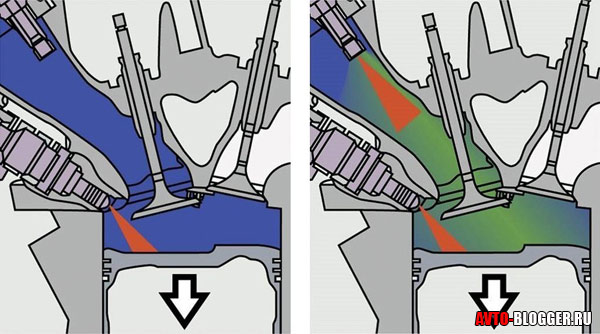

- Воздух засасывается через дроссельную заслонку, доходит до «инжектора», который впрыскивает топливо, эта смесь смешивается — этим процессом руководит ЭБУ. Он точно видит, сколько воздуха поступило и сколько нужно подать топлива, рассчитывается специальный алгоритм. И после засасывается в цилиндры (через впускной тракт и клапан) где уже и воспламеняется.

Смешение топлива происходит во впускном коллекторе, где воздух и бензин смешиваются, а после подаются в цилиндры двигателя.

Эта система намного совершеннее (чем первые две), сейчас достаточно прочна, может ходить без особых проблем по 100 – 120 000 километров, только нужно дроссель и форсунки чистить, желательно каждые 50 – 75 000 км.

Плюсы: — экология на высоком уровне, экономия топлива также выше (по сравнению с первыми двумя системами, на 10 – 15%), практически нет переливов (ведь все управляется ЭБУ), увеличенная мощность двигателя из-за правильной подачи топлива, работа двигателя более плавная, из-за совершенствования электроники ходят достаточно долго.

Минусы: — сложная конструкция, которая всецело зависит от электроники; дорогой ремонт; среднему автолюбителю нельзя сделать своими руками, а иногда даже выявить поломку, нужны специальные сканеры и оборудование.

Однако сейчас такие системы широко распространены, еще раз подчеркну – НАДЕЖНОСТЬ НА ВЫСОКОМ УРОВНЕ.

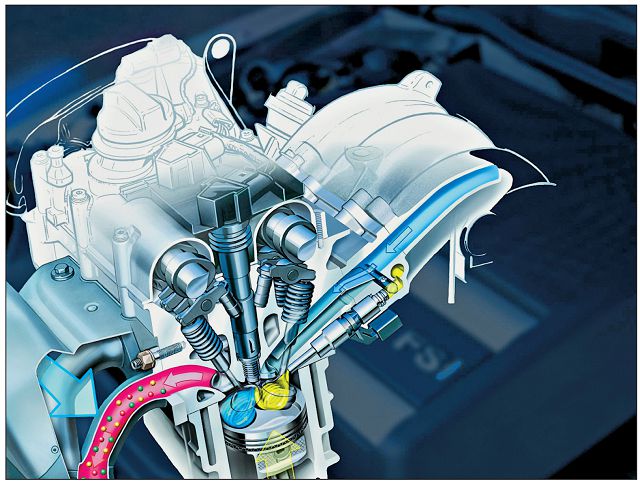

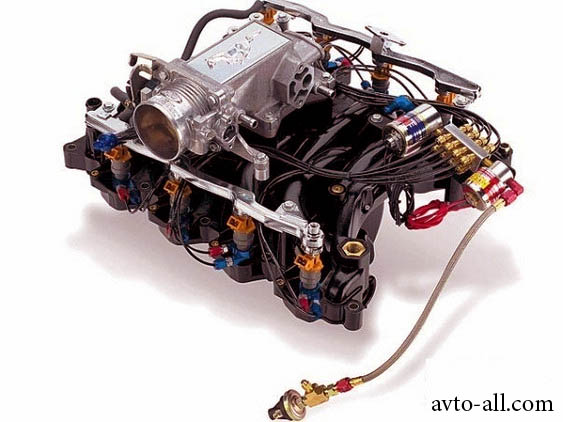

Непосредственный впрыск

На данный период времени, считается передовой (даже если сравнить ее с распределенной системой подачи топлива), то она будет еще экологичнее, экономичнее (до 5%) и придаст большую мощность двигателю (те же 5 – 7 %). Они очень схожи по своему строению с распределенным впрыском, однако различия есть и они также существенные.

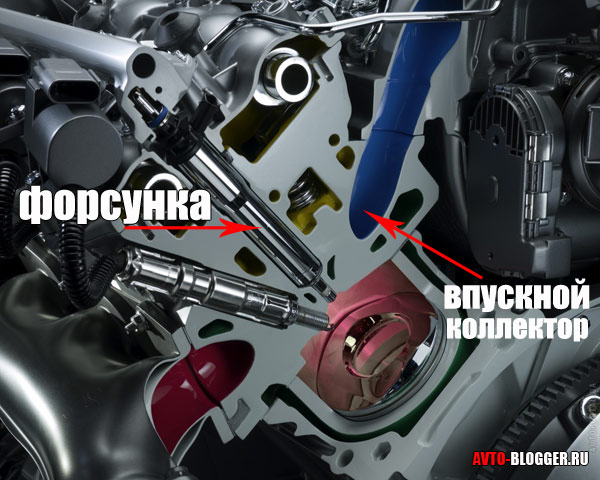

Все дело в том, что в непосредственной конструкции, форсунки устанавливаются прямо в цилиндры двигателя, а не во впускной коллектор. Что дает дополнительные преимущества. Смешение топлива происходит в цилиндрах, а не во впуском коллекторе.

Принцип работы такой:

- Форсунка установлена в цилиндре двигателя, топливо подается именно в цилиндр

- Воздух засасывается также через дроссельную заслонку, однако смешение ТВС происходит непосредственно в цилиндре.

- В конструкции есть также и топливная рейка и насос, который стоит в баке.

Плюсы: — Из-за того что форсунки (инжектора) находятся в цилиндрах выхлоп становится еще более чистый, также повышается и мощность из-за того что вся смесь в цилиндрах (в распределенном впрыске может немного остаться в коллекторе), улучшается эластичность работы.

Минусы: — форсунки чаще выходят из строя или требуют чистки, потому как находятся в агрессивной среде, топливо должно быть высокого уровня и качества, иначе форсунки просто «закоксуются», ремонт такой системы дороже даже распределенного впрыска (иногда до двух раз).

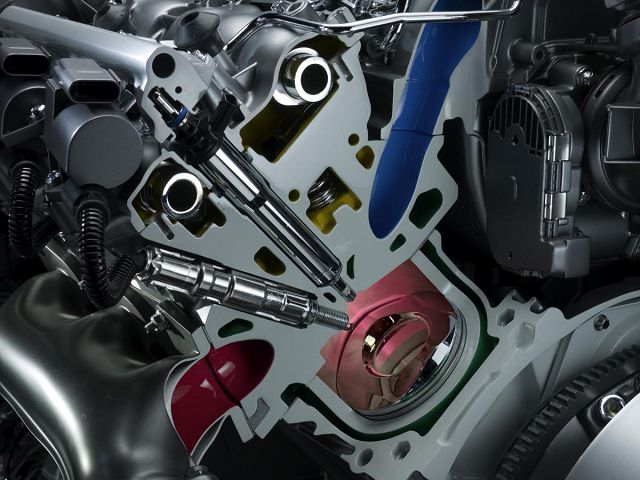

Комбинированная подача топлива

Как, наверное вы уже догадались — это попытка объединить две системы сразу, а именно: — распределенный и непосредственный впрыск.

На один цилиндр стоит сразу две форсунки (инжектора) — одна находится во впускном коллекторе, другая находится непосредственно в цилиндре, то есть это своего рода объединить две системы и пользоваться плюсами и той и другой.

Однако, как правило, они не нагнетают одновременно топливо, а распределяют нагрузку по режимам эксплуатации:

- Так при небольших скоростях с минимальной нагрузкой, скажем например в городе, в пробках – работает распределенный впрыск

- При больших скоростях и больших оборотах – нагрузках, включается непосредственный впрыск, он «чуть» увеличивает мощность (порядка 5%), экономит топливо и снижает выбросы в окружающую среду.

Положительные моменты комбинированной системы – это совмещение плюсов различных конструкций, достигается наибольшая экономичность и экология выброса.

Отрицательные моменты – еще более сложная конструкция (зачастую две топливные рейки и два насоса), сложный ремонт – диагностика, высокие цены. Вот почему такие системы применяются практически только на авто бизнес — класса.

Какая из современных систем лучше?

Сейчас большое распространение получили все два устройства подачи топлива – распределенная и непосредственная. Именно между ними нужно выбирать, да и если честно в большинстве случаев у вас не будет другого выбора (если только скажем комбинированная, она же «гибридная», но это редко).

Итак, если разложить две основные системы, лучшими характеристиками обладает – конечно же «непосредственный впрыск», как я уже писал – экономия, мощность, экология, эластичность.

Но, несмотря на все плюсы этой системы, многие производители используют «распределенный» тип подачи топлива – ПОЧЕМУ?

Да очень просто – он намного дешевле в производстве, легче и дешевле в обслуживании, долговечнее «чтоли», его инжектора «не запекаются» в камерах сгорания цилиндров, они не так требовательны к качеству топлива (то есть можно лить и 92 бензин), интервал диагностики в 70 — 80 000 км, для простого обывателя это большие плюсы. И вся та экономия, которая дается от непосредственного впрыска – затем сжирается, на более частых диагностиках, более дорогом бензине (желательно не меньше 95), и дорогих ремонтах.

Так что для среднего авто – лучше распределенная система подачи топлива.

Присадки и их применение

В заключении хочу немного рассказать о присадках для промывки инжекторов, в каких системах их стоит применять, а в каких нет?

Во-первых, применение любых присадок для чистки инжекторов, будь то это распределенный или непосредственный впрыск, нужно делать на свой страх и риск. Много подделок, много обмана можете еще хуже «засрать» форсунку, нежели ее прочистить.

Во-вторых, распределенный впрыск менее подвержен агрессивной среде, ибо его нахождение впускной коллектор, там нет высоких температур, а поэтому такие форсунки могут ходить по 70 – 80 000 без чистки. К ним можно добавить присадки в топливо, которые (если работают) легко «смоют» налет на них. ЗДЕСЬ ЭТО ОБОСНОВАНО!

В-третьих, непосредственный впрыск, как я уже писал — что форсунки находятся в агрессивной среде! На них просто запекается всевозможный налет (который оседает и в цилиндрах и на свечах). Смыть его сложно, причем с применением, каких-то присадок – поэтому желательно их снять и прочистить на СТО, на стенде, пусть вам продемонстрируют их работоспособность. ДА это дороже, но я же вам указывал, что такая система подачи топлива дороже в эксплуатации. Я БЫ НЕ СТАЛ ЛИТЬ ПРИСАДКИ ДЛЯ ИХ ЧИСТКИ.

Вот как бы и все, сейчас подробная видеоверсия статьи, для тех, кто не понял, постарался снять просто.

Читайте наш АВТОБЛОГ, будет еще много полезных статей и видео.

avto-blogger.ru

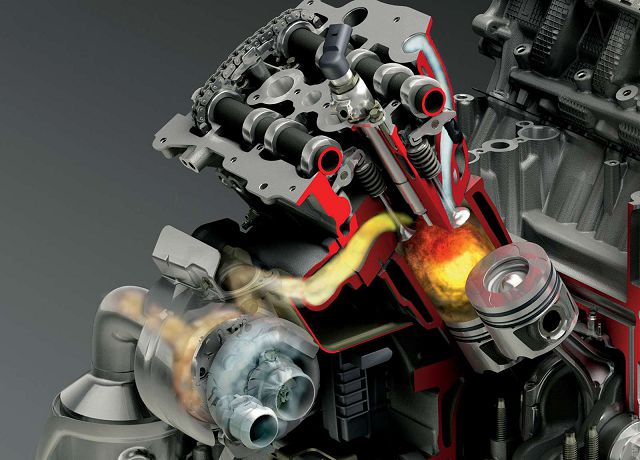

Устройство топливной системы дизельного двигателя

Дизельные двигатели изначально имели ярко выраженное «тракторное происхождение», и до сих пор поэтому ассоциируются у многих с шумностью, «львиным рычанием», повышенными показателями вибрации и детонации. Но это явно устаревшее представление. Современные дизели, благодаря применению новых автоматических систем управления и подкорректированным принципам работы топливной системы, в значительной степени избавились от пресловутых дрожи и звука. Сохранив при этом свои лучшие качества – мощную тягу и экономичность. Как эволюционировала, вместе с дизельным мотором, его топливная система, и что она из себя представляет на данный момент, рассмотрим в этой статье.

О конструктивных особенностях дизелей, в сравнении с бензомоторами

И дизель, и бензиновый мотор являются двигателями внутреннего сгорания. В глобальном смысле, по своей конструкции дизель не отличается от бензомотора: и там, и здесь – цилиндры, поршни и шатуны в них. Однако в дизелях степень сжатия гораздо выше (19-24 единицы, а у бензинового – 9-11). Потому и все детали, и клапаны в значительной степени усилены (чтобы противостоять намного более высоким нагрузкам). Потому и вес, и габариты дизельного мотора гораздо более внушительны, чем бензинового.

Главное же различие состоит в способах формирования топливно/воздушной смеси, её воспламенения и сгорания. В бензиновых моторах смесь топлива с воздухом формируется во впускной системе, а воспламеняется она от искры свечи зажигания. В дизельных же моторах горючее и воздух подаются в рабочие полости цилиндров по отдельности. Сначала воздух. Он накаляется до семи-восьми сотен градусов и сжимается. Когда затем в камеру сгорания под большим давлением впрыскивается топливо, то оно самовоспламеняется, практически мгновенно.

Таким образом, искры никакой не требуется. А свечи накаливания, которые установлены в цилиндрической головке представляют собой нагревательные элементы, типа паяльника, и предназначены они для быстрого обогрева воздуха в камере сгорания, покуда мотор ещё не прогрелся. Это называется системой предпускового подогрева.

Когда включается зажигание, свечи накаливания за несколько мгновений разогреваются до 800-900 градусов, прогревая воздух и обеспечивая процесс самовоспламенения. Сигналы о работе данной системы подаёт водителю контрольная лампа. Электропитание снимается со свечей в автоматическом режиме, спустя 15-20 секунд после запуска непрогретого двигателя, когда его устойчивая и стабильная работа уже вполне обеспечена. Решающая же роль в обеспечении подобных показателей работы мотора принадлежит его топливной системе, об устройстве которой и пойдёт речь.

Принцип и общая схема работы топливной системы

Последовательность работы топливной системы дизельного двигателя следующая. Солярка закачивается из топливного бака при помощи топливоподкачивающего насоса (шестерёнчатого, либо помпового типа), а после фильтрации она подаётся топливным насосом высокого давления (ТНВД) на форсунки. Топливо после закачки из бака проходит сначала через фильтр грубой очистки, избавляясь от крупных включений. Далее, уже непосредственно перед топливным насосом высокого давления – сквозь фильтр тонкой очистки. В связке с ТНВД работают форсунки, через которые солярка в распылённом состоянии и впрыскивается в цилиндры.

Схему топливной системы дизельного двигателя двигателя можно не условно, а вполне чётко разделить на два отсека: высокого давления и низкого. На участке низкого давления осуществляется предварительная подготовка, фильтрация топливной смеси, перед его отправкой в отдел высокого давления. Отсек высокого давления, в свою очередь, дорабатывает смесь до конца и переводит её в рабочую камеру.

Основная функция топливной системы, описание её работы

Предназначение топливной системы дизельного двигателя состоит в том, чтобы подавать в цилиндры чётко отмеренный объём дизтоплива, в конкретный момент времени и под определённым давлением. Поэтому, из-за необходимости обеспечения постоянно высокого давления, а также за счёт высоких требований к точности работы, топливная система дизельного двигателя будет посложнее в конструкции, чем у бензинового, и достаточно дорого стоит.

Теперь попробуем представить себе бесперебойную работу топливной системы в поэтапном режиме, а для этого разберём по порядку отдельные её составные части. Итак, топливный бак служит для размещения солярки и обеспечения бесперебойной её подачи в систему. Эту функцию выполняют трубопроводы. Вначале топливоподкачивающий насос высасывает из бака горючее и через фильтры подаёт его в распределительную магистраль низкого давления. При этом в системе поддерживается стабильное давление в три атмосферы. Топливо дважды проходит фильтрацию, проходя через фильтры грубой и тонкой очистки.

В задачу топливных фильтров входит контроль за чистотой горючего и избавлением его от возможных посторонних примесей – от частичек грязи, воды, песчинок. Прошли те времена, когда дизели были весьма непритязательными к качеству топлива. Современные дизельные моторы требуют очень чистой солярки для сохранения достойных показателей своей работы. Чистота горючего сейчас – одно из основных и непременных условий эффективной работы двигателя. Топливо подаётся только в том случае, если в системе нет воздуха.

После фильтрации солярка попадает в магистраль высокого давления. Эта часть топливной системы обеспечивает подачу и впрыскивание необходимого количества топлива в цилиндры двигателя в определённые моменты. Топливный насос высокого давления, в соответствии с порядком работы цилиндров, по топливопроводам высокого давления подаёт солярку к форсункам.

Форсунки, размещённые в головках цилиндров, впрыскивают и распыляют горючее в камеры сгорания двигателя. Так как топливоподкачиваюший насос постоянно подаёт топливному насосу высокого давления топлива «с запасом», то есть несколько больше, чем нужно, то его избыток, а с ним – и попавший в систему воздух, по специальным дренажным трубопроводам, отводится обратно в бак.

Для обеспечения синхронного впрыска горючего устроена специальная топливная рамка, к которой и подсоединяются форсунки. Они своими головками находятся во впускной трубе и распыляют топливо, сразу же в момент его подачи.

ТНВД создаёт необходимый для впрыска показатель давления, и топливо распределяется по всем цилиндрам мотора. Количество впрыскиваемого топлива, а вместе с ним – и мощностной режим работы двигателя, варьируются нажатиями на педаль акселератора. В современных дизельных двигателях просто нажатием педали «газа» объём подаваемого топлива не увеличивается, а меняется лишь программа, по которой работают регуляторы.

Да, нажимая на педаль, водитель или механизатор уже не увеличивает этим непосредственную подачу топлива, как это было в карбюраторных движках прошлых лет. А только изменяет тем самым программы работы регуляторов, которые уже сами варьируют объём единовременной подачи горючего, по строго определённым зависимостям от числа оборотов, давления наддува, от положения рычага регулятора и т.п.

Главные составные части топливной системы дизельного двигателя

Итак, помимо топливного бака и магистральных топливопроводов, с которыми всё более или менее ясно, основными составными частями топливной системы дизельного мотора являются: топливоподкачивающий насос, фильтры грубой и тонкой очистки горючего, топливный насос высокого давления (ТНВД) и форсунки.

Топливоподкачивающий насос

Устройство подкачивающего насоса дизельного топлива довольно несложное. Оно представляет собою две находящиеся в постоянном зацеплении шестерни. Когда происходит процесс вращения, зубья этих шестерней выполняют функцию лопастей, создавая и поддерживая ток горючего по направлению к ТНВД. Главным же действующим элементом подкачивающего насоса, который и непосредственно нагнетает топливо, является поршень. Как уже было отмечено, производительность топливоподкачивающего насоса устроена превышающей производительность насоса высокого давления, поэтому и оборудованы специальные топливопроводы для слива излишков обратно в топливный бак.

Топливный насос высокого давления

ТНВД предназначается для подачи топлива к форсункам под давлением, в соответствии со строго определенной программой, в зависимости от заданных режимов работы двигателя и от управляющих действий водителя. По своей сути, современный всережимный ТНВД совмещает в себе функции сложной системы автоматического управления работой двигателя и, в то же время, главного исполнительного механизма, реагирующего на команды шофера.

Благодаря внедрению в производство топливных насосов высокого давления с электронными системами управлением, а также 2-хступенчатого впрыска топлива и оптимизации процесса сгорания, получилось добиться достаточно устойчивой работы дизеля с неразделённой камерой сгорания на оборотах до 4500 в минуту, оптимизировать его экономичность, снизить показатели шума и вибрации.

Далее: по всей длине насоса, во внутренней его полости, расположен вращающийся вал, снабжённый специальными кулачками. Этот вал ТНВД получает энергию вращения от распределительного вала двигателя. Его кулачки при движении воздействуют на толкатели, которые, в свою очередь, и стимулируют нагнетающую работу поршня-плунжера. При своём продвижении вверх этот плунжер создаёт высокое давление топлива внутри цилиндра. Сила этого давления и выталкивает горючее, которое направляется по топливной магистрали к форсункам.

Для сравнения: на участке топливной системы низкого давления, где топливоподкачивающий насос гонит солярку через фильтры к ТНВД, давление составляет 3 атмосферы. А топливный насос высокого давления толкает горючее к форсункам с силой давления до 2000 атмосфер! Это нужно для того, чтобы обеспечить качественные впрыск и распыление топливной смеси в камеры сгорания цилиндров мотора.

Внутри корпуса, или гильзы, топливного насоса высокого давления расположен плунжер, иначе – специальный поршень, обладающий диаметром, значительно меньшим, чем его длина. Это называется плунжерной парой. Её детали притёрты друг к другу таким образом, что зазор не превышает 4-х мкм.

Поскольку работа дизеля в разных режимах и на разных оборотах требует, соответственно, и разного количества горючего, устройство плунжера было немного изменено: по его поверхности «пустили» специальную спиральную выточку, позволяющую менять величину активного хода при помощи механизма поворота плунжеров.

Это сделано было для того, чтобы плунжер мог не только нагнетать топливо под давлением по направлению к форсункам, но и регулировать количество, объём этой подачи. Для этого служит подвижная часть плунжера, которая, в зависимости от изменения параметров, может открывать или закрывать канавки внутри него. Данная подвижная часть соединена с педалью «газа» в кабине механизатора.

В зависимости от того, каков угол поворота плунжера, устанавливается и соответствующая степень открытия каналов прохождения топлива, и его непосредственное количество, подаваемое на форсунки.

Форсунки

Другой важнейший элемент топливной системы дизельного двигателя – это форсунки, на каждом из его цилиндров. Они, совместно с ТНВД, обеспечивают подачу строго дозированного количества топлива в камеры сгорания. Регулировки давления открытия форсунки формируют рабочее давление в топливной системе, а типы распылителей определяют форму факела топлива, которая имеет важное значение для активизации процессов самовоспламенения и сгорания. В современных дизельных моторах обычно применяются форсунки двух типов: со шрифтовым, или с многодырчатым распределителем.

Форсункам на двигателе приходится работать в очень тяжёлых условиях: игла распылителя совершает возвратно/поступательные движения с частотою в половину меньшей, чем обороты двигателя, и при этом распылитель всё время непосредственно контактирует с камерой сгорания. Поэтому распылитель форсунки изготавливается из специальных, высоко-жаропрочных сплавов, делается с особой точностью и является прецизионным элементом.

Распределитель форсунок выполняет функцию равномерного поступления топлива в камеры сгорания и наиболее эффективное его воспламенение. Чем более мелко распыляется топливная смесь, тем устойчивее, в целом, получается работа силового агрегата. Не менее важный фактор – это равномерность распыления горючего, во всех возможных направлениях. Современные форсунки производятся с многочисленными мельчайшими отверстиями, как раз для того, чтобы распыление топливной смеси происходило во всех направлениях, и в равномерном режиме.

Кроме того, работа форсунок поддерживает следующие процессы, с которыми напрямую связана эффективная работа двигателя:

- Обеспечение высокого давления и температуры в камерах сгорания;

- Смешивание солярки с воздухом в оптимальном объёме;

- Соответствие угла опережения впрыска частоте вращения коленчатого вала мотора.

Форсунки бывают с механическим, либо с электромагнитным управлением. В обычных форсунках открытие отверстия распылителя связано с тем давлением, которое имеется на тот момент в топливной магистрали. Отверстие форсунки перекрывается иглой, соединённой со специальным поршнем вверху форсунки. Пока давления нет, игла перекрывает выход топлива через отверстие распылителя. Когда происходит поступление топлива под давлением, поршень перемещается вверх и тянет за собою иглу. Отверстие раскрывается, и распыление начинается.

В современных дизельных двигателях используются форсунки с электромагнитной системой управления. Их работа регулируется уже не по механическому принципу, а с помощью электромагнитных импульсов, поступающих от блока управления. Каждая из форсунок снабжена электромагнитным клапаном, открывающим либо закрывающим распыление топлива.

На эти электромагнитные элементы форсунок поступают сигналы от электронного бока управления (ЭБУ), который, в соответствии с информацией от целого ряда датчиков, подаёт ту или иную команду на установку нужной степени распыления.

Несколько слов о системе «КоммонРэйл»

Говоря о топливной системе современных дизельных двигателей, нельзя не упомянуть такую её модификацию, как «Аккумуляторная топливная система CommonRail» («Общая рамка», или «Общая магистраль» в переводе с английского). Она проявляет очень хорошие показатели экономичности и эффективности, и вполне заслуженно завоёвывает всё большую популярность. В первую очередь – на дизельных двигателях коммерческого автотранспорта, разумеется.

В ней также используется ТНВД, подающий горючее в напорную магистраль, которая играет роль аккумулятора давления. Электронный блок управления регулирует производительность насоса, для поддержания необходимого давления в магистрали по мере расхода топлива.

В «КоммонРэйл» управляемые электроникой электрогидравлические форсунки с электромагнитным или пьезоэлектрическим приводом управляющих клапанов впрыскивают выверенные дозы дизельного топлива под высоким давлением в рабочие полости цилиндров.

Компьютерная система управления подачей горючего позволяет впрыскивать его в камеры сгорания цилиндров максимально точно дозированными дозами. Сначала впрыскивается микроскопическая, всего лишь в районе миллиграмма, порция, которая своим сгоранием накаляет температуру в камере, а за ней следует основной «заряд». Как результат – дизельные двигатели, оснащённые системой «КоммонРэйл», показывают лучшую экономичность (до 20 процентов). Доля новых дизельных двигателей, оснащённых системой «CommonRail», год от года неуклонно растёт.

Заключение

В целом, именно усовершенствованиям, которым подверглась топливная система дизельных двигателей в наше время, значительно укрепили позиции дизельных двигателей на рынке и в экономике. Дизели стали более экономичными и менее шумными, чем были прежде, а потому завоёвывают всё больше сегментов своего непосредственного применения на рынке.

tractorreview.ru

Cистема впрыска топлива - из чего она состоит?

Одной из важнейших рабочих систем практически любого автомобиля, является система впрыска топлива, ведь именно благодаря ей определяется объем топлива необходимый двигателю в конкретный момент времени. Сегодня мы рассмотрим принцип действия данной системы на примере некоторых ее видов, а также ознакомимся из существующими датчиками и исполнительными механизмами.

1. Особенности работы системы впрыска топлива

На выпускаемых сегодня двигателях, уже давно не применяется карбюраторная система, которая оказалась полностью вытесненной более новой и усовершенствованной системой впрыска топлива. Впрыском топлива принято называть систему дозированной подачи топливной жидкости в цилиндры мотора транспортного средства. Она может устанавливаться как на бензиновых, так и на дизельных двигателях, однако, понятно, что конструкция и принцип работы будут разные. При использовании на бензиновых двигателях, при впрыске, появляется однородная топливовоздушная смесь, которая принудительно воспламеняется под воздействием искры свечи зажигания.

Что касается дизельного типа двигателя, то здесь впрыск топлива осуществляется под очень высоким давлением, при чем, необходимая порция топлива смешивается с горячим воздухом и практически сразу воспламеняется. Величина порции впрыскиваемого топлива, а заодно и общая мощность двигателя, определяется давлением впрыска. Следовательно, чем больше давление, тем вышей становится мощность силового агрегата.

На сегодняшний день, существует довольно весомое количество видового разнообразия этой системы, а к основным видам относят: систему с непосредственным впрыском, с моно впрыском, механическую и распределенную система.

Принцип работы системы прямого (непосредственного) впрыска топлива заключается в том, что топливная жидкость, с помощью форсунок, подается прямо в цилиндры двигателя (например, как у дизельного мотора). Впервые такая схема использовалась в военной авиации времен Второй Мировой и на некоторых автомобилях послевоенного периода (первым был Goliath GP700). Однако, система прямого впрыска того времени, не смогла завоевать должной популярности, причиной чего стали требуемые для работы дорогие топливные насосы высокого давления и оригинальная головка блока цилиндров.

В итоге, инженерам так и не удалось добиться от системы рабочей точности и надежности. Лишь в начале 90-годов ХХ века, из-за ужесточения экологических норм, интерес к непосредственному впрыску опять начал возрастать. В числе первых компаний, запустивших производство таких двигателей, были Mitsubishi, Mercedes-Benz, Peugeot-Citroen, Volkswagen, BMW.

В целом, прямой впрыск можно было бы назвать пиком эволюции систем питания, если бы не одно но…Такие двигатели очень требовательны в плане качества топлива, а при использовании обедненных смесей, еще и сильно выделяют оксид азота, с чем приходится бороться путем усложнения конструкции мотора.

Одноточечный впрыск (еще называют «моновпрыском» или «центральным впрыском») - представляет из себя систему, которая в 80-х годах ХХ века начала применятся как альтернатива карбюратору, тем более что принципы их работы очень схожи: потоки воздуха смешиваются с топливной жидкостью во впускном коллекторе, вот только на смену сложному и чувствительному к настройкам карбюратору, пришла форсунка. Конечно, на начальной стадии развития системы, никакой электроники вообще не было, а подачей бензина управляли механические устройства. Однако, не смотря на некоторые недостатки, использование впрыска все равно обеспечивало двигателю куда более высокие показатели мощности и значительно большую топливную экономичность.

А все благодаря той же форсунке, которая позволила намного точнее дозировать топливную жидкость, распыляя ее на мелкие частицы. В результате смеси с воздухом, получалась однородная смесь, а при изменении условий движения автомобиля и режима работы мотора, практически мгновенно менялся и ее состав. Правда, без минусов тоже не обошлось. К примеру, так как, в большинстве случаев, форсунка устанавливалась в корпус бывшего карбюратора, а громоздкие датчики утрудняли «дыхание мотора», поступающий в цилиндр поток воздуха встречал серьезное сопротивление. С теоретической стороны, такой недостаток мог быть легко устранен, но вот с имеющимся плохим распределением топливной смеси, никто и ничего тогда сделать не смог. Наверное, поэтому, и в наше время, одноточечный впрыск так редко встречается.

Механическая система впрыска появилась еще в конце 30-х годов ХХ века, когда начала использоваться в системах топливного питания самолетов. Она была представлена в виде системы впрыска бензина дизельного происхождения, используя для этого топливные насосы высокого давления и закрытые форсунки каждого отдельного цилиндра. Когда же их попытались установить на автомобиль, то оказалось, что они не выдерживают конкуренцию карбюраторных механизмов, а виной тому существенная сложность и высокая стоимость конструкции.

Впервые, система впрыска низкого давления была установлена на автомобиле компании MERSEDES в 1949 году и по эксплуатационным характеристикам сразу же превзошла топливную систему карбюраторного типа. Данный факт дал толчок дальнейшим разработкам идеи впрыска бензина для автомобилей, оборудованных двигателем внутреннего сгорания. С точки зрения ценовой политики и надежности в эксплуатации, наиболее удачной в этом плане, получилась механическая система "K-Jetronic" компании BOSCH. Ее серийной производство было налажено еще в 1951 году и она, практически сразу, получила широкое распространение почти на всех марках европейских автомобильных производителей.

Многоточечный (распределенный) вариант системы впрыска топлива, отличается от предыдущих наличием индивидуальной форсунки, которая устанавливалась во впускном патрубке каждого отдельного цилиндра. Ее задача – подавать топливо непосредственно на впускной клапан, что означает приготовление топливной смеси прямо перед подачей в камеру сгорания. Естественно, что в таких условиях, она будет иметь однородный состав и примерно одинаковое качество в каждом из цилиндров. Как результат, значительно повышается мощность мотора, его топливная экономичность, а также снижается уровень токсичности выхлопных газов.

На пути развития системы распределенного впрыска топлива иногда встречались определенные сложности, однако, она все равно продолжала совершенствоваться. На начальном этапе, она также, как предыдущий вариант, управлялась механическим путем, однако, стремительное развитие электроники, не только сделало ее более эффективной, но и дало шанс скоординировать действия с остальными компонентами конструкции мотора. Вот и получилось, что современный двигатель способен просигнализировать водителю о неисправности, в случае необходимости самостоятельно переключится на аварийный рабочий режим или заручившись поддержкой систем безопасности, исправить отдельные ошибки в управлении. Но все это, система выполняет с помощью определенных датчиков, которые призваны фиксировать малейшие изменения в деятельности той или иной ее части. Рассмотрим основные из них.

2. Датчики системы впрыска топлива

Датчики системы впрыска топлива предназначены для фиксации и передачи информации от исполнительных устройств к блоку управления работой двигателя и обратно. К ним относят следующие устройства:

Датчик кислорода. Его чувствительный элемент размещен в потоке выхлопных (отработанных) газов, а когда рабочая температура достигает значения 360 градусов по Цельсию, датчик начинает вырабатывать собственную ЭДС, которая прямо пропорциональна количеству кислорода в отработанных газах. С практической точки зрения, когда петля обратной связи замкнута, сигнал датчика кислорода являет собой быстро меняющееся напряжение, находящееся между 50 и 900 милливольтами. Возможность смены напряжения вызвана постоянным изменением состава смеси рядом с точкой стехиометрии, а сам датчик не приспособлен для генерации переменного напряжения.

В зависимости от подачи питания выделяют два вида датчиков: с импульсным и постоянным питанием нагревательного элемента. При импульсном варианте, подогрев датчика кислорода осуществляет электронный блок управления. Если же его не прогреть, то он будет иметь высокое внутреннее сопротивление, что не позволит вырабатывать собственную ЭДС, а значит блок управления будет «видеть» только указанное стабильное опорное напряжение. В ходе прогрева датчика, происходит уменьшение его внутреннего сопротивления и начинается процесс генерации собственного напряжения, что сразу становится известным ЭБУ. Для блока управления это есть сигналом готовности к применению в целях регулировки состава смеси.

Датчик массового расхода воздуха используется для получения оценки количества воздуха, который поступает в двигатель машины. Он – часть электронной системы управления работой двигателя. Данное устройство может применятся вместе с некоторыми другими датчиками, такими как датчик температуры воздуха и датчик атмосферного давления, которые выполняют корректировку его показаний.

В состав датчика расхода воздухавходят две платиновые нити, нагреваемые электротоком. Одна нить пропускает через себя воздух (охлаждаясь таким способом), а вторая является контрольным элементом. С помощью первой платиновой нити, вычисляется количество воздуха попавшего в двигатель.

Основываясь на информации получаемой от датчика расхода воздуха, ЭБУ рассчитывает требуемый объем топлива, необходимый для поддержания стехиометрического соотношения воздуха и топлива в заданных рабочих режимах двигателя. Кроме того, электронный блок использует полученную информацию для определения режимной точки мотора. На сегодняшний день существует несколько различных видов датчиков, отвечающих за массовый расход воздуха: например, ультразвуковые, флюгерные (механические), термоанемометрические и т.д.

Датчик температуры охлаждающей жидкости (ДТОЖ). Имеет вид термистора, тоесть резистора, в котором электрическое сопротивление может изменяться в зависимости от температурных показателей. Термистор располагается внутри датчика и выражает отрицательный коэффициент сопротивления температурных показателей (с нагреванием сила сопротивления уменьшается).

Соответственно, при высокой температуре охлаждающей жидкости – наблюдается низкое сопротивление датчика (примерно 70 Ом при 130 градусах за Цельсием), а при низкой – высокое (примерно 100800 Ом при -40 градусах за Цельсием). Как и большинство других датчиков, данное устройство не гарантирует точные результаты, а значит говорить о зависимости сопротивления температурного датчика охлаждающей жидкости от температурных показателей можно только примерно. В общем, хоть описанное устройство и практически не ломается, но иногда серьезно «заблуждается».

Датчик положения дроссельной заслонки. Монтируется на дроссельный патрубок и связывается с осью самой заслонки. Он представлен в виде потенциометра, имеющего три конца: на один подается плюсовое питание (5В), а другой соединяется с массой. Третий вывод (от ползунка) передает выходной сигнал к контролеру. Когда при нажатии педали дроссельная заслонка поворачивается, выходное напряжение датчика меняется. Если дроссельная заслонка пребывает в закрытом состоянии, то, соответственно, оно ниже 0,7 В, а когда заслонка начинает открываться – напряжение растет и в полностью открытом положении должно быть больше 4 В. Следя за выходным напряжением датчика, контролер, в зависимости от угла открытия дроссельной заслонки, совершает коррекцию подачи топлива.

Учитывая, что контролер сам определяет минимальное напряжение устройства и принимает его за нулевое значение, данный механизм не нуждается в регулировке. По мнению, некоторых автолюбителей, датчик положения дросселя (если он отечественного производства) – это самый ненадежный элемент системы, требующий периодической замены (часто уже через 20 километров пробега). Все бы ничего, но и замену произвести не так то просто, особенно не имея при себе качественного инструмента. Все дело в креплении: нижний винт вряд ли получится открутить обычной отверткой, а если и получится, то сделать это довольно трудно.

Кроме того, при закручивании на заводе, винты «сажают» на герметик, который так из «припечатывает», что при откручивании часто срывается шляпка. В таком случае, рекомендуется полностью снять весь дроссельный узел, а в худшем случае – придется его выковыривать насильно, но только если Вы полностью уверены в его нерабочем состоянии.

Датчик положения коленчатого вала (ДПВК). Служит для передачи контролеру сигнала о частоте вращения и положении коленвала. Такой сигнал является серией повторяемых электроимпульсов напряжения, которые генерируются датчиком в ходе вращения коленчатого вала. Основываясь на полученных данных контролер может осуществлять управление форсунками и системой зажигания. Датчик положения коленвала устанавливается на крышке масляного насоса, на расстоянии одного миллиметра (+0,4мм) от шкива коленчатого вала (имеет 58 зубцов расположенных по кругу).

Что бы обеспечить возможность генерации «импульса синхронизации», два зуба шкива отсутствуют, тоесть фактически их 56. Когда коленвал вращается, зубцы диска меняют магнитное поле датчика, создавая тем самым, импульсное напряжение. Исходя из характера импульсного сигнала, поступающего от датчика, контролер может определить положение и частоту вращения коленвала, что позволяет рассчитать момент срабатывания модуля зажигания и форсунок.

Датчик положения коленчатого вала является самым главным из всех приведенных здесь и в случае появления неисправности механизма, двигатель автомобиля работать не будет. Датчик скорости. Принцип деятельности этого устройства основывается на эффекте Холла. Суть его работы заключается в передаче контролеру импульсов напряжения, с частотой прямо пропорциональной скорости вращения ведущих колес транспортного средства. Исходя из присоединительных разъемов колодки жгута, все датчики скорости могут иметь некоторые отличия. Так, например, разъем квадратной формы используется в системах «Бош», а круглый – соответствует системам Январь4 и GM.

На основе исходящих сигналов датчика скорости, система управления может определить пороги отключения подачи топлива, а также установить электронные скоростные ограничения автомобиля (доступно в новых системах).

Датчик положения распределительного вала (или как его еще называю «датчик фаз») – это устройство, предназначенное для определения угла распределительного вала и передачи соответствующей информации в электронный блок управления транспортного средства. После этого, на основе полученных данных, контролер может осуществить управление системой зажигания и подачей топлива на каждый отдельный цилиндр, что собственно, он и делает.

Датчик детонации применяется с целью поиска детонационных ударов в двигателе внутреннего сгорания. С конструктивной точки зрения, он является заключенной в корпусе пьезокерамической пластиной, располагающейся на блоке цилиндров. В наше время, существует два вида датчика детонации – резонансный и более современный широкополосный. В резонансных моделях, первичная фильтрация сигнального спектра, проводиться внутри самого устройства и напрямую зависит от его конструкции. Поэтому, на разных типах двигателя используются разные модели датчиков детонации, отличающиеся друг от друга резонансной частотой. Широкополосный вид датчиков обладает ровной характеристикой в диапазоне шумов детонации, а фильтрацию сигнала выполняет электронный блок управления. На сегодняшний день, резонансные датчики детонации уже не устанавливаются на серийных моделях автомобилей.

Датчик абсолютного давления. Обеспечивает отслеживание перемен в атмосферном давлении, которые случаются в результате изменения барометрического давления и/или изменения показателей высоты над уровнем море. Барометрическое давление можно измерить в ходе включения зажигания, до того как двигатель начнет прокручиваться. С помощью электронного блока управления, есть возможность «обновления» данных о барометрическом давлении при работающем моторе, когда, на малой частоте вращения двигателя, дроссельная заслонка практически полностью открыта.

Также, использовав датчик абсолютного давления, есть возможность измерить изменение давления во впускной трубе. К переменам в давлении приводят изменения нагрузок двигателя и частоты вращения коленвала. Датчик абсолютного давления трансформирует их в выходной сигнал, имеющий определенное напряжение. Когда дроссель находится в закрытом положении, получается, что выходной сигнал абсолютного давления дает сравнительно низкое напряжение, в то время как полностью открытая дроссельная заслонка - соответствует сигналу высокого напряжения. Появление высокого выходного напряжения объясняется соответствием атмосферного давления и давления внутри впускной трубы при полном открытой дроссельной заслонки. Показатели внутреннего давления трубы рассчитываются электронным блоком управления, основываясь на сигнале датчика. Если оказалось, что оно высокое, значит требуется повышенная подача топливной жидкости, а если давление низкое, то наоборот – пониженная.

Электронный блок управления (ЭБУ). Хоть это и не датчик, но учитывая, что он имеет непосредственное отношение к работе описанных устройств, мы посчитали за нужное внести и его в данный список. ЭБУ – «мозговой центр» системы впрыска топлива, который постоянно обрабатывает информационные данные получаемые от разных датчиков и на основе этого совершает управление выходными цепями (системы электронного зажигания, форсунок, регулятором холостого хода, разными реле). Блок управления оборудован встроенной диагностической системой, способной распознавать сбои в работе системы и, с помощью контрольной лампы «CHECK ENGINE», предупреждать о них водителя. Более того, в его памяти хранятся диагностические коды, которые указывают конкретные области неисправности, что значительно облегчает проведение ремонтных работ.

В состав ЭБУ входит три вида памяти: постоянное запоминающее устройство с возможностью программирования (RAM и ППЗУ), оперативное запоминающее устройство (RAM или ОЗУ) и запоминающее устройство подлежащее электрическому программированию (ЭПЗУ или EEPROM). ОЗУ используется микропроцессором блока для временного хранения результатов измерений, расчетов и промежуточных данных. Данный вид памяти зависит от энергического обеспечения, а значит требует для сохранения информации, постоянной и стабильной подачи питания. В случае перерыва подачи электропитания, все имеющиеся в ОЗУ коды диагностики неполадок и расчетная информация сразу стираются.

ППЗУ хранит общую рабочую программу, которая содержит последовательность необходимых команд и разную калибровочную информацию. В отличие от предыдущего варианта, данный вид памяти не есть энергозависимым. ЭПЗУ применяется для временного сохранения кодов-паролей иммобилайзера (противоугонной автомобильной системы). После того, как контролер принял эти коды от блока управления иммобилайзера (если такой имеется), они сравниваются с уже сохраненными в ЭПЗУ, а затем, принимается решение о разрешении или запрещении запуска мотора.

3. Исполнительные механизмы системы впрыска

Исполнительные механизмы системы впрыска топлива представлены в виде форсунки, бензонасоса, модуля зажигания, регулятора холостого хода, вентилятора системы охлаждения, сигнала расхода топлива и адсорбера. Рассмотрим каждый из них более подробно. Форсунка. Выполняет роль электромагнитного клапана с нормированной производительностью. Используется для впрыска определенного количества топлива, рассчитанного для конкретного рабочего режима.

Бензонасос. Применяется для перемещения топлива в топливную рампу, давление в которой поддерживается с помощью вакуумно-механического регулятора давления. В некоторых вариантах системы, он может быть совмещен с бензонасосом.

Модуль зажигания являет собой электронные устройство, предназначенное для управления процессом искрообразования. Состоит из двух независимых каналов для поджога смеси в цилиндрах мотора. В последних, модифицированных вариантах устройства, его низковольтные элементы определены в ЭБУ, а что бы получить высокое напряжение используется либо двухканальная выносная катушка зажигания, либо те катушки, которые находятся непосредственно на самой свече.

Регулятор холостого хода. Его задачей есть поддержание заданных оборотов в режиме холостого хода. Регулятор представлен в виде шагового двигателя, управляющего в корпусе дроссельной заслонки обводным каналом воздуха. Это обеспечивает мотор необходимым для работы воздушным потоком, особенно когда дроссельная заслонка закрыта. Вентилятор охладительной системы, как и следует из названия, не допускает перегрева деталей. Управляется ЭБУ, который реагирует на сигналы датчика температуры охлаждающей жидкости. Как правило, разница между положениями включения и выключения составляет 4-5°С.

Сигнал расхода топлива – поступает на маршрутный компьютер в соотношении 16000 импульсов на 1 расчетный литр использованного топлива. Конечно, это только приблизительные данные, ведь они рассчитываются на основе суммарного времени, потраченного на открытие форсунок. К тому же, учитывается некий эмпирический коэффициент, который нужен, что бы компенсировать допущение в измерении погрешности. Неточности в расчетах, вызваны работой форсунок в нелинейном участке диапазона, несинхронной топливоотдачей и некоторыми другими факторами.

Адсорбер. Существует в качестве элемента замкнутой цепи в ходе рециркуляции бензиновых паров. Стандарты Евро-2 исключают возможность контакта вентиляции бензобака с атмосферой, а бензиновые пары должны адсорбироваться и в ходе продувки отправляться на дожег.

Подписывайтесь на наши ленты в Facebook, Вконтакте и Instagram: все самые интересные автомобильные события в одном месте.

Была ли эта статья полезна?Да Нет

auto.today

Подача топлива в инжекторных двигателях, описание отличий типов систем впрыска

Инжекторные двигатели отличаются отсутствием карбюратора, вместо которого выступают новые системы подачи топливных смесей. При надавливании на педаль газа происходит автоматическое регулирование поступления воздуха в топливные цилиндры.

Контроль бензиновых растворов производит специальное электронное устройство, внедренное в двигатель. Подача топлива в инжекторном двигателе отличается конструктивными особенностями, способствующими уменьшению количества вредных веществ, выбрасываемым в атмосферу.

Отличия работы инжекторных двигателей

Принцип подготовки воздушно-топливных смесей полностью отличается от предыдущих. Для создания высокого давления в подаваемых смесях топливный бак имеет встроенный электрический бензонасос. Бензин под давлением поступает в специальный отсек — рампу с форсунками для впрыска в цилиндры, где происходит смешивание его с воздухом.

В зависимости от количества поступившего бензина, температуры двигателя, скорости вращения коленчатого вала электронное управляющее устройство (ЭБУ) регулирует такие параметры:

- Состав топливной смеси.

- Количество впрыскиваемой жидкости и объем воздуха.

- Расчет интервала, через который происходит открытие клапана на форсунке.

Топливо подается под автоматическим контролем. Электронное управление является мозговым центром автомобиля.

Автоматизация контроля поступления топлива в систему питания инжекторного мотора позволяет улучшить основные показатели машины:

- скорость разгона;

- показатели загрязнения экологии;

- общий расход бензина.

Описание преимуществ инжекторных систем

По сравнению с карбюраторами системы питания инжекторного двигателя имеют следующие достоинства:

- Более тщательная дозировка количества топливной смеси позволяет существенно экономить общий расход.

- Использование датчиков, следящих за характеристиками топливных смесей и выхлопных газов, приводит к снижению токсичности выхлопа.

- Опережение зажигания, регулировка угла в соответствии с режимами двигателя способствует росту мощности почти на 10%.

- При изменениях нагрузки происходит мгновенная корректировка системой впрыска состава топливно-воздушной смеси.

- Наличие гарантированного облегченного запуска при любой погоде.

- Уменьшение количества углеводородов в отработанных газах

Недостатки инжекторных двигателей:

- высокие цены на ремонт и обслуживание;

- многие узлы и детали не подлежат восстановлению, возникает необходимость их полной замены;

- повышенные требования к качеству бензина;

- потребность в специализированном диагностическом, обслуживающем и ремонтном оборудовании.

Корректировка функций двигателя контроллером ЭБУ

Современные двигатели впрыскивающего типа используют обособленные форсунки, предназначенные для цилиндров. Бензонасос инжекторного двигателя создает необходимое давление, топливо через открытые клапаны форсунок поступает в специальную камеру для сжигания.

Электронный блок управления (ЭБУ) осуществляет регулирование момента открытия каждой форсунки. Встроенная система специальных приборов — датчиков служит для передачи необходимой информации управляющему устройству.

Данные, используемые ЭБУ:

- Расход воздуха.

- Расположение дроссельной заслонки.

- Контроль охлаждающей жидкости.

- Расположение коленчатого вала.

- Кислород в газах.

- Наличие детонации.

- Состояние распределительного вала.

Количество расхода воздуха влияет на автоматический перерасчет наполненности цилиндров отдельного цикла. При поломке считывающего прибора перерасчет производится по специальным таблицам аварийного состояния.

Загруженность двигателя, количество оборотов, наполненность цилиндров в одном цикле рассчитываются при помощи информации, предоставляемой датчиком расположения заслонки дросселя, отражающих угол ее открытия.

Прибор, отражающий нагрев охлаждающей жидкости, помогает откорректировать впрыск, зажигание, участвует в управлении электрической вентиляцией. При отказе датчика используются температурные данные, присущие определенному периоду действия силового агрегата, находящиеся в специальной таблице.

Датчик положения коленвала является прибором, без которого невозможно передвижение всей машины. При выходе из строя данного прибора автомобиль не в состоянии добраться даже до ближайшего СТО. С его помощью синхронизируется вся система, производится расчет оборотов движка, определяется расположение коленчатого вала в любой момент работы двигателя.

Кислородный прибор поставляет данные о насыщенности отработавших газов элементом О2. После получения сведений ЭБУ корректирует состав направляемого топлива, его количество. Международные нормы контроля выбросов Евро-2 и Евро-3 требуют использовать данные приборов, следящих за кислородом. Евро-3 предполагает наличие двух кислородных приборов, расположенных после каталитического катализатора и перед ним.

При сигнале специального датчика о возникновении детонации ЭБУ гасит ее путем корректировки угла опережения зажигания. Эксплуатация мотора с детонацией приводит к ускоренному сгоранию топлива. Возникают ударные нагрузки на двигатель, нагрев всех элементов, дымный выброс, прогорание поршней и клапанов, увеличение расхода топлива, снижение мощности силового агрегата. Такая работа мотора крайне нежелательна.

Датчик, контролирующий распределительный вал, подает информацию, необходимую для создания синхронности при впрыске.

В зависимости от встроенной системы впрыска силовые агрегаты комплектуются приборами, помогающими выявлять причины отсутствия поступления бензина в движок. Дополнительные приборы осуществляют контроль за выбросами.

Управляющий механизм также корректирует функционирование рабочих узлов:

- системы зажигания;

- вентилятора системы охлаждения;

- регулятора холостого хода;

- бензонасоса;

- форсунок;

- клапана адсорбера, предназначенного для улавливания паров бензина.

При запуске силового агрегата остатки паров автоматически направляются в камеру для последующего сжигания.

Благодаря четкому взаимодействию всех механизмов производится точное впрыскивание топлива. Состав и количество топливной смеси отрегулированы благодаря отлаженной работе ЭБУ.

Описание видов систем питания

Системы впрыска имеют несколько разновидностей:

- Одноточечные, при которых имеется одна форсунка и несколько цилиндров.

- Многоточечные, здесь каждый цилиндр снабжен своей форсункой.

- Непосредственные системы основаны на работе по принципу дизелей, где подача топлива производится форсунками прямо в цилиндры.

Схема системы питания одноточечного типа:

При применении одноточечных систем или моновпрыска используется минимальное количество управляющей электроники. На основании данных, полученных с датчиков, ЭБУ изменяет условия подачи топлива. При одноточечном впрыске существенно экономится бензин, улучшается состав выхлопа, повышается надежность двигателя. К недостаткам такого типа системы относится снижение приемистости двигателя, наблюдается скопление топлива на стенках коллектора в виде осадка.

Схема питания многоточечного впрыска:

Система питания многоточечного впрыска более совершенна. Здесь топливо подается на каждый цилиндр. Данный метод впрыска топлива отличается сложностью, однако мощность двигателя при этом возрастает почти на десять процентов.

При установке двигателей с многоточечным впрыском автомобиль получает ускоренный разгон благодаря настройкам и качественному наполнению цилиндров. Приближение клапанов впуска к форсункам способствует точности подачи топлива, минимизирует вероятность образования топливных осадков.

Впрыскивающие системы непосредственного типа обладают оптимальным сочетанием высокого качества сгорания воздушно-топливных смесей и повышенного КПД. В двигателях непосредственной системы питания более тщательно производится распыление и смешивание с воздушными потоками, происходит более грамотное распределение готовой смеси в зависимости от режимов работы мотора.

К преимуществам относится экономичность расхода топлива, увеличение интенсивности ускорения машины, более чистый выхлоп. К недостаткам можно отнести повышенные требования к качеству бензина. Топливная аппаратура такого двигателя очень капризна.

Проведение техобслуживания систем питания инжекторных двигателей

Мероприятия по техническому обслуживанию систем питания обладают особенностями:

- В процессе эксплуатации моторов наиболее часто подвергаются загрязнениям и выходу из строя воздушные фильтры. Каждые тридцать тысяч километров пробега необходимо менять фильтрующий элемент на новый экземпляр. Рекомендуется также регулярно очищать извлеченный узел от грязи и пыли при помощи щетки и встряхивания.

- Возникновение рывков при движении машины говорит о необходимости замены фильтра, производящего тонкую очистку топлива. Рекомендуется также производить плановые замены после очередных 30 тыс. км пробега.

- Форсунки подвергаются регулярным проверкам, производится замена регулятора холостого хода.

avtodvigateli.com

Система впрыска топлива

Традиционно до 60-70-х годов прошлого века все автомобили с бензиновыми и дизельными двигателями использовали карбюраторную систему подачи топлива в своих силовых агрегатах. Время показало, что такой способ, несмотря на всю простоту, имеет множество недостатков.

Во второй половине XX века в больших городах остро поднялась проблема загрязнения окружающей среды выхлопными газами от машин.

Именно по этой причине встал вопрос разработки новых автомобильных моторов, которые бы использовали менее вредную для атмосферы систему снабжения бензина в двигателях.

Тогда на автомобилях, использующих бензин, и стала распространяться система впрыска топлива. Отличительной особенностью новинки стало то, что она использует для подачи жидкого топлива в цилиндры или на распределительные коллекторы специальные форсунки. Их еще называют инжекторами, поэтому и другое название такой системы – инжекторная.

Новая система подачи топлива с инжекторами стала популярной еще и потому, что позволила экономить топливо, увеличить характеристики двигателя по мощности и динамике. Сейчас автомобили с подобными двигателями самые распространенные и производство их в перспективе никаким образом не уменьшится.

Принцип системы с инжекторами

Подача жидкого топлива в описанных системах двигателей происходит путем принудительного впрыска с помощью специальных форсунок или инжекторов. На них по топливной рампе бензин поступает из бака под действием электрического насоса.

Количество топлива, поданного на цилиндры или распределительные коллекторы, зависит от времени открытия форсунок.

Их работу осуществляет специальный электронный управляющий блок – контроллер. Так что подача и ее регулировка осуществляется полностью в автоматическом режиме. Именно это позволяет добиться высокой точности в количестве подаваемой горючей смеси.

Форсунка наклонена относительно шланга, поэтому существует определенный угол впрыска топлива. Другой клапан, поступающий к цилиндрам, регулирует подачу воздуха. И контроль поступления, и управление происходит в автоматическом режиме благодаря сложному электронному микроконтроллеру.

Он же управляет работой и других узлов двигателя: насосом, системой низковольтного электрического зажигания, вентилятором охлаждения, регулятором работы холостого хода. Все современные автомобили снабжены подобными электронными устройствами, и именно это отличает их от устаревших аналогов, которые ранее использовали систему управления с механическим впрыском топлива.

Виды топливных систем впрыска

Естественно, что за время существования инжекторных двигателей их не раз дорабатывали и переделывали.

Те агрегаты и технические решения, которые используются сейчас, были попросту неизвестны буквально тридцать лет назад.

Системы подачи топлива с помощью форсунок делятся на 3 вида:

- одноточечного впрыска;

- многоточечного впрыска;

- непосредственного впрыска.

В первом варианте используется одна форсунка для всех цилиндров двигателя, топливо из нее поступает сначала на распределительный коллектор. Одноточечный впрыск менее требователен к электронике, он наиболее близок по конструкции к карбюраторному типу, его даже можно модифицировать из последнего. Среди недостатков меньшая эффективность двигателя, больший расход бензина – какая-то его часть оседает на стенках коллектора. Фактически, так делали первые варианты инжекторных моторов, когда технология только начинала применяться.

Многоточечный впрыск использует для каждого цилиндра собственную форсунку. Подача осуществляется индивидуально. Топливо на инжекторы поступает из распределительного коллектора.

Такие системы позволяют достичь большей мощности двигателя, автоматической настройки при различных режимах работы, бензин не оседает на внутренней поверхности коллектора.

Но и электронный управляющий блок двигателя (контроллер) с такой системой подачи будет более сложным.

Третий вариант – это системы впрыска жидкого топлива прямым путем в камеру сгорания. В них бензин более тщательно распыляется, смешивается с воздухом и рациональнее распределяется на разных режимах работы. Плюсы таких систем – это более высокий КПД и меньший расход бензина. Естественно, что такое техническое решение стало возможным только при еще большей компьютеризации всех процессов внутри мотора транспортного средства.

Все 3 вида таких двигателей у современных автомобилей содержат в своей конструкции электронный прибор - контроллер, предназначенный для сбора информации и управления узлами систем подачи топлива.

Датчики контроллера дают информацию о состоянии того или иного устройства. В зависимости от сведений об их работе осуществляется управление. Информацию обрабатывает встроенный электронный блок управления, содержащий микропроцессор.

Существуют датчики функционирования форсунок, массового расхода воздуха, кислорода, положения заслонки дросселя, детонации. Среди управляющих систем – регуляторы давления топлива, подачи воздуха, управления форсунками. Более сложные модели содержат и другие узлы контроля и управления.

Достоинства и недостатки систем впрыска топлива

Естественно, что технический прогресс не мог происходить с одними лишь плюсами. Использование более новых и сложных устройств всегда сопряжено с определенными проблемами и недостатками.

Автомобили, моторы которых используют инжекторы, обладают следующими преимуществами:

- меньший расход топлива по сравнению с двигателями, использующими карбюратор;

- запуск происходит более просто;

- регулировка подачи полностью автоматическая, с помощью электроники, а не механическая или ручная;

- увеличение мощности двигателя; улучшенные динамические показатели;

- меньше вредных выбросов в воздух при работе по сравнению с карбюраторными системами.

В целом современные требования к комфортному управлению, мощности двигателя и общей динамике автомобиля, а также экология делают системы с впрыском самыми актуальными.

Но есть у таких систем топливоснабжения двигателей и недостатки:

- узлы двигателей с инжекторами сложнее ремонтировать;

- они требуют более качественное топливо – бензины с высоким октановым числом;

- стоимость двигателей с подобными системами на порядок выше;

- контроллер нуждается в постоянном электроснабжении;

- при ремонте, диагностике или замене требуется высококвалифицированный персонал.

Часто при неисправностях требуется проверка не только механических узлов, но и всего электрооборудования, электронного блока управления. Поэтому наладить такой двигатель своими руками становится практически невозможно. Более того, даже многие сервисные мастерские в небольших городах не берутся за подобный ремонт.

На сегодняшний день двигатели с инжекторами постоянно совершенствуются по параметрам мощности, динамики, расхода топлива, КПД и уровню вредных выбросов в атмосферу. Особенно получает развитие оптимизация систем с непосредственным впрыском. Пока что трудно сказать, есть ли у подобных моторов реальные конкуренты и появятся ли таковые в ближайшем будущем. Ведь ведущие мировые производители автомобилей наибольшие вложения делают именно в данную сферу.

cars-bazar.ru

Система питания двигателя в современных автомобилях

Система питания автомобиля используется для подготовки топливной смеси. Она состоит из двух элементов: топлива и воздуха. Система питания двигателя выполняет сразу несколько задач: очищение элементов смеси, получение смеси и ее подача к элементам двигателя. В зависимости от используемой системы питания автомобиля различается состав горючей смеси.

Типы систем питания

Различают следующие виды систем питания двигателя, отличающиеся местом образования смеси:

- внутри двигательных цилиндров;

- вне двигательных цилиндров.

Топливная система автомобиля при образовании смеси за пределами цилиндра разделяется на:

- топливную систему с карбюратором

- с использованием одной форсунки (с моно впрыском)

- инжекторную

Назначение и состав топливной смеси

Для бесперебойной работы двигателя автомобиля необходима определенная топливная смесь. Она состоит из воздуха и топлива, смешанных по определенной пропорции. Каждая из этих смесей характеризуется количеством воздуха, приходящегося на единицу топлива (бензина).

Для обогащенной смеси характерно наличие 13-15 частей воздуха, приходящихся на часть топлива. Такая смесь подается при средних нагрузках.

Богатая смесь содержит менее 13 частей воздуха. Применяется при больших нагрузках. Наблюдается увеличенный расход бензина.

У нормальной смеси характерно наличие 15 частей воздуха на часть топлива.Обедненная смесь содержит 15-17 частей воздуха и применяется при средних нагрузках. Обеспечивается экономный расход топлива. Бедная смесь содержит более 17 частей воздуха.

Общее устройство системы питания

В системе питания двигателя имеются следующие основные части:

- бак для топлива. Служит для хранения топлива, содержит насос для закачки топлива и иногда фильтр. Имеет компактные размеры

- топливопровод. Это устройство обеспечивает поступление топлива в специальное смесеобразующее устройство. Состоит из различных шлангов и трубок

- устройство смесеобразования. Предназначено для получения топливной смеси и подачи в двигатель. Такими устройствами могут быть инжекторная система, моновпрыск, карбюратор

- блок управления (для инжекторов). Состоит из электронного блока, управляющего работой системы смешения и сигнализирующего о возникающих сбоях в работе

- топливный насос. Необходим для поступления топлива в топливопровод

- фильтры для очистки. Необходимы для получения чистых составляющих смеси

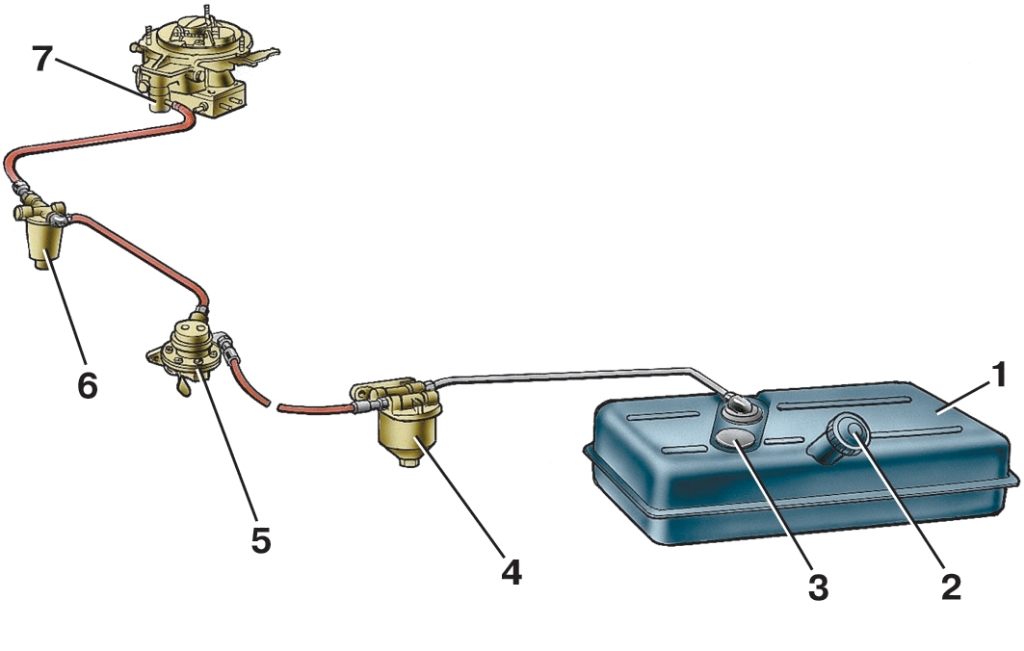

Карбюраторная система подачи топлива

Эта система отличительна тем, что смесеобразование происходит в специальном устройстве – карбюраторе. Из него смесь попадает в нужной концентрации в двигатель. Устройство системы питания двигателя содержит такие элементы: бак для топлива, очищающие фильтры для топлива, насос, фильтр для воздуха, два трубопровода: впускной и выпускной, карбюратор.

Схема системы питания двигателя реализуется так. В баке находится топливо, которое будет использоваться для подачи в двигатель внутреннего сгорания. Оно попадает в карбюратор через топливопровод. Процесс подачи может быть реализован с помощью насоса или естественным способом с помощью самотека.

Чтобы топливная подача осуществлялась в камеру карбюратора самотеком, то его (карбюратор) необходимо размещать ниже топливного бака. Такую схему не всегда можно реализовать в автомобиле. А вот использование насоса дает возможность не зависеть от положения бака относительно карбюратора.

Топливный фильтр очищает топливо. Благодаря ему из топлива удаляются механические частички и вода. Воздух попадает в камеру карбюратора через специальный фильтр для воздуха, очищающий его от частиц пыли. В камере происходит смешение двух очищенных составляющих смеси. Попадая в карбюратор, топливо поступает в поплавковую камеру. А после направляется в камеру смесеобразования, где соединяется с воздухом. Через дроссельную заслонку смесь поступает во впускной коллектор. Отсюда она направляется к цилиндрам.

После отработки смеси газы из цилиндров удаляются с помощью выпускного коллектора. Далее из коллектора они направляются в глушитель, который подавляет их шум. Из него они поступают в атмосферу.

Подробно об инжекторной системе

В конце прошлого столетия карбюраторные системы питания стали интенсивно заменяться новыми системами, работающими на инжекторах. И не просто так. Такое устройство системы питания двигателя обладало рядом преимуществ: меньшая зависимость от свойств окружающей среды, экономная и надежная работа, выхлопы менее токсичны. Но у них есть недостаток – это высокая чувствительность к качеству бензина. Если этого не соблюдать, то могут возникнуть неполадки в работе некоторых элементов системы.

«Инжектор» переводится с английского, как форсунка. Одноточечная (моновпрысковая) схема системы питания двигателя выглядит так: топливо подается на форсунку. Электронный блок подает на нее сигналы, и форсунка открывается в нужный момент. Топливо направляется в камеру смесеобразования. Далее все происходит как в карбюраторной системе: образуется смесь. Затем она проходит впускной клапан и попадает в цилиндры двигателя.

Устройство системы питания двигателя, организованное с помощью инжекторов, следующее. Эта система характеризуется наличием нескольких форсунок. Данные устройства получают сигналы от специального электронного блока и открываются. Все эти форсунки соединены друг с другом с помощью топливопровода. В нем всегда имеется в наличии топливо. Лишнее топливо удаляется по обратному топливопроводу назад в бак.

Электронасос подает топливо в рампу, где образуется избыточное давление. Блок управления направляет сигнал на форсунки, и, они открываются. Топливо впрыскивается во впускной коллектор. Воздух, проходя дроссельный узел, попадает туда же. Полученная смесь поступает в двигатель. Количество необходимой смеси регулируется с помощью открытия дроссельной заслонки. Как только такт впрыска заканчивается, форсунки снова закрываются, прекращается подача топлива.

Электронный блок является своеобразным «мозговым» элементом системы. Этот сложный механизм обрабатывает поступающие на него сигналы от различных датчиков. Так происходит управление всеми устройствами топливной системы. Такая схема системы питания двигателя дает возможность водителю во время узнать о сбоях в работе, так как блок управления сигнализирует о них с помощью специальной лампы и кодов ошибки. Данные коды позволяют специалистам быстро выявить неполадки. Для этого им достаточно подключить внешнее диагностическое устройство, которое сможет распознать возникшие проблемы и назвать их.

Также на эту тему вы можете почитать:

Alex S Октябрь 11th, 2013

Опубликовано в: Полезные советы и устройство авто

Метки: Как устроен автомобиль

avto-all.com

Инжекторная система подачи топлива

Собственно, какая разница, что там происходит под капотом у нашего автомобиля? Едет, и слава богу. А если говорить о системе питания в принципе, то по большому счету, и карбюратор, и инжектор выполняют одну и ту же функцию, только несколько другими средствами. Не факт, что инжектор справляется лучше, он просто дешевле в изготовлении и проще в настройках, чем карбюратор. Его величество карбюратор — это интеллигентная и изящная металлическая конструкция, которая без посторонней помощи способна обеспечивать двигатель топливом. Инжектор — разбалованный принц, которому то топливом не угодили, то давление ему не то. Но обо всем по порядку.

Содержание:

- Когда появился инжектор

- Что такое инжекторная система питания

- Принцип работы инжекторной системы подачи топлива

- Особенности системы впрыска

- Диагностика инжекторных систем

- Промывка инжекторной системы

Когда появился инжектор

Карбюратор, судя по всему, уже смешал отведенное ему количество топлива с воздухом в XX веке и его время стремительно подходит к концу. Несмотря на то что инжекторная система подачи топлива появилась гораздо раньше, чем карбюратор, она только начинает обживаться под капотами автомобилей. Своим происхождением впрыск обязан итальянскому физику и изобретателю Джованни Вентури, который изобрел форсунку с переменным сечением и скромненько назвал ее Труба Вентури.

Использовать ее в автомобилях начали ребята из гаража Леона Левассора. Что-то наподобие современного впрыска они ставили на свои автомобили еще в 1902 году. После этого автомобильные системы питания метались в поисках лучшего устройства, а инжектор нашел себе применение в авиационных двигателях. К концу 40-х годов все военные истребители поголовно пользовались инжекторной системой питания до тех пор, пока военная авиация не перешла на реактивную тягу.

Что такое инжекторная система питания

Самым первым инжекторным автомобилем стал Mercedes-Benz 300 SL. Это тот самый легендарный МВ с дверями «крыло чайки», только он имел механический моновпрыск, который уже лет 30, как не применяется. Резюмируя эту историческую справку, скажем, что инжекторная система питания — это комплект устройств и элементов, которые обеспечивают дозированную подачу топлива в камеру сгорания.

Простейший инжекторный автомобиль в обязательном порядке имеет на борту:

- форсунку-распылитель;

- насос высокого давления;

- топливный фильтр;