|

||||

|

|

звонок бесплатный

Наши сотрудники:

[email protected]

Екатерина - специалист по продаже а/м КАМАЗ

[email protected]

[email protected]

Техника в наличии

Тягач КАМАЗ 44108-6030-24

2014г, 6х6, Евро3, дв.КАМАЗ 300 л.с., КПП ZF9, бак 210л+350л, МКБ,МОБ,рестайлинг.

цена 2 220 000 руб.,

КАМАЗ 4308-6063-28(R4)

4х2,дв. Cummins ISB6.7e4 245л.с. (Е-4),КПП ZF6S1000, V кузова=39,7куб.м., спальное место, бак 210л, шк-пет,МКБ, ТНВД BOSCH, система нейтрализ. ОГ(AdBlue), тент, каркас, рестайлинг, внутр. размеры платформы 6112х2470х730 мм

цена 1 950 000 руб.,

Самосвал КАМАЗ 6520-057

2014г, 6х4,Евро3, дв.КАМАЗ 320 л.с., КПП ZF16, ТНВД ЯЗДА, бак 350л, г/п 20 тонн, V кузова =20 куб.м.,МКБ,МОБ, со спальным местом.

цена 2 700 000 руб.,

Самосвал 6522-027

2014, 6х6, дв.КАМАЗ 740.51,320 л.с., КПП ZF16,бак 350л, г/п 19 тонн,V кузова 12куб.м.,МКБ,МОБ,задняя разгрузка,обогрев платформы.

цена 3 190 000 руб.,

СУПЕР ЦЕНА

на АВТОМОБИЛИ КАМАЗ

| 43118-010-10 (дв.740.30-260 л.с.) | 2 220 000 |

| 43118-6033-24 (дв.740.55-300 л.с.) | 2 300 000 |

| 65117-029 (дв.740.30-260 л.с.) | 2 200 000 |

| 65117-6010-62 (дв.740.62-280 л.с.) | 2 350 000 |

| 44108 (дв.740.30-260 л.с.) | 2 160 000 |

| 44108-6030-24 (дв.740.55,рест.) | 2 200 000 |

| 65116-010-62 (дв.740.62-280 л.с.) | 1 880 000 |

| 6460 (дв.740.50-360 л.с.) | 2 180 000 |

| 45143-011-15 (дв.740.13-260л.с) | 2 180 000 |

| 65115 (дв.740.62-280 л.с.,рест.) | 2 190 000 |

| 65115 (дв.740.62-280 л.с.,3-х стор) | 2 295 000 |

| 6520 (дв.740.51-320 л.с.) | 2 610 000 |

| 6520 (дв.740.51-320 л.с.,сп.место) | 2 700 000 |

| 6522-027 (дв.740.51-320 л.с.,6х6) | 3 190 000 |

подробнее про услугу перегона можно прочесть здесь.

|

Нужны самосвалы? Обратите внимание на Ford-65513-02. |

КАМАЗы в лизинг

ООО «Старт Импэкс» имеет возможность поставки грузовой автотехники КАМАЗ, а так же спецтехники на шасси КАМАЗ в лизинг. Продажа грузовой техники по лизинговым схемам имеет определенные выгоды для покупателя грузовика. Рассрочка платежа, а так же то обстоятельство, что грузовики до полной выплаты лизинговых платежей находятся на балансе лизингодателя, и соответственно покупатель автомобиля не платит налогов на имущество. Мы готовы предложить любые модели бортовых автомобилей, тягачей и самосвалов по самым выгодным лизинговым схемам.Контактная информация.

г. Набережные Челны, Промкомзона-2, Автодорога №3, база «Партнер плюс».

тел/факс (8552) 388373.

Схема проезда

ДВС - что это такое? Двигатель внутреннего сгорания: характеристики, схема. Двигатели внутреннего сгорания

что это такое? Двигатель внутреннего сгорания: характеристики, схема

Не будет преувеличением сказать, что большинство самодвижущихся устройств сегодня оснащены двигателями внутреннего сгорания разнообразных конструкций, использующими различные принципиальные схемы работы. Во всяком случае, если говорить об автомобильном транспорте. В данной статье мы рассмотрим более подробно ДВС. Что это такое, как работает данный агрегат, в чем его плюсы и минусы, вы узнаете, прочитав ее.

Принцип работы двигателей внутреннего сгорания

Главный принцип работы ДВС основан на том, что топливо (твердое, жидкое или газообразное) сгорает в специально выделенном рабочем объеме внутри самого агрегата, преобразуя тепловую энергию в механическую.  Рабочая смесь, поступающая в цилиндры такого двигателя, подвергается сжатию. После ее воспламенения при помощи специальных устройств возникает избыточное давление газов, заставляющих поршни цилиндров возвращаться в исходное положение. Так создается постоянный рабочий цикл, преобразующий при помощи специальных механизмов кинетическую энергию в крутящий момент.

Рабочая смесь, поступающая в цилиндры такого двигателя, подвергается сжатию. После ее воспламенения при помощи специальных устройств возникает избыточное давление газов, заставляющих поршни цилиндров возвращаться в исходное положение. Так создается постоянный рабочий цикл, преобразующий при помощи специальных механизмов кинетическую энергию в крутящий момент.

На сегодняшний день устройство ДВС может иметь три основных вида:

Помимо этого существуют и другие модификации основных схем, позволяющие улучшить те или иные свойства силовых установок данного вида.

Преимущества двигателей внутреннего сгорания

В отличие от силовых агрегатов, предусматривающих наличие внешних камер, ДВС обладает значительными преимуществами. Главными из них являются:

- гораздо более компактные размеры;

- более высокие показатели мощности;

- оптимальные значения КПД.

Необходимо заметить, говоря о ДВС, что это такое устройство, которое в подавляющем большинстве случаев позволяет использовать различные виды топлива. Это может быть бензин, дизельное топливо, природный или сжиженный газ, керосин и даже обычная древесина.  Такой универсализм принес данной принципиальной схеме двигателя заслуженную популярность, повсеместное распространение и поистине мировое лидерство.

Такой универсализм принес данной принципиальной схеме двигателя заслуженную популярность, повсеместное распространение и поистине мировое лидерство.

Краткий исторический экскурс

Принято считать, что двигатель внутреннего сгорания ведет отсчет своей истории с момента создания французом де Ривасом в 1807 году поршневого агрегата, использовавшего в качестве топлива водород в газообразном агрегатном состоянии. И хотя с тех пор устройство ДВС подверглось значительным изменениям и модификациям, основные идеи этого изобретения продолжают использоваться и в наши дни.

Первый четырехтактный двигатель внутреннего сгорания увидел свет в 1876 году в Германии. В середине 80-х годов XIX столетия в России был разработан карбюратор, позволявший дозировать подачу бензина в цилиндры мотора.  А в самом конце позапрошлого века знаменитый немецкий инженер Рудольф Дизель предложил идею воспламенения горючей смеси под давлением, что существенно повышало мощностные характеристики ДВС и показатели КПД агрегатов подобного вида, которые до этого оставляли желать много лучшего. С тех пор развитие двигателей внутреннего сгорания шло в основном по пути улучшения, модернизации и внедрения разнообразных улучшений.

А в самом конце позапрошлого века знаменитый немецкий инженер Рудольф Дизель предложил идею воспламенения горючей смеси под давлением, что существенно повышало мощностные характеристики ДВС и показатели КПД агрегатов подобного вида, которые до этого оставляли желать много лучшего. С тех пор развитие двигателей внутреннего сгорания шло в основном по пути улучшения, модернизации и внедрения разнообразных улучшений.

Основные виды и типы ДВС

Тем не менее более чем 100-летняя история агрегатов данного вида позволила разработать несколько основных видов силовых установок с внутренним сгоранием топлива. Они отличаются между собой не только составом используемой рабочей смеси, но и конструктивными особенностями.

Бензиновые двигатели

Как явствует из названия, агрегаты данной группы используют в качестве топлива различные виды бензина.  В свою очередь, такие силовые установки принято подразделять на две большие группы:

В свою очередь, такие силовые установки принято подразделять на две большие группы:

- Карбюраторные. В таких устройствах топливная смесь перед поступлением в цилиндры обогащается воздушными массами в специальном устройстве (карбюраторе). После чего происходит ее воспламенение при помощи электрической искры. Среди наиболее ярких представителей данного типа можно назвать модели ВАЗ, ДВС которых очень долгое время был исключительно карбюраторного типа.

- Инжекторные. Это более сложная система, в которой впрыск топлива в цилиндры осуществляется посредством специального коллектора и форсунок. Он может происходить как механическим способом, так и посредством специального электронного устройства. Наиболее продуктивными считаются системы прямого непосредственного впрыска "Коммон Рейл". Устанавливаются почти на все современные автомобили.

Инжекторные бензиновые двигатели принято считать более экономичными и обеспечивающими более высокий КПД. Однако стоимость таких агрегатов намного выше, а обслуживание и эксплуатация – заметно сложнее.

Дизельные двигатели

На заре существования агрегатов подобного вида очень часто можно было слышать шутку о ДВС, что это такое устройство, которое ест бензин, как лошадь, а движется намного медленнее. С изобретением дизельного двигателя эта шутка частично потеряла свою актуальность. Главным образом потому, что дизель способен работать на топливе гораздо более низкого качества. А значит, и на гораздо более дешевом, нежели бензин.

Главным принципиальным отличием дизельного двигателя внутреннего сгорания является отсутствие принудительного воспламенения топливной смеси. Солярка впрыскивается в цилиндры специальными форсунками, а отдельные капли топлива воспламеняются из-за силы давления поршня. Наряду с преимуществами дизельный двигатель обладает и целым рядом недостатков. Среди них можно выделить следующие:

- гораздо меньшая мощность по сравнению с бензиновыми силовыми установками;

- большими габаритами и весовыми характеристиками;

- сложностями с запуском при экстремальных погодных и климатических условиях;

- недостаточной тяговитостью и склонностью к неоправданным потерям мощности, особенно на сравнительно высоких оборотах.

Кроме того, ремонт ДВС дизельного типа, как правило, гораздо более сложен и затратен, нежели регулировка или восстановление работоспособности бензинового агрегата.

Газовые двигатели

Несмотря на дешевизну природного газа, используемого в качестве топлива, устройство ДВС, работающих на газе, несоизмеримо сложнее, что ведет к существенному удорожанию агрегата в целом, его монтажа и эксплуатации в частности.  На силовых установках подобного типа сжиженный или природный газ поступает в цилиндры через систему специальных редукторов, коллекторов и форсунок. Воспламенение топливной смеси происходит так же, как и в карбюраторных бензиновых установках, – при помощи электрической искры, исходящей от свечи зажигания.

На силовых установках подобного типа сжиженный или природный газ поступает в цилиндры через систему специальных редукторов, коллекторов и форсунок. Воспламенение топливной смеси происходит так же, как и в карбюраторных бензиновых установках, – при помощи электрической искры, исходящей от свечи зажигания.

Комбинированные типы двигателей внутреннего сгорания

Мало кто знает о комбинированных системах ДВС. Что это такое и где применяется? Речь идет, конечно же, не о современных гибридных автомобилях, способных работать как на горючем, так и от электрического мотора. Комбинированными двигателями внутреннего сгорания принято называть такие агрегаты, которые объединяют в себе элементы различных принципов топливных систем. Наиболее ярким представителем семейства таких двигателей являются газодизельные установки. В них топливная смесь поступает в блок ДВС практически так же, как и в газовых агрегатах. Но поджиг горючего производится не при помощи электроразряда от свечи, а запальной порцией солярки, как это происходит в обычном дизельном моторе.

Речь идет, конечно же, не о современных гибридных автомобилях, способных работать как на горючем, так и от электрического мотора. Комбинированными двигателями внутреннего сгорания принято называть такие агрегаты, которые объединяют в себе элементы различных принципов топливных систем. Наиболее ярким представителем семейства таких двигателей являются газодизельные установки. В них топливная смесь поступает в блок ДВС практически так же, как и в газовых агрегатах. Но поджиг горючего производится не при помощи электроразряда от свечи, а запальной порцией солярки, как это происходит в обычном дизельном моторе.

Обслуживание и ремонт двигателей внутреннего сгорания

Несмотря на достаточно широкое разнообразие модификаций, все двигатели внутреннего сгорания имеют аналогичные принципиальные конструкции и схемы. Тем не менее, для того чтобы качественно осуществлять обслуживание и ремонт ДВС, необходимо досконально знать его устройство, понимать принципы работы и уметь определять неполадки. Для этого, безусловно, необходимо тщательно изучить конструкцию двигателей внутреннего сгорания различных типов, уяснить для себя назначение тех или иных деталей, узлов, механизмов и систем. Дело это непростое, но очень увлекательное! А главное, нужное.

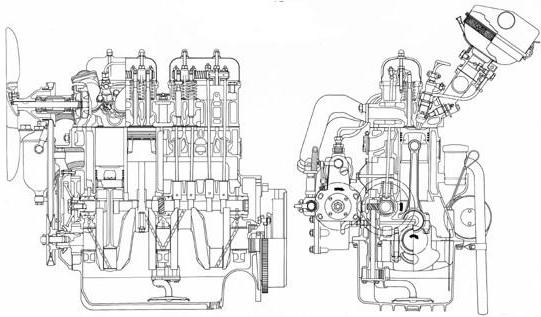

Специально для пытливых умов, которые желают самостоятельно постичь все таинства и секреты практически любого транспортного средства, примерная принципиальная схема ДВС представлена на фото выше.

Специально для пытливых умов, которые желают самостоятельно постичь все таинства и секреты практически любого транспортного средства, примерная принципиальная схема ДВС представлена на фото выше.

Итак, мы выяснили, что собой представляет данный силовой агрегат.

fb.ru

Двигатель внутреннего сгорания: устройство, принцип работы

Двигатель внутреннего сгорания – это такой тип мотора, у которого топливо воспламеняется в рабочей камере внутри, а не в дополнительных внешних носителях. ДВС преобразует давление от сгорания топлива в механическую работу.

Из истории

Первый ДВС являлся силовым агрегатом Де Риваза, по имени его создателя Франсуа де Риваза, родом из Франции, который сконструировал его в 1807 году.

Первый ДВС являлся силовым агрегатом Де Риваза, по имени его создателя Франсуа де Риваза, родом из Франции, который сконструировал его в 1807 году. В этом двигателе уже было искровое зажигание, он был шатунный, с поршневой системой, то есть, это своего рода прообраз современных моторов.

Спустя 57 лет соотечественник де Риваза Этьен Ленуар изобрел уже двухтактный агрегат. Этот агрегат имел горизонтальное расположение своего единственного цилиндра, наличествовал искровым зажиганием и работал на смеси светильного газа с воздухом. Работы двигателя внутреннего сгорания в то время хватало уже на малогабаритные лодки.

Еще через 3 года конкурентом стал немец Николаус Отто, детищем которого стал уже четырехтактный атмосферный мотор с вертикальным цилиндром. КПД в данном случае увеличился на 11%, в отличие от кпд двигателя внутреннего сгорания Риваза, он стал 15-процентным.

Чуть позже, в 80-х годах этого же столетия, российский конструктор Огнеслав Костович впервые запустил агрегат карбюраторного типа, а инженеры из Германии Даймлер и Майбах усовершенствовали его в облегченный вид, который стал устанавливаться на мото- и автотехнике.

В 1897 году Рудольф Дизель выводит в свет ДВС по типу воспламенения от сжатия, используя нефть в качестве топлива. Этот вид двигателя стал родоначальником дизельных моторов, использующихся по настоящее время.

Виды двигателей

- Бензиновые моторы карбюраторного типа работают от топлива, смешанного с воздухом. Смесь эта предварительно подготавливается в карбюраторе, далее поступает в цилиндр. В нем смесь сжимается, воспламеняется искрой от свечи зажигания.

- Инжекторные двигатели отличаются тем, что смесь подается напрямую от форсунок во впускной коллектор. У этого вида имеются две системы впрыска – моновпрыск и распределенный впрыск.

- В дизельном моторе воспламенение происходит без свечей зажигания. В цилиндре данной системы находится воздух, разогретый до температуры, которая превышает температуру воспламенения топлива. В этот воздух через форсунку подается топливо, и вся смесь воспламеняется по образу факела.

- Газовый ДВС имеет принцип теплового цикла, топливом может являться как природный газ, так и углеводородный. Газ поступает в редуктор, где давление его стабилизируется в рабочее. Затем попадает в смеситель, а в итоге воспламеняется в цилиндре.

- Газодизельные ДВС работают по принципу газовых, только в отличие от них, смесь воспламеняется не свечой, а дизельным топливом, впрыск которого происходит также, как и у обычного дизельного мотора.

- Роторно-поршневые типы двигателей внутреннего сгорания принципиально отличаются от остальных наличием ротора, который вращается в камере, имеющей форму восьмерки. Чтобы понять, что такое ротор, нужно усвоить, что в данном случае ротор выполняет роль поршня, ГРМ и коленчатого вала, то есть специальный механизм ГРМ здесь полностью отсутствует. При одном обороте происходит сразу три рабочих цикла, что сравнимо с работой двигателя с шестью цилиндрами.

Принцип работы

В настоящее время преобладает четырехтактный принцип работы двигателя внутреннего сгорания. Это объясняется тем, что поршень в цилиндре проходит четыре раза – вверх и вниз одинаково по два.

В настоящее время преобладает четырехтактный принцип работы двигателя внутреннего сгорания. Это объясняется тем, что поршень в цилиндре проходит четыре раза – вверх и вниз одинаково по два.

Как работает двигатель внутреннего сгорания:

- Первый такт – поршень при движении вниз втягивает топливную смесь. При этом клапан впуска находится в открытом виде.

- После достижения поршнем нижнего уровня, он двигается вверх, сжимая горючую смесь, которая, в свою очередь, принимает объем камеры сгорания. Этот этап, включенный в принцип работы двигателя внутреннего сгорания, является вторым по счету. Клапаны, при этом, находятся в закрытом виде, и чем плотнее, тем качественнее происходит сжатие.

- В третий такт включается система зажигания, так как здесь происходит воспламенение топливной смеси. В назначении работы двигателя он называется «рабочим», так как при этом начинается процесс привода в работу агрегата. Поршень от взрыва топлива начинает движение вниз. Как и во втором такте, клапаны находятся в закрытом состоянии.

- Завершающий такт – четвертый, выпускной, который дает понять, что такое завершение полного цикла. Поршень через выпускной клапан избавляется от отработавших газов цилиндра. Затем все циклически повторяется снова, понять, как работает двигатель внутреннего сгорания, можно представив цикличность работы часов.

Устройство ДВС

Устройство двигателя внутреннего сгорания логично рассматривать с поршня, так как он является основным элементом работы. Он представляет собой своеобразный «стакан» с пустой полостью внутри.

Поршень имеет прорези, в которых фиксируются кольца. Отвечают эти самые кольца за то, чтобы горючая смесь не выходила под поршень (компрессионное), а так же за то, чтобы масло не попадало в пространство над самим поршнем (маслосъемное).

Порядок работы

- При попадании внутрь цилиндра топливной смеси, поршень проходит четыре вышеописанных такта, и возвратно-поступательное движение поршня приводит в движение вал.

- Дальнейший порядок работы двигателя следующий: верхняя часть шатуна закреплена на пальце, который находится внутри юбки поршня. Кривошип коленвала фиксирует шатун. Поршень, при движении, вращает коленвал и последний, в свое время, передает крутящий момент системе трансмиссии, оттуда на систему шестерен и далее к ведущим колесам. В устройстве двигателей автомобилей с задним приводом посредником до колес выступает еще и карданный вал.

Конструкция ДВС

Газораспределительный механизм (ГРМ) в устройстве двигателя внутреннего сгорания отвечает за впрыск топлива, а так же за выпуск газов.

Механизм ГРМ состоит из верхнеклапанного и нижнеклапанного, может быть двух видов – ременной или цепной.

Шатун чаще всего изготавливается из стали путем штамповки или ковки. Есть виды шатунов, изготовленные из титана. Шатун передает усилия поршня коленвалу.

Коленвал из чугуна или из стали представляет собой набор коренных и шатунных шеек. Внутри этих шеек есть отверстия, отвечающие за подачу масла под давлением.

Принцип работы кривошипно-шатунного механизма в двигателях внутреннего сгорания заключается в преобразовании движений поршня в движения коленвала.

Головка блока цилиндров (ГБЦ), большинства двигателей внутреннего сгорания, как и блок цилиндров, чаще всего изготавливается из чугуна и реже из различных сплавов алюминия. В ГБЦ находятся камеры сгорания, каналы впуска – выпуска, отверстия свечей. Между блоком цилиндров и ГБЦ находится прокладка, обеспечивающая полную герметичность их соединения.

В систему смазки, которую включает в себя двигатель внутреннего сгорания, входит поддон картера, маслозаборник, маслонасос, масляный фильтр и масляный радиатор. Все это соединено каналами и сложными магистралями. Система смазки отвечает не только за уменьшения трения между деталями мотора, но и за их охлаждение, а также за уменьшение коррозии и износа, увеличивает ресурс ДВС.

Устройство двигателя, в зависимости от его вида, типа, страны изготовителя, может быть чем-либо дополнено или, напротив, могут отсутствовать какие-то элементы ввиду устаревания отдельных моделей, но общее устройство двигателя остается неизменным так же, как и стандартный принцип работы двигателя внутреннего сгорания.

Дополнительные агрегаты

Само собой, двигатель внутреннего сгорания не может существовать как отдельный орган без дополнительных агрегатов, обеспечивающих его работу. Система запуска раскручивает мотор, приводит его в рабочее состояние. Существуют разные принципы работы запуска в зависимости от типа мотора: стартерный, пневматический и мускульный.

Трансмиссия позволяет развить мощность при узком диапазоне оборотов. Система питания обеспечивает ДВС двигатель малым электричеством. В нее входит аккумуляторная батарея и генератор, обеспечивающий постоянный поток электричества и заряд АКБ.

Выхлопная система обеспечивает выпуск газов. В любое устройство двигателя автомобиля входят: выпускной коллектор, который собирает газы в единую трубу, каталитический конвертер, который снижает токсичность газов путем восстановления оксида азота и использует образовавшийся кислород, чтобы дожечь вредные вещества.

Глушитель в этой системе служит для того, чтобы уменьшить выходящий из мотора шум. Двигатели внутреннего сгорания современных автомобилей должны соответствовать установленным законом нормам.

Тип топлива

Следует помнить и об октановом числе топлива, которое используют двигатели внутреннего сгорания разных типов.

Чем выше октановое число топлива – тем больше степень сжатия, что приводит к увеличению коэффициента полезного действия двигателя внутреннего сгорания.

Но существуют и такие двигатели, для которых увеличение октанового числа выше положенного заводом изготовителем, приведет к преждевременной поломке. Это может произойти путем прогорания поршней, разрушения колец, закопченности камер сгорания.

Заводом предусмотрено свое минимальное и максимальное октановое число, которое требует двигатель внутреннего сгорания.

Тюнинг

Любители увеличить мощность работы двигателей внутреннего сгорания зачастую устанавливают (если это не предусмотрено заводом изготовителем) различного рода турбины или компрессоры.

Любители увеличить мощность работы двигателей внутреннего сгорания зачастую устанавливают (если это не предусмотрено заводом изготовителем) различного рода турбины или компрессоры.

Компрессор на холостых оборотах выдает небольшую мощность, при этом держит стабильные обороты. Турбина же, наоборот, выжимает максимальную мощность при ее включении.

Установка тех или иных агрегатов требует консультации с мастерами, имеющими опыт работы в узком направлении, поскольку ремонт, замена агрегатов, или же дополнение двигателя внутреннего сгорания дополнительными опциями – это отклонение от назначения работы двигателя и уменьшают ресурс ДВС, а неправильные действия могут привести к необратимым последствиям, то есть работа двигателя внутреннего сгорания может быть навсегда окончена.

dvigatels.ru

Как устроен и как работает двигатель внутреннего сгорания?

Двигатель внутреннего сгорания, или ДВС – это наиболее распространённый тип двигателя, который можно встретить на автомобилях. Невзирая на тот факт, что двигатель внутреннего сгорания в современных автомобилях состоит из множества частей, его принцип работы предельно прост. Давайте подробнее рассмотрим, что же такое ДВС, и как он функционирует в автомобиле.

ДВС что это?

Двигатель внутреннего сгорания – это вид теплового двигателя, в котором преобразовывается часть химической энергии, получаемой при сгорании топлива, в механическую, приводящую механизмы в движение.

ДВС разделяются на категории по рабочим циклам: двух- и четырёхтактные. Также их различают по способу приготовления топливно-воздушной смеси: с внешним (инжекторы и карбюраторы) и внутренним (дизельные агрегаты) смесеобразованием. В зависимости от того, как в двигателях преобразовывается энергия, их разделяют на поршневые, реактивные, турбинные и комбинированные.

Основные механизмы двигателя внутреннего сгорания

Двигатель внутреннего сгорания состоит из огромного количества элементов. Но есть основные, которые характеризуют его производительность. Давайте рассмотрим строение ДВС и основных его механизмов.

1. Цилиндр – это самая важная часть силового агрегата. Автомобильные двигатели, как правило, имеют четыре и более цилиндров, вплоть до шестнадцати на серийных суперкарах. Расположение цилиндров в таких двигателях может находиться в одном из трёх порядков: линейно, V-образно и оппозитно.

2. Свеча зажигания генерирует искру, которая воспламеняет топливно-воздушную смесь. Благодаря этому и происходит процесс сгорания. Чтобы двигатель работал «как часы», искра должна подаваться точно в положенное время.

3. Клапаны впуска и выпуска также функционируют только в определённые моменты. Один открывается, когда нужно впустить очередную порцию топлива, другой, когда нужно выпустить отработанные газы. Оба клапана крепко закрыты, когда в двигателе происходят такты сжатия и сгорания. Это обеспечивает необходимую полную герметичность.

4. Поршень представляет собой металлическую деталь, которая имеет форму цилиндра. Движение поршня осуществляется вверх-вниз внутри цилиндра.

5. Поршневые кольца служат уплотнителями скольжения внешней кромки поршня и внутренней поверхности цилиндра. Их использование обусловлено двумя целями:

• Они не дают попадать горючей смеси в картер ДВС из камеры сгорания в моменты сжатия и рабочего такта.

• Они не дают попасть маслу из картера в камеру сгорания, ведь там оно может воспламениться. Многие автомобили, которые сжигают масло, оборудованы старыми двигателями, и их поршневые кольца уже не обеспечивают должного уплотнения.

6. Шатун служит соединительным элементом между поршнем и коленчатым валом.

7. Коленчатый вал преобразует поступательные движения поршней во вращательные.

8. Картер располагается вокруг коленчатого вала. В его нижней части (поддоне) собирается определённое количество масла.

Это интересно! Самые мощные в мире ДВС выпускает фирма Wartsila. Они предназначены для кораблей. Их мощность достигает 110 000 л.с., что равно 80 мВт.

Принцип работы двигателя внутреннего сгорания

В предыдущих разделах мы рассмотрели назначение и устройство ДВС. Как вы уже поняли, каждый такой двигатель имеет поршни и цилиндры, внутри которых тепловая энергия преобразуется в механическую. Это, в свою очередь, заставляет автомобиль двигаться. Данный процесс повторяется с поразительной частотой – по несколько раз в секунду. Благодаря этому, коленчатый вал, который выходит из двигателя, непрерывно вращается.

Рассмотрим подробнее принцип работы двигателя внутреннего сгорания. Смесь топлива и воздуха попадает в камеру сгорания через впускной клапан. Далее она компрессируется и воспламеняется искрой от свечи зажигания. Когда топливо сгорает, в камере образуется очень высокая температура, которая приводит к появлению избыточного давления в цилиндре. Это заставляет двигаться поршень к «мёртвой точке». Он таким образом совершает один рабочий ход. Когда поршень двигается вниз, он посредством шатуна вращает коленчатый вал. Затем, двигаясь от нижней мёртвой точки к верхней, выталкивает отработанный материал в виде газов через клапан выпуска далее в выхлопную систему машины.

Такт – это процесс, происходящий в цилиндре за один ход поршня. Совокупность таких тактов, которые повторяются в строгой последовательности и за определённый период – это рабочий цикл ДВС.

Впуск

Впускной такт является первым. Он начинается с верхней мёртвой точки поршня. Он движется вниз, всасывая в цилиндр смесь из топлива и воздуха. Этот такт происходит, когда клапан впуска открыт. Кстати, существуют двигатели, у которых присутствует несколько впускных клапанов. Их технические характеристики существенно влияют на мощность ДВС. В некоторых двигателях можно регулировать время нахождения впускных клапанов открытыми. Это регулируется нажатием на педаль газа. Благодаря такой системе количество всасываемого топлива увеличивается, а после его возгорания существенно возрастает и мощность силового агрегата. Автомобиль в таком случае может существенно ускориться.

Сжатие

Вторым рабочим тактом двигателя внутреннего сгорания является сжатие. По достижении поршнем нижней мертвой точки, он поднимается вверх. За счёт этого попавшая в цилиндр смесь во время первого такта сжимается. Топливно-воздушная смесь сжимается до размеров камеры сгорания. Это то самое свободное место между верхними частями цилиндра и поршня, который находится в своей верхней мертвой точке. Клапаны в момент этого такта плотно закрыты. Чем герметичнее образованное пространство, тем более качественное сжатие получается. Очень важно, какое состояние у поршня, его колец и цилиндра. Если где-то присутствуют зазоры, то о хорошем сжатии речи быть не может, а, следовательно, и мощность силового агрегата будет существенно ниже. По величине сжатия определяется то, насколько изношен силовой агрегат.

Рабочий ход

Этот третий по счёту такт начинается с верхней мёртвой точки. И такое название он получил не случайно. Именно во время этого такта в двигателе происходят те процессы, которые двигают автомобиль. В этом такте подключается система зажигания. Она отвечает за поджог воздушно-топливной смеси, сжатой в камере сгорания. Принцип работы ДВС в этом такте весьма прост – свеча системы дает искру. После возгорания топлива происходит микровзрыв. После этого оно резко увеличивается в объёме, заставляя поршень резко двигаться вниз. Клапаны в этом такте находятся в закрытом состоянии, как и в предыдущем.

Выпуск

Заключительный такт работы двигателя внутреннего сгорания – выпуск. После рабочего такта поршнем достигается нижняя мёртвая точка, а затем открывается выпускной клапан. После этого поршень движется вверх, и через этот клапан выбрасывает отработанные газы из цилиндра. Это процесс вентиляции. От того, насколько чётко работают клапан, зависит степень сжатия в камере сгорания, полное удаление отработанных материалов и нужное количество воздушно-топливной смеси.

После этого такта всё начинается заново. А за счёт чего вращается коленвал? Дело в том, что не вся энергия уходит на движение автомобиля. Часть энергии раскручивает маховик, который под действием инерционных сил раскручивает коленчатый вал ДВС, перемещая поршень в нерабочие такты.

А знаете ли вы? Дизельный двигатель тяжелее, чем бензиновый, из-за более высокого механического напряжения. Поэтому конструкторы используют более массивные элементы. Зато ресурс таких двигателей выше бензиновых аналогов. Кроме того, дизельные автомобили возгораются значительно реже бензиновых, так как дизель нелетучий.

Достоинства и недостатки

Мы с вами узнали, что представляет из себя двигатель внутреннего сгорания, а также каково его устройство и принцип работы. В заключение разберём его основные преимущества и недостатки.

Преимущества ДВС:

1. Возможность длительного передвижения на полном баке.

2. Небольшой вес и объём бака.

3. Автономность.

4. Универсальность.

5. Умеренная стоимость.

6. Компактные размеры.

7. Быстрый старт.

8. Возможность использования нескольких видов топлива.

Недостатки ДВС:

1. Слабый эксплуатационный КПД.

2. Сильная загрязняемость окружающей среды.

3. Обязательное наличие коробки переключения передач.

4. Отсутствие режима рекуперации энергии.

5. Большую часть времени работает с недогрузом.

6. Очень шумный.

7. Высокая скорость вращения коленчатого вала.

8. Небольшой ресурс.

Интересный факт! Самый маленький двигатель спроектирован в Кембридже. Его габариты составляют 5*15*3 мм, а его мощность 11,2 Вт. Частота вращения коленвала составляет 50 000 об/мин.

Подписывайтесь на наши ленты в Facebook, Вконтакте и Instagram: все самые интересные автомобильные события в одном месте.

Была ли эта статья полезна?Да Нет

auto.today

Двигатель внутреннего сгорания - это... Что такое Двигатель внутреннего сгорания?

Дви́гатель вну́треннего сгора́ния (сокращённо ДВС) — это тип двигателя, тепловой машины, в которой химическая энергия топлива (обычно применяется жидкое или газообразное углеводородное топливо), сгорающего в рабочей зоне, преобразуется в механическую энергию.

Несмотря на то, что двигатель внутреннего сгорания относится к относительно несовершенному типу тепловых машин (громоздкость, сильный шум, токсичные выбросы и необходимость системы их отвода, относительно небольшой ресурс, необходимость охлаждения и смазки, высокая сложность в проектировании, изготовлении и обслуживании, сложная система зажигания, большое количество изнашиваемых частей, высокое потребление горючего и так далее), благодаря своей автономности (используемое топливо содержит гораздо больше энергии, чем лучшие электрические аккумуляторы), ДВС очень широко распространены, — например, на транспорте.

История создания

В 1799 году французский инженер Филипп Лебон открыл светильный газ. В 1799 году он получил патент на использование и способ получения светильного газа путём сухой перегонки древесины или угля, однако светильный газ годился не только для освещения.

В 1801 году Лебон взял патент на конструкцию газового двигателя. Принцип действия этой машины основывался на известном свойстве открытого им газа: его смесь с воздухом взрывалась при воспламенении с выделением большого количества теплоты. Продукты горения, стремительно расширяясь, оказывали сильное давление на окружающую среду — таким образом, оставалось только найти способ использования выделившейся энергии. В двигателе Лебона были предусмотрены два компрессора и камера смешивания. Один компрессор должен был накачивать в камеру сжатый воздух, а другой — сжатый светильный газ из газогенератора. Затем газовоздушная смесь поступала в рабочий цилиндр, где воспламенялась. Двигатель был двойного действия, то есть попеременно действовавшие рабочие камеры находились по обе стороны поршня. По существу, Лебон вынашивал мысль о двигателе внутреннего сгорания, однако в 1804 году он погиб, так и не успев воплотить в жизнь своё изобретение.

В последующие годы изобретатели из разных стран пытались создать работоспособный двигатель на светильном газе. Однако все эти попытки не привели к появлению на рынке двигателей, которые могли бы успешно конкурировать с паровой машиной.

Честь создания коммерчески успешного двигателя внутреннего сгорания принадлежит бельгийскому механику Жану Этьену Ленуару. Работая на гальваническом заводе, Ленуар пришёл к мысли, что топливовоздушную смесь в газовом двигателе можно воспламенять с помощью электрической искры, и решил построить двигатель на основе этой идеи. Решив возникшие по ходу проблемы (тугой ход и перегрев поршня, ведущий к заклиниванию) продумав систему охлаждения и смазки двигателя, Ленуар создал работоспособный двигатель внутреннего сгорания. В 1864 году было выпущено более трёхсот таких двигателей разной мощности. Разбогатев, Ленуар перестал работать над дальнейшим усовершенствованием своей машины, и это предопределило её судьбу — она была вытеснена с рынка более совершенным двигателем, созданным немецким изобретателем Августом Отто и получившим патент на изобретение своей модели газового двигателя в 1864 году.

В 1864 году немецкий изобретатель Августо Отто заключил договор с богатым инженером Лангеном для реализации своего изобретения — была создана фирма «Отто и Компания». Ни Отто, ни Ланген не владели достаточными знаниями в области электротехники и отказались от электрического зажигания. Воспламенение они осуществляли открытым пламенем через трубку. Цилиндр двигателя Отто, в отличие от двигателя Ленуара, был вертикальным. Вращаемый вал помещался над цилиндром сбоку. Принцип действия: вращающийся вал поднимал поршень на 1/10 высоты цилиндра, в результате чего под поршнем образовывалось разреженное пространство и происходило всасывание смеси воздуха и газа. Затем смесь воспламенялась. При взрыве давление под поршнем возрастало примерно до 4 атм. Под действием этого давления поршень поднимался, объём газа увеличивался и давление падало. Поршень сначала под давлением газа, а потом по инерции поднимался до тех пор, пока под ним не создавалось разрежение. Таким образом, энергия сгоревшего топлива использовалась в двигателе с максимальной полнотой. В этом заключалась главная оригинальная находка Отто. Рабочий ход поршня вниз начинался под действием атмосферного давления, и после того, как давление в цилиндре достигало атмосферного, открывался выпускной вентиль, и поршень своей массой вытеснял отработанные газы. Из-за более полного расширения продуктов сгорания КПД этого двигателя был значительно выше, чем КПД двигателя Ленуара и достигал 15 %, то есть превосходил КПД самых лучших паровых машин того времени. Кроме того, двигатели Отто были почти в пять раз экономичнее двигателей Ленуара, они сразу стали пользоваться большим спросом. В последующие годы их было выпущено около пяти тысяч штук. Несмотря на это, Отто упорно работал над усовершенствованием их конструкции. Вскоре была применена кривошипно-шатунная передача. Однако самое существенное из его изобретений было сделано в 1877 году, когда Отто получил патент на новый двигатель с четырёхтактным циклом. Этот цикл по сей день лежит в основе работы большинства газовых и бензиновых двигателей.

Типы двигателей внутреннего сгорания

Поршневой ДВС Роторный ДВС Газотурбинный ДВСДВС классифицируют:

а) По назначению — делятся на транспортные, стационарные и специальные.

б) По роду применяемого топлива — легкие жидкие (бензин, газ), тяжелые жидкие (дизельное топливо, судовые мазуты).

в) По способу образования горючей смеси — внешнее (карбюратор, инжектор) и внутреннее (в цилиндре ДВС).

г) По способу воспламенения (с принудительным зажиганием, с воспламенением от сжатия, калоризаторные).

д) По расположению цилиндров разделяют рядные, вертикальные, оппозитные с одним и с двумя коленвалами, V-образные с верхним и нижним расположением коленвала, VR-образные и W-образные, однорядные и двухрядные звездообразные, Н-образные, двухрядные с параллельными коленвалами, "двойной веер", ромбовидные, трехлучевые и некоторые другие.

Бензиновые

Бензиновые карбюраторные

Смесь топлива с воздухом готовится в карбюраторе, далее смесь подаётся в цилиндр, сжимается, а затем поджигается при помощи искры, проскакивающей между электродами свечи. Основная характерная особенность топливо-воздушной смеси в этом случае — гомогенность.

Бензиновые инжекторные

Также, существует способ смесеобразования путём впрыска бензина во впускной коллектор или непосредственно в цилиндр при помощи распыляющих форсунок (инжектор). Существуют системы одноточечного и распределённого впрыска различных механических и электронных систем. В механических системах впрыска дозация топлива осуществляется плунжерно — рычажным механизмом с возможностью электронной корректировки состава смеси. В электронных системах смесеобразование осуществляется под управлением электронного блока управления (ЭБУ), управляющим электрическими бензиновыми вентилями.

Дизельные, с воспламенением от сжатия

Дизельный двигатель характеризуется воспламенением топлива без использования свечи зажигания. В разогретый от сжатия воздух (до температуры, превышающей температуру воспламенения топлива) через форсунку впрыскивается порция топлива. В процессе впрыскивания топлива происходит его распыливание, а затем вокруг отдельных капель топлива возникают очаги сгорания. Т. к. дизельные двигатели не подвержены явлению детонации, характерному для двигателей с принудительным воспламенением, в них допустимо использование более высоких степеней сжатия (до 26), что благотворно сказывается на КПД данного типа двигателей, который может превышать 50% в случае с крупными судовыми двигателями.

Дизельные двигатели являются менее быстроходными и характеризуются большим крутящим моментом на валу. Дизельное топливо является более дешевым, нежели бензин. Также некоторые крупные дизельные двигатели приспособлены для работы на тяжелых топливах, например, мазутах. Запуск крупных дизельных двигателей осуществляется, как правило, за счет пневматической схемы с запасом сжатого воздуха, либо в случае с инверторными генераторными установками, от присоединенной электромашины, которая при обычной эксплуатации выполняет роль генератора.

Вопреки расхожему мнению, современные двигатели, традиционно называемые дизельными, работают не по циклу Дизеля, а по циклу Тринклера-Сабатэ со смешанным подводом теплоты.

Недостатки дизельных двигателей обусловлены особенностями рабочего цикла — более высокой механической напряженностью, требующей повышенной прочности конструкции и, как следствие, увеличения её габаритов, веса и увеличения стоимости за счёт усложнённой конструкции и использования более дорогих материалов. Также дизельные двигатели за счет гетерогенного сгорания характеризуются неизбежными выбросами сажи и повышенным содержанием оксидов азота в выхлопных газах.

Газовые

Двигатель, сжигающий в качестве топлива углеводороды, находящиеся в газообразном состоянии при нормальных условиях:

- смеси сжиженных газов — хранятся в баллоне под давлением насыщенных паров (до 16 атм). Испарённая в испарителе жидкая фаза или паровая фаза смеси ступенчато теряет давление в газовом редукторе до близкого атмосферному, и всасывается двигателем во впускной коллектор через воздушно-газовый смеситель или впрыскивается во впускной коллектор посредством электрических форсунок. Зажигание осуществляется при помощи искры, проскакивающей между электродами свечи.

- сжатые природные газы — хранятся в баллоне под давлением 150—200 атм. Устройство систем питания аналогично системам питания сжиженным газом, отличие — отсутствие испарителя.

- генераторный газ — газ, полученный превращением твёрдого топлива в газообразное. В качестве твёрдого топлива используются:

Газодизельные

Основная порция топлива приготавливается, как в одной из разновидностей газовых двигателей, но зажигается не электрической свечой, а запальной порцией дизтоплива, впрыскиваемого в цилиндр аналогично дизельному двигателю.

Роторно-поршневой

Предложен изобретателем Ванкелем в начале ХХ века. Основа двигателя — треугольный ротор (поршень), вращающийся в камере особой 8-образной формы, исполняющий функции поршня, коленвала и газораспределителя. Такая конструкция позволяет осуществить любой 4-тактный цикл Дизеля, Стирлинга или Отто без применения специального механизма газораспределения. За один оборот двигатель выполняет три полных рабочих цикла, что эквивалентно работе шестицилиндрового поршневого двигателя. Строился серийно фирмой НСУ в Германии (автомобиль RO-80), ВАЗом в СССР (ВАЗ-21018 "Жигули", ВАЗ-416, ВАЗ-426, ВАЗ-526), в настоящее время строится только Маздой (Mazda RX-8). При своей принципиальной простоте имеет ряд существенных конструктивных сложностей, делающих его широкое внедрение весьма затруднительным. Основные трудности связаны с созданием долговечных работоспособных уплотнений между ротором и камерой и с построением системы смазки.

В Германии в конце 70х годов ХХ века существовал анекдот: «Продам НСУ, дам в придачу два колеса, фару и 18 запасных моторов в хорошем состоянии».

- RCV — двигатель внутреннего сгорания, система газораспределения которого реализована за счёт движения поршня, который совершает возвратно-поступательные движения, попеременно проходя впускной и выпускной патрубок.

Комбинированный двигатель внутреннего сгорания

- — двигатель внутреннего сгорания, представляющий собой комбинацию из поршневой и лопаточной машин (турбина, компрессор), в котором обе машины в соотносимой мере участвуют в осуществлении рабочего процесса. Примером комбинированного ДВС служит поршневой двигатель с газотурбинным наддувом (турбонаддув). Большой вклад в теорию комбинированных двигателей внес советский инженер, профессор А. Н. Шелест.

Циклы работы поршневых ДВС

Двухтактный цикл Схема работы четырёхтактного двигателя, цикл Отто 1. впуск 2. сжатие 3. рабочий ход 4. выпускПоршневые двигатели внутреннего сгорания классифицируются по количеству тактов в рабочем цикле на двухтактные и четырёхтактные.

Рабочий цикл четырёхтактных двигателей внутреннего сгорания занимает два полных оборота кривошипа, состоящий из четырёх отдельных тактов:

- впуска,

- сжатия заряда,

- рабочего хода и

- выпуска (выхлопа).

Изменение рабочих тактов обеспечивается специальным газораспределительным механизмом, чаще всего он представлен одним или двумя распределительными валами, системой толкателей и клапанами, непосредственно обеспечивающими смену фазы. Некоторые двигатели внутреннего сгорания использовали для этой цели золотниковые гильзы (Рикардо), имеющие впускные и/или выхлопные окна. Сообщение полости цилиндра с коллекторами в этом случае обеспечивалось радиальным и вращательным движениями золотниковой гильзы, окнами открывающей нужный канал. Ввиду особенностей газодинамики — инерционности газов, времени возникновения газового ветра такты впуска, рабочего хода и выпуска в реальном четырёхтактном цикле перекрываются, это называется перекрытием фаз газораспределения. Чем выше рабочие обороты двигателя, тем больше перекрытие фаз и чем оно больше, тем меньше крутящий момент двигателя внутреннего сгорания на низких оборотах. Поэтому в современных двигателях внутреннего сгорания всё шире используются устройства, позволяющие изменять фазы газораспределения в процессе работы. Особенно пригодны для этой цели двигатели с электромагнитным управлением клапанами (BMW, Mazda). Имеются также двигатели с переменной степенью сжатия (СААБ), обладающие большей гибкостью характеристики.

Двухтактные двигатели имеют множество вариантов компоновки и большое разнообразие конструктивных систем. Основной принцип любого двухтактного двигателя — исполнение поршнем функций элемента газораспределения. Рабочий цикл складывается, строго говоря, из трёх тактов: рабочего хода, длящегося от верхней мёртвой точки (ВМТ) до 20—30 градусов до нижней мёртвой точки (НМТ), продувки, фактически совмещающей впуск и выхлоп, и сжатия, длящегося от 20—30 градусов после НМТ до ВМТ. Продувка, с точки зрения газодинамики, слабое звено двухтактного цикла. С одной стороны, невозможно обеспечить полное разделение свежего заряда и выхлопных газов, поэтому неизбежны либо потери свежей смеси, буквально вылетающей в выхлопную трубу (если двигатель внутреннего сгорания — дизель, речь идёт о потере воздуха), с другой стороны, рабочий ход длится не половину оборота, а меньше, что само по себе снижает КПД. В то же время длительность чрезвычайно важного процесса газообмена, в четырёхтактном двигателе занимающего половину рабочего цикла, не может быть увеличена. Двухтактные двигатели могут вообще не иметь системы газораспределения. Однако, если речь не идёт об упрощённых дешёвых двигателях, двухтактный двигатель сложнее и дороже за счёт обязательного применения воздуходувки или системы наддува, повышенная теплонапряжённость ЦПГ требует более дорогих материалов для поршней, колец, втулок цилиндров. Исполнение поршнем функций элемента газораспределения обязывает иметь его высоту не менее ход поршня + высота продувочных окон, что некритично в мопеде, но существенно утяжеляет поршень уже при относительно небольших мощностях. Когда же мощность измеряется сотнями лошадиных сил, увеличение массы поршня становится очень серьёзным фактором. Введение распределительных гильз с вертикальным ходом в двигателях Рикардо было попыткой сделать возможным уменьшение габаритов и массы поршня. Система оказалась сложной и дорогой в исполнении, кроме авиации, такие двигатели нигде больше не использовались. Выхлопные клапаны (при прямоточной клапанной продувке) имеют вдвое большую теплонапряжённость в сравнении с выхлопными клапанами четырёхтактных двигателей и худшие условия для теплоотвода, а их сёдла имеют более длительный прямой контакт с выхлопными газами.

Самой простой с точки зрения порядка работы и самой сложной с точки зрения конструкции является система Фербенкс — Морзе, представленная в СССР и в России, в основном, тепловозными дизелями серий Д100. Такой двигатель представляет собой симметричную двухвальную систему с расходящимися поршнями, каждый из которых связан со своим коленвалом. Таким образом, этот двигатель имеет два коленвала, механически синхронизированные; тот, который связан с выхлопными поршнями, опережает впускной на 20—30 градусов. За счёт этого опережения улучшается качество продувки, которая в этом случае является прямоточной, и улучшается наполнение цилиндра, так как в конце продувки выхлопные окна уже закрыты. В 30х — 40х годах ХХ века были предложены схемы с парами расходящихся поршней — ромбовидная, треугольная; существовали авиационные дизели с тремя звездообразно расходящимися поршнями, из которых два были впускными и один — выхлопным. В 20-х годах Юнкерс предложил одновальную систему с длинными шатунами, связанными с пальцами верхних поршней специальными коромыслами; верхний поршень передавал усилия на коленвал парой длинных шатунов, и на один цилиндр приходилось три колена вала. На коромыслах стояли также квадратные поршни продувочных полостей. Двухтактные двигатели с расходящимися поршнями любой системы имеют, в основном, два недостатка: во-первых, они весьма сложны и габаритны, во-вторых, выхлопные поршни и гильзы в зоне выхлопных окон имеют значительную температурную напряжённость и склонность к перегреву. Кольца выхлопных поршней также являются термически нагруженными, склонны к закоксовыванию и потере упругости. Эти особенности делают конструктивное исполнение таких двигателей нетривиальной задачей.

Двигатели с прямоточной клапанной продувкой оснащены распределительным валом и выхлопными клапанами. Это значительно снижает требования к материалам и исполнению ЦПГ. Впуск осуществляется через окна в гильзе цилиндра, открываемые поршнем. Именно так компонуется большинство современных двухтактных дизелей. Зона окон и гильза в нижней части во многих случаях охлаждаются наддувочным воздухом.

В случаях, когда одним из основных требований к двигателю является его удешевление, используются разные виды кривошипно-камерной контурной оконно-оконной продувки — петлевая, возвратно-петлевая (дефлекторная) в разнообразных модификациях. Для улучшения параметров двигателя применяются разнообразные конструктивные приёмы — изменяемая длина впускного и выхлопного каналов, может варьироваться количество и расположение перепускных каналов, используются золотники, вращающиеся отсекатели газов, гильзы и шторки, изменяющие высоту окон (и, соответственно, моменты начала впуска и выхлопа). Большинство таких двигателей имеет воздушное пассивное охлаждение. Их недостатки — относительно невысокое качество газообмена и потери горючей смеси при продувке, при наличии нескольких цилиндров секции кривошипных камер приходится разделять и герметизировать, усложняется и удорожается конструкция коленвала.

Дополнительные агрегаты, требующиеся для ДВС

Недостатком двигателя внутреннего сгорания является то, что он развивает наивысшую мощность только в узком диапазоне оборотов. Поэтому неотъемлемым атрибутом двигателя внутреннего сгорания является трансмиссия. Лишь в отдельных случаях (например, в самолётах) можно обойтись без сложной трансмиссии. Постепенно завоёвывает мир идея гибридного автомобиля, в котором мотор всегда работает в оптимальном режиме.

Кроме того, двигателю внутреннего сгорания необходимы система питания (для подачи топлива и воздуха — приготовления топливо-воздушной смеси), выхлопная система (для отвода выхлопных газов), также не обойтись без системы смазки(предназначена для уменьшения сил трения в механизмах двигателя, защиты деталей двигателя от коррозии, а также совместно с системой охлаждения для поддержания оптимального теплового режима), системы охлаждения(для поддержания оптимального теплового режима двигателя), система запуска (применяются способы запуска: электростартерный, с помощью вспомогательного пускового двигателя, пневматический, с помощью мускульной силы человека), система зажигания (для воспламениня топливо-воздушной смеси, применяется у двигателей с принудительным воспламенением).

См. также

Примечания

Ссылки

dic.academic.ru

Что такое ДВС и как работает двигатель внутреннего сгорания? |

Двигатели внутреннего сгорания делятся на:

- Поршневой ДВС.

- Роторно-поршневой ДВС.

- Газотурбинный ДВС.

Поршневой двигатель внутреннего сгорания — самый популярный среди вышеперечисленных двигателей, он завоевал мировое признание и уже много лет лидирует в автоиндустрии. Предлагаю более детально рассмотреть устройство ДВС, а также принцип его работы.

К преимуществам поршневого двигателя внутреннего сгорания можно отнести:

- Универсальность (применение на различных транспортных средствах).

- Высокий уровень автономной работы.

- Компактные размеры.

- Приемлемая цена.

- Способность к быстрому запуску.

- Небольшой вес.

- Возможность работы с различными видами топлива.

Кроме "плюсов" имеет двигатель внутреннего сгорания и ряд серьезных недостатков, среди которых:

- Высокая частота вращения коленвала.

- Большой уровень шума.

- Слишком большой уровень токсичности в выхлопных газах.

- Маленький КПД (коэффициент полезного действия).

- Небольшой ресурс службы.

Двигатели внутреннего сгорания различаются по типу топлива, они бывают:

- Бензиновыми.

- Дизельными.

- А также газовыми и спиртовыми.

Последние два можно назвать альтернативными, поскольку на сегодняшний день они не получили широкого применения.

Спиртовой ДВС работающий на водороде — самый перспективный и экологичный, он не выбрасывает в атмосферу вредный для здоровья "СО2", который содержится в отработанных газах поршневых двигателей внутреннего сгорания.

Поршневой ДВС состоит из следующих подсистем:

- Газораспределительный механизм (ГРМ).

- Кривошипно-шатунный механизм (КШМ).

- Система впуска.

- Топливная система.

- Система смазки.

- Система зажигания (в бензиновых моторах).

- Выпускная система.

- Система охлаждения.

- Система управления.

Корпус двигателя состоит из нескольких частей, в которые входят: блок цилиндров, а также головка блока цилиндров (ГБЦ). Задача КШМ — преобразовать возвратно-поступательные движения поршня во вращательные движения коленвала. Газораспределительный механизм необходим ДВС для обеспечения своевременного впуска в цилиндры топливно-воздушной смеси и такой же своевременный выпуск отработанных газов.

Статья в тему: Причины перегрева двигателя. Как не допустить перегрев двигателя?

Впускная система служит для своевременной подачи воздуха в двигатель, который необходим для образования топливно-воздушной смеси. Топливная система осуществляет подачу в двигатель топлива, в тандеме две этих системы работают над образованием топливно-воздушной смеси после чего она подается посредством системы впрыска в камеру сгорания.

Воспламенение топливно-воздушной смеси происходит благодаря системе зажигания (в бензиновых ДВС), в дизельных моторах воспламенение происходит за счет сжатия смеси и свечей накала.

Система смазки как уже понятно из названия служит для смазки трущихся деталей, снижая тем самым их износ, увеличивая срок их службы и отводя тем самым от их поверхностей температуру. Охлаждение нагревающихся поверхностей и деталей обеспечивает система охлаждения, она отводит температуру при помощи охлаждающей жидкости по своим каналам, которая проходя через радиатор — охлаждается и повторяет цикл. Система выпуска обеспечивает вывод отработанных газов из цилиндров ДВС посредством выхлопной системы, которая входит в состав этой системы, снижает шум сопровождаемый выброс газов и их токсичность.

Система управления двигателем (в современных моделях за это отвечает электронный блок управления (ЭБУ) или бортовой компьютер) необходима для электронного управление всеми вышеописанными системами и обеспечения их синхронности.

Как работает двигатель внутреннего сгорания?

Принцип работы ДВС базируется на эффекте теплового расширения газов, которое возникает во время сгорания топливно-воздушной смеси, за счет чего осуществляется движение поршня в цилиндре. Рабочий цикл двигателя внутреннего сгорания происходит за два оборота коленвала и состоит из четырех тактов, отсюда и название — четырехтактный двигатель.

Принцип работы ДВС базируется на эффекте теплового расширения газов, которое возникает во время сгорания топливно-воздушной смеси, за счет чего осуществляется движение поршня в цилиндре. Рабочий цикл двигателя внутреннего сгорания происходит за два оборота коленвала и состоит из четырех тактов, отсюда и название — четырехтактный двигатель.

- Первый такт — впуск.

- Второй — сжатие.

- Третий — рабочий ход.

- Четвертый — выпуск.

Во время первых двух тактов — впуска и рабочего такта, поршень движется вниз, за два других сжатие и выпуск – поршень идет вверх. Рабочий цикл каждого из цилиндров настроен таким образом чтобы не совпадать по фазам, это необходимо для того чтобы обеспечить равномерность работы двигателя внутреннего сгорания. Есть в мире и другие двигатели, рабочий цикл которых происходит всего за два такта – сжатие и рабочий ход, этот двигатель называется двухтактным.

На такте впуска топливная система и впускная образуют топливно-воздушную смесь, которая образуется во впускном коллекторе или непосредственно в камере сгорания (все зависит от типа конструкции). Во впускном коллекторе в случае с центральным и распределенным впрыском бензиновых ДВС. В камере сгорания в случае с непосредственным впрыском в бензиновых и дизельных моторах. Топливно-воздушная смесь или воздух во время открытия впускных клапанов ГРМ подается в камеру сгорания за счет разряжения, которое возникает во время движения поршня вниз.

Актуально: Как определить состояние дизельного двигателя по выхлопным газам

Впускные клапаны закрываются на такте сжатия, после чего топливно-воздушная смесь в цилиндрах двигателя сжимается. Во время такта "рабочий ход" смесь воспламеняется принудительно или самовоспламеняется. После возгорания в камере возникает большое давление, которое создают газы, это давление воздействует на поршень, которому ничего не остается как начать двигаться вниз. Это движение поршня в тесном контакте с кривошипно-шатунным механизмом приводят в движение коленчатый вал, который в свою очередь образует крутящий момент, приводящий колеса автомобиля в движение.

Такт "выпуск" открывает выпускные клапаны газораспределительного механизма, после чего отработанные газы освобождают камеру сгорания, а после и выпускную систему, уходя охлажденными и частично очищенными в атмосферу.

Короткое резюме

После того как мы рассмотрели принцип работы двигателя внутреннего сгорания можно понять почему ДВС обладает низким КПД, который составляет примерно 40%. В то время как в одном цилиндре происходит полезное действие, остальные цилиндры грубо говоря бездействуют, обеспечивая работу первого тактами: впуск, сжатие, выпуск.

На этом у меня все, надеюсь вам все понятно, после прочтения данной статьи вы легко сможете ответить на вопрос, что такое ДВС и как устроен двигатель внутреннего сгорания. Спасибо за внимание!

avtopulsar.ru

двигатель внутреннего сгорания - это... Что такое двигатель внутреннего сгорания?

(ДВС), тепловой двигатель, в котором часть химической энергии топлива, сгорающего в рабочей полости, преобразуется в механическую энергию. По роду топлива различают жидкостные и газовые ДВС; по рабочему циклу – непрерывного действия, двух – и четырёхтактные; по способу приготовления горючей смеси – с внешним (напр., карбюраторные) и внутренним (напр., дизели) смесеобразованием; по виду преобразователя энергии – поршневые, турбинные, реактивные и комбинированные. Коэффициент полезного действия 0.4–0.5. Первый поршневой двигатель внутреннего сгорания сконструирован французским изобретателем Э. Ленуаром в 1860 г. Традиционно термин «двигатели внутреннего сгорания» применяют преимущественно к поршневым двигателям. Во всех тепловых двигателях сжигают топливо и преобразуют выделившееся тепло в механическую работу. Для сжигания топлива необходим окислитель – кислород. Поставщиком кислорода во всех двигателях внутреннего сгорания, кроме ракетных, служит сжатый воздух. Рабочим телом в них являются продукты сгорания топлива. Для сжигания топлива в двигателе готовят рабочую смесь, смешивая топливо с воздухом. В двигателях с внешним смесеобразованием рабочую смесь готовят в смесителе и подают в цилиндр, где её принудительно поджигают электрической искрой. Такие двигатели работают с низкой степенью сжатия рабочей смеси. В двигателях с внутренним смесеобразованием топливо и воздух не смешивают заранее, а отдельно подают в рабочий цилиндр. Там они смешиваются и образуют рабочую смесь.В четырёхтактных двигателях каждый рабочий цикл совершается один раз за четыре такта (или за два оборота вала), а в двухтактных – один раз за два такта (или за один оборот вала).

Рис. 1. Четырёхтактный карбюраторный двигатель внутреннего сгорания:

Главная деталь четырёхтактного двигателя внутреннего сгорания (рис. 1) – цилиндр 7, в головке которого расположены впускной 3 и выпускной 5 клапаны и свеча 4 для зажигания рабочей смеси. В цилиндре движется поршень 6. Его возвратно-поступательное движение преобразуется во вращательное движение коленчатого вала 1 с помощью кривошипно-шатунного механизма 2. Для обеспечения наиболее полного сгорания топлива его перемешивают с воздухом в пропорции 1: 15 (на одну часть паров бензина должно приходиться 15 частей воздуха). В такте I рабочего цикла происходит всасывание рабочей смеси в цилиндр (рис. 2). В такте II рабочая смесь сжимается. В такте III сгорает рабочая смесь и образующиеся при этом газы давят на поршень и совершают механическую работу, перемещая его сверху вниз. Движение поршня передаётся валу двигателя через кривошипно-шатунный механизм. В такте IV продукты сгорания выталкиваются в атмосферу через выпускной клапан. Работу четырёхтактного карбюраторного двигателя обеспечивает система газораспределения, состоящая из впускных и выпускных клапанов, открывающих их кулачков и закрывающих пружин.

Рис. 2. Работа четырёхтактного карбюраторного двигателя внутреннего сгорания:

I – всасывание; II – сжатие; III – зажигание, рабочий ход; IV – выпускДвухтактные двигатели устроены проще (рис. 3). В них всасывание горючей смеси и предварительное её сжатие до небольшого давления происходит вне цилиндра двигателя.

Рис. 3. Двухтактный карбюраторный двигатель внутреннего сгорания:

1 – коленчатый вал; 2 – кривошипно-шатунный механизм; 3 – цилиндр; 4 – насос; 5 – топливо, воздух; 6 – впускные окна; 7 – свеча зажигания; 8 – продувочные окна; 9 – продукты сгорания; 10 – поршень

Сложную систему газораспределения в этих двигателях заменяют три ряда окон 6.8 на боковой поверхности цилиндра 3. Через эти окна выпускаются отработанные газы, всасывается рабочая смесь в картер двигателя и продувается цилиндр от остатков продуктов сгорания. Окна открывает и закрывает сам поршень 10 (своей образующей поверхностью) при движении в цилиндре. В такте I (рис. 4) при движении поршня снизу вверх сначала происходит сжатие порции горючей смеси в цилиндре, а затем и засасывание свежей порции горючей смеси из карбюратора в картер двигателя. Когда сжатие рабочей смеси заканчивается, её воспламеняют электрической искрой. В такте II происходит расширение продуктов сгорания 9. Они толкают поршень вниз, т. е. происходит рабочий ход. В конце хода поршня сверху вниз отработанные газы выпускают в атмосферу. В карбюраторных двигателях, работающих на лёгком жидком топливе (бензине), смесеобразование осуществляется в специальном устройстве – карбюраторе. Двигатели внутреннего сгорания широко применяются в промышленности, на автомобильном, авиационном, морском и железнодорожном транспорте.Рис. 4. Работа двухтактного карбюраторного двигателя внутреннего сгорания:

I – сжатие; II – зажигание, рабочий ход

Энциклопедия «Техника». — М.: Росмэн. 2006.

dic.academic.ru

Двигатель внутреннего сгорания - это... Что такое Двигатель внутреннего сгорания?

Тепловой двигатель, в котором химическая энергия топлива, сгорающего в рабочей полости, преобразуется в механическую работу.Первый практически пригодный газовый Д. в. с. был сконструирован французским механиком Э. Ленуаром (1860). В 1876 немецкий изобретатель Н. Отто построил более совершенный 4-тактный газовый Д. в. с. По сравнению с паромашинной установкой Д. в. с. принципиально более прост, т. к. устранено одно звено энергетического преобразования — парокотельный агрегат. Это усовершенствование обусловило большую компактность Д. в. с., меньшую массу на единицу мощности, более высокую экономичность, но для него потребовалось топливо лучшего качества (газ, нефть).

В 1880-х гг. О. С. Костович в России построил первый бензиновый карбюраторный двигатель. В 1897 нем. инженер Р. Дизель, работая над повышением эффективности Д. в. с., предложил двигатель с воспламенением от сжатия. Усовершенствование этого Д. в. с. на заводе Л. Нобеля в Петербурге (ныне «Русский дизель») в 1898—99 позволило применить в качестве топлива нефть. В результате этого Д. в. с. становится наиболее экономичным стационарным тепловым двигателем. В 1901 в США был разработан первый трактор с Д. в. с. Дальнейшее развитие автомобильных Д. в. с. позволило братьям О. и У. Райт построить первый самолёт с Д. в. с., начавший свои полёты в 1903. В том же 1903 рус. инженеры установили Д. в. с. на судне «Вандал», создав первый теплоход. В 1924 по проекту Я. М. Гаккеля в Ленинграде был создан первый удовлетворяющий практическим требованиям поездной тепловоз. По роду топлива Д. в. с. разделяются на двигатели жидкого топлива и газовые. По способу заполнения цилиндра свежим зарядом — на 4-тактные и 2-тактные. По способу приготовления горючей смеси из топлива и воздуха — на двигатели с внешним и внутренним смесеобразованием. К двигателям с внешним смесеобразованием относятся карбюраторные, в которых горючая смесь из жидкого топлива и воздуха образуется в Карбюраторе, и газосмесительные, в которых горючая смесь из газа и воздуха образуется в смесителе. В Д. в. с. с внешним смесеобразованием зажигание рабочей смеси в цилиндре производится электрической искрой. В двигателях с внутренним смесеобразованием (дизелях (См. Дизель)) топливо самовоспламеняется при впрыскивании его в сжатый воздух, нагретый до высокой температуры. Рабочий цикл 4-тактного карбюраторного Д. в. с. совершается за 4 хода поршня (такта), т. е. за 2 оборота коленчатого вала. При 1-м такте — впуске поршень движется от верхней мёртвой точки (в. м. т.) к нижней мёртвой точке (н. м. т.). Впускной клапан при этом открыт (рис. 1) и горючая смесь из карбюратора поступает в цилиндр. В течение 2-го такта — сжатия, когда поршень движется от н. м. т. кв. м. т., впускной и выпускной клапаны закрыты и смесь сжимается до давления 0,8—2 Мн/м2 (8—20 кгс/см2). Температура смеси в конце сжатия составляет 200—400°C. В конце сжатия смесь воспламеняется электрической искрой и происходит сгорание топлива. Сгорание имеет место при положении поршня, близком кв. м. т. В конце сгорания давление в цилиндре составляет 3—6 Мн/м2(30—60 кгс/1см2), а температура 1600—2200°C. 3-й такт цикла — расширение называется рабочим ходом; в течение этого такта происходит преобразование тепла, полученного от сгорания топлива, в механическую работу. 4-й такт — выпуск происходит при движении поршня от н. м. т. к в. м. т. при открытом выпускном клапане. Отработавшие газы вытесняются поршнем.Рабочий цикл 2- тактного карбюраторного Д. в. с. осуществляется за 2 хода поршня или за 1 оборот коленчатого вала (рис. 2). Процессы сжатия, сгорания и расширения практически аналогичны соответствующим процессам 4-тактного Д. в. с. При прочих равных условиях 2-тактный двигатель должен быть в 2 раза более мощным, чем 4-тактный, т. к. рабочий ход в 2-тактном двигателе происходит в 2 раза чаще, однако на практике мощность 2-тактного карбюраторного Д. в. с. часто не только не превышает мощность 4-тактного с тем же диаметром цилиндра и ходом поршня, но оказывается даже ниже. Это обусловлено тем, что значительная часть хода (20—35% ) поршень совершает при открытых окнах, когда давление в цилиндре невелико и двигатель практически не производит работы; продувка цилиндра требует затрат мощности на сжатие воздуха в продувочном насосе; очистка пространства цилиндра от продуктов сгорания газов и наполнение его свежим зарядом значительно хуже, чем в 4-тактном Д. в. с.

Рабочий цикл карбюраторного Д. в. с. может быть осуществлен при очень большой частоте вращения вала (3000—7000 об/мин). Двигатели гоночных автомобилей и мотоциклов могут развивать 15 000 об/мин и более. Нормальная горючая смесь состоит примерно из 15 частей воздуха (по массе) и 1 части паров бензина. Двигатель может работать на обеднённой смеси (18 : 1) или обогащенной смеси (12 : 1). Слишком богатая или слишком бедная смесь вызывает сильное уменьшение скорости сгорания и не может обеспечить нормального протекания процесса сгорания. Регулирование мощности карбюраторного Д. в. с. осуществляется изменением количества смеси, подаваемой в цилиндр (количественное регулирование). Большая частота вращения и выгодные соотношения топлива и воздуха в смеси обеспечивают получение большой мощности в единице объёма цилиндра карбюраторного двигателя, поэтому эти двигатели имеют сравнительно небольшие габариты и массу [ 1—4 кг/квт ( 0,75—3 кг/л. с.)]. Применение низких степеней сжатия (См. Степень сжатия) обусловливает умеренные давления в конце сгорания, вследствие чего детали можно делать менее массивными, чем, например, в дизелях. При увеличении диаметра цилиндра кароюраторного Д. в. с. возрастает склонность двигателя к детонации (См. Детонация), поэтому карбюраторные Д. в. с. не делают с большими диаметрами цилиндров (как правило, не более 150 мм). Примером карбюраторного Д. в. с. может служить двигатель ГАЗ-21 «Волга». Это 4-цилиндровый 4-тактный двигатель, развивающий мощность 55 квт (75 л. с.) при 4000 об/мин и степени сжатия 6,7. Удельный расход топлива на наиболее экономичном режиме составляет 290 г;(квт.ч).Наибольшая мощность 4-тактного карбюраторного Д. в. с. 600 квт (800 л. с.). Мотоциклетные карбюраторные 2-тактные и 4-тактные Д. в. с. имеют мощность от 3,5 до 45 квт (от 5 до 60 л. с.). Авиационные поршневые двигатели с непосредственным впрыском бензина и искровым зажиганием развивают до 1100 квт (1500 л. с.) и более.

Карбюраторные Д. в. с. представляют собой сложный агрегат, включающий ряд узлов и систем.

Остов двигателя — группа неподвижных деталей, являющихся базой для всех остальных механизмов и систем. К остову относятся блок-картер, головка (головки) цилиндров, крышки подшипников коленчатого вала, передняя и задняя крышки блок-картера, а также масляный поддон и ряд мелких деталей.

Механизм движения — группа движущихся деталей, воспринимающих давление газов в цилиндрах и преобразующих это давление в крутящий момент на коленчатом валу двигателя. Механизм движения включает в себя поршневую группу (поршни, шатуны, коленчатый вал и маховик).

Механизм газораспределения служит для своевременного впуска горючей смеси в цилиндры и выпуска отработавших газов. Эти функции выполняют кулачковый (распределительный) вал, приводимый в движение от коленчатого вала, а также толкатели, штанги и коромысла, открывающие клапаны. Клапаны закрываются клапанными пружинами.

Система смазки — система агрегатов и каналов, подводящих смазку к трущимся поверхностям. Масло, находящееся в масляном поддоне, подаётся насосом в фильтр грубой очистки и далее через главный масляный канал в блок-картере под давлением поступает к подшипникам коленчатого и кулачкового валов, к шестерням и деталям механизма газораспределения. Смазка цилиндров, толкателей и других деталей производится масляным туманом, образующимся при разбрызгивании масла, вытекающего из зазоров в подшипниках вращающихся деталей. Часть масла отводится по параллельным каналам в фильтр тонкой очистки, откуда сливается обратно в поддон.

Система охлаждения может быть жидкостной и воздушной. Жидкостная система состоит из рубашек цилиндров и головок, заполненных охлаждающей жидкостью (водой, антифризом и т. п.), насоса, радиатора, в котором жидкость охлаждается потоком воздуха, создаваемым вентилятором, и устройств, регулирующих температуру воды. Воздушное охлаждение осуществляется обдувом цилиндров и головок вентилятором или потоком воздуха (на мотоциклах).

Система питания осуществляет приготовление горючей смеси из топлива и воздуха в пропорции, соответствующей режиму работы, и в количестве, зависящем от мощности двигателя. Система состоит из топливного бака, топливоподкачивающего насоса, топливного фильтра, трубопроводов и карбюратора, являющегося основным узлом системы.

Система зажигания служит для образования в камере сгорания искры, воспламеняюшей рабочую смесь. В систему зажигания входят источники тока — генератор и аккумулятор, а также прерыватель, от которого зависит момент подачи искры. В систему включается распределитель тока высокого напряжения по соответствующим цилиндрам. В одном агрегате с прерывателем находятся конденсатор, улучшающий работу прерывателя, и катушка зажигания, с которой снимается высокое напряжение (12—20 кв). В то время, когда Д. в. с. не имели электрического зажигания, применялись запальные калоризаторы.

Система пуска состоит из электрического стартёра, шестерён передачи от стартёра к маховику, источника тока (аккумулятора) и элементов дистанционного управления. В функции системы входит вращение вала двигателя для пуска.

Система впуска и выпуска состоит из трубопроводов, воздушного фильтра на впуске и глушителя шума на выпуске.

Газовые Д. в. с. работают большей частью па природном газе и газах, получаемых при производстве жидкого топлива. Кроме того, могут быть использованы: газ, генерируемый в результате неполного сгорания твёрдого топлива, металлургические газы, канализационные газы и пр. Применяются как 4-тактные, так и 2-тактныс газовые Д. в. с. По принципу смесеобразования и воспламенения газовые двигатели разделяются на: Д. в. с. с внешним смесеобразованием и искровым зажиганием, в которых рабочий процесс аналогичен процессу карбюраторного двигателя; Д. в. с. с внешним смесеобразованием и зажиганием струей жидкого топлива, воспламеняющегося от сжатия; Д. в. с. с внутренним смесеобразованием и искровым зажиганием. Газовые двигатели, использующие природные газы, применяются на стационарных электростанциях, компрессорных газоперекачивающих установках и т. п. Сжиженные бутано-пропановые смеси используются для автомобильного транспорта (см. Газобаллонный автомобиль).Экономичность работы Д. в. с. характеризуется эффективным кпд, который представляет собой отношение полезной работы к количеству тепла, выделяемого при полном сгорании топлива, затраченного на получение этой работы. Максимальный эффективный кпд наиболее совершенных Д. в. с. около 44%.

Основным преимуществом Д. в. с., так же как и др. тепловых двигателей (например, реактивных двигателей (См. Реактивный двигатель)), перед двигателями гидравлическими и электрическими является независимость от постоянных источников энергии (водных ресурсов, электростанций и т. п.), в связи с чем установки, оборудованные Д. в. с., могут свободно перемещаться и располагаться в любом месте. Это обусловило широкое применение Д. в. с. на транспортных средствах (автомобилях, с.-х. и строительно-дорожных машинах, самоходной военной технике и т. п.). Совершенствование Д. в. с. идёт по пути повышения их мощности, надёжности и долговечности, уменьшения массы и габаритов, создания новых конструкций (см., например, Ванкеля двигатель). Можно наметить также такие тенденции в развитии Д. в. с., как постепенное замещение карбюраторных Д. в. с. дизелями на автомобильном транспорте, применение многотопливных двигателей (См. Многотопливный двигатель), увеличение частоты вращения и др.Лит.: Двигатели внутреннего сгорания, т. 1—3, М.. 1957—62; Двигатели внутреннего сгорания, М., 1968.

Д. Н. Вырубов, В. П. Алексеев.

Рис. 1. Рабочий цикл 4-тактного карбюраторного двигателя.

Рис. 2. Схема работы 2-тактного карбюраторного Д. в. с. с кривошипно-камерной продувкой: вверху — сжатие и наполнение кривошипной камеры; внизу — продувка и выпуск; 1 — свеча зажигания; 2 — поршень; 3 — продувочное окно; 4 — выпускное окно; 5 — кривошипная камера; 6 — карбюратор; 7 — впускное окно; 8 — головка цилиндра; 9 — цилиндр.

dic.academic.ru

423800, Набережные Челны , база Партнер Плюс, тел. 8 800 100-58-94 (звонок бесплатный)