|

||||

|

|

звонок бесплатный

Наши сотрудники:

[email protected]

Екатерина - специалист по продаже а/м КАМАЗ

[email protected]

[email protected]

Техника в наличии

Тягач КАМАЗ 44108-6030-24

2014г, 6х6, Евро3, дв.КАМАЗ 300 л.с., КПП ZF9, бак 210л+350л, МКБ,МОБ,рестайлинг.

цена 2 220 000 руб.,

КАМАЗ 4308-6063-28(R4)

4х2,дв. Cummins ISB6.7e4 245л.с. (Е-4),КПП ZF6S1000, V кузова=39,7куб.м., спальное место, бак 210л, шк-пет,МКБ, ТНВД BOSCH, система нейтрализ. ОГ(AdBlue), тент, каркас, рестайлинг, внутр. размеры платформы 6112х2470х730 мм

цена 1 950 000 руб.,

Самосвал КАМАЗ 6520-057

2014г, 6х4,Евро3, дв.КАМАЗ 320 л.с., КПП ZF16, ТНВД ЯЗДА, бак 350л, г/п 20 тонн, V кузова =20 куб.м.,МКБ,МОБ, со спальным местом.

цена 2 700 000 руб.,

Самосвал 6522-027

2014, 6х6, дв.КАМАЗ 740.51,320 л.с., КПП ZF16,бак 350л, г/п 19 тонн,V кузова 12куб.м.,МКБ,МОБ,задняя разгрузка,обогрев платформы.

цена 3 190 000 руб.,

СУПЕР ЦЕНА

на АВТОМОБИЛИ КАМАЗ

| 43118-010-10 (дв.740.30-260 л.с.) | 2 220 000 |

| 43118-6033-24 (дв.740.55-300 л.с.) | 2 300 000 |

| 65117-029 (дв.740.30-260 л.с.) | 2 200 000 |

| 65117-6010-62 (дв.740.62-280 л.с.) | 2 350 000 |

| 44108 (дв.740.30-260 л.с.) | 2 160 000 |

| 44108-6030-24 (дв.740.55,рест.) | 2 200 000 |

| 65116-010-62 (дв.740.62-280 л.с.) | 1 880 000 |

| 6460 (дв.740.50-360 л.с.) | 2 180 000 |

| 45143-011-15 (дв.740.13-260л.с) | 2 180 000 |

| 65115 (дв.740.62-280 л.с.,рест.) | 2 190 000 |

| 65115 (дв.740.62-280 л.с.,3-х стор) | 2 295 000 |

| 6520 (дв.740.51-320 л.с.) | 2 610 000 |

| 6520 (дв.740.51-320 л.с.,сп.место) | 2 700 000 |

| 6522-027 (дв.740.51-320 л.с.,6х6) | 3 190 000 |

подробнее про услугу перегона можно прочесть здесь.

|

Нужны самосвалы? Обратите внимание на Ford-65513-02. |

КАМАЗы в лизинг

ООО «Старт Импэкс» имеет возможность поставки грузовой автотехники КАМАЗ, а так же спецтехники на шасси КАМАЗ в лизинг. Продажа грузовой техники по лизинговым схемам имеет определенные выгоды для покупателя грузовика. Рассрочка платежа, а так же то обстоятельство, что грузовики до полной выплаты лизинговых платежей находятся на балансе лизингодателя, и соответственно покупатель автомобиля не платит налогов на имущество. Мы готовы предложить любые модели бортовых автомобилей, тягачей и самосвалов по самым выгодным лизинговым схемам.Контактная информация.

г. Набережные Челны, Промкомзона-2, Автодорога №3, база «Партнер плюс».

тел/факс (8552) 388373.

Схема проезда

Большая Энциклопедия Нефти и Газа. Редуктор мостового крана

Зубчатые передачи и редукторы мостовых кранов

Строительные машины и оборудование, справочник

Категория:

Узлы мостовых кранов

Зубчатые передачи и редукторы мостовых кранов

Зубчатые передачи и редукторы мостовых крановВ подавляющем большинстве конструкций крановых механизмов применяются закрытые (редукторные) зубчатые передачи. Открытые зубчатые передачи используются лишь в качестве тихоходной ступени механизмов главного подъема большегрузных кранов, а также в некоторых типах механизмов передвижения.

Редукторы выполняются зубчатыми с цилиндрическими и коническими колесами и имеют развернутое, соосное и планетарное исполнение. Наибольшее распространение имеют редукторы развернутого исполнения с цилиндрическими зубчатыми колесами. Количество ступеней зубчатой передачи устанавливается исходя из общего передаточного числа, которое определяется отношением угловой скорости вала двигателя к угловой скорости; вала барабана или ходового колеса. В механизмах подъема, как правило, применяются горизонтальные редукторы, а в механизмах передвижения — как горизонтальные, так и вертикальные.

Горизонтальные крановые редукторы ГК используются в механизмах главного подъема и имеют выносной опорный подшипник вала шестерни, связанной с зубчатым венцом барабана. Редукторы ГК-800, ГК-ЮОО, ГК-1150 —двухступенчатые, а ГК-1050 и ГК-1250 — трехступенчатые.Вертикальные редукторы В К и ВКУ закрепляются к металлоконструкции жестко болтами. Вертикальные редукторы ВКН, у которых тихоходный вал выполнен полым, со шлицами или шпоночной канавкой, надеваются на вал ходового колеса и удерживаются от поворота специальными приспособлениями.

При выборе редукторов по таблицам их технических характеристик определяют наименьший возможный типоразмер редуктора, соответствующий расчетному значению нагрузки, режиму работы, частоте вращения быстроходного вала и передаточному числу.

Согласно справочнику рекомендуется принимать:расчетный момент для механизмов подъема равным наибольшему статическому моменту при установившемся движении МР=МСТ;мощность редуктора для механизмов передвижения равной мощности электродвигателя механизма (отнесенной к ПВ 25 %) с учетом режима работы механизма Nv= kNaB, где к — коэффициент режима работы, равный при режимах Л и С 2,25, при режиме Т 1,6.

Расчетная нагрузка сравнивается с табличными значениями для соответствующего режима работы редуктора, частоты вращения быстроходного вала и передаточного числа.

Расчет зубчатых передач крановых механизмов производится по методике ВНИИПТМАШа, которая распространяется на расчет эвольвентных зацеплений закрытых и открытых передач с обработанными стальными цилиндрическими или коническими зубчатыми колесами, имеющими окружную скорость до 16 м/с и работающими в повторно кратковременном режиме с переменной нагрузкой. Согласно этой методике зубчатые передачи рассчитываются на прочность поверхностей зубьев и на прочность зубьев по изгибу. В обоих случаях производится расчет на долговечность при числе циклов нагружения г > 10б и расчет на прочность по предельному состоянию при г<105. Открытые зубчатые передачи на долговечность не рассчитываются.

Характеры работы редукторов механизмов подъема и механизмов передвижения значительно отличаются. Если нагрузка зубчатых колес редукторов механизмов подъема мало зависит от величины перегрузок и при наибольшем своем значении во время пуска на подъем и при торможении при опускании груза составляет (1,05—1,1)УИСТ, то зубчатые колеса редукторов механизмов передвижения за каждый цикл нагружаются от Мст до Мтах.

На основании статистических данных определено, что для зубчатых колес редукторов механизмов передвижения, на которые действуют большие динамические нагрузки, не зависящие от массы груза, определяющим является износ зубьев при величинах контактных напряжений, более чем в 2 раза превышающих предел текучести материала. В то же время в механизмах подъема, работающих фактически в режиме статического нагружения, когда не происходит истирания поверхностного слоя зубьев и контактные напряжения менее чем в 2 раза превышают предел текучести, происходит усталостное выкрашивание зубьев. Поэтому для обеспечения длительной эксплуатации редуктора (в течение 10 лет) их расчет должен вестись с учетом того, что величина контактного напряжения в зубьях колес не должна быть более 2,8 предела текучести материала.

Стремление исключить трудоемкие работы по выверке и центровке редуктора при монтаже, неизбежные при его креплении к металлоконструкции болтами, и снизить жесткость последней привело к созданию редукторов, навешиваемых непосредственно на рабочий вал барабана или ходового колеса (например, редукторы ВКН). Полый выходной вал редуктора при этом надевается на рабочий вал, имеющий конический конец и шпонку или шлицы. Вместе с фланцевым электродвигателем и закрепленным к нему торцом редуктор образует блок-привод.

На рис. 4.1 показаны схемы закрепления таких блок-приводов. При опирании редуктора на консольный конец рабочего вала требуется дополнительная промежуточная опора, что несколько увеличивает габаритную ширину механизма. Редуктор от поворота удерживается шпильками, приваренными по месту к металлоконструкции. Трехточечная схема опирания механизма (фирма MAN, ФРГ) достигается при установке его согласно рис. 4.1, б. Болты, расположенные в продольной плоскости редуктора, снабжаются при этом двусторонними сферическими шайбами. При использовании компактной схемы фирмы Копе (Финляндия) в механизме подъема вал редуктора шарнирно опирается на вал барабана, а при использовании в механизме передвдакения он соединяется с валом колеса карданным валом. Реактивный момент редуктора воспринимается опорой 4 и болтами. В механизмах передвижения фирмы Krupp — Ardelt (ФРГ) редуктор от поворота удерживается кронштейнами с упругими резиновыми или полимерными элементами, которые не только компенсируют неточности изготовления и монтажа, но и гасят, в известной степени, динамические нагрузки.

Недостаточно совершенны схемы закрепления, при которых редуктор соединяется с металлоконструкцией пальцем, параллельным его валам, или шарнирной тягой с таким же расположением осей. Зазоры в шарнирах способствуют возникновению дополнительных динамических нагрузок, а подвижность редуктора обеспечивается только в его продольной плоскости. Компенсация отклонений в поперечной плоскости при этом возможна только вследствие перекоса шарниров, что резко снижает срок их службы.

Вращательное движение от двигателя к рабочим органам крана передается зубчатыми передачами. Различают цилиндрические, конические и червячные передачи. Цилиндрическая передача состоит из шестерни и зубчатого колеса, закрепленных на валах, геометрические оси которых параллельны (рис. 2.47, а). Пару конических зубчатых колес размещают на валах, геометрические оси которых взаимно перпендикулярны и лежат в одной плоскости (рис. 2.47, б). В червячной передаче червяк и червячное колесо устанавливают на валах, геометрические оси которых скрещиваются и располагаются в разных плоскостях (рис. 2.47, в). По числу зубчатых пар зубчатые передачи делятся на одно-, дву

Читать далее: Соединительные муфты мостовых кранов

Категория: - Узлы мостовых кранов

Главная → Справочник → Статьи → Форум

stroy-technics.ru

Редукторы электрического крана

Строительные машины и оборудование, справочник

Категория:

Мостовые электрические краны

Редукторы электрического крана

Редукторы электрического кранаРедуктором называется зубчатая или червячная передача, заключенная в корпус, обычно чугунный (назначение любой зубчатой или червячной передачи — передача движения от одного элемента машины или механизма к другому посредством зацепления зубьев и получения при этом изменения скорости или направления вращения). На кранах редукторы устанавливаются для понижения числа оборотов электродвигателя.

На кранах ставятся электродвигатели с относительно высокими оборотами — от 1500 до 750 оборотов в минуту, редукторы понижают скорость вращения двигателя в 10—40 раз.

А можно ли обойтись без редуктора, установить электродвигатель на малое число оборотов?

Оказывается, что это будет очень громоздко, вес двигателя будет очень большой, его размеры резко возрастут. Установка одного быстроходного двигателя с редуктором всегда более экономична, чем установка тихоходного двигателя.

При. снижении скорости вращения увеличивается сила вращения, поэтому быстроходный вал имеет меньший диаметр, чем тихоходный. Отсюда следует, что торможение механизма выгоднее производить там, где число оборотов выше — там надо приложить меньшую силу, чем при торможении тихоходного вала.

Редукторы ставятся на механизмы подъема, движения моста и движения тележки. В краностроении применяют два типа редукторов: цилиндрические и червячные.

Цилиндрические редукторы более просты в изготовлении и стоят дешевле червячных. Они применяются в случаях, когда валы передачи параллельны друг другу.

У всех типов зубчатых передач малое колесо сопряженной пары называется шестерней, большое колесо — колесом. Отношение числа зубьев (или диаметров начальных окружностей) зубчатых колес называется передаточным числом.

Зубья цилиндрических зубчатых колес делятся на прямые, косые, шевронные и круговые. Прямые зубья перпендикулярны к боковой плоскости колеса, косые — наклонены к ней под некоторым углом. Шевронные зубья имеют вид «елочки», круговые — вид полукружия. Наиболее распространены прямые зубья. Все остальные типы применяются при необходимости передачи больших усилий.

В корпус редуктора наливается масло, которое непрерывно смазывает зубья шестерен, уменьшает трение и износ зубьев, а также и шум при работе.

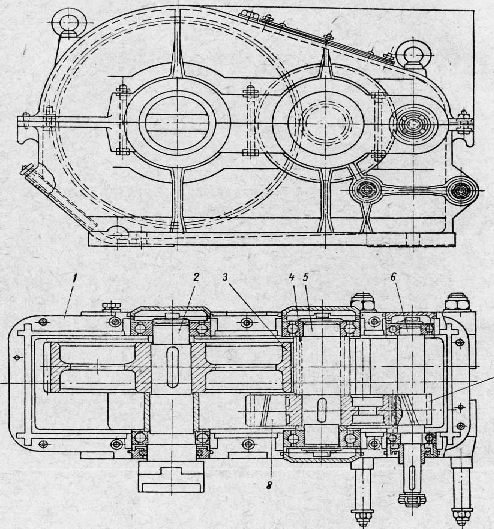

На рис. 1 показан цилиндрический редуктор. В корпусе установлены: вал с насаженным на нем шестерней, вал с колесом и шестерней и вал с колесом.

Рис. 1. Цилиндрический редуктор

Движение от электродвигателя передается на вал, шестерня начинает вращаться и ведет за собой колесо, которое вращает вал с насаженной на нем шестерней. Последняя приводит в движение колесо, насаженное на вал, соединенный с валом приводимого механизма, например, канатного барабана.

Для механизма подъема мостовых кранов сейчас применяются горизонтальные редукторы типа РМ с горизонтальным разъемом.

В механизмах передвижения моста и тележки обычно применяются вертикальные редукторы типа В К с вертикальным или угловым разъемом.

Редукторы типа РМ выпускаются 9 типоразмеров, все эти редукторы двухступенчатые косозубые. Шестерни их изготовляются из стали 45, колеса — из стали 55Л.

Расстояния между центрами тихоходного и быстроходного валов от 250 до 1300 мм, оно указывается в обозначении редуктора, например: РМ-500 — расстояние между центрами валов равно 500 мм.

Редукторы типа В К — трехступенчатые, выпускаются шести типоразмеров. Здесь также цифры, идущие после марки обозначают расстояние между центрами валов, например: ВК-350 — вертикальный редуктор с расстоянием между центрами валов 350 мм. Редукторы РМ и ВК работают на подшипниках качения.

Червячные редукторы (рис. 2) занимают меньше места при тех же значениях передаточных чисел, чем цилиндрические, и работают почти бесшумно. Особенностью их является то, что ось червяка перпендикулярна оси ведомого колеса. Приводной вал редуктора снабжается винтом особой нарезки, называемым червяком. Нарезка червяка находится в зацеплении с зубьями червячного колеса, и червяк, вращаясь, поворачивает червячное колесо, которое, будучи насажено на вал, вращает его, а следовательно, и соединенный с ним механизм.

Червяк всегда изготовляется из стали, а червячное колесо — из бронзы, так как бронза и сталь дают наименьшую величину трения по сравнению с другими комбинациями материалов.

Рис. 2. Червячный редуктор: 1 — корпус; 2 — червячный вал, соединяемый с двигателем; 3 — червячное колесо; 4 — вал червячного колеса, соединяемый с канатным барабаном

При больших диаметрах червячных колес из бронзы делают только его венец (обод), на котором нарезают зубья, а само колесо изготовляют из чугуна или стали.

Червячный редуктор нормально может работать только при обильной смазке, т. е. когда на его зубчатые колеса и червяк смазка поступает непрерывно (вследствие того, что величина трения в червячной передаче выше, чем в простой зубчатой).

От электродвигателя всегда приводится в движение червяк, а червячное колесо имеет скорость уменьшенную.

Червяк может вращаться только при определенном угле наклона винтовой линии червяка. Червячные передачи, в которых при вращении червячного колеса нельзя повернуть- червяк, называются самотормозящимися. У таких передач червяк делают с малым числом заходов. Червячные передачи на мостовых кранах применяются только для механизмов подъема.

Кроме редукторов, для изменения скорости и направления вращения крановых механизмов применяются и простые или открытые зубчатые передачи. Они не имеют общего корпуса, как редукторы, а только защищаются стальными кожухами для предотвращения несчастных случаев. Открытые зубчатые передачи смазываются только густой смазкой, так как жидкая смазка будет стекать с колес и разбрызгиваться.

Читать далее: Тормоза электрического крана

Категория: - Мостовые электрические краны

Главная → Справочник → Статьи → Форум

stroy-technics.ru

Механизмы передвижения мостовых кранов

Строительные машины и оборудование, справочник

Категория:

Машинисту мостового крана

Механизмы передвижения мостовых кранов

Механизмы передвижения мостовых крановВ мостовых кранах механизмы передвижения устанавливают на мосту (для перемещения моста по ходовым путям) и на тележке (для перемещения тележки вдоль пролета крана).

Механизм передвижения имеет приводной электродвигатель, связанный системой передач с ходовой частью крана, снабженной приводными и неприводными ходовыми колесами.

Механизмы передвижения мостовых кранов выполняют по двум основным схемам расположения привода: с центральным или раздельным. При центральном приводе приводной электродвигатель установлен в средней части моста. В этом случае крутящий момент на приводные колеса передается трансмиссионным валом. Прн раздельном приводе каждое приводное колесо или группы приводных ходовых колес имеют индивидуальный привод.

Механизмы передвижения кранов с центральным приводом по типу трансмиссионного вала подразделяют с тихоходным, средне-ходовым и быстроходным трансмиссионными валами.

Механизм передвижения с тихоходным трансмиссионным валом (рис. 28, а) состоит из приводного электродвигателя, двух- или трехступенчатого редуктора и трансмиссионного вала. Трансмиссионный вал обычно состоит из нескольких секций, которые соединены между собой зубчатыми муфтами, и опирается на промежуточные опоры, закрепленные на мосту крана. Соединение трансмиссионного вала с выходным валом редуктора и приводным колесом осуществляется также с помощью зубчатых муфт. Тормоз устанавливают или на соединительной муфте вала электродвигателя с входным валом редуктора или на свободном конце вала электродвигателя. Применение зубчатых муфт, а также опор с самоустанавлирающимися подшипниками позволяет получить необходимую соосность соединяемых вставок и обеспечить нормальную работу трансмиссионного вала. Трансмиссионный вал механизма передвижения (рис. 28, а) имеет частоту вращения, равную частоте вращения приводных ходовых колес и передает значительный крутящий момент, поэтому вал, муфты и опоры имеют большие размеры, а механизм обладает большой массой. Несмотря на указанные недостатки, механизмы передвижения с тихоходным трансмиссионным валом нашли широкое распространение на мостовых кранах общего и специальных назначений, особенно на мостах ферменной конструкции.

Механизм передвижения с среднеходовым трансмиссионным валом (рис. 28,6) комплектуют редуктором с меньшим передаточным числом, чем редуктор на рис. 28, а, что позволяет уменьшить в несколько раз крутящий момент, передаваемый трансмиссионным валом от двигателя и, следовательно, использовать муфты, опорные подшипники и вставки меньших размеров. Для передачи крутящего момента с трансмиссионного вала на приводные ходовые колеса используют открытые зубчатые передачи, состоящие из шестерен, насаженных на концы трансмиссионного вала и зубчатых венцов, установленных на колесах либо дополнительные концевые редукторы, располагаемые вблизи колес.

Применение муфт, промежуточных опор и вставок меньших размеров позволяет снизить массу узлов трансмиссионного вала. Однако применение дополнительных открытых зубчатых передач или концевых редукторов не приводит к значительному снижению общей массы механизма. Механизмы передвижения с открытыми зубчатыми передачами, обладающими малой долговечностью, не нашли широкого применения.

Рис. 28. Схема механизмов передвижения кранов:а — с тихоходным трансмиссионным валом; б — с среднеходовым транс» мисси они ым валом; в — с быстроходным трансмиссионным валом; г — о раздельным приводом

Механизм передвижения с быстроходным трансмиссионным валом (рис. 28, в) имеет приводной электродвигатель, установленный в середине моста крана, который непосредственно соединен зубчатыми муфтами с трансмиссионным валом. Концы трансмиссионного вала соединены с входными валами редукторов, размещенных вблизи приводных ходовых колес. Выходной вал редуктора зубчатыми муфтами соединяется с колесом непосредственно или с помощью промежуточного тихоходного вала, В рассмотренной схеме механизма передвижения трансмиссионный вал этого механизма передвижения имеет частоту вращения, равную частоте вращения приводного электродвигателя. По сравнению с механизмами передвижения, приведенными на рис. 28, а, б, он передает наименьший крутящий момент. Это позволяет при той же мощности приводного двигателя уменьшить в 2—3 раза диаметр трансмиссионного вала по сравнению с тихоходным валом и снизить его массу в 4—6 раз. Общая масса механизма передвижения с быстроходным валом, несмотря на наличие двух редукторов при больших пролетах, будет меньше массы механизма передвижения с тихоходным валом.

Однако вследствие большой частоты вращения установка быстроходного вала требует особой точности его изготовления, балансировки и монтажа, применения опор повышенной жесткости, препятствующих образованию несоосности при деформации моста (в результате перекоса) крана в горизонтальной плоскости. Поэтому механизмы передвижения с быстроходным валом применяют на мостовых кранах с пролетами, не превышающими 20 м.

Механизм передвижения с раздельным приводом (рис. 28, г) нашел преимущественное распространение на мостовых балочных кранах общего и специального назначений пролетами более 15 м. Он состоит из двух или нескольких самостоятельных приводов, устанавливаемых на рабочих площадках моста вблизи концевых балок и служит для привода одного или нескольких ходовых колес. Применение раздельного механизма передвижения позволяет отказаться от длинных трансмиссионных валов, уменьшить затраты на монтаж и эксплуатацию. При раздельном приводе каждая концевая балка моста приводится в движение собственным приводом, а связь между приводами осуществляется через металлоконструкцию крана. Каждый привод состоит из электродвигателя, тормоза, редуктора и приводного ходового колеса. Для удобства монтажа и компенсации несоосности соединяемых валов редуктора и ходового колеса применяют зубчатые муфты и тихоходный вал (рис. 29, а) или используют муфты типа шарнира Гука и карданные валы (рис. 29,6).

Широкое применение в раздельных механизмах передвижения нашли компактные приводы (рис. 30), выполненные в виде навесного вертикального редуктора, устанавливаемого на шлицах вала приводного ходового колеса, и фланцевого электродвигателя. Тормоз устанавливают на подставке, закрепляемой на редукторе или соединительной муфте вала двигателя с редуктором.

Механизмы передвижения тележек мостовых кранов выполнены по схеме механизма передвижения крана с тихоходным трансмиссионным валом с центральным (рис. 31, а) или с консольным (рис. 31,6) расположением вертикального редуктора на раме тележки. Вращающий момент от электродвигателя через редуктор передается на трансмиссионный вал, связанный с цилиндрическими приводными ходовыми колесами (рис. 31, а), или передается непосредственно на приводное ходовое колесо тележки, которое трансмиссионным валом соединено с другим приводным колесом (рис. 31,6).

Рис. 29. Общий вид раздельного привода механизма передвижения мостового крана:а — с вертикальным редуктором и зубчатой соединительной муфтой; б — о горизонтальным редуктором и быстроходным карданным валом

Рис. 30. Схема раздельного привода с фланцевым электродвигателем и навесным редуктором

Одним из важнейших элементов ходовой части рельсовых механизмов передвижения, к которым относятся также и механизмы передвижения мостовых кранов и их. тележек, являются ходовые колеса. Для механизмов передвижения мостовых кранов используют ходовые колеса с боковыми уступами — ребордами. При применении безребордных ходовых колес ходовую часть крана допол- нительно снабжают устройствами, удерживающими кран на рельсо« вом пути.

Ходовые колеса мостовых кранов и тележек выполнены из стали одно- или двухребордными с цилиндрической или конической дорожкой катания. Преимущественное распространение получили двухребордные ходовые колеса с цилиндрической дорожкой катания . Основные размеры двух- и одноребордных стальных цельнокатаных и штампованных цилиндрических ходовых колес (ГОСТ 3569—74), а также конических и цилиндрических безребордных ходовых колес приведены в табл. 32.

Для компенсации неточностей в укладке крановых путей, монтажа металлоконструкции и т. п. ширина цилиндрической дорожки катания одно- и двухребордных ходовых колес для механизмов передвижения кранов должна быть на 30 мм больше ширины головки рельса, конической дорожки катания на 40 мм, а ходовых колес тележек на 15—20 мм.

Ходовые колеса кранов и тележек являются тяжелонагруженны- ми и быстроизнашиваемыми элементами ходовой части, Поэтому к материалам, из которых они изготовлены, а также к их обработке и установке предъявляют высокие требования.

Рис. 31. Схема привода механизма передвижения тележки:а — с центральным расположением вертикального редуктора; б — с боковым расположением вертикального редуктора 32. Основные размеры (мм) крановых колес (ГОСТ 3569—74)

Ходовые колеса кранов и тележек изготовляют из штампованных или цельнокатаных заготовок из стали 75, 65Г (ГОСТ 14959—79). Цельнокатаные колеса имеют приблизительно долговечность, большую в 1,5 раза долговечности штампованных. Для обеспечения высокой твердости (НВ 300—360) дорожки катания ходовые колеса подвергают термообработке на глубину: при диаметре колеса 200—250 мм —15 мм; 320—500 мм —20 мм; 560—710 мм — 30 мм; 800—1000 мм — 40 мм. Для ходовых колес, предназначенных для кранов тяжелого и весьма тяжелого режимов работы, применяют-., закалку токами высокой частоты, а для колес кранов среднего и легкого режимов работы — нормализацию. Обработка поверхности катания должна соответствовать 11-му квалитету.

При возникновении перекоса крана, оборудованного приводными цилиндрическими колесами, реборды вступают в контакт с головкой подкранового рельса, ограничивают дальнейшее образование перекоса и подвергаются большим нагрузкам трения, вызывающим их быстрое изнашивание. Поэтому для уменьшения трения и износа в некоторых конструкциях мостовых кранов применяют устройства для смазывания реборд и головок рельсов.

При возникновении перекоса крана с приводными коническими ходовыми колесами, устанавливаемыми вершиной конуса вне пролета, контакт с рельсом приводного колеса опережающей стороны крана осуществляется по меньшему диаметру, а колеса отстающей стороны — по большему. При одинаковой частоте вращения приводных колес скорость передвижения отстающей стороны крана возрастает, а опережающей снижается. Это приводит к выравниванию крана на путях без взаимодействия реборд с рельсами и способствует увеличению срока службы ходовых колес.

Немаловажное влияние на изнашивание реборд ходовых колес оказывают точность установки ходовых колес на кране и правильная укладка рельсового пути. Перекос хотя бы одного из ходовых колес способствует более интенсивному перекосу движущегося крана и трению реборд о головки подкрановых рельсов. При недопустимом сужении или расширении .крановых путей также наблюдается интенсивное изнашивание реборд ходовых колес, а иногда и заклинивание крана, приводящее к поломке ходовой части. Поэтому крановщики и ремонтные службы при интенсивном изнашивании ходовых колес в первую очередь должны обратить вни- мание на их установку и состояние крановых путей. В соответствии с ГОСТ 24378—80 Е угол перекоса ходового колеса по отношению к оси концевой балки не должен превышать 0,002 рад; максимальное угловое отклонение опорных поверхностей подбуксо- вых платиков для выкатных букс 0,002 рад. Точность укладки подкранового пути регламентируют Правила.

Приводные ходовые колеса (рис. 32,а) монтируют на валах, передающих на колесо крутящий момент от привода, а неприводные (рис. 32,6) — на вращающихся осях, не передающих крутящего момента. Валы или оси ходовых колес устанавливают на подшипниках в корпусах, называемых буксами.

Буксы, выполненные съемными и разъемными, предназначены для закрепления ходовых колес на раме тележки, концевых балках моста крана или балансирах. Применение съемных букс позволяет упростить замену ходовых колес при ремонтах путем отсоединения букс от мест крепления и последующего выкатывания ходового колеса. Наиболее широко распространен монтаж на угловых отъемных буксах.

Рис. 32. Крановые ходовые колеса: а — приводное; б — неприводное

При установке безребордных ходовых колес в качестве элементов, ограничивающих перемещение крана по рельсам, используют горизонтальные направляющие ролики (рис. 33). Направляющие ролики устанавливают на концевых балках или балансирах в непосредственной близости от ходовых колес в двух вариантах: с двух сторон рельса или с одной стороны, обращенной к пролету. Благодаря применению направляющих роликов уменьшаются потери на трение по сравнению с ребордными колесами, поскольку в этом случае трение скольжения реборд по головке рельса заменяется трением качения горизонтальных роликов по рельсу. Усложнение конструкции ходовой части компенсируется снижением мощности привода (благодаря уменьшению сопротивлений передвижению), увеличением срока службы ходовых колес.

Диаметры ходовых колес, применяемых для механизмов передвижения кранов и тележек в соответствии с действующим стандартом, не должны превышать 1 м, и, следовательно, максимальная допускаемая нагрузка на ходовое колесо также ограничена. Для мостовых кранов и тележек грузоподъемностью до 50 т ходовая часть выполнена с четырьмя ходовыми колесами, для кранов грузоподъемностью 80 т с восьмью, а для кранов грузоподъемностью 160 т и более — с 16 колесами.

Для обеспечения равномерного распределения нагрузок на ходовые колеса ходовую часть мостовых кранов большой грузоподъемности выполняют на уравновешивающих балансирах. Ходовые колеса на буксах попарно устанавливают на балансирных тележках и шарнирно соединяют горизонтальными осями или с концевой балкой крана (рис. 34, а) или с главным балансиром (рис. 34, б), который в свою очередь шарнирно соединен с концевой балкой. Привод такой многоколесной ходовой части — центральный или раздельный и осуществляется одним или несколькими механизмами передвижения. Приводными могут быть все колеса, а также половина или четверть общего числа ходовых колес. Важным условием применения нескольких механизмов передвижения является обеспечение синхронной частоты вращения всех приводных колес.

На механизмах передвижения применяют горизонтальные редукторы Ц2, вертикальные редукторы ВК и ВКУ, которые жестко закрепляют болтами на металлоконструкции крана или тележки, и вертикальные редукторы ВКН с полым выходным валом, с внутренними шлицами или шпоночной канавкой, предназначенными для соединения с валом ходового колеса.

Рис. 33. Ходовая часть механизма передвижения с горизонтальными роликами:а — общий вид ходовой части с балансиром; б — установка горизонтального ролика

Рис. 34. Установка ходовых колес мостового крана на балансирных тележках:а — вось.миколесного; 6 — шестнаддатиколесного

При установке безребордных ходовых колес в качестве элемен» тов, ограничивающих перемещение крана по рельсам, используют горизонтальные направляющие ролики (рис. 33). Направляющие ролики устанавливают на концевых балках или балансирах в не- посредственной близости от ходовых колес в двух вариантах: о двух сторон рельса или с одной стороны, обращенной к пролету. Благодаря применению направляющих роликов уменьшаются потери на трение по сравнению с ребордными колесами, поскольку в этом случае трение скольжения реборд по головке рельса заменяется трением качения горизонтальных роликов по рельсу. Усложнение конструкции ходовой части компенсируется снижением мощности привода (благодаря уменьшению сопротивлений передвижению), увеличением срока службы ходовых колес.

Диаметры ходовых колес, применяемых для механизмов передвижения кранов и тележек в соответствии с действующим стандартом, не должны превышать 1 м, и, следовательно, максимальная допускаемая нагрузка на ходовое колесо также ограничена. Для мостовых кранов и тележек грузоподъемностью до 50 т ходовая часть выполнена с четырьмя ходовыми колесами, для кранов грузоподъемностью 80 т с восьмью, а для кранов грузоподъемностью 160 т и более — с 16 колесами.

Читать далее: Электродвигатели постоянного тока мостовых кранов

Категория: - Машинисту мостового крана

Главная → Справочник → Статьи → Форум

stroy-technics.ru

из чего состоит, какие комплектующие бывают

Механизмы передвижения в мостовых кранах располагаются на мосту и тележке. Расположение на мосту помогает передвижению крана по путям, а расположение на тележке способствует передвижению вдоль всего пролета.

Что входит в комплект механизма мостового крана

Краны с центральным механизмом передвижения бывают с тихоходными, средне-ходовыми и быстроходными трансмиссионными валами.

Краны с центральным механизмом передвижения бывают с тихоходными, средне-ходовыми и быстроходными трансмиссионными валами.В комплект механизма передвижения мостового крана входит электродвигатель приводной. Существую две схемы механизма передвижения мостового крана – это с центральным приводом и раздельным приводом.

Если привод центральный, то он расположен в средней части, а если привод раздельный, то каждое колесо крутит свой отдельный привод.

Краны с центральным механизмом передвижения бывают с тихоходными, средне-ходовыми и быстроходными трансмиссионными валами. В состав механизма передвижения с тихоходным трансмиссионным валом входит электродвигатель с приводом, сам трансмиссионный вал и редуктор. Трансмиссионный вал имеет специальные муфты, при помощи которых он соединяется с редуктором и приводными колесами.

Краны с центральным механизмом передвижения бывают с тихоходными, средне-ходовыми и быстроходными трансмиссионными валами. В состав механизма передвижения с тихоходным трансмиссионным валом входит электродвигатель с приводом, сам трансмиссионный вал и редуктор. Трансмиссионный вал имеет специальные муфты, при помощи которых он соединяется с редуктором и приводными колесами.

Механизм передвижения с среднеходовым валом имеет следующую комплектацию: редуктор, муфты, подшипники. Для передачи крутящегося эффекта на приводные колеса используются специальные передачи. Они представляют собой несколько шестеренок и зубчатых венцов.

Муфты, опоры и вставки позволяют уменьшить массу механизма. В комплектацию механизма передвижения с быстроходным трансмиссивным валом входит: электродвигатель с приводом и зубчатые муфты, которые помогают соединить электродвигатель с трансмиссионным валом.

Несмотря на то, что механизм передвижения с быстроходным валом два редуктора, все же по весу он будет значительно меньше механизма передвижения с тихоходным валом.

Механизмы передвижения с быстроходным валом требуют точности в производстве, а малейший перекос или дефект вызывает сбой. Поэтому их используют на достаточно коротких дистанциях.

Раздельный привод механизма передвижения используется в основном в кранах мостового типа общего и специального назначения. В его состав входят несколько приводов, расположенных раздельно. Благодаря раздельному приводу, не надо тратиться на монтаж и эксплуатацию. Привод имеет в своем составе тормоз, электродвигатель, редуктор и ходовое колесо.

Механизм подъема груза

Механизмы подъема груза располагаются на крановой тележке.

Механизмы подъема груза располагаются на крановой тележке.Механизмы подъема груза располагаются на крановой тележке. Все тележки комплектуют несколькими механизмами подъема груза. Это для тяжелых грузов, средних и совсем легких.

Механизмы подъема зависят от назначения крана, какие грузы он поднимает, на какую высоту и каким весом. Например, если груз поднимают при помощи крюков, то используют один механизм подъема груза.

Этот механизм предполагает наличие:

- тормоза;

- барабана;

- грузового каната;

- блоков;

- редуктора;

- трансмиссионного вала;

- электродвигателя с приводом.

Подъемы, предназначенные для более тяжелых грузов, имеют такую же конструкцию, только дополнительно могут иметь еще один редуктор.

Если груз поднимают на большую высоту, то длина каната, который накручивается на барабан, может увеличиваться. Она будет значительно больше того каната, который будет накручен в один слой. Если все же необходимо использовать такой длинный канат, то в такой момент используют специальные механизмы, которые называются канато-укладчиками. Благодаря таким канато-укладчикам весь длинный канат равномерно накрутится на барабан и получится красивый слой каната. В свою очередь они бывают винтовые, кривошипные, кулачковые и другие канато-укладчики.

Тележки

Грузовые тележки точно так же как и краны бывают подвесными и опорными

Грузовые тележки точно так же как и краны бывают подвесными и опорнымиНа грузовые тележки могут устанавливать механизмы поворота лебедки. Они нужны для ограничения раскачивания подвешенного груза. Самым главным условием для механизма передвижения тележки является то, чтоб к нему был беспрепятственный доступ.

То есть при какой–либо поломке не должно возникать необходимости разбирать тележку, чтобы ее подремонтировать.

В свою очередь подвесные тележки бывают монорельсовые и двухрельсовые, а опорные тележки бывают по предназначению для двухбалочных и однобалочных кранов. Тележки могут передвигаться как самостоятельно, так и при помощи канатной тяги.

Тележки с канатной тягой применяются для кранов с небольшими грузами. Но у тележек данного типа есть существенные недостатки: в процессе эксплуатации канаты у тележек быстро изнашиваются.

При подъеме на высоту груз долгое время раскачивается и его необходимо останавливать дополнительными средствами, чтобы точно сориентировать в нужное место.

Грузовые тележки монорельсовые применяются в основном на производстве, внутри цеха, имеют небольшой вес и небольшие размеры. Тележки козлового крана используются для работы с длинными грузами. Эта тележка имеет грузовую лебедку. Здесь, чтобы груз не раскачивался, применяют специальные опоры для груза.

mostovoi-kran.ru

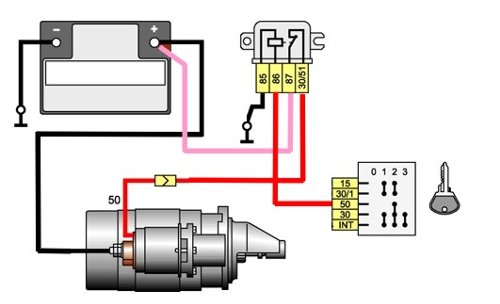

Полезная модель относится к подъемно-транспортному машиностроению, а именно, к конструкции механизма передвижения мостового крана.

Механизм передвижения мостового крана содержит электродвигатель 1, соединенный с редуктором 2, ходовое колесо 3, установленное с возможностью вращения на оси 6, которая жестко закреплена на концевой балке 7 мостового крана. Ходовое колесо 3 выполнено с зубчатым венцом 4, взаимодействующим с шестерней 5 редуктора 2. Ось 6 ходового колеса 3 выполнена с консольной частью 8, на которой жестко закреплен корпус 9 редуктора 2.

Техническим результатом является улучшение эксплуатационных характеристик механизма передвижения крана за счет обеспечения необходимой точности взаимного положения зубчатой шестерни редуктора и ходового колеса, обеспечение параллельности осей и межосевого расстояния зубчатого зацепления.

1 ил.

Полезная модель относится к подъемно-транспортному машиностроению, а именно, к конструкции механизма передвижения мостового крана.

Известен механизм передвижения мостового крана, содержащий электродвигатель, соединенный с редуктором, ходовое колесо, установленное с возможностью вращения на оси, которая жестко закреплена на концевой балке мостового крана, при этом ходовое колесо выполнено с зубчатым венцом, взаимодействующим с шестерней, установленной на выходном валу редуктора. («Справочник по кранам» под ред. А.И.Дукельского, Ленинград, «Машиностроение», 1973 г., изд. 2-е, том 2, стр.424-425, рис.6.78, в).

Недостатком этого механизма является трудность обеспечения необходимой точности взаимного положения шестерни выходном валу редуктора и зубчатого колеса, соединенного с ходовым колесом.

Техническим результатом предлагаемого технического решения является улучшение эксплуатационных характеристик механизма передвижения крана за счет обеспечения необходимой точности взаимного положения зубчатой шестерни редуктора и ходового колеса, обеспечение параллельности осей и межосевого расстояния зубчатого зацепления.

Указанный технический результат достигается за счет того, что в механизме передвижения мостового крана, содержащем электродвигатель, соединенный с редуктором, ходовое колесо, установленное с возможностью вращения на оси, которая жестко закреплена на концевой балке мостового крана, при этом ходовое колесо выполнено с зубчатым венцом, взаимодействующим с шестерней редуктора, ось ходового колеса выполнена с консольной частью, на которой жестко закреплен корпус редуктора.

Заявленное техническое решение поясняется чертежом, на котором схематично изображен механизм передвижения мостового крана.

Механизм передвижения мостового крана содержит электродвигатель 1, выходной вал которого соединен с редуктором 2, и ходовое колесо 3, выполненное заодно целое с зубчатым венцом 4, взаимодействующим с шестерней 5, которая установлена на выходном валу редуктора 2. Ходовое колесо 3 установлено с возможностью вращения на оси 6, которая жестко закреплена на концевой балке 7 мостового крана. Ось 6 ходового колеса 3 выполнена с консольной частью 8, к которой жестко прикреплен корпус 9 редуктора 2.

Устройство работает следующим образом.

При включении электродвигателя, момент вращения от его выходного вала через редуктор 2 и шестерню 5 передается на зубчатый венец 4, вызывая вращение ходового колеса 3 на оси 6 и перемещение крана по рельсам 10. При этом корпус 9 редуктора 2 жестко прикреплен к консольной части 8 оси 6, обеспечивая параллельность осей и межосевое расстояние ходового колеса 4 и шестерни 5 редуктора 2, благодаря чему повышается точность взаимного положения зубчатого венца 4 колеса и выходной шестерни 5 редуктора 2.

Механизм передвижения мостового крана, содержащий электродвигатель, соединенный с редуктором, ходовое колесо, установленное с возможностью вращения на оси, которая жестко закреплена на концевой балке мостового крана, при этом ходовое колесо выполнено с зубчатым венцом, взаимодействующим с шестерней редуктора, отличающийся тем, что ось ходового колеса выполнена с консольной частью, на которой жестко закреплен корпус редуктора.

poleznayamodel.ru

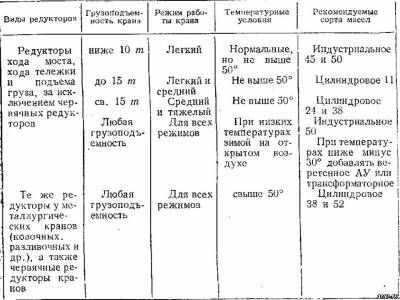

| СМАЗКА ПОДЪЕМНО-ТРАНСПОРТНОГО ОБОРУДОВАНИЯ Наиболее распространенные электромостовые, поворотные, консольные, металлургические и другие краны имеют много общего в системе смазки, но в зависимости от различных эксплуатационных условий имеют и свои особенности. Смазка крановых редукторов механизма подъема грузов и механизмов движения моста и тележки производится обычно посредством масляной ванны. Так как зубчатые зацепления в крановых редукторах работают в тяжелых условиях, с ударными нагрузками, частыми включениями и выключениями, то в них применяют более вязкие и маслянистые масла по сравнению с обычными редукторами станков. При заливке маслом крановых редукторов рекомендуется пользоваться указаниями, приведенными в табл.21. Таблица 21 Смазка крановых редукторов в зависимости от грузоподъемности и режимов работы крана

Смена масла и промывка редукторов производится один раз в 4—6 месяцев и приурочивается обычно к плановому ремонту или осмотру крана. Для металлургических кранов срок службы масла сокращают до 2—3 месяцев. Перед вскрытием редукторов следует удалять пыль с их крышек во избежание попадания ее в масло. Уровень масла в редукторе должен быть не ниже контрольной отметки маслоуказателя; при его отсутствии масло рекомендуется заливать не выше уровня, достигающего 3—5 см до нижней части нижнего вала, но не ниже уровня, обеспечивающего погружение в масло полной высоты зубьев нижнего зубчатого колеса. Редукторы не должны иметь утечек масла. Особенно недопустимо его попадание на троллеи, настил моста крана и рельсы, а также на тормозные шкивы, колодки и ленты. При обнаружении утечек они немедленно устраняются. Смазка подшипников крановых редукторов старых конструкций, где подшипники быстроходного первого вала редуктора имеют кольцевую смазку, при работе в нормальных температурных условиях производится путем заливки их один раз в 3 месяца маслом индустриальным 20, доливку производят один раз в 3—5 дней. В условиях повышенных температур и запыленности эти подшипники заливают ежемесячно маслом индустриальным 50, доливку производят 2—3 раза в неделю. Подшипники скольжения в редукторах, имеющих колпачковые масленки, смазываются при нормальной температуре солидолом УС-2 или УСс-2 путем поворота крышки масленки на 1—2 оборота 1—2 раза в смену. При повышенных температурах смазка их производится консталином УТ-1 или УТс-1 поворотом крышки масленки на 1—2 оборота до 2—3 раз в смену. В редукторах кранов современных конструкций обычно устанавливаются подшипники качения, которые при нормальных температурах следует заполнять солидолом УС-2 один раз в 4—6 месяцев, а для металлургических кранов смазкой 1 —13 или консталином УТ-1 при каждом ремонте. Смазку добавляют ежемесячно через подведенные к этим подшипникам колпачковые или пресс-масленки. При наличии в редукторах подшипников качения с густой смазкой следует обращать особое внимание на исправность уплотнений и не допускать вытекания смазки из корпуса подшипника или вымывания ее просочившимся маслом из ванны редуктора. На некоторых кранах в редукторах устанавливается насос, подающий масло к подшипникам. В этом случае уход за ними сводится к контролю за наличием и качеством масла и исправной работой насоса. Механизмы передвижения моста электрокранов большой грузоподъемности, особенно металлургических, в настоящее время выпускаются с централизованными системами смазки от автоматических или ручных смазочных станций. В этом случае смазку производят согласно инструкции по эксплуатации этих систем. Автоматическая централизованная смазочная система обеспечивает надежную подачу смазки ко всем смазочным точкам, в том числе и к удаленным и труднодоступным. При этом экономится время обслуживания, что особенно важно для непрерывно работающих кранов, а также значительно сокращается расход смазочных материалов. В кранах старых конструкций смазка втулок ходовых колес подшипников скольжения трансмиссионного вала осуществляется обычно через колпачковые масленки, пресс-масленки или от центральных смазочных установок. Смазка кранов, работающих при нормальной температуре, например в механосборочных цехах, производится солидолом УС-2 или УСс-2 путем поворота крышек масленок на 1—2 оборота или наполнением пресс-масленок шприцем 1—2 раза в смену. Смазка ковочных, литейных, мульдо-завалочных и других металлургических кранов осуществляется конталином УТ-1 или УТс-1 поворотом крышек масленок на 2 оборота или заполнением пресс-масленок 2—3 раза в смену. Особо аккуратно должны смазываться удаленные точки, втулки ходовых колес и детали и узлы, подвергающиеся непосредственному воздействию высоких температур. Подшипники качения механизмов передвижения моста смазываются аналогично подшипникам качения крановых редукторов. В качестве консистентных смазок для кранов, работающих на открытом воздухе зимой, применяют низкотемпературные смазки ЦИАТИМ-201, НК-30, № 21, ГОИ-54 и др. Места смазки наружных кранов необходимо оберегать от попадания в них воды снега. В механизме передвижения тележки шестерни и подшипники редукторов, подшипники ходовых колес смазываются так же, как Соответствующие узлы механизма передвижения моста. Поскольку тележка постоянно перемещается вдоль моста, здесь особенно важно не допускать утечек масла из редукторов на настил и рельсы. В механизме подъема груза редукторы и подшипники грузового барабана смазываются аналогично этим же узлам механизма движения моста и тележки. Так как механизм подъема работает напряженнее других механизмов крана, то смазку его узлов рекомендуется производить чаще. Смазка подшипников качения и Скольжения, осей крюковых обойм производится солидолом УС-2, при высоких температурах консталином путем набивки через масленки или пробки, расположенные в торцах осей блоков. Для кранов, работающих при нормальной температуре, смазку подают 2—3 раза в неделю, а для металлургических кранов -— не реже 1 раза в смену. Шариковые подшипники крюка обоймы заполняются при нормальных температурах солидолом УС-2 один раз в 3—6 месяцев, в металлургических кранах — консталином или смазкой 1—13 один раз в месяц. Открытые зубчатые передачи во избежание быстрого износа смазываются: в кранах малой грузоподъемности с легким режимом работы и при нормальной температуре — полугудроном 1 раз в 5 дней, средней грузоподъемности и средним режимом работы при повышенной температуре — графитной мазью 1 раз в 5 дней и тяжелых металлургических кранов 2 раза в неделю — графитной мазью, приготовленной смешением 90% консталина и 10% графитного порошка, при нагреве не выше 110°. Перед нанесением смазки старую следует удалять. Смазка электродвигателей приведена ниже. Подшипники барабанных контроллеров смазываются солидолом УС-2 или УС-3, сухарики, сегменты и храповые колеса — тонким слоем солидола УС-2 или техническим вазелином. Шарнирные соединения контак¬торов смазывают маслом индустриальным 30. Смазку деталей конечных выключателей систематически, не реже 1 раза в 10 дней, производят тем же маслом или солидолом УС-2 в зависимости от конструктивных особенностей узла. Смазка пальцев токоприемных роликов производится при обесточенных троллейных проводах один раз в неделю солидолом УС-2, а при высоких температурах консталином УТ-1. Во избежание несчастных случаев смазка кранов должна производиться только в обесточенном состоянии всех механизмов крана на его посадочной площадке. Суточный запас смазочных материалов в чистой посуде (отдельной для каждого сорта) должен храниться в закрытом- ящике на мосту крана. Ввиду опасности для крановщиков, а также наличия большого количества труднодоступных точек смазки на кранах особенно настойчиво следует проводить перевод всех узлов на централизованную и автоматическую смазку. |

geyz.ru

Крановый редуктор - Большая Энциклопедия Нефти и Газа, статья, страница 1

Крановый редуктор

Cтраница 1

Цилиндрические крановые редукторы по назначению привода делятся на редукторы подъемных механизмов, редукторы передвижения тележек и редукторы передвижения мостов. [1]

Смазка крановых редукторов механизма подъема грузов и механизмов движения моста и тележки производится обычно посредством масляной ванны. Так как зубчатые зацепления в крановых редукторах работают в тяжелых условиях, с ударными нагрузками, частыми включениями и выключениями, то в них применяют более вязкие и маслянистые масла по сравнению с обычными редукторами станков. [2]

Смазка подшипников крановых редукторов старых конструкций, где подшипники быстроходного первого вала редуктора имеют кольцевую смазку, при работе в нормальных температурных условиях производится путем заливки их один раз в 3 месяца маслом индустриальным 20, доливку производят один раз в 3 - 5 дней. В условиях повышенных температур и запыленности эти подшипники заливают ежемесячно маслом индустриальным 50, доливку производят 2 - 3 раза в неделю. [3]

По нормали х на крановые редукторы типа Ц2 выбираем редуктор Ц2 - 350, имеющий передаточное число i 32 4 и мощность Nped 16 6 кет при п 750 об / мин и среднем режиме работы. [4]

Масла, применяемые в крановых редукторах, должны сохранять определенные значения вязкости в заданном диапазоне температур окружающей среды. Требования к вязкостным характеристикам масел для крановых редукторов могут быть унифицированы на следующей основе. [5]

В механизмах передвижения тележек, как правило, используют вертикальные крановые редукторы. [6]

При определений годности зубчатого зацепления по износу шестерен следует руководствоваться специальными таблицами, установленными для крановых редукторов. [7]

Разработке 3-го издания данной книги предшествовали многолетние научно-исследовательские работы Института по изучению нагрузок, возникающих при работе крановых сооружений, циклов работы крановых механизмов, действительных режимов работы кранового электрооборудования, грузовой и стреловой устойчивости кранов, характеристик тормозных устройств, нагрузочных характеристик крановых редукторов, муфт, крюков и других деталей, а также систематические обследования работы кранового оборудования в эксплуатации и изучение его надежности и долговечности. [8]

Представляет интерес агрегат для отворачивания болтов двойников, созданный работниками КНПЗ на базе узлов автомобильного крана с использованием типового автопогрузчика. Крановые редукторы ( цилиндрический и червячный) с приводом от электродвигателя мощностью 4 5 кет развивают крутящий момент на валу рабочего органа ( торцового ключа) 365 кГм, что достаточно для отворачивания болтов двойников в печах установок термического крекинга. Все узлы агрегата смонтированы на плите, которую автопогрузчик подает к двойникам, расположенным на различной высоте. [10]

В остальных узлах трения подъемно-транспортных машин используют смазки. Подшипники скольжения и качения крановых редукторов, втулок и осей ходовых колес механизмов передвижения моста и каретки, осей крюковых обойм и других аналогичных устройств смазывают солидолом, а при температурах выше 65 С ( металлургические краны) - смазкой 1 - 13 или жировым консталином. [11]

Смазка крановых редукторов механизма подъема грузов и механизмов движения моста и тележки производится обычно посредством масляной ванны. Так как зубчатые зацепления в крановых редукторах работают в тяжелых условиях, с ударными нагрузками, частыми включениями и выключениями, то в них применяют более вязкие и маслянистые масла по сравнению с обычными редукторами станков. [12]

Масла, применяемые в крановых редукторах, должны сохранять определенные значения вязкости в заданном диапазоне температур окружающей среды. Требования к вязкостным характеристикам масел для крановых редукторов могут быть унифицированы на следующей основе. [13]

Все отраслевые заводы специализированы по выпуску определенных типов грузоподъемных машин или унифицированных узлов для этих машин. Котлякова выпускает крановые редукторы. [14]

В кранах старых конструкций смазка втулок ходовых колес и подшипников скольжения трансмиссионного вала осуществляется обычно через колпачковые масленки, пресс-масленки или от центральных смазочных установок. Смазка кранов, работающих при нормальной температуре, например в механосборочных цехах, производится солидолом УС-2 или УСс-2 путем поворота крышек масленок на 1 - 2 оборота или наполнением пресс-масленок шприцем 1 - - 2 раза в смену. Смазка ковочных, литейных, мульдо-зава-лочных и других металлургических кранов осуществляется кон-сталином УТ-1 или УТс-1 поворотом крышек масленок на 2 оборота или заполнением пресс-масленок 2 - 3 раза в смену. Особо аккуратно должны смазываться удаленные точки, втулки ходовых колес и детали и узлы, подвергающиеся непосредственному воздействию высоких температур. Подшипники качения механизмов передвижения моста смазываются аналогично подшипникам качения крановых редукторов. [15]

Страницы: 1 2

www.ngpedia.ru

423800, Набережные Челны , база Партнер Плюс, тел. 8 800 100-58-94 (звонок бесплатный)