|

||||

|

|

звонок бесплатный

Наши сотрудники:

[email protected]

Екатерина - специалист по продаже а/м КАМАЗ

[email protected]

[email protected]

Техника в наличии

Тягач КАМАЗ 44108-6030-24

2014г, 6х6, Евро3, дв.КАМАЗ 300 л.с., КПП ZF9, бак 210л+350л, МКБ,МОБ,рестайлинг.

цена 2 220 000 руб.,

КАМАЗ 4308-6063-28(R4)

4х2,дв. Cummins ISB6.7e4 245л.с. (Е-4),КПП ZF6S1000, V кузова=39,7куб.м., спальное место, бак 210л, шк-пет,МКБ, ТНВД BOSCH, система нейтрализ. ОГ(AdBlue), тент, каркас, рестайлинг, внутр. размеры платформы 6112х2470х730 мм

цена 1 950 000 руб.,

Самосвал КАМАЗ 6520-057

2014г, 6х4,Евро3, дв.КАМАЗ 320 л.с., КПП ZF16, ТНВД ЯЗДА, бак 350л, г/п 20 тонн, V кузова =20 куб.м.,МКБ,МОБ, со спальным местом.

цена 2 700 000 руб.,

Самосвал 6522-027

2014, 6х6, дв.КАМАЗ 740.51,320 л.с., КПП ZF16,бак 350л, г/п 19 тонн,V кузова 12куб.м.,МКБ,МОБ,задняя разгрузка,обогрев платформы.

цена 3 190 000 руб.,

СУПЕР ЦЕНА

на АВТОМОБИЛИ КАМАЗ

| 43118-010-10 (дв.740.30-260 л.с.) | 2 220 000 |

| 43118-6033-24 (дв.740.55-300 л.с.) | 2 300 000 |

| 65117-029 (дв.740.30-260 л.с.) | 2 200 000 |

| 65117-6010-62 (дв.740.62-280 л.с.) | 2 350 000 |

| 44108 (дв.740.30-260 л.с.) | 2 160 000 |

| 44108-6030-24 (дв.740.55,рест.) | 2 200 000 |

| 65116-010-62 (дв.740.62-280 л.с.) | 1 880 000 |

| 6460 (дв.740.50-360 л.с.) | 2 180 000 |

| 45143-011-15 (дв.740.13-260л.с) | 2 180 000 |

| 65115 (дв.740.62-280 л.с.,рест.) | 2 190 000 |

| 65115 (дв.740.62-280 л.с.,3-х стор) | 2 295 000 |

| 6520 (дв.740.51-320 л.с.) | 2 610 000 |

| 6520 (дв.740.51-320 л.с.,сп.место) | 2 700 000 |

| 6522-027 (дв.740.51-320 л.с.,6х6) | 3 190 000 |

подробнее про услугу перегона можно прочесть здесь.

|

Нужны самосвалы? Обратите внимание на Ford-65513-02. |

КАМАЗы в лизинг

ООО «Старт Импэкс» имеет возможность поставки грузовой автотехники КАМАЗ, а так же спецтехники на шасси КАМАЗ в лизинг. Продажа грузовой техники по лизинговым схемам имеет определенные выгоды для покупателя грузовика. Рассрочка платежа, а так же то обстоятельство, что грузовики до полной выплаты лизинговых платежей находятся на балансе лизингодателя, и соответственно покупатель автомобиля не платит налогов на имущество. Мы готовы предложить любые модели бортовых автомобилей, тягачей и самосвалов по самым выгодным лизинговым схемам.Контактная информация.

г. Набережные Челны, Промкомзона-2, Автодорога №3, база «Партнер плюс».

тел/факс (8552) 388373.

Схема проезда

Виды пластмасс и сферы их применения. Из чего состоит пластмасса

получение пластмасс, состав, свойства, свариваемость

Рекомендуем приобрести:

Установки для автоматической сварки продольных швов обечаек - в наличии на складе! Высокая производительность, удобство, простота в управлении и надежность в эксплуатации.

Сварочные экраны и защитные шторки - в наличии на складе! Защита от излучения при сварке и резке. Большой выбор. Доставка по всей России!

Состав и свойства

Получение пластмасс

Пластмассы — это материалы, полученные на основе синтетических или естественных полимеров (смол). Синтезируются полимеры путем полимеризации или поликонденсации мономеров в присутствии катализаторов при строго определенных температурных режимах и давлениях.

В полимер с различной целью могут вводиться наполнители, стабилизаторы, пигменты, могут составляться композиции с добавкой органических и неорганических волокон, сеток и тканей.

Таким образом, пластмассы в большинстве случаев являются многокомпонентными смесями и композиционными материалами, у которых технологические свойства, в том числе и свариваемость, в основном определяются свойствами полимера.

В зависимости от поведения полимера при нагревании различают два вида пластмасс — термопласты, материалы, которые могут многократно нагреваться и переходить при этом из твердого в вязко-текучее состояние, и реактопласты, которые могут претерпевать этот процесс лишь однократно.

Особенности строения

Пластмассы (полимеры) состоят из макромолекул, в которых более или менее регулярно чередуется большое число одинаковых или неодинаковых атомных группировок, соединенных химическими связями в длинные цепи, по форме которых различают линейные полимеры, разветвленные и сетчато-пространственные.

По составу макромолекул полимеры делятся на три класса:

1) карбоцепные, основные цепи которых построены только из углеродных атомов;

2) гетероцепные, в основных цепях которых, кроме атомов углерода, содержатся атомы кислорода, азота, серы;

3) элементоорганические полимеры, содержащие в основных цепях атомы кремния, бора, алюминия, титана и других элементов.

Макромолекулы обладают гибкостью и способны изменять форму под влиянием теплового движения их звеньев или электрического поля. Это свойство связано с внутренним вращением отдельных частей молекулы относительно друг друга. Не перемещаясь в пространстве, каждая макромолекула находится в непрерывном движении, которое выражается в смене ее конформаций.

Гибкость макромолекул характеризует величина сегмента, т. е. число звеньев в ней, которые в условиях данного конкретного воздействия на полимер проявляют себя как кинетически самостоятельные единицы, например в поле ТВЧ как диполи. По реакции к внешним электрическим полям различают полярные (ПЭ, ПП) и неполярные (ПВХ, полиаксилонитрил) полимеры. Между макромолекулами действуют силы притяжения, вызванные ван-дер-ваальсовым взаимодействием, а также водородными связями, ионным взаимодействием. Силы притяжения проявляются при сближении макромолекул на 0,3—0,4 им.

Полярные и неполярные полимеры (пластмассы) между собой несовместимы — между их макромолекулами не возникает взаимодействия (притяжения), т. е. они между собой не свариваются.

Надмолекулярная структура, ориентация

По структуре различают два вида пластмасс — кристаллические и аморфные. В кристаллических в отличие от аморфных наблюдается не только ближний, но и дальний порядок. При переходе из вязко-текучего состояния в твердое макромолекулы кристаллических полимеров образуют упорядоченные ассоциации-кристаллиты преимущественно в виде сферолитов (рис. 37.1). Чем меньше скорость охлаждения расплава термопласта, тем крупнее вырастают сферолиты. Однако и в кристаллических полимерах всегда остаются аморфные участки. Изменяя скорость охлаждения, можно регулировать структуру, а следовательно, и свойства сварного соединения.

Резкое различие продольных и поперечных размеров макромолекул приводит к возможности существования специфического для полимеров ориентированного состояния. Оно характеризуется расположением осей цепных макромолекул преимущественно вдоль одного направления, что приводит к проявлению анизотропии свойств изделия из пластмассы. Получение ориентированных пластмасс осуществляется путем их одноосной (5—10-кратной) вытяжки при комнатной или повышенной температуре. Однако при нагреве (в том числе и при сварке) эффект ориентации снижается или исчезает, так как макромолекулы вновь принимают термодинамически наиболее вероятные конфигурации (конформации) благодаря энтропийной упругости, обусловленной движением сегментов.

Реакция пластмасс на термомеханический цикл

Все конструкционные термопласты при нормальных температурах находятся в твердом состоянии (кристаллическом или застеклованном). Выше температуры стеклования (Тст) аморфные пластмассы переходят в эластическое (резиноподобное) состояние. При дальнейшем нагреве выше температуры плавления (Tпл) кристаллические полимеры переходят в аморфное состояние. Выше температуры текучести ТT и кристаллические, и аморфные пластмассы переходят в вязкотекучее состояние Все эти изменения состояния обычно описываются термомеханическими кривыми (рис. 37.2), являющимися важнейшими технологическими характеристиками пластмасс. Образование сварного соединения происходит в интервале вязкотекучего состояния термопластов. Реактопласты при нагреве выше ТT претерпевают радикальные процессы и в отличие от термопластов образуют пространственные полимерные сетки, не способные к взаимодействию без их разрушения, на что требуется применение специальных химических присадок.

Основные пластмассы для сварных конструкций

Наиболее распространенными конструкционными пластмассами являются группы термопластов на основе полиолефинов: полиэтилена высокого и низкого давления, полипропилена, полиизобутилена.

Полиэтилен [..—СН2—СН2—...]n высокого и низкого давления — кристаллические термопласты, отличающиеся между собой прочностью, жесткостью, температурой текучести. Полипропилен [—СН2—СН(СН3)—]n более температуростоек, чем полиэтилен, и обладает большей прочностью и жесткостью.

В значительных объемах используются хлорсодержащие пластики на основе полимеров и сополимеров винилхлорида и винилиденхлорида.

Поливинилхлорид (ПВХ) [—(СН2—СНСl—)]n — аморфный полимер линейного строения, в исходном состоянии является жестким материалом При добавке к нему пластификатора можно получить очень пластичный и хорошо сваривающийся материал — пластикат. Из жесткого ПВХ — винипласта — изготавливают листы, трубы, прутки, а из пластиката — пленку, шланги и другие изделия. Из ПВХ изготавливаются также вспененные материалы (пенопласты).

Значительную группу полимеров и пластмасс на их основе составляют полиамиды, содержащие в цепи макромолекул амидные группы [—СО—Н—]. Это в большинстве кристаллические термопласты с четко выраженной температурой плавления. Отечественная промышленность выпускает главным образом алифатические полиамиды, используемые для изготовления волокон, отливки деталей машин, получения пленок. К полиамидам относятся, в частности, широко известные поликапролактам и полнамид-66 (капрон).

Наибольшую известность из группы фторлонов получил политетрафтор-этилен-фторлон-4 (фторопласт 4). В отличие от других термопластов при нагреве он не переходит в вязкотекучее состояние даже при температуре деструкции (около 415°С), поэтому его сварка требует особых приемов. В настоящее время химической промышленностью освоен выпуск хорошо сваривающихся плавких фторлонов; Ф-4М, Ф-40, Ф-42 и др. Сварные конструкции из фторсодержащих пластиков обладают исключительно высокой стойкостью к агрессивным средам и могут воспринимать рабочие нагрузки в широком диапазоне температур.

На основе акриловой и метакриловой кислоты производятся акриловые пластики. Наиболее известная в практике производная на их основе — пластмасса полнметилметакрилат (торговая марка «плексиглас»). Эти пластики, обладающие высокой прозрачностью, используются как светопроводящие изделия (в виде листа, прутков и т. д.) Нашли применение также сополимеры метилметакрилата и акрилонитрила, которые обладают большей прочностью и твердостью. Все пластики этой группы хорошо свариваются.

Хорошей прозрачностью отличается группа пластиков на основе полистирола. Этот линейный термопласт хорошо сваривается тепловыми способами.

Для изготовления сварных конструкций преимущественно в электротехнической промышленности используют сополимеры стирола с метилстиролом, акрилонитрилом, метилметакрилатом и, в частности, акрилонитрилбутадиенстирольные (АБС) пластики. Последние отличаются от хрупкого полистирола более высокой ударной прочностью и теплостойкостью.

В сварных конструкциях находят применение пластмассы на основе поликарбонатов — сложных полиэфиров угольной кислоты. Они обладают более высокой вязкостью расплава, чем другие термопласты, однако свариваются удовлетворительно. Из них изготавливают пленки, листы, трубы и различные детали, в том числе декоративные. Характерными особенностями являются высокие диэлектрические и поляризационные свойства.

Формообразование деталей из пластмасс

Термопласты поставляются для переработки в гранулах размером 3—5 мм. Основными технологическими процессами изготовления полуфабрикатов и деталей из них являются: экструзия, литье, прессование, каландрирование, производимые в температурном интервале вязкотекучего состояния.

Трубопроводы из полиэтиленовых и поливинилхлоридных труб применяют для транспорта агрессивных продуктов, в том числе нефти и газа с содержанием сероводорода и углекислоты и химических (неароматических) реагентов в химическом производстве. Резервуары и цистерны для перевозки кислот и щелочей, травильные ванны и другие сосуды облицовываются пластмассовыми листами, соединяемыми с помощью сварки Герметизация пластикатом помещений, загрязняемых изотопами, покрытие полов линолеумом также осуществляются с помощью сварки. Консервация пищевых продуктов в тубы, коробки и банки, упаковка товаров и почтовых посылок резко ускоряются с применением сварки.

Машиностроительные детали. В химическом машиностроении свариваются корпуса и лопатки различного рода смесителей, корпуса и роторы насосов для перекачки агрессивных сред, фильтры, подшипники и прокладки из фторопласта, из полистирола сваривается осветительная арматура, из капрона неэлектропроводные шестерни, валики, муфточки, штоки, из фторлона — несмазывающиеся подшипники, вытеснители топлива и т д.

Оценка свариваемости пластмасс

Основные стадии процесса сварки

Процесс сварки термопластов состоит в активации свариваемых поверхностей деталей, либо находящихся уже в контакте (сварка ТВЧ, СВЧ), либо приводимых в контакт после (сварка нагретым инструментом, газом, ИК-излучением и т. д.) или одновременно с активизацией (сварка трением, УЗ-сварка).

При плотном контакте активированных слоев должны реализоваться силы межмолекулярного взаимодействия.

В процессе образования сварных соединений (при охлаждении) происходит формирование надмолекулярных структур в шве, а также развитие полей собственных напряжений и их релаксация. Эти конкурирующие процессы определяют конечные свойства сварного соединения. Технологическая задача сварки состоит в том, чтобы максимально приблизить по свойствам шов к исходному — основному материалу.

Механизм образования сварных соединений

Реологическая концепция. Согласно реологической концепции, механизм образования сварного соединения включает два этапа — на макроскопическом и микроскопическом уровнях. При сближении под давлением активированных тем или иным способом поверхностей соединяемых деталей вследствие сдвиговых деформаций происходит течение расплава полимера. В результате этого удаляются из зоны контакта ингредиенты, препятствующие сближению и взаимодействию ювенильных макромолекул (эвакуируются газовые, окисленные прослойки). Вследствие разности скоростей течения расплава не исключено и перемешивание макрообъемов расплава в зоне контакта. Только после удаления или разрушения дефектных слоев в зоне контакта, когда ювенильные макромолекулы сблизятся на расстояния действия Ван-дер-Ваальсовых сил, возникает взаимодействие (схватывание) между макромолекулами слоев соединяемых поверхностей деталей. Этот аутогезионный процесс происходит на микроуровне. Он сопровождается взаимодиффузией макромолекул, обусловленной энергетическим потенциалом и неравномерностью градиента температур в зоне свариваемых поверхностей.

Итак, чтобы образовалось сварное соединение двух поверхностей, необходимо прежде всего обеспечить течение расплава в этой зоне.

Течение расплава в зоне сварки зависит от его вязкости: чем меньше вязкость, тем активнее происходят сдвиговые деформации в расплаве — разрушение и удаление дефектных слоев на контактирующих поверхностях, тем меньшее давление необходимо прилагать для соединения деталей.

Вязкость расплава в свою очередь зависит от природы пластмассы (молекулярной массы, разветвленности макромолекул полимера) и температуры нагрева в интервале вязкотекучести. Следовательно, вязкость может служить одним из признаков, определяющих свариваемость пластмассы: чем она меньше в интервале вязкотекучести, тем лучше свариваемость и, наоборот, чем больше вязкость, тем сложнее разрушить и удалить из зоны контакта ингредиенты, препятствующие взаимодействию макромолекул. Однако нагрев для каждого полимера ограничен определенной температурой деструкции Тд, выше которой происходит его разложение — деструкция. Термопласты различаются по граничным значениям температурного интервала вязкотекучести, т. е. между температурой их текучести ТT и деструкции Тд (табл. 37.2).

Классификация термопластов по их свариваемости. Чем шире интервал вязкотекучести термопласта (рис. 37.3), тем практически проще получить качественное сварное соединение, ибо отклонения по температуре в зоне шва отражаются менее на величине вязкости. Наряду с интервалом вязкотекучести и минимальным уровнем в нем значений вязкости заметную роль играет в реологических процессах при образовании шва градиент изменения вязкости в этом интервале. За количественные показатели свариваемости приняты: температурный интервал вязкотекучести ΔT, минимальное значение вязкости ηmin и градиент изменения вязкости в этом интервале.

По свариваемости все термопластичные пластмассы можно разбить по этим показателям на четыре группы (табл. 37.3).

Сварка термопластичных пластмасс возможна, если материал переходит в состояние вязкого расплава, если его температурный интервал вязкотекучести достаточно широк, а градиент изменения вязкости в этом интервале минимальный, так как взаимодействие макромолекул в зоне контакта происходит по границе, обладающей одинаковой вязкостью.

В общем случае температура сварки назначается, исходя из анализа термомеханической кривой для свариваемой пластмассы, принимаем ее на 10—15° ниже Тд. Давление принимается такое, чтобы эвакуировать расплав поверхностного слоя в грат либо разрушить его, исходя из конкретной глубины проплавления и теплофизических показателей свариваемого материала. Время выдержки tCB определяется исходя из достижения квазистационарного состояния оплавления и проплавления либо по формуле

где t0 — константа, имеющая размерность времени и зависящая от толщины соединяемого материала и способа нагрева; Q — энергия активации; R — газовая постоянная; Т — температура сварки.

При экспериментальной оценке свариваемости пластмасс фундаментальным показателем является длительная прочность сварного соединения, работающего в конкретных условиях по сравнению с основным материалом.

Испытываются образцы, вырубленные из сварного соединения, на одноосное растяжение. При этом временной фактор моделируется температурой, т. е. используется принцип температурно-временной суперпозиции, основанный на допущении, что при данном напряжении связь между длительной прочностью к температурой однозначна (метод Ларсона-Миллера).

Методы повышения свариваемости

Схемы механизма образования сварных соединений термопластов. Повышение их свариваемости может производиться за счет расширения температурного интервала вязкотекучести, интенсификации удаления ингредиентов или разрушения дефектных слоев в зоне контакта, препятствующих сближению и взаимодействию ювенильных макромолекул.

Возможно несколько путей:

введение в зону контакта присадки в случае недостаточного количества расплава (при сварке армированных пленок), при сварке разнородных термопластов присадка по составу должна обладать сродством к обоим свариваемым материалам;

введение в зону сварки растворителя или более пластифицированной присадки;

принудительное перемешивание расплава в шве путем смещения соединяемых деталей не только вдоль линии осадки, но и возвратно-поступательно поперек шва на 1,5—2 мм или наложением ультразвуковых колебаний. Активизация в зоне контакта перемешивания расплава может производиться после оплавления стыкуемых кромок нагревательным инструментом, имеющим ребристую поверхность. Свойства сварного соединения могут быть улучшены последующей термической обработкой соединения. При этом снимаются не только остаточные напряжения, но возможно исправление структуры в шве и околошовной зоне, особенно у кристаллических полимеров. Многие из изложенных мероприятий приближают свойства сварных соединений к свойствам основного материала.

При сварке ориентированных пластмасс во избежание потери их прочности вследствие переориентации при нагреве до вязко-текучего состояния полимера применяют химическую сварку, т. е. процесс, при котором в зоне контакта реализуются радикальные (химические) связи между макромолекулами. Химическую сварку применяют и при соединении реактопластов, детали из которых не могут переходить при повторном нагреве в вязкотекучее состояние. Для инициирования химических реакций в зону соединения при такой сварке вводят различные реагенты в зависимости от соединяемого вида пластмасс. Процесс химической сварки, как правило, производится при нагреве места сварки.

Волченко В.Н. Сварка и свариваемые материалы т.1. -M. 1991

См. также:

www.autowelding.ru

Состав пластмасс

Пластические массы имеют исключительно важное значение для развития различных отраслей народного хозяйства и в первую очередь машиностроения. Они являются самостоятельным конструкционным материалом и обладают рядом ценных технических свойств, которых не имеют металлы и другие природные материалы.

Внедрение в машиностроение, новых синтетических материалов с высокой механической прочностью и стойкостью к действию нефтепродуктов позволяет изготовлять целые узлы из пластмасс, что ведет к сокращению расхода металлов и уменьшает массу изделий.

Пластическими массами называются материалы, получаемые на основе искусственных и естественных смол, и их смеси с различными наполнителями.

При нормальных условиях пластмассы представляют собой твердые или эластичные материалы. Под влиянием температуры и давления пластмассы могут переходить в пластическое состояние, принимать и сохранять приданную им форму.

Пластмассы по своему составу бывают простыми, если они состоят из чистых связующих смол, или сложными (композиционными), если в них, кроме связующего вещества, содержатся и другие компоненты: наполнители, пластификаторы, смазывающие вещества, стабилизаторы, красители, катализаторы или ускорители.

Связующее вещество (смола) определяет основные свойства пластмасс. При изготовлении пластмасс наиболее широко применяют искусственные смолы — продукты переработки каменного угля, нефти и других материалов. Пластмассы, полученные на основе искусственных смол, относятся к полимерным соединениям. Естественные смолы (янтарь, шеллак) и продукты переработки естественных материалов (асфальт, канифоль и др.) применяются значительно реже.

Наполнители придают пластмассам определенные физико-механические свойства и во многих случаях удешевляют стоимость пластмассовых деталей.

B качестве наполнителей используются органические вещества: древесная мука, древесный шпон, бумага, ткани, хлопковые очесы, стружка, опилки и пр., а также минеральные вещества: кварцевая мука, тальк, каолин, асбест, стекловолокно, стеклоткань и пр.

Пластификаторы обеспечивают пластмассам пластичность, увеличивают текучесть. В качестве их используются дибутилфталат, трикрезилфосфат, камфора и т. п.

Смазывающие вещества предотвращают прилипание изготовленного изделия к форме. К ним относятся стеарин, воск и т. п.

Стабилизаторы повышают термостабильность и связывают побочные продукты. Стабилизаторами служат неорганические (вода, фосфаты) и органические (аминокислоты) вещества.

Красители (нигрозин, мумия и др.) придают пластмассам требуемую окраску.

Катализаторы (известь, окись магния) сокращают время отвердевания.

Возможно, Вас так же заинтересует:mse-online.ru

Виды и типы пластика, классификация пластика. Что за материал используется при производстве пластиковых тар. Пластмасса

Что за материал используется при производстве пластиковых тар. Чем пластики отличаются друг от друга? Пластмасса

Сдача пластика на переработку – это единственный правильный способ его утилизации без причинения вреда здоровью человека, животным и окружающей среде в целом. Из 1 кг переработанного пластика получается 0,8 кг готового к дальнейшей эксплуатации вторсырья.

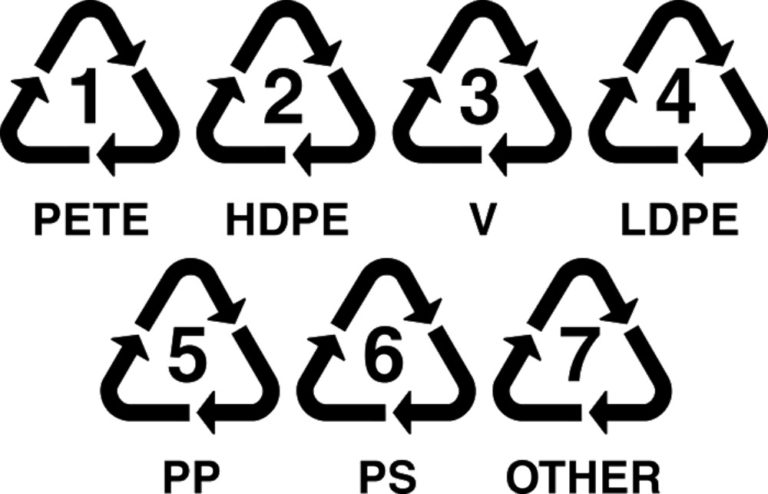

Что за цифры внутри треугольника обозначающего пластик. Что за материал внутри треугольника.

Описание пластиков, идущих в переработку.

1. PET или PETE (код PETE, иногда PET и цифра 1.) — полиэтилентерефталат (пластмасса ПЭТ или ПЭТФ). Что за материал, из которого делают пластиковые бутылки. Они могут выделять в жидкость тяжелые металлы и вещества, влияющие на гормональный баланс человека. ПЭТ — самый часто используемый в мире тип пластмассы. Важно помнить, что он предназначен для ОДНОРАЗОВОГО использования. Если вы в такую бутылку наливаете свою воду, то готовьтесь к тому, что в ваш организм могут попасть некоторые щелочные элементы и слишком большое количество бактерий, который буквально обожают ПЭТы.

2. HDPE— полиэтилен высокой плотности низкого давления (пластмасса ПНД) . Это очень хороший пластик, который не выделяет практически никаких вредных веществ. Специалисты рекомендуют, если это возможно, покупать воду именно в таких бутылках. Это жесткий тип пластика, который чаще всего используется для хранения молока, игрушек, моющих средств и при производстве некоторого количества пластиковых пакетов. Что за материал, из которого делают большинство спортивных и туристических многоразовых бутылок изготавливаются именно из этого типа пластика.

3. PVC— поливинилхлорид (пластмасса ПВХ). Вещи из этого материала выделяют по меньшей мере два опасных химиката. Оба оказывают негативное влияние на ваш гормональный баланс. Это мягкий, гибкий пластик, который обычно используется для хранения растительного масла и детских игрушек. Из него же делают блистерные упаковки для бесчисленного множества потребительских товаров. Что за материал используется для обшивки компьютерных кабелей. Из него делают пластиковые трубы и детали для сантехники. PVC относительно невосприимчив к прямым солнечным лучам и погоде, поэтому из него часто еще делают оконные рамы и садовые шланги. Тем не менее эксперты рекомендуют воздержаться от его покупки, если вы можете найти альтернативу. Этот пластик повторно НЕ ПЕРЕРАБАТЫВАЕТСЯ в нашей стране, его использование по меньше мере не экологично.

4. LDPE — полиэтилен низкой плотности высокого давления (пластмасса ПВД). Что за материал используется и при производстве бутылок, и при производстве пластиковых пакетов. Он не выделяет химические вещества в воду, которую хранит. Но безопасен он в случае только с тарой для воды. Пакеты в продуктовом магазине из него лучше не покупать: можете съесть не только то, что купили, но и некоторые весьма и весьма опасные для вашего сердца химикаты.

5. PP - полипропилен (пластмасса ПП). Этот пластик имеет белый цвет или полупрозрачные тона. Что за материал используется в качестве упаковки для сиропов и йогурта. Полипропилен ценится за его термоустойчивость. Когда он нагревается, то не плавится. Относительно безопасен.

6. PS - полистирол (пластмасса ПС). Что за материал часто используется при производстве кофейных стаканчиков и контейнеров для быстрого питания. При нагревании, однако, выделяет опасные химические соединения. Полистирол — это недорогой, легкий и достаточно прочный вид пластика, который СОВСЕМ НЕ ГОДИТСЯ для хранения ГОРЯЧЕЙ ЕДЫ и напитков. Помните об этом используя одноразовую посуду, практически вся она изготавливается из полистирола. Если нет возможности отказаться от одноразовой посуды, лучше отдать приоритет посуде изготовленной из бумаги.

7. OTHER или О - прочие. К этой группе относится любой другой пластик, который не может быть включен в предыдущие группы.

ПВХ можно отличить по признакам: - при сгибании на линии сгиба появляется белая полоса; - бутылки из ПВХ бывают синего или голубого цвета; - шов на дне бутылки имеет два симметричных наплыва.

Определение вида пластика ( полимера, пластмасса ) по горению с помощью зажигалки

| Вид полимера | Характеристики горения | Химическая стойкость | |||

| Горючесть | Окраска пламени | Запах продуктов горения | К кислотам | К щелочам | |

| ПВД | Горит в пламени и при удалении | Внутри синеватая, без копоти | Горящего парафина | Отличная | Хорошая |

| ПНД | Горит в пламени и при удалении | Внутри синеватая, без копоти | Горящего парафина | Отличная | Хорошая |

| ПП | Горит в пламени и при удалении | Внутри синеватая, без копоти | Горящего парафина | Отличная | Хорошая |

| ПВХ | Трудно воспламеняется и гаснет | Зеленоватая с копотью | Хлористого водорода | Хорошая | Хорошая |

| ПС | Загорается и горит вне пламени | Желтоватая с сильной копотью | Сладковатый, неприятный | Отличная | Хорошая |

| ПА | Горит и самозатухает | Голубая, желтоватая по краям | Жженого рога или пера | Плохая | Хорошая |

| ПК | Трудно воспламеняется и гаснет | Желтоватая с копотью | Жженой бумаги | Хорошая | Плохая |

Внешний вид полимера пластика пластмасса

| Вид полимера | Механические признаки | Состояние поверхности на ощупь | Цвет | Прозрачность | Блеск | |||

| ПВД | Мягкая, эластичная, стойкая к раздиру | Маслянистая, гладкая | Бесцветная | Прозрачная | Матовая | |||

| ПНД | Жестковатая, стойкая к раздиру | Слегка маслянистая, гладкая, слабо шуршащая | Бесцветная | Полупрозрачная | Матовая | |||

| ПП | Жестковатая, слегка эластичная, стойкая к раздиру | Сухая, гладкая | Бесцветная | Прозрачная или полупрозрачная | Средний | |||

| ПВХ | Жестковатая, стойкая к раздиру | Сухая, гладкая | Бесцветная | Прозрачная | Средний | |||

| ПС | Жесткая, стойкая к раздиру | Сухая, гладкая, сильно шуршащая | Бесцветная | Прозрачная | Высокий | |||

| ПА | Жесткая, слабо стойкая к раздиру | Сухая, гладкая | Бесцветная или светло-желтая | Полупрозрачная | Слабый | |||

| ПК | Жесткая, слабо стойкая к раздиру | Сухая, гладкая, сильно шуршащая | Бесцветная, с желтоватым или голубоватым оттенком | Высоко-прозрачная | Высокий | |||

Физико-механические характеристики полимера (источник http://techno-r.com) пластмасса

| Вид полимера | Физико-механические характеристики при 20°C | ||||||

| Плотность, кг/м3 | Прочность при разрыве, МПа | Относит-ое удлинение при разрыве,% | Прониц-мость по водяным парам, г/м2 за 24 часа | Прониц-мость по кислороду, см3/(м2хатм) за 24 часа | Прониц-мость по CO2, см3/(м2хатм) за 24 часа | Температура плавления, °C | |

| ПВД | 910-930 | 10-16 | 150-600 | 15-20 | 6500-8500 | 30000-40000 | 102-105 |

| ПНД | 940-960 | 20-32 | 400-800 | 4-6 | 1600-2000 | 8000-10000 | 125-138 |

| ПП | 900-920 | 30-35 | 200-800 | 10-20 | 300-400 | 9000-11000 | 165-170 |

| ПВХ | 1370-1420 | 47-53 | 30-100 | 30-40 | 150-350 | 450-1000 | 150-200 |

| ПС | 1050-1100 | 60-70 | 18-22 | 50-150 | 4500-6000 | 12000-14000 | 170-180 |

| ПА | 1100-1150 | 50-70 | 200-300 | 40-80 | 400-600 | 1600-2000 | 220-230 |

| ПК | 1200 | 62-74 | 20-80 | 70-100 | 4000-5000 | 25000-30000 | 225-245 |

Что означает цифра в треугольничке как штамп на пластиковой бутылке.

По материалам сайта http://nazarovsystems.com

Определить вид пластмассы, если имеется маркировка, достаточно легко – а как быть, если никакой маркировки нет, а узнать, из чего сделана вещь - необходимо?! Для быстрого и качественного распознавания различных видов пластмасс достаточно немного желания и практического опыта. Методика достаточно проста: анализируются физико-механические особенности пластмасс (твердость, гладкость, эластичность и т. д.) и их поведение в пламени спички (зажигалки).Может показаться странным, но различные виды пластмасс и горят по-разному! Например, одни ярко вспыхивают и интенсивно сгорают (почти без копоти), другие, наоборот, сильно коптят. Пластмасса даже издаёт разные звуки при своем горении! Поэтому так важно по набору косвенных признаков точно идентифицировать вид пластмассы, ее марку.

Как определить ПЭВД (полиэтилен высокого давления, низкой плотности). Горит синеватым, светящимся пламенем с оплавлением и горящими потеками полимера. При горении становится прозрачным, это свойство сохраняется длительное время после гашения пламени. Горит без копоти. Горящие капли, при падении с достаточной высоты (около полутора метров), издают характерный звук. При остывании, капли полимера похожи на застывший парафин, очень мягкие, при растирании между пальцами- жирны на ощупь. Дым потухшего полиэтилена имеет запах парафина. Плотность ПЭВД: 0,91-0,92 г/см. куб.

Как определить ПЭНД (полиэтилен низкого давления, высокой плотности). Более жесткий и плотный чем ПЭВД, хрупок. Проба на горение – аналогична ПЭВД. Плотность: 0,94-0,95 г/см. куб.

Как определить Полипропилен. При внесении в пламя, полипропилен горит ярко светящимся пламенем. Горение аналогично горению ПЭВД, но запах более острый и сладковатый. При горении образуются потеки полимера. В расплавленном виде - прозрачен, при остывании - мутнеет. Если коснуться расплава спичкой, то можно вытянуть длинную, достаточно прочную нить. Капли остывшего расплава жестче, чем у ПЭВД, твердым предметом давятся с хрустом. Дым с острым запахом жженой резины, сургуча.

Как определить Полиэтилентерафталат (ПЭТ). Прочный, жёсткий и лёгкий материал. Плотность ПЭТФ составляет 1, 36 г/см.куб. Обладает хорошей термостойкостью (сопротивление термодеструкции) в диапазоне температур от - 40° до + 200°. ПЭТФ устойчив к действию разбавленных кислот, масел, спиртов, минеральных солей и большинству органических соединений, за исключением сильных щелочей и некоторых растворителей. При горении сильно коптящее пламя. При удалении из пламени самозатухает.

Полистирол. При сгибании полоски полистирола, легко гнется, потом резко ломается с характерным треском. На изломе наблюдается мелкозернистая структура.Горит ярким, сильно коптящим пламенем (хлопья копоти тонкими паутинками взмывают вверх!). Запах сладковатый, цветочный.Полистирол хорошо растворяется в органических растворителях (стирол, ацетон, бензол).

Как определить Поливинилхлорид (ПВХ). Эластичен. Трудногорюч (при удалении из пламени самозатухает). При горении сильно коптит, в основании пламени можно наблюдать яркое голубовато-зеленое свечение. Очень резкий, острый запах дыма. При сгорании образуется черное, углеподобное вещество (легко растирается между пальцами в сажу).Растворим в четыреххлористом углероде, дихлорэтане. Плотность: 1,38-1,45 г/см. куб.

Как определить Полиакрилат (органическое стекло). Прозрачный, хрупкий материал. Горит синевато-светящимся пламенем с легким потрескиванием. У дыма острый фруктовый запах (эфира). Легко растворяется в дихлорэтане.

Как определить Полиамид (ПА). Материал имеет отличную масло-бензостойкость и стойкость к углеводородным продуктам, которые обеспечивают широкое применение ПА в автомобильной и нефтедобывающей промышленности (изготовление шестерен, искуственных волокон…). Полиамид отличается сравнительно высоким влагопоглощением, которое ограничивает его применение во влажных средах для изготовления ответственных изделий. Горит голубоватым пламенем. При горении разбухает, “пшикает”, образует горящие потеки. Дым с запахом паленого волоса. Застывшие капли очень твердые и хрупкие. Полиамиды растворимы в растворе фенола, концентрированной серной кислоте. Плотность: 1,1-1,13 г/см. куб. Тонет в воде.

Как определить Полиуретан.Основная область применения – подошвы для обуви. Очень гибкий и эластичный материал (при комнатной температуре). На морозе - хрупок. Горит коптящим, светящимся пламенем. У основания пламя голубое. При горении образуются горящие капли-потеки. После остывания, эти капли – липкое, жирное на ощупь вещество. Полиуретан растворим в ледяной уксусной кислоте.

Как определить Пластик АВС. Все свойства по горению аналогичны полистиролу. От полистирола достаточно сложно отличить. Пластик АВС более прочный, жесткий и вязкий. В отличие от полистирола более устойчив к бензину.

Как определить Фторопласт-3. Применяется в виде суспензий для нанесения антикоррозийных покрытий. Не горюч, при сильном нагревании обугливается. При удалении из пламени сразу затухает. Плотность: 2,09-2,16 г/см.куб.

Как определить Фторопласт-4.Безпористый материал белого цвета, слегка просвечивающийся, с гладкой, скользкой поверхностью. Один из лучших диэлектриков! Не горюч, при сильном нагревании плавится. Не растворяется практически ни в одном растворителе. Самый стойкий из всех известных материалов. Плотность: 2,12-2,28 г/см.куб. (зависит от степени кристалличности – 40-89%).

Физико-химические свойства отходов пластмасс по отношению к кислотам

| Наименование отхода | Воздействующие факторы | |||||

| h3SO4(к) Хол. | h3SO4(к) Кипяч. | HNO3 (к) Хол. | HNO3 (к) Кипяч. | HCl (к) Хол. | HCl (к) Кипяч. | |

| Бутылки из-под кока-колы | Без изменений | Приобрели окраску Сворачива-ются | Без изменений | Без изменений | Без изменений | Образцы свернулись |

| Пластико-вые пакеты | Без изменений | Практически растворились | Без изме-нений | Без изменений | Без изменений | Образцы раствори-лись |

Физико - химический свойств отходов пластмасс отходов пластмасс по отношению к щелочам

| Наименование отхода | Воздействующие факторы | ||||||

| Н2О Кипяч. | NаOН 6 н Хол. | NаOН 6 н Горяч. | КОН 0,1 н Хол | КОН 6 н Хол. | КОН 6 н Горяч. | Са(ОН)2 Горяч. | |

| Бутылки из-под кока-колы | Без изменений | Сверну- лись | - | ||||

| Пластико-вые пакеты | Без изменений | Сверну- лись | Сверну-лись | ||||

ЛЮБОЙ пластик выделяет в содержимое бутылки химикаты разной степени опасности.

Хотите поддержать проект http://pererabotkatbo.ru? Вот наши реквизиты. Алексей Николаевич Байда

pererabotkatbo.ru

Виды пластмасс и сферы их применения

Пластмассами называют такие материалы, которые содержат в качестве основного компонента (связующего) полимер. На определенной стадии получения пластмасс они обладают пластичностью, т. е. способностью под воздействием теплоты и давления принимать требуемую форму.

В наиболее полном по составу виде пластмассы состоят из полимера (связующего), наполнителя, пластификатора, красителя, стабилизатора, отвердителя, катализатора, смазывающего вещества. В отдельных случаях они состоят только из одного полимера, а в большинстве других — из полимера и некоторых перечисленных компонентов.

Полимер является основой любой пластмассы, он связывает компоненты пластмассы в монолитное целое, придает ей главные свойства.

Полимерами называют высокомолекулярные вещества, состоящие из огромных молекул (макромолекул), образующихся из многократно повторяющихся звеньев (цепей) мономера. Молекулярная масса полимеров составляет от нескольких тысяч до нескольких миллионов единиц. Если макромолекулы высокомолекулярных соединений состоят из нескольких видов повторяющихся звеньев, то их называют сополимерами. Полимер, у которого макромолекулы состоят из разнородных относительно крупных звеньев (осколков макромолекул), называется блоксополимером. Значительный интерес представляют так называемые привитые сополимеры, к макромолекулам которых «прививаются» боковые отростки молекул другого вещества. Благодаря этому можно получать материалы с новыми, заранее заданными свойствами.

Полимерами называют высокомолекулярные вещества, состоящие из огромных молекул (макромолекул), образующихся из многократно повторяющихся звеньев (цепей) мономера. Молекулярная масса полимеров составляет от нескольких тысяч до нескольких миллионов единиц. Если макромолекулы высокомолекулярных соединений состоят из нескольких видов повторяющихся звеньев, то их называют сополимерами. Полимер, у которого макромолекулы состоят из разнородных относительно крупных звеньев (осколков макромолекул), называется блоксополимером. Значительный интерес представляют так называемые привитые сополимеры, к макромолекулам которых «прививаются» боковые отростки молекул другого вещества. Благодаря этому можно получать материалы с новыми, заранее заданными свойствами.В зависимости от химического состава полимеры делятся на органические, элементоорганические и неорганические, а в зависимости от происхождения или способа получения — на природные, искусственные и синтетические.

В настоящее время при производстве пластмасс наиболее часто используются синтетические полимеры (смолы) и значительно реже искусственные (эфиры, целлюлозы) и природные полимеры (каучук, асфальты и канифоль).

Пластмассы обладают самыми разнообразными свойствами. Механическая прочность отдельных видов пластмасс превышает прочность дерева, металла и керамики, в то же время они значительно легче этих материалов. Пластические массы могут быть не только твердыми, но и эластичными, как каучук, они отличаются высокими диэлектрическими свойствами и без труда подвергаются переработке в готовые изделия самых различных и сложных форм: легко прессуются, отливаются, шлифуются, полируются, вытягиваются в нити и пленки.

Эти замечательные качества пластических масс обеспечили им широчайшее распространение в технике при изготовлении деталей машин, приборов, в производстве летательных аппаратов, автомобилей, вагонов, судов и т. п., в медицине, быту и сельском хозяйстве. Трудно назвать отрасль народного хозяйства, в которой бы не нашли применения пластические массы. Пластические массы в зависимости от химической природы и (способа синтеза полимеров делятся на четыре группы:

1. Пластмассы на основе высокомолекулярных соединений, полученных цепной полимеризацией. К ним относятся пластмассы на основе полимеров этилена, винилового спирта и их производных.

2. Пластмассы на основе высокомолекулярных соединений, полученных поликонденсацией. К этой группе относятся пластмассы на основе фенолоальдегидных (фенопласты), аминоформальдегидных смол (аминопласты) и др.

3. Пластмассы, содержащие природные полимеры. К ним относятся простые и сложные эфиры целлюлозы (целлулоид, этролы), белковые вещества (галалит) и др.

4. Пластмассы на основе природных и нефтяных асфальтов, а также на основе смол.

Кроме того, в промышленности получают пластмассы смешанного типа, которые содержат смолы различных классов; при этом получают материалы, обладающие разнообразными свойствами.

В зависимости от типа полимеров, входящих в состав пластических масс, различают термопластичные пластмассы (термопласты) и термореактивные пластмассы.

За последние 20—30 лет активно развивались композиционные материалы на основе полимерных волокон. Они обладают уникальными свойствами: с одной стороны, выдерживают значительные статические нагрузки, а с другой — имеют высокую вязкость разрушения, то есть при ударе изделия из них не разлетаются вдребезги. Современная авиация, ракетно-космическая техника, судостроение немыслимы без полимерных композитов (армированных пластиков). Например, знаменитая ракета «Тополь-М» сделана из композитов. Даже твердое топливо для ракет — тоже полимерный композиционный материал.

Конструкционные пластмассы в строительстве применяют в составе элементов несущих и ограждающих конструкций сравнительно недавно. К ним относятся:

► стеклопластики; ► пенопласты; ► оргстекло; ► винипласт; ► воздухо- и водонепроницаемые ткани и пленки; ► древесные пластики.

Стеклопластики – это листовой материал из стеклянных волокон или тканей, связанных синтетической смолой. Стеклянные волокна (наполнитель) служат армирующими элементами: они воспринимают основные нагрузки при работе материалов конструкций. Смола не только связывает стеклянные волокна, но и распределяет усилия между ними, защищает материал от внешних воздействий.

Использование стеклопластиков началось еще во время Второй мировой войны, когда из них стали делать планеры, а затем и корпуса для минных тральщиков, но массовое внедрение композитов не только в военную, но и в гражданскую технику произошло в последнюю четверть минувшего века. Отчасти это связано с тем, что новые материалы требуют и нового конструкторского мышления, поскольку композит формируется сразу в процессе изготовления детали.

Пенопласты – это ячеистые газонаполненные конструкционные пластмассы. Они представляют собой нетвердую пену, состоящую из массы замкнутых ячеек, заполненных воздухом или безвредным газом. Пенопласты образуются путем горячего вспенивания термопластичных смол или введением отвердителей и пенообразователей в состав термореактивных смол в процессе их твердения.

Древесные пластики – материалы, полученные соединением продуктов переработки натуральной древесины синтетическими смолами. Древеснослоистые пластики – листы или плиты, изготовленные из тонкого лущеного шпона, пропитанного и склеенного формальдегидными полимерами термореактивного типа при высокой температуре и под большим давлением.

Надо сказать, что в природе все конструкционные материалы, и жесткие и мягкие, построены по композиционному принципу. В качестве примера можно привести древесину, в которой волокна натурального полимера — целлюлозы склеены лигнином.

Одно из главных направлений дальнейшего развития — создание градиентных материалов, свойства которых изменяются от точки к точке. И здесь опять подсказку нам дает природа. Возьмем, например, иглу дикобраза или шип розы. Они «сделаны» из природных органических полимеров, то есть, по сути, из мягких материалов, но при этом благодаря неоднородной структуре не сминаются и обладают удивительной прочностью. Сейчас многие научные коллективы, в том числе и в Институте химической физики РАН, ведут работы по созданию пластичных неорганических материалов, которые легко поддавались бы переработке и не были хрупкими. Думаю, что лет через двадцать неорганические полимеры и неорганически-органические композиты смогут заменить многие строительные, конструкционные и другие материалы, получат дальнейшее развитие так называемые смарт-материалы, или, если перевести этот термин с английского, «умные» материалы которые способны изменять свои свойства в зависимости от внешних условий. В авиастроении такие материалы уже есть, но пока их мало и они не очень распространены.

На сегодняшний день почти все органические полимеры производят из нефти или, в небольших количествах, из газа. Запасы и того и другого не безграничны. Поэтому одна из основных задач, которую предстоит решить ученым в последующие 20—30 лет, — переход на получение полимерных материалов из возобновляемого сырья. Таким сырьем могут служить целлюлоза и хитин, но их переработка — экологически грязное производство. Можно надеяться, что в недалеком будущем появятся чистые технологии переработки; научный задел в этой области уже есть.

Применение неметаллических материалов обеспечивает значительную экономическую эффективность; коэффициент использования пластмасс, полимеров и стеклопластиков достигает 0,9—0,95, так как оформление изделий из них осуществляется пластическими методами с небольшими отходами. Пластмассы, полимеры и стеклопластики обеспечивают меньшую (в 5—6 раз) трудоемкость и более низкую себестоимость изделий по сравнению с металлами.

biofile.ru

Простая пластмасса - Большая Энциклопедия Нефти и Газа, статья, страница 1

Простая пластмасса

Cтраница 1

Простые пластмассы состоят в основном из одного вещества, например из чистых связующих смол, без наполнителя. [1]

Простые пластмассы состоят в основном из одного продукта, например из чистых связующих смол, без наполнителя. При этом к смолам иногда добавляют вещества, улучшающие физико-механические свойства композиции, или так называемые пластификаторы. [2]

Простые пластмассы состоят в основном из одного вещества, например из чистых связующих смол, без наполнителя. [3]

Простые пластмассы образованы только одной смолой без введения в нее других веществ. В качестве примера служит полиэтилен, который может быть непосредственно использован как материал для производства многих изделий. [4]

Простые пластмассы состоят в основном из одного вещества, например из чистых связующих смол; без наполнителя. [5]

Простые пластмассы могут состоять из чистых связующих смол, без наполнителя. Для улучшения физико-механических свойств простых пластмасс иногда к смолам добавляют пластификаторы. К простым пластмассам относятся акрилат ( органичное стекло) и полистироль. [6]

Простые пластмассы состоят только из одного высокомолекулярного соединения ( полиэтилен, полиизобутилен, полистирол. [8]

В отличие от простых пластмассы, содержащие также наполнители, пластификаторы или другие компоненты, называют сложными, или композиционными Примером сложных пластмасс являются прессовочные порошки ( пресспорошки), содержащие, кроме связующего вещества, также наполнители, красители, отвердители и другие компоненты. Содержание связующего в них колеблется в пределах 30 - 60 % от общего веса пластмассы. [9]

Некоторые пластические массы состоят только из полимера - простые пластмассы, другие представляют собой композицию, в которой помимо полимера присутствуют наполнители, пластификаторы, красители, отвердители, стабилизаторы-наполненные пластмассы. Основой всякой пластмассы являются высокомолекулярные полимерные вещества, связывающие воедино все компоненты композиции. Эти полимеры называются связующими. [10]

Некоторые пластические массы состоят только из полимера - простые пластмассы, другие представляют собой композицию, в которой, помимо полимера, присутствуют наполнители, пластификаторы, красители, отвердители, стабилизаторы - наполненные пластмассы. Основой всякой пластмассы являются высокомолекулярные полимерные вещества, связывающие воедино все компоненты композиции. Эти полимеры называются связующими. [11]

Пластмассы ( пластики) представляют собой органические материалы на основе полимеров, способные при нагреве размягчаться и под давлением принимать определенную устойчивую форму. Простые пластмассы состоят из одних химических полимеров. [12]

Пластмассы разделяют на простые и сложные. Простые пластмассы представляют собой чистые полимеры, например полиэтилен, органические стекла и др. Сложные пластмассы состоят из связующего вещества, наполнителя, отвердителя, ингибитора, пластификатора, красителя и смазывающих добавок. [13]

Пластмассы состоят из одного или нескольких веществ и в зависимости от этого делятся на простые и сложные. Простые пластмассы состоят из чистого полимера ( например, связующей искусственной смолы), и тогда понятия пластмасса и полимер становятся тождественными. [14]

Простые пластмассы могут состоять из чистых связующих смол, без наполнителя. Для улучшения физико-механических свойств простых пластмасс иногда к смолам добавляют пластификаторы. К простым пластмассам относятся акрилат ( органичное стекло) и полистироль. [15]

Страницы: 1 2

www.ngpedia.ru

Пластмассы

Содержание

Введение

1. Свойства и производство пластмасс

2. Применение пластмасс

3. Пластмассы в строительстве

4. Пластмассы в спорте

Заключение

Список используемой литературы

Слово "пластичность" произошло от греческого слова plastikos, что означает "годный для лепки, податливый". Многие столетия единственным пластичным, широко применяемым для лепки материалов была глина. Однако теперь, когда говорят о пластических массах (пластмассах), подразумевают только материалы, созданные на основе полимеров.

Немногим более ста лет назад братья Хайэтт в Нью-Джерси (США) в поисках прочной, но рыхлой массы для типографских валиков создали хорошо формующийся материал из низконитрованной бумаги и камфоры. Так появилось на свет первое искусственное полимерное вещество, получившее название "целлулоид".

В настоящее время в нашем распоряжении имеется широкая палитра настолько разных синтетических веществ, что сами специалисты вряд ли могут охватить все ее многообразие. А для неспециалистов пластмассы - это наиболее характерный продукт современной химии[1] . Хотя целлулоид быстро нашел большой спрос, вскоре ему пришлось потесниться. Началась "эра" искусственных органических материалов, которые стали называть пластмассами, собственно, только во второй половине нашего века. В 1900 году мировое производство пластмасс составило всего около 20 тыс. тонн. А уже в середине столетия их ежегодный выпуск достигал примерно 1,5 млн. тонн. В 60-е годы производство пластмасс сделало гигантский скачок: в 1970 году было выпущено уже 38 млн. тонн этих искусственных материалов. Начиная с 1950 года производство пластмасс удваивалось каждые 5 лет.

Если в XIX веке пластмассы заменяли лишь дорогие и редкие материалы - слоновую кость, янтарь, перламутр, то в начале нашего века их стали использовать вместо дерева, металла, фарфора. Сейчас пластмассы нельзя назвать "заменителями". Многие современные пластмассы превосходят по своим свойствам большинство природных материалов. Многие из них имеют столь ценные качества, что у них нет аналогов в природе. Производство пластмасс развивается значительно быстрее, чем производство металлов.

Пластмассы представляют собой материалы на основе природных или синтетических полимеров, способные приобретать заданную форму при нагревании и под давлением и устойчиво сохранять ее после охлаждения.

Органические искусственные вещества - полимеры - построены, как известно, из макромолекул многочисленных малых основных молекул (мономеров). Процесс их образования зависит от разных факторов - отсюда широкие возможности варьирования и комбинирования, а следовательно и неисчерпаемые возможности получения продуктов с самыми разнообразными свойствами. Основные процессы образования макромолекул - это полимеризация, ступенчатая.

Структурные формулы некоторых распространенных полимеров полимеризация (полиприсоединение) и поликонденсация.

Полимеризация - это химическая реакция образования высокомолекулярных продуктов вследствие сцепления простых ненасыщенных органических мономеров, протекающая без отщепления каких либо частей молекул. Пример: n·этилен - полиэтилен.

Полиприсоединение - это объединение различных основных молекул в высокомолекулярные продукты без отщепления третьего вещества. Пример: x·диизоцианат (OCN (R) n NCO) + y·многоатомный спирт - полиуретан.

Поликонденсация - реакция образования высокомолекулярного вещества из мономеров различного вида, которая сопровождается отщеплением низкомолекулярного продукта (часто молекул воды). Пример: x·формальдегид + y·мочевина ( (Nh3 ) 2 CO) - мочевиноформальдегидная смола + z·вода.

Физические и химические свойства полимеров обусловлены как особенностями химического состава и молекулярного строения этих веществ, так и их "надмолекулярной" структурой. Так химическая стойкость полиэтилена (устойчивость к действию агрессивных сред) определяется химической формулой мономера (-Ch3 -Ch3 -), не содержащего после полимеризации двойных связей, а физические свойства, например эластичность и непроницаемость,- его надмолекулярной структурой.

Рассмотрим первый аспект проблемы - химический состав и молекулярное строение полимеров.

В соответствие с местом в периодической системе углерод четырехвалентен. Главной его особенностью является способность образовывать вещества, в которых атомы углерода связаны между собой. При этом могут возникать как цепочные (в виде простых или разветвленных цепей), так и циклические соединения:

В зависимости от числа атомов и их взаимного расположения изменяются и свойства вещества. Например, чем больше атомов входит в соединение, тем менее оно летучее.

Свойства соединений углерода в большой степени зависят от характера связей между его отдельными атомами. Способность атомов углерода образовывать цепочки, кольца или сложные решетки, в которые вклинены другие элементы, обуславливает существование свыше трех миллионов известных в настоящее время соединений углерода.

Благодаря изменению структур молекул и их разнообразным комбинациям ассортимент пластмасс значительно расширяется за счет создания пластмасс с желаемыми свойствами. Хорошим примером реализации таких возможностей являются АБС-полимеры. Их название образовано от начальных групп трех основных мономеров: акрилонитрил (Ch3 =CH-CN) (А) вносит свою долю в химическую устойчивость продукта, бутадиен (Б) сообщает ему сопротивление ударам, стирол (С) делает материал твердым и легко поддающимся термопластической обработке. Получают АБС-полимеры исключительно путем привитой полимеризации. Привитая полимеризация - процесс образования высокомолекулярных соединений, в ходе которого на основную цепь полимера прививаются дополнительные боковые цепь другого химического характера. Варьируя доли отдельных мономеров и условия полимеризации можно изготовить продукты с различными свойствами. Основное назначение АБС-полимеров - замещать металлы в конструкциях и аппаратах.

Помимо полимера в состав пластмасс часто входят различные добавки: наполнители, пластификаторы, стабилизаторы, красители и другие компоненты.

Наполнители - это вещества, служащие для придания пластмассе необходимых эксплуатационных свойств (например, высокой прочности, термостойкости и др.), облегчения переработки, снижения стоимости. В качестве наполнителей применяют опилки, сажу, графит, стеклянные, асбестовые, химические волокна. В слоистых пластиках (пластмассы, упрочненные параллельно расположенными слоями наполнителя) роль наполнителя выполняют бумага, ткани; в пенопластах газы, например азот. Применение наполнителей снижает стоимость пластмассы. Ведь, как правило, наполнители - это отходы различных производств, они значительно дешевле самого полимера.

Пластификаторы вводят в состав пластмассы с целью повышения пластичности или эластичности полимера и готовой пластмассы. В качестве пластификаторов используют, главным образом, нелетучие, химически инертные вещества, например дибутилфталат (C6 h5 (COOC4 H9 ) 2 ), нефтяные масла. Молекулы пластификатора, например глицерина ослабляют связи между макромолекулами полимера. Это облегчает процесс формования пластмассы, позволяет проводить его при меньшей температуре.

Стабилизаторы - вещества, тормозящие старение пластмассы, происходящее, как правило, в результате деструкции. Деструкция полимеров - процесс разрушения их молекул под действием тепла, кислорода, света и др. В результате деструкции изменяются многие свойства полимеров и часто они становятся непригодными для использования. Стабилизаторы защищают полимеры от окисления (ароматические амины, фенолы), действия атмосферы, озона (воски), предохраняют полимеры от воздействия света (сажа) и ультрафиолетового света, защищают от разрушения под действием ионизирующих излучений (ароматические углеводороды, амины).

Нередко одно и то же вещество в пластмассе может выполнять одновременно несколько функций. Так фосфаты удается использовать и как антипирены (вещества понижающие горючесть материалов органического происхождения), и как пластификаторы. Наполнитель может "работать" и как антиокислитель, и как пигмент, а также способствовать непроницаемости материала.

Пластмассы различаются по своим эксплуатационным свойствам (например, пластмассы с высоким электрическим сопротивлением, атмосферо-, термо-, или огнестойкие), по природе наполнителя (например, стеклопластики, графитопласты, газонаполненные пластмассы), по способу расположения наполнителя в материале (слоистые пластики, волокниты - пластмассы, состоящие из рубленого волокна, пропитанного термореактивной синтетической смолой), а также по типу полимера (например, аминопласты, белковые пластики).

В зависимости от характера превращений, происходящих с полимером при формовании, пластмассы подразделяются на реактопласты и термопласты. Реактопласты или термореактивные пластмассы, подобно обожженной глине, не способны вернуть вновь пластичное состояние. Это связано с тем, что их переработка в изделие сопровождается химическим взаимодействием между макромолекулами и образованием пространственной структуры полимера. После такой переработки реактопласты утрачивают пластичность, становясь неплавкими и нерастворимыми. Повторно переработать такой материал в новое изделие уже невозможно. Обычно реактопласты - это фенольные, карбамидные и полиэфирные смолы. Чаще всего в исходном состоянии они представляют жидкости, которые при добавлении катализатора или нагревании необратимо затвердевают вследствие образования сшитых молекул.

mirznanii.com

Пластмассы это что такое Пластмассы: определение — История.НЭС

Пластмассы

Слово «пластичность» на греческом означает «податливый», «годный для лепки». Долгое время единственным материалом, пригодным для лепки, оставалась глина.

Теперь, говоря о пластических массах, или пластмассах, имеют в виду материалы, созданные на основе полимеров – веществ, молекулы которых (макромолекулы) состоят из большого количества повторяющихся структурных единиц (звеньев) одного или нескольких типов.

Все животные и растительные организмы построены из макромолекул, т. е. из полимеров. Без них не было бы жизни на земле. Еще первобытный человек широко использовал камень, дерево и кость для изготовления орудий труда и оружия. Дерево и кость – органические полимеры. Кроме того, природными полимерами являются волокна растений, из которых делали нити и веревки, соединявшие части орудий, смолы растительного и минерального происхождения.

С появлением одежды стали применяться органические полимеры животного и растительного происхождения – шкуры, лен, шелк. Органические полимеры, и прежде всего древесина, сыграли огромную роль в строительстве, судостроении, транспорте и авиации.

До середины XIX в. человечество вполне обходилось природными полимерными материалами, но затем положение изменилось. Это произошло по нескольким причинам: во?первых, стала ощущаться нехватка некоторых природных материалов, во?вторых, развитие техники выявило потребность в материалах с новыми свойствами, не существовавших в природе. Их нужно было получать. Несмотря на то, что некоторые вещества были открыты, прошло много времени до начала их промышленного производства.

С давних времен химики во время опытов получали на дне и стенках колб смолу – густое, вязкое вещество, которое не всегда удавалось отделить от стекла. Сначала посуду просто выбрасывали, позже химики начали исследовать странные вещества.

Подобные исследования иногда позволяли обнаружить неизвестный ранее полимер. Многие известные сейчас синтетические полимеры были открыты случайно. Их широкое применение началось лишь десятилетия спустя.

Так, полистирол впервые был получен в 1839 г., его промышленное производство началось в 1920 г. Приоритет получения полимера из формальдегида принадлежит А. М. Бутлерову, сделавшему это в 1859 г. Промышленное же производство его началось 101 год спустя, в 1860 году.

Одними из первых полимерных материалов, запущенных в промышленное производство, были целлулоид, резина и эбонит. Их получали на основе природных полимеров.

Целлулоид получали из нитрата целлюлозы и камфоры. Его применение в качестве материала для биллиардных шаров спасло жизни тысячам слонов, бивни которых служили сырьем для изготовления главного атрибута этой благородной игры. В конце XIX – начале XX в. непременным атрибутом мужчин были целлулоидные воротнички и манжеты. Целлулоиду обязаны своим развитием фотография и кинематограф. Это были новые области техники, для которых традиционные материалы не подходили. Впоследствии целлулоид из?за своей легковоспламеняемости был вытеснен другими пластиками. Теперь он применяется лишь для изготовления шариков для настольного тенниса.

Эбонит – резина, содержащая около 30 % серы. По свойствам он совсем не похож на резину.

В конце XIX в. нужды электротехники вызвали к жизни фенольные пластики – различные фенопласты, резолы, карболиты. Это уже были настоящие синтетические полимеры, получаемые из фенола и формальдегида. Из них прессовали электрические патроны, выключатели, розетки, телефонные аппараты, детали радиоприемников и т. п. Настала эра синтетических полимеров.

В конце XIX – начале XX в. на основе формальдегида и фенола стали изготавливаться бакелиты, названные по имени бельгийского ученого.

В 30?е годы XX в. английский химический концерн «Ай?Си?Ай» развернул программу исследований химических реакций под высоким давлением (50–150 МПа). Одна из целей этой работы состояла в проверке предположения, согласно которому при повышенном давлении некоторые реакции конденсации (соединения) молекул должны протекать с высокой скоростью без катализатора. Случайно одной из первых изученных реакций было взаимодействие этилена с бензальдегидом. Ожидаемого продукта конденсации в лабораторном автоклаве обнаружено не было. Но иногда на стенках сосуда находили белый твердый налет рогоподобного вещества.

Сначала ему не придавали значения, так как, согласно данным анализа, он не содержал фрагментов бензальдегида. Но позже его начали исследовать. Вскоре было установлено, что это полимер этилена, по свойствам схожей с гуттаперчей – одним из видов натурального каучука. Гуттаперча, благодаря высокому электрическому сопротивлению, водонепроницаемости и пластичности, в то время широко применялась для изоляции подводных электрических, телеграфных и телефонных кабелей.

Фирма, которой был предложен новый материал, специализировалась на изготовлении оболочек кабелей из гуттаперчи. Она располагала необходимым оборудованием. Уже через год стало ясно, что перед полиэтиленом как новым электроизоляционным материалом открывается большое будущее. Теперь концерн «Ай?Си?Ай» выделил крупные средства на создание уникального производства полимера этилена под давлением 150 МПа, и началась «полиэтиленовая» жизнь.

Коротко остановимся на других, наиболее распространенных видах пластмасс.

Фторопласт сейчас более известен под названием тефлон. Он представляет собой полностью фторированный полиэтилен. Фтор придает полиэтилену высокую химическую стойкость. Фторопласт применяется для уплотнения трубопроводов, производства посуды.

Нейлон – это волокнообразующий полимер из группы полиамидов, разработанный американской фирмой «Дюпон».

Лавсан, получивший название от лаборатории высокомолекулярных соединений Академии наук СССР – волокнообразующий полиэфир – полиэтилентерефталат.

Все пластмассы делятся на термопласты и реактопласты.

Термопласты построены из длинных нитевидных макромолекул. Температура размягчения термопластов от 100 до 250 °C в зависимости от химического состава.

Термопласты при нагревании ведут себя подобно металлам. Если такой полимер нагреть, он начнет размягчаться, станет эластичным, тянущимся, как резина. Он становится пластичным, его можно продавливать, придавать ему любую форму. При охлаждении вновь затвердеет.

Основными видами термопластов являются полиэтилен, поливинилхлорид, полистирол, полиформальдегид, фторопласт, полиамиды, поликарбонаты.

Нитевидные макромолекулы называют линейными макромолекулами. Если у макромолекулы есть боковые ответвления – это разветвленные макромолекулы.

При определенных условиях отдельные макромолекулы могут соединяться. Полимер, образованный из таких молекул, называется сшитым, сетчатым или трехмерным. Такой полимер уже не расплавляется при нагревании, а может только размягчаться.

Свойства полимеров такого типа меняются в зависимости от строения.

Редкосшитые полимеры более устойчивы к воздействию высокой температуры, чем линейные. Густосшитый полимер твердый, жесткий и неплавкий. Такие неплавкие полимеры получили название термореактивных, или реактопластов.

Однородные, водостойкие, устойчивые к разным видам нагрузок реактопласты получают, используя в качестве связующего вещества эпоксидные, полиэфирные, феноло?альдегидные или меламино?формальдегидные смолы, а в качестве наполнителя – синтетические волокна, ткани, бумагу из этих волокон. После окончания формования изделий из реактопласта полимерная фаза в них приобретает трехмерную структуру. Поэтому реактопласты имеют более высокие, чем термопласты, твердость, прочность, упругость. При этом их свойства не зависят от температуры.

Деление синтетических полимеров на термопласты и реактопласты обусловлено особенностями формования изделий из этих полимеров. Термопласты можно расплавить при нагревании, а из жидкого расплава формовать банки, коробки, волокна, трубы, листы, пленки. Одним из наиболее распространенных способов производства изделий из термопластов является литье под давлением.

При этом способе пластмасса нагревается в отдельной камере и после размягчения насосом под давлением подается в холодную пресс?форму. Пластмасса заполняет ее и, охлаждаясь, затвердевает.

Реактопласты из?за сетчатой структуры приходится перерабатывать горячим прессованием. При горячем прессовании смесь полимера с добавками засыпают в горячую пресс?форму, состоящую из неподвижной подставки, по форме которой сходной с формой прессуемых изделий, и подвижного поршня?пуансона. После загрузки смеси пресс?форму закрывают и начинают давить на смесь пуансоном. Нагреваясь, смесь становится пластичной и под давлением заполняет пресс?форму. Затем при нагревании и под действием повышенного давления (а иногда на воздухе при обычных температурах) протекает реакция сшивания макромолекул, которую часто называют отверждением. Таким образом, реактопласт образуется непосредственно в форме. Этот процесс может занимать от нескольких минут до многих часов.

Постепенно масса затвердевает, и изделие вынимают из прессформы.

Таким способом можно изготавливать детали любой формы. Помимо полимера в состав пластмасс могут входить различные добавки: наполнители, пластификаторы, красители.

Наполнители придают пластмассе прочность, термостойкость, высокое электрическое сопротивление. В качестве наполнителя используют волокна, ткани, опилки и другие материалы. Если в качестве наполнителя используют ткань, то такие пластмассы называют текстолитами. Ткань, выступая в роли каркаса, значительно повышает прочность пластмассы.

Применение наполнителей снижает стоимость пластмасс, поскольку они дешевле самого полимера.

Пластификаторы увеличивают пластичность материала и готовой пластмассы. Пластификатором обычно выступают молекулы низкомолекулярного органического вещества. Его молекулы внедряются между молекулами полимера, ослабляя связи между ними. Это позволяет формовать пластмассу при более низкой температуре.

С помощью добавок можно придать пластмассам необходимые свойства. Так, вводя в состав пластмасс вещества, которые при нагревании разлагаются с образованием газов, получают газонаполненные пластмассы – пенопласты и поропласты.

Газ внутри пенопластов образует замкнутые полости. В поропластах материал пронизан сообщающимися друг с другом сквозными порами. Газонаполненные пластмассы образуют целое семейство. Среди них есть жесткие, твердые, эластичные. Они прекрасные тепло– и звукоизоляторы. Удельный вес пено– и поропластов значительно ниже, чем у дерева и пробки.

В стеклопластиках используется для упрочнения стекло в виде волокон, жгутов, матов, коротких волоконец. Связующим полимером могут быть эпоксидные и полиэфирные смолы, полиамиды, полипропилен и другие.

Существуют пластмассы, в которых роль усиливающих элементов играют углеродные, борные волокна. Их называют углепластиками, боропластиками.

Пенопласты, стеклопластики, а также слоистые пластмассы называют собирательным термином – композиционные материалы.

В начале XX в. во всем мире производилось всего несколько тысяч тонн пластмасс – очень мало по сравнению с другими конструкционными материалами – металлами, деревом, цементом, стеклом.

В XX в. производство полимеров превысило по объему производство стали и цветных металлов. Очень важно сравнивать эти показатели именно по объему, поскольку плотность синтетических полимеров значительно ниже, чем плотность металлов. Самый легкий металл – алюминий, его плотность 2,3 г/см3, железа – 7,8 г/см3. Плотность большинства полимеров колеблется от 0,9 г/см3 (плотность полипропилена) до 1,4 г/см3 (плотность поливинилхлорида). Следовательно, при равной массе объем полимеров примерно в 5–7 раз больше объема стали.

С каждым годом прирост выпуска полимеров постоянно растет, а выпуск металлов фактически стабилизировался.

По сравнению с металлами, у пластмасс есть несколько важных преимуществ:

1) пластмассы намного легче железа. При создании новых самолетов, автомобилей, кораблей, машин и механизмов, бытовых приборов и других конструкций это крайне важно: возрастают грузоподъемность, производительность, мощность, экономится топливо;

2) пластмассы не ржавеют, а из?за коррозии железа и стали почти треть ежегодно добываемого металла идет на замену проржавевшего;

3) трущиеся детали из пластмасс работают гораздо бесшумнее металлических, требуют меньше смазочных материалов или не требуют их вовсе. Это, в конечном итоге, тоже экономит энергию;

4) существует еще одна причина, пожалуй, наиболее важная: практически в любой отрасли промышленности, где для производства различных изделий применяют синтетические полимеры, они обеспечивают рост производительности труда, позволяют снизить энергетические и материальные затраты.

Пластмассы успешно заменяют дерево, натуральные волокна, керамику. Изделия из них легче формовать, производство пластмасс дает меньше отходов, они более долговечны. Помимо того, из?за резкого возрастания населения Земли возникла нехватка натуральных материалов.

Сырье для производства полимеров станет (или уже стало) дефицитным, поэтому нужно научиться его экономить. Ученые уже сейчас работают над этой проблемой в четырех направлениях.

1. Упрочнение материала для уменьшения его расхода. Из более прочного материала можно сделать изделие с более тонкими стенками, более тонкую пленку или волокно. Одно из основных направлений повышения прочности – создание композитов. Не исчерпаны также резервы повышения качества полимеров за счет направленной кристаллизации, ориентации.

В качестве примера можно взять полиэтилен.

Полиэтиленовая пленка легко рвется, ее прочность при растяжении всего 20 МПа. Но специально ориентированные при вытяжке высококристаллические волокна и пленки из полиэтилена могут иметь прочность до 200 МПа.

2. Стабилизация для увеличения срока службы. Полимерам не страшна ржавчина, но им свойственно старение. Под действием ультрафиолетовых лучей, кислорода воздуха, влаги они темнеют, растрескиваются, становятся хрупкими. Со старением полимеров борются, вводя в них различные стабилизаторы – добавки, замедляющие процессы старения. Полиэтиленовая пленка без стабилизаторов служит один сезон, стабилизованная – три сезона. Хотя стоимость стабилизаторов высока.

3. Утилизация отходов. Отходы полиэтиленовой пленки собирают и пускают на вторичную переработку. Вторичный полиэтилен уступает по свойствам «свежему», но находит широкое применение. «Вторичный» капрон получают из чулок и носков.

Изделия из реактопластов нельзя вновь расплавить. Сначала ученые искали способы их разложения химическими или биологическими методами. Но это энергетически не выгодно. Возможный путь – использование размолотых полимеров в виде наполнителей для композитов.

4. Наполнить для того, чтобы разбавить. Во многих случаях в полимерные материалы можно вводить дешевые минеральные наполнители: мел, тальк, глиноземы, песок, цементную пыль, вулканическое стекло, отходы производства волокон и т. п. Многие из этих веществ уже используют для наполнения реактопластов. Когда полимер образует трехмерную сетку, он цепко удерживает частицы наполнителя. Материал при этом приобретает прочность, твердость, расход полимера снижается.

Теперь на очереди наполнение термопластов. Здесь задача посложнее: линейные полимеры слабо взаимодействуют с неорганическими наполнителями, и материалы, содержащие 30–50 % наполнителя, получаются хрупкими. Для решения этой проблемы предложены добавки поверхностно?активных веществ, которые заметно улучшают взаимодействие между полимером и частицами наполнителя. Небольшие (около 1 %) добавки этих веществ позволяют получать наполненные термопласты с хорошими механическими свойствами.

Перспективным является метод так называемой механохимической обработки. В этом случае частицы наполнителя подвергают размолу в быстродействующей аппаратуре (шаровые или струйные мельницы, дезинтеграторы) в присутствии полимеров или мономеров. При разламывании твердой частицы на ее поверхности образуются химически активные группы, способные взаимодействовать с полимером. Если наполнитель сначала подвергнуть размолу, а затем смешать с полимером, то прочностные показатели такой композиции будут на 25–40 % ниже показателей композиции, полученной механохимическим способом.

Еще больше надежд ученые возлагают на способ полимеризационного наполнения. В этом случае с наполнителем смешивают мономер, жидкий или газообразный. Предварительно на поверхности наполнителя тем или иным химическим способом закрепляют молекулы катализатора. Затем создают такие условия, чтобы макромолекулы полимера вырастали непосредственно на поверхности частиц наполнителя. Получается композит, в котором неорганический наполнитель химически связан с органическим полимером. Прочностные показатели такой композиции будут на 25–40 % ниже показателей композиции, полученной механохимическим способом.

В результате технической революции пластмассы практически во всех отраслях промышленности потеснили традиционные природные материалы.

Оцените определение:

Источник: 100 знаменитых изобретений

interpretive.ru

423800, Набережные Челны , база Партнер Плюс, тел. 8 800 100-58-94 (звонок бесплатный)