|

||||

|

|

звонок бесплатный

Наши сотрудники:

[email protected]

Екатерина - специалист по продаже а/м КАМАЗ

[email protected]

[email protected]

Техника в наличии

Тягач КАМАЗ 44108-6030-24

2014г, 6х6, Евро3, дв.КАМАЗ 300 л.с., КПП ZF9, бак 210л+350л, МКБ,МОБ,рестайлинг.

цена 2 220 000 руб.,

КАМАЗ 4308-6063-28(R4)

4х2,дв. Cummins ISB6.7e4 245л.с. (Е-4),КПП ZF6S1000, V кузова=39,7куб.м., спальное место, бак 210л, шк-пет,МКБ, ТНВД BOSCH, система нейтрализ. ОГ(AdBlue), тент, каркас, рестайлинг, внутр. размеры платформы 6112х2470х730 мм

цена 1 950 000 руб.,

Самосвал КАМАЗ 6520-057

2014г, 6х4,Евро3, дв.КАМАЗ 320 л.с., КПП ZF16, ТНВД ЯЗДА, бак 350л, г/п 20 тонн, V кузова =20 куб.м.,МКБ,МОБ, со спальным местом.

цена 2 700 000 руб.,

Самосвал 6522-027

2014, 6х6, дв.КАМАЗ 740.51,320 л.с., КПП ZF16,бак 350л, г/п 19 тонн,V кузова 12куб.м.,МКБ,МОБ,задняя разгрузка,обогрев платформы.

цена 3 190 000 руб.,

СУПЕР ЦЕНА

на АВТОМОБИЛИ КАМАЗ

| 43118-010-10 (дв.740.30-260 л.с.) | 2 220 000 |

| 43118-6033-24 (дв.740.55-300 л.с.) | 2 300 000 |

| 65117-029 (дв.740.30-260 л.с.) | 2 200 000 |

| 65117-6010-62 (дв.740.62-280 л.с.) | 2 350 000 |

| 44108 (дв.740.30-260 л.с.) | 2 160 000 |

| 44108-6030-24 (дв.740.55,рест.) | 2 200 000 |

| 65116-010-62 (дв.740.62-280 л.с.) | 1 880 000 |

| 6460 (дв.740.50-360 л.с.) | 2 180 000 |

| 45143-011-15 (дв.740.13-260л.с) | 2 180 000 |

| 65115 (дв.740.62-280 л.с.,рест.) | 2 190 000 |

| 65115 (дв.740.62-280 л.с.,3-х стор) | 2 295 000 |

| 6520 (дв.740.51-320 л.с.) | 2 610 000 |

| 6520 (дв.740.51-320 л.с.,сп.место) | 2 700 000 |

| 6522-027 (дв.740.51-320 л.с.,6х6) | 3 190 000 |

подробнее про услугу перегона можно прочесть здесь.

|

Нужны самосвалы? Обратите внимание на Ford-65513-02. |

КАМАЗы в лизинг

ООО «Старт Импэкс» имеет возможность поставки грузовой автотехники КАМАЗ, а так же спецтехники на шасси КАМАЗ в лизинг. Продажа грузовой техники по лизинговым схемам имеет определенные выгоды для покупателя грузовика. Рассрочка платежа, а так же то обстоятельство, что грузовики до полной выплаты лизинговых платежей находятся на балансе лизингодателя, и соответственно покупатель автомобиля не платит налогов на имущество. Мы готовы предложить любые модели бортовых автомобилей, тягачей и самосвалов по самым выгодным лизинговым схемам.Контактная информация.

г. Набережные Челны, Промкомзона-2, Автодорога №3, база «Партнер плюс».

тел/факс (8552) 388373.

Схема проезда

Большая Энциклопедия Нефти и Газа. Колодочный тормоз

Колодочные тормоза

Строительные машины и оборудование, справочник

Категория:

Подъемно-транспортные машины

Колодочные тормоза

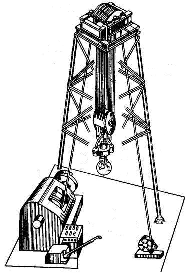

Колодочные тормозаВ подъемно-транспортных машинах находит применение большое количество разнообразных конструкций колодочных тормозов, различающихся в основном по схемам рычажных систем. Обычно они состоят из рычагов и двух колодок, расположенных диаметрально относительно тормозного шкива. Торможение механизма колодочным тормозом происходит в результате создания силы трения между тормозным шкивом, связанным с одним из валов механизма, и тормозной колодой, соединенной посредством рычажной системы с неподвижными элементами конструкции.

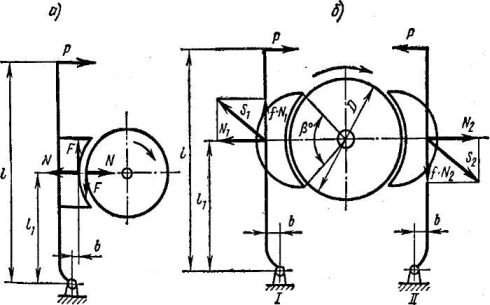

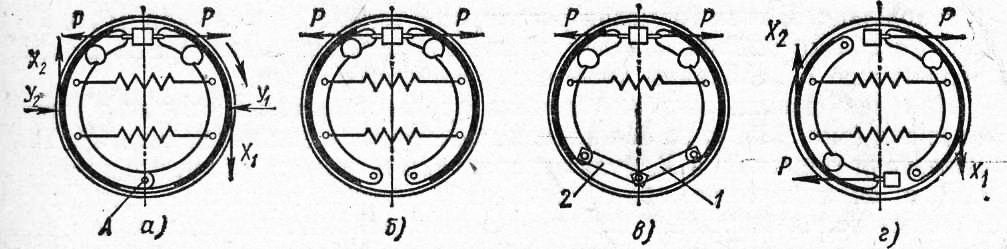

Рис. 1. Расчетные схемы тормозов:а — одноколодочного; б — двухколодочного

Знаки «плюс» или «минус» в уравнении определяются направлением вращения тормозного шкива. На рис. 1 зазор между колодкой и шкивом при наличии сил трения между ними показан условно — для упрощения выявления на схеме действующих сил. При одноколодочном тормозе сила N нажатия колодки на шкив воспринимается валом тормозного шкива и подшипниками вала, вследствие чего увеличиваются размеры вала и подшипников. Поэтому одноколодочные тормоза применяют весьма редко и только в ручных механизмах.

Наиболее широко применяютдвухколодочныетормоза с тормозными колодками, шарнирно связанными с тормозным рычагом. Тормозной момент, создаваемый двухколодочным тормозом, составляется из суммы тормозных моментов, развиваемых каждой тормозной колодкой. Усилия нажатия колодок на шкив определяются из уравнений равновесия тормозных рычагов. Момент от силы трения Nf на плече, равном расстоянию от поверхности трения до оси колодки, стремится повернуть колодку, что приводит к неравномерному распределению давления между накладкой и шкивом по дуге обхвата. При конструировании тормозов стремятся разместить ось вращения колодки как можно ближе к поверхности трения, вследствие чего этот момент обычно относительно невелик и при составлении уравнений равновесия рычагов влиянием этого момента можно пренебречь. Тогда при вращении тормозного шкива по часовой стрелке для рычага находим:

Для получения малогабаритного тормоза, уменьшения мощности его размыкающего устройства (привода) и в то же время получения большого тормозного момента в тормозах подъемно-транспортных машин используют специальные материалы, обладающие повышенными фрикционными качествами. Из фрикционных материалов, выпускаемых отечественной промышленностью, наилучшими свойствами применительно к использованию в тормозах подъемно-транспортных машин обладает вальцованная лента 6КВ-10, «накладки тормозные вальцованные» ТУ 3027—51 Главшинпрома, а также вальцованная лента 8-229-63, обладающая повышенной износоустойчивостью. Вальцованную ленту выпускают толщиной 4—8 и шириной 20—100лш. Длина ленты не ограничивается.

Вальцованная лента имеет высокую износоустойчивость, стабильный коэффициент трения, мало изменяющийся в процессе работы при нагреве тормоза. Она хорошо работает в паре с чугунным или стальным тормозным шкивом, имеющим твердость поверхности трения не ниже НВ250; при более низкой твердости происходит повышенный износ стального тормозного шкива и фрикционного материала. Фрикционный материал обычно крепят к тормозной колодке или ленте латунными или медными заклепками.

Исходя из необходимости предохранения поверхности шкива от чрезмерного износа, головку заклепки располагают от поверхности трения фрикционного материала не менее чем на половину толщины накладки. Центр заклепки располагают от края накладки не менее чем на 15 мм во избежание выкрашивания. Расстояние между заклепками рекомендуется принимать не менее 80—100 мм.

В последнее время в промышленности все больше внедряется более прогрессивный метод соединения накладок с металлическим элементом путем приклеивания термостойкими клеями. Этот способ обеспечивает более полное использование фрикционного материала и повышает износоустойчивость фрикционной пары.

Рис. 2. Крепление фрикционной накладки к тормозной колодке: 1 — колодка; 2 — накладка

Эти значения коэффициента трения являются гарантированными расчетными, ниже которых при нормальных условиях работы действительное значение коэффициента трения не опускается.

Для легкого режима работы рекомендуемые значения давлений можно повышать на 30%. Для тяжелого и весьма тяжелого режимов работы они должны быть снижены на 30%.

Основные фрикционные материалы по результатам их испытаний в различных условиях работы имеют следующие значения допускаемой температуры нагрева, при превышении которой они теряют свои фрикционные качества: вальцованная лента доп = 220° С; тормозная асбестовая лента типа А (пропитка битумом) /доп = 200° С; тормозная асбестовая лента типа Б (пропитка масляная) /доп = 175° С. Превышение допускаемой температуры приводит к нарушению надежности тормозного устройства.

Замыкающая сила Р в современных конструкциях колодочных тормозов создается в большинстве случаев усилием сжатой пружины. Применение специального замыкающего груза, вследствие его значительной инерции, приводящей к увеличению времени замыкания и размыкания тормоза, ограничено некоторыми мало нагруженными тормозными устройствами.

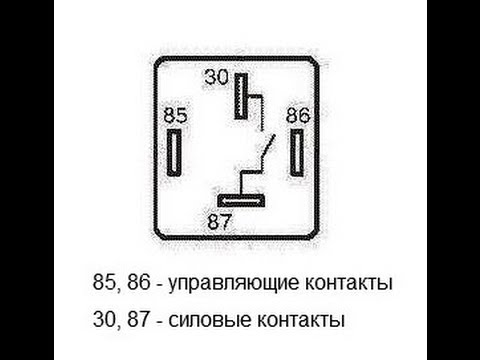

В качестве размыкающего устройства (привода рычажной системы тормоза) используются специальные тормозные электромагниты, электрогидравлические и электромеханические толкатели, включаемые параллельно двигателю механизма. Поэтому размыкание тормоза и освобождение механизма происходит одновременно с включением двигателя. При выключении тока привод тормоза и двигатель механизма выключаются, тормоз под действием замыкающей силы замыкается и производит остановку механизма.

о отечественном подъемно-транспортном машиностроении приме-и RAW ДЛИНН0Х0Д°вые электромагниты постоянного тока типа КМП м (водозащищенного исполнения) и переменного тока типа КМТ,

короткоходовые электромагниты постоянного тока типа МП и ТКП, а также переменного тока типа МО-Б (однофазный магнит).

В тормозах электроталей находят применение электромагниты типа ЭС-1 и МИС. Длинноходовой магнит переменного тока состоит из стального или чугунного корпуса, внутри которого помещаются катушки и Ш-образный подвижный якорь 6. Для присоединения магнита к рычажной системе тормоза на конце штока, соединенного с якорем, предусмотрено отверстие. Подвод тока к катушке магнита производится посредством клеммовой доски, расположенной в выводной коробке.

У магнитов больших размеров (КМТ-6 и КМТ-7) в нижней части корпуса расположен воздушный демпфер, смягчающий удары при включении и выключении магнита. Эти магниты, ранее широко используемые для привода тормозов подъемно-транспортных машин, в настоящее время в новых конструкциях колодочных тормозов не применяются вследствие их недостаточной надежности, но используются еще в тормозах ленточных.

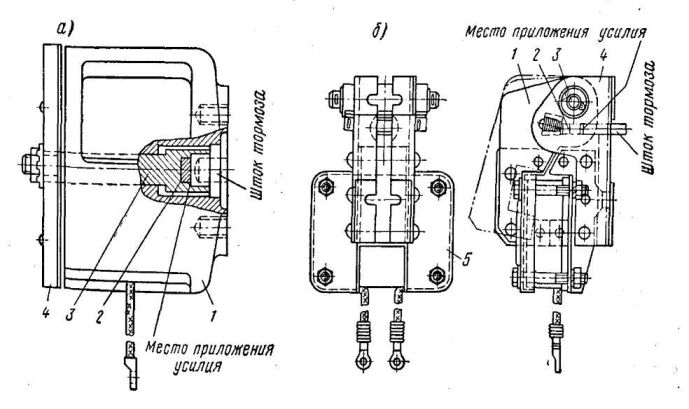

В конструкциях колодочных тормозов применяются главным образом короткоходовые электромагниты, отличающиеся весьма малым ходом якоря по сравнению с длинноходовыми электромагнитами. Они предназначены для установки непосредственно на тормозном рычаге. Короткоходовой электромагнит постоянного тока типа МП состоит из стального корпуса, внутри которого помещена катушка. Внутри катушки перемещается штырь, связанный с якорем, имеющим форму плоского диска. В штыре находится упор, в который упирается шток тормоза. Ход таких магнитов равен 2—4 мм. Короткоходовой электромагнит переменного тока типа МО-Б представляет собой клапанный электромагнит, якорь которого, поворачиваясь на оси, укрепленной в неподвижных щеках, упором надавливает на шток тормоза, производя его размыкание. Катушка электромагнита укреплена на неподвижной части корпуса магнита.

Основными характеристиками тормозных электромагнитов являся тяговое усилие и ход (для магнитов типа КМП, ВМ, КМТ и МП) или момент магнита и угол поворота (для короткоходовых клапанных магнитов типа МО-Б). Ход якоря или угол поворота, приведенные в каталоге на тормозные электромагниты, являются максимально допустимыми величинами, при которых гарантируются указанные тяговые усилия или моменты. Значения хода якоря или угла поворота даны для определенной величины продолжительности включения. Использовать электромагнит при продолжительности включения, больше номинальной для данной катушки, можно только при соответствующем снижении тягового усилия.

Рис. 3. Длинноходовой тормозной электромагнит переменного тока типа КМТ

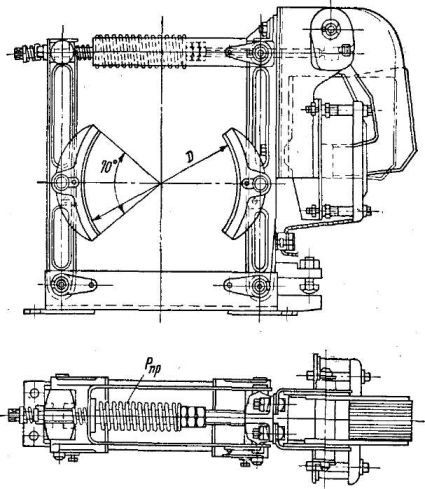

Рис. 4. Колодочный тормоз ТКТ-ВНИИПТМАШ, замыкаемый усилием пружины с приводом от короткоходового электромагнита типа МО-Б

Рис. 5. Короткоходовые электромагниты: а — постоянного тока типа МП; б — переменного тока типа МО-Б

При выборе длинноходовых электромагнитов не следует смешивать тяговое усилие магнита с весом поднимаемого груза, величина которого равна тяговому усилию без веса якоря. Выбор тормозного электромагнита производится на основании числового равенства работы, совершаемой усилием (моментом) магнита на его ходу (угле поворота), произведению рабочего усилия тормоза (усилия нажатия колодки на шкив в колодочном тормозе, натяжения тормозной ленты в ленточном тормозе и т. п.) на величину его хода*.

К недостаткам тормозных электромагнитов следует отнести резкое включение магнита, сопровождающееся ударом якоря о сердечник, и практическую невозможность регулирования скорости движения якоря, вследствие чего не представляется возможным осуществить плавное изменение величины тормозного момента в процессе торможения.

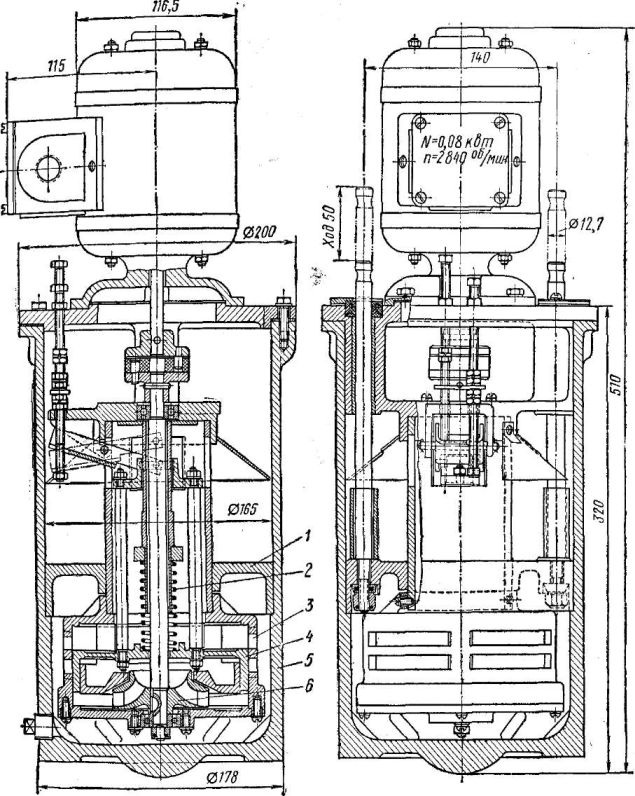

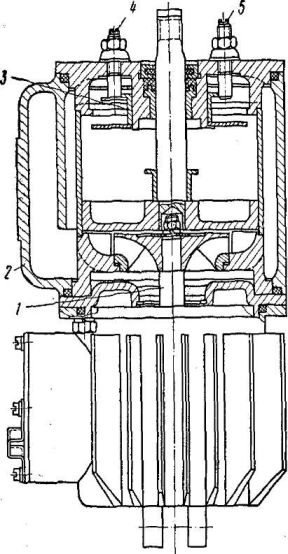

Рис. 6. Электрогидравлический двухштоковый толкатель

Электрогидравлический толкатель — это независимый механизм, состоящий из центробежного насоса, приводимого от электродвигателя малой мощности и поршневой группы, соединяемой с рычажной системой тормоза. На рис. 6 показана одна из конструкций электрогидравлических толкателей при выключенном двигателе и крайнем нижнем положении поршня. При включении тока лопастное колесо центробежного насоса, укрепленного в нижней части цилиндра, начинает вращаться и создает избыточное давление в золотниковой коробке, под влиянием которого золотник поднимается, сжимает пружину и открывает доступ жидкости через золотниковые отверстия в цилиндр под поршнем. При этом происходит перекачивание жидкости из пространства над поршнем в пространство под поршнем, и поршень под влиянием избыточного давления начинает подниматься, преодолевая сопротивление внешней нагрузки. При выключении тока лопастное колесо останавливается, и поршень под действием внешней нагрузки и собственного веса опускается вниз, заставляя жидкость перетекать в пространство над ним. Лопасти рабочего колеса насоса выполнены радиальными, что делает насос, а следовательно, и толкатель независимыми от направления вращения двигателя толкателя.

Двухштоковые толкатели данного типа требуют повышенной точности изготовления и склонны к заклиниванию. Поэтому более современной моделью являются одноштоковые толкатели типа ТГ, выпускаемые отечественной промышленностью. В этом толкателе электродвигатель размещен в нижней части корпуса и погружен в рабочую жидкость — масло АМГ-10, трансформаторное масло или специальную жидкость ПМС-20 и ПГ-271, что обеспечивает лучшие условия охлаждения двигателя и возможность его более интенсивного использования. Регулирование времени подъема спуска поршня толкателя осуществляется винтами, воздействующими на втулку, изменяющую сечения отверстий истечения жидкости.

Электрогидравлические толкатели являются устройством, не чувствительным к механическим перегрузкам: если внешняя нагрузка превышает его подъемную силу, то поршень толкателя остается на месте а насос продолжает работать, создавая нормальное рабочее давление жидкости под поршнем. При этом ток в обмотке двигателя, а также напряжения в элементах толкателя не увеличиваются. Ход штока толкателя можно произвольно ограничить как в сторону подъема, так и в сторону спуска, причем это не вызывает изменение подъемного усилия и дополнительный расход энергии или нагрев обмотки двигателя.

Рис. 7. Электрогидравлический одноштоковый толкатель

Большими достоинствами электрогидравлических толкателей по сравнению с электромагнитами являются плавная работа устройства с большим числом (до 1000) включений в час, высокая износоустойчивость элементов толкателя, простота эксплуатации, резкое уменьшение пусковых токов. Применение регулировочных клапанов позволяет в весьма широких пределах изменять время срабатывания тормоза и время торможения. На время хода поршня толкателя, кроме величины отверстий истечения рабочей жидкости, влияет также и нагрузка на шток толкателя — чем больше внешняя нагрузка, тем больше время подъема и меньше время опускания.

Однако электрогидравлические толкатели имеют также и недостатки. Так, наличие рабочей жидкости в корпусе требует обеспечения хорошего уплотнения и создает неудобства в эксплуатации, особенно при низких температурах. Конструкция толкателя весьма сложная и требует для обеспечения надежной работы высокой точности изготовления, что предопределяет их высокую стоимость.

Рис. 8. Зависимость времени подъема тп и спуска тсп поршня толкателя от внешней нагрузки Р при ходе штока 150 мм

Рис. 9. Колодочный тормоз с электрогидравлическим приводом

Конструкция тормоза с приводом от электрогидравлического толкателя приведена на рис. 9. В обычных конструкциях электрогидравлических толкателей избыточное давление рабочей жидкости не превышает 1 кПсм2 во избежание вспенивания при обратном ходе поршня. Однако имеются конструкции, в которых давление жидкости имеет значительно большую величину (от 7 до 15 am), что позволяет создать малогабаритные устройства, развивающие большие усилия.

Рис. 10. Центробежный толкатель:а — положение покоя; б — положение при включенном двигателе толкателя

В настоящее время в качестве приводов тормозов все большее применение находят электромеханические толкатели, использующие действие центробежной силы вращающихся масс для размыкания тормоза. Эти толкатели могут работать в любом положении в пространстве и так как они не имеют рабочей жидкости, то являются независимыми от температуры окружающей среды. Эксплуатация подтвердила их достаточно высокую надежность и долговечность, соответствие их рабочих характеристик, предъявляемым к ним требованиям.

Наиболее распространенной конструкцией электромеханического таля являются рычажные толкатели. Такой толкатель из цилиндра, внутри которого расположен вал с грузами, С купленными к нему на шарнирных рычагах. Вал соединен с валом электродвигателя, установленного на крышке толкателя.

Рис. 11. Расчетная схема колодочного тормоза с пружинным замыканием

Электромеханические толкатели, так же как и электрогидравлические, нечувствительны к механическим перегрузкам. Так, если внешняя нагрузка превышает подъемную силу толкателя, то шток его остается в крайнем нижнем положении, а двигатель продолжает работать, создавая нормальное рабочее усилие на штоке. При этом не образуются ни повышенные токи в двигателе, ни повышенные напряжения в элементах толкателя. Ход его можно ограничить произвольно как в сторону подъема, так и в сторону спуска без изменения величины подъемного усилия.

Читать далее: Ленточные тормоза

Категория: - Подъемно-транспортные машины

Главная → Справочник → Статьи → Форум

stroy-technics.ru

Колодочные тормоза

ГРУЗОПОДЪЕМНЫЕ И ТРАНСПОРТИРУЮЩИЕ МАШИНЫ НА ЗАВОДАХ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ

В грузоподъемных машинах наибольшее распространение получили колодочные тормоза, основными частями которых являются: чугунный или стальной шкив, тормозные колодки и рычаги, передающие колодкам усилие нажатия. Колодки изготовляют обычно из чугуна и снабжают фрикционными накладками.

Большое распространение в тормозах получили фрикционные накладки из тормозной асбестовой ленты (ГОСТ 1198—55), спле-

| Рис. 29. Схемы одноколодочных тормозов с жестким "закреплением колодок к рычагу |

Тенные из асбестовых прядей, имеющих тонкие проволочные сердечники из меди или латуни для придания накладкам большей механической прочности и увеличения их теплопроводности.

Высокими эксплуатационными качествами обладают вальцованные накладки, изготовленные по ТУ № 3027—51 Глав - шннпрома. Они представляют собой полугнбкие плотные изделия, обладающие незначительной способностью впитывать воду и минеральные масла.

Все большее применение получают жесткие формованные накладки, не требующие дефицитного длинноволокнистого асбеста и цветных металлов.

Весьма эффективными оказались фрикционные накладки из материала Ретинакс (ГОСТ 10851—64), пригодные для работы при высоких удельных давлениях и температурах.

Фрикционные накладки крепят к колодкам латунными или алюминиевыми заклепками. Для предохранения от износа головка заклепки должна быть утоплена в накладке не менее чем на половину ее толщины. Центр заклепки должен отстоять от края накладки не менее чем на 15 мм во избежание выкрашивания. Расстояние между заклепками не менее 80—100 мм. Прогрессивным способом крепления накладок к колодкам является приклеивание термостойкими клеями.

Стальные и чугунные шкивы должны иметь твердость поверхности трения не ниже ИВ 250.

Рассмотрим одноколодочный тормоз (рис. 29, а). Пусть Мкр — наибольший крутящий момент на валу тормозного шкива, создаваемый грузом; Мт = |Шк/> — тормозной момент; р — коэффициент запаса, принимаемый, как указывалось выше, в зависимости от режима работы крана; D — диаметр тормозного шкива в. см; N — сила нажатия тормозных колодок; F = Nf — сила трения на рабочей поверхности тормозного шкива; F — коэффициент трения колодок о шкив.

Силу нажатия на тормозную колодку определим из равенства

Откуда

TOC o "1-3" h z * = (51)

Усилие К на тормозном рычаге, при вращении шкива~гпо стрелке / определяют из условия равновесия рычага

К/1 — Na — Nfc = 0, (52)

Откуда

А у - } щ ■

При вращении шкива в обратную сторону (по стрелке II), Когда сила трения изменяет свое направление, имеем соответственно

К - N [A —Cf) _ Mm2 (а - cf) ,r

А;/- I щ ■ [М)

В общем случае

N {а ~ Cf) Мт2 (д ± Cf)

Д = —------------------ Щ------ . (Ы>)

Величина cf принимается со знаком - f - или — в зависимости от направления вращения тормозного шкива.

Если а — с/, то при вращении по стрелке // К — 0, т. е. тормоз становится самотормозящим и работает как останов. Таким тормозом нельзя изменять скорость опускания груза, поэтому нужно, чтобы а всегда было больше cf.

Для получения одинаковой силы торможения при любом направлении вращения тормозного шкива необходимо, чтобы точка закрепления рычага располагалась на касательной к шкиву (с = 0, рис. 29, б). В этом случае

К/-*,,—^г-. (56)

Коэффициент трения / зависит от материала колодок и принимается по табл. 13.

58

| Коэффициенты трения и допускаемые удельные давления колодок

|

Вследствие неточности изготовления и сборки деталей тормоза, а также деформации тормозного вала и рычага, при жестком закреплении колодок к рычагу трудно обеспечить равномерное при-

| Л — с грузовым замыканием; б — с пру - д) Жииным замыканием |

Легание колодки к шкиву. Поэтому в крановых тормозах применяют преимущественно шарнирное закрепление колодок (рис. 30).

Колодочные тормоза с шарнирным закреплением колодок также не лишены недостатков. В частности, имеется некоторая неравномерность распределения давления на поверхности колодок,

Однако, при практических расчетах этого не учитывают, и усилие па тормозном рычаге определяют по формуле

(57)

В грузоподъемных машинах применяют двухколодочные тормоза, при которых вал шкива разгружается от изгибающих усилий.

Двухколодочный тормоз (рис. 30) представляет собой систему из двух одно колодочных тормозов, рычаги которых связаны между собой так, что при воздействии на рычаг одной из колодок обе колодки одновременно прижимаются к шкиву или отходят от него.

В двухколодочном тормозе каждая колодка развивает половину общего тормозного момента. Колодки прижимаются к шкиву под действием груза (рис. 30, а) или стягивающей пружины (рис. 30, б), а размыкаются электромагнитом. Электромагнит подключен к сети параллельно с двигателем. При включении двигателя одновременно включается и электромагнит.

В тормозах, выполненных по схеме рис. 30, а, благодаря системе рычагов, усилие электромагнита невелико, но ход его значителен. Поэтому они называются тормозами с длинноходовым магнитом.

Если известна схема тормоза, то можно легко произвести его расчет. Так, например, для тормоза, выполненного по схеме рис. 30, а, при Мт = $Мкр сила нажатия колодки

N = (58)

Где F — коэффициент трения, принимаемый в зависимости от материала колодок по табл. 13.

Усилие на конце колодочного рычага

Из условия равновесия двуплечего рычага относительно точки О] находим усилие /(, в тяге ЛВ

„ Kk _ Mak И

Усилие на конце тормозного рычага (вес замыкающего груза без учета веса якоря)

| Где s 4 = i — передаточное отношение рычажной системы |

= (59)

А! йЦ _ ; _ j

От колодки до замыкающего груза,

Следовательно KQ = Nip Н, ас учетом трения в шарнирах

= (60)

Где ц — 0,9 — к. п. д. рычажной передачи.

Тяговую силу электромагнита Рт с учетом веса его якоря определяют из условия равновесия грузового рычага относительно точки О2

KoU + GHKlb — РТ1ъ = 0,

Откуда

'5

Действительную тяговую силу электромагнита в тормозе, замыкаемом грузом, принимают в 1,5—2 раза больше для преодоления инерции груза.

Путь, проходимый якорем при растормажнванни,

H ^ 2rpEip, (02)

Где е — радиальный зазор между рабочими поверхностями колодок и шкивом в разомкнутом состоянии тормоза, который следует принимать не менее величин, указанных в табл. 14;

Ф = 1,1 — коэффициент, учитывающий увеличение хода якоря электромагнита вследствие зазоров в шарнирах рычагов.

Таблица 14

| Минимальный радиальный зазор между колодками и шкивом при разомкнутом тормозе

|

Площадь рабочей поверхности (поверхности трения) тормозной колодки

F^, ' (63)

Где а = 60-^90° — угол обхвата шкива колодкой; обычно а - 70"; b — ширина колодки, принимаемая по табл. 15. Удельное давление на колодке

Р = - у^[р. (64)

По условиям износа колодок величина р не должна быть больше указанной в табл. 13. Для предупреждения чрезмерного нагрева Тормозов необходимо, чтобы условная удельная мощность

Л

См* сек Скных тормозов.

Диаметр тормозного шкива принимают в зависимости от тормозного момента. В табл. 15 приведены примерные размеры тормозных шкивов.

Недостатком тормозов с грузом является их громоздкость, а также значительные инерционные нагрузки от массы груза и рычагов. Поэтому в грузоподъемных машинах все большее применение получают тормоза, за - Таблица 15 МЫкаемые пружиной (рис. 30,6), имеющие электромагнит клапанного типа, установленный на самом тормозном рычаге. Благодаря наличию одной пары рычагов, на которых укреплены колодки, ход электромагнита в таких тормозах невелик, поэтому они называются тормозами с короткоходовым магнитом. На рис. 31 приведен общий вид такого тормоза.

Тормоз замыкается пружиной 1, воздействующей через тягу 2 и шток 3 на рычаги 4 и 5, а размыкается с помощью электромагнита 6 клапанного типа. При размыкании клапан (якорь) магнита притягивается к катушке, нажимает на шток, сжимает пружину и разводит концы колодочных рычагов. Так как электромагнит на рычаге 4 Создает эксцентричную нагрузку, то для ограничения отхода правой колодки имеется упор 7 с регулировочным винтом 8. Усилие пружины регулируют гайкой 9, а величину отхода колодок— гайкой 10. Для отхода рычага 5 установлена вспомогательная пружина 11.

При заданном тормозном моменте Мт усилие па конце тормозного рычага К, равное разности давления основной и вспомогательной пружин, будет

Я = .(65)

Где >|Р — к. п. д. рычажной системы тормоза. Прн наличии смазки в шарнирах гр = 0,95; без смазки цр = 0,9; / и а — плечи рычага.

| 500 для стопорных и 250 для спу- |

| Торможения рv, |

| Диаметры и ширина ободов тормозных шкивов

|

При размыкании тормоза основная пружина дополнительно сжимается на величину

А = 2е —, (66)

Где б — отход колодки в см. 62

Вследствие дополнительного сжатия пружины давление ее при размыкании возрастает, что должно учитываться при расчете тормоза (см. пример).

Выбор тормозного электромагнита клапанного типа производят на основании численного равенства работы электромагнита

| Рис. 31. Электромагнитный тормоз с пружинным замыканием |

(момент па угол поворота) и работы тормозной силы (усилие нажатия на ход колодок)

= N Л — ,

Где Мм — момент, развиваемый электромагнитом; ф — допустимый угол поворота якоря в рад; N—давление колодки; А — величина отхода колодки; Лр = 0,9-1-0,95 — к. п. д. рычажной системы. Допустимый угол поворота получают умножением каталожного значения этой величины на коэффициент klt зависящий от жесткости рычагов.

Для штампованных рычагов k] -- 0,85 f-0,9. Расчет тормозных рычагов ведется на изгибающий момент в опасном сечении

ТГ". (68)

Где W — момент сопротивления изгибу;

А — динамический коэффициент, учитывающий характер приложения силы при замыкании тормоза. Для тормозов с короткоходовым электромагнитом без демпферов а - 2,5, длинпоходовых электромагнитов без демпферов а 2,0, для электрогидравлических толкателей а = 1,0.

| Рис. 32. Двухколодочный тормоз с электрогидравлнческим толкателем: А — схема; б — общий вид |

Удельные давления в шарнирах рычагов не должны превышать 30 кгс/см'2. Оси шарниров должны быть закалены до твердости Rc 45—50.

Наряду с электромагнитами в тормозах, где требуется плавное срабатывание, получают применение электрогидравлические толкатели.

Принцип действия электрогидравлического толкателя (рис. 32) следующий. В цилиндре 1, заполненном маслом, имеется поршень 2, внутри которого горизонтально установлена крыльчатка 3 центробежного насоса, вал которой телескопически соединен с вертикальным валом 4 электродвигателя. При включении основного электродвигателя, а параллельно с ним электродвигателя 5 гидравлического толкателя центробежный насос перекачивает масло под поршень и создает там давление, под действием которого поршень, а вместе с ним тяга 6 и траверса 7 поднимаются вверх и посредством рычага 8 растормаживают механизм. При остановке двигателя 5 масло под действием внешней нагрузки и собственного веса поршня перетекает из нижней полости в верхнюю, поршень опускается и пружина 9 затормаживает тормоз.

В кранах наибольшее распространение получили электрогидравлические толкатели типа Т (рис. 33) с золотниковым устройством, позволяющим регулировать время подъема и опускания траверсы.

На корпусе 4, заполненном маслом, закреплен электродвигатель 2, соединенный эластичной муфтой с валом 11. На конце вала насажена крыльчатка 12, расположенная в корпусе насоса 13, где установлен и золотник 10.

Корпус толкателя разделен поршнем 7 на две полости — верхнюю и нижнюю.

При включении электродвигателя давление внутри корпуса 13 Повышается, золотник 10 передвигается вверх, открывает нижние окна корпуса 13 и масло из верхней полости толкателя, через окна в трубе 6, перегоняется крыльчаткой 12 в нижнюю полость. Под давлением масла поршень 7 движется вверх и выдвигает штоки 5, на которых закреплена траверса 1.

При выключении электродвигателя насосное колесо останавливается, давление под поршнем падает, золотник 10 под действием пружины 9 опускается и открывает верхнее окно 8 корпуса 13.

Поршень 7 под действием внешней нагрузки и собственного веса опускается и перегоняет масло в надпоршневое пространство.

Скорость подъема и опускания поршня регулируется болтами 5, выведенными на крышку толкателя. Болты ограничивают. ход золотника 10, в результате изменяются пазммы окон для перепускания масла.

Давление, создаваемое центробежнымЧгасосом щд поршнем, составляет 1,5—3,0 н! смг (0,15—0,3 кГ/см2).

Лопасти^рабочего колеса насоса выполнены радиальными, вследствие чего работа толкателя не зависит от направления вращения двигателя толкателя.

В настоящее время изготовляется четыре типоразмера гидравлических толкателей с номинальным усилием па траверсе 25, 45, 75 и 160 кгс, а мощность электродвигателей соответственно 50, 120, 180 и 400 Em.

Ход штока равен 40—90 мм в 1Лгеисимости от размера электрогидравлического толкателя.

К преимуществам электрогидравлических толкателей по сравнению с электромагнитом относятся: повышенная износоустойчивость электродвигателей, превышающая в несколько раз износоустойчивость электромагнитов, меньший вес, меньшие пусковые токи и расход энергии, нечувствительность к возможности заклинивания рычажного механизма колодок.

В качестве недостатка можно отметить большее время срабатывания по сравнению с электромагнитами и длительность возврата после отключения.

5 Евневич 65

Рис. 33. Электрогидравлический толкатель типа Т:

I — траверса; 2 — электродвигатель типа АОЛ| 3 — болты для регулирования скорости Подъема и опускания поршня; 4 — корпус толкателя; 5 — штоки; 6 — труба; 7 — поршень; 8 — нижнее окно кожуха; 9 — пружина золотника; 10 — золотник; II — вал; 12 — крыльчатка; 13 — корпус насоса

В тормозах могут быть использованы центробежные толкатели. Такой толкатель (рис. 34) состоит из электродвигателя 1 и корпуса 2. Внутри корпуса расположены пружины 5 и вал 4, к которому с помощью рычагов укреплены грузы 3. Нижний конец вала 4

А) б)

Рис. 34. Центробежный толкатель: А—положение покоя; б—положение прн включенном двигателе толкателя

Скользящей шпонкой телескопически соединен с валом электродвигателя.

Пружины 5 отжимают шток 6 книзу и замыкают тормоз. При включении электродвигателя грузы 3 под действием центробежных сил смещают вал 4 кверху, сжимают пружины и растормаживают тормоз. При выключении двигателя пружины 5 замыкают тормоз.

Пример. Рассчитать тормоз с пружинным замыканием подъемног

msd.com.ua

Колодочные тормоза. Расчет колодочного тормоза.

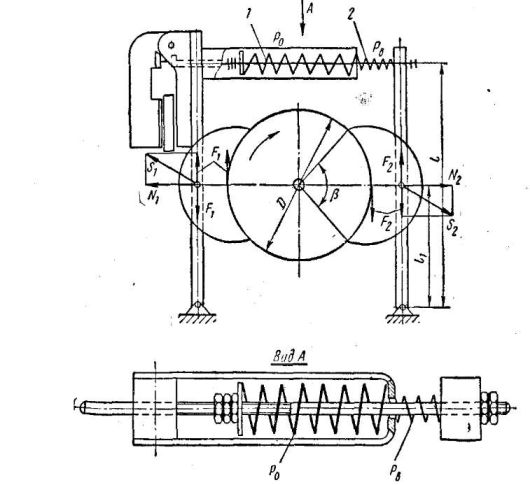

В подъемно-транспортных машинах находит применение большое число разнообразных конструкций колодочных тормозов, состоящих из рычагов и двух колодок, диаметрально расположенных относительно тормозного шкива и различающихся в основном схемами рычажной системы. Торможение механизма с помощью колодочных тормозов происходит в результате создания силы трения между тормозным шкивом, связанным с одним из валов механизма, и тормозной колодкой, укрепленной на рычагах тормоза, установленного на металлоконструкции тележки или крана.

Колодочные тормоза

Рис. 1: а — одноколодочный; б — двухколодочный

В простейшем одноколодочном тормозе (рис. 1, а) тормозной рычаг длиной l нажимает колодкой на тормозной шкив силой Р, благлдаря чему на вращающемся шкиве возникает сила трения F = fN, противодействующая вращению механизма где f — коэффициент трения, имеющий для различных пар материалов следующие значения:

Коэффициент трения материалов

Табл. 1

Если момент силы F больше момента движущей силы, действующей на том же валу, то скорость движения замедляется и движение прекращается.

Расчет колодочного тормоза

Тормозной момент, создаваемый одноколодочным тормозом,

откуда необходимая сила нажатия колодки на шкив:

Сила Р, замыкающая тормоз, из условия равновесия рычага относительно его оси вращения равна:

Знаки «+» или «-» в уравнении определяется направлением вращения тормозного шкива. На рисунке 1 зазор между колодкой и шкивом при наличии сил трения между ними показан условно для упрощения выявления на схеме действующих сил. При одноколодочном тормозе сила N нажатия колодки на шкив создает дополнительный изгибающий момент на валу, что приводит к увеличению диаметра вала и подшипников. Поэтому одноколодочные тормоза применяют весьма редко и только в ручных механизмах.

Двухколодочные тормоза

Более широко применяют двухколодочные тормоза с тормозными колодками, шарнирно связанными с тормозным рычагом (рис. 1, б). Тормозной момент, создаваемый двухколодочным тормозом, равен сумме тормозных моментов, развиваемых каждой колодкой. Силы нажатия колодок на шкив определяют, как и для одноколодочного тормоза, из уравнений равновесия тормозных рычагов.

Момент силы трения Nf на плече, равном расстоянию от поверхности трения до оси колодки, стремится повернуть колодку, что приводит к неравномерному распределению давления между накладкой и шкивом по длине дуги обхвата [l]. При конструировании тормозов (см. остановы и тормоза) стремятся разместить ось вращения колодки как можно ближе к поверхности трения, поэтому этот момент обычно невелик и при составлении уравнений равновесия рычагов им можно пренебречь. Тогда при вращении тормозного шкива по часовой стрелке, как показано на рисунке 1 (позиции б), для левого (по рисунку) рычага находим Pl = N1(l1 – fb) и N1 = Pl/(l1 – fb). Для другого рычага Pl = N2(l1 + fb), откуда N2 = Pl/(l1 + fb).

Общий тормозной момент выражается формулой:

Подставив в это уравнение значения N1 и N2 определенные выше, получаем:

Равнодействующие силы N и F соответственно для левого и правого рычага равны:

Так как N1 ≠ N2 , то и Sı ≠ S2. Разность между силами S1 и S2 является силой, изгибающей тормозной вал:

Из последнего выражения видно, что ∆S = 0, если плечо b = 0, то есть при прямых тормозных рычагах. Поэтому в современных конструкциях тормозов для устранения сил, изгибающих тормозной вал стремятся применять тормоза с прямыми рычагами. При этом тормозные моменты, создаваемые каждой колодкой, одинаковы и не зависят от направления вращения тормозного шкива. Общий тормозной момент двухколодочного тормоза при прямых рычагах:

где η = 0,9 ÷ 0,95 — КПД рычажной системы тормоза, учитывающий потери на трение в шарнирах рычажной системы (бόльшие значения соответствуют шарнирам, имеющим смазку).

Условное среднее давление между шкивом и колодкой тормоза определяют из соотношения:

где Ак — площадь поверхности трения одной тормозной колодки; D — диаметр шкива; В — ширина колодки, принимаемая обычно для обеспечения полного контакта между колодкой и шкивом на 5–10 мм меньше длины шкива; β = 60-110˚ — угол обхвата шкива одной колодкой; допускаемые давления [p] для различных материалов приведены в таблице 2.

Допускаемые давления [p] для различных материалов, МПа

Табл. 2: Примечание. Приведенные значения соответствуют механизмам 4-й группы режимов работы. Для более тяжелых режимов их следует уменьшать на 30%.

Табл. 2: Примечание. Приведенные значения соответствуют механизмам 4-й группы режимов работы. Для более тяжелых режимов их следует уменьшать на 30%.

www.mtomd.info

Колодочные тормоза барабанного типа

Строительные машины и оборудование, справочник

Категория:

Рулевое управление и тормозная система

Колодочные тормоза барабанного типа

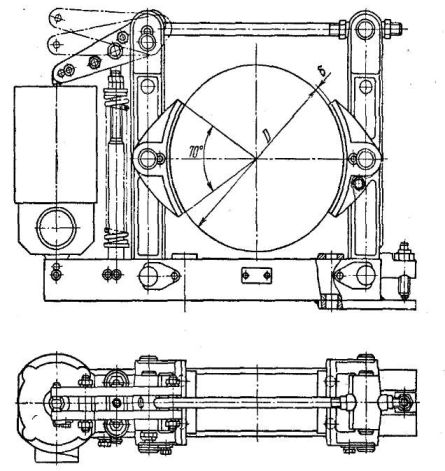

Колодочные тормоза барабанного типаКолодочные тормоза барабанного типа используют как колесные тормоза, так и трансмиссионные (центральные). Простота и легкость регулирования тормозов, величина создаваемого ими тормозного момента и характер износа тормозных накладок в значительной мере зависят от способа крепления колодок к опорному тормозному диску. Первую по направлению вращения от разжимного устройства колодку называют первичной, а следующую — вторичной. В колодочном тормозе с шарнирным креплением двух симметричных колодок на одной общей неподвижной опоре А действуют следующие силы: сила Р, прижимающая колодки к барабану; реакции У1 и У2 колодок; силы трения Хг и Х2 между колодками и барабаном.

Рис. 1. Колодочные тормоза барабанного типа: а — с шарнирным креплением симметричных колодок на общей неподвижной опоре; б — с креплением колодок на отдельных опорах; в — с плавающими колодками; г — с размещением опор колодок на противоположных сторонах тормозного диска

Момент силы Хг относительно опоры колодок действует в ту же сторону, что и момент силы Р, и увеличивает прижатие первичной колодки. Момент силы Х2 направлен в обратную сторону по отношению к моменту силы Р и, следовательно, ослабляет прижатие к барабану вторичной колодки. Автомобиль тормозят почти всегда при его движении вперед. Поэтому первичная колодка будет постоянно находиться под действием большей силы трения и быстрее износится, чем вторичная. Поэтому для выравнивания износа фрикционную накладку на первичной колодке делают больших размеров, чем на вторичной. В таких тормозах невозможно индивидуальное регулирование положения нижних концов колодок.

В тормозах с креплением колодок на отдельных опорах возможна более точная регулировка. У тормозов с плавающими колодками последние при помощи шарнирных звеньев связаны нижними концами с общей опорой и автоматически устанавливаются в необходимое положение. В этих тормозах регулируют только верхние концы колодок. Такой способ крепления колодок обеспечивает более равномерный их износ по сравнению с колодками тормозов, описанных выше.

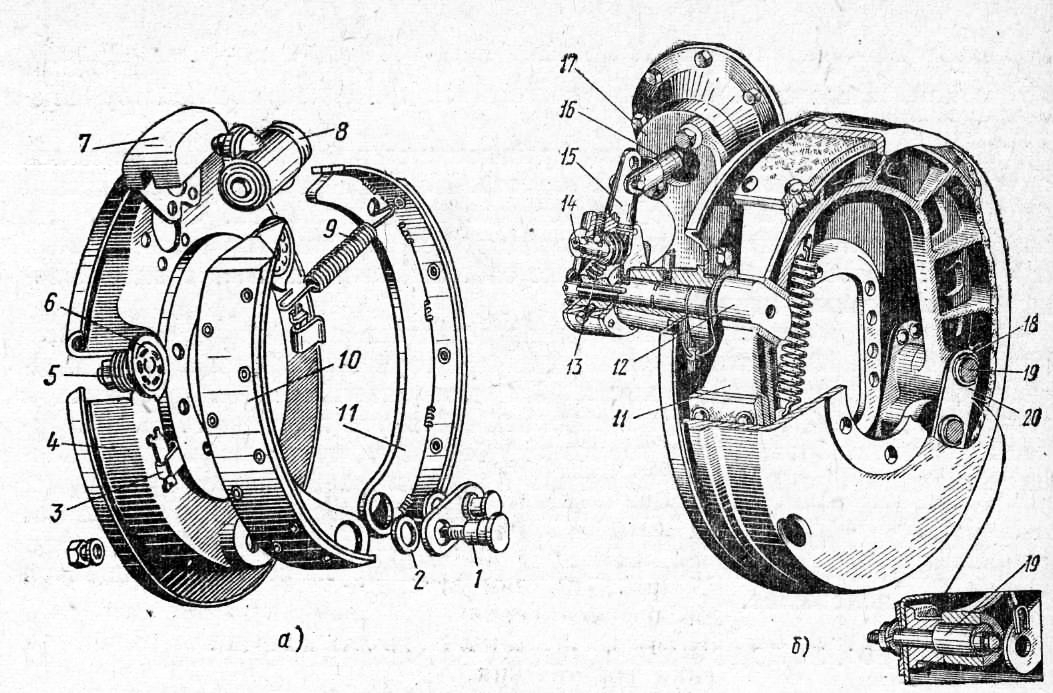

Рис. 2. Колесные тормоза

При размещении опор колодок на противоположных сторонах тормозного диска на обе колодки действуют одинаковые силы Р. Тогда моменты сил трения Х± и Х2 будут направлены в ту же сторону, что и моменты сил Р, и, следовательно,” обе колодки работают как первичные. Этот тормоз не создает дополнительных нагрузок на подшипники колес, так как силы, действующие на тормозной барабан, равны по величине и уравновешены в одинаковой степени. При прочих равных условиях тормоз этого типа дает больший тормозной момент по сравнению с моментом тормозов, выполненных по первым трем схемам. В процессе торможения при движении автомобиля задним ходом обе колодки работают как вторичные и тормозной момент заметно уменьшается.

Автомобили ГАЗ-63А, ЗИЛ-130 и КамАЗ-5320 имеют барабанно-колодочные тормоза, конструкция которых соответствует схеме, показанной на рис. 2, б. Тормоза передних и задних колес в этом случае имеют одинаковую конструкцию, и отличаются лишь размерами деталей. У автомобиля ГАЗ-24 «Волга» по такой схеме выполнены лишь задние тормоза.

Тормозной диск заднего тормоза прикреплен к фланцу кожуха полуоси ведущего моста, а тормозной диск переднего тормоза — к фланцу поворотного кулака переднего моста. Пружина стягивает стальные тормозные колодки, свободно посаженные на опорных пальцах, которые закреплены в тормозном диске гайками. На наружных концах пальцев поставлены метки для регулирования и сделаны головки под ключ. В верхней части колодки опираются на эксцентрики, под которые поставлены фиксирующие пружиньт. Зазор между колодками и барабаном регулируют при помощи эксцентриков и надетых на опорные пальцы эксцентриковых бронзовых шайб. К трущимся поверхностям колодок прикреплены имеющие различный угол охвата накладки из прессованной асбестовой массы. Верхние концы колодок упираются в поршни гидравлического разжимного устройства 8. Экран защищает это устройство от нагревания теплом от тормозного барабана. От бокового смещения колодки удерживаются скобами с пластинчатыми пружинами. Тормозной барабан прикреплен к ступице колеса так, что его можно снимать для доступа к тормозу, не снимая ступицы. В чугунный обод тормозного барабана залит стальной диск.

В колесном тормозе автомобиля ЗИЛ-130 на эксцентриковых осях планкой и стопорными кольцами укреплены две литые чугунные колодки. Колодки могут разжиматься кулаком, который приводится в движение червяком через червячное колесо, посаженное на шлицевой части валика кулака. Червяк в свою очередь приводится в движение, от пневматической камеры через шток и рычаг. Тормоз регулируют при помощи этой червячной передачи.

Обе тормозные колодки прижимают к барабану при помощи отдельных колесных тормозных цилиндров и имеют неподвижные опоры в виде пальцев. При движении автомобиля вперед обе колодки во время торможения работают как первичные. Осями качания колодок служат эксцентриковые шайбы. Пружины отводят колодки от тормозных барабанов при прекращении торможения.

В тормозных механизмах автомобилей ГАЗ-24 «Волга», ЗАЗ-966 «Запорожец» применены устройства для автоматического регулирования зазора между колодками и тормозными барабанами. Внутрь колесных цилиндров с натягом вставлено разрезное упорное кольцо. Поршень имеет замок в виде буртика, позволяющего поршню перемещаться относительно кольца 5 на 1,9—2;06 мм. Этого перемещения достаточно для нормальной работы тормозов. При увеличении в случае износа зазора между тормозными накладками и барабаном поршень во время торможения увлекает за собой упорное кольцо и перемещает его на величину этого зазора. При растормаживании поршень под действием стяжной пружины возвращается в исходное положение, а для перемещения упорного кольца силы этой пружины, равной 250 Н (25 кгс), недостаточно, так как для этого необходима сила в 500— 600 Н (50—60 кгс). Тормоз заднего колеса автомобиля ГАЗ-24 «Волга» выполнен по схеме, показанной на рис. 195, б, и имеет такое же автоматическое регулирование зазора между колодками и барабанами, как и тормоз переднего колеса.

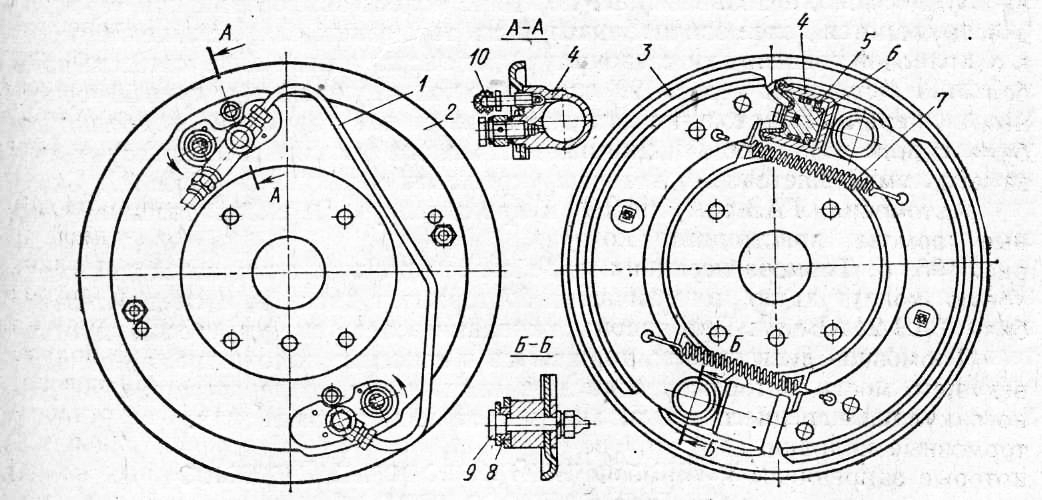

Рис. 3. Тормоз переднего колеса автомобиля ГАЗ-24 «Волга»; 1 — соединительная трубка; 2 — тормозной щит; 3 — колодка; 4 — колесный тормозной цилиндр; 5 — упорное кольцо; 6. — поршень; 7 — стяжная пружина; 8 — эксцентриковая шайба опорного пальца; 9 — опорный палец; 10 — перепускной клапан

Рис. 4. Тормоз заднего колеса автомобиля ГАЗ-24 «Волга»: 1 — эксцентрик опорных пальцев; 2 — опорный палец; 3 — регулировочный эксцентрик привода рабочего тормоза; 4 — перепускной клапан; 5 — маятниковый рычаг; 6 — передняя колодка; 7 — защитный колпак; 8 — поршень; 9 — упорное кольцо; 10 — стяжная пружина; 11 — колесный тормозной цилиндр; 12 разжимной стержень; 13 — задняя колодка; 14 — рычаг тормозного механизма заднего колеса

Читать далее: Трансмиссионный колодочный тормоз барабанного типа

Категория: - Рулевое управление и тормозная система

Главная → Справочник → Статьи → Форум

stroy-technics.ru

Колодочный тормоз - Большая Энциклопедия Нефти и Газа, статья, страница 1

Колодочный тормоз

Cтраница 1

Колодочный тормоз может быть наружным или внутренним в зависимости от того, где расположены колодки: снаружи или внутри тормозного шкива. [2]

Колодочный тормоз ( рис. 122, б) работает на принципе трения тормозных колодок, прижимаемых к внутренней рабочей поверхности тормозного барабана 5, вращающегося вместе с колесом. [3]

Колодочные тормозы с длинноходо-выми электромагнитами, монтируемыми на отдельной раме, характеризуются большим передаточным числом рычажной системы от электромагнита к тормозу, большим количеством шарнирных соединений, недостаточно жесткой конструкцией рычагов. К недостаткам этих тормозов относятся образование больших и трудно регулируемых зазоров ( игры) в шарнирах, недолговечность, а также замедленное действие при растор-маживании. [4]

Колодочные тормозы с короткоходо-выми электромагнитами, обычно монтируемыми на рычагах тормоза, характеризуются небольшим числом шарнирных соединений, замыканием тормоза пружиной и применением широких тормозных шкивов и колодок. [5]

Колодочный тормоз 22 предназначен для быстрой остановки вращающегося шпинделя. [6]

Колодочный тормоз ( рис. 2.14, а) механизма подъема электротали грузоподъемностью 5 т, изготовляемый Харьковским заводом ПТО им. Кулачок, имеющийся па конце пальца, расположен между винтами 6 с плоской головкой. При включении электромагнита 2 поворачивается палец /, кулачок которого раздвигает винты 6, отводя тормозные рычаги от шкива. [8]

Колодочный тормоз с электромагнитом регулируют в такой последовательности: устанавливают нормальный ход якоря электромагнита; регулируют равномерность отхода колодок от шкива; проверяют и устанавливают длину рабочей пружины. [9]

Колодочные тормозы с ножным гидравлическим приводом установлены на всех колесах. Ручной привод действует только на задние колеса. [10]

Колодочный тормоз состоит из тормозного шкива, колодок и системы рычагов. На колодках закреплены фрикционные накладки, а рабочая поверхность колодок вогнута по окружности. Фрикционные накладки крепят к колодкам таким же способом, как и у ленточных муфт и тормозов. [11]

Колодочный тормоз с ручным приводом предназначен для стогю-рения ротора при пусковых операциях, а также для аварийной его остановки. [13]

Колодочный тормоз расположен над ползуном 16 ( см. фиг. Торможение винта осуществляется при набегании толкателя 1 на кулачковую планку ( колодку) 2, закрепленную на левой стойке пресса. В положении ползуна, когда толкатель не соприкасается с кулачковой планкой, торможения не происходит. [14]

Колодочный тормоз служит для остановки тележки или стрелы, когда двигатель отключен. [15]

Страницы: 1 2 3 4

www.ngpedia.ru

Тормоза колодочные марки ТКГ или ТКТГ для кранов

Тормоза колодочные ТКГ (старое название ТКТГ) для кранов могут быть как в наличии так и под заказ. Узнать наличие, точную стоимость и приобрести колодочные тормоза серии ТКГ вы можете позвонив по телефону +7(812) 449-90-49 или отправив заявку на электронную почту указанную в разделе "Контакты".

|

Тормоз колодочный тип ТКГ-160 У2

|

Тормоз колодочный тип ТКГ-200 У2

|

|

Тормоз колодочный тип ТКГ-300 У2

|

Тормоз колодочный тип ТКГ-400 У2

|

|

Тормоз колодочный тип ТКГ-500 У2

|

Тормоза колодочные типа ТКГ (ранее использовалась маркировка ТКТГ) – это устройства, которые используются для остановки, а также удержания вала механизма при неработающем приводе в заторможенном состоянии. Они активно используются в комплектации подъёмно-транспортного оборудования, а также в механизмах с похожими условиями эксплуатации. К примеру, это могут быть башенные, портальные, козловые или мостовые краны.

Тормоза колодочные типа ТКГ (ранее использовалась маркировка ТКТГ) – это устройства, которые используются для остановки, а также удержания вала механизма при неработающем приводе в заторможенном состоянии. Они активно используются в комплектации подъёмно-транспортного оборудования, а также в механизмах с похожими условиями эксплуатации. К примеру, это могут быть башенные, портальные, козловые или мостовые краны.

На сегодня общепринятой считается маркировка колодочного тормоза ТКГ, хотя ранее повсеместно использовалась аббревиатура ТКТГ. Конструктивно, их устройство между собой ничем не отличается. Есть только ряд технологических изменений, которые связаны с производством на предприятиях разных стран. Например они выпускаются на данный момент не только в России, но и на Украине, а также производство есть в некоторых странах СНГ. Они полностью взаимозаменяемы и не требуют каких-либо дополнительных специальных настроек оборудования либо технических решений.

Тормоза ТКГ для кранов - технические характеристики

Крановые колодочные тормоза ТКТГ (или ТКГ) по своим основным техническим характеристикам ничем между собой не отличаются, все основные параметры неизменны и приведены в таблице ниже. Все указанные цифры актуальны при эксплуатации в климатических условиях, которые соответствуют умеренному и холодному климату (У2 и ХЛ2) в соответствии с нормами ГОСТ15543.1 и ГОСТ15150.

При использовании тормоза ТКГ основными требованиями к окружающей среде являются взрыво и пожаробезопасность, отсутствие агрессивных веществ (паров или газов) в такой концентрации, которая может привести к разрушению резины, металла, изоляционных материалов. Этот механизм предполагает свою эксплуатацию в помещении или под навесом. При установке механизма на открытом воздухе потребуется дополнительная защита при помощи специального кожуха, который сможет защитить его от возможных внешних влияний (к примеру, солнечной радиации, попадания осадков).

Тормоз крановый монтируется только вертикально, при этом важно, что ось вращения непосредственно тормозного шкива, как и основания, на котором он крепится, расположена в горизонтальной плоскости. Максимально допустимое отклонение его расположения от вертикали составляет 15?. В отношении питающей сети он достаточно требователен, допуская колебания напряжения в пределах -5 ? +10 % от номинала. При этом максимальное частотное отклонение может быть ±0,2Гц.

|

№ п/п |

Характеристика тормоза | Марка тормоза ТКГ (ТКТГ) | ||||

| ТКГ500 | ТКГ400 | ТКГ300 | ТКГ200 | ТКГ160 | ||

| 1 | Климатическое исполнение | У2 | ||||

| 2 | Диаметр шкива тормозного, мм. | 500 | 400 | 300 | 200 | 160 |

| 3 | Ход штока гидротолкателя не меньше, мм. | 60 | 60 | 60 | 32 | 32 |

| 4 | Марка толкателя ТЭ | ТЭ80 | ТЭ80 | ТЭ50 | ТЭ30 | ТЭ30 |

| 5 | Тормозной расчетный момент, Нм. | 2500 | 1500 | 800 | 300 | 100 |

| 6 | Длина пружины (установочная), мм. | 305,66±14,6 | 305,66±14,6 | 333,82±21,6 | 172,22 | 178,14±5,1 |

| 7 | Время наложения тормозных колодок | 0,4 сек. | 0,4 сек. | 0,35 сек. | 0,2 сек. | 0,2 сек. |

| 8 | Усилие номинальное на штоке толкателя не меньше, Н. | 800 | 500 | 500 | 300 | 300 |

| 9 | Напряжение, В. | 220/380 | ||||

| 10 | Частота электрического тока, Гц. | 50 | ||||

| 11 | Масса тормоза колодочного в сборе не больше, кг. | 117 | 76 | 69 | 46 | 39 |

Вышеприведенные табличные данные – это параметры тормозов ТКГ для кранов, которые поставляет ООО «РУСВОЛЬТ». При установке на них электрогидравлических толкателей иных компаний, в технических характеристиках могут появиться изменения.

Тормоз ТКГ (ТКТГ) - габаритные размеры, конструкция и принцип действия

В таблице ниже приведены присоединительные и габаритные размеры для кранового тормоза ТКГ (ТКТГ):

| Габарит тормоза | A | a | a1 | L | L1 | H | h | S | b | b1 | b2 | D | d | t1 | t | B |

| ТКГ-160 | 200 | 90 | 90 | 147 | 268 | 438 | 144 | 6 | 116 | 120 | 70 | 160 | 13 | 22 | 32 | 216 |

| ТКГ-200 | 350 | 120 | 60 | 195 | 355 | 445 | 170 | 8 | 90 | 90 | 200 | 18 | 22 | 32 | ||

| ТКГ-300 | 500 | 150 | 80 | 275 | 429 | 557 | 240 | 8 | 120 | 140 | 300 | 22 | 40 | 60 | ||

| ТКГ-400 | 340 | 68 | 68 | 308 | 495 | 445 | 300 | 8 | 140 | 180 | 400 | 22 | 40 | 60 | ||

| ТКГ-500 | 410 | 85 | 85 | 380 | 630 | 438 | 400 | 8 | 160 | 200 | 500 | 27 | 40 | 60 |

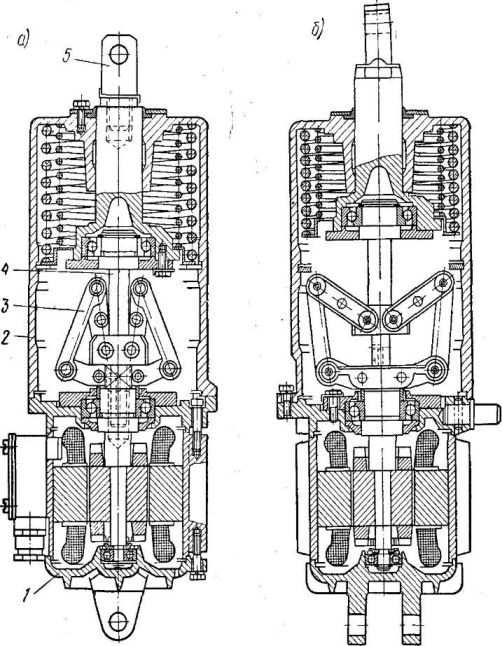

Конструкция тормоза колодочного ТКГ для крана представлена на вышеприведенном чертеже. В её состав входит механическая часть и сам толкатель ТЭ (1). Детальное описание его конструкции приведено ниже:

- гидротолкатель - 1;

- система рычагов - 2, 5;

- пружина тормоза - 3;

- стойки тормоза - 4, 6;

- тормозные колодки - 7;

- основание тормоза - 8;

- регулировочные гайки - 9,10,11,12,13,14.

В случае если гидротолкатель (1) выключен, через систему рычагов (2; 5) пружина (3) притягивает стойки тормоза ТКГ (4; 6) друг к другу. При этом тормозные колодки притягиваются к поверхности тормозного шкива (в этот момент шток толкателя будет находиться в нижнем положении).

Включение толкателя электрогидравлического (1) сопровождается движением его поршня преодолевающего сопротивление пружины (3) и раздвигающего стойки (4; 6), на которых расположены тормозные колодки (7), через рычаги (2; 5). В момент растормаживания шкива шток толкателя будет находиться в верхнем положении.

Для того чтобы выполнить настройку колодочного тормоза ТКГ для крана используются регулировочные гайки (9-14).

Крановые тормоза ТКГ или ТКТГ - подготовка к эксплуатации

Тормоз колодочный ТКГ (или ТКТГ) допускает свою установку на тормозных шкивах, которые удовлетворяют ряду эксплуатационных требований:

- У рабочей поверхности тормоза, должна быть минимальная частота шестого класса согласно ГОСТ 2789, точность не меньше четвертого класса, конусность и овальность - не больше 0,0005 D, биение и твердость не меньше HB 250-300 (чугун) или HRC 35-45 (сталь).

- Не допускаются какие либо дефекты находящиеся на его изнашиваемой поверхности.

Регулировка колодочного тормоза для кранового оборудования обязательна после каждой установки механизма на тормозной шкив. Вся процедура заключается в организации нормального штокового хода и регулировке пружины. Кроме того, необходима установка максимально равномерного отхода колодок и плавного, корректного хода штока толкателя.

Для выполнения этой задачи шток гидротолкателя кранового колодочного тормоза ТКТГ (ТКГ) устанавливают в наиболее крайнее верхнее положение, а далее его опускают на ту величину, которая указана в столбце t1 вышерасположенной таблицы. Штоковые гайки позволяют зафиксировать рычаги в заданном положении.

| Марка тормоза |

Кол-во колодок |

Размеры, мм | ||

| Y | X | s | ||

| ТКГ160 У2 | 2 | 132 | 70 | 6 |

| ТКГ200 У2 | 132 | 90 | 8 | |

| ТКГ300 У2 | 193 | 140 | 8 | |

| ТКГ400 У2 | 238 | 180 | 8 | |

| ТКГ500 У2 | 238 | 180 | 8 | |

На заключительном этапе подготовки ТКТГ для крана к эксплуатации выполняется регулировка пружины. Изначально стоит обратить внимание, что рабочая длина его пружины должна соответствовать заданному системой тормозному моменту. В таблице выше приведена установочная длина пружины тормоза на расчётный момент.

Обкладки колодок колодочного тормоза крана ТКГ (ТКТГ) – это детали механизма, подверженные быстрому износу. Износ, требующий замены элемента, составляет 1/2 часть от начальной толщины в средней части колодочной обкладки и 1/3 часть по краям. Материалом их изготовления становится эластичная фрикционная лента, соответствующая ГОСТ 15960-99, ЭМ-1. В таблице справа приведена информация о количестве и размерах обкладок в зависимости от параметров конкретного тормоза. В ней Х – это ширина, s – толщина, Y – длина.

Возможна замена всех обкладок на ТКГ-300У2 - 4шт. ширины 70 миллиметров, вместо 2шт. по 140 миллиметров и на ТКГ-400У2 и ТКГ-500У2 вместо 2шт. по 180 миллиметров - 4шт. по 90 миллиметров.

Меры безопасности при эксплуатации тормоза ТКГ (ТКТГ) для крана

Внимание! Все эксплуатационные действия с данным механизмом могут выполняться только с соблюдением всех действующих требований электробезопасности и пожарной безопасности. Колодочный тормоз ТКГ обязательно заземляется. Также должны соблюдаться ГОСТ 12.2.003 по безопасности оборудования на производстве, "Правила техники безопасности" и специальные "Правила технической эксплуатации потребительских электроустановок".

Процедура отключения либо подключения толкателя тормоза ТКГ может выполняться исключительно в обесточенной сети. Подключенное устройство при этом обязательно должно быть закрыто крышкой коробки выводов (проведение испытаний или эксплуатация при открытой крышке запрещена). Максимально допустимое сопротивление между корпусом и заземляющим болтом может составлять 0,1 Ом.

Для тормозов ТКТГ толкатели выпускаются со степенью защиты типа IP54 (согласно ГОСТу 14254). Сопротивление изоляции, измеряемое между обмоткой электродвигателя и корпусом, составит 20 Мом (согласно ГОСТу 15150-69) при холодном состоянии и нормальных условиях эксплуатации.

Обмотка двигателя толкателя может испытываться на воздействие повышенного напряжения 1760 Вт (50 Гц). Этот показатель должен выдерживаться в течение 1 минуты без поверхностного перекрытия или пробоя. Аналогичные испытания могут быть проведены повторно только при снижении величины испытательного напряжения на 20 %.

Запрещены любые действия по обслуживанию, ремонту или регулировке колодочного тормоза ТКГ для крана в процессе его работы. К работе с ним допускаются лица старше 18 лет после прохождения ими специального обучения. Они должны обладать необходимыми знаниями техники безопасности, принципа работы, устройства, характерных неисправностей и их методов ремонта.

Тормоза колодочные типа ТКГ - транспортировка, комплектация и хранение

При транспортировке кранового тормоза ТКГ должен быть использован крытый транспорт, который допускает перевозки подобных грузов (автомобильный либо железнодорожный транспорт), при этом должны полностью соблюдаться технические условия в отношении погрузки и крепления грузов. Условия перевозки ТКТГ установлены согласно группе 9 ГОСТа 15150.

Крановые тормоза ТКГ могут быть транспортированы без использования индивидуальной упаковки в общих контейнерах. Тем не менее они должны быть хорошо защищены от разных механических повреждений, осадков, солнечной радиации. Хранят крановые тормоза ТКТГ, ТКГ по части воздействия на них каких либо климатических факторов - для исполнений "ХЛ" или "У" - группа хранения 2 (С), для исполнения Т - группа хранения 3 (ЖЗ) в четком соответствии с требованиями ГОСТа 15150 которые для них установлены.

Гарантированный срок службы тормозов ТКГ составляет один год с момента непосредственного ввода в эксплуатацию. Весь ресурс изделия до его капремонта составляет не больше 7х106 циклов (отключений-включений).

При необходимости утилизации колодочных тормозов ТКГ для кранов, необходимо проделать следующий порядок действий:

- отключить его от любых источников питания;

- гидротолкатель из механизма нужно демонтировать;

- рабочую жидкость толкателя слить;

- сам толкатель разобрать на составные части;

- непосредственно от механической части нужно отсоединить колодки и пружину;

- сдать на завод изготовитель либо на предприятие по переработке промышленных отходов.

В комплект поставки тормоза кранового ТКГ который укомплектован в полном соответствии со всеми установленными требованиями ТУ У29.2-33120036-003-2007 года входят:

- Тормоз колодочный ТКГ в сборе - 1шт.;

- Инструкция по эксплуатации и паспорт на тормоз - 1шт.;

- Инструкция по эксплуатации и паспорт на толкатель ТЭ - 1шт.;

- Набор ЗИП для толкателя серии ТЭ - 1шт.

rusvolt.su

Принципиальные схемы колесных колодочных тормозов погрузчиков

Строительные машины и оборудование, справочник

Категория:

Электропогрузчики

Принципиальные схемы колесных колодочных тормозов погрузчиков

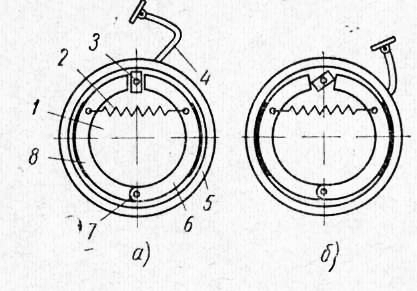

Принципиальные схемы колесных колодочных тормозов погрузчиковПринципиальное устройство колесного колодочного тормоза показано на рис. 1. Внутри тормозного барабана, закрепленного на колесе, на опорном диске устанавливаются две тормозные колодки. Они стягиваются возвратной пружиной и опираются вверху на разжимной кулак, а внизу — на ось. Между колодкой и тормозным барабаном имеется некоторый зазор.

При нажатии на педаль вместе с рычагом и кулаком колодки на оси поворачиваются, прижимаясь при этом к барабану. Между тормозными колодками и барабаном возникает большая сила трения, которая замедляет вращение барабана и колеса, в результате чего скорость движения погрузчика снижается.

Для увеличения тормозного эффекта на рабочие поверхности колодок наклёпываются накладки из материалов с высоким коэффициентом трения — феррадо, райсбест и др. Ножная тормозная система имеет гидравлический или механический привод.

При опоре колодок в одной точке (ось) накладки будут срабатываться неравномерно: вверху (у кулака) — больше, внизу — меньше. Поэтому колодки снабжают опорными осями или между колодками и осью вводят дополнительные рычаги либо другие устройства, обеспечивающие равномерный износ накладок.

При работе фрикционные накладки срабатываются, и зазор между накладками и барабаном увеличивается. Эта неисправность устраняется регулированием зазора, возможность которого предусмотрена конструкцией тормозного механизма.

Тормозной эффект в рассмотренной принципиальной схеме механизма получается только под воздействием усилия, прилагаемого водителем.

Для облегчения управления на погрузчиках устанавливают также самозатягивающиеся тормозные механизмы. Под действием тормозного усилия колодки стремятся повернуться в направлении вращения барабана. В тормозах типа рис. 62 это круговое смещение предупреждается шарнирным креплением нижних концов колодок к опорному диску. В самозатягивающихсй тормозных механизмах устанавливаются колодки плавающего типа (колодки принудительно прижимаются к тормозному барабану, но допускается некоторое их круговое смещение в направлении вращения барабана).

Рис. 1. Схема устройства и работы колодочных тормозов: а — расторможенное положение, б — заторможенное положение; 1 — неподвижный тормозной диск, 2— пружина, 3 — кулак, 4 — педаль, 5 — барабан, 6,8— тормозные колодки, 7 — ось

Специальная конструкция нижних опорных узлов обеспечивает при этом одновременное радиальное смещение колодок, дополнительно прижимающее их к тормозному барабану, что увеличивает тормозящий эффект механизма.

В изучаемых погрузчиках распространены две системы самозатягивающихся тормозов — с действием самозатягивающегося эффекта только на одну из колодок в зависимости от направления движения погрузчика (II тип тормозных механизмов) либо одновременно на две колодки (III тип тормозных механизмов).

Читать далее: Механизмы колесных тормозов

Категория: - Электропогрузчики

Главная → Справочник → Статьи → Форум

stroy-technics.ru

423800, Набережные Челны , база Партнер Плюс, тел. 8 800 100-58-94 (звонок бесплатный)

Колодочный тормоз ТКГ-160 У2 используется в качестве инструмента для приостановки и удержания валов электродвигателей различного типа в определенных положениях или для полной их остановки в случаях выхода из строя привода.

Колодочный тормоз ТКГ-160 У2 используется в качестве инструмента для приостановки и удержания валов электродвигателей различного типа в определенных положениях или для полной их остановки в случаях выхода из строя привода.

Колодочный тормоз ТКГ-200 У2 используется в качестве инструмента для приостановки и удержания валов электродвигателей различного типа в определенных положениях или для полной их остановки в случаях выхода из строя привода.

Колодочный тормоз ТКГ-200 У2 используется в качестве инструмента для приостановки и удержания валов электродвигателей различного типа в определенных положениях или для полной их остановки в случаях выхода из строя привода. Колодочный тормоз ТКГ-300 У2 используется в качестве инструмента для приостановки и удержания валов электродвигателей различного типа в определенных положениях или для полной их остановки в случаях выхода из строя привода.

Колодочный тормоз ТКГ-300 У2 используется в качестве инструмента для приостановки и удержания валов электродвигателей различного типа в определенных положениях или для полной их остановки в случаях выхода из строя привода. Колодочный тормоз ТКГ-400 У2 используется в качестве инструмента для приостановки и удержания валов электродвигателей различного типа в определенных положениях или для полной их остановки в случаях выхода из строя привода.

Колодочный тормоз ТКГ-400 У2 используется в качестве инструмента для приостановки и удержания валов электродвигателей различного типа в определенных положениях или для полной их остановки в случаях выхода из строя привода. Колодочный тормоз ТКГ-500 У2 используется в качестве инструмента для приостановки и удержания валов электродвигателей различного типа в определенных положениях или для полной их остановки в случаях выхода из строя привода.

Колодочный тормоз ТКГ-500 У2 используется в качестве инструмента для приостановки и удержания валов электродвигателей различного типа в определенных положениях или для полной их остановки в случаях выхода из строя привода.