|

||||

|

|

звонок бесплатный

Наши сотрудники:

[email protected]

Екатерина - специалист по продаже а/м КАМАЗ

[email protected]

[email protected]

Техника в наличии

Тягач КАМАЗ 44108-6030-24

2014г, 6х6, Евро3, дв.КАМАЗ 300 л.с., КПП ZF9, бак 210л+350л, МКБ,МОБ,рестайлинг.

цена 2 220 000 руб.,

КАМАЗ 4308-6063-28(R4)

4х2,дв. Cummins ISB6.7e4 245л.с. (Е-4),КПП ZF6S1000, V кузова=39,7куб.м., спальное место, бак 210л, шк-пет,МКБ, ТНВД BOSCH, система нейтрализ. ОГ(AdBlue), тент, каркас, рестайлинг, внутр. размеры платформы 6112х2470х730 мм

цена 1 950 000 руб.,

Самосвал КАМАЗ 6520-057

2014г, 6х4,Евро3, дв.КАМАЗ 320 л.с., КПП ZF16, ТНВД ЯЗДА, бак 350л, г/п 20 тонн, V кузова =20 куб.м.,МКБ,МОБ, со спальным местом.

цена 2 700 000 руб.,

Самосвал 6522-027

2014, 6х6, дв.КАМАЗ 740.51,320 л.с., КПП ZF16,бак 350л, г/п 19 тонн,V кузова 12куб.м.,МКБ,МОБ,задняя разгрузка,обогрев платформы.

цена 3 190 000 руб.,

СУПЕР ЦЕНА

на АВТОМОБИЛИ КАМАЗ

| 43118-010-10 (дв.740.30-260 л.с.) | 2 220 000 |

| 43118-6033-24 (дв.740.55-300 л.с.) | 2 300 000 |

| 65117-029 (дв.740.30-260 л.с.) | 2 200 000 |

| 65117-6010-62 (дв.740.62-280 л.с.) | 2 350 000 |

| 44108 (дв.740.30-260 л.с.) | 2 160 000 |

| 44108-6030-24 (дв.740.55,рест.) | 2 200 000 |

| 65116-010-62 (дв.740.62-280 л.с.) | 1 880 000 |

| 6460 (дв.740.50-360 л.с.) | 2 180 000 |

| 45143-011-15 (дв.740.13-260л.с) | 2 180 000 |

| 65115 (дв.740.62-280 л.с.,рест.) | 2 190 000 |

| 65115 (дв.740.62-280 л.с.,3-х стор) | 2 295 000 |

| 6520 (дв.740.51-320 л.с.) | 2 610 000 |

| 6520 (дв.740.51-320 л.с.,сп.место) | 2 700 000 |

| 6522-027 (дв.740.51-320 л.с.,6х6) | 3 190 000 |

подробнее про услугу перегона можно прочесть здесь.

|

Нужны самосвалы? Обратите внимание на Ford-65513-02. |

КАМАЗы в лизинг

ООО «Старт Импэкс» имеет возможность поставки грузовой автотехники КАМАЗ, а так же спецтехники на шасси КАМАЗ в лизинг. Продажа грузовой техники по лизинговым схемам имеет определенные выгоды для покупателя грузовика. Рассрочка платежа, а так же то обстоятельство, что грузовики до полной выплаты лизинговых платежей находятся на балансе лизингодателя, и соответственно покупатель автомобиля не платит налогов на имущество. Мы готовы предложить любые модели бортовых автомобилей, тягачей и самосвалов по самым выгодным лизинговым схемам.Контактная информация.

г. Набережные Челны, Промкомзона-2, Автодорога №3, база «Партнер плюс».

тел/факс (8552) 388373.

Схема проезда

Большая Энциклопедия Нефти и Газа. Применение ингибиторов коррозии

Применение - ингибитор - коррозия

Применение - ингибитор - коррозия

Cтраница 2

Применение ингибиторов коррозии на установках АВТ позволяет сократить ремонтные работы, снизить расход металла. Секции конденсаторов, изготовленные из углеродистой стали, будут иметь срок службы около 6 лет вместо 3 - 4 месяцев. Чугунные конденсаторы, при защите их ингибиторами, будут иметь такой же срок службы, как и секции, изготовленные из оловянистой латуни. Следовательно, дефицитная оловянистая латунь, используемая в конденсаторах АВТ, может быть заменена на черные металлы, что позволит высвободить около 30 т оловянистой латуни на каждой установке АВТ. [16]

Однако применение ингибиторов коррозии для защиты оборудования в системе подготовки нефти имеет свои специфические особенности и недостатки. Введение ингибитора в жидкость не обеспечивает защиты поверхности оборудования в газопаровой фазе; на эффективность защитного действия ингибиторов существенное влияние может оказать изменение физико-химических характеристик сред. При наличии в двухфазной среде одновременно неионогенного поверхностно-активного вещества и ингибитора происходит их совместная адсорбция на межфазной поверхности капель углеводорода. [17]

Эффективно применение ингибиторов коррозии в различных средах. Поэтому, прежде чем рассматривать особенности и характер тормозящего влияния ингибиторов коррозии в средах, наиболее распространенных в нефтяной и газовой промышленности, необходимо хотя бы кратко остановиться на защитном действии ингибиторов. [18]

Однако применение ингибиторов коррозии для защиты оборудования в системе подготовки нефти имеет свои специфические особенности и недостатки. Введение ингибитора в жидкость не обеспечивает защиты поверхности оборудования в газопаровой фазе; на эффективность защитного действия ингибиторов существенное влияние может оказать изменение физико-химических характеристик сред. При наличии в двухфазной среде одновременно неионогенного поверхностно-активного вещества и ингибитора происходит их совместная адсорбция на межфазной поверхности капель углеводорода. [19]

Необходимость применения ингибиторов коррозии в растворах на минерализованной основе обусловливается их ионным составом, значениями рН и степенью минерализации. Рассолы, не содержащие бромидов и хлоридов цинка, обычно имеют слабощелочную реакцию и обладают низкой коррозионной активностью. Однако в них может растворяться значительное количество кислорода, что способствует повышению их коррозионной активности. [20]

Практика применения ингибиторов коррозии в агрессивных средах нефтяной промышленности показал, что для различных условий нужны вещества с различной растворимостью в добываемой жидкости. Оказалось, однако, что маслорастворимые соединения, как правило, являются более эффективными, чем водорастворимые. Защитный эффект органического ингибитора во многом определяется прочностью связи его функциональных групп с металлической поверхностью и степенью ее экранирования адсорбционных слоев ингибитора. [21]

При применении ингибиторов коррозии и поддержании рН дренажных вод на уровне 6 - 7 подачей аммиака в меньшем количестве улучшается защита оборудования и устраняются упомянутые нежелательные явления. Опыт показывает что при переработке обессоленных до сЗ мг / л нефтей и подщелачивании до рН дренажных вод 5 5, можно отказаться от подачи аммиака и ограничиться применением ингибитора. [22]

При применении нефтерасгворимых ингибиторов коррозии создаются другие возможности. Поскольку они слабо растворимы в водной среде, поверхностная концентрация этих реагентов на защищаемом металле легко достижима. Однако адсорбционный слой ПАВ на металле, как показывает практика, не может существовать длительное время из-за происходящей десорбции ингибитора. Поэтому защитный слой требуется периодически возобновлять. В противном случае эффект торможения коррозии заметно снижается, причем не исключено, что разрушение металла примет питтинговый характер. [23]

Несмотря на применение ингибиторов коррозии, вероятность, присутствия железа и железистых соединений в самом закачиваемом растворе достаточно велика, необходимо добавлять стабилизаторы. [24]

Некоторые результаты применения ингибиторов коррозии в скважинах, где концентрация углеводородного растворителя ( в числителе менее 30 % в знаменателе более 30 %), приведены ниже. [25]

Развивается компьютеризация применения ингибиторов коррозии при обработке промысловых исследования об аварийности, что позволяет предпринимать необходимые упреждающие меры. [26]

Наряду с применением ингибиторов коррозии в практике противокоррозионной защиты металлов широко используются различные пассиваторы. Действие последних заключается в изменении свойств поверхности корродирующего металла, в результате которого процесс ионизации подвергается резкому торможению. Причиной такого торможения служит переход металла в пассивное состояние. При обсуждении полной кривой анодного растворения металла ( см. рис. 29) было показано, что скорость анодного растворения вследствие пассивации может уменьшиться на несколько порядков. [27]

Новое в применении ингибиторов коррозии. [28]

Учитывая, что применение ингибиторов коррозии связано с постоянными затратами на его приобретение, нефтяники параллельно стали использовать метод борьбы с коррозией посредством антикоррозионных покрытий поверхностей оборудования и сооружений. Было принято за правило все вновь построенные или вводимые в работу пбсле ремонта резервуары защищать от коррозии слоем покрытия. [29]

Учитывая, что применение ингибиторов коррозии связано с постоянными затратами на его приобретение, нефтяники параллельно стали использовать метод борьбы с коррозией посредством антикоррозионных покрытий поверхностей оборудования и сооружений. Было принято за правило все вновь построенные или вводимые в работу после ремонта резервуары защищать от коррозии слоем покрытия. [30]

Страницы: 1 2 3 4

www.ngpedia.ru

Способы и области применения ингибиторов коррозии

Из многочисленных способов защиты, пожалуй, наиболее важны методы, повышающие торможение анодного процесса или, другими словами, методы, способствующие поддержанию коррозионных систем в устойчивом пассивном состоянии. К этим методам защиты относятся создание большинства коррозионноустойчивых сплавов, как, например, нержавеющих сталей, применение широкого класса анодных ингибиторов и пассиваторов (как в виде добавок в коррозионные среды, так и в защитные полимерные пленки, или смазки). В последнее время методы защиты путем анодного торможения коррозионного процесса дополнились принципиально новыми предложениями катодным легированием сплавов и применением анодной поляризации внешним током или использованием катодных протекторов. Открытие этих методов было логическим следствием большого числа глубоко продуманных систематических исследований в области кинетики электрохимических процессов коррозии. [c.10] Для изыскания способов снижения коррозии набивки РВП при ее обмывках Башкирэнерго была проверена в лабораторных условиях эффективность применения ингибиторов. Ингибирование является одним из наиболее простых и во многих случаях экономически целесообразных методов борьбы с коррозией, но пока что этот метод защиты охватывает еще сравнительно узкую область промышленных процессов. Одним из важных факторов, определяющих успешность применения ингибиторов, является правильный их выбор для каждого конкретного случая, так как порой ингибиторы, положительно зарекомендовавшие себя в одних условиях, могут быть бесполезными или даже вредными в других. [c.394]Характеристика способа защиты металлов от коррозии ингибиторами в области их применения [c.7]

Очистка поверхности оборудования является одной из областей применения пленкообразующих аминов. Однако удаление продуктов коррозии металлов не всегда желательно, так как вынос продуктов коррозии под действием аминов может привести к загрязнению технологических сред соединениями железа. Вследствие этого перед применением пленкообразующих веществ предварительна следует очистить каким-либо способом защищаемую систему от продуктов коррозии, чтобы исключить возможность загрязнения воды при удалении их в большом количестве под действием вводимых ингибиторов. По этой причине рекомендуется вводить амины сначала в небольших количествах (0,5—1,0 мг/л) и постепенно дозу увеличивать. [c.155]

Обилие и разбросанность материалов затрудняют быстрое получение информации о свойствах, специфике, способах и областях применения различных ингибиторов коррозии. Систематизация опубликованных материалов, ознакомление с новинками в этой области должны оказать помощь исследователям и работникам промышленных предприятий. [c.4]

Различают три возможности анодной защиты применение анодного тока от внешнего источника, формирование локальных катодов и применение пассивирующих ингибиторов. При способе с наложением тока от внешнего источника сначала должны быть определены области защитных потенциалов путем исследования зависимости показателей коррозии от потенциала (см. соответствующие данные в разделах 2.3 и [c.390]

Разработанные в последние годы новые способы защиты от коррозии изделий, изготовленных из легких металлов и их спла BOB, а также из тугоплавких металлов, позволяют значительно расширить область их применения. Как показали исследования советских и зарубежных ученых, реверсированный ток дает возможность значительно ускорить многие процессы электроосаждения металлов, а также способствует повышению срока службы металлических изделий. В процессах защиты металлов от коррозии все более возрастает роль ультразвуковых колебаний, химических методов создания на металлах защитных покрытий, методов получения термостойких и коррозионно стойких металлических сплавов из водных растворов солей металлов, роль неметаллических химически стойких материалов, применяемых взамен металлов, ингибиторов — замедлителей коррозии металлов в электролитах и в атмосфере и т. п. [c.3]

Исследования в области коррозии, вызываемой микроорганизмами, привели к значительному прогрессу в этой области, созданию новых защитных покрытий, биоцидов, изменению технологий обработки. В настоящее время почти все металлы и сплавы внесены в список материалов, подверженных микробной коррозии. Микробная коррозия происходит при широком разнообразии условий (солености, температуры, окислитель-но-восстановительных условий, присутствия масел, газов и т д.). Признана необходимость, в целях оценки микробной коррозии, определения микроорганизмов, заселяющих корродирующие покрытия [1]. Для защиты металлов от микробной коррозии предлагается ряд способов. Наиболее популярный из них - применение ингибиторов коррозии -биоцидов, убивающих микроорганизмы, и биостатов - угнетающих рост микроорганизмов. К ингибиторам коррозии относятся разнообразные органические и неорганические соединения, использование которых, с одной стороны, способствует подавлению сульфат-редукции, с другой - токсически воздействует на человека и приводит к загрязнению окружающей среды. [c.14]

При трении скольжения по мягкому материалу (полиэтилену, графиту и т. п.) необходимо смещать потенциал пары в область пассивации. Такое смещение осуществляется несколькими способами приложением потенциала от постороннего источника тока применением одного из трущихся материалов пары с добавкой электроположи тельных металлов использованием смазочно-охлаждающих жидкостей, содержащих ингибиторы коррозии применением материалов с повышенной анодной пассиБируе-мостью. Весьма эффективно использование термодинамически устойчивых материалов. [c.575]

Ингибиторам коррозии металлов посвящены тысячи статей и патентов и с каждым годом их число неуклонно увеличивается. В то же время в силу ряда причин этот метод защиты охватывает еще сравнительно узкую область промыплленных процессов, что далеко не исчерпывает его богатых потенциальных возможностей. Одной из причин подобного положения является то, что сведения, необходимые для практического применения ингибиторов, разбросаны по разным статьям и патентам, которые к тому же часто дают лишь описание их поведения в отдельных частных случаях проявления коррозии, а вместо химического состава и способа синтеза ингибиторов — их условные или торговые названия. [c.5]

Для защиты водоводов от коррозии применяют ингибиторы,. неметаллические трубы (стеклопластиковые) и защитные покрыгия. Эти способы защиты от коррозии перспективны, но первые два направления представляют самостоятельную область исследования. Применение же защитных покрытий связано с большим опытом эксплуатации трубопроводов с внутренними защитными покрытиями из эпоксидных лаков и их композиций по методам УфНИИ и КуйбышевНИИНП. Срок службы таких трубопроводов увеличивается до 2—3 лет, но пока остается проблема аащиты зоны сварных стыков. [c.22]

chem21.info

Применение ингибиторов коррозии для защиты трубопроводов

10.4. Рассчитываем диаметр протектора:

dп=

м

м 10.5. Уточняем сопротивление растеканию протектора с учетом найденного диаметра:

Rп=

Ом м

Ом м 10.6. Уточняем силу тока:

IП =

А

А 10.7. Уточняем КПД:

= 0,29

= 0,29 10. 8. Уточняем диаметр протектора:

dп=

м

м 10.9. Еще раз уточняем параметры с учетом этого диаметра: Rп=5,16 Ом, IП=0,113 А, η=0,28, dп=0,068 м.

Значения двух последних приближений dп близки между собой (разница 3%), поэтому принимаем dп=0,068 м

11. Определяем количество параллельных рядов протекторных стержней в каждой точке:

N =( dп/ dc)2 (11)

N=(0.068/0.04)2=3

12. Таким образом параметры протекторной защиты следующие:

- расстояние между протекторами L=304 м или 9 плетей;

- длина протектора LП=4,5м;

- длина стержней dc=0,04 м;

- стержни общей длиной по 4,5 м размещают в каждой точке 3-мя параллельными рядами.

2.3.5 Ингибиторная защита трубопроводов

Наиболее эффективный метод защиты трубопроводов – ингибиторы, так как их легко применять при существующей технологии закачки воды.

В настоящее время большая часть нефтегазовых месторождений находится в поздней стадии разработки, когда снижается добыча и резко возрастает обводненность нефти. Такие месторождения характеризуются значительными осложнениями в процессах добычи, сбора и подготовки нефти, связанными с образованием стойких нефтяных эмульсий, отложениями АСПО, неорганических солей, наличием механических примесей, коррозионным разрушением оборудования и нефтепроводов.

Увеличение коррозионной активности добываемой совместно с нефтью воды на данном этапе является серьезной проблемой. Наиболее эффективным и технологически несложным защитным мероприятием является ингибиторная защита.

Основным назначением ингибиторов коррозии является снижение агрессивности газовых и электролитических сред, а также предотвращение активного контакта металлической поверхности с окружающей средой. Это достигается путем введения ингибитора в коррозионную среду, в результате чего резко уменьшается сольватационная активность ее ионов, атомов и молекул. Кроме того, падает и их способность к ассимиляции электронов, покидающих поверхность металла в ходе его поляризации. На металле образуется моно- или полиатомная адсорбционная пленка, которая существенно ограничивает площадь контакта поверхности с коррозионной средой и служит весьма надежным барьером, препятствующим протеканию процессов саморастворения. При этом важно, чтобы ингибитор обладал хорошей растворимостью в коррозионной среде и высокой адсорбционной способностью как на ювенильной поверхности металла, так и на образующихся на нем пленках различной природы.

По механизму действия ингибиторы делятся на адсорбционные и пассивационные.

Ингибиторы-пассиваторы вызывают формирование на поверхности металла защитной пленки и способствуют переходу металла в пассивное состояние. Наиболее широко пассиваторы применяются для борьбы с коррозией в нейтральных или близких к ним средах, где коррозия протекает преимущественно с кислородной деполяризацией. Механизм действия таких ингибиторов различен и в значительной степени определяется их химическим составом и строением.

Различают несколько видов пассивирующих ингибиторов, например, неорганические вещества с окислительными свойствами (нитриты, молибдаты, хроматы). Последние способны создавать защитные оксидные пленки на поверхности корродирующего металла. В этом случае, как правило, наблюдается смещение потенциала в сторону положительных значений до величины, отвечающей выделению кислорода из молекул воды или ионов гидроксила. При этом на металле хемосорбируются образующиеся атомы кислорода, которые блокируют наиболее активные центры поверхности металла и создают добавочный скачок потенциала, замедляющий растворение металла.

Возникающий хемосорбционный слой близок по составу к поверхностному оксиду.

Большую группу составляют пассиваторы, образующие с ионами корродирующего металла труднорастворимые соединения. Формирующийся в этом случае осадок соли, если он достаточно плотный и хорошо сцеплен с поверхностью металла, защищает ее от контакта с агрессивной средой. К таким ингибиторам относятся полифосфаты, силикаты, карбонаты щелочных металлов.

Отдельную группу составляют органические соединения, которые не являются окислителями, но способствует адсорбции растворенного кислорода, что приводит к пассивации. К числу их для нейтральных сред относятся бензонат натрия, натриевая соль коричной кислоты. В деаэрированной воде ингибирующее действие бензоата на коррозию железа не наблюдается.

Частицы адсорбционных ингибиторов (в зависимости от строения ингибитора и состава среды они могут быть в виде катионов, анионов и нейтральных молекул), электростатически или химически взаимодействуя с поверхностью металла (физическая адсорбция или хемосорбция соответственно) закрепляются на ней, что приводит к торможению коррозионного процесса.

Следовательно, эффективность ингибирующего действия большинства органических соединений определяется их адсорбционной способностью при контакте с поверхностью металла. Как правило, эта способность достаточно велика из-за наличия в молекулах атомов или функциональных групп, обеспечивающих активное адсорбционное взаимодействие ингибитора с металлом. Такими активными группами могут быть азот-, серо-, кислород- и фосфорсодержащие группы, которые адсорбируются на металле благодаря донорно-акцепторным и водородным связям.

Наиболее широко распространенными являются ингибиторы на основе азотсодержащих соединений. Защитный эффект проявляют алифатические амины и их соли, аминоспирты, аминокислоты, азометины, анилины, гидразиды, имиды, акрилонитрилы, имины, азотсодержащие пятичленные (бензимидозолы, имидазолины, бензотриазолы и т.д.) и шестичленные (пиридины, хинолины, пиперидины и т.д.) гетероциклы.

Большой интерес представляют соединения, содержащие в молекуле атомы серы. К ним относятся тиолы, полисульфиды, тиосемикарбазиды, сульфиды, сульфоксиды, сульфонаты, тиобензамиды, тиокарбаматы, тиомочевины, тиосульфокислоты, тиофены, серосодержащие триазолы и тетразолы, тиоционаты, меркаптаны, серосодержащие альдегиды, кетосульфиды, тиоэфиры, дитиацикланы и т.д.

Из фосфорсодержащих соединений в качестве ингибиторов коррозии используются тиофосфаты, пирофосфаты, фосфорамиды, фосфоновые кислоты, фосфонаты, диалкил- и диарилфосфаты.

Кислород обладает наименьшими защитными свойствами в ряду гетероатомов: кислород, азот, сера, селен, но на основе кислородсодержащих соединений возможно создание высокоэффективных ингибиторных композиций.

Нашли применение пираны, пирины, диоксаны, фенолы, циклические и линейные эфиры, эфиры аллиловых спиртов, бензальдегиды и бензойные кислоты, димочевины, спирты, фураны, диоксоланы, ацетали, диоксоцикланы и др.

В последние годы при разработке ингибиторов коррозии наметилась тенденция к применению сырья, содержащего переходные металлы, комплексы на их основе и комплексообразующие соединения, которые взаимодействуют с переходными металлами, присутствующими в электролите или на защищаемой поверхности.

Доказано, что на основе таких соединений и комплексов , используя в качестве сырья отходы катализаторных производств и отработанные катализаторы, можно создать высокоэффективные экологически чистые ингибиторы коррозии углеродистых сталей в водных средах. К наиболее изученным относятся соединения и комплексы на основе органополимолибдатов, ароматических и алифатических аминов, гидразидов некоторых органических кислот, триазолов, включающих Zn,Ni, Al,Co и их соли. Хемосорбция комплексов на поверхности стали происходит в результате взаимодействия комплексного аниона, который образуется при диссоциации комплекса в водных средах, с электронами незавершенных d-орбиталей железа.

К сожалению, используемые реагенты не всегда обеспечивают достаточно высокий защитный эффект. Даже в условиях одного НГДУ или месторождения на разных участках этот показатель может существенно различаться. Это может быть связано с растворимостью (диспергируемостью) ингибитора в пластовых флюидах, низкой степенью его совместимости с пластовыми водами, неправильным подбором реагента для конкретных условий. Обычно на практике эту проблему решают, увеличивая дозировку реагента, что тоже не всегда дает нужный эффект. Следовательно, необходимо создание новых ингибиторных композиций, которые могли бы обеспечивать высокий защитный эффект в широком диапазоне условий применения либо улучшение качества уже существующих составов.

Таким образом, для решения сложных задач, связанных с коррозионным разрушением оборудования и трубопроводов, необходимо создание новых ингибиторных композиций или применение физических методов воздействия на коррозионные среды, или же совместное использование химических и физических методов.

Технологическая схема подачи ингибитора показана на рисунке 4.Рис 4 Технологическая схема подачи ингибитора коррозии.

К блокам, предназначенным для дозированного ввода ингибитора, в бочках подвозят ингибитор коррозии. Откуда ингибитор по ингибиторной линии с помощью шестеренчатого насоса (Ш-5) перекачивают в технологическую емкость, предназначенную для подготовки и хранения ингибитора.

mirznanii.com

Применение ингибиторов коррозии за рубежом

Опыт противокоррозионной защиты в нашей стране и за рубежом свидетельствует, что применение ингибиторов коррозии является наиболее эффективным способом предотвращения коррозии в системе электролит—углеводород органическими ингибиторами о механизме торможения коррозии металла нет единого мнения. Некоторые исследователи полагают, что ингибиторный эффект зависит прежде всего от электрохимической природы и зна- [c.114] Защита аппаратуры при помощи замедлителей коррозии является эффективным методом, не требующим слонОбычно ингибитор, растворенный в каком-нибудь подходящем растворителе, вводят небольшим дозировочным насосом в поток коррозийного продукта. В зависимости от эффективности расход ингибитора изменяется от 0,1 до 10 %. Применение ингибиторов коррозии — перспективный метод защиты оборудования, широко используемый за рубежом, где для нужд нефтяной промышленности производят большое количество ПАВ. [c.180]В настоящее время в Советском Союзе и за рубежом проводятся многочисленные работы по созданию и изучению замедлителей коррозии. В научно-технических журналах все чаще публикуются результаты исследований физико-химических закономерностей действия ингибиторов, в которых рассматриваются вопросы, связанные с молекулярным механизмом их действия. Несомненно, что в ближайшие годы применение ингибиторов коррозии будет все более расширяться. [c.10]

В качестве составов, ингибирующих коррозию и снижающих статические заряды [41]. Применение ингибиторов коррозии - перспективный метод защиты оборудования, широко используемый за рубежом. Обычно ингибитор, растворенный в каком-нибудь подходящем растворителе, вводят небольшим насосом в поток коррозийного продукта.ti зависимости от эффективности ингибитора расход его изменяется от [c.33]

За рубежом органические ингибиторы коррозии начали применять с 1950 г. и используют при добыче, переработке, транспортировании и хранении нефти. Применение ингибиторов не сложно и не только снижает коррозию аппаратуры, но и способствует, ее очистке и улучшает теплопередачу. Обычно ингибитор, растворенный в воде или нефтепродукте, вводят в поток коррозионно-активного продукта. Расход ингибитора невелик и составляет 5—15 г/г. [c.196]

Органические ингибиторы коррозии находят применение в системах оборотного водоснабжения в основном за рубежом. В качестве ингибиторов используют соли фенилуксусной кислоты, ингибитор ПБ-8/2М (продукт конденсации моноэтаноламина с уротропином), некоторые соли органических ароматических кислот (салициловой, фталевой, фенилуксусной, бензойной), органические фосфаты и цинксодержащие соединения. Для подавления коррозии в системах оборотного водоснабжения используют также эмульгируемые или растворен- [c.50]

В качестве защитных добавок, предохраняющих металлические поверхности от коррозии (ингибиторы коррозии, пассиваторы металла), применяют фосфаты, нитриты, бораты, хроматы, органические амины. Наибольшее распространение имеют углекислый натрий, нитрит натрия в слабощелочной среде, тринатрийфосфат, триэтаноламин, силикаты натрия и калия (жидкое стекло). Бихромат калия или натрия (хромпик) применяется крайне ограниченно по условиям охраны труда. Типичный концентрат ингибитора ржавления для водных растворов, изготовляемый за рубежом для растворения в местах применения, содержит 20—30% нитрита натрия, 5—20% триэтанола-мина остальное количество составляет вода. Применяют его в концентрации 1—2%. Иногда дополнительно вводят гликоли. Нитрит натрия не оказывает отрицательного воздействия на кожный покров, но опасен при вдыхании во внутрь [13]. Жидкости, в состав которых входит триэтаноламин, могут вызвать разрушение изоляции по истечении 6 месяцев в случае их проникновения в электропривод даже в виде тумана. [c.28]

За рубежом вопросам защиты металлов от коррозии уделяется большое внимание. В США, например, большое значение придается подбору и применению ингибиторов в нефте- и газодобывающей промышленности, а также вопросу ингибирования охлаждающих систем. [c.32]

Гелевые поршни за рубежом нашли широкое применение. В последние годы гелеобразные составы все чаще используются при введении тру 5опроводов в эксплуатацию в качестве разделителей в трубопроводах различных сортов нефти или нефтепродуктов, для очистки полости трубопроводов от загрязнителей, распределения в них ингибиторов коррозии, вытеснения скопившегося конденсата или застрявших скребков. [c.186]

Серовод( одной коррозии и мерам борьбы с ней уделялось и уделяется большое внимание как у нас в стране, так и за рубежом. Очень часто наиболее рациональным и хфактически единственно доступным методом зашиты оборудования от агрессивного воздействия сероводородсодержа-ших сред тл яется применение ингибиторов (замедлителей) коррозии. Они позволяют при сравнительно небольших материальных затратах весьма эффективно защищать самые разнообразные системы. [c.46]

Наиболее высокие защитные свойства многие лакокрасочные покрытия проявляют при комплексном их использовании. Например, высокую коррозионную стойкость показали покрытия на основе эпоксидных смол, нанесенные по цинкнаполненной протекторной эпоксидной грунтовке. Эффективно применение присадок в неводных жидкостях, способных образовывать на поверхности металла защитные ингибированные пленки барьерного типа. В качестве таких присадок для топлив и масел рекомендовано большое число органических соединений, включающих аммны, аминоспирты, их соединения с сульфокислотами, жирными кислотами, эфирами, альдегидами, кетонами [5, 6]. В качестве ингибиторов коррозии в различных водонефтяных средах в нашей стране и за рубежом большое распространение нашли алифатические амины и диамины и их производные (например, отечественные марки И КБ-4, АНП-2 и др.) имидазолины и их [c.355]

За рубежом вопросам защиты металлов от коррозии уделяется очегпз большое внимание. В последние годы основные усилия зарубежных стран были направлены на расширение сферы и совершенствование методов применения известных ингибиторов, углубление научных основ подбора ингибиторов путем изучения структурных, адсорбционных и других свойств. [c.36]

С. А. Балезин и В. П. Баранник для защиты металлических изделий от атмосферной коррозии предложили вводить в упаковочную бумагу и в консистентные смазки карбонат моноэтаноламина (препарат МЭАК). Производство карбоната моноэтаноламина и пропитанной им бумаги освоено Ваковским химическим заводом. Карбонат моноэтаноламина и предложенный нами позже бензоат моноэтаноламина по защитному действию практически не отличаются от применяемых за рубежом ингибиторов типа УРЛ и имеют тот же недостаток защищая черные металлы, вызывают коррозию меди, никеля и их сплавов. Описание способа изготовления, применения и анализа бумаги, пропитанной препаратом МЭАК, приведено в работе К. А. Несмеяновой н [c.159]

chem21.info

Применение - ингибитор - коррозия

Применение - ингибитор - коррозия

Cтраница 1

Применение ингибиторов коррозии в качестве защитного средства осуществляется различными способами. В настоящее время существует около 20 различных способов ввода ингибиторов в скважину. Защитный эффект ингибитора при одинаковом его расходе зависит от способа ввода в скважину. [1]

Применение ингибиторов коррозии и поддержание рН дренажных вод на уровне 6 - 7 путем подачи меньшего количества аммиака позволяет улучшить защиту оборудования и избежать указанных выше нежелательных явлений. [2]

Применение ингибиторов коррозии по объединению в эти годы достигло 10 тыс. тонн в год. Это позволило стабилизировать порывы в трубопроводном транспорте хотя и на достаточно высоком уровне, а в последующем добиться их небольшого снижения по отдельным направлениям. [3]

Применение ингибиторов коррозии для защиты бурильных труб имеет свои особенности, обусловленные техникой и технологией проводки скважин. Ингибиторы вводятся в буровой раствор, который выполняет важнейшие технологические функции при бурении. Изменение свойств раствора может привести к нарушениям технологии бурения и отразиться на качестве строительства скважины. [4]

Применение ингибиторов коррозии является перспективным методом защиты аппаратуры. За границей для нужд нефтяной промышленности специально производят большое количество ПАВ. [5]

Применение ингибиторов коррозии при травлении в растворах серной кислоты не дает возможности коренным образом улучшить процесс травления. Ингибиторы, интенсивно тормозящие растворение железа в серной килоте, не могут быть здесь применены, так как они резко тормозят выделение водорода, вызывая тем самым соответственное удлинение процесса травления. При разработке травильной присадки ЧМ для серной кислоты ( см. Приложение I) мы убедились, что применение ингибитора, замедляющего растворение стали в серной кислоте больше, чем в 8 - 10 раз, нерационально, поскольку такие ингибиторы значительно замедляют процесс травления, что связано с уменьшением производительности травильных ванн. [6]

Применение ингибиторов коррозии ( травильных присадок) дает возможность улучшить процесс травления. Использование ингибиторов позволяет уменьшить расход кислоты и потери металла при травлении, предохранить металл от водородной хрупкости и улучшить условия труда. Защита металлов ингибиторами обусловливается их адсорбцией на поверхности металла, в результате чего повышается перенапряжение водорода и затрудняется его выделение. С повышением температуры защитное действие ингибиторов падает. [7]

Применение ингибиторов коррозии и других реагентов для химико-технологической защиты оборудования от коррозии позволило значительно снизить коррозионные проявления и стабилизировать работу оборудования [ 43, существенно снизить пояароопаскость от образования пирофорных отложений. [8]

Применение ингибиторов коррозии - перспективным метод защиты оборудования, широко используемый за рубеасм. Обычно ингибитор, растворенный в каком-нибудь подходящем растворителе, вводят небольшим насосом в поток коррозийного продукта. [9]

Применение ингибиторов коррозии в таких случаях малоэффективно, поскольку даже постоянно образующаяся на наиболее уязвимом месте металла защитная пленка ингибитора будет непрерывно удаляться с металла. Рекомендуемая авторами исследований [8-11] замена малостойких в условиях углекислотной коррозии сталей на наиболее стойкие также неприемлема по технико-экологическим соображениям с учетом огромной протяженности сети нефтепроводов в Западной Сибири. [10]

Применение ингибиторов коррозии в нефтяной и газовой промышленности характеризуется одной важной особенностью: торможение коррозии с их помощью необходимо обеспечить в среде, состоящей, как правило, из двух несмешивающихся жидкостей противоположной полярности - углеводорода и сильноминерализованного электролита. [11]

Применение ингибиторов коррозии и их замена осуществляются только после выполнения необходимых исследований и по согласованию с научно-исследовательскими институтами. [12]

Применение ингибиторов коррозии и других реагентов для эшми-ко-технологической защиты оборудования от коррозии позволило значительно снизить коррозионные проявления и стабилизировать работу оборудования [ 43, существенно снияить похароопасность от образования пирофорных отложений. [13]

Применение ингибиторов коррозии в таких случаях малоэффективно, поскольку даже постоянно образующаяся на наиболее уязвимом месте металла защитная пленка ингибитора будет непрерывно удаляться с металла. Рекомендуемая авторами исследований [8-11] замена малостойких в условиях углекислотной коррозии сталей на наиболее стойкие также неприемлема по технико-экологическим соображениям с учетом огромной протяженности сети нефтепроводов в Западной Сибири. [14]

Применение ингибиторов коррозии и их замена осуществляются только после выполнения необходимых исследований и по согласованию с научно-исследовательскими институтами. [15]

Страницы: 1 2 3 4

www.ngpedia.ru

Применение ингибиторов коррозии для защиты внутренней поверхности резервуаров - Защита нефтяных резервуаров от коррозии - Металл

В нефтяной промышленности для снижения коррозии широко применяются ингибиторы коррозии пленкообразующего типа, способные образовывать на защищаемой поверхности барьер из молекул, которые предотвращают контакт металла с коррозионно-агрессивной средой. Отличительная особенность современных марок ингибиторов коррозии - это сравнительно длительный срок защиты (от нескольких дней до недель) металла при их отсутствии в среде. Это свойство ингибиторов называется последействием.Благодаря образованию на поверхности металла особого барьера, препятствующего проникновению к металлу ионов агрессивной среды, ингибиторы коррозии изменяют кинетику электрохимических реакций и тем самым обеспечивают длительную защиту и сохранность металлов.

Современные ингибиторы коррозии пленкообразующего типа, применяемые в нефтегазовой промышленности, имеют одну общую особенность - они являются поверхностно-активными веществами катионного типа, имеют дифильную структуру, состоят из полярной адсорбционно-активной группы и длинной гидрофобной цепи с числом углеводородных групп от 16 до 22. Благодаря такой структуре они способны образовывать на защищаемой поверхности или на границе раздела жидких фаз особые ориентированные и структурированные защитные пленки барьерного типа. Эти пленки тормозят не только коррозию металла, но и блокируют химическую активность продуктов коррозии-сульфидов железа, т.е. способны предотвращать появление пирофорных продуктов. А последние способны самовозгораться и вызывать пожары и взрывы в резервуарах.

Ингибиторы, находящиеся в защитной пленке, тормозят коррозию металлов при очень малых дозировках. Однако,при обычно принятом применении ингибиторы для резервуаров практически непригодны. Их можно применять только в качестве защитных пленок на нефтяной основе, периодически наносимых на металлическую поверхность.

При этом способе их наносят на поверхность кровли и верхних поясов в виде нефтяных растворов, периодически распыляемых из специальных приспособлений. В газовоздушной среде эти пленки, время от времени возобновляемые, могут обеспечить защиту металла в течение 1-2 недель, после чего защитная пленка ингибитора должна возобновиться. Сейчас разработаны такие ингибирующие ком-позиции, когда стенки и кровлю резервуара можно временно защитить на срок от 1 до 2-х лет, что достаточно для выбора подходящего времени и применить для защиты химостойкие органические покрытия.

В качестве ингибирующих композиций с большим сроком последействия разработаны составы, которые намного дольше и необратимо закрепляются на защищаемой поверхности, чем обычная ингибированная нефтяная пленка. Этим и достигаются более редкие обработки защищаемой поверхности.

В качестве основных ингибиторов композиции, добавляемых в сырую нефть в количестве 10 - 20 %, используются промышленно выпускаемые марки (Нефтехим, Викор, ИКБ, АНП, ГИПХ, СНПХ и зарубежные - СК-378, Арквады, Диамины ТДО и др.).

В качестве модификаторов, преобразующих и подготавливающих металлическую поверхность к более прочной связи при адсорбции на металле ингибиторов и тем самым увеличивающих срок действия основного ингибитора, применяются серосодержащие оксидаты - продукты нефтепереработки.

Одной из подгрупп углеводородо- или водорастворимых реагентов, способных образовывать на защищаемой поверхности защитные пленки, являются летучие ингибиторы коррозии. Их механизм действия связан с летучестью, т.е. со способностью этих реагентов испаряться в газовоздушной среде, а затем в процессе конденсации жидкости с ингибитором из газовой фазы на более холодных стенках крыши и верхних поясов резервуара соосаждаться вместе жидкостью и образовывать на металлической поверхности защитные пленки.

Благодаря такой способности, пленкообразующие ингибиторы контактного действия (т.е. адсорбирующиеся из нефти) проявляют достаточно выраженное последействие: будучи раз нанесенными вместе с нефтью на защищаемую поверхность они оказывают свое действие в течение определенного времени без необходимости их возобновления в защитной пленке нефти.

Летучие ингибиторы бесконтактного действия, хотя и обладают такой способностью (что позволяет их также применять в режиме последействия), все же лучше действуют в условиях непрерывного воздействия, т.е. постоянной подачи их (испарения) в газовоздушной среде резервуара.

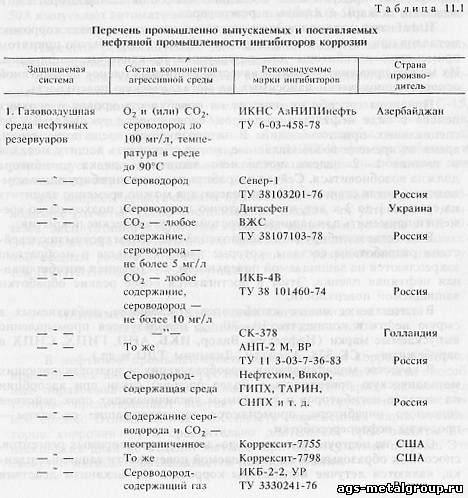

В табл. 11.1 представлены наиболее эффективные промышленно-выпускаемые марки углеводородо диспергируемых ингибиторов коррозии. Поскольку защитное действие каждого из указанных ингибиторов коррозии сходно, для защиты внутренней поверхности крыши и верхних поясов может быть использована любая из указанных и имеющихся в наличии марок ингибитора.

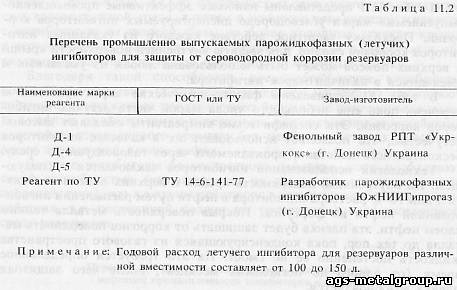

В табл. 11.1 представлены наиболее эффективные промышленно-выпускаемые марки углеводородо диспергируемых ингибиторов коррозии. Поскольку защитное действие каждого из указанных ингибиторов коррозии сходно, для защиты внутренней поверхности крыши и верхних поясов может быть использована любая из указанных и имеющихся в наличии марок ингибитора.  В табл. 11.2 приведены физико-химические характеристики и перечень пока еще небольшого числа марок чисто летучих ингибиторов коррозии. Эти специфические химреагенты обладают высокой летучестью, что позволяет использовать их в качестве ингибиторов бесконтактного действия, проявляемого через газовоздушную среду.

В табл. 11.2 приведены физико-химические характеристики и перечень пока еще небольшого числа марок чисто летучих ингибиторов коррозии. Эти специфические химреагенты обладают высокой летучестью, что позволяет использовать их в качестве ингибиторов бесконтактного действия, проявляемого через газовоздушную среду. Технология использования ингибиторов заключается в следующем. На внутреннюю поверхность крыши и верхних поясов наносится 5 или 10 % раствора ингибитора в нефти путем распыления ингибированной нефти из форсунок. Покрыв поверхность металла тонким слоем нефти, эта пленка будет защищать от коррозии поверхность металла до тех пор, пока конденсирующаяся из газового пространства жидкость постепенно ее не смоет. На это требуется определенное время (от одного до нескольких месяцев), после чего защитная пленка возобновляется.

Периодичность обработки устанавливается практически по состоянию контрольных коррозионных образцов, устанавливаемых на кровле и верхних поясах резервуаров.

Следует отметить, что этот способ защиты и консервирования внутренней поверхности резервуаров от коррозии при оперативном хранении сероводородсодержащих нефтей пригоден для обработки всей внутренней поверхности стальных резервуаров, выведенных в резерв в качестве аварийных, или в резервуарах магистрального транспорта нефти, эксплуатирующихся в режиме так называемой подключенной (буферной) емкости.

Периодическая обработка внутренней поверхности резервуаров ингибированной нефтью не только снижает их коррозию, но и предотвращает образование внутри них взрывопожароопасных пирофорных соединений.

Летучие ингибиторы коррозии вводятся в резервуар с помощью специального устройства. Оно представляет собой пластмассовую емкость диаметром 350 мм и вместимостью 75 л, подвешиваемую к крыше люка резервуара с помощью крюков. Для выхода паров ингибитора в боковых стенках сосуда прорезаются круглые отверстия площадью не менее поперечного сечения сосуда. Максимальный объем ингибитора в контейнере - 50 л. Сверху контейнер закрывается крышкой для предотвращения разбавления ингибитора конденсирующейся и стекающей с кровли резервуара жидкостью. Заполнение контейнера ингибитором,контроль его уровня и отбор проб осуществляется через трубку диаметром 7 - 10 мм, приваренную к крышке люка. Сверху трубка закрывается колпачком с целью предотвращения попадания в контейнер-резервуар атмосферных осадков.

Контроль за действием летучего ингибитора осуществляется образцами-свидетелями, установленными в кровле и верхних поясах резервуара. Оценку эффективности защитного действия летучего ингибитора ведут раздельно: до подачи ингибитора по потере массы контрольных образцов за период 15 - 20 дней и после ввода летучего ингибитора путем получения кривой потери веса (коррозии) во времени. Для этой цели каждые 10 - 25 дней снимают по два - три образца и заменяют их новыми. По полученным данным оценивают защитный эффект общепринятыми расчетами и вводят соответствующие коррективы. Целесообразно оценку защитного действия вести по комплексному применению двух ингибиторов летучего и пленкообразующего.

Для повышения защитного действия контактных (нефтерастворимых) и бесконтактных (летучих) ингибиторов коррозии они могут использоваться одновременно, что позволяет увеличить промежуток времени для нанесения ингибированной нефти. С целью повышения эффективности ингибиторов полезно, в случае пониженной вязкости нефти, добавлять в ингибирующую смесь остатки парафинистой массы или других загустителей нефти.

Разработан целый класс ингибиторов атмосферной коррозии, к которым относятся приведенные выше ингибирующие композиции. Они используются путем нанесения на защищаемую поверхность из водных, чаще нефтяных растворов. В летучих формах они сублимируются на защищаемой поверхности и тем самым снижают коррозию металла. При нефтедобыче для защиты кровли и верхних поясов резервуаров они оказались все же недостаточно эффективными. Поэтому они используются при распылении нефтяных жидкостей в резервуарах в виде туманов или аэрозолей.

Заслуживают большого внимания пленкообразующие ингибированные нефтяные составы (ПИНСы). Правда, их относят к средствам временной противокоррозионной защиты. Но если нанесение нефтяной пленки периодически возобновлять, то это может перевести средства защиты из временных в постоянные. Но многие из них еще не испытаны. Они подразделяются на группы Д-1, Д-2, МЛ-1, МЛ-2. В состав этих реагентов входят широко известные ингибиторы: ИФХАН, НДА, ВНХ, АКОР-1, ИКБ-2 и др. В этом направлении еще предстоит поработать.В состав ПИНСов вводят пластификаторы, растворителя, поверхностно-активные добавки. Такие составы широко применяются уже для долговременной защиты изделий. Составы, их название и функциональное назначение приведено в справочнике «Защита от коррозии, старения... машин, оборудования и сооружений», т.2, М.:Машиностроение, 1987, с. 564.

Для периодического нанесения ингибиторов, ингибирующих композиций или пленкообразующих нефтяных составов используют стационарные системы трубопроводов, расположенных внутри резервуаров. С помощью агрегатов ЦА-320М готовят нефтяные смеси с ингибиторами и подают эту смесь распылением в газовоздушные пространства резерувара. 5 - 10 т нефти достаточно для обработки кровли и верхних поясов.

В настоящее время нашла некоторое распространение станционарная установка для разбрызгивания нефтяных растворов ингибиторов коррозии, разработанная институтом ТатНИПИнефть. Правда, монтаж этой системы труб с распылителями требует остановки работающего резервуара, пропарки и, очевидно, проведения строительно-монтажных работ, по объему равных, примерно, текущему ремонту. Чаще всего монтаж такой системы производится во время средних капитальных ремонтов резервуаров.

Нанесение ингибированной нефти осуществляется посредством системы разбрызгивателей, равномерно распределенных около поверхности кровли резервуаров. Раствор ингибитора подается к распылителям по напорному трубопроводу диаметром 2 - 3 дюйма. Эффективность ингибиторной защиты определяется гравиметрически по образцам-свидетелям, расположенным в наиболее удаленных от распылителей точках кровли РВС. Количество образцов-свидетелей составляет половину числа распылителей, но не меньше трех.

Выбор общего количества разбрызгивателей зависит от радиуса окружности рядов размещения головок распылителей, расстояния между ними в рядах и количества распылителей в рядах.

Ингибитор коррозии закачивают через распылители в виде 20 %-го раствора в дистилляте (нефтяном или битумном) под давлением 3 - 4 МПа. При отсутствии дистиллята допускается применять обезвоженную малосернистую нефть. Для улучшения распыления нефтяного раствора ингибитора рекомендуется параллельно вводить в напорный трубопровод пропан под давлением 5 - 15 МПа с расходом 1 - 3 м³ (при н.д.) на 1 м³ раствора ингибитора.

Объем раствора ингибитора при первоначальной обработке берется из расчета 0,015 м³ на 1 м² поверхности РВС газопаровом пространстве минимального объема, рассчитанного при максимальном уровне жидкости в резервуаре. При повторных обработках объем раствора ингибитора уменьшают в два раза.

Периодичность обработок составляет 1 - 3 раза в квартал и уточняется в процессе эксплуатации системы защиты каждого резервуара, исходя из необходимости достижения степени защиты по контрольным образцам не менее 90%.

Учитывая, что такая периодичность слишком часта и экономически весьма дорога, Ассокор - ИПТЭР (Уфа) разработали долгодействующую композицию с химреагентами и ингибиторами, периодичность обработки кровли с которыми можно свести до 1 - 3 раз в год.

В настоящее время находятся в разработке аэрозольные установки, которые подают нефтяной раствор ингибитора в виде аэрозоля или нефтяного тумана. Этот метод противокоррозионной защиты более эффективен на действующих резервуарах и показал свою эффективность.

Другой вопрос применения ингибиторов коррозии связан с их введением в лакокрасочные составы. Ингибиторы активно взаимодействуют с пленкообразующими ЛКМ, существенно изменяя физико-механические и защитные свойства покрытий. Ингибиторы придают покрытиям много полезных свойств, в первую очередь - повышенную пассивирующую способность, что улучшает защитные свойства покрытий. Кроме того, ингибиторы в покрытии страхуют защитную пленку от опасности проникновения к поверхности металла агрессивной среды, а если водная фаза туда проникает, она встречается там с пассивной поверхностью.

Для добавок в ЛКМ используют АКОР-1, АКОР-10, ИКБ-2, ИКБ-4Н, ГИПХ, МСДА, НДА и т.д. На основе ингибиторов созданы противокоррозионные грунтовки АК-0153, АК-0159, Э-АК-216 и т.д. Эти составы приведены в справочнике. Однако поиск ингибиторов для повышения защитных свойств лакокрасочных пленок продолжается.

Таким образом, сами ингибиторы или композиции на нефтяной основе, присадки этих ингибиторов в лакокрасочные материалы расширяют возможность противокоррозионной защиты резервуаров в условиях, когда наиболее эффективные и долговечные средства (органические покрытия, ЭХЗ и др.) не могут быть применены по различным причинам (времени года, отсутствия ЛКМ, отсутствия специалистов для их нанесения и т.д.). Поэтому исследования и испытания в этой области противокоррозионной защиты резервуаров интенсивно продолжаются.

ags-metalgroup.ru

Применение ингибиторов коррозии - Справочник химика 21

На промыслах в той или иной степени наблюдаются все виды коррозии металлов, приводящие к окислению и разрушению элементов системы добычи нефти. Химическая и электрохимическая коррозии могут быть в значительной степени замедлены применением ингибиторов коррозии. [c.192]О НЕГАТИВНЫХ МОМЕНТАХ в ПРИМЕНЕНИИ ИНГИБИТОРОВ КОРРОЗИИ [c.339]

За последние годы накоплен большой опыт защиты поверхности металлических резервуаров применение коррозионно-стойких сталей, протекторная и катодная защита (активная защита), применение ингибиторов коррозии, изоляция поверхности резервуаров (пассивная защита), ко.мби-нированный способ (изоляция поверхности с при.менением протекторной защиты). [c.4]Оборудование установок гидроочиетки подвергается химической, электрохимической и водородной коррозии. Поэтому методы зашиты оборудования от коррозии — это. в первую очередь, применение наряду с низколегированными, и высоколегированных хромовых и хромомолибденовых сплавов, торкретирование реакторов, изготовление оборудования из двухслойной стали углеродистой основой с внутренней плакировкой из нержавеющей стали, применение ингибиторов коррозии и нейтрализаторов в узлах оборудования, работающего в условиях конденсации паров при температуре до 200°С. Удельный вес легированных сталей в общем объеме оборудования, аппаратов и трубопроводов довольно велик и занимает значительный процент от стоимости затрат на всю установку [c.215]

В качестве ингибиторов коррозии предложены различные химические соединения эфиры, диэфиры, амины, нафтенаты металлов, нефтяные сульфонаты, органические кислоты и их соли, оксикарбоновые кислоты и т. д. Для отечественной практики наибольшее значение имеет применение ингибиторов коррозии к сернистому топливу. [c.329]

Широкое применение ингибиторов коррозии в нефтяной и газовой промышленности объясняется тем, что на всех стадиях в процессе добычи, подготовки и транспортирования нефти, газа и воды — оборудование и соору- [c.88]

Возможность практического применения ингибиторов коррозии в значительной степени зависит от того, удовлетворяют ли они современным высоким требованиям по токсичности. Важно также, чтобы присутствие ингибиторов в промышленных сбросах не загрязняло окружающую среду. В связи с этим в настоящее время наблюдается тенденция к замене некоторых широко распространенных ингибиторов, например хроматов, причем при рассмотрении возможности использования главное значение придается их токсичности и ущербу, наносимому окружающей среде [1-3]. [c.261]

В технике, а также повседневной жизни иногда не менее важно замедлить протекание нежелательных химических реакций, например реакций коррозии металлов, разрушения под воздействием света и кислорода воздуха резины и других материалов. Существуют вещества, добавки которых сильно уменьшают скорости реакций. Такие вещества называются ингибиторами (замедлителями). В настоящее время находят широкое применение ингибиторы коррозии металлов. [c.121]

Киченко Б. В. О негативных моментах в применении ингибиторов коррозии и других химических веществ на объектах нефтяной и газовой промышленности // ЭИ ВНИИОЭНГ. Сер. Защита от коррозии и охрана окружающей среды .— 1992.— № 6.— С. 1-9. [c.364]

ПРИМЕНЕНИЕ ИНГИБИТОРОВ КОРРОЗИИ [c.187]

Проблема повышения долговечности насосно-компрессорных труб в скважинах, продукция которых содержит коррозионноактивные компоненты (сероводород, углекислый газ и др.), решается несколькими путями, из которых наиболее рациональными являются изготовление насосно-компрессорных труб из коррозионно-стойких сталей и сплавов, проведение рациональной термической обработки, нанесение на поверхность труб коррозионностойких покрытий, применение ингибиторов коррозии. [c.134]

Однако применение ингибиторов коррозии для защиты оборудования в системе подготовки нефти имеет свои специфические особенности и недостатки. Введение ингибитора в жидкость не обеспечивает защиты поверхности оборудования в газопаровой фазе на эффективность защитного действия ингибиторов существенное влияние может оказать изменение физико-химических характеристик сред. При наличии в двухфазной среде одновременно неионогенного поверхностно-активного вещества и ингибитора происходит их совместная адсорбция на межфазной поверхности капель углеводорода. При этом адсорбционно-активные полярные группы ингибитора блокируются более активными в водной среде [c.151]

Однако и в случае достаточно глубокой осушки газа целесообразно применение ингибиторов коррозии. [c.164]

В тех случаях, когда в технологической схеме закачки теплоносителя в пласт не предусмотрена термическая деаэрация воды, а также при наличии в горячей воде коррозионных агентов, помимо растворенных газов, эффективным и экономически оправданным является применение ингибиторов коррозии. [c.217]

Весьма поучительным представляется случай неправильного выбора и применения ингибиторов коррозии для защиты трубопроводов, транспортирующих газ из формаций Пермского бассейна. Отмечается, что в течение некоторого времени эффективность ингибирования оценивали исходя из объема и вязкости вводимого в трубопровод реагента. При этом считали, что для повышения эффективности ингибирования в систему следует вводить как можно больше ингибитора, а наиболее липкий (вязкий) ингибитор является лучшим. В результате эффективность ингибирования была постоянно низкой. Кроме того, система сильно засорялась примесями. Стоимость одних только применявшихся ингибиторов составила более 520 тыс. долл. в год. [c.344]

Применение ингибиторов коррозии — наиболее приемлемый метод защиты и действующих конденсатопроводов. Так как скорости движения продукции в них обычно невелики (не более 5 м/с), то режим движения в них расслоенный — вода течет в нижней части трубы. В этих условиях наиболее эффективны водорастворимые ингибиторы, которые могут снизить скорость коррозии трубопроводов до 0,01 — 0,015 мм/год, обеспечивая защитный эффект до 98 % [32]. [c.166]

К другим проблемам применения ингибиторов коррозии относится часто встречающаяся низкая эффективность (защитная и экономическая) используемых реагентов. [c.344]

Кроме того, долговечность деталей штанговых погружных центробежных насосов повышается в результате обоснованного применения ингибиторов коррозии в системе добычи нефти. [c.119]

Розенфельд И.Л. Научные и практические достижения в разработке и применении ингибиторов коррозии в странах СЭВ И Защита металлов. - 1980.- [c.188]

Важным методом борьбы с коррозией металлов в кислых растворах является применение ингибиторов коррозии. При химической очистке черных металлов от ржавчины или при удалении накипи в паровых котлах с помощью кислоты к ней добавляют специальные органические вещества, которые адсорбируются только на поверхности металла (а не на его оксидах илп солях) Л тем самым препятствуют разрушению металла. [c.149]

ОПЫТ ПРИМЕНЕНИЯ ИНГИБИТОРОВ КОРРОЗИИ ДЛЯ ЗАЩИТЫ ГАЗОНЕФТЕПРОМЫСЛОВОГО ОБОРУДОВАНИЯ [c.140]

По мере разработки и эксплуатации месторождения условия работы одних и тех же элементов оборудования могут изменяться. В связи с этим развитие процесса коррозии непостоянно, что также предопределяет выбор и применение ингибиторов коррозии. [c.186]

Широкое применение ингибиторов коррозии в нефтяной и газовой промышленности объясняется тем, что в процессе добычи, подготовки и транспортировки нефти, газа и воды оборудование и сооружения, изготовленные в основном из конструкционных углеродистых сталей, эксплуатируются в условиях агрессивных коррозионных сред. [c.42]

Интенсификации установок АТ и АВТ способствовало и совершенствование трубчатых печей. До 60-х годов в основном использовались печи шатрового типа - громоздкие, металлоемкие, с низкой тепловой мощностью с к.п.д. 0,74. В 60-е годы стали применять печи беспламенного горения. Они более компактны, малогабаритны, их к.п.д. и теплонапряженность выше. Существенный их недостаток -они работают на газообразном топливе постоянного углеводородного состава. В 70-е годы на высокопроизводительных установках АТ и АВТ начали применять более эффективные печи вертикально-факельного типа и печи с объемнонастильным пламенем. Их к.п.д. достигает 78 -83%, а при использовании подогрева воздуха - до 90%. Необходимо отметить широкое применение конденсаторов воздушного охлаждения, что позволило значительно сократить расход воды на НПЗ. Широко стали применять котлы-утилизаторы дымовых газов, воздухоподогреватели, более рационально утилизировать вторичные энергоресурсы. За последние годы существенно увеличены (до 3 - 4 лет) межремонтные пробеги установок АТ и АВТ, что стало возможным благодаря лучшей подго. шке нефтей и применению ингибиторов коррозии, аммиака, щелочи и соды. [c.43]

Значительно снизить требования к коррозионной стойкости сталей или пол-/ностью их устранить позволяет применение ингибиторов коррозии. [c.146]

Концентрацию ингибиторов контролируют по методикам, составленным разработчиками ингибиторов. Наиболее достоверные результаты по определению защитного действия ингибиторов могут быть получены после длительной эксплуатации оборудования и сооружений по изменению числа аварий до и после применения ингибиторов коррозии. [c.154]

Таким образом, экспериментальные исследования подтвердили возможность использования дре -нажных вод Днепродзержинского коксохимического завода в охладительных системах оборотного водоснабжения. При этом температура оборот -ной воды не должна превышать 40- 45 °С, значение коэффициента упаривания следует поддерживать на уровне 3, а содержание дренажны х вод в смеси может изменяться в широких предела>1. Однако при содержании дренажных вод, в смеск >25 % может появиться необходимость в применении ингибиторов коррозии. [c.45]

Ингибиторами коррозии называются вещества, которые при добавлении в коррозионную среду значительно снижают скорость коррозии металла. Защитное действие ингибиторов основано на образовании (адсорбции) на поверхности металлов защитных пленок. Ингибиторы делятся на жидкофазные и парофазные. Жндкофазные подразделяют на ингибиторы для нейтральных, кислых и щелочных сред. Применение ингибиторов коррозии в нефтедобывающей промышленности — один из самых эффективных методов защиты от коррозии металла и оборудования. Достоинство ингибиторов — в возможности их подачи в агрессивную среду в любой элемент технологического цикла, включая пласт. [c.213]

Эффективным методом защиты от коррозии нефтесборных сетей, транспортирующих высокообводненную нефть, является применение ингибиторов коррозии. Этот метод, например, апробирован и широко применяется для снижения скорости развития коррозионных поражений трубопроводов нефтесборной сети Покровского месторождения объединения Куйбышевнефть. [c.164]

Однако, как показывает практика, обессоливать и подщелачи- вать нефти, особенно высокосернистые, недостаточно для полного подавления коррозии аппаратуры. Поэтому проводят дополнительные мероприятия, из которых наиболее эффективным является применение ингибиторов коррозии. Действие их основано на рбразовании на поверхности металлов защитных пленок, служащих барьером между металлом и коррозионной средой. [c.196]

Ингибитор СТ - углеводородорастворимый ингибитор, частично растворим в воде, применяют при дозировке 3—4 г на 100 м газа для защиты оборудования обводненных скважин. Для предотвращения гидратообразования подают в скважины одновременно с водным раствором хлористого кальция, с которым он образует относительно устойчивую эмульсию. Результаты промышленного применения ингибиторов коррозии СТ и гидратообразования СаС12 приведены в табл. 44. [c.163]

При проектировании установок МЭА-очистки часто принимают, что содержание кислых газов в растворе, покидающем нижнюю тарелку абсорбера, должно быть не более 65—70% от равновесной концентрации (по отношению к исходному сырому газу). При этом степень насыщения раствора должна быть не более 0,3—0,4 моль/моль МЭА. В последнее время на некоторых химических заводах при очистке синтезгаза от СОа (под давлением) степень насыщения раствора достигает 0,6—0,7 моль/моль МЭА. Это привело к необходимости использования легированных сталей для изготовления оборудования или применения ингибиторов коррозии при эксплуатации установок. Процесс МЭА-очистки рекомендуется применять для очистки газов от сероводорода и СОа при парциальном давлении их не выше 0,6—0,7 МПа. [c.143]

Применение ингибиторов коррозии на Южно-Ягунском месторождении [c.18]

chem21.info

423800, Набережные Челны , база Партнер Плюс, тел. 8 800 100-58-94 (звонок бесплатный)