|

||||

|

|

звонок бесплатный

Наши сотрудники:

[email protected]

Екатерина - специалист по продаже а/м КАМАЗ

[email protected]

[email protected]

Техника в наличии

Тягач КАМАЗ 44108-6030-24

2014г, 6х6, Евро3, дв.КАМАЗ 300 л.с., КПП ZF9, бак 210л+350л, МКБ,МОБ,рестайлинг.

цена 2 220 000 руб.,

КАМАЗ 4308-6063-28(R4)

4х2,дв. Cummins ISB6.7e4 245л.с. (Е-4),КПП ZF6S1000, V кузова=39,7куб.м., спальное место, бак 210л, шк-пет,МКБ, ТНВД BOSCH, система нейтрализ. ОГ(AdBlue), тент, каркас, рестайлинг, внутр. размеры платформы 6112х2470х730 мм

цена 1 950 000 руб.,

Самосвал КАМАЗ 6520-057

2014г, 6х4,Евро3, дв.КАМАЗ 320 л.с., КПП ZF16, ТНВД ЯЗДА, бак 350л, г/п 20 тонн, V кузова =20 куб.м.,МКБ,МОБ, со спальным местом.

цена 2 700 000 руб.,

Самосвал 6522-027

2014, 6х6, дв.КАМАЗ 740.51,320 л.с., КПП ZF16,бак 350л, г/п 19 тонн,V кузова 12куб.м.,МКБ,МОБ,задняя разгрузка,обогрев платформы.

цена 3 190 000 руб.,

СУПЕР ЦЕНА

на АВТОМОБИЛИ КАМАЗ

| 43118-010-10 (дв.740.30-260 л.с.) | 2 220 000 |

| 43118-6033-24 (дв.740.55-300 л.с.) | 2 300 000 |

| 65117-029 (дв.740.30-260 л.с.) | 2 200 000 |

| 65117-6010-62 (дв.740.62-280 л.с.) | 2 350 000 |

| 44108 (дв.740.30-260 л.с.) | 2 160 000 |

| 44108-6030-24 (дв.740.55,рест.) | 2 200 000 |

| 65116-010-62 (дв.740.62-280 л.с.) | 1 880 000 |

| 6460 (дв.740.50-360 л.с.) | 2 180 000 |

| 45143-011-15 (дв.740.13-260л.с) | 2 180 000 |

| 65115 (дв.740.62-280 л.с.,рест.) | 2 190 000 |

| 65115 (дв.740.62-280 л.с.,3-х стор) | 2 295 000 |

| 6520 (дв.740.51-320 л.с.) | 2 610 000 |

| 6520 (дв.740.51-320 л.с.,сп.место) | 2 700 000 |

| 6522-027 (дв.740.51-320 л.с.,6х6) | 3 190 000 |

подробнее про услугу перегона можно прочесть здесь.

|

Нужны самосвалы? Обратите внимание на Ford-65513-02. |

КАМАЗы в лизинг

ООО «Старт Импэкс» имеет возможность поставки грузовой автотехники КАМАЗ, а так же спецтехники на шасси КАМАЗ в лизинг. Продажа грузовой техники по лизинговым схемам имеет определенные выгоды для покупателя грузовика. Рассрочка платежа, а так же то обстоятельство, что грузовики до полной выплаты лизинговых платежей находятся на балансе лизингодателя, и соответственно покупатель автомобиля не платит налогов на имущество. Мы готовы предложить любые модели бортовых автомобилей, тягачей и самосвалов по самым выгодным лизинговым схемам.Контактная информация.

г. Набережные Челны, Промкомзона-2, Автодорога №3, база «Партнер плюс».

тел/факс (8552) 388373.

Схема проезда

Министерство образования Украины. Подшипники качения и скольжения

Подшипники качения и скольжения

Министерство образования Украины

Одесская Государственная Академия Холода

Кафедра компрессорных машин.

Подшипники качения и скольжения.

Студента 231 гр.

Тарасенко Е.А.

Одесса 1998 г.Подшипники качения и скольжения.

В поршневых компрессорах применяют чаще всего подшипники скольжения. Основными элементами подшипника скольжения являются корпус и вкладыши. Корпус может быть выполнен в виде отдельной детали, прикрепленной к раме или отлитым с ней заодно. Корпус подшипника часто изготовляют разъемным.

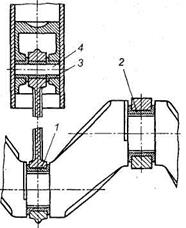

Крышка и корпус имеют в плоскости разъема установочные поверхности (выступы и пазы, см. Рис. 1), обеспечивающие правильное положение крышки. Такие поверхности разгружают болты (шпильки) от поперечных усилий, возникающих во время работы компрессора. При малых габаритах

Рис.1 Подшипник с вкладышами из четырех частей для крупного горизонтального компрессора.

подшипника применяют установочные штифты. Болты или шпильки делаются по возможности удлиненными и с уменьшенным диаметром ненарезанной части (0,8¸0,9)d1 , где d1 внутренний диаметр резьбы. Это делается с целью увеличения их «податливости».

Конструкция вкладышей зависит от конструкции машины. У подшипников для вертикальных V-иW-образных компрессоров вкладыши обычно состоят из двух половин. Между стыками этих половин помещают набор калиброванных латунных прокладок, с помощью которых устанавливается необходимый зазор между шейкой вала и внутренней поверхностью вкладышей. По мере износа и увеличения зазора часть прокладок снимается, и подтяжкой болтов вновь устанавливается рабочий зазор, соответствующий ходовой либо легкоходовой посадке.

Для крупных горизонтальных компрессоров вкладыши выполняют обычно из четырех частей, как это указано на Рис.1. Благодаря такому устройству возможна вертикальная и горизонтальная подтяжки вкладышей с помощью нажимных винтов и клиньев, расположенных с двух сторон.

Рис. 2. Разъемный подшипник с вкладышами из двух частей.

На Рис. 2 и 3 показана наиболее распространенная форма вкладышей и даны рекомендуемые конструктивные соотношения размеров. Применение длинных вкладышей не рекомендуется, так как возможные монтажные перекосы и упругие деформации шеек вала приводят к ухудшению условий работы масляного слоя и к неравномерной нагруженности поверхности вкладыша. Целесообразно принимать l /D= 0,5 ¸ 1, где l - длина вкладыша и D - диаметр шейки вала.

Смазку к подшипнику подводят с ненагруженной его стороны в соответствии с векторной диаграммой нагрузок. Для распределения смазки по длине подшипника и вовлечения ее в нагруженную зону во вкладышах, в местах разъема, делают клиновидные канавки с плавным выходом в направлении вращения вала. Глубина канавок зависит от диаметра шейки вала (см. Рис.3). В подшипниках типа, изображенного на Рис.2, делается четыре таких маслораспределительных канавки. Расстояния от торцов вкладышей до края канавки принимаются равными примерно 0,1l .

Рис3. Вкладыш разъемного подшипника из двух частей.

Рис3. Вкладыш разъемного подшипника из двух частей. Вкладыши с заливкой антифрикционными сплавами изготовляются из чугунного литья СЧ21-40, стального литья (сталь 10) или бронзы (БрАЖС71,5-1,5, БрАЖН 11-6-6). Чугунное литье обладает наименьшей связью с антифрикционными сплавами. Для улучшения связи в чугунных вкладышах протачиваются пазы трапециевидного сечения (ласточкин хвост). Наиболее употребительными антифрикционными сплавами являются оловянистые баббиты Б83, Б16. В менее нагруженных подшипниках применяют свинцовистый баббит БН с присадками кадмия, никеля и мышьяка. При более нагруженных подшипниках баббит заменяют свинцовистой бронзой БрСЗО (вкладыш стальной).

В компрессорах с коренными подшипниками качения применяются преимущественно роликовые подшипники двухрядные сферические (условное обозначение 3000) и однорядные радиальноупорные конические (условное обозначение 7000).

Если вал монтируется на подшипниках скольжения, то один конец вала должен быть зафиксирован в осевом направлении. При этом второй подшипник должен быть выполнен таким образом, чтобы конец вала мог перемещаться в осевом направлении под влиянием температурной деформации. Монтаж вала с использованием конических роликоподшипников производится враспор. В этом случае расстояние между центрами подшипников Lрекомендуется не более 500 мм, так как при больших L возникает опасность заклинивания роликов при удлинении вала от нагрева. Для предотвращения такого явления подшипники обычно монтируются с зазором, обеспечивающим осевой сдвиг от тепловых расширений вала

s = D L + d мм,

где DL=a L Dt - удлинение вала;

d= 0,05мм - регулировочный зазор;

a- коэффициент линейного расширения вала;

Dt=30¸ 40° - возможное повышение температуры вала во времяработы.

Выбор подшипников качения производят по вычисленному коэффициенту работоспособности с, задавая продолжительность работы компрессора 20×103- 20×104 час. в соответствии с назначением его. Величины коэффициентов работоспособности для различных типов подшипников установлены ГОСТом. По вычисленному коэффициенту с находят необходимый размер подшипника того типа, который обусловлен конструкцией вала и картера (станины).

mirznanii.com

Сравнительная характеристика подшипников качения и скольжения

11.10. При проектировании узла вал—подшипник перед конструктором стоит задача выбора типа опоры скольжения или качения. При возможности обеспечения жидкостного режима смазывания в узле можно рекомендовать опоры с подшипниками скольжения, имеющими следующие преимущества по сравнению с подшипниками качения: простота конструкции и компоновки; незначительные габаритные размеры; способность выдерживать большие радиальные и ударные нагрузки; возможность ремонта и низкая стоимость подшипника скольжения, особенно при больших диаметрах. Увеличение угловой скорости вала, имеющего подшипники качения, резко снижает их долговечность. Вследствие малой площади поверхности рабочих элементов подшипников качения эти опоры называются более жесткими, что является одной из причин шума, а иногда и вибрации узла, особенно при больших угловых скоростях.

11.11.Кольца подшипников качения — цельные (неразъемные). Это делает их непригодными в некоторых случаях, например, для установки на коленчатые валы.

Заменить подшипники скольжения /, 2 (рис. 11.3) на подшипники качения нельзя. Кольца подшипников качения — цельные (неразъемные). Это делает их непригодными для монтажа в некоторых случаях, например, на шатунных и коренных (промежуточных) шейках неразборных коленчатых валов и др

|

Рис. 11.3. Установка подшипников на коленчатом валу

Замена подшипника скольжения 3 на игольчатый подшипник принципиально возможна. Игольчатый подшипник имеет меньший наружный диаметр, чем шариковые и роликовые подшипники, и выдерживает большие ударные нагрузки. При установке пальца шатуна 4 с высокой поверхностной прочностью можно использовать игольчатый подшипник без внутренней обоймы. Это позволит уменьшить габаритные размеры подшипникового узла.

По сравнению с подшипниками качения подшипники скольжения требуют повышенного расхода смазочного материала, который должен поступать непрерывно, так как иначе происходит быстрый нагрев и заклинивание подшипникового узла.

11.12. Подшипники качения по сравнению с подшипниками скольжения требуют, как правило, меньшего расхода энергии, удобнее в эксплуатации, не требуют постоянного ухода (смазывание их производится периодически), имеют незначительный рабочий радиальный зазор. Вследствие незначительной ширины колец подшипников качения достигается компактность узла, что важно при стесненных габаритных размерах в осевом направлении. По этим и многим другим причинам подшипники качения имеют самое широкое применение в современном машиностроении, и в большинстве случаев они вытеснили подшипники скольжения.

Считаете ли вы правильным при проектировании новых машин применение только подшипников качения? Почему?

11.13. Общие тенденции применения подшипников качения.

1. Для слабонагруженных подшипниковых узлов применяют радиальные однорядные шариковые подшипники (как наиболее дешевые).

2. Расширяется применение радиально-упорных подшипников в узлах с осевыми нагрузками.

3. Расширяется применение роликовых подшипников, что связано, в свою очередь, с тенденцией повышения жесткости машин.

4. Расширяется применение подшипников качения в специальных областях благодаря выпуску антимагнитных, коррозионностойких, жаростойких, малошумных и других специальных подшипников.

Перечислите основные типы подшипников, рекомендуемых для применения в пп. 2 и 3.

11.14. Ответить на вопросы контрольной карточки 11.1.

Похожие статьи:

poznayka.org

Подшипники качения и скольжения

Подшипник – опора вала или вращающийся оси, воспринимающая от них радиальные, осевые и радиально-осевые нагрузки и обеспечивающая их свободное вращение. Это распространенная деталь машин, механизмов, приборов и других устройств. По принципу работы разделяют подшипники качения, в которых между поверхностью опоры и поверхностью вращающейся детали расположены ролики или шарики, и подшипники скольжения, в которых цапфа вала скользит прямо по опорной поверхности.

Подшипник скольжения может иметь цилиндрическую, коническую или шаровую форму опорной поверхности и работать в условиях жидкостного и полужидкостного трения. Самым простейшим подшипником скольжения является отверстие, расточенное в корпусе машины. Обычно в отверстие корпуса вставляют вкладыш из антифрикционного материала. Эти материалы должны обладать малым коэффициентом трения по стальной поверхности вала, обеспечивать малый износ трущихся поверхностей и выдерживать достаточные удельные нагрузки. Обычно вкладыши изготавливают из металлических материалов: бронзы, баббитов, некоторых чугунов. Или неметаллических, обычно из пластмасс: фторопласта, полиамидов, древесных слоистых пластиков, текстолита.

Подшипники качения обычно состоят из наружного и внутреннего колец, тел качения (роликов или шариков) и сепаратора (детали, фиксирующей тела качения на определенном расстоянии одно от другого). Подшипники качения различают: по направлению воспринимаемой нагрузки – радиальные, упорные (подпятники), радиально-упорные; по форме тел качения и рабочих поверхностей колец – шариковые, роликовые цилиндрические – с короткими, длинными (игольчатыми) и витыми роликами, шариковые сферические, роликовые конические, роликовые сферические, роликовые сфероконические, в том числе самоустанавливающиеся, не чувствительные к незначительным угловым отклонениям вала; по количеству рядов тел качения – одно-, двух- и многорядные; по степени точности – подшипники пяти классов точности – 0, 6, 5, 4, 2.

См. также:

own.in.ua

Подшипники качения и скольжения

Подшипники качения и скольжения

Одесса 1998 г. Подшипники качения и скольжения.

В поршневых компрессорах применяют чаще всего подшипники скольжения. Основными элементами подшипника скольжения являются корпус и вкладыши. Корпус может быть выполнен в виде отдельной детали, прикрепленной к раме или отлитым с ней заодно. Корпус подшипника часто изготовляют разъемным.

Крышка и корпус имеют в плоскости разъема установочные поверхности (выступы и пазы, см. Рис. 1), обеспечивающие правильное положение крышки. Такие поверхности разгружают болты (шпильки) от поперечных усилий, возникающих во время работы компрессора. При малых габаритах

Рис.1 Подшипник с вкладышами из четырех частей для крупного горизонтального компрессора.

подшипника применяют установочные штифты. Болты или шпильки делаются по возможности удлиненными и с уменьшенным диаметром ненарезанной части (0,8 ¸ 0,9)d1, где d1 внутренний диаметр резьбы. Это делается с целью увеличения их «податливости».

Конструкция вкладышей зависит от конструкции машины. У подшипников для вертикальных V-и W-образных компрессоров вкладыши обычно состоят из двух половин. Между стыками этих половин помещают набор калиброванных латунных прокладок, с помощью которых устанавливается необходимый зазор между шейкой вала и внутренней поверхностью вкладышей. По мере износа и увеличения зазора часть прокладок снимается, и подтяжкой болтов вновь устанавливается рабочий зазор, соответствующий ходовой либо легкоходовой посадке.

Для крупных горизонтальных компрессоров вкладыши выполняют обычно из четырех частей, как это указано на Рис.1. Благодаря такому устройству возможна вертикальная и горизонтальная подтяжки вкладышей с помощью нажимных винтов и клиньев, расположенных с двух сторон.

Рис. 2. Разъемный подшипник с вкладышами из двух частей.

На Рис. 2 и 3 показана наиболее распространенная форма вкладышей и даны рекомендуемые конструктивные соотношения размеров. Применение длинных вкладышей не рекомендуется, так как возможные монтажные перекосы и упругие деформации шеек вала приводят к ухудшению условий работы масляного слоя и к неравномерной нагруженности поверхности вкладыша. Целесообразно принимать l/D = 0,5 ¸ 1, где l - длина вкладыша и D - диаметр шейки вала.

Смазку к подшипнику подводят с ненагруженной его стороны в соответствии с векторной диаграммой нагрузок. Для распределения смазки по длине подшипника и вовлечения ее в нагруженную зону во вкладышах, в местах разъема, делают клиновидные канавки с плавным выходом в направлении вращения вала. Глубина канавок зависит от диаметра шейки вала (см. Рис.3). В подшипниках типа, изображенного на Рис.2, делается четыре таких маслораспределительных канавки. Расстояния от торцов вкладышей до края канавки принимаются равными примерно 0,1l.

Рис3. Вкладыш разъемного подшипника из двух частей.

Вкладыши с заливкой антифрикционными сплавами изготовляются из чугунного литья СЧ21-40, стального литья (сталь 10) или бронзы (БрАЖС71,5-1,5, БрАЖН 11-6-6). Чугунное литье обладает наименьшей связью с антифрикционными сплавами. Для улучшения связи в чугунных вкладышах протачиваются пазы трапециевидного сечения (ласточкин хвост). Наиболее употребительными антифрикционными сплавами являются оловянистые баббиты Б83, Б16. В менее нагруженных подшипниках применяют свинцовистый баббит БН с присадками кадмия, никеля и мышьяка. При более нагруженных подшипниках баббит заменяют свинцовистой бронзой БрСЗО (вкладыш стальной).

В компрессорах с коренными подшипниками качения применяются преимущественно роликовые подшипники двухрядные сферические (условное обозначение 3000) и однорядные радиальноупорные конические (условное обозначение 7000).

Если вал монтируется на подшипниках скольжения, то один конец вала должен быть зафиксирован в осевом направлении. При этом второй подшипник должен быть выполнен таким образом, чтобы конец вала мог перемещаться в осевом направлении под влиянием температурной деформации. Монтаж вала с использованием конических роликоподшипников производится враспор. В этом случае расстояние между центрами подшипников L рекомендуется не более 500 мм, так как при больших L возникает опасность заклинивания роликов при удлинении вала от нагрева. Для предотвращения такого явления подшипники обычно монтируются с зазором, обеспечивающим осевой сдвиг от тепловых расширений вала

s =DL + d мм,

где DL=a L Dt - удлинение вала;

d= 0,05мм - регулировочный зазор;

a - коэффициент линейного расширения вала;

Dt=30¸ 40° - возможное повышение температуры вала во время работы.

Выбор подшипников качения производят по вычисленному коэффициенту работоспособности с, задавая продолжительность работы компрессора 20×103-20×104 час. в соответствии с назначением его. Величины коэффициентов работоспособности для различных типов подшипников установлены ГОСТом. По вычисленному коэффициенту с находят необходимый размер подшипника того типа, который обусловлен конструкцией вала и картера (станины).

diplomba.ru

Шэффлер Россия | Продукция / Сервис | Подшипники качения и скольжения

Подшипники для поворотных перемещений выпускаются в виде подшипников качения и скольжения. При этом различают, как возникающие силы передаются между подвижными деталями - катящимися или скользящими элементами.

Подшипники качения

Подшипники качения в принципе состоят из двух колец с интегрированными дорожками качения. Между кольцами расположены тела качения, пееркатывающиеся по дорожкам качения. В качестве тел качения применяют шарики, цилиндрические, игольчатые, конические и бочкообразные ролики. Сепаратор, как правило, центрирует тела качения, обеспечивает равномерное расстояние между ними и препятствует их соприкосновению. Сепараторы игольчатых подшипников и двухрядных сферических роликоподшипников без бортов дополнительно обеспечивают правильное положение осей тел качения. Сепараторы разборных подшипников удерживают тела качения вместе и, таким образом, облегчают сборку и монтаж подшипника. В особых случаях применяются роликовые, шариковые и игольчатые подшипники без колец. Стандартным материалом для штампованных сепараторов является сталь, для некоторых конструкций - латунь. Массивные сепараторы изготавливают из латуни, стали, твёрдых полимеров и прочих материалов. Сепараторы из термопластичных полимеров получили широкое распространение, особенно сепараторы из армированного полиамида. Кольца подшипников и тела качения преимущественно изготавливают из закалённой хромистой стали, но помимо неё применяется также цементованная сталь. Специальные подшипники для экстремальных условий эксплуатации - нагрузка, частота вращения, температура, коррозия - изготавливают из жаростойких и/или нержавеющих сталей, полимеров, керамики и прочих материалов.Подшипники могут быть как открытыми, так и с уплотнениями с одной или с обеих сторон. Наиболее распространёнными типами уплотнений являются щелевое и контактное уплотнения.

Отличительные признаки и применение

Каждый тип подшипников качения обладает характерными свойствами, которые делают его особенно подходящим для определённой конструкции и ситуации. Однако, определить общие правила выбора типа подшипников можно лишь условно, поскольку почти всегда нужно учитывать несколько факторов и находить баланс между ними. Так, обычно помимо нагрузки и частоты вращения, принимают во внимание влияние температуры, смазывания, вибраций, сборки, обслуживания и т.д. Во многих случаях основные размеры подшипника - обычно это диаметр отверстия - уже задан сопрягаемыми конструкциями. Подшипники качения для восприятия преимущественно радиальных нагрузок называют радиальными подшипниками. Большинство радиальных подшипников воспринимают комбинированные нагрузки, например, радиальные шарикоподшипники, радиально-упорные шарикоподшипники, конические роликоподшипники или двухрядные сферические роликоподшипники. Цилиндрические роликоподшипники серий N, NU, большинство игольчатых подшипников, игольчатые подшипники без внутреннего кольца и игольчатые подшипники без колец могут воспринимать исключительно радиальные нагрузки.Упорными подшипниками называют подшипники качения для восприятия осевых нагрузок. Упорные сферические роликоподшипники и односторонние упорно-радиальные шарикоподшипники воспринимают комбинированные осевые и радиальные нагрузки. Остальные упорные подшипники предназначены только для осевых нагрузок.Если пространство для установки подшипника стеснено в радиальном направлении, выбирают подшипники с меньшей высотой поперечного сечения, например, игольчатые подшипники без колец, игольчатые подшипники с внутренним кольцом или без него, радиальные шарикоподшипники и двухрядные сферические роликоподшипники определённых серий. Если пространство ограничено в осевом направлении, для работы в условиях комбинированных и радиальных нагрузок подходят однорядные цилиндрические роликоподшипники, радиальные и радиально-упорные шарикоподшипники. Для восприятия осевых нагрузок используют упорные игольчатые подшипники без колец или упорно-радиальные шарикоподшипники определённых серий. Следующим признаком является вид направления вала в подшипниках. Существуют подшипники, допускающие осевой сдвиг, направляющие вал в одном или в обоих аксиальных направлениях и такие, которые допускают угловые перемещения, тем самым, компенсируя перекосы сопрягаемых конструкций. Для определения размеров подшипников в первую очередь определяют величину и тип нагрузки - динамическая или статическая, грузоподъёмность подшипника, а также требования по сроку службы и надёжности работы опоры. Вращающиеся подшипники нагружены динамически. Статическую наргузку подшипники испытывают при очень малых относительных перемещениях между кольцами, при колебательных перемещениях и при нагружении в неподвижном состоянии В общем случае, при равных внешних размерах роликоподшипники воспринимают более высокую нагрузку, чем шарикоподшипники. Поэтому при малых и средних нагрузках обычно применяют шарикоподшипники, а при высоких нагрузках и больших диаметрах валов - чаще роликоподшипники.

Подшипники скольжения

Назначение подшипников скольжения, как и подшипников качения, обеспечивать опирание или направление двух подвижных деталей. При они должны воспринимать и передавать возникающие силы. Однако, если в подшипниках качения элементы опоры разделяются катящимися деталями - телами качения, то в опорах скольжения подвижная деталь, обычно это вал, цапфа или полоса (планка), скользит по поверхности неподвижной втулки, полукольца или полосы подшипника. Таким образом, скольжение происходит непосредственно между антифрикционным слоем подшипника и опирающейся на него деталью. Смазывание обеспечивается за счёт заложеной смазки или благодаря покрытию на поверхности подшипника. При радиальном перемещении подвижность в паре трения обеспечивается зазором между валом и антифрикционным слоем.

Подшипники скольжения выпускаются в виде радиальных и упорных подшипников, полос, полуколец и множества других вариантов. Они работают бесшумно, особенно рекомендованы для случаев, когда необходимо воспринимать высокие нагрузки при относительно медленном вращении и колебании, а также в условиях высоких и низких температур. Благодаря разносторонним специфическим качествам, они применяются почти во всех отраслях промышленности, особенно там, где имеется сильно стеснённое пространство.

www.schaeffler.ru

Подшипники качения и скольжения - Автомобильный портал iCarz

Подшипник – опора вала или вращающийся оси, воспринимающая от них радиальные, осевые и радиально-осевые нагрузки и обеспечивающая их свободное вращение. Это распространенная деталь машин, механизмов, приборов и других устройств. По принципу работы разделяют подшипники качения, в которых между поверхностью опоры и поверхностью вращающейся детали расположены ролики или шарики, и подшипники скольжения, в которых цапфа вала скользит прямо по опорной поверхности.

Подшипник – опора вала или вращающийся оси, воспринимающая от них радиальные, осевые и радиально-осевые нагрузки и обеспечивающая их свободное вращение. Это распространенная деталь машин, механизмов, приборов и других устройств. По принципу работы разделяют подшипники качения, в которых между поверхностью опоры и поверхностью вращающейся детали расположены ролики или шарики, и подшипники скольжения, в которых цапфа вала скользит прямо по опорной поверхности.

Подшипник скольжения может иметь цилиндрическую, коническую или шаровую форму опорной поверхности и работать в условиях жидкостного и полужидкостного трения. Самым простейшим подшипником скольжения является отверстие, расточенное в корпусе машины. Обычно в отверстие корпуса вставляют вкладыш из антифрикционного материала. Эти материалы должны обладать малым коэффициентом трения по стальной поверхности вала, обеспечивать малый износ трущихся поверхностей и выдерживать достаточные удельные нагрузки. Обычно вкладыши изготавливают из металлических материалов: бронзы, баббитов, некоторых чугунов. Или неметаллических, обычно из пластмасс: фторопласта, полиамидов, древесных слоистых пластиков, текстолита.

Подшипники качения обычно состоят из наружного и внутреннего колец, тел качения (роликов или шариков) и сепаратора (детали, фиксирующей тела качения на определенном расстоянии одно от другого). Подшипники качения различают: по направлению воспринимаемой нагрузки – радиальные, упорные (подпятники), радиально-упорные; по форме тел качения и рабочих поверхностей колец – шариковые, роликовые цилиндрические – с короткими, длинными (игольчатыми) и витыми роликами, шариковые сферические, роликовые конические, роликовые сферические, роликовые сфероконические, в том числе самоустанавливающиеся, не чувствительные к незначительным угловым отклонениям вала; по количеству рядов тел качения – одно-, двух- и многорядные; по степени точности – подшипники пяти классов точности – 0, 6, 5, 4, 2.

См. также:

- Маркировка подшипников

- Конструктивное исполнение подшипников

- Таблица размеров и серий шариковых радиальных подшипников

- Таблица размеров и серий роликовых конических подшипников

- Таблица размеров и серий подшипников других видов

www.icarz.ru

Подшипники качения и скольжения | Справочник конструктора-машиностроителя

Подшипник (англ. bearing) (от слова шип) — изделие, представляющее частью опоры или акцента, которое поддерживает вал, ось или другой подвижную конструкцию с заданной жёсткостью.Фиксирует положение в пространстве, обеспечивает вращение, качение или линейное перемещение (для линейных подшипников ) с меньшим сопротивлением, воспринимает и передаёт нагрузку от мобильного узла на другие части конструкции.

Robowood_8030.jpg

Подшипник скольжения — опора или ведущая механизма или машинки, в которой трение происходит при скольжении сопряжённых поверхностей.Радиальный подшипник скольжения представляет собой, который нельзя отменить цилиндрическое отверстие, в которое вставляется рабочий элемент — вкладыш, или втулка из антифрикционного материала и смазывающее устройство.Между валом и отверстием втулки подшипника имеется, который был перекрыт смазочным материалом, который позволяет свободно вращаться валу.Расчёт зазора подшипника, действующего в порядке разделения поверхностей трения смазочным слоем, производится на основе гидродинамической теории смазки.

Использование гидродинамических подшипников скольжения вместо подшипников качения в компьютерных HDD (Hard Disk Drive) дает возможность регулировать скорость вращения шпинделейв широком диапазоне (до 20 000 об/мин), уменьшить шум и влияние вибраций на работу устройств, тем самым позволив увеличить скорость передачи данных, обеспечить сохранность записанной информации и срок службы устройства в целом (до 10 лет), а также — создать компактнее HDD (0, 8 — дюймовые)

Подшипники качения классифицируют по следующим симптомам: по конфигурации тел качения: шариковые и роликовые, причем новые могут быть цилиндрическими короткими, высокими и игловидными, а так же бочкообразными, коническими и витыми — пустотелыми;по течению воспринимаемой нагрузки – радиальные, назначенные для восприятия только радиальных или преимущественно радиальных сил, радиально — упорные – для восприятия радиальных и осевых сил.Подшипники регулируемых образов без осевой нагрузки делать не могут.Настойчивые, для восприятия осевых сил, радиальную силу не воспринимают.Настойчиво — радиальные – для восприятия осевых и небольших радиальных сил;по количеству линий тел качения – одно, двух и четырехрядные;по чувствительности к перекосам – само устанавливающиеся (позволяют до 3° перекос ) и несамоустанавливающиеся;с цилиндрическим или конусным отверстием внутреннего кольца;сдвоенные и др.

Подшипники скольжения Основой подшипника скольжения является корпус с цилиндрическим отверстием.В него помещается втулка.Скольжение осуществляется за счет смазки или антифрикционной вкладки.Должное требование к смазке – ее достаточная вязкость.Например, подшипники скольжения могут использовать воду, бензин, разные масляные взвеси или консистентные твердые смазки.Гидростатистические подшипники скольжения получают смазку снаружи, поэтому несущая способность больше зависит от подаваемого давления.Гидродинамические подшипники скольжения имеют внутри специальный масляный вкладыш, через который и происходит передача усилия вала непосредственно на корпус подшипника.Обыкновенно, все модификации подшипников скольжения применяются в двигателях внутреннего сгорания и генераторах.

Конструкция вкладышей зависит от конструкции машины.У подшипников для вертикальных V — и W — образных компрессоров вкладыши обычно заключаются из двух половинок.Между стыками этих мужей располагают набор калиброванных латунных прокладок, с поддержкой которых устанавливается нужный зазор между шейкой вала и внутренней поверхностью вкладышей.По мере износа и увеличения зазора часть прокладок снимается, и подтяжкой болтов вновь устанавливается рабочий, который нельзя отменить ходовой либо легкоходовой посадке.

Маркировка каждого подшипника включает семь цифр основного обозначения (при наличии нулевых значений отдельных признаков обозначение может сокращаться вплоть до 2-х цифр) и нескольких знаков дополнительного, которые могут располагаться справа и слева относительно основного обозначения.Причем, дополнительная маркировка слева постоянно отделяется от основного обозначения дефисом (тире), а правая дополнительная маркировка постоянно главным символом имеет букву.Признаки, как основной, так и дополнительной маркировки следует читать справа влево.

Гидро — и газодинамические подшипники работают в порядке, при котором поверхности трения разделяются слоем жидкости или газа в итоге влияния давления, случающегося в вязком смазочном слое вследствие относительного движения поверхностей.В гидро — и газостатическом подшипнике скольжения глубокое разделение поверхностей трения деталей, пребывающих в относительном движении или покое, осуществляется смазочным материалом, поступающим под наружным давлением в зазор между поверхностями.Имеются также подшипники скольжения, называемые гидростатодинамическими, которые часть времени, например при пуске, делают как гидростатические, а в основном режиме — как гидродинамические.

spravconstr.ru

423800, Набережные Челны , база Партнер Плюс, тел. 8 800 100-58-94 (звонок бесплатный)