|

||||

|

|

звонок бесплатный

Наши сотрудники:

[email protected]

Екатерина - специалист по продаже а/м КАМАЗ

[email protected]

[email protected]

Техника в наличии

Тягач КАМАЗ 44108-6030-24

2014г, 6х6, Евро3, дв.КАМАЗ 300 л.с., КПП ZF9, бак 210л+350л, МКБ,МОБ,рестайлинг.

цена 2 220 000 руб.,

КАМАЗ 4308-6063-28(R4)

4х2,дв. Cummins ISB6.7e4 245л.с. (Е-4),КПП ZF6S1000, V кузова=39,7куб.м., спальное место, бак 210л, шк-пет,МКБ, ТНВД BOSCH, система нейтрализ. ОГ(AdBlue), тент, каркас, рестайлинг, внутр. размеры платформы 6112х2470х730 мм

цена 1 950 000 руб.,

Самосвал КАМАЗ 6520-057

2014г, 6х4,Евро3, дв.КАМАЗ 320 л.с., КПП ZF16, ТНВД ЯЗДА, бак 350л, г/п 20 тонн, V кузова =20 куб.м.,МКБ,МОБ, со спальным местом.

цена 2 700 000 руб.,

Самосвал 6522-027

2014, 6х6, дв.КАМАЗ 740.51,320 л.с., КПП ZF16,бак 350л, г/п 19 тонн,V кузова 12куб.м.,МКБ,МОБ,задняя разгрузка,обогрев платформы.

цена 3 190 000 руб.,

СУПЕР ЦЕНА

на АВТОМОБИЛИ КАМАЗ

| 43118-010-10 (дв.740.30-260 л.с.) | 2 220 000 |

| 43118-6033-24 (дв.740.55-300 л.с.) | 2 300 000 |

| 65117-029 (дв.740.30-260 л.с.) | 2 200 000 |

| 65117-6010-62 (дв.740.62-280 л.с.) | 2 350 000 |

| 44108 (дв.740.30-260 л.с.) | 2 160 000 |

| 44108-6030-24 (дв.740.55,рест.) | 2 200 000 |

| 65116-010-62 (дв.740.62-280 л.с.) | 1 880 000 |

| 6460 (дв.740.50-360 л.с.) | 2 180 000 |

| 45143-011-15 (дв.740.13-260л.с) | 2 180 000 |

| 65115 (дв.740.62-280 л.с.,рест.) | 2 190 000 |

| 65115 (дв.740.62-280 л.с.,3-х стор) | 2 295 000 |

| 6520 (дв.740.51-320 л.с.) | 2 610 000 |

| 6520 (дв.740.51-320 л.с.,сп.место) | 2 700 000 |

| 6522-027 (дв.740.51-320 л.с.,6х6) | 3 190 000 |

подробнее про услугу перегона можно прочесть здесь.

|

Нужны самосвалы? Обратите внимание на Ford-65513-02. |

КАМАЗы в лизинг

ООО «Старт Импэкс» имеет возможность поставки грузовой автотехники КАМАЗ, а так же спецтехники на шасси КАМАЗ в лизинг. Продажа грузовой техники по лизинговым схемам имеет определенные выгоды для покупателя грузовика. Рассрочка платежа, а так же то обстоятельство, что грузовики до полной выплаты лизинговых платежей находятся на балансе лизингодателя, и соответственно покупатель автомобиля не платит налогов на имущество. Мы готовы предложить любые модели бортовых автомобилей, тягачей и самосвалов по самым выгодным лизинговым схемам.Контактная информация.

г. Набережные Челны, Промкомзона-2, Автодорога №3, база «Партнер плюс».

тел/факс (8552) 388373.

Схема проезда

Поршневой компрессор: разновидности, конструкция, принцип работы и выбор устройства. Компрессор принцип работы

Компрессор

Компрессор - устройство для сжатия и подачи воздуха или другого газа под давлением. Степень повышения давления в компрессоре более 3. Для подачи воздуха с повышением его давления менее чем в 2-3 раза применяют воздуходувки, а при напорах до 10 кн/м2 (1000 мм вод. cm.) вентиляторы. Компрессор впервые стали применяться в России с начала 20 в.

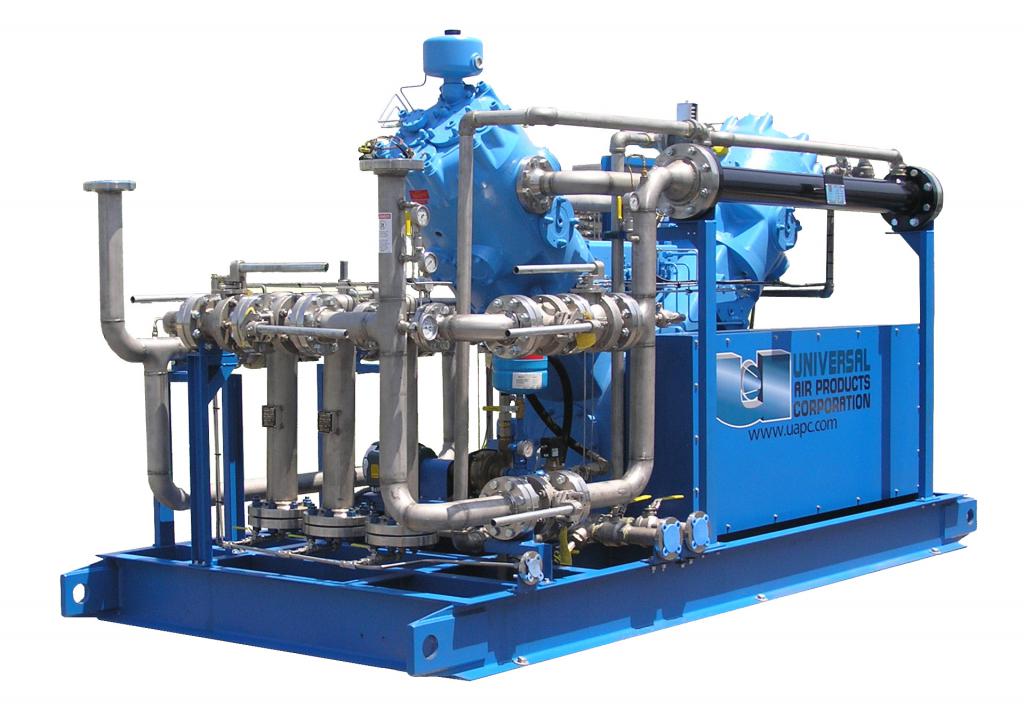

Если взять компрессор, привод и дополнительное оборудование, то получится компрессорная установка.

Компрессорная установка в свою очередь — это совокупность компрессора, привода и вспомогательного оборудования, например: газоохладителя или осушителя сжатого воздуха.

В промышленности компрессоры начали применять в середине 19 века, произошло это в Европе, в России же, компрессоры начали применять позже — в начале 20 века.

Область применения компрессорной техники - технологические процессы химической, нефтехимической, нефтеперерабатывающей, газовой, металлургической, пищевой промышленности и ряде других отраслей.

Компрессоры могут эксплуатироваться в составе стационарных или передвижных машин или установок. Соответственно этому различают стационарные, передвижные, переносные, прицепные, самоходные, транспортные (авиационные, автомобильные, судовые, железнодорожные) компрессоры.

Виды компрессоров

| По применимости в газовой (рабочей) среде компрессоры разделяют на:

Компрессоры также подразделяют по создаваемому давлению рн (низкого давления-от 0,3 до 1 Мн/м2, среднего - до 10 Мн/м2 и высокого - выше 10 Мн/м2), по производительности, то есть объёму всасываемого Vвс (или сжатого) газа в единицу времени (обычно в м3/мин) и другим признакам. Компрессоры также характеризуются частотой оборотов n и потребляемой мощностью N. В настоящее время компрессоры выпускаются двух типов: мембранные и поршневые. Различаются они по принципу действия. Чтобы не вдаваться в подробности механики и инженерной мысли, остановимся на следующем. Поршневые практически бесшумны, но достаточно дороги. Мембранные при работе гудят, многие довольно сильно. Зато значительно дешевле. |

По принципу действия и основным конструктивным особенностям различают компрессоры:

Поршневые

Ротационные

Центробежные

Осевые

Струйные

Мембранные

Поршневой компрессор в основном состоит из рабочего цилиндра и поршня; имеет всасывающий и нагнетательный клапаны, расположенные обычно в крышке цилиндра. Для сообщения поршню возвратно-поступательного движения в большинстве поршневых компрессоров имеется кривошипно-шатунный механизм с коленчатым валом. Поршневые компрессоры бывают одно- и многоцилиндровые, с вертикальным, горизонтальным, V- или W-oбразным и другим расположением цилиндров, одинарного и двойного действия (когда поршень работает обеими сторонами), а также одноступенчатого или многоступенчатого сжатия.

Ротационные компрессоры имеют один или несколько роторов, которые бывают различных конструкций. Значительное распространение получили ротационные пластинчатые компрессоры, имеющие ротор с пазами, в которые свободно входят пластины.

Принципы действия ротационного и поршневого компрессоров в основном аналогичны и отличаются лишь тем, что в поршневом все процессы происходят в одном и том же месте (рабочем цилиндре), но в разное время (из-за чего и потребовалось предусмотреть клапаны), а в ротационном компрессоре всасывание и нагнетание осуществляются одновременно, но в различных местах, разделенных пластинами ротора.

Центробежный компрессор в основном состоит из корпуса и ротора, имеющего вал с симметрично расположенными рабочими колёсами. Центробежный 6-ступенчатый компрессор разделён на три секции и оборудован двумя промежуточными холодильниками, из которых газ поступает в каналы. Во время работы центробежного компрессора частицам газа, находящимся между лопатками рабочего колеса, сообщается вращательное движение, благодаря чему на них действуют центробежные силы. Под действием этих сил газ перемещается от оси компрессора к периферии рабочего колеса, претерпевает сжатие и приобретает скорость.

Осевой компрессор имеет ротор, состоящий обычно из нескольких рядов рабочих лопаток. При работе осевого компрессора вращающиеся рабочие лопатки оказывают на находящиеся между ними частицы газа силовое воздействие, заставляя их сжиматься, а также перемещаться параллельно оси компрессора (откуда его название) и вращаться. Между направляющими лопатками происходит и дополнительное повышение давления за счёт уменьшения скорости газа. Осевые компрессоры применяют в составе азотурбинных установок.

Техническое совершенство осевых, а также ротационных, центробежных и поршневых компрессоров оценивают по их механическому кпд и некоторым относительным параметрам, показывающим, в какой мере действительный процесс сжатия газа приближается к теоретически наивыгоднейшему в данных условиях.

Струйные компрессоры по устройству и принципу действия аналогичны струйным насосам. К ним относят струйные аппараты для отсасывания или нагнетания газа или парогазовой смеси. Струйные компрессор обеспечивают более высокую степень сжатия, чем струйные насосы. В качестве рабочей среды часто используют водяной пар.

Основным узлом мембранного компрессора является мембранный блок, в котором происходит сжатие газа. Мембранный блок выполняет роль цилиндра в компрессоре. При работе компрессора мембраны блоков полностью изолируют сжимаемый газ от рабочей жидкости, чем обеспечивается сохранение высокого качества газа, что является большим преимуществом мембранных компрессоров над поршневыми. Агрегаты предназначены для сжатия различных сухих газов, кроме кислорода, без загрязнения их маслом и продуктами износа трущихся частей. Могут использоваться в производствах и научных исследованиях, где к чистоте перекачиваемого газа и герметичности компрессора предъявляются жесткие требования. В случае прорыва мембран срабатывает автоматическая защита.

Основные типы компрессоров, их параметры и области применения показаны в таблице

Типы компрессоров и их характеристика

| |||||||||||||||||||||||

По применению можно выделить:

автомобильные компрессоры — да, ими накачивают шины или камеры;

бытовые компрессоры — аквариумные, для аэрографии или холодильника;

промышленные компрессоры;

и медицинские компрессоры.

Компрессоры. Типы

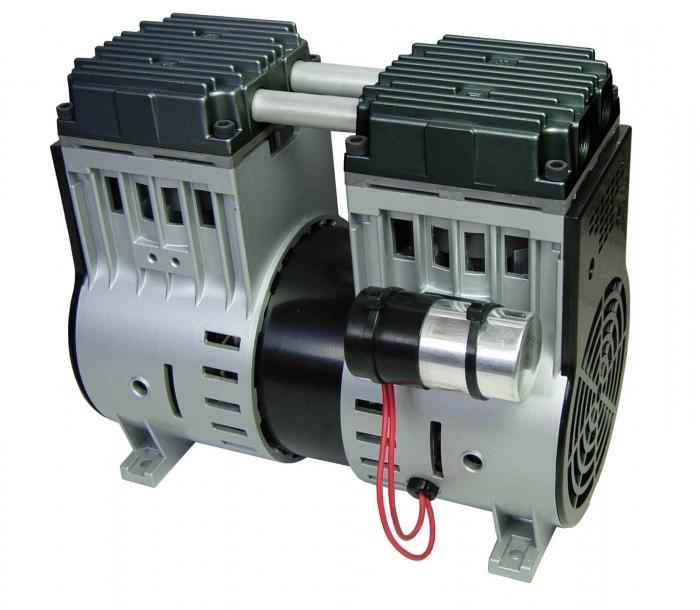

Самые простые — это безмасляные компрессоры. Такое название они получили вследствие того, что благодаря применению специальных материалов и узлов (в том числе и необслуживаемых подшипников) удалось упростить конструкцию за счет отсутствия системы смазки. Это решение позволяет не только удешевить само оборудование, но и свести к минимуму его обслуживание, снизить требования к правильному размещению (такой агрегат может работать в наклонном положении или даже на боку), а также получить на выходе воздух без малейшей примеси масла (этим грешат его «старшие братья»).

С другой стороны, при отсутствии смазки, естественно, снижается ресурс контактирующих деталей, к тому же не стоит надеяться на высокую производительность, поскольку большие нагрузки приведут к еще более быстрому выходу из строя компрессионной головки. Кроме того, такие устройства работают в интенсивном тепловом режиме, поскольку сжатие воздуха сопровождается солидным тепловыделением, поэтому они не приспособлены к продолжительной эксплуатации. Тем не менее за счет невысокой стоимости (от $150 до $350) и сравнительно малых размеров такие компрессоры широко используются на тех предприятиях, потребности которых в сжатом воздухе невелики, как, впрочем, и объемы работ. Самые производительные устройства этой серии способны «выдать» не более 240 л/мин.

Самые маленькие и недорогие — необслуживаемые безмасляные компрессоры

Реальной альтернативой необслуживаемым стали масляные компрессоры с прямой передачей. В них предусмотрена полноценная система смазки, а вращение от привода к компрессионной головке передается напрямую, поскольку они связаны единым валом. Такая простота решения не позволяет в полной мере решить проблему теплоотвода, поскольку одной крыльчатке приходится охлаждать два агрегата. Отчасти решить проблему удается использованием алюминиевых ребристых корпусов. Такие компрессорыкомплектуются небольшими ресиверами объемом от 20 до 50 литров, их производительность редко превышает 200— 250 л/мин, а стоимость примерно та же, что у агрегатов предыдущей конструкции.

Компрессоры с прямой передачей не рассчитаны на продолжительную работу.

Если же мощности такого «малыша» не хватает, стоит присмотреться к компрессорам другой конструкции — с клиноременной передачей. Как следует из их названия, связь между двигателем и компрессионной головкой в этом случае осуществляется с помощью ременной передачи. Благодаря наличию двух валов (на каждый из них устанавливается крыльчатка) проще организовать охлаждение таких агрегатов, а следовательно, возможна более длительная непрерывная эксплуатация. В основном, с помощью таких компрессоров на «СТО» делают кузовной ремонт двери или капота, в общем красят)). Применение полноценной системы смазки на ременных компрессорах позволяет получить более высокие выходные характеристики компрессора и увеличить объем ресивера. Конечно, столь существенное усложнение конструкции не может не повлечь за собой ее удорожание.

Средний компрессор с клиноременной передачей обойдется в $450—1000. Однако, несмотря на более высокую стоимость и возросшие по сравнению с предыдущим вариантом габариты, именно такие устройства рекомендует владельцам небольших сервисных станций большинство профессиональных продавцов подобной техники. Если наблюдается явный дефицит производственных площадей на СТО, возможно, следует отдать предпочтение моделям с вертикально расположенным ресивером, который при тех же выходных параметрах занимает меньше места. Ременной компрессор — оптимальный вариант для большинства автосервисов.

Так устроены наиболее популярные у «сервисменов» компрессоры. Есть и другие, позволяющие получить еще более высокие характеристики.

Винтовые компрессоры отличаются надежностью и большим ресурсом работы при гораздо более низком уровне шума и вибрации, но их высокая стоимость часто делает подобное приобретение невыгодным. Тем не менее находятся покупатели и для такой техники: ее используют на крупных станциях техобслуживания с разветвленной сетью пневмомагистралей. Повышения производительности иногда добиваются и усовершенствованием обычных компрессоров с клиноременной передачей. В частности, это достигается за счет размещения двух компрессионных головок, нагнетающих воздух в один ресивер. Первая из них выполняет функцию основной, вторая подключается в том случае, если ее «коллега» не справляется со своими обязанностями.

Существуют специальные шумозащитные исполнения. Их применяют в тех случаях, когда компрессор размещается непосредственно в рабочем цеху (обычно он «живет» в специальном отдельном помещении). Правда, защитные кожухи создают дополнительные проблемы с теплоотводом, поэтому такие компрессоры не рекомендуется использовать при высокой температуре окружающей среды.

Винтовые компрессоры обладают хорошими характеристиками, но они по карману только крупным предприятиям.

studfiles.net

описание, принцип работы и характеристика

Разработка газовых месторождений сопряжена с особенностями и рядом требований, предъявляемых к организации процесса. Пластового давления, имеющегося на момент начала разработки месторождения, достаточно для транспортировки газа от скважины к основному узлу подготовки и газопроводу без использования компрессорного оборудования. Однако пластовое давление постепенно падает во время процесса добычи, в результате чего можно столкнуться с недостатком давления для подачи газа в газопровод. По этой причине разработка месторождения, с технологической точки зрения, делится на два этапа - бескомпрессорный и компрессорный. Различаются использованием компрессорной установки, позволяющей повысить давление добываемого газа. Подобное оборудование носит название дожимных компрессорных станций. Их использую для решения следующих задач:

- Добыча газа под низким давлением.

- Сжатие попутного и нефтяного газа с целью дальнейшей транспортировки.

- Поддержание конкретного выходного давления газа.

- Продувка, очистка и опрессовка трубопроводов.

Область применения компрессоров

Важной составляющей разработки месторождения является компрессорный этап. Отбор 50-60% от общего запаса газа осуществляется в процессе бескомпрессорного этапа, в то время как компрессорный режим позволяет добыть дополнительные 20-30 % общих запасов. Оборудование, используемое для подготовки газа, рассчитано на работу под определенным давлением, под которым газ будет в дальнейшем подаваться в магистральный газопровод. При падении давления природного газа дожимной компрессор обеспечивает его стабильность посредством увеличения давления на необходимую величину. Благодаря этому дожимные станции считаются важнейшим оборудованием для газодобычи.

Дожимные компрессоры, или бустеры, устанавливаются не только на скважины, но и на подземные газохранилища, где их используют с целью отбора газа из хранилища и последующей подачи в газопровод под необходимым давлением. Обратная процедура - отбор газа и его закачка в хранилище - осуществляется той же компрессорной станцией. Оборудование должно развивать высокое выходное давление, иначе объем, предназначенный для хранения, будет использован нерационально. В подземных хранилищах, созданных в твердых горных породах, газ может храниться при давлении от 0,8 до 1 МПа.

Конструкция и принцип работы

Дожимные компрессоры могут различаться по комплектации и конструкции, однако в них выделяют несколько основных элементов:

- Привод.

- Компрессорный блок.

- Дополнительное оборудование.

За увеличение давления газа отвечает основной компонент дожимного компрессора - компрессор либо группа компрессоров. Он приводится в действие подключенным к нему приводом. Вспомогательное оборудование подразумевает под собой любые устройства, обеспечивающие корректную работу станции - системы охлаждения, циркуляции масла, набор КИПиА и прочие. Станция, представленная отдельным модулем, может комплектоваться системами освещения, отопления, вентиляции и другими.

Классификация

Ключевым элементом дожимных компрессорных станций является компрессорный блок, который обеспечивает перемещение и нагнетание газа. Классификация станций осуществляется в зависимости от типа применяемых компрессоров:

- Поршневые.

- Винтовые.

- Центробежные.

Поршневые компрессоры

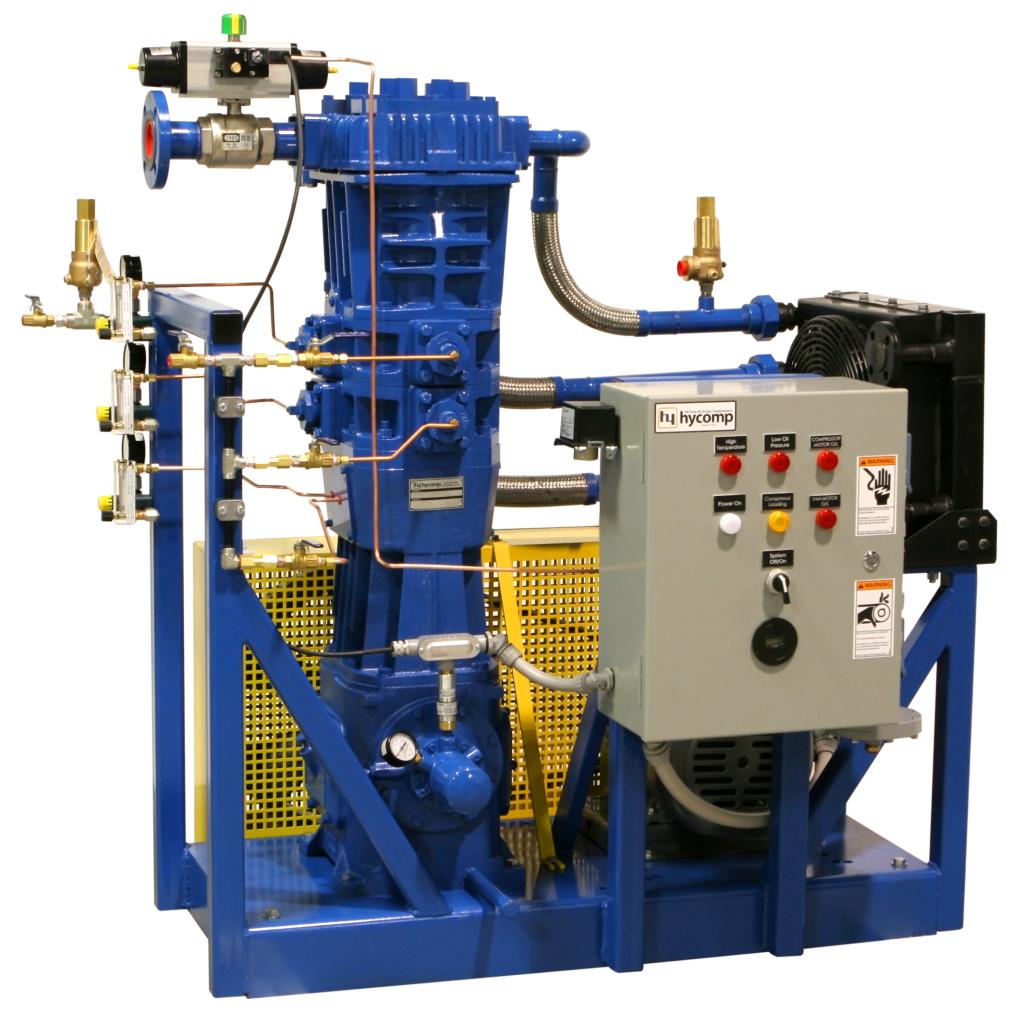

Поршневые дожимные компрессоры относятся к категории объемных. Принцип их работы строится на сокращении объема рабочей камеры, созданной цилиндром и подвижным поршнем, и в которой сжимается газ. Преимуществами таких моделей являются простая конструкция, что облегчает ремонт и техническое обслуживание, надежность и неприхотливость. В сравнении с аналогами, поршневые компрессоры развивают большое давление газа. Оборотной стороной таких достоинств является неравномерность газового потока, вызванная цикличным изменением объема рабочей камеры, что связано с возвратно-поступательной работой поршня. Кроме того, такие компрессоры подвергаются вибрационными нагрузкам и более шумны. Дожимные станции, оснащенные поршневыми компрессорами, обладают аналогичными особенностями. Они просты в эксплуатации, доступны в цене, могут сжимать газ до высоких показателей давления. Компактные модели можно размещать на ресивере, в то время как крупные требуют габаритных и устойчивых платформ.

Винтовые компрессоры

Винтовой дожимной компрессор также причисляется к объемным моделям, однако его рабочие камеры формируются посредством отсекания необходимого пространства винтами и корпусом компрессора, сцепленными между собой. В отличие от поршневых компрессоров, они развивают высокое давление и не требуют создания многоступенчатой системы сжатия газа. Винтовые ДКС более сложны конструктивно и дорогостоящи в сравнении с аналогичными компрессорами, но при этом просты и надежны в эксплуатации при строгом соблюдении всех норм обслуживания и работы. Компактные размеры и минимальный уровень шума позволяют использовать винтовые газовые дожимные компрессоры в мобильных станциях, но при этом их устанавливают и в крупных ДКС на высокотехнологичных предприятиях, поскольку они создают ровный поток газа без пульсаций, характерных для поршневых компрессорных станций.

Центробежный компрессор

Давление газа в центробежном кислородном дожимном компрессоре увеличивается за счет придания кинетической энергии его потоку, которая впоследствии трансформируется в потенциальную энергию давления. Передача кинетической энергии осуществляется от вращающихся лопастей рабочего колеса, в то время как ее преобразование происходит в диффузоре, на выходе из компрессора. Такой способ сжатия газа носит название динамического. В отличие от винтовых и поршневых, центробежные компрессоры не создают столь высокого давления, ввиду чего их делают многоступенчатыми с целью достижения необходимой величины сжатия. Но в то же время такие дожимные компрессоры азота и газа и аналогичные им станции обеспечивают большой расход газа, что делает их максимально востребованными на газодобывающих месторождениях, предприятиях и в прочих местах, где требуются большие объемы газа. Нагнетание газа центробежным компрессором происходит равномерно, что значительно облегчает его перекачивание.

Классификация по типу привода

Вид топлива, применяемый для работы дожимных компрессоров, зависит от типа используемого в компрессорных станциях привода. Возможность снабжения топливом является определяющей, поскольку подобное оборудование зачастую устанавливается в труднодоступных местах и на расстоянии от транспортных путей. Чаще всего применяются следующие виды приводов:

- Газомоторный.

- Газотурбинный.

- Электрический.

Газомоторный привод

Газомоторный привод основывается на двигателе внутреннего сгорания, использующего газообразное топливо - один из самых дешевых и доступных источников энергии. Такие модели неприхотливы в эксплуатации и надежны. Привод запускается при помощи сжатого воздуха, а изменение газа, подаваемого в цилиндры, позволяет регулировать обороты.

Газотурбинный привод

Выработка механической энергии в газотурбинном приводе происходит при помощи турбины, в которой расширяется образующийся в камере сгорания горячий газ. Компрессор засасывает воздух, ввиду чего газотурбинный привод требует монтажа отдельного источника энергии - стартера. Камера сгорания, компрессор и турбина являются основными конструктивными компонентами газотурбинного устройства. Такой тип приводов пользуется востребованностью, поскольку не нуждается в стороннем топливе и работает на газе, перекачиваемом дожимной станцией. Излишки выработанной энергии могут использоваться для электроснабжения и отопления как самой станции, так и близлежащих объектов.

Электрический привод

Дожимные компрессорные станции, оснащенные электрическими приводами, обладают определенными достоинствами перед газотурбированными и газомоторными аналогами, несмотря на необходимость в подведении электроэнергии. Использование электроэнергии позволяет экономить перекачиваемого топливо и повышает экологичность станций благодаря понижению выброса в атмосферу вредных веществ. Регулировка и автоматизация электродвигателя значительно легче, что в разы упрощает обслуживание и контроль всей станции и понижает количество рабочего персонала. Устранение вибрации, шума и запыленности воздуха повышает условия труда на подобных дожимных компрессорных станциях.

fb.ru

разновидности, конструкция, принцип работы и выбор устройства

Поршневой компрессор - это достаточно используемое и распространенное устройство, которое применяется для производства сжатого воздуха. Устанавливается он на производствах, где сжатый воздух необходим в большом количестве.

Состоит устройство из поршня, рабочего цилиндра, а также двух клапанов (нагнетательного и всасывающего), которые размещены на крышке аппарата. Для работы в компрессоре должен вращаться коленчатый вал, который соединяется с шатуном. При этом поршень начинает совершать поступательно-вращательные движения. Воздух преодолевает напряжение пружины всасывающего клапана и поступает внутрь устройства по всасывающему патрубку.

Состоит устройство из поршня, рабочего цилиндра, а также двух клапанов (нагнетательного и всасывающего), которые размещены на крышке аппарата. Для работы в компрессоре должен вращаться коленчатый вал, который соединяется с шатуном. При этом поршень начинает совершать поступательно-вращательные движения. Воздух преодолевает напряжение пружины всасывающего клапана и поступает внутрь устройства по всасывающему патрубку.

Далее поршневой компрессор выпускает сжатый воздух под давлением через нагнетательный клапан. Вращается коленчатый вал посредством автономного или электрического двигателя.

Поршневой компрессор может быть нескольких видов, их можно классифицировать на:

Поршневой компрессор может быть нескольких видов, их можно классифицировать на:

- одноцилиндровые или многоцилиндровые;

- рядные, W-образные или V-образные;

- многоступенчатые и одноступенчатые.

Поршневой компрессор имеет разную производительность, которая зависит в основном от условий всасывания воздуха и является скорее теоретической. Она представляет собой объем воздуха, который может прокачать устройство за определенную единицу времени. Естественно, что реальная производительность в этом случае будет сильно отличаться.

Такое устройство, как поршневой компрессор, необходимо правильно подобрать. От этого зависит его долговечность и качество выполнения функций. Прежде всего, при выборе желательно обратить внимание на самое большое давление и производительность устройства. В агрегате давление не должно иметь меньшее значение, чем у потребителя. Для того чтобы выбрать правильную производительность, необходимо определиться с тем объемом воздуха, который вам понадобится, и высчитать собственную потребность устройства в воздухе. Исходя из этих факторов, можно подбирать модель устройства, например, хорошим вариантом может стать компрессор поршневой Fubag. Подобные модели могут эффективно использоваться как в быту, так и в промышленности, ведь они предназначены для эксплуатации в сложных условиях.

Еще необходимо обратить внимание на количество энергии, которое потребляет аппарат, а также высоту напряжения, при котором он может нормально эксплуатироваться. Естественно, нужно определиться, как именно будет использоваться устройство. Например, если оно будет работать недолго и не часто, то стоить выбрать более простой вариант. В противном случае следует остановить свое внимание на профессиональных моделях. Естественно, выбор зависит и от стоимости аппарата.

Еще необходимо обратить внимание на количество энергии, которое потребляет аппарат, а также высоту напряжения, при котором он может нормально эксплуатироваться. Естественно, нужно определиться, как именно будет использоваться устройство. Например, если оно будет работать недолго и не часто, то стоить выбрать более простой вариант. В противном случае следует остановить свое внимание на профессиональных моделях. Естественно, выбор зависит и от стоимости аппарата.

Популярными являются поршневые компрессоры Remeza, которые можно применять в бытовых условиях, на станциях технического обслуживания автомобилей, в обслуживающей сфере. Они имеют приемлемую стоимость, а также длительный срок эксплуатации. При этом представленные устройства могут отлично работать даже в условиях высоких нагрузок.

fb.ru

устройство, схема, преимущества, особенности эксплуатации. Как выбрать винтовой компрессор

- Главная /

- Статьи /

- Винтовой компрессор: устройство, принцип работы, разновидности, преимущества, особенности эксплуатации

Винтовым называется компрессор, понижение давления в котором достигается за счет вращения двух винтов (роторов). По конструкции такие устройства принадлежат к ротационному компрессорному оборудованию. Впервые винтовая модель была запатентована в 1934 г. На сегодня агрегаты данного типа являются наиболее распространенными в своем сегменте. Этому способствует их относительно небольшая масса и компактные габариты, надежность, способность функционировать в автономном режиме, экономичность в плане потребления электроэнергии и затрат на обслуживание. Невысокий уровень вибрации позволяет монтировать такие системы без обустройства специального фундамента, как в случае с поршневыми аналогами. В ряде направлений (судовые рефрижераторы, мобильные компрессорные станции и т. п.) роторные модели практически полностью вытеснили компрессоры других разновидностей. Такие устройства могут подавать воздух, сжатый до 15 атм., и обладать производительностью 1–100 м3/мин.

Преимущества винтовых компрессоров

По сравнению с центробежными и поршневыми моделями, устройства описываемого типа имеют следующие базовые преимущества.

- Крайне низкий (порядка 2–3 мг/м3) расход масла, что в разы меньше, чем у крупных поршневых моделей с лубрикаторной смазкой. Следовательно, воздух, подаваемый посредством винтовых агрегатов, будет намного качественнее и чище. Его можно применять для питания новейшего пневматического оборудования без установки фильтров дополнительной очистки.

- Пониженный уровень вибрации и шума (у некоторых моделей – соразмерный с шумностью бытовой техники). С учетом небольшого веса и габаритов это позволяет устанавливать описываемые устройства без специального фундамента непосредственно на производствах, где потребляется сжатый воздух, а также оснащать ими разноплановые мобильные комплексы.

- Наличие воздушного охлаждения. Во-первых, это устраняет необходимость устанавливать системы оборотного водоснабжения. Во-вторых, появляется возможность вторично использовать тепло, которое выделяется в результате функционирования компрессора, к примеру, для обогрева помещений.

- Надежность работы, безопасность и простота эксплуатации, способность длительное время функционировать без обслуживания. Это становится возможным благодаря наличию автоматических систем, посредством которых осуществляется управление и контроль над работой агрегата.

Устройство винтового компрессора

Стандартная модель состоит из следующих элементов.

- Фильтр, необходимый для очищения воздуха, поступающего в агрегат. Обычно состоит из первичного фильтра, монтируемого непосредственно на корпус в месте забора воздушных масс из атмосферы, и вторичного, который устанавливается перед клапаном 2.

- Всасывающий клапан. Позволяет предотвратить выброс масла и сжатого воздуха из компрессора в момент остановки последнего. Работает на пневматическом управлении. По конструкции представляет собой обычный подпружиненный клапан. Некоторые устройства оснащены аналогами пропорционального типа.

- Винтовой блок. Представляет собой основную рабочую часть агрегата. Состоит из двух винтов (роторов), изготовленных посредством высокоточной механической обработки и помещенных в корпус. Самый дорогой элемент устройства. Роторная пара оснащена датчиком термозащиты, вмонтированным возле патрубка 18. Данный контроллер выключает мотор, если температура на выходе роторов превысит отметку в 105 °С.

- Ременной привод (высокомощные модели оснащены прямой муфтовой передачей или редукторами). Задает скорость, с которой вращаются винты. Представляет собой 2 шкива, один из которых установлен на роторной паре, другой – на двигателе. Чем больше скорость, тем выше производительность компрессора, однако максимальное давление (рабочее) при этом снижается.

- Шкивы, размер которых задает скорость оборотов винтовой пары 4.

- Двигатель. Вращает роторы 4 посредством ременной передачи (в более новых моделях – муфты или редуктора). Оснащен датчиком термозащиты, который отключает мотор от сети при достижении максимально допустимых значений потребляемого электротока. Вместе с датчиком, описанным в пункте 3, обеспечивает безопасность функционирования устройства и защищает его от возникновения аварийных ситуаций.

- Масляный фильтр. Он очищает масло перед его возвратом в роторы.

- Маслоотделитель первичной очистки. Здесь воздух освобождается от масла под действием центробежной силы (поток закручивается, вследствие чего и отделяются частицы).

- Маслоотделительный фильтр. Обеспечивает второй этап очистки. Такой комплексный подход позволяет минимизировать остаточные масляные пары на выходе до 1,3 мг/м3, что является недостижимым значением для поршневых агрегатов.

- Предохранительный клапан. Необходим для обеспечения безопасности. Клапан срабатывает, если давление в маслоотделителе 8 превысит допустимый лимит.

- Термостат, обеспечивающий нужный температурный режим. Пропускает масляный состав, не разогретый до 72 °С, мимо охлаждающего радиатора 9. Это позволяет ускорить достижение оптимальной температуры.

- Маслоохладитель. После отделения от сжатого воздуха горячее масло попадает в данный резервуар, где охлаждается до нужной температуры.

- Воздухоохладитель. Перед подачей потребителю сжатый воздух охлаждается здесь до температуры, которая будет выше на 15–20 °С, чем окружающая среда.

- Вентилятор. Осуществляет забор воздуха, охлаждает рабочие элементы.

- Клапан холостого хода (электропневматический). Управляет функционированием всасывающего клапана 2.

- Реле давления. Обеспечивает работу агрегата в автоматическом режиме. В новых компрессорах реле заменено электронной системой управления.

- Манометр. Находится на лицевой панели, показывает давление внутри компрессора.

- Выходной патрубок.

- Прозрачное цилиндрическое утолщение на трубке, необходимое для визуального контроля над процессом возврата масла.

- Клапан минимального давления. Пока последнее не превышает 4 бар, он всегда будет закрытым. Также данный элемент выполняет функцию обратного клапана, поскольку отделяет пневмолинию и компрессор при остановке последнего или работе в холостом режиме.

Устройство помещено в корпус, который обычно изготавливается из стали. Он покрывается негорючим звукопоглощающим составом, устойчивым к маслу и прочим сходным веществам. Это конструкция наиболее распространенной модификации. В зависимости от модели и производителя схема и комплектация роторного компрессора может варьироваться.

Принцип действия компрессора

Через клапан 2 воздух из атмосферы, очищенный посредством фильтров 1, попадает в роторную пару 3. Здесь он смешивается с маслом. Последнее подается в резервуар сжатия для выполнения следующих задач.

- Уплотнить зазоры между винтами 3 и корпусом 16, а также между полостями роторов. Это позволяет минимизировать перетечки и утечки.

- Устранить касание винтов, обеспечив масляный клин между ними.

- Отводить тепло, которое индуцируется в процессе сжатия воздуха.

Сжатая в блоке 3 воздушно-масляная смесь подается в маслоотделитель 7, где разделяется на составляющие. Отсепарированное масло очищается на фильтре 6 и возвращается в блок 3. В зависимости от температуры предварительно оно может охлаждаться в радиаторе 9, что регулируется термостатом 8. В любом случае, масло будет циркулировать по замкнутому кругу. Воздух поступает в охлаждающий радиатор 13. После достижения нужной температуры он подается на выход компрессора.

Режимы работы

- Пусковой (Start). Данный режим служит для оптимизации нагрузки на электросеть в момент запуска компрессора. Включение двигателя осуществляется по схеме «звезда», а через 2 секунды (отсчитываются по таймеру, который включается в момент нажатия на кнопку Start) он переключается на схему «треугольник», что соответствует рабочему режиму. Маломощные винтовые модели работают на прямом пуске.

- Рабочий. В системе начинает увеличиваться давление. Для его контроля имеется 2 манометра. Первый находится на лицевой панели и показывает параметры внутри компрессора. Второй – на ресивере, он служит для контроля линии. После достижения максимально допустимого давления срабатывает соответствующее реле, в результате чего агрегат переходит на холостой ход из рабочего режима.

- Холостой ход. Двигатель и роторы вращаются, перемещая газ по внутреннему контуру. Это необходимо для охлаждения воздушных масс. Данный режим служит для перевода компрессора в состояние ожидания или выступает в качестве подготовки перед полным выключением. В поршневых моделях холостого хода нет. Детальное описание работы устройства на таком режиме выглядит следующим образом. Реле 16 дает команду, запускающую пневмоклапан холостого хода и временное реле. Параметры последнего можно настроить. Пневмоклапан открывает канал между фильтром маслоотделителя 9 и всасывающим клапаном 2, вследствие чего давление внутри компрессора начинает снижаться с такой скоростью, чтобы достичь минимальной отметки (2,5 бар) в течение установленного времени. Это позволяет остановить двигатель без выброса масла в область фильтра 1. По истечении указанного периода реле времени дает команду отключить мотор. Система переходит в состояние ожидания. Если сжатие достигло минимальной величины раньше, чем сработало временное реле, снова включается рабочий ритм.

- Ожидание. Продолжается, пока рабочее давление не опустится ниже минимальной отметки, после чего реле 16 вновь запускает механизм. Длительность данного режима зависит от скорости расходования воздуха.

- Стоп (Stop). Служит для штатного выключения агрегата. Если при этом компрессор находился в рабочем ритме, он на некоторое время перейдет на холостой ход и только после этого отключится.

- Alarm-stop – экстренное выключение. Соответствующая кнопка находится на панели управления. Режим используется в случаях, если понадобилось срочно остановить двигатель. Агрегат выключается сразу, без промежуточного перехода на холостые обороты.

Разновидности винтовых компрессоров

Маслозаполненные. Один ротор в них является ведущим, второй – ведомым. Физический контакт между данными элементами предотвращается посредством впрыскиваемого масла (на 1 кВт мощности устройства подается 1 л/мин). Шумность работы подобного оборудования находится на уровне шума от бытовой техники – 60–80 Дб (при условии использования звукопоглощающих кожухов). Мощность двигателей может варьироваться в пределах 3–355 кВт, а объемные расходы – 0,4-54 м3/мин. Такое оборудование можно устанавливать непосредственно в рабочих цехах.

Безмасляные. Делятся на два подвида.

- Компрессоры винтовые сухого сжатия. Оснащены синхронными электромоторами, которые приводят в движение оба винта, исключая контакт между ними. Они менее производительны по сравнению с моделями маслозаполненного типа. Из-за отсутствия масла нет и отвода тепла. Поэтому уровень сжатия достигает лишь 3,5 бар в одной ступени. Данный показатель можно поднять до 10 бар, если использовать вторую ступень и промежуточный рефрижератор. Но это, как и применение двух электромоторов вместо одного, увеличивает стоимость устройства.

- Водозаполненные компрессоры. Самая технологичная модель, сочетающая все достоинства безмасляных и маслозаполненных вариантов. Водозаполненные агрегаты отличаются оптимальной производительностью и позволяют достигать сжатия 13 бар в одной ступени. Важным преимуществом подобных моделей является их экологичность, ведь традиционное компрессорное масло заменено на чистую, натуральную и не такую дорогостоящую воду. При этом обеспечивается внутреннее охлаждение. Вода обладает высокой удельной теплопроводностью и теплоемкостью. Вне зависимости от уровня конечного сжатия температура в ходе данного процесса повышается максимум на 12 °С. Этому способствует в том числе применение дозированного впрыска. Тепловая нагрузка на элементы устройства минимальна, следовательно, возрастает срок службы, надежность и безопасность агрегата в целом. Сжатый воздух не нуждается в дополнительном охлаждении. Циркулирующая в системе вода охлаждается до температуры окружающей среды. А влага, имеющаяся в сжатых воздушных массах, конденсируется и вновь возвращается в контур. В маслозаполненных моделях именно конденсат был загрязняющим веществом. Здесь же он используется в циркуляционном контуре за несколько часов (при нормальных условиях и непрерывной эксплуатации устройства). Следовательно, накопление отходов на станции практически нивелируется. Еще одно значимое достоинство водозаполненных компрессоров – возможность снизить на 20 % энергозатраты. Процесс сжатия в подобных устройствах приближается к идеальному изотермическому. Изготовление устройства обходится дешевле за счет отсутствия масляных фильтров, емкостей для отработанной масляной жидкости. Не приходится нести издержки и на переработку конденсата.

Безмаслянные модели используются в различных областях, но самые популярные сферы применения – пищевая, фармацевтическая и химическая промышленности.

Почему выгодно перейти на винтовое компрессорное оборудование

Как отмечалось выше, роторные модели постепенно вытесняют поршневые и центробежные варианты. Многие предприятия переходят именно на такие агрегаты, считая их более надежными, совершенными и экономичными. При этом стоимость роторных устройств выше, чем поршневых аналогов. Да и на замену оборудования (если речь идет именно о модернизации системы, а не о сборке новой установки) необходимо потратить определенную сумму. Разберемся более детально, в чем именно заключается выгода для предпринимателей, проведя сравнение винтовых и поршневых моделей. Но для начала необходимо понять, из каких статей расходов формируется стоимость любого компрессора. Окончательная сумма включает в себя следующие затраты.

- Приобретение агрегата.

- Оплата монтажных работ.

- Покупка расходных материалов.

- Оплата электроэнергии, потребляемой устройством.

- Ремонтные расходы.

- Покупка дополнительного оборудования. Например, это может быть очистительный комплекс для сжатого воздуха.

Расходы на приобретение агрегата

В этом плане более выгодными являются поршневые модели, цена которых на 20–40 % ниже стоимости винтовых аналогов. В то же время, это средства, затрачиваемые непосредственно на покупку оборудования. Но ведь его необходимо еще и установить. Поршневые модели имеют более значительные габариты и массу, в процессе работы они ощутимо вибрируют, поэтому нуждаются в обустройстве специального фундамента. Это существенно увеличивает стоимость монтажа. Если сравнивать общую сумму, которую необходимо потратить на покупку оборудования и его установку, то более выгодными оказываются именно роторные варианты.

Расходы на электроэнергию

КПД роторных компрессоров существенно больше. И чем выше производительность агрегата, тем более заметной будет эта разница. Имеет значение и тип устройства. Например, водозаполненные модели обеспечивают более высокую экономию энергоресурсов. Но даже маслозаполненные варианты низкой производительности, оснащенные традиционной схемой управления, на протяжении эксплуатационного периода несколько раз окупают свою стоимость за счет одной только экономии электричества. По критерию энергозатрат на генерирование одинакового объема сжатого воздуха поршневые агрегаты заметно проигрывают.

Некоторые винтовые модели позволяют еще больше увеличить экономию энергоресурсов. Речь идет о двухступенчатых агрегатах и устройствах с изменяемой частотой оборотов мотора. Подобное оборудование дает дополнительную экономию на 30 %. Важно и то, что имеется возможность регулировать производительность агрегата. Другими словами, компрессор будет генерировать столько сжатого воздуха, сколько потребляет оборудование в каждый конкретный момент. При таком режиме работы не возникнет ни переизбытка, ни дефицита. Оборудование будет функционировать с нужной производительностью, затрачивая энергоресурсы только на полезную работу.

Расходы на обслуживание и ремонт

Поршневые компрессоры нуждаются в регулярной замене колец поршней, клапанов, вкладышей и прочих элементов механизма. Роторные модели полностью избавляют пользователя от подобных проблем. В их механизме нет быстро изнашивающихся элементов. Потребность в ремонте возникает гораздо реже, а плановое обслуживание обходится гораздо дешевле. При соблюдении инструкции по эксплуатации такой агрегат способен прослужить около 20 лет, работая без ремонта в трехсменном режиме.

Удешевление обслуживания происходит еще и потому, что пропадает необходимость в постоянном присутствии рядом с оборудованием обслуживающего персонала. Роторные модели оснащены защитой, предотвращающей возникновение аварийных ситуаций. Например, оборудование отключается при перегреве или пиковых значениях электрического тока и способно работать в полностью автономном режиме.

В отличие от поршневых моделей, роторные аналоги поддерживают возможность комплектации блоками электронного управления, которые позволяют на программном уровне задать параметры функционирования агрегата на несколько недель вперед. Посредством электронного блока можно управлять и группой из нескольких механизмов, останавливая или запуская некоторые из них в зависимости от производственных потребностей в сжатом воздухе. Таким образом, комплекс функционирует с максимальной продуктивностью и без перерасхода ресурсов.

Покупка расходных материалов

Винтовые компрессоры имеют более эффективную систему маслоотделения, которая позволяет существенно снизить количество масляных фракций, смешивающихся со сжатым воздухом. Если уменьшается объем затрат основного расходного вещества, то снижается и стоимость его приобретения. Подобные агрегаты имеют более совершенную конструкцию (если сравнивать с поршневыми аналогами), которая позволяет установить современные СОЖ. Последние способны в несколько раз сократить частоту замены масляного состава.

Приобретение дополнительного оборудования

Поскольку в винтовых моделях масляные фракции отделяются эффективнее, нет необходимости покупать дополнительные комплексы очистки. А если сделать выбор в пользу более дешевого поршневого агрегата, придется приобрести еще и ресивер, который гасит возникающие в пневматической системе пульсации давления. Роторные аналоги не генерируют подобные пульсации. В большинстве случаев это позволяет избежать покупки дополнительных ресиверов.

Шумность работы винтовых агрегатов значительно ниже, чем у поршневых устройств. Посредством установки шумопогашающих кожухов можно еще сильнее снизить уровень звука и вибрацию, возникающие при функционировании компрессорного оборудования. Это позволяет монтировать его прямо в цехах, куда подается сжатый газ. Чем короче расстояние, на которое перемещается воздух, тем меньше появляется в нем конденсированной влаги и твердых фракций, которые способны серьезно навредить производственному превмооснащению.

Децентрализация компрессорного оборудования данного типа позволяет запускать только те единицы, которые понадобились в конкретный момент времени для обеспечения производства сжатым газом в необходимых объемах. Следует упомянуть и дополнительную выгоду, которая заключается в возможности задействования генерируемого компрессором тепла для нужд предприятия. Зачастую оно используется для отопления цехов.

Резюме

Роторные модели уступают поршневым аналогам равной производительности только по стоимости покупки. По всем остальным статьям (затраты на ремонт, закупку дополнительного оснащения и расходных материалов, оплату потребляемой энергии и работу обслуживающего персонала) они гораздо выгоднее и несколько раз окупают себя за эксплуатационный период. Таким образом, покупка винтового компрессорного оборудования – экономически оправданное и выгодное для предприятия решение.

Модели с частотным приводом

В середине 1990 гг. были созданы роторные компрессоры, оснащенные частотным приводом. Появление такого оборудования стало большим шагом к развитию и внедрению энергосберегающих технологий на производстве. Стоимость энергорессурсов постоянно увеличивается. Закономерно, что предприятия при модернизации своих мощностей стараются подобрать максимально экономичные варианты для замены устаревшего оснащения. И их выбор часто останавливается именно на роторных агрегатах с частотным приводом. Кроме надежности работы и способности функционировать в автономном режиме подобные агрегаты позволяют существенно оптимизировать энергозатраты.

Особенности конструкции и эксплуатации частотных приводов

Привод данного типа состоит из частотного преобразователя и асинхронного мотора. Последний преобразует электричество в механическую энергию, приводя в движение роторную пару. Частотный преобразователь служит для управления мотором. Он модифицирует переменный электроток одной частоты в переменный ток другой частоты.

В технической литературе чаще встречается термин «частотно-регулируемый электропривод». Подобное название обусловлено тем, что регулировка скорости оборотов мотора осуществляется посредством вариации частоты питающего напряжения, которое подается частотным преобразователем на двигатель. На сегодня подобные приводы широко применяются в различных сферах промышленности. Например, они задействованы в насосах, обеспечивающих дополнительную подкачку жидкости для сетей тепло- и водоснабжения.

Компрессорное оборудование с частотным приводом

Оснащение такого оборудования частотными приводами позволило получить агрегаты, обладающие рядом значимых достоинств по сравнению с простыми винтовыми моделями.

- Плавный запуск. При включении обычного асинхронного электромотора возникают пусковые токи, превышающие номинальные в более чем 4 раза. Это провоцирует возникновение перегрузки в сети и накладывает ограничения на количество включений компрессорного оборудования в течение часа. Аналог с двигателем, оснащенным частотным преобразователем, запускается плавно, не провоцируя перегрузок в сети. Число пусковых операций у него будет меньше.

- Способность поддерживать постоянное давление с высокой (до 0,1 бар) точностью, немедленное реагирование на все скачки данного параметра в сети. Каждый дополнительный бар нагнетания – это 6–8-процентное увеличение энергопотребления оборудования.

- Обеспечение точного соответствия производительности компрессора и реальной потребности подключенного к нему оборудования в сжатом газе. Это позволяет минимизировать количество переходов агрегата в режим холостых оборотов. А ведь именно в моменты подобных переходов асинхронный электромотор обычной модели потребляет до 1/4 собственной номинальной мощности.

Посредством несложных расчетов получаем, что модель с частотным приводом за пятилетний период эксплуатации позволяет сэкономить до 25 % электроэнергии по сравнению с роторными моделями без частотного преобразователя. Некоторые производители обещают, что их оборудование способно сэкономить до 35 % ресурсов.

Другие способы оптимизации энергозатрат

На практике эффективность работы оборудования напрямую зависит от режима его функционирования. Нередко встречаются случаи, когда производители завышают показатели экономичности своего оборудования или в рекламных целях предоставляют неполную информацию. Пользователи компрессорных установок должны знать, что существуют и другие способы оптимизации энергозатрат, которые часто более просты и экономически выгодны. В качестве примера можно привести децентрализованный комплекс обеспечения сжатым газом. Он предусматривает установку нескольких компрессоров небольшой мощности вместо одного мощного агрегата, не всегда работающего на полную силу. Каждая единица подбирается в зависимости от объемов воздухопотребления конкретного оборудования. Поскольку не все производственные мощности могут быть задействованы в один момент времени, компрессорные агрегаты подключаются по мере необходимости.

Альтернативный вариант предусматривает монтаж нескольких винтовых моделей в единую сеть, которая оснащается одним пультом управления. Такая станция работает на 100 % своей мощности при пиковой нагрузке в сети. Как только потребность в сжатом газе снижается, ненужные мощности отключаются.

Кроме экономии энергоресурсов подобные мультикомпрессорные группы позволяют создать энергетический резерв. Если одна из единиц выйдет из строя, комплекс продолжит функционировать. Потеря мощности будет незначительной. Например, если в сеть входит 4 агрегата, то поломка одного из них снизит суммарную производительность только на 1/4.

Если же на предприятии будет установлен всего один, хоть и высокомощный агрегат, то его внезапная поломка может привести к полной остановке производственного цикла со всеми вытекающими убытками от простоя.

В настоящий момент степень изношенности компрессорного оборудования на многих предприятиях достиг критического уровня. Вопрос модернизации устройств подачи сжатого газа является очень актуальным. Надеемся, что данная статья поможет вам определиться с выбором компрессора, удовлетворяющего производственным потребностям вашего предприятия и современным требованиям к энергоэффективности, безопасности и надежности оборудования.

www.spitzenreiter.ru

Поршневой холодильный компрессор. Принцип работы и устройство. —

Основным и наиболее ответственным компонентом любой холодильной установки, от бытового холодильника до промышленной машины, является компрессор. Он служит для создания разности давлений и обеспечения основных процессов в системе. Холодильный компрессор всасывает хладагент в виде пара с низким давлением и температурой, сжимает его и нагнетает с высоким давлением и температурой в конденсатор.

Наибольшее распространение в холодильной технике получили поршневые компрессоры. Принцип их работы основан на возвратно-поступательном движении поршня в цилиндре.

Принцип работы поршневого холодильного компрессора.

В поршневом компрессоре возвратно-поступательное движение поршня в цилиндре обеспечивается за счет вращения коленчатого вала. Вращение коленвала создается за счет работы электродвигателя. Поршневой компрессор может иметь один, два, три, четыре, шесть и восемь цилиндров. За один полный оборот коленчатого вала поршень совершает два хода между двумя крайними положениями и в каждом его цилиндре выполняется полный рабочий процесс.

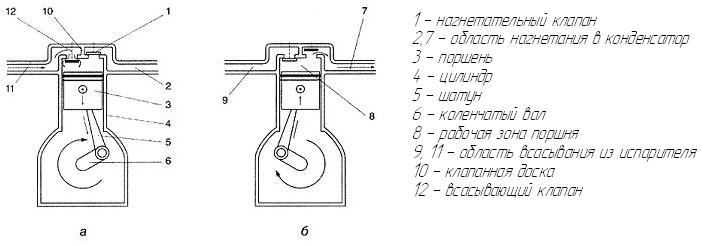

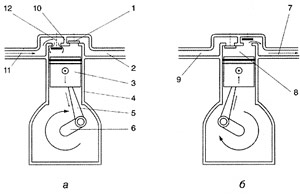

Рассмотрим работу поршневого компрессора на примере простейшего варианта с одним цилиндром и соответственно одним поршнем. Весь рабочий процесс можно разделить на две части: фаза всасывания и фаза нагнетания.

clip_image001.jpg"

o:title="Поршневой"/>

Рисунок 1. Принцип работы поршневого холодильного компрессора: а) – процесс всасывания, б) – процесс нагнетания

Процесс всасывания поршневого компрессора.

При движении поршня (3) вниз от крайней верхней точки, в рабочей зоне (8) создается разряжение за счет увеличения объема полости цилиндра. И как только давление в рабочей области цилиндра (8) станет ниже давления в полости всасывания (11), всасывающий клапан (12) открывается, и пары хладагента из испарителя попадают в цилиндр (4).

Процесс нагнетания поршневого компрессора.

При движении поршня (3) вверх от крайней нижней точки, в рабочей зоне (8) давление растет, за счет уменьшения объема полости цилиндра (8) и сжатия паров хладагента. При увеличении давления всасывающий клапан закрывается, и как только давление в рабочей зоне (8) становится выше, чем в области нагнетания (7), нагнетательный клапан (1) открывается и газ поступает в конденсатор. В рабочем процессе поршневого компрессора невозможно полностью использовать весь объем цилиндра. Остается минимальное расстояние между поршнем в крайней верхней точке и крышкой цилиндра (10). Это пространство является вредным, за счет него образуются лишние потери в работе компрессора.

Так, при обратном ходе поршня, оставшаяся часть паров хладагента расширяется до давления в области всасывания (9), только после этого открывается всасывающий клапан (12). Рабочий процесс повторяется.

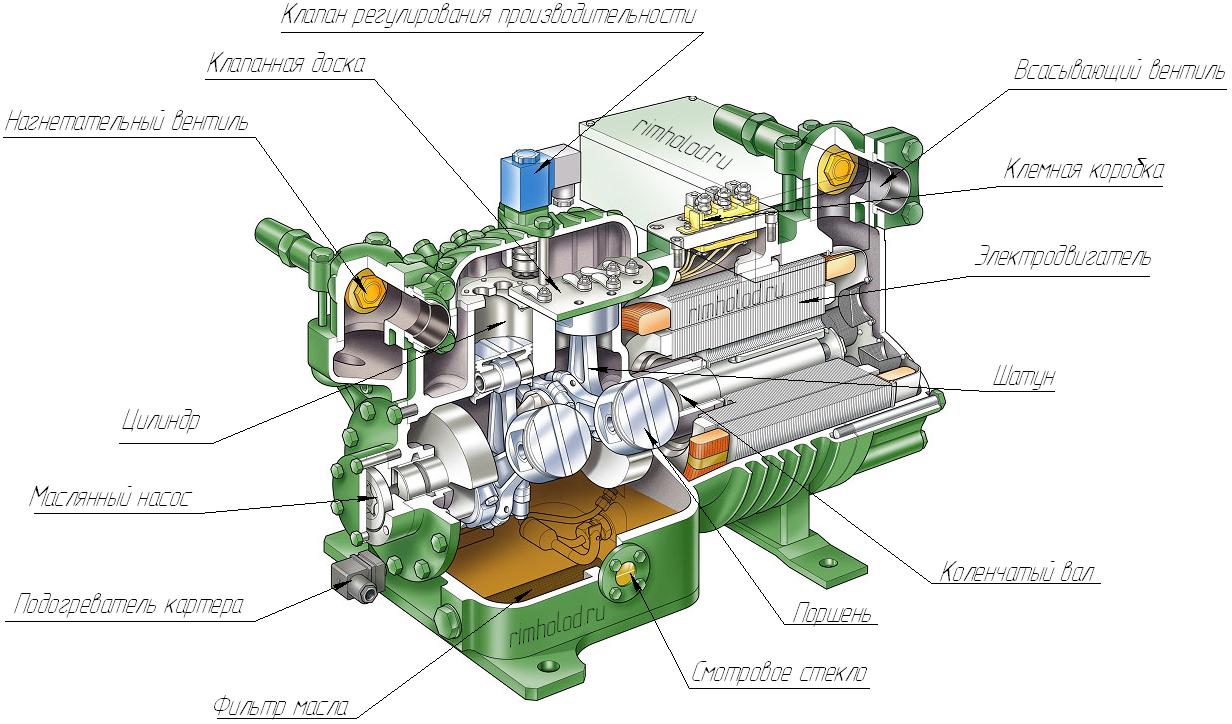

Устройство поршневого холодильного компрессора

Рассмотрим устройство холодильного поршневого компрессора на примере шестицилиндрового полугерметичного компрессора фирмы Bitzer. Основные элементы конструкции поршневого компрессора показаны на рисунке 2.

clip_image002.jpg"

o:title="устройство поршневого компрессора"/>

Рисунок 2. Устройство поршневого холодильного компрессора

Большое внимание при работе поршневого компрессора уделяется его системе смазки. Смазывание рабочих, трущихся частей компрессора необходимо чтобы уменьшить их износ и увеличить срок службы поршневого компрессора. В зависимости от конструкции, смазка поршневого компрессора осуществляется методом разбрызгивания и с помощью встроенного масленого насоса.

Конструкция поршневого холодильного компрессора.

Поршневые компрессоры могут быть герметичными и полугерметичными, конструктивно размещаясь в одном корпусе с электродвигателем, и полугерметичными открытого типа, зацепляясь с электродвигателем через муфту или другую передачу. Преимуществом полугерметичных поршневых компрессоров перед герметичными является возможность в случае поломки разобрать его и заменить поврежденные детали, не меняя целиком компрессор.

Производительность поршневых компрессоров может регулироваться с помощью частотных преобразователей, изменяя скорость вращения вала компрессора. Кроме этого полугерметичные компрессоры могут менять производительность с помощью системы электромагнитных клапанов, позволяющих закрывать часть всасывающих клапанов или перепускать газ.

На сегодняшний день на рынке холодильной техники в России, и в Челябинске в частности, представлены такие производители поршневых компрессоров, как Bock, Bitzer, Frascold, Copeland, Maneurop, Aspera, L’Unite Hermetique. К сожалению, среди них нет пока ни одного российского производителя.

rimholod.ru

Принцип работы компрессора. Какие бывают типы компрессоров?

| Cравнение: | закрыть

|

Один из главных элементов любой холодильной машины - это компрессор.

Компрессор всасывает пар хладагента, имеющий низкие температуру и давление, затем сжимает его, повышая температуру (до 70 - 90°С) и давление (до 15 - 25 атм.), а затем направляет парообразный хладагент к конденсатору.Основные характеристики компрессора - степень компрессии (сжатия) и объем хладагента, который он может нагнетать. Степень сжатия - это отношение максимального выходного давления паров хладагента к максимальному входному.

В холодильных машинах используют компрессоры двух типов:

- Поршневые - с возвратно-поступательным движением поршней в цилиндрах

- Ротационные, винтовые и спиральные - с вращательным движением рабочих частей.

Поршневые компрессоры

Поршневые компрессоры используются чаще всего. Принцип их работы показана на схеме.

- При движении поршня (3) вверх по цилиндру компрессора (4) хладагент сжимается. Поршень перемещается электродвигателем через коленчатый вал (6) и шатун (5).

- Под действием давления пара открываются и закрываются всасывающие и выпускные клапаны компрессора холодильной машины.

- На схеме 1 показана фаза всасывания хладагента в компрессор. Поршень начинает опускаться вниз от верхней точки, при этом в камере компрессора создается разрежение и открывается впускной клапан (12). Парообразный хладагент низкой температуры и низкого давления попадает в рабочее пространство компрессора.

- На схеме 2 показана фаза сжатия пара и его выхода из компрессора. Поршень поднимается вверх и сжимает пар. При этом открывается выпускной клапан компрессора (1) и пар под высоким давлением выходит из компрессора.

Основные модификации поршневых компрессоров (отличаются конструкцией, типом двигателя и назначением):

- Герметичные компрессоры

- Полугерметичные компрессоры

- Открытые компрессоры

Герметичные компрессоры

Используются в холодильных машинах небольшой мощности (1.5 - 35 кВт). Электродвигатель расположен внутри герметичного корпуса компрессора. Охлаждение электродвигателя производится самим всасываемым хладагентом.

Полугерметичные компрессоры

Используются в холодильных машинах средней мощности (30 - 300 кВт). В полугерметичных компрессорах электродвигатель и компрессор соединены напрямую и размещены в одном разборном контейнере. Преимущество этого типа компрессоров в том, что при повреждениях можно вынуть двигатель, чтобы ремонтировать клапаны, поршень и др. части компрессора. Охлаждение электродвигателя производится самим всасываемым хладагентом.

Открытые компрессоры

Имеют внешний электродвигатель, выведенный за пределы корпуса, и соединенный с компрессором напрямую или через трансмиссию.

Мощность многих холодильных установок может плавно регулироваться с помощью инверторов - специальных устройств, изменяющих скорость вращения компрессора. В полугерметичных компрессорах возможен и другой способ регулировки мощности - перепуском пара с выхода на вход либо закрытием части всасывающих клапанов.

Основные недостатки поршневых компрессоров:

- Пульсации давления паров хладагента на выходе, приводящие к высокому уровню шума.

- Большие нагрузки при пуске, требующие большого запаса мощности и приводящие к износу компрессора.

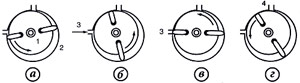

Ротационные компрессоры вращения

Принцип работы ротационных компрессоров вращения основан на всасывании и сжатии газа при вращении пластин.

Их преимущество перед поршневыми компрессорами состоит в низких пульсациях давления и уменьшении тока при запуске.

Существует две модификации ротационных компрессоров:

- Со стационарными пластинами

- С вращающимися пластинами

Компрессор со стационарными пластинами

В компрессоре со стационарными пластинами хладагент сжимается при помощи эксцентрика, установленного на ротор двигателя. При вращении ротора эксцентрик катится по внутренней поверхности цилиндра компрессора, и находящийся перед ним пар хладагента сжимается, а затем выталкивается через выпускной клапан компрессора. Пластины разделяют области высокого и низкого давления паров хладагента внутри цилиндра компрессора.

- Пар заполняет имеющееся пространство

- Начинается сжатие пара внутри компрессора и всасывание новой порции хладагента

- Сжатие и всасывание продолжается

- Сжатие завершено, пар окончательно заполнил пространство внутри цилиндра компрессора.

Компрессор с вращающимися пластинами

В компрессоре с вращающимися пластинами хладагент сжимается при помощи пластин, закрепленных на вращающемся роторе. Ось ротора смещена относительно оси цилиндра компрессора. Края пластин плотно прилегают к поверхности цилиндра, разделяя области высокого и низкого давления. На схеме показан цикл всасывания и сжатия пара.

- Пар заполняет имеющееся пространство

- Начинается сжатие пара внутри компрессора и всасывание новой порции хладагента

- Сжатие и всасывание завершается.

- Начинается новый цикл всасывания и сжатия.

Спиральные компрессоры SCROLL

Спиральные компрессоры применяются в холодильных машинах малой и средней мощности.Такой компрессор состоит из двух стальных спиралей. Они вставлены одна в другую и расширяются от центра к краю цилиндра компрессора. Внутренняя спираль неподвижно закреплена, а внешняя вращается вокруг нее.

Спирали имеют особый профиль (эвольвента), позволяющий перекатываться без проскальзывания. Подвижная спираль компрессора установлена на эксцентрике и перекатывается по внутренней поверхности другой спирали. При этом точка касания спиралей постепенно перемещается от края к центру. Пары хладагента, находящиеся перед линией касания, сжимаются, и выталкиваются в центральное отверстие в крышке компрессора. Точки касания расположены на каждом витке внутренней спирали, поэтому пары сжимаются более плавно, меньшими порциями, чем в других типах компрессоров. В результате нагрузка на электродвигатель компрессора снижается, особенно в момент пуска компрессора.

Пары хладагента поступают через входное отверстие в цилиндрической части корпуса, охлаждают двигатель, затем сжимаются между спиралей и выходят через выпускное отверстие в верхней части корпуса компрессора.

Недостатки спиральных компрессоров:

- Сложность изготовления.

- Необходимо очень точное прилегание спиралей и герметичность по их торцам

Винтовые компрессоры

Винтовые компрессоры применяются в холодильных машинах большой мощности (150 - 3500 кВт).

Существуют две модификации этого типа:

- С одинарным винтом

- С двойным винтом

Винтовой компрессор с одинарным винтом

Модели с одинарным винтом имеют одну или две шестерни-сателлита, подсоединенные к ротору с боков.

Сжатие паров хладагента происходит с помощью вращающихся в разные стороны роторов. Их вращение обеспечивает центральный ротор в виде винта.

Пары хладагента поступают через входное отверстие компрессора, охлаждают двигатель, затем попадают во внешний сектор вращающихся шестеренок роторов, сжимаются и выходят через скользящий клапан в выпускное отверстие.

Винты компрессора должны прилегать герметично, поэтому используется смазывающее масло. Впоследствии масло отделяется от хладагента в специальном сепараторе компрессора.

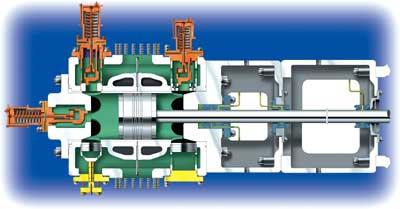

Винтовой компрессор с двойным винтом

Модели с двойным винтом отличаются использованием двух роторов - основного и приводного.

Винтовые компрессоры не имеют впускных и выпускных клапанов. Всасывание хладагента постоянно происходит с одной стороны компрессора, а его выпускание - с другой стороны. При таком способе сжатия паров уровень шума гораздо ниже, чем у поршневых компрессоров.

Винтовые компрессоры позволяют плавно регулировать мощность холодильной машины с помощью изменения частоты оборотов двигателя.

www.airclimat.ru

Компрессоры: принцип работы и типы

Один из главных элементов любой холодильной машины - это компрессор.

Компрессор всасывает пар хладагента, имеющий низкие температуру и давление, затем сжимает его, повышая температуру (до 70 - 90°С) и давление (до 15 - 25 атм.), а затем направляет парообразный хладагент к конденсатору. Основные характеристики компрессора - степень компрессии (сжатия) и объем хладагента, который он может нагнетать. Степень сжатия - это отношение максимального выходного давления паров хладагента к максимальному входному.В холодильных машинах используют компрессоры двух типов:

- Поршневые - с возвратно-поступательным движением поршней в цилиндрах

- Ротационные, винтовые и спиральные - с вращательным движением рабочих частей.

Поршневые компрессоры

Поршневые компрессоры используются чаще всего. Принцип их работы показана на схеме.

- При движении поршня (3) вверх по цилиндру компрессора (4) хладагент сжимается. Поршень перемещается электродвигателем через коленчатый вал (6) и шатун (5).

- Под действием давления пара открываются и закрываются всасывающие и выпускные клапаны компрессора холодильной машины.

- На схеме 1 показана фаза всасывания хладагента в компрессор. Поршень начинает опускаться вниз от верхней точки, при этом в камере компрессора создается разрежение и открывается впускной клапан (12). Парообразный хладагент низкой температуры и низкого давления попадает в рабочее пространство компрессора.

- На схеме 2 показана фаза сжатия пара и его выхода из компрессора. Поршень поднимается вверх и сжимает пар. При этом открывается выпускной клапан компрессора (1) и пар под высоким давлением выходит из компрессора.

Основные модификации поршневых компрессоров (отличаются конструкцией, типом двигателя и назначением):

- Герметичные компрессоры

- Полугерметичные компрессоры

- Открытые компрессоры

Герметичные компрессоры

Используются в холодильных машинах небольшой мощности (1.5 - 35 кВт). Электродвигатель расположен внутри герметичного корпуса компрессора. Охлаждение электродвигателя производится самим всасываемым хладагентом.

Полугерметичные компрессоры

Используются в холодильных машинах средней мощности (30 - 300 кВт). В полугерметичных компрессорах электродвигатель и компрессор соединены напрямую и размещены в одном разборном контейнере. Преимущество этого типа компрессоров в том, что при повреждениях можно вынуть двигатель, чтобы ремонтировать клапаны, поршень и др. части компрессора. Охлаждение электродвигателя производится самим всасываемым хладагентом.

Открытые компрессоры

Имеют внешний электродвигатель, выведенный за пределы корпуса, и соединенный с компрессором напрямую или через трансмиссию.

Мощность многих холодильных установок может плавно регулироваться с помощью инверторов - специальных устройств, изменяющих скорость вращения компрессора. В полугерметичных компрессорах возможен и другой способ регулировки мощности - перепуском пара с выхода на вход либо закрытием части всасывающих клапанов.

Основные недостатки поршневых компрессоров:

- Пульсации давления паров хладагента на выходе, приводящие к высокому уровню шума.

- Большие нагрузки при пуске, требующие большого запаса мощности и приводящие к износу компрессора.

Ротационные компрессоры вращения

Принцип работы ротационных компрессоров вращения основан на всасывании и сжатии газа при вращении пластин.Их преимущество перед поршневыми компрессорами состоит в низких пульсациях давления и уменьшении тока при запуске.Существует две модификации ротационных компрессоров:

- Со стационарными пластинами

- С вращающимися пластинами

Компрессор со стационарными пластинами

В компрессоре со стационарными пластинами хладагент сжимается при помощи эксцентрика, установленного на ротор двигателя. При вращении ротора эксцентрик катится по внутренней поверхности цилиндра компрессора, и находящийся перед ним пар хладагента сжимается, а затем выталкивается через выпускной клапан компрессора. Пластины разделяют области высокого и низкого давления паров хладагента внутри цилиндра компрессора.

- Пар заполняет имеющееся пространство

- Начинается сжатие пара внутри компрессора и всасывание новой порции хладагента

- Сжатие и всасывание продолжается

- Сжатие завершено, пар окончательно заполнил пространство внутри цилиндра компрессора.

Компрессор с вращающимися пластинами

В компрессоре с вращающимися пластинами хладагент сжимается при помощи пластин, закрепленных на вращающемся роторе. Ось ротора смещена относительно оси цилиндра компрессора. Края пластин плотно прилегают к поверхности цилиндра, разделяя области высокого и низкого давления. На схеме показан цикл всасывания и сжатия пара.

- Пар заполняет имеющееся пространство

- Начинается сжатие пара внутри компрессора и всасывание новой порции хладагента

- Сжатие и всасывание завершается.

- Начинается новый цикл всасывания и сжатия.

Спиральные компрессоры SCROLL

Спиральные компрессоры применяются в холодильных машинах малой и средней мощности. Такой компрессор состоит из двух стальных спиралей. Они вставлены одна в другую и расширяются от центра к краю цилиндра компрессора. Внутренняя спираль неподвижно закреплена, а внешняя вращается вокруг нее.

Спирали имеют особый профиль (эвольвента), позволяющий перекатываться без проскальзывания. Подвижная спираль компрессора установлена на эксцентрике и перекатывается по внутренней поверхности другой спирали. При этом точка касания спиралей постепенно перемещается от края к центру. Пары хладагента, находящиеся перед линией касания, сжимаются, и выталкиваются в центральное отверстие в крышке компрессора. Точки касания расположены на каждом витке внутренней спирали, поэтому пары сжимаются более плавно, меньшими порциями, чем в других типах компрессоров. В результате нагрузка на электродвигатель компрессора снижается, особенно в момент пуска компрессора.Пары хладагента поступают через входное отверстие в цилиндрической части корпуса, охлаждают двигатель, затем сжимаются между спиралей и выходят через выпускное отверстие в верхней части корпуса компрессора.

Недостатки спиральных компрессоров:

- Сложность изготовления.

- Необходимо очень точное прилегание спиралей и герметичность по их торцам

Винтовые компрессоры

Винтовые компрессоры применяются в холодильных машинах большой мощности (150 - 3500 кВт). Существуют две модификации этого типа:

- С одинарным винтом

- С двойным винтом

Винтовой компрессор с одинарным винтом

Модели с одинарным винтом имеют одну или две шестерни-сателлита, подсоединенные к ротору с боков. Сжатие паров хладагента происходит с помощью вращающихся в разные стороны роторов. Их вращение обеспечивает центральный ротор в виде винта.

Пары хладагента поступают через входное отверстие компрессора, охлаждают двигатель, затем попадают во внешний сектор вращающихся шестеренок роторов, сжимаются и выходят через скользящий клапан в выпускное отверстие.

Винты компрессора должны прилегать герметично, поэтому используется смазывающее масло. Впоследствии масло отделяется от хладагента в специальном сепараторе компрессора.

Винтовой компрессор с двойным винтом

Модели с двойным винтом отличаются использованием двух роторов - основного и приводного.

Винтовые компрессоры не имеют впускных и выпускных клапанов. Всасывание хладагента постоянно происходит с одной стороны компрессора, а его выпускание - с другой стороны. При таком способе сжатия паров уровень шума гораздо ниже, чем у поршневых компрессоров.

Винтовые компрессоры позволяют плавно регулировать мощность холодильной машины с помощью изменения частоты оборотов двигателя.

splitstream.ru

423800, Набережные Челны , база Партнер Плюс, тел. 8 800 100-58-94 (звонок бесплатный)