|

||||

|

|

звонок бесплатный

Наши сотрудники:

[email protected]

Екатерина - специалист по продаже а/м КАМАЗ

[email protected]

[email protected]

Техника в наличии

Тягач КАМАЗ 44108-6030-24

2014г, 6х6, Евро3, дв.КАМАЗ 300 л.с., КПП ZF9, бак 210л+350л, МКБ,МОБ,рестайлинг.

цена 2 220 000 руб.,

КАМАЗ 4308-6063-28(R4)

4х2,дв. Cummins ISB6.7e4 245л.с. (Е-4),КПП ZF6S1000, V кузова=39,7куб.м., спальное место, бак 210л, шк-пет,МКБ, ТНВД BOSCH, система нейтрализ. ОГ(AdBlue), тент, каркас, рестайлинг, внутр. размеры платформы 6112х2470х730 мм

цена 1 950 000 руб.,

Самосвал КАМАЗ 6520-057

2014г, 6х4,Евро3, дв.КАМАЗ 320 л.с., КПП ZF16, ТНВД ЯЗДА, бак 350л, г/п 20 тонн, V кузова =20 куб.м.,МКБ,МОБ, со спальным местом.

цена 2 700 000 руб.,

Самосвал 6522-027

2014, 6х6, дв.КАМАЗ 740.51,320 л.с., КПП ZF16,бак 350л, г/п 19 тонн,V кузова 12куб.м.,МКБ,МОБ,задняя разгрузка,обогрев платформы.

цена 3 190 000 руб.,

СУПЕР ЦЕНА

на АВТОМОБИЛИ КАМАЗ

| 43118-010-10 (дв.740.30-260 л.с.) | 2 220 000 |

| 43118-6033-24 (дв.740.55-300 л.с.) | 2 300 000 |

| 65117-029 (дв.740.30-260 л.с.) | 2 200 000 |

| 65117-6010-62 (дв.740.62-280 л.с.) | 2 350 000 |

| 44108 (дв.740.30-260 л.с.) | 2 160 000 |

| 44108-6030-24 (дв.740.55,рест.) | 2 200 000 |

| 65116-010-62 (дв.740.62-280 л.с.) | 1 880 000 |

| 6460 (дв.740.50-360 л.с.) | 2 180 000 |

| 45143-011-15 (дв.740.13-260л.с) | 2 180 000 |

| 65115 (дв.740.62-280 л.с.,рест.) | 2 190 000 |

| 65115 (дв.740.62-280 л.с.,3-х стор) | 2 295 000 |

| 6520 (дв.740.51-320 л.с.) | 2 610 000 |

| 6520 (дв.740.51-320 л.с.,сп.место) | 2 700 000 |

| 6522-027 (дв.740.51-320 л.с.,6х6) | 3 190 000 |

подробнее про услугу перегона можно прочесть здесь.

|

Нужны самосвалы? Обратите внимание на Ford-65513-02. |

КАМАЗы в лизинг

ООО «Старт Импэкс» имеет возможность поставки грузовой автотехники КАМАЗ, а так же спецтехники на шасси КАМАЗ в лизинг. Продажа грузовой техники по лизинговым схемам имеет определенные выгоды для покупателя грузовика. Рассрочка платежа, а так же то обстоятельство, что грузовики до полной выплаты лизинговых платежей находятся на балансе лизингодателя, и соответственно покупатель автомобиля не платит налогов на имущество. Мы готовы предложить любые модели бортовых автомобилей, тягачей и самосвалов по самым выгодным лизинговым схемам.Контактная информация.

г. Набережные Челны, Промкомзона-2, Автодорога №3, база «Партнер плюс».

тел/факс (8552) 388373.

Схема проезда

Большая Энциклопедия Нефти и Газа. Планово предупредительное техническое обслуживание

Планово-предупредительное техническое обслуживание и ремонт машин

Строительные машины и оборудование, справочник

Категория:

Машины для укладки асфальта

Планово-предупредительное техническое обслуживание и ремонт машин

Планово-предупредительное техническое обслуживание и ремонт машинСистема технического обслуживания и ремонта — это комплекс взаимосвязанных положений и норм, определяющих организацию и порядок проведения работ по техническому обслуживанию и ремонту машин для заданных условий эксплуатации с целью обеспечения показателей качества, предусмотренных в нормативной документации.

Техническое обслуживание включает в себя комплекс работ для поддержания исправности или только работоспособности машины при подготовке и использовании по назначению, при хранении и транспортировании. Ремонт — это комплекс работ не только для поддержания, но и для восстановления исправности или работоспособности машины.

В строительстве принята планово-предупредительная система технического обслуживания и ремонта (ППР), которая позволяет исключать внезапные поломки и простои машин. Система ППР включает в себя планирование, подготовку и реализацию технического обслуживания и ремонта определенных видов с заданными последовательностью и периодичностью («Рекомендации по организации технического обслуживания и ремонта строительных машин». М, Стройиздат, 1978).

В системе ППР приняты понятия ремонтного цикла, периодичности и видов технического обслуживания и ремонта.

Ремонтный цикл — это наименьший повторяющийся период эксплуатации машины, в течение которого осуществляются в определенной последовательности установленные виды технического обслуживания и ремонта, предусмотренные нормативной документацией.

Периодичностью технического обслуживания называют наработку или время между двумя последовательно проводимыми техническими обслуживаниями одного вида.

Межремонтный период — время между двумя последовательно проведенными ремонтами машины.

Техническое обслуживание машин подразделяется на ежесменное (ЕО), выполняемое в течение рабочей смены (перед началом, в течение или после рабочей смены), плановое техническое обслуживание (ТО), выполняемое в плановом порядке через определенные, установленные заводами-изготовителями, величины наработки и сезонное техническое обслуживание (СО).

При ежесменном техническом обслуживании (ЕО) выполняют смазывание машины, подготовку к передаче от одного машиниста к другому, контрольный осмотр перед выходом на работу, проверку состояния систем, оборудования и устройств.

При плановом техническом обслуживании (ТО) производят чистку машины, контроль технического состояния сборочных единиц, агрегатов, систем и приборов, проверку креплений, регулирование сборочных единиц и агрегатов, количества смазочного материала, смену масла и охлаждающих жидкостей. Количество плановых технических обслуживании принимается в зависимости от сложности конструкции машины. Каждому виду планового обслуживания присваивается порядковый номер ТО-1, ТО-2 и т. д. Последующий вид обслуживания включает работы предыдущего вида, в том числе ЕО.

Сезонное техническое обслуживание выполняют два раза в год при подготовке машины к использованию в период последующего сезона (летнего или зимнего). Плановый ремонт машин подразделяют на текущий (Т) и капитальный (К).

При текущем ремонте (Т) обеспечивают работоспособность машины, заменяют и восстанавливают отдельные части машины и производят их регулирование.При капитальном ремонте (К) восстанавливают исправность и ресурс машины, заменяют или восстанавливают любые ее части, в том числе базовые, и производят регулирование.

Ресурсом называется наработка машины от начала эксплуатации или ее возобновления после капитального ремонта до наступлепия предельного состояния. Предельное состояние характеризуется неустранимым нарушением требований безопасности или отклонением параметров от установленных норм, или снижением эффективности эксплуатации.

Усредненные показатели периодичности, трудоемкости и продолжительности работ по техническому обслуживанию и ремонту приведены в табл. 11.

Таблица 11. Показатели периодичности, трудоемкости и продолжительности технических обслуживании и ремонтов асфальтоукладчиков и катков

Техническое обслуживание и текущий ремонт выполняют на основании эксплуатационной документации, которая состоит из технического описания и инструкции по эксплуатации, включающих описание конструкции, указания по эксплуатации, техническому обслуживанию и текущему ремонту; формуляра, содержащего технические данные машины, перечень эксплуатационных документов и форм для учета технического состояния и эксплуатации машины; ведомостей запасных частей, инструментов и принадлежностей (ЗИП), состоящих из ведомостей одиночного и группового комплектов и ведомости ремонтного комплекта.

Одиночный комплект ЗИП поставляют с каждой машиной и используют на месте эксплуатации. Состав одиночного комплекта ЗИП обеспечивает работоспособность машины на весь период гарантийного обязательства.

Групповой комплект ЗИП поставляют отдельно от машины и предназначают для проведения эксплуатации и текущего ремонта. Ведомость группового комплекта ЗИП не является обязательным документом.

Ремонтный комплект ЗИП поставляют также отдельно от машины и предназначают для проведения капитального ремонта машины.

Техническое обслуживание и ремонт пневмоколесных машин можно выполнять на специализированных постах, которые создают на небольшом удалении от места строительства. Такими постами могут быть пост заправки горючим и водой, площадка наружной мойки, склад деталей, сборочных единиц и агрегатов и др.

Для обслуживания машин с малой собственной скоростью, находящихся на большом расстоянии от мастерских (при частой смене объекта строительства), используют передвижные средства технического обслуживания. Часто такую организацию производства используют для асфальтоукладчиков и катков с металлическими вальцами.

Техническое обслуживание и текущий ремонт машин выполняют специализированные бригады с участием или без участия машинистов или полностью машинистами машин. В последнем случае значительно увеличивается время простоя машины. Наиболее прогрессивна централизованная форма обслуживания машин, которая заключается в том, что все работы выполняют в межсменное время и в нерабочие дни специализированные бригады.

Количество рабочих в бригадах зависит от количества машин и их удаленности одна от другой. Объем работ технического обслуживания выявляется в процессе диагностирования, которое проводят с помощью передвижной диагностической установки. Она позволяет сокращать количество разборочных операций для выявления неисправностей и количество регулировок. Наиболее характерные неисправности и неполадки, которые могут встретиться во время работы, указаны в инструкции по эксплуатации машины.

Капитальный ремонт производит ремонтное предприятие, которое выполняет наряду с ремонтом машины в сборе также капитальный ремонт отдельных агрегатов и сборочных единиц.

Перед отправкой машин, агрегатов и сборочных единиц железнодорожным, водным и автомобильным транспортом заказчик обязан слить воду из системы охлаждения двигателя и топливо из баков; закрыть пробками отверстия во внутренние полости агрегатов; покрыть наружные поверхности (неокрашенные) антикоррозионным смазочным материалом; опломбировать кабины и капоты; при частичном демонтаже упаковать в ящики мелкие детали и сборочные единицы, составить опись и направить ее с машиной. На заводе-изготовителе, а также перед эксплуатацией с целью приработки взаимодействующих деталей и сборочных единиц проводят обкатку машин. Средняя продолжительность обкатки новых и капитально отремонтированных машин составляет 50—75 ч. Перед обкаткой проверяют все внешние болтовые соединения и крепления, количество масла в системах и местах, установленных картой смазки. После этого запускают двигатель и проверяют состояние всех агрегатов.

В период обкатки машинист должен с особой тщательностью проводить обслуживание, так как это повышает ресурс машин до капитального ремонта. При обкатке следят за нагревом редукторов, уровнем масла в агрегатах и его температурой и своевременно устраняют течи.

Заводы-изготовители гарантируют исправную работу машин в течение определенного срока при соблюдении потребителем правил обкатки, эксплуатации и хранения, установленных в заводских инструкциях. Гарантийный срок составляет 12—18 мес. со дня ввода машин в эксплуатацию. Если в течение этого срока появилась неисправность, которую нельзя устранить, используя прилагаемый комплект запасных частей, то организация предъявляет заводу-изготовителю рекламацию на качество изготовления. По согласованию с заводом-изготовителем неисправность в течение гарантийного срока может устранять эксплуатирующая организация.

Читать далее: Техническое обслуживание асфальтоукладчиков и самоходных катков

Категория: - Машины для укладки асфальта

Главная → Справочник → Статьи → Форум

stroy-technics.ru

Планово-предупредительная система технического обслуживания и ремонта автомобилей

Планово-предупредительная система технического

обслуживания и ремонта автомобилей

В Российской Федерации принята планово-предупредительная система технического обслуживания и ремонта автомобилей, основные положения которой сформулированы и закреплены в «Положении о ТО и ремонте подвижного состава автомобильного транспорта». В данном Положении приведен перечень предусмотренных видов обслуживания и ремонта и операций по ним, даны нормативы межремонтных пробегов, трудоемкость на выполнение различных видов работ, нормы простоя в ТО и ремонте, поправочные коэффициенты на различные нормативы (K1–К5) в зависимости от конкретных условий эксплуатации и т. д.

Сущностью планово-предупредительной системы является принудительная по плану постановка автомобилей, прошедших норма-тивный пробег, в соответствующий вид технического обслуживания,

в целях предупреждения повышенной интенсивности изнашивания и восстановления утраченной работоспособности узлов, агрегатов и систем. Положением предусматривается:

- ежедневное обслуживание – ЕО;

- техническое обслуживание №1 – ТО-1;

- техническое обслуживание №2 – ТО-2;

- сезонное обслуживание – СО;

- текущий ремонт – ТР;

- капитальный ремонт – КР.

Эти виды обслуживания отличаются друг от друга перечнем и трудоемкостью выполняемых операций и периодичностью, нормативы которой приведены в таблице 8.

Таблица 8 – Нормативы периодичности обслуживании автомобилей

Типы автомобилей | Периодичность ТО, км | |

ТО-1 | ТО-2 | |

Легковые | 4000 | 16000 |

Грузовые | 3000 | 12000 |

Автобусы | 3500 | 14000 |

Ежедневное обслуживание включает в себя проведение контрольного осмотра (в первую очередь по узлам, механизмам и системам, влияющим на безопасность движения), уборочно-моечных операций (проводимых по потребности, с учетом санитарных и эстетических требований и условий эксплуатации) и дозаправочных работ (при необходимости долив масла в двигатель, охлаждающей жидкости, подкачка шин и т. д.). Мойку автомобилей, включая тщательную мойку низа и двигателя, проводят также перед постановкой автомобилей в очередные ТО или текущий ремонт.

Всякому виду ремонта предшествует технический осмотр – контроль, осуществляемый в основном при помощи органов чувств и, в случае необходимости, средств контроля, номенклатура которых установлена соответствующей документацией.

В период между ремонтами объекты подвергают техническому обслуживанию, под которым понимается комплекс операций или операция по поддержанию работоспособности или объекта при использовании его по назначению, ожидании, хранении и транспортировании.

Техническое обслуживание №1 предназначено для поддержания автомобилей в технически исправном состоянии, выявления и предупреждения отказов и неисправностей, а также снижения интенсивности изнашивания деталей, узлов и механизмов путем проведения установленного комплекса работ:

- контрольных смотровых и диагностических;

- крепежно-регулировочных;

- смазочно-очистительных;

- электротехнических;

- арматурных и других видов работ.

Трудоемкость работ по ТО-1 невелика – для легковых автомобилей в среднем 2,5–4,5 чел.-ч, для грузовых – 2,5–6,5 чел.-ч, в зависимости от класса и грузоподъемности. Установленная трудоемкость, например, в 3,2 чел.-ч означает, что один рабочий за 3,2 ч должен выполнить весь утвержденный перечень операций и объем работ по автомобилю. Но, учитывая, что обслуживание автомобиля обычно проводят несколько рабочих различных специальностей, зачастую на поточных линиях, состоящих из 3–4 специализированных постов – время простоя автомобиля на каждом составляет порой лишь 5–10 мин. Вполне естественно, что за такой короткий промежуток времени можно провести лишь несложные регулировочные работы, устранить подтекание (негерметичность), провести крепежные работы и т. д. С точки зрения возможного ремонта, при необходимости допустима лишь замена, деталей крепежа и отдельных легкодоступных деталей и элементов (например, электрических лампочек, приводных ремней и т. д.). С учетом вышеизложенного и незначительного времени простоя в ТО-1 его проводят по Положению в межсменное время, т. е. автомобиль в этот день с эксплуатации не снимается.

Техническое обслуживание № 2 (ТО-2) имеет то же назначение, что и ТО-1, но проводится в большем объеме, с проведением углубленной проверки параметров работоспособности автомобиля не только в целях выявления различных неисправностей, но и для определения возможного ресурса пробега без проведения текущего ремонта во время дальнейшей эксплуатации автомобиля), а также устранения обнаруженных неисправностей путем замены неисправных легкодоступных деталей и узлов. Замена основных агрегатов не допускается. Причем замена деталей и узлов не считается обслуживанием – этот процесс при ТО-2 называется сопутствующим ремонтом (СР). На него отводится дополнительная трудоемкость и, соответственно, увеличивается количество необходимых рабочих на его проведение. Трудоемкость, отводимая на проведение ТО-2, составляет в среднем 10–15 чел.-ч для легковых автомобилей и 10–20 чел.-ч для грузовиков и автобусов. Для проведения такого объема работ автомобили в день проведения ТО-2 снимаются с эксплуатации на линии сроком до одних суток. За это время автомобиль должен быть подготовлен по техническому состоянию так, чтобы гарантировалась его надежная безаварийная работа на линии без постановки на текущий ремонт до следующего ТО-2.

При выявлении крупных неисправностей, которые не могут быть устранены в ходе работ при ТО-1 или ТО-2 (даже путем проведения сопутствующего ремонта при ТО-2), сразу же оформляется документация на постановку автомобиля в зону текущего ремонта, например, для ремонта или замены основных агрегатов автомобиля, включая двигатель, коробку передач, мосты и т. д.

Сезонное обслуживание (СО) проводится два раза в год, весной и осенью, и предназначено для подготовки автомобилей к эксплуатации с учетом предстоящих изменений климатических условий. Его совмещают обычно с очередным ТО-2 и выполняют на тех же постах, те же рабочие, однако предусмотрено увеличение нормативной трудоемкости в связи с проведением дополнительных операций. В некоторых АТП при совмещении СО с ТО-2 хотя бы один раз в году проводят работы в ещё большем объеме, с принудительным снятием с автомобиля различных узлов в целях их тщательной проверки на стендах и приборах, обслуживания и текущего ремонта в соответствующих вспомогательных цехах (моторном, агрегатном, карбюраторном, электротехническое и т. д.).

Текущий ремонт – ремонт, выполняемый для обеспечения или восстановления работоспособности объекта и состоящий в замене и (или) восстановлении отдельных частей (кроме базовых).

Текущий ремонт (ТР) автомобилей проводится по потребности, выявляемой водителем в процессе эксплуатации, при ежедневных контрольных осмотрах механиками при возвращении автомобилей с линии, а также в процессе проведения ТО-1 и ТО-2 при обнаружении сверхобъемных работ.

В целях повышения коэффициента технической готовности (КТГ) парка стараются по возможности ТР проводить в межсменное время, обычно в вечернее и ночное. Исключение составляют трудоемкие работы по замене крупных агрегатов, которые следует проводить в дневную смену, наиболее благоприятную для работы, когда работает основной склад и склад агрегатов. Проводят ТР в специально отведенных зонах, на подъемниках или смотровых канавах, преимущественно на постах тупикового типа. Поточный метод при проведении ТР не приемлем ввиду слишком большой разницы как по объему, так и по видам работ в каждом конкретном случае проведения ТР. Для уменьшения простоя автомобилей в ТР все большее распространение находит использование специализированных постов, для выполнения конкретных трудоемких работ, с использованием соответствующего современного высокопроизводительного оборудования, а также внедрения агрегатного метода ремонта, когда вместо неисправного узла или агрегата сразу

же ставят на автомобиль заранее отремонтированный из оборотного фонда.

Капитальный ремонт (КР) – ремонт, выполняемый для восстановления исправности и полного или близкого к полному (не менее 80 %) ресурса с заменой или восстановлением любых его частей, включая базовые.

Капитальный ремонт автомобилей и агрегатов проводится в основном на специализированных ремонтных предприятиях – авторемонтных заводах (АРЗ). В крупных АТП, имеющих современную производственную базу, частично проводят КР отдельных агрегатов собственными силами. Ремонт осуществляется с полной разборкой автомобиля на отдельные узлы и агрегаты, а те, в свою очередь, на отдельные детали. После тщательной мойки и очистки проводится их дефектовка и сортировка – часть выбраковывается и заменяется новыми, часть идет на восстановление. После комплектации производится сборка, испытание и обкатка, после чего узлы и агрегаты идут на главный конвейер сборки автомобилей. Доставляются автомобили и отдельные агрегаты на АРЗ централизовано, по заранее утвержденному для каждого АТП плану-графику в полной комплектации. Направляются автомобили в КР по потребности на основании специального акта, подписанного главным инженером АТП, после тщательного анализа технического состояния автомобиля.

Непременным условием для постановки в КР автомобилей является нормативный пробег, который должен быть пройден этими автомобилями. Для легковых автомобилей Горьковского автозавода он составляет 300 тыс. км, для грузовых – 250 тыс. км, для автомобилей ЗИЛ последнего поколения – 300 тыс. км.

Рациональным и экономически обоснованным считается направление на АРЗ грузовых автомобилей, у которых в КР нуждается рама, кабина и не менее двух-трех основных агрегатов. Обоснованием для постановки в КР легковых автомобилей и автобусов в первую очередь служит необходимость КР кузова. Практика показала, что качество ремонта на АРЗ и дальнейшая эксплуатация автомобилей после КР не удовлетворяют современным требованиям при сравнительно больших затратах на его проведение. Организация авторемонтных заводов была вынужденной мерой на определенном этапе развития народного хозяйства. В настоящее время полнокомплектный ремонт автомобилей на АРЗ практически прекращен.

В отличие от прошлых лет, когда предприятия автомобильного транспорта руководствовались единым нормативным документом – «Положением о ТО и ремонте подвижного состава автомобильного

транспорта», в настоящий момент отдельные заводы-изготовители в порядке эксперимента, рекомендуют для выпускаемых автомобилей более рациональные, по их мнению, интервалы пробегов для планового обслуживания автомобилей, изменяют общепринятые названия видов ТО или вводят дополнительные виды обслуживания (например, в период обкатки автомобилей), как это принято в классификации видов обслуживания в ряде зарубежных стран. Горьковский автомобильный завод предлагает повысить норму пробега до ТО-1 (для 3 категории эксплуатации) до 8 тысяч км для всех автомобилей семейства «Газель» и «Соболь». Камский завод для автомобилей КамАЗ предлагает ввести сервисное обслуживание через первые 1000 км пробега – «Сервис А», 4000 км – «Сервис В». Вместо ТО-1 ввести «Сервис-1», вместо сезонного обслуживания «СО» – «Сервис С» и т. д.

Производственный процесс ремонта автомобилей

Производственный процесс ремонта автомобилей – это совокупность действий людей и орудий производства, выполняемых в определенной последовательности и обеспечивающих восстановление работоспособности, исправности и полного (или близко к полному) ресурса изделия.

Производственный процесс включает в себя ряд технологических процессов.

Технологический процесс – это часть производственного процесса, содержащая целенаправленные действия по последовательному изменению состояния объекта ремонта или его составных частей при восстановлении их работоспособности, исправности и ресурса.

Технологический процесс капитального ремонта машин (рису-нок 26) включает в себя все элементы машиностроительного производства (изготовление деталей, сборка, обкатка, испытание и окраска) и дополнительно специфические элементы (приемка машин в ремонт, очистка, разборка, дефектация и комплектация). Ремонтное производство по числу входящих в него элементов превосходит машиностроительное. Единственный источник экономии при капитальном ремонте машин по сравнению с их изготовлением – использование годных для дальнейшей эксплуатации деталей и их восстановление.

При изготовлении деталей машиностроительные предприятия используют заготовки, получаемые литьем, ковкой, штамповкой и т. д. Стоимость материалов и заготовительных работ при производстве машин составляет около 75 % затрат на их изготовление. При восстановлении же деталей в качестве заготовок применяют изношенные детали.

В связи с этим отпадают затраты на литье, ковку, штамповку и частично на механическую обработку. При восстановлении деталей затраты на материалы и заготовительные работы фактически отсутствуют, так как роль заготовок выполняют изношенные детали.

Рисунок 26 – Схема технологического процесса капитального ремонта автомобиля

Износы же большинства деталей машин измеряются десятыми или сотыми долями миллиметра, и их восстановление сводится к нанесению тонкого поверхностного слоя или заключительным операциям механической обработки. Стоимость же восстановления изношенных деталей обычно не превышает 50–60 % стоимости запасных частей.

Восстановление деталей способствует сохранению природных ресурсов и снижению загрязнения окружающей среды.

Степень расчлененности технологического процесса во многом зависит от конструкции машины и программы ремонтно-обслу-живающего предприятия. Если программа велика, то она состоит из большого числа технологических процессов и включает в себя много рабочих мест, и наоборот. Кроме того, если машину можно расчленить на легко отделяемые агрегаты (двигатель, коробка передач, передний и задний мосты, рулевое управление, кабина и др.), то процесс делят на большое число отдельных технологических процессов и их выполняют параллельно.

Правильно расчлененный технологический процесс ремонта той или иной машины или агрегата имеет очень важное значение для рациональной организации процесса ремонта, снижения его себестоимости и оснащения рабочих мест высокопроизводительным технологическим оборудованием и оснасткой.

Технологическое оборудование – орудия производства, предназначенные для выполнения определенной части технологического процесса путем размещения объектов ремонта, средств воздействия на них, технологической оснастки и при необходимости источника энергии с целью придания заданных свойств объекту. К технологическому оборудованию относят металлорежущие станки, сварочные и наплавочные установки, нагревательные печи, испытательные стенды и др.

Технологическая оснастка – совокупность приспособлений для установки и закрепления заготовок, деталей и инструментов, выполнения разборочных и сборочных операций, а также для транспортировки заготовок, деталей или изделий.

Приспособление – технологическая оснастка, предназначенная для закрепления объекта ремонта или инструмента при выполнении технологической операции. К приспособлениям относят патроны, зажимы, люнеты и т. п.

Инструмент – технологическая оснастка, предназначенная для воздействия на объект ремонта с целью изменения его состояния.

Различают режущие (резцы, сверла, метчики и т. д.) и измерительные (штангенциркули, микрометры, индикаторы, скобы, пробки и т. п.) инструменты.

Подъемно-транспортные работы составляют важную часть выполнения как отдельного технологического процесса, так и производственного процесса в целом. От их оснащения соответствующими средствами в значительной степени зависят производительность труда рабочих, уровень механизации работ, структура участков и качество ремонта.

Подъемно-транспортные средства делят на два типа: прерывного и непрерывного действия. К первому относят электро- и автопогрузчики, кран-балки, монорельсы, консольно-поворотные краны, подъемники и т. д., а ко второму – различные конвейеры, рольганги, скаты, лотки и т. п.

Для выполнения подъемно-транспортных работ разработаны различные схватки для подъема и транспортировки машин, агрегатов, оборудования, сборочных единиц и отдельных деталей, а также другое оборудование и оснастка.

Технологический процесс состоит из отдельных операций, которые, в свою очередь, делят на установы, позиции, переходы, проходы и приемы.

Технологическая операция – законченная часть технологического процесса, выполняемая на одном рабочем месте и включающая в себя все последовательные действия рабочего (группы рабочих) и оборудования по обработке детали (или несколько одновременно обрабатываемых деталей), сборке (разборке) сборочной единицы, агрегата или машины. При составлении технологической документации ее нумеруют числами 5, 10, 15 и т. д. Допускается добавлять слева нули – 005, 010, 015 и т. д. Наименование операции должно отражать применяемый вид оборудования или название процесса.

Ее записывают именем прилагательным в именительном падеже (токарная, зубообрабатывающая, наплавочная, очистная, сборочная, испытательная, контрольная и т. д.).

Установ – это часть технологической операции, выполняемая при неизменном закреплении обрабатываемой детали, разбираемой или собираемой сборочной единицы.

Так, например, напрессовка подшипника под прессом на один конец вала – первый установ, а напрессовка подшипника под прессом на другой конец вала – второй. Установы обозначают прописными буквами русского алфавита (А, Б, В и т. д.).

Позиция – это фиксированное положение, занимаемое неизменно закрепленной обрабатываемой деталью или сборочной единицей совместно с приспособлением относительно инструмента или неподвижной части оборудования.

Технологический переход – законченная часть технологической операции, которую выполняет один или несколько рабочих одновременно без смены инструмента, неизменности установки объекта ремонта, обрабатываемой поверхности (поверхностей) и режима работы оборудования. Изменение только одного из перечисленных элементов определяет новый переход. Переходы нумеруют числами 1, 2, 3, 4 и т. д.

Переход состоит из проходов. Под проходом понимают часть перехода, охватывающего все действия, связанные со снятием одного слоя металла при неизменности инструмента (инструментов), поверхности (поверхностей) обработки и режима работы станка. Так, на токарном станке проходом называется непрерывное снятие резцом одного слоя металла.

Прием – совокупность действий человека, применяемых при выполнении перехода или его части и объединенных одним целевым назначением, например, постановка и снятие детали, пуск станка или оборудования, переключение скоростей и т. п. Понятие «прием» используют при техническом нормировании.

Технологическая документация на ремонт изделий – это комплекты документов, устанавливаемые Единой системой технологической подготовки производства (ЕСТПП). Под технологической подготовкой производства понимают совокупность взаимосвязанных процессов, обеспечивающих технологическую готовность предприятия к выпуску изделий заданного уровня качества при установленных сроках, объеме выпуска и затратах на основе новейших достижений науки и техники. В документацию входят: Единая система конструкторской документации (ЕСКД) и Единая система технологической документации (ЕСТД), Единая система допусков и посадок (ЕСДП), Государственная система обеспечения единства измерения (ГСИ), Система стандартов безопасности труда (ССБТ), отраслевые стандарты РТМ 70.0009.038; РТМ 10.0024 и другая нормативно-техническая документация. Ее содержание зависит от особенностей организации производства (единичное, серийное или массовое) и размеров его производственной программы.

Ремонтную документацию разрабатывают в соответствии с ГОСТ 2.602. В нее входят рабочие документы на ремонт сборочных единиц, агрегатов, машин и оборудования, восстановление деталей и контроль изделий после их ремонта.

Под изделиями понимают предметы ремонтного производства: машины и оборудование и их составные части, детали, подлежащие восстановлению, независимо от того, поступают ли они на комплектование сборочных единиц на данном предприятии или же служат конечной продукцией специализированного ремонтного предприятия.

Основным документом для технологических процессов ремонта машин и оборудования и их составных частей служит типовая технология, которую разрабатывают специализированные научно-иссле-довательские институты.

В комплект материалов типовой технологии входят: технические требования на сдачу в ремонт и выдачу из ремонта полнокомплектных

автомобилей (в настоящее время не проводится) и их составных частей; технические требования на капитальный ремонт автомобилей, а также по дефектации их деталей; маршрутные технологические процессы на капитальный ремонт автомобилей, их двигателей, шасси, гидросистем, топливной аппаратуры и электрооборудования; средние нормативы времени и нормы расхода материалов на ремонт машин, оборудования и их составных частей; перечень ремонтного оборудования и инструментов; альбом чертежей нестандартного ремонтно-технологического оборудования.

Комплект материалов типовой технологии для различных предприятий по ремонту включает в себя: технические требования на текущий ремонт автомобилей и некоторых специальных машин, технологические карты на замену агрегатов при текущем ремонте и другие документы.

4Автомобильные эксплуатационные материалы

textarchive.ru

Система - планово-предупредительное техническое обслуживание

Система - планово-предупредительное техническое обслуживание

Cтраница 1

Система планово-предупредительного технического обслуживания и ремонта предусматривает выполнение в плановом порядке технического обслуживания в ремонта машин после отработки машиной определенного количества часов. [1]

Система планово-предупредительного технического обслуживания и ремонта погрузочно-разгрузочных машин представляет собой комплекс организационно-технических мероприятий, обеспечивающих содержание машин в технически исправном состоянии, снижение эксплуатационных затрат и достижение минимальной себестоимости переработки грузов. [2]

Система планово-предупредительного технического обслуживания и ремонта погрузочно-разгрузочных машин представляет собой комплекс организационно-технических мероприятий, обеспечивающих содержание машин в технически исправном состоянии, снижение эксплуатационных затрат и достижение минимальной себестоимости переработки грузов. Обслуживают и ремонтируют машины в плановом порядке после использования их в течение определенного промежутка времени или выполнения определенного объема грузопереработки. Достоинство такой системы заключается в том, что-предварительно запланированные ремонт и техническое обслуживание выполняют не тогда, когда машина уже неисправна, а заранее, когда можно предотвратить ее непредвиденную остановку. Система планово-предупредительного ремонта и обслуживания обеспечивает равномерную загрузку ремонтной базы в течение года, способствует повышению выработки и коэффициента технической готовности машин. [3]

Система планово-предупредительного технического обслуживания и ремонта машин предусматривает выполнение в плановом порядке технического обслуживания и ремонта после отработки машиной определенного количества часов. [4]

Система планово-предупредительного технического обслуживания и ремонта путевых машин предусматривает: техническое обслуживание - ежесменное и периодическое; ремонт машин - текущий, средний, капитальный. Для проверки готовности путевых машин к началу сезона летних путевых работ или к сезону работ по снегоборьбе предусматривается контрольно-технический осмотр путевых машин. [5]

Система планово-предупредительного технического обслуживания и ремонта предусматривает проведение ежесменного технического обслуживания, периодического технического обслуживания первого объема ( ТО-1) и второго объема ( ТО-2), текущего и капитального ремонтов. [7]

Система планово-предупредительного технического обслуживания и ремонта машин представляет собой комплекс организационно-технических мероприятий, проводимых в плановом порядке для обеспечения работоспособности и исправности машин в течение всего срока их службы при соблюдении заданных условий и режимов эксплуатации. Эта система основана на обязательном планировании. [8]

Система планово-предупредительного технического обслуживания и ремонта представляет собой комплекс организационно-технических мероприятий, проводимых в плановом порядке. Мероприятия разрабатываются и осуществляются в соответствии с рекомендациями заводов-изготовителей и включают в себя профилактические осмотры, техническое обслуживание, ремонты. [9]

Система планово-предупредительного технического обслуживания и ремонта машин реализуется путем: разработки планов технического обслуживания и ремонта; разработки и осуществления организационно-технических мероприятий, обеспечивающих своевременное и качественное выполнение работ по ТО и ремонту Б установленные планом сроки при минимальных материальных и трудовых затратах; организации систематического учета наработки и контроля за реализацией планов технического обслуживания и ремонта. [10]

Основные положения системы планово-предупредительного технического обслуживания и ремонта едины для всех строительных машин и механизмов. Они изложены в Рекомендациях по организации технического обслуживания и ремонта строительных машин, разработанных ЦНИИОМТП Госстроя СССР и ВНИИСтрой-дормашем Минстройдормаша. [11]

В нашей стране принята система планово-предупредительного технического обслуживания и ремонта машин ( ППР), включающая планирование, подготовку и реализацию технического обслуживания и ремонтов определенных видов с заданной последовательностью и периодичностью. [12]

В нашей стране действует система планово-предупредительного технического обслуживания и ремонта машин. Плановой эта система называется потому, что все работы технического обслуживания выполняют по плану после определенной наработки машины; предупредительной - так как выполнение предусмотренных ею мероприятий предупреждает возникновение отказов и неисправностей. [13]

Поддержание работоспособности импортных машин основано на системе планово-предупредительного технического обслуживания и ремонта. Однако сроки проведения и периодичность в большинстве случаев не совпадают со сроками и периодичностью обслуживания отечественных машин. [15]

Страницы: 1 2 3

www.ngpedia.ru

Принципы планово-предупредительной системы организации технической эксплуатации

Строительные машины и оборудование, справочник

Категория:

Ремонт лесозаготовительных машин

Принципы планово-предупредительной системы организации технической эксплуатации

Принципы планово-предупредительной системы организации технической эксплуатацииРассредоточенность лесных машин, удаленность мест работы машин от основной ремонтной базы и другие причины требуют отыскания особых форм организации их технического обслуживания (ТО) и ремонта (Р). Это особенно важно при крупных масштабах лесозаготовительных работ, когда содержание большого количества лесных машин требует значительных затрат, связанных с созданием производственной базы, с привлечением большого числа ремонтных рабочих.

Опыт работы лесозаготовителей показывает, что наиболее приемлемой является система планово-предупредительного ТО и Р, предусматривающая проведение работ по смешанному принципу: принудительно и по фактической потребности. В лесной промышленности эта система базируется на Положении о техническом обслуживании и ремонте лесозаготовительного оборудования, которое является нормативно-техническим документом, устанавливающим принципиальные основы ТО и Р. Оно содержит перечень обязательных операций ТО новых лесосечных машин, нормативы периодичности, трудоемкости и продолжительности ТО и TP (текущего ремонта), нормативы денежных затрат на ТО, рекомендации по планированию и учету работы машины, составу и оснащению ремонтно-обслуживающей базы, организации проведения ТО и Р.

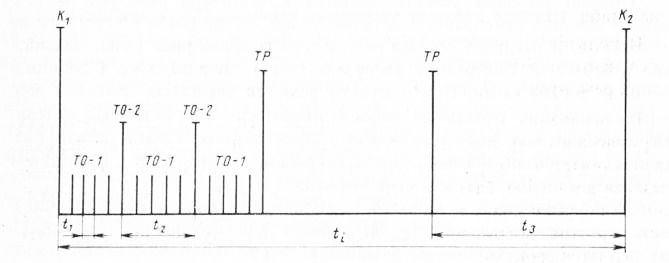

Принципиальная схема планово-предупредительного ТО и Р лесных машин приведена на рис. 1.

Предусмотрены следующие виды технического обслуживания: ежесменное (ЕО), первое техническое обслуживание (ТО-1), второе техническое обслуживание (ТО-2), третье техническое обслуживание (ТО-3), сезонное (СО) техническое обслуживание, отличающиеся периодичностью, номенклатурой и трудоемкостью выполнения работ.

ЕО предназначено для подготовки машины к работе и обеспечения ее работоспособности в течение смены. ЕО позволяет своевременно выявлять и предупреждать неисправности, поддерживать машину в работоспособном состоянии. Поскольку ЕО обеспечивает безотказную работу машин в течение рабочей смены, оно является одним из основных видов ТО.

Периодические технические обслуживания (ТО-1, ТО-2, ТО-3) выполняются в обязательном порядке после определенной наработки машин. Главная цель их —предотвратить преждевременный износ и поломку деталей и узлов машин, проверить и восстановить регулировку узлов и рабочих органов, обеспечить экономичность и безопасность работы.

Рис. 1. Принципиальная схема планово-предупредительного ТО и Р лесных машин (Число мероприятий, объем работ по каждому виду ТО и ремонта, межремонтные интервалы определяются типом, конструкцией машин и условиями эксплуатации)

Особым видом обслуживания машины является СО. Оно производится при переходе от весенне-летнего периода эксплуатации машин к осенне-зимнему и обратно, т. е. 2 раза в год. Заблаговременно, до наступления соответствующего сезона в предприятиях разрабатываются организационно-технические мероприятия, в которых предусматривают задания различным службам по обеспечению предприятия необходимыми топливно-смазочными материалами, подготовке средств заправки, предпусковой подготовки, определяются конкретные сроки выполнения СО, текущих и капитальных ремонтов, постановки техники в резерв и т. д. По времени проведения СО совмещается с очередными ТО-2 или ТО-3. В объем СО входят замена масел и рабочих жидкостей в соответствии с наступающим периодом эксплуатации, промывка системы питания и охлаждения, доведение плотности электролита в аккумуляторных батареях до зимней или летней нормы, проверка работы пускового подогревателя и системы отопления кабины (при подготовке машин к зиме). СО обеспечивает безаварийную работу машин в предстоящем сезоне.

На рис. 2 приведена структура периодических ТО за планируемый срок службы машины до капитального ремонта.

Рис. 2. Структура периодических ТО за срок службы машины до капитального ремонта (на примере валочно-пакетирующей машины ЛП-19)

Текущий ремонт (TP) выполняется в процессе эксплуатации для обеспечения или восстановления работоспособности машины. Он проводится по потребности, определяемой механиком при осмотре машины, техническом обслуживании, диагностике. Качество проведения TP должно обеспечить безотказную работу отремонтированных узлов и агрегатов до выполнения очередного ТО-2.

Капитальный ремонт (КР) производится для полного или близко к полному восстановлению ресурса машины. Стандарты, действующие в СССР, устанавливают, что ресурс капитально отремонтированной машины должен быть не менее 80% ресурса новой машины. КР предусматривает восстановление и других технико-экономических параметров машин, тяговых и мощностных характеристик, топливной экономичности и пр.

Нормативы трудоемкости и порядок проведения работ по капитальному ремонту машин, требования к технологии и организации работ регламентируются действующей в лесозаготовительной промышленности нормативно-технической документацией, руководствами или техническими условиями на капитальный ремонт определенной марки машины.

В последние годы из-за возросшей конструктивной сложности новой техники все большее распространение получает диагностирование машин при выполнении ТО и Р. Диагностика —это оценка и прогнозирование технического состояния машин, их узлов и агрегатов без разборки, при помощи специальных приборов, определение необходимого объема работ по ремонту, управление своевременностью и качеством ТО и Р. Диагностика является составной частью планово-предупредительной системы, проводится до ТО и Р или после их окончания. Диагностирование позволяет свести до минимума простои высокопроизводительных машин в процессе работы по причине невыявленных дефектов при проведении технических обслуживаний, сократить время нахождения техники в ремонте.

Число КР и ТО по видам, объемы TP лесных машин рассчитываются ежегодно для определения объемов работ и численности потребного ремонтно-обслуживающего персонала и ежемесячно уточняются для конкретного планирования работы объектов ремонтно-обслужива- ющей базы лесозаготовительных предприятий.

При составлении месячных планов ТО и Р методика расчета не изменяется, однако учитывается фактическая наработка машины на момент составления плана. Текущий ремонт не планируется по количеству, а определяются предположительные затраты труда и потребное время на устранение отказов, которые корректируются в зависимости от фактического состояния машины.

Расчет числа производственных рабочих осуществляется по объектам ремонтно-обслуживающей базы предприятия в зависимости от конкретных объемов планируемых работ. Для выполнения ТО, Р и диагностики лесных машин на предприятиях создан и действует ряд производственных объектов. Структура ремонтно-обслуживающей базы (РОБ) лесозаготовительных предприятий приведена на рис. 3.

Рис. 3. Ремонтно-обслуживающая база предприятий:РМЗ — ремонтно-механические заводы; ТОП — технические обменные пункты; РММ — ремонтно- механические мастерские; ПТО — пункты технического обслуживания; ППТО — передвижные пункты технического обслуживания на мастерских и вахтовых участках; ЛДГО —пункты централизованного технического обслуживания; —— взаимодействие объектов ремонтно-обслуживающей базы

В передвижных пунктах технического обслуживания на местах эксплуатации машин рекомендуется производить ЕО, ТО-1 (а в случаях удаленности мест работы лесозаготовителей более 90 км от рабочего поселка — и ТО-2) и несложный TP при затратах времени не более 8 ч. ЕО лесных машин выполняется машинистами. Устранение неисправностей, обнаруженных при ЕО или в процессе работы и требующих специального инструмента, периодические ТО и TP машин на местах эксплуатации производятся при помощи передвижных ремонтных мастерских J1B-8A, СРПМ-ЗА и автозаправщика МА-4А.

Все работы по ТО и TP на лесосеке производит бригада ремонтных рабочих. В состав бригады входят: слесарь-механик (бригадир), водитель мастерской JIB-8A (или СРПМ-ЗА), владеющие, как правило, несколькими специальностями, и слесари-ремонтники, число которых зависит от числа обслуживаемых машин. Слесарь-механик (бригадир) обеспечивает техническое и организационное руководство работами по ТО и TP, организует отгрузку машин на ПЦТО и их приемку после обслуживания, ведет учетно-отчетную документацию по ТО и TP, расходу запасных частей и материалов, несет ответственность за техническое состояние машин, своевременное и качественное выполнение ТО и ТР. Слесарь-механик (бригадир) — высококвалифицированный специалист, имеющий среднее техническое образование или прошедший переподготовку в специальной лесотехнической школе. Подготовка слесарей также ведется через лесотехнические школы.

Генеральным направлением в организации ТО и TP машин при крупных масштабах работ является централизация сложных видов ТО и TP в сочетании с агрегатным методом ремонта и максимальным использованием межсменного периода машин для выполнения этих работ. Основной объем работ по ТО и TP машин выполняется на ПЦТО или в РММ.

ПЦТО обслуживает машины одного или нескольких подразделений предприятия в зависимости от концентрации машин и дорожно-транспортных связей. ПЦТО целесообразно размещать на одной территории и в одном здании с РММ. В этом случае производственные участки и посты ПЦТО объединяются с соответствующими участками и постами РММ. На постах технического обслуживания сопутствующий текущий ремонт не должен превышать 30% по трудоемкости и продолжительности от выполняемого вида ТО. Для большего объема текущего ремонта машину необходимо направлять в РММ.

Доставка гусеничной техники на ПЦТО или РММ осуществляется на трейлерах, а колесных машин — своим ходом. Работы на постах технического обслуживания и сопутствующего ремонта выполняются бригадами. Число и состав бригад определяются в зависимости от объема работ. Бригады на ПЦТО возглавляют бригадиры. Бригадиры подчиняются заведующему или механику пункта, которые осуществляют техническое и организационное руководство работами. Работа ПЦТО организуется, как правило, в две смены. В первую смену ведутся наиболее сложные и трудоемкие виды работ.

В РММ производятся TP машин, их узлов и агрегатов, КР некоторых несложных агрегатов, выполнение заказов ПТО. При отсутствии ПЦТО в РММ создается зона технического обслуживания с необходимым числом постов ТО. Посты и производственные участки РММ оснащаются оборудованием, приспособлениями, инструментом согласно типовым проектам. РММ является основным звеном, связывающим работу ремонтно-механических заводов с пунктами централизованного технического обслуживания. Организация и управление работами в РММ такое же как в ПЦТО.

Капитальный ремонт лесных машин проводят специальные РМЗ, которые в основном специализируются на ремонте одной марки машин и их агрегатов. РМЗ выполняют работы для лесозаготовительных предприятий, территориально расположенных в зоне действия завода.

Машино-дни пребывания в хозяйстве получают суммированием календарных дней пребывания в хозяйстве (включая выходные и праздничные) каждой машины (оборудования) за рассматриваемый период времени. Машино-дни простоев в техническом обслуживании, ремонте и в ожидании ремонта получают суммированием числа дней, в течение которых машины (оборудование) были в техническом обслуживании и ремонте в собственных мастерских и в мастерских других предприятий, РМЗ, и числа дней, в течение которых машины (оборудование) простаивали в хозяйстве в ожидании ремонта. К машино-дням в техническом обслуживании, ремонте и в ожидании ремонта относятся машино-дни по машинам (оборудованию), подлежащим списанию, но не списанным в течение рассматриваемого периода с баланса хозяйства.Машино-дни в исправном состоянии получают путем вычитания машино-дней простоев в техническом обслуживании, ремонте и в ожидании ремонта из машино-дней пребывания в хозяйстве. Общее число дней исправного состояния машин и оборудования включает дни работы (эксплуатации) и дни простоя машин и оборудования в исправном состоянии (выходные и праздничные, простои из-за отсутствия дорог, сильных морозов, болезни механизаторов и т. д.).

С целью планирования технической готовности парка однотипных машин составляется график технического обслуживания и ремонта. В графике указывается плановая наработка на месяц для каждой машины (оборудования), число технических обслуживаний, нормативная продолжительность технических обслуживаний и ремонта. На основании этих исходных данных рассчитывается /Ст.г и вносится в график технического обслуживания.

Фактическое значение Кт.т парка однотипных машин (оборудования) определяется по данным выполнения графика технического обслуживания и ремонта и данным первичного учета. Фактическое значение Кт.т вносится в исполнительную часть графика технического обслуживания и ремонта.

Строгое выполнение требований планово-предупредительной системы ТО и Р, внедрение централизованной формы организации ТО и агрегатного метода TP в сочетании со своевременным и полным обеспечением производственных участков запасными частями и материалами позволяют обеспечить постоянную техническую готовность до 85 … 90% парка лесных машин при минимальных затратах трудовых и материальных ресурсов и вместе с тем высокоэффективность лесозаготовительного производства.

Придавая важное значение качеству и своевременности проведения обязательных операций ТО, при современном уровне лесозаготовительной техники не исключают необходимости выполнения большого объема ремонтных работ по устранению отказов. Отказы, носящие случайный характер, появление которых может быть предсказано, как правило, только проведением углубленной диагностики машины, узла, агрегата, требуют применения для их устранения специальных инструментов, приборов, высокой квалификации ремонтных рабочих, надлежащего материального обеспечения. Текущий ремонт — это наиболее трудоемкий и дорогостоящий из всех видов работ в технической эксплуатации лесозаготовительных машин и оборудования. Так, при работе валочно-пакетирующей машины ЛП-19 нормативная удельная трудоемкость TP за 100 моточасов ее работы составляет 56 чел.ч или в 2 раза больше, чем затраты труда на ТО за тот же период. Суммарные затраты труда, материальных и денежных средств на TP во много раз превышают аналогичные затраты на КР.

Читать далее: Основные сведения о текущем ремонте лесозаготовительных машин

Категория: - Ремонт лесозаготовительных машин

Главная → Справочник → Статьи → Форум

stroy-technics.ru

система ППР и ТО

25

„Система планово-предупредительного ремонта и обслуживания машин. Расчёт необходимости технического обслуживания и ремонта строительных машин (аналитический и графический методы)”.

Рис.1. Обслуживание и ремонт техники.

Производственные возможности строительных организаций находятся в прямой зависимости от наличия в них исправной и работоспособной техники. В процессе использования техника расходует ресурс, подвергается воздействию окружающей среды, выходит из строя в результате воздействия на неё природного и техногенного характера. Всё это, а также скрытые дефекты и недостатки в организации эксплуатации приводят к появлению неисправностей и отказов техники, а в конечном счёте – к снижению производственных возможностей строительных организаций.

Руководство стр. организаций должно вести постоянную работу, направленную на предотвращение и устранение неисправностей и отказов техники. Эта работа включает проведение комплекса мероприятий, из которых основным являются обслуживание техники.

Различают две системы система обслуживания (рис. 2):

Рис.2. Система обслуживания.

Система непредупредительного обслуживания – ранее при ограниченном количестве техники в строительстве существовавшая система ремонта по потребности (заявочная система) на этом этапе устраивала строителей. С увеличением количества техники и появлением комплексов машин простой одной из них вёл к простою связанных с ней машин, что потребовало создания такой организации ТО и Р , которая позволила бы сократить простои. Предполагает дежурное обслуживание, при котором вмешательство в ход производственного процесса осуществляется по мере возникновения отклонений от его заданных характеристик или от нормальных условий его протекания, поскольку потеря машиной работоспособности является необратимым процессом. В этом случае машина ставится в ремонт при предельном износе или поломке каких-либо деталей, исключающих возможность дальнейшей эксплуатации машины. Эта система получила название «работа на износ» и в настоящее время не применяется.

Система предупредительного обслуживания - выполняется с целью предотвращения возникновения возможных отклонений. Применяется для обеспечения работоспособности строительной техники, предупреждения преждевременного износа деталей и сборочных единиц. Является наиболее совершенной системой организации и производства ремонтных работ.

Наиболее распространенной разновидностью предупредительной системы обслуживания является система планово-предупредительного ремонта и технического обслуживания (ППР и ТО) машин - комплекс организационных и технических мероприятий по техническому обслуживанию, ремонту и контролю, проводимых с целью профилактики через установленное количество часов работы или км пробега машин в определенной последовательности по заранее составленному плану-графику и направленных на предупреждение преждевременного износа деталей, сопряжений узлов, агрегатов, машин, и содержание их в работоспособном состоянии.

Историческая справка. Создание плановой системы началось в машиностроении, где с появлением технологических линий простой одного станка вёл к задержке всего производства.

Первый этап создания системы ППР и ТО (1923-1931 г.г.) связан с началом изысканий в области ТО и Р. В этот период существовали неплановые (заявочные) ТР, задачей которых было обеспечение работы машин до капитального ремонта КР. Эта система не позволяла предусматривать остановки машин на ремонт, рассчитывать потребность в запасных частях и т.п.

Второй этап (1931-1935 г.г.) характеризуется созданием послеосмотровой системы, при которой планировались осмотры машин, а по их результатам начинались ремонты. В это же время появилась система стандартных ремонтов, применявшаяся для особо ответственных машин.

Третий этап (1935-1940 г.г.) характерен дальнейшим совершенствованием системы ППР и ТО, появляется система периодических ремонтов. В этот период появляются нормативы для планирования ТО и Р.

Четвёртый этап (с 1940 г.) – появление в СССР и за рубежом современной системы ППР и ТО и её постоянное совершенствование. В этой системе предусматриваются мероприятия предупредительного характера.

В настоящее время существуют три основных формы реализации системы ППР и ТО:

- послеосмотровая система;

- система стандартных ремонтов;

- система периодических ремонтов.

Послеосмотровая система – применяется преимущественно для машин, эксплуатируемых периодически, а также если отсутствует структура ремонтного цикла, например, для импортных машин, для которых фирмы-изготовители устанавливают только периодичность технических обслуживаний. Планируются контрольные осмотры, по результатам которых определяются время и объём ремонтных мероприятий. Недостаток этой системы в том, что она не позволяет планировать загрузку мастерских, расход денежных средств и запасных частей и т.п. Этот вариант системы довольно широко применяется в США.

Система стандартных ремонтов – предусматривает выполнение стандартных объёмов работ по обслуживанию и ремонту через определённые промежутки времени или после определённой наработки. Этот вариант широко применяется там, где нужна высокая надёжность, например, в авиации, где предусматривается выполнение стандартных регламентных работ Для строительных машин он применяется в Минэнерго , где позволяет поддерживать высокий парка машин. Данная система не экономична, т.к. с машин часто снимаются агрегаты, не выработавшие свой ресурс, и выполняются работы, не вызванные необходимостью. Замена стандартного набора агрегатов не всегда оправдана из-за разного срока их службы в различных условиях эксплуатации. Для строительных машин допускается отклонение от периодичности ремонтов до30% в зависимости от технического состояния машины и условий её эксплуатации.

Система периодических ремонтов во многом лишена недостатков первых двух систем. Она предусматривает выполнение технических обслуживаний в заданном объёме и в заданные сроки, а ремонтов – в заданные сроки и в объёме, необходимом по техническому состоянию машины. Эта система позволяет планировать загрузку мастерских, расход ресурсов и т.п. и в то же время является достаточно гибкой, позволяя учитывать реальное техническое состояние машины и её потребность в ремонте. Эта система принята в Украине.

Рис.3. Принципиальная схема системы ППР и ТО.

При этой системе ремонты и обслуживание машин планируются заранее, исходя из отработанного количества машино-часов или км пробега машины. Т.е. дефекты устраняются не тогда, когда машина пришла в неработоспособное состояние, а заблаговременно. При установлении сроков и вида ремонта и технического обслуживания (ТО) исходят из такого износа машины, при котором не исключается возможность её эксплуатации, но создаётся угроза аварийного нарастания износов при дальнейшей эксплуатации.

Т.о., принятая в Украине ППР и ТО машин заключается в том, что технические обслуживания и ремонт техники выполняется по плану в соответствии с установленными периодичностью и содержанием вне зависимости от состояния машины, т.е. принудительно.

Недостаток данной системы состоит в том, что она не учитывает в достаточной мере состояние машины и её агрегатов, а также то, что различные детали машин по-разному изнашиваются в разных условиях эксплуатации.

Периодичность технических обслуживаний и ремонтов техники устанавливается заводами-изготовителями и может корректироваться в зависимости от условий эксплуатации и принятого варианта системы обслуживаний и ремонтов (так например, принятой в ДССТ системой выполнение ТО-3 не предусматривается; для тех машин, для которых ТО-3 установлено заводской технической документацией, дополнительные по сравнению с ТО-2 работы выполняются при очередном ТО-2).

Внедрение системы ППР и ТО машин предусматривает достижение, следующих целей:

▬ повышение сроков службы деталей, сопряжений, узлов, агрегатов;

▬ сокращение простоев и обеспечение роста эффективности использования обору-

дования;

▬ снижение затрат на ремонт и техническое обслуживание при повышении качества

работ;

▬ сокращение капитальных затрат за счет оптимизации технически необходимого

резерва;

▬ совершенствование организации и технологии технического обслуживания и ре-

монта.

Система ППР и ТО позволяет:

● заранее уточнить и согласовать с основным производством время постановки

машин на ремонт и ТО;

● во время эксплуатации сохранять нормальную работоспособность машин, бла-

годаря своевременному уходу и ремонтам;

● заранее планировать весь комплекс ремонтных работ, т.е. графики ремонтов,

заготовку ремонтных материалов и запасных частей, сборку узлов и агрегатов

и расчёт потребных трудовых затрат.

В состав системы ППР и ТО входят два основных мероприятия:

► техническое обслуживание машин;

► и их ремонт.

Техническое обслуживание (ТО) - процесс поддержания работоспособности машин и оборудования. Это комплекс периодически осуществляемых операций предупредительного характера, направленных на поддержание исправности или работоспособности строительных машин при использовании их по назначению, хранении и транспортировке. Оно предусматривает:

- мойку и очистку машин,

- выполнение смазочных, заправочных, контрольно-диагностических, контрольно-регулировочных и вспомогательных операций, выполняемых согласно нормативам периодичности и трудоёмкости.

Рис.4. Классификация видов технического обслуживания строительных машин.

Устанавливаются следующие виды технических обслуживаний:

■ ежесменное техническое обслуживание (ЕТО) - выполняется перед началом, в течение и после рабочей смены.

Ежесменное техническое обслуживание проводится по окончании смены. Оно включает моечно-уборочные по поддержанию их надлежащего внешнего вида, контрольно-осмотровые операции по определению состояния агрегатов и систем, непосредственно влияющих на безопасную эксплуатацию строительных машин, смазочно-заправочные (заправке топливом, маслами и другими эксплуатационными материалами), крепёжные работы, необходимые для подготовки машины к работе в следующую смену.

■ периодическое техническое обслуживание (ТО) - выполняется через определенные величины наработки или времени.

В зависимости от состава работ и очередности выполнения периодическое техническое обслуживание подразделяется на

- первое (ТО-1),

- второе (ТО-2),

- и третье (ТО-З).

Работы каждого из предыдущих обслуживаний полностью выполняются при последующем обслуживании, при ТО-1 предусматривается выполнение всех операций ЕТО. Периодические технические обслуживания имеют чётко установленную периодичность выполнения, а также строго определённый объём. При технических обслуживаниях в особых условиях (в пустынно-песчаной, лесисто-болотистой или горной местности, в условиях низких температур) предусматривается выполнение ряда дополнительных работ, а также имеются особенности в выполнении штатных работ.

Периодическое техническое обслуживание включает диагностические, крепежно-регулировочные, смазочно-заправочные операции (смене масел), направленные на снижение интенсивности изнашивания деталей и сборочных единиц, экономию горюче-смазочных материалов, снижение вредного влияния на окружающую среду, устранение мелких неисправностей, регулировку отдельных механизмов.

Для оценки технического состояния строительных машин, а также для информационного обеспечения технического обслуживания и ремонта выполняется техническое диагностирование Д-1, Д-2 и т.д. (ГОСТ 25044-81). Операции технического диагностирования выполняются перед и в процессе проведения технического обслуживания и ремонта с целью определения технического состояния деталей, сборочных единиц и систем строительных машин, уточнения объемов работ, а также после проведения технического обслуживания и ремонта с целью определения качества их выполнения.

■ сезонное техническое обслуживание (СТО) - выполняется при

переводе машин на весенне-летний и осенне-зимний периоды

эксплуатации.

Сезонное техническое обслуживание выполняется два раза в год – при переходе на зимний и летний периоды эксплуатации. Оно проводится в период, установленный приказом руководителя организации, и, как правило, совмещается с проведением очередного технического обслуживания. Оно включает операции по замене сезонных сортов масел, смазок и других эксплуатационных материалов с промывкой соответствующих систем, установке (снятии) утеплений и приборов предпускового подогрева двигателей и т.д.

Рис.5. Варианты организации технического обслуживания.

Организационными методами ТО является:

- централизованный – это выполнение ТО подразделением или организацией, специализирующейся на операциях технического обслуживания;

- децентрализованный – выполнение ТО персоналом нескольких подразделений, организаций или экипажем машины;

- фирменный метод – выполнение ТО предприятием-производителем, его филиалами и сервисными пунктами. У нас этот метод обслуживания ещё не используется для СМ, но для автомобилей (особенно зарубежных) он действует и оправдывает себя.

Технологические методы ТО делятся на:

- поточный – это выполнение ТО на специальных постах с определённой технологической последовательностью и ритмом;

- индивидуальный – выполнение ТО на универсальных постах или универсальными звеньями с использованием передвижных мастерских.

Ремонт (франц. remonte, от remonter - поправить, пополнить, снова собрать) - процесс восстановления работоспособности машин и оборудования. Это комплекс работ по восстановлению работоспособности строительных машин в процессе эксплуатации. В состав ремонта входят:

- контрольно-диагностические,

- разборочно-сборочные,

- слесарные,

- токарные (другие станочные),

- сварочно-наплавочные,

и др. работы.

Плановые ремонты, предусмотренные системой ППР и ТО, подразделяются на

- текущий;

- и капитальный.

Текущий ремонт (ТР) - вид ремонта, заключающийся в восстановлении работоспособности машины путём замены или восстановление изношенных деталей и агрегатов машины (за исключением базовых), а также выполнение регулировочных, крепёжных, слесарно-механических и др. ремонтных операций.

ТР проводится только при эксплуатации машин.

Текущий ремонт строительных машин, как правило, осуществляется в стационарных мастерских, а при достаточной оснащенности передвижными средствами и наличии необходимого оборотного фонда сборочных единиц - на строительной площадке.

Текущий ремонт строительных машин, как правило, должен выполняться:

- агрегатным методом,

- или методом периодической замены ремонтных комплектов.

Средний ремонт (СР) - частичная разборка агрегата, капитальный ремонт отдельных узлов и механизмов, замена изношенных деталей, сборка, регулирование и испытание под нагрузкой (в соответствии с ДБН В.2.8-4-96 Строительная техника, оснастка, инвентарь и инструмент. СИСТЕМА ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ И РЕМОНТА СТРОИТЕЛЬНЫХ МАШИН - от среднего ремонта отказались!).

Капитальный ремонт (КР) предусматривает полную разборку машины, ремонт и замену изношенных деталей и узлов, включая базовую деталь (станина, рама), сборку, регулировку и испытание машины под нагрузкой.

Операции капитального ремонта направлены на восстановление полного или близкого к нему ресурса машины - не менее 80 % (в соответствии с нормативно-технической документацией) для обеспечения ее исправного состояния путем замены и восстановления деталей и сборочных единиц, включая базовые.

Капитальный ремонт основных строительных машин и их сборочных единиц должен осуществляться, как правило, централизованно на ремонтных и ремонтно-механических заводах в соответствии с требованиями ремонтной документации заводов-изготовителей или в условиях ремонтных мастерских специализированных подразделений механизации при наличии оборотного фонда базовых деталей и сборочных единиц, а также специалистов-ремонтников соответствующей квалификации.

Существует два основных метода ремонта машин:

♦- индивидуальный – бригада разбирает машины на узлы, а узлы – на детали. Затем детали ремонтируются или заменяются новыми и та же бригада собирает узлы и всю машину в целом.

Два крупных недостатка при этом методе ремонта:

1 - машина находится в ремонте до тех пор, пока все снятые с неё не-

исправные детали не будут отремонтированы и снова на неё постав-

лены. При индивидуальном методе все узлы и детали после ремонта

устанавливают на ту же машину. При этом методе время простоя

машины в ремонте весьма велико, в результате чего увеличивается

число одновременно ремонтируемых машин;

2 - кроме того, отсутствует специализация работ, поэтому квалифика-

ция всех слесарей должна быть высокой.

♦ и обезличенный – узлы и агрегаты, снятые с машины, заменяются исправными, ранее отремонтированными, из оборотного фонда. Снятые же неисправные узлы и агрегаты поступают в ремонт и затем ставятся уже на другие машины.

Существует несколько разновидностей обезличенного метода ремонта:

◙ наибольшее применение имеет агрегатно-узловой метод, более прогрессивный, обеспечивающий сокращение пребывания машин в ремонте, при котором ремонтируемую машину собирают частично или полностью из взятых из оборотного фонда отремонтированных или новых узлов и деталей (этот метод применим для машин, конструктивно легко расчленяемых на узлы и агрегаты). При агрегатно-узловом методе машина находится в ремонте значительно меньше времени, чем при индивидуальном.

Запасные детали - сменные детали, которые экономически целесообразно хранить в запасе.

В номенклатуру парка запасных деталей включаются:

* быстроизнашивающиеся детали со сроком службы меньшим, чем межре-

монтный период;

* детали со сроком службы большим, чем межремонтный период, но требу-

ющиеся в больших количествах;

* крупные, сложные и трудоемкие детали, изготавливаемые из литья и поко-

вок со стороны;

* сменные детали особо точного, уникального и лимитирующего производст-

ва оборудования;

* детали, подвергающиеся внезапным поломкам (предохранители).

Оборотный фонд формируется из:

○ сборочных единиц, поставляемых машиностроительными предприятиями,

○ а также за счет восстановленных на ремонтно-механических предприятиях.

◙ последовательно - узловой - узлы агрегата ремонтируются не одновременно, а последовательно, во время перерывов в работе (в нерабочее время).

Эти методы позволяют уменьшить до минимума простои оборудования.

В машиностроении и ремонтном производстве применяются следующие способы организации работ:

- способ универсальных постов (тупиковый, бригадный) предусматривает выполнение всех операций по ремонту машины одной бригадой на одном рабочем месте. Это низшая форма организации производства. Количество рабочих постов определяется числом одновременно ремонтируемых машин. Этот способ имеет ряд недостатков, несмотря на простоту организации производства – универсальность работ требует применения рабочих более высокой квалификации, из-за отсутствия специализации исполнителей и недостаточного уровня механизации работ производительность труда и качество ремонта невысоки, из-за этого же увеличиваются простои машин в ремонте, увеличивается потребность в производственных площадях.

- способ специализированных постов предусматривает выполнение работ по ремонту отдельных агрегатов (двигателей, КПП, гидроаппаратуры) на специально оборудованных рабочих постах. Количество постов зависит от производственной программы, норм времени на операции, наличия производственных площадей и оборудования. Объём работ на каждом посту определяют исходя из полной и равномерной загрузки постов. Этот способ обеспечивает более эффективное использование оборудования, специализацию рабочих и повышение производительности труда, улучшает по сравнению со способом универсальных постов качество изготовления или ремонта машин.

- при поточном способе процесс изготовления или ремонта машин разделяется на самостоятельные операции, выполняемые на специально оборудованных постах, расположенных в соответствующей технологической последовательности – по потоку. При этом на каждом посту выполняется одна или несколько повторяющихся операций. Этот способ наиболее полно отвечает передовой организации и технологии производства. Его главное преимущество в непрерывности производственного цикла, обеспечивающей эффективность процесса. Вместе с тем поточная организация производства требует больших предварительных затрат на специализированное оборудование, чёткого планирования производства и его хорошей обеспеченности, увязки работы сборочных линий с другими цехами предприятия.

Поточный способ применяется в массовом и крупносерийном производствах, способы универсальных и специализированных постов – в единичном и мелкосерийном производствах.

ТО и ТР строительных машин в зависимости от состава и структуры парка, его дислокации, наличия средств обслуживания и ремонта, квалификации персонала проводятся:

- централизованным,

- децентрализованным

- или смешанным методами.

При централизованном методе все операции выполняются специализированным подразделением или организацией.

При децентрализованном методе все операции выполняются персоналом эксплуатационных участков и экипажами строительных машин.

При смешанном методе отдельные, более простые операции выполняются персоналом эксплуатационных участков, а другие, сложные (электронные и гидравлические системы управления, топливная аппаратура и др.) - специализированными подразделениями и организациями.

Планирование, подготовка и организация ремонтных работ.

Основная техническая документация, необходимая для подготовки ремонтных работ - паспорта на машину, инструкции по ремонту и эксплуатации машины и альбомы чертежей сменных деталей, узлов и механизмов. Эту документацию обычно готовят заводы-изготовители машин.

Техническое состояние строительных машин определяется комиссией, назначаемой их владельцем. Комиссию возглавляет главный инженер (главный механик).

Комиссия осуществляет ежегодный осмотр машин, результаты которого фиксируются в соответствующем акте.

Комиссия проверяет техническое состояние машины до постановки ее в ремонт в сроки, предусмотренные планом-графиком.

Если машина по заключению комиссии не требует ремонта, дается разрешение на ее дальнейшее использование с установлением времени очередного осмотра или постановки в ремонт. Заключение комиссии и ее предложения оформляются соответствующим актом.

Сущность системы ППР и ТО заключается в том, что профилактические осмотры и различные виды плановых ремонтов (капитальный, текущий) проводятся по заранее составленному графику после отработки каждой машиной определенного количества часов специализированными бригадами (звеньями).

Владельцы строительных машин осуществляют планирование технического обслуживания и ремонта. Знание времени вывода машин в ТО или Р позволяет планировать загрузку машин в течение года. Разработке подлежат годовой план и месячный план-график технического обслуживания и ремонта. (ДБН В.2.8-3-95, приложения 8, 9).

Годовой план определяет количество и виды технических обслуживаний и ремонтов, которые необходимо выполнить в течение планового года.

Для составления годового плана используется следующая информация:

- фактическая наработка на начало планового года;

- плановая наработка на год;

- периодичность технических обслуживаний и ремонтов.

Месячный план-график определяет конкретное время остановки машин для проведения технических обслуживаний и ремонтов и разрабатывается на основе следующих данных:

- фактическая наработка на начало планового месяца;

- плановая наработка на месяц;

- периодичность и продолжительность технических обслуживаний и ремон-

тов.

Фактическая наработка машины на начало планового года (месяца) определяется со времени проведения последнего соответствующего вида технического обслуживания, ремонта или с начала эксплуатации, если такой вид технического обслуживания и ремонта раньше не проводился.

Плановая наработка машины должна соответствовать времени работы машины, планируемому на следующий год (месяц), с учетом коэффициента внутрисменного использования.

studfiles.net

Система планово-предупредительного технического обслуживания и ремонта погрузчиков

Строительные машины и оборудование, справочник

Категория:

Погрузчики

Система планово-предупредительного технического обслуживания и ремонта погрузчиков

Система планово-предупредительного технического обслуживания и ремонта погрузчиковОбеспечение надежности и долговечности зависит не только от повышения качества проектирования и изготовления погрузчиков, но и от рациональной организации их эксплуатации. При отсутствии правильного технического обслуживания срок службы погрузчиков снижается примерно вдвое и на 40% увеличивается стоимость эксплуатации. Техническое обслуживание (ТО) погрузчиков согласно назначению и особенностям проведения можно подразделить на следующие виды.

Обкатка в производственных условиях проводится для приработки трущихся деталей, при которой становится возможной их нормальная эксплуатация. Обкатке в производственных условиях подлежат все новые и отремонтированные погрузчики, не прошедшие обкатку на заводе (в мастерских). Порядок обкатки указывается инструкциями по эксплуатации.

Ежемесячное техническое обслуживание (ЕО) заключается в осмотре погрузчиков, обтирке, заправке топливом, смазкой, электролитом, охлаждающей жидкостью. Ежедневное обслуживание выполняется до начала работы, между сменами, по окончании работы при длительных остановках.

Периодическое ТО является основным звеном в планово-предупредительной системе. Его назначением является снижение интенсивности изнашивания деталей, выявление и предупреждение отказов и неисправностей своевременным выполнением контрольных, смазочных, крепежных, регулировочных и других работ. Соблюдение правил периодического ТО удлиняет сроки службы погрузчиков между ремонтами, сокращает расход топлива и смазочных материалов, позволяет своевременно обнаруживать и устранять причины, вызывающие неисправности. Периодические виды ТО должны проводиться в обязательном порядке и в строго установленные правилами сроки.