|

||||

|

|

звонок бесплатный

Наши сотрудники:

[email protected]

Екатерина - специалист по продаже а/м КАМАЗ

[email protected]

[email protected]

Техника в наличии

Тягач КАМАЗ 44108-6030-24

2014г, 6х6, Евро3, дв.КАМАЗ 300 л.с., КПП ZF9, бак 210л+350л, МКБ,МОБ,рестайлинг.

цена 2 220 000 руб.,

КАМАЗ 4308-6063-28(R4)

4х2,дв. Cummins ISB6.7e4 245л.с. (Е-4),КПП ZF6S1000, V кузова=39,7куб.м., спальное место, бак 210л, шк-пет,МКБ, ТНВД BOSCH, система нейтрализ. ОГ(AdBlue), тент, каркас, рестайлинг, внутр. размеры платформы 6112х2470х730 мм

цена 1 950 000 руб.,

Самосвал КАМАЗ 6520-057

2014г, 6х4,Евро3, дв.КАМАЗ 320 л.с., КПП ZF16, ТНВД ЯЗДА, бак 350л, г/п 20 тонн, V кузова =20 куб.м.,МКБ,МОБ, со спальным местом.

цена 2 700 000 руб.,

Самосвал 6522-027

2014, 6х6, дв.КАМАЗ 740.51,320 л.с., КПП ZF16,бак 350л, г/п 19 тонн,V кузова 12куб.м.,МКБ,МОБ,задняя разгрузка,обогрев платформы.

цена 3 190 000 руб.,

СУПЕР ЦЕНА

на АВТОМОБИЛИ КАМАЗ

| 43118-010-10 (дв.740.30-260 л.с.) | 2 220 000 |

| 43118-6033-24 (дв.740.55-300 л.с.) | 2 300 000 |

| 65117-029 (дв.740.30-260 л.с.) | 2 200 000 |

| 65117-6010-62 (дв.740.62-280 л.с.) | 2 350 000 |

| 44108 (дв.740.30-260 л.с.) | 2 160 000 |

| 44108-6030-24 (дв.740.55,рест.) | 2 200 000 |

| 65116-010-62 (дв.740.62-280 л.с.) | 1 880 000 |

| 6460 (дв.740.50-360 л.с.) | 2 180 000 |

| 45143-011-15 (дв.740.13-260л.с) | 2 180 000 |

| 65115 (дв.740.62-280 л.с.,рест.) | 2 190 000 |

| 65115 (дв.740.62-280 л.с.,3-х стор) | 2 295 000 |

| 6520 (дв.740.51-320 л.с.) | 2 610 000 |

| 6520 (дв.740.51-320 л.с.,сп.место) | 2 700 000 |

| 6522-027 (дв.740.51-320 л.с.,6х6) | 3 190 000 |

подробнее про услугу перегона можно прочесть здесь.

|

Нужны самосвалы? Обратите внимание на Ford-65513-02. |

КАМАЗы в лизинг

ООО «Старт Импэкс» имеет возможность поставки грузовой автотехники КАМАЗ, а так же спецтехники на шасси КАМАЗ в лизинг. Продажа грузовой техники по лизинговым схемам имеет определенные выгоды для покупателя грузовика. Рассрочка платежа, а так же то обстоятельство, что грузовики до полной выплаты лизинговых платежей находятся на балансе лизингодателя, и соответственно покупатель автомобиля не платит налогов на имущество. Мы готовы предложить любые модели бортовых автомобилей, тягачей и самосвалов по самым выгодным лизинговым схемам.Контактная информация.

г. Набережные Челны, Промкомзона-2, Автодорога №3, база «Партнер плюс».

тел/факс (8552) 388373.

Схема проезда

ответы на вопросы / Передаточные механизмы технических систем / ВИДЫ ДВИЖЕНИЙ И ПЕРЕДАТОЧНЫЕ МЕХАНИЗМЫ. Передача шестеренчатая

Зубчатая передача для защиты интегрированного максимального момента, шестеренчатая коробка передач, содержащая такую передачу, и газотурбинный двигатель

Изобретение относится к зубчатой передаче в шестеренчатой коробке передач. Зубчатая передача содержит шестерню, жестко соединенную с валом, установленным в державке посредством рассекаемого съемного элемента. Рассекаемый съемный элемент установлен неподвижно с помощью горячей посадки между шестерней и валом и предназначен для отсоединения шестерни от вала в случае возникновения максимального момента между шестерней и валом. Направляющий типовой конструктивный элемент, находящийся в резерве, устанавливается для удержания шестерни, вращающейся в державке, в случае отсоединения шестерни от вала. В газотурбинном двигателе шестеренчатая коробка передач, содержащая такую зубчатую передачу, позволяет приводить в движение вспомогательные механизмы в случае неисправности вала шестеренчатой коробки передач. Достигается повышение надежности устройства. 3 н. и 4 з.п. ф-лы, 3 ил.

Настоящее изобретение относится к области зубчатых передач, в частности к зубчатым передачам, размещенным в шестеренчатой коробке передач и предназначенным для приведения в движение вспомогательных механизмов газотурбинного двигателя.

Зубчатые передачи применяются во всех областях механики для передачи движения, от часовых механизмов до используемых в тяжелой промышленности редукторов. Зубчатая передача состоит из двух шестерен, устанавливаемых соответственно на вращающихся валах. Ведущий вал придает вращательное движение шестерне, при этом шестерня жестко соединена с валом. Зубья ведущей шестерни входят в зацепление с зубьями ведомой шестерни для передачи вращательного движения от ведущего вала к ведомому валу. Если в процессе зацепления участвует более двух шестерен, то говорят о блоке зубчатых колес.

Блок зубчатых колес содержит несколько последовательно устанавливаемых зубчатых колес, образующих кинематическую цепь. Главный вал в передней части кинематической цепи приводит во вращение шестерню, с которой он жестко соединен. Шестерни блока зубчатых колес, расположенные в задней части вала в кинематической цепи, приводятся во вращение последовательно посредством вращения вала двигателя.

В дальнейшем под понятием «передняя» и «задняя» шестерни следует понимать шестерни, устанавливаемые в кинематической цепи соответственно впереди и сзади относительно определенной шестерни, при этом передняя шестерня передает вращательное движение определенной шестерне, а эта определенная шестерня приводит во вращение заднюю шестерню.

Блок зубчатых колес, преимущественно, может передавать вращательное движение главного вала множеству валов, при этом каждый ведомый вал приводит в движение, соответственно, один механизм. Изобретение относится, в частности, к блоку зубчатых колес, установленному в турбореактивном двигателе для приведения в движение вспомогательных механизмов.

В случае последовательной установки зубчатых передач, если ведомый вал заедает или останавливается, то шестерня, жестко соединенная с валом, не может больше вращаться. Все шестерни кинематической цепи могут застопориться. Известно, что для продолжения функционирования зубчатой передачи в этих условиях следует предусмотреть плавкие средства.

Существуют зубчатые передачи, изготовленные на базе достигнутого уровня техники, образованные двумя шестернями, устанавливаемыми на валах, снабженных шпонками прямоугольного сечения, которые монтируются на валу. Шестерни содержат соответственно пазы прямоугольного сечения на уровне их внутренней коронной шестерни, которые соответствуют форме шпонок. На практике шестерни устанавливаются на валах, при этом пазы удерживают шпонки для обеспечения зацепления шестерни с валом.

Если один из валов блока зубчатых колес заедает, то на шестерню, вал которой неподвижен, оказывается воздействие максимального момента, образуемого передней шестерней. Максимальный момент вынуждает шпонку опуститься, разъединяя шестерню относительно вала. Передняя шестерня заставляет вращаться отсоединенную шестерню вокруг вала. Кинематическая цепь сохраняется однако в течение относительно непродолжительного периода времени, поскольку шестерня имеет тенденцию смещать ось и перемещаться в поперечном и радиальном направлениях. Это может привести к прекращению зацепления, в результате чего прекращается обеспечение устанавливаемых сзади вспомогательных механизмов. Потеря момента вращения сказывается на зубчатом зацеплении и, в частности, на механизмах, установленных на этих зубчатых передачах.

Одной из задач настоящего изобретения является передача вращательного движения шестерни, вал которой неподвижен, задней шестерне с целью сохранения коэффициента полезного действия шестеренчатой трансмиссии.

Для решения этой задачи предлагается зубчатая передача, содержащая шестерню, жестко соединенную с валом, установленным и вращающимся в державке, посредством рассекаемого элемента, которая монтируется для отсоединения шестерни от вала в случае возникновения максимального момента между шестерней и валом, при этом направляющий типовой конструктивный элемент шестерни, находящийся в резерве, устанавливается для удержания шестерни, вращающейся в державке в случае отсоединения шестерни от вала, причем рассекаемый элемент устанавливается неподвижно с помощью горячей посадки между шестерней и валом.

Предпочтительно, чтобы в случае заедания при остановки вала, соединенного с вспомогательной шестерней блока зубчатых колес, шестерня, испытывающая значительный момент вращения, отсоединялась от вала благодаря рассекаемому элементу, который выполняет функцию «плавкого элемента». Направляющий типовой конструктивный элемент, являющийся до настоящего момента резервным, приводится в действие. Данный типовой конструктивный элемент позволяет придавать направленное вращательное движение отсоединенной шестерни в державке. Несмотря на неисправность удается сохранить производительность на уровне зубчатой передачи.

Предпочтительно, чтобы рассекаемый элемент устанавливался между шестерней и валом и мог быть съемным.

Также предпочтительно, чтобы рассекаемый элемент был образован диском, размещаемым между шестерней и валом, при этом диск должен включать в себя несколько радиальных тяг.

Предпочтительно также, чтобы направляющий типовой конструктивный элемент содержал направляющие ролики, ось вращения которых направлена перпендикулярно или параллельно оси вращения вала.

Предпочтительно также, чтобы ролики заставляли отсоединенную шестерню выполнять осевые и (или) поперечные движения для направления ее вращения в державке.

Предпочтительно также, чтобы определенная часть поверхности шестерни взаимодействовала с роликами.

Согласно другому объекту настоящего изобретения вспомогательная шестеренчатая коробка передач содержит несколько зубчатых передач, в числе которых, по меньшей мере, одна является зубчатой передачей согласно предлагаемому изобретению.

Предпочтительно, чтобы шестеренчатая коробка передач приводила в движение вспомогательные механизмы в газотурбинном двигателе.

Согласно другому объекту предлагаемого изобретения газотурбинный двигатель содержит такую шестеренчатую коробку передач.

Изобретение станет более понятным после ознакомления с описанием, приводимым со ссылками на прилагаемые чертежи, в числе которых:

Фиг.1 изображает вид в изометрии зубчатой передачи согласно изобретению с единственным направляющим типовым конструктивным элементом;

Фиг.2 - вид в изометрии зубчатой передачи, представленной на фиг.1, с двумя направляющими типовыми конструктивными элементами;

Фиг.3 - вид в разрезе, выполненном по линии III-III, зубчатой передачи, представленной на фиг.1, в шестеренчатой коробке передач.

Как показано на фиг.3, согласно предпочтительному варианту осуществления изобретения турбореактивный двигатель (не показан) содержит шестеренчатую коробку передач 100. Шестеренчатая коробка передач 100 предназначена для приведения в движение вспомогательных механизмов, устанавливаемых на валах блока зубчатых колес, удерживаемого в коробке 100. Такая коробка 100 обозначается, как правило, аббревиатурой AGB (Accessory Gear Box - коробка привода агрегатов).

Как это показано на фиг.1, блок зубчатых колес в данном случае содержит три шестерни 10, 20, 30 с зубьями 11, 21, 31 соответственно. Шестерни 10, 20, 30 устанавливаются последовательно, образуя кинематическую цепь. Главный вал приводит во вращение шестерню 10. Вращательное движение передается шестерне 20 при помощи зубьев 11, находящихся в зацеплении с зубьями 21, при этом шестерни 10, 20 образуют первую зубчатую передачу, а шестерни 20, 30 - вторую зубчатую передачу.

Шестерня 20 жестко соединяется на вращающемся валу 201. Таким образом, шестерня 20, приводимая во вращательное движение передней шестерней 10, в свою очередь, приводит во вращение вал 201.

Вал 201 удерживается при помощи подшипников 71, 72, располагаемых соответствующим образом по обе стороны шестерни 20 для придания направления вращению вала 201 в коробке 100. Подшипники 71, 72 в данном случае представлены шарикоподшипниками.

Шестерня 20 содержит цилиндрическую коронную шестерню 28, которая включает в себя внешнюю поверхность 281, внутреннюю поверхность 283 и две оконечные поперечные поверхности 282. Внешняя поверхность 281 состоит из трех полос: одной центральной и двух боковых. Зубья 21 располагаются на центральной полосе, две боковые полосы ими не располагают.

Диск 40 устанавливается между валом 201 и коронной шестерней 28 и соединяет вал 201 с шестерней 20, при этом диск преимущественно устанавливается способом горячей посадки. Диск 40 содержит две концентрические коронные шестерни 44, 45, при этом внешняя коронная шестерня 44 соединяется радиальными спицами 42 с внутренней коронной шестерней 45.

Внешняя поверхность коронной шестерни 44 диска 40 опирается на внутреннюю поверхность 283 коронной шестерни 28, при этом внутренняя поверхность коронной шестерни 45 жестко соединена с валом 201.

Спицы 42 диска 40 выполнены таким образом, что они имеют «рассекаемые» участки 422, установленные для того, чтобы ослаблять возникающий между валом 201 и шестерней 20 момент вращения, превышающий установленную пороговую величину.

Как это показано на фиг.1, направляющий типовой конструктивный элемент 50 устанавливается для направления вращательного движения шестерни 20 внутри коробки 100, когда шестерня не соединена с валом. Типовой конструктивный элемент 50 располагается, находясь в резерве, параллельно шестерне 20.

Направляющий типовой конструктивный элемент 50 содержит цилиндрическую деталь 59, образующую державку для направляющих роликов 51-54, 57, при этом ролики разделены на два комплекта по четыре направляющих ролика 51-54, 57, располагаемых соответственно на каждой поперечной поверхности детали 59.

Четыре ролика 51-54 располагаются на наиболее близко расположенной к шестерне поперечной поверхности, при этом оси вращения роликов 51-54 ориентированы параллельно оси вала 201. Ролики 51-54 содержат колею, по которой направляется внешняя поверхность 281 коронной шестерни 28, когда диск 40 больше не соединен с валом 201.

Четыре ролика 57 расположены на поперечной поверхности, противолежащей относительно роликов 51-54, причем оси вращения роликов 57 направлены перпендикулярно оси вала 201. Ролики 57 содержат колею, по которой направляется боковая поверхность коронной шестерни 28, когда диск 40 больше не соединен с валом.

Как это показано на фиг.2, коробка содержит второй направляющий типовой конструктивный элемент 60, устанавливаемый для направления вращательного движения шестерни 20, когда она находится в отсоединенном состоянии. Типовой конструктивный элемент 60 располагается (в качестве резервного) параллельно шестерне 20 в коробке 100.

Направляющий типовой конструктивный элемент 60 содержит цилиндрическую деталь 69, образующую державку для направляющих роликов 63, 65-68, при этом ролики разделяются на два комплекта по четыре ролика в каждом 63, 65-68, располагаемых соответственно на каждой поперечной детали 69.

Четыре ролика 63 устанавливаются на наиболее близкой к шестерне поперечной поверхности, при этом оси вращения роликов 63 ориентированы параллельно оси вала 201. Ролики 63 имеют колею, по которой направляется внешняя поверхность 283 коронной шестерни 28, когда диск 40 больше не соединен с валом 201.

Четыре ролика 65-68 располагаются на поперечной поверхности, противоположной роликам 63, при этом оси вращения роликов 65-68 ориентированы перпендикулярно оси вала 201. Ролики 65-68 имеют колею, по которой направляется боковая поверхность 282 коронной шестерни 28, когда диск 40 больше не соединен с валом 201.

В процессе нормального функционирования блока зубчатых колес передняя шестерня 10 приводит во вращение шестерню 20, при этом образуемый момент вращения меньше пороговой величины. Вращательное движение через шестерню 20 передается задней шестерне 30. Направляющие типовые конструктивные элементы 50, 60 остаются в резерве, т.е. незадействованными, и размещаются на определенном расстоянии от шестерни 20.

Заедание вала 201 приводит к нарушению процесса вращения. Между шестерней 20 и валом 201 образуется максимальный момент, превышающий пороговую величину, который ослабляет спицы 42. «Плавкий» участок 422 каждой спицы 42 не выдерживает и отделяет шестерню 20 от вала 201, при этом шестерня 20 приводится во вращение, а заклинивший вал 201 остается неподвижным.

Отсоединенная шестерня 20 не может свободно осуществлять осевые и поперечные перемещения. Если шестерня 20 приводится передней шестерней 10 в движение в поперечном направлении, то внешняя поверхность 281 коронной шестерни 28 вступает в соприкосновение, по меньшей мере, с одним из направляющих роликов 51-54, 63, имеющих параллельную ось. Движения шестерни 20 в поперечном направлении являются принужденными, и в коробке 100 шестерне 20 придается направление вращения относительно вала 201.

В случае, если шестерня 20 приводит переднюю шестерню 10 в движение в продольном направлении, то боковые поверхности коронной шестерни 28 вступают в соприкосновение, по меньшей мере, с одним из направляющих роликов 57, 65-68, имеющих перпендикулярную ось. Осевые движения шестерни 20 являются вынужденными, в связи с этим придается направление вращения шестерни 20 относительно вала 201.

Два направляющих типовых конструктивных элемента 50, 60 позволяют заставить шестерню 20 выполнять осевые и поперечные движения и обеспечить вращение шестерни 20 только вокруг вала 201. Таким образом, отсоединенная шестерня не вступает в соприкосновение с коробкой 100 и направляется в ней. Несмотря на неисправность вала 201 эффективность зацепления носит оптимальный характер, и кинематическая цепь сохраняется.

Как это показано на фиг.3, направляющие типовые конструктивные элементы 50, 60 содержат равное количество роликов, имеющих перпендикулярную и параллельную оси. Однако представляется возможным увеличивать количество роликов, имеющих ось с радиальным направлением, относительно роликов с параллельной осью, или наоборот в зависимости от искомого направления.

Для придания направления шестерне 20 может быть достаточно использовать только один типовой конструктивный элемент. Вместе с тем обеспечение направления носит оптимальный характер, если с обеих сторон шестерни 20 устанавливаются прочно соединенные два направляющих типовых конструктивных элемента 50.

Диск 40, насаженный в горячем состоянии между шестерней 20 и валом 201, в случае поломки легко снимается. Его можно заменить быстро, просто и с минимальными расходами. В случае заедания вала 201, энергия, формируемая максимальным моментом, поглощается диском 40, и нет необходимости заменять дорогостоящие детали, например вал 201 и шестерню 20.

В газотурбинном двигателе изобретение позволяет шестеренчатой коробке передач приводить в движение вспомогательные механизмы несмотря на неисправность вала системы зубчатых колес.

1. Зубчатая передача, содержащая шестерню (20), жестко соединенную с валом (201), которая устанавливается для вращения в державке при помощи рассекаемого элемента, используемого для отсоединения шестерни (20) от вала (201) в случае возникновения максимального момента между шестерней (20) и валом (201), при этом направляющий типовой конструктивный элемент (50) шестерни (20), находящийся в резерве, устанавливается для удержания шестерни (20), вращающейся в державке (100), в случае отсоединения шестерни (20) от вала (201), отличающаяся тем, что рассекаемый элемент устанавливается неподвижно с помощью горячей посадки между шестерней (20) и валом (201).

2. Зубчатая передача по п.1, в которой рассекаемый элемент выполнен в форме диска (40), устанавливаемого способом горячей посадки между шестерней (20) и валом (201), при этом диск (40) содержит несколько рассекаемых радиальных спиц (42).

3. Зубчатая передача по одному из пп.1 или 2, в которой направляющий типовой конструктивный элемент (50) содержит направляющие ролики (51-54, 57), ось вращения которых направлена перпендикулярно или параллельно оси вращения вала (201).

4. Зубчатая передача по п.3, в которой часть поверхности (282, 281) шестерни (20) взаимодействует с роликами (51-54, 57).

5. Шестеренчатая коробка передач, содержащая несколько зубчатых передач, по меньшей мере, одна из которых является зубчатой передачей по одному из пп.1-4.

6. Шестеренчатая коробка передач по п.5, которая приводит в движение вспомогательные механизмы в газотурбинном двигателе.

7. Газотурбинный двигатель, содержащий шестеренчатую коробку передач вспомогательных механизмов по п.6.

www.findpatent.ru

ВИДЫ ДВИЖЕНИЙ И ПЕРЕДАТОЧНЫЕ МЕХАНИЗМЫ

ВИДЫ ДВИЖЕНИЙ И ПЕРЕДАТОЧНЫЕ МЕХАНИЗМЫ

Вращательное движение

Вращательное движение в машинах передается при помощи фрикционной, зубчатой, ременной, цепной и червячной передач. Будем условно называть пару, осуществляющую вращательное движение, колесами. Колесо, от которого передается вращение, принято называть ведущим, а колесо, получающее движение, — ведомым.

Всякое вращательное движение измеряется в числах оборотов в минуту. Зная число оборотов в минуту ведущего колеса, мы можем определить число оборотов ведомого колеса (рис. 6).

Число оборотов ведомого колеса зависит от соотношения диаметров соединенных колес. Если диаметры обоих колес будут одинаковы, то и колеса будут крутиться с одинаковой скоростью. Если диаметр ведомого колеса будет больше ведущего, то ведомое колесо станет крутиться медленнее, и наоборот, если его диаметр будет меньше, оно будет делать больше оборотов.

Многие, наверное, замечали, что маленькая звездочка у цепной велосипедной передачи крутится быстрее, чем большая, а большая шестерня, с барабаном для каната у лебедки, делает оборотов меньше, чем ее ведущая меньшая пара.

Известны простые правила: 1) число оборотов ведомого колеса во столько раз меньше числа оборотов ведущего, во сколько раз его диаметр больше диаметра ведущего колеса; 2) число оборотов ведомого колеса во столько раз больше числа оборотов ведущего, во сколько раз его диаметр меньше диаметра ведущего колеса.

В технике при конструировании машин часто приходится определять диаметры колес и число их оборотов. Эти расчеты можно делать на основе простых арифметических пропорций. Например, если мы условно обозначим диаметр ведущего колеса через Д-t, диаметр ведомого через Д2, число оборотов ведущего колеса через пх, число оборотов ведомого колеса через щ, то все эти величины выражаются простым соотношением

Если нам известны три величины, то, подставив их в формулу, мы легко найдем четвертую, неизвестную величину.

В практике работы технических кружков часто приходится употреблять выражения: «передаточное число» и «передаточное отношение».

Что же означают эти названия?

Передаточным числом называют отношение числа оборотов ведущего колеса (вала) к числу оборотов ведомого, а передаточным отношением — отношение между числами оборотов колес независимо от того, какое из них ведущее.

Рассмотрим некоторые виды вращательного движения, которые нашли широкое применение в моделях юных техников.

Фрикционная передача

При фрикционной передаче вращение от одного колеса к другому передается при помощи силы трения. Оба колеса прижимаются друг к другу с некоторой силой и вследствие возникающего между ними трения вращают одно другое.

Фрикционные передачи широко применяются в машинах. Недостаток фрикционной передачи: большая сила, давящая на колеса, вызывающая дополнительное трение в машине, а следовательно, требующая и дополнительную силу для вращения.

Кроме того, колеса при вращении, как бы они ни были прижаты друг к другу, дают проскальзывание. Поэтому там, где требуется точное соотношение чисел оборотов колес, фрикционная передача себя не оправдывает.

В моделях фрикционная передача может быть широко использована. Особенно приемлемы для моделей передачи цилиндрическая и лобовая (рис. 7). Колеса для передач можно делать деревянные и металлические. Оси колес делают из проволоки или вытачивают на токарном станке.

- Для лучшего сцепления рабочие поверхности колес следует «обшить» слоем мягкой резины толщиной в 2—3 мм. Резину можно или прибить мелкими гвоздиками, или приклеить клеем БФ-2.

В моделях удобно применять комбинированную фрикционную передачу, то-есть одно из колес делается с резиновой обшивкой, а на ведущем набивают проволочные шпильки. Шпильки лучше набивать в два-три ряда в шахматном порядке, без строгого соблюдения расстояния между ними. Шпильки можно делать из гвоздей, только без шляпок. Такая комбинированная передача работает в модели жатки-самосброски: она передает вращение грабельному устройству.

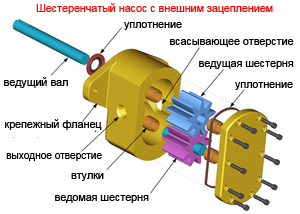

Зубчатая передача

В зубчатых передачах вращение от одного колеса к другому передается при помощи зубцов. Зубчатые колеса работают намного легче фрикционных. Объясняется это тем, что здесь нажима колеса на колесо совсем не требуется.

Для правильного зацепления и легкой работы колес профиль зубца делают по определенной кривой, называемой эвольвентой.

Диаметр начальной окружности является основным расчетным диаметром зубчатых колес. Расстояние, взятое по начальной окружности между осями соседних зубцов, между осями впадин или от начала одного зубца до начала другого, называется шагом зацепления (рис. 8,6). Разумеется, что шаги у зацепляющихся шестерен должны быть равны.

Передаточное число в зубчатых колесах может выражаться и через число зубцов,то-есть j = |2-> где г2—число зубцов ведомого колеса, zx — число зубцов ведущего колеса.

Есть в шестернях еще одна очень важная величина, которую именуют модулем. Модулем называют отношение шага к величине Пи (3,14) или отношение диаметра начальной окружности к числу зубцов на колесе. Модуль, шаг и другие величины шестерен измеряются в миллиметрах. Колеса с одинаковым модулем, с любым количеством зубцов дают нормальное зацепление.

Модули зубчатых колес берутся не произвольно. Величины их стандартизированы.

Передаточное число шестеренчатой передачи берется обычно в определенных пределах. Оно колеблется до 1 : 10. При увеличении передаточного числа одна из шестерен делается очень большой, механизм получается громоздким.

Но иногда бывает нужно получить очень большое передаточное число, которое одной парой шестерен создать трудно. В этом случае ставится несколько пар и передаточное число распределяется между ними.

Механизм, служащий для повышения или понижения скорости вращения, называется редуктором. Редукторы с большим передаточным числом обычно служат для снижения числа оборотов. Если такой редуктор использовать для увеличения числа оборотов, то получаются большие сопротивления и редуктор очень трудно вращать.

Для изменения направления вращения ведомой шестерни ставят третью, паразитную шестерню (рис. 8,е). Какой бы величины промежуточная (паразитная) шестерня ни была, сколько бы зубцов она ни имела, передаточное число между ведущей и ведомой шестерней не меняется.

Иногда в передачах малую шестерню требуется сделать особенно уменьшенной, например в часах, в приборах.

В этих случаях шестерню с валом делают из одного куска. Такую цельную шестерню принято называть трибком (трибок).

За последнее время очень часто в машинах применяют цилиндрические шестерни, у которых зубец идет не по оси вращения, а под некоторым углом (рис. 8,г). Такие шестерни работают на больших скоростях очень плавно, и зубцы их выносят большую нагрузку.

Колеса с косыми зубцами носят название косозубых цилиндрических колес.

Еще более плавный ход при большой прочности зубцов дают так называемые шевронные колеса (рис. 8,(3). Зубцы у этих колес скошены в обе стороны, расположены «в елочку». Преимущество шевронных колес состоит в том, что их можно применять с малым числом зубцов.

Шестеренчатая передача применяется не только с параллельными валами, когда используются так называемые цилиндрические шестерни, но и тогда, когда валы идут под любым углом. Такая передача под углом называется конической зубчатой передачей, а шестерни — коническими (рис. 8,ж).

Если в цилиндрических зубчатых передачах мы могли сцепить колеса любых размеров (только с одинаковым модулем), то в конических шестернях этого сделать нельзя, так как в этом случае может не совпасть конусность шестерен.

Конические шестерни, так же как и цилиндрические, бывают со спиральным косым зубцом (рис. 8,з). Такие шестерни обычно применяются в автомобилях (для плавности работы). В зубчатых передачах можно применить шестерни с рейкой (рис. 9). Реечные передачи применяются и в моделях.

Для периодического вращения может применяться шестеренчатая пара, у которой ведущая шестерня имеет неполное число зубцов.

Ведущие шестерни встречаются и с одним зубцом. Такие передачи очень часто применяются в счетных механизмах. Ведущая шестерня имеет один зубец, а ведомая — десять (рис. 10,а), и, таким образом, за один оборот ведущей шестерни ведомая повернется всего на одну десятую оборота. Чтобы повернуть ведомую шестерню на один оборот, ведущая должна сделать десять оборотов.

К разобранному типу передач можно отнести и так называемое мальтийское зацепление, или мальтийский крест (рис. 10,6).

Механизм мальтийского креста применяется в автоматах, текстильных машинах и в киноаппаратах, где он служит для периодической подачи ленты. Для моделей мальтийский крест легко вырезать из листового материала. Ведущий вал можно загнуть из проволоки, в виде кривошипа. Хорошо сделать ведущий вал с планшайбой, с поводком-гвоздиком. Прорези креста можно оформить шпильками, забитыми в деревянный диск.

Применение зубчатых колес в моделях.

Шестерни в моделях применяются довольно часто. Обычно стараются применять готовые шестерни от разных машин и механизмов. Но иногда их приходится делать самим.

Изготовление шестерен является довольно кропотливой работой и требует от кружковца большого умения. Мы опишем пять способов изготовления шестерен: с вывернутыми, шпилечными, пластинчатыми, выгнутыми и вырезанными зубцами. Следует заметить, что при изготовлении шестерен не соблюдается ни модуль, ни настоящая форма зубца.

Шестерни с вывернутыми зубцами (рис. 12) (таблица 1, см. приложения) изготовляются из листового материала толщиной 0,5-— 1 мм. Лучше всего их изготовлять из алюминия, цинка, латуни и меди.

Согласно выбранному диаметру чертят, а затем вырезают круг. После этого круг по окружности делят по транспортиру на число зубцов. Например, шестерня должна быть с 24 зубцами, угол деления для каждого

360° зубца будет равен 15°, то-есть ~гг = 15 .

Если шестерня слишком мала или велика для накладывания на нее транспортира, деления можно наносить на листе бумаги, затем переводить на шестерню.

После разметки зубцы надрезаются на нужную глубину и вывертываются плоскогубцами перпендикулярно плоскости.

Для удобства посадки шестерни на вал или на ось к ней прикрепляется втулочка. Металлическую втулочку можно припаять, а деревянную прибить гвоздиками, иногда втулку приклеивают специальным клеем.

Основной частью шестерни со шпилечными зубцами (таблицы 5 и 6) является деревянное колесо. В него набиваются проволочные шпильки — зубцы, с помощью которых передается вращение.

Шестерни со шпилечными зубцами бывают двух видов. У одних зубцы расположены по окружности, у других — по торцу (сбоку). Для передачи вращения при параллельных валах берется по одной шестерне с боковыми и с окружными зубцами. При этом ведущая шестерня должна быть с окружными зубцами, а ведомая — с боковыми. Для передачи вращения при валах, расположенных .под углом, применяются одинаковые шестерни: или с боковыми, или с торцовыми зубцами. Диаметр зубцов берется от 1 до 2,5 мм. Тонкие зубцы можно делать из гвоздей. Гвозди забиваются в колесо, и головки их откусываются кусачками. Толстые зубцы лучше делать из мягкой алюминиевой или медной проволоки (диаметр применяемой проволоки не зависит от размера шестерни).

Перед забивкой зубцов на колесе обязательно нужно сделать разметку. У шестерен с боковым расположением зубцов разметка делается так же, как и у шестерен с вывернутыми зубцами: проводится окружность и на ней делается градусная разбивка. У шестерен с зубцами, расположенными по окружности, разметка делается иначе. По окружности колеса огибается полоска бумаги. Ее концы накладывают друг на друга и разрезают острым ножом. Затем полоска снимается и размечается на равные части по количеству зубцов. После этого полоска снова накладывается на колесо и через намеченные места делаются наколы для зубцов. Для разметки вместо простой бумаги хорошо взять миллиметровую.

При толстых зубцах посадочные места следует надсверливать, иначе можно расколоть колесо.

Боковые зубцы, идущие вдоль волокон дерева, можно забивать без сверления отверстий.

У шестерен с пластинчатыми зубцами (приложение 29) вместо шпилек зубцы делаются из жести. Толщина пластин берется в пределах от 0,5 до 1 мм. Пластины или забиваются в колесо, или делаются в виде шипов (по два зубца), прикрепляются к колесу гвоздями или шурупами. Зубцы должны быть широкими, особенно у шестерен, в которых зубцы крепятся шурупами.

Пластинки для зубцов можно подобрать готовые. Особенно пригодны для пластинок обрезки гвоздей после ковки лошадей.

Пластинчатые зубцы можно набивать и сбоку колеса, как шпильки. Такой шестерней в сцеплении со шпилечной можно передавать вращение под углом.

Шестерни с пластинчатыми зубцами обычно применяются для передачи при параллельных валах.

Изготовлять шестерни всех типов (с вывернутыми зубцами, со шпилечными, с пластинчатыми) нужно очень тщательно. Колеса лучше всего делать точеными, расположив волокна вдоль оси вращения.

Зубцы после посадки нужно старательно выверить. Выверку легко производить отгибанием зубцов плоскогубцами в ту или другую сторону. Разница в шаге допускается не более 0,5—1 мм. Чем точнее шестерня изготовлена, тем более плавно она будет работать. Концы зубцов должны быть тщательно обработаны. У толстых зубцов (от 1,5 мм) концы, что идут к соседним зубцам, спиливаются клином и притупляются.

Для надежного зацепления при угловой передаче зубцы следует набивать как можно ближе к краю или отгибать, как показано на рисунке 12,г.

Чтобы высота зубцов была одинаковой, зубцы необходимо проверять простым шаблоном (рис. 12, к).

Устанавливая шестерни на место, зацепление надо хорошенько отрегулировать, удаляя или сближая оси шестерен.

Шестерни с выгнутыми зубцами выгибаются волнообразно из жестяной полоски толщиной не более 0,4 мм и шириной 6—8 мм. После этого полоска сгибается по наружному размеру шестерни и концы ее соединяются пайкой.

Такие колеса часто применяются в детском «Конструкторе». Зацепление этих колес довольно хорошее, но они трудны для изготовления.

Хорошие шестерни с гнутыми зубцами можно изготовлять при помощи приспособления, показанного на рисунке 12,и.

Некоторые шестерни можно выпиливать из толстого металла.

Большие деревянные шестерни делают по типу мельничных.

Число оборотов шестерен в моделях можно легко рассчитать. При расчете берется во внимание число зубцов, а не диаметр шестерни.

Ременная передача

Ременная передача (рис. 13), как и шестеренчатая, весьма часто встречается в машинах. Она применяется там, где валы удалены друг от друга на большое расстояние и шестеренчатую передачу применить нельзя.

Ремень, натянутый на шкивы, охватывает какую-то их часть. Эта облегающая часть (дуга) носит название угла обхвата. Чем больше будет угол обхвата, тем лучше образуется сцепление, лучше и надежнее будет вращение шкивов. При малом угле обхвата может получиться так, что ремень на малом шкиве станет проскальзывать, вращение будет передаваться плохо или совсем не будет.

Угол обхвата зависит от соотношения размеров шкивов и их расстояния друг от друга. На рисунках \2>,а,б показано, как меняются углы обхвата от указанных причин.

Когда требуется увеличить угол обхвата, у передачи ставят нажимной шкив-ролик в зависимости от расположения валов и ремня ременная передача бывает разных видов.

Открытая передача (рис. 13,г). Оба шкива при такой передаче вращаются в одну сторону.

Перекрестная передача (рис. 13,5). Такую передачу применяют, когда требуется изменить вращение ведомого шкива. Шкивы вращаются навстречу друг другу.

Полуперекрестная передача (рис. 13,е) применяется, когда валы лежат не параллельно, а под углом.

Угловая передача (рис. 13,ж) образуется, когда валы идут под углом, но лежат как бы в одной плоскости. При этой передаче для получения надлежащего направления ремня обязательно устанавливают ролики.

Спаренная передача (рис. 13,з). При этой передаче с одного ведущего шкива могут итти ремни на несколько ведомых шкивов.

Кроме перечисленных передач, бывает еще и ступенчатая передача (рис. 13,и). Она применяется тогда, когда требуется изменять число оборотов ведомого вала.

Оба шкива в этой передаче делаются ступенчатыми. Переставляя ремень на ту или иную пару ступеней, меняют число оборотов ведомого вала. При этом длина ремня остается неизменной.

По своему профилю ремни бывают плоские, круглые и трапецеидальные (рис. 13, к, л, м).

В мелких машинах и разного рода приборах вместо круглого шнурового ремня употребляется ремень, сделанный из тонкой проволоки в виде пружины. Такое устройство ремня облегчает работу шкивов. Толщина проволоки — 0,2 — 0,3 мм, а диаметр ремня (пружины) — 4—6 мм.

На концах пружины отгибаются крючки, которыми она сцепляется.

Передаточное число ременных передач берется в пределах 1:4; 1:5 и только в исключительном случае —-до 1:8.

Расчет ременной передачи производится по формулам 1 и 2.

При расчете учитывается скольжение ремня по шкивам. Это проскальзывание выражается в пределах 2—3%. Чтобы получить нужные обороты, диаметр ведомого шкива уменьшают в этих же пределах.

Ременные передачи успешно применяют в моделях. Особенно хорошо применять легкие передачи с пружинным и шнуровым круглым ремнем.

Кроме шнура и бечевки, ремнем может служить и резиновая тесьма. Плоские ремни должны быть тонкими и мягкими. Шкивы следует вытачивать из дерева или легких металлов.

Кривошипно-шатунные механизмы

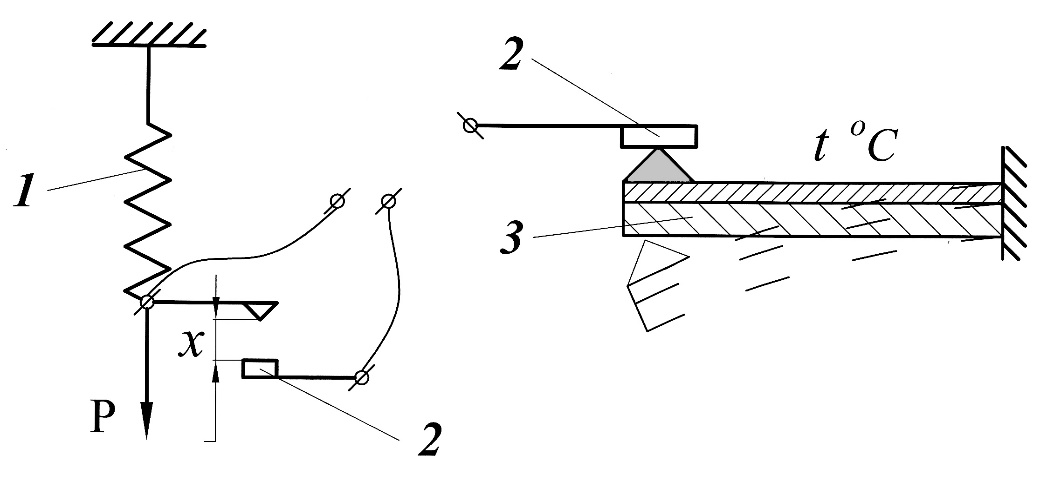

Кривошипно-шатунные механизмы служат для преобразования вращательного движения в возвратно-поступательное и наоборот.

Основными деталями кривошипно-шатунного механизма являются: кривошипный вал, шатун и ползун, связанные между собой шарнирно (рис. 14,а). Длину хода ползуна можно получить любую, зависит она от длины кривошипа (радиуса).

В кривошипно-шатунном механизме вместо кривошипного вала часто применяют коленчатый вал. От этого сущность действия механизма не меняется.

Коленчатый вал может быть как с одним коленом, так и с несколькими (рис. 14, б, в),

Видоизменением кривошипно-шатунного механизма может быть также эксцентриковый механизм (рис. 14,г). У эксцентрикового механизма нет ни кривошипа, ни колен. Вместо них на вал насажен диск. Насажен же он не по центру, а смещено, то есть эксцентрично, отсюда и название этого механизма — эксцентриковый.

В некоторых кривошипно-шатунных механизмах приходится менять й длину хода ползуна. У кривошипного вала это делается обычно так. Вместо цельного выгнутого кривошипа на конец вала насаживается диск (план-шайба). Шип (поводок, на что надевается шатун) вставляется в прорез, сделанный по радиусу план-шайбы. Перемещая шип по прорезу, то-есть удаляя его от центра или приближая к нему, мы меняем размер хода ползуна.

Ход ползуна в кривошипно-шатунных механизмах совершается неравномерно. В местах «мертвого хода» он самый медленный.

Кривошипно-шатунные механизмы применяются в двигателях, прессах, насосах, во многих сельскохозяйственных и других- машинах.

Кривошипно-шатунные механизмы применяются и в моделях. Один из таких механизмов с коленчатым валом применен у моделей жатки-самосброски, сенокосилки. Он приводит в возвратно-поступательное движение ножи.

Эксцентриковый механизм для моделей сделать нетрудно (рис. 15).

Детали для механизма могут быть сделаны как из дерева, так и из жести, проволоки и т. п.

Можно сделать механизм и Q переменным эксцентриком.

Кулисные механизмы

Возвратно-поступательное движение в кривошипных механизмах можно передавать и без шатуна. В ползушке, которая в данном случае называется кулисой, делается прорез поперек движения кулисы (рис. 16). В этот прорез вставляется палец кривошипа. При вращении вала кривошип, двигаясь влево и вправо, водит за собой и кулису.

Устройство кулисного механизма с эксцентриком показано на рисунке 16,а,б,в.

Вместо кулисы можно применить стержень, заключенный в направляющую втулку. Для прилегания к диску эксцентрика стержень снабжается нажимной пружиной. Если стержень работает вертикально, его прилегание иногда осуществляется собственным весом.

Для лучшего движения по диску на конце стержня устанавливается ролик.

Иногда в машинах возвратно-поступательное движение передается с переменными ходами, то-есть в одну сторону ползун движется с одной скоростью, а в обратную — с другой.

Такой механизм применен в поперечно-строгальном станке.

Храповые механизмы

Кроме непрерывного вращательного движения, в машинах очень часто применяется прерывистое вращательное движение. Такое движение осуществляется при помощи так называемого храпового механизма (рис. 17).

Основными частями храпового механизма являются: храповик (диск с зубцами), рычаг и собачка. Зубцы храповика имеют особую форму. Одна сторона у них сделана пологой, а другая отвесной или несколько подвнутренной.

Храповик насажен на вал неподвижно. Рычаг же, сидящий рядом с храповиком, может свободно качаться. На рычаге имеется собачка, которая одним концом лежит на храповике.

С помощью шатуна или тяги от того или иного ведущего механизма рычаг приходит в карательное движение, При отклонении рычага влево собачка скользит свободно по пологому склону зубцов, не поворачивая храповик. При отходе вправо собачка упирается в уступ зубца и поворачивает храповик на некоторый угол. Так, непрерывно качаясь в ту и другую сторону, рычаг с собачкой приводит храповик с валом в периодическое вращательное движение.

Для надежного прилегания собачки к храповику собачка снабжается нажимной пружиной.

Но бывает и другое назначение храпового механизма: для предохранения вала с храповиком от проворачивания. Так, у лебедки при подъеме груза храповик с собачкой не дают барабану провертываться обратно.

Иногда нужно получить вращение храповика не только в одну сторону, но и в другую. В этом случае зубцы у храповика делают прямоугольными, а собачку — перекидной (рис. 17,6). Перекинув собачку вправо или влево, можно изменить и вращение храповика.

Число зубцов на храповике зависит от требуемого угла поворота. На какую часть окружности поворачивается храповик, столько делают и зубцов. Например, если на 60° — одну шестую долю окружности, то берут 6 зубцов; на 30° — одну двенадцатую долю — делают 12 зубцов и т. д.

Меньше шести зубцов на храповике обычно не бывает.

Модели храповых механизмов легко сделать из листового металла. Храповик должен быть небольшим. Большой храповик потребует увеличения размаха рычага и большого хода кривошипа, качающего рычаг.

Высоту зубца храповика следует брать в пределах 0,35—0,4 от шага. Профиль зубца делают остроугольным, пологую сторону зубца — прямой, но ее можно и очерчивать по радиусу. Рычагов лучше брать два, помещая их по обеим сторонам храповика. При двух рычагах собачка и поводок от кривошипа встанут между ними и уменьшат перекос при работе. Нажим собачки можно осуществлять не только пружиной, но и резиной. Конец собачки следует хорошо скашивать, чтобы она надежнее упиралась в зубец.

Модели храповых механизмов можно делать и из дерева.

Кулачковые механизмы

Кулачковые механизмы (рис. 18) служат для преобразования вращательного движения (кулачка) в возвратно-поступательное или другой, заданный вид движения. Механизм состоит из кулачка — криволинейного диска, насаженного на вал, и стержня, который одним концом опирается на криволинейную поверхность диска.

Стержень вставлен в направляющую втулку.

Для лучшего прилегания к кулачку стержень снабжается нажимной пружиной. Чтобы стержень легко скользил по кулачку, на его конце устанавливается ролик.

Но бывают дисковые кулачки другой конструкции. Тогда ролик скользит не по контуру диска, а по криволинейному пазу, вынутому сбоку диска (рис. 18,6). В этом случае нажимной пружины не требуется. Движение ролика со стержнем в сторону осуществляется самим пазом.

Кроме рассмотренных нами плоских кулачков (рис. 18,а), можно встретить кулачки барабанного типа (рис. 18,в). Такие кулачки представляют собой цилиндр с криволинейным пазом по окружности. В пазу установлен ролик со стержнем. Кулачок, вращаясь, водит криволинейным пазом ролик и этим сообщает стержню нужное движение.

Цилиндрические кулачки бывают не только с пазом, но и односторонние — с торцовым профилем. В этом случае нажим ролика к профилю кулачка производится пружиной.

В кулачковых механизмах вместо стержня очень часто применяются качающиеся рычаги (рис. 1Ь,в). Такие рычаги позволяют менять длину хода и его направление.

Длину хода стержня или рычага кулачкового механизма можно легко рассчитать. Она будет равна разнице между малым радиусом кулачка и большим.

Например, если большой радиус равен 30 мм, а малый 15, то ход будет 30—15 = = 15 мм.

В механизме с цилиндрическим кулачком длина хода равняется величине смещения паза вдоль оси цилиндра.

Благодаря тому, что кулачковые механизмы дают возможность получить разнообразнейшие движения, их часто применяют во многих машинах. У двигателей внутреннего сгорания кулачковый механизм приводит в действие систему зажигания.

Равномерное возвратно-поступательное движение в машинах достигается одним из характерных кулачков, который носит название сердцевидного. При помощи такого кулачка происходит равномерная намотка челночной катушки у швейной машины.

Для моделей кулачковые механизмы сделать нетрудно. Плоские кулачки легко выпилить из дерева или из толстого алюминия, латуни, меди. Ролики хорошо выточить на токарном станке.

Плоский кулачок с боковым пазом можно сделать так, как показано на рисунке 18,5.

Цилиндрические (пространственные) кулачки для облегчения изготовления паза лучше делать составными. На торцах' двух отдельных цилиндров вырезают требуемый профиль. После этого цилиндры надеваются на вал и между их профильными торцами образуется нужный паз. Упрощенный тип открытого цилиндрического кулачка, может быть получен от косой посадки диска на ось.

studfiles.net

Шестеренная передача - Большая Энциклопедия Нефти и Газа, статья, страница 1

Шестеренная передача

Cтраница 1

Шестеренные передачи герметически закрыты и работают в условиях постоянной жидкой смазки. [2]

Шестеренные передачи, фрикционные и зубчатые переборы обычно заключены в чугунную коробку скоростей на чугунной фундаментной плите. Обе чугунные стойки машины и фундаментные плиты закрепляются на фундаменте. Материал валков - прокопанная сименс-мартеновская сталь. Все шестерни тщательно механически обработаны. Правильные семивалковыр машины строятся для правки листов различной толщины и ширины: толщина листов 0 5 - 12 мм. Практически правке подвергаются листы железа до 8 мм и меди до 12 мм. Листы указанных толщин чаще прочих имеют неправильные поверхности. Расстояние между боковыми тойками определяет ширину обрабатываемых листов или полезную длину валков, которая колеблется в пределах о т 1 050 - 3050 мм и обычно не превышает 2 500 мм. Уместно отметить, что по нашим стандартам ( ОСТ 19) ширина листов стандартного железа не превышает 1 850 мм, для правки которого выбирают правильную машину с полезной длиной валков в 1 900 мм. Длина листа, подлежащего правке, не влияет на размер и мощность машины. Мощность машины определяется исключительно максимальной толщиной листа металла и его максимальной шириной. [3]

Шестеренные передачи герметически закрыты и работают в условиях постоянной жидкой смазки. [5]

Все шестеренные передачи и вращающие детали, имеющие выступающие части, должны быть закрыты кожухами или ограждениями, во избежание несчастных случаев. [6]

Кпд шестеренной передачи при правильной установке зависит также от состояния поверхности работающих профилей зубьев. Потери на трение в шестеренных клетях трио больше, чем в дуо; при малых нагрузках трение больше, чем при средних; трение увеличивается с увеличением числа оборотов и уменьшается с гладкостью зуба. Пределы бесшумных скоростей принимают для стали 12 м ск, что не является однако препятствием для применения стальных шестерен для непрерывных станов, работающих иногда со скоростью 17 м / ск. [7]

Податливость шестеренной передачи определяется упругой деформацией зубьев от изгиба и контактного сжатия. Обычно ограничивают допустимые значения удельной жесткости на единицу длины зуба. [8]

Поскольку назначением шестеренных передач является передача мощности, развитие этих передач шло параллельно с развитием источников энергии. До появления паровой машины мощность, передаваемая при помощи зубчатых передач, была мала. [9]

Редуктор имеет шестеренную передачу. Тормозной механизм - винтовой дисковый тормоз - помещен на приводном валу. Приводной механизм состоит из тягового колеса ( звездочки) и тяговой сварной цепи. [10]

Смазка коленчатого валика и шестеренной передачи в сверлильных машинах производится густой смазкой ( тавотом) Добавление этой смазки производится, по мере надобности, через имеющиеся масленки. [11]

Благодаря этому не требуется специальной силовой шестеренной передачи между винтами, как в ряде винтовых насосов других типов; отсутствие ее упрощает конструкцию, уменьшает вес и облегчает изготовление. [12]

Синхронность вращения роторов обес-печвается шестеренной передачей. В крышке корпуса размещен предохранительно-перепускной клапан предназначенный для защиты корпуса от повышенных давлений Насос приводится в действие через редуктор и вариатор от электродвигателя. [13]

Обмотчики приводятся во вращение при помощи шестеренной передачи; скорость вращения этих обмотчиков доходит до 1600 - 1 800 об / мин. Во избежание несчастных случаев каждый обмотчик снабжен защитным ограждением и может останавливаться вручную с помощью рукоятки. Кроме того, каждый ход оборудован автоматом, останавливающим его в случае обрыва пряжи. [15]

Страницы: 1 2 3 4 5

www.ngpedia.ru

Шестеренчатая передача - Большая Энциклопедия Нефти и Газа, статья, страница 4

Шестеренчатая передача

Cтраница 4

Привод, распределительного вала осуществляется шестеренчатой передачей от коленчатого вала. [46]

Масляный насос приводится в движение шестеренчатой передачей ( шестерни 5, 6) от коленчатого вала. Ось ведомой шестерни 8 смазывается под давлением нагнетания через отверстия между зубьями ведомой шестерни. Масло по трущимся поверхностям оси и шестерни распределяется при помощи двух лысок на оси ведомой шестерни. Втулки вала ведущей шестерни смазываются под давлением нагнетания через отверстия в передней крышке и в приводном вале 9 ведущей шестерни. Масляный насос шпильками и гайками крепится к картеру. [47]

Применяют в подшипниках скольжения, шестеренчатых передачах, высоконагруженных шарнирных и резьбовых соединениях, для облегчения свинчивания и улучшения приработки. [48]

При электрическом приводе первая планетарная и шестеренчатые передачи отсутствуют. [49]

Ручные тали изготовляют с червячной или шестеренчатой передачей. В электромонтаже рекомендуются червячные тали, так как они на 20 - 25 % легче. [51]

Барабан приводится во вра щательное движение специальной шестеренчатой передачей. Во внешнем барабане концентрически расположен второй дырча тый барабан, вращающийся одновременно с первым. Скорость вращения барабанов-5 об / мин. Для вращения устанавливается электродвигатель мощностью 2 - 3 кет. [52]

Особо следует рассмотреть использование полужидких смазок для шестеренчатых передач. В СССР вырабатывается три такие смазки ( см. гл. Так, смазку ЦИАТИМ-208 используют в бортовых передачах гусеничных тягачей, оборудованных прямозубыми шестернями. Однако применение трансмиссионных полужидких смазок, так же как и смесей масел с пластичными смазками, является паллиативом. Современная техника обеспечивает возможность надежной герметизации таких редукторов. В механизмах, созданных за последние годы, полужидкие трансмиссионные смазки вытесняются более эффективными и удобными в эксплуатации трансмиссионными маслами, например ТАп-10, ТАп-15, МТ-1бп. [53]

Рабочий механизм лебедки выполнен в виде системы зубчатых шестеренчатых передач, передающих вращение барабану, на который наматывается канат. Лебедки приводят в действие вручную с помощью стальных рукояток. Тормозное устройство и храповик с собачкой обеспечивают плавную и безопасную работу лебедки при подъеме и опускании груза. У большинства лебедок одна из передач укомплектована двумя парами перекидных шестеренок, которые обеспечивают две ступени скорости вращения барабана и подъема груза. [55]

При вращении приводного рычага ось его вращает шестеренчатую передачу, которая связана с шестеренками, вращающими цифровые барабаны. [56]

Условия, в которых работает масло в шестеренчатой передаче, определяются следующими факторами: температурным режимом, частотой вращения шестерен ( скоростью относительного скольжения трущихся поверхностей зубьев), удельным давлением в зоне контакта. [57]

Система фазирования с изменением места сцепления в шестеренчатой передаче одновременно служит редуктором, вследствие этого механическая часть аппарата усложняется незначительно. [59]

В последнее время переходят на привод с шестеренчатой передачей. [60]

Страницы: 1 2 3 4 5

www.ngpedia.ru

Шестеренчатая передача - Большая Энциклопедия Нефти и Газа, статья, страница 2

Шестеренчатая передача

Cтраница 2

Роторы связаны шестеренчатой передачей, от которой приводится в движение также и вентилятор, расположенный в торцовой части компрессора. Промежуточное охлаждение может быть воздушное или водяное, в зависимости от условий работы и назначения машины. [17]

При обычном исполнения шестеренчатая передача вследствие ошибок зацепления и накопленных ошибок шага и тихоходный двигатель вследствие плохой формы магнитного поля вдоль зазора из-за малого числа пазов на полюс и фазу не обеспечивают нужной равномерности вращения барабана. [19]

Валик моторчика через шестеренчатую передачу и муфту приводит во вращение валик с кулачковой шайбой. Кулачковая шайба в соответствующем положении замыкает контакты, в результате чего включается соленоидный вентиль ( при обогреве испарителя горячими парами фреона) или нагреватель. В этом случае с включением нагревателя размыкается цепь, питающая двигатель компрессора. [21]

Рукояткой 8 через шестеренчатую передачу в коробке 1 опорная площадка вместе с диском поворачивается на заданное число оборотов. После этого опорная площадка опускается, а диск, подвешенный на нити, начинает свободно раскручиваться. [22]

Испытания проводятся на шестеренчатой передаче при 10 000 100 об / мин в течение 10 мин при температуре масла 74 3 С. Повреждения ( натиры) не должны затрагивать более 22 5 % поверхности шестерен передачи. [23]

Вращение вальцов осуществляется шестеренчатой передачей. Шестерня нижнего валка вальцов приводится во вращение от общего привода машины. Верхний валок вальцов вращается с помощью паразитной шестерни. Этим достигается вращение вальцов в разные стороны. [25]

В механизмах с шестеренчатыми передачами ( в коробках скоростей, задних мостах автомобилей и др.) масло во время работы перемешивается весьма интенсивно и поэтому частицы железа, снятые трением с поверхностей, распределяются сравнительно равномерно по всей массе работающего масла. В этом случае немедленно по окончании работы механизма пробы можно отбирать из емкости, в которой масло работает. [26]

Тали изготовляются с червячной и шестеренчатой передачей в редукторе. У талей с червячной передачей вращение червяка производится от тягового колеса ( звездочки), которое вращается тяговой цепью от руки. Червяк вращает червячное колесо, на валу которого неподвижно посажена звездочка для рабочей цепи тали. [27]

В подшипниках и шестеренчатых передачах механизмов реакторов достаточно широко применяют твердые смазки - графит и дисульфид молибдена7 - 55 64-вэ. Они используются в секциях реакторов, работающих при самой большой интенсивности облучения. Дисульфид молибдена может работать в окислительной атмосфере при температурах до 425 С, а в вакууме или инертной атмосфере даже при 1150 С. [28]

Гипоидные передачи - это шестеренчатые передачи, имеющие несколько отличающуюся от обычных шестерен форму зубьев. Измененная форма зубьев у гипоидных передач позволила уменьшить размеры шестерен, но так как при этом удельные давления между зубьями возрастают, то должно применяться специальное масло. [29]

Дифференциальный редуктор состоит из шестеренчатой передачи от машин МС и АД и самого дифференциала, состоящего из четырех конических шестерен. Левая из них Б приводится во вращение от электродвигателя постоянного тока МС, а правая А - от асинхронного электродвигателя АД. Направление вращения этих двух шестерен противоположное. Верхняя и нижняя шестерни, называемые сателлитами, могут вращаться вокруг своих осей и вместе с тем перекатываться одновременно по шестерням Б и А дифференциала. [30]

Страницы: 1 2 3 4 5

www.ngpedia.ru

Шестеренчатые передачи - Справочник химика 21

Кроме смазки основных подшипников, масло обеспечивает смазку шестеренчатых передач приводов агрегатов, где условия работы масла сравнительно легкие из-за небольших удельных нагрузок и скоростей скольжения. [c.170]В корпусе привода размещены все четыре шестеренчатых передачи, а на передней его стенке — четыре горизонтальных мотор-редуктора 4. [c.387]

В механизмах с шестеренчатыми передачами (в коробках скоростей, задних мостах автомобилей и др,)масло во время работы перемешивается весьма интенсивно и поэтому частицы железа, снятые трением с поверхностей, распределяются сравнительно равномерно по всей массе работающего масла. В этом случае немедленно по окончании работы механизма пробы можно отбирать из емкости, в которой масло работает. [c.66]

Характер зависимости потерь энергии от вязкости масла является общим для шестеренчатых передач различной конструкции (рис. 7. 14). На эту зависимость не влияют такие факторы, как геометрия шестерен, число зацепленных пар шестерен, форма и размеры картера и т. п. При их изменении меняется лишь абсолютная величина энергетических потерь. [c.424]

В автоматическом калориметре количество сжигаемого газа соответствует определенному количеству воды, протекающей через калориметр. Это соответствие автоматически поддерживается механически связанных водомера и газового счетчика. Соотношение вода — газ устанавливают подбором шестеренчатых передач так, чтобы средняя разность температур входящей и выходящей из калориметра воды составляла около 10 С. Разность температур воды на входе и выходе из калориметра измеряется непрерывно системой термоэлементов, выходной сигнал регистрируется на самописце, шкала которого тарирована в значениях калорийности. [c.39]

Подбор смазок для шестеренчатых передач [c.65]

Наблюдения над обкаткой двигателей нескольких типов дали возможность рекомендовать определенные условия, выполнение которых полезно и для более рациональной обкатки и для проектирования обкаточных станций на заводах, изготовляющих двигатели и различные механизмы с шестеренчатыми передачами. [c.63]

С этой целью была разработана и изготовлена специальная машина, схема которой представлена на фиг. 21. Система шестеренчатых передач дает возможность шпинделю, на котором крепится эталонный диск диаметром от 100 до 250 мм, вращаться [c.40]

Подшипники качения Подшипники скольжения и ролики поддерживающие Шестеренчатая передача [c.55]

То же при работе в условиях очень низких температур (до —50° С) и повышенных нагрузок Грубые открытые шестеренчатые передачи [c.65]

Питающий механизм приводится в движение плоскоременной передачей от ступицы быстровращающегося вальца, а дозирующий — от распределительного посредством шестеренчатой передачи. Щель между секторной заслонкой и распределительным валиком регулируют вручную. [c.414]

Пневматическая лебедка ЛП1 состоит из реверсивного четырехцилиндрового звездообразного поршневого двигателя с вращающимся золотником, чугунной рамы с опорами, двухступенчатой шестеренчатой передачи и барабана. [c.278]

Смазочные масла для ядерных реакторов, установленных на электростанциях, морских судах и используемых для других целей, находятся в условиях очень сильного радиоактивного излучения при температурах 100—250°. Наиболее мощным дозам облучения подвергаются масла в подшипниках и шестеренчатых передачах механизмов загрузки и выгрузки тепловыделяющих элементов и в приводах регулирующих стержней. Мощность дозы ядерного излучения здесь достигает 3,3 10 рад/сек. Предельно допустимой суммарной дозой облучения обычных нефтяных масел в этих механизмах считают 10 рад. Такую дозу масла получают примерно в течение 35 суток. Радиационная стабильность нефтяных масел недостаточна в условиях работы ядерных реакторов, когда масла применяются без смены в течение многих месяцев и даже ряда лет. [c.71]

Известковое молоко готовится из негашеной извести Гашение извести осуществляется в медленно вращающемся горизонтальном слегка наклонном барабане, приводимом во вращательное движение специальной шестеренчатой передачей, связанной с электродвигателем мощностью 2—3 кВт Внутри барабана концентрически расположен дырчатый барабан, вращающийся одновременно с первым [c.206]

Среди различных узлов и деталей машин особое место занимают узлы трения подшипники различных типов, шестеренчатые передачи и трансмиссии, цилиндро-поршневая группа и распределительный механизм двигателей внутреннего сгорания и др. Как правило, именно узлы трения лимитируют долговечность машины в целом. [c.3]

Конструкция насосов достаточно простая (см. рис. 5). Они состоят из двух фигурных роторов сложного очертания. Их профиль напоминает восьмерки. Роторы синхронно вращаются в корпусе навстречу один другому. В идеальном случае роторы должны иметь гладкую поверхность и быть динамически сбалансированными. Их валы устанавливают в подшипниках, расположенных в торцовых крышках корпуса. Шестеренчатая передача, находящаяся вне рабочей камеры,, связывает валы роторов таким образом, чтобы они не касались один другого во время работы. Корпус насоса представляет собой чугунную конструкцию овального сечения с впускным и выпускным патрубками. Для того чтобы смазка синхронизирующих шестерен и подшипников не попадала внутрь корпуса, валы имеют лабиринтные или манжетные уплотнения. Кроме того, картер шестеренчатого зацепления, где находится масло, сообщается трубопроводом со стороной выпуска насоса, т. е. находится под низким давлением, что также уменьшает возможность проникновения масла через уплотнения вала. В тех случаях, когда в корпусе насоса не допустимы даже следы масла, синхронизирующие шестерни изготавливают из легированных сталей с соответствующей термообработкой и их не смазывают, а в подшипниках используют твердую смазку, например на основе дисульфида молибдена [6]. [c.15]

Заедание в шестеренчатой передаче [c.156]

Уменьшение вязкости трансмиссионного автотракторного масла за счет введения в него маловязкого дистиллята влияет на противоизносные свойства двояко. С одной стороны, снижение вязкости вызывает некоторое ухудшение противоизносных свойств смеси (рис. 7. 7). С другой стороны, улучшение отвода тепла с поверхности контактирующих зубьев и уменьшение нагрева масла в объеме (см. рис. 7. 3) затрудняет достижение критической температуры, при которой происходит десорбция масляной пленки и начинается интенсивный износ. По-видимому, последнее в условиях работы шестеренчатых передач имеет превалирующее значение и при разбавлении трансмиссионного автотракторного масла дизельным топливом приводит к общему снижению износа зубьев шестерен (рис. 7. 8). Однако уменьшение износа наблюдается лишь с 25—35% дизельного топлива. При дальнейшем увеличении количества дизельного топлива износ снова возрастает (рис. 7. 9). [c.417]

Для смазывания трущихся поверхностей деталей и резьбовых соединений наводящих винтов при малых зазорах в соединениях (от 5 до 20 мк) шестеренчатых передач и червячных соединений, работающих под малыми нагрузками. Обеспечивает работу узлов приборов при температурах от —40 до -f45° [c.743]

Масла ИГП-72, ИГП-91, ИГП-114 используют в гидравлических системах тяжелого прессового оборудования и для смазывания шестеренчатых передач, средненагруженных зубчатых и червячных редукторов, в циркуляционных системах смазки различного оборудования. [c.275]

Оборудование электрооитного отделения размещается таким образом, чтобы технологический поток по мере возможности проходил самотеком сверху вниз. На рис. 77 показано схематическое изображение примерного размещения оборудования по такому принципу. На 3-м этаже размещается бак 4 с мешалкой 3 и тель-ферное устройство I для подачи и загрузки в бак компонентов электролита., М.ешалка вращается через шестеренчатую передачу [c.115]

Холодная обкатка осуществляется с помощью внешнего привода лучше всего она может быть выполнена на электротормозном стенде. При отсутствии такого стенда может быть использована специальная, очень простая установка, широко распространенная на многих авторемонтных заводах (фиг. 15). Установка состоит из обыкновенного автомобильного двигателя, установленного на раме. Такую раму очень легко изготовить из четырех стоек, устанавливаемых на легком цементном или деревян -ном фундаменте. Используя шестеренчатые передачи обеих Фиг. 15. Дуплекс-установка для обкатки коробок скоростей с двигателей, [c.35]

Ротационный пресс с горизонтальной плоской матрицей ПБ-5 (рис. 11.42) состоит из стойки /, вала 2, корпуса 3, опорного узла 4, лотка 5, лопасти 6, бункера 7, кожуха 8, распределителя 9, прессзтощих валков 10, матрицы 11, устройства 12 для среза гранул, шестеренчатой передачи 13, редуктора 14, ножа 15, муфты 16, оси 7 7 и электродвигателя 18. [c.590]

Один из вариантов такого устройства, хорошо зарекомендовавшего себя в производственной практике, показан на рис. 98. Основной отличительной особенностью этой конструкции от обычно применяемых болтонатяжных домкратов является вынос гидравлического узла вверх над резьбовым соединением. Это позволяет использовать для передачи усилия сплошной поршень (в обычных устройствах такого рода поршень выполняется в виде кольца вокруг шпильки) и тем самым уменьшить его диаметр и диаметральный габарит всего домкрата в целом, сохранив требуемые усилия вытяжки. Принцип действия устройства довольно прост. После установки домкрата на затягиваемую шпильку (см. рис. 98) гайка, соединенная шестеренчатой передачей с втулкой [c.290]

chem21.info

Расчет шестеренчатой передачи. Расчет зубчатой передачи

Геометрические параметры. У косозубых колес зубья располагаются под некоторым углом к образующей делительного цилиндра (рисунок 11.9). Оси колес остаются параллельными. Для нарезания косых зубьев используют инструмент такого же исходного профиля, как и для нарезания прямых. Поэтому контур косого зуба в нормальном сечении n – n совпадает с контуром прямого зуба. Модуль в этом сечении является стандартным

Рисунок 11.9 – Схема косозубой цилиндрической передачи (геометрические размеры)

В торцовом сечении t -t параметры косого зуба изменяются в зависимости от величины угла р:

Окружной шаг .

Окружной модуль .

Делительный диаметр .

Индекс n приписывают параметрам в нормальном сечении, а индекс t приписывают параметрам в торцовом сечении.

Нормальное к зубу сечение образует эллипс с полуосями

с=r и е= , где . В зацеплении находятся зубья, расположенные на малой оси эллипса, так как второе колесо находится на расстоянии . Радиус кривизны эллипса на малой оси (см. геометрию) .

Рисунок 11.10 – Схема для определения эквивалентных параметров косозубых цилиндрических передач

В соответствии с этим форма косого зуба в нормальном сечении эквивалентна прямозубому колесу, диаметр которого

и число зубьев

Увеличение эквивалентных параметров (d v и z v) с увеличением угла повышает прочность косозубых передач.

Многопарность и плавность зацепления . В отличие от прямых, косые зубья входят в зацепление не сразу по всей длине, а постепенно. Зацепление перемещается в направлении от точек 1 к точкам 2 (рисунок 11.9).

Расположение контактных линий в поле косозубого зацепления показано на рисунке 11.11, а, б (сравни с рисунком 11.3 – прямозубое зацепление). При движении линии контакта перемещаются в поле зацепления в направлении, показанном стрелкой. В рассматриваемый момент времени в зацеплении находится три пары зубьев 1, 2 и 3. Пара 2 находится в зацеплении по всей длине зубьев, а пары 1 и 3 – лишь частично. Затем пара 3 выходит из зацепления и перемещается в положение 3", а в зацеплении еще остались две пары 2" и 1’. В отличие от прямозубого косозубое зацепление не имеет зоны однопарного зацепления. В прямозубом зацеплении нагрузка с двух зубьев на один или с одного на два передается мгновенно.

Рисунок 11.11 – Многопарность косозубого цилиндрического зацепления

Это сопровождается ударами и шумом. В косозубых передачах зубья нагружаются постепенно по мере захода в поле зацепления, а в зацеплении всегда находится минимум две пары зубьев. Плавность косозубого зацепления значительно уменьшает шум и динамические нагрузки.

Косозубые колеса могут работать без нарушения зацепления даже при коэффициенте торцевого перекрытия b w >; (рисунок 11.11, б). Отношение

(11.22)

называют коэффициентом осевого перекрытия. Рекомендуется принимать ≥ 1,1. В косозубом зацеплении нагрузка распределяется на всю суммарную длину контактных линий 1, 2, 3. Удельная нагрузка уменьшается с увеличением суммарной длины контактных линий Из рисунка 11.11 можно установить, что при , равному целому числу,

и не изменяется при движении, так как уменьшению линии 3 всегда соответствует равное увеличение линии 1. Из формулы 11.23 видно, что растет с увеличением , что выгодно. Однако при увеличении увеличиваются осевые нагрузки в зацеплении (см. далее), поэтому рекомендуют принимать = 8 – 20°.

На боковой поверхности косого зуба линия контакта располагается под некоторым углом (рисунок 11.12, а). Угол , увеличивается с увеличением . По линии контакта нагрузка распределяется неравномерно. Ее максимум на средней линии зуба, так как при зацеплении серединами, зубья обладают максимальной суммарной жесткостью.

При движении зуба в плоскости зацепления линия контакта перемещается в направлении от 1 к 3 (рисунок 11.12, б),при этом опасным для прочности может оказаться положение 1, в котором у зуба отламывается угол. Трещина усталости образуется у корня зуба в месте концентрации напряжений и затем распространяется под некоторым углом. Вероятность косого излома отражается на прочность зубьев по напряжениям изгиба, а концентрация нагрузки q – на прочность по контактным напряжениям.

Рисунок 11.12 – Расположение линии контакта на боковой пове

sportbu.ru

423800, Набережные Челны , база Партнер Плюс, тел. 8 800 100-58-94 (звонок бесплатный)