|

||||

|

|

звонок бесплатный

Наши сотрудники:

[email protected]

Екатерина - специалист по продаже а/м КАМАЗ

[email protected]

[email protected]

Техника в наличии

Тягач КАМАЗ 44108-6030-24

2014г, 6х6, Евро3, дв.КАМАЗ 300 л.с., КПП ZF9, бак 210л+350л, МКБ,МОБ,рестайлинг.

цена 2 220 000 руб.,

КАМАЗ 4308-6063-28(R4)

4х2,дв. Cummins ISB6.7e4 245л.с. (Е-4),КПП ZF6S1000, V кузова=39,7куб.м., спальное место, бак 210л, шк-пет,МКБ, ТНВД BOSCH, система нейтрализ. ОГ(AdBlue), тент, каркас, рестайлинг, внутр. размеры платформы 6112х2470х730 мм

цена 1 950 000 руб.,

Самосвал КАМАЗ 6520-057

2014г, 6х4,Евро3, дв.КАМАЗ 320 л.с., КПП ZF16, ТНВД ЯЗДА, бак 350л, г/п 20 тонн, V кузова =20 куб.м.,МКБ,МОБ, со спальным местом.

цена 2 700 000 руб.,

Самосвал 6522-027

2014, 6х6, дв.КАМАЗ 740.51,320 л.с., КПП ZF16,бак 350л, г/п 19 тонн,V кузова 12куб.м.,МКБ,МОБ,задняя разгрузка,обогрев платформы.

цена 3 190 000 руб.,

СУПЕР ЦЕНА

на АВТОМОБИЛИ КАМАЗ

| 43118-010-10 (дв.740.30-260 л.с.) | 2 220 000 |

| 43118-6033-24 (дв.740.55-300 л.с.) | 2 300 000 |

| 65117-029 (дв.740.30-260 л.с.) | 2 200 000 |

| 65117-6010-62 (дв.740.62-280 л.с.) | 2 350 000 |

| 44108 (дв.740.30-260 л.с.) | 2 160 000 |

| 44108-6030-24 (дв.740.55,рест.) | 2 200 000 |

| 65116-010-62 (дв.740.62-280 л.с.) | 1 880 000 |

| 6460 (дв.740.50-360 л.с.) | 2 180 000 |

| 45143-011-15 (дв.740.13-260л.с) | 2 180 000 |

| 65115 (дв.740.62-280 л.с.,рест.) | 2 190 000 |

| 65115 (дв.740.62-280 л.с.,3-х стор) | 2 295 000 |

| 6520 (дв.740.51-320 л.с.) | 2 610 000 |

| 6520 (дв.740.51-320 л.с.,сп.место) | 2 700 000 |

| 6522-027 (дв.740.51-320 л.с.,6х6) | 3 190 000 |

подробнее про услугу перегона можно прочесть здесь.

|

Нужны самосвалы? Обратите внимание на Ford-65513-02. |

КАМАЗы в лизинг

ООО «Старт Импэкс» имеет возможность поставки грузовой автотехники КАМАЗ, а так же спецтехники на шасси КАМАЗ в лизинг. Продажа грузовой техники по лизинговым схемам имеет определенные выгоды для покупателя грузовика. Рассрочка платежа, а так же то обстоятельство, что грузовики до полной выплаты лизинговых платежей находятся на балансе лизингодателя, и соответственно покупатель автомобиля не платит налогов на имущество. Мы готовы предложить любые модели бортовых автомобилей, тягачей и самосвалов по самым выгодным лизинговым схемам.Контактная информация.

г. Набережные Челны, Промкомзона-2, Автодорога №3, база «Партнер плюс».

тел/факс (8552) 388373.

Схема проезда

Ответы на билеты по безопасному производству работ кранами. Надежность крепления концевого крана контролируется

| Неисправность | Вероятная причина неисправности | Способ устранения |

| Редуктор и двигатель нагреваются до температуры более 80 °С | Ужесточение режима эксплуатации | Прекратить работу и дать остыть редуктору |

| Отсутствие, недостаточное количество или загрязнение смазочного материала | Промыть редуктор, сменить или пополнить смазочный материал * | |

| Повышенный износ зубчатых колес редуктора а подшипников опор валов | Проверить состояние зубчатых передач и подшипников, устранить неисправности * | |

| Буксование ходовых колес при пуске и в процессе движения крана или тележки | Загрязнение рельсов, попадание смазочного материала на рабочую поверхность приводных ходовых колес | Очистить рабочие поверхности рельсов и ходовых колес * |

| При движении крана наблюдаются рывки и толчки | Не работает один из двигателей раздельного механизма передвижения крана | Устранить неисправность привода ** |

| Неисправен крановый путь, изношены ходовые колеса | Отремонтировать крановый путь, проточить дорожки катания ходовых колес * | |

| Повышенный перекос крана вследствие забегания одной из сторон крана | Перекошены оси ходовых колес | Устранить перекос * |

| Различная частота вращении колес ходовых тележек | Проверить состояние пусковых сопротивлений электропривода с таким расчетом, чтобы оба двигателя имели одинаковую частоту вращения **; проверить диаметры ходовых колес и при необходимости проточить дорожки катания * | |

| Утечки смазочного материала из редуктора | Слабо затянуты болты крышек уплотнений | Подтянуть болты |

| Двигатель механизма передвижения нагревается, скорость передвижения замедлена | Чрезмерно затянута замыкающая пружина тормоза | Отрегулировать тормоз * |

| Двигатель механизма передвижения нагревается, скорость передвижения замедлена | Чрезмерно затянута замыкающая пружина тормоза | Отрегулировать тормоз * |

| Искривлены или изношены рельсы | Выправить или реставрировать рельсы * | |

| Не вращаются или нагреваются блоки | Отсутствие смазочного материала; неисправность подшипников | Устранить неисправность, промыть и заполнить смазочным материалом подшипники * |

| Повышенный износ каната | Несоответствие каната форме и размерам ручьев блока | Заменить канат* |

| Отсутствие смазочного материала | Смазать канат * | |

| Канаты закручиваются | Применен канат односторонней свивки | Применить канат крестовой свивки * |

| Неправильно запасован канат | Произвести перепасовку каната * | |

| Канат закручен в результате неправильной размотки бухты | Растянуть канат и вновь запасовать, не допуская закручивания * | |

| Тормоз не размыкается | Обрыв в цепи питания привода | Устранить обрыв ** |

| Сгорела катушка электромагнита или обмотка электродвигателя толкателя | Сменить катушку или толкатель ** | |

| Повышенный ход якоря электромагнита вследствие чрезмерного износа накладок | Отрегулировать тормоз * | |

| Чрезмерно затянута замыкающая пружина | Установить правильную осадку пружины * | |

| Заедание рычажной системы | Смазать пальцы шарниров рычагов | |

| Напряжение питания привода ниже номинального | Отрегулировать напряжение сети ** | |

| Вводный рубильник и аварийный выключатель включены, но при нажатии кнопки «Пуск» контакторы защитной панели не срабатывают | Разомкнут концевой выключатель двери | Закрыть дверь, замкнуть выключатель |

| Перегорели плавкие предохранители на защитной панели или в цепи управления | Проверить целостность плавких предохранителей и при необходимости заменить | |

| В одном из контроллеров не замкнута цепь контактов в нулевой блокировке | Сдвинуть рукоятки контроллеров в любое положение и поставить затем в нулевое положение | |

| Отсутствует контакт в цепи одного из реле максимального тока | Проверить плотность прилегания контактов реле ** | |

| Повреждена катушка контактора | При необходимости заменить катушку ** | |

| При нажатии кнопки «Пуск» контактор включается, а при снятии пальца с кнопки отключается | Не закрываются нормально открытые блок-контакты контактора защитной панели | Проверить плотность прилегания блок-контактов и при необходимости их отрегулировать ** |

| Отсутствует контакт блокирующих кулачков контроллера | Проверить плотность прилегания кулачков и при необходимости отрегулировать ** | |

| При включении рубильника защитной панели сгорает предохранитель в цепи управления | Замыкание на «землю» в цепи управления | Устранить замыкание ** |

| После включения рукоятки пульта управления ротор двигателя не вращается | Обрыв в сети питания | Устранить обрыв ** |

| Перегорели предохранители в цепи управления | Сменить предохранители ** | |

| При включении двигателя на первых ступенях контроллера наблюдается резкий разгон механизма | Короткое замыкание в обмотке ротора | Осмотреть выводы обмоток и устранить замыкание ** |

| Понижен крутящий момент двигателя | Межвитковое замыкание в статоре | Устранить замыкание ** |

| Перегрузка двигателя | Проверить загрузку двигателя и устранить перегрузку | |

| Местный нагрев обмотки статора | Пониженное напряжение сети | Проверить и отрегулировать напряжение ** |

| Обрыв в цепи одной из фаз | Устранить обрыв ** | |

| Замыкание на корпус в двух местах обмотки одной фазы | Устранить замыкание ** | |

| Искрение и повышенный износ щеток | Перегрузка двигателя | Снизить нагрузку до номинальной |

| Щетки заклинены, перекос щеток | Отрегулировать положение щеток ** | |

| Загрязнены щетки и кольца | Очистить щетки и кольца, протереть растворителем и зачистить щетки ** | |

| Биение колец, поверхности колец имеют риски | Отшлифовать щетки и кольца ** | |

| Недостаточное прижатие щеток к кольцам | Отрегулировать усилие прижатия щеток ** | |

| Марка щеток выбрана неправильно | Заменить щетки ** | |

| Перекос щеткодержателя | Устранить перекос ** | |

| Повышенный нагрев и искрение контактов реле и контакторов | Слабое нажатие контактов | Отрегулировать усилие нажатия ** |

| Износ контактов | Заменить контакты ** | |

| Повышенный нагрев катушек реле | Повышенное напряжение питания | Снизить напряжение питания ** |

| Межвитковое замыкание в катушке | Заменить катушку ** | |

| При включении двигателя механизма подъема отключается контактор защитной панели | Не замкнуты контакты ограничителя подъема груза | Заменить выключатель ** |

| Повреждена обмотка двигателя | Проверить обмотки двигателя ** | |

| Затянут тормоз, поврежден привод тормоза | Проверить регулировку и исправность привода тормоза | |

| При включении электродвигателя механизм подъема не работает, причем двигатель или тормоз издает гудящий звук | Обрыв или отсутствие контакта в цепи одной из фаз | Осмотреть, зачистить или сменить щетки ** |

| Электродвигатель работает с перебоями, рывками, особенно при подъеме груза | Загрязнение или недостаточная плотность прилегания контактов в пускателях | Зачистить контакту и обеспечить их хорошее прилегание ** |

| Загрязнение контактов конечных выключателей | Зачистить контакты конечных выключателей ** | |

| Обрыв в цепи сопротивлений или отсутствие контакта в контроллере | Проверить состояние цепи сопротивлений, проверить прилегание роторных кулачков и щеток ** | |

| Электродвигатели не включаются | Отсутствие или сильное падение напряжения сети | Устранить неисправность питающей сети ** |

| Отказ предохранителей в цепи управления | Замените плавкие предохранители ** | |

| Разрыв в цепи контактора или в цепи управления | Восстановить цепь ** | |

| Искрение и перегрев контактов контроллера | Неправильная фиксация рукоятки контроллера | Проверить исправность фиксирующего механизма, не допускать установки контроллера в промежуточное положение |

www.stroitelstvo-new.ru

Виды и причины неисправностей крана

Любой, даже самый надежный подъемный кран, в процессе эксплуатации не застрахован от поломок и выхода из строя.

Однако если вовремя заметить и устранить неисправность, то ремонт кранового оборудования не будет слишком затратным. Для этого необходимо проводить ежедневный осмотр ГПМ, а также осуществлять плановое техническое обслуживание.

Характерные неисправности

Конечно, каждый кран имеет свои определенные характеристики, и составить универсальный перечень неисправностей подходящий для всех подъемных машин невозможно. Поэтому следует выделить часто встречающиеся проблемы, а также указать на их вероятные причины и способы устранения.

При движении наблюдаются рывки. Часто причиной становится попадание смазочных материалов на рабочую поверхность рельса или приводных колес, что приводит к пробуксовке. Помимо этого возможно не работает привод (один из приводов) или неисправен крановый путь. В последнем случае потребуется комплексное специальное обследование подкрановых путей (нивелировка, ремонт, рихтовка).

При движении наблюдаются рывки. Часто причиной становится попадание смазочных материалов на рабочую поверхность рельса или приводных колес, что приводит к пробуксовке. Помимо этого возможно не работает привод (один из приводов) или неисправен крановый путь. В последнем случае потребуется комплексное специальное обследование подкрановых путей (нивелировка, ремонт, рихтовка).- Повышенный нагрев двигателя и редуктора – чрезмерно интенсивная эксплуатация, превышающая допустимые (указанные в паспорте) нормы или загрязненный, присутствующий в недостаточном количестве смазочный материал (масло).

- Медленная скорость перемещения, при этом двигатель работает на полную мощность и греется. Скорее всего, требуется регулировка тормозного механизма.

- Износ каната или его перекручивание. Обычно причина в использовании каната не той свивки, неправильная запасовка, отсутствие смазки. Если канат изношен, то ремонт данного кранового оборудования невозможен и потребуется его замена.

- Проблемы тормозной системы могут быть связаны с износом колодок, обрывом питания привода, заеданием рычажной системы (требуется смазка), сгоревшей катушкой электромагнита толкателя (необходима замена).

- Стук во время движения крана, его перекос, повышенный износ ходовых колес. В первую очередь проводится комплексное обследование подкрановых путей.

В системе электрооборудования также могут наблюдаться неполадки. Причиной некорректной работы являются: перегоревшие плавкие предохранители, загрязненные контакты, обрыв питающей линии или короткое замыкание.

Отдельно следует отметить искрение щеток в ходе работы. Они могут быть заклинены, что вызывает их перекос, загрязнены или неплотно прижаты. Также надо помнить, что не все щетки взаимозаменяемы и каждой модели двигателя соответствует своя марка. Найти и установить причину можно визуальным осмотром. Своевременное устранение неполадок исключит дорогостоящий ремонт электрического кранового оборудования.

Ежедневный осмотр крана проводится силами персонала предприятия. Для регламентного технического обслуживания необходимо привлекать специализированные организации, имеющие в своем штате квалифицированных мастеров и диагностическое оборудование. «ТехКранМонтаж» располагает всеми документами на проведение регулярного ТО грузоподъемной техники. Мы выполним комплексное обследование наземных/надземных подкрановых путей, всех узлов подъемной машины, выявим и устраним неисправности.

remcran.ru

Общие сведения о надежности мостовых кранов

Строительные машины и оборудование, справочник

Категория:

Сведения о мостовых кранах

Общие сведения о надежности мостовых кранов

Общие сведения о надежности мостовых крановМостовой кран в целом представляет собой систему, которая состоит из невосстанавливаемых и восстанавливаемых элементов. Первые, в случае отказа, не могут быть восстановлены в процессе эксплуатации (например, подшипник качения), вторые — после отказа могут быть восстановлены и вновь введены в эксплуатацию (например, тормозные колодки, зубчатые полумуфты).

Теория надежности устанавливает четыре состояния, в которыз! может находиться кран: неисправное, исправное, работоспособное и неработоспособное. В исправном состоянии кран выполняет свои рабочие функции, а также вспомогательные функции (например, обеспечивается удобство ремонта), имеет хороший внешний вид. В работоспособном состоянии кран может выполнять только свои рабочие функции и иметь незначительные повреждения (обшивки кабины, лакокрасочного покрытия и т. п.).

На основании анализа срока службы узлов крановых механизмов установлены причины отказов восстанавливаемых элементов: канатов, тормозных накладок и шкивов в механизмах подъема; ходовых колес, зубчатых колес, редукторов и зубчатых муфт в механизмах передвижения. Для канатов основными причинами разрушения являются многократные перегибы на блоках и барабанах, износ вследствие трения при перемещении в ручье блока, значительные давления в местах контакта проволок каната с поверхностью ручья блока.

Сроки эксплуатации стальных канатов могут быть повышены правильным выбором конструкции и диаметров блоков и барабанов, правильной их укладкой на барабан, а также правильным назначением условий их работы на блоках, к числу которых относится обязательное наличие запасных витков каната на барабане, предотвращающее выдергивание его из-под прижимных планок. Кроме того, в большой степени эти сроки определяются правильностью эксплуатации канатов. Долговечность канатов значительно повышается при футеровке блоков капроном и почти в 2,5 раза при изготовлении барабанов из стали 20 вместо чугуна СЧ 15—32.

Отказы колодочных тормозов обусловливаются износом тормозных накладок и тормозных шкивов. Для повышения долговечности накладки рекомендуется изготовлять из вальцованной ленты 8—229—63, которая обеспечивает при работе со стальным шкивом коэффициент трения / = 0,45 и со шкивом из чугуна ВЧ 50—1,5 / = 0,51, а рабочим поверхностям шкивов придавать повышенную твердость [2]. Фирма Krupp (ФРГ) применяет в тормозах шкивы диаметром 315—710 мм из легкого сплава с напыленной молибденовой рабочей поверхностью, колодки из легкого сплава и пальцы шарниров с твердым хромированием, установленные во втулки из полимерного материала.

Основными причинами выхода из строя ходовых колес являются износ реборд при перекосе крана относительно крановых рельсов и неправильная установка колес, (в плане) относительно моста. Износостойкость колес повышают, изготовляя их заготовки цельнокатаными из стали 75 или 65Г с дорожкой качения, сформированной закалкой на сорбит. Имеются следующие данные о сроках службы колес, закаленных ТВЧ и с сорбитизированными ободьями.

Для колес небольшого диаметра может быть применена объемная закалка с последующим отпуском.

Рис. 1.29. Схема проверки установки колеса:1 — омметр; 2 — натянутая проволока; 3 — измеритель перемещений; 4, 8 — пассивный и активный датчики перемещений; 5 — усилитель; 6 — самописец; 7 — аккумуляторная батарея; 9 — микрометрический винт; 10 — опорная плита

Точность установки колес на мосту крана должна соответствовать приведенной в справочнике. Эффективен следующий способ выверки колес при монтаже [56]: вращением микрометрического винта (рис. 1.29) добиваются электрического контакта между натянутой проволокой и контролируемой поверхностью. Отклонение проволоки от начального положения вызывает изменение в активном датчике, что отмечает усилитель и регистрирует самописец. Момент контакта фиксируется омметром.

Зубья колес редукторов механизмов передвижения за каждый цикл работы нагружаются переменными моментами в диапазоне от максимального до номинального. В результате динамических нагрузок, значительно превышающих номинальные и не зависящих от массы поднимаемого груза, зубья истираются. Таким образом, причинами износа колес являются перегрузки, возникающие в нестационарные периоды, и износ зубьев в периоды установившегося движения.

На долговечности ходовых и зубчатых колес отрицательно сказывается пробуксовка, которая возникает при установке на механизме передвижения двигателя завышенной мощности. Этскже обстоятельство является причиной повышения уровня динамических нагрузок на механизм передвижения и на кран в целом. Для устранения этого, а также для обеспечения плавного пуска двигателя рекомендуется автоматизация пуска двигателя и двухступенчатое торможение.

В определенной степени на надежность механизмов передвижения кранов влияет правильность установки подкрановых путей, которая должна удовлетворять требованиям Правил Госгортех-надзора.

Для повышения надежности зубчатых муфт рекомендуется назначать: для втулок с бочкообразным зубом твердость зубьев HRC 35—45, для обойм HRC 45—55; для втулок с прямым зубом MB 280—320, для обойм HRC 35—40. При эксплуатации соединяемые муфтами валы не должны иметь перекосов выше нормативных, уплотнения муфт должны гарантированно предохранять от вытекания из них смазки.

Конструирование крана в целом должно вестись с таким расчетом, чтобы количество звеньев и, кинематических пар было минимальным, а усилия между ними распределялись равномерно. В схемах должна предусматриваться дополнительная подвижность элементов, которая необходима для компенсации перекосов, износа и упругих деформаций. При этом необходимо сводить к минимуму вероятность опасных повреждений крана, возможность которых полностью не устраняется. В этом плане кран должен удовлетворять следующим основным требованиям: при отказе в работе отдельных его частей и узлов не должна возникать опасность для обслуживающего персонала или для других машин; конструкция узлов не должна допускать возможность монтажа их в’неправильном положении; узлы и агрегаты крана должны обеспечивать его работу в заданных условиях эксплуатации. Недостаточная надежность узлов может быть повышена увеличением запасов прочности.

Повышению надежности механизмов и систем управления способствуют применение современных методов расчета и экспериментальные исследования.

Предохранительные устройства механизмов подъема должны быть достаточно надежными, чтобы исключить возможность отказов, связанных с поломкой отдельных деталей, заеданием контактов, короткими замыканиями в электрических цепях и т. д., и отклонения, связанные с неточностью срабатывания устройства. Степень надежности предохранительных устройств определяется экспериментально в лабораторных или натурных условиях.

Повышению надежности предохранительных устройств способствует правильный выбор места их установки, поскольку они в максимально возможной степени должны быть защищены от вибраций. В них должны применяться подшипники качения и устройства с малыми передаточными числами, что способствует повышению точности и стабильности их работы при постоянном силовом воздействии на устройство.

Изношенные детали и упругие элементы устройств должны периодически заменяться.

На случай поломки валов, осей или ходовых колес мост и тележка должны иметь опорные детали, отстоящие от рельса не более чем на 20 мм, а та лежки, кроме того, иметь щитки, предохраняющие колеса от попадания между ними и рельсами посторонних предметов. Кроме предохранительных устройств мост и тележка должны быть оборудованы буферами, взаимодействующими с упорами в конце кранового или тележечного пути, а также устройствами, предотвращающими столкновение кранов, работающих на одних подкрановых путях.

Читать далее: Основы расчета мостовых кранов

Категория: - Сведения о мостовых кранах

Главная → Справочник → Статьи → Форум

stroy-technics.ru

Дипломная работа Тема ремонт концевых кранов и

Дипломная работа Тема: « ремонт концевых кранов и рукавов» Выполнили учащиеся ГБПОУ МО «НФПТ» Группы № МЛ 242: Иванькин Антон Сергеевич Сачек Александр Генадьевич Сидоров Алексей Васильевич.

Ремонт концевых кранов

Ремонт концевых кранов. Осмотр кранов. § Снятые для ремонта краны очистить, разобрать детали тщательно промыть, затем насухо вытереть и осмотреть.

Корпус крана.

Пробки кранов и втулки в корпусе при наличии рисок проверить на стакане и притереть. Притёртая пробка должна вей рабочей поверхностью плотно прилегать к поверхности втулки в корпусе крана. Проверить правильность нанесения риски на квадрате пробки. Риска вдоль корпуса крана соответствует открытому положению, поперёк закрытому. Ручка крана должна быть просто насажена на квадрат и иметь зазор не более установленного технической документацией. Проверить совпадение отверстий в пробке и корпусе при открытом положении крана. Контрольные и атмосферные отверстия прочистить и проверить на соответствие альбомному размеру. В концевых кранах осмотреть кулачковое устройство и уплотняющие резиновые кольца, которые должны иметь высоту не менее 8, 4 мм. Подрезка колец не распускается. Пружины при потере упругости или просадке более 2, 5 мм от альбомного размера заменить новыми. При сборке кранов детали смазать.

Испытание кранов.

§ После ремонта краны испытать на плотность притирки и мест прилегания колец (у концевого крана) под давлением воздуха 0, 6 кгс/см 2 в открытом и закрытом положениях. При обмыливании соединения корпуса и крышки, а также мест прилегания пробки к корпусу со стороны квадрата для насадки ручки образование мыльных пузырей не допускается. При обмыливании контрольного отверстия в концевых кранах допускается образование мыльного пузыря с удержанием его не менее 10 с.

Обеспечение требований охраны труда. При работе выполнять требования «Инструкции по охране труда для слесаря ремонтника» ИОТ-454 -05 -036 -14. В целях безопасности выполнения работы и создания безопасных условий труда работники цеха обязаны постоянно руководствоваться существующими правилами, изложенными в местной инструкции и «Общими правилами» , действующими на железнодорожном транспорте. К работе в цехе допускаются лица не моложе 18 лет, прошедшие медицинское освидетельствование, проинструктированные по правилам техники безопасности, обученные безопасным приемам труда и сдавшие испытания в квалификационной комиссии и имеющие соответствующую спец. одежду. Перед началом работы бригадир или мастер обязан убедиться в исправном действии оборудования, устройств и приспособлений, применяемых в цехе. Все работники цеха обязаны убедиться в исправном состоянии инструмента, находящегося в личном пользовании. В случае выявления неисправностей, они должны быть устранены. Во избежание ушибов рук, повреждения глаз заусенцами не обходимо следить за исправностью слесарного инструмента при пользовании пневмо-инструментом необходимо перед началом работы проверить надежность крепления подводящих шлангов, работу инструмента; перед началом работы на станке, компрессоре, убедиться в исправности защитных приспособлений, заземления, при погрузке и разгрузке тормозных приборов необходимо соблюдать осторожность, места погрузки, выгрузки содержать в надлежащем виде. При пользовании пневмо-инструментом необходимо перед началом работы проверить надежность крепления подводящих шлангов, работу инструмента; перед началом работы на станке, компрессоре, убедиться в исправности защитных приспособлений, заземления, при погрузке и разгрузке тормозных приборов необходимо соблюдать осторожность, места погрузки, выгрузки содержать в надлежащем виде.

Проверка манометров должна производиться не реже одного раза в год в соответствующих органах. Кроме того не реже одного 6 месяцев должен выполняться профилактический осмотр и проверка манометров с нанесением даты осмотра на наружной поверхности стекла. Не допускается в эксплуатацию манометры с просроченным сроком проверки, не опломбированные, с разбитыми стеклами, со стрелкой возвращающейся к нулевому показанию шкалы на величину, превышающую половину допускаемой погрешности для данного манометра. Необходимо соблюдать следующие требования к слесарному инструменту: - молотки должны иметь выпуклую и несбитую поверхность бойка, должны быть надежно укреплены на рукоятках путем расклинивания в овальном отверстии металлическими завершенными клиньями. Рукоятки должны быть гладкими, без сучков и трещин, овального сечения. - зубила, бородки, керны должны иметь ровные, несбитые, нескошенные, слегка выпуклые затылки без заусенцев. Длина зубила, бородка должна иметь не менее 150 мм. Гаечные ключи должны соответствовать размерам гаек и головок болтов и не параллельными. Наращивать гаечные ключи другими ключами и трубами, а также применять прокладки между гайкой и ключом запрещается. Слесарные тиски должны быть в полной исправности, надежно закреплены на верстаках. Губки тисков должны иметь пересекающуюся насечку без накладок, иметь прочное крепление. - напильник должен быть прочно закреплён в рукоятке металлическим кольцом. Рукоятка должна быть гладкой без заусенцев и трещин. При возникновении аварийной ситуации слесарь обязан прекратить работу, немедленно сообщить о случившемся мастеру или бригадиру и далее выполнять его указания по предупреждению возникшей аварийной ситуации.

Ремонт соединительных рукавов

приемка рукавов в ремонт. Все поступившие в ремонт соединительные рукава должны быть очищены от пыли и других загрязнений. При необходимости может быть произведена обмывка соединительных рукавов водой, подогретой до температуры от 25 до 35°С, с последующей просушкой их сжатым воздухом. У соединительного рукава Р 17 Б из соединительной головки необходимо удалить уплотнительное кольцо, у соединительного рукава Р 36 – отвинтить контргайку и вывинтить из наконечника ниппель (при их наличии), а затем произвести осмотр и контроль соединительных рукавов. Инструменты: Набор ключей ГОСТ 2839 – 75. Металлическая щетка ГОСТ 4333 – 87. Техническая салфетка ГОСТ 3134 – 78. Проверка соединительного рукава на наличие дефектов. Соединительный рукав должен быть раскомплектован при наличии хотя бы одного из следующих дефектов: - сдвиг резинотекстильной трубки с хвостовой части соединительной головки или наконечника более чем на 2, 5 мм (для рукавов Р 17 б). - резинотекстильной трубки – истекшего срока службы, надрывов и глубоких трещин, доходящих до текстильного слоя, отслоений внешнего или внутреннего слоя. - наконечников – трещин и отколов, сорванной резьбы. - соединительной головки – трещин и отколов, деформация гребня и канавки под уплотнительное кольцо. - у хомутиков – деформации, изломов, надрывов.

Произвести обмер. Контроль деформации гребня соединительной головки необходимо производить шаблоном Р – 17. Контроль деформации канавки соединительной головки под уплотнительное кольцо производиться визуально. Контроль расстояния от торца резинотекстильной трубки до хомутика; расстояния между ушками хомутика. Расстояние от торца резинотекстильной трубки до хомутика должно быть в пределах от 7 до 10 мм, расстояние между ушками хомутика должно быть в пределах от 7 до 16 мм, в ином случае хомутики переставить или заменить. При рассмотрении между ушками хомутика менее 7 мм допускается подматывать под хомутик тканевую изоляционную ленту по все окружности резинотекстильной трубки. Измеритель: Металлическая линейка 0 – 150 мм ГОСТ 427 – 75. Исполнитель: Слесарь 4 разряда. Соединительные рукава, не имеющие перечисленных дефектов, отвечающие требованиям и имеющие запас срока годности резинотекстильных трубок до следующего планового ремонта, должны быть испытаны на прочность и герметичность все остальные соединительные рукава подлежат раскомплектовке и ремонту. Перед испытанием необходимо: - вместо имеющейся на соединительном рукаве бирки с клеймом завода изготовителя с датой изготовления или клеймом АКП с датой предыдущего ремонта установит новую бирку; - в соединительный рукав Р 17 Б вставить новое уплотнительное кольцо, предварительно смазав его смазкой. Раскомплектование соединительного рукава Р 17 Б. Необходимо удалить уплотнительное кольцо 7 (рис. 1) из соединительной головки 6. Закрепить соединительный рукав в специальном зажиме, отвинтить гайки 3. Вынуть болты 4 из ушек хомутиков 2, снять хомутики с резинотекстильной трубки 5. С помощью специального приспособления извлечь из резинотекстильной трубки соединительную головку 6 и наконечник 1.

Обеспечение требований охраны труда. При работе выполнять требования “Инструкции по охране труда для слесаря – ремонтника” ИОТ – 454 – 05 – 036 – 14. В целях безопасного выполнения работы и создания безопасных условий труда работники цеха обязаны постоянно руководствоваться существующими правилами, изложенными в местной инструкции и “Общими правилами”, действующими на железнодорожном транспорте. К работе в цехе допускаются лица не моложе 18 лет, прошедшие медицинское освидетельствование, проинструктированные по правилам техники безопасности, обученные безопасным приемам труда и сдавшие испытания в квалификационной комиссии и имеющие соответствующую спец. одежду. Перед началом работы бригадир или мастер обязан убедиться в исправном действии оборудования, устройств и приспособлений, применяемых в цехе. Все работники цеха обязаны убедиться в исправном состоянии инструмента, находящегося в личном пользовании. В случае выявления неисправностей, они должны быть устранены. Во избежание ушибов рук, повреждения глаз заусеницами необходимо следить за исправностью слесарного инструмента, при пользовании пневмо-инструментом необходимо перед началом работы проверить надежность крепления подводящих шлангов, работу инструмента. Перед началом работы на станке, компрессоре, убедиться в исправности защитных приспособлений, заземления, при погрузке и разгрузке тормозных приборов необходимо соблюдать осторожность, места погрузки, выгрузки содержать в надлежащем виде. Проверка манометров должна производиться не реже одного раза в год в соответствующих органах. Кроме того не реже одного 6 месяцев должен выполняться профилактический осмотр и проверка манометров с нанесением даты осмотра на наружной поверхности стекла.

Не допускаются в эксплуатацию манометры с просроченным сроком проверки, не опломбированные, с разбитыми стеклами, со стрелкой возвращающейся к нулевому показанию шкалы на величину, превышающую половину допускаемой погрешности для данного манометра. Необходимо соблюдать следующие требования к слесарному инструменту: - молотки должны иметь выпуклую и несбитую поверхность бойка, должны быть надежно укреплены на рукоятках путем расклинивания в овальном отверстии металлическими завершенными клиньями. Рукоятки должны быть гладкими, без сучков и трещин, овального сечения. - зубила, бородки, керны должны иметь ровные, несбитые , нескошенные, слегка выпуклые затылки без заусенец. Длина зубила, бородка должна иметь не менее 150 мм. Гаечные ключи должны соответствовать размерам гаек и головок болтов и не параллельными. Наращивать гаечные ключи другими ключами и трубами, а так же применять прокладку между гайкой и ключом запрещается. Слесарные тиски должны быть в полной исправности, надежно закреплены на верстаках. Губки тисков должны иметь пересекающуюся насечку без накладок, иметь прочное крепление. - напильник должен быть прочно закреплен в рукоятке металлическим кольцом. Рукоятка должна быть гладкой без заусенцев и трещин. При возникновении аварийной ситуации слесарь обязан прекратить работу, немедленно сообщить о случившемся мастеру или бригадиру и далее выполнять его указания по предупреждению возникшей аварийной ситуации.

Спасибо за внимание!

present5.com

4314.00.00 РК — краны концевые руководство по ремонту

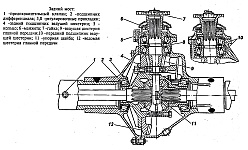

1 ВВЕДЕНИЕ1.1 Настоящее Руководство содержит технические требования на дефекта-цию, ремонт и контроль кранов концевых (далее кранов) №№ 4313, 4314, 4314БТУ 3184-014-10785350-2007 [скачать].1.2 Данным документом необходимо руководствоваться на всех предпри-ятиях, осуществляющих ремонт тормозных приборов – в автоконтрольных пунк-тах АКП (А) и (или) автоматных отделениях (АО), аттестованных в установлен-ном порядке.1.3 В Руководстве приведены методы установления дефектов деталей кра-нов и средства их контроля.1.4 Руководство разработано в полном соответствии с Общим руково-дством по ремонту тормозного оборудования вагонов 732-ЦВ-ЦЛ.1.5 Краны №№ 4313, 4314, 4314Б имеют одинаковую конструкцию запор-ного механизма. Имеющиеся отличия: кран №4313 имеет меньшие размеры при-соединительной резьбы, чем у крана №4314, для монтажа на магистральном воз-духопроводе и монтажа соединительного рукава. Кран №4314Б имеет в своём со-ставе детали для безрезьбового соединения с магистральным воздухопроводом.1.6 С января 2009 года была изменена длина оси 4304.00.08 (поз. 7рис. 1 – 3) с 48 мм до 52 мм, в связи с выпуском кранов концевых с усиленнымприливом под ось крепления втулки (разрез Б – Б рис. 1 – 3).ОСЬ ДЛИНОЙ 48 ММ В КОНСТРУКЦИИ КРАНА, С ВЫШЕУКАЗАН-НОЙ ДАТЫ, НЕ ПРИМЕНЯЕТСЯ.Изм.Лист № докум. Подп. ДатаЛистИнв.№ подл. Подп. и дата Взам. инв.№ Инв.№ дубл. Подп. и дата4314.00.00 РК 51.7 При поступлении в ремонт кранов, демонтированных с вагонов, необ-ходимо определить дату последнего ремонта, нанесённую на бирке или, приотсутствии бирки, дату изготовления крана, промаркированную на торце штуцера(№№ 4313, 4314) или на грани штуцера (№ 4314Б).1.8 Краны направляются для ремонта, с обязательной заменой клапана, всоответствующие ремонтные подразделения, если:– гарантийный срок эксплуатации – не более 6 лет с даты установки наподвижной состав (в пределах гарантийного срока хранения – 7 лет с даты изго-товления, включающего в себя вышеуказанный гарантийный срок эксплуатации),закончился или заканчивается в следующий плановый межремонтный период;– с указанной на бирке даты прошло более 4 лет.1.9 Краны, у которых гарантийный срок эксплуатации не истекает в сле-дующий плановый межремонтный период или с указанной на бирке даты прошломенее 4 лет, поступают в соответствующие ремонтные подразделения для осмот-ра и испытания на герметичность. Такие краны разбирать не следует, если онивыдержали испытание на герметичность. Бирка на такие краны не устанавливает-ся или не заменяется (при её наличии).

Скачать руководство бесплатно

Автор публикации

счастье где-то рядом...

37 летКомментарии: 79Публикации: 1530Регистрация: 17-05-2015

Граф

Достижение получено 09.07.2018Титул Графа +500руб на личный счет

xn--1-htbf.xn--p1ai

Ответы на билеты по безопасному производству работ кранами

БИЛЕТ №13

1. Объекты экспертизы и правила проведения экспертизы промышленной безопасности.

Ответ:1. Экспертизе промышленной безопасности подлежат:— проектная документация на расширение, техническое перевооружение, консервацию и ликвидацию опасного производственного объекта;— технические устройства, применяемые на опасном производственном объекте;— здания и сооружения на опасном производственном объекте;— декларация промышленной безопасности, разрабатываемая в составе проектной документации на расширение, техническое перевооружение, консервацию и ликвидацию опасного производственного объекта, и иные документы, связанные с эксплуатацией опасного производственного объекта.2. Экспертизу промышленной безопасности проводят организации, имеющие лицензию на проведение указанной экспертизы, за счет средств организации, предполагающей эксплуатацию опасного производственного объекта или эксплуатирующей его.3. Результатом осуществления экспертизы промышленной безопасности является заключение.4. Заключение экспертизы промышленной безопасности, представленное в федеральный орган исполнительной власти в области промышленной безопасности, или в его территориальный орган, рассматривается и утверждается ими в установленном порядке.5. Порядок осуществления экспертизы промышленной безопасности и требования к оформлению заключения экспертизы промышленной безопасности устанавливаются федеральным органом исполнительной власти в области промышленной безопасности.6. Экспертиза промышленной безопасности может осуществляться одновременно с осуществлением других экспертиз в установленном порядке.

2. Как осуществляется контроль грузозахватных приспособлений и тары на предприятии.

Ответ:В процессе эксплуатации съемных грузозахватных приспособлений и тары лицо, ответственное за безопасное производство работ кранами периодически производит их осмотр в следующие сроки:— траверс, клещей и других захватов и тары — каждый месяц;— стропов (за исключением редко используемых) — каждые 10 дней;— редко используемых съемных грузозахватных приспособлений — перед выдачей их в работу.Результаты осмотра съемных грузозахватных приспособлений и тары заносятся в журнал осмотра грузозахватных приспособлений.Стропальщики производят осмотр съемных грузозахватных приспособлений и тары ежесменно перед началом работы.

3. Порядок проведения полного технического освидетельствования стреловых кранов.

Ответ:При полном техническом освидетельствовании кран должен подвергаться:а) осмотру;б) статическим испытаниям;в) динамическим испытаниям.При техническом освидетельствовании крана должны быть осмотрены и проверены в работе его механизмы, тормоза, гидро- и электрооборудование, приборы и устройства безопасности. Проверка исправности действия ограничителя грузоподъемности крана стрелового типа должна проводиться с учетом его грузовой характеристики.Кроме того, при техническом освидетельствовании крана должны быть проверены:а) состояние металлоконструкций крана и его сварных (клепаных) соединений (отсутствие трещин, деформаций, утонения стенок вследствие коррозии, ослабления клепаных соединений и др.), а также кабины, лестниц, площадок и ограждений;б) состояние крюка, блоков;в) фактическое расстояние между крюковой подвеской и упором при срабатывании концевого выключателя и остановки механизма подъема;г) состояние изоляции проводов и заземления электрического крана с определением их сопротивления;д) соответствие массы противовеса и балласта у крана стрелового типа значениям, указанным в паспорте;е) состояние канатов и их крепления;ж) состояние освещения и сигнализации.Статические испытания крана проводятся нагрузкой, на 25% превышающей его паспортную грузоподъемность.Статические испытания крана стрелового типа, имеющего одну или несколько грузовых характеристик, при периодическом или внеочередном техническом освидетельствовании проводятся в положении, соответствующем наибольшей грузоподъемности крана и/или наибольшему грузовому моменту.При статических испытаниях кранов стрелового типа стрела устанавливается относительно ходовой опорной части в положение, отвечающее наименьшей расчетной устойчивости крана, и груз поднимается на высоту 100 — 200 мм.Кран считается выдержавшим статические испытания, если в течение 10 мин. поднятый груз не опустится на землю, а также не будет обнаружено трещин, остаточных деформаций и других повреждений металлоконструкций и механизмов.Динамические испытания крана проводятся грузом, масса которого на 10% превышает его паспортную грузоподъемность, и имеют целью проверку действия ее механизмов и тормозов.При динамических испытаниях кранов (кроме кранов кабельного типа) производятся многократные (не менее трех раз) подъем и опускание груза, а также проверка действия всех других механизмов при совмещении рабочих движений, предусмотренных руководством по эксплуатации крана.

4. Порядок складирования железобетонных изделий.

Ответ:Складирование груза кранами на базах, складах, площадках должны выполняться по технологическим картам, разработанным с учетом требований ГОСТ 12.3.009 и утвержденным в установленном порядке.Опускать перемещаемый груз разрешается лишь на предназначенное для этого место, где исключается возможность падения, опрокидывания или сползания устанавливаемого груза. На место установки груза должны быть предварительно уложены подкладки соответствующей прочности для того, чтобы стропы могли быть легко и без повреждения извлечены из-под груза. Устанавливать груз в местах, для этого не предназначенных, не разрешается. Укладку и разборку груза следует производить равномерно, не нарушая установленные для складирования груза габариты и не загромождая проходы.

5. Обязанности крановщика перед пуском крана в работу.

Ответ:При приемке работающего крана его осмотр должен производиться совместно с крановщиком, сдающим смену. Для осмотра крана его владелец обязан выделить крановщику необходимое время.Осмотр крана должен осуществляться только при неработающих механизмах и отключенном рубильнике в кабине крановщика, осмотр токоподводящего кабеля — при отключенном рубильнике, подающем напряжение на кран.До начала работы крановщик должен получить от лица, ответственного за безопасное производство работ под роспись ключ-марку, письменное задание, инструктаж, ознакомиться с записями в вахтенном журнале, произвести приемку крана, убедиться в исправности всех механизмов, металлоконструкций, узлов и других частей крана, а также кранового пути.Крановщик должен совместно со стропальщиком проверить исправность съемных грузозахватных приспособлений и тары, их соответствие массе и характеру груза, наличие на них клейм или бирок с указанием грузоподъемности, даты испытания и номера.После осмотра крана, для его опробования, крановщик должен включить рубильник и контактный замок защитной панели. Предварительно следует убедиться в том, что на кране никого нет, а штурвалы и рукоятки всех контроллеров находятся в нулевом положении. При отсутствии ключа-марки от контактного замка кран не должен быть включен.Перед пуском крана в работу крановщик обязан опробовать вхолостую все механизмы крана и проверить при этом исправность действия:1) механизмов крана и электрической аппаратуры;2) тормозов механизмов подъема и передвижения;3) блокировок, сигнального прибора, приборов и устройств безопасности, имеющихся на кране. Исправность действия концевого выключателя механизма подъема проверяется путем подъема крюковой подвески без груза. При этом расстояние от подвески, после ее остановки, до упора должно быть не менее 200 мм. По результатам проверки с указанием фактического расстояния должна быть сделана запись в вахтенном журнале;4) нулевой блокировки магнитных контроллеров;5) аварийного выключателя и контактного замка с ключом-маркой.

Теги: безопасность, билеты, вопросы, краны, ответственный, ответы, подъемные сооружения

web-mechanic.ru

Устройства безопасности механизмов передвижения

Строительные машины и оборудование, справочник

Категория:

Остальное о мостовых кранах

Устройства безопасности механизмов передвижения

Устройства безопасности механизмов передвиженияПредохранительными устройствами, обеспечивающими безопасность передвижения крана (грузовой тележки) в рабочем и нерабочем состояниях являются опорные детали, ограничители передвижение и перекоса, противоугонные устройства, буфера, анемометры.

Перед ходовыми колесами кранов и их тележек должны быть установлены щитки, предотвращающие возможное попадание посторонних предметов под колеса. Наибольший зазор между предохранительными щитками и рельсом не должен превышать 10 мм.

Для обеспечения безопасности работы кранов, управляемых из кабины и имеющих скорость передвижения моста (тележки) 0,5 м/с и более, устанавливают ограничители передвижения, при необходимости автоматически отключающие механизм передвижения.

Рис. 52. Ограничители передвижения

Рис. 53. Установка ограничителей передвижения на двух работающих в одном пролете кранах: 1 — конечный выключатель, 2 — удлинитель, 3 — скоба, 4 — металлоконструкция крана

Работа ограничителя передвижения тележки показана на рис. 52. При наезде отключающей линейки на ролик рычаг конечного выключателя поворачивается по ходу ее движения (положение II), что вызывает размыкание его контактов. После схода линейки с ролика (при движении крана в обратном направлении) рычаг пружиной возвращается в исходное положение I, и ограничитель вновь готов к работе. Так же работают ограничители взаимного перемещения кранов, работающих на одних путях.

Как правило, ограничитель передвижения механического типа состоит из рычажного конечного выключателя с самовозвратом в исходное положение и отключающей линейки. Конечный выключатель механизма передвижения крана устанавливают на самом кране, а отключающую линейку укрепляют на крановом пути перед тупиковым упором. Для ограничения хода крановой тележки приближении к другому крану с закрепленной на нем скобой. Отключение механизма передвижения последнего крана производится устройством, показанным на рис. 53.

Рис. 54. Эластичный буфер:1—упругий элемент, 2— корцус, 3—крепежные болты

Отключающую линейку необходимо устанавливать таким образом, чтобы отключение механизма происходило на расстоянии от тупикового упора, равном не менее половины тормозного пути машины. Взаимное отключение механизмов передвижения мостовых (консольных) кранов, приближающихся друг к другу по одному подкрановому пути, должно производиться на расстоянии не менее 0,5 м.

Для смягчения последствий возможного удара о тупиковые упоры или кранов друг о друга при подходе крана (тележки) к краю пути предназначены буфера. Упругие элементы — буфера выполняют эластичными, пружинными, пружинно- фрикционными и гидравлическими и устанавливают на металлоконструкции крана или раме тележки. Два последних типа буферов применяют на кранах большой грузоподъемности при высоких скоростях передвижения. Эластичный буфер с монолитным резиновым элементом обладает высокой упругостью (рис. 54). В последнее время в эластичных буферах в качестве рабочего элемента вместо резины применяют полимерный материал.

Рис. 55. Пружинные буфера:а—для крановых тележек, б—для кранов; 1 — корпус, 2 — пружина, 3 — упор, 4 — дополнительная концентрнчно установленная пружина

Допускается применение в качестве буферов мягких пород дерева. Пружины для буферов тележек изготовляют навивкой из круглой стальной проволоки (рис. 55, а). В крановых буферах применяют составные (концентрические) пружинные упругие элементы, имеющие при тех же габаритах большую энергоемкость (рис. 55, б).

Под противоугонными устройствами следует понимать механизмы, предназначенные для удержания крана от угона при воздействии ветрового давления, величина которого регламентируется требованиями ГОСТ 1451—77. Указанными устройствами оборудуют все краны, имеющие запас удерживающей силы механизма передвижения менее 1,2 и работающие на открытом воздухе.

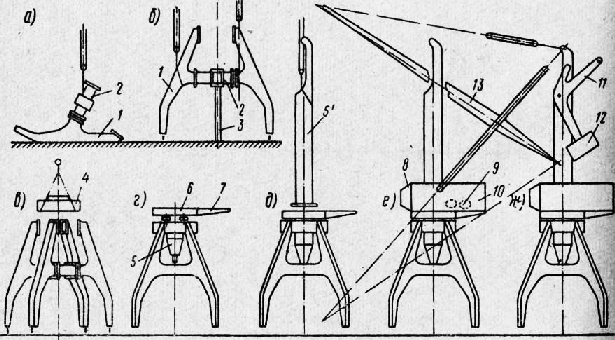

По принципу действия противоугонные устройства подразделяют на стопорные (фиксаторы), соединяющие кран с неподвижной опорой с помощью закладных пальцев, крюков или выдвижных упоров; остановы (нажимного типа) , действие которых основано на создании сил трения между рельсом и заторможенным колесом кцана; клещевые захваты, основанные на непосредственном зажатии рабочими поверхностями головки кранового рельса. Наибольшее распространение получили именно клещевые захваты.

По типу привода противоугонные клещевые захваты делят на ручные и машинные, а по характеру нагружения — на захваты с постоянным и переменным по величине усилием торможения и соответственно с плоскими или эксцентричными рабочими поверхностями. Замыкание захватов с ручным приводом производят только принудительным порядком, тогда как машинный привод предусматривает как принудительное, так и автоматическое замыкание. Простой по конструкции и надежный в работе противоугонный клещевой захват с плоскими рабочими поверхностями и постоянным усилием торможения показан на рис. 56. Захват состоит из двух симметричных рычагов (клещей), шарнирно закрепленных на осях. Нижние концы рычагов снабжены сменными губками, взаимодействующими с боковыми гранями голозки рельса, а верхние выполнены в форме двусторонних балок, связанных с гайками. Последние имеют правую и левую внутреннюю резьбу и связаны с ходовым винтом, при вращении которого гайки перемещаются поступательно вдоль оси винта в противоположные стороны, управляя положением рычагов.

Существуют и другие конструкции противоугонных захватов (эксцентриковые, с гидротолкателем и пр.).

Рис. 56. Противоугонный захват: 1—крановый рельс, 2—серьга, 3—рычаги, 4—концевая балка, 5—гайки, 6—конечный выключатель, 7—винт с правой и левой резьбой, 8—цепь, 9—звездочка

Для предупреждения возможного угона крана ветром, оповещения крановщика звуковым сигналом об опасных для работы скорости или давлении ветра и автоматического включения привода противоугонных устройств на козловых кранах грузоподъемностью более 8 т рекомендуется устанавливать специальные устройства—- анемометры. Наибольшее распространение получил прибор, измеряющий силу ветра,— сигнальный анемометр типа М-95 Рижского опытного завода гидрометеорологических приборов. Прибор состоит из датчика (трехлопастной вертушки, совмещенной с тахогенера- тором), устанавливаемого на наиболее высокой части крана, не находящейся в аэродинамической тени (в закрытой зоне), и указательного пульта (регистрирующего прибора), размещаемого в кабине в поле зрения машиниста.

При допустимой скорости ветра на шкале прибора регистрируются ее абсолютные значения. В случае достижения скорости, близкой к предельной, на пульте управления включаются сигнальные лампы и срабатывает реле управления, контакты которого включают звуковой предупредительный сигнал и отключают все механизмы крана. При этом остается возможным только опускание груза. В данной ситуации крановщик обязан прекратить работу, обесточить кран и закрепить его всеми имеющимися противоугонными устройствами за рельсовый путь.

Читать далее: Металлические конструкции козловых кранов

Категория: - Остальное о мостовых кранах

Главная → Справочник → Статьи → Форум

stroy-technics.ru

423800, Набережные Челны , база Партнер Плюс, тел. 8 800 100-58-94 (звонок бесплатный)