|

||||

|

|

звонок бесплатный

Наши сотрудники:

[email protected]

Екатерина - специалист по продаже а/м КАМАЗ

[email protected]

[email protected]

Техника в наличии

Тягач КАМАЗ 44108-6030-24

2014г, 6х6, Евро3, дв.КАМАЗ 300 л.с., КПП ZF9, бак 210л+350л, МКБ,МОБ,рестайлинг.

цена 2 220 000 руб.,

КАМАЗ 4308-6063-28(R4)

4х2,дв. Cummins ISB6.7e4 245л.с. (Е-4),КПП ZF6S1000, V кузова=39,7куб.м., спальное место, бак 210л, шк-пет,МКБ, ТНВД BOSCH, система нейтрализ. ОГ(AdBlue), тент, каркас, рестайлинг, внутр. размеры платформы 6112х2470х730 мм

цена 1 950 000 руб.,

Самосвал КАМАЗ 6520-057

2014г, 6х4,Евро3, дв.КАМАЗ 320 л.с., КПП ZF16, ТНВД ЯЗДА, бак 350л, г/п 20 тонн, V кузова =20 куб.м.,МКБ,МОБ, со спальным местом.

цена 2 700 000 руб.,

Самосвал 6522-027

2014, 6х6, дв.КАМАЗ 740.51,320 л.с., КПП ZF16,бак 350л, г/п 19 тонн,V кузова 12куб.м.,МКБ,МОБ,задняя разгрузка,обогрев платформы.

цена 3 190 000 руб.,

СУПЕР ЦЕНА

на АВТОМОБИЛИ КАМАЗ

| 43118-010-10 (дв.740.30-260 л.с.) | 2 220 000 |

| 43118-6033-24 (дв.740.55-300 л.с.) | 2 300 000 |

| 65117-029 (дв.740.30-260 л.с.) | 2 200 000 |

| 65117-6010-62 (дв.740.62-280 л.с.) | 2 350 000 |

| 44108 (дв.740.30-260 л.с.) | 2 160 000 |

| 44108-6030-24 (дв.740.55,рест.) | 2 200 000 |

| 65116-010-62 (дв.740.62-280 л.с.) | 1 880 000 |

| 6460 (дв.740.50-360 л.с.) | 2 180 000 |

| 45143-011-15 (дв.740.13-260л.с) | 2 180 000 |

| 65115 (дв.740.62-280 л.с.,рест.) | 2 190 000 |

| 65115 (дв.740.62-280 л.с.,3-х стор) | 2 295 000 |

| 6520 (дв.740.51-320 л.с.) | 2 610 000 |

| 6520 (дв.740.51-320 л.с.,сп.место) | 2 700 000 |

| 6522-027 (дв.740.51-320 л.с.,6х6) | 3 190 000 |

подробнее про услугу перегона можно прочесть здесь.

|

Нужны самосвалы? Обратите внимание на Ford-65513-02. |

КАМАЗы в лизинг

ООО «Старт Импэкс» имеет возможность поставки грузовой автотехники КАМАЗ, а так же спецтехники на шасси КАМАЗ в лизинг. Продажа грузовой техники по лизинговым схемам имеет определенные выгоды для покупателя грузовика. Рассрочка платежа, а так же то обстоятельство, что грузовики до полной выплаты лизинговых платежей находятся на балансе лизингодателя, и соответственно покупатель автомобиля не платит налогов на имущество. Мы готовы предложить любые модели бортовых автомобилей, тягачей и самосвалов по самым выгодным лизинговым схемам.Контактная информация.

г. Набережные Челны, Промкомзона-2, Автодорога №3, база «Партнер плюс».

тел/факс (8552) 388373.

Схема проезда

Моечные машины для деталей. Мойка частей двигателя до блеска. Мойка агрегатов и деталей

Моечные машины для деталей. Мойка частей двигателя до блеска

Сегодня необычная статья, не смотря на ее название, она напрямую связана с автомобилями, а точнее с деталями. Все дело в том, что сейчас применяют очень много восстановленных запчастей, но прежде чем они пройдут обработку на производстве, их нужно снять и что самое важное хорошо отмыть (придать товарный вид)! Но своими руками это не всегда получается, поэтому были созданы специальные моечные машины! Да – да вы не ослышались «большие» машины, которые моют эти запчасти. Статья познавательная думаю, будет полезна всем …

СОДЕРЖАНИЕ СТАТЬИ

Подтолкнула меня на это написание сделанная своими руками такая моечная машина на СТО, а точнее на разборе. Народ, который скупает битые автомобили, снимает еще нормальные запчасти и придает им товарный вид, путем отмывания с них слоя грязи и масла. Это могут быть как коробки передач, двигатели, внутренние запчасти двигателей (поршни, валы, клапана и т.д.), также можно отмыть и диски.

Зачем нужна такая машина, ведь есть Karcher?

ДА это справедливо, можно же снять деталь и просто отмыть ее под керхером! НО как показывает практика сложные узлы — такие как блок двигателя или корпус трансмиссии отмыть не получится! Ведь за несколько лет использования грязь очень прочно въедается в металл. ДА и брызги будут лететь во все стороны.

Сам видел, когда блок двигателя отмывали керхером – ничего не получилось, и когда его поместили в такую моечную машину – вышел просто как новый, если не учитывать сколов.

Что еще хочется отметить – эти моющие агрегаты могут смывать кокс, который образовался на поршнях, кольцах, головке и самом блоке. Он смывается буквально за пару часов, и возвращает детали в исходное положение.

Все дело в том, что такая моечная машина для деталей, работает по немного другой технологии.

Принцип устройства и работы

НУ что давайте разберем эти «мойки», как же они устроены и как работают.

Устройство

Достаточно простое – обычно это большой бак (или два бака), внутри находится специальная корзина, которая находится как бы сверху на 2/4 – висит! Именно в нее кладется деталь (если утрировать — то это похоже на сетку во фритюрнице). Корзина прочная обычно сделана из прутка в 6 – 8 мм.

Сверху находится массивная крышка, которая закрывает эту конструкцию, она получается герметичной. То есть деталь как бы повисает над основным чаном на сетке, причем закрытая крышкой.

Над крышкой (или в ней) также по бокам, находятся моющие форсунки, которые распыляют специальные составы под давлением. Деталь в сетке может вращаться.

В чане на дне установлены электрические тэны, которые разогревают состав.

Как работает

Составы которые моют, могут различаться, обычно это специальные порошки, которые основаны на щелочах или даже кислотах, но они слабо концентрированные, около 3 – 5 %. Их нагревают от 60 и выше градусов и уже специальный насос под давлением нагнетает их на деталь (через моющие форсунки). С нее смывается грязь, а также крупные отложения, которые оседают в чане. После этого насос, раствор который упал вниз, опять начинает засасывать, если нужно подогревать и опять посылает на деталь. И так по кругу. Весь плотный — крупный осадок остается на дне.

После такой мойки, в самых сложных случаях это может быть по 1 – 2 часа, деталь начинает выглядеть как новая.

Сейчас небольшое видео, с примером

Можно ли сделать своими руками?

Если честно, то на многих СТО давно уже существуют такие устройства. Обычно это металлическая бочка (200 литров) в которую также варится сетка. Сверху делается герметичная крышка, на дно устанавливаются тэны. Форсунки делаются из трубы, просто привариваются соски (можно от обычных камер). К ним подключается водяной насос высокого давления. По сути, моющая машинка готова.

Есть вот такие вообще примитивные.

Составы делают обычно из каустической соды, или обычного стирального порошка. Некоторые наливают просто солярку (но как я считаю это не всегда безопасно).

Составы делают обычно из каустической соды, или обычного стирального порошка. Некоторые наливают просто солярку (но как я считаю это не всегда безопасно).

Ребята лично сам, я был поражен после того как такая установка моет детали, они действительно похожи на новые.

Вот такая легкая статья, читайте наш АВТОБЛОГ.

avto-blogger.ru

Оборудование для мойки деталей/ агрегатов

Однокамерная моечная машина отечественного производства.

Представляет собой моечную машину конвейерного типа. Мойка агрегатов производится водой, подогретой паром. Машина снабжена подвесным транспортером, рабочая скорость цепи которого составляет 0,21 м/мин и транспортная скорость 3,4 м/мин. Производительность машины 50—70 агрегатов за смену.

Схема однокамерной конвейерной моечной машины:

1 – баки,

2 – транспортер,

3 – приемная труба,

4 – напорная труба,

5 – насосный агрегат,

6 – электродвигатель,

7 - коллектор

Трехкамерная моечная машина отечественного производства.

Представляет собой моечную машину конвейерного типа. Имеет три зоны: для ополаскивания горячей водой и размягчения грязи и разжижения масла, для основной мойки и удаления грязи и масла за счет действия многочисленных струй горячего раствора, для ополаскивания горячей водой после мойки. Через три зоны детали перемещаются транспортером медленно и непрерывно. Вода и раствор подогреваются паром при помощи змеевиков.

Трехкамерная моечная машина конвейерного типа:

I-II-III – моечные зоны, 1 - транспортер, 2 - баки с раствором, 3 - насосы,

4 - привод, 5 - трубы с насадками и вращающимися колесами

Установка М-203 отечественного производства.

Представляет собой стационарную установку для наружной мойки двигателей автомобилей (с подогревом воды). Подача моющей смеси к пистолету осуществляется сжатым воздухом 5-7 кгм/мс2, горячей воды – давлением от водопроводной сети.

Имеет следующие характеристики:

| Температура нагрева воды, оС | до 90 |

| Напряжение питания, В | 220/1ф |

| Мощность электронагревателей, кВт | 10 |

| Габариты, мм | 1400х600х2025 |

| Масса, кг | 210 |

Установка 196М отечественного производства.

Представляет собой стационарную вращающуюся струйную установку для мойки узлов, деталей, агрегатов. Оснащена электронасосом для мойки под давлением, фильтрами тонкой очистки отработанного раствора.

Имеет следующие характеристики:

| Температура нагрева воды, оС | 80 | |

| Напряжение питания, В | 380/3ф | |

| Мощность электронагрева, кВт | 36 | |

| Габариты, мм | 1900х2280х2000 | |

| Масса, кг | 800 | |

| Максимальная масса загружаемых деталей, кг | 250 | |

| Максимальный размер промываемых деталей, мм | 1000х600х500 | |

|

|

| |

| Установка М-203 | Установка 196М | |

Установка 196МЗ отечественного производства.

Представляет собой стационарную вращающуюся струйную установку для мойки узлов, деталей, агрегатов. Мойка осуществляется горячей водой и моющими растворами. Оснащена электронасосом для мойки под давлением.

Установка М-216 отечественного производства.

Представляет собой стационарную струйную установку с качающимся коллектором. Предназначена для мойки узлов, агрегатов, деталей автомобилей. Мойка осуществляется горячей водой и моющими растворами.

Имеет следующие характеристики:

| Температура мойки, оС | 80 |

| Напряжение питания, В | 380/3ф |

| Мощность электронагрева, кВт | 46 |

| Габариты, мм | 4332х2790х2968 |

| Масса, кг | 4200 |

| Максимальная масса загружаемых деталей, кг | 1000 |

| Максимальный размер промываемых деталей, мм | 2600х1100х1100 |

|

|

|

| Установка 196МЗ | Установка М-216 |

Установка М-205 отечественного производства.

Предназначена для мойки крупногабаритных деталей массой до 500 кг в водных растворах синтетических моющих средств при температуре до 80 оС (например, блоки цилиндров ЯМЗ-236, 238, 240; КамАЗ-740; ЗИЛ; ГАЗ и т.д.). Мойка оборудована горизонтальным отстойником для сбора нефтепродуктов в процессе мойки. Привод пневматический.

Установка М-200 отечественного производства.

Представляет собой стационарную моечную установку карусельного типа для мойки деталей, малогабаритных и сборочных единиц общей массой до 200 кг в водных растворах технических или синтетических моющих средств при температурах до 80 оС. Оснащена электромеханическим приводом, имеющим в составе: электродвигатель 2,2 кВт, клиноременную передачу, червячный редуктор, соединительную муфту; трубчатым нагревателем с автоматическим регулятором и задатчиком температуры нагрева на 10А, напряжением 380 В.

Имеет следующие характеристики:

| Мощность электронасоса, кВт | 0,12 |

| Производительность, л/ мин | 24 |

| Объем раствора, м3 | 1 |

| Частота вращения карусели, об/ мин | 12 |

| Габариты, мм | 1800х1450х1700 |

| Высота с поднятой крышкой, мм | 2100 |

|

|

|

| Установка М-205 | Установка М-200 |

Установки для пескоструйной очистки поверхностей АСО-150, АСО-40Э, АСО-200 отечественного производства.

Представляют собой установки для очистки воздушно-пескоструйным способом внутренних и наружных поверхностей от краски, окалины и коррозии, различного рода загрязнений, обезжиривания, а также при подготовке поверхностей к окраске, ремонту.

Имеют следующие характеристики:

| Модель | АСО-150 | АСО-40Э | АСО-200 |

| Производительность по очистке поверхности, м2/ час | 4 - 20 | 0,8 - 3 | 4 – 20 |

| Расход сжатого воздуха, м3/мин | 2 - 5 | 0,6 - 1 | 4 – 6 |

| Рабочее давление, атм. | 3,5 - 7 | 3,5 - 6 | 3,5 – 7 |

| Объем камеры, л | 150 | 35 | 180 |

| Расход абразива на 1 м2, кг | 35 - 40 | 35 - 40 | 35 – 40 |

| Внутренний диаметр шланга для подачи песка, мм | 25 | 25 | 25 |

| Масса, кг | 150 | 30 | 580 |

| Габариты, мм | 850х800х1200 | 500х430х910 | 3900х2050х1350 |

| Колея, см | 180 | ||

| Грузоподъемность полная, кг | 1600 | ||

| Дистанционное управление | + | - | + |

|

|

|

|

| Установка АСО-150 | Установка АСО-40Э | Установка АСО-200 |

Установка MAGIDO L-210 импортного производства.

Представляет собой стационарную, вращающуюся струйную установку для автоматической мойки крупных деталей, узлов, агрегатов. Мойка осуществляется горячей водой и моющими растворами, нагрев может производиться дизельным топливом, природным газом или электричеством. Выполнена из нержавеющей стали и оснащена электронасосом с системой форсунок, электровентилятором для вытяжки, системой электронного контроля уровня воды и системой автоматического наполнения водой. Оснащена выдвижной корзиной с тележкой, приводным двигателем для выдвижения корзины.

Имеет следующие характеристики:

| Температура мойки, оС | 0-75 |

|

| Напряжение питания, В | 380/3ф | |

| Мощность электронагрева, кВт | 39 | |

| Габариты, мм | 2385х2000х2345 | |

| Максимальная масса загружаемых деталей, кг | 750 | |

| Максимальный размер промываемых деталей, мм | 1500х1500х1000 | |

| Установка MAGIDO L-210 | ||

studfiles.net

Автоматические мойки деталей и агрегатов серии АМ

Технический процесс очистки деталей обязателен на предприятиях различного профиля:

- автосервисы;

- ремонтные центры;

- машиностроение;

- станкостроение;

- металлургия;

Автоматические мойки деталей и агрегатов, работающие по технологии струйной очистки, являются профильным оборудованием, выпускаемым заводом «Моторные технологии». При подборе машины необходимо учитывать 3 главных критерия: высоту рабочего пространства, диаметр рабочей корзины и грузоподъемность. Установки с откидной крышкой комплектуются струйным или электромеханическим приводом движения корзины.

При использовании электромеханического привода, корзина приводится в движение редуктором. Детали вращаются равномерно, со скоростью 5-10 об/мин. Во время цикла промывки, раствор распределятся на все поверхности изделий, благодаря П-образной рампе с форсунками. Таким образом, достигается высокая степень очистки. В случае использования струйного привода, корзина вращается под действием энергии струй моечного раствора. Существует ряд ограничений, влияющих на эффективную эксплуатацию: площадь поверхностей, равномерное распределение, вес изделий, угол наклона рамп.

Основные узлы АПУ:

- Корпус, бак из нержавеющей стали AISI 430, толщиной 2 мм.

- ТЭНы из нержавеющей стали.

- Корзина для деталей.

- Ступичный узел.

- Трубопроводы и коллекторы с форсунками.

- Газовые упоры.

- Электрический шкаф с панелью управления.

- Датчики температуры и сухого пуска.

- Система фильтрации.

При запуске АПУ, накопительный бак заполняется водой, которая смешивается с моющим средством в необходимых пропорциях. На панели управления выставляется требуемое время цикла и температуру раствора. С помощью электронагревателей бак прогревается до рабочей температуры в течение 1,5 часов, которая затем поддерживается автоматически.

Раствор с помощью насоса подаётся в трубопроводы, проходя через фильтр тонкой очистки. Через рампы с форсунками раствор распыляется на детали под давлением до 3 бар. Привод корзины, вращая ступичный узел, обеспечивает попадание моющего средства на все стороны изделий. Под корзиной, на сливе из моечной камеры, установлен дополнительный грубый фильтр крупных загрязнений.

Проходя через фильтр, раствор попадает обратно в бак. В случае отсутствия раствора, датчики защиты от сухого пуска предотвращают запуск насоса и электронагревателей. АПУ оснащены системой аварийной остановки с концевым выключателем, для предотвращения внештатных ситуаций при случайном открытии крышки.

Отличия серий представлены в таблице.

|

Высокопроизводительный насос Pedrollo (Италия) |

+ |

|

|

Среднепроизводительный насос Pedrollo (Италия) |

|

+ |

|

Электрические компоненты Schneider (Германия) |

+ |

|

|

Электрические компоненты TDM (Китай) |

|

+ |

|

Цифровой контроллер температуры |

+ |

|

|

Аналоговый контроллер температуры |

|

+ |

|

Защита от сухого пуска |

+ |

|

|

Корзина из нержавеющей стали |

+ |

|

|

Корзина из черного металла, покрытая краской |

|

+ |

|

Шлифовка всей поверхности установки |

+ |

|

|

Цифровое реле времени |

+ |

+ |

|

Шлифовка сварочных швов |

+ |

+ |

|

Система двухступенчатой фильтрации раствора |

+ | + |

|

Корпус и бак моечной машины из нержавеющей стали AISI 430, 2 мм |

+ |

+ |

|

Трубопроводы из оцинкованной стали |

+ |

+ |

|

ТЭНы из нержавеющей стали |

+ |

+ |

Завод «Моторные технологии» разрабатывает и производит под ключ автоматические промывочные установки. Поставка осуществляется на территории России и странах ближнего зарубежья. Уточнить информацию о стоимости оборудования и сроках производства можно по телефону: 8-800-100-19-37.

Итоговая цена зависит от комплектации мойки деталей и перечня дополнительных опций, включенных в заказ. Купить продукцию можно у дилеров компании. На мойки предоставляется гарантия 12 месяцев. Приобретение моечной машины дает оптимальный результат по очистке деталей и агрегатов за короткое время, что подтверждено многочисленными отзывами клиентов завода.

moykadvs.ru

Очистка деталей в ходе ремонта двигателей и коробок.

Очистка и мойка двигателя и коробки передач машины — обязательная операция, предшествующая его ремонту в любых автосервисах и на станциях техобслуживания. Она во многом определяет качество последующих этапов работы и всего ремонта в целом. Необходимость мойки деталей объясняется, в первую очередь, тем, что грязь не позволяет определить состояние соединений и рабочих поверхностей деталей.

Очистка и мойка двигателя и коробки передач машины — обязательная операция, предшествующая его ремонту в любых автосервисах и на станциях техобслуживания. Она во многом определяет качество последующих этапов работы и всего ремонта в целом. Необходимость мойки деталей объясняется, в первую очередь, тем, что грязь не позволяет определить состояние соединений и рабочих поверхностей деталей.

Точные измерения загрязнённых деталей провести невозможно. Чрезвычайно сложно обнаружить и скрытые под наслоениями неисправности. Поэтому очистка деталей от остатков масла перед дефектовкой — обязательная процедура в процессе ремонта.

Удаление загрязнений с агрегатов и деталей осуществляется тремя способами. Мойка агрегатов вручную с использованием солярки, бензина и щетки, мойка аппаратом высокого давления и очистка в автоматической промывочной машине.

Остановимся отдельно на каждом из способов.

Мойка деталей и агрегатов вручную. При этом способе потребуется ванна, щетка, тряпки и ЛВЖ, в основном солярка. Часто применяют очистители загрязнений, которые продаются в автомобильных магазинах. Таким образом моют блок цилиндров, головку блока цилиндров, коробку передач и другие детали. Данный способ оправдан при небольшом объеме ремонта на СТО и сервисе, где ремонтируют 2-3 агрегата в месяц и при наличии свободных рук. Работа грязная и не требует особой квалификации персонала. Мойка проводится на улице в летнее время года и в хорошо проветриваемом помещении зимой. Процесс ручной мойки трудоемкий. Плюс к этому требуется делать перерывы, дабы не надышаться парами применяемых ЛВЖ. При таком способе очистки деталей и агрегатов потребуется достаточно большое количество солярки или бензина. Для начала деталь смачивают, чтобы разбить загрязнение, потом механическим способом тряпкой или щеткой растирают грязь и в дальнейшем ополаскивают или стирают грязь сухой тряпкой.

При таком способе очистки деталей и агрегатов потребуется достаточно большое количество солярки или бензина. Для начала деталь смачивают, чтобы разбить загрязнение, потом механическим способом тряпкой или щеткой растирают грязь и в дальнейшем ополаскивают или стирают грязь сухой тряпкой.

Вторым способом очистки является применение аппарата высокого давления. Для этого способа потребуется отдельное помещение либо площадка на улице. Достаточно часто агрегаты отвозятся на близлежащую автомойку. На узел наносят моечное средство, которое разъедает масляные отложения. Затем с помощью струи под высоким давление сбивают грязь с агрегата или детали. При этом способе очистки приходится несколько раз наносить моечное средство на агрегат, так как высокое давление струи быстро смывает его с детали. Кроме этого, куски грязи разлетаются во все стороны и очистить территорию еще сложнее чем отмыть деталь. Данный вид мойки требует большого количества моющего средства, воды и специальной территории или помещения.

Данный вид мойки требует большого количества моющего средства, воды и специальной территории или помещения.

Мойка деталей в автоматической машине. Моечные машины довольно легко справляются с загрязнениями на блоке цилиндров (БЦ) и других внешних поверхностях деталей двигателя и трансмиссии. Струйная очистка в моечной машине это направление на деталь струй нагретого моющего раствора под давлением, но не таким сильным, как при мойке с помощью АВД. В результате механического воздействия струй на загрязненную поверхность детали и химического воздействия моющей жидкости струйная очистка наиболее эффективна.

Струйная очистка в моечной машине это направление на деталь струй нагретого моющего раствора под давлением, но не таким сильным, как при мойке с помощью АВД. В результате механического воздействия струй на загрязненную поверхность детали и химического воздействия моющей жидкости струйная очистка наиболее эффективна. В машинах струйной очистки применяются водные растворы, что делает ее безопасной для оператора. Это слабощелочные растворы, способные смывать масляные загрязнения. Современные моющие средства содержат антикоррозионные добавки, что позволяет избежать коррозии полированных поверхностей после воздействия водным раствором.

В машинах струйной очистки применяются водные растворы, что делает ее безопасной для оператора. Это слабощелочные растворы, способные смывать масляные загрязнения. Современные моющие средства содержат антикоррозионные добавки, что позволяет избежать коррозии полированных поверхностей после воздействия водным раствором.

Автоматические мойки деталей обладают следующими преимуществами:

- высокая производительность;

- высокая эффективность удаления загрязнений;

- возможность очистки крупногабаритных деталей и агрегатов;

- использование биоразлагаемых моющих растворов;

- замкнутый цикл промывки позволяет существенно экономить на моющих средствах.

Практика использования автоматических моечных машин показывает, что время для очистки деталей составляет от 10 до 30 минут. Все зависит от степени загрязнения. При этом смена моющего раствора осуществляется в среднем один раз в 2 недели.  Автоматические моечные машины позволяют существенно экономить время на очистку агрегата и сократить ручной труд.

Автоматические моечные машины позволяют существенно экономить время на очистку агрегата и сократить ручной труд.

Существует много типоразмеров автоматических моек под разные габариты отмываемого узла. От небольших - для мойки блоков двигателей легковых автомобилей, до мойки агрегатов устанавливаемых на спецтехнику - бульдозеры, экскаваторы, карьерные самосвалы, дорожную технику. Грузоподъемность автоматических моек от 50 кг. до нескольких тонн. На что стоит в первую очередь обратить внимание при выборе автоматической машины:

- Габариты моечного пространства. В автоматических моечных машинах существует два принципа подачи моечного раствора на деталь. В одном случае используется неподвижная рампа с форсунками, а деталь вращается относительно рампы в корзине. В другом случает деталь остается неподвижной а вращается рампа. При выборе моек нужно знать максимальную диагональ самой крупной детали, которую вы планируете мыть. Этот размер и определит габариты моечной камеры автоматической майки. Например вам нужно отмывать блок цилиндров ЯМЗ 238, его габариты 800х750 мм. Для этого потребуется мойка с размером моечного пространства D -1150 мм высота 700 мм.

- Количество форсунок на рампе определяет скорость и качество мойки. Например в импортных установках количество форсунок 20 до 60, а в мойке Гейзер 40 до 160. В результате мойка с большим количеством форсунок будет осуществлять промывку быстрее.

- Размер бака оборотного моечного раствора определяет с какой частотой вам понадобиться менять раствор. Чем больше бак тем больше ресурс раствора, однако слишком большой бак хоть и сэкономит раствор, но потребует дополнительных расходов на электроэнергию. Практически во всех автоматических мойках раствор до нужной температуры (60-80 градусов) греется электрическими ТЭНами. Оптимальным размером бака считается объем, достаточный на две недели.

- Наличие механического привода корзины. В некоторых моделях моек вращение детали происходит под действием энергии струй подаваемого раствора. Для мойки габаритных или тяжелых деталей, где площадь поверхности либо масса довольно большая необходимо применять механический привод корзины, или использовать оборудование с вращением рампы и неподвижной деталью. В противном случае, деталь может раскрутить слишком быстро, и центробежная сила вытолкнет ее из корзины.

- Наличие маслоотделителя. В случае, если количество промываемых деталей или узлов достаточно большое и они сильно загрязнены маслом нужно применять маслоотделитель. Эта опция позволит сэкономить моечный раствор.

- Особенности загрузки агрегата в мойку. Существует моечное оборудование с откидной крышкой и с подом. При использовании моек с откидной крышкой вам придется осуществлять загрузку детали ручным способом. Это накладывает ограничения на максимальный вес промываемой детали. Для промывки тяжелых агрегатов и узлов используют мойки с передвижным подом или тележкой. На под можно погрузить деталь с использованием крана или тельфера. Под может быть установлен на не подвижном основании или перемещаемой на роликах тележке.

- Ремонтопригодность автоматической мойки. Одним из важных моментов при выборе автоматической мойки является ее ремонтопригодность. Поэтому целесообразнее применять оборудование отечественного производства. В этом случае при поломке вы сможете оперативно устранить неисправность и избежать длительного простоя оборудования. С импортными моечными машинами намного сложнее, ведь требуемая деталь будет идти долго. А отечественного аналога может просто не быть.

Автоматические моечные машины сравнительно недавно применяются на автосервисах. Но они доказали свою эффективность и востребованность. Все больше СТО и мотористов применяют автоматическую мойку деталей и узлов в своей деятельности. Некоторые сервисы даже оказывают услуги по мойке агрегатов другим СТО.

yamotorist.ru

2.1.3. Мойка автотранспортных средств, агрегатов и деталей

2.1.3.1. При мойке АТС, агрегатов, узлов и деталей обязательно соблюдение следующих требований:

мойка должна производиться в специально отведенных местах;

при механизированной мойке АТС рабочее место мойщика должно располагаться в водонепроницаемой кабине;

пост открытой шланговой (ручной) мойки должен располагаться в зоне, изолированной от открытых токоведущих проводников и оборудования, находящихся под напряжением;

автоматические бесконвейерные моечные установки должны быть на въезде оснащены световой сигнализацией;

на участке (посту) мойки электропроводка, источники освещения и электродвигатели должны быть выполнены во влагозащищенном исполнении со степенью защиты в соответствии с требованиями действующих государственных стандартов;

электрическое управление агрегатами моечной установки должно быть низковольтным (не выше 50 В).

2.1.3.2. Допускается электропитание магнитных пускателей и кнопок управления моечных установок напряжением 220 В при условии:

устройства механической и электрической блокировки магнитных пускателей при открывании дверей шкафов;

гидроизоляции пусковых устройств и проводки;

заземления или зануления кожухов, кабин и аппаратуры.

2.1.3.3. При мойке агрегатов, узлов и деталей АТС требуется соблюдение следующих условий:

детали двигателей, работающих на этилированном бензине, разрешается мыть только после нейтрализации отложений тетраэтилсвинца керосином или другими нейтрализующими жидкостями;

концентрация щелочных растворов должна быть не более 2-5%;

после мойки щелочным раствором обязательна промывка горячей водой;

агрегаты и детали массой более 30 кг, переносимые мужчинами и 10 кг - женщинами до двух раз в час и 15 кг и 7 кг, соответственно, постоянно в течение рабочей смены необходимо доставлять на пост мойки и загружать в моечные установки механизированным способом.

2.1.3.4. Моечные ванны с керосином и другими моющими средствами, предусмотренными технологией, по окончании мойки необходимо закрывать крышками.

2.1.3.5. Стенки моечных ванн, камер, установок для мойки деталей и агрегатов должны иметь теплоизоляцию, ограничивающую температуру нагрева наружных стенок не выше 50°C.

Уровень моющих растворов в загруженной моечной ванне должен быть на 10 см ниже ее краев.

2.1.3.6. Установки для мойки деталей, узлов и агрегатов должны иметь блокирующее устройство, отключающее привод при открытом загрузочном люке.

2.1.3.7. Не допускается:

пользоваться открытым огнем в помещении мойки горючими жидкостями;

применять бензин для протирки АТС и мойки деталей, узлов и агрегатов.

2.1.3.8. Для безопасного въезда АТС на эстакаду и съезда с нее эстакада должна иметь переднюю и заднюю аппарели с углом въезда, не превышающим 10°, реборды и колесоотбойные брусья. Аппарели, трапы и проходы на постах мойки должны иметь шероховатую (рифленую) поверхность. При наличии только передней аппарели в конце эстакады должен быть установлен колесоотбойный брус, размеры которого принимаются в зависимости от категории АТС.

2.1.3.9. Автоматические бесконвейерные моечные установки должны быть оснащены на въезде световой сигнализацией (светофорного типа).

2.1.3.10. По окончании работы мойщик должен вымыть руки с мылом, принять душ.

studfiles.net

Очистка деталей в ходе ремонта двигателей и трансмиссии спецтехники

Очистка и мойка двигателя и коробки передач машины — обязательная операция, предшествующая его ремонту в любых автосервисах и на станциях техобслуживания.

Она во многом определяет качество последующих этапов работы и всего ремонта в целом.

Необходимость мойки деталей объясняется, в первую очередь, тем, что грязь не позволяет определить состояние соединений и рабочих поверхностей деталей.

Точные измерения загрязнённых деталей провести невозможно.

Чрезвычайно сложно обнаружить и скрытые под наслоениями неисправности.

Поэтому очистка деталей от остатков масла перед дефектовкой — обязательная процедура в процессе ремонта.

Удаление загрязнений с агрегатов и деталей осуществляется тремя способами.

Мойка агрегатов вручную с использованием солярки, бензина и щетки, мойка аппаратом высокого давления и очистка в автоматической промывочной машине.

Остановимся отдельно на каждом из способов.

Мойка деталей и агрегатов вручную.

При этом способе потребуется ванна, щетка, тряпки и ЛВЖ, в основном солярка. Часто применяют очистители загрязнений, которые продаются в автомобильных магазинах.

Таким образом моют блок цилиндров, головку блока цилиндров, коробку передач и другие детали. Данный способ оправдан при небольшом объеме ремонта на СТО и сервисе, где ремонтируют 2-3 агрегата в месяц и при наличии свободных рук.

Работа грязная и не требует особой квалификации персонала. Мойка проводится на улице в летнее время года и в хорошо проветриваемом помещении зимой. Процесс ручной мойки трудоемкий. Плюс к этому требуется делать перерывы, дабы не надышаться парами применяемых ЛВЖ.

При таком способе очистки деталей и агрегатов потребуется достаточно большое количество солярки или бензина.

Для начала деталь смачивают, чтобы разбить загрязнение, потом механическим способом тряпкой или щеткой растирают грязь и в дальнейшем ополаскивают или стирают грязь сухой тряпкой.

Применение аппарата высокого давления.

Для этого способа потребуется отдельное помещение либо площадка на улице.

Достаточно часто агрегаты отвозятся на близлежащую автомойку.

На узел наносят моечное средство, которое разъедает масляные отложения. Затем с помощью струи под высоким давление сбивают грязь с агрегата или детали.

При этом способе очистки приходится несколько раз наносить моечное средство на агрегат, так как высокое давление струи быстро смывает его с детали. Кроме этого, куски грязи разлетаются во все стороны и очистить территорию еще сложнее чем отмыть деталь.

Данный вид мойки требует большого количества моющего средства, воды и специальной территории или помещения.

Мойка деталей в автоматической машине.

Моечные машины довольно легко справляются с загрязнениями на блоке цилиндров (БЦ) и других внешних поверхностях деталей двигателя и трансмиссии.

Струйная очистка в моечной машине это направление на деталь струй нагретого моющего раствора под давлением, но не таким сильным, как при мойке с помощью АВД. В результате механического воздействия струй на загрязненную поверхность детали и химического воздействия моющей жидкости струйная очистка наиболее эффективна.

В машинах струйной очистки применяются водные растворы, что делает ее безопасной для оператора. Это слабощелочные растворы, способные смывать масляные загрязнения. Современные моющие средства содержат антикоррозионные добавки, что позволяет избежать коррозии полированных поверхностей после воздействия водным раствором.

Автоматические мойки деталей обладают следующими преимуществами: высокая производительность; высокая эффективность удаления загрязнений; возможность очистки крупногабаритных деталей и агрегатов; использование биоразлагаемых моющих растворов; замкнутый цикл промывки позволяет существенно экономить на моющих средствах.

Практика использования автоматических моечных машин показывает, что время для очистки деталей составляет от 10 до 30 минут. Все зависит от степени загрязнения. При этом смена моющего раствора осуществляется в среднем один раз в 2 недели.

Автоматические моечные машины позволяют существенно экономить время на очистку агрегата и сократить ручной труд.

Существуют много типоразмеров автоматических моек под разные габариты отмываемого узла. От небольших - для мойки блоков двигателей легковых автомобилей, до мойки агрегатов устанавливаемых на спецтехнику - бульдозеры, экскаваторы, карьерные самосвалы, дорожную технику. Грузоподъемность автоматических моек от 50 кг. до нескольких тонн.

На что стоит в первую очередь обратить внимание при выборе автоматической машины:

1. Габариты моечного пространства.

В автоматических моечных машинах существует два принципа подачи моечного раствора на деталь. В одном случае используется неподвижная рампа с форсунками, а деталь вращается относительно рампы в корзине. В другом случает деталь остается неподвижной а вращается рампа. При выборе моек нужно знать максимальную диагональ самой крупной детали, которую вы планируете мыть. Этот размер и определит габариты моечной камеры автоматической майки. Например вам нужно отмывать блок цилиндров ЯМЗ 238, его габариты 1000х800х750 мм. Для этого потребуется мойка с размером моечного пространства не менее D -1150 мм высота 850 мм.

2. Количество форсунок на рампе

Количество форсунок на рампе определяет скорость и качество мойки. Например в импортных установках количество форсунок от 20 до 60. А в мойке Гейзер от 40 до 160. В результате мойка с большим количеством форсунок будет осуществлять промывку быстрее.

3. Размер бака оборотной моечной жидкости

Размер бака оборотного моечного раствора определяет с какой частотой вам понадобиться менять раствор. Чем больше бак тем больше ресурс раствора, однако слишком большой бак хоть и сэкономит раствор, но потребует дополнительных расходов на электроэнергию. Практически во всех автоматических мойках раствор до нужной температуры (60-80 градусов) греется электрическими ТЭНами. Оптимальным размером бака считается объем, достаточный на две недели.

4. Наличие механического привода корзины

В некоторых моделях моек вращение детали происходит под действием энергии струй подаваемого раствора. Для мойки габаритных или тяжелых деталей, где площадь поверхности либо масса довольно большая необходимо применять механический привод корзины, или использовать оборудование с вращением рампы и неподвижной деталью. В противном случае, деталь может раскрутить слишком быстро, и центробежная сила вытолкнет ее из корзины.

5. Наличие маслоотделителя

В случае, если количество промываемых деталей или узлов достаточно большое и они сильно загрязнены маслом нужно применять маслоотделитель. Эта опция позволит сэкономить моечный раствор.

6. Особенности загрузки агрегата в мойку

Существует моечное оборудование с откидной крышкой и с подом. При использовании моек с откидной крышкой вам придется осуществлять загрузку детали ручным способом. Это накладывает ограничения на максимальный вес промываемой детали. Для промывки тяжелых агрегатов и узлов используют мойки с передвижным подом или тележкой. На под можно погрузить деталь с использованием крана или тельфера. Под может быть установлен на не подвижном основании или перемещаемой на роликах тележке.

7. Ремонтопригодность автоматической мойки

Одним из важных моментов при выборе автоматической мойки является ее ремонтопригодность. Поэтому целесообразнее применять оборудование отечественного производства. В этом случае при поломке вы сможете оперативно устранить неисправность и избежать длительного простоя оборудования. С импортными моечными машинами намного сложнее, ведь требуемая деталь будет идти долго. А отечественного аналога может просто не быть.

Автоматические моечные машины. сравнительно недавно применяются на автосервисах. Но они доказали свою эффективность и востребованность. Все больше СТО и мотористов применяют автоматическую мойку деталей и узлов в своей деятельности. Некоторые сервисы даже оказывают услуги по мойке агрегатов другим СТО.

Рекомендуемое оборудование для очистки деталей:

АПУ 1150 Диаметр корзины: 1150 мм Рабочее пространство, h: 700 мм

АПУ 1400 Диаметр корзины: 1400 мм Рабочее пространство, h: 1000 мм

АПУ 1600 Диаметр корзины: 1600 мм Рабочее пространство, h: 1000 мм

АПУ 2500 П Высота камеры, h:1000 мм Длина камеры, l: 2500 мм

moykageyser.ru

Разборка автомобиля и мойка агрегатов и деталей

Строительные машины и оборудование, справочник

Категория:

Техническое обслуживание автомобилей

Разборка автомобиля и мойка агрегатов и деталей

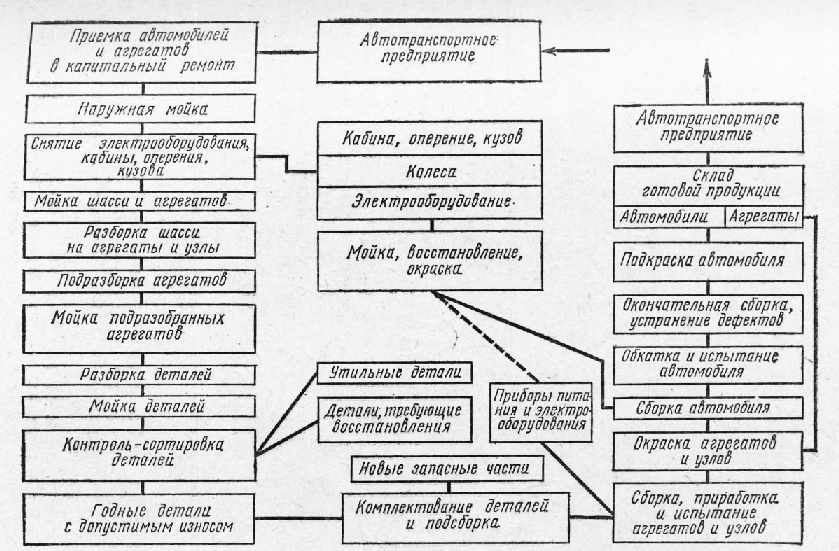

Разборка автомобиля и мойка агрегатов и деталейКапитальный ремонт автомобилей на специализированных ремонт-ix предприятиях осуществляют промышленным (индустриальным) а ‘ОДом- Этот метод заключается в том, что подлежащие восстановлению Регаты и автомобили полностью разбирают и раскомплектованные

детали (без учета их принадлежности к автомобилям или агрегатам с которых они были сняты) после тщательного контроля и восстановлен ния направляют на сборку. Вместо выбракованных деталей используют новые (запасные части).

Таким образом, при промышленном методе, как на заводах-изготовителях, автомобили и агрегаты собирают по принципу взаимозаменяемости деталей. Это позволяет повысить производительность труда и снизить стоимость капитального ремонта.

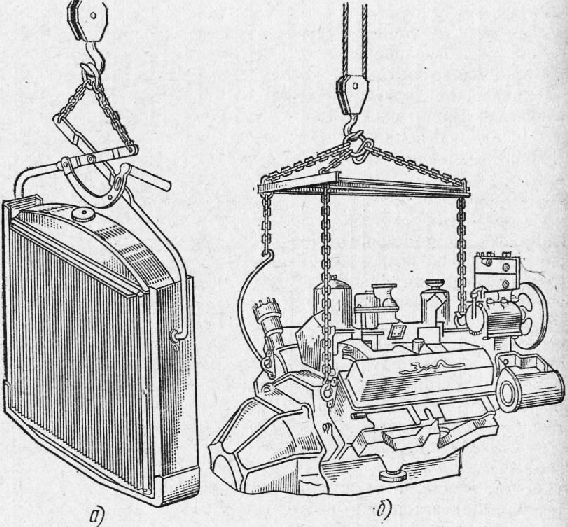

Автомобиль, поступивший в ремонт, моют горячей водой под давлением 15—20 кГ/см2 в моечной камере или используя моечные установки. Затем снимают приборы электрооборудования, кабину, оперение и кузов, сливают воду, топливо и масла из картеров двигателя и других агрегатов.

При разборке необходимо соблюдать последовательность операций, предусмотренную технологическими’ картами, и применять специализированные приспособления и инструменты.

Мелкие детали рекомендуется укладывать в отдельную тару, а при отсоединении проводов от приборов электрооборудования и тяг и тросов от приборов питания — винты и гайки ввертывать от руки на их места.

Последовательность операций при снятии двигателя с автомобиля: — снять шланги радиатора системы охлаждения и масляного радиатора, трубопровод со шлангами отопителя; отъединить трос привода жалюзи и снять его вместе с оболочкой, снять облицовку радиатора и радиатор, снять тягу ножного привода дроссельных заслонок карбюратора, тросы ручного привода дроссельных и воздушной заслонок;— отсоединить и снять трубопроводы компрессора и регулятора давления, трубку, подводящую бензин к топливному насосу;— отъединить шланги гидроусилителя рулевого управления, отъединить привод рулевого механизма и снять карданный вал;— отъединить приемные трубы глушителя, привод спидометра, привод ножного и стояночного тормозов;— снять с коробки передач рычаг стояночного тормоза, отъединить карданный вал и привод выключения сцепления;— отвернуть болты крепления передних и задних опор двигателя; зацепить крюки приспособления для снятия двигателя за скобы (рис. 173, б) и, поднимая и выводя двигатель вперед, снять его с автомобиля.

Снятый с автомобиля агрегат устанавливают на тележку и транспортируют к месту мойки или разборки.

На современных заводах по ремонту агрегатов автомобилей предусматривают разборочные цехи с тремя участками:— участок предварительной очистки агрегатов, где выполняется наружная мойка и очистка (выпаривание) внутренних поверхностей картеров;— участок подразборки и разборки агрегатов, оснащенный моечно-сушильными установками;— участок мойки и очистки деталей.

Рис. 1. Схема технологического процесса капитального ремонта грузового автомобиля

Для мойки деталей из чугуна и стали обычно используют растворы каустической соды, подогретые до 80—90 °С. Например, раствор содержащий 2% каустической соды, 5% тринатрийфосфата и 3% жидкого стекла. Для мойки деталей из сплавов алюминия берут 0,1___ 0,2% каустической соды и 0,15—0,25% нитрата натрия. После мойки детали промывают в ванне с горячей водой.

Получают распространение моющие средства «Лабомид-101» (дЛя мойки деталей в струйных моечных машинах) и «Лабомид-203» (для выпаривания и мойки деталей в ваннах). Содержание в растворе «Лабомида-101» 15—20 г/л, температура 70—85 °С; «Лабомида-203» 25—30 г/л, температура 80—100 °С. Ополаскивания деталей после мойки не требуется.

Рис. 2. Приспособление для снятия радиатора (а) и двигателя (б) с автомобиля

Для очистки от нагара химическим способом детали погружают на 40—60 мин в щелочной раствор, подогретый до 80—90 °С, а затем промывают в растворе, содержащем кальцинированную соду (0,2%)» а жидкое стекло (0,2%) и хромпик (0,1%). Более совершенным является механический способ, когда деталь обрабатывают мелкой косточковой крошкой (скорлупа фруктовых косточек) под давлением струи воздуха 4—5 кГ/см2.

Для удаления накипи на внутренних стенках рубашек охлаждения , Рков и головок цилиндров применяют 50%-ный раствор керосинового оптанта, подогретый до 40—50 °С, или фосфато-щелочный раствор, одержащий 3—5 г тринатрийфосфата на 1 л воды. Для деталей из алюминиевых сплавов используется 6%-ный раствор молочной кислоты, подогретый до 30—40 °С.

На авторемонтных заводах применяют также мойку погружением в ванну с синтетическими поверхностно-активными веществами (суль-фонол, тракторин, деталин, триалон и др.).

После снятия приборов электрооборудования, колес, рулевого колеса, подушек и спинок сидений перевертывают топливный бак горловиной вниз, выпаривают масло из картеров всех агрегатов и при помощи кран-балки опускают автомобиль в ванну на качающуюся раму. Первая ванна служит для очистки, вторая — для ополаскивания в горячей воде. Ванны располагают в грунте, устраивают теплоизолирующую шлаковую подушку. Закрывают и открывают крышки ванн при помощи гидравлических цилиндров.

Разборочно-сборочные работы выполняют тупиковым и поточным способами. При тупиковом способе разборка выполняется на одном рабочем месте, а при поточном операции расчленяются и выполняются на нескольких рабочих постах поточной линии.

Поточный способ позволяет в большей степени специализировать оборудование, приспособления и инструменты на каждом рабочем месте, повысить производительность труда и качество разборочно-сборочных работ.

Значительная часть рабочего времени при разборке автомобиля затрачивается на отвертывание гаек и болтов. Поэтому рекомендуется использовать электрические и пневматические гайковерты.

Для удаления болтов, шпилек и пальцев применяют специальные выколотки из красной меди, а для снятия шестерен, шкивов, подшипников и удаления втулок — прессы и соответствующие съемники. На сопряженные детали (крышки подшипников, парные шестерни) ставят метки, чтобы не раскомплектовывать при сборке.

На небольших авторемонтных предприятиях разборку выполняют на тупиковых постах, оборудованных специальными стендами.

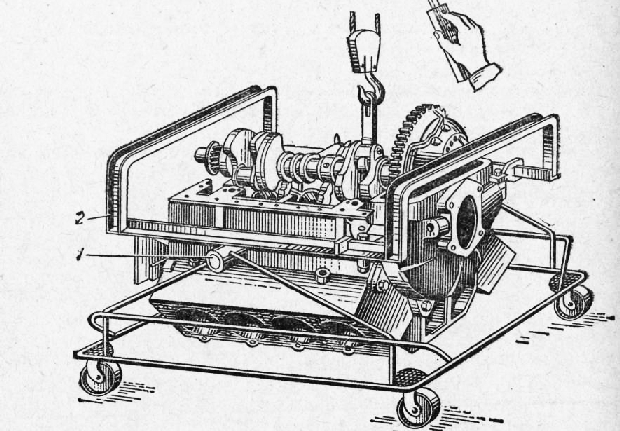

На рис. 3 показан стенд для разборки-сборки V-образных двигателей. Раму 2 стенда можно поворачивать вокруг горизонтальной оси, расположенной перпендикулярно оси коленчатого вала. Предусмотрено стопорное устройство для фиксации рамы в требуемом положении.

Повертывают двигатель на стенде на 90° (картером сцепления вниз) и снимают поддон картера, крышку картера сцепления, масло-уловитель и маслоприемник. Расшплинтовав гайки шатунных болтов, отвертывают гайки, проверяют клеймение крышек и шатунов, вынимают шатунные болты и снимают крышки с шатунов. Повернув двигатель на стенде на 90°, вынимают поршни с шатунами из цилиндров, устанавливают крышки шатунов и шатунные болты, завертывая их гайки от руки.

Рис. 3. Стенд для разборки-сборки V-образных двигателей: 1 — ось, 2 — рама

Поршни с шатунами в сборе снимают попарно (1—5, 2—6, 3—7 и 4—8 цилиндров), повора чивая коленчатый вал. Далее снимают шкив коленчатого вала и крышку распределительных шестерен, отвертывают болты крышек коренных подшипников, проверяют их клеймение, снимают крышки и маслоотража тель, снимают коленчатый вал с маховиком и сцеплением при помощи тали. Отвернув два болта, крепящих фланец к блоку цилиндров, осторожно вынимают распределительный вал, чтобы вершинами кучков не повредить втулки вала.

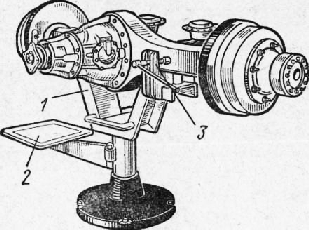

Рис. 4. Стенд для разборки-сборки передних и задних мостов: 1 — кронштейн, 2 — лоток, 3 — захваты

Изогнутый кронштейн на концах имеет чугунные захваты 3 тисочного типа для крепления ремонтируемых мостов. Лоток предназначен для инструментов и деталей, необходимых для разборки-сборки.

Разборку передней оси выполняют в такой последовательности: снимают ступицы колес в сборе с тормозными барабанами и подшипниками, поперечную и продольную рулевые тяги, тормозные камеры (ЗИЛ), тормозные колодки и разжимные кулаки, выпрессовывают рычаги из отверстий поворотных цапф, после выбивания клиньев выпрессовывают шкворни. Затем разбирают узлы: диски крепления тормозных колодок, ступицы, рулевые тяги.

Читать далее: Контроль, сортировка и комплектование деталей автомобиля

Категория: - Техническое обслуживание автомобилей

Главная → Справочник → Статьи → Форум

stroy-technics.ru

423800, Набережные Челны , база Партнер Плюс, тел. 8 800 100-58-94 (звонок бесплатный)