|

||||

|

|

звонок бесплатный

Наши сотрудники:

[email protected]

Екатерина - специалист по продаже а/м КАМАЗ

[email protected]

[email protected]

Техника в наличии

Тягач КАМАЗ 44108-6030-24

2014г, 6х6, Евро3, дв.КАМАЗ 300 л.с., КПП ZF9, бак 210л+350л, МКБ,МОБ,рестайлинг.

цена 2 220 000 руб.,

КАМАЗ 4308-6063-28(R4)

4х2,дв. Cummins ISB6.7e4 245л.с. (Е-4),КПП ZF6S1000, V кузова=39,7куб.м., спальное место, бак 210л, шк-пет,МКБ, ТНВД BOSCH, система нейтрализ. ОГ(AdBlue), тент, каркас, рестайлинг, внутр. размеры платформы 6112х2470х730 мм

цена 1 950 000 руб.,

Самосвал КАМАЗ 6520-057

2014г, 6х4,Евро3, дв.КАМАЗ 320 л.с., КПП ZF16, ТНВД ЯЗДА, бак 350л, г/п 20 тонн, V кузова =20 куб.м.,МКБ,МОБ, со спальным местом.

цена 2 700 000 руб.,

Самосвал 6522-027

2014, 6х6, дв.КАМАЗ 740.51,320 л.с., КПП ZF16,бак 350л, г/п 19 тонн,V кузова 12куб.м.,МКБ,МОБ,задняя разгрузка,обогрев платформы.

цена 3 190 000 руб.,

СУПЕР ЦЕНА

на АВТОМОБИЛИ КАМАЗ

| 43118-010-10 (дв.740.30-260 л.с.) | 2 220 000 |

| 43118-6033-24 (дв.740.55-300 л.с.) | 2 300 000 |

| 65117-029 (дв.740.30-260 л.с.) | 2 200 000 |

| 65117-6010-62 (дв.740.62-280 л.с.) | 2 350 000 |

| 44108 (дв.740.30-260 л.с.) | 2 160 000 |

| 44108-6030-24 (дв.740.55,рест.) | 2 200 000 |

| 65116-010-62 (дв.740.62-280 л.с.) | 1 880 000 |

| 6460 (дв.740.50-360 л.с.) | 2 180 000 |

| 45143-011-15 (дв.740.13-260л.с) | 2 180 000 |

| 65115 (дв.740.62-280 л.с.,рест.) | 2 190 000 |

| 65115 (дв.740.62-280 л.с.,3-х стор) | 2 295 000 |

| 6520 (дв.740.51-320 л.с.) | 2 610 000 |

| 6520 (дв.740.51-320 л.с.,сп.место) | 2 700 000 |

| 6522-027 (дв.740.51-320 л.с.,6х6) | 3 190 000 |

подробнее про услугу перегона можно прочесть здесь.

|

Нужны самосвалы? Обратите внимание на Ford-65513-02. |

КАМАЗы в лизинг

ООО «Старт Импэкс» имеет возможность поставки грузовой автотехники КАМАЗ, а так же спецтехники на шасси КАМАЗ в лизинг. Продажа грузовой техники по лизинговым схемам имеет определенные выгоды для покупателя грузовика. Рассрочка платежа, а так же то обстоятельство, что грузовики до полной выплаты лизинговых платежей находятся на балансе лизингодателя, и соответственно покупатель автомобиля не платит налогов на имущество. Мы готовы предложить любые модели бортовых автомобилей, тягачей и самосвалов по самым выгодным лизинговым схемам.Контактная информация.

г. Набережные Челны, Промкомзона-2, Автодорога №3, база «Партнер плюс».

тел/факс (8552) 388373.

Схема проезда

Центровка валов агрегатов: практическое руководство. Центровка валов по полумуфтам

Центровка валов для насаживания муфт

Центровка валов

По конструкции валы могут работать или совместно на изгиб и кручение (основной случай) или только на кручение (что реже), оси - работают только на изгиб. Основное их отличие в том, что

вал передает момент вращения, а ось служит исключительно для соединения деталей (оси могут быть как вращающиеся, так и неподвижные).Для правильной оценки прочности вала следует внимательно назначать воспринимаемую им рассчетную нагрузку, с учетом наибольших, хоть и редко встречаемых значений, так и в части ее изменений во времени с учетом абсолютных и относительных нагрузок различных уровней, важно насколько возможно точно выявить характер и величину нагрузок. Основным условием, определяющим надежность и долговечность эксплуатации электрических машин является правильно выполненная центровка валов.

Центровка валов включает в себя две основные операции: выверку оси общего вала (выверку линии валов) и собственно центровку, то есть устранение боковых и угловых смещений машин и механизмов.

Для обеспечения правильного распределение нагрузок между подшипниками валы соединяемых машин должны быть установлены в такое положение, при котором торцовые плоскости полумуфт в горизонтальной и вертикальной плосткостях будут параллельны, а оси валов продолжением одна другой, без смещений. Под действием собственного веса ротора ось вала каждой электрической машины принимает несколько изогнутую форму. Если соединяемые валы установить строго горизонтально, то изгибы осей валов приведут к тому, что торцовые плосткости полумуфт не будут параллельны и получат раскрытие сверху. В этом случае оси валов будут продолжением одна другой. При работе такого агрегата его валы будут вибрировать, оказывая вредное влияние на подшипники и другие части механизма.

Выверка линии валов по уровню. При одновременном монтаже двух частей (например, двигатель и генератор), для выполнения этой операции есть несколько способов.

Несоосностью валов называют такое их взаимное расположение, при котором центрируемые оси и имеют боковое (радиальное) или угловое (осевое) смещение относительно друг друга. Величины допустимых смещений определяются конструецией применяемых муфт, имеющих разную компенсационную способность. Под компенсационной способностью следует понимать способность некоторых типов муфт компенсировать неточность выверки соосности валов соединяемых машин.

Валы, соединяемые при помощи жесткой поперечно-свертной муфты практически не допускают боковых и угловых смещений так как при таком соединении они должны работать как общий вал.

Технологическая последовательность операций по монтажу электрических машин зависит от их габаритов и способов поставки (в собранном или разобранном виде).

Перед центровкой валов должны быть выполнены следующие подготовительные работы: подготовка рабочего места; проверка шеек валов, проверка состояния полумуфт к насадке, нагрев полумуфт, насадка полумуфт, очистка и осмотр вкладшей подшипников, проверка положения шеек вала в нижних вкладышах, предварителльная проверка совпадения линии валов, проверка радиального биения валов и полумуфт, проверка полумуфт на осевое биение.

Остановимся на наиболее важных моментах

При подготовке муфт к насадке на вал необходимо замерить посадочное отверстие ступицы полумуфты и диаметр конца вала и убедиться в отсутствии конусности в отверстии полумуфты и на посадочной части вала.Отверстие в ступице и посадочная часть вала должны иметь форму цилиндра. Для тяжелых условий работы полумуфты насаживают на валы в горячем состоянии с натягом, обеспечивающим необходимую прочность насадки. Величина натяга считается достаточной, если диаметр отверстия в ступице полумуфты, насаживаемой в горячем состоянии будет до нагревания меньши диаметре посадочного конца вана на 0,08-0,1 мм. на каждый 100 мм. диаметра вала.

При такой разнице в диаметрах создается натяг, обеспечивающий достаточную прочность насадки. Допускать слишком большую величину натяга не следует, так как это может привести к разрыву ступицы, при меньшем натяге возможно провертывание полумуфт на валу при передаче больших моментов.

При насадке полумуфт посадочный конец вала и отверстие в ступице должны быть очищены от осевшей на них пыли, заусенцев, шероховатостей и т.п.

Небольшие полумуфты с призматической шпонкой в холодном состоянии насаживают вручную. Для насадки полумуфты в горячем состоянии заранее подготавливают приспособления для переноса нагретой муфты, а также для ее насадки.

У двигателей с коническим концом вала на валу предусмотрена нарезка и коническая полумуфта насаживается на вал путем затяжки гайкой.

Перед сопряжением валов проверяют радиальное и осевое биение валов и насаженных полумуфт. Совпадение линий валов предварительно проверяют по полумуфтам при помощи измерительных инструментов.

Радиальное биение вала и полумуфт

Радиальное биение вала проверяют в нескольких плосткостях по длине вала. При этом окружность вала делят на восемь равных частей. Для проверки используют индикатор часового типа, который устанавливают на жесткое основание с таким рассчетом, чтобы измерительный стержень индикатора касался поверхности вала. Для проверки муфт на осевое биение два индикатора устанавливают в диаметрально противоположных точках торца полумуфты на одинаковом расстоянии от оси вращения вала. Для замеров окружность делят на четное число равных частей (например на 8) и торцевое биение определяют на основании восьми пар замеров. Если замер произведен правильно, то сумма верхего и нижнего зазоров равна сумме боковых зазоров (или разница не более 0,03 мм.).

В практике электромонтажных организаций применяют ряд своих способов центровки валов. К ним относятся:

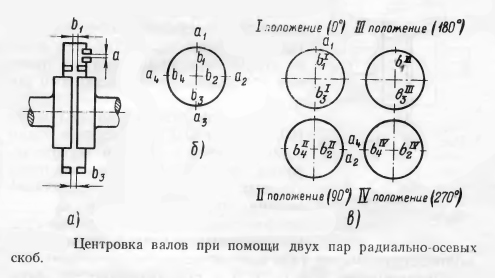

Центровка валов при помощи одной или двух пар радиально-осевых скоб

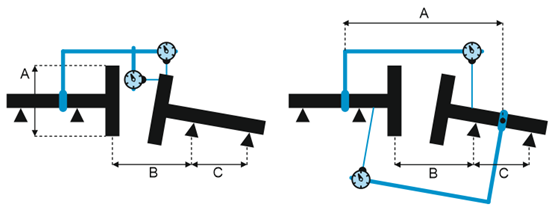

При угловых смещениях валов т.е. когда а1+а3 больше или меньше а2+а4 (или b1+b3 больше или меньше b2+b4) для центровки рекомендуется применять две пары скоб, сдвинутых одна относительно другой на 180 градусов, как показано на рисунке а, причем одной парой скоб измеряют боковые и угловые зазоры, а другой только угловые на одинаковом расстоянии от оси, измерения проводят при повороте ротора на 0,90,180 и 270 градусов. После измерений проводят необходимые корректировки и перемещения.

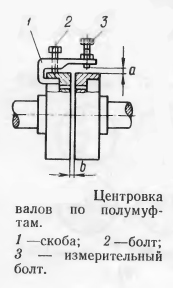

Центровка валов по полумуфтам

В скобу вворачивают измерительный болт с контргайкой, боковые зазоры измеряют при помощи щупа между измерительным болтом (или индикаторов) и внешней поверхностью полумуфты, а угловые зазоры - между торцами полумуфт.В каждом положении полумуфт (0,90,180,270) замеряют один боковой замер и два или четыре угловых зазора. Средние значения угловых зазоров при нескольких замерах определяют как среднее арифметическое путем деления суммы числовых значений зазоров на количество замеров.

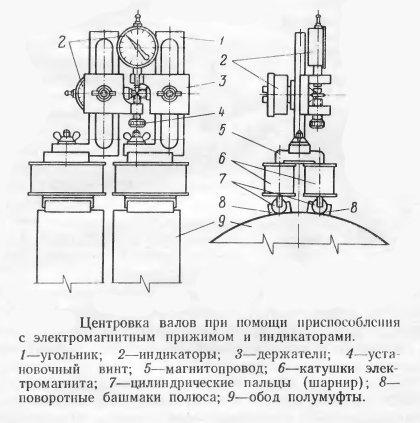

Центровка с использованием электромагнитного прижима и индикаторов,

специальное приспособление позволяет производить измерения при центровке валов как индикаторами, так и пластинчатым щупом.

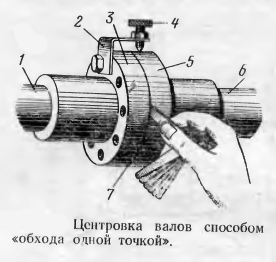

Центровка способом обхода одной точкой.

Если один из валов не может проворачиваться при центровке, зазоры между плоскостями полумуфт можно измерять и при вращении одного вала.

Для этого применяют специальное приспособление, прикрепляемое к полумуфте вала, который может вращаться, или скобы.

Центровка машин с одноопорным валом

В этом случае прицентрованный одноопорный вал одним концом опирается на предварительно выверенный подшипник, а другой его конец распологают так, чтобы выступ одной полумуфты попал ввыточку другой. Прицентрованный одноопорный вал опирается одним концом на поясок полумуфты, а другим, на свой подшипник. Между торцами полумуйт оставляют зазор 1-2 мм. Во время центровки обе полумуфты соединяют двумя-тремя болтами, диаметр которых меньше, чем диаметр болтов муфты. Болты пригоняют по отверстиям полумуфт. Затем производят прицентровку по полумуфтам, как и в случае валов с двумя опорами. Необходимые перемещения подсчитывают по тем же формулам , что и при центровке двух опорных валов одной парой скоб.

В этом случае прицентрованный одноопорный вал одним концом опирается на предварительно выверенный подшипник, а другой его конец распологают так, чтобы выступ одной полумуфты попал ввыточку другой. Прицентрованный одноопорный вал опирается одним концом на поясок полумуфты, а другим, на свой подшипник. Между торцами полумуйт оставляют зазор 1-2 мм. Во время центровки обе полумуфты соединяют двумя-тремя болтами, диаметр которых меньше, чем диаметр болтов муфты. Болты пригоняют по отверстиям полумуфт. Затем производят прицентровку по полумуфтам, как и в случае валов с двумя опорами. Необходимые перемещения подсчитывают по тем же формулам , что и при центровке двух опорных валов одной парой скоб.

Центровка валов электрических машин с зубчатой передачей.

В этом случае за базу прицентровки принимают редуктор, а все перемещения производят за счет электрической машины, прицентровываемой к редуктору.

При этом следует учитывать, что вал ведущего колеса редуктора при работе обычно поднимается на величину вертикального зазора в подшипниках, поэтому вал центрируемого механизма устанавливают выше вала зубчатого колеса на упомянутую величину вертикального зазора.

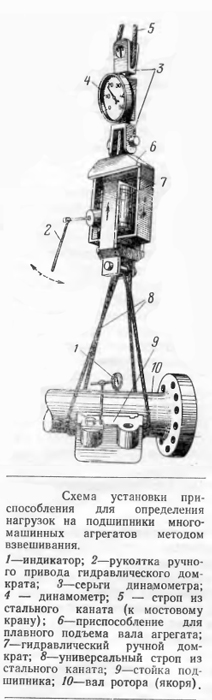

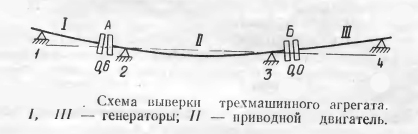

Центровка валов многомашинных агрегатов

В многомашинных агрегатах прокатных станов, насчитывающих до пяти соединенных между собой механизмов или электрических машин, очень важным условием является линейная центровка валовв процессе монтажа агрегата. В 3-5 машинных тихоходных преобразовательных агрегатах в качестве приводов используют синхронные двигатели нормального исполнения, подшипники которых не рассчитаны на дополнительные нагрузки от якорей генераторов, имеющим только по одному собственному подшипнику.Для разгрузки приводных подшипников от дополнительных нагрузок применяют следующий метод: на подшипники агрегата устанавливаются отдельные валы в такое взаимное расположение одного, относительно другого, при котором плоскости фланцев имели бы неоторый угловой развал, который задан рассчетом. Для такого оборудование отдельно рассчитываются и указываются величины нагрузок на подшипники.Перед началом работ по монтажу оборудования и выравниванию выполняют широкий спектр подготовительных работ.

В многомашинных агрегатах прокатных станов, насчитывающих до пяти соединенных между собой механизмов или электрических машин, очень важным условием является линейная центровка валовв процессе монтажа агрегата. В 3-5 машинных тихоходных преобразовательных агрегатах в качестве приводов используют синхронные двигатели нормального исполнения, подшипники которых не рассчитаны на дополнительные нагрузки от якорей генераторов, имеющим только по одному собственному подшипнику.Для разгрузки приводных подшипников от дополнительных нагрузок применяют следующий метод: на подшипники агрегата устанавливаются отдельные валы в такое взаимное расположение одного, относительно другого, при котором плоскости фланцев имели бы неоторый угловой развал, который задан рассчетом. Для такого оборудование отдельно рассчитываются и указываются величины нагрузок на подшипники.Перед началом работ по монтажу оборудования и выравниванию выполняют широкий спектр подготовительных работ.

Допуски на центровку

Проверенные после центровки скобами длиной 250-300мм. величины боковых и угловых зазоров при совместном повороте обоих роторов на 0, 90, 180 и 270 градусов (или 0, 120, 240 градусов) не должны отличаться более чем на 0,03 мм. При другой длине скоб допуски на угловые зазоры долдны быть изменены пропорционально длине скоб (соответственно в большую или меньшую сторону).

При центровке по полумуфтам для одних тех же положений вала боковые и угловые зазоры для муфт диаметром 400 - 500 мм. не должны отличаться более чем на 0,05 мм.

Величина допустимого биения конца вала обычно указывается изготовителем и зависит от быстроходности машин.

Окончательная установка линии валов. При монтаже средних крупных электрических машин, вертикальное и горизонтальное перемещение ротора в небольших пределах (во избежание нарушения необходимого прилегание шеек вала в обоих нижних подшипниках) производят соответствующим перемещением стоек подшипников. Следует учесть, что при установленном статоре такое перемещение стоек вместе с самим ротором требует соответствующего перемещения и самих статоров, так как в противном случае нарушатся зазоры между статором и ротором.

Правильное положение ротора достигается перемещением фундаментной плиты. После нескольких перемещений фундаментной плиты и стоек подшипников под ними может оказаться большое количество временных прокладок которые следует поочередно заменить постоянными, изготовленными под соответствующие размеры. Устанавливать их следует достаточно плотно, но без ослабления других прокладок, что проверяют щупом или простукиванием. Затем проверяют затяжку анкерных болтов, болтов, крепящих стойки и центровку, после чего приваривают коротким швом гайки анкерных болтов к плите, закрепляют болтами жесткие полумуфты, а также окончательно проверяют центровку и зазору между статором и ротором.

Необходимо также убедиться в том, что при вращении ротор не задевает щитов статора. Для этого у средних и крупных электрических машин производят пробную установку щитов статора. При наличии задеваний несколько уменьшают разбег ротора путем передвигания подшипников в осевом направлении. После этого устанавливают контрольные конические штифты в стойки подшипников и лапы статора. Сначала устанавливают неизолированные штифты, а затем - изолированные.

Сборка, пригонка и соединение муфт

Перед соединением машин с жесткими или полужесткими муфтами необходимо убедиться в отсутствии на торцевых поверхностях полумуфт выбоин, царапин заусенцев и других неровностей, после чего произвести развертку просверленных начерно отверстий для соединительных болтов.Каждое отверстие развертывают одновременно в обоих полумуфтах (они должны быть предварительно стянуты болтами). Затем до и после установки всех болтов следует определить радиальные биения каждой полумуфты в четырех точках, отстоящих одна от другой на 90 градусов.

если в результате неточной развертки биение превысит допуск на центровку, нужно все отверстия заново развернуть развертками большого диаметра и заменить соединительные болты.

Подвижные соединенния. выполненные при помощи зубчатых муфт, после сборки проверяют на возможность осевого углового смещения валов из-за нагревания, достаточность зазора между крышками и торцами зубьев ступиц, а также между торцами ступиц. Кроме того, в зубчатых муфтах проверяют зазоры в зацеплениях и правильность шага зацепления зубьев (допускаются отклонения по толщине зуба и в шаге +/ - 0,05 мм).

При сборке пружинных муфт проверяют размеры пазов между зубьями полумуфт (они должны быть строго одинаковы) и возможность осевых перемещений пружин.Кроме того, необходимо убедиться в отсутствии защемлений пружин.

У пальцевых эластичных муфт проверяют диаметры резиновой и кожанной набивок, а также отверстий для них. При этом следует иметь ввиду, что эластичная часть пальцев должна свободно входить в отверстия (разница в диаметрах допускается 2-4 мм). Зазоры между торцами полумуфт допускаются в пределах 5 -8 мм.

Обязательным условием при сборке и подгонке муфт является равномерное прилигание эластичной части всех пальцев к поверхности отверстий по всей их длине (в ведомой полумуфте).

Правильное положение пальцев проверяют следующим образом:после установки каждого пальца устанавливают наличие смещения одной полумуфты по отношению к другой путем легкого покачивания одного из роторов в обе стороны. При этом необходимо добиться, чтобы величина смещения каждого из пальцев была одинаковой. Если при установке какого-либо пальца смещение не обнаружено, причиной этого может быть неправильная установка или обрабока пальца или неправильные размеры расточки отверстия в ведомой полумуфте.

mech-mufta.ru

Центровка валов агрегатов: практическое руководство

Коллинеарность (соосность) валов считается идеальной, когда центры валов находятся на одной осевой линии. Соответственно несоосность показывает обратный результат. Последствия нарушения коллинеарности выражаются следующими моментами:

- преждевременный выход из строя подшипников, сальников, муфтовых соединений;

- усиление осевой и радиальной вибрации;

- повышение температуры нагрева подшипниковых узлов и смазывающей жидкости;

- ослабление или поломка элементов крепежа к фундаменту.

Содержимое публикации

Стационарный и подвижный вал

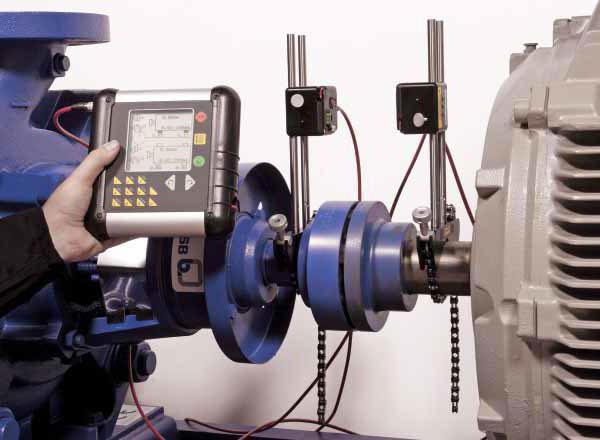

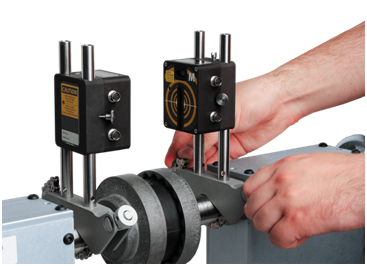

Для центровки валов агрегатов удобно применять измерительные наборы, подобные серийным от фирмы Baltech

Для центровки валов агрегатов удобно применять измерительные наборы, подобные серийным от фирмы BaltechКогда проверяется, например, коллинеарность муфтового соединения насоса и электродвигателя, насосный вал определяется как стационарный, а вал электродвигателя как подвижный. Центровка соединения всегда производится, исходя из положения подвижного вала относительно стационарного.

Центр вращения стационарного вала

Центр вращения стационарного вала – это опорная линия с нулевыми координатами. В системе координат X-Y плюсовыми значениями являются перемещения вправо по горизонтали и вверх по вертикали.

Несоосность вычисляется путём определения положения центра подвижного вала в двух плоскостях, относительно положения центра оси стационарного вала (горизонтальная ось X и вертикальная Y).

Горизонтальная коллинеарность

Состояние несоосности (вид сверху), которое корректируется перемещением электродвигателя в боковых направлениях по оси X – это горизонтальная центровка.

Электродвигатель перемещают вправо-влево, добиваясь, таким образом, соосности и параллельности в горизонтальной плоскости.

Вертикальная коллинеарность

Состояние несоосности (вид сбоку), которое корректируется перемещением электродвигателя вниз или вверх по оси Y – это вертикальная центровка.

Необходимую величину смещения получают путём установки под лапы мотора регулировочных пластин разных по толщине.

Центровка по видам несоосности

Параллельная несоосность – состояние, когда оси вращения валов расположены на одинаковом расстоянии одна от другой и по всей их длине.

Центровка в параллельной и угловой несоосности выполняется в соответствии с определёнными правилами и нормами. Применяется профессиональный инструмент

Центровка в параллельной и угловой несоосности выполняется в соответствии с определёнными правилами и нормами. Применяется профессиональный инструментУгловая несоосность – состояние, когда оси вращения валов расположены на разных расстояниях одна от другой и по всей их длине.

Центровка соединения должна проводиться:

- после монтажа нового оборудования;

- после соединения оборудования с трубопроводами и арматурой;

- по завершении ремонтных работ;

- если при работе отмечается повышенный шум и вибрации;

- если температура подшипниковых узлов выше нормы.

Процедура центровки соединения валов агрегатов:

- Установить измерительное устройство.

- Проверить и скорректировать положение мягкой вставки.

- Вычислить значения несоосности.

- Выполнить качественную центровку валов.

- Составить отчёт о проделанной работе.

Инструмент для центровки муфтовых соединений

Существует целый ряд инструментов для центровки муфтовых соединений, начиная от простейших и завершая совершенными наборами.

Чем совершеннее и современнее набор измерительного инструмента, тем выше точность центровки

Чем совершеннее и современнее набор измерительного инструмента, тем выше точность центровкиСамый простой и доступный набор содержит:

- штангенциркуль,

- линейку,

- пластинчатые щупы разной толщины.

Точность измерений этим набором невысока. Качество центровки обеспечивается не столько инструментом, сколько мастерством и опытом механика. Сама процедура центровки с помощью этих инструментов может занимать продолжительное время.

Цифровой анализатор центровки соединений – инструмент из серии наиболее совершенных приспособлений. Анализатор позволяет быстро и легко отцентрировать валы с высокой точностью.

Работу может выполнить любой человек, изучивший инструкцию по работе с цифровым анализатором. Однако стоимость цифрового измерителя очень высока и далеко не всем по карману.

Анализатор точности центровки валов часового типа позволяет достаточно точно провести измерения коллинеарности

Анализатор точности центровки валов часового типа позволяет достаточно точно провести измерения коллинеарностиМежду тем есть экономичная альтернатива – ещё один вид измерительного анализатора, построенного на основе двух индикаторов часового типа.

Один индикатор определяет отклонения по оси X, другой по оси Y. Удобный, эффективный, недорогой инструмент, помогающий быстро центровать, к примеру, муфтовое соединение между электродвигателем и насосом.

Пошаговая инструкция центровки пары электродвигатель-насос

- Проверить правильность установки рамы агрегата на фундаменте при помощи строительного уровня. Выполняется эта операция в продольном и поперечном направлениях.

- Если расстояние между анкерными болтами рамы превышает 800 мм, установить под раму дополнительные подкладки в центральной точке межанкерного расстояния. Подкладки должны плотно прилегать к раме и фундаменту.

- Ослабить болты крепления насоса и болты крепления подшипниковой опоры. Убедиться, что на подшипниковую опору не действуют какие-либо нагрузки.

- Затянуть крепёжные болты на основании насоса, оставив ослабленным крепёж подшипниковой опоры.

На картинке несколько первых шагов, показывающих как выполняется центровка валов агрегатов

На картинке несколько первых шагов, показывающих как выполняется центровка валов агрегатовДальнейший процесс центровки:

- Измерить величину зазора между муфтами электродвигателя и насоса. Эта величина не должна превышать значений 3-5 мм. В случае несоответствия, ослабить крепление электродвигателя и выставить мотор на место до получения указанных цифр. Получив результат, закрепить двигатель.

- Проверить свободный ход вращения, прокручивая валы агрегата вручную. Свободное вращение, без наличия заеданий – свидетельство корректного состояния устройств.

- Используя червячные хомуты, разместить на полумуфтах механизм центровки. Основная и ответная часть механизма устанавливаются с осевым зазором между ними в 2-3 мм. При вращении валов, они не должны соприкасаться.

- Закрепить к механизму центровки индикаторы часового типа и приступить к операции центровки валов электродвигателя / насоса.

Процесс центровки пары мотор / насос часовым индикатором

Индикаторы часового типа нужно установить так, чтобы без затруднений снимать показания

Индикаторы часового типа нужно установить так, чтобы без затруднений снимать показанияИндикаторами часового типа измеряют боковые зазоры (А) и угловые зазоры (В). Для этого приборы закрепляют на оснастке с таким расчётом, чтобы их наконечники упирались в тело полумуфт на валу двигателя и насоса. Также при установке приборов следует учесть удобство считывания показаний.

Упирают измерительные стержни индикаторов в тело полумуфт с выбегом в 2-3 мм по шкале. Затем вращением ободков приборов совмещают стрелки с нулевой отметкой. Начинают измерение в четырёх пространственных точках:

- Первыми измеряют зазоры А и В верхнего положения.

- Поворачивают валы на 90º в направлении рабочего вращения привода.

- Вновь измеряют зазоры А и В по среднему положению.

- Повторяют процедуру для двух оставшихся положений.

Последним контрольным замером – пятым по счёту, будет повторное измерение в начальной верхней точке. Полученные цифры замеров в 1 и 5 положениях должны совпадать.

Последствия нарушения центровки валов

Такими обещают быть последствия посредственного подхода к центровке валов агрегатов

Такими обещают быть последствия посредственного подхода к центровке валов агрегатовИзменения параметров центровки валов (соосности), прежде всего, вызывают эффект вибрации. Влияние вибрации на муфту и на близко расположенные подшипники очевидно: детали подвергаются ускоренному износу.

На муфте изнашивается эластичная вставка, появляются дефекты подшипников мотора и насоса, торцевого уплотнения. Если же перекос осей значительный, в конечном итоге неизбежен срез вала.

О том, как центруют валы агрегатов анализатором часового типа

zetsila.ru

Центровка валов электрических машин: особенности, приспособление и устройство

Центровка валов электродвигателей и механизмов производится с целью, чтобы их оси находились на одной прямой. Несоосные вращающиеся валы создают значительные нагрузки, приводящие к разрушениям, преждевременному выходу деталей из строя и значительному шуму.

Соосно выставить механизмы не всегда получается, поэтому применяют соединительные муфты с компенсацией расцентровки осей упругими элементами. Они выполняют свои функции до определенной величины несоосности. Центровка валов по полумуфтам наиболее удобна. Их поверхности являются базовыми, на них и крепятся измерительные приспособления. В теплоэнергетике большая часть машин работает с упругими втулочно-пальцевыми муфтами (МУВП). В мощных агрегатах применяются зубчатые муфты (МЗ).

Параметры центровки

Центровка валов индикаторами проверяется по следующим параметрам:

- R - взаимное радиальное смещение цилиндрических поверхностей полумуфт (радиальная расцетровка).

- T - разница раскрытия торцов полумуфт в вертикальной и горизонтальной плоскостях (торцевая или угловая расцентровка).

Требования к муфтам

Допустимая расцентровка уменьшается с ростом частоты вращения. Она составляет для МУВП 0,12 мм при 1500 об/мин и 0,05 мм при 3000 об/мин.

Важно! При выборе муфты необходимо проверить соответствие ее характеристик техническим условиям, согласно которым ее осевое и радиальное биение не должно быть выше 0,05 - 0,08 мм. Посадка на валу создается плотная. До разборки на полумуфты наносятся метки, по которым можно будет восстановить их взаимное расположение. Нарушение этих правил может уменьшить точность центровки.

Горизонтальность установки валов

Фактически ось не является прямой, поскольку изгибается под влиянием собственного веса и других нагрузок. При центровке агрегата нужно контролировать положение валов относительно горизонта. Контроль производится на шейках подшипников. Можно использовать рядом расположенную ровную поверхность вала с помощью уровня «Геологоразведка» (цена деления 0,1 мм на 1 м).

Устройства для контроля центровки

Опытные мастера способны произвести контроль центровки, приложив металлическую линейку к муфте и по просвету определив соосность. Но для большей уверенности, чтобы уложиться в норму, можно воспользоваться пластинчатым щупом или индикатором ИЧ-0,01. Последний обеспечивает необходимую точность 0,01 мм, которой достаточно, чтобы уложиться в норму.

Сначала разъединяются полумуфты, а затем на них или на валах рядом устанавливают приспособления для центровки валов электрических машин. Они должны быть достаточно жесткими, чтобы не прогибались в процессе измерений. Измерения можно проводить также при соединенных муфтах.

После установки и укрепления приспособлений проверяется работоспособность механизма индикатора. Для этого следует оттянуть и вернуть на место измерительные стержни. При этом стрелка должна прийти в исходное положение.

Осевые и радиальные зазоры проверяются путем одновременного поворота обоих роторов из исходного положения на углы 90°, 180° и 270° в сторону вращения привода.

Как центрировать агрегаты?

Перед измерениями проверяется затяжка анкеров и корпусов подшипников. Ослабление крепления, наличие трещин в раме, дефекты фундамента, неравномерная осадка пола являются причинами нарушения центровки при работе механизмов.

Приспособления устанавливаются на полумуфты, затем замеряется расцентровка:

- радиальная в вертикальной плоскости;

- радиальная в горизонтальной плоскости;

- торцевая в вертикальной плоскости;

- торцевая в горизонтальной плоскости.

По результатам измерений производится корректировка положения осей валов. Для этого опоры перемещают по вертикали с помощью прокладок, а по горизонтали болтами, расположенными на раме. Центровочную скобу устанавливают в положение большего значения параметра расцентровки, после чего опоры перемещают на величину фактической расцентровки.

Центровка валов производится поочередно в горизонтальной и вертикальной плоскостях. После окончания процесса перемещения и фиксации опор измерения производят повторно. Если это необходимо, их корректируют снова.

Центровка насосных установок

Центровка валов насоса и электродвигателя необходима для балансировки вращающихся деталей. Это относится не только к колесу и валу, но и к ротору электродвигателя. Обязанностью изготовителя является демонстрация агрегата в рабочем режиме подачи без превышения допустимого уровня вибрации. Цены на промышленные агрегаты высокие, а при дальнейшей эксплуатации доказать вину производителя будет почти невозможно.

Стандарты предусматривают, что после пуска ответственность за вибрацию в дальнейшем ложится на потребителя. Испытания насоса должны проводиться на штатном месте его эксплуатации. Особое внимание уделяется фундаменту и опорной раме, на которую устанавливаются двигатель и насос.

Места стыковки (монтажные приливы) должны быть тщательно обработаны, чтобы размеры зазоров не были больше 0,2 мм на 1 м стыка. В местах соединений предусматривается возможность регулировки уровней прокладками толщиной от 1,5 до 3 мм.

Для насосов мощностью выше 150 кВт по стандарту центрирование производится винтами в вертикальной и горизонтальной плоскостях (не менее шести винтов для горизонтального насоса и не менее четырех – для вертикального). Их количество зависит от веса оборудования.

Важно! Центровка соединения привода и насоса производится и контролируется перед монтажом и в течение всего периода эксплуатации. Также нужно обратить внимание, что двигатель и насос бытового назначения помещаются в общем корпусе и отцентрированы на заводе. Их контролировать и выставлять не нужно.

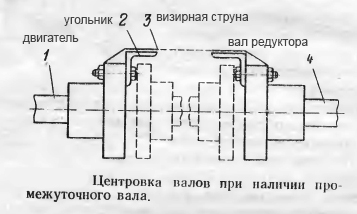

Если между насосом и двигателем установлен редуктор, в первую очередь следует отцентровать его и закрепить штифтами. Остальные валы агрегата ориентируются по нему. При поступлении насосов с завода в сборе с электродвигателями центровка валов агрегатов производится по двигателям. При сборке насоса на опорной раме вал двигателя выставляется по нему.

Балансировка карданного вала

Центровка карданного вала производится для устранения вибраций, возникающих при работающем двигателе. Причинами дисбаланса могут быть:

- нарушение требований в технологии изготовления вала или после его ремонта;

- неправильная сборка;

- нарушена центровка деталей вала и сопрягаемых частей трансмиссии;

- погрешности термической обработки изделия;

- механические повреждения.

Сначала выявляется дисбаланс, а затем производится его устранение путем установки противовеса. Работа производится на специальном оборудовании станции техобслуживания. Для этого используют балансировочные станки.

Реальные условия работы карданного вала имитируются за счет его вращения электродвигателем через передачу (обычно ременную).

Отклонения определяются датчиками, перемещающимися по длине вала. Специальная программа обрабатывает результаты измерения, после чего определяется место установки и величина балансировочного груза. Специалист по техобслуживанию добавляет груз, высверливает металл или устанавливает прокладки для обеспечения соосности.

Приборы для центровки

Произвести самые простые измерения при проверке центровки валов можно с помощью складного метра и металлической линейки. Для правильных измерений необходимо более точное приспособление для центровки валов: скоба с отсчетным устройством, пластинчатый щуп, микрометр, штангенциркуль.

- Штангенциркуль – прибор для измерения диаметров (наружных и внутренних) и длины деталей до 4000 мм. Отдельные типы позволяют определять глубины, расстояния до внутренних и наружных уступов, производить разметку. Уровень точности составляет от 0,01 мм до 0,1 мм. Приборы могут быть механическими и цифровыми – с выводом измеренных значений на дисплей. Измерения производят с ослаблением крепления штанги, после чего передвигают измерительную наружную губку, пока вал слегка не зажмется с двух сторон. Затем винтом микрометрической подачи подводится рамка с нониусом и закрепляется зажимом. Целые миллиметры отсчитываются по делениям на штанге, а доли – по нониусу.

- Микрометр – прибор для измерения наружных диаметров и длины деталей до 2000 мм с точностью от ±0,001 мм до 0,01 мм. При проведении измерений деталь зажимается мерительными поверхностями прибора путем вращения микрометрического винта с трещоткой, пока последняя не начнет проскальзывать.

- Скобы с отсчетным устройством служат для измерения внешних диаметров и длины деталей до 1000 мм. Прибор для центровки валов крепится на переставную пятку, а на подвижной находится индикатор с делениями. Измерения можно производить с точностью от ±0,002 до 0,01 мм.

- Пластинчатый щуп – набор калиброванных пластин для измерения зазоров между торцами полумуфт центрируемых валов. Его можно применять как индикатор зазора между штифтом центровочной скобы и корпусом полумуфты. Пластины щупа вставляют в зазор с небольшим трением, которое поддерживается приблизительно одинаковым при каждом измерении.

- Уровень – прибор для проверки горизонтальности плит фундамента и рам агрегатов с приводами, а также для выверки линий валов электроприводов и механизмов. Применяют рамное устройство типа «Геологоразведка», где угол наклона определяется перемещением микрометрического винта, пока воздушный пузырек в ампуле с жидкостью не достигнет нулевого положения.

Лазерная центровка валов

Системы лазерной центровки выпускаются одно- и двухлучевые. Последняя является более точной и функциональной.

Измерительный блок устанавливается на валу и создает лазерный луч вдоль его центра вращения. От противоположного блока, установленного на сопрягаемом валу, детектируется другой луч. Оба сигнала улавливаются фотоприемниками, и при разных угловых положениях валов с высокой точностью определяется их расцентровка. Путем сравнения показаний при разных угловых перемещениях валов можно производить их центровку в горизонтальной и вертикальной плоскостях.

Система «Квант-ЛМ»

Большой популярностью пользуется центровка валов с применением лазерной системы «Квант-ЛМ», разработанной компанией «БАЛТЕХ». Производится центровка машин горизонтального и вертикального исполнения. Встроенный вычислительный блок сравнивает и обрабатывает сигналы от измерительных блоков. Результаты выводятся на дисплей, где показано состояние центровки относительно допустимой области, выделенной зеленым цветом, и запредельной зоны (красный цвет).

Система «Квант-ЛМ» позволяет устранить вибрации, уменьшить количество простоев и ремонтных работ, увеличить срок службы подшипников, уплотнений и муфт.

Заключение

Расцентровка роторов агрегатов является распространенным дефектом, который можно устранить. Для этого необходимо знать влияющие на нее факторы и способы центровки валов. Обычно центровка валов производится концентричной и параллельной установкой торцовых поверхностей полумуфт с помощью специальных приборов.

fb.ru

Центровка насосных агрегатов

Центровка по образующей муфты с помощью линейки

Применяется при грубом центрировании валов. Линейку прикладывают к образующей первой полумуфты по оси вала в вертикальной и горизонтальной плоскостях. Визуально определяют радиальный зазор и угол наклона между линейкой и 2-0й полумуфтой, определяют величины сдвига опор

Применяется при грубом центрировании валов. Линейку прикладывают к образующей первой полумуфты по оси вала в вертикальной и горизонтальной плоскостях. Визуально определяют радиальный зазор и угол наклона между линейкой и 2-0й полумуфтой, определяют величины сдвига опор

Точность такого способа не больше 500 мкм с учетом погрешности изготовления и дефектов поверхности до 1000 мкм.

Центровка по полумуфтам при помощи щупов

На одной из полумуфт жестко крепится измерительная стойка, нависающая над 2-ой полумуфтой. Измерение зазоров производят в 4-х положениях поворотом валов на угол 0º, 90º, 180º, 270º. При каждом положении замеряют радиальный и угловой зазоры (Р и а). В случае правильного выполнения зазоров выполняются равенства P1+P3= P2+ P4; a1+ a3 = a2+ a4. Радиальный зазор – между щупом и поверхностью полумуфты; угловой – между торцами полумуфт возле точки измерения Р.

На одной из полумуфт жестко крепится измерительная стойка, нависающая над 2-ой полумуфтой. Измерение зазоров производят в 4-х положениях поворотом валов на угол 0º, 90º, 180º, 270º. При каждом положении замеряют радиальный и угловой зазоры (Р и а). В случае правильного выполнения зазоров выполняются равенства P1+P3= P2+ P4; a1+ a3 = a2+ a4. Радиальный зазор – между щупом и поверхностью полумуфты; угловой – между торцами полумуфт возле точки измерения Р.

Центровка валов способом «обхода одной точкой»

В тех случаях, когда нет возможности поворота одного из валов при центровке, зазор между полумуфтами и величину радиального смещения измеряют при повороте только одного вала. При повороте одного из валов,с помощью набора щупов, контролируется зазор Р между штифтом и образующей полумуфты в радиальном направлении. Угловое смещение определяется как разность зазоров между полумуфтами, в вертикальной и горизонтальной плоскостях. Для того чтобы измерения проводились в одних и тех же точках на неподвижной полумуфте делают риски, относительно которых и производят измерения.Точность такой центровки очень низкая (300..500 мкм).

Центровка с помощью радиально-осевых скоб

Центровка при помощи одной или двух пар скоб (рисунок 5)

Данный способ центровки имеет высокую точность по сравнению с рассмотренными и не зависит от качества изготовления полумуфт. Для измерения зазоров используют штангенциркули, щупы и микрометры. Приспособление с одной парой применяют для агрегатов без осевого перемещения валов. Для компенсации осевых смещений при повороте используют две пары скоб. Угловая расцентровка на таких приспособлениях рассчитывается как разность двух пар (величин зазоров) скоб, измеренных при 1800 и 00.

Для приспособления с одной парой скоб расчет аналогичен случаю центровки при помощи щупов. Точность достигает 20-30 мкм, но данный способ требует больших затрат времени 12-16 часов) для 2-х - 4-х человек.

Для приспособления с одной парой скоб расчет аналогичен случаю центровки при помощи щупов. Точность достигает 20-30 мкм, но данный способ требует больших затрат времени 12-16 часов) для 2-х - 4-х человек.

Центровка насосного агрегата с помощью индикаторов часового типа.

Перед соединением роторы должны быть расположены так, чтобы их упругие линии явились продолжением друг друга без смещения и излома (рисунок 1). Нарушение центровки влечет за собой повышенную вибрацию установки.

Перед соединением роторы должны быть расположены так, чтобы их упругие линии явились продолжением друг друга без смещения и излома (рисунок 1). Нарушение центровки влечет за собой повышенную вибрацию установки.

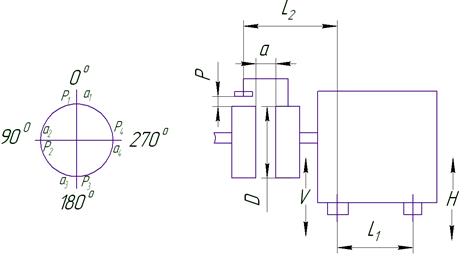

Центровочное приспособление включает в себя 3 индикатора часового типа. Индикатором Р измеряют радиальное расцентрирование, индикаторами А и В – осевое центрирование. Пределы измерения приборов от 0 до 10мм.После предварительной центровки устанавливают и настраивают приспособление. Показания фиксаторов в исходном положении фиксируют А0, В0и Р0. После поворота муфты на 1800 снова снимают показания индикаторов А1, В1 и Р1.

Коэффициент радиального смещения определяют по формуле:

Коэффициент радиального смещения находят по формуле:

Для определения коэффициентов радиальных и осевых смещений находят величины коррекции для передней и задней опор:

где D – расстояние между точками опор индикаторов А и В. При полож значении коррекции опору приподнять, а при отриц – опустить соответс на вел V и H. Центровочные приспособления с лазерными излучателямииспользуютсядля центровки оборудования с высокими требованиями на соосность валов. Отклонения от соосности измеряются при этом с точностью 1 мкм. Достоинства: -возможность компенсации влияния внешней вибрации; -для контроля соосности достаточно поворота валов на 60°;-высокая точность измерений. Недостатки отсутствие учета осевых смещений

где D – расстояние между точками опор индикаторов А и В. При полож значении коррекции опору приподнять, а при отриц – опустить соответс на вел V и H. Центровочные приспособления с лазерными излучателямииспользуютсядля центровки оборудования с высокими требованиями на соосность валов. Отклонения от соосности измеряются при этом с точностью 1 мкм. Достоинства: -возможность компенсации влияния внешней вибрации; -для контроля соосности достаточно поворота валов на 60°;-высокая точность измерений. Недостатки отсутствие учета осевых смещений

infopedia.su

Центровка валов теплотехнического оборудования

содержание .. 20 21 22 23 24 25 26 27 28 29 30 ..

3.1.7.

Центровка валов теплотехнического оборудования

Как известно, валы электродвигателя и основного механизма соединяют муфтами. Непременным условием такого соединения является соосность валов, т. е. совпадение их осей. При отсутствии соосности нарушается нормальная работа агрегата, в результате чего появляется вибрация, вызывающая ускоренный износ подшипников и полумуфт. Несоосность валов и повышенная вибрация часто являются причиной поломок и аварийных остановов оборудования. Операцию по приведению валов в соосное состояние называют центровкой.

Смещения соединяемых валов могут быть трех видов: продольное, поперечное и угловое. У каждой пары соединяемых валов обычно имеются все три вида смещений, так как с абсолютной точностью отцентровать валы невозможно. Центровку считают выполненной, если отклонения валов от правильного положения находятся в пределах норм, установленных сборочными чертежами или техническими условиями на сборку агрегата.

Для сборки и установки механизмов существуют общие правила: вначале по чертежу устанавливают основной (приводимый) механизм, а затем – электродвигатель. Вал электродвигателя прицентровывают к валу основного механизма. Если между основным механизмом и электродвигателем имеются зубчатый привод и редуктор, привод прицентровывают к основному механизму, редуктор – к приводу, а электродвигатель – к редуктору. Соосности валов при центровке добиваются во всех случаях, изменяя положение прицентровываемого механизма, а не ранее установленного.

До начала центровки должны быть закончены ремонтные работы по основному механизму и электродвигателю и проверено состояние узлов агрегата. Болты крепления фундаментной рамы и подшипников должны быть прочно затянуты.

Валы механизма и электродвигателя центрируют обычно по полумуфтам в следующей последовательности: предварительно выверяют ось вала электродвигателя по оси вала механизма; устанавливают центровочные скобы на полумуфты и скобы с отжимными болтами на фундаментную раму электродвигателя; окончательно центрируют вал электродвигателя относительно вала механизма по диаграмме центровки и также по диаграмме производят контрольную проверку центровки валов.

Электродвигатель устанавливают на фундаментную раму таким образом, чтобы было выдержано осевое расстояние между полумуфтами, предусмотренное чертежом. Перед замером этого расстояния роторы электродвигателя и механизма сдвигают друг к другу до упора. Если специальных указаний не имеется, расстояние между полумуфтами при сдвинутых роторах – не менее 4 мм для небольших агрегатов и не менее 8 мм – для больших.

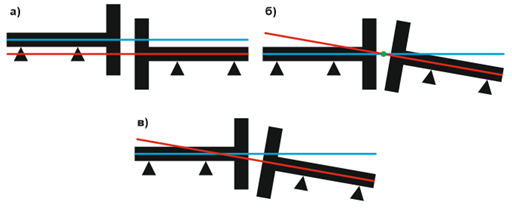

Линейкой и клиновым щупом предварительно выверяют ось вала электродвигателя по оси вала механизма. Вначале накладывают линейку на верхние образующие полумуфт (рис. 3.11, а) и проверяют совпадение осей валов в вертикальной плоскости. Оси валов совпадают, если линейка прилегает к обеим полумуфтам без просвета.

Чтобы оси валов совпали по вертикали, поднимают вверх или опускают вниз электродвигатель, подкладывая стальные прокладки под его лапы. Достигнув совпадения осей валов по вертикали, проверяют клиновым щупом горизонтальность вала электродвигателя. Для этого заводят щуп в зазор между полумуфтами сверху и снизу (рис. 3.11, б). Неравенство зазоров свидетельствует о негоризонтальности вала электродвигателя. Горизонтальности добиваются, устанавливая подкладки под соответствующие лапы электродвигателя или снимая их. При этом стараются не нарушить ранее достигнутую выверку валов по высоте.

Рис. 3.11. Предварительная выверка осей валов по вертикали линейкой (а), по горизонтали – клиновым щупом (б).

После достижения горизонтальности вала электродвигателя проверяют совпадение осей валов в горизонтальной плоскости, прикладывая к боковым образующим полумуфт линейку. Одновременно клиновым щупом проверяют зазоры между полумуфтами и выравнивают электродвигатель в горизонтальной плоскости.

Окончив предварительную выверку, поворачивают валы в положение, при котором риски на полумуфтах совпадут. На полумуфты устанавливают центровочные скобы (рис. 3.12, а), а на фундаментную раму электродвигателя – скобы с отжимными болтами (рис. 3.12, б). Между центровочными скобами винтами устанавливают зазоры в пределах 1–2 мм. Чтобы убедиться, что скобы не будут задевать друг друга, оба вала одновременно поворачивают на один оборот.

Рис. 3.12. Приспособления для центрирования валов:

а – центровочные скобы, б – скоба с отжимными болтами

При окончательной центровке поворачивают обе полумуфты в положении I, II, III и IV (рис. 3.13, а) и в каждом из них замеряют пластинчатым щупом радиальные и торцевые (осевые) зазоры между центровочными скобами. Размеры зазоров записывают на круговой диаграмме (рис. 3.13, б), где отмечают соответствующие положения. Радиальные зазоры а1 – а4обычно записывают снаружи окружности, а торцевые Т1 – Т4 – внутри.

При проверке центровки по скобам вращают полумуфты в одну сторону. В каждом положении перед замером зазоров сближают полумуфты до предела и затягивают все фундаментные болты электродвигателя. Центровку по круговой диаграмме ведут до тех пор, пока не будут одинаково расположены на одном диаметре радиальные зазоры и соответствующие им торцевые.

Для частот вращения вала 1500; 750; 500 об/мин допустимая разница диаметрально противоположных зазоров между центровочными скобами составляет 0,07–0,11; 0,1–0,12; 0,15–0,2 мм соответственно.

Рис. 3.13. Центрирование осей валов по круговой диаграмме:

а – положение полумуфт, при котором замеряют зазоры между центровочными скобами, б – круговая диаграмма

Для получения равенства зазоров между центровочными скобами в диаметрально противоположных положениях осторожно перемещают электродвигатель в горизонтальной плоскости отжимными болтами, а по высоте – рычагами или домкратами. При этом уменьшают или увеличивают общую толщину прокладок под соответствующими лапами электродвигателя. Нельзя перемещать электродвигатель ударами кувалды. После каждого перемещения привода туго затягивают болты, которыми электродвигатель крепится к фундаментной раме.

Контрольную проверку правильности замеров при центровке выполняют в положении I после поворота полумуфт на 360°. При повторном измерении зазоры в положении I должны быть равны зазорам, полученным при первоначальном измерении в этом же положении.

Для ускорения центровки валов применяются также центровочные скобы с микрометрическими винтами и клиновые домкраты.

Центровочные скобы с микрометрическими винтами показаны на рис. 3.14. К концу 1 вала хомутом 3 крепится штатив 2 с кронштейном 4 и микрометрическим винтом 5. На конце 10 вала закрепляется штатив 8 с кронштейном и микрометрическим винтом 7. Микрометрические винты 5 и 7 служат для измерения радиальных и осевых зазоров соответственно.

Рис. 3.14. Центровочные скобы с микрометрическими винтами для центрирования валов:

1, 10 – концы вала, 2, 8 – штативы, 3, 9 – хомуты, 4, 6 – кронштейны,

5, 7 – микрометрические винты

Зазоры измеряют так же, как и при обычной центровке. При совместном вращении обеих полумуфт (или валов) в четырех положениях замеряют зазоры с помощью микрометрических винтов, возвращая каждый раз винт в первоначальное положение. Использование микрометрических винтов повышает точность замеров и ускоряет центровку.

Перемещение тяжелых электродвигателей при центровке в вертикальной плоскости производят клиновыми домкратами (рис. 3.15), которые устанавливают между фундаментом (фундаментной рамой) и электродвигателем. Домкрат состоит из корпуса 4, винта 3, верхнего 2 и нижнего 1 клиньев. Домкрат заводится под электродвигатель клиновой частью и при вращении винта клин 1 приподнимает клин 2, поджимающий электродвигатель.

Рис. 3.15. Клиновой домкрат для центрирования валов:

1, 2 – нижний и верхний клинья, 3 – винт, 4 – корпус

содержание .. 20 21 22 23 24 25 26 27 28 29 30 ..

zinref.ru

4.7. Центрирование валов – Ассоциация EAM

Механическое оборудование: техническое обслуживание и ремонт / В.И. Бобровицкий, В.А. Сидоров. – Донецк: Юго-Восток, 2011. – 238 с.

Соединяемые между собой механизмы будут правильно работать в том случае, если их валы будут установлены так, чтобы упругие линии валов являлись продолжением одна другой без смещения и излома в плоскости сопряжения. Установка валов в соответствии с этими требованиями в практике получила название центровки.

Естественный прогиб валов вызывает необходимость устанавливать их с определённым уклоном к горизонту.

Установку валов можно выполнить двумя способами:

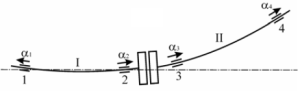

- По первому способу подшипники устанавливают так, чтобы шейки валов по обе стороны муфты были горизонтальны (рисунок 4.39а). Уровень, установленный на шейках 2 и 3 валов I и II, даёт нулевые показания, α2 = α3 = 0; в этом случае шейки 1 и 4 будут иметь некоторый подъём, величина которого будет зависеть от характера упругой линии валов.

- По второму способу вал I одной из машин (рисунок 4.39б) устанавливают горизонтально. При этом уровень, установленный на шейках 1 и 2 вала, даёт показания (α1 = α2), одинаковые по величине, но обратные по знаку, а уровень, установленный на шейке 3, должен дать такие же показания, что и на шейке 2, α2 = α3; шейка 4 имеет подъём. При значительной величине подъёма этого конца вала горизонтальная составляющая веса ротора машины II при работе агрегата будет нажимать на подшипник машины I. Учитывая этот недостаток, обычно, установку валов проводят по первому способу.

|  |

(а) | (б) |

Рисунок 4.39 – Различные способы установки линии валов двухмашинного агрегата | |

Устанавливая линии валов многомашинных агрегатов, стремятся к тому, чтобы подъём крайних подшипников агрегата был одинаковым, самый тяжёлый ротор агрегата, обычно, располагают горизонтально.

Уклон шейки вала измеряют уровнем при четырёх положениях вала, поворачивая вал на 90°, в каждом положении делают два измерения; при втором измерении уровень поворачивают на 180°. За величину уклона принимают среднеарифметическое значение восьми показаний. Такое определение уклона шеек валов необходимо во избежание ошибки при искривлении вала или отклонении оси шейки от оси вращения (о таких дефектах свидетельствуют значительные изменения показаний уровня, установленного на шейке вала, при различных положениях ротора).

Для проверки установки валов агрегата, находящегося в эксплуатации, необходимо снять все крышки подшипников и проверить уровнем уклоны всех шеек валов. Цена деления применяемых для этого уровней соответствует обычно подъёму 0,1 мм на 1 м. Отсутствие изменений в уклонах при сравнении полученных данных с данными монтажного формуляра указывает на сохранение центровки. Если же обнаружатся расхождения в величинах или в направлениях уклонов, то необходимо проверить центровку агрегата. Если при изменении уклонов шеек центровка не нарушена, то имеет место неравномерная осадка фундамента.

Оси вращения двух валов имеют параллельное смещение и угловой излом. Обычно несоосность – это комбинация двух указанных видов. В процессе работы, даже при использовании упругих муфт, перекосы приводят к увеличению нагрузки на опорные части машины, повышению вибрации и другим отрицательным эффектам.

Влияние несоосности

- На подшипники. Приводит к возникновению дополнительных сил. Повышение нагрузки на подшипники вследствие перекоса валов на 20% сокращает расчётную долговечность подшипников на 50%.

- На уплотнения. Приводит к износу уплотнений, увеличивает риск повреждения подшипников из-за проникновения грязи и вытекания смазочного материала.

- На муфты и валы. Вибрации, вызванные несоосностью, вызывают повреждения муфт (перегрев, ослабление, поломка болтов) и валов.

- На потребление энергии. Потребление энергии двигателем может возрасти до 20% вследствие перекосов.

Точность выверки. Для того, чтобы избежать отрицательных эффектов, перекосы валов должны быть в пределах установленных допусков (таблица 4.7, таблица 4.8). Высокоскоростные машины требуют точной выверки.

Таблица 4.7 – Допуски на несоосность валов

| 0…1000 | 0,1 | 1 | 0,13 | 5,1 |

| 1000…2000 | 0,08 | 0,8 | 0,10 | 3,9 |

| 2000…3000 | 0,07 | 0,7 | 0,07 | 2,8 |

| 3000…4000 | 0,06 | 0,6 | 0,05 | 2,0 |

| 4000…6000 | 0,05 | 0,5 | 0,03 | 1,2 |

Таблица 4.8 – Допуски на центровку при диаметре муфты 500 мм

| Жёсткая | 0,04 | 0,05 |

| Полужёсткая | 0,06 | 0,05 |

| Пружинная | 0,06 | 0,06 |

| Кулачковая | 0,08 | 0,08 |

| Зубчатая | 0,10 | 0,08 |

Примечание: указанные отклонения даны без учёта влияния на центровку тепловых расширений фундамента и корпусов подшипников по высоте или возможных деформаций опор.

Для центрирования валов используют метод грубой выверки при помощи линеек, щупов, клиновых щупов и методы точной выверки при помощи индикаторов часового типа или лазерного центровщика. Обычно в качестве “неподвижной” выбирается часть механизма, положение которой в процессе выверки не меняется (насос, вентилятор), “подвижная” часть перемещается для устранения несоосности (двигатель).

Комплект для центровки включает:

- измерительные индикаторы;

- вычислительное устройство;

- приспособления для установки индикаторов на валах;

- комплект прокладок;

- инструмент для измерения линейных размеров;

- приспособления для подъёма и перемещения центрируемого узла.

Различают выверку ременных передач и центрирование валов.

Точная выверка ременных передач обеспечивает:

- уменьшение трения и потребления энергии;

- уменьшение вибрации и шума;

- продление срока службы подшипников и ремней;

- повышение безопасности;

- уменьшение простоев;

- снижение затрат на ремонты.

Виды перекоса ремней:

- угловой перекос валов;

- угловой перекос поверхностей шкивов;

- параллельное смещение шкивов.

Сборка соединительных муфт

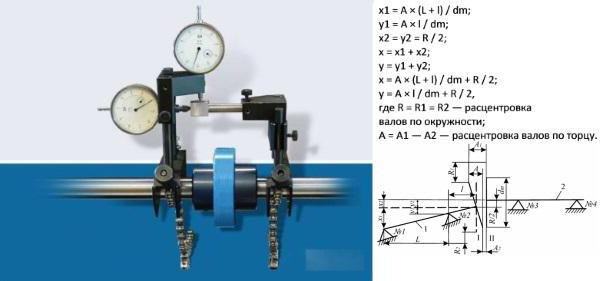

Соосность горизонтальных валов определяется центровкой по полумуфтам. Радиальные и осевые зазоры при центровке измеряют при исходном положении 0° и после поворота валов на 90°, 180° и 270° в направлении рабочего вращения. При каждом положении полумуфт проводят замер радиального и осевого зазора между полумуфтами. Для контроля правильности измерений, после четырёх замеров необходимо установить полумуфты в первоначальное положение (0°). Результаты повторных измерений в этом положении должны совпадать с первоначальными, в противном случае следует найти причину отклонения и устранить. Результаты измерений заносят в круговую диаграмму. Правильность измерения проверяют, сопоставив суммы результатов, полученных при измерении на противоположных сторонах полумуфт. Эти суммы должны быть равны между собой. Допускаемое отклонение не должно превышать 0,02 мм.

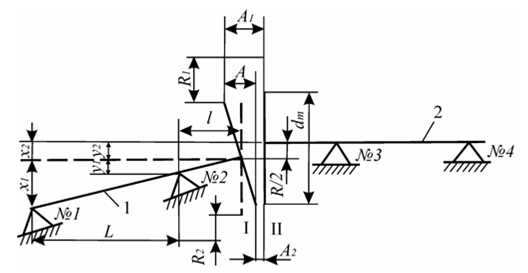

Полученные замеры по торцу и окружности можно привести к нулю путём вычитания из полученных результатов наименьшего зазора. В случае неудовлетворительных результатов центровки и необходимости перемещения валов в горизонтальной и вертикальной плоскостях, определяют величины перемещения (рисунок 4.40):

x1 = A × (L + l) / dm;y1 = A × l / dm;x2 = y2 = R / 2;x = x1 + x2;y = y1 + y2;x = A × (L + l) / dm + R / 2;y = A × l / dm + R / 2,

где R = R1 – R2 – расцентровка валов по окружности; A = A1 – A2 – расцентровка валов по торцу.

Рисунок 4.40 – Схема центровки валов: I, II – плоскости замеров; 1 – центрируемый вал; 2 – базовый вал; №1…№4 – опоры

Порядок центрирования

Достижимая в промышленных условиях точность центрирования составляет 0,005…0,100 мм. Целью центровки является установка двигателя так, чтобы его вал являлся продолжением вала механизма.

Перед установкой приспособлений для центровки полумуфты должны быть разъединены, чтобы не было касаний между полумуфтами. Затем проверяют свободное проворачивание каждого из роторов и убеждаются в отсутствии задеваний.

Для измерения радиальных и осевых зазоров применяют приспособления различных конструкций, укрепляемых на полумуфтах или на валах вблизи полумуфт (рисунок 4.41). Приспособления должны обладать достаточной жёсткостью для того, чтобы не прогибаться при выполнении измерений и под действием собственного веса. Для повышения точности измерений устанавливают индикаторы перемещения (точность 0,01 мм).

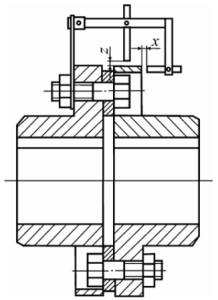

Рисунок 4.41 – Приспособление для центровки

Устанавливают роторы так, чтобы риски на обеих полумуфтах совпадали, укрепляют центровочное приспособление. Внешнюю скобу устанавливают на полумуфте выверенной машины. После установки индикаторов необходимо проверить надёжность закрепления и отсутствие заеданий в механизме индикатора. Для этого слегка оттягивают измерительный стержень индикатора и возвращают на место. Стрелка индикатора должна при этом возвращаться на установленный отсчёт. При измерениях необходимо периодически убеждаться в том, что все скобы не касаются каких-либо частей машины; не следует касаться скоб руками.

Для измерения радиальных и осевых зазоров оба ротора одновременно поворачивают от исходного положения (0°) на 90°, 180° и 270° в направлении вращения приводного двигателя или механизма и измеряют зазоры в каждом из этих четырёх положений и при совпадении рисок. Чтобы измерения были точными, их должно производить одно лицо. Лёгкие роторы можно поворачивать вручную или рычагом, тяжёлые приходится поворачивать краном.

Центрировать можно при соединённых и при разъединённых муфтах. Проверка центровки при соединенных муфтах требует меньше времени и обеспечивает совместный поворот валов. При центровке с разъединёнными муфтами нужно очень тщательно проводить совместный поворот валов, чтобы риски, нанесенные на втулках полумуфт, совпадали как при отсчёте, так и при проворачивании валов.

Вначале проводят совмещение осей в вертикальном направлении, а затем в горизонтальном.

Пример

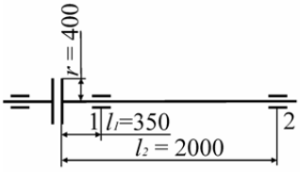

Пусть вал прицентровываемого механизма и скоба для измерения осевых зазоров имеют размеры, показанные на рисунке 4.42а, то есть l1 = 350 мм, l2 = 2000 мм, r = 400 мм. При измерении радиальных и осевых зазоров получены данные, приведенные на рисунке 4.42б, что соответствует расположению валов, показанному на рис. рисунке 4.42в; внешняя скоба установлена на полумуфте выверенной машины.

|  |  |

(а) | (б) | (в) |

Рисунок 4.42 – Пример центровки при помощи одной пары скоб | ||

Пользуясь формулами, получим:

y1 = (a1 – a3) / 2 + ((b1 – b3) / 2) × l1 / r = (0,65 – 0,45) / 2 + ((0,90 – 0,58) / 2) × 350 / 400 = 0,24 мм;y2 = (a1 – a3) / 2 + ((b1 – b3) / 2) × l2 / r = (0,65 – 0,45) / 2 + ((0,90 – 0,58) / 2) × 2000 / 400 = 0,90 мм;x1 = (a2 – a4) / 2 + ((b2 – b4) / 2) × l1 / r = (0,28 – 0,82) / 2 + ((0,80 – 0,68) / 2) × 350 / 400 = -0,22 мм;x2 = (a2 – a4) / 2 + ((b2 – b4) / 2) × l2 / r = (0,28 – 0,82) / 2 + ((0,80 – 0,68) / 2) × 2000 / 400 = 0,03 мм.

Следовательно, подшипник 1 необходимо поднять вверх на 0,24 мм и передвинуть влево на 0,22 мм (знак “-“), а подшипник 2 поднять вверх на 0,90 мм и передвинуть вправо на 0,03 мм.

eam.su

Центровка и выверка валов |общие вопросы и особенности, подготовка специалистов, автоколебания ротора в подшипниках скольжения, средства центровки

Содержание

Одной из важнейших составляющих технологии виброналадки является центровка валов при монтаже агрегатов и в процессе их дальнейшей эксплуатации. Эксплуатационная центровка валов – это восстановление соосности валов, нарушающейся в процессе эксплуатации. Причинами эксплуатационной расцентровки агрегатов чаще всего бывает деформация фундаментных конструкций, в том числе сезонная, а также дефекты соединительных муфт, следствием – рост вибрации агрегата и в большинстве случаев - перегрузка подшипников и муфт.

При эксплуатации сложных агрегатов могут возникнуть и другие опасные изменения положения вращающихся узлов – нарушения параллельности осей вращения жестко связанных друг с другом валов, отклонения рабочих колес, шестерен, шкивов и т.д. от плоскости, перпендикулярной оси вращения вала. Такие нарушения геометрии влияют на вибрацию и могут быть обнаружены по соответствующим диагностическим признакам и параметрам. Но устранить их можно лишь путем выверки в процессе ремонта, поэтому необходимо после их обнаружения планировать соответствующие работы по выверке на ближайший ремонт.

В процессе эксплуатации, кроме центровки валов, без ремонта агрегата можно выполнить еще одну операцию виброналадки – выверку шкивов в ременной передаче. Однако опыт практической диагностики ременных передач по вибрации и току показывает, что основной вклад в вибрацию передачи дают погрешности изготовления шкивов и ремней, неточности их натяга и дефекты износа, поэтому требуемая в этих условиях точность выверки шкивов может достигаться с использованием простейших средств геометрических измерений. В связи с изложенным, ниже рассматриваются только наиболее важные для виброналадки агрегатов в процессе эксплуатации вопросы центровки их валов, соединяемых в одну линию с помощью муфт.

Общие вопросы центровки валов

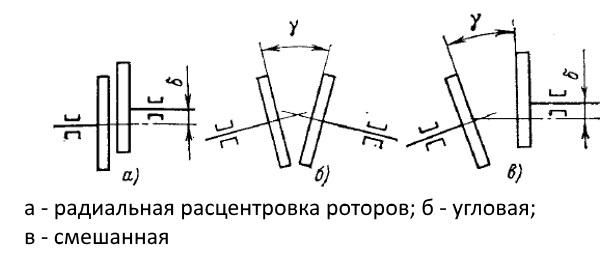

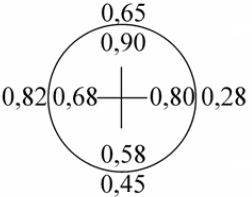

Геометрические оси двух валов, имеющих собственные опоры вращения и связанных между собой соединительной муфтой, могут не совпадать, т.е. иметь несоосность. Несоосность может быть параллельной, угловой и смешанной, как это показано на рис.13.1.

Рис.13.1. Виды несоосности соединяемых муфтой валов. а- параллельная несоосность, б- угловая несоосность, в- смешанная несоосность, разделяемая на две компоненты.

Количественно параллельная несоосность измеряется в мм, угловая - также в мм, но приведенных к длине вала в 100мм, смешанная делится на параллельную и угловую.

Существует два основных метода измерения несоосности валов, а именно, радиально-осевой и метод обратных индикаторов, принцип действия которых показан на рис 12.2. Измеряются максимальное смещение контрольной точки на одном валу относительно контрольной точки на другом валу до и после разворота обоих валов на 180 угловых градуса. Измерения проводятся дважды – при развороте валов на 180 градусов вертикальном и горизонтальном направлениях. При проведении измерений контрольные точки выбираются из числа удаленных от оси вала, например, на внешнем радиусе полумуфты или, при использовании лазеров, на специальной штанге, закрепляемой на вал и регулируемой по высоте.

Рис.13.2. Радиально осевой метод определения несоосности валов с измерением радиального и осевого смещения одного из валов и метод взаимных индикаторов с измерением радиального смещения двух валов.

Более точным является второй метод, так как исключает возможную ошибку в определении осевого смещения из-за осевого «люфта» вала в подшипниках при разомкнутых полумуфтах или наличии свободного «осевого хода» связанных полумуфт в некоторых типах агрегатов. От одного из четырех измерений, проводимых при определении несоосности валов в горизонтальной и вертикальной плоскостях, можно отказаться, да и разворот валов точно на 180 градусов не всегда обязателен, необходимо только точно его измерять. Поэтому современные средства измерения расцентровки допускают проведение трех измерений с разворотом валов после каждого измерения в зависимости от используемых средств измерения угла разворота либо на 90 угловых градуса, либо на любой контролируемый угол от 20 до 90градусов.

Измерение расстояния между точками крепления индикаторов к каждому из валов, расстояния от муфты до ближайшей плоскости опор машины, перемещаемой при центровке, и расстояния между плоскостями опор этой машины, позволяет рассчитать необходимые для центровки валов перемещения ее опор. Для перемещения в вертикальном направлении используются прокладки между лапами машины и рамой в месте ее крепления, в горизонтальном направлении величина перемещения контролируется простейшими средствами геометрических измерений.

В процессе проведения работ по центровке роторов агрегатов необходимо проверить правильность крепления неподвижной и подвижной машин агрегата и устранить люфт прилегания опор к раме, часто называемый «мягкой лапой».

После закрепления подвижной машины в новом положении производится контрольное измерение расцентровки валов.

Подготовка специалистов по центровке валов в процессе эксплуатации

Минимальный срок подготовки – 18 часов, 3 уровня подготовки с практическим освоением методов и средств центровки валов, дополняемым освоением средств балансировки роторов, а также методов обнаружения динамической расцентровки валов и выявления причин автоколебаний ротора в подшипниках скольжения.

- начальный, с изучением средств лазерной центровки валов и особенностей обнаружения динамической расцентровки роторов по вибрации агрегата и току приводного электродвигателя,

- расширенный с совместным освоением средств и программ центровки валов и простейшей балансировки роторов, а также методов поиска и устранения причин возникновения автоколебаний ротора,

- полный, с дополнительным изучением особенностей балансировки на нестабильных частотах вращения ротора, экспертной диагностики и путей устранения причин ограничений на балансировку и центровку роторов.

Программы обучения

Заявка на обучение

Индивидуальные консультации по методам, приборам и программам центровки валов, балансировки связанных муфтами роторов, экспертной диагностики причин возникающих ограничений на достигаемую эффективность центровки и балансировки.

Особенности центровки валов

Центровка валов в собственных опорах вращения может проводиться двумя практическими способами, используемыми на разных этапах эксплуатации агрегатов.

Первый – центровка с разомкнутой соединительной муфтой, этот способ обычно используется на этапе первичной наладки агрегатов после ремонта или монтажа на месте эксплуатации, при больших начальных расцентровках валов. При разомкнутой муфте положение геометрической оси каждого вала определяется пространственным положением его опор вращения. Соответственно, результатом центровки валов фактически является обеспечение соосности опор вращения с точностью, определяемой разностью зазоров в его подшипниках. Дополнительную погрешность в определении несоосности опор по несоосности валов с разомкнутой муфтой дает начальная кривизна каждого вала, а также и его статический прогиб в горизонтальных машинах или полная величина зазора подшипника в вертикальных машинах.

При затягивании даже упругой соединительной муфты несоосность валов может изменяться, так как при несовпадении осей валов в месте соединения полумуфт на валы начинает действовать центрирующая оси сила, перераспределяющая, а иногда и многократно увеличивающая статические нагрузки на опоры вращения и смещающая ось вращения вала в опорах. При вращении ротора указанное перераспределение статической нагрузки на опоры вращения и соединительную муфту сохраняется, что достаточно часто приводит к появлению автоколебаний ротора в подшипниках скольжения.

После предварительной центровки не имеющих начальной кривизны валов с разомкнутой муфтой опоры вращения ложатся на одну ось, но затягивание неточно изготовленных полумуфт искривляет форму линии вала, что также приводит к перераспределению нагрузок на опоры вращения и смещению осей каждого из валов, т.е. к их расцентровке. Различие нагрузок на опоры вращения и муфты при несоосности опор и искривлении линии вала в том, что вторая зависит от угла поворота соединенных муфтой валов, и эта нагрузка вращается вместе с валами. Вращающаяся, т.е. динамическая нагрузка на ротор агрегата оказывает разрушающее воздействие на подшипники и муфту, резко сокращая их ресурс.

Центровка валов агрегатов в процессе эксплуатации выполняется, как правило, с затянутой муфтой, и ее практически достижимая цель – поиск компромисса между несоосностью опор вращения и искривлением линии вала из-за первичной кривизны валов и дефектов муфты. Компромиссным решением обычно является достижение минимальной расцентровки валов без учета влияния остаточного искривления линии вала на динамические силы и вибрацию агрегата. Но это решение не гарантирует отсутствия в агрегате колебательных сил на частоте вращения ротора, которые определяются кривизной вала и не снижаются в процессе балансировки агрегата на месте эксплуатации. Поэтому для снижения вибрации агрегата на частоте вращения ротора, сохраняющейся даже после балансировки, приходится либо менять соединительную муфту, либо подбирать угол смещения одной полумуфты относительно другой, совместно минимизируя несоосность валов и величину вибрации агрегата.

То, что измеряемая несоосность валов при затянутой муфте не является показателем отсутствия, как несоосности опор вращения, так и искривления линии вала, подтверждает наличие в некоторых агрегатах после успешной центровки значительных пульсирующих с частотой вращения вала моментов сил. На практике они обнаруживаются как силы, препятствующие повороту валов во время контрольного измерения несоосности роторов, когда вал «застревает» при определенном угле поворота.

Следует также отметить, что искривление линии вала может также возникать из-за смещения полумуфт под действием передаваемого через муфту рабочего момента сил, чаще всего в зубцовых муфтах. Возможна еще одна причина искривления линии вала – несовпадение осей передачи момента сил в полумуфтах. Чаще всего такое несовпадение наблюдается в упругих пластинчатых муфтах, что и является основной причиной часто встречающихся автоколебаний ротора в высокооборотных агрегатах с подшипниками скольжения и пластинчатой муфтой.

Таким образом, расцентровку валов в опорах вращения эксплуатируемого агрегата можно разделить на две части – статическую и динамическую, причем вторая проявляется при вращении роторов. Первая определяется несоосностью опор вращения и устраняется путем центровки валов с разъединенной муфтой, но необходим учет дополнительной несоосности опор из-за их теплового смещения при прогреве опор вращения, из-за разной толщины смазочного слоя и из-за разного износа вкладышей в подшипниках скольжения. Вторая определяется начальной кривизной валов, качеством изготовления и износом соединительных муфт, а также разбросом жесткостей упругих элементов муфты и устраняется, как правило, путем замены муфты, подбора жесткостей упругих вкладышей или подбора угла разворота полумуфт друг относительно друга.

Статическая расцентровка обнаруживается и оценивается достаточно просто – по измерениям несоосности валов с разомкнутой муфтой. Обнаружение и оценка динамической расцентровки производится по косвенным признакам. Таких признаков несколько, но каждый из них имеет ограниченную достоверность. Так, на остановленном агрегате обнаружить динамическую расцентровку можно:

- путем сравнения результатов измерения несосности валов до и после размыкания муфты, они не должны различаться больше, чем на тройную ошибку измерения,

- путем сравнения результатов измерения несосности валов с затянутой муфтой при разных начальных углах поворота ротора, они также не должны различаться больше, чем на тройную ошибку измерения,

- путем измерения момента сил, требуемого на проворот ротора остановленного агрегата при разных начальных угловых положениях ротора, он не должен различаться больше, чем в три раза,

При работающем агрегате признаками динамической несоосности валов, соединяемых муфтой, могут быть:

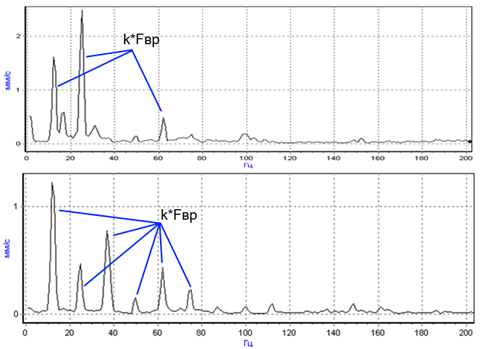

- высокий уровень вибрации, по крайней мере, двух из четырех опор вращения агрегата на кратных (2-5) гармониках частоты вращения ротора, которые по виброскорости превышают треть от уровня первой гармоники (рис. 13.3.), если первая превышает норму, или треть от нормы. При этом следует исключить из рассмотрения те гармоники, которые могут расти по другим причинам или из-за других дефектов, например, гармонику с частотой 100Гц в электрических машинах переменного тока,

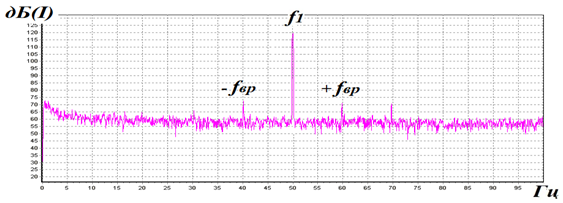

- появление в силовом токе одной их фаз приводного электродвигателя модуляции тока частотой вращения ротора с амплитудой боковой гармоники тока более чем на 1-2% (рис.13.4)

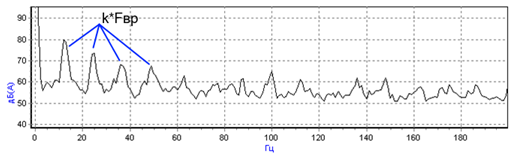

- появление в спектре огибающей случайной вибрации подшипников от сил трения по крайней мере трех опор вращения из четырех признаков сильного боя вала (рис.13.5.).

Рис.13.3.Спектры виброскорости опор вращения агрегата с двух сторон муфты при расцентровке валов, измеренные в радиальном направлении.

Рис.13..4. Спектр тока электродвигателя агрегата с динамической расцентровкой роторов.

Рис.13.5. Спектр огибающей высокочастотной вибрации опор вращения агрегата с динамической расцентровкой роторов, наблюдается одновременно на нескольких опорах вращения

Автоколебания ротора в подшипниках скольжения

Автоколебания ротора в подшипниках возникают в узлах вращения с большими флуктуациями сил трения, сравнимыми со статической нагрузкой на подшипник, и при увеличенных зазорах в подшипнике. Как правило, такая ситуация складывается в роторах с высокими скоростями вращения и мало нагруженными подшипниками скольжения, особенно при появлении дополнительных пульсирующих моментов, в том числе и периодических. Автоколебания роторов на докритических частотах вращения в подшипниках с масляными ваннами чаще всего происходят на частоте в одну вторую от частоты вращения ротора, автоколебания роторов на закритических частотах вращения (с неразрывным масляным слоем) – на частоте чуть меньше половины оборотной частоты и/или на частоте резонанса ротора в подшипниках. Исключение составляют насосные агрегаты, где в формировании автоколебаний участвуют и гидродинамические силы в потоке перекачиваемой жидкости, поэтому частота автоколебаний может быть существенно ниже.

В основную совокупность причин автоколебаний (при отсутствии ошибок в конструктивном исполнении агрегата) следует внести:

- перераспределение статической нагрузки на опоры вращения агрегата из-за расцентровки опор вращения,

- динамические перемещения оси вращения вала с принудительным изменением толщины смазочного слоя (или точки формирования масляного клина) из-за динамической расцентровки валов, неуравновешенности ротора, и других сил,

- повышенная турбулентность потока смазки из-за изменений ее вязкости, загрязнения смазки, неровностей поверхностей трения в зоне нагружения, и других причин,

Соответственно, начинать работы по устранению автоколебаний роторов в эксплуатируемых агрегатах рекомендуется с устранения статической и динамической расцентровок валов, в том числе с ремонтом или заменой соединительных муфт и последующей балансировкой ротора на месте. Если центровкой и последующей балансировкой автоколебания не убрать, можно рекомендовать контроль параметров смазки и каналов ее подачи в подшипники с наиболее характерными признаками автоколебаний. Если и эти работы не дают результата, рекомендуется проводить регламентные работы по восстановлению величины и равномерности зазора в соответствующем подшипнике, в зоне его нагружения, в том числе с заменой вкладышей.

Средства центровки

Современные средства геометрических измерений с высокой точностью реализуются, в основном, на основе лазерных излучателей и приемников. Не являются исключением и средства линейных измерений, используемых в аппаратуре для центровки и выверки валов.