|

||||

|

|

звонок бесплатный

Наши сотрудники:

[email protected]

Екатерина - специалист по продаже а/м КАМАЗ

[email protected]

[email protected]

Техника в наличии

Тягач КАМАЗ 44108-6030-24

2014г, 6х6, Евро3, дв.КАМАЗ 300 л.с., КПП ZF9, бак 210л+350л, МКБ,МОБ,рестайлинг.

цена 2 220 000 руб.,

КАМАЗ 4308-6063-28(R4)

4х2,дв. Cummins ISB6.7e4 245л.с. (Е-4),КПП ZF6S1000, V кузова=39,7куб.м., спальное место, бак 210л, шк-пет,МКБ, ТНВД BOSCH, система нейтрализ. ОГ(AdBlue), тент, каркас, рестайлинг, внутр. размеры платформы 6112х2470х730 мм

цена 1 950 000 руб.,

Самосвал КАМАЗ 6520-057

2014г, 6х4,Евро3, дв.КАМАЗ 320 л.с., КПП ZF16, ТНВД ЯЗДА, бак 350л, г/п 20 тонн, V кузова =20 куб.м.,МКБ,МОБ, со спальным местом.

цена 2 700 000 руб.,

Самосвал 6522-027

2014, 6х6, дв.КАМАЗ 740.51,320 л.с., КПП ZF16,бак 350л, г/п 19 тонн,V кузова 12куб.м.,МКБ,МОБ,задняя разгрузка,обогрев платформы.

цена 3 190 000 руб.,

СУПЕР ЦЕНА

на АВТОМОБИЛИ КАМАЗ

| 43118-010-10 (дв.740.30-260 л.с.) | 2 220 000 |

| 43118-6033-24 (дв.740.55-300 л.с.) | 2 300 000 |

| 65117-029 (дв.740.30-260 л.с.) | 2 200 000 |

| 65117-6010-62 (дв.740.62-280 л.с.) | 2 350 000 |

| 44108 (дв.740.30-260 л.с.) | 2 160 000 |

| 44108-6030-24 (дв.740.55,рест.) | 2 200 000 |

| 65116-010-62 (дв.740.62-280 л.с.) | 1 880 000 |

| 6460 (дв.740.50-360 л.с.) | 2 180 000 |

| 45143-011-15 (дв.740.13-260л.с) | 2 180 000 |

| 65115 (дв.740.62-280 л.с.,рест.) | 2 190 000 |

| 65115 (дв.740.62-280 л.с.,3-х стор) | 2 295 000 |

| 6520 (дв.740.51-320 л.с.) | 2 610 000 |

| 6520 (дв.740.51-320 л.с.,сп.место) | 2 700 000 |

| 6522-027 (дв.740.51-320 л.с.,6х6) | 3 190 000 |

подробнее про услугу перегона можно прочесть здесь.

|

Нужны самосвалы? Обратите внимание на Ford-65513-02. |

КАМАЗы в лизинг

ООО «Старт Импэкс» имеет возможность поставки грузовой автотехники КАМАЗ, а так же спецтехники на шасси КАМАЗ в лизинг. Продажа грузовой техники по лизинговым схемам имеет определенные выгоды для покупателя грузовика. Рассрочка платежа, а так же то обстоятельство, что грузовики до полной выплаты лизинговых платежей находятся на балансе лизингодателя, и соответственно покупатель автомобиля не платит налогов на имущество. Мы готовы предложить любые модели бортовых автомобилей, тягачей и самосвалов по самым выгодным лизинговым схемам.Контактная информация.

г. Набережные Челны, Промкомзона-2, Автодорога №3, база «Партнер плюс».

тел/факс (8552) 388373.

Схема проезда

Классификация самосвальных кузовов и платформ самосвалов. Кузов самосвальный

Классификация самосвальных кузовов и платформ самосвалов. — EuroNato

В прошлой статье мы забежали вперед, и рассказали о кузовах для автомобилей-самосвалов классического типа - с задней разгрузкой, общей массовой конструкции для общепромышленных работ. Ранее так же мы коснулись специализированных самосвальных кузовов для землевозов, характеристики и описание которых так же пересекаются с общей классификацией кузовов. Но существует множество вариантов платформ, которые можно описать и разделить по принципу, и по назначению. Как уже было сказано ранее, при проектировании платформ самосвалов обязательно учитывают транспортные свойства сыпучих (навалочных, полужидких) грузов, их плотность, сыпучесть, липкость, структуру и др. Эти свойства грузов определяют форму и размеры платформ. Так, полезный объем платформы определяют исходя из плотностей основных грузов, для перевозки которых предназначается самосвал данной модели.

Главная характеристика кузова для самосвала, на основании которой можно классифицировать платформу наиболее распространённых надстроек, это сторона разгрузки и расположение гидравлического цилиндра подъема кузова или опрокидывания. Далее можно разделить кузовные самосвальные надстройки по назначению, но четкого различия не существует, но можно дать описание по назначению: самосвальный кузов общего назначения, кузова для открытых и закрытых горных работ, кузова для сочленно-шарнирных самосвалов. Внутри этой классификации сразу возникает огромный список конкретной специализации. Так как кузовная самосвальная платформа является дальнейшим развитием бортовых платформ, то и видов, и типов их чрезвычайно большое количество. Это самосвальные кузова для металлургов и перевозки горячего шлака, самосвалы для коммунальных работ, кузова для перевозки битума, песка, нефтяного сланца, битумного песка, шлама, бетонных растворов, жидкостей.

Самосвальный кузов - тип специальной саморазгружаемой техники, предназначенный для перевозки грузов в железном кузове, установленном на шасси автомобиля. Основная конструкция - наклоняемый кузов, но, существует редкий вариант, где кузов жестко закреплен на раме, и механизм наклоняет всю машину, либо используется выталкиватель. Наклоняемый кузов может устанавливаться на шасси грузового автомобиля, полуприцепа, прицепа. Главное назначение самосвала - перевозка сыпучих, навалочных и других подобных грузов, не требующих тары, которые возможно загрузить непосредственно в кузов, а выгрузить методом опрокидывания кузова.

Самосвалы классифицируются по типу кузова: платформа; съезжающая платформа; бункер. По выгрузке: принудительная выгрузка (шнеком, конвейером, поршнем-выталкивателем) или наклоном; с использованием телескопических подъемников. По направлению выгрузки: назад или вбок; универсальная, двусторонняя или многосторонняя. По месту применения самосвалы различают: карьерные самосвалы; дорожные самосвалы; самосвалы для работ под землей. По типу конструкции несущего шасси: двухосные; трехосные, четырехосные и многоосные. По управлению шасси самосвалов бывают с жесткой рамой и поворотными колёсами, и самосвальные шасси с разрезной рамой и механизмом сочленения - сочленно-шарнирные самоходные машины. Так же в классификацию входят самосвалы в составе автопоезда - прицепные самосвальные поезда, и полуприцепные самосвалы. В обоих случаях используются моторизированные тяговые шасси как с жесткой, так и сочленённой рамой. Существуют версии грузовых автомобилей, неприспособленных к транспортировке прицепа (карьерный самосвал) или, наоборот, имеют возможность подсоединения нескольких прицепов (перевозка легких сыпучих товаров для сельского хозяйства).

По возможностям эксплуатации на различных типах дорог самосвалы бывают: только по дорогам с твердым покрытием; улучшенные внедорожные возможности для проезда по бездорожью; созданные только для эксплуатации на бездорожье (гусеничные самосвалы). По колесной формуле ходового устройства шасси бывают самосвалы: 4х2, 4х4, 6х4, 6х6, 8х4, 8х8, 10х6, 10х10.

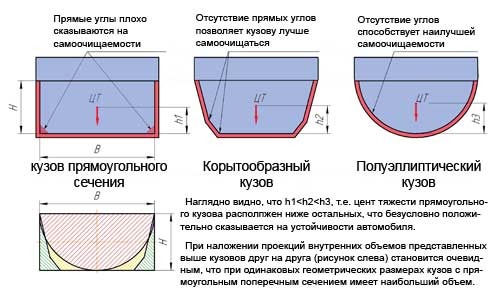

Кузов самосвала представляет собой открытый, прямоугольный, цельнометаллический резервуар с ровной или дугообразной (вогнутой внутрь) платформой с глухими или открывающимся бортами (боковые или задние). В отличие от грузовых кузовов, в самосвале борт подвешивается сверху, на верхних шарнирах (фартучная подвеска). Такая конструкция при разблокировании запирающегося замка сама открывается при выгрузке под воздействием собственного веса или высыпающегося груза. А при возврате на место кузова после разгрузки, борт встает на прежнее место, соединяется с кузовом и запирается расположенными снизу замками. Использование такого простого механизма позволяет сэкономить много времени при выполнении разгрузочных работ. Существуют примерно следующие типы кузовов: прямоугольный; полуэллиптический; корытообразный; ковшового типа; совкового типа. Прямоугольный тип кузова имеет самый большой полезный объем. Но имеет и свои недостатки. Прямые углы такого кузова плохо самоочищаются. Полуэллиптическая форма применялась для перевозки бетона и раствора, когда не было широкого распространения бетонотранспортирующих миксеров. Кузова самосвалов с такой формой больше не выпускаются по причине небольшого объема, высокого центра тяжести и не востребованности. Корытообразная форма - золотая середина между прямоугольной формой и полуэллиптической. У нее нет прямых углов, стенки расположены под углом, максимально используется полезный объем.

Кузов самосвала представляет собой открытый, прямоугольный, цельнометаллический резервуар с ровной или дугообразной (вогнутой внутрь) платформой с глухими или открывающимся бортами (боковые или задние). В отличие от грузовых кузовов, в самосвале борт подвешивается сверху, на верхних шарнирах (фартучная подвеска). Такая конструкция при разблокировании запирающегося замка сама открывается при выгрузке под воздействием собственного веса или высыпающегося груза. А при возврате на место кузова после разгрузки, борт встает на прежнее место, соединяется с кузовом и запирается расположенными снизу замками. Использование такого простого механизма позволяет сэкономить много времени при выполнении разгрузочных работ. Существуют примерно следующие типы кузовов: прямоугольный; полуэллиптический; корытообразный; ковшового типа; совкового типа. Прямоугольный тип кузова имеет самый большой полезный объем. Но имеет и свои недостатки. Прямые углы такого кузова плохо самоочищаются. Полуэллиптическая форма применялась для перевозки бетона и раствора, когда не было широкого распространения бетонотранспортирующих миксеров. Кузова самосвалов с такой формой больше не выпускаются по причине небольшого объема, высокого центра тяжести и не востребованности. Корытообразная форма - золотая середина между прямоугольной формой и полуэллиптической. У нее нет прямых углов, стенки расположены под углом, максимально используется полезный объем.

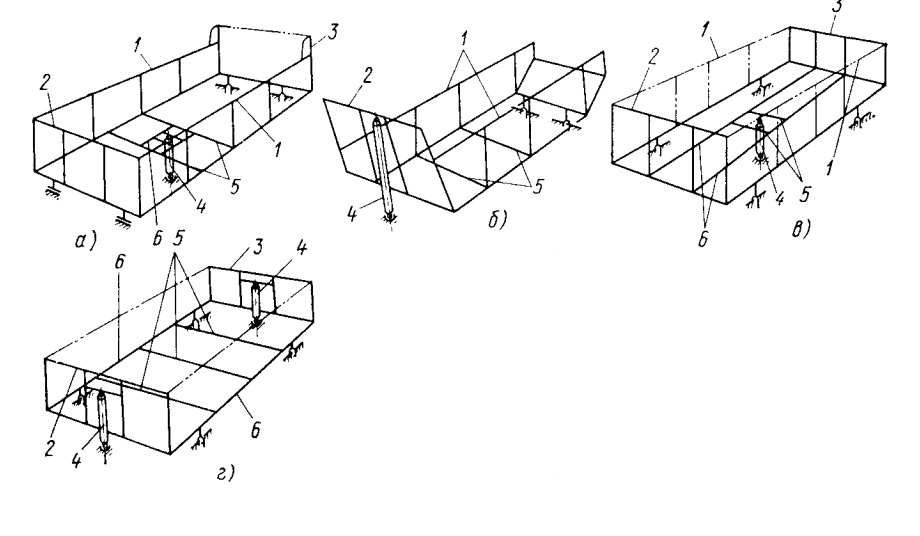

На рисунке приведены принципиальные схемы наиболее широко применяющихся платформ самосвалов. На схеме А показана схема платформы с односторонней разгрузкой назад. Боковые борта 1 и передний борт 2 жестко соединены между собой и с основанием платформы, образуя общую несущую систему. Задний борт 3 - открывающийся. Гидроцилиндр 4 размещен под платформой, при подъеме воздействует на раму, состоящую из продольных 6 и поперечных 5 балок. Далее нагрузка передается на несущие боковые борта 1. Это наиболее популярная схема на легких сельскохозяйственных самосвалах и коммунальных грузовых машинах. Отличается простотой и низкой ценой.

На схеме Б дана схема платформы с односторонней разгрузкой назад, но гидроцилиндр в этом случае расположен впереди (между кабиной и платформой). Передний 2 и боковые 1 борта жестко соединены между собой и с основанием платформы. Задний борт на платформах многих моделей такого типа отсутствует, но существует задний скос для защиты от просыпания кузова. Усилие от гидроцилиндра 4 передается на передний борт 2, а через него на боковые борта 1 и поперечные балки 5 основания платформы. Это наиболее ходовой общепромышленный кузов в случае использования заднего борта, и классический вариант без него и с развитым козырьком, который защищает кабину водителя от просыпания. Так же такие кузова можно разделить по конструкции пола - конические, ковшевые.

На схеме В приведена платформа, имеющая двустороннюю разгрузку на боковые стороны. Передний борт 2 и задний 3 жестко соединены с основанием платформы. Открывающиеся боковые борта 1 в силовой конструкции не участвуют. Гидроцилиндр 4 расположен под платформой. При подъеме платформы гидроцилиндр 4 воздействует на поперечные 5 и продольные 6 балки основания платформы, далее нагрузка передается на несущие передний 2 и задний 3 борта. Выбор стороны разгрузки определяются замками, которые фиксируют кузов на нужной стороне. Это так называемый кузов с боковой разгрузкой, а в случае откидного заднего борта, то это трёхсторонний самосвальный кузов. Такие платформы имеют преимущества в сельском хозяйстве, и на стройке, при перевозке песка, щебня, керамзита.

На схеме Г показана схема, отличающаяся от предыдущей тем, что два гидроцилиндра 4 расположены перед передним 2 и за задним 3 бортами. Нагрузка от гидроцилиндров 4 передается на борта 2 и 3, а через них на продольные 6 и поперечные 5 балки основания платформы. Эта схема позволяет создавать опрокидывающие устройство для самосвала с боковой разгрузкой на одну сторону. Кузов для этой схемы не имеет откидных бортов, а чаше представляет собой чашеобразную жесткую конструкцию с 100% герметичностью, что позволяет перевозить жидкости, пульпу, жидкий бетон.

Назад 26 Августа 2015 г. в 21:13:41

www.euronato.ru

Классификация самосвальных настроек – Основные средства

Заказывая самосвал, транспортная компания может выбрать не только тип самосвальной установки, которая будет смонтирована на шасси, но и проголосовать рублем за того или иного производителя оборудования.

Каждая покупка самосвала должна производиться с учетом транспортных задач, которые он будет выполнять. Это касается как силовой линии, ходовой части и подвески, так и самосвальной установки, которая будет смонтирована на шасси грузовика. Именно она зачастую задает основную характеристику машины. Если брать в расчет такой параметр, как емкость кузова, то будет очевидным, что, чем он меньше, тем тяжелее грузы в нем можно перевозить. В данном случае мы предполагаем идентичность шасси по грузоподъемности.

К тяжелым грузам относятся различные скальные породы, имеющие высокую плотность, тяжелые каменистые грунты или же бой кирпича, лом железобетонных конструкций, который остается при сносе различных строений. Лом металлоконструкций самосвалами перевозится реже, но все-таки и такую работу они периодически выполняют. Если речь идет о металле, то скорее это будет стружка, остающаяся после механической обработки на машиностроительных производствах. Кузова большой емкости, напротив, применяются при перевозке легких, имеющих относительно невысокую плотность грузов: опилок, щепы или стружки – продуктов деятельности деревообрабатывающих комбинатов. К легким материалам относится также и керамзит, который самосвальными автопоездами доставляют на заводы железобетонных изделий. Сюда же можно отнести и перевозку зерна, картофеля, свеклы, иных сельскохозяйственных культур. Замечено, что сколь большими и объемистыми ни были бы в данном случае заводские кузова, их борта непременно наваривают для увеличения вместимости.

Теперь поговорим о строении самосвальных кузовов. Они могут иметь прямоугольное сечение или же полукруглое («полутруба», Half-Pipe). Задний борт кузова подвешивается на верхних петлях (большинство моделей), либо откидывается на нижних, или же может вовсе отсутствовать (карьерная техника). В последнем случае речь идет о так называемых кузовах типа «ковш» или «совок». Отдельным сегментом представлены кузова с возможностью боковой разгрузки. В основном такие конструкции используются на автопоездах с классическим прицепом и грузовиком с самосвальной установкой в качестве тягача. Кузова (установки) с боковой разгрузкой существенно дороже и поэтому востребованы мало по сравнению с моделями с задней разгрузкой. Кузова, у которых задний борт открывается, вернее, распахивается наподобие двери, в России малочисленны. Контейнеры, которые могут служить самосвальным кузовом для машин с крюковым гидравлическим погрузчиком, мы не рассматриваем и потому речь о них вести не будем.

Компания ООО «Грузавтомаркет» предлагает российскому рынку самосвальные надстройки KROMANN. Главной особенностью кузовов является продуманная конструкция и применение высокопрочных, устойчивых к истиранию шведских сталей Hardox и Domex, что позволяет увеличить срок службы и снизить массу надстройки. Кузова задней разгрузки прямоугольного сечения типа Classic предназначены для стройки, имеют большой объем и наклонные усилители по бортам. Для работы со скальными породами, гранитным щебнем, камнем, боем железобетона предлагаются кузова Hard, полностью выполненные из стали Hardox. Они имеют специальный усиленный задний гидравлический борт, состоящий из верхней и нижней частей. Жесткая конструкция, сравнительно малый вес и большой объем повышают эффективность их использования в каменоломнях и карьерах. Для переброски значительных объемов навалочных грузов предназначены объемные кузова Half Pipe. Овальная форма и наклонный передний борт предотвращают залипание груза, удлинитель заднего борта облегчает точную выгрузку (например, в асфальтоприемник), а несколько его фиксированных положений позволяют самосвалу, медленно двигаясь, равномерно ссыпать груз на дорожное полотно. Кузова Tipper с задней и боковой разгрузкой более универсальны. Применяются они в сельском хозяйстве. В исполнении с боковым гидробортом работают на отсыпке обочин дорог, а оборудованные гидроманипулятором с ковшом используются на точечных строительных работах.

При проектировании самосвальных установок инженеры особое внимание уделяют вопросам крепления их к раме грузовика. С одной стороны, надрамник должен обеспечивать возможность упругой деформации рамы, которая наблюдается при проезде неровных участков дорог. Такими, например, могут быть необорудованные подъезды к стройплощадке или разбитая техникой дорога к карьеру. С другой стороны, именно надрамник увеличивает несущую способность рамы шасси, а также равномерно распределяет нагрузку от самосвальной установки. Кстати, именно грамотное сочетание рамы и надрамника сохраняет геометрию силового остова самосвала при его заваливании на бок в момент разгрузки. Часто такое происходит из-за налипания перевозимого груза. Гидроцилиндр поднимает кузов, центр тяжести смещается в зону недостаточной устойчивости машины, и если под ее колесами поплывет грунт, то падения не избежать. Каждая из компаний-производителей имеет свои особенности конструкции надрамника. Например, конструкция компании KROMANN благодаря прочному, устойчивому к кручению подрамнику с коробчатым сечением и крестообразным усилителем в задней части обеспечивает высокую стабилизацию кузова при его разгрузке.

Долговечность самосвального кузова во многом зависит от материалов, из которых он сваривается. Так, производители надстроек широко применяют такие виды высокопрочной стали, как Hardox, Weldox, Ruukki, Raex, Domex, Docol. Удешевить установку можно применением более дешевой и доступной марки стали 09Г2С или ее аналогов. При этом в одном кузове могут сочетаться листы из разного по толщине и сорту проката стали. Например, кузов сочлененного самосвала Volvo A40F сварен из листов стали марки HB 400, обладающей устойчивостью к деформации 1000 H/мм2 и усилием на разрыв 1250 H/мм2. При этом толщина пластин, применяемых для изготовления передней и боковых стенок, составляет 8 и 12 мм, а на дно и задний борт идут 16-миллиметровые листы.

Другой характерный пример – самосвальная установка карьерных самосвалов Scania P 420 CB8X4ENZ, которые поставлялись в Россию, имела кузов совкового типа с задней разгрузкой объемом 23,4 м3 польской компании KH-Kipper. Конструкцию отличает цельное дно и мощные полые усилители, по которым идут отработавшие газы, отдавая тепло для обогрева кузова и предотвращения намерзания на его внутренних стенках перевозимого грунта. Козырек, стенки, пол кузова изготовлены из высокопрочной стали Hardox. Причем если на стенки идет прокат толщиной 8 мм, то на пол – 15 мм. При этом элементы, придающие кузову жесткость, изготавливаются из профилей стали Domex.

Интересное решение для самосвалов строительного сегмента есть у компании KROMANN. Так, выпускаемые ею кузова Classic с задней разгрузкой отлично подходят для разных шасси и предназначены для работ в тяжелых условиях. Кузов легко узнать по наклонным усилителям бортов. Такие элементы придают конструкции дополнительную жесткость. В качестве материалов, из которых свариваются кузова, использована высокопрочная сталь марок Hardox и Domex. Для достижения оптимального веса надстройки при обеспечении долговечности пол изготавливается из листов толщиной 7–8 мм, а на борта и переднюю стенку идет 5–6-миллиметровый прокат. Само собой разумеется, самосвальные кузова от всех производителей имеют защиту из покрытий современными лакокрасочными материалами. Как правило, «пироги», которые защищают металл от воздействия агрессивной внешней среды, многослойные – состоят из нескольких слоев грунтов и эмали, суммарной толщиной покрытие превосходит 200 мкм.

Существенной деталью при выборе самосвальной установки является тип привода гидравлической системы. Самый распространенный вариант, встречающийся на самосвалах, работающих в России, это привод гидронасоса от коробки передач. В агрегатах КП, которыми оснащаются самосвалы и иная спецтехника, требующая отбора мощности для привода гидравлического оборудования (в нашем случае гидропривода подъема/ опускания самосвального кузова), имеется специальный лючок. Он и открывает доступ к шестерне промежуточного вала, с которого снимается крутящий момент на привод гидравлического насоса. Примечательно, что у выпускаемых для европейского рынка машин привод установки очень часто выполнен от «гитары» шестерен привода газораспределительного механизма. При данной схеме не только имеется возможность отбора большего крутящего момента, но и разгружается сцепление.

Самой замысловатой и сложной является схема, при которой отбор мощности производится за счет установки на основную коробку передач дополнительной КОМ, которая в свою очередь передает мощность на насос посредством короткого карданного вала. Такой привод гидросистемы характерен для некоторых самосвалов китайского производства.

(Продолжение следует)

os1.ru

Самосвалы. Техника «широкого» профиля – Основные средства

Такие разные самосвалы

Самосвалы делятся на машины сельскохозяйственного назначения, строительные, универсальные и карьерные. Это разделение больше теоретическое и во многом связано именно с конструкцией установленного кузова.

Например, сельскохозяйственные самосвалы. С одной стороны, конструкция этих машин должна обеспечить повышенную проходимость в условиях российского бездорожья, а с другой – предназначенные для перевозки грузов объемных, но не тяжелых, самосвалы эти имеют и соответствующие кузова. Как правило, это кузов прямой, с трехсторонней разгрузкой, позволяющий выгружаться в стесненных условиях. Борта стандартного кузова наращивают дополнительными надставками, увеличивая тем самым «кубатуру».

Само по себе название «универсальные», говорит о том, что эти самосвалы отличаются дополнительными возможностями. Одни из лучших отечественных универсалов – самосвалы на базе шасси ГАЗ. Это ГАЗ-3507-01 с колесной формулой 4х2 и двигателем мощностью 125 л.с. При г/п 4,3 т вместимость кузова составляет 5 м3, а в с.-х. варианте с надставными бортами – 10 м3. Разгрузка осуществляется на три стороны. А самосвал ГАЗ-САЗ-25041 с той же колесной формулой и мощностью двигателя оборудован механизмом предварительного подъема платформы. Это очень удобно при необходимости загрузки полувагонов, бункеров, бетономешалок, камнедробилок.

Интересна продукция белорусского завода «Спецавтотехника» (г. Бобруйск). Завод, используя двухосные шасси, а по заказу трех- и четырехосные, монтирует на них кузова коробчатого типа, сваренные из прокатных профилей и листовой стали, что позволяет вести разгрузку на три стороны, а при установке на самосвал «низкой» сцепки и «низкого» дышла можно работать с самосвальным прицепом и, самое главное, разгружать кузов назад, не отцепляя прицеп.

Универсальные самосвалы также оборудуют кузовами с принудительной выгрузкой. Применяют их там, где нет возможности маневрировать либо имеются препятствия, например линии электропередачи, не позволяющие поднимать кузов. Примером является система эжекторной разгрузки, когда плита, толкаемая телескопическим гидроцилиндром и направляемая по краям роликами, движется от переднего борта к заднему и выталкивает груз с платформы самосвала. Эта система позволяет разгружаться во время движения, частями, рассыпать определенным слоем сыпучий материал и бетон на стройплощадке и т. д. Системы эжекторной разгрузки применяются на самосвалах г/п до 70 т.

К механизмам принудительной выгрузки относятся и шнековые разгрузочные конвейеры, которыми комплектуют некоторые с.-х. самосвалы. Задний борт самосвала в этом случае заменяют специальным сменным, оснащенным шнековым транспортером, как правило, с поворотным узлом, управляемым реверсивной лебедкой, обеспечивающей плавную регулировку рабочего вылета транспортера по высоте и ширине, например, при загрузке сеялок.

Кроме того, на «универсалах» монтируют краны-манипуляторы. В результате самосвал со всеми возможностями грузовика с КМУ имеет «опцию» быстрой разгрузки при перевозке соответствующих грузов. Если же гидроманипулятор оснащен грейферным ковшом, то у самосвала появляется возможность самостоятельно загружаться сыпучими стройматериалами.

Для строительных самосвалов характерно использование кузовов с одно- и двусторонней (назад и на боковую сторону) разгрузкой. Но деление на строительные и карьерные машины, как сказано выше, весьма условно. Действительно, карьер невозможно представить без громадного внедорожного самосвала. Но строительные самосвалы г/п от 10 до 25 т с успехом используют на карьерах, т. к. они могут передвигаться по дорогам общего пользования.

Карьерные, или, как их еще называют, внедорожные, самосвалы отличаются от строительных соответствующими массогабаритными характеристиками. Внедорожные самосвалы приспособлены для бездорожья и перевозят большинство карьерных грузов, имеют г/п от 23 почти до 400 т. Пользоваться автомобильными дорогами им запрещено. Возглавляет список производителей внедорожных самосвалов немецкая компания Liebherr, она и произвела в 2004 г. уникальный сверхтяжелый самосвал Liebherr T282B г/п 363 т. БелАЗ по объемам производства находится в пятерке основных производителей, в одной «компании» с такими гигантами, как Caterpillar, Terex, Komatsu, Hitachi-Euclid. Самый мощный БелАЗ-75600 способен перевозить до 320 т полезного груза.

Форма кузова

Кузова карьерных самосвалов обязательно оснащают защитным козырьком, закрывающим крышу кабины. Такая защита от падающих предметов – одно из требований международного стандарта FOBS, регламентирующего безопасность рабочего места водителя. В конструкции карьерных самосвалов, как правило, используется опрокидывающийся кузов с задней разгрузкой. Да и вообще такой тип кузовов получил наибольшее распространение в самосвальной технике.

Большое значение при установке кузова того или иного поперечного сечения имеют характер перевозимого груза, требуемое расположение центра тяжести, необходимая жесткость конструкции, а также возможность выгрузки материала с минимальными потерями. Самосвалы, использующие кузова прямоугольного сечения, наиболее устойчивы по сравнению с машинами, оборудованными другими типами кузовов. Центр тяжести при этой конструкции кузова максимально опущен. Вместимость кузова прямоугольного сечения выше, чем объемы кузовов полуэллипсного или корытообразного сечения (т. е. со скошенными боками).

Задний борт чаще всего делают запираемым, что обеспечивает перевозку без потерь грузов высокой плотности. Он может открываться и закрываться автоматически с помощью клапана, как на самосвале МАЗ-503Б. Но, как правило, предусмотрен дублирующий ручной механизм открытия-закрытия.

Отрицательным фактором при эксплуатации кузовов прямоугольного сечения является то, что при такой форме кузова трудно добиться полной выгрузки, груз в зимний период налипает на внутренние поверхности, особенно по углам. Для борьбы с примерзанием перевозимых грунтов и строительных растворов кузова делают подогреваемыми. Под дном и в бортах устраивают специальные каналы, по которым пропускают выхлопные газы. Существует и другая конструкция, состоящая в том, что под кузовом, на раме устанавливают специальный поддон, связанный с выхлопной системой. Выхлопные газы, проходя через это приспособление, нагревают его и примыкающее к нему дно кузова. Применяют и вариант приваривания второго дна. Выхлопные газы в этом случае проходят между приваренным и «базовым» дном кузова и подогревают его. Но два последних решения обеспечивают нагрев, хотя и достаточно высокий, но только дна, тогда как первый вариант, по исполнению, правда, более сложный, решает проблему полнее.

Для более полной выгрузки нижние углы боковых бортов скашивают или скругляют под большим радиусом. Наиболее «качественная» выгрузка присуща кузовам с овальным сечением, но кузова такого сечения проигрывают в жесткости кузовам, внутренняя поверхность которых выполнена в виде прямоугольного короба или даже многогранника.

Продольное сечение кузовов чаще прямоугольное: такая форма обеспечивает максимальный полезный объем. Передний борт может иметь небольшой наклон в сторону кабины. Как правило, это связано с компоновкой агрегатов машины, расположением механизма подъема кузова и т. д.

Кузова ковшового типа не имеют заднего борта, его роль выполняет несколько поднятая задняя часть кузова. Ковшовые кузова широко применяются при перевозке строительных растворов, бетонных смесей, сыпучих материалов. Эта конструкция существенно облегчает труд водителя, так как не надо при выгрузке открывать и запирать борт. Цельносварной кузов значительно герметичнее платформ с открывающимися боковыми бортами, и в этом еще одно положительное свойство ковшовых кузовов. Но огромным недостатком является то, что для оптимальной выгрузки необходим подъем кузова на угол до 80°, а при поднятом на такой угол кузове, если в нем еще и бетон или мокрый песок, боковая устойчивость самосвала серьезно снижается. Для сравнения: для полной выгрузки платформам с открывающимися бортами необходим угол подъема не более 60°.

Материал кузова

Современные кузова самосвалов обычно сварные, их изготавливают из низколегированной стали, рассчитанной на действие больших нагрузок на растяжение. Ведущие мировые производители карьерных самосвалов устанавливают кузова, выполненные из стали с твердостью до 400 HB (по Бриннелю), что обеспечивает их высокую прочность и абразивную стойкость. Использование стали повышенной твердости позволяет отказаться от распространенной сейчас технологии защиты кузовов большегрузных самосвалов листами брони – так называемой футеровки. Применяемая сегодня в России в качестве футеровки износостойкая и высокопрочная сталь 110Г13Л, имеющая поверхностную твердость до 400…500 HB, надежно защищает кузов от ударных и истирающих нагрузок. Однако при этом снижаются полезный объем кузова и масса полезного груза. Да и замена износившихся листов футеровки вызывает простои дорогостоящей техники. Общим недостатком стальных кузовов является большая собственная масса и низкая коррозионная стойкость.

Самосвальные платформы изготавливают также из алюминиевых сплавов. За счет меньшей, чем у стального, собственной массы кузова, масса перевозимого груза при той же грузоподъемности шасси самосвала возрастает. Кузова из алюминиевых сплавов не требуют тщательной покраски, поскольку не корродируют. Конструктивно кузов собирается из листов и полых профилей специального сечения. Причем на дно у заднего борта ставят листы значительно толще остальных донных листов, так как на этом участке при выгрузке происходит максимальное истирание металла. Для защиты от появления забоин и задиров на плоскостях кузова, возникающих при погрузке крупных камней и обломков в результате их ударов о борта, кузов покрывают защитными полимерными материалами.

Сегодня с успехом применяют самосвальные платформы, выполненные из армированных пластмасс. У них те же преимущества перед стальными, что и у кузовов из сплавов алюминия.

Требование современности – кооперация с иностранным партнером

Крупноузловую сборку грузовиков Mercedes-Benz Axor и Mercedes-Benz Actros в этом году начнут на СП «Мерседес-Бенц Тракс Восток», также организованном на паритетных началах ОАО «КАМАЗ» и Daimler AG.

Совместное российско-итальянское предприятие ООО «IVECO-AMT», до недавнего времени именовавшееся «ИВЕКО-УралАЗ», с 1994 г. успешно выпускает самосвалы ИВЕКО-АМТ 6539. Это машины с колесной формулой 6х6 и г/п 22,5 т способны перевозить любые грузы, вплоть до скальных пород. Cамосвалы комплектуют кузовами либо прямоугольного типа, либо ковшового с задней выгрузкой. На всех самосвалах к платформе подведен подогрев выхлопными газами.

В России появились предприятия, собирающие самосвалы на базе шасси и деталей импортного производства. Так, московская компания «Интерпайп Ван» собирает самосвалы на базе Volvo FM12. На шасси устанавливают цельнометаллический кузов вместимостью от 9 до 22 м3. Грузоподъемность самосвалов – от 12 до 30 т. Кузов имеет ребра жесткости, отопление выхлопными газами, заднюю разгрузку с автоматически управляемым задним бортом.

Автозавод «Чайка-Сервис» выпускает целый ряд самосвалов собственной разработки на шасси ГАЗ, КамАЗ, Isuzu, Hyundai, Tata, Nissan с различными вариантами разгрузки. Гидросистемы собраны из итальянских комплектующих, по желанию заказчика самосвал укомплектуют краном-манипулятором, что, безусловно, расширяет сферу применения.

У белорусских соседей на СП ЗАО «МАЗ-MAN» создают и выпускают самосвалы качественно нового уровня, соответствующие европейским правилам и последним директивам ЕС. Это строительные самосвалы двух модификаций с колесной формулой 6х4 и 8х4 соответственно.

Китайские самосвалы в России

Китайские самосвалы занимают в нашей стране особое положение. Сегодня они представлены в России множеством марок. Это FAW, HOWO, Foton, Hania, Beifang Benchi и др. Однозначного мнения о китайских самосвалах нет, но их присутствие, которое с каждым годом все заметнее, нельзя игнорировать.

Пионер китайского автомобилестроения – First Automobile Work (FAW). Основной продукт для российского рынка – самосвалы FAW J6 с колесной формулой 6х4, кроме этого хорошим спросом пользуются самосвалы 8х4. В начале следующего года FAW начнет реализацию нового полноприводного самосвала в специальном исполнении – для работы в тяжелых условиях Крайнего Севера и Сибири. Новинка повышенной грузоподъемности будет укомплектована современным двигателем Euro 4.

Мощным производителем самосвалов является Shaanxi Automobile Group Co., Ltd. Компания обеспечивает 95% поставок тяжелых военных автомобилей для армии Китая. С 2004 г. подписано соглашение с немецкой компанией МАN о совместной деятельности с использованием технологий МАN. Самосвалы Shaanxi SX3255DR3804B с колесной формулой 6х4 и Shaanxi SX3315DT3206B 8х4 называют китайскими MAN'ами. На самосвалах установлены кабина MAN F2000, двигатели Steyr мощностью 375 л.с., все основные характеристики соответствуют характеристикам грузовиков MAN этого класса.

Спросом на российском строительном рынке, несмотря на кризис, стали пользоваться самосвалы под торговой маркой CAMC крупного машиностроительного холдинга Anhui Hualing Automobile Co., Ltd. Эта китайская корпорация с 30%-ным участием государства. Линия по производству грузовиков CAMC одна из самых современных в Китае. Сварка кузовов выполняется японскими роботизированными установками, детали рам штампуют японскими прессами с усилием от 600 до 1500 т, гордостью предприятия является участвующий в технологии пресс с усилием 5000 т. В конструкциях самосвалов в основном применяется колесная формула 8х4, а г/п – от 25 до 38 т. Автомобили комплектуют коробкой передач Fuller, трансмиссией ZF. Наиболее популярны у покупателей самосвалы CAMC HN3250P34C6M. Они комплектуются 345-сильными двигателями Cummins, имеют г/п 20 т и вместимость кузова 15 м3. Комфортное рабочее место водителя выгодно отличает технику САМС от отечественных самосвалов: в кабине установлены кондиционер, магнитола, в дверях – электрические стеклоподъемники.

Выделяется китайская компания Dongfeng Motor Co., Ltd (сокращенно – DFMC). Кроме небольших грузовичков г/п 0,5…1,5 т, автобусов на 25…50 мест, бетоносмесителей на 8 м3 компания производит и поставляет в Россию самосвалы г/п 20 т. DFMC входит в пятерку крупнейших автопроизводителей Китая. С 2002 г. компания выпускает все модели только в сотрудничестве с компанией Nissan. DFMC кроме совместных предприятий с Nissan образовала еще около десятка СП с мировыми лидерами автомобилестроения – Mitsubishi, Honda, Renault, Peugeot и Citroёn. СП DongFeng Cummins Engine Co., Ltd обеспечивает двигателями Cummins собственную технику, а около половины продукции экспортируется за пределы Китая. Это предприятие представляет собой самую большую производственную площадку Cummins, расположенную за пределами США. Одно из 42 подразделений компании – DongFeng Xinjiang Motor Co., Ltd выпускает бескапотные самосвалы с продольным расположением двигателя, с колесной формулой 6х4. Трехосный самосвал DFL3251А имеет 9-ступенчатую КП модели RT-11509C. Двигатель, естественно, Cummins, «шестерка» мощностью 300, 340 или 375 л.с. Металлический кузов вместимостью 16 м3 разгружается назад с помощью гидроцилиндра. Самосвальные платформы имеют длину от 5200 до 5400 мм при ширине 2500 мм и высоте борта 1360 мм. В самосвалах с двигателями на 340 и 375 л.с. предусмотрен обогрев кузова выхлопными газами.

Есть и другие мощные производственные структуры, выпускающие современные самосвалы разных классов, но все же качество китайской техники нестабильно. Дело в том, что в Китае гражданам не запрещается заниматься частным предпринимательством в области комплектации, сборки и выпуска сложной автотранспортной техники. Поэтому можно приобрести, например, на заводе Sinotruk – а именно там производят модельный ряд самосвалов HOWO – отдельные части и, скомплектовав их самостоятельно, реализовывать на экспорт под той же маркой HOWO. Очевидно, что качество сборки на заводском конвейере значительно выше кустарной, отсюда и разное качество у изделий одной торговой марки.

os1.ru

Кузова для самосвалов производства ООО «ПЛАНЕТА»

ООО «Планета» производит и реализует самосвальные кузова КС 552900 и КС 552921, которые предназначены для перевозки различных сыпучих строительных, промышленных и сельскохозяйственных грузов. Боковые борта имеет верхнюю навеску, открываются с помощью ручных запорных механизмов. Задний борт имеет верхнюю навеску с автоматическим закрыванием.

Самосвальный кузов КС 552900

КАМАЗ-65115 с самосвальным кузовом КС 552900

Оборудован двумя гидроцилиндрами. Аналог 45144, преимущества: усиленный кузов, усиленная рама, боковой борт без стойки, удобство в эксплуатации, увеличенный объем. Исполнение кузова – сталь 09Г2С.

Мы устанавливаем самосвальный кузов КС 552900 на шасси КАМАЗ-65115 а так же на любые шасси, размеры которых соответствуют размеру кузова.

Выпускается в двух модификациях:

- трёхстороняя разгрузка, габариты платформы - 5200x2550x1500, объём кузова 18,6 м.куб., устанавливается на КАМАЗ-65115

- двухстороняя разгрузка, габариты платформы - 6140x2550x1500, объём кузова 21,4 м.куб., устанавливается на КАМАЗ-65115

Самосвальный кузов КС 552921

КАМАЗ-6520 с самосвальным кузовом КС 552921

Самосвальный кузов КС 552921 отличется от КС 552900 большими размерами платформы - 7475x2550x1500 и наличием стойки бокового борта. КС 552921 оборудован двумя гидроцилиндрами, опрокидывающий механизм работает на две боковые стороны.

Кузов КС 552921 устанавливается на КАМАЗ-6520, а также на любые шасси, соответствующие размеру кузова, например - на МАЗ B9.

Переоборудование бортовых автомобилей в самосвалы

ООО «Планета» оказывает услуги по переоборудованию бортовых автомобилей в самосвалы. Кузова 552900 и 552921 могут изготавливаться с измененными габаритными размерами и устанавливаться на разные автомобильные шасси как отечественного, так и импортоного производства.

samosvalplanet.ru

Кузов автомобиля-самосвала

Использование: для перевозки абразивной горной массы автомобильными транспортом. Сущность изобретения: кузов автомобиля-самосвала содержит передний и боковые борта и ступенчатое днище. Днище образовано несущим листом 7, ступенчатыми амортизирующим элементом 8 и защитным настилом 9. Ступени выполнены прямоугольными и обращены кромками в сторону переднего борта. В зонах кромок ступеней закреплены упрочняющие элементы. Соотношение ширины ступеней в задней, средней и передней частях днища может быть 1 : 2 : 2 соответственно. 1 з.п.ф-лы, 1 ил.

Изобретение относится к транспортному машиностроению, преимущественно к кузовам автомобилей-самосвалов большой и особо большой грузоподъемности, работающих преимущественно при транспортировании пород с высокими абразивными породами средних и крупных фракций.

Известен кузов грузового транспортного средства, содержащий закрепленные на раме несущий лист и основание настила днища, между которыми расположен амортизирующий элемент. Недостаток кузова заключается в наличии низких эксплуатационных качеств днища при перевозке абразивных пород, так как конструкция днища не способствует созданию условий для уменьшения износа при разгрузке породы. Наиболее близким по технической сущности к предлагаемому изобретению является кузов автомобиля-самосвала, содержащий передний, задний, боковые борта и ступенчатое днище с футеровкой из упрочняющих элементов в зоне кромок ступеней, причем образующие ступени раскрыты в направлении заднего борта. Недостаток данного кузова заключается в наличии невысоких эксплуатационных качеств днища при перевозке абразивной горной массы. Обусловлено это тем, что при таком конструктивном выполнении днища отсутствуют условия, способствующие уменьшению силы удара от загружаемой породы и снижению износа при разгрузке абразивных кусковатых пород из-за образования неустойчивого слоя скольжения при всей высоте подъема кузова. Целью изобретения является повышение эксплуатационных качеств кузова автомобиля-самосвала. Достижение поставленной цели обеспечивается тем, что в кузове автомобиля-самосвала, содержащем передний и боковые борта, каркас, на котором закреплено ступенчатое днище с упрочняющими элементами в зоне кромок ступеней, ступенчатое днище выполнено из закрепленных на поперечных элементах каркаса несущего элемента и защитного настила, при этом образующие ступеней амортизирующего элемента и защитного настила расположены между собой под прямым углом и раскрыты в направлении переднего борта. Кроме того, отношение ширины ступеней в задней части днища по отношению к ширине в средней и передней частях днища составляет 1:2:2. Для повышения эксплуатационных качеств кузова автомобиля-самосвала, транспортирующего абразивную горную массу, необходимо уменьшить силу удара от падающего груза и снизить процесс износа при его разгрузке. Установлено, что кузова карьерных автомобилей-самосвалов теряют работоспособность и выходят из строя чаще всего из-за интенсивного их изнашивания и меньше от явления усталости металла. Интенсивное изнашивание днища кузова-самосвала обусловлено воздействием систематических сосредоточенных ударных и истирающих нагрузок при загрузке и выгрузке горной массы. Уменьшение ударного импульса от падающего груза возможно за счет оптимизации параметров ударной зоны "груз-кузов". Для этого необходимо уменьшить силу удара и увеличивать время ее воздействия. Это возможно при использовании амортизирующего элемента, располагаемого между защитным настилом и несущим элементом днища кузова. Для уменьшения процесса износа кузова автосамосвала необходимо образование промежуточного слоя скольжения, по которому при разгрузке скользит основная часть выгружаемой горной массы. Образование слоя скольжения возможно при условии выполнения защитного настила в виде ступеней. Для того, чтобы слой имел устойчивое образование по всей высоте подъема кузова, ступени необходимо располагать так, чтобы их образующие были раскрыты в направлении передней стенки борта. Выбор рациональной конструкции днища кузова автосамосвала, удовлетворяющий двум критериям уменьшению силы удара падающего груза и снижению процесса истирания при разгрузке кузова возможно по формуле, учитывающей параметры ступеней и силу удара падающего груза B где B ширина ступени,м; а длина ступени, равная ширине кузова,м; F сила удара, приходящаяся на сжатие амортизирующего элемента,кН; [

где B ширина ступени,м; а длина ступени, равная ширине кузова,м; F сила удара, приходящаяся на сжатие амортизирующего элемента,кН; [ допускаемое напряжение на сжатие амортизирующего элемента,МПа. Сила удара отдельного куска определяется по эмпирической формуле, рассчитанной для пород с насыпной плотностью от 1,3 до 3,5 т/м3 и загружаемых экскаваторами с вместимостью ковша от 8 до 32 м3, т.е. F 42,1

допускаемое напряжение на сжатие амортизирующего элемента,МПа. Сила удара отдельного куска определяется по эмпирической формуле, рассчитанной для пород с насыпной плотностью от 1,3 до 3,5 т/м3 и загружаемых экскаваторами с вместимостью ковша от 8 до 32 м3, т.е. F 42,1 m

m где m масса куска,т; Н высота падения куска,м; 42,1 эмпирический коэффициент. Максимальная масса куска m определяется по формуле dн> 0,8

где m масса куска,т; Н высота падения куска,м; 42,1 эмпирический коэффициент. Максимальная масса куска m определяется по формуле dн> 0,8 где dн диаметр негабаритного куска,м; Е вместимость ковша экскаватора,м3. Ступенчатая форма защитного настила дополнительно является ребрами жесткости и способствует распределению локальных нагрузок от падающего груза на большую площадь. За счет введения в днище кузова амортизирующего элемента уменьшается масса кузова в целом, следовательно уменьшается доля энергии при загрузке, воспринимаемая непосредственно днищем, и увеличивается доля энергии, воспринимаемая подвесками и шинами. Расположение образующих ступеней под прямым углом способствует достижению наибольшей жесткости при минимальной массе защитного настила. Учитывая, что в процессе разгрузки горной массы нагрузка на днище кузова распределяется неравномерно и как следствие происходит "перемещение" ступеней на разную высоту, что способствует взламыванию налипшего материала и самоочистке днища кузова. При процессе разгрузки автосамосвалов через заднюю часть днища кузова высыпается вся перевозимая горная масса, при этом чем ближе к передней стенке, тем на единицу длины днища проходит меньшее количество груза. Следовательно, задняя часть днища быстрее изнашивается (в среднем в 2 раза). Для уменьшения влияния данного фактора заднюю часть днища следует выполнять, исходя из соотношения B1=

где dн диаметр негабаритного куска,м; Е вместимость ковша экскаватора,м3. Ступенчатая форма защитного настила дополнительно является ребрами жесткости и способствует распределению локальных нагрузок от падающего груза на большую площадь. За счет введения в днище кузова амортизирующего элемента уменьшается масса кузова в целом, следовательно уменьшается доля энергии при загрузке, воспринимаемая непосредственно днищем, и увеличивается доля энергии, воспринимаемая подвесками и шинами. Расположение образующих ступеней под прямым углом способствует достижению наибольшей жесткости при минимальной массе защитного настила. Учитывая, что в процессе разгрузки горной массы нагрузка на днище кузова распределяется неравномерно и как следствие происходит "перемещение" ступеней на разную высоту, что способствует взламыванию налипшего материала и самоочистке днища кузова. При процессе разгрузки автосамосвалов через заднюю часть днища кузова высыпается вся перевозимая горная масса, при этом чем ближе к передней стенке, тем на единицу длины днища проходит меньшее количество груза. Следовательно, задняя часть днища быстрее изнашивается (в среднем в 2 раза). Для уменьшения влияния данного фактора заднюю часть днища следует выполнять, исходя из соотношения B1=  где B ширина ступени в передней части днища, B1 ширина ступени в задней части днища, что обеспечит интенсивный процесс образования слоя скольжения в этой части и как следствие равномерный износ днища кузова по всей его длине. На чертеже представлен общий вид кузова автомобиля-самосвала. Кузов автомобиля-самосвала содержит переднюю 1, заднюю 2 и боковые 3 стенки, каркас, образованный продольными 4 и поперечными 5 элементами, днище 6, выполненное из несущего листа 7, закрепленного на поперечных 5 элементах каркаса, из ступенчатого амортизирующего элемента 8 и защитного настила 9. Образующие ступеней амортизирующего элемента 8 и защитного настила 9 расположены между собой под прямым углом и раскрыты в направлении противоположных движению горной массы при выгрузке. Кромки ступеней защитного настила 9 армированы упрочняющим элементом 10. Отношение ширины ступеней в задней части днища кузова по отношению к ширине ступеней в средней и передней частях днища выполнено в пределах 1:2:2. Работа кузова производится следующим образом. При загрузке ковша, например ковшевым экскаватором, первая порция груза падает в переднюю часть кузова на образующие ступеней защитного настила 9, являющихся ребрами жесткости. При этом сила удара распределяется на большую площадь и гасится за счет сжатия амортизирующего элемента 8. Когда горная масса закроет весь защитный настил 9 днища 6 и масса породы достигает некоторого значения, амортизирующий элемент 8 сжимается и все ступенчатое днище 6 опускается в крайнее нижнее положение. Последующая загрузка кузова производится при деформированном амортизирующем элементе 8, а демпфирование ударов падающего груза обеспечивается упругой "подушкой" первой порции груза. При разгрузке кузова основная часть породы не высыпается, а за счет ступеней настила 9, образующие которых раскрыты в направлении переднего борта 1, скользит по слою скольжения. По мере опорожнения кузова нагрузка на защитный настил 9 уменьшается и под действием амортизирующего элемента 8 занимает первоначальное положение. Таким образом, предлагаемое изобретение по сравнению с прототипом позволяет повысить долговечность кузовов автомобилей-самосвалов при транспортировке абразивной горной массы и как следствие уменьшить эксплуатационные затраты.

где B ширина ступени в передней части днища, B1 ширина ступени в задней части днища, что обеспечит интенсивный процесс образования слоя скольжения в этой части и как следствие равномерный износ днища кузова по всей его длине. На чертеже представлен общий вид кузова автомобиля-самосвала. Кузов автомобиля-самосвала содержит переднюю 1, заднюю 2 и боковые 3 стенки, каркас, образованный продольными 4 и поперечными 5 элементами, днище 6, выполненное из несущего листа 7, закрепленного на поперечных 5 элементах каркаса, из ступенчатого амортизирующего элемента 8 и защитного настила 9. Образующие ступеней амортизирующего элемента 8 и защитного настила 9 расположены между собой под прямым углом и раскрыты в направлении противоположных движению горной массы при выгрузке. Кромки ступеней защитного настила 9 армированы упрочняющим элементом 10. Отношение ширины ступеней в задней части днища кузова по отношению к ширине ступеней в средней и передней частях днища выполнено в пределах 1:2:2. Работа кузова производится следующим образом. При загрузке ковша, например ковшевым экскаватором, первая порция груза падает в переднюю часть кузова на образующие ступеней защитного настила 9, являющихся ребрами жесткости. При этом сила удара распределяется на большую площадь и гасится за счет сжатия амортизирующего элемента 8. Когда горная масса закроет весь защитный настил 9 днища 6 и масса породы достигает некоторого значения, амортизирующий элемент 8 сжимается и все ступенчатое днище 6 опускается в крайнее нижнее положение. Последующая загрузка кузова производится при деформированном амортизирующем элементе 8, а демпфирование ударов падающего груза обеспечивается упругой "подушкой" первой порции груза. При разгрузке кузова основная часть породы не высыпается, а за счет ступеней настила 9, образующие которых раскрыты в направлении переднего борта 1, скользит по слою скольжения. По мере опорожнения кузова нагрузка на защитный настил 9 уменьшается и под действием амортизирующего элемента 8 занимает первоначальное положение. Таким образом, предлагаемое изобретение по сравнению с прототипом позволяет повысить долговечность кузовов автомобилей-самосвалов при транспортировке абразивной горной массы и как следствие уменьшить эксплуатационные затраты.Формула изобретения

1. КУЗОВ АВТОМОБИЛЯ-САМОСВАЛА, преимущественно для перевозки абразивной горной массы, содержащий передний и боковые борта и ступенчатое днище с закрепленными в зонах кромок ступеней упрочняющими элементами, отличающийся тем, что днище образовано несущим листом и ступенчатым амортизирующим элементом и защитным настилом, при этом ступени выполнены прямоугольными и обращены кромками в сторону переднего борта. 2. Кузов по п. 1, отличающийся тем, что соотношение ширины ступеней в задней, средней и передней частях днища 1:2:2 соответственно.РИСУНКИ

Рисунок 1www.findpatent.ru

самосвальный кузов, обогреваемый выхлопными газами - патент РФ 2473445

Изобретение относится к самосвальным кузовам грузовых автомобилей, в которых предусмотрен обогрев груза, перевозимого в кузове. Самосвальный кузов имеет входной патрубок для приема выхлопных газов и систему распределения потока выхлопных газов, включающую в себя первый газоход (11), полость которого подсоединена к входному патрубку, и примыкающие к нему второй, третий и четвертый газоходы, полости которых с одной стороны соединены с полостью первого газохода (11), а с другой стороны соединены с атмосферой. Первый газоход (11) образован нижней частью передней стенки (4) самосвального кузова, примыкающей к ней стенкой днища (7) самосвального кузова и соединенной с ними наклонной пластиной (16) из листовой стали. Второй и третий газоходы расположены вдоль левой и правой (6) боковых стенок и образованы нижней частью соответствующей боковой стенки кузова, примыкающей к ней стенкой днища (7) и соединенной с ними вогнутой упругой пластиной (17, 18) из листовой стали. Четвертый газоход образован средней частью днища (7) самосвального кузова и расположенной над ней выпуклой упругой пластиной (22) из листовой стали. Изобретение повышает эффективность обогрева. 4 з.п. ф-лы, 5 ил.

Область техники

Изобретение относится к транспортному машиностроению, в частности к самосвальным кузовам грузовых автомобилей с повышенной износостойкостью кузова, в которых предусмотрен обогрев груза, перевозимого в кузове.

Предшествующий уровень техники

Существенной проблемой перевозки породы, руды, строительного мусора и других сыпучих грузов является исключение примерзания груза к кузову при эксплуатации самосвалов в зимних условиях, уменьшение налипания увлажненного перевозимого материала к днищу кузова, особенно в зонах перехода между боковыми стенками и днищем кузова, и повышение стойкости кузова к истиранию.

Известен самосвальный кузов с устройством для обогрева кузова, содержащий систему каналов в днище и бортах кузова, сообщающуюся с выхлопным трактом двигателя посредством шарнирного соединения типа «труба в трубе» (см. патент РФ на полезную модель № 6537 по кл. В60Н 1/02 от 16.05.1998 г.). В данном устройстве режим обогрева кузова целиком определяется силовой конструкцией кузова. Кроме того, в данной конструкции не решается проблема уменьшения налипания увлажненного перевозимого материала и уменьшения износа кузова.

Известен самосвальный кузов, содержащий переднюю и боковые стенки и днище. Кузов выполнен из листовой стали с твердостью по Бринеллю выше 400 (см. патент США № 6022068, кл. В60Р 1/00 от 08.02.2000 г.). При использовании стали с твердостью по Бринеллю выше 400 единиц обеспечивается повышенная стойкость кузова к износу. Однако в данной конструкции боковые стенки кузова перпендикулярны днищу, что приводит к налипанию увлажненного материала в зонах стыка боковой стенки и днища. Данная конструкция также не защищена от примерзания влажного перевозимого материала к кузову при эксплуатации в зимних условиях.

Известен кузов, обогреваемый выхлопными газами, содержащий переднюю и боковые стенки и днище, входной патрубок для приема выхлопных газов и систему распределения потока выхлопных газов по поверхности кузова, включающую в себя первый газоход, полость которого подсоединена к входному патрубку, при этом первый газоход образован нижней частью передней стенки кузова, примыкающей к ней стенкой днища кузова и соединенной с ними наклонной пластиной из листовой стали, и примыкающие к первому газоходу распределительные газоходы, полости которых с одной стороны соединены с полостью первого газохода через проемы, выполненные в наклонной пластине, а с другой стороны соединены с атмосферой, при этом распределительные газоходы равномерно распределены по поверхности днища кузова. Распределительные газоходы представляют собой стандартный уголковый профиль, соединенный своими боковыми кромками с поверхностью днища (см. патент США № 4844336, кл. В60Н 1/02 от 04.07.1989 г.). В данной конструкции размеры обогреваемой зоны определяются размерами уголкового профиля и количеством уголковых профилей, и если необходимо увеличить обогреваемую зону, особенно у боковой стенки, то придется занять под обогреваемую зону часть полезного объема кузова. Кроме того, в зонах стыка уголковых профилей с днищем кузова может иметь место налипание транспортируемого материала, особенно если транспортируемый материал включает в себя увлажненные породы и материалы. Данная конструкция будет подвержена повышенному износу при использовании данной схемы обогрева для самосвальных кузовов.

Раскрытие изобретения

Задачей настоящего изобретения является разработка самосвального кузова для перевозки грунтов, пород, строительных отходов и других материалов, которые могут включать в себя увлажненные материалы, обеспечив при этом исключение примерзания транспортируемого материала к кузову при минимальном использовании для формирования обогреваемых зон полезного объема кузова. Другой задачей изобретения является разработка самосвального кузова для перевозки грунтов, пород, строительных отходов и других материалов, которые могут включать в себя увлажненные материалы, обеспечив при этом уменьшение налипания транспортируемого материала к самосвальному кузову. Еще одной задачей настоящего изобретения является разработка самосвального кузова для перевозки грунтов, пород, строительных отходов и других материалов, имеющего повышенную износостойкость.

Для решения указанных задач и достижения иных преимуществ предлагается самосвальный кузов, обогреваемый выхлопными газами, содержащий переднюю и боковые стенки и днище, входной патрубок для приема выхлопных газов и систему распределения потока выхлопных газов, включающую в себя первый газоход, полость которого подсоединена к полости входного патрубка, и примыкающие к нему второй, третий и четвертый газоходы, полости которых с одной стороны соединены с полостью первого газохода, а с другой стороны соединены с атмосферой, первый газоход образован нижней частью передней стенки кузова, примыкающей к ней стенкой днища кузова и соединенной с ними наклонной пластиной из листовой стали, второй и третий газоходы расположены вдоль левой и правой боковых стенок и образованы, соответственно, нижней частью соответствующей боковой стенки кузова, примыкающей к ней стенкой днища и соединенной с ними вогнутой упругой пластиной из листовой стали, а четвертый газоход расположен между вторым и третьим газоходами и образован средней частью днища кузова и расположенной над ней выпуклой упругой пластиной из листовой стали.

Кроме того, в наклонной пластине выполнены проемы, соединяющие полость первого газохода с полостями второго, третьего и четвертого газоходов.

Предпочтительно, наклонная пластина выполнена из листовой стали с твердостью по Бринеллю выше 400.

Предпочтительно, каждая вогнутая упругая пластина выполнена из листовой стали с твердостью по Бринеллю выше 400.

Предпочтительно, выпуклая упругая пластина выполнена из листовой стали с твердостью по Бринеллю выше 400 и перекрывает всю среднюю часть днища между вторым и третьим газоходами.

Основным преимуществом предлагаемого изобретения является формирование обогреваемой зоны по всей нижней части самосвального кузова. При этом формирование обогреваемой зоны вдоль бортов с использованием вогнутой упругой пластины из листовой стали значительно уменьшает поперечное сечение газохода по сравнению с плоской наклонной пластиной, как это имеет место в известных решениях. Аналогичное преимущество обеспечивает формирование обогреваемой зоны в средней части днища с использованием выпуклой упругой пластины, которая перекрывает всю среднюю часть днища между вторым и третьим газоходами.

Плавные переходы, обеспечиваемые вогнутыми упругими пластинами и выпуклой упругой пластиной, исключают налипание увлаженного транспортируемого материала к кузову. Кроме того, поскольку указанные элементы конструкции выполнены из листового материала, то они работают как пружины, что исключает образование вмятин и препятствует налипанию транспортируемого материала.

Выполнение наклонной пластины, вогнутых упругих пластин и выпуклой упругой пластины из листовой стали с твердостью по Бринеллю выше 400 повышает износостойкость самосвального кузова, а также повышает упругие свойства пластин.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Чертежи заявки представлены в виде достаточном для понимания изобретения специалистами в данной области техники и ни в коей мере не ограничивают объема изобретения. На чертежах одни и те же элементы имеют одинаковые номера позиций.

На фиг.1 представлен общий вид самосвала с предлагаемым кузовом при двух положениях кузова;

на фиг.2 представлен общий вид кузова со снятой левой боковой стенкой;

на фиг.3 представлено поперечное сечение кузова самосвала;

на фиг.4 показано сечение А-А на фиг.2;

на фиг.5 показана в увеличенном масштабе зона Б на фиг.3.

ПРИМЕРЫ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Следует понимать, что данное описание служит только для иллюстрации осуществления изобретения и ни в какой мере не ограничивает его объема.

Самосвал имеет шасси 1, кабину 2, двигатель и самосвальный кузов 3, обогреваемый выхлопными газами, содержащий переднюю 4 и боковые 5 и 6 стенки, днище 7 и отклоняемую заднюю стенку 8. Устройство для подъема и опускания кузова на чертеже не показано. На передней стенке закреплен входной патрубок 9 для приема выхлопных газов, взаимодействующий с ответным патрубком 10, соединенным с выхлопной системой двигателя.

Самосвальный кузов имеет систему распределения потока выхлопных газов, включающую в себя первый газоход 11 и примыкающие к нему второй 12, третий 13 и четвертый 14 газоходы. Полость первого газохода подсоединена к полости входного патрубка 9, например, через проем 15 в передней стенке 4 самосвального кузова. Полость первого газохода образована нижней частью передней стенки 4 самосвального кузова, примыкающей к ней стенкой днища 7 самосвального кузова и соединенной с ними наклонной пластиной 16 из листовой стали. Второй и третий газоходы расположены вдоль левой 5 и правой 6 боковых стенок и образованы, соответственно, нижней частью соответствующей боковой стенки 5 или 6 самосвального кузова, примыкающей к ней стенкой днища 7 и соединенной с ними вогнутой упругой пластиной 17 или 18 из листовой стали. В наклонной пластине 16 выполнены проемы 19, соединяющие полость первого газохода с полостями второго и третьего газоходов. Со стороны задней стенки самосвального кузова торец второго и третьего газоходов закрыт торцевой стенкой 20 (на фиг. 2 показана торцевая стенка второго газохода, торцевая стенка третьего газохода снята). Полости второго и третьего газоходов соединены с атмосферой, например, с помощью отверстий 21, выполненных в прилегающей боковой стенке или в ее силовом элементе. Четвертый газоход 14 расположен между вторым и третьим газоходами и образован средней частью днища 7 самосвального кузова и расположенной над ней выпуклой упругой пластиной 22 из листовой стали. Предпочтительно, чтобы выпуклая упругая пластина 22 перекрывала всю среднюю часть днища 7 самосвального кузова между вторым и третьим газоходами. В средней части наклонной стенки 16 выполнен проем 23, соединяющий полость первого газохода 11 с полостью четвертого газохода 14. Торец четвертого газохода может быть закрыт торцевой стенкой аналогично торцам второго и третьего газоходов. Полость четвертого газохода может быть соединена с атмосферой с помощью каналов, также как и полости второго и третьего газоходов, например, с помощью каналов, выполненных в днище самосвального кузова. Для специалиста очевидно, что соединение полостей газоходов с атмосферой может быть выполнено любым иным известным способом, отличным от описанного в конкретном примере осуществления изобретения.

В предлагаемом изобретении наклонная пластина 16, каждая вогнутая упругая пластина 17 и 18 и выпуклая упругая пластина 22 выполнены из листовой стали с твердостью по Бринеллю выше 400, например, из стали HARDOX 400/500 фирмы SSAB Oxellisund AB (Швеция).

Показанный на фиг.1-5 самосвальный кузов имеет приподнятую заднюю часть днища. Соответственно, вогнутые упругие пластины 17 и 18 изготовлены из двух соединенных между собой частей. Аналогично из двух соединенных между собой частей изготавливается выпуклая упругая пластина 22. Для специалиста очевидно, что если самосвал имеет плоское днище, то каждая из указанных пластин может быть изготовлена как единая деталь.

ПРОМЫШЛЕННАЯ ПРИМЕНИМОСТЬ

Предлагаемое изобретение может использоваться как при изготовлении новых, так и при модернизации существующих самосвалов.

Вышеприведенный вариант осуществления изобретения является просто примером и не ограничивает его объема. Описание настоящего изобретения является иллюстративным и не ограничивает сферы действия формулы изобретения.

ФОРМУЛА ИЗОБРЕТЕНИЯ

1. Самосвальный кузов, обогреваемый выхлопными газами, содержащий переднюю и боковые стенки и днище, входной патрубок для приема выхлопных газов и систему распределения потока выхлопных газов, включающую в себя первый газоход, полость которого подсоединена к полости входного патрубка, и примыкающие к нему второй, третий и четвертый газоходы, полости которых с одной стороны соединены с полостью первого газохода, а с другой стороны соединены с атмосферой, первый газоход образован нижней частью передней стенки самосвального кузова, примыкающей к ней стенкой днища самосвального кузова и соединенной с ними наклонной пластиной из листовой стали, второй и третий газоходы расположены вдоль левой и правой боковых стенок и образованы соответственно нижней частью соответствующей боковой стенки самосвального кузова, примыкающей к ней стенкой днища и соединенной с ними вогнутой упругой пластиной из листовой стали, а четвертый газоход расположен между вторым и третьим газоходами и образован средней частью днища самосвального кузова и расположенной над ней выпуклой упругой пластиной из листовой стали.

2. Самосвальный обогреваемый кузов по п.1, в котором в наклонной пластине выполнены проемы, соединяющие полость первого газохода с полостями второго, третьего и четвертого газоходов.

3. Самосвальный обогреваемый кузов по п.1, в котором наклонная пластина выполнена из листовой стали с твердостью по Бринеллю выше 400.

4. Самосвальный обогреваемый кузов по п.1, в котором каждая вогнутая упругая пластина выполнена из листовой стали с твердостью по Бринеллю выше 400.

5. Самосвальный обогреваемый кузов по п.1, в котором выпуклая упругая пластина выполнена из листовой стали с твердостью по Бринеллю выше 400 и перекрывает всю среднюю часть днища между вторым и третьим газоходами.

www.freepatent.ru

423800, Набережные Челны , база Партнер Плюс, тел. 8 800 100-58-94 (звонок бесплатный)