|

||||

|

|

звонок бесплатный

Наши сотрудники:

[email protected]

Екатерина - специалист по продаже а/м КАМАЗ

[email protected]

[email protected]

Техника в наличии

Тягач КАМАЗ 44108-6030-24

2014г, 6х6, Евро3, дв.КАМАЗ 300 л.с., КПП ZF9, бак 210л+350л, МКБ,МОБ,рестайлинг.

цена 2 220 000 руб.,

КАМАЗ 4308-6063-28(R4)

4х2,дв. Cummins ISB6.7e4 245л.с. (Е-4),КПП ZF6S1000, V кузова=39,7куб.м., спальное место, бак 210л, шк-пет,МКБ, ТНВД BOSCH, система нейтрализ. ОГ(AdBlue), тент, каркас, рестайлинг, внутр. размеры платформы 6112х2470х730 мм

цена 1 950 000 руб.,

Самосвал КАМАЗ 6520-057

2014г, 6х4,Евро3, дв.КАМАЗ 320 л.с., КПП ZF16, ТНВД ЯЗДА, бак 350л, г/п 20 тонн, V кузова =20 куб.м.,МКБ,МОБ, со спальным местом.

цена 2 700 000 руб.,

Самосвал 6522-027

2014, 6х6, дв.КАМАЗ 740.51,320 л.с., КПП ZF16,бак 350л, г/п 19 тонн,V кузова 12куб.м.,МКБ,МОБ,задняя разгрузка,обогрев платформы.

цена 3 190 000 руб.,

СУПЕР ЦЕНА

на АВТОМОБИЛИ КАМАЗ

| 43118-010-10 (дв.740.30-260 л.с.) | 2 220 000 |

| 43118-6033-24 (дв.740.55-300 л.с.) | 2 300 000 |

| 65117-029 (дв.740.30-260 л.с.) | 2 200 000 |

| 65117-6010-62 (дв.740.62-280 л.с.) | 2 350 000 |

| 44108 (дв.740.30-260 л.с.) | 2 160 000 |

| 44108-6030-24 (дв.740.55,рест.) | 2 200 000 |

| 65116-010-62 (дв.740.62-280 л.с.) | 1 880 000 |

| 6460 (дв.740.50-360 л.с.) | 2 180 000 |

| 45143-011-15 (дв.740.13-260л.с) | 2 180 000 |

| 65115 (дв.740.62-280 л.с.,рест.) | 2 190 000 |

| 65115 (дв.740.62-280 л.с.,3-х стор) | 2 295 000 |

| 6520 (дв.740.51-320 л.с.) | 2 610 000 |

| 6520 (дв.740.51-320 л.с.,сп.место) | 2 700 000 |

| 6522-027 (дв.740.51-320 л.с.,6х6) | 3 190 000 |

подробнее про услугу перегона можно прочесть здесь.

|

Нужны самосвалы? Обратите внимание на Ford-65513-02. |

КАМАЗы в лизинг

ООО «Старт Импэкс» имеет возможность поставки грузовой автотехники КАМАЗ, а так же спецтехники на шасси КАМАЗ в лизинг. Продажа грузовой техники по лизинговым схемам имеет определенные выгоды для покупателя грузовика. Рассрочка платежа, а так же то обстоятельство, что грузовики до полной выплаты лизинговых платежей находятся на балансе лизингодателя, и соответственно покупатель автомобиля не платит налогов на имущество. Мы готовы предложить любые модели бортовых автомобилей, тягачей и самосвалов по самым выгодным лизинговым схемам.Контактная информация.

г. Набережные Челны, Промкомзона-2, Автодорога №3, база «Партнер плюс».

тел/факс (8552) 388373.

Схема проезда

Бетонные и железобетонные работы на стройплощадке. Контроль качества бетона. Контроль качества бетона на стройплощадке

Контроль бетона на строительной площадке

В нормативных документах выделяют следующие виды бетона: стандартный бетон, бетон заданного качества и бетона заданного состава.

Для стандартного бетона действуют ограничения и предельные значения. Для получения необходимых свойств стандартный бетон имеет определенный состав смеси. Его применение ограничено лишь некоторыми классами прочности на сжатие и экспозиции. Вследствие этого виды контроля, проводимые при производстве и укладке стандартного бетона, сравнительно незначительны. Для изготовления бетона заданного качества фирма-исполнитель делает заказ у производителя товарного бетона на основании установленных свойств свежеприготовленной бетонной смеси и жесткого бетона, а также на основании необходимого класса экспозиции. В соответствии с этими показателями производитель бетона определяет состав бетонной смеси, соответствующий нормам и техническим требованиям.

Для изготовления бетона заданного состава заказчик бетона задает производителю данные о составе смеси. В целом, заказчиком бетона является фирма-исполнитель. Согласно стандарту ответственность за получение запланированных свойств бетонной смеси несет ее «проектировщик». В зависимости от договорных положений это может быть заказчик или фирма-исполнитель. На практике ответственным, как правило, является тот, кто проводит первичный контроль бетона заданного состава смеси, а также подтверждает время бетона наличие необходимые свойства вопроизводства. Использование заданного состава требует квалифицированного персонала, знающего бетонную технологию, и лаборатории, имеющей соответствующее оборудование для проведения первичных и контрольных испытаний.

В большинстве случаев на практике используется бетон заданного качества. По этой причине ниже описывается контроль бетона заданного качества, проводимый на строительной площадке.

1. Контроль, проводимый строительной фирмой (бетон классов контроля 1, 2 и 3) При производстве бетонных сооружений строительные фирмы путем регулярного контроля всех видов работ должны гарантировать, что проводимая ими работа осуществляется в соответствии с действующими нормативными документами и описанием проекта. Используемые строительные материалы и элементы должны проверятся на соответствие этим требованиям.

Строительные материалы и элементы, не имеющие необходимой маркировки или не соответствующие нормативным документам, не должны применяться на строительной площадке. В частности, это касается такого строительного материала как бетон, который чаще всего поставляется на стройку и обрабатывается там как товарный бетон, так называемый «наполовину готовый продукт».

Предмет

|

Класс контроля 1 |

Класс контроля 2 1)

|

Класс контроля 3 1) |

Класс по прочности |

≤ C25/30 2) |

≥ C30/37 и ≤ C50/60

≤ LC25/28

|

≥ C55/67

≥ LC30/33

|

на сжатие обычного и тяжелого бетона |

|

||

Класс по прочности на сжатие легкого бетона классов плотности D1,0 - D1,4 D1,6 - D2,0 Класс экспозиции |

не применим |

||

≤ LC25/28 X0, XC, XF1 |

LC 30/33 и LC 35/38 XS, XD, XA, XM 3), XF2, XF3, XF4 |

≥ LC40/44 - |

|

Особые свойства бетона

|

—

|

- Бетон для водонепроницаемых строительных элементов (например, Белая ванна) 4)

Для специального использования (например, бетон с добавлением замедлителя, бетонные сооружения с водоопасными веществами) необходимо учитывать директивы Немецкого комитета по железобетону |

—

|

1) Дополнительные требования к проведению самоконтроля. Контроль, проводимый аккредитованным контролирующим органом. 2) Предварительно напряженный бетон класса прочности C25/30 всегда относится к классу контроля 2. 3) Не предназначено для обычных полов в промышленных помещениях 4) Бетон с высоким сопротивлением проникновению воды может относиться к классу контроля 1, если строительный элемент временно подвергается воздействию скапливающейся просачивающейся воды и если в описании проекта не определены другие положения

В зависимости от мероприятий по созданию бетонных конструкций для обеспечения качества бетона необходимы различные виды контроля. В DIN 1045-3 наряду с классами контроля представлена многоступенчатая система проверки (таблица 1). Чем выше класс контроля, тем больше возрастают требования к проверке важных свойств свежеприготовленной бетонной смеси и жесткого бетона. Классы контроля 1 и 2 регулируют проверку бетона с классом прочности на сжатие до C50/60 или LC25/28 включительно (до класса плотности D1,4) и с классом прочности LC35/38 (начиная с класса плотности D1,6). Виды контроля и разделение бетона на классы контроля зависят от класса прочности, но также, прежде всего, от действующего класса экспозиции (таблица 1). К классу контроля 3 относятся бетоны с высоким классом прочности на сжатие, так называемый высокопрочный бетон, укладка и контроль которого до настоящего времени регулировались директивой Немецкого комитета по железобетону. При обработке бетона классов контроля 2 и 3 наряду с контролем, проводимым строительной фирмой (см. главу 2), в соответствии с главой 3 должен проводиться контроль аккредитованного контролирующего органа (рис. 1). Кроме этого в стандарте DIN 1045-3 определены различные положения и требования к опалубке, арматуре, укладке и выдержке бетона, действующие не зависимо от класса контроля бетона. Ответственным за проведение всех надлежащих мероприятий по контролю на строительной площадке, указанных в DIN 1045-3, является строительное управление фирмы-исполнителя. Это действует независимо от того, является ли ответственным за проведение работ по контролю бетона собственная или сторонняя испытательная лаборатория. Ниже представлены предусмотренные стандартом испытания и документация, выполняемые и составляемые фирмой-исполнителем для опалубливания, армирования и бетонирования. Ответственный контроль за работой на строительной площадке или за процессом бетонирования не должен ограничиваться очередным выполнением контроля в соответствии с нормами. Ответственный и квалифицированный контролирующий персонал должен в первую очередь обратить внимание на бесперебойный ход строительства и использование соответствующих материалов. Только благодаря регулярному присутствию на месте можно во время распознать и предотвратить риски, неисправности и ошибки. Профессиональная квалификация и вовлеченность контролирующего персонала в работу определяют качество готовой конструкции.

Рис. 1 Организация и ответственность за проведение контроля по укладке бетона заданного качества классов контроля 1, 2 и 3

1.1 Контроль строительных лесов и опалубки Время, когда необходимо снимать опалубку, определяет руководство строительством. Перед тем, как снимать опалубку необходимо проверить, достиг ли бетон достаточной прочности. Если проверка прочности бетона осуществляется с помощью испытаний на твердение или расчета зрелости, то результаты должны быть зафиксированы. Независимо от класса контроля необходимо записывать время распалубки, температура воздуха и погодные условия.

1.2 Контроль армирования Перед началом бетонирования независимо от действующего класса контроля необходимо проверить следующее: - соответствие марки стали, количества, диаметра и положения арматуры данным чертежа армирования, - соблюдение длины стыков и нахлестов, а также надлежащее выполнение механических соединений, - получение необходимого покрытия бетонной смесью с помощью соответствующих распорок и подпорок, - отсутствие на арматуре загрязнений (например, масло, краска, грязь) и следов ржавчины, - надежную фиксацию и защиту арматуры от смещения во время бетонирования - размещение арматуры не препятствует укладке и уплотнению бетонной смеси (загрузочные отверстия, промежутки между арматурными стержнями для вибратора). Изменения в расположении арматуры по каким-либо строительно-техническим или другим причинам допустимы только при согласовании с проектировщиком несущих конструкций или с ответственным инженером. Согласно DIN 4099 сварочные работы на арматурной стали могут проводиться только фирмой или персоналом, имеющим необходимый сертификат.

1.3 Контроль процесса бетонирования Наряду с необходимыми испытаниями свежеприготовленной бетонной смеси и жесткого бетона, проводимыми согласно действующим классам контроля, необходимо также до укладки бетонной смеси и независимо от класса контроля записать следующие данные:

- максимальная и минимальная температура воздуха и погодные условия во время бетонирования каждого отдельного участка, - номер строительного участка и используемые строительные элементы, - вид и продолжительность выдерживания

1.4 Контроль свойств свежеприготовленной бетонной смеси и жесткого бетона Необходимые испытания свежеприготовленной бетонной смеси и жесткого бетона различны для каждого отдельного вида бетона (стандартный бетон, бетон заданного качества и бетон заданного состава) и зависят от класса контроля. Проводимые испытания регулируются стандартом DIN 1045-3, приложение A. Пробы для испытания должны отбираться в соответствии с DIN EN 12350-1 на стройке или после определения консистенции.

Таблица 2: Бетон заданного качества: количество испытаний свежеприготовленной бетонной смеси и жесткого бетона и частота их проведения

Предмет |

Метод испытания |

Требования |

Частота проведения испытаний в зависимости от класса контроля 1 2 3 |

||

| 1 | 2 | 3 | |||

ТТН |

визуальный контроль визуальный контроль |

в соответствии с установлен. характеристиками нормальный внешний вид, соответствует установленным характеристикам |

каждый бетоновоз |

||

выборочная проверка |

каждый бетоновоз |

||||

консистенция 1) |

DIN EN 123502, DIN EN 123503, DIN EN 123504, DIN EN 123505 |

в соответствии с установленными характеристика ми |

в случае сомнения |

|

|

плотность свежеприготовленн ой смеси легкого и тяжелого бетона |

DIN EN 123506 |

в соответствии с установленными характеристикаvb |

- при изготовлении образцов для испытания на прочность - в сомнительных случаях |

||

однородность бетонной смеси |

визуальный контроль |

внешний вид: смесь однородная |

выборочная проверка |

каждый бетоновоз |

||

|

||||||

|

сравнение свойств |

выборочные пробы бетонной смеси должны иметь одинаковые свойства |

в сомнительных случаях |

|||

прочность на сжатие

|

|

в соответствии с установлен. характеристика ми, критериями приемки (см. таблицу 4) |

в сомни-тельных случаях |

3 пробы на площади 300 м3 или каждые 3 дня бетонирован ия |

3 пробы на площади 50м3 или каждый день бетонирован ия |

|

содержание воздуха в ячеистом бетоне |

DIN EN 123507 для обычного и тяжелого бетона, а также ASTM C 173 для легкого бетона |

в соответствии с установленными характеристика ми |

не соответствует |

- к началу каждого участка бетонирования - в сомнительных случаях |

||

другие свойства |

в соответствии с нормами и директивами, или в соответствии с первоначальной договоренностью |

- |

- |

- |

- |

|

1) в зависимости от выбранных методов испытания; жирным шрифтом выделены методы испытаний, проводимые в Германии.

Таблица 3: Количество испытаний технического оборудования и частота их проведения

Предмет |

Метод испытания |

Требования |

Частота проведения испытаний в зависимости от класса контроля |

||

1 |

2 |

3 |

|||

уплотнительное оборудование |

контроль правильности функцио-нирования |

безупречная работа |

через соответствующие промежутки времени |

в начале работ по бетонированию, затем минимум раз в месяц |

каждый день во время работ по бетонированию |

измерительные и лабораторные приборы |

контроль правильности функцио-нирования |

достаточная точность измерения |

при вводе в эксплуатацию, затем через соответствующие промежутки времени |

каждый день во время работ по бетонированию |

|

При использовании стандартного бетона необходимо проверить ТТН, консистенцию и однородность поставляемой бетонной смеси в соответствии с таблицей 2, а также исправное состояние уплотнительного оборудования. При использовании бетона заданного качества необходимо провести испытания, обозначенные в таблицах 2 и 3. При использовании бетона заданного состава производитель бетонной смеси в рамках проводимого им контроля соответствия не осуществляет проверку необходимых свойств бетона. Определение этих свойств берет ни себя потребитель бетонной смеси (строительная фирма) в рамках контроля на строительной площадке. Вид, требования и количество испытаний для всех классов контроля основываются на критериях соответствия согласно DIN EN 206-1/DIN 1045-2, действующих для бетона заданного качества на заводе по производству транспортного бетона. Кроме этого независимо от класса контроля для проверки свойств бетона фирма-исполнитель должна привлекать аккредитованную испытательную лабораторию. Это может быть как лаборатория на фирме, так и сторонняя лаборатория, проводящая контроль на основе договорных отношений.

1.5 Испытание прочности бетона на сжатие при использовании бетона заданного качества В соответствии с новыми нормами в рамках контроля, проводимого производителем бетона (завод товарного бетона) и строительной фирмой, действуют новые термины и измененные принципы. Производитель товарного бетона в рамках проводимого им контроля подтверждает «соответствие» своей продукции необходимым показателям прочности. Строительная фирма проверяет «идентичность» поставляемой бетонной смеси с этой «соответствующей» основной совокупностью (проверка на идентичность или контрольное испытание). Для каждого обрабатываемого бетона класса контроля 2 и 2 на строительной площадке должны быть отобраны как минимум три пробы, а именно: - для бетона класса контроля 2 соответственно для участка площадью макс. 300 м или каждый третий день бетонирования - для бетона класса контроля 3 соответственно для участка площадью макс. 50 м3 или каждый день бетонирования

Решающим является требование, предусматривающее большее количество проб. Пробы должны равномерно отбираться на протяжении всего бетонирования и из разных бетоновозов. Из каждой пробы необходимо изготовить образец для испытания прочности бетона на сжатие. Варианты состава смеси с одинаковыми исходными веществами, одинаковым водоцементным отношением, но различным размером зерен считаются одним видом бетона.

При использовании бетона заданного качества класса контроля 1 испытание прочности на сжатие необходимо проводить только в случае сомнения (см. таблицу 2). Испытание на сжатие осуществляется в соответствии с DIN EN 12390, части 1-4, а также в соответствии с положениями DIN 1045-2, (например, размеры испытательного образца, условия хранения). Для бетона с обычным составом смеси используются, как правило, образцы в виде кубиков с ребром 150 мм. В соответствии с требованием нормы DIN EN 12390-1 ребро образца-кубика должно соответствовать как минимум 3,5-кратному размеру самых крупных зерен заполнителя, поэтому образцы бетонных кубиков могут иметь и другие размеры. При этом необходимо придерживаться приведенного в данной норме номинального размера. Результаты испытаний на сжатие образцов с длиной ребра, отличной от 150 мм, могут быть определены с помощью коэффициента перерасчета. Если вместо кубиков с ребром 150 мм используются кубики с ребром 100 мм, то в соответствии с DIN 1045-2, для определения результатов испытания на сжатие можно провести уменьшение на коэффициент перерасчета, равный 0,97.

Хранение образцов до проведения испытания осуществляется в камере влажности или под водой (контрольное хранение). В качестве альтернативы образцы для испытаний в возрасте 7 дней можно вынимать из емкости с водой или из камеры влажности и хранить до проведения испытаний в помещении при отсутствии сквозняков и температуре воздуха 15 - 22 °C (так называемое выдерживание бетона в воздушно-сухой среде). Показатели прочности на сжатие, получаемые при выдерживании в воздушно-сухой среде, необходимо уменьшить на показатели, получаемые при контрольном хранении. В данном случае можно использовать приведенный в норме DIN 1045-2 коэффициент уменьшения для обычного бетона, составляющий 0,92 (для высокопрочного бетона 0,95). Если не оговорены другие условия, проведение испытаний прочности на сжатие проводится в возрасте 28 дней.

Идентичность бетона устанавливается путем сравнения полученного показателя прочности на сжатие с так называемым «критерием приемки». Критерии приемки для результатов испытания прочности на сжатие приведены в таблице 4. Приемку бетонной смеси при условии выполнения остальных установленных свойств свежеприготовленной бетонной смеси и жесткого бетона согласно таблице 2 можно осуществлять в том случае, если выполнены критерии средних и одиночных значений. Тем самым идентичность представленного в выборочном контроле бетона (стройка) с генеральной совокупностью (завод товарного бетона) считается установленной.

Таблица 4: Критерии приемки для результатов испытания прочности на сжатие

1) Среднее значение n не совпадающих отдельных значений 2) Стандартное отклонение выборочной пробы для n ≥ 35, причем действует: σ > 3 Н/мм2: для класса контроля 1 и 2 и σ ≥ 5 Н/мм2 для класса контроля 3, для выборочных проб n < 35 gilt σ = 4 Н/мм2. 3) для UK 3: > 0,9 • fck Полученные результаты испытаний можно разделить на небольшие группы следующих друг за другом показателей (минимум 3) таким образом, чтобы для соответствующих средних значений могли быть использованы соответствующие требования для отдельных значений 3 - 4, 5 - 6 или > 6. Если идентичность не была установлена, то необходимо принять другие меры для определения устойчивости и эксплуатационной способности конструкции. Если на основании уменьшенной прочности должны быть проведены дополнительные испытания с использованием склерометра, отбор керна или новый статический расчет, то в отдельных случаях выполнение этих мероприятий должно быть согласовано.

2 Прочие положения для контроля, проводимого строительной фирмой, при укладке бетона классов контроля 2 и 3. Для поведения контроля по укладке бетонной смеси классов контроля 2 и 3 используется известная система понятий для самоконтроля (контроль, проводимый строительной фирмой) и стороннего контроля (контроль, проводимый аккредитованным контролирующим органом). Строительные площадки, на которых используются бетонные смеси классов контроля 2 и 3, должны быть четко обозначены с указанием нормы «DIN 1045-3» и контролирующего органа.

2.1 Аккредитованная лаборатория, проверяющая качество бетона Если используется бетон заданного качества классов контроля 2 и 3 (или бетон заданного состава), то строительная фирма должна иметь постоянную испытательную лабораторию, - которая оснащена всеми приборами и всем оборудованием, необходимыми для проведения испытаний в соответствии с таблицей 2 и - руководство которой осуществляет опытный специалист по бетону, имеющий необходимое удостоверение для подтверждения своих знаний в технологии бетонирования, выданное уполномоченным для этого органом. Руководитель аккредитованной лаборатории, осуществляющей контроль качества бетона, несет ответственность за обучение персонала, которое проводится каждые три года, и за документирование данных сведений. Если строительная фирма пользуется услугами сторонней, то есть не заводской испытательной лаборатории, то задачи, выполняемые этой лабораторией, должны быть согласованы в договоре на оказание услуг по проведению контроля. Минимальный срок действия данного договора должен составлять один год. Услуги по проведению контроля, предоставляемые фирме-исполнителю, не должны осуществляться испытательной лабораторией, предоставляющей такие же услуги производителю бетонной смеси или находящейся от него в экономической зависимости.

К задачам аккредитованной испытательной лаборатории, проводящей проверку бетона, относятся: - консультирование строительной фирмы и стройплощадки, - проведение испытаний в соответствии с таблицей 2, если такие испытания не проводятся персоналом строительной площадки, - контроль правильности функционирования приборного оборудования на строительной площадке в соответствии с таблицей 3 до начала бетонирования, - текущий контроль и консультирование при укладке и выдержке бетона, - оценка и анализ результатов испытаний и передача результатов строительной фирме и ее руководству, - обучение персонала, работающего на строительной площадке.

2.2 Документирование результатов испытаний При использовании бетона классов контроля 2 и 3 необходимо записывать следующие данные и хранить их после окончания работ в течение 5 лет: - время проведения и продолжительность отдельных процессов бетонирования, - температура воздуха и погодные условия при бетонировании отдельных участков или выполнении отдельных строительных элементов до распалубки, - вид и продолжительность дополнительной обработки бетона - температура свежеприготовленной бетонной смеси при температуре воздуха ниже +5 °C и выше +30 °C, - название завода-поставщика и номер ТТН, соответствующего строительного участка или строительного элемента, а также список поставленных видов бетона с указанием соответствующих норм и правил, - результаты испытаний свежеприготовленной бетонной смеси и жесткого бетона в соответствии с таблицей 2.

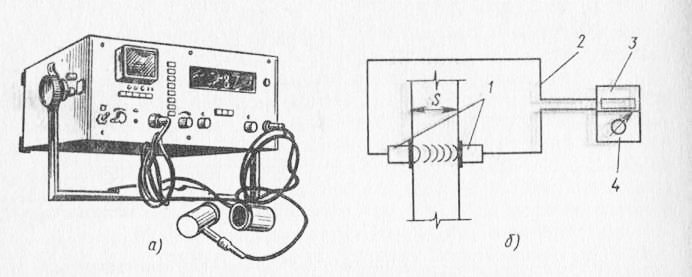

Рис. 2: Кроме прочих испытаний, на строительной площадке проводится также контроль свежеприготовленной бетонной смеси (F4/F5)

После окончания строительных работ результаты всех испытаний бетона классов контроля 2 и 3, проводимых в соответствии с таблицей 2, должны быть переданы контролирующим органам и учреждениям

2.3 Обязанность строительной фирмы предоставлять информацию Строительная фирма обязана предоставить контролирующему органу в письменном виде следующую информацию: - данные об аккредитованной лаборатории, следящей за качеством бетона, с указанием имени ее руководителя, - смена руководителя испытательной лаборатории, - начало работ на каждом строительном участке, где используется бетон классов контроля 2 и 3 с указанием имени начальника строительного участка - смена начальника строительного участка, - данные для определения технических характеристик предусмотренных видов бетона в соответствии с DIN EN 206-1 и DIN 1045-2, а также классов контроля бетона в соответствии с таблицей 1, - предполагаемое количество бетонной смеси, - предполагаемое время начала и окончания работ по бетонированию, - прерывание работ по бетонированию, продолжающееся более 4-х недель, - возобновление работ на строительном участке после 4-х недельного перерыва.

3 Контроль укладки бетонной смеси классов контроля 2 и 3, проводимый аккредитованной лабораторией Контроль использования бетона классов контроля 2 и 3 должен проводиться аккредитованной испытательной лабораторией. Перед контролем проверяется, имеются ли на строительной фирме специалисты, обладающие достаточными знаниями и опытом, а также необходимое приборное оборудование. Количество испытаний, а также частота их проведения и отбор проб регулируются в соответствии с DIN 1045-3. Результаты контроля, проводимого испытательной лабораторией, должны быть зафиксированы в отчете. Его необходимо хранить на строительном участке или в испытательной лаборатории и по требованию предоставлять доверенным лицам компетентных органов. В отчете должна содержаться следующая информация: - данные о строительной фирме, строительном участке и испытательной лаборатории, проводящей контроль качества бетона, определение технических характеристик бетона в соответствии с DIN EN 206-1 и DIN 1045-2, - класс контроля бетона в соответствии с таблицей 1, - оценка контроля, выполняемая строительной фирмой, - при необходимости, данные об отборе проб, - результаты проведенных испытаний и сравнение с требованиями и результатами контроля, проводимого строительной фирмой, общая оценка, - место и дата - печать испытательной лаборатории и подпись ее представителя.

brusshatka.ru

Нормативы приема бетона на стройплощадке

Подскажите, пожалуйста, кто имеет право принимать бетон на стройплощадке, а именно осуществлять отбор образцов-кубов, проверять конус и температуру? Какой нормативный документ это регламентирует? Спасибо.

Бетонная смесь является уникальным строительным материалом, который в процессе использования приобретает новые свойства, а прежние утрачивает и восстановить их невозможно. Важность строгого соблюдения правил приема бетона обусловлена тем, что в случае несоответствия характеристик затвердевшего бетона заявленным и предъявления претензий производителю необходима идентификация свойств исходной смеси.

Основной нормативной документацией, регламентирующей порядок приема, входного контроля качества и процесса укладки бетонной смеси, являются ГОСТ 7473-94, ГОСТ 10181-2000, СНиП 3.03.01-87 и действующее с 2001 года дополнение к нему П2-2000 «Производство бетонных работ на строительных площадках».

Входной контроль качества бетонной смеси производится в соответствии с ГОСТ 7473-94, результаты вносятся в журнал бетонных работ, где также регистрируется:

- название поставщика бетона и номер накладной;

- время приема смеси;

- регистрационный номер автомобиля, доставившего материал;

- точные координаты укладки бетона: конструктивный элемент, ось, отметка.

Исполнителями работ, связанных с приемом и контролем качества бетонной смеси, являются должностные лица, в функции которых входит инженерное сопровождение строительных работ. В зависимости от структуры предприятия это могут быть прораб, мастер, лаборант. Данные о приеме партии смеси в журнале бетонных работ подписывают два специалиста – лаборант и ответственный исполнитель, прораб или мастер.

Лаборант или мастер отбирает образцы и выполняет замеры конуса и температуры поступившей партии бетонной смеси, но персональную ответственность за ненадлежащее качество материала несет лицо, на которое приказом по предприятию возложена функция контроля

Важно! Персональную ответственность за осуществление входного контроля и технологические испытания материала несет должностное лицо, уполномоченное приказом по организации.

Таким образом, прораб или мастер должны принять партию бетонной смеси, лаборант отбирает образцы и выполняет необходимые замеры и в журнале бетонных работ оба ставят подписи под соответствующей записью. Персональную ответственность за ненадлежащий контроль за ходом строительства в спорных случаях понесет лицо, назначенное приказом.

strmnt.com

Бетонные и железобетонные работы на стройплощадке. Контроль качества бетона.

Бетонные и ж/б работы включают в себя 3 процесса:

1. заготовительный – изготовление бетона, арматуры, опалубки;

2. транспортный процесс;

3. основной – установка опалубки, арматуры внутрь опалубки, укладка бетона и его уплотнение, уход за бетоном, распалбование.

Транспортирование бетонной смеси может выполняться:

1. автобетоносмесителями:  .Могут транспортировать как готовую бетонную смесь, так и сухую. L = до 70 км.

.Могут транспортировать как готовую бетонную смесь, так и сухую. L = до 70 км.

2. автобетоновоз. L = 40 км;

3. автосамосвалы. L = 10 км.

До начала должны быть выполнены работы, оформленные актом скрытых работ:- подготовка основания;- гидроизоляция;- армирование и ее сварка;- установка закладных деталей и болтов.

А также должно быть выполнено:- правильная установка опалубки;- выноска геодезических отметок на опалубке;- подготовка механизмов и приспособлений;- подготовка старого бетона – очистка его и т.д.

Бетон получают в результате затвердевания правильно подобранной, смешанной до однородного состояния и уплотненной бетонной смеси, состоящий из цемента, воды, заполнителей, в необходимых случаях специальных добавок. Состав смеси должен обеспечить в заданные сроки проектный класс бетона, а в необходимых случаях отвечать специальным требованиям, предъявляемым в отношении морозостойкости, водонепроницаемости и ряда других свойств.

Укладка бетонной смеси: Бетонную смесь подают в бетонируемую конструкцию с помощью различных грузоподъемных кранов в бадьях либо ленточными конвейерами, бетоноукладчиками, бетононасосами, пневмонагнетательными, звеньевыми хоботами и виброхоботами.

Уплотнение бетонной смеси: Во время приготовления в бетонную смесь попадает значительное количество воздуха. Если попавший воздух не удалить, то бетон может оказаться пористым, пониженной прочности.

Удаление попавшего воздуха и компактное расположение составляющих достигается уплотнением бетонной смеси. От качества уплотнения зависят прочность и долговечность бетонной конструкции. Наиболее часто бетонную смесь уплотняют вибрированием. В результате вибрирования бетонная смесь становится текучей, т.е. приобретает повышенную подвижность, а частицы, перемещаясь, стремятся под воздействием силы тяжести занять более устойчивое положение. Бетонная смесь заполняет все промежутки между стержнями арматуры и между арматурой и опалубкой, воздух, содержащийся в ней, вытесняется, и смесь значительно уплотняется.

Контроль качества бетона.

Контроль качества бетона заключается в проверке соответствия его физико-механических показателей требованиям проекта. Обязательной является проверка прочности бетона на сжатие. Испытание бетона на прочность при осевом растяжении, растяжении при изгибе, на морозостойкость и водонепроницаемость производится по требованию проекта. Эти испытания производят на контрольных образцах, изготовленных из проб бетонной смеси, отобранных после ее приготовления на бетонном заводе, а также на месте производства бетонных работ.

Контроль качества бетона в конструкциях и сооружениях осуществляется по требованию проекта или специальных нормативных документов, в случаях, когда имеются опасения, что качество уложенного бетона по каким-либо причинам не соответствует требованиям проекта или физико-механические показатели контрольных образцов ниже проектных. Контроль качества бетона в конструкциях осуществляется испытанием на прочность, морозостойкость и водонепроницаемость выбуренных кернов, а также неразрушающими методами определения прочности.

У места укладки бетонной смеси в конструкции должен производиться систематический контроль ее удобоукладываемости.

cyberpedia.su

Контроль качества бетонных работ на строительной площадке

Категория: Бетонные работы

Контроль качества бетонных работ на строительной площадке

Качество бетонных и железобетонных конструкций зависит от тщательного соблюдения технологии на бетонном заводе и строительной площадке. Четкое соблюдение правил приготовления и транспортирования смесей позволяет получать бетоны заданных марок и необходимых технологических свойств. Качество приготовления смесей на заводе контролирует, как правило, лаборатория.

На строительной площадке осуществляется контроль за соблюдением правил производства работ, который охватывает все технологические операции, включая установку опалубки, арматуры, транспортирование смеси, укладку и уплотнение ее в опалубке, уход за твердеющим бетоном и распалубливание. Эти правила отражены в Строительных нормах и правилах (СНиП 3.03.01—87). Нарушение технологии производства бетонных работ приводит к снижению надежности и долговечности конструкций, а в некоторых случаях — к аварийным ситуациям. Часто большинство нарушений технологии может быть скрыто от заказчика. В этих условиях особое значение приобретает добросовестность рабочих, внимательность, техническая грамотность и принципиальность.

Несмотря на то что характеристики бетонной смеси и затвердевшего бетона контролирует лаборатория бетонного завода, их необходимо проверять и непосредственно на стройке. У места укладки проверяют однородность и подвижность бетонной смеси. Если замечено, что смесь при транспортировании расслоилась, немедленно принимают меры по ее восстановлению.

Контролирует качество подачи, распределение и укладку бетонной смеси инженерно-технический персонал стройки. Особенно тщательно контролируют качество виброуплотнения бетонной смеси. Контролируют процесс виброуплотнения визуально, по степени осадки смеси, прекращению выхода из нее пузырьков воздуха и появлению цементного молока. В некоторых случаях используют радиоизотопные плотномеры, принцип действия которых основан на измерении поглощения бетонной смесью гамма-лучей. С помощью плотномеров определяют степень уплотнения смеси в процессе вибрирования.

При бетонировании больших массивов однородность уплотнения бетона контролируют с помощью электрических преобразователей (датчиков) сопротивления в виде цилиндрических щупов, располагаемых по толщине укладываемого слоя. Принцип действия датчиков основан на свойстве бетона с увеличением плотности снижать сопротивление прохождению тока. Размещают их в зоне действия вибраторов. В момент приобретения бетоном заданной плотности оператор-бетонщик получает световой или звуковой сигнал.

На месте укладки бетонной смеси в конструкцию отбирают серию из 2…3 одинаковых контрольных образцов-кубов. Число серий зависит от объема укладываемого бетона. При объеме возводимого сооружения более 1000 м3 — одна серия на каждые 500 м3 укладываемого бетона, менее 1000 м3 — одна серия на каждые 250 м3, до 100 м3 — не менее одной серии на каждый бетонируемый элемент. Для сооружений, возводимых в скользящей опалубке, на каждые 50 м3, но не менее трех серий, которые испытывают соответственно в возрасте 3, 7 и 28 сут.

Размеры образцов зависят от наибольшей крупности заполнителя.

Результаты испытаний образцов приводят к пределу прочности при сжатии эталонного образца размером 15X15X15 см. Прочность бетона оценивают по результатам испытания контрольных образцов согласно ГОСТ 18105—86.

Выдерживают образцы в тех же условиях, в которых находится бетонируемая конструкция. Прочность бетона считается достаточной, если ни в одной из испытанных серий не обнаружено снижения прочности по сравнению с проектной. Если испытания показали снижение прочности более чем на 15% от проектной, состав бетона для дальнейшего бетонирования корректируют.

Для получения более реальной картины прочностных характеристик бетона из тела конструкций выбуривают керны, которые в дальнейшем испытывают на прочность.

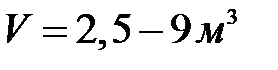

Рис. 1. Эталонный молоток Кашкарова (а), определение прочности бетона (б): 1 — рукоятка, 2 — корпус, 3 — подпружиненный стакан, 4 — эталонный стержень, 5 — шарик

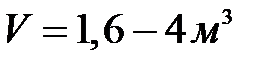

В практике строительства применяют также неразрушающие методы контроля прочности бетона непосредственно в конструкции. Для определения прочности поверхностного слоя массивных и тонкостенных железобетонных конструкций пользуются эталонным молотком Кашкарова (рис. 1, а), который состоит из корпуса, подпружиненного стакана и рукоятки. В основании стакана находится стальной шарик. В пространство между шариком и корпусом устанавливают эталонный стержень. Молоток ставят шариком на поверхность бетона и ударяют слесарным молотком по его корпусу. В результате удара на бетонной поверхности и эталонном стержне остаются отпечатки шарика. Затем определяют диаметр лунки в бетоне d6 и эталонном стержне d3. Чем больше диаметр лунки в бетоне, тем меньше его прочность. Для оценки прочности бетона пользуются тарировочным графиком зависимости отношения d6/d3 и прочности бетона на сжатие R6.

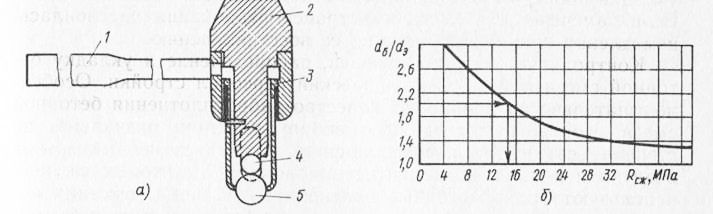

Прочность конструкций средней массивности определяют ультразвуковым методом с помощью дефектоскопов бетона 12 УКЮА, УК ЮМ и др. Этот метод основан на определении скорости прохождения ультразвуковых волн в бетоне. Чем плотнее и соответственно прочнее бетон, тем выше скорость прохождения волн. Дефектоскоп состоит из источника ультразвуковых колебаний, щупов, усилителя со шкалой и кабеля. Перед измерением места прозвучивания конструкции смазывают техническим вазелином и к ним подводят щупы. На конструкциях с небольшим поперечным сечением (колонны, ригели, балки) щупы устанавливают напротив друг друга, а на плоских элементах (перегородки, стены) — с одной стороны с расстоянием между ними равным 1,5…2 толщинам испытываемой конструкции.

На шкале усилителя фиксируется время прохождения ультразвуковых колебаний.

Рис. 2. Ультразвуковой дефектоскоп: а — общий вид дефектоскопа УКЮП, б—принципиальная схема; 1 — щупы, 2—кабели, 3— усилитель со шкалой цифровой индексации, 4 — источник ульт-тразвуковых колебаний; S — толщина прозвучиваемого изделия

Прочность бетона на сжатие определяют по известному значению скорости с помощью тарировочных графиков.

Ультразвуковые дефектоскопы легки, удобны в работе и позволяют с высокой точностью оценивать однородность и прочность затвердевшего бетона, а также выявлять скрытые в нем дефекты.

Бетонные работы - Контроль качества бетонных работ на строительной площадкеgardenweb.ru

Контроль перед укладкой бетонной смеси

Навигация:Главная → Все категории → Контроль качества зданий

Контроль перед укладкой бетонной смеси

Контроль перед укладкой бетонной смеси  Контроль перед укладкой бетонной смеси Перед укладкой бетонной смеси должны быть проверены и приняты: - все конструкции и их элементы, закрываемые в процессе последующего производства работ; - правильность установки и закрепления опалубки и поддерживающих ее конструкций. Непосредственно перед бетонированием опалубка должна быть очищена от мусора и грязи, а арматура — от налета ржавчины. Пробки должны предохраняться от сцепления с бетоном и иметь, конусный продольный уклон. Контроль качества бетонирования железобетонных конструкций должен начинаться с проверки правильности подбора состава бетонной смеси в соответствии с требованиями СНиП Ш-15-76. Бетонную смесь необходимо изготавливать централизованно. На строительной площадке должна проводиться проверка качества изготовленного бетона по крупности заложенного щебня, по консистенции массы, а также по результатам проведенных на заводе лабораторных испытаний контрольных образцов. Отклонения от заданной подвижности допускаются в пределах ±10 мм. Количество хлористого кальция в бетонах для армированных конструкций ,ие должно превышать 2% от массы цемента, а в бетонах неармированных конструкций — 3%. Следует учитывать указания в проекте об ограничении или запрещении применения хлористого кальция для данной конструкции. Проверку подвижности бетонной смеси на месте приготовления необходимо производить не реже двух раз в смену, а при изменении влажности заполнителей через каждые 2 ч. Бетонная смесь должна поступать на строительную площадку в транспортной таре (в кузовах самосвалов, бетоновозах, бадьях и др.), не допускающей вытекания цементного молока и попадания в смесь атмосферных осадков. Транспортные средства необходимо систематически очищать от налипших и затвердевших частиц бетона и промывать через каждые 2 ч. Способы транспортирования бетонной смеси должны обеспечивать сохранение однородности и пластичности бетона. За качество изготовленного бетона с момента приемки его на площадке полную ответственность несет технический персонал подрядчика и технический надзор заказчика. Непригодную бетонную смесь или изготовленную не в соответствии с проектом необходимо браковать. При приёмке готовой бетонной смеси надо проверять крупность заложенного в нее щебня. Дробленый щебень без рассева применять разрешается. Если проектом не предусмотрена специальная фракция щебня для бетона, следует руководствоваться следующим правилом: размер щебня не должен быть больше ZU наименьшего расстояния в свету между стержнями арматуры. При укладке бетона необходимо соблюдать следующие правила: - во время бетонирования нужно вести непрерывное наблюдение за состоянием опалубки; - скорость заполнения опалубки по высоте должна соответствовать прочности и жесткости опалубки, воспринимающей давление свежеуложенного бетона; - в жаркую солнечную погоду укладываемый бетон следует защищать от высыхания, а во время дождя от попадания воды; при обнаружившейся деформации или смещении опалубки, лесов и креплений бетонирование должно быть прекращено, элементы опалубки возвращены в проектное положение и при необходимости усилены; - процесс .бетонирования конструкций должен быть отражен в журналах бетонных работ и температур по формам, приведенным в приложениях 5.3 и 5.4; - высота свободного сбрасывания бетонной смеси в опалубку, во избежание расслоения, не должна превышать 2 м, а при подаче на перекрытия — 1м. Допускаемая высота сбрасывания бетонной смеси в опалубку колонн со сторонами сечения 0,4—0,8 м и при отсутствии перекрещивающихся хомутов арматуры должна составлять не более 5 м. Для колонн со сторонами сечения менее 0,4 м и колонн любого сечения с перекрещивающимися хомутами — 2 м. Высота свободного сбрасывания бетонной смеси в опалубку неармированных конструкций устанавливается строительной лабораторией и не должна превышать 6 м. Спуск бетонной смеси с высоты более указанной необходимо производить по наклонным желобам, а также по вертикальным хоботам. В процессе бетонирования конструкций следует установить контроль за укладкой бетонной смеси горизонтальными слоями одинаковой толщины без разрывов, с последовательным направлением укладки в одну сторону во всех слоях. Уплотнение бетона в конструкциях производится внутренними и поверхностными вибраторами. Шаг перестановки внутренних вибраторов должен быть в пределах полуторного радиуса их действия, а погружение вибратора должно обеспечивать некоторое заглубление в ранее уложенный слой (на 5—10 см) и тем самым связывать укладываемые слои между собой. Шаг перестановки поверхностных вибраторов должен обеспечивать перекрытие площадкой вибратора границы уже провибрированного участка на 100 мм. Опирать вибраторы во время их работы на арматуру и закладные детали конструкций не разрешается. Продолжительность вибрирования на каждой данной позиции должна обеспечивать достаточное уплотнение бетонной смеси, когда прекращается ее оседание и появляется на поверхности цементное молоко. Тип вибратора для каждой конструкции в зависимости от ее толщины должен предусматриваться проектом производства работ. Наибольшая высота одного укладываемого слоя бетонной смеси зависит от конструкции и типа вибратора и назначается: при внутреннем вибрировании не более 1,25 длины рабочей части вибратора, при поверхностном вибрировании неармированных конструкций или конструкций с одиночной арматурой — 250 мм, конструкций с двойной арматурой —120 мм. В местах, где густота арматуры препятствует уплотнению бетонной смеси вибраторами — смесь уплотняется штыкованием. Применение поверхностных вибраторов при бетонировании фундаментов допускается только для уплотнения и .выравнивания верхних слоев бетона. При укладке бетона в колонны и стойки рам необходимо контролировать, чтобы колонны бетонировались без перерыва, участками, с уплотнением бетонной смеси внутренними вибраторами. Возобновление бетонирования на следующем по высоте участке колонны допускается после усадки бетона и обработки поверхностного шва. Продолжительность перерыва для осадки бетона должна быть не менее 40 мин., но не более 2 ч.

Контроль перед укладкой бетонной смеси Перед укладкой бетонной смеси должны быть проверены и приняты: - все конструкции и их элементы, закрываемые в процессе последующего производства работ; - правильность установки и закрепления опалубки и поддерживающих ее конструкций. Непосредственно перед бетонированием опалубка должна быть очищена от мусора и грязи, а арматура — от налета ржавчины. Пробки должны предохраняться от сцепления с бетоном и иметь, конусный продольный уклон. Контроль качества бетонирования железобетонных конструкций должен начинаться с проверки правильности подбора состава бетонной смеси в соответствии с требованиями СНиП Ш-15-76. Бетонную смесь необходимо изготавливать централизованно. На строительной площадке должна проводиться проверка качества изготовленного бетона по крупности заложенного щебня, по консистенции массы, а также по результатам проведенных на заводе лабораторных испытаний контрольных образцов. Отклонения от заданной подвижности допускаются в пределах ±10 мм. Количество хлористого кальция в бетонах для армированных конструкций ,ие должно превышать 2% от массы цемента, а в бетонах неармированных конструкций — 3%. Следует учитывать указания в проекте об ограничении или запрещении применения хлористого кальция для данной конструкции. Проверку подвижности бетонной смеси на месте приготовления необходимо производить не реже двух раз в смену, а при изменении влажности заполнителей через каждые 2 ч. Бетонная смесь должна поступать на строительную площадку в транспортной таре (в кузовах самосвалов, бетоновозах, бадьях и др.), не допускающей вытекания цементного молока и попадания в смесь атмосферных осадков. Транспортные средства необходимо систематически очищать от налипших и затвердевших частиц бетона и промывать через каждые 2 ч. Способы транспортирования бетонной смеси должны обеспечивать сохранение однородности и пластичности бетона. За качество изготовленного бетона с момента приемки его на площадке полную ответственность несет технический персонал подрядчика и технический надзор заказчика. Непригодную бетонную смесь или изготовленную не в соответствии с проектом необходимо браковать. При приёмке готовой бетонной смеси надо проверять крупность заложенного в нее щебня. Дробленый щебень без рассева применять разрешается. Если проектом не предусмотрена специальная фракция щебня для бетона, следует руководствоваться следующим правилом: размер щебня не должен быть больше ZU наименьшего расстояния в свету между стержнями арматуры. При укладке бетона необходимо соблюдать следующие правила: - во время бетонирования нужно вести непрерывное наблюдение за состоянием опалубки; - скорость заполнения опалубки по высоте должна соответствовать прочности и жесткости опалубки, воспринимающей давление свежеуложенного бетона; - в жаркую солнечную погоду укладываемый бетон следует защищать от высыхания, а во время дождя от попадания воды; при обнаружившейся деформации или смещении опалубки, лесов и креплений бетонирование должно быть прекращено, элементы опалубки возвращены в проектное положение и при необходимости усилены; - процесс .бетонирования конструкций должен быть отражен в журналах бетонных работ и температур по формам, приведенным в приложениях 5.3 и 5.4; - высота свободного сбрасывания бетонной смеси в опалубку, во избежание расслоения, не должна превышать 2 м, а при подаче на перекрытия — 1м. Допускаемая высота сбрасывания бетонной смеси в опалубку колонн со сторонами сечения 0,4—0,8 м и при отсутствии перекрещивающихся хомутов арматуры должна составлять не более 5 м. Для колонн со сторонами сечения менее 0,4 м и колонн любого сечения с перекрещивающимися хомутами — 2 м. Высота свободного сбрасывания бетонной смеси в опалубку неармированных конструкций устанавливается строительной лабораторией и не должна превышать 6 м. Спуск бетонной смеси с высоты более указанной необходимо производить по наклонным желобам, а также по вертикальным хоботам. В процессе бетонирования конструкций следует установить контроль за укладкой бетонной смеси горизонтальными слоями одинаковой толщины без разрывов, с последовательным направлением укладки в одну сторону во всех слоях. Уплотнение бетона в конструкциях производится внутренними и поверхностными вибраторами. Шаг перестановки внутренних вибраторов должен быть в пределах полуторного радиуса их действия, а погружение вибратора должно обеспечивать некоторое заглубление в ранее уложенный слой (на 5—10 см) и тем самым связывать укладываемые слои между собой. Шаг перестановки поверхностных вибраторов должен обеспечивать перекрытие площадкой вибратора границы уже провибрированного участка на 100 мм. Опирать вибраторы во время их работы на арматуру и закладные детали конструкций не разрешается. Продолжительность вибрирования на каждой данной позиции должна обеспечивать достаточное уплотнение бетонной смеси, когда прекращается ее оседание и появляется на поверхности цементное молоко. Тип вибратора для каждой конструкции в зависимости от ее толщины должен предусматриваться проектом производства работ. Наибольшая высота одного укладываемого слоя бетонной смеси зависит от конструкции и типа вибратора и назначается: при внутреннем вибрировании не более 1,25 длины рабочей части вибратора, при поверхностном вибрировании неармированных конструкций или конструкций с одиночной арматурой — 250 мм, конструкций с двойной арматурой —120 мм. В местах, где густота арматуры препятствует уплотнению бетонной смеси вибраторами — смесь уплотняется штыкованием. Применение поверхностных вибраторов при бетонировании фундаментов допускается только для уплотнения и .выравнивания верхних слоев бетона. При укладке бетона в колонны и стойки рам необходимо контролировать, чтобы колонны бетонировались без перерыва, участками, с уплотнением бетонной смеси внутренними вибраторами. Возобновление бетонирования на следующем по высоте участке колонны допускается после усадки бетона и обработки поверхностного шва. Продолжительность перерыва для осадки бетона должна быть не менее 40 мин., но не более 2 ч.  Рис. 4. Расположение рабочих швов при бетонировании колонн: а — ребристого; б — безбалочного; 1 и 2 — рабочие швы. Поверхность рабочих швов выравнивается перпендикулярна оси колонн, балок, поверхности плит и стен. Во избежание скопления крупного заполнителя и образования раковин нижняя часть опалубки колонн, при бетонировании их сверху должна заполняться вначале на высоту 100—200 мм цементным раствором состава 1 :2— 1:3. Рабочие швы при перерывах в укладке бетонной смеси при бетонировании колонн намечаются у низа прогонов или балок, у низа капителей колонн безбалочных перекрытий и -у низа или верха вута между стойками и ригелями рам (рис. 4). Бетонирование балок и плит, монолитно связанных с колоннами и стенами, должно производиться через 1—2 ч после бетонирования этих колонн и стен с целью создания выдержки для осадки бетонной смеси, уложенной в вертикальные конструкции. v Рабочие швы устраиваются при бетонировании: балок больших размеров, монолитно соединенных с плитами, на .20—30 мм ниже отметки нижней поверхности плиты, а при наличии в плите вутов —на .отметке низа вута плиты; плоских плит —в любом месте параллельно меньшей стороне плиты; массизов, арок, сводов, резервуаров, бункеров и других сложных инженерных сооружений и конструкций — в местах, указанных в проектах. При бетонировании ребристых перекрытий необходимо следить, чтобы рабочие швы при перерывах в бетонировании обозначились в направлении, параллельном второстепенным или отдельным балкам — в пределах средней трети пролета балок; при бетонировании в направлении, параллельном главным балкам или прогонам — в пределах двух средних четвертей пролета прогонов и плит. Расположение рабочих швов показано на рис. 5. Бетонирование предварительно-напряженных конструкций должно производиться без перерывов; устройство рабочих швов допускается только в соответствии с указаниями проекта. Укладка бетонной смеси после перерыва допускается после очистки поверхности рабочего шва от грязи, цементной пленки и промывки его водой при условии, что прочность ранее уложенного бетона составляет не менее 15 кг/см2 (при очистке механической металлической щеткой и 50 кг/см2 —при гидропескоструйной очистке).

Рис. 4. Расположение рабочих швов при бетонировании колонн: а — ребристого; б — безбалочного; 1 и 2 — рабочие швы. Поверхность рабочих швов выравнивается перпендикулярна оси колонн, балок, поверхности плит и стен. Во избежание скопления крупного заполнителя и образования раковин нижняя часть опалубки колонн, при бетонировании их сверху должна заполняться вначале на высоту 100—200 мм цементным раствором состава 1 :2— 1:3. Рабочие швы при перерывах в укладке бетонной смеси при бетонировании колонн намечаются у низа прогонов или балок, у низа капителей колонн безбалочных перекрытий и -у низа или верха вута между стойками и ригелями рам (рис. 4). Бетонирование балок и плит, монолитно связанных с колоннами и стенами, должно производиться через 1—2 ч после бетонирования этих колонн и стен с целью создания выдержки для осадки бетонной смеси, уложенной в вертикальные конструкции. v Рабочие швы устраиваются при бетонировании: балок больших размеров, монолитно соединенных с плитами, на .20—30 мм ниже отметки нижней поверхности плиты, а при наличии в плите вутов —на .отметке низа вута плиты; плоских плит —в любом месте параллельно меньшей стороне плиты; массизов, арок, сводов, резервуаров, бункеров и других сложных инженерных сооружений и конструкций — в местах, указанных в проектах. При бетонировании ребристых перекрытий необходимо следить, чтобы рабочие швы при перерывах в бетонировании обозначились в направлении, параллельном второстепенным или отдельным балкам — в пределах средней трети пролета балок; при бетонировании в направлении, параллельном главным балкам или прогонам — в пределах двух средних четвертей пролета прогонов и плит. Расположение рабочих швов показано на рис. 5. Бетонирование предварительно-напряженных конструкций должно производиться без перерывов; устройство рабочих швов допускается только в соответствии с указаниями проекта. Укладка бетонной смеси после перерыва допускается после очистки поверхности рабочего шва от грязи, цементной пленки и промывки его водой при условии, что прочность ранее уложенного бетона составляет не менее 15 кг/см2 (при очистке механической металлической щеткой и 50 кг/см2 —при гидропескоструйной очистке).  Рис. 5. Расположение рабочих швов при бетонировании ребристых перекрытий: а—в направлении, параллельном балкам; б - в направлении, перпендикулярном балкам; 1—1 — положение шва. За уложенным в опалубку бетоном должны быть обеспечены соответствующий уход и контроль за его состоянием, устанавливаемые проектом производства работ. Открытые поверхности бетона должны быть предохранены от вредного воздействия прямых солнечных лучей и ветра. Благоприятные температурно-влаж-ностные условия для Твердения бетона обеспечиваются систематической поливкой его водой. В сухую погоду поливка бетона на портландцементе производится не менее семи суток, бетонов на глиноземистом цементе — трех суток. Поливка при температуре +15° С и выше производится в течение первых трех суток днем не реже чем через каждые 3 ч и не реже одного раза ночью, а в последующее время — не реже трех раз в сутки. При укрытии бетона влагоемкими материалами (леском, опилками) длительность перерыва между поливками, указанная выше, увеличивается в 1,5 раза. При температуре ниже +5° С поливку не производят. Вода, применяемая для поливки, не должна быть агрессивна к бетону. В условиях сухого и жаркого климата, а также в сейсмических районах сроки выдерживания бетона под укрытиями и сроки поливки должны устанавливаться строительной лабораторией; внешняя сторона опалубки, обращенная к югу и юго-западу, должна быть побелена. Бетон, соприкасающийся с грунтовыми водами, должен иметь прочность не менее 50% проектной. Перемещение людей и транспортных средств по поверхности фундаментов и фундаментных балок, а также вышележащих конструкций допускается после достижения бетоном прочности не менее 15 кг/см2. При среднесуточной температуре наружного воздуха ниже +5° С и минимальной суточной ниже 0°С производство бетонных работ следует произвди дить согласно указаниям СНиП Ш-15-76. Организация производства работ в зимних условиях должна быть детально разработана в проекте организации работ. Бетонная смесь должна иметь к началу выдерживания или прогрева температуру для бетона по методу «термоса» — не ниже величины, установленной расчетом, к началу искусственного прогрева забетонированной конструкции — не ниже +5° С. Места выгрузки поступающего на площадку бетона должны быть защищены от ветра. При укладке бетонной смеси в зимнее время необходимо следить за выполнением следующих требований: - основание под укладку бетона, а также метод укладки должны исключать возможность замерзания бетонной смеси на стыке с основанием; - пучинистые грунты перед укладкой бетонной смеси необходимо отогревать до положительной температуры; опалубку и арматуру очищать от снега и наледf арматуру диаметром более 25 мм и крупные закладные части при температуре воздуха ниже —10° С отогревать до положительной температуры; - температура бетонной смеси при электронагреве не должна превышать величин, указанных в СНиП III-15-76; - выдерживание бетона производить в соответствии с расчетными положениями. В процессе производства бетонных и железобетонных работ в зимних условиях необходим контроль за: - температурой нагрева воды, заполнителей и температурой бетонной смеси на выгрузке из бетоносмесителя — через каждые 2 ч, а также за дозированием противоморозных добавок; - выполнением мероприятий по укрытию, утеплению и обогреву тары при транспортировании и приемке бетона на Строительной площадке — один раз в смену; - соответствием теплоизоляции опалубки требованиям технологических карт, а при необходимости — за отогревом стыкуемых поверхностей и грунтового основания; - температурой смеси, доставляемой на стройплощадку (при бетонировании), температурой уложенного бетона; - температурой бетона при: применении способов «термоса», предварительного электроразогрева бетонной смеси, с парообогревом в тепляках — каждые 2 ч в первые сутки, не реже двух раз в смену в последующие трое суток и один раз в сутки в остальное время выдерживания; использовании бетона с проти-воморозными добавками три раза в сутки до приобретения им заданной прочности; электротермообработке бетона в период подъема температуры со скоростью до 10° С в 1 ч —через два часа, дальнейшем — не реже двух раз в смену. При применении холодных бетонов следует учитывать возможность применения добавок хлористых солей. Приемка фундаментов проводится вслед за распалубкой, но не ранее достижения бетоном проектной- прочности. Устройство гидроизоляции не разрешается до окончательной приемки фундаментов. При приемке бетонных и железобетонных фундаментов проверяют правильность расположения и выполнения осадочных и температурных швов, соответствие геометрических размероэ фундаментов, отверстий, проемов и каналов проектным. Снятие боковых элементов опалубки, не несущих нагрузки от массы конструкций при распалубливании бетонных и железобетонных конструкций должно проводиться после достижения бетоном прочности, обеспечивающей сохранность поверхности и кромок углов при снятии опалубки. Распалубли-вание несущих железобетонных конструкций проводится после достижения бетоном прочности, указанной в табл. 5.2, снятие опалубки, воспринимающей массу бетона конструкций, армированных несущими сварными каркасами,— после достижения бетоном 25% проектной прочности. Прочность бетона, при которой можно снимать несущую опалубку конструкций, сооружаемых в сейсмических районах, должна быть .указана в проекте. Разрешается снятие боковых элементов опалубки, не несущих нагрузки от массы конструкций после достижения бетоном соответствующей прочности, обеспечивающей сохранность поверхности и кромок углов при снятии опалубки (если в проекте нет иных специальных указаний). Удаление стоек, поддерживающих опалубку, может производиться только после снятия боковой оп-алубки и осмотра распалубленного бетона. Прочность бетона определяется механическими методами, основанными на принципе вдавливания в бетон штампа или упругого отскока, а также физическими приборами для ультразвуковых испытаний. До приемки железобетонных конструкций категорически запрещается заделка раковин, исправление поврежденных при распалубке граней или затирка поверхности бетона. Приемка выполненных работ по возведению монолитных железобетонных перекрытий и колонн производится после достижения бетоном проектной прочности. При приемке выполненных работ должны быть предъявлены следующие документы: - рабочие чертежи с внесенными изменениями, а при значительных отклонениях — исполнительные чертежи; - документы по надлежащему согласованию допущенных изменений; - журналы работ по бетонированию; - данные испытаний контрольных образцов бетона; - акты приемки сварных арматурных сеток и каркасов.; - акты приемки смонтированной арматуры. При приемке законченных работ следует проверять качество бетона, его прочность и, если предусмотрено проектом, водонепроницаемость, морозостойкость и другие показатели; размеры конструкций, правильность выпуска арматуры колонн для наращивания очередного этажа или установки закладных частей. Проверять документацию на приемку и испытание примененных материалов и изделий.

Рис. 5. Расположение рабочих швов при бетонировании ребристых перекрытий: а—в направлении, параллельном балкам; б - в направлении, перпендикулярном балкам; 1—1 — положение шва. За уложенным в опалубку бетоном должны быть обеспечены соответствующий уход и контроль за его состоянием, устанавливаемые проектом производства работ. Открытые поверхности бетона должны быть предохранены от вредного воздействия прямых солнечных лучей и ветра. Благоприятные температурно-влаж-ностные условия для Твердения бетона обеспечиваются систематической поливкой его водой. В сухую погоду поливка бетона на портландцементе производится не менее семи суток, бетонов на глиноземистом цементе — трех суток. Поливка при температуре +15° С и выше производится в течение первых трех суток днем не реже чем через каждые 3 ч и не реже одного раза ночью, а в последующее время — не реже трех раз в сутки. При укрытии бетона влагоемкими материалами (леском, опилками) длительность перерыва между поливками, указанная выше, увеличивается в 1,5 раза. При температуре ниже +5° С поливку не производят. Вода, применяемая для поливки, не должна быть агрессивна к бетону. В условиях сухого и жаркого климата, а также в сейсмических районах сроки выдерживания бетона под укрытиями и сроки поливки должны устанавливаться строительной лабораторией; внешняя сторона опалубки, обращенная к югу и юго-западу, должна быть побелена. Бетон, соприкасающийся с грунтовыми водами, должен иметь прочность не менее 50% проектной. Перемещение людей и транспортных средств по поверхности фундаментов и фундаментных балок, а также вышележащих конструкций допускается после достижения бетоном прочности не менее 15 кг/см2. При среднесуточной температуре наружного воздуха ниже +5° С и минимальной суточной ниже 0°С производство бетонных работ следует произвди дить согласно указаниям СНиП Ш-15-76. Организация производства работ в зимних условиях должна быть детально разработана в проекте организации работ. Бетонная смесь должна иметь к началу выдерживания или прогрева температуру для бетона по методу «термоса» — не ниже величины, установленной расчетом, к началу искусственного прогрева забетонированной конструкции — не ниже +5° С. Места выгрузки поступающего на площадку бетона должны быть защищены от ветра. При укладке бетонной смеси в зимнее время необходимо следить за выполнением следующих требований: - основание под укладку бетона, а также метод укладки должны исключать возможность замерзания бетонной смеси на стыке с основанием; - пучинистые грунты перед укладкой бетонной смеси необходимо отогревать до положительной температуры; опалубку и арматуру очищать от снега и наледf арматуру диаметром более 25 мм и крупные закладные части при температуре воздуха ниже —10° С отогревать до положительной температуры; - температура бетонной смеси при электронагреве не должна превышать величин, указанных в СНиП III-15-76; - выдерживание бетона производить в соответствии с расчетными положениями. В процессе производства бетонных и железобетонных работ в зимних условиях необходим контроль за: - температурой нагрева воды, заполнителей и температурой бетонной смеси на выгрузке из бетоносмесителя — через каждые 2 ч, а также за дозированием противоморозных добавок; - выполнением мероприятий по укрытию, утеплению и обогреву тары при транспортировании и приемке бетона на Строительной площадке — один раз в смену; - соответствием теплоизоляции опалубки требованиям технологических карт, а при необходимости — за отогревом стыкуемых поверхностей и грунтового основания; - температурой смеси, доставляемой на стройплощадку (при бетонировании), температурой уложенного бетона; - температурой бетона при: применении способов «термоса», предварительного электроразогрева бетонной смеси, с парообогревом в тепляках — каждые 2 ч в первые сутки, не реже двух раз в смену в последующие трое суток и один раз в сутки в остальное время выдерживания; использовании бетона с проти-воморозными добавками три раза в сутки до приобретения им заданной прочности; электротермообработке бетона в период подъема температуры со скоростью до 10° С в 1 ч —через два часа, дальнейшем — не реже двух раз в смену. При применении холодных бетонов следует учитывать возможность применения добавок хлористых солей. Приемка фундаментов проводится вслед за распалубкой, но не ранее достижения бетоном проектной- прочности. Устройство гидроизоляции не разрешается до окончательной приемки фундаментов. При приемке бетонных и железобетонных фундаментов проверяют правильность расположения и выполнения осадочных и температурных швов, соответствие геометрических размероэ фундаментов, отверстий, проемов и каналов проектным. Снятие боковых элементов опалубки, не несущих нагрузки от массы конструкций при распалубливании бетонных и железобетонных конструкций должно проводиться после достижения бетоном прочности, обеспечивающей сохранность поверхности и кромок углов при снятии опалубки. Распалубли-вание несущих железобетонных конструкций проводится после достижения бетоном прочности, указанной в табл. 5.2, снятие опалубки, воспринимающей массу бетона конструкций, армированных несущими сварными каркасами,— после достижения бетоном 25% проектной прочности. Прочность бетона, при которой можно снимать несущую опалубку конструкций, сооружаемых в сейсмических районах, должна быть .указана в проекте. Разрешается снятие боковых элементов опалубки, не несущих нагрузки от массы конструкций после достижения бетоном соответствующей прочности, обеспечивающей сохранность поверхности и кромок углов при снятии опалубки (если в проекте нет иных специальных указаний). Удаление стоек, поддерживающих опалубку, может производиться только после снятия боковой оп-алубки и осмотра распалубленного бетона. Прочность бетона определяется механическими методами, основанными на принципе вдавливания в бетон штампа или упругого отскока, а также физическими приборами для ультразвуковых испытаний. До приемки железобетонных конструкций категорически запрещается заделка раковин, исправление поврежденных при распалубке граней или затирка поверхности бетона. Приемка выполненных работ по возведению монолитных железобетонных перекрытий и колонн производится после достижения бетоном проектной прочности. При приемке выполненных работ должны быть предъявлены следующие документы: - рабочие чертежи с внесенными изменениями, а при значительных отклонениях — исполнительные чертежи; - документы по надлежащему согласованию допущенных изменений; - журналы работ по бетонированию; - данные испытаний контрольных образцов бетона; - акты приемки сварных арматурных сеток и каркасов.; - акты приемки смонтированной арматуры. При приемке законченных работ следует проверять качество бетона, его прочность и, если предусмотрено проектом, водонепроницаемость, морозостойкость и другие показатели; размеры конструкций, правильность выпуска арматуры колонн для наращивания очередного этажа или установки закладных частей. Проверять документацию на приемку и испытание примененных материалов и изделий. Похожие статьи:Противопожарное оборудование жилых и общественных зданий

Навигация:Главная → Все категории → Контроль качества зданий

Статьи по теме:

Главная → Справочник → Статьи → Блог → Форум

stroy-spravka.ru

Журнал ЖБИ и конструкции - Контроль качества бетона и железобетона на стройплощадке и на заводах сборного железобетона

| 30 Марта 2010

Глава стройинспекции объяснил, что по итогам проверок в РТ должен быть создан единый реестр предприятий стройиндустрии, выпускающих качественную продукцию. Дальше их ждет аккредитация при ГСН РТ. Обладателей аккредитационных сертификатов «вывесят» на сайт ГСН РТ.

Завкафедрой КГАСУ Владимир Изотов отдельно остановился на качестве бетона, применяемого при монолитном строительстве. Он отметил, что из 34 лабораторий в РТ только одна (!) способна провести полновесный анализ качества этого стройматериала. В итоге в раствор сплошь и рядом идут самые дешевые, а стало быть, низкокачественные компоненты. Естественно, что это негативно сказывается на качестве: ведет к расслоению построек и далее – к снижению прочности и долговечности зданий.

На вопрос портала «БИЗНЕС Online» о том, каким образом производители стройматериалов остались практически без госприсмотра, ответил министр строительства, архитектуры и ЖКХ РТ Марат Хуснуллин:

– У нас, к сожалению, получился такой пробел в законодательстве. Вроде бы, на федеральном уровне государство жестко прописало контроль над строительством, а производство промышленных стройматериалов осталось без контроля. Бетон, например, – это обязательная составная часть. Бетонщики-строители могут быть профессиональные, а бетон – кто его знает, какого он качества? К сожалению, за инспекцией госстройнадзора не прописана функция проверки промышленных стройматериалов. Вроде бы должна быть сертификация, лаборатория качества работать на предприятии, но в то же время – как она работает, кто ее аккредитовал? Поэтому мы сейчас вопрос ставим на законодательном уровне, чтобы пробел этот устранить. Потому что мы можем сегодня построить прекрасное здание, но если бетон будет некачественным, то это здание может разрушиться!

За комментариями по поводу сложившейся ситуации редакция журнала «ЖБИ и конструкции» обратилась к Алексею Степановичу Семченкову, директору НИИЖБ им. А.А. Гвоздева:

В монолитном домостроении обеспечить должное качество очень сложная задача. При строительстве имеют место нарушения,связанные с преждевременным съемом опалубки и ранним загружением конструкций. Также в целях сокращения сроков строительства используется ускорение набора прочности бетоном, связанное с введением в него добавок или подводом тепловой энергии. Процесс набора прочности бетоном сопровождается технологическими перерывами, которые нельзя использовать для совмещения работ на участке. Данное условие вызывает множество нарушений, как технологических, так и по технике безопасности.

Контроль качества бетона, повышение квалификации персонала стройки – этот вопрос является принципиальным и в каждой конкретной организации решается или не решается по-своему. Качество отдельных работ, а затем и всего строительства зависит не только от качества используемых материалов и конструкций, но и от квалификации ИТР стройки, рабочих. Контроль качества бетона на объекте монолитного строительства должен присутствовать в ходе производства работ непрерывно и осуществлять реальную поддержку производству. Это значит, что контрольные органы должны не проводить инспекции, посещая объекты с целью выявления возможных вопиющих нарушений и последующим выяснением обстоятельств, а осуществлять непрерывное наблюдение и, располагая необходимыми знаниями и техническим оснащением, не только фиксировать возникающие отклонения, но и давать своевременные рекомендации по их устранению.

На данный момент технический контроль ведется плохо, не производится проверка качества арматуры и бетонной смеси перед их использованием по прибытии на стройплощадку. Не определяется осадка конуса бетонной смеси, готовится недостаточное количество контрольных кубиков. Как правило, на выполнение работ нанимают не профессиональную, а дешевую рабочую силу с низким уровнем культуры строительства, что еще больше усугубляет ситуацию. Так, рабочие и бригадиры не владеют строительной специальностью, не знают языка. Отсутствуют линейные работники, десятники, мастера, прорабы. В недопустимо малом объеме и безграмотно ведется последующий контроль качества бетона неразрушающими методами, после набора им прочности.

Дополнительной проблемой монолитного домостроения является несовершенство нормативно-правовой базы за контролем качества.

Для заводов существуют определенные стандарты, гарантирующие обеспечение качества конструкций. Для этого на каждом предприятии, выпускающем строительную продукцию, должны быть лаборатории и отделы по проверке качества.

Лаборатории должны:

– проверять соответствие нормам заполнителей, цемента, воды, модификаторов;

– подбирать оптимальные составы бетонных смесей;

– забивать бетонные кубики и испытывать их в различном возрасте;

– проводить испытания образцов арматуры для определения соответствия их физикомеханических характеристик требованиям норм.

Отдел главного технолога:

– осуществляет контроль за заготовкой и натяжением арматуры, соблюдением режима сварки арматурных изделий, подготовкой составляющих для бетонной смеси, приготовлением и укладкой бетонной смеси;

– следит за поступающей технической документацией и ее соответствием возможностям заводского технологического оборудования;

– по согласованию с авторами вносит предлагаемые заводскими технологами изменения в рабочую документацию изготовляемых конструкций и изделий;

– заказывает авторам типовых серий переработку армаwтурных изделий и изменение характеристик бетона в соответствии с поставками материалов (арматуры, цемента, заполнителей, добавок) и возможностями технологического оборудования.

Отдел технического контроля (ОТК) для обеспечения требуемого качества и прочности выпускаемых бетонных и железобетонных конструкций и изделий:

– осуществляет контроль за соответствием арматурных изделий, защитных слоев бетона в конструкциях рабочим чертежам;

– проводит в соответствии с нормами периодический и выборочный контроль конструкций и изделий неразрушающими и разрушающими методами контроля и согласовывает результаты испытаний с авторами проектов типовых серий;

– осуществляет проверку качества и приемку готовых изделий по рабочим чертежам, строго соблюдая требования (в части контрольных операций и объема контроля) действующих нормативных документов, при этом используются результаты контроля, проведенного лабораторией;

– производит партиями приемку готовых изделий, из состава которых исключает изделия, изготовленные с отступлениями от проекта, с нарушением нормального технологического процесса или с явными дефектами, а возможность использования таких изделий решает проектная организация.

Следовательно, изготовленные железобетонные изделия могут быть отправлены на строительный объект только после принятия их отделом технического контроля предприятия, маркировки и составления паспорта на партию или отдельные железобетонные изделия.

Таким образом, становится очевидным: в сложившейся ситуации наиболее простой способ повысить качество зданий и сооружений – это строить их из изделий максимальной заводской готовности.

Любая публикация данного материала должна осуществляться со ссылкой на источник информации.

www.gbi-magazine.ru

Бетонные и железобетонные работы на стройплощадке. Контроль качества бетона.

Бетонные и ж/б работы включают в себя 3 процесса:

1. заготовительный – изготовление бетона, арматуры, опалубки;

2. транспортный процесс;

3. основной – установка опалубки, арматуры внутрь опалубки, укладка бетона и его уплотнение, уход за бетоном, распалбование.

Транспортирование бетонной смеси может выполняться:

1. автобетоносмесителями:  .Могут транспортировать как готовую бетонную смесь, так и сухую. L = до 70 км.

.Могут транспортировать как готовую бетонную смесь, так и сухую. L = до 70 км.

2. автобетоновоз. L = 40 км;

3. автосамосвалы. L = 10 км.

До начала должны быть выполнены работы, оформленные актом скрытых работ:- подготовка основания;- гидроизоляция;- армирование и ее сварка;- установка закладных деталей и болтов.

А также должно быть выполнено:- правильная установка опалубки;- выноска геодезических отметок на опалубке;- подготовка механизмов и приспособлений;- подготовка старого бетона – очистка его и т.д.

Бетон получают в результате затвердевания правильно подобранной, смешанной до однородного состояния и уплотненной бетонной смеси, состоящий из цемента, воды, заполнителей, в необходимых случаях специальных добавок. Состав смеси должен обеспечить в заданные сроки проектный класс бетона, а в необходимых случаях отвечать специальным требованиям, предъявляемым в отношении морозостойкости, водонепроницаемости и ряда других свойств.

Укладка бетонной смеси: Бетонную смесь подают в бетонируемую конструкцию с помощью различных грузоподъемных кранов в бадьях либо ленточными конвейерами, бетоноукладчиками, бетононасосами, пневмонагнетательными, звеньевыми хоботами и виброхоботами.