|

||||

|

|

звонок бесплатный

Наши сотрудники:

[email protected]

Екатерина - специалист по продаже а/м КАМАЗ

[email protected]

[email protected]

Техника в наличии

Тягач КАМАЗ 44108-6030-24

2014г, 6х6, Евро3, дв.КАМАЗ 300 л.с., КПП ZF9, бак 210л+350л, МКБ,МОБ,рестайлинг.

цена 2 220 000 руб.,

КАМАЗ 4308-6063-28(R4)

4х2,дв. Cummins ISB6.7e4 245л.с. (Е-4),КПП ZF6S1000, V кузова=39,7куб.м., спальное место, бак 210л, шк-пет,МКБ, ТНВД BOSCH, система нейтрализ. ОГ(AdBlue), тент, каркас, рестайлинг, внутр. размеры платформы 6112х2470х730 мм

цена 1 950 000 руб.,

Самосвал КАМАЗ 6520-057

2014г, 6х4,Евро3, дв.КАМАЗ 320 л.с., КПП ZF16, ТНВД ЯЗДА, бак 350л, г/п 20 тонн, V кузова =20 куб.м.,МКБ,МОБ, со спальным местом.

цена 2 700 000 руб.,

Самосвал 6522-027

2014, 6х6, дв.КАМАЗ 740.51,320 л.с., КПП ZF16,бак 350л, г/п 19 тонн,V кузова 12куб.м.,МКБ,МОБ,задняя разгрузка,обогрев платформы.

цена 3 190 000 руб.,

СУПЕР ЦЕНА

на АВТОМОБИЛИ КАМАЗ

| 43118-010-10 (дв.740.30-260 л.с.) | 2 220 000 |

| 43118-6033-24 (дв.740.55-300 л.с.) | 2 300 000 |

| 65117-029 (дв.740.30-260 л.с.) | 2 200 000 |

| 65117-6010-62 (дв.740.62-280 л.с.) | 2 350 000 |

| 44108 (дв.740.30-260 л.с.) | 2 160 000 |

| 44108-6030-24 (дв.740.55,рест.) | 2 200 000 |

| 65116-010-62 (дв.740.62-280 л.с.) | 1 880 000 |

| 6460 (дв.740.50-360 л.с.) | 2 180 000 |

| 45143-011-15 (дв.740.13-260л.с) | 2 180 000 |

| 65115 (дв.740.62-280 л.с.,рест.) | 2 190 000 |

| 65115 (дв.740.62-280 л.с.,3-х стор) | 2 295 000 |

| 6520 (дв.740.51-320 л.с.) | 2 610 000 |

| 6520 (дв.740.51-320 л.с.,сп.место) | 2 700 000 |

| 6522-027 (дв.740.51-320 л.с.,6х6) | 3 190 000 |

подробнее про услугу перегона можно прочесть здесь.

|

Нужны самосвалы? Обратите внимание на Ford-65513-02. |

КАМАЗы в лизинг

ООО «Старт Импэкс» имеет возможность поставки грузовой автотехники КАМАЗ, а так же спецтехники на шасси КАМАЗ в лизинг. Продажа грузовой техники по лизинговым схемам имеет определенные выгоды для покупателя грузовика. Рассрочка платежа, а так же то обстоятельство, что грузовики до полной выплаты лизинговых платежей находятся на балансе лизингодателя, и соответственно покупатель автомобиля не платит налогов на имущество. Мы готовы предложить любые модели бортовых автомобилей, тягачей и самосвалов по самым выгодным лизинговым схемам.Контактная информация.

г. Набережные Челны, Промкомзона-2, Автодорога №3, база «Партнер плюс».

тел/факс (8552) 388373.

Схема проезда

Чем отличается сталь, кипящая от спокойной? Кипящая сталь это

Кипящая сталь: характеристики, свойства, область применения

Кипящей называют малораскисленную сталь, интенсивно выделяющую газы в изложнице во время застывания. Образующиеся газы: до 90% CO, углекислый газ, азот, водород, метан. Сильные раскислители типа алюминия и титана в производстве такого металла не применяются.

Структура слитка малораскисленного металла

Основной признак слитка кипящей стали – отсутствие сосредоточенной усадочной раковины. Структура слитка зависит от интенсивности и периода кипения расплава. В затвердевшем состоянии он имеет 5 зон:

- наружная плотная корка;

- скопление сотовых пузырей, имеющих вытянутую форму;

- промежуточная зона между сотовыми и вторичными пузырями;

- скопление глубинных (вторичных) воздушных пузырей;

- сердцевина слитка – зона глубинных пузырей.

В качественных слитках наружная корка настолько плотная и толстая, что при нагреве и прокатке скопление сотовых пузырей не вскрывается.

«Закупоренная» – разновидность кипящей стали

По степени подавления выделения газов при затвердевании расплава материал находится между кипящей и полуспокойной сталями. Отличие этой технологии – закрывание слитка сверху после разливки механическим или химическим способом.

- При механическом закупоривании слиток закрывается тяжелой чугунной крышкой.

- Химическое закупоривание реализуется с помощью добавления сверху изложницы присадок алюминия или ферросилиция. Это приводит к ускоренному твердению верхней части слитка, которая отрезается и отправляется в отходы.

Такая методика позволяет уменьшить время выделения газов и снизить количество воздушных пузырей внутри слитка.

Основные характеристики

Кипящие стали отличаются неоднородностью структуры и химического состава, что приводит к снижению некоторых эксплуатационных характеристик. Прочность металла снижается из-за завариваемых при прокатке воздушных пузырей, которые при вальцовке или штамповке могут привести к расслоению материала.

Свойства кипящей стали

- Проблемная свариваемость из-за резко выраженной неравномерности по толщине изделия расположения фосфора и серы, негативно влияющих на свойства металла. Зоны с повышенным содержанием серы становятся причиной появления кристаллизационных трещин в шве и около него.

- Металл склонен к старению в зоне около сварного шва, что приводит к его охрупчиванию при отрицательных температурах.

- Более высокая подверженность коррозии, по сравнению со спокойными и полуспокойными сталями.

Области применения кипящей стали

Эта металлопродукция имеет определенные ограничения по сферам использования. Она не допускается для изготовления:

- крепежных элементов котлов, работающих под давлением;

- конструкций и оборудования, запланированных для эксплуатации при температурах ниже -20°C

- аппаратов, эксплуатируемых при динамических, знакопеременных, пульсирующих нагрузках;

- оборудования и конструкций, контактирующих с агрессивными, взрыво- и пожароопасными средами, сжатыми и сжиженными газами.

Из слитков кипящей стали производят полосы, листы, тонкие плиты, проволоку, прутки, штрипсы, трубы, предназначенные для изготовления продукции рядового назначения.

Какие марки углеродистых сталей могут относится к кипящим?

Для изготовления сплава этого вида используются:

- углеродистые стали обыкновенного качества – кипящие сплавы изготавливаются по ГОСТу380-2005, обозначение – «кп»;

- качественные и высококачественные стали – регламентируются ГОСТом 1050-88, буквенное обозначение – «кп».

В производстве обычно применяются стали с содержанием углерода более 0,15%.

metallz.ru

кипящая, полуспокойная, спокойная. Основные отличия.

Ранее мы рассматривали структуру стали (система железо-углерод), деформацию и разрушение металлов, влияние на ее свойства различных примесей и т.д.

В данной публикации будем рассматривать виды стали по степени раскисления.

Общая информация

Итак, сталь это сплав Fe + C, ( С – не более 2%)+ другие элементы. Сталь подразделяют на углеродистую и легированную учитывая хим.состав, и исходя из применения на-конструкционные и инструментальные. Изготавливают и специальные стали со специфическими характеристиками для использования в агрессивных средах, к таким сталям относят жаро-, коррозионно-, кислото-стойкую стали.

Качество стали определяется по способу производства и количеству плохих примесей и подразделяются на рядовые, качественные, повышенного и высокого качества.

Химический состав сталей обыкновенного качества

Существует типизация по характеру застывания в изложнице и геометрической форме слитка (форма изложницы). Выделяют спокойную, полуспокойную и кипящую .

Углеродистая сталь

Углеродистая сталь выплавляется без добавления каких-либо легирующих элементов и бывает обычной и качественной.

Стали обычного качества принято делить на следующие группы:

• группа А - обеспечивается по механическим свойствам. Изделия из сталей этой группы применяются для последующей сварки, ковки и т.д. Причем, заявляемые мех. свойства могут изменяться. (Ст3, Ст5кп.).

• группа Б – сталь обеспечивается по хим. составу. Применяется для изготовления деталей, при обработке которых, могут изменяться механические характеристики определяемые составом .

Сталь из группы Б подразделяется на 2 категории:

- 1я- установлено содержание С, Si, Mn; ограничено содержание: S, P, N, As,

- 2я - дополнительно ограничено количесво Cr, Ni, Cu.

• группа В - обеспечивается по механическим характеристикам и содержанию химических элементов. Применяется при производстве свариваемых деталей.

Подразделяется на шесть категорий.

Обозначается группа В следующим образом: марка стали, степень раскисления, номер категории.

Имеют одинаковый состав со сталью 2 категории группы Б.

Маркировка стали

Рассматривая, на примере, маркировку стали Ст5пс (конструкционная углеродистая сталь обычного качества).

Определяем, что:

- эта сталь относится к группе А, (поскольку категория указывается перед буквами Ст (ВСт1, ВСт2), а не указывается только группа А ).

- цифра 5 - определяет условный номер марки исходя из хим. состава и мех.свойств.

- пс- степень раскисления.

Если после цифры определяющей марку стали стоит буква Г- значит сталь содержит повешенное количество марганца.(Ст25Г2С)

Степени раскисления стали

Существует 3 степени раскисления стали.

Процесс раскисления позволяет восстановить окись железа и связать растворенный кислород, уменьшив , таким образом, его вредное влияние.

Схема строения металлического слитка

Кипящая сталь

Кипящая сталь является не полностью раскисленой. Во время разливки в изложницы она кипит из-за обильного выделения газа, поэтому она является наиболее загрязнена газами и неоднородной. Т.е механические свойства по слитку могут отличаться, поскольку распределение химических элементов по слитку не равномерно. В головной части слитка находится наибольшее количество углерода и различных плохих примесей (таких , как сера или фосфор), из-за чего требуется удаление части слитка ( 5% от общей массы).

Скопление серы в определенных участках может послужить причиной появления кристаллизационной трещины по шву. На этих участках сталь менее устойчива к старению и является наиболее хрупкой в минусовые температуры. Содержание кремния в кипящей стали не превышает 0,07%.

Итак, о кипящей стали можно сказать, что она довольно хрупкая, имеет плохие показатели свариваемости и наиболее подвержена коррозии. Поэтому, с целью повышения характеристик стали её раскисляют кремнием (0,12-0,3%), алюминием (до 0,1%) или марганцем, (возможно раскисление и прочими химическими элементами динамично вступающими в реакцию с кислородом).

Кипящая сталь- довольно хрупкая, имеет плохие показатели свариваемости и наиболее подвержена коррозии.

Процесс раскисления позволяет восстановить окись железа и связать растворенный кислород, уменьшить его вредное влияние, поддерживая при этом долгое время высокую температуру стали, что способствует максимальному газо и шлакоудалению, а так же, получению микрозернистой структуры, благодаря образованию участков кристаллизации. За счет образование этих очагов происходит улучшение качества стали.

Ликвацией называется образование неоднородной химической структуры стали, возникающая в момент кристаллизации. Различаю две разновидности ликвации: внутрикристаллическую и дендритную. Впервые данное явление обнаружено русскими металлургами Н. В. Калакуцким и А. С. Лавровым в 1866 году.

Спокойная сталь

Полученная в результате раскисления сталь называется спокойной. Содержание кремния в спокойной стали не менее 0,12%, а наличие неметаллических включений и шлаков минимально.

Слитки спокойных сталей имеют плотную однородную структуру, а соответственно и улучшенные показатели по механическим свойствам.Спокойная сталь отлично подходит для сваривания, а также обладает лучшей сопротивляемостью к ударным нагрузкам. Является более однородной.Она подходит для возведении опорных металлоконструкции (благодаря ее стойкости к хрупкому разрушению), которые подвергаются сильным нагрузкам.

Спокойная сталь отлично подходит для сваривания, а также имеет лучшее сопротивление ударным нагрузкам и более однородна.

Полуспокойная сталь

Промежуточной по качественным показателям - является полуспокойная сталь.

Она является полураскисленной и кристаллизуется без кипения, выделяя при этом достаточное количество газа и имеет меньшее количество пузырьков, чем кипящая сталь. Поэтому, полуспокойная сталь имеет средние показатели качества (максимально приближенные к спокойной), и иногда заменяет спокойную.

Стоимость полуспокойной стали немного ниже спокойной, а выход качественного проката из таких слитков на 8 - 10% лучше.

Показатели качества полуспокойной стали ближе к спокойной.

Полуспокойная сталь затвердевает без кипения, но с выделением большого количества газа. В таком слитке содержание пузырей меньше, чем кипящей, но больше, чем в спокойной.

Поскольку производство кипящей стали обходится дешевле, чем спокойной и полуспокойной она достаточно широко используется для изготовления наименее ответственных изделий металлопроката, таких , как катанка, полоса, уголок, метизы.

Опубликовано: 11.03.2016

vikant.com.ua

Кипящая сталь - Большая Энциклопедия Нефти и Газа, статья, страница 1

Кипящая сталь

Cтраница 1

Кипящие стали ( - 0 05 - 0 07 % Si) полностью нераскислены, полому до затвердевания в них содержится повышенное количество FcO. При застывании в изложнице FeO реагирует с углеродом металла, образуя СО, выделяющийся в виде пузырьков в металле и создающий впечатление, что металл кипит. Слиток кипящей стали отличается большим количеством газовых пузырей, вследствие чего практически в нем отсутствует усадочная раковина Если стенки пузырьков неокисленные, то при горячей прокатке пузырьки завариваются. Кипящие стали более дешевые, так как отходы при их производстве минимальны. По сравнению со спокойной и полуспокойной сталями они больше склонны к старению и хладноломкости и хуже свариваются. Тем не менее кипящие стали обладают высокой пластичностью и хорошо подвергаются вытяжке в холодном состоянии. При маркировке дополнительно обозначают кп. [1]

Кипящая сталь, содержащая 0 07 % Si, получается при неполном раскислении металла марганцем. Она характеризуется резко выраженной неравномерностью распределения серы и фосфора по толщине проката. Кипящая сталь склонна к старению в ОШЗ и переходу в хрупкое состояние при отрицательных температурах. Спокойные стали получаются при раскислении марганцем, алюминием и кремнием и содержат 0 12 % Si; сера и фосфор распределены в них более равномерно, чем в кипящих сталях. Эти стали менее склонны к старению и слабее реагируют на сварочный нагрев. Полуспокойная сталь по склонности к старению занимает промежуточное положение между кипящей и спокойной сталями. Сталь обыкновенного качества поставляют без термической обработки в горячекатаном состоянии. Изготовленные из нее конструкции также не подвергают последующей термической обработке. [2]

Кипящая сталь более пластична, хороню сваривается и штампуется, поэтому ее применяют для деталей глубокой вытяжки, сварных труб и других изделий. Кипящая сталь дешевле спокойной, так как слитки из нее могут быть получены без прибыли из-за отсутствия сосредоточенной усадочной раковины. [4]

Кипящая сталь в процессе выплавки не обрабатывается химикатами, способными соединиться с газами и другими вредными примесями и образовать шлаки, легко всплывающие на поверхность ванны, поэтому при затвердевании металла в слитке остаются газовые пузыри. Если мегалл вокруг пузыря не окислен с поверхности, то при последующей обработке давлением ( прокатке, ковке) пузыри завариваются и сплошность металла не нарушается. В противном случае в металле остаются дефектные места, нарушающие непрерывность и сплошность изделия, ослабляющие его и являющиеся местами концентрации напряжений при работе конструкции из этой стали. [5]

Кипящая сталь изготовляется по 2 - й категории - ВСтЗкп2, полуспокойная - по 6 - й категории - ВСтЗпсб, спокойная и полуспокойная с повышенным содержанием марганца - по 5 - й категории - ВСтЗспб и ВСтЗГпсб. [7]

Кипящая сталь раскислена в печи не полностью. Ее раскисление продолжается в изложнице при разливке и затвердевании за счет взаимодействия FeO и углерода, содержащихся в металле. Образующаяся при реакции FeO С Fe CO окись углерода выделяется из стали, способствуя удалению растворенных в стали азота и водорода. Газы бурно выделяются из стали в виде пузырьков, вызывая ее кипение. Кипение металла в изложнице перемешивает сталь, выравнивает ее температуру в разных местах слитка, что уменьшает образование усадочных дефектов. Одновременно это влияет на появление химической неоднородности металла в различных частях слитка. Процесс выделения газов происходит и при затвердевании слитка, поэтому в нем образуется большое количество газовых раковин ( пузырей), которые завариваются при прокатке слитка. [8]

Кипящая сталь подвержена сильной зональной ликвации. Поверхность слитка, затвердевающая первой, содержит меньше углерода, фосфора и других примесей, чем его центральная часть ( фиг. [9]

Кипящая сталь широко применяется в машиностроении в виде листов и прутков, подвергаемых холодной штамповке. Она не раскисляется кремнием, и ее феррит вследствие низкого содержания в нем кремния очень мягок и вязок. [10]

Кипящие стали менее раскислены и имеют повышенное содержание газов. При застывании образуется много газовых пузырей, заваривающихся в процессе прокатки. Кипящая сталь хорошо деформируется, но по сравнению со спокойной сталью имеет пониженную ударную вязкость, большую хладноломкость и более склонна к старению. [11]

Кипящая сталь хуже сваривается по сравнению со спокойной и полуспокойной сталями. [12]

Кипящая сталь содержит меньшее количество кремния ( обычно следы) и поэтому менее раскислена; при застывании в слитке она образует много газовых пузырей, в большей части заваривающихся при горячей обработке. Кипящая сталь, как содержащая меньше кремния, обладает лучшей способностью к холодной деформации. По сравнению со спокойной сталью кипящая несколько хуже принимает сварку и более склонна к старению ( синеломкости) вследствие повышенного содержания в ней газов. [13]

Кипящая сталь хорошо штампуется, поэтому она применяется для изготовления деталей глубокой вытяжкой, а также для изготовления сварных труб, листов, уголка, двутавровых балок, швеллеров. Эта сталь дешевле спокойной, но в ней могут содержаться растворенные газы ( азот), имеются окислы железа, количество кремния небольшое; при сварке этой стали иногда могут возникать трещины. [14]

Кипящая сталь ( не подвергаемая раскислению в ковше) дешевле других сталей примерно на 12 %, но такая сталь содержит пузырьки газов и менее однородна. [15]

Страницы: 1 2 3 4

www.ngpedia.ru

Кипящая сталь - Большая Энциклопедия Нефти и Газа, статья, страница 2

Кипящая сталь

Cтраница 2

Кипящая сталь значительно более склонна к старению, чем спокойная. Особенно устойчивы против старения стали, раскисленные алюминием. Вследствие более низкого качества кипящей стали и склонности ее к старению она имеет в котлостроении самое ограниченное применение. Из нее разрешается изготовлять лишь необогреваемые газами элементы котлов-с давлением до 5 ати включительно. [16]

Кипящая сталь может применяться для сосудов и аппаратов при условии отсутствия динамических, знакопеременных и пульсирующих нагрузок. [17]

Кипящая сталь обладает высокой пластичностью. Она более хладноломка и способна к старению, хуже сваривается, чем спокойная и полуспокойная стали. [18]

Кипящие стали ( Ст1кп, Ст2кп, СтЗкп), содержащие повышенное количество кислорода, имеют порог хладноломкости на 30 - 40 С выше, чем стали спокойные ( Ст. [19]

Кипящая сталь раскислена в печи неполностью. Ее раскисление продолжается в изложнице при затвердевании слитка благодаря взаимодействию FeO и углерода, содержащихся в металле. Образующийся при реакции FeO С Fe СО оксид углерода выделяется из стали, способствуя удалению из стали азота и водорода. Кипящая сталь не содержит неметаллических включений - продуктов раскисления, поэтому обладает хорошей пластичностью. [20]

Кипящие стали раскисляют марганцем до содержания кислорода 0 02 - 0 04 % и разливают на слитки. Выделение пузырей СО создает впечатление кипения стали, чем объясняется ее название. [21]

Кипящие стали дешевле спокойных, при их выплавке выход годного увеличивается на 3 - 5 % по сравнению со спокойными сталями, кроме того, экономятся ферросплавы. [22]

Кипящая сталь склонна к старению в околошовной зоне и переходу в хрупкое состояние при отрицательных температурах. В спокойной стали, содержащей не менее 0 12 % Si, распределение серы и фосфора более равномерно. [23]

Кипящая сталь в разных сечениях слитка имеет неоднородный химический состав, это называется зональной ликвацией. [24]

Кипящая сталь для сварных конструкций ( температура эксплуатации - 25 С), Стыковые соединения материала толщиной 12 мм. [25]

Кипящие стали ( - 0 05 - 0 07 % Si) полностью нераскислены, поэтому до затвердевания в них содержится повышенное количество FeO. При застывании в изложнице FeO реагирует с углеродом металла, образуя СО, выделяющийся в виде пузырьков в металле и создающий впечатление, что металл кипит. Слиток кипящей стали отличается большим количеством газовых пузырей, вследствие чего практически в нем отсутствует усадочная раковина Если стенки пузырьков неокисленные, то при горячей прокатке пузырьки завариваются. Кипящие стали более дешевые, так как отходы при их производстве минимальны. По сравнению со спокойной и полуспокойной сталями они больше склонны к старению и хладноломкости и хуже свариваются. Тем не менее кипящие стали обладают высокой пластичностью и хорошо подвергаются вытяжке в холодном состоянии. При маркировке дополнительно обозначают кп. [26]

Кипящая сталь по ГСХЗТ 38& - 71 ве может быть рекомендована для изготовления ответствеввых сварных ковсфукцвй в северном испол-вгаив. Применение сталей ЮХСНД, 15ХСНД, ОЭПЮ вместо углеродистых повышает срок службы мащин. [27]

Кипящие стали характеризуются пониженной плотностью отливки, низким содержанием кремния и повышенной пластичностью. [28]

Кипящие стали - это стали, раскисленные одним Мп. Значит его содержание не может быть очень низким. [29]

Кипящие стали ( - 0 05 - 0 07 % Si) полностью нераскислены, поэтому до затвердевания в них содержится повышенное количество FeO. При застывании в изложнице РеО реагирует с углеродом металла, образуя СО, выделяющийся в виде пузырьков в металле и создающий впечатление, что металл кипит. Слиток кипящей стали отличается большим количеством газовых пузырей, вследствие чего практически в нем отсутствует усадочная раковина. Если стенки пузырьков неокисленные, то при горячей прокатке пузырьки завариваются. Кипящие стали более дешевые, так как отходы при их производстве минимальны. По сравнению со спокойной и полуспокойной сталями они больше склонны к старению и хладноломкости и хуже свариваются. Тем не менее кипящие стали обладают высокой пластичностью и хорошо подвергаются вытяжке в холодном состоянии. При маркировке дополнительно обозначают кп. [30]

Страницы: 1 2 3 4

www.ngpedia.ru

Чем отличается сталь, кипящая от спокойной?

Поиск Лекций- Кипящая сталь в отличие от спокойной является не полностью раскисленной сталью. «Кипение» металла в изложнице вызывается обильным выделением газов 65.Почему при раскислении стали только марганцем она получается кипящей?

- В кипящей стали марганец обычно является единственным раскислителем. Марганец, имея высокое химическое сродство к сере, образует сульфид MnS, который при кристаллизации металла выделяется из раствора в виде тугоплавких, хаотически расположенных включений. Для выделения серы из металла в виде сульфидов марганца отношение концентраций марганца и серы в стали должно отвечать условию Mn/S > 20 - 22.

66.Почему при раскислении стали марганцем и кремнием она получается спокойной?

При добавлении марганца и кремния выделяется меньше газов в процессе охлаждения стали после термической обработки.

67.Каково влияние кислорода (в составе FeO) на механические свойства стали?

-Кислород никакого механического влияния не оказывает на свойства стали. В процессе обработки стали Кислород испаряется.

68.Почему различное остаточное газонасыщение не оказывает существенного влияния на свойства кипящих и спокойных сталей?

- Газонасыщение (газ) не обладает характеристиками примесей и тем самым не может влиять на свойства стали в целом.

69.Как классифицируются стали по качеству?

Делятся на следующие группы:

Сталь обыкновенного качества серы не более 0,05% фосфора 0,05%

Качественная сталь серы не более 0,04%, фосфора 0,04%

Высококачественная сталь 0,03% соответственно.

70.В чём проявляется вредное влияние серы и фосфора в сталях?

-Сера – образуется сульфид железа FeS. Сульфид железа с аустенитом образуют механическую смесь температура плавления, которой составляет 988 С. При такой температуре аустенит уже закристаллизовался, эвтектика ещё находится в жидком состоянии и располагается по границам зёрен, если в этот момент в металле действуют какие-либо напряжения, то происходит разрушение эвтектики, так как она не обладает достаточной прочностью. Опасно для сварочных соединений.

Фосфор – те же процессы, разрушение происходит при температуре 280 – 300 С.

71.Что такое красноломкость?

- св-во стали образовывать трещины при обработке давлением (ковка, штамповка, прокатка) при 850—1150 °С.

72.Какие стали подразделяются а группы А,Б и В. Каковы области их применения?

Группа А поставляются только по механическим свойствам, химический состав сталей этой группы не регламентируется, он только указывается в сертификатах завода-изготовителя. Используется для стали, кроме сварочных.

Группа Б поставляется только с гарантируемым химическим составом. Чем больше цифра условного номера стали, тем выше содержание углерода. Используется в ответственных конструкция при сварке.

Группа В могут подвергаться сварке. Их поставляют с гарантированным химическим составом и гарантированными свойствами.

73.В каких случаях рекомендуется применение качественных и высококачественных сталей для

Изготовления строительных конструкций?

-В связи с тем, что подавляющее большинство элементов строительных конструкций соединяются сваркой, основным требованием к строительным сталям является их хорошая свариваемость, поэтому содержание углерода в них не должно превышать 0,25%.

74.______

75.Что такое предел прочности?

- Максимальные напряжения, которые материал выдерживает до разрушения

76.Что такое относительное удлинение?

- Характеристика пластичности материала

77.Что такое модуль упругости материала, каков его физический смысл?

- способность твёрдого тела упруго деформироваться при приложении к нему силы.

78.Какие виды испытаний твёрдости металлов Вам известны?

- Определение твердости вдавливанием стального шарика(метод Бринелля) - Стальной шарик, изготовленный из закаленной шарикоподшипниковой стали, под действием усилия вдавливается в поверхность металла.

Определение твердости по глубине вдавливания алмазного конуса (метод Роквелла) - Алмазный конус с углом при вершине 120° вдавливается в металл предварительной постоянной нагрузкой 10 кг, а затем полкой нагрузкой 60 или 150 кг.

79.Каково соотношение между твёрдостью металла по Бринелю и его прочностью?

-бb=0.33-0.36Hв

80.Ударная вязкость металла?

- Способность материала сопротивляться действию динамических нагрузок.

81.Чем обьяснить, что ударная вязкость пластичных материалов выше, чем у хрупких?

-Первое. это содержание углерода в стали, чем его больше, тем он менее пластичен.

Второе. Ударная вязкость зависит от структурного состояния стали (например, от величины зерна) и является очень хорошим показателем качества материала.

Третье. Ударная вязкость в большой степени зависит от температуры.

82.Что такое концентрация напряжений? Чем она обусловлена?

- Концентрацией напряжений называют резкое возрастание напряжений в местах резкого изменения формы тела. Концентрация напряжений обусловлена взаимодействием строительных конструкций и способностью материала выдерживать те или иные нагрузки.

83.Коэффициент концентрации напряжений?

- = ном max

где σmax — максимальное упругое напряжение, σном — номинальное напряжение, рассчитываемое по формулам сопротивления материалов без учета эффекта концентрации.

84.Каково назначение микроанализа?

- выявления структуры металла.

85.Зачем полируют образец для микроанализа?- Так как поверхность исследуемого материала имеет микрорельеф в виде шероховатости, который не позволяет проанализировать материал как положено

86.В чём смысл травления образца при проведении микроанализа?

- Травление образцов увеличивает контраст между фазами, обнаруживает блочность в структуре, позволяет охарактеризовать взаимное расположение отдельных зерен

87.Что такое сварка?

-Сваркой называется технологический процесс получения неразъёмных соединений посредством установления межатомных связей между свариваемыми частями при их местном или общем нагреве, или пластическом деформировании, или совместным действием того и другого.

Сварное соединение металлов характеризует непрерывность структур.

88.Дайте понятие сварная конструкция, сворной шов, сварное соединение

- Сварная конструкция - металлическая конструкция, изготовленная сваркой отдельных деталей.

Сварной шов - участок сварного соединения, образовавшийся в результате кристаллизации расплавленного металла или в результате пластической деформации при сварке давлением или сочетания кристаллизации и деформации.

poisk-ru.ru

В чем отличие кипящей стали от спокойной? Когда и какую из них рекомендуется применять?

Обратная связь

ПОЗНАВАТЕЛЬНОЕ

Сила воли ведет к действию, а позитивные действия формируют позитивное отношение

Как определить диапазон голоса - ваш вокал

Как цель узнает о ваших желаниях прежде, чем вы начнете действовать. Как компании прогнозируют привычки и манипулируют ими

Целительная привычка

Как самому избавиться от обидчивости

Противоречивые взгляды на качества, присущие мужчинам

Тренинг уверенности в себе

Вкуснейший "Салат из свеклы с чесноком"

Натюрморт и его изобразительные возможности

Применение, как принимать мумие? Мумие для волос, лица, при переломах, при кровотечении и т.д.

Как научиться брать на себя ответственность

Зачем нужны границы в отношениях с детьми?

Световозвращающие элементы на детской одежде

Как победить свой возраст? Восемь уникальных способов, которые помогут достичь долголетия

Как слышать голос Бога

Классификация ожирения по ИМТ (ВОЗ)

Глава 3. Завет мужчины с женщиной

Оси и плоскости тела человека - Тело человека состоит из определенных топографических частей и участков, в которых расположены органы, мышцы, сосуды, нервы и т.д.

Отёска стен и прирубка косяков - Когда на доме не достаёт окон и дверей, красивое высокое крыльцо ещё только в воображении, приходится подниматься с улицы в дом по трапу.

Отёска стен и прирубка косяков - Когда на доме не достаёт окон и дверей, красивое высокое крыльцо ещё только в воображении, приходится подниматься с улицы в дом по трапу.

Дифференциальные уравнения второго порядка (модель рынка с прогнозируемыми ценами) - В простых моделях рынка спрос и предложение обычно полагают зависящими только от текущей цены на товар.

Дифференциальные уравнения второго порядка (модель рынка с прогнозируемыми ценами) - В простых моделях рынка спрос и предложение обычно полагают зависящими только от текущей цены на товар.

МИНИСТЕРСТВО ОБРАЗОВАНИЯ РЕСПУБЛИКИ БЕЛАРУСЬ

УО «ГРОДНЕНСКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ

ИМ. Я. КУПАЛЫ»

| Кафедра машиноведение и техническая эксплуатация автомобилей |

Реферат

по дисциплине«Материаловедение»

Вариант 3

| Выполнил: ____________ подпись | Свертока А.А. |

| Специальность: ТЭА; Курс: 2; Форма обучения: дневная; Группа:3; | |

| Проверил: ____________ подпись | Струк В. А. |

Гродно

СОДЕРЖАНИЕ

1. В чем отличие кипящей стали от спокойной? Когда и какую из них рекомендуется применять?………………….……………………………....4

2. Напишите о сущности превращения аустенита в перлит при непрерывном охлаждении стали. Когда это превращение важно практически?………………………………………………………………………….6

3. Что собой представляют порошковые материалы? Как их получают и где применяют?……………………………....................................................8

4. Приведите схемы различных структур звеньев макромолекул. Каково их влияние на свойства полимера?………………………………….............11

Список используемых источников…………………………………………...... 14

Введение

Полимер — это высокомолекулярное соединение: количество мономерных звеньев в полимере (степень полимеризации) должно быть достаточно велико. Во многих случаях количество звеньев может считаться достаточным, чтобы отнести молекулу к полимерам, если при добавлении очередного мономерного звена молекулярные свойства не изменяются. Как правило, полимеры — вещества с молекулярной массой от нескольких тысяч до нескольких миллионов.

Сталь— смесь или твердый раствор железа с углеродом (и другими элементами), характеризующийся эвтектоидным превращением. Содержание углерода в стали не более 2,14 %. Углерод придаёт сплавам железа прочность и твёрдость, снижая пластичность и вязкость. Сталь — важнейший конструкционный материал для машиностроения, транспорта, строительства и прочих отраслей промышленности. Стали с высокими упругими свойствами находят широкое применение в машино- и приборостроении. В машиностроении их используют для изготовления рессор, амортизаторов, силовых пружин различного назначения, в приборостроении — для многочисленных упругих элементов: мембран, пружин, пластин реле, сильфонов, растяжек, подвесок.

Порошковая металлургия — технология получения металлических порошков и изготовления изделий из них (или их композиций с неметаллическими порошками). В общем виде технологический процесс порошковой металлургии состоит из четырёх основных этапов: (1) производство порошков, (2) смешивание порошков, (3) уплотнение (прессование, брикетирование), (4) спекание. Применяется как экономически выгодная замена механической обработки при массовом производстве. Технология позволяет получить высокоточные изделия. Также применяется для достижения особых свойств или заданных характеристик, которые невозможно получить каким-либо другим методом.

В чем отличие кипящей стали от спокойной? Когда и какую из них рекомендуется применять?

По способу раскисления различают кипящие, полуспокойные и спокойные стали.

Кипящая сталь наиболее дешевая, так как при ее выплавке расходуется минимальное количество специальных добавок и обеспечивается максимальный выход годного продукта. Пониженное содержание кремния и марганца обусловливает меньшую прочность и большую пластичность, чем у спокойной стали.

Недостатками кипящей стали являются развитая ликвация, в головной части слитка неоднородность содержания углерода достигает 400 %, серы – 900 % от их среднего содержания.

В спокойной стали неоднородность содержания углерода лишь на 60 %, а по сере на 110 % превышает их среднее содержание в стали.

Прокат из кипящей стали более неоднороден по химическому составу, чем прокат из спокойной стали. Листы и профили, изготовленные из разных частей слитка, различаются по содержанию углерода, серы и фосфора. Поэтому прокат из кипящей стали характеризуется неоднородностью структуры и механических свойств даже для металла одной плавки. В среднем кипящая сталь содержит около 0,02 % кислорода, что в несколько раз больше, чем у спокойной стали. Хладостойкость кипящей стали понижена, в среднем Т50 у нее на 10–20 °С выше по сравнению с Т50 для спокойной стали. Пониженное сопротивление хрупкому разрушению особенно характерно для проката значительной толщины (14–20 мм и более) из кипящей стали.

Спокойная сталь гораздо однороднее по химическому составу, чем кипящая сталь. Благодаря присутствию в спокойной стали остаточного (кислоторастворимого) алюминия у нее ниже склонность к росту зерна, чем у кипящей стали. Поэтому прочность и хладостойкость более однородного и мелкозернистого проката из спокойной стали выше, чем проката из кипящей стали.

Но при затвердевании спокойной стали в изложницах образуется большая усадочная раковина, для удаления которой прибегают к обрезанию слитка (12–16 % по массе). Вследствие этих потерь, а также дополнительных расходов, в том числе на ферросплавы и алюминий для раскисления, спокойная сталь дороже кипящей.

Существует сталь с промежуточной степенью раскисления – полуспокойная. В отличие от кипящей она обрабатывается перед разливкой небольшим количеством раскислителей.

По однородности химического состава, микроструктуры и механических свойств, по сопротивлению хрупкому разрушению и прочностным показателям прокат из полуспокойной стали уступает прокату из спокойной стали и занимает между ним и прокатом из кипящей стали промежуточное положение.

Основным преимуществом кипящей стали является высокий (более 95 %) выход годного. У полуспокойной стали, раскисляемой марганцем и в ковше кремнием, выход годного составляет около 90 %.

Спокойная сталь раскисляется кремнием, марганцем и алюминием. Выход годного слитков спокойной стали около 85%, но металл значительно более плотен и имеет более однородный химический состав.

2. Напишите о сущности превращения аустенита в перлит при непрерывном охлаждении стали. Когда это превращение важно практически?

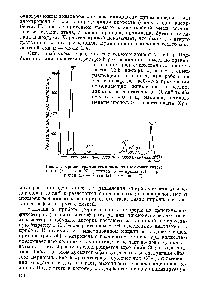

Превращение аустенита в перлит заключается в распаде аустенита. Для описания кинетики распада переохлажденного аустенита пользуются экспериментально построенными диаграммами изотермического превращения аустенита (время – температура – степень распада). Образцы нагревают до температур стабильного аустенита, затем быстро охлаждают до температур ниже точки Аr1 и выдерживают при данной температуре до полного распада аустенита. Результаты – кривая количества распавшегося аустенита в зависимости от времени с начала распада (рис.1).

Рисунок 1 – Диаграмма изотермического распада аустенита

Перлитное превращение переохлажденного аустенита протекает при температуре Аr 1 – 5000С. В процессе превращения происходит полиморфное g®a превращение и диффузионное перераспределение углерода в аустените, что приводит к образованию ферритно-цементитной структуры: А®Ф+Fe3C

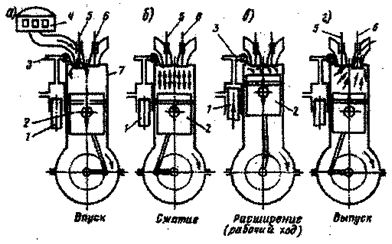

Перед распадом аустенита углерод диффундирует внутри аустенита и скапливается в определенных местах на границе зерна аустенита и образованием зародышей цементита (рис.2)

Рисунок 2 – Схема возникновения и роста перлитного зерна

Рост зародышей цементита происходит за счет диффузии углерода из прилегающих областей аустенита, что приводит к обеднению углеродом и способствует превращению в феррит. Поэтому рядом с цементитными пластинами всегда образуются пластиня феррита. Процесс роста пластин продолжается до столкновения перлитных зерен.

Чем ниже температура распада аустенита, тем дисперснее феррито-цементитная смесь. Степень дисперсности характеризуют межпластинчатым расстоянием, оно равно усредненной суммой двух соседних толщин ферритной и карбидной пластин.

Перлит образуется при распаде аустенита при малых степенях переохлаждения (до температур около 7000С). Твердость перлита НВ 180-250, l0 =0,6-1,0 мкм.

При переохлаждениях до 6500С образуется мелкая феррито-карбидная смесь, которая называется сорбит. Твердость сорбита НВ 250-330, l0+0,25-0,3 мкм. При охлаждении аустенита до 5500С образуется еще более мелкая феррито-карбидная смесь – троостит. Твердость троостита НВ 330-400, l0=0,1-0,15 мкм. Сорбит и троостит называют квазиэвтектоидами, а перлит – эвтектоидом.

Однородный (гомогенный) аустенит всегда превращается в пластинчатый перлит. Следовательно, нагрев до высокой температуры образования гомогенного аустенита позволяет получать пластинчатый перлит. Если температуры нагрева недостаточно высоки, аустенит при них неоднороден, то в процессе его распада образуется зернистый перлит. Вероятно, оставшиеся не растворенными в аустените частицы являются дополнительными центрами кристаллизации и способствуют образованию зернистого цементита.

Твердость и прочность стали с феррито-перлитной смесью прямопропорциональны суммарной поверхности раздела между ферритом и цементитом. Поэтому, чем дисперснее структура стали, тем выше твердость, пределы прочности, текучести и выносливости возрастают. Относительное сужение и удлинение максимальны у сорбита, у троостита они падают.

megapredmet.ru

Производство - кипящая сталь - Большая Энциклопедия Нефти и Газа, статья, страница 1

Производство - кипящая сталь

Cтраница 1

Производство кипящей стали дает меньше отходов. Вследствие бурления стали в изложнице усадочная рако-ьина не образуется, в результате чего резко увеличивается выход годного. Поэтому значительная часть стали, применяемой для массовых неответственных изделий ( листа общего назначения, проволоки, крепежа), выплавляется кипящей. Кипящая сталь находит применение для изготовления элементов каркаса, площадок, лестниц и даже некоторых элементов паровых котлов, работающих под низким давлением. [1]

Производство кипящей стали дает меньше отходов. Вследствие бурления стали в изложнице усадочная раковина не образуется, в результате чего резко увеличивается выход годного. Поэтому значительная часть стали, применяемой для массовых неответственных изделий ( листов общего назначения, проволоки, крепежа), выплавляется кипящей. [3]

Производство кипящей стали меет значительное преимущество перед производством спокойной стали, так как при этом слиток получается без сосредоточения усадочной раковины, что уменьшает расход металла на единицу годного проката. Кроме того, гари выплавке кипящей стали получается экономия на расходе дорогостоящих раскислителей - кремния, алюминия и частично марганца. [4]

Производство кипящей стали дает меньше отходов. [5]

Трудность производства кипящей стали состоит в создании при определенных условиях застывания нормального кипения металла в изложнице. [6]

Практика производства кипящей стали, содержащей 0 10 - 0 12 и 0 18 - 0 22 % С, показывает, что при раскислении ферромарганцем раскислительные свойства марганца в изложнице с металлом начинают проявляться при некоторых определенных его концентрациях для каждого сорта стали. [7]

При производстве кипящей стали следует обращать внимание на чистоту шихтовых материалов. Чугун должен быть нормального состава в пределах существующих государственных стандартов в отношении содержания в нем кремния, марганца, фосфора и серы. [8]

При производстве кипящей стали расход раскислителей меньше, поэтому продуктов раскисления в кипящей стали получается меньше, и они лучше удаляются при кипении стали в изложнице. [9]

При производстве кипящей стали ферросилиций совсем не применяется, а вводится лишь по ходу плавки некоторое количество ферромарганца. В результате кипящая сталь перед выпуском из печи содержит по сравнению со спокойной сталью того же состава повышенное количество кислорода. Этому также способствует тот факт, что по технологическим условиям разливки перед выходом из печи кипящую сталь нагревают как можно сильнее, что увеличивает растворимость кислорода и других газов в ней. Во время выпуска кипящей стали из печи по желобу, а также при заполнении ковша в стадь обычно не вводят рас-кислители, как при получении спокойной стали. [10]

На некоторых заводах получила распространение практика производства кипящей стали, при которой металл в мартеновской печи доводят до содержания углерода ниже содержания углерода в готовой стали, а затем науглероживают металл в ковше. Успех такой технологии объясняется прежде всего уменьшением содержания кремния в металле. Концентрация кремния уменьшается при увеличении окисленности металла, которая достигается уменьшением концентрации углерода. [11]

Для того чтобы получить здоровый слиток кипящей стали с определенным расположением пузырей, надо создать благоприятные условия для выделения газа, чтобы последний имел достаточную скорость и мог бы свободно выделяться, не вспучивая металл. Трудность производства кипящей стали и состоит в создании нормального кипения металла при затвердевании его в изложнице. [12]

Выделение газа прекращается, если внешнее давление больше или равно внутреннему давлению выделяющегося газа. Та - кМм образом, можно регулировать выделение газа, что важно при производстве кипящей стали. При изменении внешнего давления ( например, путем уменьшения высоты слитка) разность между внутренним и внешним давлением увеличивается, газ выделяется легче и пузырей образуется меньше. Практически влияние давления выражается в том, что в верхней части слитка кипящей стали, где внешнее давление и пузырей меньше, газ легче выделяется. [13]

Наиболее широко в качестве раскислителей применяются марганец, кремний ( в виде ферросплавов) и алюминий. Марганец является сравнительно слабым раскислителем, однако он применяется при раскислении всех сталей и незаменим при производстве кипящей стали. При раскислении марганцем, в зависимости от его содержания в жидкой стали образуются растворы х МпО у FeO в твердом или жидком состоянии. [14]

Практически это сталь типа Р5 Ллойда. Способ обработки не контролируется. Производство кипящей стали исключается. [15]

Страницы: 1 2

www.ngpedia.ru

423800, Набережные Челны , база Партнер Плюс, тел. 8 800 100-58-94 (звонок бесплатный)