|

||||

|

|

звонок бесплатный

Наши сотрудники:

[email protected]

Екатерина - специалист по продаже а/м КАМАЗ

[email protected]

[email protected]

Техника в наличии

Тягач КАМАЗ 44108-6030-24

2014г, 6х6, Евро3, дв.КАМАЗ 300 л.с., КПП ZF9, бак 210л+350л, МКБ,МОБ,рестайлинг.

цена 2 220 000 руб.,

КАМАЗ 4308-6063-28(R4)

4х2,дв. Cummins ISB6.7e4 245л.с. (Е-4),КПП ZF6S1000, V кузова=39,7куб.м., спальное место, бак 210л, шк-пет,МКБ, ТНВД BOSCH, система нейтрализ. ОГ(AdBlue), тент, каркас, рестайлинг, внутр. размеры платформы 6112х2470х730 мм

цена 1 950 000 руб.,

Самосвал КАМАЗ 6520-057

2014г, 6х4,Евро3, дв.КАМАЗ 320 л.с., КПП ZF16, ТНВД ЯЗДА, бак 350л, г/п 20 тонн, V кузова =20 куб.м.,МКБ,МОБ, со спальным местом.

цена 2 700 000 руб.,

Самосвал 6522-027

2014, 6х6, дв.КАМАЗ 740.51,320 л.с., КПП ZF16,бак 350л, г/п 19 тонн,V кузова 12куб.м.,МКБ,МОБ,задняя разгрузка,обогрев платформы.

цена 3 190 000 руб.,

СУПЕР ЦЕНА

на АВТОМОБИЛИ КАМАЗ

| 43118-010-10 (дв.740.30-260 л.с.) | 2 220 000 |

| 43118-6033-24 (дв.740.55-300 л.с.) | 2 300 000 |

| 65117-029 (дв.740.30-260 л.с.) | 2 200 000 |

| 65117-6010-62 (дв.740.62-280 л.с.) | 2 350 000 |

| 44108 (дв.740.30-260 л.с.) | 2 160 000 |

| 44108-6030-24 (дв.740.55,рест.) | 2 200 000 |

| 65116-010-62 (дв.740.62-280 л.с.) | 1 880 000 |

| 6460 (дв.740.50-360 л.с.) | 2 180 000 |

| 45143-011-15 (дв.740.13-260л.с) | 2 180 000 |

| 65115 (дв.740.62-280 л.с.,рест.) | 2 190 000 |

| 65115 (дв.740.62-280 л.с.,3-х стор) | 2 295 000 |

| 6520 (дв.740.51-320 л.с.) | 2 610 000 |

| 6520 (дв.740.51-320 л.с.,сп.место) | 2 700 000 |

| 6522-027 (дв.740.51-320 л.с.,6х6) | 3 190 000 |

подробнее про услугу перегона можно прочесть здесь.

|

Нужны самосвалы? Обратите внимание на Ford-65513-02. |

КАМАЗы в лизинг

ООО «Старт Импэкс» имеет возможность поставки грузовой автотехники КАМАЗ, а так же спецтехники на шасси КАМАЗ в лизинг. Продажа грузовой техники по лизинговым схемам имеет определенные выгоды для покупателя грузовика. Рассрочка платежа, а так же то обстоятельство, что грузовики до полной выплаты лизинговых платежей находятся на балансе лизингодателя, и соответственно покупатель автомобиля не платит налогов на имущество. Мы готовы предложить любые модели бортовых автомобилей, тягачей и самосвалов по самым выгодным лизинговым схемам.Контактная информация.

г. Набережные Челны, Промкомзона-2, Автодорога №3, база «Партнер плюс».

тел/факс (8552) 388373.

Схема проезда

Большая Энциклопедия Нефти и Газа. Вибродуговая наплавка

Вибродуговая наплавка | Сварка металлов и материалов

Основным преимуществом дуговой наплавки является низкая температура нагрева детали, которая не превышает 90-100° С. Подобный нагрев не вызывает деформаций и понижения твердости соседних закаленных участков наплавляемой детали. Вибродуговой наплавкой можно наращивать слой толщиной до 4 мм. При значительном износе можно производить многослойную наплавку без предварительной обработки наплавленного металла.

Сущность метода

Сущность метода вибродуговой наплавки состоит в том, что в процессе наплавки электроду сообщаются колебания с частотой 50-100 в секунду. Во время наплавки в зону дуги подается охлаждающая жидкость - 5%-ный раствор кальцинированной соды. Охлаждающая жидкость уменьшает тепловое воздействие дуги на деталь и повышает скорость охлаждения наплавленного и основного металла, благодаря чему уменьшаются деформация и самоотпуск соседних участков детали. Кроме того, жидкость служит защитой расплавленного металла от вредного действия кислорода и азота.

Область применения

Вибродуговая наплавка используется преимущественно для восстановления деталей, имеющих форму тел вращения диаметром 15-40 мм из среднеуглеродистых и низколегированных цементируемых сталей. Вибродуговая наплавка также применима для термически обработанных деталей сложной конфигурации, где недопустимы глубокий прогрев, отпуск закаленной поверхности и коробление деталей.

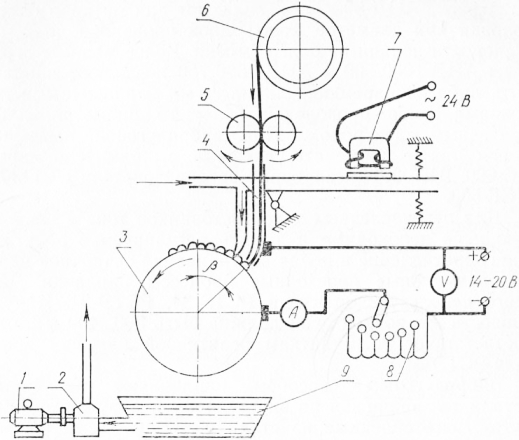

Восстановление валов, осей, фланцев и других подобных деталей типа тел вращения вибродуговон наплавкой возможно на токарном станке, на суппорт которого устанавливается внброголовка, получающая продольную или поперечную подачи, а в центрах или патроне закрепляется деталь (рис. 17).

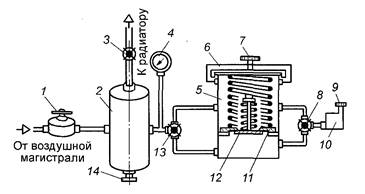

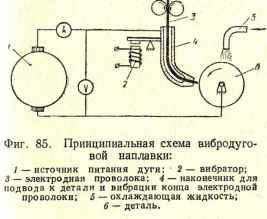

Рис. 17. Схема вибродуговон наплавки: 1 - барабан с электродной проволокой'. 2 - подающие ролики; 3 -пружина; 4 - насос; 5 - направляющий наконечник; 5 -деталь; 7 - электромагнит; 8-генератор; 9 - двигатель; 10 - редуктор.

Электрический ток подведен к детали и к электроду, который подается роликами 2 с барабана 1. В результате вибрации электрода с помощью пружинно-электромагнитного устройства происходят замыкание и разрыв электрической цепи в зоне контакта электрода с поверхностью детали. Вследствие большой плотности тока (до 400 А/мм2) при касании электрода детали зона контакта оплавляется, и электрод оставляет на поверхности детали часть расплавленного металла. Процесс повторяется с заданной частотой вибрации.

При вибродуговой наплавке вибрация электрода уменьшает глубину плавления основного металла и повышает коэффициент расплавления электрода, вследствие чего снижаются потери металла и расход электроэнергии.

Благодаря интенсивному охлаждению зоны дуги струей жидкости вибродуговая наплавка позволяет наращивать слой металла на тонкостенные втулки и детали, армированные резиной и пластмассой, восстановление которых другими методами затруднительно. В процессе вибродуговой наплавки детали намагничиваются, поэтому после восстановления их размагничивают.

Выполнение вибродуговой наплавки

Технологическая последовательность вибродуговой наплавки может быть следующей:

- Подготовка деталей к наплавке: очистка, промывка, обезжиривание.

- Вибродуговая наплавка; при необходимости - в несколько проходов.

- Размагничивание.

- Контроль детали с целью определения припусков для механической обработки.

Следует отметить, что биение свыше 0,3 мм поверхностей детали, глубокие риски и задиры, вызванные износом, устраняются механической обработкой до наплавки. Шпоночные пазы и отверстия, не подлежащие восстановлению, заделываются медными или графитовыми вставками. Поверхности, ие подлежащие наплавке, закрываются мокрым асбестом.

Похожие материалы

www.metalcutting.ru

Вибродуговая наплавка

Строительные машины и оборудование, справочник

Категория:

Прогрессивные методы ремонта

Вибродуговая наплавка

Вибродуговая наплавкаВибродуговая наплавка разработана в ЧИМЭСХ под руководством докт. техн. наук И. Е. Ульмана. Сущность процесса заключается в периодическом замыкании и размыкании находящейся под током электродной проволоки, которая в процессе плавления вибрирует с частотой 40…50 кол/с и больше. Наплавленный валик интенсивно охлаждается за счет теплоотвода в деталь и охлаждающую жидкость и получает закалку.

Вибродуговая наплавка по сравнению с ручной электродуговой увеличивает производительность труда в 2…4 раза. В процессе наплавки деталь нагревается не более чем на 100 °С, благодаря чему удается избежать коробления. Кроме того, исключена возможность изменения структуры металла детали, так как зона термического влияния при этом способе невелика. Не требуется дефицитных электродных материалов и дорогого оборудования. Эта наплавка дает возможность получить слой высокой твердости без последующей обработки и восстанавливать детали диаметром 10 мм и более.

Однако вибродуговая наплавка имеет и некоторые недостатки. Так, например, наплавленный слой имеет неоднородную твердость, значительное количество пор, высокие внутренние растягивающие напряжения, что ограничивает область применения этого способа для деталей, работающих в условиях тяжелых, знакопеременных и ударных нагрузок.

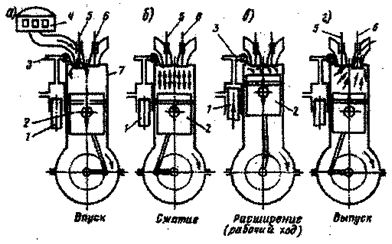

Цикл вибродуговой наплавки состоит из трех периодов: короткого замыкания, дугового разряда и холостого хода.

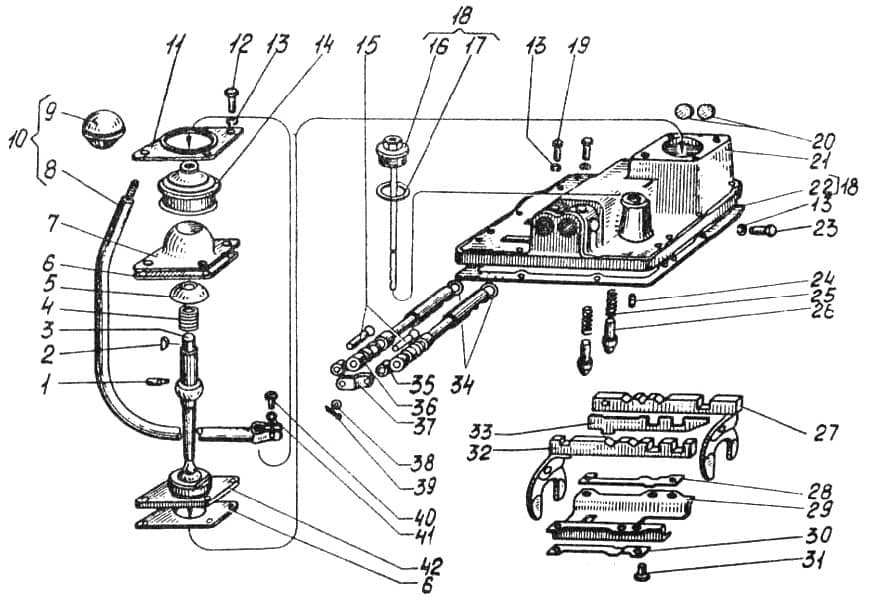

ВиброДуговая наплавка производится с помощью автоматической головки, которая устанавливается на суппорте токарного станка вместо резцедержателя. Основание головки изолируется от плиты суппорта станка- текстолитовыми прокладками и втулками. Станок заземляется. Наплавляемая деталь, закрепленная в патроне или в центрах станка, вращается с определенной скоростью. Сварочный ток к обрабатываемой детали подводится токоподводящим устройством. Для этой цели на шпиндель токарного станка напрессовывается медное кольцо; к станине привинчивается траверса со щеткодержателем и щеткой. Рекомендуется обратная полярность тока (на детали «минус»), так как при ней уменьшаются термические воздействия на деталь с включением в цепь регулируемого индуктивного сопротивления.

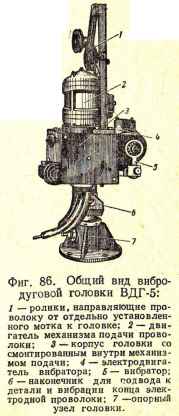

Автоматическая вибродуговая головка предназначена для подачи электродной проволоки и отрыва ее от детали. Проволока из кассеты 6 подается механизмом, который состоит из роликов, редуктора и электродвигателя. Вибрирует электрод с помощью электромагнитного или механического вибратора. Охлаждающая жидкость в зону наплавки подается насосом.

Лучшими источниками питания для вибродуговой наплавки являются агрегаты типа АНД. Они состоят из электродвигателя и генератора НД с жесткой внешней характеристикой, имеющего два коллектора и шунто-вую обмотку с самовозбуждением. Генераторы снабжены шунтовыми регуляторами напряжения типа РШН-1.

Рис. 1. Принципиальная схема вибродуговой наплавки: 1 — электродвигатель; 2 — цасос; 3 — наплавляемая деталь; 4 — вибрирующий мундштук; 5—механизм подачи проволоки; 6 — кассета; 7 — вибратор; 8 — индуктивное сопротивление; 9 — бак для жидкости.

Агрегат АНД-500/250 используют для питания одной головки при диаметре электродной проволоки до 2 мм и скорости подачи не более 2м/мин. Более мощные агрегаты АНД-1000/500 и АНД-1500/750 позволяют наплавлять либо одновременно двумя-тремя наплавочными головками, либо проволокой большего диаметра, либо ленточным электродом. При вибродуговой наплавке можно также применять селеновые выпрямители марок ВС-600, ВДГ-301 и сварочные преобразователи ПСГ-300, ПСГ-500.

Для перечисленных типов источников тока в сварочную цепь необходимо включить регулируемое реактивное сопротивление в целях настраивания сварочной цепи на оптимальные переходные процессы наплавки. Для этого -используют дроссели РСТЭ-34, РСТЭ-24. Индуктивность сварочной цепи должна быть 300…400 мГ, что соответствует 8… 12 виткам реактивной катушки дросселя РСТЭ-34.

Вибродуговым способом наплавляют различные детали тел вращения по внутреннему и наружному диаметру, изготовленные из стали и чугуна. Технологический процесс восстановления деталей включает следующие операции: подготовку к наплавке, наплавку, последующую обработку наплавленного слоя, контроль качества покрытия.

Детали перед наплавкой очищаются от ржавчины, масла и нагара химическим или механическим способом. Если неравномерность износа детали превышает 0,3… 0,5 мм, ее подвергают механической обработке до полного устранения искажений геометрической формы. Имеющиеся на наплавляемой поверхности отверстия, пазы, канавки, которые нужно сохранить, заделывают графитовыми, медными или стальными вставками.

Качество и толщина наплавленного вибродуговым способом металла зависят от электродной проволоки и режима наплавки. Поэтому марку проволоки выбирают исходя из требований, предъявляемых к наплавленному слою. Следует иметь в виду, что необходимую твердость наплавленного слоя можно получить за счет применения проволоки соответствующего химического состава. При наплавке высокоуглеродистой проволокой Нп-65Г (0,65 % С) диаметром 1,6…1,8 мм твердость наплавленного металла достигает 46, 5…59 HRC3.

Если требуются низкие твердости, можно наплавлять проволокой марки Св-08, которая дает твердость НВ 200…275, или проволокой марки Нп-ЗОХГСА для получения средней твердости 32…41,5 HRC3. Можно использовать также стальную ленту.

Для вибродуговой наплавки перспективно применение порошковых проволок ПП-25Х5ФМС-0, ПП-ЗХ5Г2М-0, ПП-1Х14Т-0 и др.

Порошковой проволокой можно восстанавливать детали ходовой части гусеничных тракторов, поворотные цапфы тракторов МТЗ, крестовины карданных валов тракторов К-700, К-701, ступицы вариаторов зерноуборочных комбайнов и др.

Режим наплавки характеризуется величиной тока, скоростью подачи электродной проволоки, шагом наплавки, расходом охлаждающей жидкости, частотой вибрации электрода и т. д.

Напряжение дуги при вибродуговой наплавке целесообразно регулировать в пределах 16…24 В. При более низких напряжениях уменьшается производительность труда, а при повышении напряжения (более 25 В) увеличивается интенсивность выгорания легирующих элементов. Сила тока должна быть в пределах 130… 180 А и более.

Оптимальные значения скорости наплавки, обеспечивающие хорошее формирование наплавленного слоя, находятся в пределах 18…120 м/ч. Скорость подачи проволоки может изменяться в пределах 50…110 м/ч. Следует отметить, что низкая скорость приводит к образованию пропусков на наплавленной поверхности. При очень большой скорости не вся проволока расплавляется.

Шаг наплавки зависит от диаметра электрода, напряжения дуги и скорости подачи проволоки. Практика показывает, что шаг наплавки должен быть в 1…3 раза больше диаметра электродной проволоки. При малом обработка в момент кристаллизации наплавленного слоя благоприятно скажется на уменьшении пор и трещин и на увеличении усталостной прочности деталей. Работы в этом направлении проведены Э. Л. Левиным и В. С. Ибрагимовым в Башкирском сельскохозяйственном институте.

Читать далее: Автоматическая наплавка под флюсом

Категория: - Прогрессивные методы ремонта

Главная → Справочник → Статьи → Форум

stroy-technics.ru

Вибродуговая наплавка

В последние годы все большее применение в ремонтном деле получает восстановление изношенных деталей вибродуговой наплавкой, представляющей собой разновидность автоматической электродуговой наплавки металлическим электродом.

Сущность этого способа состоит в том, что деталь, вращающаяся в центрах токарного станка, наплавляется с помощью специальной головки. Головка обеспечивает подачу на деталь и вибрацию электродной проволоки диаметром 1,0—3,0 мм. К детали и проволоке подводится напряжение от источника питания. Для уменьшения зоны термического влияния и коробления наплавляемых деталей, а также увеличения твердости наплавленного слоя в зону дуги и на деталь подается охлаждающая жидкость — водный раствор кальцинированной соды. Охлаждающая жидкость защищает также расплавленный металл от окисления и азотирования.

Вибрация электрода осуществляется с помощью электромагнитного вибратора, включенного в цепь переменного тока с частотой 50 пер/сек., или с помощью механического вибратора. Частота вибрации электрода при использовании электромагнитного вибратора составляет 100 гц. Механические вибраторы в зависимости от их конструкций могут обеспечивать различную частоту вибрации.

В результате вибрации электрода в процессе наплавки происходит чередование периодов горения дуги и короткого замыкания.

Основная часть тепла (98—99,5%), идущая на расплавление электродной проволоки и детали, выделяется при горении дуги. Во время горения дуги на конце электрода образуются капли расплавленного металла, которые переходят на деталь преимущественно при коротких замыканиях. Таким образом, вибрация электрода способствует переносу электродного металла на деталь в виде мелких порций, облегчающих формирование тонких наплавленных слоев. Кроме того, вибрация способствует стабилизации процесса путем частых возбуждений дуговых разрядов, происходящих в каждый момент размыкания цепи (отрыва электрода от детали).

Вибродуговая наплавка обладает существенными преимуществами по сравнению с другими способами восстановления изношеиных деталей. К числу таких преимуществ относятся: незначительные деформации наплавляемых деталей, малая глубина зоны термического влияния, получение наплавленных слоев повышенной твердости без дополнительной термической обработки, возможность наплавки тонких слоев (от 0,5—0,7 мм до 2—3 мм). Эти преимущества обусловили широкое применение описываемого способа для восстановления изношенных деталей, в частности для восстановления автомобильных и тракторных деталей, деталей сельхозмашин, электродвигателей, различного промышленного и горнорудного оборудования, деталей судовых механизмов и машин.

На фиг. 85 показана принципиальная схема процесса вибродуговой наплавки, а на фиг. 86 — общий вид вибродуговой головки ВДГ-5, разработанной Челябинским политехническим институтом и Челябинским автомеханическим заводом.

Для питания дуги используются различные сварочные преобразователи, низковольтные генераторы типа НД 500/250, сварочные выпрямители типа ВС-200, выпрямители ВСГ-ЗМ и другие источники постоянного тока.

Для наплавки в зависимости от требуемой твердости применяются сварочная проволока Св-08, Св-08А, Св-18ХГСА и других марок, а также проволока из конструкционных и инструментальных углеродистых сталей с содержанием углерода до 0,8%. В большинстве случаев проволока берется диаметром 1,8—2,5 мм.

Фиг.85.Принципиальная схема вибродуговой наплавки

Фиг.86.Общий вид вибродуговой головки ВДГ-5

Основные параметры процесса вибродуговой наплавки: скорость подачи электродной проволоки 60—75 м/час, размах вибраций конца электрода 1,5—2 мм, среднее напряжение на дуге 15—23 в, расход охлаждающей жидкости 0,5—2,5 л/мин.

Вибродуговой процесс иногда применяется для сварки металла небольшой толщины.

Вибродуговая наплавка и сварка может осуществляться не только в среде жидкости, но также в среде защитных газов и под слоем флюса.

www.prosvarky.ru

ВИБРОДУГОВАЯ НАПЛАВКА | Инструмент, проверенный временем

| Этот метод основан на использовании тепла кратковременной дуги, которая возникает в момент разрыва цепи между вибрирующим электродом и наплавляемой поверхностью. Особенность этого способа: -получение малой толщины наплавляемого слоя, -прерывистый характер процесса -непрерывное охлаждение поверхности наплавки. |

Вибродуговая наплавка применяется для цилиндрических деталей небольшого размера, особенно при ремонте деталей автомобилей и тракторов, станочного оборудования (оси, валы, шпиндели, шлицевые валики). За счет вибрации электродной проволоки (амплитуда — 0,5-3,0 мм) обеспечивается чередование кратковременной дуги, коротких замыканий и холостого хода Деталь, закрепленная в центрах или в патроне станка, равномерно вращается с необходимой скоростью. Для получения наплавленного слоя по ее длине сварочная (вибродуговая) головка перемещается вдоль наплавляемой детали. Электрод и деталь оплавляются за счет дугового разряда. Перенос металла, образующегося в виде капли на конце электрода в период горения дуги, происходит преимущественно во время короткого замыкания. Перенос металла небольшими каплями облегчает формирование ровных плотных слоев наплавленного металла.

При этом процессе горения дуги достигается хорошее формирование, наплавленных валиков, обеспечивается возможность наплавки тонких валиков, площадь сечения которых близка к площади сечения проволоки. При необходимости время горения дуги может быть увеличено включением в сварочную цепь дросселя или уменьшено включением конденсатора параллельно разрядному промежутку. Для улучшения условий горения дуги в зону наплавки подается охлаждающая жидкость, которая содержит соли; в ее состав вводятся ионизирующие элементы. В качестве охлаждающей жидкости чаще всего применяют водный раствор кальцинированной соды или 20% — ный водный раствор глицерина.

Применение флюса обеспечивает спокойное горение дуги и замедленное остывание металла, что предотвращает образование трещин. В этом случае наплавочная установка дополнительно оснащается устройством для удержания флюса. Так как при вибродуговом способе происходит быстрое охлаждение маленьких порций расплавленного металла, то возникает возможность наплавки деталей малых диаметров.

Вибродуговая наплавка особенно эффективна при восстановлении изношенных деталей, у которых допускаемый износ составляет менее 1 мм. Вибродуговой наплавкой восстанавливают стальные и чугунные детали, на которых необходимо нанести равномерный тонкий слой наплавки при их минимальной деформации, допускающей отдельные незначительные дефекты наплавки.

Преимущества вибродуговой наплавки:

-незначительный нагрев деталей;

-малая деформация детали в процессе наплавки;

-получение твердой поверхности без термообработки;

-несложное оборудования;

— высокая производительность;

-получение равномерного слоя наплавленного металла.

Недостаток вибродугового способа наплавки: — непрерывное охлаждение и прерыви — стый характер процесса способствует образованию мелких газовых пор, которые вызывают неравномерную твердость наплавленного слоя.

Кроме того развиваются новые технологические направления модификации. К ним следует отнести наплавку в среде углекислого газа, водяного пара, в потоке воздуха и т. д. Разработаны и внедряются также методы механической, термической, термомеханической и ультразвуковой обработки металла, наплавленного вибродуговым способом.

Также применяется способ двухэлектродной вибродуговой наплавки, в отличие от одноэлектродной имеет более высокую производительность (до двух раз) и меньший расход электроэнергии на единицу наплавленного металла (на 2025%).

Существенной особенностью двухэлектродной вибродуговой наплавки является то, что электроды вибрируют со смещением фазы амплитуд на 180°, т. е. во время замыкания одного электрода на сварочную ванну, второй находится на наибольшем расстоянии от нее.

Рекомендуемые ориентировочные режимы вибродуговой наплавки, а также диаметры проволоки (в зависимости от толщины наплавляемого слоя) выбираются по табличным данным.

Твердость наплавленного слоя зависит от марки электродной проволоки и режимов наплавки.

Вибродуговую наплавку характеризуют следующие показатели:

— потери электродного металла на угар и разбрызгивание

11-30%;

— коэффициент наплавки ан= 8-11 г/А • ч;

— коэффициент перехода из проволоки в наплавленный металл

для углерода 0,40-0,50, для марганца — 0,50-0,60;

— стоимость восстановления деталей в большинстве случаев

10-30% стоимости новой детали;

— коэффициент расплавления порошковой проволоки ар и потерь |/, ширина b и высота hH, глубина проплавления h;

— кроющая способность шлака E=Sm/Sb, где Sm и Sb — площади

поверхности наплавленного валика.

При обычно применяемых режимах вибродуговой наплавки коэффициент расплавления составляет 9-12 г/А • ч, коэффициент наплавки 8-10 г/А • ч, потери электродного материала на угар и разбрызгивание 11-15%, количество наплавленного металла 1,2-1,5 кг/ч, коэффициент перехода углерода в наплавленный металл 0,45-0,55, марганца 0,45-0,60.

Пример. Толкатели клапанов двигателей наплавляют вибродуговой наплавкой на переоборудованном токарном станке наплавочной головкой, смонтированной на суппорте.

Толкатель обезжиривают и устанавливают в патрон токарного станка, где наплавляемую поверхность зачищают до металлического блеска.

Режим наплавки:

сила тока, А

120-160

напряжение на дуге, В 14-16

Наплавку начинают с кромки цилиндрической поверхности от тарелки в сторону стержня. Толкатели клапанов двигателей

ГАЗ-51 наплавляют на длину 24 и 15,5 мм, двигателей ЗИЛ-120

на всю длину до диаметра 17,0 мм.

Для лучшей механической обработки наплавленный металл,

подвергают отпуску токами высокой частоты. Затем наплавленную часть толкателя обтачивают на станке и подвергают

поверхностной закалке токами высокой частоты до 51,0 HRC

после чего шлифуют.

hssco.ru

5 Автоматическая вибродуговая наплавка

Наплавка деталей вибрирующим электродом с применением охлаждающей жидкости была впервые предложена в 1948 г. Г. П. Клековкиным. Основным преимуществом этого процесса наплавки является небольшой нагрев деталей (около 100°С), малая зона термического влияния и возможность получения наплавленного металла с требуемой твердостью и износостойкостью без дополнительной термической обработки.

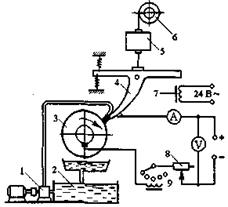

Деталь, подлежащая наплавке, устанавливается в патроне или центрах токарного станка. На суппорте станка монтируется наплавочная головка, состоящая из механизма подачи проволоки с кассетой, электромагнитного вибратора с мундштуком. Вибратор колеблет конец электрода с частотой переменного тока и обеспечивает замыкание и размыкание сварочной цепи. Питание установки осуществляется от источника тока напряжением 12 или 24 В. Последовательно с ним включен дроссель низкой частоты, который призван стабилизировать величину сварочного тока. Реостат служит для регулирования силы тока в цепи. В зону наплавки при помощи насоса из бака подается охлаждающая жидкость.

Сущность процесса вибродуговой наплавки заключается в периодическом замыкании и размыкании находящихся под током электродной проволоки и поверхности детали. Каждый цикл вибрации проволоки включает в себя четыре последовательно протекающих процесса: короткое замыкание, отрыв электрода от детали, электрический разряд и холостой ход. При отрыве электрода от детали на ее поверхности остается частичка приварившегося металла.

Вибродуговую наплавку применяют при восстановлении изношенных поверхностей очень широкой номенклатуры деталей. Ее используют при восстановлении деталей из стали, ковкого и серого чугуна, при наращивании изношенных наружных и внутренних цилиндрических поверхностей, а также резьбовых поверхностей и шлиц. Наплавку производят с охлаждением струёй жидкости (5%-ный раствор кальцинированной соды), без охлаждения и в среде углекислого газа.

Оценивая автоматическую вибродуговую наплавку как способ восстановления изношенных поверхностей деталей, можно отметить следующие ее достоинства: небольшой нагрев деталей, не оказывающий влияние на их термообработку; небольшая зона термического влияния; достаточно высокая производительность процесса, которая по площади покрытия составляет 8... 10 см/мин.

К числу недостатков следует отнести снижение усталостной прочности деталей после наплавки на 30...40%.

6 Особенности сварки деталей из чугуна и сплавов

Сварка чугунных деталей

При изготовлении многих деталей автомобилей применяют серый и ковкий чугуны. Из серого чугуна изготавливают такие корпусные детали, как блок цилиндров, картер сцепления, картер коробки передач и др. Ковкий чугун применяют при изготовлении ступиц задних колес, картеров редукторов задних мостов и других деталей.

Характерными дефектами этих деталей являются трещины, пробоины, отколы фланцев, повреждения резьбы в отверстиях и т. п. Наиболее распространенным способом устранения этих дефектов является сварка.

Основной трудностью сварки чугуна является возможность отбеливания шва, которое происходит в результате быстрого охлаждения наплавленного металла и выгорания кремния. При быстром охлаждении углерод не успевает выделиться в виде графита и остается в химически связанном состоянии в виде цементита. Сварочный шов получается очень твердым, хрупким и не поддается обработке.

При сварке в результате местного нагрева деталей и большой усадки чугуна при охлаждении из расплавленного состояния в деталях возникают значительные внутренние напряжения. Образующиеся при сварке чугуна тугоплавкие окислы с температурой плавления около 1400 °С создают на поверхности сварочной ванночки твердую пленку, которая препятствует свободному выходу газов из расплавленного металла и, таким образом, способствует возникновению пор и раковин.

При восстановлении чугунных деталей применяют два основных способа сварки: «горячую» (с подогревом детали) и «холодную» (без подогрева).

При горячем способе сварки сначала производят механическую подготовку детали к сварке (засверливание концов трещин, разделку кромок и т. п.), а затем в специальных печах ее подогревают до температуры 550...600°С. Сварку производят ацетилено-кислородным пламенем. В качестве присадочного материала используют стержни диаметром 6... 8 мм, отлитые из серого чугуна с повышенным содержанием кремния (до 3.. .3,5%). Для защиты наплавленного металла от окисления и удаления окислов используют флюс, состоящий из 50%-ной смеси буры и двууглекислого натрия.

Горячий способ обеспечивает высокое качество сварки, однако в технологическом отношении он очень сложен и поэтому применяется сравнительно редко, главным образом для восстановления сложных корпусных деталей.

Холодный способ сварки чугуна в технологическом отношении проще и поэтому в ремонтном производстве нашел широкое применение. Наиболее часто при этом применяют ручную и полуавтоматическую электродуговую сварку стальными электродами и электродами из цветных металлов и сплавов.

При этом способе сварки рекомендуется применять электроды марки ЦЧ-4, изготовленные из сварочной проволоки св. 08 с толстым покрытием, содержащим титан.

Сварка чугуна электродами из цветных металлов менее экономична, но дает хорошие показатели с точки зрения прочности, пластичности и плотности шва. Наиболее широкое применение получили медные электроды марки 034-1 с покрытием, содержащим железный порошок и медно-никелевые электроды марки МНЧ-1 с покрытием типа УОНИ-55. Сварочный шов при этом состоит из железоникелевого сплава и обладает высокой прочностью и пластичностью.

Холодную сварку чугуна рекомендуется производить электродами диаметром 3.. .4 мм на постоянном токе обратной полярности при напряжении 20.. .25 В и силе тока 120...150 А.

Наибольшей склонностью к отбеливанию обладает ковкий чугун. Для предохранения от отбеливания сварку ковкого чугуна следует вести при более низкой температуре, чем температура распада углерода отжига (950 °С). Наиболее хорошие результаты дает применение пайки-сварки латунными электродами марок ЛОМНА-54-10-4-0, ЛОК-59-1-03 и Л-62. Пайку-сварку чугунных деталей производят ацетилено-кислородным пламенем с использованием флюса, содержащего 50% борной кислоты, 25% углекислого лития и 25% углекислого натрия. При пайке-сварке кромки деталей нагревают до 700...750 °С.

Сварка деталей из алюминиевых сплавов

Многие детали автомобилей в настоящее время изготавливают из алюминиевых сплавов типа АЛ4 и АЛ9. Это головки цилиндров, картеры сцепления, корпуса водяных насосов и другие детали. Характерными дефектами этих деталей являются трещины, отколы и другие механические повреждения, которые устраняют сваркой.

Основной особенностью сварки алюминиевых сплавов является интенсивное их окисление с образованием тугоплавких окислов с температурой плавления 2050°С, которая более чем в 3 раза превышает температуру плавления алюминия (температура плавления АЛ-4 530 – 650 градусов). Окислы алюминия имеют большой удельный вес и поэтому остаются в наплавленном металле в виде включений и снижают его прочность. Из-за большого сродства алюминия с кислородом восстановить окислы невозможно, поэтому для удаления их применяют флюсы — физические растворители типа АФ-4А, в состав которых входят: хлористый натрий — 28%, хлористый калий — 50%, хлористый литий— 14% и фтористый натрий—8%. Флюсы образуют с окислами легкоплавкие с небольшим удельным весом растворы, которые всплывают на поверхность сварочной ванны в виде шлака.

Алюминиевые сплавы в расплавленном состоянии активно растворяют водород, который при быстром охлаждении металла не успевает покинуть сварочную ванну и образует в наплавленном металле поры и раковины. Основным источником появления водорода в наплавленном металле является влага, поэтому перед сваркой детали рекомендуется прогреть, а гигроскопичный флюс просушить.

При сварке деталей из алюминиевых сплавов в них возникают значительные внутренние напряжения, которые вызывают деформации. Причинами внутренних напряжений являются большая литейная усадка при охлаждении сплава из расплавленного состояния и высокий коэффициент его линейного расширения. Для снижения внутренних напряжений рекомендуется подогреть детали перед сваркой до температуры 250...300°С и медленно охладить после сварки.

Наиболее широкое применение при восстановлении деталей из алюминиевых сплавов нашли ацетилено-кислородная газовая сварка и аргонно-дуговая сварка.

Перед сваркой деталей производят разделку кромок и очистку свариваемых поверхностей от загрязнений и окислов. Рекомендуется также обезжиривать свариваемые поверхности растворителями.

Особенности сварки деталей из цинковых сплавов

Цинковые сплавы обладают хорошими литейными качествами. Из них отливают корпуса карбюраторов, топливных насосов и т.п. Эти детали готовят к сварке также как и алюминиевые. Важна чистота детали. Деталь нагревают до 100… 150° и очищают стальной щеткой. В качестве присадочного материала используют прутки, отлитые из негодных деталей этого сплава. Точка плавления цинковых сплавов около 500°.

Лучшие результаты дает аргонно-дуговая сварка. Флюсы не требуются.

Заключение

Наиболее распространенными в ремонтном производстве способами восстановления деталей по-прежнему являются сварка и наплавка. Сварку применяют для устранения механических повреждений в деталях (трещин, отколов, пробоин и т. п.), а наплавку — для нанесения металлических покрытий на поверхности деталей с целью компенсации их износа.

При устранении механических повреждений деталей применяют электродуговую, газовую, аргонно-дуговую, в среде углекислого газа, электроконтактную и другие виды сварки.

Сварку можно производить не только стальных деталей, но и деталей изготовленных из чугуна, сплавов алюминия и цветных металлов.

Для нанесения металлических покрытий на изношенные поверхности деталей наиболее широкое применение получили следующие механизированные способы наплавки: автоматическая электродуговая наплавка под флюсом; наплавка в среде углекислого газа; вибродуговая; плазменная и электроконтактная.

studfiles.net

Процесс - вибродуговая наплавка - Большая Энциклопедия Нефти и Газа, статья, страница 1

Процесс - вибродуговая наплавка

Cтраница 1

Процесс вибродуговой наплавки может сопровождаться различными неисправностями и дефектами, отмеченными в табл. 55 с указанием мер по их устранению. [2]

Процесс вибродуговой наплавки отличается от обычной электродуговой наплавки под флюсом наличием вибрации электрода в процессе наплавки ( от магнитного или механического вибратора) и заменой флюса охлаждающей жи кзстью. [3]

Процесс вибродуговой наплавки до некоторой степени сходен с процессом сварки в углекислом газе тонкой электродной проволокой. Принципиальное различие состоит в том, что при вибродуговой наплавке периодические короткие замыкания дугового промежутка возникают в результате принудительного строго периодического движения электрода, а не капельного переноса металла. Наплавка производится в струе жидкости или защитного газа. [4]

Процесс вибродуговой наплавки слоя постепенно внедряют в практику при ремонте и изготовлении различных деталей машин. На ряде заводов вибродуговую наплавку успешно применяют при ремонте автомобилей, станочного, кузнечно-прессового, литейного, подъемно-транспортного и другого оборудования. [5]

Сущность процесса вибродуговой наплавки заключается в периодическом замыкании и размыкании находящихся под током электродной проволоки и поверхности детали. Каждый цикл вибрации проволоки включает в себя четыре последовательно протекающих процесса ( рис. III.4.10): короткое замыкание, отрыв электрода от детали, электрический разряд и холостой ход. [7]

Сущность процесса вибродуговой наплавки заключается в периодическом замыкании и размыкании находящихся под током электродной проволоки и поверхности детали. Каждый цикл вибрации проволоки включает в себя четыре последовательно протекающих процесса: короткое замыкание, отрыв электрода от детали, электрический разряд и холостой ход. При отрыве электрода от детали на ее поверхности остается частичка приварившегося металла. [9]

Сущность процесса вибродуговой наплавки заключается в периодическом замыкании и размыкании, находящихся под током электрода и поверхности детали. При коротком замыкании ( рис. 4.18, а) ток быстро возрастает от нулевого значения до максимума, а напряжение падает почти до нуля - происходит приварка конца электрода к поверхности детали. Уменьшение сечения электрода повышает плотность тока и ускоряет отрыв электрода от детали. После отрыва электрода на детали остается частичка приварившегося металла. Резкое возрастание напряжений объясняется тем, что при разрыве сварочной цепи в индуктивном сопротивлении возникает электродвижущая сила самоиндукции, которая совпадает по направлению с напряжением источника тока. В период электродугрвого разряда в электродном промежутке выделяется до 80 % тепловой энергии, что приводит к оплавлению наплавленного металла. Далее электрод вновь соприкасается с поверхностью детали и процесс повторяется. [11]

Основные параметры процесса вибродуговой наплавки: скорость подачи электродной проволоки 60 - 75 м / час, размах вибраций конца электрода 1 5 - 2 мм, среднее напряжение на дуге 15 - 23 в, расход охлаждающей жидкости 0 5 - 2 5 л / мин. [12]

В настоящее время проводятся научные исследования процессов вибродуговой наплавки, которые обещают новые интересные результаты. [14]

На фиг, 85 показана принципиальная схема процесса вибродуговой наплавки, а на фиг. [15]

Страницы: 1 2

www.ngpedia.ru

Вибродуговая наплавка

Разработана инженером Клековкиным Г.П. в 1950-1952 гг. Сущность способа заключается в следующем. Электродной проволоке при помощи вибратора сообщается колебательное движение, что приводит к замыканию и размыканию сварочной цепи между электродной проволокой и деталью. Поэтому процесс наплавки состоит из ряда циклов - короткое замыкание, размыкание и холостой ход. В момент замыкания напряжение резко падает, а сила тока возрастает. При разрыве цепи напряжение мгновенно возрастает и загорается дуга. При дальнейшем увеличении электродного промежутка дуга гаснет. Затем цикл повторяется. В результате такого процесса происходит мелкокапельный перенос металла. Но стабильность процесса нарушается, увеличиваются потери металла на разбрызгивание.

Для устойчивости горения дуги в цепь включают индуктивное сопротивление 7 ... 8 витков дросселя сварочного трансформатора РСТЭ-34. Частота вибрации составляет 50 ... 100 колебаний в секунду. В зону соприкосновения электрода и детали попадается жидкость, которая уменьшает тепловое влияние дуги на деталь, уменьшает зону термического влияния, увеличивает скорость охлаждения и защищает расплавленный металл от воздействия воздуха. Это позволяет получать наплавленный слой с достаточно высокой твердостью. В качестве охлаждающей жидкости применяется 4 ... 6% раствор кальцинированной соды в воде и 20% раствор технического глицерина в воде.

В результате закалки и взаимного последующего перекрытия наплавленный слой получает неравномерную твердость. Вследствие быстрого охлаждения поглощенные газы не успевают выделиться и в слое нередко появляются поры. Особенно большое количество пор появляются при наплавке чугунных деталей. Их обычно наплавляют в 2 слоя без подачи охлаждающей жидкости.

Рисунок 66 Схема установки для вибродуговой наплавки

1 - насос; 2 - бак; 3 - деталь; 4 - мундштук; 5 - механизм подачи; 6 - кассета с проволокой; 7 - вибратор; 8 - реостат; 9 - индукционный резистор

Режимы наплавки определяются механическими и электрическими параметрами. Электрические параметры - сила тока, напряжение, индуктивность, род тока. Наплавку ведут на постоянном токе при обратной полярности. Напряжение при наплавке составляет 12 ... 24 В. Сила тока зависит от скорости подачи электродной проволоки. Уменьшение индуктивности приводит к увеличению потерь металла и снижению устойчивости процесса. Увеличение ухудшает расплавление.

Механические - амплитуда, вылет электрода [1=(5 ... 8)dэ], состав охлаждающей жидкости, скорость подачи электрода, шаг наплавки, расхода охлаждающей жидкости и др.

Обычно амплитуда составляет 1,5 ... 2,5 мм. Скорость наплавки устанавливается в зависимости от требуемой толщины покрытия и может быть определена по формуле

где νnp - скорость подачи проволоки, м/мин; h - толщина наплавленного слоя, мм; S - шаг наплавки, мм/об; η - коэффициент перехода металла проволоки в наплавленный слой.

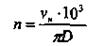

Частота вращения детали при наплавке

где D - диаметр детали, мм.

Скорость подачи проволоки обычно принимается в пределах 1,2 ... 2,0 м/мин, скорость наплавки 0,3 ... 2 м/мин, шаг наплавки 2,0 ... 3,0 мм/об.

Жидкость, как правило, подают на деталь на расстоянии 15 ... 20 мм от места горения дуги. Количество жидкости 0,4 ... 1 дм /мин при напряжении 12 ... 18 В. Вибродуговая наплавка может применяться в среде пара, под слоем флюса, в защитных газах.

В качестве электродной проволоки используются ОВС, ВС, ПК-1, СВ-18XГCA, НП-80,65 и другие следующих диаметров: 0,8; 1,0; 1,2; 1,6; 2,0; 2,5; 3,0; 3;5; 4,0; 5,0; 6,0.

В качестве электродной проволоки используются ОВС, ВС, ПК-1, СВ-18XГCA, НП-80,65 и другие следующих диаметров: 0,8; 1,0; 1,2; 1,6; 2,0; 2,5; 3,0; 3;5; 4,0; 5,0; 6,0.

Источники питания низковольтные генераторы - АНД - 250/500, АНД-500/ЮОО, АНД-750/1500, выпрямители - ВСГ-ЗМ, ВАГГ-600М, ВСА-600/300, сварочные преобразователи - ПСО-300, ПСО-500.

Наплавочные головки марок- УАНТ-6, КУМА-5, ОСК-6965, как с механическим так и с электрическим вибратором. Монтируют установки на токарных станках.

Преимущества - слабый нагрев детали, малая зона термического влияния.

Недостатки - большие потери металла, неравномерная твердость, значительное снижение усталостной прочности до 40-60%. Этим способом можно восстанавливать детали небольших диаметров и работающие при статических нагрузках. Этим способом восстанавливают чугунные коленчатые валы (ГАЗ-53, ГАЗ-24), посадочные места под подшипники в корпусных чугунных деталях.

Похожие статьи:

poznayka.org

423800, Набережные Челны , база Партнер Плюс, тел. 8 800 100-58-94 (звонок бесплатный)