|

||||

|

|

звонок бесплатный

Наши сотрудники:

[email protected]

Екатерина - специалист по продаже а/м КАМАЗ

[email protected]

[email protected]

Техника в наличии

Тягач КАМАЗ 44108-6030-24

2014г, 6х6, Евро3, дв.КАМАЗ 300 л.с., КПП ZF9, бак 210л+350л, МКБ,МОБ,рестайлинг.

цена 2 220 000 руб.,

КАМАЗ 4308-6063-28(R4)

4х2,дв. Cummins ISB6.7e4 245л.с. (Е-4),КПП ZF6S1000, V кузова=39,7куб.м., спальное место, бак 210л, шк-пет,МКБ, ТНВД BOSCH, система нейтрализ. ОГ(AdBlue), тент, каркас, рестайлинг, внутр. размеры платформы 6112х2470х730 мм

цена 1 950 000 руб.,

Самосвал КАМАЗ 6520-057

2014г, 6х4,Евро3, дв.КАМАЗ 320 л.с., КПП ZF16, ТНВД ЯЗДА, бак 350л, г/п 20 тонн, V кузова =20 куб.м.,МКБ,МОБ, со спальным местом.

цена 2 700 000 руб.,

Самосвал 6522-027

2014, 6х6, дв.КАМАЗ 740.51,320 л.с., КПП ZF16,бак 350л, г/п 19 тонн,V кузова 12куб.м.,МКБ,МОБ,задняя разгрузка,обогрев платформы.

цена 3 190 000 руб.,

СУПЕР ЦЕНА

на АВТОМОБИЛИ КАМАЗ

| 43118-010-10 (дв.740.30-260 л.с.) | 2 220 000 |

| 43118-6033-24 (дв.740.55-300 л.с.) | 2 300 000 |

| 65117-029 (дв.740.30-260 л.с.) | 2 200 000 |

| 65117-6010-62 (дв.740.62-280 л.с.) | 2 350 000 |

| 44108 (дв.740.30-260 л.с.) | 2 160 000 |

| 44108-6030-24 (дв.740.55,рест.) | 2 200 000 |

| 65116-010-62 (дв.740.62-280 л.с.) | 1 880 000 |

| 6460 (дв.740.50-360 л.с.) | 2 180 000 |

| 45143-011-15 (дв.740.13-260л.с) | 2 180 000 |

| 65115 (дв.740.62-280 л.с.,рест.) | 2 190 000 |

| 65115 (дв.740.62-280 л.с.,3-х стор) | 2 295 000 |

| 6520 (дв.740.51-320 л.с.) | 2 610 000 |

| 6520 (дв.740.51-320 л.с.,сп.место) | 2 700 000 |

| 6522-027 (дв.740.51-320 л.с.,6х6) | 3 190 000 |

подробнее про услугу перегона можно прочесть здесь.

|

Нужны самосвалы? Обратите внимание на Ford-65513-02. |

КАМАЗы в лизинг

ООО «Старт Импэкс» имеет возможность поставки грузовой автотехники КАМАЗ, а так же спецтехники на шасси КАМАЗ в лизинг. Продажа грузовой техники по лизинговым схемам имеет определенные выгоды для покупателя грузовика. Рассрочка платежа, а так же то обстоятельство, что грузовики до полной выплаты лизинговых платежей находятся на балансе лизингодателя, и соответственно покупатель автомобиля не платит налогов на имущество. Мы готовы предложить любые модели бортовых автомобилей, тягачей и самосвалов по самым выгодным лизинговым схемам.Контактная информация.

г. Набережные Челны, Промкомзона-2, Автодорога №3, база «Партнер плюс».

тел/факс (8552) 388373.

Схема проезда

Производство бамперов из пластика своими руками. Изготовление пластиковых деталей для авто

Пластмассы, применяемые в автомобилестроении для изготовления деталей

Строительные машины и оборудование, справочник

Категория:

Автомобильные эксплуатационные материалы

Пластмассы, применяемые в автомобилестроении для изготовления деталей

Пластмассы, применяемые в автомобилестроении для изготовления деталейДля изготовления автомобильных деталей применяются пластмассы, полученные на основе как термопластичных, так и термореактивных смол или же их смесей.

Полиамид ы при обычных температурах твердые и эластичные, а при температуре 160—240 °С переходят в жидкое состояние. Обладают высокой ударной прочностью, высокими антифрикционными свойствами (могут работать без смазки), химической стойкостью к нефтепродуктам и некоторым агрессивным жидкостям и газам, в нагретом состоянии легко заполняют формы.

Из полиамидов, и в том числе капрона (поликапролактама), можно изготавливать большое количество разнообразных автомобильных деталей; втулки (педалей, дверных петель, рессор и др.), вкладыши, корпусы сальников, шестерни (привода спидометра и др.), манжеты, стеклодержатели, патроны ламп, выключатели, корпусы и крышки карбюратора, детали сливного краника (пробка, корпус), корпусы габаритных фонарей, оконные рамы автобусов и др. Недостатком деталей из полиамидных смол является некоторая нестабильность первоначальных размеров и физико-механических свойств, а также склонность к влагопоглощению и влагоотдаче. Полиамиды используются также в качестве сырья для получения пленок и волокон.

Акрилопласты широкое применение находят в виде листов органического стекла (плексиглас). Из этих пластмасс изготавливают пылезащитные линзы, внутренние плафоны, стекла габаритных фонарей, стекла верхних окон автобусов и задних окон кабин и другие детали.

Поливинилхлорид имеет много разновидностей, среди которых видное место занимает винипласт (непластифицированный поливинилхлорид). Он отличается большой ударной прочностью, высокой химической стойкостью (в частности, к кислотам и щелочам, бензину, смазочным маслам и спирту), хорошими электроизолирующими свойствами, негорюч. Из-за невысокой теплостойкости температура изделий из винипластов не должна превышать 60 °С. При низкой температуре появляется хрупкость.

Винипласты применяют для изготовления банок аккумуляторных батарей, прокладок, уплотнителей, внутренней обшивки кузова. Пластифицированный поливинилхлорид используется для получения обивочных материалов (текстовинита и павинола) путем нанесения пленки на хлопчатобумажную ткань, изготовления трубок масло- и топливопроводов, профилей и других деталей.

Фторопласты используют для деталей, работающих в химических средах и при повышенной температуре. Исключительно высокие антифрикционные свойства фторопластов, к сожалению, не всегда могут быть использованы, так как они неработоспособны при значительных удельных давлениях и линейных скоростях в подшипнике.

Полиэтиле и относится к числу наиболее легких смол,, имеющих плотность 0,92—0,95 г/см3. В зависимости от способа производства различают полиэтилен высокого давления (ВД), низкого давления (НД) и среднего давления (СД). Полиэтилен обладает хорошей химической стойкостью и электроизоляционными свойствами, эластичностью (в том числе при низких температурах), повышенной разрывной прочностью, хорошо окрашивается в любой цвет. К недостаткам относятся значительная термическая усадка (ВД), малая текучесть (НД), горючесть, повышенное старение.

Из полиэтилена ВД изготовляют крышки, кнопки, осветительные плафоны, трубки, прокладки и другие детали, а, также пленку, на основе которой получают драпировочные и обивочные ткани для сидений и спинок. Из полиэтилена НД изготовляют трубы, стержни, а в порошкообразном виде его используют для газопламенного на-пыливания.

Полистирол обладает высокими диэлектрическими свойствами, плотностью, равной 1,05 г/см3, абсолютной водостойкостью, стойкостью к растворам кислот, щелочей, атмосферостойкостью, сохраняет прочность при низких температурах, легко окрашивается в любой цвет.

В то же время полистирол недостаточно теплостоек и при температуре около 80 °С детали из него начинают деформироваться, а при обычной температуре обладают хрупкостью, горюч, недостаточно стоек к действию бензина.

Из полистирола изготовляют стекла приборов освещения, сигнальные стекла, кнопки, детали электроарматуры и др.

Этролы хорошо формируются (этилцеллюлозные), но с повышением температуры их прочность заметно снижается. Они растворяются в активных растворителях (ацетоне и спирте), но не подвержены действию нефтепродуктов.

Из этролов изготовляют рулевые колеса, ручки, кнопки приборов, щитки и др.

Среди пластмасс на основе термореактивных смол наибольшее распространение при изготовлении автомобильных деталей получили фенопласты, основой которых являются фенолоформальдегидные смолы. Фенопласты имеют хорошие механические и диэлектрические свойства, высокую водостойкость, стойкость к нефтепродуктам и кислотам, достаточную твердость. Фенопласты классифицируются по наполнителю.

При изготовлении автомобильных деталей из фенопластов наиболее часто применяют так называемые слоистые пластики — асботекстолит, текстолит, гетинакс.

Иногда асбестовая ткань армируется медной проволокой для повышения прочности и теплопроводности. Асботекстолит обладает высокой теплостойкостью и хорошими фрикционными качествами. Он используется для изготовления тормозных накладок и накладок дисков сцепления. Асботекстолит не следует подвергать действию температуры свыше 370 °С во избежание разрушения асбеста из-за потери им гигроскопической воды, а также контакту с водой и маслом, что, как и нагрев, снижает коэффициент трения. Так, если коэффициент трения сухого асботекстолита составляет 0,30—0,38, то при попадании масла он снижается до 0,05—0,07. Замасленные асботекстолитовые накладки промывают бензином.

Для изготовления накладок дисков сцепления и тормозных накладок может быть использован асбоволокнит, у которого связующим является фенолоформальдегндная смола, а наполнителем асбестовые волокна и каолин. Тормозные накладки изготовляют и из фенопластов К-15-6 и гетинакса, у которых одним из наполнителей служит тот же асбест.

Текстолит пмеет в качестве наполнителя хлопчатобумажную ткань, пропитанную резольной смолой и опрессованную в горячем состоянии. Он, помимо хороших диэлектрических свойств, обладает высокой стойкостью к истиранию и механической прочностью, которая, однако, несколько снижается при повышении температуры. Поэтому из текстолита, кроме изоляционных деталей приборов электрооборудования, изготовляют шестерни и упорные шайбы распределительного вала. Текстолитовые шестерни надежно работают в условиях постоянной циркуляции масла, исключающей их перегрев и разрушение вследствие низкой теплопроводности текстолита.

Гетинакс готовят горячей прессовкой листов бумаги, пропитанных резольной смолой. Он обладает высокими диэлектрическими свойствами, но меньшей, чем текстолит, механической прочностыо. Применяется для изготовления изоляционных деталей электрооборудования.

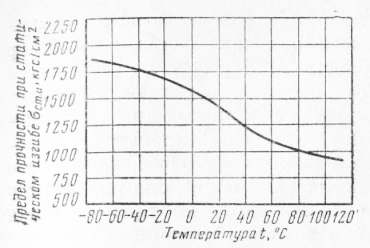

Рис. 1. Зависимость предела прочности текстолита при статическом изгибе от температуры

Стеклопластики изготовляют из синтетических смол (связующих) и стеклянного волокна (армирующий и усиливающий наполнитель). В качестве связующих чаще всего используются эпоксидные, фенолоформальдегидные, полиэфирные и кремнийорганические смолы. Наполнитель — стеклянное волокно, состоящее из нитей толщиной от 0,003 до 0,011 мм (чаще всего толщиной 0,007—0,009 мм), которые тысячами пронизывают каждый квадратный миллиметр пластмассы. Например, при толщине 0,01 мм на площади 1 мм2 их разместится 10 тыс. шт. Нить такой толщины получают длиной до 150 км из стеклянного шарика диаметром всего лишь около 2 см.

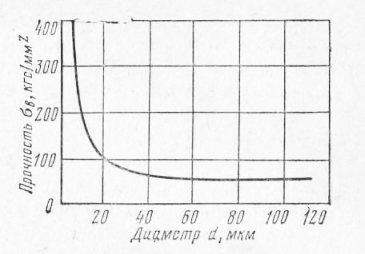

Стеклопластики обладают высокой механической прочностью,; сравнительно Небольшой плотностью, хорошими электроизоляционными свойствами и стойкостью против воздействия воды, масел, топлив, разбавленных кислот и щелочей и многих органических растворителей. Этим высоким качествам они обязаны наполнителю — стекловолокну. Сейчас получают стеклянные нити с пределом прочности до 350 кгс/мм2, т. е. выше, чем у обычной стали. Стеклянная нить выдерживает на разрыв нагрузки в 5—6 раз большие, чем нейлоновая, допускает температуру до 500—600 °С. Высокую механическую прочность и эластичность стеклянная нить приобретает при указанной выше толщине. С увеличением толщины ее показатели снижаются (рис. 2).

Для получения прочных стеклопластиков используется стеклоткань из так называемого непрерывного волокна.

Штапельное стекловолокно имеет длину нитей 3—5 см и толщину 0,5—2 мкм. Его получают более производительными методами, оно цешевле и широко используется для изготовления тепло- и звукоизоляционных прокладок, 1м3 такого материала весит 25 кг.

Рис. 2. Зависимость прочности стекловолокна от его диаметра

В автомобилестроении из стеклопластиков изготовляют кузова п другие крупногабаритные и высоконагруженные детали, например ободья колес у автомобилей-снегоходов ЗИЛ-167.

Пенопласт изготовляют па основе термопластичных (полистирол, поливинилхлорид и др.) и термо-реактивных (фенольных, эпоксидных) смол. Они относятся к газонаполненным пластмассам, т. е. содержащим большое количество (до 95% объема) газовых или воздушных включений, благодаря чему они отличаются малой объемной массой, часто не превышающей 0,01—0,02 г/см3, и высокими тепло- и звукоизоляционными свойствами. У пенопластов (ячеистых газонаполненных пластмасс) воздушные макро- и микроскопические ячейки не соединяются между собой,, а у поропластов (пористых газонаполненных пластмасс) заполненные воздухом полости сообщаются между собой

Пенопласты, например пенополиуретан ПУ-101, обладающий высокой эластичностью, используют для изготовления автомобильных подушек и спинок, противоударных прокладок, подлокотников и подголовников.

Жесткие пенопласты и поропласты используют для тепло- и звукоизоляции.

Читать далее: Применение пластмасс при ремонте автомобилей

Категория: - Автомобильные эксплуатационные материалы

Главная → Справочник → Статьи → Форум

stroy-technics.ru

Пластиковые изделия для автопрома |

Собственное производственное подразделение находится в г. Нижний Новгород и включает в себя два специализированных цеха по серийному изготовлению элементов тюнинга< из из многих видов пластмасс в том числе АБС пластика и стеклопластика. Общая площадь производственных мощностей составляет 1700 кв./м. В штате работают более 40 высококвалифицированных специалистов, из которых 20 человек – профессиональный инженерный состав.

ПолимерДеталь это команда профессионалов, дизайнеров, разработчиков современного дизайна стайлинга легковых автомобилей. Это многолетний опыт сотрудников и использование самых новых разработок, высокое качество исполнения деталей из всех видов пластмасс.

Компания не первый год работает в данном сегменте рынка, за время своей деятельности зарекомендовала себя как производитель качественных комплектующих и надежный деловой партнер. Главная политика компании – это качественное производство, стабильность, развитие и совершенствование технологий.

ПолимерДеталь начала свою деятельность в 2010 году, занималась поставкой качественных и надежных пластиковых тюнинговых элементов, с последующей доработкой и установкой их на автомобили. А в 2011 году было запущено серийное производство элементов и деталей внешнего тюнинга для автомобилей зарубежного производства. Обмен опытом и технологиями позволил создать и поставить на серийное производство эксклюзивные комплектующие. В 2012 году, после 2 лет успешного сотрудничества, произошло слияние компаний ПолимерДеталь и НН ТЮНИНГ, в результате которого появился новый, горизонтально интегрированный холдинг, что позволило выйти на новую ступень развития нашим компаниям.

Структура производства деталей из пластика:

1. Модельный участок – Проектирование и изготовление вакуумформ.2. Участок формовки деталей.3. Участок обрезки – предварительной обработки деталей.4. Участок доводки – финишной обработки деталей.5. Участок склейки спойлеров.6. Склад оснастки.

Передняя панель

Передняя панель

Пресс-форма для панели

Пресс-форма для панели

Передняя панель

Передняя панель

Пресс-форма для панели

Пресс-форма для панели

Пресс-форма для панели

Пресс-форма для панели

Пластиковая обшивка двери

Пластиковая обшивка двери

Пресс-форма для пластиковой обшивки

Пресс-форма для пластиковой обшивки

Пресс-форма для пластиковой обшивки

Пресс-форма для пластиковой обшивки

Пластиковая обшивка двери

Пластиковая обшивка двери

Пластиковая обшивка двери

Пластиковая обшивка двери

Автомобильная решетка

Автомобильная решетка

Пресс-форма для автомобильной решетки

Пресс-форма для автомобильной решетки

Автомобильная решетка

Автомобильная решетка

Пресс-форма для заднего бампера

Пресс-форма для заднего бампера

Пластиковая обшивка багажника

Пластиковая обшивка багажника

Пластиковая обшивка багажника

Пластиковая обшивка багажника

Пресс-форма для центральной консоли

Пресс-форма для центральной консоли

Пресс-форма для центральной консоли

Пресс-форма для центральной консоли

Декоративные элементы

Декоративные элементы

Вариант исполнения пресс-формы

Вариант исполнения пресс-формы

Пресс-форма для центральной консоли

Пресс-форма для центральной консоли

Пресс-форма для бардачка

Пресс-форма для бардачка

Пресс-форма для центральной консоли

Пресс-форма для центральной консоли

Пресс-форма для отделки центральной консоли

Пресс-форма для отделки центральной консоли

Пресс-форма для центральной консоли

Пресс-форма для центральной консоли

Пластиковые элементы интерьера

Пластиковые элементы интерьера

Пластиковые элементы интерьера

Пластиковые элементы интерьера

Пластиковые элементы интерьера

Пластиковые элементы интерьера

Пластиковые элементы интерьера

Пластиковые элементы интерьера

Пластиковые элементы интерьера

Пластиковые элементы интерьера

pldt.ru

как это сделать и что для этого нужно?

Бампер относится к той разновидности элементов автомобиля, которые наиболее часто получают повреждение. Это обусловлено его целевым назначением – здесь гасится большая часть энергии удара при столкновении с посторонним препятствием. Поэтому на его поверхности появляются разного рода дефекты – царапины, сколы, трещины, проломы.

В современных моделях автомобилей наиболее часто встречаются обвесы из пластика – этот материал обладает рядом преимуществ перед другими вариантами:

- невысокая стоимость;

- технологичность;

- ремонтопригодность;

- красивый внешний вид;

Обвес для тюнинга Тойота Ленд Крузер 200 и Лексус LX

Обвес для тюнинга Тойота Ленд Крузер 200 и Лексус LX- небольшая масса;

- невосприимчивость к коррозии;

- устойчивость к атмосферным факторам.

Производство бамперов налажено в основном за рубежом, поэтому у нас их стоимость достаточно высока – она включает в себя расходы на доставку, таможенные пошлины и т.д. В связи с этим в последнее время всё более широкое распространение получает изготовление бамперов, выполненное из пластика своими силами.

Некоторые автомобилисты в случае необходимости делают обвес для собственного автомобиля, чтобы не переплачивать за импортный. Есть такие, которые ручным способом делают подобную продукцию не только для собственных нужд, но и на продажу – речь идёт о кустарном производстве. Ну а кто-то уже успел наладить собственный бизнес, закупив профессиональное оборудование для производства бамперов и выпуская товар целыми партиями.

Расширители колесных арок своими руками

Расширители колесных арок своими рукамиИндивидуальное производство

Практика показала, что изготовление бамперов, выполненное из пластика ручным способом, можно осуществлять даже в одиночку. Для этого не нужно специальное оборудование для производства бамперов и отдельное помещение – работу можно выполнять в собственном гараже, обходясь подручными средствами. Как правило, тот, кто занимается подобной деятельностью, сочетает её с предоставлением услуг по разным видам ремонта авто.

Работа по изготовлению бампера состоит из нескольких этапов:

- Разработка проекта – на этом этапе вычерчивают эскизы, определяются с формой и габаритами будущего изделия. В идеале, если речь идёт о постоянных заказах, несколько наиболее часто повторяющихся конструкций можно выполнить в цифровых 3-D-редакторах на компьютере. Если вы не знаете, как это сделать – обратитесь к профессиональному дизайнеру, предоставив ему чертежи и аксонометрические проекции. Обсудите проект с заказчиком, выслушайте все его пожелания и внесите необходимые изменения в проект.

Создание 3D модели будущего бампера

Создание 3D модели будущего бампера- Изготовление матрицы – это наиболее важная процедура, от которой будет зависеть успех всей операции. Матрица – это форма для отливки будущего изделия. Для часто повторяющихся вариантов держите постоянные многоразовые матрицы, однако для выполнения индивидуального проекта понадобится изготовить специальную матрицу. Для одноразового употребления матрицу изготавливают обычно из технического пластилина, который хорошо держит высокую температуру и не разрушается под воздействием полиэфирной смолы. Для многоразовых матриц понадобится более прочный и надёжный материал. После того, как вылеплена основа, полиэфирную смолу разводят аэросилом и наносят на пластилиновую поверхность. Потом кладут стекломат «трёхсотку», а на него «шестисотку». В результате получаете изделие со стенками, толщина которых составляет 4 мм. В качестве разделяющей прослойки используют тефлоновую полироль – она нужна, чтобы можно было легко разъять матрицу и заготовку. Доводят изделие при помощи наждачной бумаги с разным размером зерна.

Матрица для изготовления автомобильного бампера

Матрица для изготовления автомобильного бампераЕсли речь идёт о сложной конфигурации обвеса, его изготавливают частями, которые потом склеивают между собой:

- После изготовления матрицы приступают к изготовлению обвеса. Сначала обработайте матрицу воском и сверху – гелькоатом, который нанесите из распылителя или при помощи кисточки. Он нужен для того, чтобы придать будущему изделию влагоустойчивость. Потом, используя кисть или валик, положите прослойку полиэфирной смолы с отвердителем, на которую уложите стеклоткань. Сверху положите конечный слой, состоящий из смолы и алюминиевой пудры – вместо неё можете использовать аэросил. Достаньте изделие и дождитесь высыхания.

- В случае необходимости отшлифуйте поверхность, чтобы убрать неровности рельефа.

- Конечным этапом идёт покраска – используйте эмали для пластиковых поверхностей. Выбор тона зависит от того, какой краской покрашен автомобиль, для которого вы делаете бампер.

Этот метод вы можете самостоятельно применить в собственном гараже – вам для этого не понадобится специальное оборудование, лишь подручные средства. При ручном методе изготовления обвеса необходимы навыки обращения с материалами, а также внимание и аккуратность. Это процедура трудозатратная, требующая большого количества времени и сил.

Изготовление бамперов с помощью профессионального оборудования

Если речь идёт не о единичном изготовлении, а о партии изделий, понадобится профессиональное оборудование для производства бамперов, специальный цех и соответствующая технология.

Термопластавтомат (ТПА)

Термопластавтомат (ТПА)В качестве оборудования для производства бамперов используют термопластавтоматы, которые осуществляют литьё пластика под давлением. Предварительно готовят специальные гранулы, используя соответствующий рецепт. В смесь для их приготовления включены такие ингредиенты, как полипропилен, каучук, световые стабилизаторы, температурные стабилизаторы и т.п. Рецептура построена таким образом, чтобы конечное изделие обладало нужными характеристиками:

- прочность;

- устойчивость к воздействию ультрафиолета;

- стойкость к перепадам температур;

- надёжность, долговечность и т.п.

Бампер из ABS пластика на бмв Х5 Е 53

Бампер из ABS пластика на бмв Х5 Е 53Перед использованием гранулы просушивают, чтобы в процессе литья избежать образования раковин и других дефектов. Потом их подают в термопластавтоматы, где формируются готовые детали. При этом материал разогревается до высокой температуры, переходит в жидкое состояние и становится пригодным для литья. Он подаётся под давлением в пресс-форму, где застывает.

Застывшие заготовки поступают в цеха, где их зачищают и шлифуют. Последним этапом в производстве бамперов идёт покраска – для этого используют специальное оборудование или выполняют операцию вручную.

После того, как изделие готово, оно проходит процедуру контроля качества и поступает на склад, откуда его везут на торговые точки. Изделия, вышедшие из заводских цехов, часто качественнее и красивее тех, которые изготавливают кустарным способом. Это объясняется высоким уровнем автоматизации и унификации всех технологических процессов, что позволяет устранить в процессе разработки все факторы, которые негативно влияют на качество продукта.

Заводской бампер для автомобиля

Заводской бампер для автомобиляЗаключение

Изготовление пластиковых обвесов – работа, которая сегодня выполняется в производственных цехах или в кустарных условиях. И в том, и в другом случае достижимо высокое качество и эстетичный внешний вид изделия. Однако применение специального профессионального оборудования и соответствующих технологий ведёт к уменьшению трудозатрат и повышению качества конечного изделия.

Автор: Баранов Виталий Петрович

Образование: среднее специальное. Специальность: автослесарь. Профессиональная диагностика, ремонт, ТО легковых авто зарубежного производства 2000-2015 г.в. Большой опыт работы с Японскими и Немецкими авто.

okuzove.ru

Изготовление деталей для автомобиля — AVTOkapitan

Востребованные направления работ

Понятно, что браться за изготовление коленвалов, генераторов, КПП и других сложных конструктивных узлов нет смысла. Для решения задач такого плана подключаем проверенных поставщиков, способных найти комплектующие на любой автоэксклюзив. А вот мелочевка, нестандартные детали, изготовлением которых автопроизводители не занимаются, эти направления по силам нашим специалистам.

Сервис укомплектован оборудованием для сварочных, токарных, штамповочных работ, формовки из полимеров, деревообработки. Среди задач, с которыми к нам обращаются московские автовладельцы, выделим такие направления.

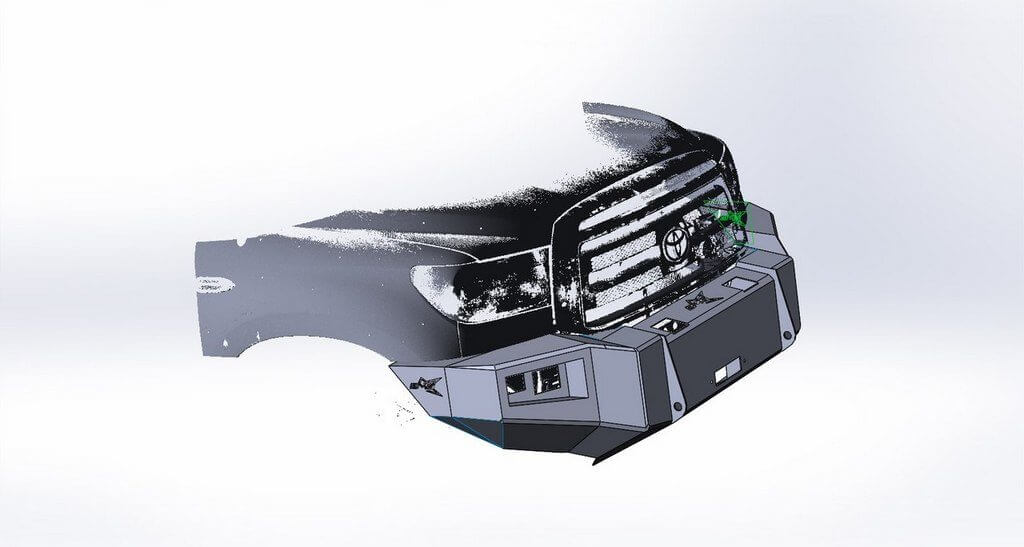

Производство конструктивных элементов для любителей экстрима

Стандартная комплектация большинства машин мало предрасположена для эксплуатации в условиях бездорожья. Любителям рыбалки, охоты, путешествий паркетники — не помощники. А мы решим эту проблему и подготовим вашу машину к сложным условиям.

Делаем и устанавливаем следующие конструктивные элементы:

- Алюминиевые и стальные силовые бамперы с комплектом крепления для лебедок.

- Металлическую защиту картера двигателя, редукторов, КПП, днища кузова.

- Силовые подножки и декоративные детали.

- Выпускные трубы (шноркели) с выводом патрубка на уровень крыши и выше.

Все узлы и крепежные элементы конструируем с учетом предполагаемых нагрузок. Используем металл, трубы с соответствующими прочностными характеристикам. Внешний вид силовых деталей подгоним под экстерьер машины, с применением различных технологий декоративно-защитной обработки поверхности.

Кузовные детали для ценителей тюнинга

Грамотно разработанные кузовные элементы улучшают внешний вид и динамические характеристики машины, сокращают расход топлива, повышают узнаваемость даже бюджетных авто в транспортном потоке. Именно по этим причинам тюнинг не теряет своей актуальности. В большинстве случаев делаем кузовные детали по индивидуальным чертежам с учетом вкусов автовладельца и особенностей машины.

Среди наиболее популярных направлений, по которым работает сервис, выделим:

- Аэродинамические обвесы, в том числе спойлеры и антикрылья.

- Молдинги и декоративные накладки на бока и крышу машины.

- Капоты и крышки багажника.

- Воздухозаборники для двигателя и охлаждения тормозных устройств.

- Накладки на передние фары и задние фонари.

- Боковые зеркала.

Делаем детали для спорткаров и ретроавтомобилей. При необходимости изготовим практически любой кузовной и конструктивный элемент, необходимый для восстановления старых машин. Работаем с металлом и различными видами пластика с последующей декоративной обработкой по желанию заказчика.

Комплектующие для инсталляции допоборудования

Установка нештатного оборудования — всегда эксклюзивное решение, в реализации которого автопроизводитель ничем не поможет. Именно на этот сегмент приходится большинство заказов по изготовлению деталей. В основном это несложная в техническом плане мелочевка, но без нее никак не обойтись.

Чаще всего у нас заказывают изготовление таких деталей:

- Для установки магнитол, усилителей, чейнджеров — переходные рамки и крепеж, подиумы и декоративные панели.

- Для инсталляции динамиков — проставочные кольца и подиумы, в том числе и со сложной формой, короба для сабвуферов с учетом требуемого акустического оформления.

- Для установки выносных мониторов — крепежные комплекты, включая и складывающиеся или выдвижные, индивидуальные подголовники для монтажа дисплеев.

Для изготовления используем дерево и фанеру, МДФ и металл. Декорируем с применением наиболее востребованных в интерьерном тюнинге салона покрытий. Каждая деталь обеспечит надежное крепление аппаратуры и будет смотреться в машине органично.

Эксклюзивные решения

Наряду с несложными деталями и комплектующими, делаем и сложные компоненты салона, способные повысить общий уровень комфорта в машине.

Среди реализованных проектов отметим:

- Водительские и пассажирские передние сиденья для легковых авто — обычные и анатомические, спортивные с увеличенной боковой поддержкой и расширенными регулировками.

- Задние пассажирские диваны с обустройством подлокотников для вывода в салон сабвуферов.

- Дверные карты под громкий фронт и установки нескольких динамиков.

- Элементы торпедо и центральные консоли под инсталляцию комплекса аппаратуры.

По каждому из заказов разработаем и реализуем индивидуальное решение, сделаем салон вашей машины неповторимым. В работе применяем пластики, металл, дерево с оклейкой или обтяжкой кожей, тканью, декоративными пленками.

Изготовление мелочевки, без которой не обойтись

В эту категорию относим в основном пластиковые детали, которые ломаются при демонтаже, теряются, пропадают (как это ни странно). Казалось бы, потеря крепежной клипсы или декоративной заглушки действительно мелочь. Но уже и обшивка начинает дребезжать, да и в глаза бросается отсутствие детали. Большая часть подобных комплектующих сделана из ABS или ПВХ пластика методом штамповки.

Мы предлагаем следующие решения по изготовлению таких элементов:

- Если речь идет о скрытых крепежных деталях, то необязательно восстановление в первоначальном виде. Сделаем крепеж из металла или того же пластика, но с повышенным уровнем прочности. Прослужат такие элементы дольше, а внешний вид салона или кузова не пострадает.

- Заглушки, крышки, декоративные детали, корпуса зеркал восстанавливаем при помощи склеивания подходящих пластиковых заготовок или формированием новых с применением стекловолокна. После тщательной обработки поверхности покрасим с сохранением цвета и фактуры.

Если технической возможности по изготовлению сломанных или утерянных деталей нет или изготовление обойдется дорого, найдем другой, подходящий по стоимости вариант решения проблемы.

Какие технологии используем

Техническое оснащение сервиса позволяет решать задачи по изготовлению деталей различного уровня сложности. Не имеет значения форма изделий, перечень материалов, необходимых для производства, найдем решение для любых изделий. Количество текущих заказов на изготовление комплектующих подтверждает опыт мастеров, работающих в этом направлении.

Изготовление пластиковых деталей

На долю пластика приходится основная масса заказов. Детали отделки, кузовные элементы, крепеж, декор и защитные узлы все чаще делают с применением полимеров разных классов. Основная сложность — подобрать правильную технологию, ведь не все виды пластмасс поддаются пайке или склеиванию.

На практике применяем следующие способы изготовления деталей из пластиков:

- Штамповка при помощи специализированного оборудования.

- Склеивание и пайка отдельных элементов.

- Формирование деталей с применением стекло- и углепластика.

Получаемые изделия по прочностным характеристикам не уступают заводским элементам. А последующая шлифовка, покраска с применением предназначенных для пластиков лакокрасочных материалов позволяет реализовать любые дизайнерские задумки. Красим и в тон существующей отделке, и кардинально меняем цветовые акценты по желанию автовладельца.

Производство кузовных и декоративных деталей из металлов

Работаем и с цветными металлами, и со сталью. Выбор материала зависит от требуемой устойчивости к нагрузкам, воздействию коррозии, принятого вида декоративной отделки детали. При изготовлении применяем и листовые заготовки, и трубы, и прокат необходимого сечения. Гнем, режем, варим, в том числе и при помощи точечной или лазерной сварки. Есть оборудование для токарных и фрезерных работ. Поэтому делаем любые силовые и декоративные элементы.

В зависимости от назначения деталей применяем покраску, полировку, хромирование металлических изделий. По каждому из этих направлений имеется соответствующее оборудование. Обеспечим не только требуемый внешний вид, но и высокий уровень защиты металла от коррозии.

Деревянные элементы интерьера салона

Классический вид отделки, применяемый в автомобилях представительского класса. Деревянные вставки, элементы торпедо, центральной консоли, переходные рамки из дорогих материалов всегда актуальны в дорогих интерьерах салона. Но, учитывая стоимость таких декоративных элементов, к качеству подготовки и отделки поверхностей предъявляют более жесткие требования. И мы умеем работать по таким стандартам.

Изготовлением деталей занимается мастер, имеющий опыт работы краснодеревщиком. Макетирование и изготовление, шлифовка и полировка, тонировка и лакировка — каждый из этих этапов будет выполнен на эксклюзивном уровне. Вы можете убедиться в этом, оценив примеры наших работ.

Если у вас возникла потребность в изготовлении деталей для корпуса, кузова, отделки салона или инсталляции аппаратуры, приезжайте к нам. Поможем гарантированно. А в отдельных случаях подскажем более доступные по стоимости решения. Единственная просьба, оставьте заявку на сайте или позвоните заранее, это позволит подобрать удобное для вас время посещения сервиса.

avtokapitan.ru

Запчасти из пластика

Все большую популярность приобретают автомобильные запасные части из пластика. Преимущественно, это детали кузова, но существуют и другие детали. Сейчас запчасти из качественного пластика имеют большой спрос, ведь они намного легче стандартных стальных деталей, удобнее при монтаже и эксплуатации. Сравнивая современные автомобили с теми, которые производились раньше, можно удивиться тем значительным переменам, которые произошли и с внешним обликом, и с их конструкцией.

Все большую популярность приобретают автомобильные запасные части из пластика. Преимущественно, это детали кузова, но существуют и другие детали. Сейчас запчасти из качественного пластика имеют большой спрос, ведь они намного легче стандартных стальных деталей, удобнее при монтаже и эксплуатации. Сравнивая современные автомобили с теми, которые производились раньше, можно удивиться тем значительным переменам, которые произошли и с внешним обликом, и с их конструкцией.

Раньше все детали автомобилей полностью изготавливали из стали. С развитием современных технологий многие части машин стали производиться из высококачественного пластика, который не ржавеет и не требует дополнительных расходов для его защиты.

Мы можем изготовить запчасти из пластика с небольшой размерностью (ручки, переключатели, втулки, декоративные элементы из пластика и т.д.). Запчасти могут быть разных цветов, в том числе и прозрачные.

Для изготовления пластиковой детали нам понадобится прототип, с которого мы изготовим мастер модель. Наличие детали обязательно, допускается частичное разрушение оригинальной детали (деталь может быть сломана, но должна иметь целостный вид).

Также смотрите наша фирма производит силиконовые формы для гипса по индивидуальным заказам.

Автозапчасти из пластика

Любой автомобиль – это сложный механизм, детали которого, со временем имеют свойство изнашиваться и ломаться. Поэтому спрос на автозапчасти к машинам всегда высок.

Сейчас все производители стремятся к тому, чтобы сделать автомобили более экономичными. Применение деталей из пластика позволяет снизить вес машины, следовательно, напрямую влияет на стоимость авто, а также на расходы по его эксплуатации. Поэтому пластиковые запчасти используют везде, где только это возможно. Для изготовления таких деталей применяют самые инновационные методы.

Стоить отметить, что прочность пластиковых деталей ничуть не меньше обычных. Технология изготовления позволяет использовать такие запчасти на автомобилях самого разного назначения, вплоть до грузовиков.

Применение пластика позволяет уменьшить вес автомобиля, а значит и снизить расход топлива, что, конечно же, тоже немаловажно. Из этого материала можно изготовить панели, крышки, элементы сидений, рукоятки рычагов, рули, разнообразные ручки и кнопочки, и многое, многое другое!

Применение пластика позволяет уменьшить вес автомобиля, а значит и снизить расход топлива, что, конечно же, тоже немаловажно. Из этого материала можно изготовить панели, крышки, элементы сидений, рукоятки рычагов, рули, разнообразные ручки и кнопочки, и многое, многое другое!

Наша компания предлагает услуги по изготовлению запасных частей из пластика разных конфигурации. Обратившись в нашу фирму, вы сможете купить самые качественные автозапчасти из пластика по привлекательной цене!

Мы производим детали для автомобилей из пластика, которые отличаются своей прочностью, надежностью и отличным дизайном. Вы сможете заказать запчасть на машину, будь то деталь кузова, салона, или любая другая необходимая запасная деталь для авто.

plastik-silikon.ru

Как своими руками провести ремонт пластиковых деталей автомобиля

Сегодня ремонт пластиковых деталей автомобиля можно назвать достаточно актуальным.

Такой материал, как пластик, более хрупкий, чем металл, который используется при изготовлении кузова машины. Это зависит от его механических и физико-химических свойств. Вследствие этого, именно пластиковые детали чаще всего наибольше повреждаются в случае чрезвычайной ситуации. Но, в то же время, не всегда нужно выполнять замену поврежденной детали новым элементом. Трещину или потертость небольшого размера можно устранить, применив оригинальную технологию ремонта, что позволит сэкономить финансовые средства.

В этой статье будет описана одна из технологий, с помощью которой можно своими руками выполнять ремонт пластика. В настоящее время используются несколько технологий, которые позволяют выполнить качественный ремонт такого рода повреждений. Во многом, они похожи, различие состоит только в материалах, которые применяются, а также отдельных нюансах. Овладеть ими сможет каждый, нужно только проявить немного терпения и желания.

Восстанавливаем повреждение на бампере. Необходимые материалы

Он имеет в нижней части трещину. Перед тем, как перейти к ее устранению, понадобится надежно закрепить края повреждения в замок. Для его изготовления необходимо будет воспользоваться ремонтным составом, в данном случае, от производителя 3М. Будет использован набор, главной специализацией которого является именно применение в качестве ремонтного материала для восстановления повреждения пластмасс. В набор входят также армирующая сетка и специальный скотч.

Начинаем ремонт

Чтобы замок был создан правильно, края трещины должны быть аккуратно сточены, примерно под углом 45 градусов. В профиль трещина должна представлять из себя два заточенных карандаша. С обеих сторон, как снаружи, так и изнутри детали, ширина скосов может достигать 1,5-2 см. Чтобы правильно создать клынишки, рекомендуется сначала создать клин изнутри, после чего уже можно сделать то же самое снаружи.

В этом случае можно предотвратить возможные проблемы и не допустить, чтобы завалилась его наружная часть, что вполне реально при выполнение действий в обратной последовательности. В работе можно использовать специальный зачистной диск или, если его нет в наличии, подойдет абразив с градацией 40.

Создание скосов – один из важнейших моментов в данном ремонте, поскольку в том случае, если он не будет выполнен, даже после склейки, совсем скоро, пластик снова разойдется под воздействием эксплуатационных нагрузок.

Для удаления заусенцев понадобится воспользоваться амбразивом Р180.

Используя эксцентриковую шлифовальную машинку, которая имеет ход 3 мм и абразив Р180, полностью удаляем с внешней стороны старое лакокрасочное покрытие. Удалить его нужно до пластика. Края следует обрабатывать в диапазоне 5-6 см с каждой стороны, чтобы можно было наклеить скотч. Также не нужно забывать зачистить участок ремонта с внутренней стороны.

Обработку пластика нельзя выполнять на высоких оборотах, потому что он нагреется и деформируется.

После обработки пластика нужно его обезжирить.

Эту процедуру нужно повторять постоянно, по окончании каждой операции, как подготовка к нанесению материала. Важно понимать, что обезжириватель должен испарится. По своему составу пластик – это структурный материал, поэтому он способен впитывать определенные компоненты, которые, в будущем сможет отдать обратно, чего не может сделать металл.

Внутреннюю часть детали следует покрыть средством, которое известно под названием «активатор адгезии» для пластиков.

Закрепляем на внутренней стороне жесткий скотч. Он поможет сдерживать возможные вибрации двух сторон повреждения, а также будет выполнять роль дозиметра для клеевого состава, который будет наносится.

Изнутри следует прикрепить армирующую сетку. Важно: на рынке доступны не только волокнистые, но и металлические армирующие сетки. Последние, нужно сказать, крайне жесткие и не могут качественно повторить рисунок поверхности, которая восстанавливается. Поэтому использовать их рекомендуется только в случае, если нужно приклеить откловшуюся часть детали небольшого размера.

Обычно на практике используются неметаллические сетки, которые обладают большей гибкостью и эластичностью.

Приготовить ремонтный состав нужно, исходя из пропорции 1:1. Наносить его нужно тщательно, важно, чтобы ремонтный состав обязательно проник в трещину через армирующую сетку.

Поверхность после нанесения состава нужно хорошо просушить, для чего следует применить специальную ИФ сушку. Период обогрева составляет 5-8 минут при использовании этого оборудования или 30 минут – при комнатной температуре. Расстояние от сушки к поверхности должно быть примерно 80 см.

После сушки нужно дать поверхности несколько минут, чтобы она остыла. Потом можно убирать скотч. Наносим активатор адгезии с внешней стороны.

Приготовим ремонтный состав, который будем наносить на лицевую сторону. Несмотря на то, что замок уже полностью сформирован, необходимо также нанести состав на лицевую часть. Это поможет устранить мелкие трещины и придать форму. Повторяем процесс сушки.

Обработку поверхности проводим абразивами Р180, 240, 360 поэтапно. Данная процедура позволит подготовить поверхность к нанесению наполнителя. Не рекомендуется выполнять обработку и использовать в качестве стартового абразива Р120, так как пластик, по сравнению с металлом, значительно нежнее и мягче.

Созданный замок, на этом ремонт пластика закончен. Нам удалось надежно скрепить края трещины. После этого понадобится подготовить поверхность к выполнению покраски, которая будет проводиться методом плавного перехода.

Для этого нам понадобится применить абразивную губку. С ее помощью нужно заматовать старое лакокрасочное покрытие. В случае, если оно достаточно качественное, снимать его полностью не нужно. После завершения процедуры обработки с помощью абразивной губки, нужно обдуть и обезжирить поверхность.

Используя сухую салфетку, удаляем с поверхности все загрязнения.

Поскольку остались небольшие поры, их понадобится также устранить, для чего будем использовать специальную шпатлевку. Ее особенностью является возможность нанесения на голый пластик. Необходимо зашпатлевать дефекты, которые остались. Шлифовку выполняем шкурками Р240 и 360. Обезжириваем поверхность.

Переходим к процессу окраски пластикового элемента. Для начала нужно нанести грунт-наполнитель, потом «базу» и лак. После следует дать время, чтобы лак подсох. Завершающим этапом является полировка. После нее можно оценить результат работы.

vsepoedem.com

Изготовление деталей и изделий из пластика для авто в Москве.

Производственная компания «АРК» предлагает клиентам в Москве и других регионах изготовление деталей из пластика на заказ по невысокой стоимости. Предприятие специализируется на серийном производстве пластмассовых изделий методом литья под давлением. Для этого применяются только качественные материалы, поставляемые проверенными поставщиками.

Компания «АРК» занимается изготовлением изделий из пластика в широком ассортименте. Мы производим такую продукцию, как:

Компания «АРК» занимается изготовлением изделий из пластика в широком ассортименте. Мы производим такую продукцию, как:

- Элементы интерьера и экстерьера автомобиля;

- Системы стеклоомыва;

- Комбинации приборов и прочие автокомпоненты;

- Изделия неавтомобильного назначения для бытовых, строительных и складских нужд (элементы сантехники, различные виды крепежа, крышки, заглушки, контейнеры, детали для мебели и бытовой техники).

На предприятии используется собственная технология изготовления изделий из пластмассы. Специалисты компании самостоятельно создают пресс-формы для серийного литья. Высокотехнологичное оборудование позволяет изготовить практически любые детали из пластика: лотки, платковые крышки, торцевые заглушки, шестерни или втулки.

Сделаем пластиковые детали для бытовых нужд

Изготовление пластиковых изделий для бытовых нужд и производство деталей для автомобильной промышленности являются основными направлениями деятельности компания «АРК». Для создания данных элементов применяется метод литья под давлением. Исполнение заказов осуществляется при помощи современных высокопроизводительных электроуправляемых станков от лучших мировых поставщиков. Для получения наиболее качественных изделий из пластика используются технологии формовки вакуумом и термопрессование. Поэтому детали способны выдерживать высокие температуры, не подвергаться коррозии и изменениям цвета.

Специалисты компании «АРК» занимаются изготовлением пластиковых деталей бытового предназначения, а также автокомпонентов на предоставленной или имеющейся оснастке, позволяющей создать более 400 наименований продукции. Мы готовы произвести под заказ пресс-формы и контрольно-измерительные приспособления, которые позволят добиться высокой точности и качества изготавливаемых изделий любой сложности. Также наше предприятие предлагает услугу по сборке.

Компания «АРК» может взять на себя весь процесс серийного изготовления пластиковых изделий для бытовых нужд. Мы устанавливаем доступные цены на свои услуги, предлагаем наиболее выгодные условия сотрудничества и гарантируем качественный результат.

ap-raviv.ru

423800, Набережные Челны , база Партнер Плюс, тел. 8 800 100-58-94 (звонок бесплатный)