|

||||

|

|

звонок бесплатный

Наши сотрудники:

[email protected]

Екатерина - специалист по продаже а/м КАМАЗ

[email protected]

[email protected]

Техника в наличии

Тягач КАМАЗ 44108-6030-24

2014г, 6х6, Евро3, дв.КАМАЗ 300 л.с., КПП ZF9, бак 210л+350л, МКБ,МОБ,рестайлинг.

цена 2 220 000 руб.,

КАМАЗ 4308-6063-28(R4)

4х2,дв. Cummins ISB6.7e4 245л.с. (Е-4),КПП ZF6S1000, V кузова=39,7куб.м., спальное место, бак 210л, шк-пет,МКБ, ТНВД BOSCH, система нейтрализ. ОГ(AdBlue), тент, каркас, рестайлинг, внутр. размеры платформы 6112х2470х730 мм

цена 1 950 000 руб.,

Самосвал КАМАЗ 6520-057

2014г, 6х4,Евро3, дв.КАМАЗ 320 л.с., КПП ZF16, ТНВД ЯЗДА, бак 350л, г/п 20 тонн, V кузова =20 куб.м.,МКБ,МОБ, со спальным местом.

цена 2 700 000 руб.,

Самосвал 6522-027

2014, 6х6, дв.КАМАЗ 740.51,320 л.с., КПП ZF16,бак 350л, г/п 19 тонн,V кузова 12куб.м.,МКБ,МОБ,задняя разгрузка,обогрев платформы.

цена 3 190 000 руб.,

СУПЕР ЦЕНА

на АВТОМОБИЛИ КАМАЗ

| 43118-010-10 (дв.740.30-260 л.с.) | 2 220 000 |

| 43118-6033-24 (дв.740.55-300 л.с.) | 2 300 000 |

| 65117-029 (дв.740.30-260 л.с.) | 2 200 000 |

| 65117-6010-62 (дв.740.62-280 л.с.) | 2 350 000 |

| 44108 (дв.740.30-260 л.с.) | 2 160 000 |

| 44108-6030-24 (дв.740.55,рест.) | 2 200 000 |

| 65116-010-62 (дв.740.62-280 л.с.) | 1 880 000 |

| 6460 (дв.740.50-360 л.с.) | 2 180 000 |

| 45143-011-15 (дв.740.13-260л.с) | 2 180 000 |

| 65115 (дв.740.62-280 л.с.,рест.) | 2 190 000 |

| 65115 (дв.740.62-280 л.с.,3-х стор) | 2 295 000 |

| 6520 (дв.740.51-320 л.с.) | 2 610 000 |

| 6520 (дв.740.51-320 л.с.,сп.место) | 2 700 000 |

| 6522-027 (дв.740.51-320 л.с.,6х6) | 3 190 000 |

подробнее про услугу перегона можно прочесть здесь.

|

Нужны самосвалы? Обратите внимание на Ford-65513-02. |

КАМАЗы в лизинг

ООО «Старт Импэкс» имеет возможность поставки грузовой автотехники КАМАЗ, а так же спецтехники на шасси КАМАЗ в лизинг. Продажа грузовой техники по лизинговым схемам имеет определенные выгоды для покупателя грузовика. Рассрочка платежа, а так же то обстоятельство, что грузовики до полной выплаты лизинговых платежей находятся на балансе лизингодателя, и соответственно покупатель автомобиля не платит налогов на имущество. Мы готовы предложить любые модели бортовых автомобилей, тягачей и самосвалов по самым выгодным лизинговым схемам.Контактная информация.

г. Набережные Челны, Промкомзона-2, Автодорога №3, база «Партнер плюс».

тел/факс (8552) 388373.

Схема проезда

Характерные неисправности электрооборудования и способы их устранения. Характерные неисправности и способы их устранения

Характерные неисправности электрооборудования и способы их устранения

Характерные неисправности электрооборудования и способы их устранения

Внешними признаками неисправности электропроводки является перегорание предохранителей или автоматических защитных устройств и появление специфичного запаха горелой изоляции, иногда искрение или перегрев проводки.

Повреждения электропроводки и ее элементов могут происходить из-за небрежного или неосторожного с ней обращения, в результате некачественного выполнения монтажных работ, при физическом износе проводов и кабелей.

При техническом обслуживании внутренних электропроводок проверяют состояние проводов и кабелей и их изоляции, натяжение и закрепление проводов на роликах и изоляторах. Обвисшие и незакрепленные провода и кабели подтягивают и надежно закрепляют. При обнаружении поврежденных роликов, изоляторов, изоляционных трубок, фарфоровых воронок и втулок их немедленно заменяют другими. Поврежденные участки проводки заменяют новыми. Если повреждена изоляция проводов, допускается поврежденный участок проводки изолировать липкой изоляционной лентой или трубкой из изолирующего материала.

При ремонте помещения не допускается замазывание проводки известью, побелкой или закрашивание краской, так как попадание на провода воды и растворителей краски ухудшают их изоляцию, что может привести к короткому замыканию. Вода проникает в трещины, впитывается в гигроскопические материалы, смешивается с грязью, растворяет кислоты и щелочи, образуя электролиты. Последние разрушают не только изоляционные материалы, но и металлы.

Не допускается завешивать провода коврами, портьерами, гардинами и другими легковоспламеняющимися материалами. Нельзя подвешивать провода на гвозди, оттягивать их проволокой или веревкой.

Электропроводку и ее элементы периодически осматривают и проверяют. Количество периодических осмотров электропроводки зависит от ее конструктивного исполнения и характеристики помещения. Выявленные при осмотре неисправности, дефекты, повреждения устраняют немедленно.

Электроустановочные устройства

К электроустановочным устройствам относятся: штепсельные розетки, выключатели, вилки, патроны, предохранители и т. п.

Неисправности электроустановочных устройств.

Характерной неисправностью выключателей является механическое заедание рычажка или клавиши. При осмотре выключателя могут быть обнаружены отломанные контактные пружины, подгоревшие контактные пластины, обломанные пластмассовые детали, трещины в основаниях и крышках. Как правило, такие выключатели ремонту не подлежат и заменяются новыми.

В штепсельных розетках со временем ослабевают пружины, сжимающие контактные гнезда, в результате чего штепсельное соединение нагревается, контакты покрываются нагаром и оплавляются. Для надежной работы штепсельного соединения необходимо сжать или заменить пружины и обеспечить контакт, при котором штифты штепсельных вилок плотно держатся в гнездах розетки. При отсутствии запасных сжимных пружин, наличии трещин и сколов в основании и крышке штепсельные розетки подлежат замене.

При выдергивании штепсельной вилки из скрытой розетки она может выпасть вместе с проводами из коробки. Вставлять ее обратно можно, только предварительно обесточив электросеть. При закреплении штепсельной розетки в коробке необходимо следить за тем, чтобы провода не попали под распорные лапки. Винты крепления лапок завинчивают поочередно и равномерно.

Использование тройников. Иногда в одну розетку через тройник-разветвитель подключают одновременно несколько мощных электроприборов. Этого делать не рекомендуется, так как большая нагрузка на подводящие к розетке провода приводит к перегреву последних и быстрому высыханию изоляции.

Светильники с лампами накаливания

Наиболее распространенной неисправностью осветительной сети является перегорание электрической лампочки. Для проверки лампы накаливания необходимо воспользоваться заведомо исправной лампой. Если такая замена не дает положительного результата, причину следует искать в патроне. Необходимо проверить, имеется ли касание цоколя с центральным контактом. При необходимости его нужно немного отогнуть. При плохом контакте «цоколь-патрон» возможны приваривание цоколя лампы к патрону, перегрев лампы патрона, светильника и подводящих проводов. При наличии механических поломок контактных стоек, обгорании пластмассовых корпусов, наличии трещин и сколов патрон необходимо заменить на заведомо исправный.

Лампы накаливания часто не выворачиваются из патрона из-за того, что заржавел цоколь или приварился центральный контакт. Применение большого усилия приводит, как правило, к отрыву цоколя. В этом случае необходимо обесточить электросеть, вывернув предохранительные пробки или отключив автоматические выключатели. Затем, осторожно вращая колбу лампы, отрывают проволочки, на которых она висит. Плоскогубцами выворачивают оставшийся в патроне цоколь лампы. В тех случаях, когда не удается вывинтить цоколь, разбирают патрон.

При перезарядке патрона необходимо тщательно проводить оконцовку проводов. После зачистки от изоляции многожильный провод скручивают, чтобы не было торчащих в стороны проволочек. Затем круглогубцами формуют колечко, желательно колечко облудить. Место зачистки изоляции и провод до колечка обматывают изоляционной лентой. Правильная перезарядка необходима и при присоединении проводов и шнуров к бытовым электроприборам. В случае неаккуратной оконцовки проводов возможно короткое замыкание между торчащими жилами или достаточно одному проводку из колечка коснуться наружных частей арматуры, чтобы при прикосновении к ним человек попал под напряжение.

Светильники с люминесцентными лампами

Люминесцентные светильники представляют собой сложное устройство со многими конструктивными элементами и большим количеством контактов. Поэтому неполадки при эксплуатации ламп бывают очень разнообразными. Возможные неполадки в работе люминесцентных ламп и способы их устранения приведены в табл. 38.

Люминесцентные лампы вынимают из патронов с большой осторожностью, чтобы не повредить цоколь и не разбить стекло лампы, так как в лампе находятся пары ртути, которые являются очень токсичными.

Таблица 39. Возможные неисправности в светильниках с люминесцентными лампами, причины и способы их устранения

При эксплуатации люминесцентных ламп необходимо знать, что характер газового разряда в значительной степени определяется величиной давления газа или паров, в которых происходит разряд. При понижении температуры давление паров в лампе падает и процесс зажигания и горения лампы ухудшается, а при температуре ниже 5 °C лампа вообще не зажигается.

Оптимальной температурой эксплуатации люминесцентных ламп является температура 20–25 С.

Техническое обслуживание светильников, как правило, проводят одновременно с техническим обслуживанием электропроводок.

В состав работ по техническому обслуживанию светильников входят следующие операции:

• проверка крепления, состояния крюков и кронштейнов;

• проверка соответствия мощности установленных ламп;

• проверка состояния изоляции проводов в местах ввода их в светильники и в местах оконцевания их;

• удаление пыли и грязи с арматуры светильников;

• снятие стекол и электроламп и их промывка;

• замена стекол, имеющих трещины и сколы;

• снятие корпуса патрона, зачистка контактов, подтягивание ослабевших зажимов;

• осмотр состояния осветительной арматуры и замена неисправных деталей;

• окраска металлических частей арматуры.

Все виды работ проводят при отключенном напряжении.

Соединительные шнуры и штепсельные вилки

Неисправности шнура. Наиболее часто во время эксплуатации изнашивается и повреждается присоединительный шнур электроприемника. Основными неисправностями соединительных шнуров являются излом или обрыв жил проводников, а также нарушение изоляции, в результате чего возможно короткое замыкание. Поэтому перед каждым включением проверяют состояние изоляции и оплетки шнура, особенно в местах входа его в вилку, штепсельный разъем или в прибор. Шнур или гибкий провод не должен перекручиваться, на нем не должны образовываться узлы, закрутки и т. д. В таких местах изоляция шнура быстро изнашивается, и оголяются токоведущие жилы. Оголенные места шнура тщательно изолируются. Если оголенных мест много, то шнур полностью заменяют.

Обрыв токоведущих жил по длине устраняют путем перезарядки шнура. Для этого шнур в месте обрыва или излома жилы разрезают разбежкой 10–20 мм, жилы зачищают и соединяют. Каждую жилу изолируют в отдельности, а затем накладывают общую изоляцию. При повреждении шнура в месте ввода в электроприбор конец шнура с контактными кольцами укорачивают на 60–80 мм, зачищают концы шнура от изоляции на длину 20–25 мм и делают контактные кольца, которые затем желательно облудить. Концы шнура с контактными кольцами покрывают на длине 10 мм изоляционной лентой так, чтобы из изоляции выступало кольцо, после чего шнур подсоединяют к прибору.

Характерными неисправностями штепсельной вилки являются:

• обрыв (излом) шнура при входе в корпус вилки;

• ненадежный контакт оконцованного провода с контактным штырем;

• окисление и коррозия контактного штыря.

Квартирные щитки

При осмотрах квартирных щитков необходимо обращать внимание на состояние контактов в местах присоединения проводов. Ненадежное соединение приводит к нагреву и обгоранию контакта, разрушению изоляции и образованию искрения. Такие контакты очищают от копоти и туго затягивают.

Автоматические выключатели, ПАРы и плавкие вставки предохранителей должны соответствовать нагрузкам и сечениям проводов и кабелей. Не подлежат ремонту и заменяются новыми аппараты защиты с поврежденными корпусами.

Квартирные щитки со шкафами должны иметь исправные замки, надежное уплотнение дверей. Не разрешается хранить в этих шкафах посторонние предметы.

Электросчетчики не должны иметь повреждение корпуса, смотровых стекол, клеммных крышек и др. На счетчике устанавливают две пломбы: одну – на винтах, крепящих кожух счетчика, другую – на клеммной крышке при установке или замене счетчика.

Исправность счетчика можно определить по вращению его диска. При отключении диск счетчика должен останавливаться, совершив не более одного оборота. Если же диск после отключения всех токоприемников продолжает вращаться, то счетчик следует снять и перепроверить в соответствующих организациях. Если же счетчик окажется исправным, но при отключенной нагрузке диск продолжает вращаться, то это значит, что изоляция электропроводника повреждена и имеет место значительная утечка тока. В этом случае необходимо прекратить пользование электроэнергией, установить место повреждение проводки и исключить утечку электроэнергии.

Эксплуатация электропроводки с повышенными токами утечки опасна с пожарной точки зрения (возможно возгорание строения), и с точки зрения электробезопасности, так как под напряжением могут оказаться сырые стены здания.

Определить правильность показания счетчика можно и в домашних условиях. Для этого отключают все светильники, нагревательные приборы и другие потребители. На 10–15 минут включают один потребитель с заведомо известной мощностью, например электролампу, и определяют фактический расход электроэнергии, который должен совпадать с показаниями счетчика с учетом погрешности последнего.

Внешними признаками перегрузки счетчика являются специфический запах подгоревшей изоляции, ненормальное гудение счетчика, пожелтение стекла смотрового окошка.

Жужжание счетчика, если оно не сопровождается самоходом, не является признаком его неисправности.

Срабатывание средств защиты происходит из-за коротких замыканий в электропроводке и токоприемниках или от перегрузки.

Чтобы быстро и точно определить место замыкания, пользуются методом последовательного включения нагрузок. Для этого отключают все электроприемники. Заменяют сгоревшую пробку, включают ПАР или автоматический выключатель. Если защита опять срабатывает сразу, то наиболее вероятным местом короткого замыкания является электропроводка или штепсельная розетка. Если срабатывание защиты сразу не произойдет, то поочередно включают осветительные приборы, затем другие токоприемники до возникновения короткого замыкания. В светильниках повреждение чаще всего бывает в патронах. В том случае, когда защита срабатывает через некоторое время после включения нагрузки, необходимо отключить часть электроприемников (уменьшить нагрузку), так как в этом случае нагрузка сети превышает ток срабатывания защиты.

Нельзя ставить вместо заводской пробки проволочные перемычки (жучки), так как они не сгорают даже при больших токах, в результате чего может загореться изоляция и произойти пожар.

Перед включением в сеть любого бытового электроприбора убеждаются, что напряжение, на которое рассчитан прибор, соответствует напряжению электросети. Нельзя включать в сеть приборы, не соответствующие напряжению сети. Перед включением в сеть нового прибора следует обратить внимание на потребляемый ими ток или мощность и подсчитать, выдержат ли предохранители и электропроводка включение этих приборов.

Профилактические испытания электропроводок

При испытаниях проверяют целостность жил и правильность фазировки – подключение фазы на выключатель и на центральный контакт патрона.

Не реже одного раза в три года проверяют изоляцию электропроводки мегомметром напряжением 500 или 1000 В. Сопротивление изоляции измеряют между каждым проводом и землей. Наименьшее сопротивление изоляции – 0,5 МОм. Если сопротивление меньше 0,5 МОм, то необходимо определить причину и исправить поврежденную часть электропроводки.

Поделитесь на страничкеСледующая глава >

hobby.wikireading.ru

| 1. Недостаточный нагрев воды в подогревателе | 1.1. Дросселирование пара в подводящих паропроводах. Сопровождается снижением давления в корпусе и снижением температуры КГП | 1.1. Проверить полное открытие задвижки на подводе пара и КОС, открыть их полностью |

| 1.2. Загрязнение трубной системы с паровой или водяной стороны | 1.2. Во время ремонта провести химическую очистку трубной системы | |

| 1.3. Размыв или повреждение перегородок в трубной системе подогревателя | 1.3. Провести ремонт трубной системы с заменой перегородок (диафрагм) | |

| 2. Повышение уровня в корпусе подогревателя | 2.1. Разрыв трубок или свищи в трубной системе. Сопровождается увеличением открытия РК уровня и шумом внутри подогревателя | 2.1. Немедленно отключить группу ПВД и вывести ее в ремонт |

| 2.2. Неисправность РК уровня. Сопровождается "зависанием" его в одном положении и отключением схемы электропитания | 2.2. Отключить авторегулятор и попытаться расходить клапан вручную. Если восстановить работу клапана не удается, отключить группу ПВД для ремонта клапана | |

| 2.3. Неисправность авторегулятора | 2.3. Отключить авторегулятор и поддерживать уровень дистанционно. Наладить работу авторегулятора с помощью персонала ЦТАИ | |

| • | 2.3.1. Засорение импульсной линии датчика авторегулятора или прибора | 2.3.1. Продуть импульсные линии датчика |

| 2.4. Неполное открытие задвижки на линии отвода КГП. Сопровождается увеличением открытия РК уровня | 2.4.1. Проверить и полностью открыть задвижку отвода КГП | |

| 2.4.2. Перевести отвод КГП на конденсатор (ПНД-4) (из ПВД-5 или ПВД-6). | ||

| 2.5. Снижение давления в отборах, недостаточный перепад давлений для отвода КГП в деаэратор и несрабатывание блокировки перевода КГП на конденсатор | 2.5. Осуществить дистанционный перевод КГП на конденсатор (для ПВД-5 или ПВД-6) | |

| 3. Снижение уровня в подогревателе | 3.1. Неисправность авторегулятора уровня | 3.1. Перейти на дистанционное управление РК. Наладить работу авторегулятора с помощью персонала ЦТАИ |

| 3.2. Неисправность РК уровня. | 3.2. Отключить авторегулятор и попытаться расходить клапан. Если расходить клапан не удается, отключить группу ПВД для ремонта клапана | |

| 3.3. Неполное открытие задвижки или КОС на подводе пара. Сопровождается снижением давления в корпусе | 3.3. Полностью открыть задвижку, расходить КОС | |

| 4. Гидравлические удары в паропроводах подвода пара | 4.1. Наличие воды (конденсата) в паропроводах при пуске. Недостаточный прогрев паропровода. Закрытие дренажей при прогреве паропроводов | 4.1. Полностью открыть дренажи из нижних точек паропровода. Провести необходимый прогрев паропровода перед включением ПВД |

| 5. Гидравлические удары в трубопроводах КГП или питательной воды, либо в зоне ОК | 5.1. Разрыв сплошности потока при быстром подключении трубопровода | 5.1. Отключить и медленно подключить трубопроводы |

| 5.2. Наличие воздуха в трубопроводе | 5.2. Выпустить воздух из трубопровода при наличии воздушника, либо медленно подключать трубопровод | |

| 5.3. Пропуск пара в зону ОК и в трубопровод КГП. Сопровождается низким уровнем в корпусе ПВД | 5.3. Повысить уровень в ПВД до номинального | |

| 6. Расхождение показаний уровня на приборах | 6.1. Засорение импульсной линии датчика прибора | 6.1. Сверить показания приборов и ВУУ. Продуть импульсные линии датчика |

| 6.2. Неисправность прибора | 6.2. Провести наладку прибора или его замену с помощью персонала ЦТАИ | |

| 7. Увеличение гидравлического сопротивления подогревателя по питательной воде | 7.1. Занос трубок с водяной стороны продуктами коррозии | 7.1. В ближайший ремонт блока провести химическую очистку подогревателя |

| 7.2. Неполное открытие арматуры на питательной воде | 7.2. Проверить и полностью открыть задвижки входа и выхода питательной воды и впускной клапан. При необходимости вывести группу ПВД в ремонт | |

| 8. Понижение температуры питательной воды за обводом ПВД | 8.1. Пропуск питательной воды через неполностью закрытую задвижку байпаса | 8.1. Приоткрыть и полностью закрыть (обтянуть вручную) задвижку обвода. В ближайший ремонт выполнить ревизию задвижки |

| 8.2. Пропуск питательной воды через аварийный обвод - неплотный впускной клапан | 8.2. В ближайший ремонт выполнить ревизию впускного клапана | |

| 8.3. Неисправность датчика температуры | 8.3. Проверить исправность датчиков и приборов |

studfiles.net

| Неисправность | Возможная причина | Способ устранения |

| Электрополотер не работает | Отсутствие контакта в обмотке якоря Нарушение контакта в щеточно-коллекторном узле, изношенность щеток Нарушение контакта в щеточно-коллекторном узле, неисправность щеткодержателей угольных щеток | Разобрать электрополотер: вынуть приборную розетку из гнезда штепсельного разъема, отвернуть два винта крепления вилки к корпусу электродвигателя и отделить штангу в сборе от полотера, вывернуть гайки и снять щеткодержатели вместе с осью подшипника. Отсоединить амортизатор от кожуха, отогнуть усики корпуса замка и снять замок со щеткодержателя, размотать изоляционную ленту в месте соединения проводов внутри ручкодержателя и распаять их, снять штепсельную вилку и извлечь пятиметровой отрезок шнура с втулкой, разобрать приборную розетку, отсоединить шнур и вынуть его из штанги вместе втулкой. Снять и разобрать электродвигатель. Отремонтировать или заменить якорь и статор. Размещено на реф.рфПри крайне важно сти установить новый электродвигатель, проверить полотер в работе. Отвернуть колпачки. Извлечь износившиеся угольные щетки, вставить в гнезда корпуса новые, прижать их к коллектору. Завернуть колпачки. Включить электро-полотер в сеть и проверить его работу. Степень искре-ния не должна превышать 0,5…1 по шкале искрения Разобрать электрополотер. Размещено на реф.рфВставить исправные щеткодержатели и закрепить ее винтами. Установить в щеткодержателе контакты и угольные щетки, завернуть колпачки. Собрать полотер и проверить его в работе |

| Слабая натирка пола | Изношенность подвижной натирочной щетки | Положить полотер на колодку, снять щетку и легким нажатием на колодку открыть замок. Подвести отвертку под щетку и отсоединить ее от фиксаторов. Поставить новую щетку, для чего ввести фиксаторы в замок щеткодержателя. Крепление натирочной щетки должно быть надежным. Включить полотер в сеть проверить его в работе |

| При включении полотер не работает или работает с перебоями | Нарушение контакта в вилке соединительного шнура. Повреждение изоляции или обрыв соединительного шнура Неисправность выключателя | Отделить вилку от соединительного шнура, снять резиновую оболочку на участке длиной 25…30 мм, разделить провода и удалить с них изоляцию на участке длиной 10…12 мм. Зачистить жилы провода; сформировать колечки на оправке диаметром 3,8 мм; скрутив кончики провода, облудить образовавшиеся наконечники. Присоединить винтами провода шнура к штырям вилки и собрать ее. Отсоединить рычаг управления от электродвигателя, разобрать его и вынуть соединительный шнур. Размещено на реф.рфЗачистить концы провода шнура на участках длиной 25…30 мм. Со стороны подключения штепсельной вилки концы проводов облудить и заделать глухой петлей. После чего присоединить к вилке. Прикрепить рычаг управления к корпусу электродвигателя, завернуть два винта и подключить приборную розетку. Качание рычага управления должно быть свободным. Снять со штанги управления выключатель, отвернув два винта. В исправном выключателе освободить винты на клеммах, завести в них концы жил шнура и завернуть винты. Установить на выключатель в планку и прижать ее гайкой. Вставить выключатель в штангу управления и закрепить его двумя винтами |

| Глубокие повреждения, вмятины на вилке рычага управления | Небрежная эксплуатация | Разобрать электрополотер. Размещено на реф.рфНасадить новую вилку рычага управления на штангу и закрепить двумя винтами. Присоединить рычаг управления к корпусу электродвигателя, завернуть два винта и подключить приборную розетку. Качание рычага управления должно быть свободным |

| Неравномерное вращение натирочных щеток или вращение с перебоями | Ослабление или износ приводных ремней | Отвернуть винты крепления поддона и снять его. Отсоединить изношенный приводной ремень, надеть новый ремень на щеткодержатель и ведущий ролик. Включить электрополотер в сеть и проверить его в работе. Спадание приводного ремня не допускается |

| При работе полотера в работающей радиоаппаратуре прослушивается треск и другие помехи | Неисправность помехоподавляющего устройства (ППУ) | Отпаять провода от штекеров колодки, идущих к фильтру электрических помех и статорным катушкам. Снять конденсаторы ППУ и проверить их вольтметром. Заменить неисправные детали или установить в гнездо корпуса новую колодку и закрепить ее винтом. Прочно припаять провода к штекерам. Собрать полотер и проверить его в работе |

referatwork.ru

Поиск Лекций

Список литературы 1. Акимов П.П. Судовые силовые установки. – М.: Транспорт, 1967. 434 с. 2. Вейнберт Б.С. Поршневые компрессоры холодильных машин. – М.: Госторгиздат, 1962. 3. Гаврилов В.С. Эксплуатация холодильных установок провизионных камер морских судов. – Л.: Морской транспорт, 1965. 4. Добровольский А.П. Судовые холодильные машины и установки. – Л.: Судостроение,1969. 5. Добровольский А.П. Теплотехнические испытания судовых холодильных установок. – Л.: Судостроение, 1965. 6. Жилинский К.Я. Теплоизоляция судовых рефрижераторных помещений. – Л.: Судостроение, 1966. 7. Захаров Ю.В. Судовые холодильные установки. – М.: Транспорт,1967. 8. Захаров Ю.В. Судовые установки кондиционирования воздуха и холодильные машины.– Л.: Судостроение, 1972. 9. Ионов А. Эксплуатация судовой холодильной установки с ротационными компрессорами.– Калининград,1966. 10. Касалайнен Н.Н. Обработка воздуха в судовых системах кондиционирования. – Л.: Судостроение, 1971. 11. Мартыновский В.С. Тепловые насосы. – М.: Госторгиздат, 1985. 12. Мартыновский В.С., Мельцер Л.З. Судовые холодильные установки и их эксплуатация. – Л.: Судостроение, 1971. 13. Межерицкий А.Д. и др. Справочник механика рыболовного флота. – Мурманск: Мурманское кн. изд-во, 1969. 624 с. 14. Нестеров Ю.Ф. Судовые холодильные установки. – М.: Транспорт, 1974. 15. Петренко А.Д. и др. Судовые энергетические установки, вспомогательные и рыбопромысловые механизмы. – Л.: Судостроение, 1971. 288 с. 16. Стенько Ю.М. Кондиционирование воздуха на судах. – М.: Морской транспорт,1961. 17. Шавра В.М. Основы холодильной техники и технологии. – М.: РКонсульт, 2004. 272 с. 18. Яколбсон В.Б. Автоматизация холодильных установок. – М.: Госторгиздат, 1962. 408 с. Оглавление Введение…………………………………………………………………………3 |

|

poisk-ru.ru

| Неисправность | Возможная причина | Способ устранения |

| Неисправности, не требующие полной разборки пылесоса | ||

| Трещины крупные сколы на пластмассовых деталях | Длительная эксплуатация , ударные нагрузки | Восстановить посредством сварки давлением (с предварительным нагревом до оплавления в зоне контакта струей горячего воздуха или инертного газа, подогретого до температуры 250…280оС) или склеивания (с применением следующих клеев: полиуретанового ПУ-2, на базе поливинилацетата ГИПК-61, эпоксидных К-153 и ВК-9) |

| Трещины и вмятины на стальном корпусе | То же | Устранить вмятины правкой изнутри корпуса, начиная с середины вмятины и продвигаясь к ее краям. Заварить трещины газовой сваркой, используя присадочную проволоку из низкоуглеродистой стали, зачистить сварной шов, очистить сжатым воздухом, обезжирить бензином, просушить в течении 15…20 мин. Запаять незначительные трещины припоем по ГОСТу 40-2 с флюсом № 1 (40%-ный раствор хлористого цинка в воде) или ПОС-61 с флюсом Ф38Н. Зачистить, обезжирить шов, покрыть грунтом ГФ-032 и просушить в течение 24 ч при температуре 18…25оС |

| Износ или поломка зубьев пластмассовых шестерен, муфт | Длительная эксплуатация, нерасчетные нагрузки | Заменить шестерни, муфты. Восстановить изношенные поверхности посредством напыления пластмассового порошка, в случае если это возможно и целесообразно. |

| При включении пылесос не работает или работает с перебоями | Нарушение контакта в вилке соединительного шнура Повреждение изоляции или обрыв соединительного шнура Не работает выключатель | Отделить вилку от соединительного шнура, снять резиновую оболочку на участке длиной 25…30 мм, разделить провода и удалить с них изоляцию на участке длиной 10…12 мм. Зачистить жилы провода; сформировать колечки на оправке диаметром 3,8 мм; скрутив кончики провода, облудить образовавшиеся наконечники. Присоединить винтами провода шнура к штырям вилки и собрать ее. Вывернуть крайние болты на задней крышке пылесоса и снять ее. Отвернуть центральный винт на задней крышке механизма автоматической уборки шнура, извлечь барабан, смотать с него шнур, отделить узел спиральной пружины. Отпаять провода от лепестков , контактных колец, извлечь дефектный шнур через окошко в задней крышки. Припаять к контактным кольцам новый шнур, предварительно пропустив его во вставку окошка задней крышки. Намотать новый соединительный шнур на барабан. Установить его на палец с лыской, расположенной на дне задней крышки. Поместить собранную заднюю крышку в корпус пылесоса и закрепить ее болтами. Проверить работу механизма уборки шнура его двукратным вытягиванием и втягиванием. Отсоединить токоведущие провода, разобрать выключатель, отремонтировать его (при крайне важно сти заменить пружину, зачистить контакты, выправить его стебли и др.), установить выключатель в корпус, проверить его работу. |

| Не фиксируется соединительный шнур | Повреждение опоры механизма уборки шнура | Снять с корпуса пылесоса заднюю крышку извлечь барабан, цилиндрическую пружину рычага с надетой на нее втулкой, тормозной ролик и рычаᴦ. Заменить дефектные детали, собрать узел барабана и установить на место. Проверить ход рычага стопора, а затем, собрав заднюю крышку, - работу механизма уборки шнура. |

| Не вытягивается и не убирается соединительный шнур | Отказ пружинного привода механизма уборки шнура | Снять заднюю крышку, извлечь барабан и отделить узел спиральной пружины. Заменить его, собрать заднюю крышку, установить пылесос, проверить работу механизма уборки шнура. |

| Не работает узел пружины барабана | Пружина сломана или повреждена на оси крепления | Снять заднюю крышку, извлечь и разобрать барабан. Заменить спиральную пружину (или отремонтировать путем вос-становления замка на конце пружины за счёт ее укорочения) |

| Механические повреждения крышки, колес | Поломка задней крышки, колес | Снять заднюю крышку, извлечь барабан и оба колеса. Заменить дефектные детали, вставить колеса в крышку, собрать крышку и пылесос |

| Периодические сбои, снижение мощности и всасывающей способности | Подгорание, коррозия контактов механизма уборки соединительного шнура | Снять заднюю крышку, зачистить контакты шкуркой № 20, протереть их салфеткой, смоченной в техническом спирте. Аналогично зачистить контактные кольца в барабане. Установить заднюю крышку на корпусе, проверить надежность электрического контакта в механизме уборки соединительного шнура. |

| Пылесос не включается или выключается после неоднократного нажатия на выключатель | Самовыключение, колебания тока, отказ выключателя | Снять заднюю крышку, отвернуть винты крепления диафрагмы, извлечь ее из корпуса пылесоса, не деформируя контакты. Отвести в сторону контактную колодку с прокладкой, снять пружину и центрирующую его пружину |

| Пылесос не работает, при покачивании слышен стук | Поломка контактов, контактной колодки, деформация пружины крепления воздуховсасывающего агрегата | Демонтировать заднюю крышку и диафрагму, извлечь из колодки изолирующую втулку, снять контакты и монтажные провода. Заменить поврежденные контакты или колодку. Смонтировать колодку, диафрагму и заднюю крышку. Проверить надежность контакта в механизме уборки шнура |

| Пылесос не работает: нет тока или его величина достигает значения тока короткого замыкания | Выход из строя воздуховсасывающего агрегата͵ отсутствие контакта в электри-ческой схеме, пробой конденсатора | Последовательно демонтировать заднюю крышку, диафрагму, пружину и втулку крепления воздуховсасывающего агрегата͵ выключатель. Снять декоративную решетку, фильтр тонкой очистки, резьбовую втулку для шланга с уплотняющей прокладкой, воздуховсасывающий агрегат. Восстановить надежный контакт в соединениях, дефектные монтажные провода заменить целиком. Сращивание проводов не допускается. Пробитый конденсатор заменить. Вместо неисправного установить новый воздуховсасывающий агрегат в корпус, на амортизатор. Размещено на реф.рфСмонтировать детали и узлы в по-рядке, обратном разборке. Проверить пылесос на раз-режение, измерить его электрические параметры на стенде |

| Резкое снижение всасывающей способности, нестабильная работа͵ колебания тока | Нарушение контакта в щеточно-коллекторном узле из-за изношенности щеток, зажима или обрыва щеточного канатика, осадки или поломки щеточной пружины | Демонтировать воздуховсасывающий агрегат из корпуса пылесоса и снять колпачок. Извлечь щетку и пружину из щеткодержателя, выявить их дефекты. Защемленные канатики освободить и расправить. При изношенности щеток, обрыве канатиков или поломке щеточных пружин отпаять канатики и заменить дефектные детали. Поверхности окон щетко-держателя очистить от загрязнений салфеткой, смоченной в техническом спирте. Щетки заменяют комплектно. Зачистить боковые поверхности щеток шкуркой №25, в случае если их движение затруднительно. Вставить их в щеткодержатели, заправить пружины, установить наконечники и закрыть щеткодержатели колпачками. Протереть коллектор салфеткой, смоченной в спирте. Установить воздуховсасывающий агрегат и завершить сборку |

| Недостаточное разрежение | Подсос воздуха в месте крепления воздуховсасывающего агрегата к корпусу из-за перекоса агрегата или разрыва амортизатора | Извлечь воздуховсасывающий агрегат, осмотреть амортизатор и пружину крепления, заменить дефектные детали. Смонтировать воздуховсасывающий агрегат, не допуская перекоса. Проверить пылесос |

| Снижение всасывающей способности пылесоса при нормальной работе воздуховсасывающего агрегата | Разгерметизация соединений Проворачивание крыльчатки на валу якоря, задевание турбинок друг за друга (посторонний шум и вибрация). Засорен шланг ил фильтр | Открыть замок, снять крышку. Деформированную или треснувшую крышку заменить. Западающий клапан расправить и заменить. Проверить надежность работы замка, целостность и плотность прилегания резинового уплотнения. Осмотреть пылефильтр, снять декоративную решетку и фильтр тонкой очистки. Вместо изношенных или сильно загрязненных деталей установить новые. Демонтировать электродвигатель. Плотно завернуть гайку, крепящую турбинки. В случае если они разрушены, заменить исправными деталями Очистить шланг, фильтр |

| Отказ в работе индикатора запыленности | Заклинивание поршня, соскакивание или поломка пружины | Снять переднюю крышку, извлечь кассету с бумажным мешочком, тканевой пылефильтр, декоративную решетку, фильтр тонкой очистки и ручку пылесоса. Вывернуть винт, крепящий индикатор заполнения пылесборника, вынуть индикаторную трубку с резиновой втулкой из корпуса индикатора. Снять резиновую втулку с прозрачной трубки и освободить пружину. Извлечь резиновую трубку с пружиной из втулки поршня. Пробку с надрывами, сломанную пружину, деформированную прозрачную трубку заменить, засоренные детали очистить ершиком. Собрать индикатор заполнения пылесборника и установить его в корпусе пылесоса. Проверить работу индикатора после сборки пылесоса |

| Снижение всасывающей способности | Засорение, деформация или порезы шланга, его неплотное подсоединение, поломка регулятора разрежения | Осмотреть шланг, при наличии порезов, трещин или разрывов заменить новым. Засорившийся шланг прочистить, удалить загрязнения и посторонние предметы. Изношенное или разорванное уплотнительное кольцо, сломанную или разрезанную втулку регулятора разряжения заменить исправными деталями |

| Поломка передней опоры, деталей декоративного оформления | Небрежное обращение | Снять переднюю крышку, кассету с бумажным мешочком, тканевой полуфильтр. Размещено на реф.рфУстановить новую переднюю опору. Ролик можно заменить путем легкого разжатия боковых щечек опоры без демонтажа. Опора на болте крепления и ролик в опоре должны свободно вращаться |

| Остановка электродвигателя во время работы | Обрыв провода, неисправность тумблера | Заменить провод или тумблер |

| Неисправности, требующие полной разборки пылесоса | ||

| Снижение разрежения, скрежет в при работе | Проворачивание подвижных дисков и касание не-подвижных деталей | Демонтировать воздуховсасывающий агрегат. Снять кожух агрегата͵ диски, дистанционные втулки. Отремонтировать или заменить дефектные диски. Собрать пылесос и проверить его работоспособность |

| Пылесос не работает | Отсутствие контакта в обмотке якоря или статора | Демонтировать воздуховсасывающий агрегат, отстыковать и разобрать электродвигатель. Отремонтировать или заменить якорь и статор. Размещено на реф.рфСобрать и проверить воздуховсасывающий агрегат, установить его в пылесос и проверить работоспособность последнего |

| Заметное снижение всасывающей способности, быстрый нагрев электродвигателя | Межвитковое замыкание в обмотке якоря | Демонтировать воздуховсасывающий агрегат, отстыковать и разобрать электродвигатель. Проверить секции якорной обмотки на наличие короткозамкнутых витков. Отремонтировать якорь. Собрать и испытать пылесос |

| Пылесос не работает, сила тока близка к ее значению при коротком замыкании | Укорочена обмотка якоря или статора | Демонтировать воздуховсасывающий агрегат, отстыковать и разобрать электродвигатель. Проверить сопротивление обмоток якоря или статора, а также изоляции. Отремонтировать якорь. Собрать и испытать пылесос |

| Электродвигатель не работает, ощущается запах гари | Сгорела обмотка якоря или статора | Разобрать электродвигатель, заменить сгоревший статор или якорь. При возможности отремонтировать якорь. Собрать и испытать пылесос |

| Снижение всасывающей способности, сильное искрение в щеточно-коллекторном узле | Выработка, подгорание или короткое замыкание коллектора | Демонтировать воздуховсасывающий агрегат, разобрать электродвигатель. Отремонтировать коллектор, проверить обмотку якоря на обрыв и наличие короткозамкнутых витков. Собрать и испытать пылесос |

| Нестабильная работа пылесоса, пониженное разрежение | Подгорание или разрушение щеткодержателей | Демонтировать воздуховсасывающий агрегат. Снять щеткодержатели, очистить их или заменить разрушившиеся. Очистить коллектор. Размещено на реф.рфУстановить щеткодержатели, отрегулировать их положение, притереть щетки. Собрать и испытать пылесос |

| Значительная вибрация, скрежет и шум, резкие колебания силы потребляемого тока | Износ ил разрушение шарикоподшипников выработка смазки | Демонтировать воздуховсасывающий агрегат, разобрать электродвигатель. Проверить шарикоподшипники, очистить их, при крайне важно сти заменить, предварительно набив смазкой ЦИАТИМ-221. Очистить коллектор, проверить якорную обмотку, заменить щетки. Собрать электродвигатель и притереть щетки. Собрать и испытать пылесос |

| Вмятины на корпусе | Небрежное обращение | Извлечь из корпуса все узлы и детали пылесоса, выправить или заменить поврежденные детали. Произвести декоративную отделку. Собрать и проверить пылесос |

referatwork.ru

Характерные неисправности трансмиссии и способы их устранения.

Количество просмотров публикации Характерные неисправности трансмиссии и способы их устранения. - 3698

Неисправности коробки передач

Неисправности коробки передач, способы их устранения

При движении автомобиля в коробке передач могут возникнуть следующие неисправности:

1. Трудность переключения передач;

2. Самовыключение шестерен из зацепления;

3. Шум в коробке передач;

4. Повышенный нагрев коробки передач;

5. Утечка масла.

Рассмотрим в отдельности характерные признаки и способы устранения этих дефектов.

Передачи переключаются с трудностями по следующим причинам: загрязнены отверстия фиксаторов и ползунов; повреждены поверхности трения ползунов; износились подшипники, шлицы вала и шестерен, торцы зубьев шестерен включения; появились заусенцы на шлицах валов и зубцах муфты синхронизатора; погнулись или ослабли крепления вилок переключения передач.

Необходимо снять крышку и внимательно проверить коробку передач. Так, для проверки степени износа шлицев вала и шестерен крайне важно рукой покачать шестерню в плоскости оси вала. В случае если при этом ощутим люфт, значит, изношены детали и требуют замены. Чтобы убедиться в износе подшипников, нужно рукой покачать шестерню в осевом направлении либо поднимать и опускать вал с помощью шестерен. Свободное перемещение вала по оси и ощутимые удары в подшипниках будут указывать на неисправность последних. Неисправные детали крайне важно заменить. Погнутые ползуны, вилки переключения попытаться выправить, а ослабленные крепления вилок — надежно закрепить.

Нередко бывает так, что передача вообще не включается. Обычно это происходит из-за поломки замков либо фиксаторов. В этом случае следует разобрать крышку и устранить неисправность.

В легковых автомобилях иногда затрудненное переключение передач происходит (тугое перемещение вверх и вниз вдоль оси рулевой колонки вала управления) по причине нарушения регулировки механизма переключения передач. Проверку и регулировку механизма переключения передач автомобиля М-21 ʼʼВолгаʼʼ производят так: вначале включают третью передачу и проверяют, находится ли рычаг переключения в горизонтальном положении, полностью ли включаются все передачи, надежна ли фиксация рычагов во всех положениях включенных передач, в т.ч. и в нейтральном. В случае если же четкой фиксации нет, значит, происходит неполное включение шестерен.

Необходимо изменить длину тяг вывинчиванием или навинчиванием ее наконечников. Регулировка длины тяги на автомобиле ʼʼМосквич-408ʼʼ производится следующим образом: включается прямая передача, при этом внутреннее плечо рычага должно быть расположено перпендикулярно оси рулевого вала, затем длина тяги изменяется двумя контргайками, которые размещены по обеим сторонам рычага управления переключателем.

На неисправность коробки передач может указывать также самовыключение шестерен из зацепления, происходящее обычно под нагрузкой. Причины бывают следующие:

а) неравномерный износ зубьев шестерен и синхронизаторов;

б) износ сухарей шариков фиксаторов и канавок ползунов;

в) ослабление или поломка пружин фиксаторов;

г) неполное включение шестерен;

д) износ шлицев или подшипников валов.

Для выяснения причин неисправностей рекомендуется проверить крепление крышки подшипников вала привода переднего моста и при крайне важно сти затянуть болты крепления. В случае если это не помогло, крайне важно снять механизм переключения и внимательно проверить фиксацию ползунов, состояние и надежность крепления вилок переключения. В случае если пружина исправная, то шарик фиксатора передает ползуну резкое движение в осевом направлении. Ползун при этом устанавливается в положение фиксации. При ослабленной пружине ползун будет передвигаться медленно. Пружина требует замены. Когда изношены кромки канавки ползунов, ползуны крайне важно заменить.

При выяснении причин самовыключения шестерен следует, передвигая шестерни рукой по шлицам вала, обратить внимание, нет ли осевого люфта в плоскости оси вала и заедания. Отметим, что качка шестерен на шлицах вала не допускается.

Иногда возникает самовыключение каретки прямой передачи из-за неправильного взаимного положения картеров коробки и сцепления. Следует равномерно затянуть болты крепления картера коробки.

Характерной неисправностью коробки передач является повышенный шум во время работы.

Причины:

а) недостаточный уровень масла в картере коробки или масло не соответствует вязкости;

б) повышенный износ зубьев шестерен или выкрашивание зубьев;

в) износ подшипников валов;

г) перекос валов;

д) ослабление затяжки фланца карданного вала.

Услышав шумы в коробке, нужно проверить наличие и качество смазки в картере, при крайне важно сти долить масло до уровня контрольного отверстия. Проверить гайки крепления крышек подшипников, фланцев кардана. В случае если шумы не исчезли, крайне важно снять крышку коробки передач и найти дефекты. Изношенные детали по возможности заменить на исправные. Шестерни следует заменять комплектно, так как замена только одной шестерни приведет к неравномерному износу поверхностей зубьев и к увеличению шума в коробке передач.

Шум шестерен может возникнуть из-за неполного выключения сцепления, а также от неумелого переключения передач. Нужно стремиться к тому, чтобы уравнять окружные скорости шестерен, которые должны войти в зацепление.

При совпадении частоты колебаний коробки и двигателя шум увеличивается. В таких случаях следует изменить обороты двигателя и перейти на другую передачу. Желательно проверить и подтянуть крепление двигателя на опорах, картера коробки передач к картеру сцепления и т. д. В случае если же при переключении передач слышны удары, то вероятнее всего произошло разрушение зубьев шестерен. При одновременном включении двух передач причиной неисправности является поломка замка.

В процессе работы двигателя может наблюдаться повышенный нагрев коробки передач. Причинами бывают: а) ненормальный уровень смазки;

б) перекос в зацеплении шестерен;

в) заедания валов в подшипниках.

Степень нагрева проверяется на ощупь. При смене смазки в коробке передач нужно убедиться, нет ли в сливаемом масле крупных металлических частиц. В случае если они обнаружатся, следует узнать причину их появления.

Основной неисправностью коробки передач является течь масла из картера.

Причины:

а) ослабление крепления крышек;

б) неплотности затяжки болтов и пробок;

в) повреждение прокладок;

г) увеличение уровня масла против нормы;

д) загрязнение сапуна и спиральных канавок;

е) трещины в картере.

Неисправности сцепления

Неполное его включение (пробуксовка ведомых дисков), неполное выключение (сцепление ʼʼведетʼʼ) и резкое включение. Неполное выключение сцепления затрудняет переключение передач. При неполном включении ведомый диск нагревается и быстро отказывает в работе, а связь двигателя с ведущими колесами теряется, что может привести к аварии.

Неполное включение (пробуксовка) сцепления должна быть вызвано отсутствием свободного хода педали (муфты выключения) сцепления, износом, короблением или замасливанием фрикционных накладок дисков, поломкой или ослаблением нажимных пружин и оттяжной пружины муфты выключения сцепления. Свободный ход педали привода сцепления зависит от зазора между нижними концами рычагов выключения сцепления и опорным (выжимным) подшипником. При изнашивании фрикционных накладок ведомого диска данный зазор уменьшается, уменьшается свободный ход педали и сцепление начинает пробуксовывать.

Неполное выключение сцепления возможно при увеличении свободного хода педали (муфты выключения) сцепления, короблении или перекосе дисков, заедании ведомых дисков, поломке фрикционных накладок. Необходимый ход муфты выключения сцепления у автомобилей с гидравлическим приводом механизма выключения нарушается при попадании воздуха в гидросистему, утечке рабочей жидкости, разрушении резинового уплотнительного кольца толкателя поршня главного цилиндра.

Резкое включение сцепления происходит при заедании муфты выключения сцепления на ведущем валу коробки передач, потере упругости или поломке нажимных пружин, износе или задире рабочих поверхностей нажимного диска или маховика, износе фрикционных накладок ведомого диска или ослаблении заклепок.

Нагрев деталей, шумы, вибрации и рывки происходят из-за износа разрушения или недостаточной смазки выжимного подшипника, ослабления заклепок накладок ведомого диска, увеличенного зазора в сопряжении ступицы ведомого диска и шлицев ведущего вала коробки передач. Появление шипящего звука высокого тона свидетельствует о неисправности подшипника.

Неисправности редуктора Таблица 1

| Причина неисправности | Способ устранения |

| Повышенный шум со стороны задних колес | |

| Ослабление крепления колеса | Затянуть болты крепления |

| Износ или разрушение шарикового подшипника полуоси | Заменить подшипник |

| Постоянный повышенный шум при работе заднего моста | |

| Деформация балки заднего моста | Выправить балку |

| Недопустимое биение полуосей вследствие деформации | Выправить полуоси; если они значительно повреждены, заменить новыми |

| Износ шлицевого соединения полуосей с полуосевыми шестернями | Заменить изношенные или поврежденные детали |

| Неправильная регулировка, повреждение или износ шестерен или подшипников редуктора | Определить неисправность и отремонтировать редуктор |

| Недостаточное количество масла | Восстановить уровень масла и проверить, нет ли утечки через уплотнения или в балке заднего моста |

Неисправности редуктора Продолжение Таблицы 1

| Шум при разгоне автомобиля | |

| Износ или неправильная регулировка подшипников дифференциала | Снять редуктор, отремонтировать с заменой поврежденных деталей |

| Неправильная регулировка зацепления шестерен главной передачи при ремонте редуктора | Отрегулировать зацепление |

| Повреждение подшипников полуоси | Заменить подшипники |

| Недостаточное количество масла | Восстановить уровень масла и проверить, нет ли утечки через уплотнения или в балке заднего моста |

| Шум при разгоне автомобиля | |

| Износ или неправильная регулировка подшипников дифференциала | Снять редуктор, отремонтировать с заменой поврежденных деталей |

| Неправильная регулировка зацепления шестерен главной передачи при ремонте редуктора | Отрегулировать зацепление |

| Повреждение подшипников полуоси | Заменить подшипники |

| Недостаточное количество масла | Восстановить уровень масла и проверить, нет ли утечки через уплотнения или в балке заднего моста |

| Шум при разгоне и торможении автомобиля двигателем | |

| Износ или разрушение подшипников ведущей шестерни | Заменить поврежденные детали |

| Неправильный боковой зазор между зубьями шестерен главной передачи | Проверить шестерни, при крайне важно сти заменить их; восстановить нормальный боковой зазор между зубьями шестерен |

| Шум при движении на повороте | |

| Тугое вращение сателлитов на оси | Заменить поврежденные или изношенные детали |

| Задиры на рабочей поверхности оси сателлитов | Небольшую шероховатость зачистить шлифовальной шкуркой; при невозможности устранить дефект - заменить ось сателлитов |

| Заедание шестерен полуосей в коробке дифференциала | При незначительных повреждениях шестерен и сопряженных поверхностей в коробке дифференциала зачистить их шлифовальной шкуркой; поврежденные детали заменить новыми |

| Неправильный зазор между зубьями шестерен дифференциала | Отрегулировать зазор |

| Повреждение подшипников полуосей | Заменить подшипники |

| Стук в начале движения автомобиля | |

| Увеличенный зазор в шлицевом соединении вала ведущей шестерни с фланцем | Заменить фланец и шестерни главной передачи |

| Износ отверстия под ось сателлитов в коробке дифференциала | Заменить коробку дифференциала |

| Ослабление болтов крепления штанг задней подвески | Затянуть болты |

| Утечка масла | |

| Износ или повреждение сальника ведущей шестерни | Заменить сальник |

| Износ сальника полуоси, определяемый по замасливанию тормозных щитов, барабанов и колодок | Проверить биение полуоси, прогиб балки; выправить или заменить поврежденные детали. Заменить сальник |

| Ослабление болтов крепления картера редуктора заднего моста | Затянуть болты |

| Повреждение уплотнительных прокладок | Заменить прокладки |

1.3 Технологический процесс восстановления вала

Напыление используется для получения износостойких, коррозионно- стойких, жаропрочных, теплоизоляционных и других покрытий. При газотермическом напылении для формирования покрытий используются цветные металлы и сплавы, стали, полимеры, оксиды, бориды, нитриды и др.

Газотермический метод формирования покрытий состоит в нагреве исходного материала покрытия до жидкого или пластичного состояния и его распылении газовой струей. Напыляемый материал поступает на обрабатываемую поверхность в виде потока жидких капель или пластифицированных частиц, которые при соударении закрепляются на поверхности детали, образуя покрытие.

При газотермическом напылении источником тепловой энергии является пламя, образующееся в результате горения смеси кислорода и горючего газа(ацетилена, метана и др.)

Исходный материал покрытия подается в высокотемпературный газовый поток в виде проволоки(прутка) или порошка. Для электродугового напыления можно использовать только проволоку, для детонационного напыления- только порошок, для газопламенного и плазменного методов- как проволоку, так и порошок.

Весь процесс восстановления вала проводится в три этапа:

1) Расточка и очистка всех неровностей напыляемой поверхности.

2) Нанесение напыляемого слоя на поверхность вала.

3) Шлифование нанесенного слоя металла до номинального размера детали.

2 РАСЧЕТНАЯ ЧАСТЬ

referatwork.ru

|

Поиск Лекций

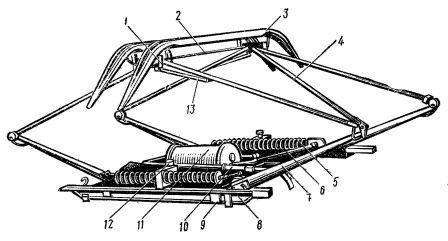

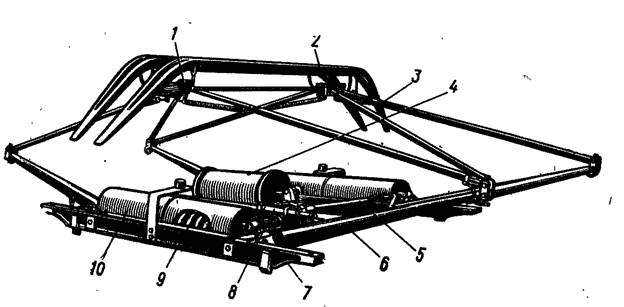

Назначение, конструкция и принцип действия Пантографа П-5 Назначение Электровоз получает электрическую энергию через токоприемник, который установлен на крыше на изоляторах и при движении электровоза скользит по контактному проводу, обеспечивая надежный съем тока при различных условиях движения. Контактный провод подвешен в отдельных точках и из-за провисания имеет разную высоту. Токоприемник должен успевать следовать за изменением контактного провода без больших изменений нажатия на контактный провод и тем более не отходить от него. Конструкция Основание токоприемника 8 (рис. 1) сварено из двух боковых продольных швеллеров и двух поперечных швеллеров, между которыми в средней части проложены и приварены два продольных уголка. К этим уголкам крепят воздушный цилиндр 11 приводного механизма с редуктором 10 и шарнир подъемного рычага. На каждом боковом швеллере укреплено по кронштейну с буфером 12, смягчающим удары подвижных рам при опускании токоприемника, а также по две полуоси 9. На полуось 1 (рис. 1), укрепленную с помощью хомутов 2 на швеллера основания 3, посажен шариковый подшипник 4, находящийся внутри вала 5 нижней рамы. Вал выполняют из трубы с наружным диаметром 89 мм. К валу приваривают два конических кронштейна, на которые надевают конические трубы 7 (см. рис. 1) нижней рамы и закрепляют каждую из них двумя болтами. Кроме того к валам приваривают ушки для крепления пружин 5, тяг 6 и рычагов. Конические трубы изготовляют сваркой; из тонколистовой стали толщиной 1,5 мм. Концы труб меньшего, диаметра нижней рамы соединяют с трубами верхней рамы 4 через шарниры с шариковыми подшипниками. Каждая верхняя рама выполнена из трех тонкостенных стальных труб наружным диаметром 30 мм и толщиной стенки 1 мм. Две трубы — боковые и одна — диагональная соединены между собой стальными хомутами. Верхние шарниры боковых труб через игольчатые подшипники соединены с осями, укрепленными по концам распорки 2, фиксирующей расстояние между боковыми трубами рамы в верхней части.

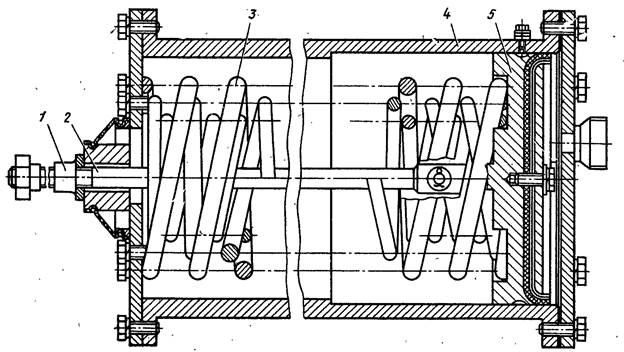

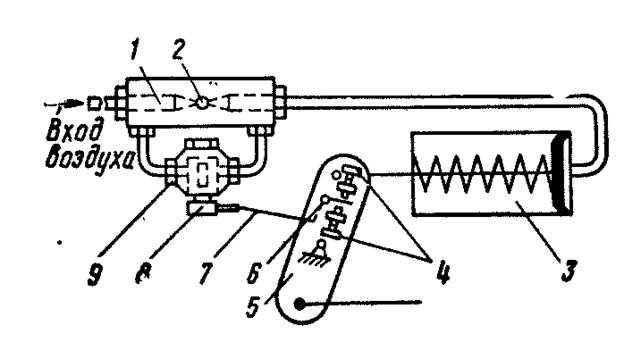

Рисунок 1- Токоприёмник П-5 Принцип действия Токоприемник поднимается при подаче в цилиндр 4 привода сжатого воздуха. Поршень 5 сжимает спускающие пружины 3, расположенные в цилиндре, и подъемные пружины 9 срабатывают. Шарнирно связанные с подъемными пружинами нижние рамы 6 поворачиваются и обеспечивают подъем верхних рам 3 совместно с каретками 1 и полозами 2.Синхронизация поворота валов нижних рам обеспечивается тягами 5, которые шарнирно укреплены в ушках валов нижних рам. Подъемные пружины защищены от попадания снега стеклопластиковыми кожухами 10. В рабочем диапазоне высоты подъема полозов токоприемника опускающие пружины 3, находящиеся в цилиндре привода полностью сжаты и нажатие полоза на контактный провод определяется только усилием подъемных пружин 9 (см. Рис 2). При выпуске сжатого воздуха из цилиндра опускающие пружины, разжимаясь, компенсируют действие подъемных пружин и опускают токоприемник. При разборке токоприемника сначала ослабляют подъемные пружины во избежание опасности удара при самовольном подъеме. Каретки с полозами удерживаются в горизонтальном положении четырьмя оттяжными пружинами, которые дают возможность некоторого поворота всего верхнего узла вокруг поперечной оси токоприемника. Каждый полоз может самостоятельно поворачиваться на 5-7° относительно его продольной оси. Контактное нажатие регулируют изменением натяжения подъемных пружин, вращая их на держателях; высоту наибольшего подъема – специальной гайкой 1 на пневматическом приводе (см. Рис 3), ограничивающей ход штока 2 поршня. Время подъема и опускания токоприемника регулируют редукционным устройством (Рис. 4), которое состоит из крана 9 и воздухораспределителя 1. Ручка 8 крана тягой 7 связана с рычагом 5 штока пневматического цилиндра 3. Изменяя болтами 4 длину тяги и угол поворота валиков 6 тяги 7, регулируют опускание токоприемника. Удлиняя тягу, ускоряют, а укорачивая тягу, замедляют опускание токоприемника. Подъем токоприемника регулируют специальным винтом воздухораспределителя. При опущенном токоприемнике кран 9 редукционного устройства перекрыт, и воздух в цилиндр 3 попадает через регулируемое отверстие 2 воздухораспределителя; токоприемник поднимается медленно. Рычаг при движении перемещает ручку крана, который открывается после прикосновения полозов к контактному проводу. При опускании токоприемника воздух из цилиндра выходит через кран. Происходит быстрое опускание токоприемника, однако пройдя наименьшую рабочую высоту, кран перекрывается, воздух выходит через регулируемое отверстие, и токоприемник плавно опускается на амортизаторы.

Рисунок 2- Токоприёмник П-5

Рисунок 3 – Цилиндр привода токоприёмника П-5