|

||||

|

|

звонок бесплатный

Наши сотрудники:

[email protected]

Екатерина - специалист по продаже а/м КАМАЗ

[email protected]

[email protected]

Техника в наличии

Тягач КАМАЗ 44108-6030-24

2014г, 6х6, Евро3, дв.КАМАЗ 300 л.с., КПП ZF9, бак 210л+350л, МКБ,МОБ,рестайлинг.

цена 2 220 000 руб.,

КАМАЗ 4308-6063-28(R4)

4х2,дв. Cummins ISB6.7e4 245л.с. (Е-4),КПП ZF6S1000, V кузова=39,7куб.м., спальное место, бак 210л, шк-пет,МКБ, ТНВД BOSCH, система нейтрализ. ОГ(AdBlue), тент, каркас, рестайлинг, внутр. размеры платформы 6112х2470х730 мм

цена 1 950 000 руб.,

Самосвал КАМАЗ 6520-057

2014г, 6х4,Евро3, дв.КАМАЗ 320 л.с., КПП ZF16, ТНВД ЯЗДА, бак 350л, г/п 20 тонн, V кузова =20 куб.м.,МКБ,МОБ, со спальным местом.

цена 2 700 000 руб.,

Самосвал 6522-027

2014, 6х6, дв.КАМАЗ 740.51,320 л.с., КПП ZF16,бак 350л, г/п 19 тонн,V кузова 12куб.м.,МКБ,МОБ,задняя разгрузка,обогрев платформы.

цена 3 190 000 руб.,

СУПЕР ЦЕНА

на АВТОМОБИЛИ КАМАЗ

| 43118-010-10 (дв.740.30-260 л.с.) | 2 220 000 |

| 43118-6033-24 (дв.740.55-300 л.с.) | 2 300 000 |

| 65117-029 (дв.740.30-260 л.с.) | 2 200 000 |

| 65117-6010-62 (дв.740.62-280 л.с.) | 2 350 000 |

| 44108 (дв.740.30-260 л.с.) | 2 160 000 |

| 44108-6030-24 (дв.740.55,рест.) | 2 200 000 |

| 65116-010-62 (дв.740.62-280 л.с.) | 1 880 000 |

| 6460 (дв.740.50-360 л.с.) | 2 180 000 |

| 45143-011-15 (дв.740.13-260л.с) | 2 180 000 |

| 65115 (дв.740.62-280 л.с.,рест.) | 2 190 000 |

| 65115 (дв.740.62-280 л.с.,3-х стор) | 2 295 000 |

| 6520 (дв.740.51-320 л.с.) | 2 610 000 |

| 6520 (дв.740.51-320 л.с.,сп.место) | 2 700 000 |

| 6522-027 (дв.740.51-320 л.с.,6х6) | 3 190 000 |

подробнее про услугу перегона можно прочесть здесь.

|

Нужны самосвалы? Обратите внимание на Ford-65513-02. |

КАМАЗы в лизинг

ООО «Старт Импэкс» имеет возможность поставки грузовой автотехники КАМАЗ, а так же спецтехники на шасси КАМАЗ в лизинг. Продажа грузовой техники по лизинговым схемам имеет определенные выгоды для покупателя грузовика. Рассрочка платежа, а так же то обстоятельство, что грузовики до полной выплаты лизинговых платежей находятся на балансе лизингодателя, и соответственно покупатель автомобиля не платит налогов на имущество. Мы готовы предложить любые модели бортовых автомобилей, тягачей и самосвалов по самым выгодным лизинговым схемам.Контактная информация.

г. Набережные Челны, Промкомзона-2, Автодорога №3, база «Партнер плюс».

тел/факс (8552) 388373.

Схема проезда

5 Методы ремонта коленчатых валов. Ремонт коленчатого вала

Ремонт коленчатого вала - шкиф, вкладыши

Коленчатый вал представляет собой одну из самых важных и дорогостоящих деталей силового агрегата внутреннего сгорания. Конструктивно он представляет собой деталь, состоящую из коренных и шатунных шеек, которые соединяются щеками. Выполнить ремонт коленвала своими руками практически невозможно. Исключением могут быть случаи, когда вы обладаете соответствующей квалификацией, и в вашем гараже имеется специальное профессиональное оборудование высокой точности. Основная часть операций предполагает использование специализированных станков. В данной статье мы рассмотрим список ремонтных работ коленчатого вала, опишем основные проблемы и методы их решения.

Виды ремонта коленвала

Перед тем как приступить к выполнению непосредственного ремонта, нужно уделить внимание диагностике и проверке всех сопутствующих узлов и агрегатов двигателя. Ремонт коленчатого вала включает следующие операции:

шлифовка,

рихтовка,

полировка,

ремонт шкива,

чистка каналов,

замена подшипников,

балансировка.

Шлифовка

Шлифовка коленвала может выполняться только квалифицированным специалистом на профессиональном высокоточном токарном оборудовании. При выполнении операции допускаются погрешности в пределах 0,015 мм от заданных параметров. Перекос осей шеек для максимально эффективной работы шатунных подшипников не должен превышать диапазон 0,03-0,05 мм. Допустимые погрешности при калибровке формы по устранению овальности и конусности шеек коленвала соответствуют величинам в пределах 0.005 мм. Чтобы сберечь вышеописанную точность, нужно выполнять обработку только на специальном оборудовании, которое доступно в авторемонтных мастерских.

Шлифовка поверхности под сальником позволяет значительно продлить его ресурс работы. Для данной операции также требуется специальное высокоточное оборудование. Допустимое биение поверхности как под задний, так и передний сальник не должно превышать значение в 0,01 мм. Уровень шероховатости не должен превышать значение Ra равное 0,16 мкм.

Рихтовка

Как правило, рихтовка коленвала производится при наличии значительных дефектов на поверхности детали. Если деформация поверхности превышает 0,07 мм, необходимо выполнить обработку на специальном прессовочном оборудовании. Чаще всего данные проблемы появляются вследствие неоднократного перегрева подшипников. При максимальных нагрузках их значение может превышать величину в 0,2 мм, а иногда оно может быть около 1.0 мм. В результате чрезмерного нагрева происходит деформация оси коленвала, вследствие чего также искажаются все поверхности. Рихтовка позволяет уменьшить дефекты до 0,05-0,08 мм. Последующая операция шлифовки сводит их к минимуму.

Ремонт шкива коленвала, как правило, предполагает тщательную очистку детали. При поломке или возникновении каких-либо дефектов, выполняется замена шкива.

Чистка каналов

Чистка масляных каналов и замена заглушек является обязательной процедурой. Эти сегменты демонтируются и подвергаются тщательной очистке. Наиболее эффективным способом считается продувка под большим давлением сжатым воздухом. Такая процедура позволяет достичь максимальной чистоты каналов подачи масла, тем самым повысить надёжность системы. В завершение устанавливаются новые заглушки.

Замена подшипника

Замена подшипника даёт возможность повысить надёжность работы КПП. Он представляет собой опорный элемент для первичного вала КПП. В изношенном состоянии эта деталь издаёт шумы при работе, что вызывает дополнительный дискомфорт.

Полировка

Обработка поверхности для упорных полуколец. Износ данной поверхности является неизбежным дефектом, который возникает в процессе длительной эксплуатации автомобиля. Такая деформация вызывает увеличенное осевое смещение вала, из-за чего значительно возрастает нагрузка на ШПГ (шатунно-поршневую группу). В процессе каждого выжима сцепления система получает разную нагрузку. В итоге происходит преждевременный износ ремня или цепи ГРМ. Это в конечном результате сказывается на ресурсе силового агрегата. После этой процедуры необходимо установить новые полукольца в соответствии с изменёнными размерами.

Полирование шеек является немаловажной операцией, которая позволяет достичь высокой чистоты поверхности. Тем самым обеспечивается максимальная работоспособность системы и отсутствие малейших сбоёв. Полировка также позволяет значительно снизить износ вкладышей. При этом ремонтные вкладыши коленвала заменяются при соответствующем износе.

В процессе эксплуатации коленвала происходит постепенное изнашивание масляной накатки. Исправить данный дефект можно только полным её восстановлением. Для достижения максимального результата процедуру рекомендуется выполнять на специальном станке.

Балансировка

Балансировка коленчатого вала проводится после исправления значительных деформаций или при обнаружении существенного биения посадочной поверхности под маховик по отношению к коренным шейкам. Есть ряд силовых агрегатов, в которых данная процедура является обязательной. Это могут быть моторы, для которых балансировка коленвала производится вместе с маховиком и корзиной.

Вышеописанная информация представляет собой ряд советов и рекомендаций, после прочтения которой, вы будете иметь общее представление об этапах и объёмах ремонта коленчатого вала.

vipwash.ru

Ремонт коленчатого вала | ТО и ТР автомобиля

Основными дефектами коленчатого вала являются:

- прогиб;

- эллипсность и конусность коренных и шатунных шеек;

- царапины и выбоины на шейках;

- разработка отверстий под болты крепления маховика.

Рис. Проверка прогиба коленчатого вала.

Прогиб вала определяют индикатором в призмах, установленных на контрольной плите, или в центрах токарного станка. При этом штифт индикатора должен находиться не на середине шейки, а на ее конце, иначе эллипсность шейки даст искаженное представление о величине прогиба вала. Вал правят в холодном состоянии под прессом путем нажима на среднюю шейку через медную или латунную прокладку. Правка считается законченной, когда биение вала равно не более 0,03—0,05 мм.

Чтобы определить величину эллипсности и конусности, каждую шейку измеряют микрометром в трех местах: у галтелей и посредине в двух взаимно перпендикулярных плоскостях — по оси кривошипов и перпендикулярно им.

Размер, под который нужно шлифовать шейку, определяется наименьшим диаметром, полученным в результате измерения, с учетом установленных ремонтных размеров для данного вала. Для всех шатунных шеек, как и для всех коренных, устанавливается один ремонтный размер.

Шейки шлифуют на специальном круглошлифовальном станке. При отсутствии специального станка шлифование можно производить на токарном станке при помощи супортно-шлифовального приспособления. При шлифовании коренных шеек на токарном станке вал устанавливают в центрах станка.

Рис. Установка вала в центросместителе:1 — планшайба; 2 — противовесы; 3 и 4 — центросместители.

Для шлифования шатунных шеек коленчатый вал помещают в центросместителе, установленном на станке. При этом ось вращения будет проходить по оси крайних шатунных шеек. После обработки крайних шеек вал устанавливают в центросместителе таким образом, чтобы ось вращения проходила по оси средних шатунных шеек, и так попарно обрабатывают все шейки.

Рис. Жимки для полирования шеек коленчатого вала.

В процессе шлифования следует применять охлаждающую жидкость, состоящую из 500 г кальцинированнной соды и 12 л воды. Струю жидкости необходимо направлять в место соприкосновения камня с валом. После обработки шейки снова измеряют; допустимая эллипсность и конусность шеек 0,01—0,02 мм. После шлифования кромки отверстий масляных каналов на шейках вала затупляются и шейки полируют жимками, применяя абразивные пасты ГОИ. Пасту наносят на суконную или кожаную обшивку жимок, между которыми зажимается шейка вала. Вал при этом должен делать 40—50 об/мин.

ustroistvo-avtomobilya.ru

Ремонт коленвала двигателя автомобиля

1356 ПросмотровКоленчатый вал – высокоточное изделие двигателя и автомобиля в целом. Этот механизм преобразовывает поступательное движение поршней мотора в крутящий момент. Для длительной бесперебойной работы в условиях высокотемпературных режимов он изготавливается из специальных материалов.

Обрабатывается на станках с использованием инновационных технологий, термообработка осуществляется по высшему классу точности.

Ремонт коленвала производится только в специализированных центрах. По точности этот узел сравним со швейцарским часовым механизмом. Здесь не допускаются биения, лишние зазоры, неровности плоскостей.

Материалы для изготовления

Коленчатые валы для двигателя легкового авто производятся из сталей 40Х, 45, 45А, 20Г2, 50Г. В турбированном двигателе с наддувом коленвал изготовлен из высоколегированной стали 40ХНМА, 18ХНМА, 18ХНВА. У нее предел прочности и текучести повышен. Производители коленчатых валов изготавливают их методом ковки. Совсем недавно начали использовать для этих целей литье из чугуна высокой прочности, никельмолибденового легированного чугуна.

Конфигурация и устройство

Изделие соответствует наименованию, поскольку состоит из нескольких колен. Колена располагаются на одной оси и выполнены в виде выступов сложной конфигурации. На них установлены шатуны, к которым с помощью пальцев прикреплены поршни с кольцами. Коленвал отлит вместе с шейками, расположенными между коленами. На шейки коленчатый вал опирается и крепится в корпусе блока цилиндров.

Вал, который слабо закрепили, не смог бы вращаться столь длительный период. Поэтому его крепежные шейки располагаются по всей длине, создавая ряд точек опоры в блоке цилиндров на специальных подшипниках. Их название – коренные вкладыши. У них вместо роликов и шариков используется обильная смазка. Она во время работы льется непрерывным потоком между коренными вкладышами и опорными шейками по специальным каналам.

В процессе эксплуатации автомобильного двигателя коленвал прирабатывается к нему. Ни один опытный механик не переставит на другой блок бывший в употреблении коленвал. Спереди, на носке коленчатого вала фрезерным станком вырезается шпоночный паз. На шпонках в процессе работы механизма крепятся: звездочка привода ГРМ, шкив привода вспомогательных механизмов.

Выявление дефектов коленвала

Неисправности коленчатого вала автомобильного двигателя приводят к разрушению всего блока цилиндров. Поэтому в процессе эксплуатации необходим ежедневный тщательный осмотр этих агрегатов.

Иногда после сборки на скользящей плоскости шатунных и коренных шеек остаются вмятины, задиры, сколы металла. Бывает, что в системе создается недостаточное давление смазки, либо масло низкого качества.

Поломки коленчатого вала двигателя возникают из-за перегрева, разжижения масла, чрезмерной засоренности масляного фильтра. Распространенная поломка – течь сальника, возникает из-за царапин, трещин на детали. Эти дефекты могут появиться в металле вследствие длительного срока эксплуатации транспортного средства. Еще одна возможная причина – отсутствие сетки на маслозаливной горловине.

При очередной замене масла недобросовестные механики могут залить грязный продукт, с камнями, металлической стружкой, кусочками металла. Из-за отсутствия сетки инородные тела попадают в масляную систему, причиняя непоправимый вред. Необходимо следить за масляными протечками сальников двигателя. Не стоит впадать в панику, если сальники потекли.

Замена коленчатого вала осуществляется в крайних случаях. Его можно не один раз реставрировать, наплавлять, заново растачивать, шлифовать. Даже при сильной выработке коленвал двигателя будет еще служить много лет. Ремонтные валы ничем не отличаются от новых узлов. Они комплектуются новыми поршневыми группами, сальниками, вкладышами, кольцами, и двигатель будет работать по-прежнему.

Ремонтные размеры

Каждый ремонтный размер коленчатого вала двигателя имеет свои числовые значения. Проверка коленвала автомобиля:

- установить вал, чтобы крайние коренные шейки опирались на две призмы, проверить индикатором биения;

- биение плоскости посадки под основную шестерню маслонасоса, коренных шеек должно быть не более 0.03 мм;

- биение плоскости посадки под маховик должно быть не больше 0.04 мм;

- биение плоскостей под шкивы в точках сопряжения с сальниками клапанов должно быть не больше 0.04 мм.

Шейки шатунов должны быть отшлифованы, если есть царапины либо износ более 0.03 мм. Показатели овальности шеек не должны превышать 0.03 мм.

Заключение

Внимательно изучите инструкцию по эксплуатации двигателя. Подбирайте масло, адаптированное для вашего коленчатого вала. Убедитесь в наличии сеточки на маслозаливной горловине двигателя. При необходимости восстановления коленчатого вала не впадайте в панику. После профессиональной реставрации ваша машина будет показывать чудеса скорости, а вы будете наслаждаться прекрасной ездой.

portalmashin.ru

5 Методы ремонта коленчатых валов

1) Основной операцией ремонта коленчатых валов является шлифование коренных и шатунных шеек на ремонтные размеры. Обычно для коленчатых валов многих автотракторных двигателей принято 3…4 ремонтных размера шеек (с интервалом 0,25 ... 0,5 мм), на которые имеются соответствующего размера стандартные ремонтные вкладыши. Шейки коленчатых валов шлифуют на круглошлифовальных станках типа 3423 или 3420, оснащенных необходимым набором приспособлений. После шлифования шейки, с целью уменьшения шероховатости и повышения усталостной прочности подвергаются полированию или суперфинишированию.

2) Валы, изношенные более последнего ремонтного размера, восстанавливаются нанесением металла на изношенные поверхности наплавкой, напеканием порошков, приваркой ленты, напылением и другими методами.

3) Восстановление размеров шеек под распределительную шестерню и шкивы производится теми же методами с последующей обработкой на номинальный размер.

4) Изношенные стенки шпоночных канавок восстанавливают обработкой на увеличенный размер.

5) При износе отверстии во фланце коленчатого вала под болты крепления маховика их рассверливают на увеличенный ремонтный размер по кондуктору или совместно с маховиком и нарезают в отверстиях резьбу большего размера.

6) Изгиб валов дизельных двигателей величиной не более 0,2 мм, двигателей с искровым зажиганием грузовых автомобилей не более 0,1 мм и легковых автомобилей — 0,05 мм самоустраняется при перешлифовке шеек на ремонтный размер. При более высоких значениях изгиба производят правку коленчатого вала под прессом или наклепом щек при помощи пневматических молотков.

7) После восстановления коленчатые валы проверяют на наличие трещин с помощью магнитных или ультразвуковых дефектоскопов и подвергают динамической балансировке на специальных машинах (типа БМУ-4). Допускаемая величина дисбаланса для коленчатых валов тракторных двигателей 100 ... 160 гсм, двигателей грузовых автомобилей — 70 ... 120 гсм, легковых автомобилей — 10 ... 50 гсм. Неуравновешенность устраняют высверливанием отверстий в противовесах вала.

Необходимо помнить: после ремонта коленчатый вал должен быть тщательно промыт и продут сжатым воздухом для удаления загрязнений, абразивных частиц, стружки и следов СОЖ.

6 Порядок выполнения работы

1 Дефектация коленчатого вала.

1.1 Установить коленчатый вал в призмах на поверочной плите.

|

Рисунок 1 Измерение изгиба коленвала. |

Рисунок 2 Схема замеров шеек коленвала. |

1.2 Провести измерение диаметра шеек коленчатого вала, согласно схеме замеров (см. рисунок 2). Результаты занести в микрометражную карту (таблица 2).

1.3 Измерить радиус кривошипа вала (рисунок 3), его изгиб (рисунок 1), радиус галтелей и биение цилиндрических поверхностей. Результаты занести в таблицу 3.

Рисунок 3 Измерение радиуса кривошипа

1.4 По результатам дефектации определить степень износа ремонтопригодность вала. Установить место максимального износа шеек и определить ремонтные размеры для перешлифовки коренных и шатунных шеек коленчатого вала.

2 Подготовка станка к работе

2.1 Проверить состояние шлифовального круга и при необходимости произвести его правку. Правка производится по периферии, торцам и по радиусу закругления круга алмазным карандашом при помощи специального приспособления к станку ЗА423. Алмазным карандашом при вращении круга и при обильной смазочно-охлаждающей жидкости производят съем материала круга. При этом удаляются "засаленные" слои, обнажаются новые режущие зерна и круг приобретает необходимую форму. Радиус закругления проверяется профильными радиусными щупами на просвет. Подача алмаза при правке составляет 0,02 ... 0,05 мм на один двойной ход. а продольная подача 0.03 ... 0,10 мм на один оборот круга.

2.2 Произвести настройку станка, установить принятую частоту вращения круга и изделия, при шлифовании шатунных шеек установить центросместители на радиус кривошипа шлифуемого коленчатого вала, подобрать и закрепить в планшайбах противовесы.

3 Шлифование шеек коленчатого вала.

3.1 Установить коленчатый вал в патронах: фланцем в передней бабке и шейкой под шкив в задней бабке.

3.2 Установить индикаторное приспособление и проверить биение шлифуемой шейки вала, которое должно быть не более 0.05 мм без учета овальности шейки. При большем биении производят выверку (центровку) вала при помощи центросместителей (в вертикальной плоскости) и поворотом вала в патронах (в горизонтальной плоскости).

3.3 Включить станок и прошлифовать шейку на необходимый размер.

Шлифование шеек коленчатых валов производится при следующих режимах: окружная скорость круга 25 ...30 м/с, частота вращения коленчатого вала при предварительном шлифовании - 28 ... 32 мин-1и подача по глубине 0,010 ... 0,015 мм/об. При чистовом шлифовании частота вращения вала 8... 15 мин-1, подача 0,003 ...0,005 мм /об.

Для шлифования применяют специальные круги из электрокорунда или карбида кремния (Э, ЭВ, КЗ) зернистостью 40 ...50 на керамической связке (твердость С 1 С М2, средняя структура).

Во избежание появления прожогов и микротрещин на шлифуемую поверхность

обильно подается СОЖ обычно 3…4% раствор кальцинированной соды или эмульсия (10 г эмульсола на 1 л воды).

4 Проверка отремонтированного коленчатого вала на соответствие техническим условиям.

4.1 Установить отремонтированный коленчатый вал в призмах на поверочной плите.

4.2 Проверить все параметры вала в соответствии с техническими требованиями на выдачу коленчатых валов из ремонта (см. таблицу 4). Результаты измерений занести в таблицу 3.

studfiles.net

Ремонт кривошипно-шатунного механизма | ТО и ТР автомобиля

Восстановление коленчатого вала

Коленчатые валы большинства двигателей изготовлены штамповкой из стали 45, 40Х, 50Т и ДР-У некоторых двигателей валы изготовлены литьем из высокопрочного магниевого чугуна. Основными дефектами коленчатых валов являются износ коренных и шатунных шеек и изгиб вала. Реже встречаются повреждения резьбы, трещины, износы шпоночных канавок, отверстий под болты крепления маховика, посадочных мест под шестерню и шкив, маслосгонной резьбы.

Коленчатый вал выбраковывают при наличии трещин, за исключением небольших продольных трещин на коренных и шатунных шейках длиной до 3 мм. При износе коренных и шатунных шеек, выходящем за пределы последнего ремонтного размера, коленчатые валы дизелей также выбраковывают.

Необходимость восстановления коленчатого вала и замены подшипников определяют по превышению допустимых зазоров в подшипниках.

Перед ремонтом коленчатый вал промывают в моечной машине ОМ-36000. Особенно тщательно промывают полости для центробежной очистки масла и масляные каналы. С помощью магнитного дефектоскопа проверяют наличие трещин на шейках вала.

Изгиб вала устраняют специальной правкой местным наклепом.

Изношенные посадочные места под. шестерню или шкив восстанавливают наплавкой в среде углекислого газа проволокой Св-18ХГСА с последующей обработкой под номинальный размер.

Изношенные шпоночные канавки и отверстия под штифты для установки маховика заваривают полуавтоматом в среде углекислого газа проволокой Св-08Г2С. Шпоночную канавку фрезеруют на том же месте, чтобы не нарушить установку распределительных шестерен. Заваренные отверстия после зачистки торцовой поверхности на токарном станке просверливают, зенкуют и развертывают на сверлильном станке.

Наиболее распространенным способом восстановления коренных и шатунных шеек коленчатых валов является шлифование их под ремонтные размеры, установленные для каждой марки двигателя. Перед шлифованием шеек должны быть устранены все другие дефекты вала. Измеряют шейки в двух сечениях на расстоянии 10 мм от щек и в двух плоскостях: в плоскости кривошипа и перпендикулярно ей.

Для шлифования шеек коленчатых валов применяют универсальный шлифовальный станок 3A423, на котором можно шлифовать как коренные, так и шатунные шейки, или специализированные станки. Все шейки шлифуют под один ремонтный размер. Сначала шлифуют коренные шейки, а затем шатунные. За установочные базы при шлифовании коренных шеек принимают фаску отверстия под храповик и фаску или отверстие в торце вала под подшипник. Предварительно эти базы проверяют и при необходимости исправляют. Для проверки коленчатый вал устанавливают в центрах и измеряют его биение по неизношенным поверхностям. Радиальное биение шейки под шестерню и фланца маховика не должно превышать соответственно 0,03 и 0,05 мм.

При шлифовании шатунных шеек за установочные базы принимают шейку под шестерню и наружную цилиндрическую поверхность фланца маховика или прошлифованные крайние коренные шейки.

Перед шлифованием отверстия масляных каналов зенкуют на сверлильном станке или электродрелью со специально заправленным абразивным инструментом или сверлом диаметром 14-16 мм с твердосплавными пластинками.

При шлифовании шатунных шеек коленчатый вал устанавливают в трехкулачковых патронах центросместителей передней и задней бабок. С помощью центросместителей ось коренных шеек смещают относительно оси пинолей передней и задней бабок на величину радиуса кривошипа. Угловая ориентация вала осуществляется индикаторным приспособлением по шлифуемой шейке. Для восприятия усилия, создаваемого при врезании в шейку абразивного круга, и предугреждения прогиба вала применяют люнет.

Рис. Приспособление для установки вала при шлифовании шатунных шеек: 1 — призма; 2 — шатунная шейка; 3 — индикаторное устройство.

Шейки коленчатого вала шлифуют электрокорундовыми кругами на керамической связке зернистостью 16-60, твердостью СМ2, CI, СТ1 и СТ2. Режим шлифования: окружная скорость шлифовального круга — 25-35 м/с; окружная скорость вала — 18-25 м/мин (при шлифовании коренных шеек) и 7-12 м/мин (при шлифовании шатунных шеек), поперечная подача круга — 0,003-0,006 мм/об, продольная подача — 7-11 мм/об. С целью предотвращения образования микротрещин при шлифовании применяют обильное охлаждение.

Для получения шероховатости поверхности Ra 0,16-0,32 мкм после шлифования шейки полируют пастой ГОИ № 20-30 на установке ОР-26320 или на стенде 6749. На специализированных ремонтных предприятиях при больших программах ремонта для доводки шеек вместо полирования применяют суперфиниширование на специальном полуавтомате 3875К.

Шейки коленчатых валов автомобильных двигателей, вышедшие по размерам за пределы ремонтных, наплавляют автоматической наплавкой под слоем флюса и обрабатывают до номинальных размеров.

Восстановленные коленчатые валы подвергают динамической балансировке на специальной машине КИ-4274 или БМ-У4.

После шлифования и полирования шеек коленчатые валы и масляные каналы тщательно промывают и продувают сжатым воздухом.

При контроле восстановленных валов проверяют размеры, определяют конусообразность, овальность, бочко- и седлообразность всех шеек с помощью скобы, настроенной по концевым мерам. Взаимное расположение коренных и шатунных шеек, биение средних коренных шеек, поверхности фланца под маховик, биение поверхностей под шкив и шестерню, смещение осей шатунных шеек относительно общей плоскости, проходящей через первую коренную и первую шатунную шейки, а также радиус кривошипа определяют контрольными приспособлениями. Шероховатость поверхности определяют по образцам шероховатости.

Ремонт шатунов

Шатуны большинства автотракторных двигателей изготавливают из сталей 45, 40Х, 40Г и др. Основные дефекты шатунов: изгиб и скручивание стержня; износ отверстия нижней головки шатуна, втулки и отверстия верхней головки под втулку; износ опорных поверхностей крышки под гайки шатунных болтов и др.

Шатуны выбраковывают при наличии трещин, обломов, аварийных изгибов. Кроме того, шатуны двигателей СМД-60, СМД- 64 и их модификаций выбраковывают, если смяты треугольные шлицы на опорных поверхностях разъема нижней головки.

Рис. Приспособление КИ-724 для проверки шатунов: а — установка шатуна на приспособление; б — установка стрелки индикаторов на ноль; в — устройство оправки: 1 — шатун с крышкой; 2 — призма с индикаторами; 3 — ограничитель; 4 — плита; 5 — зажимной палец; 6 — рукоятка; 7 — оправка; 8 — опорная поверхность оправки; 9 — зажимной винт ограничителя.

Изгиб и скрученность шатунов проверяют при помощи индикаторных и оптических приспособлений. В мастерских общего назначения для проверки шатунов используют приспособление КИ-724, которое является универсальным и позволяет контролировать шатуны двигателей разных марок. Перед проверкой в отверстие плиты 4 приспособления вставляют оправу 7. При этом опорная поверхность 8 оправки для нижней головки шатуна должна находиться вверху, а зажимной палец 5 — внизу. Шатун без втулки верхней головки закрепляют на оправке 7. В отверстие верхней головки шатуна предварительно вводят малую оправку приспособления. Установив призму 2 на малую оправку, перемещают шатун вместе с оправкой и призмой до тех пор, пока упор призмы не коснется поверхности плиты. В таком положении закрепляют оправку рукояткой 6. Затем снимают шатун с приспособления, а призму с индикатором устанавливают на оправку 7 и перемещают, пока упор призмы не коснется поверхности плиты и стрелка индикатора не повернется на 1,0-1,5 оборота. В этом положении стрелку верхнего индикатора устанавливают на ноль. Поворачивают призму на оправке так, чтобы измерительный стержень нижнего индикатора и второй упор соприкасались с плитой, и устанавливают на ноль стрелку другого индикатора.

Устанавливают шатун на оправке 7 так, чтобы его нижняя головка уперлась в ограничитель 3. Ставят призму на малую оправку верхней головки шатуна и подводят ее к плите. При касании упора призмы стрелка верхнего индикатора покажет величину изгиба в сотых долях миллиметра на длине 100 мм. Повернув призму другой стороной, нижним индикатором определяют величину скрученности шатуна.

Для шатунов дизелей всех марок изгиб не должен превышать 0,05 мм, а скрученность — 0,08 мм на длине 100 мм (расстояние между упором призмы и измерительным стержнем индикатора). Допустимый изгиб шатунов автомобильных двигателей 0,03 мм, допустимая скрученность 0,06 мм.

Шатуны, имеющие изгиб или скрученность, выходящие за допустимые значения, восстанавливают или выбраковывают. Допускается правка с подогревом стержня пламенем газовой горелки до температуры 450-500°С. Подогрев снимает внутренние напряжения в стержне шатуна, которые во время работы двигателя стремятся возвратить шатун в исходное (деформированное) состояние.

Износ отверстий нижней головки шатуна устраняют несколькими способами в зависимости от степени износа. Перед восстановлением проверяют опорные поверхности под головки шатунных болтов и гаек, а также плоскости разъема.

Опорные поверхности фрезеруют до выведения следов износа. Смятые или изношенные плоскости разъема фрезеруют или шлифуют до получения параллельности плоскостей с образующей отверстия. Непараллельность допускается не более 0,02 мм на всей длине плоскостей разъема.

Если слой металла, снятый шлифованием с плоскостей разъема крышки, не превышает 0,3 мм, а с плоскостей разъема шатуна 0,2 мм для дизелей и соответственно 0,4 и 0,3 мм для карбюраторных двигателей, то шатун собирают, затягивают гайки с нормальным усилием затяжки и растачивают, а затем шлифуют до номинального размера.

Если отверстия под вкладыши в шатунах изношены настолько, что с плоскостей разъема требуется снимать слой металла больший, чем указано выше, то отверстия восстанавливают наращиванием слоя металла (железнение, газопламенное напыление и др.) с последующей обработкой под номинальный размер.

Газотермическое напыление коренных шеек коленчатого вала ЯМЗ 238. Роботизированный комплекс

Изношенное отверстие под втулку в верхней головке шатуна растачивают или развертывают до выведения следов износа и запрессовывают втулку увеличенного размера по наружному диаметру. Отверстие под втулку растачивают на станке УРБ-ВП-М или на токарном станке с помощью специального приспособления. После расточки втулку раскатывают роликовыми раскатниками на тех же станках. При растачивании оставляют припуск на раскатку 0,04-0,06 мм. Процесс раскатки уменьшает шероховатость поверхности и увеличивает прочность посадки втулки на 70—80%.

Изношенные втулки верхней головки шатуна восстанавливают обжатием с последующим наращиванием наружной поверхности меднением, осадкой в шатуне, термодиффузионным цинкованием с последующей механической обработкой.

Ремонт поршней и пальцев

В большинстве двигателей поршни изготовлены из сплавов алюминия. В процессе эксплуатации в них возможны следующие дефекта: износ наплавляющей части (юбки) поршня, канавок под поршневые кольца и отверстий в бобышках под поршневой палец; задиры и трещины. Основной дефект поршневых пальцев — износ наружной поверхности под втулку верхней головки шатуна и под отверстия бобышек поршня, возможны трещины, сколы и забоины.

Поршни и поршневые кольца, изношенные свыше допустимых пределов размеров, не восстанавливают. При текущем ремонте изношенные отверстия бобышек развертывают под палец увеличенного размера. Чтобы сохранить соосность отверстий, их разворачивают специальной длинной разверткой за один проход. После развертывания проверяют диаметр отверстия индикаторным нутромером и перпендикулярность оси отверстий к оси (или образующей) поршня на специальных приспособлениях.

ustroistvo-avtomobilya.ru

Ремонт коленчатого вала и маховика

Строительные машины и оборудование, справочник

Категория:

Ремонт тракторов и автомобилей

Ремонт коленчатого вала и маховика

Ремонт коленчатого вала и маховикаРемонт коленчатого вала. Коленчатые валы большинства двигателей изготовлены штамповкой из сталей 45, 50, 50Г и некоторых двигателей (ГАЗ-53, ГАЗ-66 и др.) — литьем из высокопрочного магниевого чугуна. Основные дефекты коленчатых валов: изгиб; износ посадочных мест и шпоночных канавок под шестерню и шкив вала, а также присадочного места в торце вала под подшипник; повреждение или износ резьбы под храповик; износ отверстий или резьбы во фланце крепления маховика, маслосгонной резьбы и бурта упорной коренной шейки; износ шеек вала по диаметру и по длине.

Коленчатый вал выбраковывают при трещинах любого характера и расположения, за исключением незначительных отслаиваний на поверхностях шеек, если их можно устранить шлифованием под ремонтный размер. Коленчатые валы большинства тракторных двигателей выбраковывают при износе коренных или шатунных шеек, выходящем за пределы последнего ремонтного размера, а валы автомобильных двигателей — при износе шеек по длине, выходящем за пределы допускаемых размеров.

Изгиб коленчатого вала происходит в результате совместного действия остаточных напряжений в металле, возникших при изготовлении вала, и знакопеременных нагрузок в процессе работы двигателя. Правят валы в холодном состоянии на призмах под прессом или поверхностным наклепом пневматическим молотком.

Изношенные шпоночные канавки обрабатывают под ремонтный размер или полностью заваривают и нарезают на этом месте канавку номинального размера. Расположение канавки под шпонку нужно восстанавливать особенно тщательно, чтобы не нарушать установку распределительных шестерен.

Изношенные отверстия или резьбу во фланце восстанавливают развертыванием совместно с маховиком под увеличенные размеры болтов.

Резьбу под храповик восстанавливают нарезанием резьбы увеличенного размера, изготовлением нового храповика или наплавкой и нарезанием резьбы увеличенного размера на старом храповике.

Маслосгонную резьбу при износе до глубины менее 1,0 мм углубляют до восстановления нормального профиля и полируют шлифовальной шкуркой зернистостью 8…6.

Изношенный установочный бурт коренной шейки наплавляют и обрабатывают под необходимый размер.

Коренные и шатунные шейки коленчатого вала изнашиваются неравномерно и неодинаково.

Шатунные шейки по длине изнашиваются на конус, а по диаметру на овал, то есть приобретают эллипсность, причем наибольший износ по диаметру наблюдается в плоскости кривошипа по поверхности, обращенной к оси коренных подшипников.

Коренные шейки, как правило, по длине изнашиваются равномерно, а по диаметру — на эллипс. Больше изнашиваются поверхности, обращенные к оси шатунных шеек в плоскости кривошипа.

Особенности изнашивания шеек учитывают при дефектации коленчатого вала. Шейки измеряют в двух сечениях на расстоянии 10 мм от щек и в двух плоскостях: в плоскости кривошипа (направление наибольшего износа) и перпендикулярно ей.

Шейки требуется шлифовать, если эллипсность шатунных превышает 0,05 мм и коренных 0,06 мм, а также если обнаружены задиры, забоины, глубокие риски или износы, превышающие допускаемые. Одноименные, то есть все шатунные или все коренные шейки, шлифуют под один ремонтный размер.

Шейки коленчатых валов автомобильных двигателей, вышедшие размерам за пределы ремонтных, наплавляют автоматической наплавкой под слоем флюса и обрабатывают под номинальные азмеры. Чтобы удлинить срок службы коленчатых валов и вкладышей тракторных двигателей, введены дополнительные (промежуточные) ремонтные размеры шеек с интервалом через 0,25 мм. В отличие от основных дополнительные ремонтные размеры маркируют буквой Д: Д1, Д2, ДЗ и т. д.

Рис. 1. Отверстие под подшипник в торце коленчатого вала автомобиля ЗИЛ-130, восстановленное постановкой втулки.

Шлифуют шейки коленчатого вала на специальных шлифовальных станках: сначала коренные, затем шатунные. За установочные базы при шлифовании коренных шеек принимают фаску отверстия под храповик и фаску или отверстие в торце вала под подшипник. Предварительно эти базы проверяют и при необходимости исправляют. Для проверки коленчатый вал устанавливают в центрах и измеряют его биение по неизношенным поверхностям. Например, установочные базы исправляют при биении выше 0,03 мм на нерабочей части шейки под шестерню коленчатого вала двигателя СМД-14А (рис. 74) и более 0,05 мм на наружной поверхности фланца под маховик.

При шлифовании шатунных шеек за установочные базы принимают шейку под шестерню и наружную цилиндрическую поверхность фланца под маховик или прошлифованные крайние коренные шейки.

Перед шлифованием отверстия масляных каналов зенкуют на радиально-сверлильных станках или электродрелью. При шлифовании оставляют припуск в пределах 0,004…0,005 мм на последующее полирование.

Полируют шейки пастой ГОИ № 20…30 на специальных станках или с помощью специальных приспособлений одновременно все шатунные и все коренные шейки.

После шлифования и полирования шеек коленчатые валы и масляные каналы в них тщательно промывают, продувают сжатым воздухом и валы подвергают контролю. Проверяют радиус кривошипа вала, биение коренных шеек и фланца крепления маховика.

Биение коренных шеек и фланца проверяют в центрах с помощью индикаторов часового типа.

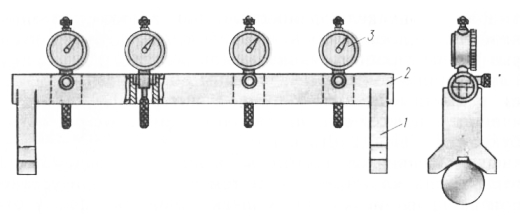

Радиус кривошипа проверяют при помощи специальных приспособлений типа 70-8784-1010 или 9571-38, схема которого показана на рисунке 75. Приспособление состоит из корпуса-трубы, Двух призм, приваренных к трубе, и четырех индикаторов. Индикаторы устанавливают по эталону, а затем приспособление ставят призмами на первую и заднюю шейки коренных подшипников так, чтобы измерительные стержни индикаторов соприкасались с поверхностями соответствующих шатунных шеек.

Рис. 2. Приспособление 9571-38 для проверки радиуса кривошипа коленчатого вала:1 — призма; 2 — корпус-труба; 3 — индикатор.

На специализированных ремонтных предприятиях контроль коленчатого вала проводят при помощи приспособлений типа 70-8735-1006 или 9571-49, схема которого показана на рисунке 76. Эти приспособления позволяют проводить комплексную проверку вала. На них определяют радиус кривошипа, биение коренных шеек и фланца крепления маховика.

Проверяемый вал крайними коренными опорами укладывают на призмы; установленные на плите. На этой же плите смонтированы индикаторы часового типа, с помощью которых при повертывании вала на 360° измеряются все указанные параметры. Для измерения радиуса кривошипа индикаторы устанавливают по эталонному валу.

Восстановленные валы должны отвечать следующим техническим требованиям: овальность и конусность шеек под подшипники не более 0,01 мм для мелких валов и не более 0,02 мм для крупных валов; биение шейки под шестерню и средних коренных шеек относительно крайних не более 0,03 мм; биение фланца крепления маховика по торцу на крайних точках не более 0,04 мм; шероховатость поверхности шеек не ниже 9-го класса, радиусы галтелей и радиусы кривошипов соответствуют техническим требованиям.

Рис. 3. Приспособление 9571-49 дли комплексной проверки коленчатого вала:1 — плита; 2 — призма; 3 — индикатор.

Вкладыши коренных и шатунных подшипников изготавливают из биметаллической полосы, состоящей из малоуглеродистой стали и антифрикционного слоя свинцовистой бронзы, алюминиевого сплава АСМ или баббита. Во вкладышах тракторных двигателей применяют преимущественно сплав АСМ, а в автомобильных двигателях — баббит. Основные дефекты вкладышей: износ, выкрашивание, задиры, растрескивание или выплавление антифрикционного слоя; смятие или срезание фиксирующих выступов (усиков), износ по наружной поверхности и по торцевым плоскостям разъема.

Вкладыши подлежат замене при выходе хотя бы одного из перечисленных дефектов за пределы, допускаемые требованиями, а также когда овальность шеек и зазоры между вкладышами и шейками коленчатого вала становятся больше допускаемых.

Вкладыши ремонтного размера с незначительным износом антифрикционного слоя и не имеющие других дефектов растачивают на большой диаметр дополнительного или основного ремонтного размера. На двигатель нельзя ставить вкладыши, толщина антифрикционного слоя которых осталась меньше 0,16 мм.

Для автомобильных двигателей, кроме вкладышей ремонтного размера, выпускают вкладыши, не полностью обработанные по внутреннему диаметру. Такие вкладыши можно растачивать в определенных пределах под любой размер шеек вала.

Растачивают вкладыши на расточных станках типа УРБ-ВП-М в специальных приспособлениях. Лучшие результаты получаются, если шатунные вкладыши растачивают непосредственно в шатуне при нормальной затяжке гаек шатунных болтов, а коренные вкладыши — в блоке на станках типа РД также при нормальной затяжке гаек или болтов крышек коренных подшипников.

Шероховатость поверхности расточенных вкладышей должна быть не ниже 8-го класса, а овальность и конусность — не более 0,02 мм. На наружной поверхности расточенных вкладышей удаляют старую маркировку и наносят новую, указывая ремонтный размер и место установки (нижний и верхний).

Раскомплектовывать расточенные вкладыши так же, как и новые, нельзя.

Ремонт маховика с венцом. Маховики изготавливают из серого чугуна. В процессе эксплуатации возможны следующие основные дефекты: задиры и износ поверхности соприкосновения с ведомым диском сцепления; повреждение и износ гладких и резьбовых отверстий, а также зубьев венца шестерни; несбалансирован-

Маховик выбраковывают при поломках и появлении трещин, а также при износе рабочей поверхности до выбраковочной толщины.

Задиры и следы изнашивания на поверхности соприкосновения с ведомым диском сцепления устраняют протачиванием и последующей зачисткой наждачным полотном (зернистостью 8…6), наклеенным на деревянный брусок. Неплоскостность рабочей поверхности допускается не более 0,15 мм. Кроме того, проверяют биение рабочей поверхности относительно базового торца под фланец коленчатого вала. Это биение проверяют на специализированных предприятиях при помощи специального индикаторного приспособления типа 70-8731-1035. Торцевое биение рабочей поверхности не должно превышать 0,1 мм на крайних точках.

Изношенные гладкие и резьбовые отверстия восстанавливают развертыванием под увеличенный диаметр и нарезанием резьбы увеличенного размера. Отверстия под болты крепления к коленчатому валу восстанавливают совместно с отверстиями фланца вала.

Заусеницы и забоины торцов зубьев венца зачищают личным напильником или шлифовальным кругом с гибким валом. Разрешается замена венца или перепрессовка его на маховике с поворотом на 180°. При напрессовке венца натяг должен быть не менее 0,40 мм. Перед напрессовкой венец нагревают до температуры 150…220 °С.

Отремонтированный маховик подвергают статической балансировке. Дисбаланс устраняют высверливанием металла на торцевой плоскости, обращенной в сторону коленчатого вала. Отверстия сверлят диаметром 8…9 мм на глубину не более 8…10 мм.

Читать далее: Ремонт распределительного вала и толкателей

Категория: - Ремонт тракторов и автомобилей

Главная → Справочник → Статьи → Форум

stroy-technics.ru

Ремонт коленчатого вала.

Коленчатый вал компрессора является ответственной и дорогостоящей деталью машины и его восстановление требует дорогого оборудования.

При эксплуатации компрессора происходит не равномерный износ коренных и мотылевых шеек вала. Шатунные шейки изнашиваются быстрее, чем коренные из-за более тяжелых условий работы. Износ шеек вала происходит из-за неравномерности нагрузки вала за один оборот. Неравномерный износ шеек по сечению овальность, по образующей конусность предельно допустимые значения овальности и конусности шеек вала устанавливаются заводскими чертежами и инструкциями.

К. валы изготавливают из стали 40, 45, или 40х. Ст 45 используют в тех случаях когда желательно получить большую жесткость вала и большую износоустойчивость поверхностей.

Заготовки для коленвалов компрессора массой средней производительности получают методом горячей штамповки, а большой производительности – путем ковки.

Для повышения износоустойчивости поверхности шеек валов, сопрягаемые с подшипниками скольжения, подвергают поверхностной закалке ТВЧ на глубину 2-3 мм. Для повышения усталостной прочности валов не подвергают закалке частями на длину 8-10 мм, а также зоны диаметром 8-10 мм в местах расположения отверстий для выхода смазки. Не подвергаются также шейки закалке шейки валов, сопряжение с кольцами подшипников качения и др. поверхности не подверженные трению. Т.е. сплошной закалке валы не подвергают, чтобы избежать внутренних напряжений, вызывающих деформацию.

Основные дефекты коленвала:

1. Отклонение от цилиндрической формы коренных и шатунных шеек не должно превышать 0,5 допуска на диаметр.

2. Биение поверхностей коренных шеек относительно от вала также не должно превышать 0,5 допуска на диаметр.

3. Радиальное биение шеек валов сопрягаемых с сальником ротором не должно превышать 0,03мм. Не параллельность осей шатунных шеек относительно от вала не должно превышать 0,02 мм на 100 мм длины.

Кроме овальности м.б. – конусность поршней и шатунной шейки. К.в. в подшипниках.

Если к.в. опирается конусной шейкой на нижний вкладыш коренного подшипника, то движущая сила Р при действии на поверхность конусной шейки имеет 2 составляющие, одна из которых Р2 – стремиться сдвинуть вал по наклонной поверхности в сторону большего диаметра шейки. Если несколько коренных шеек будут иметь конусность направленную в сторону , то вал отожмется в одну сторону и создает значительное осевое усилие на опорный подшипник компрессора. При перемещении вала в сторону большего диаметра шейки зазор увеличится, вызовет большую утечку масла и следующий нагрев и плавление подшипника. Аналогично если вал будет перемещен в сторону меньшего диаметра шейки зазор уменьшится и подшипник будет нагреваться.

Сила Р2 сдвигает подшипник вдоль шейки в сторону шейки в сторону меньшего диаметра. Возникает таким образом, перекос в шатунном подшипнике, который в свою очередь приводит к перекосу поршня в цилиндре.

Смещение от коренной шейки кол. вала от геометрической оси вала – получается в результате прогиба вала или при неправильной обработки его на станке. При работе вала смещенная шейка вала будет бить на величину S2=200=25. Смещение коренной шейки допускается в пределах 0,02-0,03 мм.

Непараллельное расположение шатунной шейки.

При непараллельной шейке «прекладка» шатуна будет неизбежной. Возникают следующие дефекты: 1) ненормальный нагрев и быстрый износ шатунного подшипника. 2) перегрев и быстрая разработка подшипника верхней головки шатуна . 3) местные износы поверхности цилиндра.

Измерения диаметра шейки, их овальность и конусность производят в 2-х плоскостях:

1) Шатунных – в плоскости их кривошипа и перпендикулярно им.

2) В коренных – в плоскости первого кривошипа и перпендикулярно и ней.

По длине шеек замеры производятся в 2-х,3-х поясах : около …. и в середине шеек.

Прогиб вала оценивают по наибольшему биению средней коренной шейки. При этом необходимо учитывать, что в этом случае индикатор покажет не только прогиб вала, но и овальность средней шейки.

При значительных повреждениях шеек вала их ремонтируют путем проточки на станке с последующей шлифовкой.

Непараллельность образующей поверхности коренных и шатунных шеек от вала определяют перемещением измерительного штифта индикатора вдоль этих шеек. Измерение выполняют при горизонтальном и вертикальном положении кривошипа.

При значительных износах шейки рекомендуется ремонт при помощи вибродуговой наплавки, при помощи втулки и накладки.

Вал вертикального компрессора, имеющий износ шейки до 6 мм в области работы сальниковой набивки, ремонтируют с помощью накладки цельной втулки. Для этого изношенную часть вала протачивают на 6-8 мм и шлифуют.

Овальность и конусность после этой операции д.б. не более 0,03 мм. Втулку изготавливают из полосовой стали марки Ст40,45 или 40х, толщиной 8-10 мм. Стук втулки заваривают эл.дуговой сваркой. Внутренний диаметр протачивают с небольшим натягом, наружний – с припуском на шлифовку. Перед посадкой втулку нагревают до светло красного цвета, затем напрессовывают на проточенную часть вала и охлаждают водой для закалки, потом шлифуют до наминального размера.

При повышенном износе волов их ремонтируют способом металлизации, т.е. нанесением расплавленного распыленного метала на изношенную часть вала.

При наличии трещин любого расположения и размера вал окончательно бракуют.

Коленчатый вал как наиболее нагруженная деталь компрессора испытывает большие переменные нагрузки кручения и изгиба.

Дефектация и ремонт. Основными дефектами коленчатых валов являются искажения геометрической формы шеек и уменьшение их диаметра; наличие рисок, задиров, забоин на поверхностях шеек, увеличение размеров и смятие кромок шпоночных пазов, износ резьбовых участков, повреждение центровых отверстий вала: усталостные трещины и изломы.

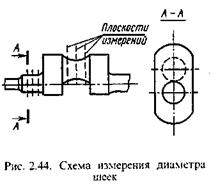

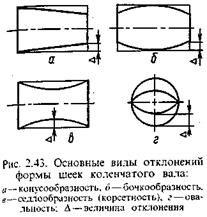

Искажение геометрической формы шеек (рис. 2.43) и уменьшение их диаметра определяют измерение диаметра шеек микрометром (рис. 2.44) или индикаторной скобой в двух взаимно перпендикулярных плоскостях и в трех сечениях по длине, биение коленчатого вала - индикатором (рис. 2.45).

Овальность и конусообразность устраняют шлифованием или протачиванием и шлифованием до ближайшего ремонтного размера с последующим полированием поверхности. Шлифование выполняют на круглошлифовальных станках (или на токарных станках, оборудованных приспособлениями) электрокорундовыми кругами зернистостью 50...25 на керамической связке.

Для шлифования коренных шеек вначале у вала проверяют шаблоном центровые отверстия, затем вал закрепляют в центрах станка. Шатунные шейки шлифуют (или протачивают) на специализированных станках (рис. 2.46, а) сиспользованием планшайб с перемещающимися кронштейнами (зажимами) и на универсальных станках с помощью приспособлений - центросмесителей (рис. 2.46, б). Валы закрепляют в зажимах или центросмесителях за обработанные коренные шейки, поверхности которых служат базами для выверки положения шатунных шеек. В центросмесителях обычно предусматривают две центровочные втулки, расположенные под углом 180°.

Коленчатый вал с закрепленными на нем центросмесителями при обработке второй шатунной шейки снимают с центром станка и снова закрепляют, используя вторую пару центровочных втулок.

Предельное уменьшение диаметра шеек вследствие ремонтной обработки и износа не должно превышать 2…6 % номинального размера. При уменьшении диаметра шейки ниже предельного ремонтного размера шейку восстанавливают вибродуговой наплавкой или металлизацией.

Изношенные шейки валов, участки под кольца подшипников качения и ступицу маховика протачивают, направляют и обрабатывают до номинального размера. При нанесении подслоя и основного слоя покрытия на резьбовую часть вала наворачивают гайку, предохраняющую резьбу от попадания расплавленных частиц металла, вал закрепляют в центрах токарного станка, а металлизатор устанавливают на суппорте. Шейки вала, подлежащие напылению, в течение 5...10 с подогревают пламенем металлизатора до 70...900 С. затем включают подачу проволоки и наносят подслой толщиной 0.1...0,5 мм. Основной

слой покрытия толщиной не более 1,5 мм наносят не позже .1 ч после нанесения подслоя, используя проволоку марки 30x13 или 20x13 диаметром

Риски, задиры, забоины на поверхностях шеек валов определяют осмотром. Коленчатый вал годен к эксплуатации без ремонта при наличии незначительных рисок только на поверхностях шеек под кольца подшипников качения и ступицу маховика.

Дефекты шеек валов в зависимости от их характера и величины устраняют шлифованием и полированием на станках или (вручную).

Вручную шлифование производят с помощью отрезков плоских приводных ремней, разъемных хомутов или жимков. Перед шлифованием отверстия масляных каналов заглушают пробками, поверхность шейки смазывают маслом. Между ремнем (или вкладышами хомута) и шейкой вала закладывают шлифовальную шкурку с абразивом из электрокорунда зернистостью 80…16.

Полирование выполняют порошком или шкуркой зернистостью 5...3, а также пастой ГОИ. Поверхность шейки вала после обработки очищают от остатка абразивов, из отверстий каналов удаляют пробки и промывают масляные каналы. Допускается зачистка небольших забоин личным напильником с последующим полированием шейки жимками.

Увеличение размеров и смятие кромок шпоночных пазов измеряют калибрами. Шпоночный паз при износе менее чем 15% его ширины расширяют под ремонтный размер фрезерованием и используют шпонку ремонтного размера.

Усталостные трещины и изломы выявляют цветной или люминесцентной пробой. При наличии трещин вал бракуют.

Изгиб выявляют по величине радиального биения коренных шеек, шейки под сальник и конусной шейки под маховик. Для этого вал устанавливают в центрах проверочного приспособления или токарного станка. Величину биения определяют индикатором. Вал поворачивают в центрах на 360°. В результате индикатор показывает двойную величину биения, в которой одновременно учитываются величина прогиба вала и величина овальности шейки.

Примерный допустимый прогиб валов бескрейцкопфных компрессоров под действием собственной массы составляет 0,1 мм нa 1 м длины Прогиб, превышающий допустимую величину,устраняют правкой в холодном состоянии с помощью пресса или местным наклепом шеек вала. Правка коленчатого вала под прессом вызывает снижение его усталостной прочности, так как под действием изгибающего усилия, приложенного к одной шейке, происходят местная пластическая деформация в наиболее податливом месте и сосредоточение усталостных напряжений у галтелей. Боковые грани паза наваривают вибродуговой наплавкой и фрезеруют до номинального размера.

Износ резьбовых участков обнаруживается в виде износа по диаметру, срыва резьбовых ниток, выкрашиваний, забоин, вмятин, заусенцев. Незначительные вмятины, заусенцы и забоины резьбы на конце вала исправляют прогонкой плашкой на токарном станке или вручную. При значительном износе профиля и срыве ниток старую резьбу срезают, диаметр участка восстанавливают вибродуговой наплавкой, протачивают и нарезают резьбу номинального размера. Если конструкция вала позволяет, то на резьбовом участке срезают изношенную; резьбу и нарезают новую меньшего диаметра. Сопрягаемую деталь изготовляют с учетом нового размера.

Повреждение центровых отверстий вала проверяют осмотром и шаблоном. Положение основных поверхностей центровых отверстий относительно торцов вала проверяют по рискам, нанесенным на шаблон для проверки отверстий. Забоины на кромках отверстий и незначительные повреждения поверхности устраняют зачисткой.

Центровые отверстия со значительными повреждениями исправляют резцом или центровочным сверлом на токарном станке с центровкой вала в люнете относительно неизношенных шеек. Этот способ применяют при значительном прогибе валов, имеющих достаточный запас прочности. Изгиб при величине прогиба от 0,02 до 0,04% длины вала устраняют местным наклепом щек с помощью пневматического молотка со специальной угловой надставкой. Если выпуклость погнутого вала обращена наружу, наклепывают внутренние поверхности шеек, при обратной деформации - наружные поверхности шеек. Места приложения усилий после правки проверяют на отсутствие трещин.

Скрученность вала определяют по угловому смещению шпоночных пазов. Вал для проверки устанавливают на призмах, на проверочной плите. Угол скручивания измеряют

слой покрытия толщиной не более 1,5 мм наносят не позже .1 ч после нанесения подслоя, используя проволоку марки 30x13 или 20x13 диаметром

Риски, задиры, забоины на поверхностях шеек валов определяют осмотром. Коленчатый вал годен к эксплуатации без ремонта при наличии незначительных рисок только на поверхностях шеек под кольца подшипников качения и ступицу маховика.

Дефекты шеек валов в зависимости от их характера и величины устраняют шлифованием и полированием на станках или (вручную).

Вручную шлифование производят с помощью отрезков плоских приводных ремней, разъемных хомутов или жимков. Перед шлифованием отверстия масляных каналов заглушают пробками, поверхность шейки смазывают маслом. Между ремнем (или вкладышами хомута) и шейкой вала закладывают шлифовальную шкурку с абразивом из электрокорунда зернистостью 80…16.

Полирование выполняют порошком или шкуркой зернистостью 5...3, а также пастой ГОИ. Поверхность шейки вала после обработки очищают от остатка абразивов, из отверстий каналов удаляют пробки и промывают масляные каналы. Допускается зачистка небольших забоин личным напильником с последующим полированием шейки жимками.

Увеличение размеров и смятие кромок шпоночных пазов измеряют калибрами. Шпоночный паз при износе менее чем 15% его ширины расширяют под ремонтный размер фрезерованием и используют шпонку ремонтного размера.

Усталостные трещины и изломы выявляют цветной или люминесцентной пробой. При наличии трещин вал бракуют.

Изгиб выявляют по величине радиального биения коренных шеек, шейки под сальник и конусной шейки под маховик. Для этого вал устанавливают в центрах проверочного приспособления или токарного станка. Величину биения определяют индикатором. Вал поворачивают в центрах на 360°. В результате индикатор показывает двойную величину биения, в которой одновременно учитываются величина прогиба вала и величина овальности шейки.

Примерный допустимый прогиб валов бескрейцкопфных компрессоров под действием собственной массы составляет 0,1 мм нa 1 м длины Прогиб, превышающий допустимую величину,устраняют правкой в холодном состоянии с помощью пресса или местным наклепом шеек вала. Правка коленчатого вала под прессом вызывает снижение его усталостной прочности, так как под действием изгибающего усилия, приложенного к одной шейке, происходят местная пластическая деформация в наиболее податливом месте и сосредоточение усталостных напряжений у галтелей. Боковые грани паза наваривают вибродуговой наплавкой и фрезеруют до номинального размера.

Износ резьбовых участков обнаруживается в виде износа по диаметру, срыва резьбовых ниток, выкрашиваний, забоин, вмятин, заусенцев. Незначительные вмятины, заусенцы и забоины резьбы на конце вала исправляют прогонкой плашкой на токарном станке или вручную. При значительном износе профиля и срыве ниток старую резьбу срезают, диаметр участка восстанавливают вибродуговой наплавкой, протачивают и нарезают резьбу номинального размера. Если конструкция вала позволяет, то на резьбовом участке срезают изношенную; резьбу и нарезают новую меньшего диаметра. Сопрягаемую деталь изготовляют с учетом нового размера.

Повреждение центровых отверстий вала проверяют осмотром и шаблоном. Положение основных поверхностей центровых отверстий относительно торцов вала проверяют по рискам, нанесенным на шаблон для проверки отверстий. Забоины на кромках отверстий и незначительные повреждения поверхности устраняют зачисткой.

Центровые отверстия со значительными повреждениями исправляют резцом или центровочным сверлом на токарном станке с центровкой вала в люнете относительно неизношенных шеек. Этот способ применяют при значительном прогибе валов, имеющих достаточный запас прочности. Изгиб при величине прогиба от 0,02 до 0,04% длины вала устраняют местным наклепом щек с помощью пневматического молотка со специальной угловой надставкой. Если выпуклость погнутого вала обращена наружу, наклепывают внутренние поверхности шеек, при обратной деформации - наружные поверхности шеек. Места приложения усилий после правки проверяют на отсутствие трещин.

Скрученность вала определяют по угловому смещению шпоночных пазов. Вал для проверки устанавливают на призмах, на проверочной плите.

28. Подшипники скольжения подвергаются износу в результате воздействия сил трения, повышенных нагрузок и температур.

Дефектация и ремонт. Основными дефектами подшипников скольжений являются уменьшение толщины антифрикционного слоя задиры, риски, трещины, выкрашивания, частичные отслоения баббитовой заливки, ослабление посадки подшипника в базовой детали, заплавление смазочных канавок.

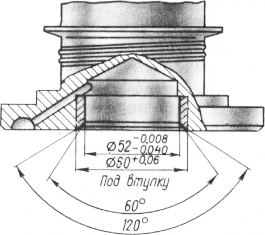

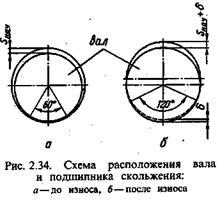

Уменьшение толщины антифрикционного слоя сопровождается увеличением радиального зазора между подшипником скольжения и сопрягаемой с ним деталью (рис. 2.34). Угол соприкосновения вала с подшипником у нового сопряжения составляет 60...800. По мере износа угол соприкосновения увеличивается и достигнет 1200 при этом увеличивается радиальный зазор (S1), нарушается работа масляного клина и начинается ускоренный износ подшипника и вала.

При определении величины масляного зазора щупом следует знать, что измерение занижает фактическое значение зазора на 0,01...0,015 мм.

Зазор разъемных подшипников измеряют с помощью выжимок. Отрезки свинцовой проволоки толщиной на 0,2...0,3 мм больше величины предполагаемого зазора закладывают между верхним вкладышем и шейкой вала (расстояние от торца вкладыша до проволоки 10...15 мм), собирают подшипники и затягивают гайки болтов до рабочего состояния. После разборки подшипника измеряют толщину выжимок.

Зазор в сопряжении коленчатый вал - шатунный подшипник в процессе эксплуатации не должен увеличиваться более чем в 1,5…2,5 раза по отношению к максимальной величине начального зазора.

Изношенные бронзовые втулки заменяют новыми, растачивают под ремонтный размер или восстанавливают осадкой. После запрессовки новой втулки или осадки старой отверстие втулки растачивают или развертывают. Втулки с баббитовой заливкой перезаливают с последующим растачиванием.

Тонкостенные вкладыши заменяют новыми (вкладыши компрессоров с ходом поршня 130 мм могут быть перезалиты). Толстостенные вкладыши, а также подшипники в виде заливки баббита ремонтируют перезаливкой с последующим растачиванием. У разъемных подшипников с набором прокладок зазор в сопряжении восстанавливают перетяжкой.

Втулки верхних головок шатунов и вкладыши компрессоров с ходом поршня 130 мм после замены целесообразно растачивать на координатно-расточном станке. При этом обеспечивается параллельность и отсутствие скручивания осей расточки вкладышей и втулки.

Задиры, риски, трещины, наволакивание антифрикционного сплава, выкрашивания и частичные отслоения баббитовой заливки могут быть обнаружены при осмотре подшипника. Трещины 1, выкрашивания 2 и отслоения заливки (рис. 2.35) выявляют внешним осмотром и простукиванием подвешенных подшипников (вкладышей) молотком или металлическим прутом.

Подшипник при ударе должен издавать чистый звук; дребезжание или глухой звук указывают на наличие трещин или отслоений баббита. Наличие этих же дефектов может быть выявлено проверкой на выжимание масла или керосиновой пробой. На рабочих поверхностях тонкостенных вкладышей не допускаются местные участки выплавления и отслоения баббита, наволакивание сплава, кольцевые риски шириной 0,5…1,0 мм и глубиной более половины толщины антифрикционного слоя; трещины и точечные выкрашивания баббита. Тонкостенные вкладыши с подобными дефектами заменяют новыми.

Площадь местных повреждений рабочей поверхности толстостенных подшипников не должна превышать 5% ее общей, площади. Отдельные раковины и выкрашивания нарабочей поверхности баббитовой заливки заплавляют баббитом той же марки.

Глубокие риски, задиры, наволакивание сплава, выкрашивания на торцах подшипников зачищают; если есть необходимость, заливают или наплавляют.

Изношенные по торцам подшипники восстанавливают наплавкой, при значительных разрушениях перезаливают или заменяют.

Ослабление посадки подшипника в базовой детали устраняют металлизацией, осталиванием или меднением. Изношенные отверстия в базовых деталях растачивают под втулки ремонтных размеров.

Заплавление или засорение смазочных канавок устраняют расчисткой или углублением канавок шабером.

Перед заменой тонкостенных вкладышей проверяют диаметр, правильность формы и шероховатость поверхности сопрягаемой шейки вала. Вкладыши подбирают по соответствующему ремонтному размеру. Их заменяют без любого вида подгонки и только попарно. Стыки установленного в гнезде вкладыша должны выступать над плоскостью разъёма базовой детали на 0,02…0,15 мм (суммарная величина), вследствие чего при затяжке болтов крепления создается посадка с натягом. Удерживаются вкладыши от перемещений в гнезде имеющимся на нем усом, утапливаемым в паз сопрягаемой детали.

Между вкладышем и его постелью запрещается закладывать прокладку (металлическую фольгу). После установки новых вкладышей проверяют зазор в сопряжении «шейка вала - подшипник скольжения».

Подшипники - втулки заменяют, устанавливая после сверления отверстий для подачи смазки и изготовления смазочных канавок.

Бронзовые втулки верхних головок шатунов, закрепляемые прессовыми посадками, устанавливают в предварительно нагретые до 80…1000 С головки или запрессовывают с помощью пресса. При запрессовке втулок следят за правильным расположением канавок и отверстий для масла. После охлаждения верхней головки шатуна или запрессовки втулка сжимается, и ее внутренний диаметр уменьшается примерно на 0,5 величин посадочного натяга. Поэтому после установки (запрессовки) проводят чистовое растачивание или развертывание отверстий втулок вала или корпуса.

Щуп толщиной 0,05 мм в любой зоне окружности не должен проходить между торцом кольца и упорной поверхностью заплечика. Наличие радиального зазора в кольце проверяют покачиванием в осевом направлении свободного кольца или щупом.

Установка кольца в требуемое положение достигается изменением толщины прокладки под крышку корпуса или с помощью регулировочной гайки. При монтаже упорных подшипников качения одно кольцо напрессовывают на вал, а другое устанавливают в корпус совместно с сепаратором. Диаметр отверстия в корпусе под неподвижное кольцо на 0,5...1,0 мм больше наружного диаметра этого кольца, что позволяет ему самоустанавливаться под действием осевых нагрузок, передаваемых телами качения.

При установке вала в двух подшипниках качения (что характерно для большинства поршневых компрессоров) кольца одного из подшипников закрепляют от перемещения в осевом направлении на валу и в корпусе, а у второго закрепляют только кольцо, имеющее посадку с натягом.

Парные радиально-упорные подшипники винтовых компрессоров устанавливают, как правило, с предварительным осевым натягом. Величину предварительного осевого натяга регулируют изменением толщины регулировочного кольца между внутренними кольцами спаренного комплекта подшипников.

Похожие статьи:

poznayka.org

423800, Набережные Челны , база Партнер Плюс, тел. 8 800 100-58-94 (звонок бесплатный)