|

||||

|

|

звонок бесплатный

Наши сотрудники:

[email protected]

Екатерина - специалист по продаже а/м КАМАЗ

[email protected]

[email protected]

Техника в наличии

Тягач КАМАЗ 44108-6030-24

2014г, 6х6, Евро3, дв.КАМАЗ 300 л.с., КПП ZF9, бак 210л+350л, МКБ,МОБ,рестайлинг.

цена 2 220 000 руб.,

КАМАЗ 4308-6063-28(R4)

4х2,дв. Cummins ISB6.7e4 245л.с. (Е-4),КПП ZF6S1000, V кузова=39,7куб.м., спальное место, бак 210л, шк-пет,МКБ, ТНВД BOSCH, система нейтрализ. ОГ(AdBlue), тент, каркас, рестайлинг, внутр. размеры платформы 6112х2470х730 мм

цена 1 950 000 руб.,

Самосвал КАМАЗ 6520-057

2014г, 6х4,Евро3, дв.КАМАЗ 320 л.с., КПП ZF16, ТНВД ЯЗДА, бак 350л, г/п 20 тонн, V кузова =20 куб.м.,МКБ,МОБ, со спальным местом.

цена 2 700 000 руб.,

Самосвал 6522-027

2014, 6х6, дв.КАМАЗ 740.51,320 л.с., КПП ZF16,бак 350л, г/п 19 тонн,V кузова 12куб.м.,МКБ,МОБ,задняя разгрузка,обогрев платформы.

цена 3 190 000 руб.,

СУПЕР ЦЕНА

на АВТОМОБИЛИ КАМАЗ

| 43118-010-10 (дв.740.30-260 л.с.) | 2 220 000 |

| 43118-6033-24 (дв.740.55-300 л.с.) | 2 300 000 |

| 65117-029 (дв.740.30-260 л.с.) | 2 200 000 |

| 65117-6010-62 (дв.740.62-280 л.с.) | 2 350 000 |

| 44108 (дв.740.30-260 л.с.) | 2 160 000 |

| 44108-6030-24 (дв.740.55,рест.) | 2 200 000 |

| 65116-010-62 (дв.740.62-280 л.с.) | 1 880 000 |

| 6460 (дв.740.50-360 л.с.) | 2 180 000 |

| 45143-011-15 (дв.740.13-260л.с) | 2 180 000 |

| 65115 (дв.740.62-280 л.с.,рест.) | 2 190 000 |

| 65115 (дв.740.62-280 л.с.,3-х стор) | 2 295 000 |

| 6520 (дв.740.51-320 л.с.) | 2 610 000 |

| 6520 (дв.740.51-320 л.с.,сп.место) | 2 700 000 |

| 6522-027 (дв.740.51-320 л.с.,6х6) | 3 190 000 |

подробнее про услугу перегона можно прочесть здесь.

|

Нужны самосвалы? Обратите внимание на Ford-65513-02. |

КАМАЗы в лизинг

ООО «Старт Импэкс» имеет возможность поставки грузовой автотехники КАМАЗ, а так же спецтехники на шасси КАМАЗ в лизинг. Продажа грузовой техники по лизинговым схемам имеет определенные выгоды для покупателя грузовика. Рассрочка платежа, а так же то обстоятельство, что грузовики до полной выплаты лизинговых платежей находятся на балансе лизингодателя, и соответственно покупатель автомобиля не платит налогов на имущество. Мы готовы предложить любые модели бортовых автомобилей, тягачей и самосвалов по самым выгодным лизинговым схемам.Контактная информация.

г. Набережные Челны, Промкомзона-2, Автодорога №3, база «Партнер плюс».

тел/факс (8552) 388373.

Схема проезда

4. Грузоподъемные механизмы, грузозахватные органы и приспособления. Грузоподъемные механизмы

виды, конструкции, правила безопасности при эксплуатации :: SYL.ru

Грузоподъемное оборудование представляет собой широкую группу механизмов, предназначенных для подвешивания, фиксации и перемещения тяжестей. Условия выполнения таких работ могут быть разными, что обуславливает и различия в конструкциях используемых средств. На сегодняшний день грузоподъемные механизмы широко применяются в строительстве, промышленности, при организации транспортных перевозок и даже в частных хозяйствах.

Основные характеристики оборудования

Подъемные приспособления весьма разнообразны, но существует несколько общих параметров, по которым оцениваются их рабочие качества. Главной из характеристик является величина массы, с которой способно работать конкретное устройство. В среднем грузоподъемные механизмы рассчитываются на 5-10 т. Однако диапазон этого значения может выходить далеко за рамки указанного коридора. Например, приспособления, которые входят в состав крупноформатного грузового оборудования, участвуют в подъеме тяжестей до 100 т. И напротив, одиночные механизмы, используемые в автосервисах и небольших мастерских, зачастую ориентируются на работу с 500-700-килограммовыми грузами.

В выборе стоит учитывать и диапазоны перемещения целевых объектов. Например, тали и лебедочные системы обычно поднимают грузы на 15-20 м. Перемещения по горизонтальным направлениям зависят уже не от самого механизма, а от местной фиксирующей инфраструктуры. В складских помещениях для этого используют рельсы и роликовые механизмы, по которым перемещается оборудование. Многое определяет назначение грузоподъемных механизмов – в одном случае может потребоваться лишь фиксация с удержанием, а в другом – и транспортировка.

Разновидности

Различаются грузоподъемные устройства по многим признакам. С точки зрения конструкции можно выделить домкраты, тали, лебедки, тельферы и другие механизмы, которые, впрочем, имеют и немало общего. При этом отдельные приспособления могут быть механическими и электрическими. Первый вариант работает за счет гидравлики или ручного силового воздействия. Он менее удобен, но в большинстве случаев оказывается надежнее и эффективнее. Электрические агрегаты, как правило, позволяют управляться с грузами большей массы. Но главное их достоинство заключается в возможности автоматизированного управления. С помощью предустановленного пульта на тех же складах оператор может дистанционно направлять груз к месту назначения. Здесь же стоит отметить и различия в функционале. Существуют стационарные грузоподъемные механизмы и движимые, о которых уже говорилось выше. К стационарным устройствам можно отнести домкраты и классические лебедки. Обычно их используют только для подъема груза с возможностью его удержания. Подвижные механизмы предполагают и возможность транспортировки груза в разных направлениях. Теперь стоит ознакомиться с разными видами грузоподъемных механизмов подробнее.

Домкраты

Это простейшее средство из группы грузоподъемной техники, которое часто применяют и в быту, и в автомастерских. Принцип действия домкрата основывается на гидравлике, что избавляет пользователя от необходимости приложения больших физических усилий. К преимуществам данной разновидности можно отнести и механическую стойкость, и защищенность от внешних воздействий, в том числе температурных. Также в зависимости от условий применения домкрат способен обеспечивать плавность хода, что имеет значение в работе с хрупкими грузами. При этом существует несколько типов данного механизма. Например, бутылочные модели считаются классическим исполнением – именно они дают плавный и четкий ход при подъеме. Специально для автомастерских производят подкатные модификации. Такие грузоподъемные механизмы удобны тем, что позволяют осуществлять захват без перемещения целевой техники. Для подъема автомобиля, к примеру, достаточно завести подкатной домкрат под нужный для работы участок. Распространены и винтовые модификации. Они отличаются тем, что вместо обычной гидравлики используется механический принцип подъема посредством раскручивания через резьбу.

Лебедочные грузоподъемные механизмы

Лебедка популярна в разных сферах обслуживания грузов. Ее действие основывается на передаточном принципе усилия, дающим значительный выигрыш силового воздействия на выходе. Лебедка может подвешиваться или устанавливаться на стабильную поверхность. Далее в зависимости от поставленных задач она осуществляет перемещение в горизонтальной или вертикальной плоскости. Наиболее распространенным видом данного механизма является лебедка рычажная, конструкция которой универсальна и позволяет выполнять работы в условиях стройплощадки или производственного цеха.

Применяются и более современные электрические модели. К достоинствам этого типа относят способность работы с большой массой. Более того, тяговое усилие в данном случае может настраиваться на определенную скорость хода. В выборе стоит учитывать и материал изготовления. Например, лебедка рычажная может связываться с обслуживаемым объектом посредством металлического или канатного синтетического троса. В первом случае часто используют стальные волокна, которые могут защищаться от коррозии благодаря специальным покрытиям. Также металлические тросы выигрывают за счет прочности, но в случае их разрыва есть риск получения травм и порчи техники. Что касается синтетических канатов, то они менее износоустойчивы, но меньше весят и не так опасны при разрыве.

Тали

Данный механизм чаще применяют в производственных цехах, складских помещениях и в комплексах транспортного обслуживания. Его конструкция в типовом исполнении формируется двумя фиксаторами-крюками и цепью, по которой реализуется подъем. На рынке можно найти ручные и электрические тали, которые могут использоваться в автоматизированных линиях транспортировки. Ручные модели обычно применяют для опускания и горизонтальных перемещений по специальным рельсам. Этот вариант практичен и удобен в случае работы с небольшими грузами, но он будет малоэффективен при потоковом обслуживании крупногабаритных партий.

Тали электрического типа отличаются большим диапазоном грузоподъемности. Они могут быть и стационарными, и передвижными. Во втором случае устройство монтируют в инфраструктуру монорельсовых линий с двутавровыми балками. По рабочим качествам стандартные электрические тали обеспечивают высоту подъема в пределах 3-10 м. При этом допускается и радиус разворота на 1 м. В выборе следует учитывать и скорость подъема – этот параметр важен с точки зрения оптимизации поточного процесса. Средний скоростной режим составляет 4 м/мин.

Тельферы

Принято считать, что тельфер является разновидностью тали. Во многом это утверждение оправдано, поскольку конструкции двух механизмов схожи. Но в случае с тельферами больший упор делается на реализацию электропривода. В какой-то степени это та же электрическая таль, но с повышенными грузоподъемными характеристиками. Тельферы могут быть стационарными и передвижными, одно- и многоскоростными. Как и в случае с лебедками, большое значение имеет и материал изготовления троса. Для этой части используют цепи и канаты. Цепь выгодна тем, что может выдерживать большие грузы, поэтому такой вариант чаще применяют для работы с многотонными материалами. Но если акцент делается не на мощностных возможностях, а на стабильности и надежности при перемещении, то стоит отдавать предпочтение канатным моделям. Дело в том, что тельфер цепной не способен обеспечить высокую плавность хода, из-за чего при быстром подъеме могут иметь место колебания.

Также следует учитывать и дополнительные защитные качества материала изготовления конструкции. Производители выпускают специальные версии для работы на пожаро- и взрывоопасных объектах. Для использования в таких условиях тот же трос проходит специальную закалку, которая позволит противостоять агрессивным средам. Обычные тельферы могут быть чувствительны и к нормальным температурным пределам – как правило, допустимый диапазон предполагает ограничения по отрицательным значениям – до минус 20-40 °С.

Блоки и полиспасты

Данные механизмы обычно вводятся в состав более сложных систем, наподобие тех же талей и тельферов, но могут выступать и в качестве самостоятельных грузоподъемных агрегатов. Основу таких деталей составляет колесо со шкивом и трос. Блок представляет собой устройство, в котором используется один трос или веревка с подвесной системой, а полиспаст – это комбинация нескольких тросов и шкивов. К слову, от количества используемых линий подъема зависит и выигрыш в силе, и потенциал грузоподъемности. Хотя оба приспособления изначально рассчитываются на работу с небольшими грузами. Что касается принципа действия, то полиспаст работает как рычажный механизм. Минимизация усилия будет пропорциональна расстоянию при условии, что изначально совершаются равнозначные работы. Заслуживает внимания и материал применяемого троса. Для таких приспособлений не используют цепи, что и отличает их от большинства талей. Чаще всего устройство грузоподъемного механизма такого типа предусматривает работу с пеньковыми или синтетическими канатами. Реже используются стальные тросы, но для частных хозяйств, к примеру, наличие металла излишне. Минеральные и синтетические волокна при выполнении небольших грузоподъемных операций оказываются более практичными и безопасными.

Правила эксплуатации механизмов

К работам допускается только оборудование, которое имеет зарегистрированный допуск. Соответствующий документ на механизм выдается по результатам испытаний и технической проверки. Также и операторы к производству работ допускаются только при условии наличия специальной подготовки. Это касается профессиональных сфер эксплуатации грузоподъемных систем. При наличии необходимых допусков можно приступать к выполнению непосредственных работ. В первую очередь должна быть выполнена надежная фиксация механизма независимо от его типа – стационарного или подвижного. В случае использования устройства, не предусматривающего постоянного крепежа, планируются меры по контролю его положения в ходе работы. До начала подъема все задействованные операторы, грузчики и стропальщики должны оговорить сигнальные жесты, которые позволят организованно и слаженно выполнить задачу.

Также эксплуатация грузоподъемных механизмов в некоторых случаях требует использования дополнительных средств изоляции и защиты самого груза. Например, если речь идет о перемещении опасных химических или взрывоопасных веществ. Управление механизмом реализуется в неспешном режиме. Оператор должен обеспечивать плавность и стабильность хода, учитывая факторы внешнего влияния на процесс. Если работы ведутся с применением автоматизированных устройств, то изначально задается оптимальная программа подъема с учетом характера груза и общего темпа работ.

Техника безопасности

Требования правил безопасности указывают на необходимость применения средств индивидуальной защиты. Оператор, обслуживающий ручной механизм, должен иметь перчатки, монтажную каску и при необходимости маску. Отдельное внимание еще при подготовке к работам уделяется вспомогательным техническим средствам, которые обеспечивают безопасность. В инфраструктуре монорельсов, тельферов и других блочных систем предусматриваются тормоза и стопперы с ограничителями. В случае потери контроля над грузом или самим механизмом они автоматически останавливают работу и фиксируют груз в текущем положении. Также безопасность грузоподъемных механизмов и обслуживающего персонала обеспечивается правилами размещения оборудования с точки зрения удаленности от участков, представляющих потенциальную угрозу. Производить работы не рекомендуется рядом с электротехнической аппаратурой, открытыми инженерными трассами, опасными веществами и стройматериалами.

Заключение

Использование малогабаритных подъемных механизмов является эффективным решением во многих логистических процессах. Если нет возможности применять полноформатное грузоподъемное оборудование, то гибкие в монтаже и не требующие особых затрат в использовании приспособления могут стать оптимальным решением. Тем более что работа с грузоподъемными механизмами в виде лебедок и тельферов, к примеру, требует минимальных организационных ресурсов. В условиях складского помещения или производственного цеха достаточно лишь смонтировать монорельсовую двутавровую линию и правильно выполнить установку приспособления. Еще проще организуется работа с домкратами и простейшими блоками. Но в каждом случае успешность выполнения подъемных мероприятий будет также зависеть от квалификации и опыта участвующих в этом процессе работников.

www.syl.ru

Грузоподъемные механизмы: правила эксплуатации

Рабочие процессы на средних и крупных производствах и строительных объектах нередко сопрягаются с применением грузоподъемных машин и установок. Операции перемещения груза также являются обязательными в логистических цепочках обслуживания небольших магазинов, гостиниц, предприятий общепита и т. д. Каждый раз использование такой техники представляет определенную опасность и для обслуживаемых материалов, и для рабочего персонала. Чтобы обезопасить грузоподъемные механизмы и минимизировать риски возникновения аварий, следует тщательно подходить к соблюдению правил их эксплуатации и технического обслуживания.

Что подразумевается под грузоподъемными механизмами?

Оборудование, которое используется для работы с грузами, в наше время представлено обширным ассортиментом. Непосредственно к механизмам можно отнести цепи, лебедочные установки, тали и крюки с приводами. Это наименее требовательные к техническому обслуживанию устройства, но они же могут выполнять весьма ответственные задачи погрузки и разгрузки. К категории машин относят всевозможные виды кранов-манипуляторов, строительные подъемники, экскаваторы и т. д. Складские грузоподъемные машины и механизмы тоже стоит отнести в отдельную категорию. Как правило, этот сегмент формируется на предприятиях штабелерами, вилочными погрузчиками, маневренными подъемниками и различными силовыми самоходными установками. Каждый из отмеченных видов грузоподъемной техники имеет свои способности в плане рабочих функций и возможности эксплуатации в тех или иных условиях.

Правила подготовки оборудования к работе

Подготовительные процессы могут отличаться в зависимости от условий применения оборудования и его характеристик. Чаще всего подготовка предусматривает контрольный осмотр на предмет наличия неисправностей. Ревизии подвергаются и поверхности корпуса, и внутренняя начинка. Особого внимания заслуживает силовая установка, которая используется на тех же кранах и штабелерах. При необходимости ответственный сотрудник обновляет моторное масло или трансмиссионную жидкость. Кроме этого, грузоподъемные механизмы тщательно проверяются в части силовых органов, с помощью которых и осуществляются рабочие действия. На этом этапе оценивается надежность крепления функциональных компонентов или навесного оборудования, целостность деталей, а также состояние приводного подключения. В некоторых случаях производится и настройка управляющей электроники механизма.

Требования к обслуживающему персоналу

Опять же, многое в требованиях такого рода зависит от специфики конкретного объекта, но есть и общие или по крайней мере распространенные правила для допуска сотрудников к грузоподъемным работам. Это должны быть совершеннолетние лица, прошедшие медицинское освидетельствование и специальную подготовку для работы в данной сфере. В частности, члены обслуживающей команды должны знать источники опасностей и средства обеспечения защиты, уметь обнаруживать неисправности и дефекты оборудования, производить общие наладочные и ремонтные операции. Также в перечень обязанностей входит умение монтировать грузоподъемные механизмы и настраивать их на работу с объектами определенных параметров. В частности, это относится к установке талей, лебедок и навесного оборудования. Требования к операторам грузоподъемных машин уже относятся к специализированным и предполагают свою специфику в зависимости от вида техники.

Правила эксплуатации грузоподъемных механизмов

Функция каждой единицы грузоподъемной техники реализуется в определенных рамках, обусловленных общими и местными техническими требованиями. В частности, предприятие может составлять собственные технологические карты, проекты работ и инструкции, по которым персонал выполняет свои задачи. Например, к базовым правилам эксплуатации оборудования относится использование системы сигналов между разными участниками процесса. Обмен знаками помогает безопасно и эффективно использовать грузоподъемные механизмы. Правила, в частности, предписывают заранее утверждать порядки взаимного обмена сигналами между крановщиками и стропальщиками. Также инструкции предусматривают перемещение и установку груза на предварительно намеченное место. Отклонение в направлении может нарушить координацию на других участках площадки и спровоцировать непредвиденные риски. Результаты выполнения рабочих действий с нарушениями фиксируются в специальном журнале учета.

Правила технического обслуживания

Работа с большой массой неизбежно приводит к износу любого оборудования. Главной задачей ответственных за техническое содержание сотрудников является предотвращение поломок механических элементов, так как риск их возникновения в процессе выполнения рабочих действий может обернуться трагедией. Соответственно, обслуживание предусматривает регулярный осмотр силовой структуры на предмет наличия износа, чрезмерной деформации, трещин и других дефектов. Вместе с этим есть и вполне штатные обязательные мероприятия, не связанные с неисправностями. В этой части обслуживание грузоподъемных механизмов может предусматривать замену технических жидкостей, ременных компонентов, обновление крепежных приспособлений и т. д. Для выполнения ремонтных работ составляется специальный проект с рекомендациями по технике его проведения.

Что запрещается при эксплуатации грузоподъемного механизма?

Соблюдение правил безопасности налагает на действия участников рабочего процесса немало ограничений. Например, запрещаются любые манипуляции с грузами, которые не были освобождены от фиксирующих или близлежащих материалов. Также нельзя поднимать груз, если на его поверхности лежат другие материалы, не имеющие специального крепления. Бывает, что в ходе нарушенного движения крана или навесного манипулятора стропальщики стараются скорректировать объект с земли. Этого тоже делать нельзя, и для подобных действий заранее предусматриваются страховочные цепи с канатами. Помимо этого, грузоподъемные механизмы нельзя использовать для подачи перемещаемых объектов в проемы окон, балконов и дверей. К исключениям можно отнести только случаи, когда для приема предусмотрены специальные площадки.

Заключение

Все перечисленные правила, нормативы и рекомендации призваны обеспечить эффективную, производительную и, что самое главное, безопасную работу. На сегодняшний день эксплуатация грузоподъемных механизмов довольно тесно связана и с электронными системами автоматизации. Вхождение новых сегментов управляющей инфраструктуры также требует наличия особых навыков от персонала. С другой стороны, эти же системы с многофункциональными реле и модулями управления в некоторых случаях повышают надежность выполняемых операций за счет исключения риска ошибки со стороны оператора.

fb.ru

5. Механизмы грузоподъемных машин. Их конструкция и расчет

5.1. Привод крановых механизмов

В современных грузоподъемных кранах, как и в других подъёмно-транспортных машинах, работают механизмы главным образом с электрическим и гидравлическим типами привода, получающими энергию от стационарного источника или в автономном исполнении от двигателя внутреннего сгорания.

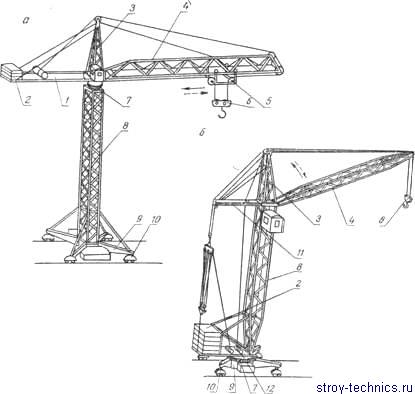

В башенных, мостовых и козловых кранах применяют электрический привод.

Широкое применение электрического привода обусловлено следующими его преимуществами:

- экономичен и прост в эксплуатации;

- легко переносит кратковременные перегрузки, возникающие в периоды пуска;

- постоянно готов к работе;

- имеет широкий диапазон плавного регулирования частоты вращения в случаях применения электродвигателей постоянного тока или асинхронных электродвигателей переменного тока с тиристорными устройствами;

- не требует применения трансмиссии для передачи крутящего момента от первичного двигателя к исполнительным механизмам, что особенно важно на таких крупногабаритных машинах как башенные, козловые и мостовые краны.

Для привода механизмов грузоподъемных машин чаще применяют электродвигатели переменного тока и значительно реже более дорогие электродвигатели постоянного тока. Из двигателей переменного тока используют крановые и металлургические электродвигатели трехфазного тока с короткозамкнутым ротором серий MTKF и МТКН, а также с фазовым ротором (контактными кольцами) серий MTF и МТН. Их число составляет около 90% от общего числа крановых электродвигателей. Двигатели с короткозамкнутым ротором ставят обычно в электрических талях и в других механизмах относительно небольшой грузоподъемности. Более ответственные механизмы грузоподъемных машин приводятся во вращение электродвигателями с фазовым ротором. Помимо специализированных крановых электродвигателей во все более широких масштабах применяются электродвигатели единых общепромышленных серий 4А, АИ, 4АС, 4АК, 4АНК и др.

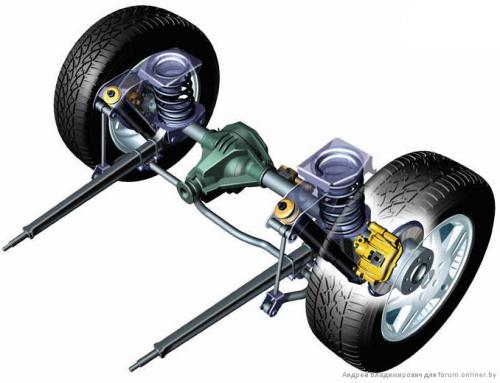

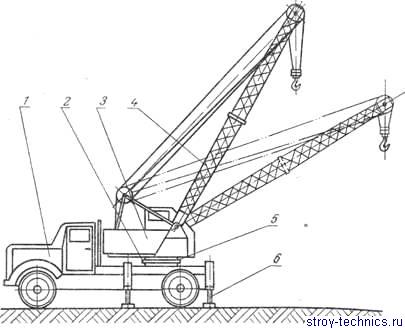

Гидравлический привод широко применяют в стреловых самоходных кранах. Вращение грузового барабана и поворот крана осуществляется гидромоторами, а выдвижение секций телескопической стрелы и выносных опор (аутригеров) – гидроцилиндрами.

Основное преимущество гидропривода - это плавность и простота регулирования рабочих скоростей всех механизмов, широкий диапазон скоростей подъёма груза. Благодаря гидроприводу стреловой кран быстро переводится из рабочего в транспортное положение и обратно. Но следует учитывать, что гидропривод требует высокой культуры обслуживания, иначе возможны сбои и отказы, в частности, при низких температурах воздуха

5.2. Грузоподъемные механизмы

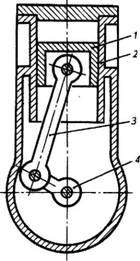

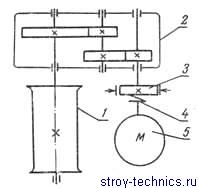

Грузоподъемный механизм, являющийся главным механизмом крана, состоит из двигателя, редуктора, тормоза, соединительных муфт и канатного грузового барабана и отличается большим разнообразием конструктивных исполнений. На рис.5.1 представлены кинематические схемы четырех вариантов грузоподъемного механизма. Конструктивно они выполнены по разному, но принципиальная схема у них одна. При включении электродвигателя 1 крутящий момент с его вала передается через упругую муфту 2 на входной вал редуктора 3. Соединительная муфта часто одновременно выполняет роль шкива тормоза 4. С выходного вала редуктора крутящий момент передается через зубчатую муфту 5 на вал барабана 6, вращение которого сопровождается навивкой грузового каната и подъемом груза.

Если на быстроходном валу электродвигателя частота вращения пД

Рис. 5.1. Схемы грузоподъемного механизма

велика, а крутящий момент Мд, мал, то после редуктора всё меняется: частота вращения вала барабана пб значительно снижается, а момент Мб на его валу увеличивается. Эти параметры механизма связаны между собой соотношениями

; ,

где -передаточное число редуктора.

В тех случаях, когда в грузоподъёмном механизме применена открытая зубчатая передача 7 (рис. 5.1 г) формулы принимают следующий вид

; ;

где

- передаточное отношение всего механизма;

- передаточное число зубчатой передачи.

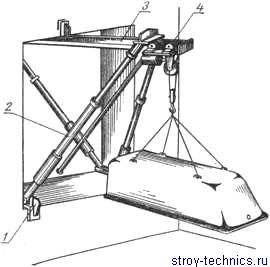

Первым этапом работы студента по выполнению курсового является выбор конструктивной схемы грузоподъемного механизма. Из представленных на рис. 5.1 вариантов схема "а" отличается удобством монтажа и обслуживания, но имеет при этом большие габариты ввиду расположения электродвигателя и барабана по разные стороны редуктора. Такую схему применяют в настенных консольных кранах малой грузоподъемности и в других случаях, когда отсутствуют жесткие габаритные ограничения на размещение механизмов.

Грузоподъемный механизм, выполненный по схеме "б" с «плавающим» валом 8, устраняющим проблемы несоосности валов, оказывается значительно компактнее за счет расположения электродвигателя и барабана по одной стороне редуктора. Наилучшие же показатели по габаритам имеет конструкция "в", предусматривающая установку одной из опор вала барабана внутри консоли тихоходного вала редуктора. Типовая конструкция этого соединения представлена на рис.5.2. Чаще всего ее применяют в козловых и мостовых кранах.

Рис.5.2. Типовая конструкция соединения барабана с валом редуктора

Для башенных кранов конструкция грузоподъемного механизма должна обеспечить широкий диапазон регулирования рабочих скоростей, а также посадочную скорость опускания груза. Последнее достигается применением многоскоростных лебедок с планетарным редуктором, с электромагнитными муфтами, вихревым тормозом, с многоскоростными двигателями с переменным числом пар полюсов статора, с двух - двигательным приводом и другими методами.

При относительно малых скоростях подъема груза (например у мостовых кранов, предназначенных для работы на монтаже оборудования), когда общее передаточное отношение механизма превышает , в кинематическую схему целесообразно включать дополнительную открытую зубчатую передачу (рис5.1 г) вместо установки более дорогого и громоздкого трехступенчатого редуктора. Применение открытой передачи, кроме того, устраняет трудности с размещением двигателя и барабана по одну сторону редуктора, а в механизмах большой грузоподъемности позволяет передавать крутящий момент существенно больших значений.

Как видно из приведенных кинематических схем тормоз всегда устанавливают на быстроходном валу механизма, где, как уже говорилось, действует наименьший момент сопротивления от поднимаемого груза и тормозное устройство может иметь небольшие мощность и габариты. Однако нужно учитывать, что при повреждении любого промежуточного звена между двигателем и барабаном установленный на быстроходном валу тормоз окажется бесполезным и поднятый груз упадет. Поэтому в наиболее ответственных случаях тормоз размещают на последнем звене механизма - грузовом барабане. И тормоза в этом случае применяют не колодочные, а современные ленточные тормоза с гидравлическим управлением, отличающиеся меньшими габаритами и повышенным тормозным моментом.

Грузоподъемный механизм поднимает груз с помощью полиспаста и грузозахватного устройства, в состав которого входят грузовой крюк, крюковая подвеска, и в необходимых случаях, специальные захваты.

studfiles.net

4. Грузоподъемные механизмы, грузозахватные органы и приспособления

4.1. Общие требования

4.1.1. Грузоподъемные механизмы (тали, лебедки), сменные грузозахватные органы (крюки, грейферы), съемные грузозахватные приспособления (стропы, клещи, траверсы и т.п.) и тара должны содержаться и эксплуатироваться в соответствии с “Правилами устройства и безопасной эксплуатации грузоподъемных кранов”, утвержденными Госгортехнадзором СССР, и настоящими Правилами.

4.1.2.* Грузоподъемные механизмы (лебедки, тали, кошки, блоки, полиспасты и др.), находящиеся в эксплуатации, должны быть снабжены четкими обозначениями регистрационного или инвентарного номера, (если механизм не подлежит регистрации в органах технадзора), грузоподъемности и даты следующего испытания.

Съемные грузозахватные приспособления должны снабжаться клеймом или прочно прикрепленной металлической биркой с указанием номера, грузоподъемности и даты испытания.

4.1.3. К управлению грузоподъемными механизмами, строповке грузов и такелажным работам могут быть допущены лица не моложе 18 лет, специально обученные и аттестованные в соответствии с указанными выше Правилами и имеющие об этом отметку в удостоверении о проверке знаний.

Ремонт и обслуживание электрооборудования грузоподъемных механизмов должен производить электротехнический персонал с группой по электробезопасности не ниже III.

Рабочие основных профессий, которые по роду выполняемой работы связаны с эксплуатацией грузоподъемных механизмов груза на крюк машины или механизма, должны быть обучены смежной профессии по специальной программе. Они должны быть аттестованы в квалификационной комиссии и иметь в удостоверении о проверке знаний запись о допуске к выполнению стропальных работ (смежная профессия-стропальщик) или управлению грузоподъемными механизмами.

4.1.4. Место установки грузоподъемных механизмов и режим их работы должны соответствовать проекту производства работ на монтаж или ремонт оборудования. При ремонте оборудования проекты производства работ (ППР) должны быть согласованы с энергопредприятием (с главным инженером), а при монтаже - с проектной организацией.

Место работы грузоподъемного механизма должно быть определено так, чтобы было обеспечено пространство, достаточное для обзора рабочей зоны и маневрирования.

4.1.5.* Вновь установленные грузоподъемные механизмы до пуска в работу должны подвергаться полному техническому освидетельствованию, включающему осмотр, статические и динамические испытания.

4.1.6. Съемные грузозахватные приспособления после изготовления подлежат техническому освидетельствованию на заводе-изготовителе, а после ремонта - на заводе, который их ремонтировал.

При техническом освидетельствовании съемные грузозахватные приспособления должны подвергаться осмотру и испытанию нагрузкой, на 25 % превышающей их номинальную грузоподъемность, в течение 10 мин.

4.1.7. Изготовление съемных грузозахватных приспособлений и тары на предприятиях и в строительных организациях должно быть централизовано и производиться по нормалям, технологическим картам или индивидуальным чертежам.

Сведения об изготовленных съемных грузозахватных приспособлениях и таре должны заноситься в журнал. В этом журнале должны быть указаны наименование грузозахватного приспособления или тары, грузоподъемность, номер нормали (технологической карты, чертежа), номера сертификатов на примененный материал, результаты проверки качества сварки, результаты испытаний съемного грузозахватного приспособления или осмотра тары. Съемные грузозахватные приспособления, изготовляемые для сторонних организаций, кроме клейма должны иметь паспорт.

4.1.8.* Полному техническому освидетельствованию подлежат также такелажные схемы в целом для перемещения грузов перед началом работ.

Техническое освидетельствование такелажных схем должно производиться нагрузками, указанными в пп.4.1.14 и 4.1.16 настоящих Правил (под номинальной грузоподъемностью в данном случае следует подразумевать наибольшую массу поднимаемого груза).

При подъеме опор ВЛ допускается производить только осмотр такелажной схемы и статическое испытание ее поднимаемым грузом.

4.1.9.* Разрешение на пуск в работу грузоподъемных механизмов, не подлежащих регистрации в органах технадзора, выдается инженерно-техническим работником по надзору за грузоподъемными машинами и механизмами или инженерно-техническим работником, выполняющим его обязанности, на основании документации завода-изготовителя и результатов технического освидетельствования. Выдача разрешения на применение вновь изготовленных съемных грузозахватных приспособлений и тары может быть возложена на другое лицо из числа инженерно-технических работников.

4.1.10.* Грузоподъемные механизмы (ручные и электрические тали и лебедки для подъема людей), подлежащие регистрации в органах технадзора, подвергаются периодическому техническому освидетельствованию в сроки, указанные в "Правилах устройства и безопасной эксплуатации грузоподъемных кранов".

Грузоподъемные механизмы, не подлежащие регистрации в органах технадзора, должны подвергаться полному техническому освидетельствованию не реже одного раза в 12 мес., а также после капитального ремонта.

Самоходные вышки и подъемники, установленные на базе автомобилей, гусеничных, колесных тракторов1, должны подвергаться техническому освидетельствованию перед началом эксплуатации, периодически и после ремонта в соответствии с требованиями, указанными в технической документации завода-изготовителя на данный вид вышки или подъемника. Кроме того, ежедневно перед началом работы проводятся испытания в соответствии с инструкцией по эксплуатации на данный вид вышки или подъемника.

На самоходных вышках и подъемниках, прошедших техническое освидетельствование, должна быть нанесена дата проведенного технического освидетельствования и дата очередного периодического освидетельствования.

_____________

1 Требования распространяются только на самоходные вышки и подъемники, неподконтрольные Госгортехнадзору России.

4.1.11.* В процессе эксплуатации съемные грузозахватные приспособления и тара должны подвергаться осмотру в установленные сроки, но не реже чем через 6 мес. - для траверс, через 1 мес. - для тары, клещей и других захватов, через 10 дней - для стропов (за исключением редко используемых).

Редко используемые съемные грузозахватные приспособления должны осматриваться перед выдачей их в работу. Тара для перемещения грузоподъемными машинами мелкоштучных, сыпучих и других грузов после изготовления должна подвергаться осмотру. Испытание тары грузом не обязательно. Перед применением съемных грузозахватных приспособлений и тары следует произвести их осмотр.

Выявленные в процессе осмотра поврежденные съемные грузозахватные приспособления и тара должны изыматься.

Результаты осмотра съемных грузозахватных приспособлений работник, ответственное за содержание их в исправном состоянии, должно заносить в "Журнал учета и осмотра такелажных средств, механизмов и приспособлений" (приложение 5), тары - в "Журнал технического освидетельствования тары" (приложение 1).

4.1.12. Внеочередное полное техническое освидетельствование грузоподъемных механизмов должно производиться после их реконструкции, ремонта металлических конструкций механизмов с заменой расчетных элементов или узлов, капитального ремонта или смены механизма, замены крюка.

После смены изношенных грузовых или других канатов, а также во всех случаях перепасовки канатов должны производиться проверка правильности запасовки и надежности крепления концов каната, а также обтяжка канатов рабочим грузом.

4.1.13. Техническое освидетельствование должен проводить инженерно-технический работник, осуществляющий на предприятии надзор за грузоподъемными машинами и механизмами, при участии лица, ответственного за исправное их состояние. Проверку правильности запасовки и надежности крепления канатов, а также обтяжки рабочим грузом после смены или перепасовки канатов может производить работник, ответственный за содержание грузоподъемных машин и механизмов в исправном состоянии.

Грузоподъемные механизмы, поступившие на место эксплуатации в собранном виде, при наличии документа об их полном техническом освидетельствовании на заводе- изготовителе допускаются к эксплуатации на срок не более 12 мес. с предварительным осмотром без испытаний. В этом случае дата и результаты технического освидетельствования должны быть записаны в паспорт механизма.

4.1.14.* Статическое испытание грузоподъемных механизмов должно производиться в течение 10 мин. грузом, на 25 % превышающим их номинальную грузоподъемность, в целях проверки прочности механизмов и отдельных их элементов.

4.1.15. Грузоподъемный механизм, выдержавший статическое испытание, подвергается динамическому испытанию.

4.1.16. Динамическое испытание грузоподъемного механизма должно производиться грузом, на 10 % превышающим номинальную грузоподъемность механизма, в целях проверки действия его тормозов.

Коэффициент запаса торможения тормоза в зависимости от режима работы и рода привода механизма должен быть 1,5-2,5.

Допускается производить динамическое испытание рабочим грузом с повторным подъемом и опусканием.

Во всех случаях при обнаружении дефектов во время испытаний грузоподъемного механизма испытания необходимо прервать и, устранив дефекты, провести вновь.

4.1.17.* Работник, производившее освидетельствование грузоподъемного механизма, записывает дату и результаты технического освидетельствования в "Журнал учета и осмотра такелажных средств, механизмов и приспособлений", а также сведения о выполненных ремонтах.

4.1.18. Подача электрического напряжения на грузоподъемный механизм от внешней электросети должна осуществляться с помощью вводного устройства, имеющего ручное и дистанционное управление для снятия напряжения.

4.1.19. Крюки (при грузах свыше 3 т) должны быть изготовлены вращающимися на закрытых шариковых опорах, за исключением крюков специального назначения.

4.1.20.* Крюки должны быть снабжены предохранительными замками для предотвращения самопроизвольного выпадения съемного грузозахватного приспособления.

4.1.21. Масса грузов, подлежащих подъему, должна быть определена до подъема. Нагрузка на грузоподъемные механизмы и съемные грузозахватные приспособления не должна превышать их грузоподъемности.

4.1.22.* Для грузов, у которых имеющиеся специальные устройства (петли, цапфы, рымы) предназначены для подъема груза в различных положениях, должны быть разработаны схемы их строповки; для грузов, не имеющих специальных устройств, должны быть разработаны способы правильной их строповки, которые указываются в ППР. Схемы строповки наиболее часто встречающихся грузов должны быть вывешены на рабочих местах или выданы на руки стропальщикам и крановщикам.

4.1.23. Подъем груза, на который не разработаны схемы строповки, должен производиться в присутствии и под руководством лица, ответственного за безопасное производство работ по перемещению грузов.

4.1.24.* Грузы, подвешиваемые к крюку грузоподъемного механизма, должны быть надежно обвязаны канатами или калиброванными цепями, чтобы во время их перемещения исключалось падение отдельных частей (досок, бревен, прутков, труб и т.п.) и обеспечивалось устойчивое положение груза при перемещении. Строповка длинномерных грузов (длиной более 6 м.) должна выполняться не менее чем в двух местах.

Для обвязки предназначенного для подъема груза должны применяться чалочные приспособления, соответствующие массе поднимаемого груза, с учетом числа ветвей каната и угла их наклона к вертикали.

При этом канаты или цепи должны быть наложены на поднимаемый груз равномерно, без узлов и перекруток; при острых гранях поднимаемого груза под канат или цепь должны быть подложены подкладки, предохраняющие стропы от повреждений.

Строповка поднимаемого груза за выступы, штурвалы, штуцера и другие устройства, не рассчитанные для его подъема, запрещается.

4.1.25. Забракованные съемные грузозахватные приспособления и грузозахватные приспособления, не имеющие бирки (клейма), немаркированную и поврежденную тару оставлять в местах производства работ запрещается.

4.1.26.* Из опасной зоны работ по подъему и перемещению грузов должны быть удалены работники, не имеющие прямого отношения к проводимым работам.

4.1.27. В зоне перемещения грузов все проемы должны быть закрыты или ограждены и вывешены предупреждающие знаки безопасности.

4.1.28.* Подъем тяжелого груза (массой более 3 т.) грузоподъемными механизмами должен осуществляться под непосредственным руководством лица, ответственного за безопасное производство работ по перемещению грузов кранами и механизмами.

4.1.29. Груз при его перемещении в горизонтальном направлении должен быть предварительно поднят на 0,5 м и более выше встречающихся на пути предметов.

4.1.30. Опускать грузы разрешается на предварительно подготовленное место, где исключаются их падение, опрокидывание или сползание. Для удобства извлечения стропов из-под груза на месте его установки необходимо уложить прочные подкладки.

4.1.31. Опускать грузы на перекрытия, опоры и площадки без предварительного расчета прочности несущих конструкции и перегружать их сверхдопустимых нагрузок запрещается.

4.1.32.* Оставлять груз в подвешенном состоянии, а также поднимать и перемещать людей грузоподъемными механизмами, не предназначенными для их подъема, запрещается. В случае неисправности механизма, когда нельзя опустить груз, опасная зона должна быть ограждена и вывешены предупреждающие знаки безопасности “Осторожно! Опасная зона”.

4.1.33. Перемещение грузов грузоподъемными механизмами при недостаточном освещении рабочего места запрещается.

4.1.34. Поднимать груз следует строго отвесно, для чего крюк грузоподъемного механизма необходимо устанавливать непосредственно над грузом. Подтаскивать груз по земле или полу крюком грузоподъемного механизма при наклонном положении грузовых канатов без применения направляющих блоков, обеспечивающих вертикальное положение канатов, запрещается.

Оттягивать груз во время его подъема, перемещения и опускания, а также выравнивать его собственной массой работающего запрещается. Поднимать грузоподъемным механизмом примерзший, засыпанный или защемленный груз запрещается.

4.1.35. При работе грузоподъемного механизма освобождение с его помощью защемленных грузом стропов, канатов или цепей запрещается. Работа при выведенных из действия или неисправных приборах безопасности и тормозах запрещается.

4.1.36.* Запрещается производить грузоподъемными механизмами следующие работы:

поднимать грузы при наклонном положении полиспаста, у которого верхний блок имеет жесткое крепление;

производить одновременно подъем или опускание двух грузов, находящихся в непосредственной близости.

4.1.37.* Перед подъемом груз необходимо приподнять на высоту не более 300 мм, затем опустить 2-3 раза на 100 мм для проверки надежности действия тормоза, устойчивости грузоподъемного механизма, правильности строповки и равномерности натяжения стропов, только после этого груз следует поднимать на требуемую высоту; для исправления строповки груз должен быть опущен.

4.1.38. Направлять канат руками при наматывании его на барабан запрещается.

4.1.39.* Подъем груза необходимо производить плавно, без рывков и раскачивания, не допуская его задевания и закручивания строп.

Для разворота длинномерных и тяжеловесных грузов во время их подъема или перемещения следует применять оттяжки-крючья соответствующей длины.

4.1.40. Все грузоподъемные механизмы, находящиеся в работе, должны периодически осматриваться и ремонтироваться в сроки, предусмотренные системой планово-предупредительных ремонтов, с записью результатов в “Журнале учета и осмотра такелажных средств, механизмов и приспособлений”. Работник, ответственный за содержание грузоподъемных машин и механизмов в исправном состоянии, обязано обеспечить своевременное устранение выявленных неисправностей.

studfiles.net

История развития грузоподъемных механизмов

Со времен возникновения цивилизации вплоть до начала индустриальной революции, люди для подъема предметов использовали силу своих мышц. Со временем организационные навыки и хитроумные механические изобретения позволили поднимать все более весомые грузы. Однако только с началом индустриальной революции произошел коренной перелом в области грузоподъемных механизмов, что позволило человечеству поднимать предметы, о которых они даже не мечтали ранее, затрачивая при этом минимум усилий.

На сегодняшний день наиболее распространенная грузоподъемность башенного крана, используемого в строительстве, составляет от 12 до 20 тонн. Для большинства строительных проектов древней истории, такой грузоподъемности будет совершенно недостаточно.

На сегодняшний день наиболее распространенная грузоподъемность башенного крана, используемого в строительстве, составляет от 12 до 20 тонн. Для большинства строительных проектов древней истории, такой грузоподъемности будет совершенно недостаточно.

Египетские пирамиды, построенные в период от 2750 до 1500 г. до н.э. в большинстве своем состоят из камней весом 2-3 тонны, однако все эти конструкции держатся на каменных блоках весом более 50 тонн. Храм Амона-Ра в Карнаке имеет лабиринт из 134 колонн высотой 23 метра, которые в свою очередь являются опорами поперечных балок весом от 60 до 70 тонн каждая. 18 капитальных блоков колонны Траяна в Риме весят более 53 тонн, и они были подняты на высоту 34 метров. Храм римский Юпитер (Вакха) в Баальбеке содержит каменные блоки весом более 100 тонн, поднятые на высоту 19 метров. Сегодня, чтобы поднять груз весом от 50 до 100 тонн до этих высот понадобится предельно мощный кран.

Иногда, нашим предкам приходилось поднимать еще более тяжелые грузы. Купол мавзолея Теодориха Великого в Равенне (около 520 н. э.) — это 275-тонный каменный блок, который был поднят на высоту 10 метров. Храм в честь фараона Хефрена в Египте состоит из монолитных блоков весом до 425 тонн. Самый большой египетский обелиск весил более 500 тонн и имел высоту более 30 метров, в то время как крупнейший обелиск в Царстве Аксум в Эфиопии (4 век н. э.), поднятый на высоту 24 метра, весил 520 тонн. Колоссы Мемнона – две 700-тонные статуи были возведены на высоту 18 метров, а стены храма Юпитера в Баальбеке (1-й век до н. э.) содержат почти 30 монолитов весом от 300 до 750 тонн каждый. Только самые мощные современные краны могли бы поднимать камни этого веса.

Иногда, нашим предкам приходилось поднимать еще более тяжелые грузы. Купол мавзолея Теодориха Великого в Равенне (около 520 н. э.) — это 275-тонный каменный блок, который был поднят на высоту 10 метров. Храм в честь фараона Хефрена в Египте состоит из монолитных блоков весом до 425 тонн. Самый большой египетский обелиск весил более 500 тонн и имел высоту более 30 метров, в то время как крупнейший обелиск в Царстве Аксум в Эфиопии (4 век н. э.), поднятый на высоту 24 метра, весил 520 тонн. Колоссы Мемнона – две 700-тонные статуи были возведены на высоту 18 метров, а стены храма Юпитера в Баальбеке (1-й век до н. э.) содержат почти 30 монолитов весом от 300 до 750 тонн каждый. Только самые мощные современные краны могли бы поднимать камни этого веса.

Подъем строительных материалов до впечатляющих высот также не составлял особых проблем. Так, высота Александрийского маяка (3 век до н.э.) составила более 76 метров. Египетские пирамиды поднимаются до 147 метров. В средневековье около 80 крупных соборов и около 500 крупных церквей были построены с высотой до 160 метров. В настоящее время подъем груза на данные высоты недосягаем для большинства современных кранов, кроме самых последних топ-моделей гусеничных кранов.

Сила человеческого подъема

Учитывая тип кранов, которые потребовались бы сегодня для решения задач, описанных выше, удивляешься, как наши предки были способны поднять такие внушительные грузы без помощи сложных машин. Дело в том, что в их распоряжении были механизмы, принцип действия которых был схож с сегодняшними. Единственное отличие от современных кранов является то, что эти машины были приведены в действие с помощью людской силы вместо топлива или электрической энергии.

В принципе, нет никаких ограничений на вес, который люди могут поднять с помощью чистой мышечной силы. Также не существует ограничения на высоту, к которой этот груз можно поднять. Единственное преимущество современных подъемных механизмов – это высокая скорость подъема, и как следствие экономия времени. Конечно, это вовсе не означает, что один человек может поднять что угодно на любую высоту, или что мы можем поднять что-либо на любую высоту, просто используя достаточное количество людей вместе. Но начиная с 3 века до нашей эры, инженеры разработали ряд машин, которые значительно повысило подъемную силу человека или группы людей. Подъемные устройства использовались в основном для строительных нужд, но позже также применялись для погрузки и разгрузки товаров, для подъема паруса на судах, и для целей горной промышленности.

В принципе, нет никаких ограничений на вес, который люди могут поднять с помощью чистой мышечной силы. Также не существует ограничения на высоту, к которой этот груз можно поднять. Единственное преимущество современных подъемных механизмов – это высокая скорость подъема, и как следствие экономия времени. Конечно, это вовсе не означает, что один человек может поднять что угодно на любую высоту, или что мы можем поднять что-либо на любую высоту, просто используя достаточное количество людей вместе. Но начиная с 3 века до нашей эры, инженеры разработали ряд машин, которые значительно повысило подъемную силу человека или группы людей. Подъемные устройства использовались в основном для строительных нужд, но позже также применялись для погрузки и разгрузки товаров, для подъема паруса на судах, и для целей горной промышленности.

Первоначально скорость подъема машин была крайне низкой, в то время как количество живой силы, необходимой для работы, оставалось очень высоким. Однако к концу девятнадцатого века, непосредственно перед началом массовой эксплуатацией паросиловых машин, грузоподъемные механизмы стали столь тщательно продуманными, что один человек мог поднять 15-тонный груз в мгновение ока, используя только одну руку.

Пандусы и рычаги

Некоторые думают, что в распоряжении строителей Древнего Египта имелись сложные подъемно-транспортные машины, однако большинство историков заявляют, что египтяне использовали только самые простые подъемные устройства: наклонные плоскости (пандусы) и рычаги (принцип качелей). Скаты (пандусы) использовались для подъема обелисков.

Некоторые думают, что в распоряжении строителей Древнего Египта имелись сложные подъемно-транспортные машины, однако большинство историков заявляют, что египтяне использовали только самые простые подъемные устройства: наклонные плоскости (пандусы) и рычаги (принцип качелей). Скаты (пандусы) использовались для подъема обелисков.

При перемещении объекта вверх по пандусу, а не при помощи полностью вертикального подъема, величина требуемой силы уменьшается за счет увеличения расстояния, который груз должен преодолеть. Механическое преимущество наклонной плоскости (пандуса) равна длине плоскости, деленной на высоту склона.Механическое преимущество рычага – это расстояние между точкой опоры и точкой, где применяется сила, деленная на расстояние между точкой опоры и весом, который будет поднят.

В тоже время метод египтян не дал значительного механического преимущества над простым вертикальным подъемом груза с помощью веревок, так как потребность в рабочей силе была крайне высока не только для буксировки и перевертывания камней (около 50 мужчин для буксировки блока весом 2,5 тонны), но и для строительства и демонтажа глиняных пандусов.

В тоже время метод египтян не дал значительного механического преимущества над простым вертикальным подъемом груза с помощью веревок, так как потребность в рабочей силе была крайне высока не только для буксировки и перевертывания камней (около 50 мужчин для буксировки блока весом 2,5 тонны), но и для строительства и демонтажа глиняных пандусов.

Историки подсчитали, что трудовые ресурсы, необходимые чтобы построить пирамиды составляли от 20000 до 50000 мужчин, а срок строительства большинства пирамид растягивался на десятилетия. В наши дни такие сооружения могут быть построены за несколько лет с помощью кранов и небольшого штата сотрудников.

Рождение крана. Шкив

Первые краны появились в Греции в конце 6 начале 5-го века до нашей эры. Римляне, стремясь строить большие сооружения, переняли технологию и развили ее дальше. Самые ранние краны состояли из троса, пропущенного через шкив. Прежде чем этот метод подъема нашел свое применение в строительстве, с 8-9-го века до нашей эры он использовался для черпания воды из скважин. Применение одного шкива не дает механического преимущества само по себе, но он меняет направление тяги: легче тянуть вниз, а не тащить вверх. Подталкивание вертикально вверх одной рукой производит приблизительно 150 ньютонов, в то время как подталкивание вертикально вниз одной рукой производит приблизительно 250 ньютонов.

Первые краны появились в Греции в конце 6 начале 5-го века до нашей эры. Римляне, стремясь строить большие сооружения, переняли технологию и развили ее дальше. Самые ранние краны состояли из троса, пропущенного через шкив. Прежде чем этот метод подъема нашел свое применение в строительстве, с 8-9-го века до нашей эры он использовался для черпания воды из скважин. Применение одного шкива не дает механического преимущества само по себе, но он меняет направление тяги: легче тянуть вниз, а не тащить вверх. Подталкивание вертикально вверх одной рукой производит приблизительно 150 ньютонов, в то время как подталкивание вертикально вниз одной рукой производит приблизительно 250 ньютонов.

Приблизительно в 4 веке до нашей эры механическое преимущество кранов было увеличено с помощью внедрения дополнительных изменений в данный метод подъема, а именно соединение нескольких шкивов в блоки. Механическое преимущество в таком случае равняется сумме используемых шкивов.

У подъемного крана с тройным шкивом есть два шкива, прикрепленных к подъемному крану и свободный шкив, отстраненный от него. Это предлагает механическое преимущество от 3 до 1. Подъемный кран с пятью шкивами в аналогичном механизме предлагает механическое преимущество от 5 до 1.

Используя составной шкив человек может поднять больше, чем не используя. Если единственный человек, тянущий веревку, может поднять груз в 50 кг, то он же может поднять (или опустить) 150 кг, используя подъемный механизм с тройным шкивом и 250 кг, используя блок с пятью шкивами. То же самое относится и к тросу. Трос с пределом прочности 50 килограммов может применяться для подъема (или спуска) 150 килограммов, используя подъемный механизм с тройным шкивом и 250 кг, используя блок с пятью шкивами.

Используя составной шкив человек может поднять больше, чем не используя. Если единственный человек, тянущий веревку, может поднять груз в 50 кг, то он же может поднять (или опустить) 150 кг, используя подъемный механизм с тройным шкивом и 250 кг, используя блок с пятью шкивами. То же самое относится и к тросу. Трос с пределом прочности 50 килограммов может применяться для подъема (или спуска) 150 килограммов, используя подъемный механизм с тройным шкивом и 250 кг, используя блок с пятью шкивами.

Недостатком подъемного механизма с блоком шкивов является, опять-таки, расстояние и, следовательно, скорость подъема. Подъем груза на высоту 3 метра с помощью крана с тройным шкивом потребует трос длиной 9 метров, а подъем груза на высоту 3 метра с помощью крана с пятью шкивами уж потребует трос на 15 метров.

Теоретически, может быть использовано любое количество шкивов, но из-за трения, а как следствие быстрого износа механизмов, древние грузоподъемные машины были ограничены пятью шкивами. Если требовалась большая грузоподъемность механизма вместо увеличения количества шкивов в пределах одного блока римляне использовали два или более блоков шкивов с закрепленной к каждому из них своей бригады работников. Потеря мощности вследствие трения для средневекового крана оценивается в 20 процентов от максимальной мощности.

Лебедки и кабестаны

Другим усовершенствованием в области подъема и перемещения грузов стало изобретение лебедки и кабестана, которые стали применяться в производстве примерно в то же время, что и шкив. Единственное различие между лебедкой и кабестаном заключается в том, что первый механизм имеет горизонтальную ось, а второй вертикальную.

Другим усовершенствованием в области подъема и перемещения грузов стало изобретение лебедки и кабестана, которые стали применяться в производстве примерно в то же время, что и шкив. Единственное различие между лебедкой и кабестаном заключается в том, что первый механизм имеет горизонтальную ось, а второй вертикальную.

Механическое преимущество этих машин появлялось вследствие кругового вращения троса вокруг барабанной оси. Таким образом, человек, управляющий лебедкой, способен поднять груз в 6 раз больше, чем в случае, когда он бы просто тащил трос.

Подъемный механизм, сочетающий в себе блоки со шкивами и лебедки, давал возможность одному человеку поднимать груз весом до 1500 килограмм. В то время как для буксировки по рампе каменного блока такого же веса в Древнем Египте пришлось бы задействовать порядка 30 – 60 человек.

Ступальное колесо

Еще более производительным подъемным механизмом в сравнении с лебедкой было ступальное колесо, первые упоминания о котором датируется 230 годом до нашей эры. Такой грузоподъемный механизм имел в своей основе колесо диаметром 4 – 5 метров, что давало большее механическое преимущество из-за большего радиуса колеса в сравнении с радиусом оси. Более того, при подъеме груза с помощью лебедки, человек генерировал энергию только с помощью рук, а в случае со ступальным колесом подъемная сила появлялась от ходьбы/бега человека или тягловых животных. Таким образом, такое колесо повышало производительность человека в 70 раз и давало возможность одному человеку, приложившему усилие 50 кг, поднимать груз весом до 3500 кг. Некоторые из таких кранов (особенно портовые) снабжали двумя подъемными колесами. В свою очередь на каждом таком колесе размещали по два человека, идущих бок о бок. Максимальная грузоподъемность этих кранов, даже с учетом потери 20% из-за трения, достигала 11.2 тонн. Но такие механизмы имели и свои минусы. Например, для подъема груза на 10-метровую высоту человеку приходилось преодолеть расстояние в 140 метров, причем на довольно приличной скорости. Долго подобную скорость один человек поддерживать был не в силах, поэтому рабочую силу приходилось часто менять.

Еще более производительным подъемным механизмом в сравнении с лебедкой было ступальное колесо, первые упоминания о котором датируется 230 годом до нашей эры. Такой грузоподъемный механизм имел в своей основе колесо диаметром 4 – 5 метров, что давало большее механическое преимущество из-за большего радиуса колеса в сравнении с радиусом оси. Более того, при подъеме груза с помощью лебедки, человек генерировал энергию только с помощью рук, а в случае со ступальным колесом подъемная сила появлялась от ходьбы/бега человека или тягловых животных. Таким образом, такое колесо повышало производительность человека в 70 раз и давало возможность одному человеку, приложившему усилие 50 кг, поднимать груз весом до 3500 кг. Некоторые из таких кранов (особенно портовые) снабжали двумя подъемными колесами. В свою очередь на каждом таком колесе размещали по два человека, идущих бок о бок. Максимальная грузоподъемность этих кранов, даже с учетом потери 20% из-за трения, достигала 11.2 тонн. Но такие механизмы имели и свои минусы. Например, для подъема груза на 10-метровую высоту человеку приходилось преодолеть расстояние в 140 метров, причем на довольно приличной скорости. Долго подобную скорость один человек поддерживать был не в силах, поэтому рабочую силу приходилось часто менять.

Подъемные башни

Несмотря на то, что мощность подъемного колеса впечатляет, задаешься вопросом – а как же наши предки поднимали более тяжелые грузы, например 500-тонные обелиски, в эпоху Римской империи? В основном, таким же методом, как и сейчас – способом объединения нескольких грузоподъемных устройств.

Несмотря на то, что мощность подъемного колеса впечатляет, задаешься вопросом – а как же наши предки поднимали более тяжелые грузы, например 500-тонные обелиски, в эпоху Римской империи? В основном, таким же методом, как и сейчас – способом объединения нескольких грузоподъемных устройств.

Один из методов, основанный на постройке огромной башни с множеством одновременно работающих кабестанов, описал в своей книге знаменитый инженер-строитель Ватикана — Доминик Фонтана. Там дано подробное описание перемещения огромного обелиска с римского ипподрома на площадь собора Святого Петра. Процесс переноса обелиска включал в себя демонтаж, передвижение и подъем 350-тонной колонны на новом месте.

Грузоподъемные механизмы средневековья

После распада Римской империи, использование сложных грузоподъемных механизмов в Европе, практически остановилось на долгие 800 лет. Краны под управлением лебедок начали снова появляться только в конце 12 века. Краны с большими ступальными колесами снова начали использовать в 13 веке во Франции и в 14 веке в Англии, то есть немного позже, чем началось массовое использование ветряных мельниц и водяных колес. По сравнению с эпохой Римской империи до наших дней дошло очень мало технической информации о подъемных механизмах средневековья. Большинство наших исторических знаний исходит от картин и от иллюстраций в рукописях того времени.

После распада Римской империи, использование сложных грузоподъемных механизмов в Европе, практически остановилось на долгие 800 лет. Краны под управлением лебедок начали снова появляться только в конце 12 века. Краны с большими ступальными колесами снова начали использовать в 13 веке во Франции и в 14 веке в Англии, то есть немного позже, чем началось массовое использование ветряных мельниц и водяных колес. По сравнению с эпохой Римской империи до наших дней дошло очень мало технической информации о подъемных механизмах средневековья. Большинство наших исторических знаний исходит от картин и от иллюстраций в рукописях того времени.

Но все же несколько подъемных кранов с ступальными колесами были сохранены на чердаках церквей и соборов. Большие подъемные краны были необходимы для строительства готической архитектуры средневековья. Здания этой эпохи были значительно выше, чем самые высокие сооружения времен Римской империи.

Сначала краны, используемые для строительства готических церквей, монтировали на земле. Затем при необходимости такие краны разбирались и переносились на все новые и новые высотные отметки пока храм не отстроится. Часть этих кранов оставляли над сводами и под крышей, где они могли бы пригодиться для ремонтных работ.

Новым явлением для средневековья был стационарный портовый кран, снабженный подъемным механизмом со ступальным колесом. Древние греки и римляне его не использовали по причине наличия большой рабской силы, которую они использовали при разгрузке и загрузке судов. Римский стандарт транспортировочного контейнера (амфора) был достаточно мал и мог легко и быстро загружаться и выгружаться с помощью человеческого ленточного конвейера и пандуса.

Новым явлением для средневековья был стационарный портовый кран, снабженный подъемным механизмом со ступальным колесом. Древние греки и римляне его не использовали по причине наличия большой рабской силы, которую они использовали при разгрузке и загрузке судов. Римский стандарт транспортировочного контейнера (амфора) был достаточно мал и мог легко и быстро загружаться и выгружаться с помощью человеческого ленточного конвейера и пандуса.

Портовые краны впервые появились во Фландрии, Голландии и Германии в 13 веке, а также в Англии в 14 веке. Они были более мощными, чем краны, применяемые в строительстве, и оснащены не одним, а двумя подъемными колесами, имеющих диаметр до 6,5 метров. Эти более мощные подъемные механизмы были нацелены на более высокие скорости подъемы и опускания, нежели на большую грузоподъемность. При загрузке и погрузке грузов скорость была более важна, чем в строительстве.

Как правило, портовые краны имели крышу для защиты рабочих и механизма от осадков. Эти подъемные машины были схожи с ветряными мельницами, как технически, так и по внешнему виду. Предположительно в Европе было построено около 100 портовых кранов и всего 10 таких конструкций сохранилось до наших дней.

Поворотные краны

Сегодня стрела подъемного крана может вращаться на 360 градусов одновременно с перемещением груза по горизонтали вдоль стрелы. Первоначально основная часть кранов средневековья использовалась только для вертикального перемещения груза. Положение груза относительно оси стрелы можно было лишь незначительно регулировать с помощью троса, привязанного к перемещаемому грузу. Массовое применение кранов с поворотным механизмом стрелы датируется 17-м веком, что позволило значительно сократить сроки строительства.

Сегодня стрела подъемного крана может вращаться на 360 градусов одновременно с перемещением груза по горизонтали вдоль стрелы. Первоначально основная часть кранов средневековья использовалась только для вертикального перемещения груза. Положение груза относительно оси стрелы можно было лишь незначительно регулировать с помощью троса, привязанного к перемещаемому грузу. Массовое применение кранов с поворотным механизмом стрелы датируется 17-м веком, что позволило значительно сократить сроки строительства.

Железные краны

В 19-м веке в конструкциях грузоподъемных механизмов появились три важных нововведения. Первым и наиболее важным нововведением было использование железных элементов зубчатых передач вместо деревянных, что сделало подъемные машины более эффективными, надежными и мощными. В 1834 году был построен первый чугунный кран. И в этот же год был изобретен крепкий стальной трос, который был более надежной альтернативой тросу из натурального волокна. Третье нововведение – применение энергии паровых машин, при конструировании кранов. Теперь скорость подъема груза зависела от мощности паровой машины.

В 19-м веке в конструкциях грузоподъемных механизмов появились три важных нововведения. Первым и наиболее важным нововведением было использование железных элементов зубчатых передач вместо деревянных, что сделало подъемные машины более эффективными, надежными и мощными. В 1834 году был построен первый чугунный кран. И в этот же год был изобретен крепкий стальной трос, который был более надежной альтернативой тросу из натурального волокна. Третье нововведение – применение энергии паровых машин, при конструировании кранов. Теперь скорость подъема груза зависела от мощности паровой машины.

Металлический трос вскоре нашел широкое применение при производстве грузоподъемных механизмов, а вот две другие новинки прижились только со временем. Дерево было предпочтительным материалом для многих кранов даже в двадцатом веке, особенно в регионах, где древесина была в изобилии. Энергия парового двигателя также внедрялась очень неохотно и медленно. «Ручные» краны оставались популярны до середины 20-го века.

Башенные краны

Наличие узких улочек в европейских городах затрудняло установку громоздких кранов. Это было основной причиной для создания в начале 20-го века первых башенных кранов. Этот механизм обладал всеми необходимыми качествами для строительства в стесненных условиях: он был высоким и мощным, но в то же время не занимал больших площадей. Первым производителем башенных кранов была компания «Maschinenfabrik Julius Wolff & Co» (Германия), которая в 1908 году выпустила первую партию кранов, рассчитанных для строительных нужд.

Наличие узких улочек в европейских городах затрудняло установку громоздких кранов. Это было основной причиной для создания в начале 20-го века первых башенных кранов. Этот механизм обладал всеми необходимыми качествами для строительства в стесненных условиях: он был высоким и мощным, но в то же время не занимал больших площадей. Первым производителем башенных кранов была компания «Maschinenfabrik Julius Wolff & Co» (Германия), которая в 1908 году выпустила первую партию кранов, рассчитанных для строительных нужд.

Со временем конструкция башенных кранов совершенствовалась, и в 1949 году Ганс Либхерр построил поворотный башенный кран со стрелой, которая была закреплена на верху металлической конструкции. Такой кран мог не только поднимать груз, но и перемещать в любое место строительства не опуская его. Начиная с 60-х годов двадцатого века конструкции грузоподъемных механизмов изменялись незначительно и касалось это в основном систем безопасности и управления, а также увеличения грузового момента.

mavego.ru

Грузоподъемные машины и оборудование

Строительные машины и оборудование, справочник

Категория:

Строительная техника и оборудование 4

Грузоподъемные машины и оборудование

Грузоподъемные машины и оборудованиеГрузоподъемные машины предназначаются для перемещения грузов по вертикали и подачи их из одной точки строительной площадки в другую. Они характеризуются рядом технических показателей, называемых параметрами. К основным из них относятся грузоподъемность, скорость движения отдельных механизмов, высота перемещения, установленная мощность двигателей, масса машины и др. (параметры указываются в паспорте, который прикладывается к каждой машине).

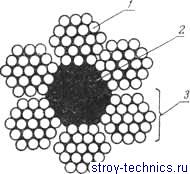

Рис. 5.1. Конструкция двойной свивки: 1 — проволоки; 2 — сердечник; 3 – прядь.

Грузоподъемностью машины называют максимальную массу рабочего груза, на подъем которой рассчитана данная машина. Она измеряется в килограммах или тоннах.

Такелажные устройства

При подъеме грузов и строительных конструкций грузоподъемными машинами применяются канаты, цепи, блоки, стропы, траверсы и др.

Канаты бывают стальные и пеньковые. Последние используют изредка, только для обвязки груза для прикрепления его к крюку (зачалка груза).

Наиболее распространены стальные канаты. Их изготавливают свивкой из стальной проволоки диаметром 0,5…3,5 мм. При этом различают два вида свивки: одинарная — канат свивается непосредственно из проволок и двойная — проволоки свиваются в пряди, а пряди в канаты. Пряди навиваются вокруг сердечника. Число прядей в канате может быть различным. В грузоподъемных машинах применяются преимущественно канаты двойной свивки с шестью прядями (рис. 5.1). Канаты одинарной свивки употребляются в основном для оттяжек.

По направлению свивки проволок в прядях канаты выпускают односторонней и крестовой свивки. У первых направления свивки проволок в прядях и прядей в канатах совпадают; в канатах крестовой свивки эти направления противоположны. Канаты односторонней свивки более долговечны, чем канаты крестовой свивки (на 25—50 %). Однако они непригодны в тех случаях, когда груз подвешивается на одной ветви, так как в этих условиях происходит раскручивание каната.

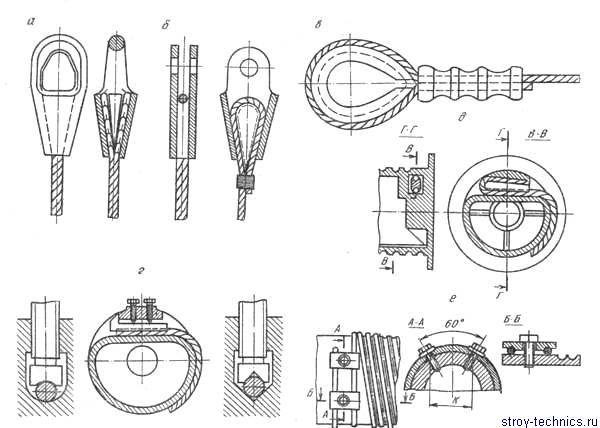

Рис. 5.2. Способы креплении концов каната

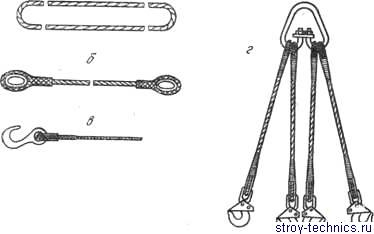

Рис. 5.3. Стропы:а — универсальный кольцевой; б — облегченный с коушами; в — облегченный с крюками; г — четырехветвевой

Чтобы канат не подвергался резким изгибам, диаметр блоков и барабанов должен быть в 15…34 раза больше диаметра каната.

Крепление каната к металлическим конструкциям машины осуществляется конической (рис. 5.2, а) и клиновой втулкой (рис. 5.2, б), опрессовкой каната в стальных трубках (рис. 5.2, в). К барабану канат крепится нажимными винтами (рис. 5.2, г), клином (рис. 5.2, д), накладкой (рис. 5.2, е). Правила техники безопасности требуют, чтобы крепление было надежным, доступным для осмотра и не подвергало канат резкому изгибу.

Цепи сварные и пластинчатые применяют при монтажных работах в качестве тягового органа. Сварные цепи состоят из звеньев овальной формы. По точности выполнения они подразделяются на калиброванные и некалиброванные. Первые используются в некоторых подъемных механизмах с ручным приводом, вторые — в качестве чалочных приспособлений для подвешивания грузов к грузозахватным устройствам. Пластинчатые цепи состоят из пластин, шарнирно соединенных валиками. Надежность работы их выше, чем сварных.

Рис. 5.4. Виды блоков.

Стропы служат для соединения крюка подъемного механизма со строительной конструкцией. Они изготавливаются из кусков стального каната (рис. 5.3). Все стропы проверяются и снабжаются бирками с указанием грузоподъемности и даты испытания.

Траверсами поднимают крупногабаритные конструкции. Траверсы представляют собой балки с серьгами, к которым подвешиваются стропы с крюками.

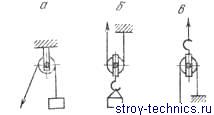

Блоки бывают неподвижные и подвижные. Неподвижные блоки (рис. 5.4, а) служат для направления каната, подвижные — для выигрыша в в силе (рис. 5.4, б) и реже для выигрыша в скорости (рис. 5.4, в). Блоки изготавливают литыми из чугуна и стали, а также штамповкой из стали. Их устанавливают на подшипниках качения или скольжения и монтируют в обоймы.

Полиспасты в грузоподъемных машинах применяются для выигрыша в силе. Полиспаст состоит (рис. 5.5) из неподвижной верхней обоймы блоков 1, подвешиваемой к мачте или балке, и подвижной нижней 2, к которой крепится перемещаемый груз. Канат 3, закрепленный на одной из обойм, поочередно огибает все блоки; свободным концом он наматывается на барабан подъемного устройства.

Полиспаст характеризуется кратностью, которая показывает, во сколько раз имеется выигрыш в силе или скорости. Кратность полиспаста равна числу ветвей каната, на которых подвешен груз.

Домкраты. Строительные лебедки. Тали

Рис. 5.5. Полиспаст

Домкраты относятся к вспомогательным грузоподъемным устройствам и предназначены для подъема груза на небольшую высоту, а также для перемещения его на небольшие расстояния.

При ремонтных работах наиболее часто применяются винтовые и гидравлические домкраты с ручным приводом.

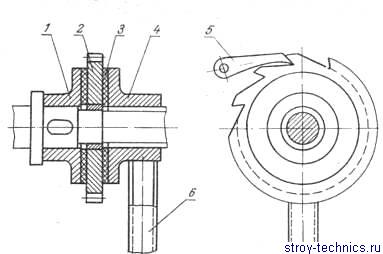

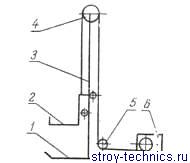

Основными частями винтового домкрата (рис. 5.6) являются корпус с гайкой, винт с головкой и храповым колесом, рукоятка с двусторонней собачкой и фиксатором. Храповое колесо жестко соединено с винтом и при качании рукоятки собачкой приводится во вращение вместе с винтом. Грузоподъемность винтовых домкратов до 50 т.

Гидравлический домкрат (рис. 5.7) состоит из рабочего цилиндра и поршня с головкой. При качании рукоятки перемещается плунжер и жидкость порциями из камеры поступает под поршень. Для опускания груза необходимо открыть обратный клапан. Клапаны пропускают масло только в сторону цилиндра. Грузоподъемность гидравлических домкратов достигает 750 т, высота подъема до 0,4 м. В качестве рабочей жидкости используются масла и неза- стывающие смазки.

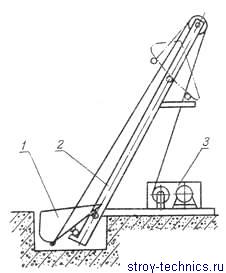

Строительные лебедки используются для вертикального перемещения и, реже, подтаскивания грузов. Они применяются при монтажных работах, для подачи строительных материалов, при проведении ремонтных работ и в других случаях.

Рис. 5.6. Винтовой домкрат

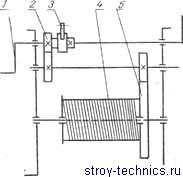

Основными частями лебедки являются барабан, привод и устройство для удержания груза в поднятом положении и плавного его опускания. По роду привода лебедки бывают ручные и механические (приводные), а по количеству барабанов — одно- и много-барабанные.

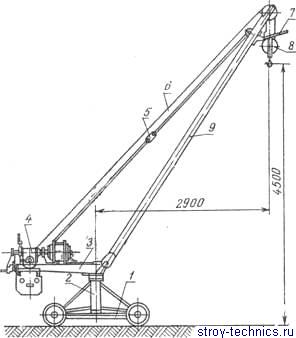

У ручной лебедки (рис. 5.8) для увеличения вращающего момента на барабане обычно устанавливаются две открытые зубчатые передачи 2 и 5. Груз удерживается храповым устройством (рис. 5.9) (состоит из храпового колеса и собачки) и совмещенным с ним автоматическим дисковым тормозом.

Для работы в стесненных условиях применяют ручные рычажные лебедки (рис. 5.10). Корпус лебедки закрепляется крюком, канат перемещается канатопротяжным механизмом, заключенным в корпусе лебедки.

Механические лебедки бывают фрикционные и электрореверсивные. Привод фрикционной лебедки (рис. 5.11) состоит из электродвигателя, клиноременной передачи и открытой зубчатой передачи. Для отключения барабана 6 от привода во время опускания груза предусмотрена фрикционная муфта, включаемая механизмом. Скорость опускания груза регулируется ленточным тормозом, а на весу он удерживается храповым остановом.

Рис. 5.7. Гидравлический домкрат:а — общий вид; б — схема: 1 — цилиндр; 2 — поршень; 3 — перепускной клапан; 4 — манжета; 5 —плунжер; 6 — рукоятка; 7— камера; 8 — всасывающий клапан; 9 — нагнетательный клапан

В электрореверсивной лебедке (рис. 5.12), в отличие от фрикционной, отсутствует сцепная муфта и храповый останов; вместо ленточного тормоза установлен двухколодочный электромагнитный, а барабан жестко связан с приводом.

Основными характеристиками лебедок являются тяговое усилие, канатоемкость (количество метров каната, наматываемого на барабан) и скорость навивки каната на барабан.

Рис. 5.8. Схема ручной лебедки: 1 — рукоятка; 2, 5 —зубчатые передачи; 3 — храповой останов; 4 — барабан

Рис. 5.9. Автоматический тормоз:1 — тормозной диск; 2 — храповое колесо; 3 — тормозная накладка; 4 — ступица; 5 — собачка; 6 — рукоятка

В обязанности слесаря входит регулировка и, при необходимости, замена тормозных накладок.

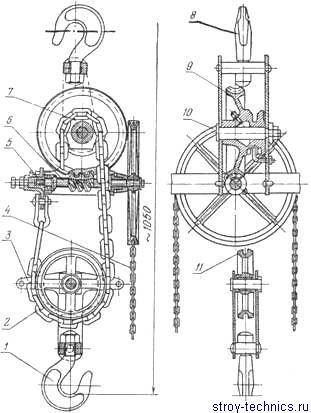

Тали и тельферы используются при монтаже, демонтаже и ремонте строительных машин, при погрузочно-разгрузочных работах небольших объемов.

Тали бывают по виду привода — ручные и электрические, по типу применяемых передач — червячные и шестеренные. Ручная червячная таль (рис. 5.13) подвешивается к высоко расположенной опоре, а к нижнему крюку крепится груз. При вращении червяка 6 с помощью цепи 4 и звездочки 10 вращается червячное колесо, а вместе с ним и звездочка, через которую переброшена подъемная цепь подвески крюка. Ручные тали изготавливают грузоподъемностью до 10 т при высоте подъема 3,0 м. В шестеренных талях червячная передача заменена зубчатыми.

Тельфер — это электрическая таль, имеющая электродвигатель лебедки подъема, крюковую обойму, многодисковый электромагнитный и грузоупор- ный дисковый тормоза. Управляют тельфером снизу с подвесного пульта.

Рис. 5.11. Схема фрикционной строительной лебедки.