|

||||

|

|

звонок бесплатный

Наши сотрудники:

[email protected]

Екатерина - специалист по продаже а/м КАМАЗ

[email protected]

[email protected]

Техника в наличии

Тягач КАМАЗ 44108-6030-24

2014г, 6х6, Евро3, дв.КАМАЗ 300 л.с., КПП ZF9, бак 210л+350л, МКБ,МОБ,рестайлинг.

цена 2 220 000 руб.,

КАМАЗ 4308-6063-28(R4)

4х2,дв. Cummins ISB6.7e4 245л.с. (Е-4),КПП ZF6S1000, V кузова=39,7куб.м., спальное место, бак 210л, шк-пет,МКБ, ТНВД BOSCH, система нейтрализ. ОГ(AdBlue), тент, каркас, рестайлинг, внутр. размеры платформы 6112х2470х730 мм

цена 1 950 000 руб.,

Самосвал КАМАЗ 6520-057

2014г, 6х4,Евро3, дв.КАМАЗ 320 л.с., КПП ZF16, ТНВД ЯЗДА, бак 350л, г/п 20 тонн, V кузова =20 куб.м.,МКБ,МОБ, со спальным местом.

цена 2 700 000 руб.,

Самосвал 6522-027

2014, 6х6, дв.КАМАЗ 740.51,320 л.с., КПП ZF16,бак 350л, г/п 19 тонн,V кузова 12куб.м.,МКБ,МОБ,задняя разгрузка,обогрев платформы.

цена 3 190 000 руб.,

СУПЕР ЦЕНА

на АВТОМОБИЛИ КАМАЗ

| 43118-010-10 (дв.740.30-260 л.с.) | 2 220 000 |

| 43118-6033-24 (дв.740.55-300 л.с.) | 2 300 000 |

| 65117-029 (дв.740.30-260 л.с.) | 2 200 000 |

| 65117-6010-62 (дв.740.62-280 л.с.) | 2 350 000 |

| 44108 (дв.740.30-260 л.с.) | 2 160 000 |

| 44108-6030-24 (дв.740.55,рест.) | 2 200 000 |

| 65116-010-62 (дв.740.62-280 л.с.) | 1 880 000 |

| 6460 (дв.740.50-360 л.с.) | 2 180 000 |

| 45143-011-15 (дв.740.13-260л.с) | 2 180 000 |

| 65115 (дв.740.62-280 л.с.,рест.) | 2 190 000 |

| 65115 (дв.740.62-280 л.с.,3-х стор) | 2 295 000 |

| 6520 (дв.740.51-320 л.с.) | 2 610 000 |

| 6520 (дв.740.51-320 л.с.,сп.место) | 2 700 000 |

| 6522-027 (дв.740.51-320 л.с.,6х6) | 3 190 000 |

подробнее про услугу перегона можно прочесть здесь.

|

Нужны самосвалы? Обратите внимание на Ford-65513-02. |

КАМАЗы в лизинг

ООО «Старт Импэкс» имеет возможность поставки грузовой автотехники КАМАЗ, а так же спецтехники на шасси КАМАЗ в лизинг. Продажа грузовой техники по лизинговым схемам имеет определенные выгоды для покупателя грузовика. Рассрочка платежа, а так же то обстоятельство, что грузовики до полной выплаты лизинговых платежей находятся на балансе лизингодателя, и соответственно покупатель автомобиля не платит налогов на имущество. Мы готовы предложить любые модели бортовых автомобилей, тягачей и самосвалов по самым выгодным лизинговым схемам.Контактная информация.

г. Набережные Челны, Промкомзона-2, Автодорога №3, база «Партнер плюс».

тел/факс (8552) 388373.

Схема проезда

Обозначения для кинематических схем металлорежущих станков. Кинематическая схема

| 1. Вал, валик, ось, стержень, шатун и т. п. | |

| 2. Неподвижное звено (стойка). Для указания неподвижности любого звена часть его контура покрывают штриховкой, например, | |

|

| |

| 5. Соединение частей звена |

|

| а) неподвижное | |

| б) неподвижное, допускающее регулировку | |

| в) неподвижное соединение детали с валом, стержнем | |

|

| |

| 6. Кинематическая пара а) вращательная | |

| б) вращательная многократная, например, двукратная | |

| в) поступательная | |

| г) винтовая | |

| д) цилиндрическая | |

| е) сферическая с пальцем | |

| ж) карданный шарнир | |

| з) сферическая (шаровая) | |

| и) плоскостная | |

| к) трубчатая (шар-цилиндр) | |

| л) точечная (шар-плоскость) | |

| 7. Подшипники скольжения и качения на валу (без уточнения типа): |

|

| а) радиальные | |

|

| |

| в) упорные | |

| 8. Подшипники скольжения: |

|

| а) радиальные | |

|

| |

| в) радиально-упорные: односторонние | |

| двусторонние | |

| г) упорные: |

|

| односторонние | |

| двусторонние | |

| 9. Подшипники качения: |

|

| а) радиальные | |

|

| |

| д) радиально-упорные: |

|

| односторонние | |

| двусторонние | |

|

| |

| ж) упорные: |

|

| односторонние | |

| двусторонние | |

|

| |

| 10. Муфта. Общее обозначение без уточнения типа | |

| 11. Муфта нерасцепляемая (неуправляемая) |

|

| а) глухая | |

|

| |

| в) упругая | |

| г) компенсирующая | |

|

| |

| 12. Муфта сцепляемая (управляемая) |

|

| а) общее обозначение | |

| б) односторонняя | |

| в) двусторонняя | |

| 13. Муфта сцепляемая механическая |

|

| а) синхронная, например, зубчатая | |

| б) асинхронная, например, фрикционная | |

|

| |

| 13а. Муфта сцепляемая электрическая | |

| 13б. Муфта сцепляемая гидравлическая или пневматическая | |

| 14. Муфта автоматическая (самодействующая) |

|

| а) общее обозначение | |

| б) обгонная (свободного хода) | |

| в) центробежная фрикционная | |

| г) предохранительная |

|

| с разрушаемым элементом | |

| с не разрушаемым элементом | |

| 15. Тормоз. Общее обозначение без уточнения типа | |

| 16. Кулачки плоские: |

|

| а) продольного перемещения | |

| б) вращающиеся | |

| в) вращающиеся пазовые | |

| 17. Кулачки барабанные: |

|

| а) цилиндрические | |

| б) конические | |

| в) криволинейные | |

| 18. Толкатель (ведомое звено) |

|

| а) заостренный | |

| б) дуговой | |

| в) роликовый | |

| г) плоский | |

| 19. Звено рычажных механизмов двухэлементное |

|

| а) кривошип, коромысло, шатун | |

| б) эксцентрик | |

| в) ползун |

|

| г) кулиса | |

| 20. Звено рычажных механизмов трехэлементное | |

| Примечания: |

|

| 1. Штриховку допускается не наносить. |

|

| 2. Обозначение многоэлементного звена аналогично двух- и трехэлементному |

|

|

| |

| 24. Храповые зубчатые механизмы: |

|

| а) с наружным зацеплением односторонние | |

| б) с наружным зацеплением двусторонние | |

| в) с внутренним зацеплением односторонние | |

| г) с реечным зацеплением | |

| 25. Мальтийские механизмы с радиальным расположением пазов у мальтийского креста: |

|

| а) с наружным зацеплением | |

| б) с внутренним зацеплением | |

| в) общее обозначение | |

| 26. Передачи фрикционные: |

|

| а) с цилиндрическими роликами | |

| б) с коническими роликами | |

| в) с коническими роликами регулируемые | |

| г) с криволинейными образующими рабочих тел и наклоняющимися роликами регулируемые | |

| д) торцовые (лобовые) регулируемые | |

| е) со сферическими и коническими (цилиндрическими) роликами регулируемые | |

| ж) с цилиндрическими роликами, преобразующие вращательное движение в поступательное | |

| з) с гиперболоидными роликами, преобразующими вращательное движение в винтовое | |

| и) с гибкими роликами (волновые) | |

| 27. Маховик на валу | |

| 28. Шкив ступенчатый, закрепленный на валу | |

| 29. Передача ремнем без уточнения типа ремня | |

| 30. Передача плоским ремнем | |

| 31. Передача клиновидным ремнем | |

| 32. Передача круглым ремнем | |

| 33. Передача зубчатым ремнем | |

| 34. Передача цепью: |

|

| а) общее обозначение без уточнения типа цепи | |

| б) круглозвенной | |

| в) пластинчатой | |

| г) зубчатой | |

| 35. Передачи зубчатые (цилиндрические): |

|

| а) внешнее зацепление (общее обозначение без уточнения типа зубьев) | |

| б) то же, с прямыми, косыми и шевронными зубьями | |

| в) внутреннее зацепление | |

| г) с некруглыми колесами | |

| 35а. Передачи зубчатые с гибкими колесами (волновые) | |

| 36. Передачи зубчатые с пересекающимися валами и конические: |

|

| а) общее обозначение без уточнения типа зубьев |

|

| б) с прямыми, спиральными и круговыми зубьями | |

| 37. Передачи зубчатые со скрещивающимися валами: |

|

| а) гипоидные |

|

| б) червячные с цилиндрическим червяком | |

| в) червячные глобоидные | |

| 38. Передачи зубчатые реечные: |

|

| а) общее обозначение без уточнения типа зубьев | |

|

| |

| 38а. Передача зубчатым сектором без уточнения типа зубьев | |

| 39. Винт, передающий движение | |

| 40. Гайка на винте, передающем движение: |

|

| а) неразъемная | |

| б) неразъемная с шариками | |

| в) разъемная | |

| 41. Пружины: |

|

| а) цилиндрические сжатия | |

| б) цилиндрические растяжения | |

| в) конические сжатия | |

| г) цилиндрические, работающие на кручение | |

| д) спиральные | |

| е) листовые: |

|

| Одинарная | |

| Рессора | |

| ж) тарельчатые | |

| 42. Рычаг переключения | |

| 43. Конец вала под съемную рукоятку | |

|

| |

| 45. Рукоятка | |

| 46. Маховичок | |

| 47. Передвижные упоры | |

|

| |

| 49. Гибкий вал для передачи вращающего момента | |

|

|

studfiles.net

Лекция10-СХЕМЫ

15

Содержание лекции 10 .

1. ОБЩИЕ СВЕДЕНИЯ О СХЕМАХ 1

2. КИНЕМАТИЧЕСКИЕ СХЕМЫ 3

3. УСЛОВНЫЕ ГРАФИЧЕСКИЕ ОБОЗНАЧЕНИЯ ДЛЯ ЭЛЕМЕНТОВ КИНЕМАТИЧЕСКИХ СХЕМ МАШИН И МЕХАНИЗМОВ 11

ЛЕКЦИЯ 10

ОБЩИЕ ПРАВИЛА ВЫПОЛНЕНИЯ СХЕМ

1. ОБЩИЕ СВЕДЕНИЯ О СХЕМАХ

Схемы — конструкторские документы, на которых составные части изделия, их взаимное расположение и связи между ними изображены условно — позволяют значительно быстрее (чем по чертежам) разобраться в принципе и последовательности действия элементов того или иного устройства.

Виды, типы и общие требования к выполнению схем установлены ГОСТом . 2.701 — 76.

В зависимости от элементов, входящих в состав изделия, и связей между ними схемы разделяют на следующие виды: кинематические (E), гидравлические (Г), пневматические (П) и электрические (Э).

В зависимости от основного назначения схемы делят на определенные типы, обозначаемые соответствующей цифрой:

структурные, служащие для общего ознакомления с изделием и определяющие состав и взаимосвязь основных элементов изделия и их назначение, — цифрой 1;

функциональные, поясняющие процессы, протекающие в изделии и его частях, — 2;

принципиальные, определяющие полный состав элементов изделия и связи между ними, — 3;

схемы соединений, показывающие соединения составных частей изделия и элементы этих соединений (провода, кабели, трубопроводы и т.п.), — 4;

схемы подключения, показывающие внешнее подключение изделия, — 5;

общие, определяющие составные части комплекса и соединения их между собой на месте эксплуатации, — 6;

схемы расположения, определяющие относительное расположение составных частей изделия, — 7.

Вид и тип схемы определяют ее наименование: например схема электрическая монтажная.

Шифр схемы, входящий в состав ее обозначения, состоит из буквы (вид схемы) и цифры (тип схемы), например шифр схемы электрической принципиальной — Э3.

Если в состав изделия входят элементы и связи различных видов, для него разрабатывают комбинированную схему, обозначаемую буквой С. Ее наименование определяется видами и типом, например схема электропневматическая принципиальная.

Схемы выполняют без соблюдения масштаба на листах стандартного фор- мата с основной надписью по форме 1. При этом действительное пространственное расположение составных частей изделия можно не учитывать.

Элементы изделия изображают в виде условных графических обозначений, устанавливаемых соответствующими стандартами ЕСКД. Связь между ними показывают линиями, условно представляющими собой валы, муфты, трубопроводы, кабели и т. п.

Схемы следует выполнять компактно, но не за счет ухудшения ясности и удобства их чтения. Количество изломов и пересечений линий связи должно быть минимальным. Элементы, составляющие отдельное устройство, на схеме выделяют штрихпунктирными линиями с указанием наименований этого устройства.

На схеме одного вида допускается изображать элементы схем других видов, непосредственно влияющих на работу изделия. Эти элементы и их связи изображают штриховыми линиями.

Схемам присваивают обозначение соответствующего им изделия. После обозначения следует записывать шифр схемы. Наименование схемы указывают в основной надписи после наименования изделия.

2. КИНЕМАТИЧЕСКИЕ СХЕМЫ

В соответствии с ГОСТом 2.703 — 68 на кинематической схеме необходимо изображать всю совокупность кинематических элементов и их соединений, все кинематические связи между парами, цепями и т.п., а также связи с источниками движения.

Кинематическую схему изделия следует вычерчивать, как правило, в виде развертки. Допускается изображать схемы в аксонометрических проекциях и, не нарушая ясности схемы, переносить элементы вверх или вниз от их истинного положения, а также поворачивать их в положения, наиболее удобные для изображения. В этих случаях сопряженные звенья пары, вычерченные раздельно, следует соединять штриховой линией.

Все элементы схемы должны быть изображены условными графическими обозначениями по ГОСТУ 2.770 — 68 (рис. 10.1) или упрощенно внешними очертаниями.

Элементы схемы следует изображать:

валы, оси, стержни и т. п. — сплошными основными линиями толщиной S;

элементы, изображенные упрощенно внешними очертаниями (зубчатые колеса, червяки, шкивы, звездочки и т. п.), — сплошными тонкими линиями толщиной S/2;

контур изделия, в который вписана схема, — сплошными тонкими линиями толщиной S/3;

кинематические связи между сопряженными звеньями пары, вычерченными раздельно, — штриховыми линиями толщиной S/2;

крайние положения элемента, меняющего свое положение при работе изделия, — тонкими штрихпунктирными линиями с двумя точками;

валы или оси, закрытые другими элементами (невидимые), — штриховыми линиями.

Каждому кинематическому элементу следует присвоить порядковый номер, начиная от источника движения. Валы нумеруют римскими цифрами, остальные элементы — арабскими. Элементы покупных или заимствованных механизмов (например, редукторов) не нумеруют, порядковый номер присваивают всему механизму.

Порядковый номер проставляют на полке линии-выноске. Под полкой необходимо указывать основные характеристики и параметры кинематического элемента:

мощность электродвигателя, Вт и частоту вращения его вала, мин-1 (угловую скорость, рад/c) или мощность и частоту вращения входного вала агрегата;

вращающий момент, Н·м, и частоту вращения, мин-1 выходного вала;

число и угол наклона зубьев и модуль зубчатых и червячных колес, а для червяка — число заходов, модуль и коэффициент диаметра;

диаметры шкивов ременной передачи; число зубьев звездочек и шаг цепи и т. п.

В случае перегруженности схемы изображениями связей и кинематических звеньев, характеристику элементов схемы можно указывать на поле чертежа — схемы в виде таблицы. В ней приводят полный перечень составных элементов.

Поясним некоторые моменты процесса чтения и выполнения кинематических схем, и, в первую очередь, с принятыми условностями при создании кинематических схем.

1. Кинематическую схему принято изображать в виде развертки. Что означает это слово применительно к кинематической схеме?

Дело в том, что пространственное расположение кинематических звеньев в механизме большей частью таково, что затрудняет их изображение на схеме, так как отдельные звенья заслоняют друг друга.

Это в свою очередь, приводит к непониманию или неправильному представлению о схеме. Чтобы избежать этого, в схемах применяют условный способ так называемых развернутых изображений.

На рис. 10.1, а показано изображение двух пар зубчатых колес. Так как на кинематических схемах зубчатые колеса принято изображать в виде прямоугольников, то нетрудно представить, что при данном пространственном расположении зубчатых колес их изображения будут попарно накладываться.

Для предотвращения таких накладок, в не зависимости от пространственного расположения кинематических звеньев в механизме, их принято изображать в развернутом виде, то есть оси вращения всех сопряженных зубчатых колес должны лежать в одной плоскости, параллельной плоскости изображения (см. рис. 10.1, б).

Рис. 10. 1.

Пример развертки кинематических звеньев в схеме.

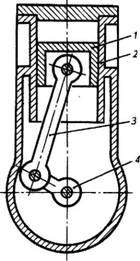

2. Переход от конструктивной схемы к кинематической облегчает образное восприятие последней (рис. 10.2). Из этой схемы видно, что кривошип 1 имеет жесткую опору, которая отмечена толстой основной линией со штриховкой; поршень 2, изображенный на кинематической схеме в виде прямоугольника, имеет зазор со стенками цилиндра, которые, как неподвижные элементы, также имеют одностороннюю штриховку. Зазор свидетельствует о возможном возвратно-поступательном движении поршня.

Рис. 10. 2.

Конструктивная и кинематическая схемы двигателя внутреннего сгорания

3. На всех схемах валы и оси изображаются одинаковой толстой основной линией (рис. 10.3). Разница между ними следующая:

а) опоры валов изображают двумя черточками с промежутком по обе стопоры вала; поскольку валы вращаются вместе с насажанными и соединенными с ними шпонками зубчатыми колесами (шкивами), опорами служат подшипники скольжения либо подшипники качения. В тех случаях, когда нужно уточнить тип опор вала, стандартом предусмотрены специальные обозначения на базе приведенных черточек;

б) ось — неподвижное изделие, поэтому концы ее заделаны в неподвижные опоры, отмеченные на схеме отрезками прямых с односторонней штриховкой. Насажанное на ось зубчатое колесо свободно вращается при вращении ведомого колеса на валу.

Рис. 10. 3.

Валы и оси на кинематических схемах

4. Некоторые правила чтения кинематических схем:

а) большей частью ведущим зубчатым колесом (шкивом) является меньшее из сопряженной пары, а большее — ведомым (рис. 10.4). Указанные на схеме буквы n1 и n2 — обозначение передаточного числа или отношение частоты вращения n ведущего и ведомого колес: n1/n2;

Рис. 10. 4.

Вал ведущий и вал ведомый на кинематических схемах

б) на рис. 10.5 показана понижающая зубчатая передача, так как n1 > n2. В зубчатой передаче сопряженные зубчатые колеса изготавливают одного модуля, поэтому большее из колес имеет больше зубьев. Передаточное отношение зубчатой передачи:

i=Z1/Z2,

где Z1 и Z2 — числа зубьев зубчатых колес;

Рис. 10. 5.

Понижающая зубчатая передача

в) на рис. 10.6 показана повышающая передача, так как n1 < n2;

г) на рис. 10.7 изображены передачи на три скорости: ступенчато-шкивная передача с плоским ремнем и коробка передач с подвижным блоком зубчатых колес.

В ременной передаче для использования одного ремня на всех ступенях предусмотрено условие: d1+d2=d3+d4=d5+d6, где d1, d2, d3, d4, d5, d6 — диаметры шкивов в мм.

Вращение передается с вала I на вал II (nI и nII).

Частота вращения:

nII=nI·d1/d2; nII=nI·d3/d4; nII=nI·d5/d6 .

Рис. 10. 6.

Повышающая зубчатая передача

Рис. 10. 7.

Трехскоростные передачи

На рис. 10.7, б приведена коробка передач на три скорости вращения с передвижным блоком зубчатых колес Z1 — Z3 — Z5, которые могут перемещаться по шпонке вала I; на валу II колеса жестко соединены с валом шпонками.

Частота вращения вала II:

nII=nI·Z1/Z2; nII=nI·Z3/Z4; nII=nI·Z5/Z6 .

где Z1, Z2, Z3, ..., Z6 — число зубьев колес.

Так как зубчатые колеса одного модуля, то

Z1+Z2=Z3+Z4= Z5+Z6.

5. Следует отметить, что «безмасштабность» схем — относительный признак. Так, для принципиальных кинематических схем соотношение размеров условных графических обозначений взаимодействующих элементов должно на схеме примерно соответствовать действительному соотношению размеров этих элементов.

Это видно из рассмотрения принципиальных кинематических схем конического дифференциала зубофрезерного станка, изображенного в ортогональной и аксонометрической проекциях (см. рис. 10.8). На этих схемах геометрические размеры конических шестерен 3...6 одинаковы.

Рис. 10. 8.

Кинематическая принципиальная схема конического дифференциала:

а – ортогональная проекция; аксонометрическая проекция.

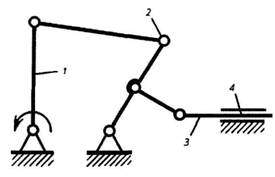

На рис. 10.9 приведен пример принципиальной кинематической схемы, которая состоит из условных графических обозначений элементов, связей между ними и буквенно-цифровых позиционных обозначений элементов, а также составных элементов схемы, выполненных в виде таблицы. По изображению можно представить последовательность передачи движения от двигателя к исполнительному устройству. В таблице приведены обозначения составных элементов, их объяснения и параметры.

Рис. 10. 9.

Пример кинематической принципиальной схемы

3. УСЛОВНЫЕ ГРАФИЧЕСКИЕ ОБОЗНАЧЕНИЯ ДЛЯ ЭЛЕМЕНТОВ КИНЕМАТИЧЕСКИХ СХЕМ МАШИН И МЕХАНИЗМОВ

Условные графические обозначения некоторых элементов кинематических схем представлены в табл. 1.

Таблица 1.

Некоторые конструкции и их обозначения на кинематических схемах

Кинематическая схема станка

15

studfiles.net

Принципиальная кинематическая схема — WiKi

Принципиальная кинематическая схема — это такая схема, на которой показана последовательность передачи движения от двигателя через передаточный механизм к рабочим органам машины (например, шпинделю станка, режущему инструменту, ведущим колёсам автомобиля и др.) и их взаимосвязь.

На кинематических схемах изображают только те элементы машины или механизма, которые принимают участие в передаче движения (зубчатые колёса, ходовые винты, валы, шкивы, муфты и др.) без соблюдения размеров и пропорций.

Корпусные части составляющей единицы (машины или механизма) не показывают совсем или наносят их контур сплошными тонкими линиями. Пространственные кинематические механизмы изображают обычно в виде развёрнутых схем в ортогональных проекциях. Их получают путём размещения всех осей в одной плоскости. Такие схемы позволяют прояснить последовательность передачи движения, но не показывают действительного расположения деталей механизма. Кинематические схемы допускается выполнять в аксонометрии.

Все детали (звенья) на кинематических схемах изображают условно в виде графических символов (ГОСТ 2.770-68 (2000)), которые лишь раскрывают принцип их работы. Соединения смежных звеньев, которое допускает их относительное движение, называют кинематической парой. Наиболее распространённые кинематические пары: шарнир, ползун и направляющая, винт и гайка, шаровой шарнир. Допускается использовать нестандартные условные графические обозначения, но с соответствующими пояснениями на схеме. На кинематической схеме разрешается изображать отдельные элементы схем других видов, которые непосредственно влияют на их работу (например, электрические или гидравлические).

Кроме условных графических обозначений, на кинематических схемах дают указания в виде надписей, поясняющих изображённый элемент. Например, указывают тип и характеристику двигателя, диаметры шкивов, модуль и число зубьев зубчатых колёс и др. Взаимное расположение звеньев на кинематической схеме должно соответствовать начальному, среднему или рабочему положению исполнительных органов механизма или машины. Если звено при работе изделия меняет своё положение, то на схеме допускается указывать его крайние положения тонкими штрихпунктирными линиями. На кинематической схеме звеньям присваивают номера в порядке передачи движения, начиная от двигателя. Валы номеруют римскими цифрами, остальные элементы — арабскими. Порядковый номер элемента проставляют на полочке выносной линии. Под полочкой указывают основные характеристики и параметры кинематического звена.

На кинематических схемах валы, оси, стержни изображают сплошными основными линиями; зубчатые колёса, червяки, звёздочки, шкивы, кулачки — сплошными тонкими линиями.

Читать кинематическую схему начинают от двигателя, как источника движения всех подвижных деталей механизма. Определяя последовательно по условным обозначениям каждый элемент кинематической цепи, устанавливают его назначение и характер передачи движения.

ru-wiki.org

| Чтобы разобраться в устройстве механизма, следует обратить внимание не на отдельно взятые звенья, а на характер их соединения. Подвижное соединение двух звеньев в механизмах называется кинематической парой. При этом следует интересоваться лишь кинематическими возможностями пар (то есть возможностью звеньев совершать определенные движения) и не принимать во внимание конструктивные особенности. В кинематических парах звенья могут получать относительное, вращательное, поступательное или сложное движение. Соответственно и различают вращательные, поступательные и пары сложного движения. Например, зубчатые колеса образуют вращательную пару, ползун и направляющие устройства — поступательную пару, винт и гайка — пару сложного движения или винтовую пару. Соединения кинематических пар, в свою очередь, образуют кинематическую цепь. Для изображения механизмов и их составных частей — звеньев и кинематических пар — пользуются стандартными условными обозначениями. Неподвижность звеньев в парах всех видов отмечается на схемах подштриховкой. В качестве примера приведем последовательное изображение кинематической схемы двигателя внутреннего сгорания, конструкция которого показана на рис. 25.

Рис. 25 Ведущим звеном, конечно, является поршень 1, так как движение ему сообщают внешние силы (давление газа или пара). Поршень совершает возвратно-поступательное движение относительно стенок неподвижного цилиндра 2. Ведомое звено — вал с кривошипом 4 — совершает вращательное движение. Между ведущим и ведомым звеньями находится промежуточное — шатун 3, совершающий плоскопараллельное движение. Поршень — это ползун, стенки цилиндра — направляющие, следовательно, эта кинематическая пара согласно стандартным условным изображениям изобразится как показано на рис. 26,I. Вал с кривошипом, совершающий вращательное движение относительно неподвижной опоры, изобразится как показано на рис. 26, II. Шатун — это стержень, концы которого связаны: один с ползуном, другой с кривошипом (рис, 26, III). Связав все звенья воедино, получим схематическое изображение механизма двигателя (рис. 26, IV).

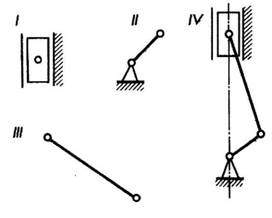

Рис. 26 В этом механизме — четыре звена: ползун, шатун, кривошип и одно неподвижное звено, обозначенное в двух местах подштриховкой. Однако следует обратить внимание на то, что с кинематической точки зрения — это одно звено, хотя реальных деталей может быть несколько (цилиндр, корпус и т. д.). Кинематических пар также четыре — три вращательных и одна поступательная. По структурно-конструктивным признакам различают механизмы плоские, у которых точки звеньев описывают траектории, лежащие в параллельных плоскостях, и пространственные, которые осуществляют взаимодействие между звеньями, расположенными в различных плоскостях. На рис. 27 приведена схема пространственного механизма, у которого звенья (стержни) сочленены двумя парами шарниров: шарнирами с одной осью 1 и сферическими шарнирами 3. Как видно из схемы, ведущее 2 и ведомое 4 звенья могут совершать вокруг шарниров 1 только вращательное движение, каждое в своей плоскости. Промежуточное звено, заключенное между двумя сферическими шарнирами 3, будет совершать сложные колебательные движения.

Рис. 27 Плоский механизм (рис. 28) отличается от пространственного тем, что все его звенья, в том числе и опоры, и исполнительного звена (поступательной пары 4), лежат в одной плоскости. Изображенный на схеме механизм содержит шесть вращательных пар 2— шарниров, каждое из которых представляет сочленение двух звеньев 1 и 3 с одной осью, допускающей вращательное их движение только в одной плоскости.

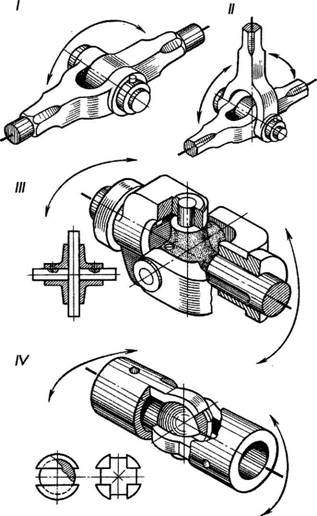

Рис. 28 Звенья механизмов, в зависимости от их конструктивной особенности, могут быть неподвижны, совершать вращательные, поступательные и другие движения. Но в каждом механизме, преобразующем движение, имеются, как уже можно было увидеть из вышеприведенных примеров, шарниры с заданными наперед кинематическими свойствами. На рис. 29 изображены конструктивные разновидности шарнирных сочленений. Поз. I и II — шарнирные сочленения с одной осью двух и трех звеньев, которые могут совершать только круговые движения в одной плоскости. Поз. III и IV — шарнирные сочленения, которые допускают вращательные движения своих звеньев во взаимно-перпендикулярных плоскостях.

Рис. 29 При разработке новых механизмов конструктор прочерчивает несколько вариантов кинематических схем и из них выбирает оптимальный. На основании отобранной схемы производится техническая и технологическая разработка деталей и их конструктивное формообразование. Именно кинематическая схема, разработанная на стадии эскизного проектирования, является отправной конструкцией будущего механизма. |

cherch.ru

Обозначения кинематических схем

В данной статье приведены наиболее употребительные условные обозначения элементов кинематических схем металлорежущих станков. Приведены изображения элементов различных кинематических схем и их описание. Условные обозначения элементов утверждены ГОСТ 2.770-68, ГОСТ 2.782-68 и ГОСТ 2.782-68.

Обозначения кинематических схем. Смотреть в увеличенном масштабе

- общее обозначение двигателя без уточнения типа

- общее обозначение электродвигателя

- электродвигатель на лапах

- электродвигатель фланцевый

- электродвигатель встроенный

- вал, ось, стержень, шатун и т. п.

- конец шпинделя для центровых работ

- конец шпинделя для патронных работ

- конец шпинделя для работ с цанговым патроном

- конец шпинделя для сверлильных работ

- конец шпинделя для расточных работ с планшайбой

- конец шпинделя для фрезерных работ

- конец шпинделя для кругло-, плоско- и резьбошлифовальных работ

- ходовой винт для передачи движения

- неразъемная маточная гайка скольжения

- неразъемная маточная гайка с шариками

- разъемная маточная гайка скольжения

- радиальный подшипник без уточнения типа

- радиально-упорный односторонний подшипник без уточнения типа

- радиально-упорный двусторонний подшипник без уточнения типа

- упорный односторонний подшипник без уточнения типа

- упорный двусторонний подшипник без уточнения типа

- радиальный подшипник скольжения

- радиальный самоустанавливающийся подшипник скольжения

- радиально-упорный односторонний подшипник скольжения

- радиально-упорный двусторонний подшипник скольжения

- упорный односторонний подшипник скольжения

- упорный односторонний подшипник скольжения

- упорный двусторонний подшипник скольжения

- упорный двусторонний подшипник скольжения

- радиальный подшипник качения (общее обозначение)

- радиальный роликовый подшипник

- радиальный самоустанавливающийся подшипник качения

- радиально-упорный односторонний подшипник качения

- радиально-упорный односторонний подшипник качения

- радиально-упорный двусторонний подшипник качения

- радиально-упорный двусторонний подшипник качения

- радиально-упорный роликовый односторонний подшипник

- упорный односторонний подшипник качения

- упорный односторонний подшипник качения

- упорный двусторонний подшипник качения

- свободное для вращения соединение детали с валом

- подвижное вдоль оси соединение детали с валом

- соединение детали с валом посредством вытяжной шпонки

- глухое, неподвижное соединение детали с валом

- глухое жесткое соединение двух соосных валов

- глухое соединение валов с предохранением от перегрузки

- эластичное соединение двух соосных валов

- шарнирное соединение валов

- телескопическое соединение валов

- соединение двух валов посредством плавающей муфты

- соединение двух валов посредством зубчатой муфты

- соединение двух валов предохранительной муфтой

- кулачковая односторонняя муфта сцепления

- кулачковая двусторонняя муфта сцепления

- фрикционная муфта сцепления (без уточнения вида и типа)

- фрикционная односторонняя муфта (общее обозначение)

- фрикционная односторонняя электромагнитная муфта

- фрикционная односторонняя гидравлическая или пневматическая муфта (общее обозначение)

- фрикционная двусторонняя муфта (общее обозначение)

- фрикционная двусторонняя электромагнитная муфта

- фрикционная двусторонняя гидравлическая или пневматическая муфта (общее обозначение)

- фрикционная конусная односторонняя муфта

- фрикционная конусная двусторонняя муфта

- фрикционная дисковая односторонняя муфта

- фрикционная дисковая двусторонняя муфта

- фрикционная муфта с колодками

- фрикционная муфта с разжимным кольцом

- самовыключающая односторонняя муфта обгона

- самовыключающая двусторонняя муфта обгона

- самовыключающая центробежная муфта

- тормоз конусный

- тормоз колодочный

- тормоз ленточный

- тормоз дисковый

- тормоз дисковый электромагнитный

- тормоз дисковый гидравлический или пневматический

- шарнирное соединение стержня с неподвижной опорой с движением только в плоскости чертежа

- соединение стержня с опорой шаровым шарниром

- маховик, жестко установленный на валу

- эксцентрик, установленный на конце вала

- конец вала под съемную рукоятку

- рычаг переключения

- рукоятка, закрепленная на конце вала

- маховичок, закрепленный на конце вала

- передвижные упоры

- шарнирное соединение кривошипа

Обозначения кинематических схем. Смотреть в увеличенном масштабе

- 87а - шарнирное соединение кривошипа постоянного радиуса с шатуном

- 87б - шарнирное соединение кривошипа переменного радиуса с шатуном

- 87в - шарнирное соединение кривошипа постоянного радиуса с шатуном

- 87г - шарнирное соединение кривошипа переменного радиуса с шатуном

- 88а - шарнирное соединение одноколейного вала с шатуном

- 88б - шарнирное соединение многоколенного вала с шатуном

- 88в - коленвал с жестким противовесом

- 88г - коленвал с маятниковым противовесом

- 89а - кривошипно-кулисный механизм с поступательно движущейся кулисой

- 89б - кривошипно-кулисный механизм с вращающейся кулисой

- 89в - кривошипно-кулисный механизм с качающейся кулисой

- 126а - коническая зубчатая передача между пересекающимися валами (общее обозначение без уточнения типа)

- 126б - коническая зубчатая передача соответственно с прямыми, спиральными и круговыми зубьями

- 133а - червячная глобоидная передача

- 133б - червячная передача с цилиндрическим червяком

Пример кинематической схемы токарно-винторезного станка

Пример кинематической схемы токарно-винторезного станка. Смотреть в увеличенном масштабе

Полезные ссылки по теме. Дополнительная информация

Каталог-справочник металлорежущих станков

Паспорта и руководства металлорежущих станков

Справочник деревообрабатывающих станков

Купить каталог, справочник, базу данных: Прайс-лист информационных изданий

Кучер А. М., Киватицкий М. М., Покровский А. А. Металлорежущие станки (альбом кинематических схем и узлов). Изд-во «Машиностроение», 1972.

stanki-katalog.ru

ГОСТ 2.703-2011 Единая система конструкторской документации (ЕСКД). Правила выполнения кинематических схем, ГОСТ от 03 августа 2011 года №2.703-2011

ГОСТ 2.703-2011

Группа Т52

МКС 01.100.20ОКСТУ 0002

Дата введения 2012-01-01

Цели, основные принципы и основной порядок проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0-92 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2-2009 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, применения, обновления и отмены"Сведения о стандарте

1 РАЗРАБОТАН Федеральным государственным унитарным предприятием "Всероссийский научно-исследовательский институт стандартизации и сертификации в машиностроении" (ФГУП "ВНИИНМАШ"), Автономной некоммерческой организацией "Научно-исследовательский центр CALS-технологий "Прикладная логистика"" (АНО НИЦ CALS-технологий "Прикладная логистика")

2 ВНЕСЕН Федеральным агентством по техническому регулированию и метрологии

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 12 мая 2011 г. N 39)За принятие проголосовали:

Краткое наименование страны по МК (ИСО 3166) 004-97 | Код страны по МК (ИСО 3166) 004-97 | Сокращенное наименование национального органа по стандартизации |

Азербайджан | AZ | Азстандарт |

Армения | AM | Минэкономики Республики Армения |

Беларусь | BY | Госстандарт Республики Беларусь |

Казахстан | KZ | Госстандарт Республики Казахстан |

Кыргызстан | KG | Кыргызстандарт |

Молдова | MD | Молдова-Стандарт |

Российская Федерация | RU | Росстандарт |

Таджикистан | TJ | Таджикстандарт |

Узбекистан | UZ | Узстандарт |

Украина | UA | Госпотребстандарт Украины |

4 Приказом Федерального агентства по техническому регулированию и метрологии от 3 августа 2011 г. N 211-ст межгосударственный стандарт ГОСТ 2.703-2011 введен в действие в качестве национального стандарта Российской Федерации с 1 января 2012 г.

5 ВЗАМЕН ГОСТ 2.703-68Информация о введении в действие (прекращении действия) настоящего стандарта публикуется в указателе "Национальные стандарты".Информация об изменениях к настоящему стандарту публикуется в указателе "Национальные стандарты", а текст изменений - в информационных указателях "Национальные стандарты". В случае пересмотра или отмены настоящего стандарта соответствующая информация будет опубликована в информационном указателе "Национальные стандарты"

1 Область применения

Настоящий стандарт устанавливает правила выполнения кинематических схем изделий всех отраслей промышленности.На основе настоящего стандарта допускается, при необходимости, разрабатывать стандарты, устанавливающие выполнение кинематических схем изделий конкретных видов техники с учетом их специфики.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие межгосударственные стандарты:ГОСТ 2.051-2006 Единая система конструкторской документации. Электронные документы. Общие положенияГОСТ 2.303-68 Единая система конструкторской документации. ЛинииГОСТ 2.701-2008 Единая система конструкторской документации. Схемы. Виды и типы. Общие требования к выполнениюПримечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодно издаваемому информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по соответствующим ежемесячно издаваемым информационным указателям, опубликованным в текущем году. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Общие положения

3.1 Схема кинематическая - документ, содержащий в виде условных изображений или обозначений механические составные части и их взаимосвязи.Схемы кинематические выполняют в соответствии с требованиями настоящего стандарта и ГОСТ 2.701.

3.2 Схемы кинематические могут быть выполнены как бумажный и (или) электронный конструкторский документ.Схемы в форме электронного конструкторского документа рекомендуется выполнять однолистными с обеспечением деления этого листа при печати на необходимые форматы.Примечание - Если схема кинематическая выполняется как электронный конструкторский документ, следует дополнительно руководствоваться ГОСТ 2.051.

3.3 Сложные схемы для наиболее наглядного представления могут быть выполнены динамическими (с использованием мультимедийных средств).

3.4 Схемы кинематические в зависимости от основного назначения подразделяют на следующие типы:- принципиальные;- структурные;- функциональные.

4 Правила выполнения схем

4.1 Правила выполнения принципиальных схем

4.1.1 На принципиальной схеме изделия должна быть представлена вся совокупность кинематических элементов и их соединений, предназначенных для осуществления, регулирования, управления и контроля заданных движений исполнительных органов; должны быть отражены кинематические связи (механические и немеханические), предусмотренные внутри исполнительных органов, между отдельными парами, цепями и группами, а также связи с источником движения.

4.1.2 Принципиальную схему изделия изображают, как правило, в виде развертки (см. приложение А).Допускается принципиальные схемы вписывать в контур изображения изделия, а также изображать в аксонометрических проекциях.

4.1.3 Все элементы на схеме изображают условными графическими обозначениями (УГО) или упрощенно в виде контурных очертаний.Примечание - Если УГО стандартами не установлено, то разработчик выполняет УГО на полях схемы и дает пояснения.

4.1.4 Механизмы, отдельно собираемые и самостоятельно регулируемые, допускается изображать на принципиальной схеме изделия без внутренних связей.Схему каждого такого механизма изображают в виде выносного элемента на общей принципиальной схеме изделия, в которое входит механизм, или выполняют отдельным документом, при этом на схеме изделия помещают ссылку на этот документ.

4.1.5 Если в состав изделия входит несколько одинаковых механизмов, допускается выполнять принципиальную схему для одного из них в соответствии с требованиями раздела 6, а другие механизмы - изображать упрощенно.

4.1.6 Взаимное расположение элементов на схеме кинематической должно соответствовать исходному, среднему или рабочему положению исполнительных органов изделия (механизма).Допускается пояснять надписью положение исполнительных органов, для которых выполнена схема.Если элемент при работе изделия меняет свое положение, то на схеме допускается показывать его крайние положения тонкими штрихпунктирными линиями.

4.1.7 На схеме кинематической, не нарушая ясности схемы, допускается:- переносить элементы вверх или вниз от их истинного положения, выносить их за контур изделия, не меняя положения;- поворачивать элементы в положения, наиболее удобные для изображения.В этих случаях сопряженные звенья пары, вычерченные раздельно, соединяют штриховой линией.

4.1.8 Если валы или оси при изображении на схеме пересекаются, то линии, изображающие их, в местах пересечения не разрывают.Если на схеме валы или оси закрыты другими элементами или частями механизма, то их изображают как невидимые.Допускается валы условно поворачивать так, как это показано на рисунке 1.

Рисунок 1

4.1.9 Соотношение размеров условных графических обозначений взаимодействующих элементов на схеме должно примерно соответствовать действительному соотношению размеров этих элементов в изделии.

4.1.10 На принципиальных схемах изображают в соответствии с ГОСТ 2.303:- валы, оси, стержни, шатуны, кривошипы и т.д. - сплошными основными линиями толщиной ;- элементы, показанные упрощенно в виде контурных очертаний, зубчатые колеса, червяки, звездочки, шкивы, кулачки и т.д. - сплошными линиями толщиной ;- контур изделия, в который вписана схема, - сплошными тонкими линиями толщиной ;- линии взаимосвязи между сопряженными звеньями пары, вычерченными раздельно, штриховыми линиями толщиной ;- линии взаимосвязи между элементами или между ними и источником движения через немеханические (энергетические) участки - двойными штриховыми линиями толщиной ;- расчетные взаимосвязи между элементами - тройными штриховыми линиями толщиной ;

4.1.11 На принципиальной схеме изделия указывают:- наименование каждой кинематической группы элементов, учитывая ее основное функциональное назначение (например, привод подачи), которое наносят на полке линии-выноски, проведенной от соответствующей группы;- основные характеристики и параметры кинематических элементов, определяющие исполнительные движения рабочих органов изделия или его составных частей.Примерный перечень основных характеристик и параметров кинематических элементов приведен в приложении Б.

4.1.12 Если принципиальная схема изделия содержит элементы, параметры которых уточняют при регулировании подбором, то на схеме эти параметры указывают на основе расчетных данных и делают надпись: "Параметры подбирают при регулировании".

4.1.13 Если принципиальная схема содержит отсчетные, делительные и другие точные механизмы и пары, то на схеме указывают данные об их кинематической точности: степень точности передачи, значения допустимых относительных перемещений, поворотов, значения допустимых мертвых ходов между основными ведущими и исполнительными элементами и т.д.

4.1.14 На принципиальной схеме допускается указывать:- предельные значения чисел оборотов валов кинематических цепей;- справочные и расчетные данные (в виде графиков, диаграмм, таблиц), представляющие последовательность процессов по времени и поясняющие связи между отдельными элементами.

4.1.15 Если принципиальная схема служит для динамического анализа, то на ней указывают необходимые размеры и характеристики элементов, а также наибольшие значения нагрузок основных ведущих элементов.На такой схеме показывают опоры валов и осей с учетом их функционального назначения.В остальных случаях опоры валов и осей допускается изображать общими условными графическими обозначениями.

4.1.16 Каждому кинематическому элементу, изображенному на схеме, как правило, присваивают порядковый номер, начиная от источника движения, или буквенно-цифровые позиционные обозначения (см. приложение В). Валы допускается нумеровать римскими цифрами, остальные элементы нумеруют только арабскими цифрами.Элементы покупных или заимствованных механизмов (например, редукторов, вариаторов) не нумеруют, а порядковый номер присваивают всему механизму в целом.Порядковый номер элемента проставляют на полке линии-выноски. Под полкой линии-выноски указывают основные характеристики и параметры кинематического элемента.Характеристики и параметры кинематических элементов допускается помещать в перечень элементов, оформленный в виде таблицы по ГОСТ 2.701.

4.1.17 Сменные кинематические элементы групп настройки обозначают на схеме строчными буквами латинского алфавита и указывают в таблице характеристики для всего набора сменных элементов. Таким элементам порядковые номера не присваивают.Допускается таблицу характеристик выполнять на отдельных листах.

4.2 Правила выполнения структурных схем

4.2.1 На структурной схеме изображают все основные функциональные части изделия (элементы, устройства) и основные взаимосвязи между ними.

4.2.2 Структурные схемы изделия представляют либо графическим изображением с применением простых геометрических фигур, либо аналитической записью, допускающей применение электронной вычислительной машины.

4.2.3 На структурной схеме должны быть указаны наименования каждой функциональной части изделия, если для ее обозначения применена простая геометрическая фигура. При этом наименования, как правило, вписывают внутрь этой фигуры.

4.3 Правила выполнения функциональных схем

4.3.1 На функциональной схеме изображают функциональные части изделия, участвующие в процессе, иллюстрируемом схемой, и связи между этими частями.

4.3.2 Функциональные части изображают простыми геометрическими фигурами.Для передачи более полной информации о функциональной части внутри геометрической фигуры допускается помещать соответствующие обозначения или надпись.

4.3.3 На функциональной схеме должны быть указаны наименования всех изображенных функциональных частей.

4.3.4 Для наиболее наглядного представления процессов, иллюстрируемых функциональной схемой, обозначения функциональных частей следует располагать в последовательности их функциональной связи.Допускается, если это не нарушает наглядности представления процессов, учитывать действительное расположение функциональных частей.

Приложение А (справочное). Пример выполнения принципиальной кинематической схемы

Приложение А(справочное)

Приложение Б (справочное). Примерный перечень основных характеристик и параметров кинематических элементов

Приложение Б(справочное)

Таблица Б.1

Наименование | Данные, указываемые на схеме |

1 Источник движения (двигатель) | Наименование, тип, характеристика |

2 Механизм, кинематическая группа | Характеристика основных исполнительных движений, диапазон регулирования и т.д. Передаточные отношения основных элементов. Размеры, определяющие пределы перемещений: длина перемещения или угол поворота исполнительного органа. Направление вращения или перемещения элементов, от которых зависят получение заданных исполнительных движений и их согласованность. Допускается помещать надписи с указанием режимов работы изделия или механизма, которым соответствуют указанные направления движения. Примечание - Для групп и механизмов, показанных на схеме условно, без внутренних связей указывают передаточные отношения и характеристики основных движений. |

3 Отсчетное устройство | Предел измерения или цена деления |

4 Кинематические звенья: | |

а) шкивы ременной передачи | Диаметр (для сменных шкивов - отношение диаметров ведущих шкивов к диаметрам ведомых шкивов) |

б) зубчатое колесо | Число зубьев (для зубчатых секторов - число зубьев на полной окружности и фактическое число зубьев), модуль, для косозубых колес - направление и угол наклона зубьев |

в) зубчатая рейка | Модуль, для косозубых реек - направление и угол наклона зубьев |

г) червяк | Осевой модуль, число заходов, тип червяка (если он не архимедов), направление витка и диаметр червяка |

д) ходовой винт | Ход винтовой линии, число заходов, надпись "лев." - для левых резьб |

е) звездочка цепной передачи | Число зубьев, шаг цепи |

ж) кулачок | Параметры кривых, определяющих скорость и пределы перемещения поводка (толкателя) |

Приложение В (рекомендуемое). Буквенные коды наиболее распространенных групп элементов

Приложение В(рекомендуемое)

Таблица В.1

Буквенный код | Группа элементов механизмов | Пример элемента |

А | Механизм (общее обозначение) | |

В | Валы | |

С | Элементы кулачковых механизмов | Кулачок, толкатель |

Е | Разные элементы | |

Н | Элементы механизмов с гибкими звеньями | Ремень, цепь |

К | Элементы рычажных механизмов | Коромысло, кривошип, кулиса, шатун |

М | Источник движения | Двигатель |

Р | Элементы мальтийских и храповых механизмов | |

Т | Элементы зубчатых и фрикционных механизмов | Зубчатое колесо, зубчатая рейка зубчатый сектор, червяк |

X У | Муфты, тормоза |

Электронный текст документаподготовлен ЗАО "Кодекс" и сверен по:официальное изданиеМ.: Стандартинформ, 2012

docs.cntd.ru

РАЗБОР КИНЕМАТИЧЕСКОЙ СХЕМЫ КОНСОЛЬНО-ФРЕЗЕРНЫЕ СТАНКОВ. Основы фрезерования |

Понятие о кинематической схеме. В учебных мастерских » производственных цехах заводов можно встретить не только те фрезерные станки, которые описаны в § 31 и 32, но и другие станки такого же назначения, но отличающиеся от них конструктивными особенностями. В СССР имеется большое количество фрезерных станков зарубежных марок и, кроме того, в настоящее время в Советский Союз поступают фрезерные станки из Германской Демократической Республики, Венгерской Народной Республики, Чехословакии и других стран социалистического лагеря. Эти фрезерные станки отличаются друг от друга по форме и устройству отдельных узлов, механизмов и деталей, по способу изменения чисел оборотов, величин подачи, по виду привода и т. д., но принцип работы их одинаков.

Фрезеровщик должен уметь разбираться в устройстве любого фрезерного станка, чтобы наилучшим образом использовать его в работе.

Для того чтобы показать основные взаимодействия движущихся частей современного фрезерного станка, обладающего большим количеством деталей и узлов, не прибегая к сложным чертежам, используют упрощенные условные чертежи, так называемые кинематические схемы.

Кинематической схемой станка называется условное изображение станка, на котором показано взаимное расположение отдельных звеньев механизмов, участвующих в передаче движения, а также числа зубьев зубчатых колес, диаметры шкивов, величина шага винтовых пар, количество заходов червяков. Эта схема характеризует кинематическую, т. е. скоростную связь между передающими движение элементами механизма. На кинематической схеме станок изображен в виде общего контура, позволяющего примерно представить себе, в каком месте станка расположены те или иные валы, зубчатые колеса, муфты, ходовые винты и т. д.

Каждый элемент механизмов станка в кинематической схеме обозначается определенными условными знаками.

Государственным общесоюзным стандартом (ГОСТ 3462—52) установлены единые условные обозначения для кинематических схем станков. В «Справочнике молодого фрезеровщика» приведены условные обозначения наиболее часто встречающихся в кинематических схемах элементов механизма фрезерных станков. Знание условных обозначений необходимо для понимания кинематической схемы.

Кинематические схемы позволяют разобраться в устройстве станка и правильно производить необходимые при наладке и настройке станка расчеты.

Кинематические схемы станков 6Н82, 6Н82Г и 6Н12. В § 32 и 33 разобраны основные узлы и органы управления, приведены основные сведения, характеризующие числа оборотов шпинделя и скорости перемещения стола, а равно указаны назначения рукояток для настройки коробки скоростей и коробки подач для гаммы станков 6Н82, 6Н82Г и 6Н12. Здесь же ознакомимся более подробно с механизмами станков этой гаммы.

На рис. 111 приведена кинематическая схема универсально- фрезерного станка 6Н82, полностью соответствующая схеме горизонтально-фрезерного станка 6Н82Г.

Валы обозначены на схеме порядковыми римскими цифрами, а зубчатые колеса — числом зубьев и модулем, соединенными знаком умножения. Шаг ходового винта в миллиметрах обозначен буквой S.

Цепь главного движения. Шпиндель получает вращение от фланцевого электродвигателя мощностью 7 кет с 1440 об/мин через упругую соединительную муфту и зубчатые колеса механизма пятиваловой коробки скоростей, сообщающие шпинделю 18 различных чисел оборотов в пределах от 30 до 1500 об/мин.

От вала / вращение передается валу II зубчатой парой 26 : 54; далее валу///через зубчатые пары 16 : 39 или 19 : 36, или 22 : 33; валу IV через зубчатые пары 18 : 47 или 28 : 37 или 39 : 26; валу V (шпинделю) через зубчатые пары 19 : 71 или 82 : 38.

Для лучшего уяснения кинематической схемы цепи главного движения на рис. 112, а приводится разрез коробки скоростей станков 6Н82 и 6Н82Г, а на рис. 112, б — разрез коробки скоростей станка 6Н12. Как видно из обоих разрезов, вертикально- фрезерный станок 6Н12 отличается от горизонтального 6Н82Г и универсального 6Н82 только расположением шпинделя и добавочной конической зубчатой передачей 35: 35 к шпинделю (вал VI). В табл. 9 приведены числа оборотов шпинделя станков 6Н82 и 6Н82Г, получающиеся от включения соответствующих колес коробки скоростей. Так как передача на вертикальный вал VI (шпиндель) вертикально-фрезерного станка 6Н12 не изменяет общего передаточного отношения, то табл. 9 полностью применима для расчета чисел оборотов шпинделя станка 6Н12.

Таблица 9

| Числа оборотов шпинделя станков 6Н82Г и 6Н82

|

Шпиндель 3 станков 6Н82Г и 6Н82 (вал V) имеет три опоры. В передней опоре (гнездо шпинделя) установлен конический роликоподшипник с буртиком, воспринимающий осевые усилия от цилиндрической фрезы с винтовыми зубьями или от торцовой фрезы, в средней опоре — обычный роликоподшипник и в задней — радиальный шарикоподшипник. Регулирование подшипников шпинделя производится гайкой 2.

Большое зубчатое колесо 4, имеющее 71 зуб, сидит на конусной шейке шпинделя. На заднем конце шпинделя посажен маховик обеспечивающий равномерное вращение шпинделя и: смягчающий удары при врезании зубьев фрезы в обрабатываемую заготовку. Торможение шпинделя при остановке станка производится обратным вращением (реверсированием) электродвигателя.

Шпиндель 3 станка 6Н12 (вал VI) смонтирован на двух опорах. В нижней опоре (гнездо шпинделя) установлен конический роликоподшипник с буртиком, воспринимающий осевое усилие от фрезы, и в верхней опоре — обычный роликовый подшипник. Регулирование подшипников производится гайкой 2. Между верхней и нижней опорами смонтирован маховик 1 с той же целью, что и в станках 6Н82Г и 6Н82. Торможение шпинделя производится, как и в станках 6Н82Г и 6Н82, реверсированием электродвигателя.

Вал V станка 6Н12 смонтирован тоже на двух опорах, представляющих обычные роликовые подшипники.

Вал IV у станков 6Н82, 6Н82Г и 6Н12 собран на трех опорах, что сообщает этому валу и шпинделю повышенную жесткость.

Валы II, III и IV — шлицевые для возможности передвижения зубчатых блоков (2=16—19—22; 2 = 26—37; 2=19—82). Эти валы вращаются на шарикоподшипниках.

В коробках скоростей станков 6Н82Г, 6Н82 и 6Н12 механизм переключения скоростей является самостоятельным узлом, привертываемым к левой стороне станины. На рис. ИЗ изображен этот механизм. С наружной стороны корпуса механизма переключения скоростей расположен лимб 1, на котором нанесены значения всех 18 чисел оборотов шпинделя.

Справа от лимба расположена кнопочная станция 2 с тремя кнопками: «быстро», «шпиндель» и «стоп», о назначении которых было рассказано на стр. 134 и 135 (см. рис. 110, а).

Для переключения шпинделя на выбранную скорость вращения рукоятку 3 необходимо повернуть на себя, а лимб 1 — вправо или влево, установив цифру выбранного числа оборотов шпинделя против стрелки-указателя, а затем возвратить рукоятку 3 в первоначальное положение. При этих операциях блоки зубчатых колес коробки скоростей перемещаются и устанавливаются в положениях, соответствующих выбранному числу оборотов шпинделя.

Работа механизма заключается в следующем. На оси 17 рукоятки 3 насажен зубчатый сектор 18 (показан пунктиром), перемещающий рейку 13. На рейке заштифтована вилка 16, которая охватывает шейку детали 10, заштифтованной на валике 11г свободно перемещающемся в продольном направлении. На правом конце валика 11 насажены два диска 14, а левый конец валика связан шпонкой с коническим зубчатым колесом 5, сцепленным с коническим зубчатым колесом 9. Хвостовик колеса 9 посредством фиксирующего кольца 19 жестко соединен с лимбом 1.

В дисках 14 просверлены отверстия, каждое из которых соответствует положению блоков зубчатых колес для того или иного числа оборотов шпинделя. В эти отверстия входят штифты 7, которые сидят в отверстиях, просверленных в торцах реек 6 и 5. Рейки свободно перемещаются в продольном направлении и поворачивают при этом сцепленные с ними зубчатые колеса 4.

Таким образом, при повороте рукоятки 3 (на себя) зубчатый сектор 18 перемещает рейку 13 и, следовательно, диски 14 вправо, при этом величина перемещения дисков рассчитана так, чтобы они полностью освободились от находящихся в их отверстиях штифтов 7.

При повороте лимба 1 поворачиваются и диски 14. Когда цифра, отвечающая выбранной скорости, займет положение против стрелки-указателя, соответствующее сочетание отверстий дисков 14 окажется против штифтов 7. При повороте рукоятки 3 в первоначальное положение диски 14 переместятся влево. При этом те штифты 7, которые заняли положение не против отверстий, упираясь в торцы дисков, перемещают рейки 6 влево, а рейки 5 вправо или наоборот. Это перемещение передается системе валов, связанных с блоками зубчатых колес, и устанавливает последние в тех положениях, которые отвечают выбранной скорости шпинделя.

При обратном движении рукоятки 3 специальный палец, перемещаемый кулачком, приходит в соприкосновение с конечным выключателем 15, который включает электродвигатель и приводит во вращение шпиндель станка. Пружины 12, заложенные в торцы реек 5 и 6, облегчают (смягчают) переключения.

Для большей наглядности на рис. 114 приведены принципиальная схема переключения скоростей и три возможных положения одной пары штифтов А и Б (обозначенных на рис. ИЗ цифрой 7).

На рис. 114, а схематически повторен механизм переключения скоростей, изображенный на рис. 113. Поворот рукоятки 3 «на себя» вызывает перемещение при помощи зубчатого сектора 18 рейки 13, а через нее вилки 16 вправо вместе с дисками 14. Это выводит из контакта (освобождает) пару штифтов 7 (А и Б), взаимно связанных друг с другом через рейки 5 и 6 и зубчатое колесо 4 и входящих в соответствующие отверстия диска 14. При повороте лимба 1 и установке против стрелки-указателя соответствующей цифры на лимбе диски поворачиваются так, что против штифтов Л и £ оказываются либо отверстия, либо сплошная поверхность торца диска. Поворотом рукоятки 3 «от себя» диски установятся на свое место, а штифты А и Б займут одно из трех положений, показанных на рис. 114, б, и поставят при помощи вилки передвижной блок зубчатых колес в одно из трех возможных положений. Так как в коробке скоростей имеются два тройных и один двойной зубчатых блока, то для их перемещения необходимы три вилки и, следовательно, три пары штифтов Л и Б.

На рис. 115 показаны возможные положения блоков зубчатых колес коробки скоростей, соответствующие 18 ступеням чисел оборотов шпинделя, приведенным в табл. 9.

Цепь подач. Привод подач осуществляется от отдельного фланцевого электродвигателя мощностью 1,7 кВт при 1420 об/мин, смонтированного в консоли. Через коробку подач ходовым винтам продольного и поперечного перемещения стола сообщаются 18 различных подач в пределах от 23,5 до 1180 мм/мин, а винту вертикального перемещения стола — 18 различных подач в пределах от 8 до 390 мм/мин.

Вал / коробки подач (см. рис. 111) приводится во вращение непосредственно электродвигателем, от него вращение передается валу II зубчатой парой 26 : 44, валу III зубчатой парой 24 : 64, валу IV зубчатыми парами 18 : 36, или 27 : 27, или 36 : 18, валу зубчатыми парами 18 :40, или 21 : 37, или 24 : 34 и далее валу VI через перебор 13 : 45; 18 : 40 или непосредственно зубчатой передачей 40 : 40.

С вала VI движение передается:

а) винту продольной подачи стола по цепи 28 : 35; 18 : 33; 33:37; 18: 16 и 18: 18;

б) винту поперечной подачи стола по цепи 28 : 35; 18 : 33 и 33 : 37; 37 : 33;

в) винту вертикальной подачи стола по цепи 28 : 35; 18 : 33; 22 : 33 и 22 : 44.

В табл. 10 приведены возможные включения зубчатых колес для осуществления 18 различных продольных подач. Поперечные подачи имеют те же значения, вертикальные подачи в три раза меньше.

При ускоренном (быстром) перемещении стола коробка подач отключается и движение передается от электродвигателя по цепи 26 : 44; 44 : 57; 57 : 43 к валу VI и далее изложенным выше способом передачи движения. Скорость быстрых продольного и поперечного перемещений составляет 2300 мм/мин, вертикального перемещения — 770 мм/мин.

Для лучшего понимания кинематической схемы цепи подач на рис. 116 приводится разрез коробки подач. Коробка подач является самостоятельным узлом, монтируемым с левой стороны консоли. Она одинакова для всей гаммы станков 6Н82, 6Н82Г и 6Н12.

На рис. 116, а дана развертка коробки подач, причем обозначения валов и зубчатых колес соответствуют схеме на рис. 111. От электродвигателя (на рис. 116, а не показан) через зубчатое колесо 2 = 26 вращение передается на вал II при помощи зубчатого колеса 2 = 44, а от него через зубчатые колеса 24 : 64 на вал, затем при помощи трех блоков зубчатых колес на валы IV, V и VI. Вал VI, называемый фрикционным, обозначен на рис 116, а цифрой 14. Эти передачи служат для осуществления рабочих подач стола, салазок и консоли.

Для быстрых перемещений вращение от электродвигателя (на рис. 116, а не показан) передается через зубчатое колесо 2 = 26, промежуточные зубчатые колеса 2 = 44 и 2 = 57, минуя коробку подач, на зубчатое колесо 16 (2 = 43), получающее постоянное число оборотов (870) в минуту.

Фрикционный вал 14 передает вращение, полученное им от зубчатых колес 2 = 40 или 2 = 57, на вал VII (см. рис. 111) при помощи зубчатых колес 2 = 28 и 2 = 35 для осуществления либо рабочих подач, либо быстрых перемещений.

На фрикционном валу 14 (см. рис. 116, а) расположены две муфты — кулачковая 6 и фрикционная многодисковая 13. Для передачи в консоль рабочих подач должна быть включена кулачковая муфта 6, а для передачи быстрого (ускоренного) перемещения — фрикционная многодисковая муфта 13.

Зубчатое колесо 15 сидит на шпонке фрикционного вала 14, который в свою очередь связан с кулачковой муфтой рабочего хода 6 через втулку 5 и шпонку 4. Следовательно, зубчатое колесо 15 имеет одинаковое с кулачковой муфтой 6 число оборотов. Кроме того, с фрикционным валом 14 связана шпонкой втулка 13 фрикционной многодисковой муфты, которая передает ему быстрое вращение для быстрых перемещений при выключенной кулачковой муфте 6 и включенной фрикционной многодисковой муфте 13.

На втулке 3 смонтирована кулачковая втулка предохранительной муфты. Корпус предохранительной муфты 2 представляет собой зубчатое колесо (z = 40), находящееся в постоянном зацеплении с зубчатым колесом 1 (г = 40) перебора коробки подач. При перегрузке механизма рабочих подач двенадцать шариков, находящихся в контакте с отверстиями фланца кулачковой втулки, сжимают пружины и выходят из контакта с отверстиями фланца, вследствие чего зубчатое колесо (г = 40) предохранительной муфты 2 начинает проскальзывать относительно кулачковой втулки и рабочая подача прекращается.

При сцеплении кулачковой муфты 6 с кулачковой втулкой предохранительной муфты 2 вал 14 и соответственно зубчатое колесо 15 получают 18 различных скоростей в зависимости от положения переключаемых зубчатых колес коробки подач. .

Корпус фрикционной многодисковой муфты, обладающей постоянным числом оборотов (870 об/мин), вращает каленые диски 11 толщиной 1,5 мм, входящие в пазы корпуса. Между этими дисками чередуются такой же толщины диски 12, сцепленные с втулкой фрикционной муфты 13. При нажатии кулачковой муфты 6 на фланец 7 и через гайку 10 на диски 11 и 12 последние, сжимаясь, начинают передавать вращение быстрого хода от многодисковой муфты валу 14 и зубчатому колесу 15.

Для регулирования зазора в дисках служит фиксатор 5, запирающий кольцо 9 регулирования зазора в дисках.

На рис. 117 показаны муфты фрикционного вала подач. Для удобства пользования обозначения на рис. 117 соответствуют обозначениям на рис. 116.

К корпусу коробки подач привернут механизм переключения подач (рис. 118), имеющий в передней части лимб для установки грибка на нужную величину подачи; подробно о назначении лимба и грибка было рассказано на стр. 136 (см. рис. 110, б).

Переключение подач производится таким же образом, как и переключение скоростей. В данном случае необходимо грибок потянуть на себя и повернуть его вместе с лимбом до совпадения нужной величины подачи со стрелкой-указателем и затем вдвинуть его обратно. При этом диски, аналогичные дискам 14, описанным на стр. 143—144 (рис. ИЗ и 114), перемещают три пары реек, на которые посажены вилки, охватывающие шейки блоков зубчатых колес и устанавливающие последние в положение, соответствующее выбранной подаче.

Стол и салазки. На рис. 119 приводится общий вид стола и салазок с указанием органов управления, обеспечивающих рабочие и быстрые перемещения стола. В дополнение к рис. 111, на котором представлена кинематическая схема, на рис. 119 объясняется принцип действия органов управления подачами стола, салазок и консоли, кратко перечисленных на стр. 134—136 и показанных на рис. 108 и 109.

Стол станка может быть настроен на полуавтоматический или ручной цикл работы, для чего на дверке правого электрошкафа необходимо поставить среднюю рукоятку в соответствующее положение «управление от кулачков включено» или «управление от кулачков выключено» (на рис. 108 и 109 эта рукоятка не показана). На столе и салазках станков 2 и 3-го размера (6Н82, 6Н82Г, 6Н12, 6Н83. 6Н83Г и 6Н13) находятся следующие органы управления.

Рукоятка 7 продольного хода, имеющая три положения: «подача вправо», «подача влево» и «стоп».

Установка рукоятки продольного хода в положение «стоп» дает выключение правой или левой рабочей подачи, правого или левого быстрого хода во всех случаях, независимо от настройки станка на полуавтоматический цикл или на ручное управление, за исключением случаев, когда для автоматического перехода стола на обратный ход утопляется штифт 5, расцепляющий рычаги выключения кулачковой муфты продольного хода (см. ниже).

Дублирующая рукоятка 13 продольного хода, расположенная внизу салазок, дает возможность пользоваться ею в то время, когда фрезеровщик находится сбоку станка (сзади стола). Эта рукоятка жестко связана с основной рукояткой 7 продольного хода и полностью повторяет ее движения.

Кулачки для работы по полуавтоматическому циклу. Остановка левого и правого ходов стола, т. е. ограничение продольного хода, производится кулачками 4 и 5 для того, чтобы он не вышел из пределов паспортного хода. Ограничение левого хода стола производится кулачком 4, а правого хода — кулачком 5, перемещаемыми по пазу стола. В том случае, когда стол необходимо остановить не в крайних точках его движения, ограничительные кулачки 4 и 5 ставят и закрепляют в необходимом месте. Оба кулачка 4 и 5 не должны никогда сниматься со станка, так как они предохраняют стол от перебега, если фрезеровщик не остановит вовремя стол при ручном управлении.

Кулачки 1 переключают рабочую подачу на быстрый ход или быстрый ход на рабочую подачу при правом или левом движении. Правый и левый кулачки отличаются между собой лишь положением ввернутого штифта (со шлицем на головке). Расположение штифта с правой стороны кулачка заставляет его срабатывать при левом ходе стола, расположение штифта с левой стороны кулачка заставляет его срабатывать при правом ходе стола. Кулачки 1 работают только в том случае, если рукоятка на правой дверке электрошкафа находится в положении «управление от кулачков включено», т. е. при настройке на полуавтоматический цикл. При работе с ручным управлением рекомендуется эти кулачки переставить на неработающую часть стола или снять.

По особому заказу завод поставляет со станком дополнительное количество кулачков Д а также два кулачка 2 и 3.

Кулачки 2 и 3 производят переключение с рабочей подачи влево на быстро вправо и с рабочей подачи вправо на быстро влево. Эти кулачки также работают только при настройке станка на полуавтоматический цикл.

Кнопочная станция, расположенная с передней правой стороны салазок, дублирует кнопки «быстро», «шпиндель» и «стоп», помещенные на корпусе механизма переключения скоростей (см. также рис. 110, а).

Рукоятки зажима 10 и 14 дают возможность увеличить жесткость салазок при тяжелых режимах на продольной подаче. Включать поперечную подачу при поджатых рукоятках зажима салазок нельзя.

Ограничительные кулачки 12 поперечного хода предназначаются для автоматического выключения поперечной подачи или поперечного быстрого хода в нужном месте.

Рукоятка 15 ручной смазки салазок расположена на левом торце корпуса салазок. Насос привинчен к внутреннему приливу салазок. Масло заливают через фильтр 6 до уровня, показываемого маслоуказателем.

Винты 9 для поджатия клина выбирают зазоры в скосах стола при тяжелом фрезеровании, если оно ведется кратковременно и фрезеровщику нежелательно нарушать хорошую регулировку клина по длине.

Рукоятка продольного хода 7 (рис. 120, а) имеет на своей ступице, со стороны, обращенной к столу, два выступа, расположенные на разной высоте, на которые воздействуют кулачки 4 и 5 (см. также рис. 119), поворачивающие рукоятку продольного хода и ставящие ее в положение «стоп». Это дает выключение левого или правого хода стола.

Рукоятка 7 жестко (через штифт и шпонку) соединена с осью 16, которая вращается во втулке 20, вращая вместе с собою копир 21. На этой же оси 16, через промежуточную втулку, смонтированы звездочки 17 и 18 включения быстрого хода, работающие только при полуавтоматическом цикле. Звездочка 17 получает вращение от кулачка 1 и 2 или 3 (см. также рис. 119) и передает его нижней звездочке 18 (рис. 120, б), которая имеет различную глубину впадин, что при повороте ее на 45° дает разный ход штоку 22. Шток в свою очередь воздействует на конечный выключатель 23 и при замыкании его контактов через магнитный пускатель включает электромагнитную муфту быстрого хода. Команды от звездочек поступают в последовательном порядке: включено (быстро) — выключено (подача) — включено (быстро) — выключено (подача) и т. д. При ручном управлении станком цепь быстрого хода отключена и в работе не участвует.

Имеющийся у копира 21 выступ воздействует на два лепестка 19 (см. рис. 120, а) и через них на два конечных выключателя 24 и 25 (см. рис. 120, б). Конечные выключатели используют два мостика: один для блокировки с другими ходами, а второй на включение через реверсивный магнитный пускатель хода вправо в одном конечном выключателе и хода влево в другом. Выключение двигателя получается после выключения кулачковой муфты.

Копир 21 находится в контакте с роликом, который в процессе переключения катится по его кривой. При выключенном положении рукоятки ролик стоит на выступе копира, при включенных положениях находится на боковых скосах. Движение ролика через рычаг 26 передается валику 27 и вилке, ведущей кулачковую муфту продольного хода. Валик 27 находится под постоянным нажатием пружины 28, регулируемой втулкой 29 и гайкой 30.

Разрез по рычагу 26 показан на рис. 120, в, из которого видно, что рычаг при опускании его оси 8 перемещается вниз и выходит из сцепления с копиром. В результате этого поворотом рукоятки уже невозможно отжать пружину и расцепить кулачковую муфту продольного хода, что используется для реверсирования стола в условиях автоматического цикла.

После того как реверсирование произошло и кулачок 2 или 3 сошел со штифта 5, пружина 31 снова поднимет рычаг 26 с роликом вверх на уровень плоскости копира и, таким образом, при желании с помощью рукоятки можно отключить кулачковую муфту.

Копир 21 своим пазом ведет за собой рычаг 32, жестко связанный посредством валика и рычага 33 с дублирующей рукояткой продольного хода, благодаря чему эта рукоятка повторяет движения основной рукоятки управления продольным ходом стола.

На рис. 121 изображена принципиальная схема работы рукоятки продольного хода при ручном и полуавтоматическом

циклах. Для удобства пользования на рис. 119, 120 и 121 установлены идентичные цифровые обозначения аналогичных деталей.

При ручном цикле поворот рукоятки 7 продольного хода вправо или влево от центрального положения вызывает реверсирование электродвигателя подач; при этом повороту рукоятки 7 вправо соответствует ход стола вправо и повороту рукоятки 7 влево соответствует ход стола влево. Такое совпадение направления движения с направлением поворота управляющего органа, называемое «мнемоническим», всегда применяется в органах управления станками для избежания ошибок при включении и переключении подач и реверсировании вращения шпинделя.

В случае реверсирования продольной подачи рукояткой 7 копир 21 сначала выключает с помощью ролика муфту, связанную с винтом продольной подачи, во избежание поломок зубчатых колес коробки подач, а затем под действием пружины 28 (на схеме не показанной) валик 27 включает муфту, и стол движется в выбранном направлении за счет реверса электродвигателя.

Быстрый ход стола включается вручную нажимом на кнопку «быстро», и он до тех пор действует, пока кнопка нажата. Направление быстрого хода устанавливается заранее поворотом рукоятки 7.

При автоматическом цикле наличие в необходимом количестве кулачков 1, 2, 3, 4, 5 позволяет настраивать консольно-фрезерные станки 6Н82, 6Н82Г, 6Н12, 6Н83, 6Н83Г, 6Н13 и их модификации на следующие циклы перемещений стола:

чередующийся цикл правой подачи: быстро вправо — подача вправо — быстро вправо — подача вправо — быстро назад (влево) — стоп;

чередующийся цикл левой подачи: быстро влево — подача влево — быстро влево — подача влево — быстро назад (вправо) — стоп;

маятниковый цикл: подача вправо — быстро влево — подача влево — быстро вправо — подача вправо и т. д.

dlja-mashinostroitelja.info

423800, Набережные Челны , база Партнер Плюс, тел. 8 800 100-58-94 (звонок бесплатный)