|

||||

|

|

звонок бесплатный

Наши сотрудники:

[email protected]

Екатерина - специалист по продаже а/м КАМАЗ

[email protected]

[email protected]

Техника в наличии

Тягач КАМАЗ 44108-6030-24

2014г, 6х6, Евро3, дв.КАМАЗ 300 л.с., КПП ZF9, бак 210л+350л, МКБ,МОБ,рестайлинг.

цена 2 220 000 руб.,

КАМАЗ 4308-6063-28(R4)

4х2,дв. Cummins ISB6.7e4 245л.с. (Е-4),КПП ZF6S1000, V кузова=39,7куб.м., спальное место, бак 210л, шк-пет,МКБ, ТНВД BOSCH, система нейтрализ. ОГ(AdBlue), тент, каркас, рестайлинг, внутр. размеры платформы 6112х2470х730 мм

цена 1 950 000 руб.,

Самосвал КАМАЗ 6520-057

2014г, 6х4,Евро3, дв.КАМАЗ 320 л.с., КПП ZF16, ТНВД ЯЗДА, бак 350л, г/п 20 тонн, V кузова =20 куб.м.,МКБ,МОБ, со спальным местом.

цена 2 700 000 руб.,

Самосвал 6522-027

2014, 6х6, дв.КАМАЗ 740.51,320 л.с., КПП ZF16,бак 350л, г/п 19 тонн,V кузова 12куб.м.,МКБ,МОБ,задняя разгрузка,обогрев платформы.

цена 3 190 000 руб.,

СУПЕР ЦЕНА

на АВТОМОБИЛИ КАМАЗ

| 43118-010-10 (дв.740.30-260 л.с.) | 2 220 000 |

| 43118-6033-24 (дв.740.55-300 л.с.) | 2 300 000 |

| 65117-029 (дв.740.30-260 л.с.) | 2 200 000 |

| 65117-6010-62 (дв.740.62-280 л.с.) | 2 350 000 |

| 44108 (дв.740.30-260 л.с.) | 2 160 000 |

| 44108-6030-24 (дв.740.55,рест.) | 2 200 000 |

| 65116-010-62 (дв.740.62-280 л.с.) | 1 880 000 |

| 6460 (дв.740.50-360 л.с.) | 2 180 000 |

| 45143-011-15 (дв.740.13-260л.с) | 2 180 000 |

| 65115 (дв.740.62-280 л.с.,рест.) | 2 190 000 |

| 65115 (дв.740.62-280 л.с.,3-х стор) | 2 295 000 |

| 6520 (дв.740.51-320 л.с.) | 2 610 000 |

| 6520 (дв.740.51-320 л.с.,сп.место) | 2 700 000 |

| 6522-027 (дв.740.51-320 л.с.,6х6) | 3 190 000 |

подробнее про услугу перегона можно прочесть здесь.

|

Нужны самосвалы? Обратите внимание на Ford-65513-02. |

КАМАЗы в лизинг

ООО «Старт Импэкс» имеет возможность поставки грузовой автотехники КАМАЗ, а так же спецтехники на шасси КАМАЗ в лизинг. Продажа грузовой техники по лизинговым схемам имеет определенные выгоды для покупателя грузовика. Рассрочка платежа, а так же то обстоятельство, что грузовики до полной выплаты лизинговых платежей находятся на балансе лизингодателя, и соответственно покупатель автомобиля не платит налогов на имущество. Мы готовы предложить любые модели бортовых автомобилей, тягачей и самосвалов по самым выгодным лизинговым схемам.Контактная информация.

г. Набережные Челны, Промкомзона-2, Автодорога №3, база «Партнер плюс».

тел/факс (8552) 388373.

Схема проезда

Open Library - открытая библиотека учебной информации. Гидравлическая схема экскаватора

А Т Л А С

3.9. Одноковшовые экскаваторы

Одноковшовые экскаваторы представляют собой самоходную машину на пневмоколесном или гусеничном ходу с поворотным в горизонтальной плоскости рабочим оборудованием ковшового типа, предназначенного для копания и разгрузки набранного грунта в транспортные средства или отвал. При выполнении рабочих операций машина стоит на месте.

Одноковшовые экскаваторы могут быть неполноповоротными и полноповоротными. Оба типа экскаваторов оснащаются большим числом сменного рабочего оборудования и различными видами рабочих органов.

Навесные одноковшовые экскаваторы на базе тракторов предназначены для выполнения земляных и погрузочно-разгрузочныхработ на мелких объектах строительства и в сельском хозяйстве.

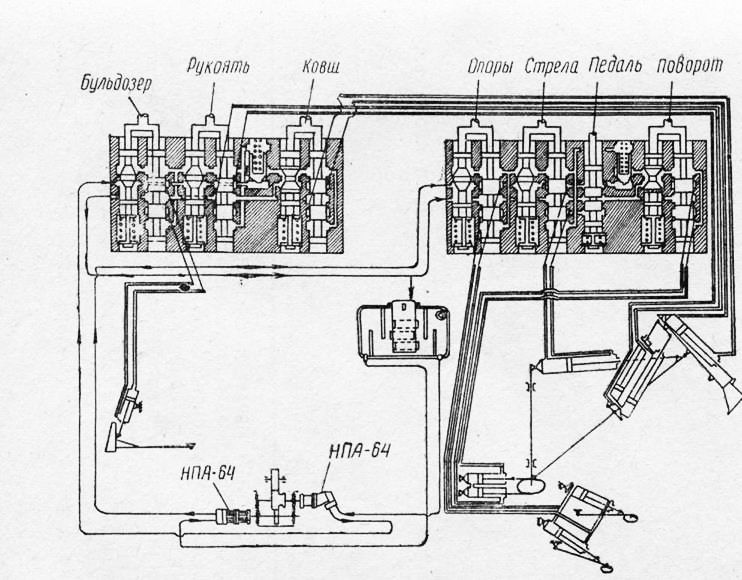

С помощью гидропривода осуществляется движение стрелы, рукояти, ковша и поворот рабочего оборудования, установка выносных опор и подъем-опусканиебульдозерного отвала, который устанавливается на этой же машине.

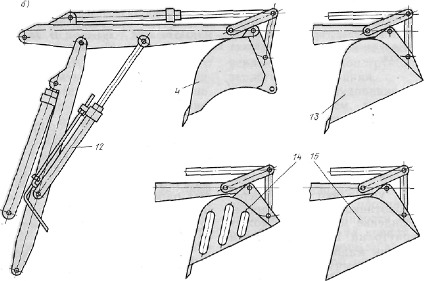

Принципиальная гидросхема гидропривода навесного одноковшового экскаватора приведена на рис. 3.21. Насосы 1 и 2 по раздельным гидролиниям нагнетают рабочую жидкость из гидробака 17 в четырехзолотниковый гидрораспределитель 4.

От насоса большей производительности 2 через первые три золотника гидрораспределителя 4 рабочая жидкость подводится к гидроцилиндрам ковша 5, рукояти 6 и стрелы 7. От насоса 1 рабочая жидкость подводится к третьему и четвертому золотникам гидрораспределителя 4, которые управляют гидроцилиндрами стрелы 7 и поворота 11.

Конструкция гидрораспределителя 4 позволяет при включении одного третьего золотника подавать в гидроцилиндр 7 стрелы поток от обоих насосов, а при одновременном включении двух золотников обеспечивает независимые движения с приводом от разных насосов следующих исполнительных органов: ковша и поворота, рукояти и поворота, стрелы и поворота, ковша и стрелы, рукояти и стрелы.

Ускоренное движение стрелы и указанные совмещения движений исполнительных органов сокращают рабочий цикл экскаватора и увеличивают его производительность.

Для предохранения насосов и всей гидросистемы от перегрузок в гидрораспределителе 4 установлены предохранительные клапаны.

studfiles.net

Гидравлическая схема экскаватора ЭО-2621В-3

/ — бак; 2,3 — шестерснт е насосы; 4 — разгрузочный клапан; гидроцилиндры: 5 — стрелы; 7 — рукояти; 8 — ковша, 13 — механизма поворота колонны; 15 — бульдозера; 16, 17 — выносных опор; б —дроссель; гидрораспределители: 9, 10 — экскаватора, 18 — трактора; //, И — обратный и перепускной клапаны; 12 — цепь механизма поворота колонны; 19 — манометр; 20 — фильтр рабочей жидкости

(рукоять). Жидкость к этим гидроцилиндрам подают под давлением от насосной установки 16. Запас рабочей жидкости для гидросистемы находится в баке 2.

Машиной управляют путем перемещения золотников гидрораспределителя 5. Сиденье машиниста может быть повернуто на 180°. При одном его положении машинист управляет трактором во время передвижения, а при другом — работой экскаватора. Для удобства обслуживания топливный бак / вынесен г, переднюю часть тр'актора.

Замену рабочего оборудования машинист выполняет в течение часа с помощью крана грузоподъемностью не менее 0,25 т. При отсутствии подъемных средств для перемонтажа 5*

необходимо участие второго рабочего. Системой привода полностью определяются основные показатели работы экскаваторов — производительность машины, качество выполнения земляных работ, рациональное совмещение рабочих операций, максимальное использование мощности силовой установки.

На отечественных экскаваторах наиболее распространена двухпоточ-ная система привода (рис. 10.2), в которой рабочая жидкость от двух или трех насосов (секций насоса) подается в две напорные линии. В экскаваторах имеются две гидравлические системы с одним общим баком / рабочей жидкости: I) установленная на тракторе и используемая для привода механизма поворота и управле-

Похожие статьи:

poznayka.org

Гидравлические экскаваторы

Механика  Гидравлические экскаваторы

Гидравлические экскаваторы

просмотров - 1157

Лекция №10

Сегодня более половины всех выпускаемых одноковшовых экскаваторов приходиться на полноповоротные гидравлические экскаваторы.

Жёсткая подвеска рабочего оборудования обеспечивает более рациональную технологию разработки грунта͵ точность выполнения земляных работ, а также их производство в стеснённых условиях. Отсутствие громоздких механических передач, и возможность рациональной компоновки агрегатов обеспечивает значительное улучшение на 50 – 60% деловых показателей машины. Эффективное использование повышенной мощности силовых установок, реализация значительно больших (в 2 – 3 раза) усилий резания и увеличение в 1,25 - 1,6 раза вместимости ковшей по сравнению с экскаваторами с механическим приводом способствует резкому возрастанию производительности экскаваторов.

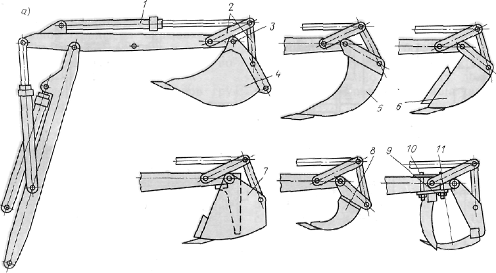

Наряду с массовым выпуском неполноповоротных навесных экскаваторов ЭО-2621 (рис 2.47) в соответствии с ГОСТ 22894-77 выпускают полноповоротные гидравлические экскаваторы третей – шестой размерных групп с ковшами вместимостью 0.4-3,2 м на базе единых конструктивных схем (Рис. 2.48).

Навесной экскаватор ЭО-2621В (Рис. 2.47) смонтирован на тракторе «Беларусь». Он имеет две рамы: бульдозерную 3, на которую подвешен отвал 1, и экскаваторную 7, на которую смонтирована поворотная колонна 17 и выносные опоры 19 с гидроцилиндрами 18. Колонна обеспечивает поворот стрелы на 120 градусов в каждую сторону. Она имеет поворотный корпус с креплением стрелы обратной лопаты. Поворот осуществляется цепной передачей и гидроцилиндрами. Стрела смонтирована на нижней проушине корпуса колонны, а на верхней - гидроцилиндр 14. Рукоять 11 шарнирно соединена со стрелой и поворачивается с помощью гидроцилиндра 10. На конце рукояти шарнирно закреплены ковш 13, имеющий для своего поворота гидроцилиндр 12.

Рабочие механизмы полноповоротных гидравлических экскаваторов, как это видно на схеме (рис 2.48), в значительной степени идентичны. Поворотные устройства имеют унифицированные роликовые опорно-поворотные круги, монтируемые на раме ходового оборудования, и приводятся в движение с помощью гидромоторов, которые обеспечивают свободное вращение платформы.

Гидравлическая система приводаодноковшовых экскаваторов классифицируют по числу установленных насосов (потоков жидкости подаваемых в напорные линии), по использованию потоков жидкости (с разделением или объединением напорных линий): по виду питания гидродвигателей(с индивидуальным или групповым питанием). На отечественных гидравлических экскаваторах наибольшее распространение получила двухпоточная система приводов, в которых рабочая жидкость от двух или нескольких насосов (секций) подаётся в обе напорные линии.

Рис 2.48. Полноповоротные гидравлические экскаваторы.

а – ЭО-3322А с оборудованием обратной лопаты и ковшом вместимостью 0,5 куб.м; б - ЭО-4121Б с оборудованием прямой лопаты и ковшом вместимостью 1 куб.м: в – ЭО-5122А с оборудованием погрузчика и ковшом 2,8 куб.м; 1 – силовая установка; 2 – бак гидросистемы; 3- нижняя часть стрелы; 4 – верхняя часть стрелы; 5 – гидроцилиндр рукояти; 6 – рукоять; 7 – гидроцилиндр ковша; 8 – ковш; 9 - гидроцилиндр стрелы; 10 – ходовая тележка; 11 – механизм привода хода; 12 – роликовый опорно- поворотный круг; 13 – механизм поворота платформы; 14 – противовес.

Навесной экскаватор ЭО-2621В имеет две гидросистемы два потока: один используется от трактора с одним гидронасосом НШ-32Э, другая смонтирована дополнительно для привода рабочего оборудования и имеет три гидронасоса НШ-32, объединённых в одну группу. Первый поток питает гидроцилиндры бульдозера, выносных опор и поворота͵ второй – гидроцилиндры стрелы, рукояти и ковша. Каждый поток имеет свой гидрораспределитель. Для усиленного питания гидроцилиндра стрелы, потоки объединяются специальным третьим гидрораспределителем. При этом в результате ускоренного подъёма ковша не только увеличивается производительность экскаватора, но и обеспечивается независимое управление стрелой при копании.

Для полноповоротных экскаваторов также применяют двухпоточную систему привода с насосами регулируемой подачи жидкости. Для экскаваторов до четвёртой размерной группы применяют сдвоенные аксиально-поршневые насосы с суммирующим регулятором мощности. Такие насосы выпускают в едином агрегате, включающем также и раздаточный редуктор для привода насосов.

Использование насосов регулируемой подачи позволяет, по сравнению с насосами постоянной подачи, уменьшить мощность необходимую для привода насосной установки, а также снизить потери энергии на дросселирование и нагрев рабочей жидкости.

Типовая гидравлическая схема универсального гидравлического экскаватора (рис. 2.49).

Питание осуществляется от сдвоенного насоса. Распределительные устройства образуют две группы: первая питается одним насосом, вторая - другим, к которому автоматически присоединяется силовой поток от первого насоса при нейтральном положении золотников гидрораспределительных устройств первой группы. Τᴀᴋᴎᴍ ᴏϬᴩᴀᴈᴏᴍ, участвующие в цикле экскавации исполнительные механизмы, управляемые с помощью первой группы распределительных устройств, питаются от одного насоса, а в механизмы стрелы, рукояти и ковша, управляемые второй группой, может поступать полный силовой поток рабочей жидкости от обоих насосов.

В первый блок гидрораспределителя входит питаемые параллельно золотники управления поворотом платформы и рукоятью. Золотник рукояти используют для независимого управления рукоятью, при совмещении его движения со стрелой или ковшом, что обеспечивается раздельным управлением (разными рукоятками, или различным движением одной рукоятки) золотников рукояти, размещённых в первом и втором блоках гидрораспределителя.

Золотники второго блока соединены по схеме последовательного питания: стрела-рукоять и стрела-ковш, что позволяет чётко соблюдать эти движения. В эту группу может входить также устройство для управления безнасосным опусканием стрелы.

Схема гидропривода экскаватора ЭО-3322 отличается от типовой дополнительным (резервным) золотником в первом распределительном блоке для управления поворотом верхней части стрелы при оборудовании грейфера, отсутствием во втором распределительном блоке последовательного питания, раздельным питанием, росположеного во втором блоке золотника управления рукоятью, что крайне важно для независимого управления при совмещении с движением стрелы или ковша в связи с тем, что оба золотника управления рукоятью (размещённые в первом и втором блоках) дублированы и включаются всегда одновременно. Максимальное давление в гидросистеме 17.5МПа.

Система гидропривода экскаваторов ЭО-4121Б соответствует типовой схеме описанной выше. Максимальное давление 25МПа обеспечивает высокое максимальное усилие копания. При этом давление в приводе механизма поворота не выше 16МПа, что снижает эквивалентное давление на наиболее напряжённом насосе до 14 МПа и обеспечивает необходимую долговечность насосной установки. В гидроприводах экскаваторов ЭО-3322Д и ЭО-4121Б применены секционные гидрораспределители.

У экскаваторов ЭО-4124 и ЭО-4321А структурная схема гидропривода не отличается от типовой. При этом конструктивно она выполнена иначе. В них использованы три моноблочных трехзолотниковых гидрораспределителя с вспомогательным управлением, что даст возможность не только снизить усилие на рычагах управления, но и исключит педали. Максимальное давление в системе гидропривода этих машин 25МПа.

На рис 2.49 приведена лишь принципиальная структурная схема гидропривода механизмов, принимающих участие в выполнении рабочего цикла экскаватора, и не затронуты вопросы ограничения нагрузок, предотвращение разрыва потока жидкости и при попутных нагрузках и др., для решения которых в гидравлических приводах упомянутых машин применены соответствующие устройства.

На мощных гидравлических машинах пятой и шестой размерных групп (массой 35 и 50т) с основными ковшами вместимостью 1,6 и 2,5м³ применены насосы с независимым раздельным регулированием. Дальнейшее совершенствование гидроприводов экскаваторов будет идти по улучшению конструкции и качества базовых узлов и разработки системы автоматизации процесса копания и планировочных работ. Автоматизация процесса копания и использование вспомогательного управления позволяет улучшить условия труда машиниста͵ оптимально использовать мощность силовой установки, что создаст возможность повысить эксплуатационную производительность машин.

Ходовое оборудование гидравлических экскаваторовпо конструкции различается (рис 2.50)

Механизм передвижения гусеничных экскаваторов снабжен, как правило, раздельным приводом каждой гусеничной ленты от низкомоментного гидромотора через шестерёнчатый редуктор, который унифицирован на некоторых машинах с редуктором механизма поворота. Независимый привод механизма передвижения в 2-3 раза сокращает затраты времени на передвижение в забое и повышает мобильность экскаватора при длительных переездах.

Конструкция гусеничного ходового оборудования экскаватора ЭО-4121Б и ЭО-5122А традиционная экскаваторная (рис 2.50а). Новое унифицированное гусеничное ходовое оборудование тракторного типа применено на экскаваторах ЭО-4123, ЭО-4124, ЭО-5123 (рис 2.50б.).

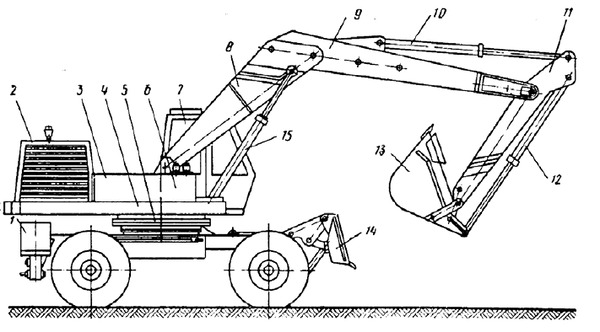

На пневмоколесном экскаваторе ЭО-3322А поворотная платформа унифицирована с поворотной платформой экскаватора ЭО-3311 Г, а привод переднего и заднего мостов осуществлён от низкомоментного аксиально- поршневого гидромотора через двухскоростную коробку передач и горизонтальные валы с зубчатыми муфтами (рис 2.50в).

На экскаваторе ЭО-4321А ходовое оборудование имеет четыре широкопрофильных колеса, раздельный привод которых осуществлен от высокомоментных моторов через редукторы, вмонтированные в ступицы колес (рис 2.50г). Такая конструкция ходовой тележки обеспечивает повышенную проходимость и четыре ступени скоростей в диапазоне 0-20 км/час.

Техническая характеристика одноковшовых универсальных экскаваторов с гибкой и жёсткой подвеской рабочего оборудования приведена в таблице 2.10.

Конструкция одноковшовых экскаваторов постоянно совершенствуется. На экскаваторах ЭО-3322Д, ЭО-41226; ЭО-5122А третьей – пятой размерных групп применены новые прогрессивные энергосберегающие системы с введение автоматического регулирования двигателей в зависимости от их загрузки, с комбинированным управлением гидронасосами, оптимизации режимов и циклов работы и др. Эти системы обеспечивают экономию топлива (до 20%) и повышение производительности труда, а также значительно облегчают условия труда машиниста.

Экскаваторы планировщики осуществляют планировочные земляные работы в стесненных условиях рабочих площадок при рытье траншей и котлованов, планировке откосов, насыпей и др. Наибольшее распространение получили экскаватора планировщики с телескопической стрелой. Созданы три модели таких машин Э-4010, ЭО-2131А, ЭО-3332А. В последнее время получили развитие системы автоматизированного управления процессом планировки экскаватором.

Различают три типа автоматизированных систем: совмещенного следящего управления, координированного управления и со стабилизацией условного положения ковша. Эти системы управления позволяют одноковшовому экскаватору выполнять почти любую заданную прямолинейную траекторию без вмешательства машиниста в процесс регулирования скоростей элементов рабочего оборудования.

Экскаваторы – планировщики являются универсальными, самоходными полноповоротными машинами с телескопическим рабочим оборудованием. В телескопическом рабочем оборудовании вместо шарнирно – сочлененных стрелы и рукояти применена телескопическая стрела. Оборудование обеспечивает применение ковша по прямолинейной траектории при поступательном движении стрелы.

Экскаваторы – планировщики выпускаются на гусеничном и колёсном ходу, а также на шасси автомобиля. Техническая характеристика этих машин приведена в таблице 2.11.

Экскаватор – планировщик (рис 2.51) состоит из ходового оборудования, поворотной платформы 2 с расположенным на ней силовым оборудованием 3, пультом 6 управления гидрооборудованием и механизмами телескопической стрелы 4 с рабочим органом – ковшом 5.

Ходовое оборудование включает ходовую раму 1, две ходовые тележки и механизм передвижения. Ходовая рама представляет собой сварную металлоконструкцию, на которой смонтировано опорно-поворотное устройство 8. Через балки коробчатого профиля ходовая рама опирается сзади на мост ведущих колёс, а спереди на мост направляющих колёс. Опорно – поворотное устройство включает зубчатый венец, верхнюю и нижнюю обоймы и ролики. Зубчатый венец жестко соединён с ходовой рамой болтами к нижнему листу поворотной платформы. В задней части платформы установлен двигатель с гидронасосами и компрессором, в средней части механизм поворота платформы 7, который приводиться в движение от гидромотора через двухступенчатый шестеренчатый редуктор. В передней части платформы смонтирован гидрораспределитель, которым управляют из кабины машиниста с помощью системы рычагов, тяг и валов.

Силовое оборудование состоит из дизеля с муфтой сцепления и водяным радиатором, редуктора привода гидронасосов, трёх гидронасосов и топливного бака.

Телескопическое рабочее оборудование состоит из рамы, стрелы, сменных рабочих органов (различных ковшей, отвала, удлинителя), гидроцилиндра выдвижения – втягивания стрелы, механизма поворота стрелы вокруг своей продольной оси, гидроцилиндра поворота рабочего органа вокруг оси крепления, гидроцилиндров подъема – опускания стрелы.

Стрела может подниматься на угол 23º и опускаться на угол 50º, а также вращаться без ограничения угла в горизонтальной плоскости вокруг вертикальной оси экскаватора. Вместе с тем, вокруг своей продольной оси стрела может поворачиваться на 180º в обе стороны. Поворот стрелы осуществляется с помощью специального механизма, состоящего из гидроцилиндра, зубчатого сектора и шестерни, жестко связанной с неподвижной частью стрелы.

В конце подвижной части стрелы шарнирно закреплён рабочий орган. Телескопическая стрела представляет собой сварную конструкцию треугольного сечения из труб и листов. Подвижная часть стрелы перемещается внутри неподвижной на роликах и с помощью гидроцилиндра выдвижения – втягивания стрелы, который обеспечивает ход стрелы до 3.2 м.

В схему гидравлического привода (рис 2.52) экскаватора – планировщика входят три насоса постоянной подачи, позволяющих совмещать движения рабочих органов, приводимых от разных насосов.

Рис. 2.52. Гидравлическая схема привода экскаватора- планировщика.

1 – бак; 2 – вентиль; 3, 4, 5 – насосы; 6 – фильтр; 7 – теплообменник; 8 – трёхзолотниковый распределитель; 9 – кран; 10 – манометр; 11, 15 – двухзолотниковые распределители; 12 – кран; 15 – манометр; 14 – дистанционный термометр; 16 – блоки перепускных и обратных клапанов; 17 – дроссели с обратными клапанами; 18 – клапаны;; 19 – клапанное устройство; 20, 21, 24, 25 – гидроцилиндры; 22, 23, 26 -гидромоторы.

Насос 3 подает рабочую жидкость в трехзолотниковый распределитель 8, управляющий цилиндрами 20 поворота стрелы, 21 поворота ковша и гидромотором 22 поворота платформы.

Насос 4 подает рабочую жидкость в двухзолотниковый распределитель 11, управляющий гидромотором 23 привода левой ходовой тележки и цилиндром 24 подъёма – опускания стрелы.

Насос 5 подает рабочую жидкость в двухзолотниковый распределитель 15, управляющий гидромотором 26 привода правой ходовой тележки и цилиндром 25 выдвижения телескопической стрелы. На трубопроводах установлены блоки перепускных и обратных клапанов, обеспечивающих возможность движения штоков цилиндров при чрезмерных внешних нагрузках на рабочие органы.

Читайте также

Назначение: применяются для выполнения небольших рассредоточенных объемов земляных работ в условиях частого перебазирования с объекта на объект. Достоинства: Вместимость ковшей гидравлических обратных лопат по сравнению с канатными прямыми лопатами в среднем на... [читать подробенее]

Гидравлические экскаваторы Жёсткая подвеска рабочего оборудования обеспечивает более рациональную технологию разработки грунта, точность выполнения земляных работ, а также их производство в стеснённых условиях. Отсутствие громоздких механических передач, и... [читать подробенее]

Лекция №10 В настоящее время более половины всех выпускаемых одноковшовых экскаваторов приходиться на полноповоротные гидравлические экскаваторы. Жёсткая подвеска рабочего оборудования обеспечивает более рациональную технологию разработки грунта, точность... [читать подробенее]

В последние годы за рубежом интенсивно внедряются гидравлические карьерные экскаваторы. Высокая производительность и маневренность, способность прикладывать значительные усилия напора и подъема ковша (при уменьшенных энергозатратах) обеспечивают этим экскаваторам... [читать подробенее]

oplib.ru

Гидравлическая схема экскаватора ЭО-3322Д - статьи по ремонту - автомануалы

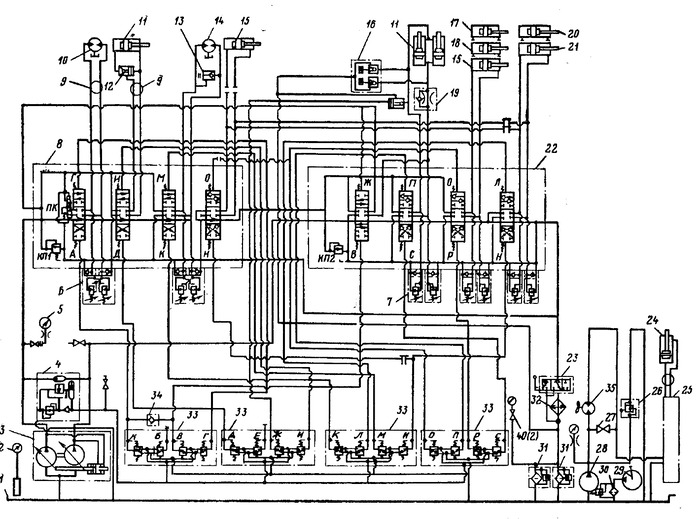

Гидравлическая схема экскаватора ЭО-3322Д:

1 – бак для рабочей жидкости; 2 – термометр; 3 – аксиально-поршневой регулируемый насос; 4 – аккумуляторный блок; 5 – манометр с демпфером и краном; 6, 7 – блоки предохранительных клапанов; 8 – гидрораспределитель; 9 – центральный коллектор; 10 – гидромотор передвижения; 11 – гидроцилиндры выносных опор и подъема (опускания) стрелы; 12–обратный управляемый клапан;13,27 – запорный кран; 14 – гидромотор поворота; 15 – гидроцилиндр ковша обратной лопаты; 16 – блок выключения стрелоподъемных гидроцилиндров при

буксировке экскаватора; 17 – гидроцилиндр ковша грейфера; 18 – гидроцилиндр ковша погрузчика; 19 – дроссель с обратным клапаном; 20 – гидроцилиндр рукояти погрузчика; 21 – гидроцилиндр рукояти; 22 – гидрораспределитель; 23 – трехходовой кран с обратным клапаном; 24 – гидроцилиндр поворота колес; 25 – рулевое управление; 26 – напорный золотник; 28 – шестеренный насос; 29 – ручной насос «Родник»; 30 – заправочный фильтр; 31 – линейный фильтр; 32 – теплообменник; 33 – блоки дистанционного управления; 34 – обратный клапан; 35 – гидромотор вентилятора маслоохладительной установки

Общий вид экскаватора ЭО-3322:

1 – выносная опора; 2 – силовая установка; 3 – гидробак; 4 – поворотная платформа; 5 – опорно-поворотное устройство; 6 – топливный бак; 7 – кабина с пультом упраления; 8 – базовая часть стрелы; 9 – головная часть стрелы; 10, 12, 15 – гидроцилиндры; 11 – рукоять; 13 – ковш обратной лопаты; 14 – бульдозерный отвал

Технические характеристики ЭО-3322 может оборудоваться двигателями с разными параметрами и различным навесным рабочим оборудованием, в зависимости от чего его характеристики изменяются в указанных в таблице диапазонах:

Параметры

Ед. измерения

высота мм 3140

вес (общий) кг 14000

мощность двигателя л.с. 75-100

максимально возможная скорость км/час 20

расход горючего л/час 12,5

глубина копаниям 2-6 ковш м3 0,2-0,8

УСЛОВНЫЕ ОБОЗНАЧЕНИЯ НА ПРИНЦИПИАЛЬНЫХ СХЕМАХ ПНЕВМАТИЧЕСКОЙ/ГИДРАВЛИЧЕСКОЙ СИСТЕМЫ

Смотреть остальной материал по ремонту экскаваторов

Буквенные позиционные обозначения основных элементов гидропривода на принципиальных гидравлических схемах по ГОСТ 2.704–76

Устройство (общее обозначение) - А

Гидроаккумулятор - АК

Аппарат теплообменный -АТ

Гидробак - Б

Гидродвигатель поворотный - Д

Делитель потока ДП

Гидродроссель - ДР

Гидрозамок - ЗМ

Гидроклапан - К

Гидроклапан обратный - КО

Гидроклапан предохранительный - КП

Гидроклапан редукционный - КР

Гидромотор - М

Манометр - МН

Насос - Н

Насос аксиально-поршневой - НА

Насос-мотор - НМ

Насос пластинчатый - НМ

Насос радиально-поршневой - НР

Гидрораспределитель - Р

Гидроаппарат золотниковый - РЗ

Гидроаппарат клапанный - РК

Регулятор потока - РП

Сумматор потока - СП

Термометр - Т

Гидроусилитель - УС

Фильтр - Ф

Гидроцилиндр - Ц

mangruzovik.ru

Гидравлическое оборудование экскаватора Э-153

Строительные машины и оборудование, справочник

Категория:

Гидравлическое оборудование тракторов

Гидравлическое оборудование экскаватора Э-153

Гидравлическое оборудование экскаватора Э-153Принципиальная схема гидравлической системы экскаватора Э-153 представлена на рис. 1. Каждый узел гидравлической системы выполнен отдельно и установлен на определенном месте. Все узлы системы соединены между собой маслопроводами высокого давления. Бак для рабочей жидкости монтируется на специальных кронштейнах с левой стороны по ходу трактора и закрепляется ленточными стремянками. Между баком и кронштейном обязательно помещать войлочные прокладки, которые предохраняют стенки бака от пробоя в местах контакта их с кронштейнами.

Ниже бака на корпусе коробки перемены передач устанавливается привод аксиально-плунжерных насосов. Каждый насос- соединяется с баком рабочей жидкости отдельным маслопроводом низкого давления. Передний насос маслопроводом высокого давления соединен с большой распределительной коробкой, а задний насос — с малой распределительной коробкой.

Распределительные коробки монтируются и крепятся на специальной сварной раме, которая крепится к задней стенке корпуса заднего моста трактора. Рама обеспечивает также надежное крепление рычагов гидроуправления и кронштейнов крыльев задних колес трактора.

Рис. 1. Принципиальная схема гидравлического оборудования экскаватора Э-153

Все силовые цилиндры гидравлической системы крепятся непосредственно на рабочем органе или на узлах рабочего оборудования. Рабочие полости силовых цилиндров соединяются с распределительными коробками в местах перегиба резиновыми шлангами высокого давления, а на прямолинейных участках — металлическими маслопроводами.

1. Гидравлический насос НПА-64

В систему гидравлического оборудования экскаватора Э-153 входят два аксиально-плунжерных насоса марки НПА-64. Для привода насосов на тракторе установлен повышающий шестеренчатый редуктор с приводом от коробки перемены передач трактора. Механизм включения редуктора позволяет одновременно включать или выключать оба насоса или включать в работу один насос.

Насос, установленный на первой ступени редуктора,, имеет 665 об/мин вала, другой насос (левый) получает привод от второй ступени редуктора и достигает 1500 об/мин. В связи с тем, что ножи имеют разное число оборотов, производительность их не одинакова. Левый насос подает 96 л/мин; правый — 42,5 л/мин. Максимальное давление, на которое отрегулирован насос, равно 70 75 кг/см2.

Гидравлическая система заправляется веретенным маслом АУ ГОСТ 1642-50 для работы при температуре окружающего воздуха + 40 °С; при температуре окружающего воздуха от + 5 до —40 °С может быть применено масло по ГОСТ 982-53 и при температуре от — 25 до +40° С — веретенное 2 ГОСТ 1707-51.

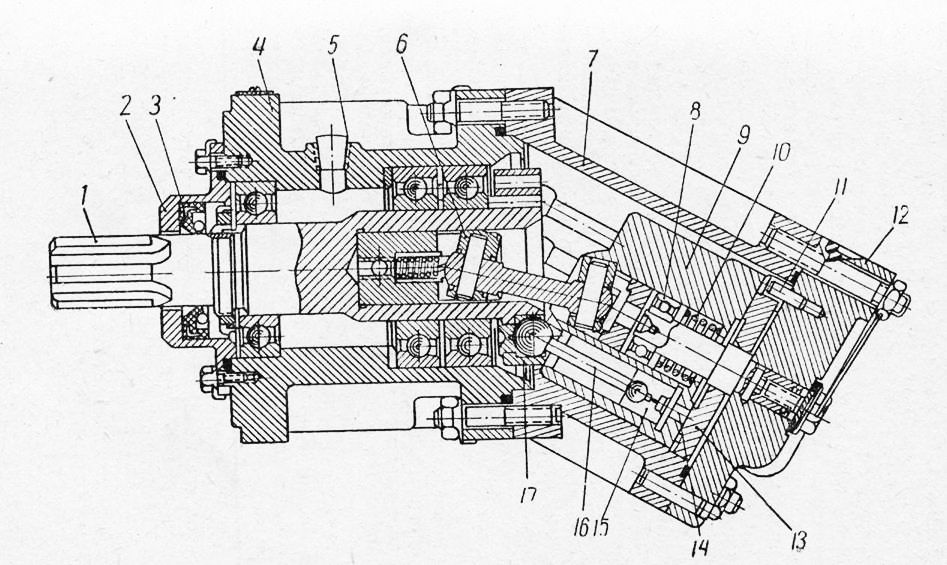

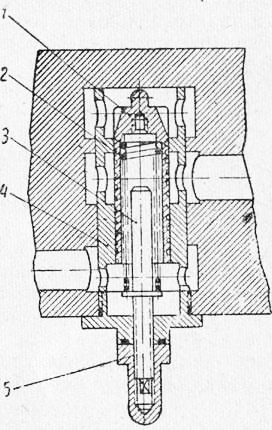

На рис. 2 представлено общее устройство насоса НПА-64. В корпусе приводного вала на трех шарикоподшипниках установлен вал привода. С правой стороны к корпусу вала привода болтами крепится асимметричный корпус плунжерного насоса. Корпус насоса закрыт и уплотнен крышкой. Шлицевой конец вала привода соединяется с муфтой редуктора, а внутренний конец—с фланцем, в котором завальцованосемь шаровых головок шатунов. Для этого во фланец установлено семь специальных оснований для каждой шаровой головки шатуна. Вторые концы шатунов шаровыми головками завальцованы в плунжеры. Плунжеры имеют свой блок из семи цилиндров. Блок сидит на подшипниковой опоре и усилием пружины плотно прижат к полированной поверхности распределителя. В свою очередь распределитель блока цилиндров прижимается к крышке. Вращерие от вала привода блоку цилиндров передается карданным валом.

Рис. 2. Насос НПА-64

Блок цилиндров по отношению к корпусу вала привода наклонен под углом 30°, поэтому при вращении фланца завальцованные головки шатунов, следуя вместе с фланцами, придадут плунжерам возвратно-поступательное движение. Ход плунжеров зависит от угла наклона блока цилиндров. С увеличением угла наклона активный ход плунжеров увеличивается. В данном случае угол наклона блока цилиндров остается постоянным, следовательно, ход плунжеров в каждом цилиндре будет также постоянным.

Работает насос следующим образом. При полном обороте фланца вала привода каждый плунжер совершает два хода. Фланец, а следовательно, и блок цилиндров, вращаются по часовой стрелке. Тот плунжер, который в данный момент находился внизу, будет подниматься вместе с блоком цилиндров вверх. Так как фланец и блок цилиндров вращаются в разных плоскостях, то плунжер, соединенный шаровой головкой шатуна с фланцем, будет вытягиваться из цилиндра. За поршнем создается разрежение; образовавшийся объем ходом плунжера заполняется маслом через канал, соединенный со всасывающей полостью насоса. Когда шаровая головка шатуна рассматриваемого плунжера достигнет верхнего крайнего положения (ВМТ, рис. 2), ход всасывания у рассматриваемого плунжера кончается.

Период всасывания протекает на всем протяжении совмещения канала с каналами. При перемещении шаровой головки шатуна по ходу вращения от ВМТ вниз плунжер совершает нагнетательный ход. При этом засосанное масло- из цилиндра выдавливается через канал в каналы нагнетательной магистрали системы.

Аналогичную работу совершают остальные шесть плунжеров насоса.

Масло, прошедшее из рабочих полостей насоса через зазоры между плунжерами и цилиндрами, отводится в масляный бак через дренажное отверстие.

Уплотнение полости насоса от утечек по плоскости разъема корпусов, между корпусом и крышкой, а также между корпусом и фланцем достигается установкой кольцевых резиновых уплотнений. Приводной вал с фланцем уплотняется манжетой.

2. Предохранительные клапаны насосов

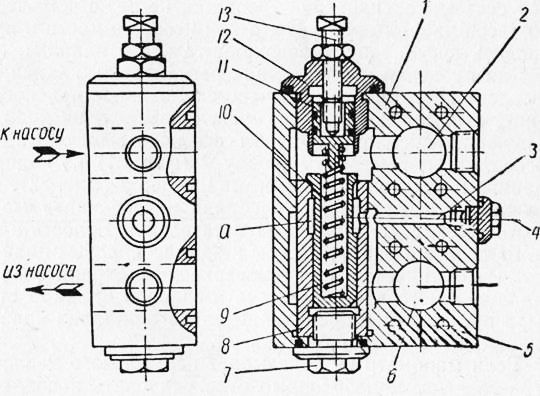

Максимальное давление в системе в пределах 75 кг/см2 поддерживается предохранительными клапанами. Каждый насос имеет свой клапан, который установлен на корпусе насоса.

На рис. 3 показано устройство предохранительного клапана левого насоса. В вертикальной расточке корпуса устанавливается седло, которое с помощью пробки плотно прижимается внизу к буртику вертикальной расточки. На внутренней стенке есть кольцевая выточка и калиброванное радиальное сверление для прохода нагнетательного масла из полости. В седло устанавливается клапан, который пружиной плотно прижимается к конической поверхности седла. Степень затяжки пружины может изменяться путем поворота регулировочного болта в пробке. Давление от регулировочного болта на пружину передается через шток. Когда клапан плотно сидит в седле, всасывающая и нагнетательная полость разобщены. В этом случае масло поступающее из бака через канал, будет проходить только к всасывающей полости насоса, а масло, нагнетаемое насосом по каналу, поступает в рабочие полости силовых цилиндров.

Рис. 3. Предохранительный клапан левого насоса

Когда давление в нагнетательной полости возрастет и будет более 75 кг/см2, масло из канала пройдет в кольцевую выточку седла а и, преодолев усилие пружины, поднимет клапан вверх. Через образовавшуюся кольцевую щель между клапаном и седлом избыток масла будет переходить в полость всасывания (канал 2), в результате чего давление в нагнетательной камере снизится до величины, которая устанавливается пружиной 10 клапана.

Принцип работы предохранительного клапана правого насоса аналогичен рассмотренному случаю и отличается по устройству небольшим изменением в корпусе, что вызвало соответствующее изменение в присоединении всасывающей и нагнетательной магистралей к насосу.

Для поддержания нормальной работы гидравлической системы экскаватора требуется не реже чем через 100 часов работы проверять, а при необходимости и производить регулировку предохранительного клапана.

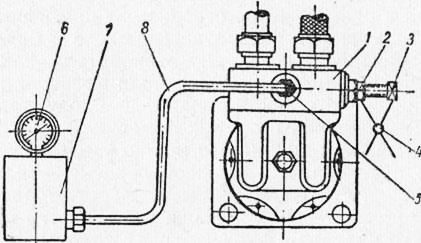

Для проверки и выполнения регулировки клапана в комплект инструмента включено специальное приспособление, с помощью которого регулировка производится следующим образом. Прежде всего надо выключить оба насоса, затем вывернуть пробку из корпуса клапана и вместо нее развернуть штуцер. Через трубку и гаситель колебаний присоединить манометр высокого давления в нагнетательную полость насоса. Включить в работу насосы и один из силовых цилиндров. Рекомендуется при проверке предохранительного клапана левого насоса включать силовой цилиндр стрелы, а при проверке предохранительного клапана правого цилиндра — цилиндр бульдозера.

Если манометр не показывает нормального давления (70—75 кг/см2), необходимо отрегулировать насос, придерживаясь следующего порядка. Снять пломбу, отпустить контргайку и повертывать регулировочный винтЗ в нужном направлении. При заниженных показаниях манометра винт завертывать, при повышенных давлениях— отвертывать. Во время регулировки предохранительного клапана рычаги управления стрелой или бульдозером удерживать во включенном положении не более одной минуты. После выполнения регулировки выключить насосы, снять регулировочное приспособление, установить на место пробку и опломбировать регулировочный винт.

Рис. 4. Приспособление для регулировки предохранительного клапана

3. Уход за насосом НПА-64

Насос работает безотказно, если выполнять следующие условия:1. Заправлять систему остированным маслом.2. Устанавливать давление масла в системе в пределах 70—75 кг/см2.3. Проверять ежедневно плотность соединения по плоскостям разъема корпусов насоса. Просачивание масла не допускается.4. Не допускать в холодное время года наличие воды в межреберных полостях корпуса насоса.

4. Устройство и работа распределительных коробок

Наличие в системе двух распределительных коробок и двух насосов высокого давления позволило создать два самостоятельных гидравлических контура, которые имеют один общий узел — бак рабочей жидкости с маслофильтрами.

Распределительные коробки являются основными узлами в механизме управления гидроприводом; их назначение состоит в том, чтобы направлять гидравлический поток с большим давлением к рабочим полостям цилиндра и одновременно отводить из противоположных полостей цилиндров отработавшее масло в бак.

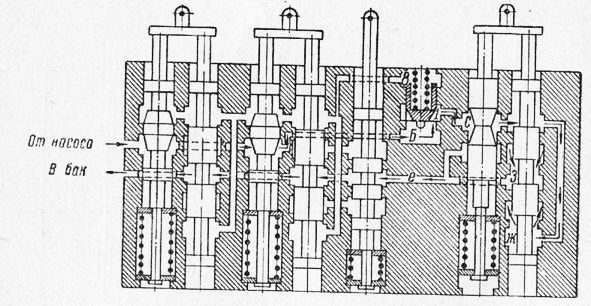

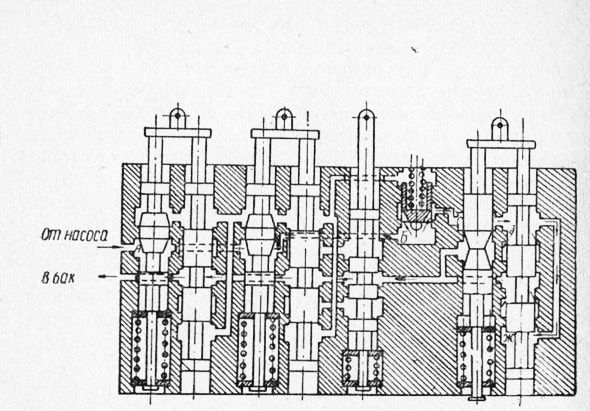

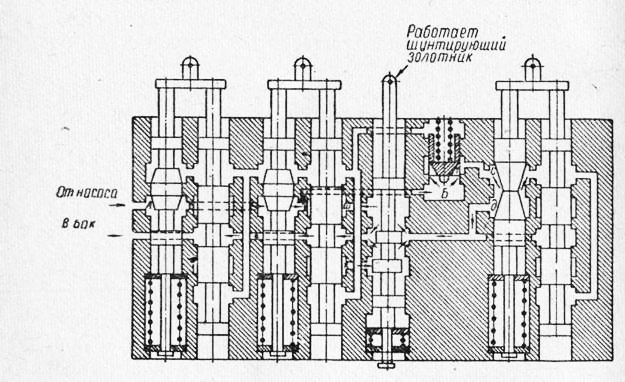

В гидравлическую систему экскаватора, как отмечалось выше, установлено две коробки: меньшая по размерам установлена с левой стороны по ходу трактора и большая — с правой стороны. К меньшей коробке подключены силовые цилиндры отвала бульдозера, ковша и цилиндр рукоятки, а к большой коробке — силовые цилиндры опор, стрелы механизма поворота. Малая и большая распределительная коробки различаются между собой только наличием шунтирующего золотника, который устанавливается на большой коробке и имеет назначение соединять рабочие полости силового цилиндра стрелы между собой и с линией слива, когда требуется получить быстрое опускание стрелы. В остальном коробки по устройству и работе аналогичны друг другу.

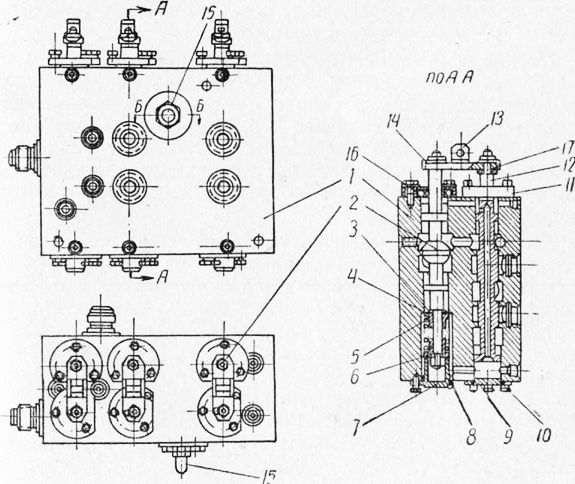

На рис. 5 показано устройство малой распределительной коробки.

Корпус коробки чугунный, в вертикальных расточках которого попарно установлены дроссель с золотником. Каждая пара дроссель — золотник между собой жестко связаны стальными тягами, которые через дополнительные тяги и рычаги соединяются с рычагами управления. На внутреннем конце дросселя закреплено специальное устройство, при помощи которого пара дроссель— золотник устанавливаются в нейтральное положение. Такое устройство называется нульустановителем. Устройство нульустановителя несложное и состоит из шайб, верхней втулки, пружины, нижней втулки, гайки и контргайки, навернутых на нарезную часть дросселя. После сборки нульустановителя необходимо проверить ход пары дроссель — золотник.

Вертикальные расточки, в которых ходят пары дроссель—золотник, сверху закрыты крышками с манжетными уплотнителями, а снизу — крышками со специальными уплотняющими кольцами. Свободные пространства над дросселем и золотником, а также под дросселями золотников в процессе работы заполняются маслом, просочившимся через зазоры между корпусом и золотником—дросселем. Верхние и нижние полости дросселя и золотника соединены между собой посредством осевого канала в золотнике и специальных горизонтальных каналов в корпусе коробки. Находящееся в этих полостях масло отводится по дренажной трубке в бак. В случае засорения дренажной трубки слив масла прекращается, что обнаруживается сразу по появлению самопроизвольного включения золотников.

В малой распределительной коробке, кроме трех пар дроссель — золотник, имеется регулятор скорости, который при работе одной из двух пар, расположенных с левой стороны от него, обеспечивает перекрытие слива масла, а когда пары находятся в нейтральном положении, он обеспечивает пропуск масла на слив. При совместной работе регулятора скорости с дросселем обеспечивается плавный ход штоков силовых цилиндров. Сказанное будет выполняться в том случае, если регулятор скорости соответственно отрегулирован. О регулировке регулятора скорости будет сказано несколько позже.

Рис. 5. Малая распределительная коробка

В третьей паре дроссель — золотник, которая находится с правой стороны регулятора скорости (у малой и большой коробки), дроссель имеет несколько отличное устройство от дросселей, расположенных с левой стороны от регулятора скорости. Указанное конструктивное изменение дросселей в третьей паре обусловлено необходимостью перекрытия магистрали слива в момент, когда вступает в работу пара дроссель — золотник, расположенная после регулятора скорости.

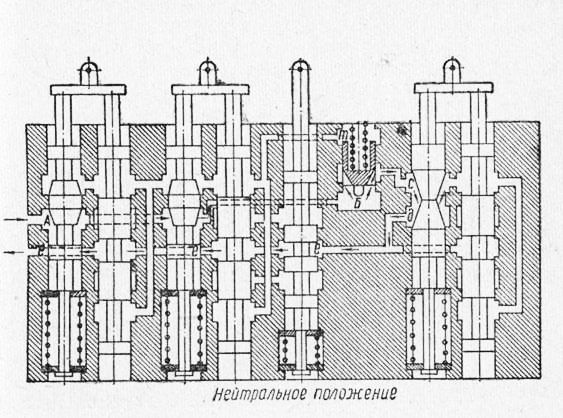

На примере устройства большой распределительной коробки познакомимся с особенностями работы ее узлов. Направление масляного потока в каналах коробки зависит от положения пары дроссель — золотник. В процессе работы возможно шесть положений.

Первое положение. Все пары находятся в нейтральном положении. Масло, подаваемое насосом, проходит в коробке по верхнему каналу А в нижнюю полость регулятора скорости Б и, преодолев сопротивление пружины регулятора скорости, поднимет золотник регулятора вверх. Через образовавшуюся кольцевую щель 1 масло перейдет в полости с и д и по нижнему каналу е сольется в бак.

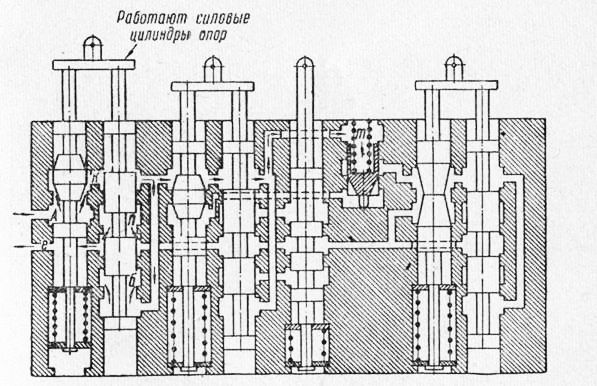

Второе положение. Левая пара дроссель — золотник, расположенная до регулятора скорости, поднята вверх из нейтрального положения. Такое положение соответствует работе силовых цилиндров опор. Масло, поступающее от насоса из канала А через образованную дросселем щель, пройдет в полость К и по каналам поступит в полость m над золотником регулятора скорости, после чего золотник плотно сядет вниз и перекроет сливную магистраль. Масло из полости К по вертикальному каналу пойдет в полость Б и затем по трубопроводам к рабочей полости силового цилиндра. Из другой полости цилиндра масло будет вытесняться в полость п коробки и через канал е будет сливаться в бак.

Рис. 6а. Схема работы коробки (нейтральное положение)

Рис. 6б. Работают силовые цилиндры опор

Рис. 6в. Работают силовые цилиндры опор

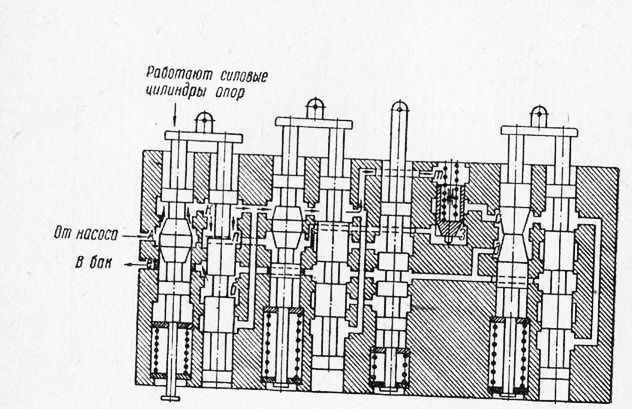

Рис. 6г. Работает силовой цилиндр поворота

Третье положение. Левая пара дроссель — золотник, расположенная слева от регулятора скорости, опущена вниз от нейтрального положения. Это положение пары также соответствует определенному режиму работы силовых цилиндров опор. Масло от насоса поступает в канал А, затем в полость К и по каналам в полость ш над золотником регулятора скорости. Золотник закроет слив масла через полости с и д. Нагнетаемое масло из полости К теперь будет поступать не в полость б, как это было в предыдущем случае, а в полость п. Масло из сливного цилиндра будет вытесняться в полость б, а затем в канал е и в масляный бак.

Четвертое положение. Пары, находящиеся с левой стороны (до регулятора скорости), установлены в нейтральное положение, а пара после регулятора скорости находится в верхнем положении.

В данном случае масло от насоса поступит по каналу А в полость Б под золотник регулятора скорости и, подняв золотник вверх, по образовавшейся щели 1 пройдет в полость С; затем по вертикальному каналу поступит в полость ж и по маслопроводу в рабочую полость силового цилиндра. Из противоположной полости силового цилиндра масло будет вытесняться в полость 3 и по каналу е пойдет на слив в бак.

Пятое положение. Пара дроссель — золотник за регулятором скорости опущена вниз. При этом дроссель, как и в предыдущем случае, перекрыл линию слива с той лишь разницей, что полость з стала сообщаться с линией нагнетания, а полость ж с линией слива.

Шестое положение. В работу включен шунтирующий золотник. При опускании золотника масляный поток от насоса проходит через коробку аналогично тому, как он проходил при нейтральном положении пар.

В данном случае полости х и ш связаны маслопроводами с плоскостями силового цилиндра стрелы, а опущенный золотник, кроме того, позволил эти полости одновременно соединить с линией слива е. Таким образом, при опущенном вниз шунтирующем золотнике стрела становится в плавающее положение и под действием собственного веса и навешенного орудия быстро опускается.

Рис. 6д. Работает силовой цилиндр поворота

Рис. 6е. Работает шунтирующий золотник

5. Регулятор скорости

При нейтральном положении пар дроссель — золотник масло идет на слив через полость Б (рис. 6 а). Насос при этом не развивает высокого давления, так как сопротивление проходу масла небольшое и зависит от сочетания каналов, жесткости пружины регулятора и сопротивления масляных фильтров. Таким образом, при нейтральном положении всех пао дроссель — золотник насос практически работает вхолостую, а золотник регулятора скорости находится в поднятом состоянии и уравновешивается в определенном положении напором масла снизу из полости Б и сверху пружиной. Перепад давления между полостью Б и С находится в пределах 3 кг/см2.

За время перемещения одной из пар дроссель — золотник из нейтрального положения вверх или вниз (в рабочее положение) масло из полости А будет проходить в полость С и через щель на слив в канал е. Остальная часть подаваемого насосом масла будет поступать в рабочую полость силового цилиндра и в полость m над золотником регулятора скорости. В зависимости от нагрузки на штоке силового цилиндра в полостях m и Б соответственно будет изменяться величина давления масла. Под действием усилия пружины регулятора и давления масла золотник регулятора переместится вниз и займет какое-то новое положение; причем величина проходного сечения щели уменьшится. С уменьшением сечения щели сократится и количество жидкости, идущей на слив. Одновременно с изменением величины щели изменится и величина перепада давления между полостью Б и С, а с изменением величины давления перепада появится полное равновесное положение золотника регулятора скорости. Это-равновесие наступит тогда, когда давление пружины золотника и масла в полости m будет равно давлению масла в полости Б. С изменением нагрузки на штоке силового цилиндра изменится величина давления масла в полостях m и Б, а это в свою очередь вызовет установку золотника регулятора в новое равновесное положение.

Рис. 7. Регулятор скорости

Так как опорные поверхности золотника регулятора скорости сверху и снизу одинаковы, то изменение нагрузки на штоке силового цилиндра не будет сказываться на величине перепада давления в щели между полостями Б и С.

Эта величина перепада давления будет зависеть только от усилия пружины золотника, а это значит, что скорость перемещения штыка в силовом цилиндре практически останется постоянной и не будет зависеть от нагрузки.

Для того, чтобы пружина регулятора обеспечила перепад давления между полостями Б и С в пределах 3 кг/см2, ее необходимо при сборке устанавливать на это давление. В условиях завода эта регулировка производится на специальном стенде. В условиях эксплуатации проверка регулировки регулятора скорости осуществляется так же, как это рекомендовалось ранее при регулировке предохранительных клапанов с помощью манометров.

Для этого необходимо проделать следующее:1. Установить манометр к предохранительному клапану на тот насос, который подает масло в коробку проверяемого регулятора скорости и заметить показания манометра при работающих насосах.2. Вывернуть из корпуса коробки управления корпус регулятора скорости, снять золотник и пружину, а затем корпус с регулировочным винтом вновь установить на место в распределительной коробке.3. Включить насосы, дать нормальное число оборотов двигателю и вести наблюдение за показаниями манометра. Первое показание манометра должно быть на 3—3,5 кг/см2 больше показания при втором случае.

С целью регулировки клапана надо затягивать или опускать пружину золотника при помощи регулировочного винта. После окончательной регулировки винт фиксируется и уплотняется гайкой.

6. Установка пары дроссель — золотник

Первоначальная установка пары дроссель—золотник в нейтральное положение производится в условиях завода. В процессе эксплуатации коробку приходится разбирать и вновь собирать. Как правило, разборка каждый раз производится по причине выхода из строя уплотнений или из-за поломки пружины нульустановителя. Разбирать распределительные коробки разрешается в чистом помещении квалифицированному механику. При разборке снятые детали складывать в чистую посуду, заполненную бензином. После замены изношенных деталей приступить к сборке, особо обращая внимание на правильную постановку шайб дросселя и золотника, так как это обеспечивает точную установку пар дроссель — золотник в нейтральное положение в процессе работы распределительных коробок.

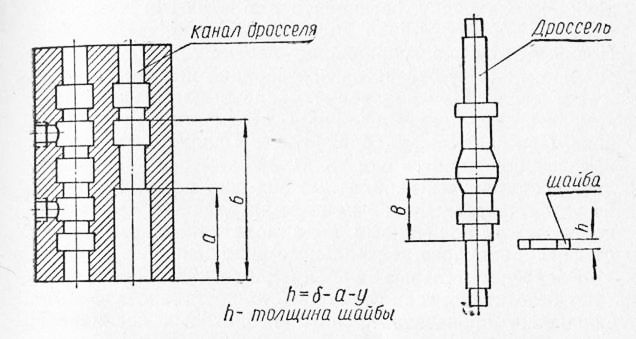

Рис. 8. Схема подбора толщины шайбы под дроссель

Шайба становится на золотник, ее толщина должна быть не более 0,5 мм.

В случае необходимости заменить шайбу (под дросселем) на новую необходимо знать ее толщину. Завод-изготовитель рекомендует определять толщину шайбы промером и подсчетом так, как показано на рис. 8. Такой способ подсчета вызван тем, что в процессе изготовления отверстий в корпусе распределительной коробки, золотников и дросселей могут быть допущены некоторые отклонения в размерах.

После сборки распределительной коробки соединить тяги пар с рычагами управления.

Правильность сборки пары дроссель — золотник может быть проверена следующим образом: отсоединить маслопроводы от штуцеров проверяемой пары. Включить насосы в работу и плавно перемещать соответствующий рычаг управления на себя до тех пор, пока из отверстия под нижний штуцер не покажется масло. При появлении масла ручку остановить и произвести замер, на какую величину вышел золотник из корпуса коробки. После этого рычаг управления перемещать от себя до тех пор, пока из отверстия под верхний штуцер не покажется масло. При появлении масла рычаг остановить и замерить, на какую величину переместился золотник вниз. При правильной сборке замеры должны иметь одинаковые показания. Если показания замеров хода оказались неодинаковы, необходимо под тягу подложить шайбу такой толщины, чтобы она была равна половине разности между величинами хода золотника вверх и вниз от фиксированного нейтрального положения.

Распределительные коробки длительное время работают безотказно, если содержать их постоянно в чистоте, ежедневно проверять крепление болтовых соединений, своевременно заменять изношенные уплотнения и систематически проверять и регулировать пружину регулятора .скорости.

Без обоснованной надобности распределительную коробку не разбирать, так как это вызывает преждевременный выход ее из строя.

Цилиндры одностороннего действия установлены на механизме поворота колонки. Все цилиндры экскаватора Э-153 невзаимозаменяемы с силовыми цилиндрами раз-дально-агрегатной системы тракторов и имеют отличное от них устройство.

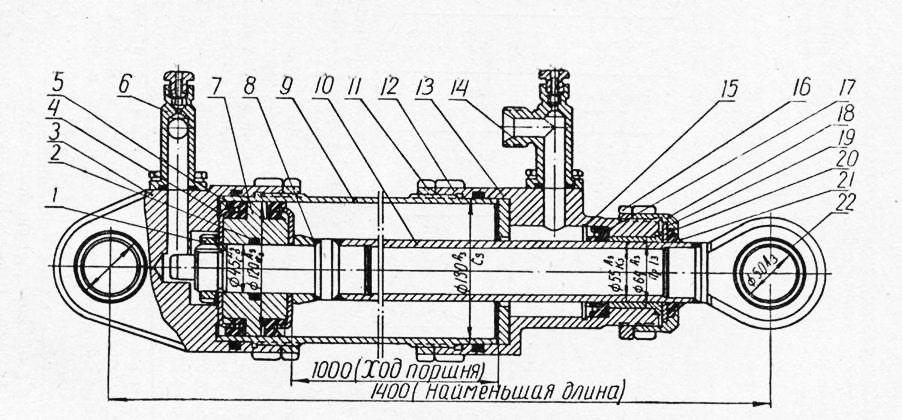

Рис. 9. Цилиндр стрелы

Шток цилиндра стрелы пустотелый, направляющая поверхность штока покрыта хромом. Штоки силовых цилиндров опор и отвала бульдозера цельнометаллические. С наружного конца к штоку приварено соединительное ухо, а к внутреннему — хвостовик, на котором посажены конус, поршень, два упора, манжета и все закреплены гайкой. Конус при выходе ш ока из цилиндра в крайнем положении упирается в ограничительное кольцо, создает демпфер, в результате чего достигается смягченный удар поршня в конце хода штока.

Поршень цилиндра имеет ступенчатую форму. В ступенчатые выточки с обеих сторон поршня устанавливаются манжеты. Во внутреннюю кольцевую расточку поршня ставится уплотнительное кольцо, которое не допускает перетекания масла по штоку из одной полости цилиндра в другую. Конец хвостовика штока выполнен на конус, который при входе в отверстие крышки создает демпфер, смягчающий удар поршня в конце хода при крайнем левом положении.

Задние крышки силовых цилиндров механизма поворота имеют осевые и радиальные сверления. С помощью этих отверстий через специальную соединительную трубку подпоршневые полости цилиндров соединены между собой и с атмосферой. Во избежание попадания пыли в полости цилиндров в соединительной трубке установлен сапун.

Передние покрышки у всех силовых цилиндров, кроме бульдозера, имеют одинаковое устройство. Для прохода штока в крышке есть отверстие, в которое запрессована бронзовая втулка для направления движения штока. Внутри каждой крышки устанавливается уплотнительная манжета, зафиксированная стопорным кольцом, и ограничительное кольцо. С торца передней крышки устанавливаются шайба, грязесъемник^/ и затягиваются накидной гайкой, которая фиксируется на верхней крышке контргайкой.

Из-за особенностей установки силового цилиндра отвала бульдозера на машину, точку крепления его с задней крышки перенесли на траверз, для установки которого в средней части на трубе силового цилиндра выполнена резьба. Траверз так навертывается на трубу цилиндра, что расстояние от оси траверза до центра отверстия прицепного уха штока должно быть 395 мм. Затем траверз фиксируется контргайкой.

В процессе эксплуатации силовые цилиндры могут подвергаться частичной и полной разборке. Полная разборка производится при ремонтах, а частичная — при смене уплотнений.

В силовых цилиндрах экскаватора Э-153 применяется три вида уплотнений:а) грязесъемники устанавливаются на выходе штока из цилиндра. Назначение их состоит в том, чтобы очищать хромированную поверхность штока от грязи в момент, когда шток втягивается внутрь цилиндра. Этим самым исключается возможность загрязнения масла в системе;б) манжеты устанавливаются на поршне и во внутренней выточке верхней крышки цилиндра. Имеют назначение создавать надежное уплотнение подвижных соединений: поршня с зеркалом цилиндра и штока с бронзовой втулкой верхней крышки;в) 0-образные уплотнения устанавливаются во внутренние кольцевые выточки верхней и нижней крышек для уплотнения цилиндра с крышками, во внутреннюю кольцевую выточку поршня для уплотнения соединения штока с поршнем.

Чаще всего выходят из строя первые два вида уплотнений; реже — третий вид уплотнений. Износ поршневых уплотнений обнаруживается просто: нагруженный шток медленно перемещается, а при нерабочем положении наблюдается самопроизвольная усадка. Это происходит в результате того, что масло перетекает из одной полости в другую. Износ грязесъемника обнаруживается по обильному подтеканию масла между штоком и накидной крышкой. Износ грязесъемника приводит, как правило, к загрязнению масла в системе, что убыстряет износ прецизионных пар насоса, преждевременно выводит из строя пары распределительных коробок, нарушает работу предохранительных клапанов и регуляторов скорости.

Разборка и сборка силовых цилиндров при замене изношенных уплотнений на новые должна производиться в специально оборудованном помещении. Все детали перед сборкой надо тщательно промывать в чистом бензине.

При сборке силовых цилиндров обращать особое вни-мание на сохранность О-образных уплотнений, установленных во внутренние кольцевые выточки крышек и поршня. Перед сборкой их необходимо хорошо заправить так, чтобы не происходило защемления их между острыми кромками кольцевых канавок и торцами трубы цилиндра и наконечника штока.

При смене грязесъемника, уплотнений поршня и штока обязательно снимать верхнюю крышку. Собирая цилиндры, надо помнить, что у силовых цилиндров механизма поворота передние крышки у правого и левого цилиндров устанавливаются неодинаково. У левого цилиндра передняя крышка повернута относительно задней на 75° по часовой стрелке и в таком положении фиксируется контргайкой, у правого цилиндра передняя крышка должна быть повернута относительно задней на 75° против часовой стрелки.

8. Обкатка гидравлической системы экскаватора на холостом ходу

Выключить муфту сцепления трактора и включить механизм масляных насосов. Установить двигателю среднее число оборотов 1100—1200 об/мин и проверить надежность всех уплотнений гидросистемы. Проверить установку ограничителей поворота колонки и отпустить опоры. Включением рычагов управления проверить работу стрелы, проводя подъем и опускание ее несколько раз. Затем таким же образом проверить работу силовых цилиндров рукояти, ковша и механизма поворота колонки. Повернуть сидение и со второго пульта проверить работу силового цилиндра отвала бульдозера.

При нормальных условиях работы штоки силовых Цилиндров должны перемещаться без рывков с равномерной скоростью. Поворот колонки вправо и влево должен быть плавный. Рычаги управления надо надежно фиксировать в нейтральном положении. Одновременно с проверкой узлов гидравлической системы проверить работу шарнирных соединений рабочих органов экскаватора (ковша, бульдозера). Проверить люфт конических роликоподшипников поворотной колонки, если есть необходимость провести регулировку. Температура масла в баке при обкатке гидросистемы не должна быть выше 50 °С.

Если обкатка гидравлической системы на холостом ходу показала хорошую работу, можно переходить к длительной обкатке трактора на холостом ходу. При этом гидравлические насосы должны быть выключены.

9. Неисправности в работе гидравлической системы экскаватора и способы их устранения

Практика эксплуатации экскаватора показала, что наибольшее число неисправностей бывает в узлах гидравлической системы, очень мало по причине конструктивного оформления узлов и единичные случаи по причине технологии изготовления сварных конструкций экскаватора.

Читать далее: Гидравлическое оборудование грейферного погрузчика ПГ-05М

Категория: - Гидравлическое оборудование тракторов

Главная → Справочник → Статьи → Форум

stroy-technics.ru

Кинематические и гидравлические схемы экскаватора-каналокопателя

Строительные машины и оборудование, справочник

Категория:

Эксплуатация экскаваторов

Кинематические и гидравлические схемы экскаватора-каналокопателя

Кинематические и гидравлические схемы экскаватора-каналокопателяДля привода рабочего оборудования экскаваторов-каналокопателей, а также механизмов транспортного и рабочего передвижения используют механический, гидравлический и электрический приводы.

Механический привод рабочего оборудования и механизма передвижения имеют плужно-роторные каналокопатели МК-17 и двухроторные каналокопатели КФН-1200 (КФН-1200А).

В каналокопателе КФН-1200А поток мощности разделяется на привод рабочего органа (роторов) механизма передвижения (гусениц) и насосов гидросистемы. Привод роторов осуществляется от вала отбора мощности трактора через карданный вал, раздаточную коробку, соединительные муфты, конические и редукторы ротора. При встрече фрез с непреодолимым препятствием срабатывают муфты предельного момента.

Транспортные переезды каналокопателя не требуют использования ходоуменьшителя. Мощность от двигателя к гусеницам передается через муфту сцепления, коробку передач, главную передачу, бортовые фрикционы и конечные передачи. Рабочие скорости каналокопателя обеспечиваются с помощью двухдиапазонного ходоуменьшителя. Движение на рабочих скоростях возможно только передним ходом. Движение в гидравлической системе создается шестеренными масляными насосами, которые приводятся во вращение от двигателя через редуктор.

Экскаватор ЭТР-201Б имеет одномоторный привод. От двигателя через муфту сцепления и трехступенчатую коробку дополнительных передач движение передается карданным валом коробке передач трактора. От коробки передач через бортовые редукторы трактора и дополнительную бортовую передачу приводится во вращение ведущая звездочка 20 гусеничного хода. Экскаватор может двигаться на одной из двенадцати рабочих скоростей (три ступени в дополнительной и четыре в тракторной коробке). Ходовая трансмиссия полностью унифицирована с ходовой трансмиссией экскаватора ЭР-7АМ.

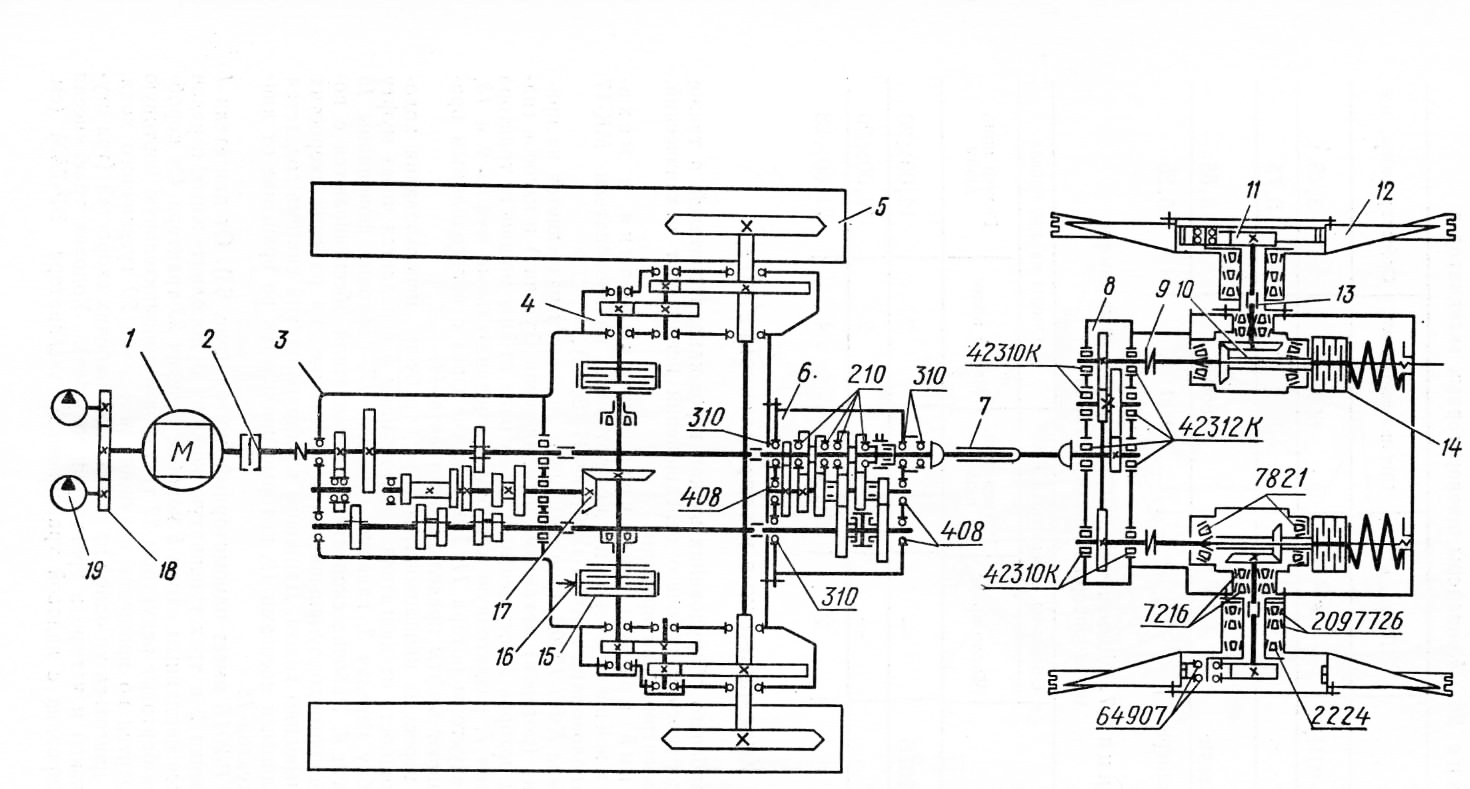

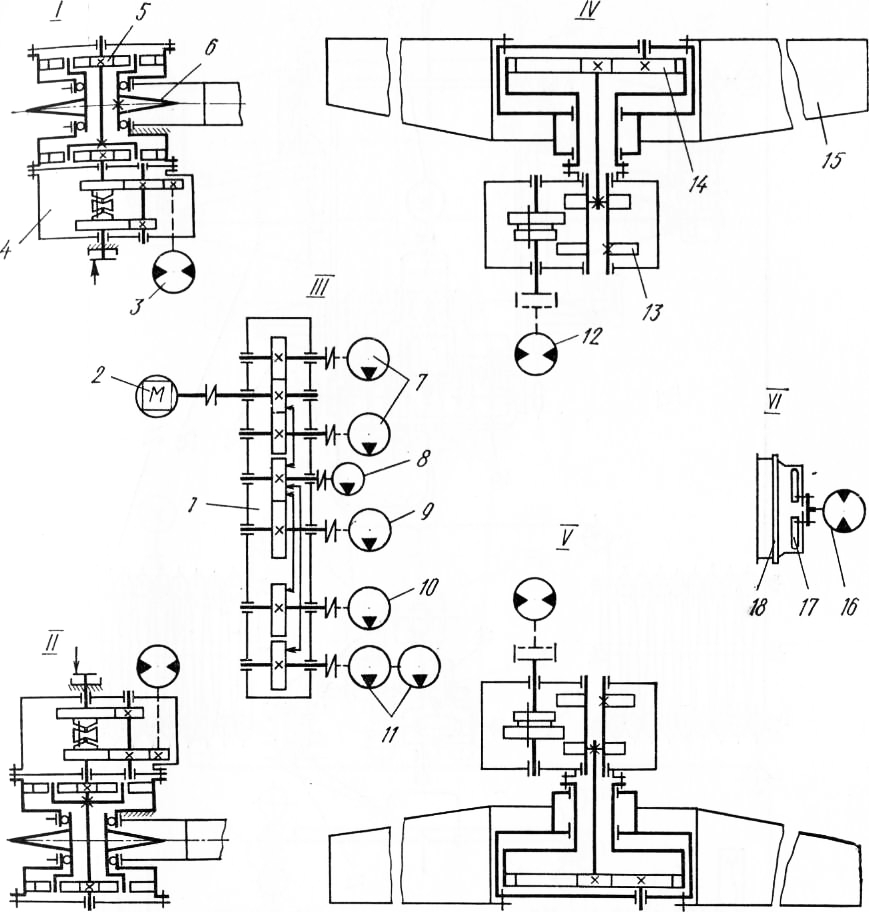

Рис. 1. Кинематическая схема каналокопателя КФН-1200А: 1— дизель Д-108, 2 — муфта сцепления, 3 — коробка передач, 4 — конечнаябортовая передача, б — гусеница, 6 — ходоуменьшитель, 7 —телескопический карданный вал, 8 — раздаточная коробка, 9 — карданная муфта, 10 — конический редуктор, 11 — редуктор ротора (фрезы), 12 — ротор (фреза), 13 и 14 — шлицевая и предохранительная муфты, 15 — бортовой фрикцион, 16 — тормоз бортового фрикциона, 17 — главная передача 18 — редуктор привода насосов, 19 — шестеренный насос (цифрами указаны номера подшипников)

Движение на вал привода рабочего органа передается от ректора g отбора мощности через карданный вал, редуктор привода рабочего осгана и шарнирные цепные передачи. Вал привода рабочего органа служит ля передачи вращения ротору, шнекам и конвейерам. Он состоит из пвух полувалов и редуктора привода конвейеров. Сидящие на пллувалах шестерни входят в зацепление с зубчатыми рейками ротора и приводят его во вращение.

равномерное распределение крутящего момента на полувалы ротора достигается благодаря дифференциальному механизму в редукторе привода ротора. На правом выходном валу редуктора привода ротора расположена дисковая предохранительная муфта, защищающая трансмиссию от поломок во время перегрузок, возможных при встрече ротора с труднопреодолимым препятствием. От вала привода рабочего органа через муфты, телескопические валы и редукторы получают вращение шнеки.

На экскаваторе ЭТР-201Б установлен модернизированный (по сравнению с ЭТР-201А) привод конвейеров с разделенным потоком мощности. Вращение левому конвейеру сообщается от левого, а правому от правого полувала привода рабочего органа через редукторы.

Привод рабочего оборудования экскаватора ЭТР-206 унифицирован с экскаватором ЭТР-201А(Б), а гидравлический привод рабочего передвижения экскаватора ЭТР-206 использован от экскаватора ЭТР-204.

Экскаваторы ЭТР-172 и ЭТР-301 имеют многомоторный привод механизмов: на ЭТР-172 — гидравлический, а на ЭТР-301 — электрический.

Насосная станция III экскаватора ЭТР-172, включающая в себя шесть насосов, получает вращение от дизельного двигателя через редуктор привода насосов. Насосная станция обеспечивает привод рабочего органа (роторов), передвижение на транспортных и рабочих скоростях, привод вентилятора, смазывание редуктора привода насосов и др.

Каждый привод IV и V роторов включает в себя гидромотор, двухскоро-стной редуктор и встроенный планетарный редуктор. Редуктор обеспечивает получение двух скоростей роторов (6,7 и 10,4 м/с), что необходимо для обеспечения работы как на минеральных, так и на торфяных грунтах.

Привод каждой из гусениц осуществляется от гидромотора через коробку передач, двухрядный планетарный редуктор на ведущую звездочку. Питание гидромотора от насосов регулируемой подачи в сочетании с двухскоростной коробкой передач и автоматическим регулированием скорости передвижения позволяет изменять скорости движения машины в широких пределах: от 21 м/ч (рабочее передвижение) до 4,5 км/ч (транспортное передвижение).

Экскаватор ЭТР-301 имеет многомоторный электрический привод всех механизмов, питающийся от собственной дизель-генераторной станции. При транспортных переездах машины используется не дизель-генераторная станция, а двигатель тягача. При этом вращение от коленчатого вала дизеля Т-180Г передается гусеницам через первую группу шестерен ходоуменыпителя (муфта на входном валу ходоуменыпителя включена влево, передаточное число ходоуменьшителя), тракторную коробку передач и бортовые редукторы.

Рабочие скорости движения экскаватора обеспечиваются гидромеханической трансмиссией, включающей электродвигатель, насос переменной подачи и гидромотор. От гидромотора вращение на гусеницы передается через вторую группу шестерен ходоуменыпителя, тракторную коробку передач и бортовые редукторы. При этом в коробке передач трактора должна быть включена первая передача.

Дизель Д-180 при работе экскаватора заглушён. Для смазывания трансмиссии и подачи воздуха в пневмосистему тягача при неработающем дизеле установлены масляный насос и компрессор с приводом от электродвигателя.

Ротор приводится от электродвигателя мощностью 100 кВт через редуктор, от которого через цепные передачи приводятся во вращение также рушители.

Шнеки получают вращение от электродвигателей через четырехступенчатый цилиндрический редуктор. Питатели и ленточные конвейеры приводятся от электродвигателя через понижающий раздаточный цилиндрический редуктор.

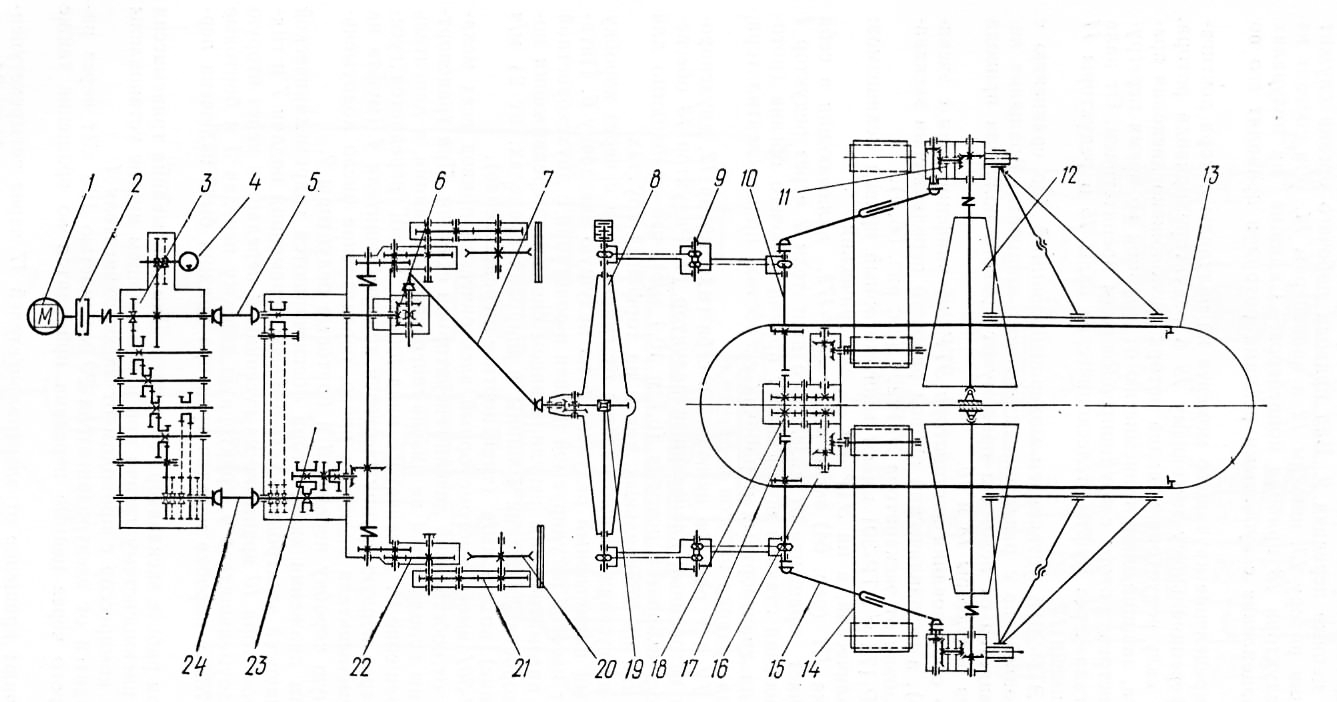

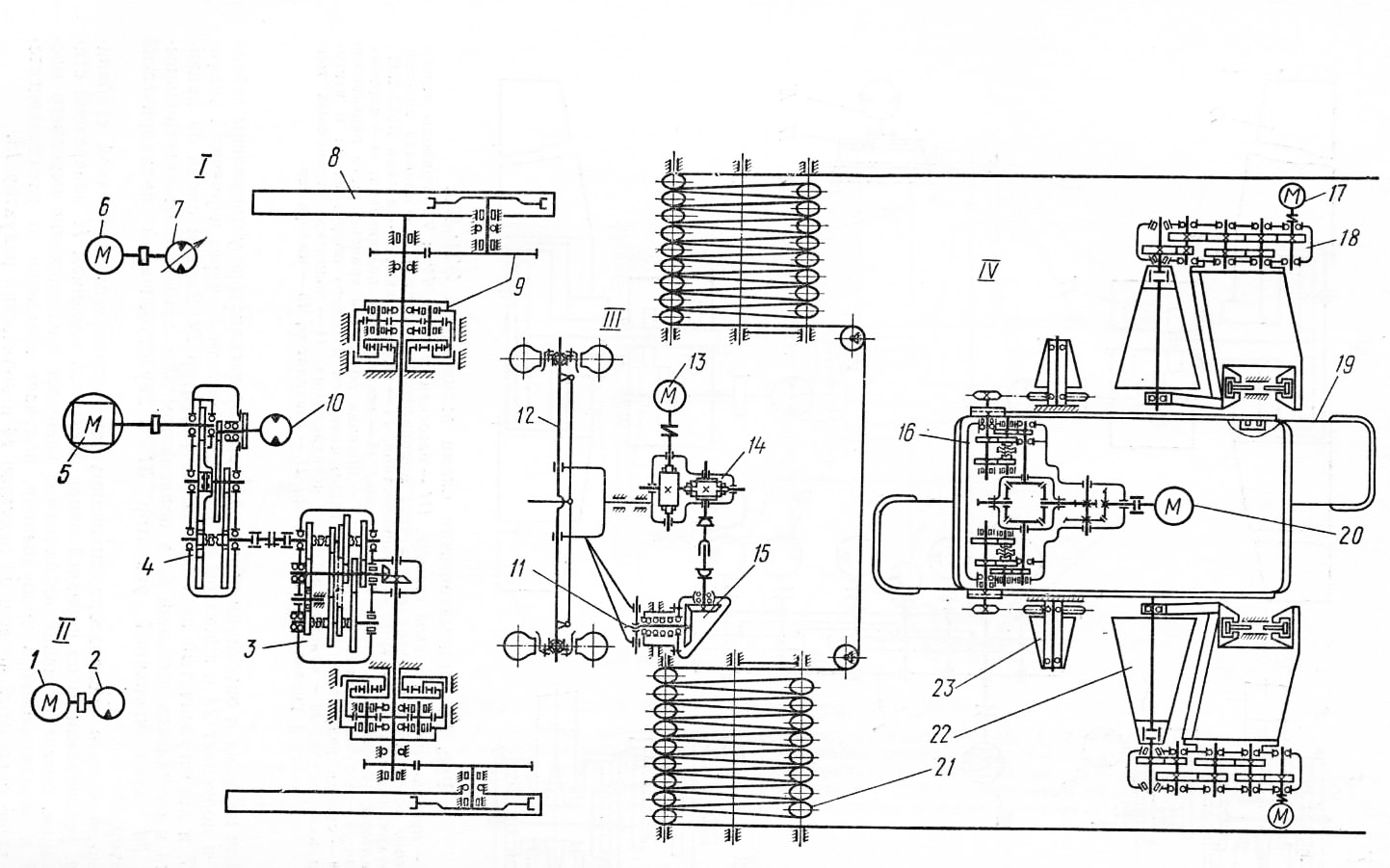

Рис. 2. Кинематическая схема экскаватора ЭТР-201Б: 1— дизель Д-108; 2 — муфта сцепления; 3 — коробка дополнительных передач; 4 — насос НШ-46; 5, 7 и 24 — карданные валы; редукторы- 6 — отбора мощности. 8 — привода рабочего органа, 11 — привода шнека, 16 — привода конвейеров, 22— бортовой трактора T-I00M; 9 — шарнирная цепная передача; 10 — вал привода рабочего органа; 12—шнек; 13 — ротор; 14— конвейер; 15 — телескопический вал привода пшена; 17 — цепная муфта; 19 — дифференциальный механизм; 20 — ведущая звездочка гусеничного хода; 21 — бортовая передача; 23 — коробка передач трактора Т-100М

Рис. 3. Кинематическая схема экскаватора ЭТР-172: I и II — приводы левой и правой гусениц, III — насосная станция, IV и V — приводы левого и правого роторов, VI — привод вентилятора калорифера; редукторы: 1 — привода насосов. 5 —двухрядный планетарный, 13 — двухскоростной, 14 — планетарный; 2 — дизель ЯМЗ-2Э8Г; гидромоторы; 3—передвижения, 12— роторов, 16 — вентилятора калорифера; 4— коробка передач; 6 — ведущая звездочка; насосы; 7 — привода роторов и транспортного передвижения, 8 — смазки редуктора, 9 — привода гидроцилиндров рабочего оборудования и вентилятора калорифера, 10 — привода рабочего передвижения, 11 — подпитки, стояночных тормозов и управления; 15 — ротор; 17 — вентилятор; 13 — калорифер

Для подъема и опускания передней опоры на экскаваторе установлены лебедка и полиспаст с приводом от электродвигателя через червячный редуктор и двухступенчатый цилиндрический редуктор. Задняя опора поднимается и опускается лебедкой и полиспастом с приводом от электродвигателя через червячный редуктор и двухступенчатый цилиндрический редуктор.

Боковой крен экскаватора ликвидируется механизмом поперечной стабилизации, установленным на передней опоре. Винтовой механизм поперечной стабилизации, обеспечивающий необходимое взаимное расположение переднего моста и экскавационного оборудования, получает вращение от электродвигателя через сдвоенный червячный редуктор и конический редуктор.

Рис. 4. Кинематическая схема экскаватора ЭТР-301: приводы: I — ходового устройства, II—насоса, 111 — механизма поперечной стабилизации, IV — ротора, V — конвейеров, VI — подъема передней опоры, VII — подъема задней опоры; 1, 6, 13, 17, 20, 25, 30 и 34 — электродвигатели; 2 — насос; 3 — коробка передач трактора Т-180; 4 — ходо-уменьшитель; 5 — дизель Д-180; 7 —насос переменной подачи; 8—гусеница; редукторы: 9 — бортовые, 14 — сдвоенный червячный, 15 — конический, 16 — привода ротора, 18 — привода шнека, 27 и 31 — червячные, 29 и 33 — двухступенчатые цилиндрические; 10— гидромотор; 11 — винтовой механизм поперечной стабилизации; 12 — передний мост; 19 — ротор; 21 и 35 — полиспасты приводов подъема передней и задней опор; 22 — шнек; 23 — рушитель; 24 — отвальный конвейер; 26 — ленточный питатель; 28 и 32 — лебедки приводов подъема передней и задней опор; 36 — задняя опора

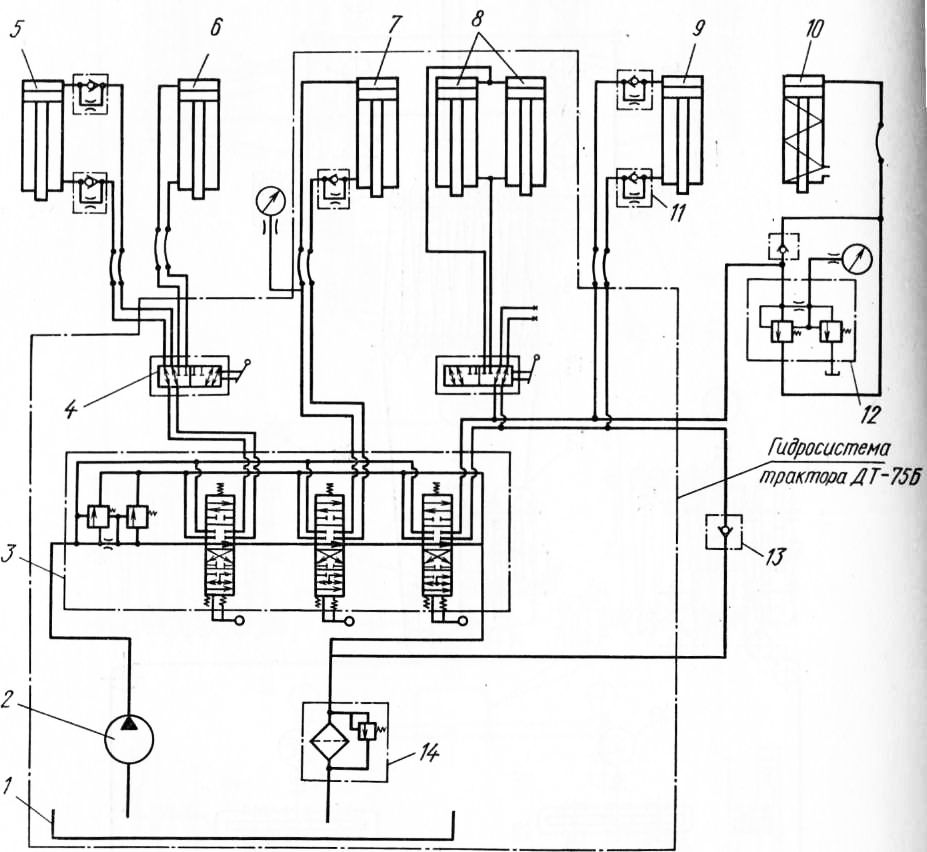

Гидравлический привод в каналокопателях МК-17 и КФН-1200А использован для подъема и поворота рабочего оборудования. В этих машинах полностью используется гидросистема трактора, состоящая из шестеренного насо-са, масляного бака, гидрораспределителя Р75-ВЗА гидроцилиндров навесной системы и трубопроводов. Гидроцилиндры навесной системы предназначены для подъема рабочего оборудования, для его поворота установлен специальный гидроцилиндр, управляемый свободной секцией гидрораспределителя.

Рис. 5. Гидравлическая схема экскаватора-каналокопателя МК-17: 1 — масляный бак; 2 — насос НШ-46; 3— распределитель Р75-ВЗА; 4 — распределительные гидроаппараты; гидроцилиндры: 5 — кожуха, 6 — бульдозера, 7 — навесной системы, 8 — направляющих колес трактора, 9 — поворота рабочего оборудования, 10 — исполнительные механизмы; клапаны: И — замедлительный, 12 — предохранительный Г52-14, 13 — обратный; 14 — фильтр

Гидравлические системы экскаваторов ЭТР-201А(Б) и ЭР-7АМ аналогичны, но если в экскаваторе ЭР-7АМ возможен подъем как передней, так и задней частей рабочего оборудования, то гидросистема экскаватора ЭТР-201А(Б) служит для подъема передней части рабочего оборудования и автоматического выдерживания заданного уклона дна канала, для чего предусмотрен электрогидравлнческий гидроаппарат VIT73—44.

В шнекороторных экскаваторах ЭТР-206 гидравлический привод использован для передвижения машины на рабочих скоростях. На экскаваторах для этой цели установлена унифицированная гидропередача привода рабочего

движения, состоящая из регулируемого насоса 207.20.П.02, гидромотора 910 20.11.21, клапанной коробки 502.20.03.00 и подпиточного лопастного насоса.

Гидросистема экскаватора-каналокопателя МК-17 служит для управления рабочими органами и ограничения тяги. Гидроцилиндр задней навес и гидроцилиндры направляющих колес, насос, распределитель, распределительные гидроаппараты, фильтр и масляный бак входят в конструкцию тоактора, остальное гидрооборудование устанавливают дополнительно.

Оригинальным узлом гидрооборудования является ограничитель тяги, срабатывающий при встрече с труднопреодолимым препятствием (увеличении вследствие этого тягового усилия свыше 3,5 т). Ограничитель тяги состоит из исполнительного механизма и механизма отключения. При отсутствии аварийной ситуации шток гидроцилиндра исполнительного механизма находится во втянутом положении и благодаря продольному пазу не препятствует обычному управлению муфтой сцепления. При тяговом усилии свыше 3,5 т гидроцилиндр через двуплечий рычаг отключает муфту сцепления дизеля трактора и машина останавливается.

Импульс давления на срабатывание гидроцилиндра поступает из поршневой полости гидроцилиндра поворота рабочего оборудования через предохранительный клапан. Клапан настраивает и пломбирует завод-изготовитель каналокопателя.

Читать далее: Гидрораспределители

Категория: - Эксплуатация экскаваторов

Главная → Справочник → Статьи → Форум

stroy-technics.ru

Гидросистема - экскаватор - Большая Энциклопедия Нефти и Газа, статья, страница 1

Гидросистема - экскаватор

Cтраница 1

Гидросистема экскаватора включает три шестеренных насоса типа НШ-32Э, которые через гидрораспределитель 5 подают жидкость в гидроцилипдры 19, 18 и 17 стрелы, рукояти и ковша. Валы насосов 20 вращаются со скоростью 1600 об / мин, что соответствует производительности насосов 47 л / мин. Скорость вала насоса 22 составляет 705 об / мин, а производительность насоса - 20 л / мин. [1]

Гидросистема экскаватора включает насосы 20 и 22 типа НШ-32Э, которые через распределитель 5 подают жидкость в цилиндры 19, 18 и 17 стрелы, рукояти и ковша. Валы насосов 20 вращаются с частотой 1600 об / мин, что соответствует подаче насосов 47 л / мин. Частота вращения вала насоса 22 составляет 705 об / мин, подача насоса - 20 л / мин. [3]

Гидросистема экскаватора состоит из тракторного насоса НШ-32, питающего гидросистему управления рабочим органом и гидросистему рабочего хода экскаватора, гидромотора НПА-64, тракторного и дополнительного масляных баков, гидрораспределителя, дросселя с регулятором и трубопроводов, соединяющих все элементы гидросистемы. [5]

Гидросистема экскаватора предназначена для осуществления рабочего передвижения, а также для подъема и опускания рабочего органа. [7]

Гидросистема экскаватора ЭТЦ-161 ( рис. 42) представляет собой открытую однонасосную систему с насосом 2 типа НШ-32, которая позволяет гидроцилиндром 4 поднимать рабочий орган, гидроцилиндром 7 - бульдозер, а гидромотором / / типа НПА-64 через ходоуменьшитель осуществлять привод рабочего хода. Управляют гидросистемой посредством гидрораспределителя / типа Р75 - ВЗ, установленного на тракторе. [9]

Гидросистема экскаватора Э-201 имеет комбинированное включение обоих насосов. При этой системе выполнение основных операций экскаватора ( движение стрелы, рукояти и ковша) производится от привода обоих насосов ( их суммарной производительности), что повышает коэффициент использования мощности приводного двигателя и сокращает рабочий цикл благодаря увеличению скорости этих движений. [10]

Усовершенствование гидросистемы экскаватора повысило его надежность, обеспечило плавную работу силовых узлов, позволило сократить затраты на закупку запчастей, исключить перерасход топлива и ГСМ. [11]

В гидросистемах экскаваторов рабочая жидкость фильтруется в основном через сетчатые фильтры с размером ячейки в сетке, очищающей от частиц размером более 40 мк. Широко распространены сетчатые фильтры, которые выполняют в виде набора фильтрующих элементов в специальном корпусе. Фильтрующий элемент представляет собой полую чечевицу, изготовленную из металлической сетки и имеющую центральное отверстие. В последнее время на экскаваторах начали применять бумажные фильтрующие элементы. [12]

В гидросистемах экскаваторов применяют аксиально-поршневые, шестеренные и лопастные ( пластинчатые) насосы. [13]

Применяемые в гидросистемах экскаваторов золотниковые гидрораспределители отличаются небольшими сопротивлениями перемещению золотника, многопозиционностью, большим сроком службы, простотой изготовления. [15]

Страницы: 1 2 3

www.ngpedia.ru

423800, Набережные Челны , база Партнер Плюс, тел. 8 800 100-58-94 (звонок бесплатный)