|

||||

|

|

звонок бесплатный

Наши сотрудники:

[email protected]

Екатерина - специалист по продаже а/м КАМАЗ

[email protected]

[email protected]

Техника в наличии

Тягач КАМАЗ 44108-6030-24

2014г, 6х6, Евро3, дв.КАМАЗ 300 л.с., КПП ZF9, бак 210л+350л, МКБ,МОБ,рестайлинг.

цена 2 220 000 руб.,

КАМАЗ 4308-6063-28(R4)

4х2,дв. Cummins ISB6.7e4 245л.с. (Е-4),КПП ZF6S1000, V кузова=39,7куб.м., спальное место, бак 210л, шк-пет,МКБ, ТНВД BOSCH, система нейтрализ. ОГ(AdBlue), тент, каркас, рестайлинг, внутр. размеры платформы 6112х2470х730 мм

цена 1 950 000 руб.,

Самосвал КАМАЗ 6520-057

2014г, 6х4,Евро3, дв.КАМАЗ 320 л.с., КПП ZF16, ТНВД ЯЗДА, бак 350л, г/п 20 тонн, V кузова =20 куб.м.,МКБ,МОБ, со спальным местом.

цена 2 700 000 руб.,

Самосвал 6522-027

2014, 6х6, дв.КАМАЗ 740.51,320 л.с., КПП ZF16,бак 350л, г/п 19 тонн,V кузова 12куб.м.,МКБ,МОБ,задняя разгрузка,обогрев платформы.

цена 3 190 000 руб.,

СУПЕР ЦЕНА

на АВТОМОБИЛИ КАМАЗ

| 43118-010-10 (дв.740.30-260 л.с.) | 2 220 000 |

| 43118-6033-24 (дв.740.55-300 л.с.) | 2 300 000 |

| 65117-029 (дв.740.30-260 л.с.) | 2 200 000 |

| 65117-6010-62 (дв.740.62-280 л.с.) | 2 350 000 |

| 44108 (дв.740.30-260 л.с.) | 2 160 000 |

| 44108-6030-24 (дв.740.55,рест.) | 2 200 000 |

| 65116-010-62 (дв.740.62-280 л.с.) | 1 880 000 |

| 6460 (дв.740.50-360 л.с.) | 2 180 000 |

| 45143-011-15 (дв.740.13-260л.с) | 2 180 000 |

| 65115 (дв.740.62-280 л.с.,рест.) | 2 190 000 |

| 65115 (дв.740.62-280 л.с.,3-х стор) | 2 295 000 |

| 6520 (дв.740.51-320 л.с.) | 2 610 000 |

| 6520 (дв.740.51-320 л.с.,сп.место) | 2 700 000 |

| 6522-027 (дв.740.51-320 л.с.,6х6) | 3 190 000 |

подробнее про услугу перегона можно прочесть здесь.

|

Нужны самосвалы? Обратите внимание на Ford-65513-02. |

КАМАЗы в лизинг

ООО «Старт Импэкс» имеет возможность поставки грузовой автотехники КАМАЗ, а так же спецтехники на шасси КАМАЗ в лизинг. Продажа грузовой техники по лизинговым схемам имеет определенные выгоды для покупателя грузовика. Рассрочка платежа, а так же то обстоятельство, что грузовики до полной выплаты лизинговых платежей находятся на балансе лизингодателя, и соответственно покупатель автомобиля не платит налогов на имущество. Мы готовы предложить любые модели бортовых автомобилей, тягачей и самосвалов по самым выгодным лизинговым схемам.Контактная информация.

г. Набережные Челны, Промкомзона-2, Автодорога №3, база «Партнер плюс».

тел/факс (8552) 388373.

Схема проезда

КОНСТРУКЦИИ МОЛОТКОВЫХ ДРОБИЛОК, ИХ ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ. Дробилка молотковая

КОНСТРУКЦИИ МОЛОТКОВЫХ ДРОБИЛОК, ИХ ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ

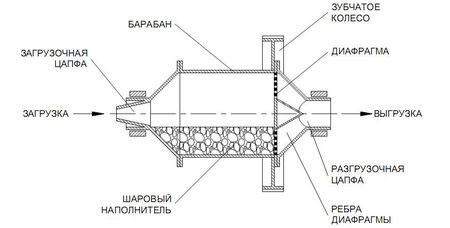

Молотковые дробилки состоят из следующих узлов: ротора с шарнирно подвешенными молотками, колосниковых решеток, корпуса и регулировочных устройств.

Ротор является основным узлом молотковой дробилки. Конструктивное решение роторов одинаково для всех молотковых дробилок. Ротор — это закрепленные на валу диски, на которых с помощью осей установлены молотки. Вал ротора вращается на двух подшипниках, установленных по его концам, и приводится во вращение посредством клиноременной передачи или упругой муфты [11].

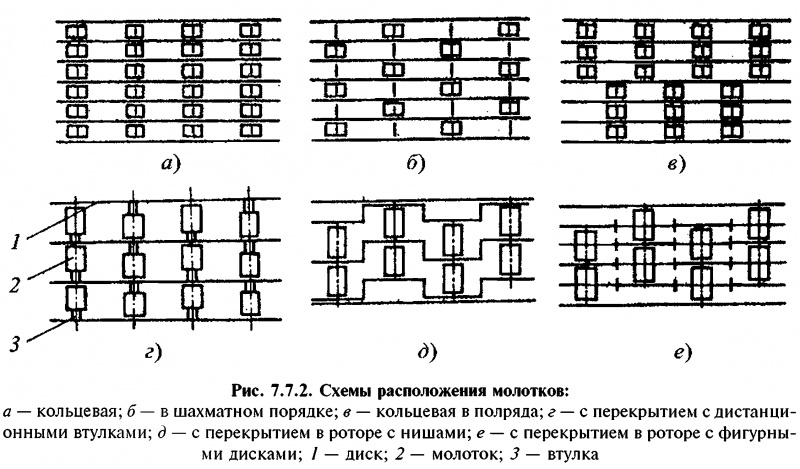

Число рядов молотков выбирают в зависимости от назначения дробилки. Расположение молотков характеризуется положением одного ряда молотков относительно молотков других рядов. При кольцевом расположении молотки каждого ряда размешены вслед друг за другом по окружности движения и при вращении образуют отдельные кольцевые рабочие зоны (рис. 7.7.2, а).

При кольцевом расположении молотков их число в каждом ряду обычно одинаковое. Однако при использовании дробилки с неполной нагрузкой часть молотков в рядах через один снимают, причем в одном ряду снимают все четные молотки, а в соседнем — все нечетные. Такое расположение называют шахматным (рис. 7.7.2, б). Расположения молотков с перекрытием достигают в результате различных конструктивных решений роторов и молотков. Наиболее распространены роторы, у которых расстояние между дисками больше толщины молотка и молотки с помощью дистанционных втулок смещаются в одном ряду к одной стороне дисков, в другом — к другой стороне (рис. 7.7.2, г).

Молотки в этих конструкциях применяют с утолщенной головкой, которая частично или полностью перекрывает пространство над дисками ротора. Расположение молотков с перекрытием (рис. 7.7.2, е) характерно для роторов с фигурными дисками, которые устанавливают на валу ротора со смещением один относительно другого на некоторый угол. Каждый ряд молотков подвешивают в вырезах других дисков.

Таким образом, молотки одного ряда смещены относительно молотков соседнего ряда на половину своей толщины. В роторах подобной конструкции угол колебаний молотка ограничен вырезом в диске ротора. Диски с нишами (рис. 7.7.2, применяют для роторов крупных дробилок. Условия работы молотков характеризуются высокой динамической нагрузкой, абразивным изнашиванием и необходимостью их частой замены. Это создает особые требования к их конструкции.

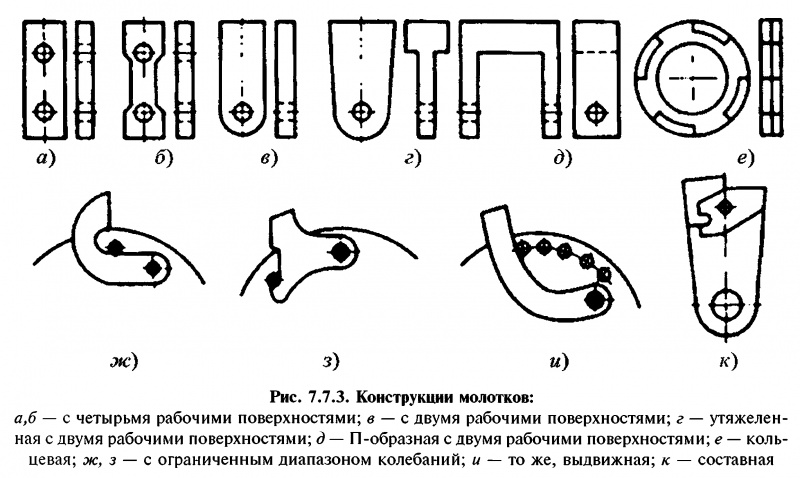

Молотки, показанные на рис. 7.7.3, а, б, выполнены в виде пластины с четырьмя рабочими поверхностями. Такие молотки имеют два отверстия для подвески на оси. На каждом отверстии может быть использованы две рабочие поверхности. При изнашивании одной поверхности молотки переставляют.

Молотки с двумя рабочими поверхностями (рис. 7.7.3, в, г) применяют для среднего и крупного дробления. Это — утяжеленные молотки, с утолщенной головкой, которые обеспечивают большой запас кинетической энергии.

Молотки П-образной формы (рис. 7.7.3, д) имеют две рабочие поверхности и используются для мелкого дробления. У молотков в виде кольца (рис. 7.7.3, е) зубчатая форма наружной поверхности.

Молотки с ограниченным углом колебания показаны на рис. 7.7.3, ж, з. Ограничителями колебаний являются упоры, устанавливаемые на роторе перед каждым молотком. При вращении ротора молотки под действием центробежной силы прижимаются к упорам и находятся в рабочем положении. При ударе угол отклонения молотка составляет всего несколько градусов. После удара молоток возвращается в рабочее положение.

Молоток, показанный на рис. 7.7.3, и, может выдвигаться по мере его изнашивания. Для этого упор, который удерживает молоток, переставляют на новое место, и молоток, поворачиваясь, занимает новое рабочее положение. Рабочая поверхность молотка спроектрована так, чтобы при любом его положении часть рабочей поверхности, контактирующая с материалом, всегда находилась под одним и тем же углом.

На рис. 7.7.3, к показана составная конструкция молотка — головка (изнашиваемая часть) и ее держатель. Такие конструкции характерны для зарубежных фирм (США, Германия), выпускающих молотковые дробилки. Составные молотки сложнее по конструкции и требуют более точного изготовления, что повышает их стоимость.

Колосниковые решетки молотковых дробилок предназначены для окончательного формирования зернового состава продукта дробления. Они выполняют функции как сортирующего, так и дробящего органов. Наборные колосниковые решетки состоят из отдельных колосников, изготовленных в виде брусков прямоугольного, треугольного или трапецеидального сечения. Колосники вставляют в специальные пазы каркаса решетки и закрепляют в нем. Размер щели между колосниками устанавливают с помощью прокладок.

Щелевые плиты представляют собой литую пластину с цилиндрической рабочей поверхностью со сквозными отверстиями. Крепление плит болтовое. Регулируемые колосниковые решетки позволяют изменять зазор между ними и окружностью вращения молотков. Регулируемые решетки выполняют составными из нескольких частей. Каждую часть отдельно крепят к корпусу дробилки, и она имеет свои устройства для регулирования зазора, которые устанавливают с одной или двух концов решеток. Регулировочные устройства изготовлены в виде эксцентриковых втулок, винтовых или рычажных механизмов. Замкнутые колосниковые решетки (полностью перекрывают разгрузочное отверстие) применяют, когда необходимо получить стабильный по крупности продукт дробления. Открытые колосниковые решетки не совсем перекрывают разгрузочное отверстие.

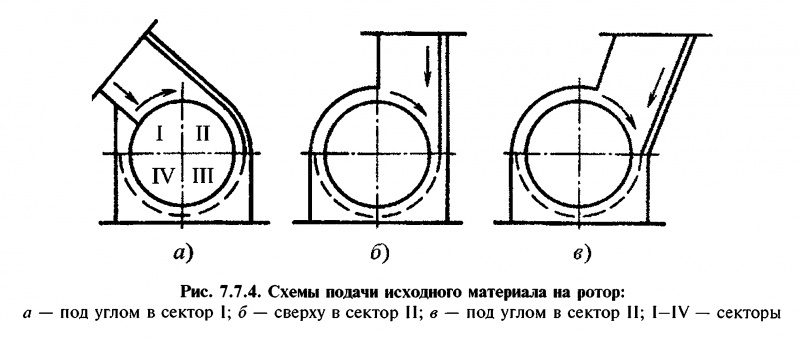

Корпус молотковой дробилки является опорой для всех сборочных узлов и представляет собой сварную или литую конструкцию коробчатой формы. В корпусе дробилки различают две основные части: нижнюю — станину со встроенной колосниковой решеткой и консолями для подшипников и верхнюю — с приемным отверстием и камерой дробления. Конструкция верхней части корпуса зависит от схемы подачи исходного материала на ротор (рис. 7.7.4): под углом на ротор в сектор I; сверху ротора в секторы I—II или в сектор II; под углом на ротор в сектор II.

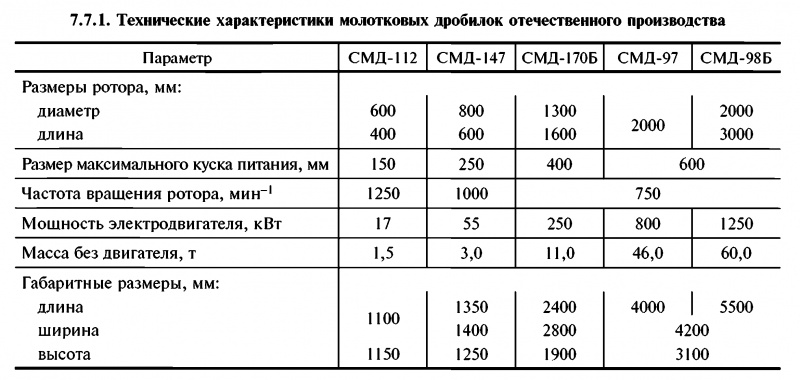

Однороторные дробилки. Одним из самых распространенных типов молотковых дробилок являются однороторные молотковые дробилки, наиболее простые по конструкции и универсальные по применению. Технические характеристики молотковых дробилок отечественного производства приведены в табл. 7.7.1.

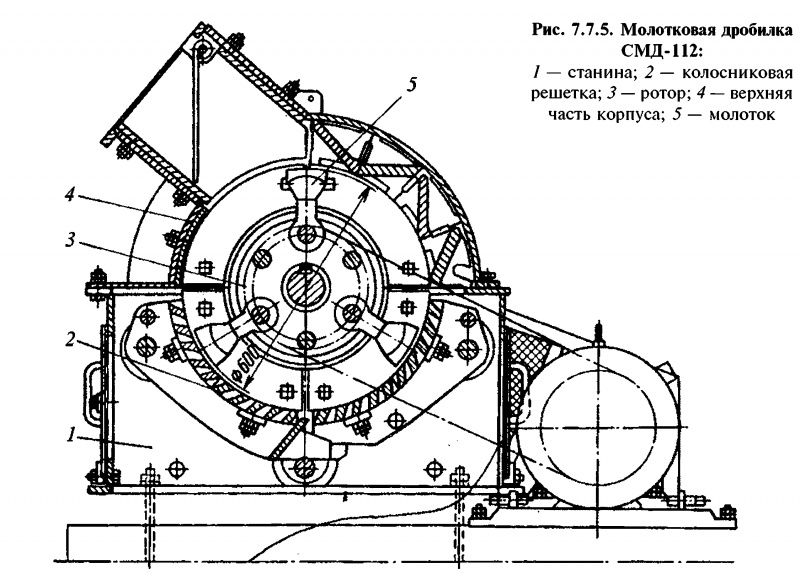

Характерным представителем однороторных молотковых дробилок, работающих по схеме 7.7.4, а и осуществляющих дробление в замкнутом цикле, является дробилка СМД-112. Ее конструкция приведена на рис. 7.7.5.

Корпус дробилки сварной конструкции из листового проката, состоит из станины и верхней части. На боковых стенках станины имеются опоры для установки корпусов подшипников ротора, а также предусмотрены отверстия для установки и крепления эксцентрикового регулировочного механизма.

Верхняя часть корпуса выполнена вместе с приемной воронкой, в которой смонтирована металлическая шторка, служащая для предупреждения случайного выброса из камеры дробления кусков материала. В верхней части корпуса неподвижно закреплены дробящие плиты, образующие вместе с ротором камеру дробления. Боковые стенки корпуса дробилки облицованы износостойкими плитами. Ротор может быть собран с двух-, трех- или шестирядным расположением молотков. Число молотков в ряду нечетное.

Колосниковая решетка — замкнутого типа, состоит из двух сборных секций. Колосниковые решетки подвешены в корпусе дробилки на осях, вмонтированных в эксцентриковые кольца. Нижний конец колосниковых решеток свободно опирается на опорную ось. Поворотом эксцентриковых колец достигается приближение колосниковых решеток к окружности вращения молотков или удаление от него. Диапазон регулирования зазора составляет 30 мм.

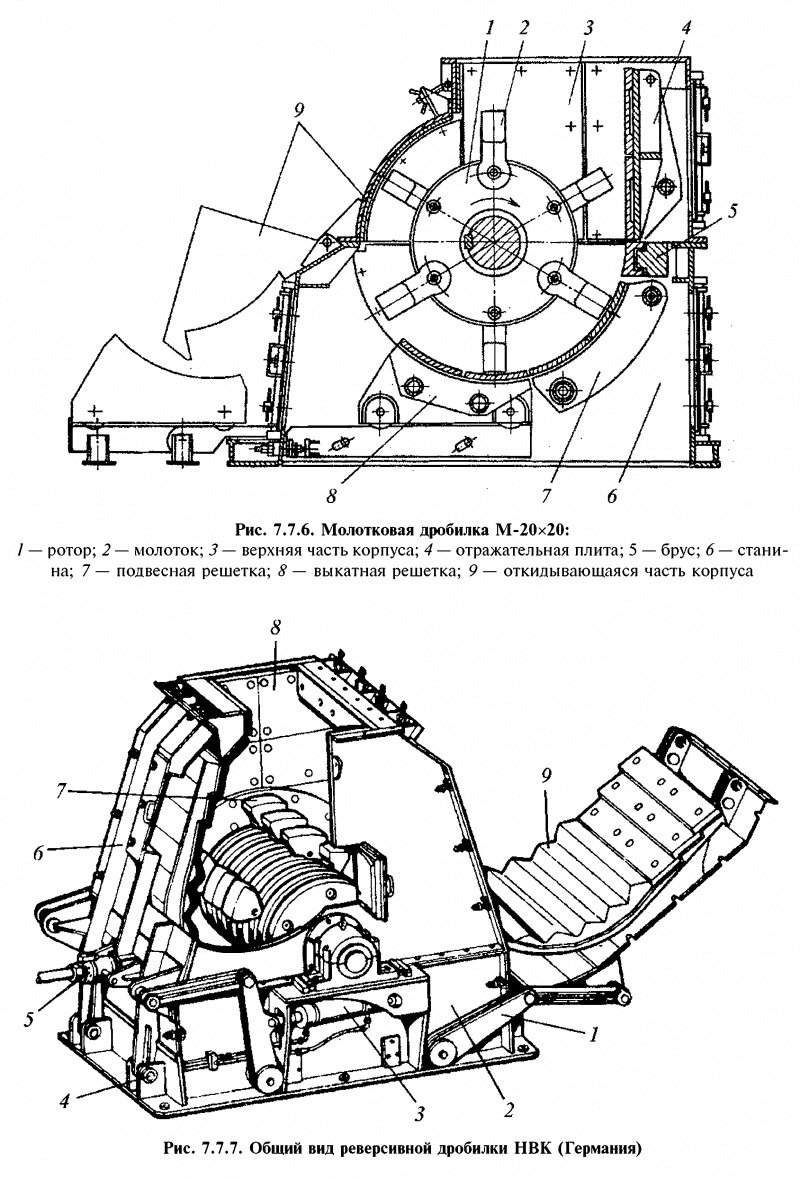

Молотковая дробилка с верхней подачей исходного материала, выполненная по рис. 7.7.4, б, показана на рис. 7.7.6. Исходный материал дробится как свободным ударом в верхней зоне ротора, так и на отражательной плите и отбойном брусе. Скалываемые частицы поступают на колосниковые решетки и при достижении заданного размера удаляются из дробилки. Верхняя часть корпуса имеет приемное отверстие и образует камеру дробления.

В камере дробления вертикально установлена отражательная плита, воспринимающая удары камней, отбрасываемых молотками. Ротор дробилки состоит из вала с насаженными на него дисками, на которых закреплены оси молотков. Молотки на осях подвешены в шахматном порядке и располагаются в шесть рядов: три ряда по 11 молотков и три ряда по 12. Вал ротора установлен на сферических двухрядных роликоподшипниках. Корпус дробилки предусматривает возможность установки ротора в правом и левом исполнениях.

Колосниковая решетка — открытого типа, состоит из двух частей. Первая по ходу движения материала колосниковая решетка — подвесная — верхней частью подвешена на оси, а нижней частью опирается на регулировочные болты. Вторая колосниковая решетка — выкатная — снабжена опорными роликами, по которым выкатывается по специальным направляющим из дробилки с помощью лебедки ЛРН-500, поставляемой в комплекте с дробилкой.

Направляющие связаны с регулировочным механизмом, служащим для изменения зазора между выкатной колосниковой решеткой и окружностью вращения молотков. Отражательная плита, отбойный брус и колосниковые решетки образуют единую дробящую и сортировочную поверхность с регулируемым в четырех местах зазором, что позволяет поддерживать высокую степень дробления при изнашивании молотков.

Подачу исходного материала по центру ротора применяют в дробилках реверсивного типа. Примером может служить конструкция реверсивной дробилки мод. НВК (рис. 7.7.7) производства Германии. Корпус дробилки сварной, коробчатой формы состоит из станины 2, двух торцовых 6 и двух боковых 8 стенок. Боковые стенки корпуса в камере дробления облицованы износостойкими плитами. Торцовые стенки корпуса дробилки имеют шарнирное крепление 4 к станине дробилки и с помощью гидроцилиндров Смогут раскрывать камеру дробления, что значительно облегчает ремонт и обслуживание дробилки.

Гидроцилиндры, расположенные под консолями для крепления подшипников, воздействуют на торцовые стенки через кривошипный механизм /. В верхней части корпуса к обеим торцовым стенкам шарнирно подвешены массивные отбойные плиты 9, опирающиеся нижней частью на подпружиненный шток 5, служащий для регулирования зазора между отбойной плитой и окружностью вращения молотков 7 [11].

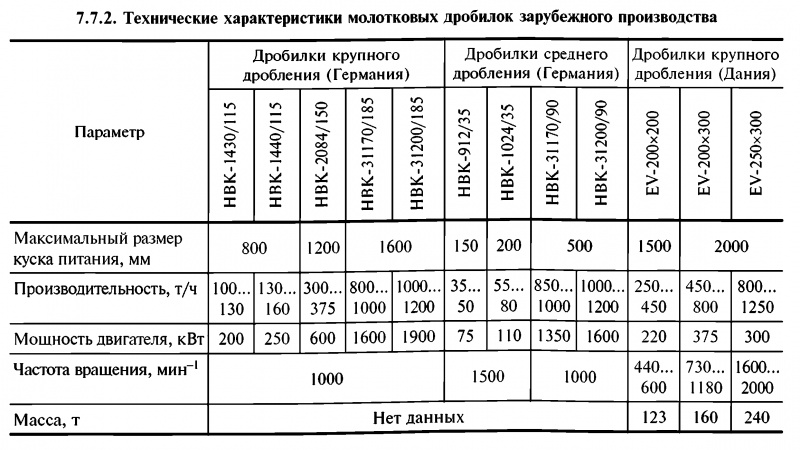

Технические характеристики молотковых дробилок производства зарубежных фирм приведены в табл. 7.7.2.

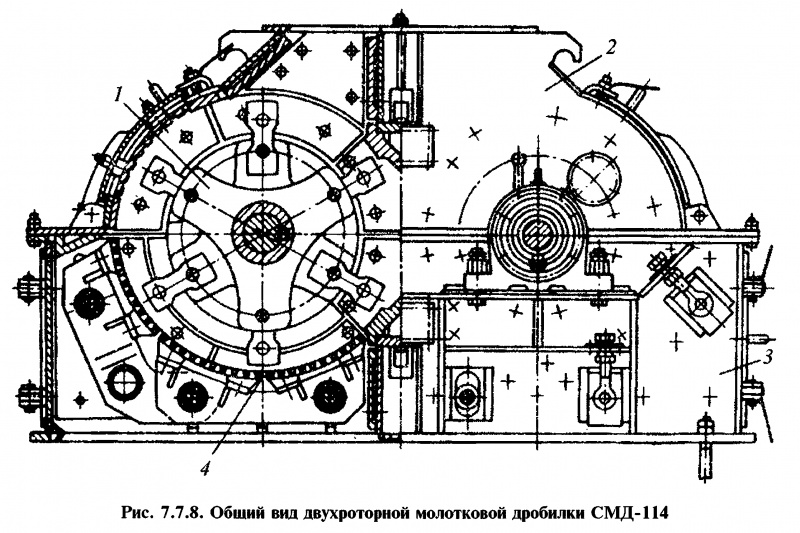

Двухроторные дробилки. Двухроторные молотковые дробилки бывают одно- и двухступенчатого дробления. Общий вид двухроторной молотковой дробилки СМД-114 показан на рис. 7.7.8. Дробилка состоит из корпуса со станиной 3 и верхней части 2, ротора 1 с шарнирно закрепленными молотками, колосниковых решеток 4 и отбойных брусьев. В верхней части корпуса находятся приемные отверстия, расположенные над каждым ротором. Над приемными отверстиями смонтирован загрузочный патрубок с перекидным шибером.

Конструкция дробилки предусматривает подачу материала поочередно на один или другой ротор или на оба ротора одновременно, т.е. по схемам двух- или одноступенчатого дробления. Каждый ротор оснащен шестью рядами молотков, установленных с перекрытием, т.е. молотки последующего ряда перекрывают зазоры между молотками предыдущего. Вращение роторов реверсивное, осуществляется от двух индивидуальных электродвигателей через клиноременную передачу.

Колосниковые решетки состоят из двух частей, соединенных промежуточным шарниром. Шарнирное сочленение колосниковых решеток и винтовые регулировочные устройства позволяют изменять зазор между колосниками и окружностью вращения молотков как по величине, так и по форме. Просеивающая поверхность колосниковых решеток образуется щелевыми плитами.

Отбойные брусья служат для разделения камер дробления, а также для создания определенного направления потоку дробимого материала при передаче его с одного ротора на другой. По мере изнашивания брусьев их положение регулируют установкой прокладок под опорную часть.

enciklopediya-tehniki.ru

Молотковая дробилка: принцип работы (действия), для древесины (щепы)

Производительность измельчения материала Q, т/ч 8

Начальный размер куска материала н max, м 0,1

Конечный размер частиц к max, м 0,03

Предел прочности материала сж, Па 0,510 8

Модуль упругости материала Е, Па 0,2510 11

Плотность материала , кг/м 3 2,010 3

Определим основные параметры молотковой дробилки.

Диаметр ротора определяется с учетом крупности дробимого материала. Для дробилок с вертикальной загрузкой материала, при которой имеет место дробление кусков ударами молотков на лету, диаметр определяется по формуле:

где - диаметр ротора по концам вращающихся молотков, d-наибольший размер кусков дробимого материала.

По заданию d=0,1 м, тогда:

Длина ротора должна быть соразмерна с его диаметром:

Где -начальны размер куска дробимого материала, dк- конечный размер куска материала

Для определения частоты вращения ротора воспользуемся формулой для производительности молотковой однороторной дробилки

Где Q-производительность дробилки, м 3 /ч;

n-число оборотов ротора, об/мин;

, - диметр и длина ротора соответственно, м;

-степень измельчения материала;

-эмпирический коэффициент, равный (4…6,2), принимаем =6,2.

Переводим производительность из т/ч в м 3 /ч:

Исходя из формулы (2.5) число оборотов ротора будет равно:

Определить частоту вращения ротора можно по другой эмпирической формуле [1]:

Отсюда частота вращения будет равна:

Мощность электродвигателя определяется по следующим формулам

Ещё мощность можно определить по формуле

Выбираем электродвигатель АИР100L4 с частотой вращения n=1500 об/мин и мощностью N= 4 кВт.

Исходя из полученных данных по атласу подбираем типовое технологическое оборудование. Выбираем однороторную нереверсивную дробилку марки М6-4б

Молотковая однороторная нереверсивная дробилка М6-4б предназначена для дробления хрупких и мягких малоабразивных материалов. При снятии колосниковой решётки она может применяться также для дробления материалов повышенной влажности (около 50%).

Производительность, м 3 /ч 12-15

Диаметр ротора, мм 600

Длина ротора, мм 400

Число молотков, шт 30

Размеры загрузочного отверстия, мм 460х320

Размер загружаемых кусков, мм до 150

Размер щели в щелевых плитах, мм 32

Частота вращения ротора, об/мин 1250

Мощность электродвигателя, кВт 17

Масса дробилки (без электродвигателя), кг 1100

Данная дробилка состоит из ротора 7, отбойной плиты 10, подвижных колосниковых решёток 2, корпуса 3 и привода 13.

Работа дробилки осуществляется следующим образом. Сырьё через загрузочное отверстие подаётся в корпус, где попадает под удар молотков,

при этом сырье частично измельчается и отбрасывается на бронеплиты, отскакивает от них и вновь попадает под удар молотков, это происходит многократно и достигнув при измельчении определённых размеров материал проходит через колосниковую решётку. После чего исходный материал выгружается.[1]

Разгрузка дробленого продукта из рабочей зоны дробилки происходит частично через щели в колосниковой решётки, а в основном через проём за решёткой.

Привод ротора осуществляется от электродвигателя через клиноремённую передачу.[1]

Ротор молотковой дробилки собран из отдельных дисков, закрепленных на валу шпонкой. Между дисками на осях шарнирно в шахматном порядке подвешены молотки. Вал ротора опирается на два самоустанавливающихся роликовых радиально сферических двухрядных подшипника, которые смонтированы на опорах, прикреплённых к корпусу дробилки. Уплотнение подшипников в виде армированных манжет.[1]

Отбойная плита представляет собой раму сварной конструкции, футерованную плитами из износоустойчивого материала. В верхней части плита подвешена на ось, в нижней-опирается на винт, с помощью которого осуществляется поворот плиты и её угол наклона.

Колосниковая решётка состоит из двух секций: поворотной и выдвижной. В нижней части ротора она прерывается для образования разгрузочного окна. Поворотная секция колосниковой решётки, снабжённая колосниковой плитой в верхней части, подвешенна на две полуоси и может поворачиваться при регулировке. Регулирование колосниковой решётки осуществляется с помощью двух винтов.[2]

Выдвижная секция, снабжённая колосниковой плитой в зависимости от характеристики дробимого материала может устанавливаться под ротором или выкатываться на катках по рельсам за пределы корпуса дробилки.

Роль колосников в решётке выполняет лист, свальцованный по радиусу, с прорезями, наклонёнными навстречу вращению ротора. Прорези по мере удаления от ротора расширяются, что облегчает разгрузку дробленого продукта из дробилки. Решётка такой конструкции не забивается дробимым материалом при его значительной влажности.

Корпус дробилки служит опорой для всех узлов и представляет собой сварную конструкцию. Он оборудован тюками для выталкивания выдвижной секции колосниковой решётки и для замены молотков, а также позволяющими контролировать положение отбойной плиты.

Материалы: http://studbooks.net/1411219/tovarovedenie/tehnologicheskiy_raschyot_proektiruemoy_molotkovoy_drobilki

vekoff.ru

Молотковая дробилка

Изобретение относится к области машиностроения и может применяться для измельчения сыпучих материалов, например зерна. Дробилка содержит раму 1, на которой установлены корпус 2 с декой 3, расположенной на его внутренней боковой поверхности, вертикально установленный ротор 5 с молотками 7, крепящимися к нему при помощи пальцев 10, выгрузное окно 16, выполненное в днище 15 корпуса 2, загрузочную горловину 17, привод 19. На роторе установлены разгонные пластины 8, на поверхности деки 3, на уровне молотков верхней пластины 6, установлено направительное кольцо 9 в месте соединения молотков 7 с пальцами 10. В пальце и молотке выполнены пазы 11 и 12, в которых установлен подпружиненный фиксатор 13, при этом глубина паза в молотке меньше длины подпружиненного фиксатора, а глубина паза в пальце 10 молотка больше длины подпружиненного фиксатора. Пальцы молотков жестко связаны с пластинами ротора, а загрузочная горловина 17 выполнена в виде воронки, внутри носовой части которой установлены конические кольца 18. Обеспечивается повышение эксплуатационных характеристик дробилки. 4 з.п. ф-лы, 6 ил.

Изобретение относится к области машиностроения и может применяться для измельчения сыпучих материалов, например зерна.

Известна молотковая дробилка, содержащая корпус, в котором установлен ротор с молотками, выгрузное окно, расположенное в днище корпуса (Патент RU №2116721). Недостатком данной дробилки является то, что она сложна и металлоемка для агрегатов малой производительности.

Известна молотковая дробилка, содержащая корпус с декой, расположенной на его внутренней боковой поверхности, вертикально установленный ротор с молотками, имеющий на своем валу привод, выгрузное окно, выполненное в днище корпуса (Производство и использование комбикормов в коллективных и фермерских хозяйствах. С.Н.Васильев, А.А.Эленшлегер, С.В.Золотарев и др. Алтайский государственный аграрный университет. Барнаул, 2003, стр.65-66).

Недостатком данной дробилки является недостаточное качество измельчения материала.

Наиболее близкой по своей технической сущности является молотковая дробилка, содержащая корпус с декой, расположенной на его внутренней боковой поверхности, вертикально установленный ротор с молотками, крепящимися к нему при помощи пальцев, выгрузное окно, выполненное в днище корпуса, загрузочную горловину (заявка на изобретение RU №2004129229, БИ №7 2006 г.).

Недостатком данной конструкции являются ее низкие эксплуатационные качества, вызванные тем, что в ней происходит неравномерное распределение зернового потока по молоткам, в силу того, что в момент подачи измельчаемого зерна ротор всегда имеет заданное направления вращения. Кроме того, отрицательным фактором, влияющим на рабочий процесс дробилки, является повышенное биение ротора при пуске и остановке из-за возникновения неуравновешенного момента силы. На производительность указанной дробилки также влияет то, что зерно имеет малую скорость движения по верхней пластине ротора и после удара о молотки частично возвращается в обратную сторону.

Задачей, решаемой настоящим изобретением, является повышение эксплуатационных характеристик дробилки и повышение качества дробления.

Решение настоящей задачи достигается тем, что в молотковой дробилке, содержащей раму, на которой установлены корпус с декой, расположенной на его внутренней боковой поверхности, вертикально установленный ротор с молотками, крепящимися к нему при помощи пальцев, выгрузное окно, выполненное в днище корпуса, загрузочную горловину, привод, на роторе установлены разгонные пластины, на поверхности деки, на уровне молотков верхней пластины, установлено направительное кольцо, в месте соединения молотков с пальцами, в пальце и молотке, выполнены пазы, в которых установлен подпружиненный фиксатор, при этом глубина паза в молотке меньше длины подпружиненного фиксатора, глубина паза в пальце больше длины фиксатора, а загрузочная горловина выполнена в виде воронки, внутри носовой части которой установлены конические кольца. Фиксатор выполнен цилиндрической формы. Пальцы жестко связаны с пластинами ротора. Конические кольца внутри носовой части воронки установлены конусностью вниз. Направительное кольцо выполнено коническим. Направительное кольцо установлено конусностью вниз.

На фиг.1 дана общая схема дробилки.

На фиг.2 - разрез по А-А.

На фиг.3 - схема молотка дробилки.

На фиг.4 - схема крепления молотка к пальцу.

На фиг.5 - схема положения фиксатора в молотке в статическом состоянии.

На фиг.6 - схема положения фиксатора в молотке в рабочем состоянии.

Молотковая дробилка состоит из рамы 1, на которой установлен корпус 2 с декой 3, а в нем на вертикальном валу 4 установлен ротор 5, состоящий из нескольких расположенных друг над другом пластин 6 с молотками 7. На верхней пластине 6 ротора 5 установлены разгонные пластины 8, а на поверхности деки 3, на уровне молотков верхней пластины 6, находится направительное кольцо 9 конической формы. Молотки 7 крепятся к поверхности пластин 6 при помощи пальцев 10, жестко связанных с пластинами 6 ротора 5. В месте соединения пальцев 10 и молотков 7, в пальце и молотке, выполнены пазы 11 и 12, в которых установлен фиксатор 13 цилиндрической формы с пружиной 14, при этом глубина паза в молотке меньше длины фиксатора, а глубина паза в пальце 10 больше длины фиксатора. В днище 15 корпуса 2 выполнено выгрузное окно 16, а в верхней части установлена загрузочная горловина 17, выполненная в виде воронки, внутри носовой части которой установлены конические кольца 18 с направлением конусности вниз в сторону корпуса. Ротор 5 соединен с приводом 19.

Дробилка работает следующим образом.

При запуске дробилки вертикальный вал 4 начинает вращаться, при этом пружина 14 удерживает фиксатор 13 в пазах молотка 7 и пальца 10: молоток 7 занимает радиальное положение. При достижении вертикальным валом дробилки 4 рабочей скорости вращения под действием центробежной силы фиксатор 13 сжимает пружину 14: молоток 7 находится в рабочем состоянии.

При поступлении зерна в загрузочную горловину 17 измельчаемый материал поступает по всей длине окружности на верхнее коническое кольцо 18, которым зерно отбрасывается на следующее коническое кольцо, расположенное ниже, в диаметрально противоположном направлении. При прохождении через конические кольца 18 зерновой поток рассеивается и попадает на верхнюю пластину 6 ротора 5, равномерно загружая его.

Разгонные пластины 8 верхней пластины 6 ротора 5, увеличивая скорость движения измельчаемого материала, направляют зерно к верхнему ряду молотков 7, после удара о которые зерно отбрасывается к деке 3; после столкновения с декой 3 измельчаемый материал направительным кольцом 9 переправляется к молоткам 7 следующего ряда, разгружая при этом от повторного воздействия измельчаемого материала на молотки верхнего ряда.

После прохождения всех рядов молотков измельченный продукт выбрасывается в выгрузное окно 16.

После выключения электродвигателя дробилки и по мере уменьшения величины центробежных сил пружина 14 возвращает фиксатор 13 в пазы молотка 7 и пальца 10: последний принимает статическое состояние.

1. Молотковая дробилка, содержащая раму, на которой установлены корпус с декой, расположенной на его внутренней боковой поверхности, вертикально установленный ротор с молотками, крепящимися к нему при помощи пальцев, выгрузное окно, выполненное в днище корпуса, загрузочную горловину, привод, отличающаяся тем, что на роторе установлены разгонные пластины, на поверхности деки на уровне молотков верхней пластины установлено направительное кольцо в месте соединения молотков с пальцами, в пальце и молотке выполнены пазы, в которых установлен подпружиненный фиксатор, при этом глубина паза в молотке меньше длины подпружиненного фиксатора, а глубина паза в пальце молотка больше длины подпружиненного фиксатора, пальцы молотков жестко связаны с пластинами ротора, а загрузочная горловина выполнена в виде воронки, внутри носовой части которой установлены конические кольца.

2. Дробилка по п.1, отличающаяся тем, что фиксатор выполнен цилиндрической формы.

3. Дробилка по п.1, отличающаяся тем, что конические кольца внутри носовой части воронки установлены конусностью вниз.

4. Дробилка по п.1, отличающаяся тем, что направительное кольцо выполнено коническим.

5. Дробилка по п.4, отличающаяся тем, что направительное кольцо установлено конусностью вниз.

www.findpatent.ru

Молотковые мельницы, молотковые дробилки

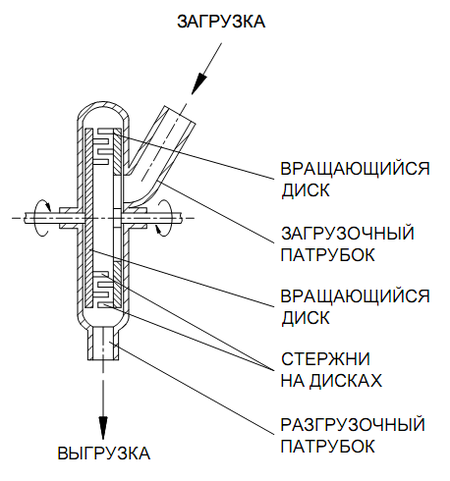

Стержневые мельницы, называемые также ударно-дисковыми, имеют два диска, один из которых вращается, а другой неподвижен. Оба диска оснащены стержнями или кулачками. Расположенные по окружности ударные стержни (кулачки) закреплены на дисках не вплотную друг другу, а с небольшим пространством. Измельчаемый материал загружается посредством воронки в центральном отверстии неподвижного диска и, попадая на ударные стержни вращающего диска, под действием центробежных сил отбрасывается наружу через несколько рядов стержней. Проходя между стержнями, куски измельчаются за счет действия ударно-отражательной нагрузки. Мелкий продукт удаляется из стержневой мельницы посредством сменной сетки, находящейся по периметру корпуса машины или же отсасывается с помощью вентилятора.

В ударно-дисковых мельницах измельчение материала осуществляется за счет круглых пальцев, которые насажены на быстро вращающиеся диски.

Ударно-дисковая мельница состоит из двух вертикально расположенных дисков, которые надежно закреплены на валах.

Каждый из дисков по своим концентрическим окружностям имеет ударные круглые пальцы, причем каждый ряд пальцев одного диска с небольшим зазором проходит между двумя рядами другого диска. В концентрических окружностях количество пальцев увеличивается по направлению от центра к краю.

Материал, подаваемый сбоку вдоль оси дисков, попадает в рабочее пространство мельницы и сразу же откидывается к периферии, затем подхватывается круглыми пальцами другого диска, который вращается в противоположную сторону, и снова откидывается. При этом он постепенно измельчается и когда размер зерен становится меньше, чем расстояние между пальцами последнего ряда, измельченный материал выбрасывается в корпус машины и удаляется посредством разгрузочной воронки.

В мельницах, которые применяют для измельчения вязких материалов, один из валов размещается в подвижных подшипниках. Конструкция таких мельниц позволяет при остановке мельницы раздвигать диски и производить очистку внутренней полости машины.

Что касается скорости вращения, то в ударно-дисковых мельницах она может составлять от 1200 до 2200 оборотов в минуту. Производительность таких машин может быть самой различной, она колеблется в диапазоне от 500 до 18 000 кгс/час.

Ввиду очень большой скорости вращения диска попадание любых твердых материалов в машину может привести к достаточно серьезным авариям. Во избежание таких ситуаций перед загрузочной воронкой мельницы обязательно устанавливают специальные сита и электромагнитные сепараторы.

Чтобы не было потерь энергии при засасывании и нагнетании воздуха вращающимися с большой скоростью дисками, загрузочную воронку мельницы соединяют с разгрузочным пространством посредством воздуховода, на котором устанавливают мешочные фильтры, улавливающие частицы пыли, уносимые воздухом.

www.intech-gmbh.ru

Молотковые дробилки

В различных сферах производства нередко применяется оборудование, которое служит для дробления всевозможных типов и видов материала. Данное оборудование называется дробилками, однако сегодня имеется несколько разновидностей. В данном случае разговор пойдет о дробилках молоткового типа.

Применение и эксплуатация молотковых дробилок

По большому счету молотковые дробилки не имеют сильного функционального отличия от дробилок роторного типа, однако они осуществляют измельчение посредством ударов специально закрепленных на роторных устройствах молотках. Данные молоты имеют свободный ход и роторы являются в молотковых дробилках лишь удерживающей молоты основой. На сегодняшний день применение молотковых дробилок является достаточно обширным, они используются в разных сферах промышленности. В горнодобывающей, цементной, угольной, для переработки щебня и на многих других отраслях.

Молотковые дробилки широко используются так же в пищевой промышленности для переработки зерновых культур, бобовых культур и для выполнения тому подобных работ. Из всего сказанного, можно сделать вывод, что диапазон материала, который молотковая дробилка может с легкостью перерабатывать, является достаточно широким. Основными преимуществами молотковых дробилок является то, что они обладают простотой конструкции, большой производительностью и простотой в обслуживании.

Устройство молотковых дробилок

Конструктивно молотковая дробилка выполнена очень просто, она состоит из металлического корпуса, роторного устройства, решетки колосникового типа и крышки. Само роторное устройство осуществляет работу посредством работы электрического двигателя. Весь принцип работы молотковой дробилки является до гениальности простым. Через специальное загрузочное отверстие (люк), материал для переработки подается в корпусный отсек молотковой дробилки. Производится запуск электрического двигателя, который в свою очередь запускает в работу роторное устройство.

При вращении ротора начинается движение молотковых установок, которые и перерабатывают материал, загруженный в дробилку. Далее переработанное сырье через колосниковую решетку передается вниз для выгрузки его из дробильного устройства. Корпус молотковой дробилки изнутри оснащается специальными футеровочными элементами, которые предохраняют его от быстрого истирания и износа. Колосниковые решетки так же являются сменными устройствами.

Характеристики молотковых дробилок

Основными характеристиками молотковых дробилок являются такие как: длина самого роторного устройства, которая может достигать порядка двух тысяч миллиметров в диаметре и достигает до трех тысяч миллиметров в длину. Отличительной характеристикой такого типа устройства является так же размер кусков, которые оно может переработать, и наибольшим размером является кусок, который достигает шестисот миллиметров в диаметре. Ели решеток молотковой дробилки достигают двадцати пяти миллиметров в ширину.

Производительность молотковых дробилок может быть разной, это зависит от применения дробилки и ее конструктивных характеристик, однако наибольшей производительностью отличаются дробилки, которые перерабатывают до 1000 тонн материала в один час работы. Дробленый материал имеет размеры порядка двадцати миллиметров диаметром. Мощность электрического двигателя дробилки может достигать 1250 кВт. Число его оборотов в минуту может достигать порядка одной тысячи.

Применение молотковых дробилок на сегодняшний день является повсеместным. Оно стало столь распространенным именно из-за простоты работы данного устройства и его высокой производительности.

promplace.ru

Молотковая дробилка: принцип работы

Молотковая дробилка – это особый измельчитель. Основным рабочим инструментом измельчителя является специальный выступ — молоток.

Все сведения об устройстве и особенностях молотковых дробилок предоставлены Заводом горного и дорожного оборудования.

Работа дробилки

Если заглянуть в паспорт изделия, изучить чертежи, то устройство дробилок молоткового типа, предназначенных для работы с камнем и древесиной, нельзя назвать сложным. В конструкцию входят такие основные элементы:

- станина металлическая;

- корпус;

- решетка колосниковая;

- главный роторный рабочий инструмент;

- крышка.

Паспорт и чертежи устройства говорят о том, что принцип действия и устройство молотковых дробилок достаточно просты.

Принцип работы:

- Рабочий инструмент приводится в движение за счет передачи крутящего момента от расположенного на дробилке электрического мотора.

- Сырье из камня или древесины подается через загрузочные отверстия.

Для работы запускается электрический двигатель.

Для работы запускается электрический двигатель.- Запуск ротора измельчителя происходит через цилиндрический редуктор.

- Молотки начинают двигаться при вращении ротора как основного рабочего инструмента.

- На обрабатываемый материал молоток оказывает действие давлением.

- После завершения дробилкой процесса обработки переработанные полуфабрикаты камня или древесины под действием силы тяжести через колосниковую решетку отправляются на выход из устройства.

- Внутри дробилок есть футеровка. Она предохраняет станок от несвоевременного износа или поломок. Большинство футеровок выполняются из стали, характеризующейся самозатухающими свойствами.

- Колосник представляет собой металлические прутья, которые объединены между собой. Они играют роль съемных комплектующих. Их по мере истирания можно заменить самостоятельно.

Виды молотковых устройств

Ознакомившись с принципом работы агрегатов, необходимо узнать, какие бывают молотковые устройства:

- двухроторным и однороторным – в зависимости от числа роторов;

- роторный вал может иметь вертикальное или горизонтальное расположение;

- некоторые версии имеют реверсивный режим работы;

- в зависимости от конструктивных особенностей есть три вида дробилок: колосники полностью перекрывают загрузочный отсек; частично перекрывают или не имеют колосниковых элементов;

- очищающие элементы молотковых дробилок базируются на приводных полотнах или очистительных валках.

Достоинства и недостатки

К плюсам молотковых дробилок относятся:

- Компактные размеры.

- Простота чертежа и самой конструкции, дающие возможность сделать дробилку самостоятельно.

- Демократичный ценник.

- Небольшая масса.

- Простота в эксплуатации.

- Экономичный ремонт.

- Малые затраты электричества (относится к домашним устройствам).

- Высокая производительность.

Минусы:

- Сырье с влажностью более 15% и вязкий материал такие дробилки не могут дробить.

- Молотковые дробилки довольно шумные во время работы.

- При обработке сырья образуется пыль.

Достоинств, конечно, больше, поэтому молотковые дробилки можно назвать полезными и на крупном производстве, и в хозяйстве.

enciklopediya-tehniki.ru

Дробилка молотковая ММ - ЗАО "Совокрим"

Дробилка ММ предназначена для измельчения зерновых и бобовых культур, а так же зерносмесей, гранулированного сырья и другого сырья со сходными физико-механическими характеристиками. Выпускается двух модификаций: для сухого и мокрого дробления, производительностью: до 3 т/ч, при использовании сита d 2 мм на ржи и пшенице, до 4 т/ч на кукурузе при сухом помоле, до 7,5 т/ч, при использовании сита d 3 мм на мокром помоле .

Дробилка ММ предназначена для измельчения зерновых и бобовых культур, а так же зерносмесей, гранулированного сырья и другого сырья со сходными физико-механическими характеристиками. Выпускается двух модификаций: для сухого и мокрого дробления, производительностью: до 3 т/ч, при использовании сита d 2 мм на ржи и пшенице, до 4 т/ч на кукурузе при сухом помоле, до 7,5 т/ч, при использовании сита d 3 мм на мокром помоле .

Процесс измельчения осуществляется за счет ударов по продукту быстровращающими рабочими органами со скоростью 90м/с. Такое воздействие обеспечивает наиболее экономичное удельное потребление энергии по сравнению с другими типами дробилок, особенно с дробилками с вертикальной осью вращения.

Дробилки в основном применяются в пищевой и комбикормовой промышленности, как отдельно, так и в составе технологических линий.

Прочная и надежная конструкция, обеспечивает повышенную производительность, низкие эксплуатационные расходы, низкие удельные расходы электроэнергии, большой ресурс работы.

Дробилка имеет взрывобезопасную конструкцию, низкий уровень вибрации, динамически отбалансированный ротор, молотки из высокопрочной стали, простое и надежное исполнение крышек они максимально надежны и удобны в эксплуатации.

Высокая окружная скорость и наличие деки обеспечивают необходимую производительность с учетом требуемого состава измельченного продукта.

По согласованию с заказчиком дробилка комплектуются питателем П20, который способствует стабильной работе и низкому уровню вибрации, магнитной защитой, устройством плавного пуска, снижающего пусковые токи, шкафом управления. Шкаф управления имеет цифровой дисплей, отображающий заданную нагрузку и ток электродвигателя, встроенный интерфейс для подключения к центральной системе управления заводом, а так же автоматическую смену направления вращения ротора. Все электрооборудование имеет класс защиты IP54.

Дробилка имеет сертификат соответствия, гигиенический сертификат и разрешение Федерального комитета по экологическому и атомному надзору.

Техническая информация Дробилка ММ

| Дробилка | ||||||

| Наименование показателя | марка | |||||

| ММ70 | ММ140 | ММ180 | ММ70 В | ММ140В | ММ180В | |

| Производительность техническая , т/час, не менее | 1,9-15 | 4,5-30 | 9,5-40 | 1,9-15 | 4,5-30 | 9,5-40 |

| Установленная мощность, кВт | 37-55 | 75-132 | 160 | 37-55 | 75-132 | 160 |

| Длина, мм, не более | 1700 | 2240 | 2450 | 1700 | 2240 | 2450 |

| Ширина,мм, не более | 1400 | 1400 | 1400 | 1400 | 1400 | 1400 |

| Высота, мм, не более | 1950 | 1950 | 1950 | 1950 | 1950 | 1950 |

| Масса, кг, не более | 1860 | 3230 | 3650 | 1910 | 3280 | 3750 |

| Модель | Размеры, мм | Производительность, т/ч | Кол-во молотков, шт. | Установленная мощность,кВт | Число оборотов в минуту | Расход воздуха на аспирацию, куб.м/мин. | Вес нетто,кг | ||||||||

| А | B | C | D | Отруби | Кукуруза | Просо | Гранулы | Овес | Отходы | ||||||

| ММ70/48-37 | 1300 | 1580 | 1926 | 324 | 4 | 8 | 6,5 | 6 | 4 | 4 | 48 | 37 | 1500 | 15 | 1760 |

| ММ70/48-45 | 1620 | 5 | 10 | 8 | 9 | 5 | 6 | 45 | 17 | 1800 | |||||

| ММ70/48-55 | 1650 | 6 | 12,5 | 10 | 12 | 6 | 7 | 55 | 23 | 1845 | |||||

| ММ70/64-55 | 1700 | 6,5 | 14 | 11 | 13 | 6,5 | 7,5 | 64 | 24 | 1860 | |||||

| ММ140/96-75 | 1945 | 544 | 8 | 17 | 13 | 16 | 7,5 | 8,5 | 96 | 75 | 25 | 2540 | |||

| ММ140/96-90 | 1985 | 10 | 20,5 | 16 | 20 | 9 | 10 | 90 | 30 | 2560 | |||||

| ММ140/96-110 | 2200 | 13 | 24 | 20 | 25 | 11,5 | 14 | 110 | 32 | 2850 | |||||

| ММ140/96-132 | 2240 | 16,5 | 27,5 | 22,5 | 35 | 13,5 | 17 | 132 | 45 | 3100 | |||||

| ММ140/128-132 | 2240 | 18 | 30 | 24.5 | 40 | 14.5 | 19,5 | 128 | 48 | 3230 | |||||

| ММ180/120-160 | 2320 | 651 | 22,5 | 35 | 27 | 45 | 16,5 | 23 | 160 | 55 | 3500 | ||||

| ММ180/160-160 | 2430 | 25 | 40 | 30 | 50 | 18 | 26 | 160 | 60 | 3650 | |||||

Поделиться ссылкой:

Похожее

sovocrim.ru

423800, Набережные Челны , база Партнер Плюс, тел. 8 800 100-58-94 (звонок бесплатный)