|

||||

|

|

звонок бесплатный

Наши сотрудники:

[email protected]

Екатерина - специалист по продаже а/м КАМАЗ

[email protected]

[email protected]

Техника в наличии

Тягач КАМАЗ 44108-6030-24

2014г, 6х6, Евро3, дв.КАМАЗ 300 л.с., КПП ZF9, бак 210л+350л, МКБ,МОБ,рестайлинг.

цена 2 220 000 руб.,

КАМАЗ 4308-6063-28(R4)

4х2,дв. Cummins ISB6.7e4 245л.с. (Е-4),КПП ZF6S1000, V кузова=39,7куб.м., спальное место, бак 210л, шк-пет,МКБ, ТНВД BOSCH, система нейтрализ. ОГ(AdBlue), тент, каркас, рестайлинг, внутр. размеры платформы 6112х2470х730 мм

цена 1 950 000 руб.,

Самосвал КАМАЗ 6520-057

2014г, 6х4,Евро3, дв.КАМАЗ 320 л.с., КПП ZF16, ТНВД ЯЗДА, бак 350л, г/п 20 тонн, V кузова =20 куб.м.,МКБ,МОБ, со спальным местом.

цена 2 700 000 руб.,

Самосвал 6522-027

2014, 6х6, дв.КАМАЗ 740.51,320 л.с., КПП ZF16,бак 350л, г/п 19 тонн,V кузова 12куб.м.,МКБ,МОБ,задняя разгрузка,обогрев платформы.

цена 3 190 000 руб.,

СУПЕР ЦЕНА

на АВТОМОБИЛИ КАМАЗ

| 43118-010-10 (дв.740.30-260 л.с.) | 2 220 000 |

| 43118-6033-24 (дв.740.55-300 л.с.) | 2 300 000 |

| 65117-029 (дв.740.30-260 л.с.) | 2 200 000 |

| 65117-6010-62 (дв.740.62-280 л.с.) | 2 350 000 |

| 44108 (дв.740.30-260 л.с.) | 2 160 000 |

| 44108-6030-24 (дв.740.55,рест.) | 2 200 000 |

| 65116-010-62 (дв.740.62-280 л.с.) | 1 880 000 |

| 6460 (дв.740.50-360 л.с.) | 2 180 000 |

| 45143-011-15 (дв.740.13-260л.с) | 2 180 000 |

| 65115 (дв.740.62-280 л.с.,рест.) | 2 190 000 |

| 65115 (дв.740.62-280 л.с.,3-х стор) | 2 295 000 |

| 6520 (дв.740.51-320 л.с.) | 2 610 000 |

| 6520 (дв.740.51-320 л.с.,сп.место) | 2 700 000 |

| 6522-027 (дв.740.51-320 л.с.,6х6) | 3 190 000 |

подробнее про услугу перегона можно прочесть здесь.

|

Нужны самосвалы? Обратите внимание на Ford-65513-02. |

КАМАЗы в лизинг

ООО «Старт Импэкс» имеет возможность поставки грузовой автотехники КАМАЗ, а так же спецтехники на шасси КАМАЗ в лизинг. Продажа грузовой техники по лизинговым схемам имеет определенные выгоды для покупателя грузовика. Рассрочка платежа, а так же то обстоятельство, что грузовики до полной выплаты лизинговых платежей находятся на балансе лизингодателя, и соответственно покупатель автомобиля не платит налогов на имущество. Мы готовы предложить любые модели бортовых автомобилей, тягачей и самосвалов по самым выгодным лизинговым схемам.Контактная информация.

г. Набережные Челны, Промкомзона-2, Автодорога №3, база «Партнер плюс».

тел/факс (8552) 388373.

Схема проезда

Pereosnastka.ru. Зубчатые передачи

Зубчатые передачи - Слесарно-механосборочные работы

Зубчатые передачи

Зубчатые передачи Категория:

Слесарно-механосборочные работы

Зубчатые передачи

Зубчатые передачи Зубчатые передачи имеются почти во всех сборочных единицах промышленного оборудования. С их помощью изменяют по величине и направлению скорости движущихся частей станков, передают от одного вала к другому усилия и крутящие моменты.

В зубчатой передаче движение передается с помощью пары зубчатых колес. В практике меньшее зубчатое колесо принято называть шестерней, а большее — колесом. Термин «зубчатое колесо» относится как к шестерне, так и к колесу.

Зубчатое колесо, сидящее на ведущем валу, называют ведущим, а сидящее на ведомом валу — ведомым. Число зубьев зубчатого колеса обозначается буквой z.

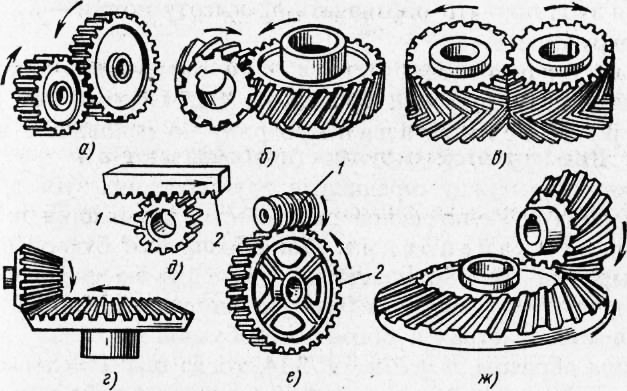

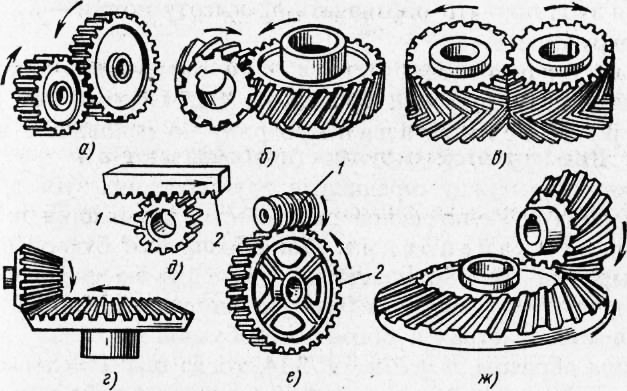

В зависимости от взаимного расположения геометрических осей валов зубчатые передачи бывают: цилиндрические, конические и винтовые. Зубчатые колеса для промышленного оборудования изготовляют с прямыми, косыми и угловыми (шевронными) зубьями.

По профилю зубьев зубчатые передачи различают: эволь-вентные и циклоидальные. Помимо зубчатых передач с эволь-вентным зацеплением в редукторах применяют передачу Новикова с круговым профилем зубьев. Передача Новикова позволяет применять колеса с малым числом зубьев, а значит, имеет большое передаточное число и может передавать значительные мощности. Циклоидальное зацепление используется в приборах и часах.

Цилиндрические зубчатые колеса с прямым зубом служат в передачах с параллельно расположенными осями валов и монтируются на последних неподвижно или подвижно.

Зубчатые колеса с косым зубом применяют для передачи движения между валами, оси которых пересекаются в пространстве, а в ряде случаев и между параллельными валами, например, когда в передаче должны сочетаться повышенная окружная скорость колес и бесшумность их работы при больших передаточных отношениях до 15:1.

Косозубые колеса монтируют на валах только неподвижно.

Рис. 1. Зубчатые зацепления: а — цилиндрическое с прямым зубом, б — то же, с косым зубом, в — с шевронным зубом, г — коническое, д — колесо — рейка, е — червячное, ж — с круговым зубом

Работа косозубых колес сопровождается осевым давлением. Осевое давление можно устранить, соединив два косозубых колеса с одинаковыми, но направленными в разные стороны зубьями. Так получают шевронное колесо (рис. 1, в), которое монтируют, обращая вершину угла зубьев в сторону вращения колеса. На специальных станках шевронные колеса изготовляют целыми из одной заготовки.

Конические зубчатые передачи различают по форме зубьев: прямозубые, косозубые и круговые.

На рис. 1, г показаны конические прямозубые, а на рис. 1, ж – круговые зубчатые колеса. Их назначение – передача вращения между валами, оси которых пересекаются. Для пересекающихся осей применяют также червячные передачи (рис. 1, е). Конические зубчатые колеса с круговым зубом применяются в передачах, где требуется особая плавность и бесшумность движения.

На рис. 1, д изображены зубчатое колесо и рейка. В этой передаче вращательное движение колеса преобразуется в прямолинейное движение рейки.

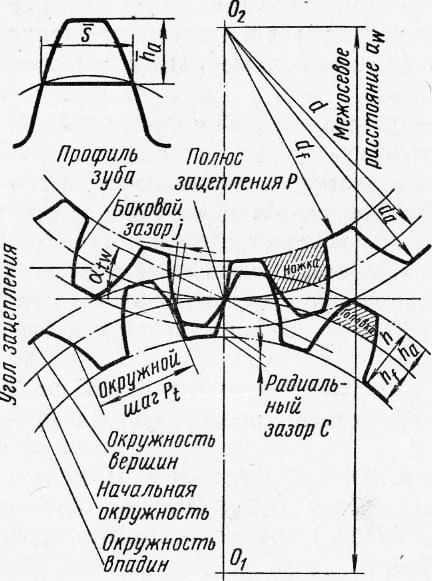

Элементы зубчатого колеса. В каждом зубчатом колесе (рис. 2) различают три окружности (делительную, окружность выступов, окружность впадин) и, следовательно, три соответствующих им диаметра.

Делительная, или начальная, окружность делит 3Уб по высоте на две неравные части: верхнюю, называемую головкой зуба, и нижнюю, называемую ножкой зуба. Высоту головки зуба принято обозначать ha, высоту ножки — hf, а диаметр окружности — d.

Окружность выступов – это окружность, ограничивающая сверху профили зубьев колеса. Обозначают ее da.

Окружность впадин проходит по основанию впадин зубьев. Диаметр этой окружности обозначают df.

Расстояние между серединами двух соседних зубьев, измеренное по дуге делительной окружности, называется шагом зубчатогозацепления. Шаг обозначают буквой Р. Если шаг, выраженный в миллиметрах, разделить на число л = 3,14, то получим величину, называемую модулем. Модуль выражают в миллиметрах и обозначают буквой т.

Дуга делительной окружности в пределах зуба называется толщиной зуба, дуга S1 — шириной впадины. Как правило, S = = Sx. Размер b зуба по линии, параллельной оси колес, называется длиной зуба.

Радиальный зазор — кратчайшее расстояние между вершиной зуба и основанием впадины сопряженного колеса.

Боковой зазор — кратчайшее расстояние между нерабочими профильными поверхностями смежных зубьев, когда их рабочие поверхности находятся в контакте.

С модулем связаны все элементы зубчатого колеса: высота головки зуба ha = т, высота ножки зуба hf= 1,2т, высота всего зуба h = 2,2 т.

Зная число зубьев z, с помощью модуля можно определить диаметр делительной окружности зубчатого колеса d = zm.

Рис. 2. Схема зацепления в передачах цилиндрическими зубчатыми колесами

Формулы, с помощью которых можно определить параметры цилиндрических зубчатых колес в зависимости от модуля и числа зубьев, приведены в табл. 5.

Тихоходные зубчатые колеса изготовляют из чугуна или углеродистой стали, быстроходные — из легированной стали. После нарезания зубьев на зуборезных станках зубчатые колеса подвергают термической обработке, чтобы увеличить их прочность и повысить стойкость против износа. У колес из углеро-

диетой CTa.‘irf поверхность зубьев улучшают химико-термическим способом — цементацией и потом закалкой. Зубья быстроходных колес после термической обработки шлифуют или притирают, Применяется также поверхностная закалка токами высокой частоты.

Чтобы зацепление было плавным и бесшумным, одно из двух колес в зубчатых парах в отдельных случаях, когда это позволяет нагрузка, выполняют из текстолита, древеснослои-стого пластика ДСП-Г или капрона. Для облегчения зацепления зубчатых колес при включении посредством перемещения по валу торцы зубьев со стороны включения закругляют.

Зубчатые передачи бывают открытые и закрытые. Открытые передачи, как правило, тихоходные. Они не имеют корпуса для масляной ванны и периодически смазываются густой смазкой. Закрытые передачи заключены в корпуса. Зубчатые колеса закрытых передач смазываются или в масляной ванне, или струйной смазкой под давлением.

По быстроходности зубчатые передачи разделяются на следующие виды (м/с): весьма тихоходные — v < 0,5, тихоходные — 0,5 < v < 3, среднескоростные — 3 < v < 15, скоростные — 15 < v < 40, высокоскоростные — v > 40.

Точность изготовления колес и сборка передач должны соответствовать государственному стандарту. Для цилиндрических, конических и червячных зубчатых передач установлено 12 степеней точности, обозначаемых в порядке убывания точности степенями 1 —12.

Наиболее точные 1-я и 2-я степени являются резервными, так как современные возможности производства и контроля не могут обеспечить изготовление точных колес. 12-я степень также резервная, так как согласно действующим ГОСТам зубчатые колеса пока не выполняются грубее 12-й степени точности.

Большое применение имеют зубчатые передачи 6, 7, 8 и 9-й степеней точности. Краткие характеристики наиболее распространенных зубчатых и червячных передач (6-й — 9-й степеней точности) приведены в табл. 6. Каждая степень точности зубчатой передачи соответствует нормали кинематической точности, установленной ГОСТом, а также плавности работы колеса и контакта зубьев.

Посадка зубчатых колес на валы ничем не отличается от посадки шкивов, поэтому ниже описана только проверка, регулирование зубчатых и червячных передач.

Основными техническими требованиями к зубчатым сборочным единицам являются следующие:1. Зубья колес при проверке на краску должны иметь зону касания не менее 0,3 длины зуба, а по профилю — от 0,6 до 0,7 высоты зуба.2. Радиальное торцовое биение колес не должно выходить за пределы, установленные техническими требованиями.3. Оси валов сцепляющихся колес и оси гнезд корпусов должны лежать в одной плоскости и быть между собой параллельными. Допускаемые отклонения указаны в технических условиях.4. Между зубьями сцепляющихся колес необходим зазор, величина которого зависит от степени точности передачи и определяется по таблице.5. Собранная сборочная единица испытывается на холостом ходу или под нагрузкой. Она должна обеспечивать соответствующую прочность для передачи мощности, плавность хода и умеренный нагрев подшипниковых опор (не свыше 323 К, или 50 °С).6. Передача должна работать плавно и почти бесшумно.

Ниже описан порядок сборки некоторых сборочных единиц составных зубчатых колес.

Зубчатый венец устанавливают на центрирующий бурт А ступицы и предварительно закрепляют тремя-четырьмя временными болтами, имеющими меньший диаметр. Сборочную единицу проверяют на оправке на радиальное биение и венец закрепляют временными болтами. Оставшиеся отверстия под болты в ступице и венце с помощью кондуктора совместно развертывают и зенкуют, а затем в эти отверстия вставляют нормальные болты, а временные болты снимают и освободившиеся отверстия обрабатывают так же, как и первые. После установки нормальных болтов во все отверстия зубчатое колесо окончательно проверяют на биение. В тяжелонагруженных передачах затягивать болты целесообразно динамометрическим ключом, чтобы на плоскостях фланцев создать силу трения, момент которой превосходил бы крутящий момент, передаваемый зубчатым колесом.

Зубчатый венец напрессовывают на диск ступицы с натя-том. Чтобы облегчить операцию и избежать возможных перекосов, венец предварительно нагревают в масляной ванне или специальном индукторе т. в. ч. до 393-423 К (120-150 °С). Затем сверлят отверстия под стопоры. Вместо стопоров нередко крепление осуществляют заклепками. В этом случае отверстия сверлят насквозь, устанавливают в них заклепки и расклепывают на прессах.

При установке зубчатых сборочных единиц на валах наиболее часто встречаются следующие погрешности: качание зубчатого колеса на шейке вала, радиальное биение по окружности выступов, торцовое биение и неплотное прилегание к упорному буртику вала.

На качание сборочную единицу проверяют обстукиванием напрессованного зубчатого колеса молотком из мягкого металла.

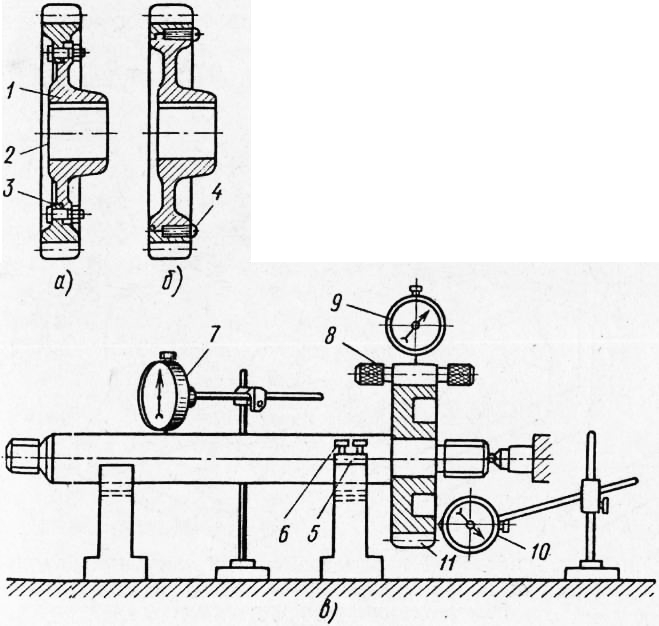

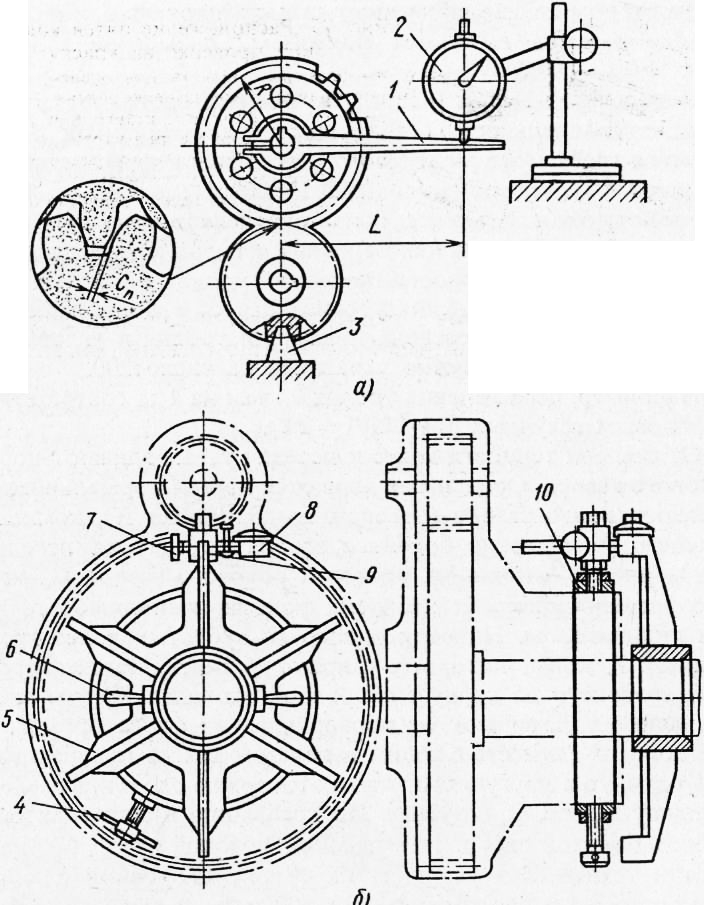

Проверку на радиальное и торцовое биение сборочной единицы — зубчатое колесо с валом производят на призмах или в центрах.

Рис. 3. Монтаж составных зубчатых колес и проверка на биение: а — составное зубчатое колесо, закрепленное болтами, б — закрепленное стопорами, в — схема проверка сборочной единицы вал — зубчатое колесо на радиальное и торцовое биение

Для этого вал укладывают на призмы, регулируют положение седла призмы винтами и устанавливают вал параллельно поверочной плите по индикатору. Во впадину колеса укладывают цилиндрический калибр, диаметр которого должен составлять 1,68 модуля зацепления колеса. Стойку с индикатором устанавливают так, чтобы ножка его вошла в соприкосновение с калибром и с натягом на один-два оборота стрелки. При этом замечают показание индикатора, затем, перекладывая калибр через 2-3 зуба и поворачивая колесо, подводят калибр к ножке индикатора. Отмечают показание стрелки и определяют величину диаметрального биения. Допустимое биение торца и диаметра венца зубчатого колеса зависит от степени точности колеса по ГОСТу. Торцовое биение проверяют индикатором.

Правильное зацепление зубьев происходит при параллельности осей колес, отсутствии их скрещивания и сохранении расстояния между осями валов, равного расчетной величине. Параллельность расположения осей подшипников корпуса зубчатой передачи (рис. 4) проверяют штихмассом, штангенциркулем и индикатором. Расстояние между осями подшипников проверяют контрольными оправками, устанавливаемыми в корпус. Расстояние измеряет или между оправками, или по их наружной поверхности.

Рис. 4. Схема проверки параллельности и перпендикулярности осей отверстий и валов контрольным валом и универсальным измерительным инструментом

Определив размеры или на обеих сторонах, устанавливают непараллельность осей отверстий подшипников. Чтобы добиться требуемого межосевого расстояния и параллельности, смещают корпуса подшипников. Непараллельность в вертикальной плоскости может быть определена при наложении уровня на каждый из валов. Величина непараллельности в этом случае будет равна разности показаний уровня в угловых делениях. Обычно цена деления уровней дается в долях миллиметра на 1 мм и для перевода показаний уровня в угловые секунды цену деления нужно умножить на число 200.

Например, цена деления уровня 0,1 мм на 1 м соответствует 20 угловым секундам (0,1-200/1 =20”).

От степени точности колес и передач устанавливают нормы бокового зазора. Основными являются нормы нормального гарантированного зазора (обозначаемого буквой X), компенсирующего уменьшение бокового зазора от нагрева передачи.

На рис. 5, а показана проверка бокового зазора, которую в цилиндрических зубчатых колесах выполняют щупом или индикатором. На валу одного из зубчатых колес крепят поводок, конец которого упирают в ножку индикатора, установленного на корпусе сборочной единицы. Другое зубчатое колесо удерживают от проворачивания фиксатором. Затем поводок вместе с валом и колесом слегка поворачивают то в одну, то в другую сторону, а это можно сделать только на величину зазора в зубьях. По показанию индикатора определяют боковой зазор. Наименьший боковой зазор С„ указывают в технических условиях на сборку сборочной единицы. При межосевом расстоянии 320 — 500 мм для передач средней точности зазор этот должен быть не менее 0,26 мм. Наиболее точно боковые зазоры измеряют с помощью индикаторных приспособлений так называемым выносным методом. Приспособления позволяют производить замеры зазора в глухих передачах.

На рис. 5,б показано одно из таких приспособлений. Оно состоит из крестовины, закрепленной на валу редуктора рукоятками, и стойки с индикатором. Стойку с индикатором ввертывают в хомут, закрепляют винтом к крышке редуктора. При покачивании вала рукой до соприкосновения плоскости крестовины с ножкой индикатора, закрепленного на неподвижной крышке редуктора, определяют боковой зазор между зубьями. Малое колесо передачи должно быть неподвижным.

Рис. 5. Схема проверки бокового зазора индикатором: а — открытым способом, б — выносным

Замеренный зазор следует отнести к диаметру начальной окружности зубчатого колеса, на валу которого закреплена крестовина.

Таким же образом проверяют боковой зазор и для других пяти положений крестовины, при повороте ее вместе с валом на угол 60°. По результатам замеров определяют колебание величины боковых зазоров и судят о качестве собранной передачи. В зависимости от модуля и точности зубчатой передачи допустимая разность боковых зазоров составляет 0,08—0,15 мм.

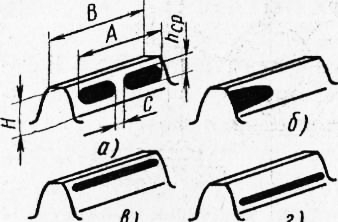

Неправильное пятно касания и неправильное место расположения на зубьях являются следствием погрешностей, возникших при обработке и сборке колес, валов, корпусов редукторов, подшипников. На рис. 6,б отпечаток краски расположен односторонне. Причиной неправильного пятна контакта может быть перекос колеса на зуборезном станке или перекос отверстий в корпусе редуктора.

Если зуб колеса утоплен со стороны торца и при поворачивании на 180° положение не меняется, то, следовательно, перекошена ось отверстия в корпусе. Эту погрешность устраняют запрессовкой новой втулки и растачиванием ее или перепрессовкой пальца зубчатого колеса, если оно посажено на палец.

На рис. 6, в показан слишком большой зазор по всему венцу. Возможные причины: межосевое расстояние в корпусе недостаточное или слишком большое. Устраняют погрешность

перепрессовкой втулок в корпусе и их повторным растачиванием.

Недостаточный зазор по всему венцу показан на рис. 6, г. Возможные причины малой величины зазора: излишняя или недостаточная толщина зуба у одного или у обоих колес. В этом случае заменяют колеса или используют корпус с другим межосевым расстоянием.

Читать далее:

Винтовые механизмы

Статьи по теме:

Реклама:

Главная → Справочник → Статьи → Блог → Форум

pereosnastka.ru

ТИПЫ ЗУБЧАТЫХ ПЕРЕДАЧ (анимация)

По сути , шестерни это устройства , которые передают вращательное движение от одной оси к другой . Некоторые типы передач могут осуществлять и поступательные движения. Существуют десятки различных типов передач в промышленности , лишь некоторые из которых показаны здесь.

ЦИЛИНДРИЧЕСКИЕ ШЕСТЕРНИ

Цилиндрические зубчатые колеса работают на валах оси которых параллельны

Одним из побочных эффектов пар цилиндрических зубчатых колес является то, что выходные оси вращается в противоположном направлении , от входной оси , эффект , который можно ясно увидеть в анимации

КОНИЧЕСКИЕ ЗУБЧАТЫЕ КОЛЕСА

Конические шестерни работают на осях, которые не являются параллельными. Конические шестерни могут быть сделаны специально для осей практически под любым углом

ЧЕРВЯЧНЫЕ ПЕРЕДАЧИ

Червячных передач (или винт) можно рассматривать как передачу одного зуба

Червячные передачи имеют некоторые особые свойства, которые делают их отличимых от других передач. Во-первых, они могут достичь очень высоких передач произведенных за одну движение. Потому что большинство червячных передач имеет только один нагруженный зуб, передаточное отношение это просто число зубьев на соединение передач. Например, червячных пара передач в паре с 40-зубый цилиндрический редуктор имеет соотношение 40:1. Во-вторых, червячные передачи имеют гораздо более высокие трения (и ниже эффективность), чем другие типы передач. Это потому, что профиль зуба червячных передач постоянно скользят по зубам сопряженных передач. Это трение становится выше, тем больше нагрузка на передачу. Наконец, червячая передача не может работать с обратным эффектом . В анимации ниже , червячные передачи на зеленой оси ведет синие зубчатое колесо на красной оси. Но если вы включите красную ось в качестве ведущей , то червячных передач не получится. Это свойство передачи может применяться для остановки -блокировки вещи на определенном месте, без скатывания назад , например ворота гаража.

ЛИНЕЙНЫЕ ПЕРЕДАЧИ

Это средство преобразования вращательного движения от оси вращения или шестерни в поступательное движение зубчатой рейки. Шестерня вращается , и толкает рейку вперед , поскольку в ней перемещаются зубы шестерни . Регулируется например меньшим количеством зубов на ведущей шестерни и большим на рейке . движение в рейки будет пропорционально количеству зубьев на шестерне

ДИФЕРЕНЦИАЛЬНАЯ ПЕРЕДАЧА

Дифференциал — это механическое устройство, которое передает крутящий момент с одного источника на два независимых потребителя таким образом, что угловые скорости вращения источника и обоих потребителей могут быть разными относительно друг друга. Такая передача момента возможна благодаря применению так называемого планетарного механизма. В автомобилестроении, дифференциал является одной из ключевых деталей трансмиссии. В первую очередь он служит для передачи момента от коробки передач к колёсам ведущего моста.

Почему для этого нужен дифференциал ? В любом повороте, путь колеса оси, двигающегося по короткому (внутреннему) радиусу, меньше, чем путь другого колеса той же оси, которое проходит по длинному (внешнему) радиусу. В результате этого, угловая скорость вращения внутреннего колёса должна быть меньше угловой скорости вращения внешнего колеса. В случае с не ведущим мостом, выполнить это условие достаточно просто, так как оба колеса могут не быть связанными друг с другом и вращаться независимо. Но если мост ведущий, то необходимо передавать крутящий момент одновременно на оба колеса (если передавать момент только на одно колесо, то возможность управления автомобилем по современным понятиям будет очень плохой). При жесткой же связи колёс ведущего моста и передачи момента на единую ось обоих колёс, автомобиль не мог бы нормально поворачивать, так как колеса, имея равную угловую скорость, стремились бы пройти один и тот же путь в повороте. Дифференциал позволяет решить эту проблему: он передаёт крутящий момент на раздельные оси обоих колёс (полуоси) через свой планетарный механизм с любым соотношением угловых скоростей вращения полуосей. В результате этого, автомобиль может нормально двигаться и управляться как на прямом пути, так и в повороте.

ПЕРЕДАЧА С ПЕРЕКЛЮЧЕНИЕМ ШЕСТЕРЕН

Движущей кольцо, в сочетании с парой промежуточных шестерен, которые не зафиксированы на своей оси , обладают функцией , включать и выключать шестерни в работу.

Анимация показывает, работу шестерни , на отключение или или для того что бы обеспечить сцепление шетерен с помощью промежуточной шестерни. Движущееся кольца показаны красным цветом. , оси соединены с серой осью с белыми дисками которые скользит по пазам основной оси . Движущей белое кольцо вращается вместе с осями. Сначала , движущиеся кольцо отключено так как темно-серая и зеленая передача не зацеплены . Движущиеся кольцо, приходит в зацепление с зеленым и тем самым приводит в движение синюю передачу . Движущиеся кольцо не использует зубьев, а использует четыре конических пальца , существует значительный зазор между кольцом и пальцами. Что позволяет подключать кольцо на холостом ходу или когда шестерни вращаются с разными скоростями

РЕГУЛИРУЕМЫЙ РОТОР

ОРИГИНАЛЬНЫЕ ЗУБЧАТЫЕ ПЕРЕДАЧИ

jnker.com

ЗУБЧАТАЯ ПЕРЕДАЧА | Энциклопедия Кругосвет

Содержание статьиЗУБЧАТАЯ ПЕРЕДАЧА, передача с использованием зубчатого зацепления. Один из старейших способов передачи вращения между валами, широко применяемый и в настоящее время, особенно в тех случаях, когда требуются постоянные отношения частот вращения. Зубчатые колеса обычно изготавливают нарезанием зубьев в дисковых заготовках.

Для плавной работы и эффективной передачи энергии вращения посредством зубчатого зацепления необходимо, чтобы зубья имели особую форму. Такая форма зубьев, называемая эвольвентной, в настоящее время применяется почти на всех зубчатых колесах. (Эвольвента – это кривая, которую прочертит карандаш на конце туго натянутой нити, сматываемой с неподвижного кругового цилиндра.)

Зубчатые колеса обычно изготавливают из стали, но применяются и другие материалы – чугун, латунь, алюминий, пластмассы. Стальные зубчатые колеса для повышения долговечности подвергают поверхностному упрочнению путем науглероживания и термообработки. Такая обработка обязательна для всех ответственных зубчатых передач, в частности автомобильных передач и дифференциалов. Зацепление зубчатых колес может быть цилиндрическим, коническим и гипоидным – когда оси зубчатых колес, входящих в зацепление друг с другом, параллельны, пересекаются или скрещиваются соответственно.

Цилиндрические зубчатые колеса.

Зубчатые колеса для параллельных валов называют цилиндрическими. Одно из двух входящих в зацепление зубчатых колес – передающее движение – является ведущим, другое – ведомым. Если одно из колес значительно меньше другого, оно называется шестерней. Если отношение частот вращения ведущего и ведомого колес равно единице, то оба зубчатых колеса имеют одинаковые размеры. Передаточное отношение равно отношению чисел зубьев двух колес. Например, шестерня с 10 зубьями вращается в 4 раза быстрее сцепленного с ней зубчатого колеса, имеющего 40 зубьев. Зубья могут быть расположены как на наружной, так и на внутренней поверхности колеса. При наружном зацеплении колеса вращаются в противоположных направлениях, при внутреннем – в одном.

Для преобразования вращения в линейное перемещение ведомое колесо заменяется зубчатой «рейкой» – это как бы зубчатое колесо бесконечно большого диаметра.

Многоступенчатая зубчатая передача.

Для передачи вращения между двумя валами, расположенными на значительном удалении друг от друга, может потребоваться более двух зубчатых колес. Промежуточные колеса изменяют направление вращения, если их число – четное. При нечетном же их числе направление вращения не изменяется.

Виды цилиндрических зубчатых колес.

Зубчатые колеса, зубья которых параллельны оси колеса, называются прямозубыми. Для увеличения контактной длины и числа зубьев, находящихся в зацеплении (что необходимо для передачи большего момента и более плавной работы на повышенных частотах вращения), применяют косозубые зубчатые колеса. Серьезным недостатком косозубых колес является осевое усилие, возникающее в контакте зацепленных зубьев. Для его устранения применяются шевронные зубчатые колеса с V-образными (угловыми) косыми зубьями.

Конические зубчатые колеса.

Оси конических колес зубчатой передачи составляют прямой угол, и их зубья обычно нарезаются по радиусам. Если зубья конических колес прямые, но идут не по радиусам, то они называются тангенциальными. Конические зубчатые передачи, оси колес которых не пересекаются, называются гипоидными. Их часто применяют в задних мостах автомобилей для понижения центра тяжести. В дифференциалах автомобилей применяются ортогональные зубчатые передачи с зубчатыми колесами одного диаметра. Спиральнозубые колеса подобны цилиндрическим, но их зубья нарезаются таким образом, что они передают вращение между взаимно перпендикулярными валами.

Червячные передачи.

Для увеличения передаточного отношения, получаемого с помощью цилиндрических прямозубых или конических колес, можно воспользоваться червячной передачей. «Червяк» такой передачи представляет собой винт, вращающий зубчатое колесо, ось которого перпендикулярна оси червяка. Преимущество червячной передачи – в экономии места, недостаток же – в потере мощности. См. также МАШИНЫ И МЕХАНИЗМЫ.

www.krugosvet.ru

423800, Набережные Челны , база Партнер Плюс, тел. 8 800 100-58-94 (звонок бесплатный)