|

||||

|

|

звонок бесплатный

Наши сотрудники:

[email protected]

Екатерина - специалист по продаже а/м КАМАЗ

[email protected]

[email protected]

Техника в наличии

Тягач КАМАЗ 44108-6030-24

2014г, 6х6, Евро3, дв.КАМАЗ 300 л.с., КПП ZF9, бак 210л+350л, МКБ,МОБ,рестайлинг.

цена 2 220 000 руб.,

КАМАЗ 4308-6063-28(R4)

4х2,дв. Cummins ISB6.7e4 245л.с. (Е-4),КПП ZF6S1000, V кузова=39,7куб.м., спальное место, бак 210л, шк-пет,МКБ, ТНВД BOSCH, система нейтрализ. ОГ(AdBlue), тент, каркас, рестайлинг, внутр. размеры платформы 6112х2470х730 мм

цена 1 950 000 руб.,

Самосвал КАМАЗ 6520-057

2014г, 6х4,Евро3, дв.КАМАЗ 320 л.с., КПП ZF16, ТНВД ЯЗДА, бак 350л, г/п 20 тонн, V кузова =20 куб.м.,МКБ,МОБ, со спальным местом.

цена 2 700 000 руб.,

Самосвал 6522-027

2014, 6х6, дв.КАМАЗ 740.51,320 л.с., КПП ZF16,бак 350л, г/п 19 тонн,V кузова 12куб.м.,МКБ,МОБ,задняя разгрузка,обогрев платформы.

цена 3 190 000 руб.,

СУПЕР ЦЕНА

на АВТОМОБИЛИ КАМАЗ

| 43118-010-10 (дв.740.30-260 л.с.) | 2 220 000 |

| 43118-6033-24 (дв.740.55-300 л.с.) | 2 300 000 |

| 65117-029 (дв.740.30-260 л.с.) | 2 200 000 |

| 65117-6010-62 (дв.740.62-280 л.с.) | 2 350 000 |

| 44108 (дв.740.30-260 л.с.) | 2 160 000 |

| 44108-6030-24 (дв.740.55,рест.) | 2 200 000 |

| 65116-010-62 (дв.740.62-280 л.с.) | 1 880 000 |

| 6460 (дв.740.50-360 л.с.) | 2 180 000 |

| 45143-011-15 (дв.740.13-260л.с) | 2 180 000 |

| 65115 (дв.740.62-280 л.с.,рест.) | 2 190 000 |

| 65115 (дв.740.62-280 л.с.,3-х стор) | 2 295 000 |

| 6520 (дв.740.51-320 л.с.) | 2 610 000 |

| 6520 (дв.740.51-320 л.с.,сп.место) | 2 700 000 |

| 6522-027 (дв.740.51-320 л.с.,6х6) | 3 190 000 |

подробнее про услугу перегона можно прочесть здесь.

|

Нужны самосвалы? Обратите внимание на Ford-65513-02. |

КАМАЗы в лизинг

ООО «Старт Импэкс» имеет возможность поставки грузовой автотехники КАМАЗ, а так же спецтехники на шасси КАМАЗ в лизинг. Продажа грузовой техники по лизинговым схемам имеет определенные выгоды для покупателя грузовика. Рассрочка платежа, а так же то обстоятельство, что грузовики до полной выплаты лизинговых платежей находятся на балансе лизингодателя, и соответственно покупатель автомобиля не платит налогов на имущество. Мы готовы предложить любые модели бортовых автомобилей, тягачей и самосвалов по самым выгодным лизинговым схемам.Контактная информация.

г. Набережные Челны, Промкомзона-2, Автодорога №3, база «Партнер плюс».

тел/факс (8552) 388373.

Схема проезда

Основные типы подшипников качения и материалы деталей подшипников. Деталь подшипника

Основные типы подшипников качения и материалы деталей подшипников

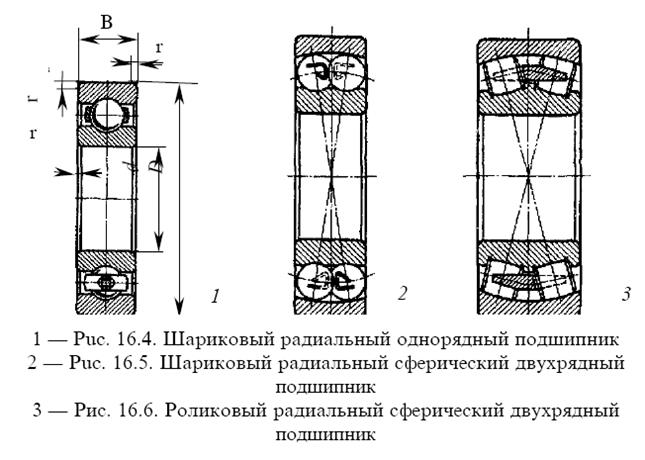

Шариковый радиальный однорядный подшипник (рис. 16.4) самый распространенный в машиностроении. Предназначен для восприятия в основном радиальной нагрузки. Желобчатые дорожки качения позволяют воспринимать осевые нагрузки, действующие в обоих направлениях вдоль оси вала. Обеспечивает осевое фиксирование вала в двух направлениях. Он дешев, допускает достаточно большой перекос внутреннего кольца относительно наружного (до 0°10'). При одинаковых габаритных размерах работает с меньшими потерями на трение и при большей частоте вращения вала, чем подшипники всех других конструкций.

Шариковый радиальный сферический двухрядный подшипник(рис. 16.5) предназначен в основном для радиальной нагрузки. Одновременно с радиальной может воспринимать небольшую осевую нагрузку обоих направлений. Дорожка качения на наружном кольце обработана по сфере. Поэтому подшипник способен работать при значительном (до 2...3°) перекосе внутреннего кольца относительно наружного. Способность самоустанавливаться и определяет область его применения. Роликовый радиальный сферический двухрядный подшипник(рис. 16.6) имеет ту же характеристику, что и шариковый сферический, но обладает наибольшей грузоподъемностью из всех других подшипников таких же габаритных размеров.

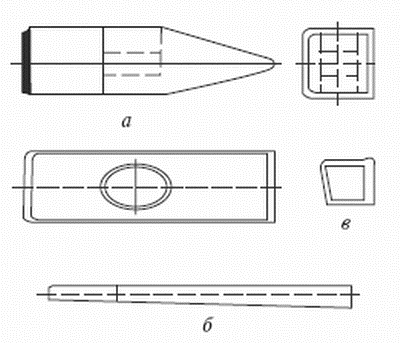

Роликовый радиальный подшипник с короткими цилиндрическими роликами(рис. 16.7, а) воспринимает большие радиальные нагрузки, обладает  значительно большей радиальной грузоподъемностью, чем шариковый радиальный однорядный равных габаритных размеров. Допускает осевое взаимное смещение колец. Чувствителен к относительному перекосу внутреннего и наружного колец (при перекосе возникает концентрация напряжений у краев ролика). Подшипник устанавливают на жестких коротких валах при повышенных требованиях к соосности посадочных мест. Применяют в качестве «плавающих опор» (для валов шевронных шестерен и др).

значительно большей радиальной грузоподъемностью, чем шариковый радиальный однорядный равных габаритных размеров. Допускает осевое взаимное смещение колец. Чувствителен к относительному перекосу внутреннего и наружного колец (при перекосе возникает концентрация напряжений у краев ролика). Подшипник устанавливают на жестких коротких валах при повышенных требованиях к соосности посадочных мест. Применяют в качестве «плавающих опор» (для валов шевронных шестерен и др).

При необходимости осевой фиксации вала, нагруженного незначительной осевой силой одного направления, применяют подшипники с бортом на наружном кольце(рис. 16.7, б), а для осевой фиксации в двух направлениях — подшипники с одним бортом на внутреннем кольце и плоским упорным кольцом (рис. 16.7, в).

Роликовый радиальный игольчатый однорядный подшипник(рис. 16.8) воспринимает только радиальную нагрузку. При сравнительно небольших диаметральных размерах обладает высокой радиальной грузоподъемностью. Из-за отсутствия сепаратора характеризуется высокими потерями на трение между иглами и низкой предельной частотой вращения. Перекос внутреннего кольца относительно наружного недопустим. Обычно используют для работы в режиме качателъного движения.

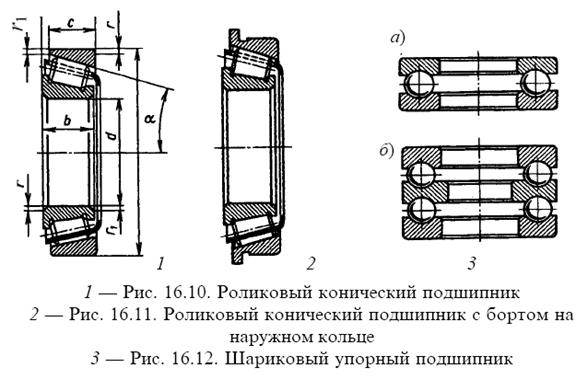

Шариковый радиально-упорный однорядный подшипник (рис. 16.9) предназначен для восприятия комбинированных (радиальных и осевых) нагрузок. Способность воспринимать осевую нагрузку зависит от угла контакта a: с увеличением угла контакта возрастает воспринимаемая подшипником односторонняя осевая нагрузка. Подшипники, смонтированные попарно, воспринимают осевые силы, действующие в обоих направлениях. При монтаже требует регулировки осевого зазора.

Роликовый конический подшипник(рис. 16.10 16.11) воспринимает одновременно радиальную и одностороннюю осевую нагрузки. Обладает большой грузоподъемностью. По применению в машиностроении стоит на втором месте после шариковых радиальных однорядных. Чувствителен к относительному перекосу внутреннего и наружного колец. Подшипники устанавливают попарно на жестких коротких валах при повышенных требованиях к соосности посадочных мест. Применяют при средних и низких частотах вращения. При монтаже требует регулировки осевого зазора.

Шариковый упорный подшипник(рис. 16.12, а) воспринимает одностороннюю осевую нагрузку. Для восприятия осевых сил попеременно в обоих направлениях устанавливают двойной упорный подшипник (рис. 16.12, б). Во избежание заклинивания шариков от действия центробежных сил этот подшипник применяют при средней и низкой частоте вращения.

Материалы деталей подшипников. Тела качения и кольца изготовляют из специальных шарикоподшипниковых высокоуглеродистых хромистых сталей ШХ15, Ш20СГ, а также из цементуемых легированных сталей 18ХГТ, 20Х2Н4А. Кольца имеют твердость Н = 61...66HRC3, тела качения Н = 63...67 HRC. Витые ролики изготовляют навиванием из стальной полосы.

Сепараторычаще всего штампуют из мягкой углеродистой стали. Для высокоскоростных подшипников сепараторы изготовляют массивными (см. рис. 16.9) из текстолита, фторопласта, латуни, бронзы. Материалы перечислены в порядке увеличения быстроходности подшипников.

lektsia.com

общие сведения и история изобретения.

Подшипники

Общие сведения о подшипниках

Подшипники являются опорами валов и вращающихся осей, а также деталей, которые размещены на валах и осях и свободно вращающихся на них. Подшипники воспринимают силы, приложенные к валу или оси, и передают их на корпус машины или агрегата. Надежность и долговечность всей машины во многом зависит от качества применяемых в ней подшипников.

В зависимости от конструкции подшипник может являться узлом (сборочной единицей) или деталью. К первой категории относятся все подшипники качения, состоящие из группы деталей (наружное и внутреннее кольца, тела качения, сепаратор и т. д.) и составные подшипники скольжения, а ко второй – подшипники скольжения, выполненные в виде единой детали - втулки.

Термин подшипник, по-видимому, связан с тем, что изначально эти устройства предназначались для опоры концевых цапф – шипов. Со временем фраза «под шип» превратилась в слово «подшипник».

***

История изобретения подшипников

Когда был изобретен первый подшипник скольжения неизвестно, можно только полагать, что это было очень давно. «Прародителями» подшипников качения можно считать примитивные устройства в виде бревен и кругляков, которые позволяли без особого труда перемещать тяжелые предметы по горизонтальной поверхности благодаря уменьшению сил трения. Такие приспособления человек применял с незапамятных времен. Впрочем, современное колесо тоже может претендовать на «родственные родительские связи» с такими устройствами. Так или иначе, человеку давно было известно, что силы трения при качении в общем случае существенно ниже, чем при скольжении, и эти знания он с успехом применял на практике.

Первыми упоминаниями о подшипниках качения, как специализированных опорных узлах, предназначенных для использования в машинах и механизмах, относятся к концу XV века – в 1490 году знаменитый Леонардо да Винчи представил на суд инженеров первый в мире чертеж такого подшипника. К слову сказать, несмотря на то, что примитивные практические разработки в те времена уже были известны, чертежи да Винчи произвели фурор в среде технической интеллигенции. Спустя 300 лет, в 1794 году малоизвестным инженером из Англии был получен первый в мире патент на конструкцию подшипника качения, который в те годы не получил практического применения из-за несовершенства технологий и технических возможностей в машиностроении.

Лишь спустя почти столетие, в 1883 году американец Фридрих Фишер предложил конструкцию машины, позволявшей осуществлять качественное шлифование высокопрочных тел качения для подшипников с достаточным уровнем точности геометрических форм. Машина Фишера позволяла получить уровень шлифования шариков и роликов, который ранее был недостижим технически и технологически. Благодаря этой машине появился первый в мире подшипниковый завод в баварском городе Швейнфурте, где и сейчас производятся высококачественные подшипники качения.

***

Важным изобретением, позволившим осуществить производство тел качения для полноценных подшипников, является специальный сплав, предложенный в 1839 году американцем Исааком Баббитом. В состав сплава, названного по имени изобретателя «баббитом», входили свинец, медь, сурьма и олово. Баббит успешно используется и при производстве подшипников скольжения.

С тех пор совершенствование технологий производства подшипников эволюционировало стремительными темпами. Современные подшипники скольжения и качения являются высокоточными изделиями, получаемыми на специальном оборудовании и с использованием уникальных технологий.

В нашей стране первый подшипниковый завод ГПЗ-1 был основан в 1932 году в городе Москве. В настоящее время этот завод называется ОАО «Московский подшипник» и его производство ориентировано на заказы железнодорожников. Дворец культуры этого завода печально известен захватом заложников на мюзикле «Норд-ост» в октябре 2002 года. В последующие годы заводы по производству подшипников организованы во многих городах России.

Современные машины и механизмы невозможно представить без подшипников – они являются неотъемлемой составляющей конструкции любых технических устройств, предназначенных для выполнения механической работы.

Итак, все подшипники, в зависимости от вида трения, возникающего в опоре, подразделяют на две большие группы – подшипники скольжения и подшипники качения. Далее приведены особенности конструкции, преимущества и недостатки, а также особенности изготовления и эксплуатации современных подшипников разных типов.

***

Подшипники скольженияПодшипники качения

k-a-t.ru

Деталь подшипника | Справочник конструктора-машиностроителя

Радиальные зазоры в подшипниках обозначаются номерами групп по ГОСТ 24810 - 81 "Подшипники качения.Зазоры.Размеры ".Обозначение группы радиального зазора указывается слева от обозначения класса точности подшипника.Например : 70 - 205, где 7 — группа радиального зазора, 0 — класс точности радиального однорядного подшипника 205.Нормальная группа радиального зазора в условном обозначении подшипника не указывается.Особые требования к величине радиального зазора, прекрасные от ГОСТ 24810 - 81, обозначаются буквой Н. Например : НО - 42317 М, где Н - лишняя группа радиального зазора, а 0 — класс точности подшипника 42317 М.

P5070967

Подшипники скольжения разделяют : в зависимости от формы подшипникового отверстия : одно - или многоповерхностные, со смещением поверхностей ( по направлению вращения ) или без ( для сохранения возможности противоположного вращения ), со смещением или без смещения фокуса ( для последней установки валов после монтажа ) ;по направлению восприятия нагрузки : радиальные осевые ( настойчивые, подпятники ), радиально - настойчивые ;по конструкции : неразъемные ( втулочные ;в основном, для I - 1 ), разъемные ( состоящие из туловища и покрышки ;в главном, для целых, кроме I - 1 ), вмонтированные ( рамок, образующие одно целое с картером, рамой или станиной машины ) ;по количеству масляных клапанов : с одним клапаном, с несколькими клапанами ;по возможности регулирования : нерегулируемые, регулируемые.

Подшипники по виду применяемых в них деталей и их взаимодействия в процессе работы подразделяют на подшипники качения и подшипники скольжения.Наиболее распространены подшипники качения, которые в близкую очередь классифицируют по течению воспринимаемой нагрузки относительно вала ( лучевые, радиально - настойчивые, настойчиво - лучевые и настойчивые ) ;конфигурации тел качения ( шариковые, роликовые ) ;количеству тел качения ( однорядные, двухрядные и т.д. ) ;и прочим знакам.Детальная классификация содержится в действующих образцах.

13Подшипники и сальники коленчатого вала

Маркировка каждого подшипника включает семь цифр основного обозначения ( при наличии нулевых значений отдельных признаков обозначение может сокращаться вплоть до 2-х цифр ) и нескольких знаков дополнительного, которые могут располагаться справа и слева относительно основного обозначения.Причем, дополнительная маркировка слева постоянно отделяется от основного обозначения дефисом ( тире ), а правая дополнительная маркировка постоянно главным символом имеет букву.Признаки, как основной, так и дополнительной маркировки следует читать справа влево.

В предоставленном материале приводится перечень образцов, разработанных ISO ( « International Organization for Standardization » — « Международная организация по стандартизации » ).Эти образцы называются интернациональными.В разработке отдельных из них встретили участие знатоки России ( Россия — участник секции ISO номер ТК - 4 - "Подшипники качения" ).В перечень включены действующие образцы, за исключением образцов на самолетные подшипники дюймовой размерности.Не приводятся отмененные и замененные стандарты ISO.Несколько стандартов ISO находятся на стадии утверждения, но пока еще являются прожектами.Стандарты ISO содержат дорогую информацию о подшипниках, обобщающую мировой опыт.Некоторые стандарты ISO являются основой соответствующих ГОСТов и иных образцов более низшего яруса.Однако формально стандарты ISO в России не являются образцами прямого влияния.Перечень собран по состоянию на 01.01.2005 г.

spravconstr.ru

Деталь - подшипник - качение

Деталь - подшипник - качение

Cтраница 2

Определяющим свойством материала для деталей подшипников качения в таких условиях является твердость. При прочих равных условиях наименьшее трение и износ проявляются в паре, в которой, по крайней мере, на одной из поверхностей образуется с достаточной скоростью плотная окис-ная пленка. Для работы при высоких температурах используются тугоплавкие металлы, специальные сплавы, керамические материалы и твердые сплавы, а также защитные покрытия деталей машин тугоплавкими соединениями. Использование окис-ных пленок в качестве смазки позволяет изготовлять детали некоторых пар трения, работающих при высокой температуре, из одинаковых материалов. [16]

При изготовлении основной массы заготовок деталей подшипников качения предусматривается широкое применение обработки давлением. [17]

Обработке холодом подвергают измерительные инструменты, детали подшипников качения, цементированные детали из легированных сталей и ряд других изделий. [18]

Стандартом предусмотрены свои предельные отклонения для деталей подшипников качения ( см. гл. На сборочном чертеже проставляют только предельные отклонения на диаметр сопряженной с подшипником детали ( шейка вала или отверстия корпуса) - рис. 13.8. Этим предельным отклонением приписывается индекс п, что обозначает подшипниковую посадку. На рис. 13.8 показаны посадки: на вал На - напряженная подшипниковая; в корпус Са - скользящая подшипниковая. [19]

Так, обработка в голтовочных аппаратах деталей подшипников качения порошком дисульфида молибдена позволяет получить после сборки подшипники, работающие при малых и средних значениях скоростного фактора DN ( до 100000 мм - об / мин) без смазки. [20]

Вышеуказанные требования к материалам для изготовления деталей подшипников качения обусловливают невозможность использования слоистых и армированных пластиков, хотя по прочности они не уступают некоторым маркам сталей. Очевидно, непригодны также все пластики с грубым наполнителем. [21]

Так как природа материала, из которого изготовлены детали подшипников качения, влияет на степень передачи и излучения шума через эти элементы, необходимо, чтобы кольца подшипников были изготовлены из материала с большой способностью к амортизации и поглощению вибраций. Чугун является подходящим материалом для изготовления колец подшипников при условии, что механическое сопротивление его удовлетворяет требованиям. Сплавы меди с марганцем с содержанием примерно 80 % марганца обладают еще большей способностью поглощать вибрации, чем чугун, имея в то же время механическое сопротивление, близкое к сопротивлению мягкой стали. В большинстве случаев для ослабления вибраций рекомендуется применение плит, уплотнений, прокладок пли устройств другого типа. [22]

Таким образом, физическое состояние поверхностных слоев металла деталей подшипников качения при толщине этих слоев, измеряемой единицами и десятками мк, оказывает существенное влияние на их долговечность. [23]

В автоматах ЛИЗ ( Ленинградского инструментального завода) для контроля и сортировки деталей подшипников качения и других массовых деталей применяется фотоэлектрический метод измерения с отражением светового потока от поверхности промежуточного зеркала на полупроводниковые фотосопротивления. [25]

Наряду с высокими точностью обработки и качеством отделки рабочих поверхностей металл для деталей подшипников качения и термическая обработка их являются основными факторами, определяющими срок службы подшипников. При работе подшипников качения кольца, шарики и ролики подвергаются: а) воздействию высоких удельных нагрузок переменного характера, вследствие чего в металле возникают явления усталости, в частности развивается контактное выкрашивание; б) износу от трения; в) химическому износу вследствие контакта с атмосферой или смазкой, содержащей примеси; г) абразивному износу; д) напряжениям от раздавливающей нагрузки. [26]

В качестве испытательных деталей для первого этапа ( отбороч-ных) испытаний масел применяются детали подшипников качения: шары, ролики кольца и другие геометрически простые детали, а для второго этапа ( имитирующих) испытаний - реальные зубчатые и червячные пары, подшипники и другие детали машин или имитирующие их образцы. [27]

Из большого количества видов пластмасс необходимые структурные механические свойства, предъявляемые к материалам для изготовления деталей подшипников качения, имеют меламины и меламино-формальдегидные композиции с тонкодисперсным наполнителем, полиамиды и акриловые пластики. [29]

Выкрошивание в виде осповидных углублений и впадин чаще всего наблюдается на рабочих поверхностях зубьев шестерен и деталей подшипников качения. Глубина и размеры впадин зависят от механических свойств металла и величины удельных давлений при контакте. [30]

Страницы: 1 2 3 4

www.ngpedia.ru

Деталь - подшипник - качение

Деталь - подшипник - качение

Cтраница 1

Детали подшипников качения, испытывающие большие динамические нагрузки, изготавливают из сталей 20Х2Н4А и 18ХГТ с последующей их цементацией и термической обработкой. [1]

Детали подшипника качения из стали 18ХГТ подвергают цементации или цианированию на глубину 900 - - 1800 мкм. [2]

Детали подшипника качения из стали 18ХГТ подвергают цементации или цианированию на глубину 900 - 1800 мкм. [3]

Детали подшипников качения образуют подвижные под нагрузкой сопряжения, взаимные перемещения сопряженных точек и поверхностей контакта которых обусловлены главным образом кинематикой подшипника и в меньшей степени деформациями деталей. [4]

Детали подшипника качения из стали 18ХГТ подвергают цементации или цианированию на глубину 0.9 - 1.8 мм. [5]

Детали подшипников качения контролируют на контактную выносливость на машинах МИД и им подобных; комплектные подшипники - на интенсивность создаваемых ими шума и вибраций с получением частотных спектров. [6]

Детали подшипников качения из цементуемой стали должны иметь твердый износоустойчивый поверхностный слой и вязкую достаточно твердую сердцевину. Твердость сердцевины после закалки должна быть не ниже 35 - 45 HRC во избежание продавливания цементованного слоя. [8]

Детали подшипников качения из цементуемой стали характеризуются сочетанием твердого ИЗНОСОУСТОЙЧИВОГО ПОВерХИОСТНОГО СЛОЯ. [10]

Детали подшипника качения из стали 18ХГТ подвергают цементации или цианированию на глубину 900 - 1800 мкм. [11]

Детали подшипника качения из стали 18ХГТ подвергают цементации на толщину 0 9 - 1 8 мм. [12]

Рабочие поверхности деталей подшипников качения испытывают высокие знакопеременные контактные нагрузки, сопровождающиеся вследствие проскальзывания катящихся деталей значительным местным истиранием. [13]

СЕПАРАТОР ПОДШИПНИКА - деталь подшипника качения в виде металлич. [14]

В условиях эксплуатации детали подшипников качения испытывают сложное напряженное состояние. Поэтому механические свойства закаленных подшипниковых сталей определяют при разных способах нагружения. [15]

Страницы: 1 2 3 4

www.ngpedia.ru

Деталь - подшипник - Большая Энциклопедия Нефти и Газа, статья, страница 1

Деталь - подшипник

Cтраница 1

Детали подшипников подвергают типичной для заэвтектоидных сталей термической обработке: неполной закалке от 820 - 850 С и низкому отпуску при 150 - 170 С. После закалки в структуре сталей сохраняется остаточный аустенит ( 8 - 15 %), превращение которого может вызвать изменение размеров деталей подшипников. [1]

Детали подшипника из стали 8Х4В9Ф2 - Ш подвергаются закалке и высокому отпуску. [2]

Детали подшипников - доводка рабочих и посадочных поверхностей. [3]

Детали подшипников, как правило, выпускают, невзаимозаменяемыми. Поэтому их сборка должна производиться одним из следующих способов: подгонкой одной из деталей, индивидуальным подбором, групповым подбором. [4]

Детали подшипников изготавливают из высококачественных сталей, отличающихся химической и физической однородностью, высокой твердостью и достаточной пластичностью после термической обработки. [5]

Детали подшипника следует промыть, ввернуть в отверстие сепараторов специальные крючья для подвешивания, приготовить все монтажные приспособления. [6]

Детали подшипников тщательно проверяют на дефекты ( неметаллические включения, ликвация карбидов, карбидная сетка, пористость структуры) при помощи ряда методов, из которых наиболее чувствительным является ультразвуковой. [8]

Детали подшипников тщательно проверяют на дефекты ( неметаллические включения, ликвация карбидов, карбидная сетка, пористость структуры) с помощью методов, из которых наиболее чувствительным является ультразвуковой. [10]

Детали подшипников работают в условиях высоких контактных напряжений и поэтому должны иметь повышенную прочность, структурную однородность и твердость. [11]

Все детали подшипников очищают, промывают керосином и осматривают. [13]

Все детали подшипников поступают на сборку, имея точность геометрической формы поверхностей качения в пределах установленных технических условий и ведомственных нормалей. [14]

Страницы: 1 2 3 4

www.ngpedia.ru

Способ изготовления детали подшипника качения и деталь подшипника качения

Изобретение относится к способам изготовления деталей подшипников качения, имеющих градиент содержания углерода по меньшей мере в зоне приповерхностного слоя. Согласно способу на подложку наносят расплавленный металлический материал методом уплотнительного напыления, при этом содержание углерода в напыляемом металлическом материале изменяют в процессе напыления. Технический результат - упрощение способа за счет отсутствия необходимости науглероживания приповерхностного слоя. 2 н. и 20 з.п. ф-лы, 5 ил.

Изобретение относится к способу изготовления детали подшипника качения, содержащей, по меньшей мере, в зоне своего граничного слоя градиент содержания углерода.

Как известно, подшипники качения состоят, по меньшей мере, из двух деталей, а именно из одного или нескольких колец, между которыми перемещаются тела качения, например ролики. Обычно такие вращательно-симметричные детали подшипника качения получают обработкой резанием, например, из цементируемой стали, причем кольца или ролики изготавливают либо обточкой прутка на токарном станке, либо ковкой заготовки круглого сечения. Для обеспечения заданной твердости в зоне граничного слоя градиентную структуру задают науглероживанием, внутри которой происходит насыщение граничного слоя углеродом в результате термообработки. При необходимости может также проводиться нитроцементация, т.е. насыщение азотом в зоне граничного слоя. После науглероживания в результате насыщения углеродом, по меньшей мере, в количестве 0,6% и при необходимости после дополнительного насыщения азотом такой граничный слой становится твердым, при этом твердость колец подшипника качения составляет обычно 58 и более по шкале С твердости по Роквеллу. Ненасыщенная сердцевина сохраняется в соответствии с первоначальным составом более мягкой, в зависимости от применяемого исходного материала ее твердость составляет от 20 до 45 по шкале С твердости по Роквеллу. Следовательно, например, изготовленное кольцо обладает вязкой сердцевиной и твердым наружным слоем, прочным к раскатке, на который, кроме того, положительно воздействуют противодействующие напряжения.

Однако вследствие нагрузок на такую деталь подшипника качения требуется, например, при цементации глубина науглероживания более 2 мм, при этом продолжительность термообработки, в зависимости от выбранного материала, составляет несколько часов. Таким образом, с такой операцией обработки связаны значительные затраты времени, которые дополнительно отрицательно сказываются на стоимость изготовления.

В основу изобретения положена задача создания способа, при котором может быть получен, по меньшей мере, один насыщенный углеродом приповерхностный слой с градиентом содержания углерода без необходимости проведения длительного науглероживания.

Для решения этой задачи в способе согласно изобретению предусмотрено напыление на подложку расплавленного в процессе напыления металла, при этом содержание углерода в напыляемом металле изменяют в процессе напыления.

Деталь подшипника качения согласно изобретению, в отличие от обычных деталей подшипников качения, теперь не выполняется из однородного материала и не подвергается затем соответствующей закалке, при этом согласно изобретению приповерхностный слой, образующий обычно опорную поверхность подшипника качения, образуется в результате напыления металла. При таком способе уплотнительного напыления жидкий металл распыляется на сферические капельки в газовом распылителе в потоке защитного газа. Посредством газа металлические капельки быстро охлаждаются до температуры, лежащей между температурами ликвидуса и солидуса, часто даже несколько ниже температуры солидуса. Охлажденные таким образом капли перемещаются с большой скоростью и имеют тестообразную консистенцию. Если теперь капли с большой скоростью ударяются о поверхность, например предназначенное для изготовления детали кольцо в качестве подложки или ему подобное, то под действием своей собственной большой кинетической энергии они уплотняются. Образуется высокоплотный комбинированный материал. Благодаря напылительному уплотнению возможно получение свободных от ликвации, малопористых металлических покрытий с однородной структурой и высокой плотностью. Согласно изобретению для образования градиента содержания углерода внутри напыленного металлического слоя, который в обычных вращательно-симметричных деталях подшипника качения расположен радиально, содержание углерода в напыляемом металле изменяют в процессе напыления. Т.е. в зависимости от требуемого градиентасодбержания углерода содержание углерода в напыляемом вязком металле изменяют во время напыления любым способом. После последовательного послойного напыления приповерхностного слоя внутри полученного готового граничного слоя неизбежно содержится углерод, величина которого зависит от произведенного изменения его содержания. Это означает, что при изготовлении способом уплотнительного напыления согласно изобретению с колеблющимся содержанием углерода готовая деталь подшипника качения имеет изначально любой задаваемый градиент содержания углерода, соответствующий требованиям, по меньшей мере, в зоне приповерхностного слоя. Следовательно, можно полностью отказаться от известной из уровня техники, очень продолжительной термообработки для науглероживания. Постоянно проводимая термообработка детали подшипника качения теперь зависит только от размера детали и, следовательно, от ее веса, но не от толщины модифицируемого приповерхностного слоя.

Таким образом, в способе согласно изобретению используются преимущества напыления, являющегося чрезвычайно гибким в отношении состава металлического слоя и, следовательно, задания физических, химических и механических свойств металлического слоя, причем состав металлического слоя может изменяться почти на любую величину, в частности, в отношении отдельных компонентов, определяющих механические, физические и химические свойства. Т.е. применяемые изначально исходные материалы и, следовательно, расплавленный металл, могут выбираться с учетом требуемых свойств. Кроме того, изменение содержания углерода согласно изобретению проводится в процессе проверки, вследствие чего обеспечивается дополнительная степень свободы при использовании способа согласно изобретению.

Для изменения содержания углерода в процессе напыления могут применяться разные приемы. Согласно первой альтернативе изобретения для изменения содержания углерода последний вводят в расплав, от которого отбирается напыляемый металл. Это может достигаться, например, путем применения углеродной проволоки, витки которой помещаются в расплав и растворяются в нем, или посредством вдувания углеродного порошка в расплав. В таком варианте выполнения изобретения расплав сам насыщается углеродом, при этом содержание углерода может быть изменено любым способом путем соответствующего изменения количества помещенных витков углеродной проволоки или вдуваемого углеродного порошка. В результате нарастающего насыщения углеродом распыляемого металла, т.е. жидкой стали, в ходе дальнейшего процесса напыления неизбежно происходит нарастание слоя с иным содержанием углерода, чем расположенный под ним слой, при этом он насыщается углеродом настолько, что достигается его содержание, необходимое после науглероживания.

В качестве альтернативы по отношению к введению углерода в расплав, т.е. в запасное количество расплава, углеродный порошок возможно вдувать в конус напыления расплавленного материала для изменения содержания углерода. Вдуваемый, очень тонкий углеродный порошок захватывается движущимися с высокой скоростью в потоке инертного газа каплями металла и самим газовым потоком и таким образом вводится в приповерхностный слой. Здесь содержание углерода в напыляемом металле соответственно изменяется в результате введения углеродного порошка в конус напыления, причем изменение содержания углерода может протекать чрезвычайно быстро, так как количество вдуваемого углеродного порошка можно изменять любым способом и в любой момент, причем это изменение непосредственно воздействует на содержание углерода в напыленном слое.

Другая альтернатива способа предусматривает применение двух или более расплавов с разным содержанием в них углерода, которые смешивают между собой для приготовления расплава для подачи напыляемого металлического материала. Оба подаваемых из отдельных емкостей расплава подаются в распределитель, который может входить в состав устройства напыления, и смешиваются в нем между собой в любом соотношении, составляющем от 100% первого расплава до 100% второго расплава. Таким образом, и в данном случае благодаря смешиванию, может быть обеспечено любое содержание углерода - от его минимального содержания в одном расплаве до максимального в другом расплаве.

Еще одной альтернативой способа согласно изобретению предусматривается напыление двух или более расплавов с разным содержанием углерода с применением двух или более отдельных устройств напыления, при этом конусы напыления взаимно накладываются, а используемые количества устройств напыления могут изменяться. В данном случае, например, посредством первого устройства напыления наносится сталь с низким содержанием углерода, с помощью второго устройства напыления - сталь с высоким содержанием углерода. Конусы напыления накладываются друг на друга предпочтительно полностью, т.е. при одновременном напылении они полностью совмещаются. В соответствии с этим напыляемые расплавы могут также произвольно смешиваться между собой. Если в работе находится только первое устройство напыления, то наносится только металл, распыляемый этим устройством. Если же дополнительно включают вторую напылительную систему, то в зависимости от ее производительности содержание углерода в последнем нанесенном граничном слое, состоящем из смеси двух исходных расплавов, возрастет, причем напылением можно управлять таким образом, что при подключении второго устройства напыления мощность напыления первого снижается. Содержание углерода может, очевидно, изменяться любым способом в диапазоне от его минимальной величины в первом расплаве до максимальной величины во втором расплаве. Также и в этом случае могут быть произвольно образованы градиенты содержания углерода с помощью напыленного слоя, который не обязательно должен быть приповерхностным слоем, о чем дополнительно речь пойдет ниже.

В качестве газа-носителя при напылении расплавленного металла применяется предпочтительно азот или обогащенный им газ. Благодаря этому одновременно может достигаться насыщение азотом напыленного металлического слоя в соответствии с нитроцементацией, в результате чего в данном случае более не потребуется отдельной стадии обработки после процесса уплотнительного напыления.

Согласно оптимальному варианту развития изобретения предусматривается, чтобы, в частности, для формирования износостойкого приповерхностного слоя на детали в конус напыления вдувался один или несколько высокопрочных материалов в виде порошка, которые затем вводятся в напыленный металлический слой. Такими высокопрочными материалами могут служить карбиды, нитриды или оксиды, которые в виде порошка подаются в конус напыления и которые должны иметь очень тонкую степень измельчения, составляющую от 1 нм до 200 мкм. В результате наряду с повышением твердости благодаря содержанию углерода также снижается износ.

Согласно первому варианту выполнения изобретения жидкий металл может напыляться на подложку в виде предварительно изготовленной детали, в частности в виде трубы или прутка из закаливающегося материала, которая затем входит в состав изготовленной детали подшипника качения. Следовательно, в данном случае применяется предварительно изготовленная подложка, которая при необходимости может быть подвергнута начальной деформации. Как уже указывалось, в качестве такой подложки может использоваться пруток или труба из соответствующего закаливающегося материала, однако при этом и предварительно изготовленная деталь может обладать основным контуром окончательной детали подшипника качения, например внутреннего или наружного кольца, и иметь соответствующие размеры. В таком случае предварительно изготовленную деталь с приблизительно конечным контуром располагают на подложке многоразового использования, посредством которой она удерживается при напылении и с которого ее можно снять.

Альтернативой применения предварительно изготовленной детали в качестве подложки, возможно, также изначально применять подложку многоразового использования, на которую напыляется металл до полного образования детали способом напыления. В этом варианте выполнения изобретения способом уплотнительного напыления получают не только приповерхностный слой, но также всю деталь, например, внутреннее или наружное кольцо. Для этого применяется подложка многоразового использования, например керамическая или бетонная труба, на которую для формирования основного корпуса детали напыляют расплав, состав которого должен соответствовать составу этого центрального корпуса детали. Как описано вначале, при этом обычно применяется цементируемая сталь. В таком случае при формировании приповерхностного слоя изменяют содержание углерода согласно изобретению. Так поступают в том случае, когда деталью подшипника качения является внутреннее кольцо, опорная поверхность которого служит наружной стороной. Если же деталью подшипника качения является наружное кольцо, то изменение содержания углерода согласно изобретению проводят непосредственно при первом напылении на подложку многоразового использования, и только после формирования внутреннего граничного слоя напыляют материал для образования основного корпуса детали. Если же дополнительно потребуется образовать насыщенный углеродом наружный граничный слой, то на завершающей стадии процесса напыления снова добавляют углерод.

Очевидно, что способ согласно изобретению обладает очень высокой степенью гибкости, позволяющей изготавливать детали подшипников качения с самым разным составом и самыми разными свойствами, при этом оптимально отпадает необходимость в применении способов длительной термообработки для науглероживания или нитроцементации. После изготовления детали подшипника качения способом согласно изобретению требуется лишь дополнительно уплотнить остаточную пористость в ходе последующих рабочих операций, таких как ковка и/или раскатка колец, с последующей обычной термообработкой без длительного диффузионного формирования опорной поверхности подшипника качения. В случае применения предварительно сформированных, предпочтительно имеющих почти конечный контур заготовок (предварительно изготовленных подложек) также и эти операции последующей обработки могут быть упрощены.

Наряду со способом изобретение касается также детали подшипника качения, в виде, в частности, кольца или ролика, имеющей, по меньшей мере, один приповерхностный слой, образованный напылением жидкого металла, внутри которого, по меньшей мере, на отдельных участках изменяется содержание углерода. Деталь подшипника качения изготавливается, в частности, описанным вначале способом. Сама деталь подшипника качения может содержать предварительно изготовленную металлическую подложку, например кольцо с почти конечным контуром или ему подобное, на которой формируется приповерхностный слой. В качестве альтернативы деталь подшипника качения может представлять собой деталь, полностью изготовленную способом напыления и уплотненную напылением. Кроме того, по меньшей мере, в напыленный граничный слой может быть включен, по меньшей мере, на отдельных участках один или несколько высокопрочных материалов, а также присутствует в нем повышенное содержание азота, внесенного в процессе напыления.

Ниже описываются дополнительные преимущества, признаки и подробности изобретения с помощью примеров выполнения со ссылкой на фигуры. Фигуры выполнены схематическими, и на них изображено:

фиг.1 - принципиальная схема для пояснения первого варианта способа;

фиг.2 - частичный вид на деталь подшипника качения согласно изобретению с изображением углеродного градиента;

фиг.3 - принципиальная схема для пояснения второго варианта способа;

фиг.4 - принципиальная схема для пояснения третьего варианта способа;

фиг.5 - принципиальная схема для пояснения четвертого варианта способа.

На фиг.1 в виде принципиальной схемы показано устройство 1 напыления, посредством которого осуществляется способ согласно изобретению. Устройство 1 напыления содержит распылитель 2 и расходную емкость 3 с жидким металлом S. Также предусмотрена линия 4 для снабжения газом-носителем, в данном случае азотом. Из расходной емкости 3 непрерывно отбирается распыляемый жидкий металл, который в виде мельчайших капелек 5 с помощью газа-носителя в форме конуса 6 напыления наносится на подложку 7, в данном примере на трубу из закаливающегося металла. Подложка 7 вращается и может смещаться по оси. С увеличением скорости вращения и продолжительности напыления на подложке 7 образуется утолщающийся, уплотняемый напылением слой. Для обеспечения возможности изменения содержания углерода внутри напыленного слоя 8 углерод С в показанном примере вводят в расплав S в соответствующий момент. Это достигается введением витков углеродной проволоки или вдуванием углеродного порошка. В результате расплав насыщается углеродом, также неизбежно с этим и сформированный слой 8. Наряду с тем, что, как показано в примере на фиг.1, углерод С может непосредственно вводиться в расходную емкость 3 с жидким металлом, возможно, разумеется, также вводить его в линию для подачи расплава лишь непосредственно перед распылителем 2 или же в него самого. В любом случае в этом примере выполнения углерод С вводится в однородный расплав.

Согласно конкретному варианту осуществления способа, например, на подложку 7, выполненную, как описано, в виде трубы, например, из цементируемой, т.е. закаливающейся стали, сначала наносят напыление с использованием первоначального расплава S, т.е. без изменения содержания углерода. Расплав S имеет, например, состав цементируемой стали, т.е. содержание углерода составляет менее 0,35%, при необходимости в нем могут присутствовать легирующие элементы, такие как Сr (не более 4%), Мо (не более 2%), Ni и/или Мn (каждый не более 4%), Si (не более 1,5%) и другие примеси. При сохранении первоначального состава сначала в процессе напыления наносят первый слой 8а (фиг.2) толщиной в несколько миллиметров, предпочтительно не менее 5 мм. Затем формируют в процессе напыления насыщенный углеродом приповерхностный слой, для чего в целях повышения содержания углерода в расплаве углерод С, как описано, вводится в расплав S. В результате в образованном затем втором приповерхностном слое 8b накапливается больше углерода, как это показано на принципиальной схеме на фиг.2. Здесь по сечению обоих слоев 8а, 8b нанесено содержание углерода, причем следует дополнительно подчеркнуть, что в данном случае речь идет только о принципиальной схеме. Присутствующее в приповерхностном слое 8b максимальное содержание углерода соответствует его заданному значению, получаемому обычно после науглероживания, являющегося в данном случае излишним.

В этом случае подложка 7 входит в состав изготовленной детали подшипника качения. В изображенном примере от подложки 7 отрезаны отдельные кольца для образования детали подшипника качения, причем на фиг.2 показан частичный вид в разрезе на такую отрезанную деталь 9 подшипника качения, в данном случае в форме кольца. Вместо сплошной трубы также возможно применение отдельных предварительно изготовленных деталей с почти конечным контуром, в данном случае колец, которые, однако, последовательно располагаются на не показанной подробно подложке многоразового использования и которые могут с нее сниматься.

На фиг.3 представлен дополнительный вариант образования слоя с градиентом содержания углерода. В показанном устройстве 1 напыления, содержащем распылитель 2, расходную емкость 3 с жидким металлом S первоначального состава и линию 4 подачи газа-носителя, добавка углерода С производится в необходимый момент непосредственно в конус 6 напыления, в котором вдуваемый углеродный порошок немедленно захватывается каплями металла, выходящими с большой скоростью из распылителя 2, и газом-носителем (N2), и вводится в образующийся приповерхностный слой (в примере выполнения на фиг.2 - в приповерхностный слой 8b). Также и в этом случае возможно сначала сформировать первый слой при неизменном составе расплава и затем только произвести насыщение углеродом. В таком варианте выполнения изобретения возможно чрезвычайно быстрое изменение содержания углерода благодаря его непосредственному вводу в конус 6 напыления. Дополнительно в конус напыления могут вводиться также снижающие износ высокопрочные материалы в виде мельчайших порошкообразных оксидов, карбидов или нитридов, внедряющихся в слой 8b.

На фиг.4 показана другая принципиальная схема для пояснения дополнительного варианта способа. Изображенное здесь устройство 1 напыления содержит также распылитель 2 и три расходных емкости 3а, 3b и 3с с жидким металлом. В изображенном примере в расходной емкости 3а находится первый расплав S1 с низким содержанием углерода, в расходной емкости 3b - расплав S2 с высоким содержанием углерода. Эти расплавы поочередно или одновременно поступают в третью расходную емкость 3с, в которой затем присутствует либо чистый расплав S1, либо чистый расплав S2, либо смесь этих обоих расплавов S1, S2. Из расходной емкости 3с, которая не должна быть большой, а служит скорее распределителем небольшого размера, отбирается напыляемый расплав окончательного состава и с помощью подаваемого по линии 4 инертного газа напыляется посредством конуса 6.

В качестве подложки 7 на фиг.4 показана, например, - в отличие от описанного выше - подложка многоразового использования, например керамическая или бетонная труба. На ней образуется целиком деталь подшипника качения, в данном случае кольцо, способом уплотнительного напыления. Для этого, например, на первой стадии напыления напыляют с применением исключительно расплава S2 с большим содержанием углерода внутренний приповерхностный слой до тех пор, пока не будет достигнута его необходимая толщина. Затем примешивают возрастающее количество расплава S1, и до образования основного корпуса детали распыляют чистый расплав S1. Для формирования наружного насыщенного углеродом приповерхностного слоя на последней стадии напыления снова увеличивают долю расплава S2 до не более 100%, вследствие чего и здесь образуется градиент содержания углерода. Таким образом, в этом случае вся деталь подшипника качения изготавливается способом уплотняющего напыления, причем в описанном примере внутренний и наружный приповерхностные слои содержат градиент содержания углерода. При этом возможно придать соответствующую форму только внутреннему или только наружному приповерхнострому слою.

На фиг.5 показана принципиальная схема устройства 1 напыления для выполнения способа согласно изобретению. Это устройство содержит два раздельно применяемых устройства 2а, 2b напыления, которые снабжены соответственно отдельными расходными емкостями 3а, 3b с жидким металлом. В расходной емкости 3а находится расплав S1 с низким содержанием углерода, в расходной емкости 3b - расплав S2 с большим содержанием углерода. Оба распылителя 2а, 2b, которые в изображенном примере питаются газом-носителем по общей линии 4, расположены таким образом, что их соответствующие конусы 6а, 6b напыления полностью совмещаются между собой, в показанном примере, вблизи от подложки 7. Также и в этом случае допускается использовать в качестве подложки 7 подложку многоразового использования в виде керамической трубы или ей подобного. Если требуется изготовить, например, кольцо с внутренним и наружным, содержащими градиент содержания углерода приповерхностными слоями, то сначала распылителем 2b наносят первый слой, состоящий из расплава S2 с большим содержанием углерода. По достижении минимальной толщины слоя в несколько миллиметров производительность распылителя 2b при напылении непрерывно снижают и подключают устройство 2а напыления, непрерывно наращивая производительность. Снижение и увеличение соответствующей производительности проводится предпочтительно синхронно, вследствие чего в любой момент общая производительность напыления составляет 100%. Для образования основного корпуса детали напыляют 100% расплава S1, т.е. тело качения состоит только из материала, образованного расплавом S1. Для формирования наружного приповерхностного слоя процесс проводится в обратной последовательности, т.е. производительность напыления распылителя 2а непрерывно снижают, в то время как ту же производительность распылителя 2b непрерывно повышают. Образуется кольцо или труба с закаленным отверстием, менее закаленной сердцевиной и более закаленным наружным приповерхностным слоем.

В целом способ согласно изобретению позволяет просто получать структуру с градиентом содержания углерода в зоне внутреннего и наружного приповерхностных слоев. Более не требуется прибегать к специальной, очень длительной операции науглероживания. Также на эту долю снижается стоимость изготовления и на долю длительности термообработки уменьшается продолжительность изготовления, в результате чего удешевляется дополнительная обработка (шлифование). Кроме того, при раскатке колец отпадает необходимость в проводимом обычно вначале пробивании отверстия во внутреннем ковочном утолщении, на которое приходится около 25% веса кольца. Наконец, в целом существенно сокращается время, затрачиваемое на технологическую цепочку, так как исключается обычный путь прохождения через производство прутков/полуфабриката на заводе черной металлургии, резку заготовок круглого сечения для ковки и процесс науглероживания.

1. Способ изготовления детали подшипника качения с градиентом содержания углерода, расположенным, по меньшей мере, в зоне ее приповерхностного слоя, отличающийся тем, что методом уплотнительного напыления на подложку наносят расплавленный металлический материал, при этом содержание углерода в напыляемом металлическом материале изменяют в процессе напыления.

2. Способ по п.1, отличающийся тем, что для изменения содержания углерода последний вводят в расплав, от которого подают напыляемый металлический материал.

3. Способ по п.2, отличающийся тем, что углерод вводят в расплав в виде витков проволоки или вдувают в него в виде порошка.

4. Способ по п.1, отличающийся тем, что для изменения содержания углерода в конус напыления расплавленного металлического материала вдувают углеродный порошок.

5. Способ по п.1, отличающийся тем, что применяют два или более расплава с разным содержанием углерода, которые смешивают между собой для приготовления расплава, от которого подают напыляемый металлический материал.

6. Способ по п.1, отличающийся тем, что с помощью двух или более отдельных устройств напыления распыляют два или более расплава с разным содержанием углерода, причем совмещают между собой конусы напыления и изменяют количество устройств напыления, причем производительность распылителя соответственно устройств (2а, 2b) синхронно снижают или увеличивают, так что в любой момент общая производительность напыления составляет 100%.

7. Способ по любому из пп.1-6, отличающийся тем, что при напылении подают газ-носитель, в качестве которого используют азот или другой обогащенный им газ.

8. Способ по любому из пп.1-6, отличающийся тем, что, в частности, для образования износостойкого приповерхностного слоя детали в конус напыления вдувают один или несколько высокопрочных материалов в виде порошка.

9. Способ по п.7, отличающийся тем, что, в частности, для образования износостойкого приповерхностного слоя детали в конус напыления вдувают один или несколько высокопрочных материалов в виде порошка.

10. Способ по п.8, отличающийся тем, что гранулометрический состав порошка составляет от 1 нм до 200 мкм.

11. Способ по п.9, отличающийся тем, что гранулометрический состав порошка составляет от 1 нм до 200 мкм.

12. Способ по любому из пп.1-6, 9-11, отличающийся тем, что в качестве подложки применяют предварительно изготовленную деталь, в частности трубу, которая становится неотъемлемой составной частью изготовленной детали подшипника качения.

13. Способ по п.7, отличающийся тем, что в качестве подложки применяют предварительно изготовленную деталь, в частности трубу, которая становится неотъемлемой составной частью изготовленной детали подшипника качения.

14. Способ по п.8, отличающийся тем, что в качестве подложки применяют предварительно изготовленную деталь, в частности трубу, которая становится неотъемлемой составной частью изготовленной детали подшипника качения.

15. Способ по любому из пп.1-6, 9-11, 13,14, отличающийся тем, что подложка является многоразовой подложкой и на нее наносят металл методом уплотнительного напыления для полного формирования детали и деталь снимают с подложки.

16. Способ по п.7, отличающийся тем, что подложка является многоразовой подложкой и на нее наносят металл методом уплотнительного напыления для полного формирования детали и деталь снимают с подложки.

17. Способ по п.8, отличающийся тем, что подложка является многоразовой подложкой и на нее наносят металл методом уплотнительного напыления для полного формирования детали и деталь снимают с подложки.

18. Способ по п.12, отличающийся тем, что подложка является многоразовой подложкой и на нее наносят металл методом уплотнительного напыления для полного формирования детали и деталь снимают с подложки.

19. Деталь подшипника качения, в частности, в виде кольца или ролика, отличающаяся тем, что по меньшей мере один приповерхностный слой (8b) образован напылением расплавленного металлического материала на подложку, внутри которого, по меньшей мере, на отдельных участках изменяется содержание углерода, причем деталь изготовлена способом по любому из пп.1-18.

20. Деталь подшипника качения по п.19, отличающаяся тем, что она содержит предварительно изготовленную металлическую подложку (7), на которой формируют приповерхностный слой.

21. Деталь подшипника качения по п.19, отличающаяся тем, что она представляет собой уплотненную путем напыления деталь, полностью изготовленную методом уплотнительного напыления.

22. Деталь подшипника качения по любому из пп.19-21, отличающаяся тем, что, по меньшей мере, в напыленном приповерхностном слое (8b), по меньшей мере, на отдельных участках имеются включения одного или нескольких высокопрочных материалов.

www.findpatent.ru

423800, Набережные Челны , база Партнер Плюс, тел. 8 800 100-58-94 (звонок бесплатный)