|

||||

|

|

звонок бесплатный

Наши сотрудники:

[email protected]

Екатерина - специалист по продаже а/м КАМАЗ

[email protected]

[email protected]

Техника в наличии

Тягач КАМАЗ 44108-6030-24

2014г, 6х6, Евро3, дв.КАМАЗ 300 л.с., КПП ZF9, бак 210л+350л, МКБ,МОБ,рестайлинг.

цена 2 220 000 руб.,

КАМАЗ 4308-6063-28(R4)

4х2,дв. Cummins ISB6.7e4 245л.с. (Е-4),КПП ZF6S1000, V кузова=39,7куб.м., спальное место, бак 210л, шк-пет,МКБ, ТНВД BOSCH, система нейтрализ. ОГ(AdBlue), тент, каркас, рестайлинг, внутр. размеры платформы 6112х2470х730 мм

цена 1 950 000 руб.,

Самосвал КАМАЗ 6520-057

2014г, 6х4,Евро3, дв.КАМАЗ 320 л.с., КПП ZF16, ТНВД ЯЗДА, бак 350л, г/п 20 тонн, V кузова =20 куб.м.,МКБ,МОБ, со спальным местом.

цена 2 700 000 руб.,

Самосвал 6522-027

2014, 6х6, дв.КАМАЗ 740.51,320 л.с., КПП ZF16,бак 350л, г/п 19 тонн,V кузова 12куб.м.,МКБ,МОБ,задняя разгрузка,обогрев платформы.

цена 3 190 000 руб.,

СУПЕР ЦЕНА

на АВТОМОБИЛИ КАМАЗ

| 43118-010-10 (дв.740.30-260 л.с.) | 2 220 000 |

| 43118-6033-24 (дв.740.55-300 л.с.) | 2 300 000 |

| 65117-029 (дв.740.30-260 л.с.) | 2 200 000 |

| 65117-6010-62 (дв.740.62-280 л.с.) | 2 350 000 |

| 44108 (дв.740.30-260 л.с.) | 2 160 000 |

| 44108-6030-24 (дв.740.55,рест.) | 2 200 000 |

| 65116-010-62 (дв.740.62-280 л.с.) | 1 880 000 |

| 6460 (дв.740.50-360 л.с.) | 2 180 000 |

| 45143-011-15 (дв.740.13-260л.с) | 2 180 000 |

| 65115 (дв.740.62-280 л.с.,рест.) | 2 190 000 |

| 65115 (дв.740.62-280 л.с.,3-х стор) | 2 295 000 |

| 6520 (дв.740.51-320 л.с.) | 2 610 000 |

| 6520 (дв.740.51-320 л.с.,сп.место) | 2 700 000 |

| 6522-027 (дв.740.51-320 л.с.,6х6) | 3 190 000 |

подробнее про услугу перегона можно прочесть здесь.

|

Нужны самосвалы? Обратите внимание на Ford-65513-02. |

КАМАЗы в лизинг

ООО «Старт Импэкс» имеет возможность поставки грузовой автотехники КАМАЗ, а так же спецтехники на шасси КАМАЗ в лизинг. Продажа грузовой техники по лизинговым схемам имеет определенные выгоды для покупателя грузовика. Рассрочка платежа, а так же то обстоятельство, что грузовики до полной выплаты лизинговых платежей находятся на балансе лизингодателя, и соответственно покупатель автомобиля не платит налогов на имущество. Мы готовы предложить любые модели бортовых автомобилей, тягачей и самосвалов по самым выгодным лизинговым схемам.Контактная информация.

г. Набережные Челны, Промкомзона-2, Автодорога №3, база «Партнер плюс».

тел/факс (8552) 388373.

Схема проезда

Справочник химика 21. Цементирование металла

Особенности цементации металлов | | Ремонт и строительство дома

Во время изготовления металлических конструкций приходится прибегать к различным методам химико-термической обработки. Среди них достаточно распространенным является цементация стали. Этот способ примечателен тем, что может применяться в разных средах при относительно высоких температурах рабочей среды.

Во время изготовления металлических конструкций приходится прибегать к различным методам химико-термической обработки. Среди них достаточно распространенным является цементация стали. Этот способ примечателен тем, что может применяться в разных средах при относительно высоких температурах рабочей среды.

Процесс цементации металла — общие сведения

Химико-термическая обработка или цементация, это процедура, при которой на изделия воздействуют высокой температурой при помещении их в жидкую, газовую или твёрдую среду, что делается для придания им измененного химического состава. Причем этот эффект обеспечивает насыщение углеродом поверхностного слоя обрабатываемых объектов. Благодаря такой обработке можно обеспечить изделиям высокие характеристики устойчивости к износу и повышенную твердость. Примечательно то, что сердцевина этих деталей сохраняет свою начальную вязкость.

Химико-термическая обработка или цементация, это процедура, при которой на изделия воздействуют высокой температурой при помещении их в жидкую, газовую или твёрдую среду, что делается для придания им измененного химического состава. Причем этот эффект обеспечивает насыщение углеродом поверхностного слоя обрабатываемых объектов. Благодаря такой обработке можно обеспечить изделиям высокие характеристики устойчивости к износу и повышенную твердость. Примечательно то, что сердцевина этих деталей сохраняет свою начальную вязкость.

Эффективность метода цементации наблюдается при условии, что работа проводится с низкоуглеродистыми сталями, в составе которых доля углерода не превышает значения 0,2%. Термическая обработка обеспечивает насыщение поверхностного слоя деталей, причем для этого их помещают в специально подобранную среду, которая может легко выделить активный углерод, где поддерживается температура в диапазоне от 850 до 950 градусов Цельсия.

Создание подобных условий обработки позволяет изменять помимо химического состава обрабатываемых элемента и микроструктуру вместе с фазовым составом. Положительный эффект от такой обработки заключается в повышении прочности, в результате по характеристикам такая деталь не отличается от изделий, прошедших операцию закалки. Для достижения наилучших результатов особое внимание следует уделить грамотному расчету времени, в течение которого деталь должна выдерживаться в создаваемой среде, а также подбору температуры цементации.

Особенностью цементации стали является то, что на эту процедуру уходит достаточно много времени. Чаще всего процесс насыщения поверхности и придания ей специальных свойств проходит со скоростью около 0,1 мм за один полный час выдержки. Многие элементы нуждаются в создании упрочненного слоя толщиной более 0,8 мм, что позволяет говорить о том, что на эту обработку придется потратить как минимум 8 часов. На текущий момент технология цементации металла предусматривает использование нескольких сред:

- газовые;

- пастообразные;

- твердые;

- растворы электролитов;

- кипящий слой.

Обычно при выборе среды для обработки металла используют газовые и твёрдые карбюризаторы.

Цементация металла в твердой среде

В качестве материала для твердого карбюризатора используется смесь углекислого натрия, бария или кальция с древесным углем, который необходимо применять в измельченном виде, представленном фракциями размером порядка 3-10 мм. Причем обязательно эту основу необходимо просеять, чтобы убрать пыль. Обязательной процедурой, которой подвергаются соли, является измельчение с целью придания им порошкообразного состояния, после чего эту массу просеивают через сито.

В качестве материала для твердого карбюризатора используется смесь углекислого натрия, бария или кальция с древесным углем, который необходимо применять в измельченном виде, представленном фракциями размером порядка 3-10 мм. Причем обязательно эту основу необходимо просеять, чтобы убрать пыль. Обязательной процедурой, которой подвергаются соли, является измельчение с целью придания им порошкообразного состояния, после чего эту массу просеивают через сито.

Для создания смеси могут применяться два основных способа:

- В качестве основных компонентов используется сухая соль и уголь, которые необходимо основательно перемешать друг с другом, тем самым удастся снизить до минимума риск появления пятен во время химико-термической обработки стали;

- На подготовленный древесный уголь нужно лить соль, предварительно смешанную с водой до растворения. Далее созданную на основе этих компонентов массу необходимо поместить для высушивания, причем оптимально, когда влажность смеси не превышает 7%.

Из этих методик наиболее предпочтительной является вторая ввиду ее более высокого качества. Это проявляется в том, что с ее помощью можно создать более равномерную смесь для насыщения поверхности углеродом. В составе готового карбюризатора на долю древесного угля приходится порядка 70-90%, а остальное занимает углекислый кальций и углекислый барий.

Для проведения твердой цементации применяют ящики, куда помещают карбюризатор. Лучше всего использовать ящик, соответствующий форме обрабатываемых изделий. Дело в том, что это поможет улучшить качество цементированного слоя, при этом удастся сократить до минимума время, которое требуется для прогрева тары. Важно позаботиться об отсутствии утечки газов: эту проблему решают путем замазывания ящиков глиной, а затем накрывают сверху герметичными крышками.

Важным моментом является и то, что прибегать к рассматриваемому варианту создания для непосредственного использования тары специальной формы имеет смысл в тех случаях, когда необходимо обработать посредством химико-термического метода большое количество деталей. Наибольшее распространение получили ящики, имеющие стандартную форму, которые различаются геометрическими размерами. Это дает возможность подбирать из них наиболее оптимальный вариант, который в наибольшей степени учитывает количество обрабатываемых изделий и размеры печи.

Обычно ящики изготавливают на основе малоуглеродистой или жаростойкой стали. Причем при выполнении обработки деталей при помощи твердого карбюризатора придерживаются следующей схемы:

- Нуждающиеся в насыщение углеродом детали следует разместить с чередованием в ящике, заполненном заранее приготовленной смесью;

- Далее готовят к работе печь, для чего ее прогревают до температуры 900-950 градусов, затем туда размещается рабочая тара;

- Сама операция по прогреву ящика выполняется при температуре от 700 до 800 градусов. Определить, что ящики прогрелись достаточно, можно по подовой плите, которая должна иметь однородный цвет;

- На заключительном этапе температуру печи увеличивают до отметки 900-950 градусов Цельсия.

Создание указанного температурного режима обеспечивает условия для проникновения диффузии в кристаллическую структуру металла активного углерода. Теоретически этот метод может применяться и для химико-термической обработки зданий, причем отдельные мастера способны справиться с этой задачей и своими силами. Однако в плане эффективности подобная обработка, проводимая в домашних условиях, отличается довольно невысокой эффективностью, причиной чего является долгая обработка и необходимость в создании высокого температурного режима.

Газовая цементация

Авторами теоретических материалов, в которых раскрывается суть подобной цементации, являются С. Ильинский, Н. Минкевич и В. Просвирин. При этом первый опыт практического воплощения имел место на Златоустовском комбинате, где всеми работами руководил П. Аносов.

Авторами теоретических материалов, в которых раскрывается суть подобной цементации, являются С. Ильинский, Н. Минкевич и В. Просвирин. При этом первый опыт практического воплощения имел место на Златоустовском комбинате, где всеми работами руководил П. Аносов.

Особенностью этого метода является использование среды углеродсодержащих газов, в качестве основного рабочего оборудования выступают герметичные нагревательные печи. Среди известных искусственных газов чаще всего используют состав, являющийся результатом разложения нефтепродуктов. Технология его изготовления предусматривает проведение нескольких этапов:

Необходимо взять стальную емкость, нагреть ее и заполнить керосином, далее же приступают к выполнению процесса пиролиза, подразумевающего разложение керосина на смеси газов;

Определенную часть пиролизного газа (примерно 60%) подвергают крекированию, суть которого сводится к изменению состава.

Смесь крекированного газа и чисто пиролизного выступает основой, при помощи которой выполняется химико-термическая обработка, обеспечивающая обогащение углеродом. Заниматься выработкой крекированного газа приходится по той причине, что в случае применения одного пиролизного состава глубина цементирования стали оказывается небольшой, при этом обрабатываемые детали покрываются большим количеством сажи, которую сложно убрать.

В качестве оборудования для выполнения газовой цементации используются конвейерные печи непрерывного действия или же стационарные агрегаты. Детали, которым необходимо придать более прочные характеристики, кладут в муфель печи, а после закрытия доводят температуру внутри до отметки 950 градусов. Далее начинают подавать туда подготовленный газ. Из плюсов этой процедуры, которая отличается на фоне обработки изделий при помощи твердого карбюризатора, необходимо выделить следующие:

- создание более комфортных условий для персонала;

- сокращение времени, необходимого на выполнение обработки, что достигается благодаря уменьшению срока выдерживания деталей и отсутствию необходимости в длительном приготовлении карбюризатора на основе угля.

Цементация в менее популярных карбюризаторах

В ситуации, когда приходится подвергать химико-термической обработке стали 20, 15, а также легированные стали с низким содержанием углерода, допускается использовать следующие карбюризаторы.

Раствор электролита

Суть подобного метода сводится к использованию анодного эффекта, за счет которого можно обогатить при помощи многокомпонентных электролитов углерода изделия, характеризующиеся небольшими размерами. Обработка этих деталей требует создания температурного режима в диапазоне 450-1050 градусов и напряжения 150-300 В. Обязательной операцией является введение в электролит сахарозы, ацетона, глицерина, а также отдельных веществ, имеющих в своем составе углерод.

Суть подобного метода сводится к использованию анодного эффекта, за счет которого можно обогатить при помощи многокомпонентных электролитов углерода изделия, характеризующиеся небольшими размерами. Обработка этих деталей требует создания температурного режима в диапазоне 450-1050 градусов и напряжения 150-300 В. Обязательной операцией является введение в электролит сахарозы, ацетона, глицерина, а также отдельных веществ, имеющих в своем составе углерод.

Кипящий слой

По своей структуре он имеет вид восходящего потока метана и эндогаза, который «пронзает» мелкие частицы корунда, распределяемые на печной газораспределительной решетке.

Пасты

Применение подобного карбюризатора для обработки изделий подразумевает создание на поверхности стальной детали, нуждающейся в обогащении углеродом, слоя пасты, ее последующее просушивание и нагрев током высокой или промышленной частоты. Стоит заметить, что одной цементацией обработку детали не следует заканчивать. Рекомендуемой здесь операцией является термообработка стали в виде отпуска. Также положительный эффект достигается и посредством шлифования металла.

Заключение

Довольно часто определенным конструкциям требуется придать повышенные характеристики прочности, чтобы они смогли успешно выполнять задачу, которая перед ними ставится. Решается же это путем использования различных методов обработки, среди которых достаточно эффективным является цементация металла. При этом для получения необходимого результата нужно учитывать важные особенности этого процесса.

Довольно часто определенным конструкциям требуется придать повышенные характеристики прочности, чтобы они смогли успешно выполнять задачу, которая перед ними ставится. Решается же это путем использования различных методов обработки, среди которых достаточно эффективным является цементация металла. При этом для получения необходимого результата нужно учитывать важные особенности этого процесса.

Помимо грамотного подбора рабочей среды, для цементации металла важно в точности следовать технологии проведения подобной обработки. Ведь малейшая ошибка способна негативно повлиять на химический состав изделия, что в дальнейшем может уменьшить срок службы конструкции, в составе которой оно будет применяться. По этой причине важно уделять внимание каждому моменту, не допуская отклонений от действующих норм и правил относительно проведения химико-термической обработки металлических деталей.

Источник

stroymaster-base.ru

Цементация стали - это... Что такое Цементация стали?

Цементация стали — поверхностное диффузионное насыщение малоуглеродистой стали углеродом с целью повышения твёрдости, износоустойчивости.

Цементации подвергают низкоуглеродистые (обычно до 0.2 % C) и легированные стали, процесс в случае использования твёрдого карбюризатора проводится при температурах 900—950 °С, при газовой цементации (газообразный карбюризатор) — при 850—900 °С.

После цементации изделия подвергают термообработке, приводящей к образованию мартенситной фазы в поверхностном слое изделия (закалка на мартенсит) с последующим отпуском для снятия внутренних напряжений.

Способы цементации:

- в твёрдом карбюризаторе

- в газовом карбюризаторе

- в кипящем слое

- в растворах электролитов

- в пастах

Цементация в твёрдом карбюризаторе

В этом процессе насыщающей средой является древесный уголь в зёрнах поперечником 3,5-10мм или каменноугольный полукокс и торфяной кокс, к которым добавляют активизаторы.

Технология процесса состоит в следующем: Загрузка деталей в стальной ящик с герметичным песчаным затвором. Укладка деталей производится таким образом, чтобы они были покрыты карбюризатором со всех сторон, не соприкасались друг с другом и стенками ящика. Далее ящик герметично закрывается песчаным затвором или замазывается огнеупорной глиной и загружается в печь.

Стандартный режим: 900-950 градусов, 1 час выдержки (после прогрева ящика) на 0,1 мм толщины цементированого слоя. для получения 1 мм слоя - выдержка 10 часов.

При "ускореном" режиме цементация производится при 980 градусах. Выдержка уменьшается в два раза и для получения слоя 1 мм требуется 5 часов. Но при этом образуется цементитная сетка, которую придется убирать многократной нормализацией.

Цементация в газовом карбюризаторе

Этот процесс осуществляют в среде газов, содержащих углерод. Газовая цементация имеет ряд преимуществ по сравнению с цементацией в твёрдом карбюризаторе, поэтому её широко применяют на заводах, изготовляющих детали массовыми партиями.

В случае с газовой цементацией можно получить заданную концентрацию углерода в слое; сокращается длительность процесса, так как отпадает необходимость прогрева ящиков, наполненых малотеплопроводным карбюризатором; обеспечивается возможность полной механизации и автоматизации процессов и значительно упрощается последующая термическая обработка деталей, так как закалку можно проводить непосредственно из цементационной печи.

Цементация в кипящем слое

Цементация в слое мелких частиц (0,05-0,20 мм) корунда, через который проходит восходящий поток эндогаза с добавкой метана (кипящий слой). При прохождении газа частицы становятся подвижными и слой приобретает некоторые свойства жидкости (псевдоожиженный слой).

Цементация в растворах электролитов

Использование анодного эффекта для диффузионного насыщения обрабатываемой поверхности углеродом в многокомпонентных растворах электролитов, один из видов скоростной электрохимико-термической обработки (анодный электролитный нагрев) малогабаритных изделий. Анод-деталь при наложении постоянного напряжения в диапазоне от 150 до 300 В разогревается до температур 450–1050°С. Достижение таких температур обеспечивает сплошная и устойчивая парогазовая оболочка, отделяющая анод от электролита. Для обеспечения цементации в электролит кроме электропроводящего компонента вводят углеродсодержащие вещества-доноры (глицерин, ацетон, этиленгликоль, сахароза и другие).

Цементация в пастах

Цементация с нанесением на науглероживаемую металлическую поверхность С-содержащих материалов в виде суспензии, обмазки или шликера, сушкой и последующим нагревом изделия ТВЧ или током промышленной частоты. Толщина слоя пасты должна быть в 6-8 раз больше требуемой толщины цементованного слоя. Температуру цементации устанавливают 910-1050°С

Ссылки

dic.academic.ru

Цементация - Металлы

Цементация

Цементация Категория:

Металлы

Цементация

Цементация Цементацией называется процесс поверхностного насыщения стали углеродом, приводящий к повышению твердости и износо-стойкости поверхности материала и к увеличению усталостной прочности детали.

По характеру вещества (карбюризатора), в котором ведется оцесс, цементация подразделяется на твердую, газовую и жид-“Рю Цементация твердым карбюризатором является широко распространенным процессом.

Основой твердого карбюризатора является древесный уголь, а иногда и кокс. Для увеличения интенсивности процесса цементации древесный уголь смешивают с ускорителями в виде углекислых солей щелочно-земельных и щелочных металлов. Типичный карбюризатор, применяемый при производстве летательных аппаратов и двигателей, содержит березовый уголь, 11 — 13% ВаСОз, 4% СаСОз и 1% Na2C03.

Зернистость карбюризатора зависит от характера изделия и колеблется от 3 до 8 мм.

При подготовке к цементации изделия помещают в ящик и упаковывают в карбюризатор таким образом, чтобы зазоры между ними, а также расстояния их от стенок ящика составляли 12—15 мм. Щели между крышкой и ящиком промазываются глиной. Слой карбюризатора под крышкой над верхним рядом деталей должен иметь толщину 30—40 мм. При этом изделия гарантируются от оголения при большом угаре карбюризатора и от воздействия газовой фазы, чрезмерно обогащенной кислородом.

Химизм процесса

Упакованная деталь помещается в печь и нагревается до температуры выше точки Ас3, т. е. до области аустенита, поскольку аустенит по сравнению с ферритом способен растворять гораздо больше углерода. Практически при цементации насыщение ведется до концентрации 0,8—1,1 % углерода.

Температура обычной цементации составляет 900—925 °С. Высокотемпературная цементация проводится при 1000—1020°.

При цементации в древесном угле химизм процесса характеризуется приводимыми ниже реакциями.

Образовавшаяся двуокись углерода вновь реагирует с рас-аленным углем и снова дает угарный газ. Так непрерывно в процессе цементации идет расходование и образование СО, выполняющего функции передатчика углерода.

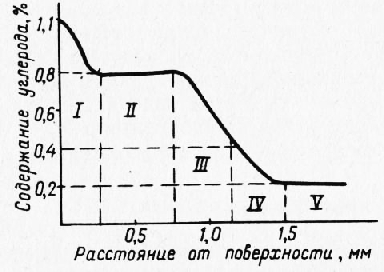

Рис. 1. Изменение концентрации углерода по глубине цементованной зоны. Слои: I — заэвтектоидный; II — эвтектоидный; III — доэвтектоидный; IV — переходный; V — сердцевина

Распределение углерода и структура в зоне цементации

Содержание углерода в цементированном изделии существенно изменяется по глубине. В поверхностном слое оно обычно бывает эвтектоидным или заэвтектоидным, а в более глубоких слоях — доэвтектоидным, уменьшающимся по мере удаления от поверхности и достигающим на некотором расстоянии от нее состава исходной стали.

Глубиной зоны цементации называется расстояние от поверхности цементованного изделия до того слоя, в котором содержание углерода равно 0,4%. Изменение концентрации углерода по глубине цементованной зоны представлено на рис. 1.

Из графика видно, что зона цементации может быть разбита по содержанию углерода на три основных слоя: заэвтектоидный, эвтектоидный и доэвтектоидный, имеющих структуры соответственно перлит со вторичным цементитом, перлит и перлит с ферритом. Если цементация ведется только до эвтектоидного содержания углерода, то заэвтектоидный слой в зоне цементации, естественно, отсутствует.

В заэвтектоидном слое непосредственно после цементации допускается наличие сетки цементита, однако в готовом изделии такая структурная форма Fe3Cu представляет собой крупный дефект.

Наличие цементитного «скелета» в структуре детали может служить причиной разрушения ее при эксплуатации или образования шлифовочных трещин при обработке.

Поэтому цементитная сетка в науглероженном слое совершенно недопустима и она устраняется правильной термической обработкой цементованного изделия.

Глубина цементованной зоны выбирается из соображений сочности. Для обеспечения высокой усталостной прочности не-бходимо получить при цементации слой оптимальной толщины, °ависящей от величины поперечного сечения детали. Доказано, что распространение зоны цементации на глубину, меньшую и большую, чем оптимальная, приводит к снижению предела выносливости.

Для цементованных зубчатых колес ответственных конструкций за оптимальную глубину зоны цементации обычно принимают 1/6 часть толщины зуба у его основания. Значения глубины цементованной зоны для ответственных деталей колеблется в пределах 0,6—1,5 мм.

Скорость цементации для названного карбюризатора зависит от температуры и при 900° составляет 0,1 мм в час. При высокотемпературной цементации 1000—1020° она возрастает почти в три раза и составляет 0,25—0,3 мм в час.

Длительность цементации зависит от требуемой глубины слоя, выбранной температуры и средней скорости процесса. Так, например, для получения зоны глубиной 1,0 мм цементация при 1000° должна продолжаться 2 часа. При этом следует учесть, что в указанную зону входит весь слой, в котором содержание углерода выше, чем в сердцевине.

Термическая обработка цементованных изделий

Сразу после цементации в поверхностных слоях изделия наблюдается перлитная или перлито-цементитная структура, не обладающая достаточной твердостью.

Для получения хорошей структуры и высокого комплекса механических свойств цементованного изделия применяется термическая обработка, состоящая из двойной закалки с низким отпуском.

Первая закалка проводится с нагревом до температуры выше Лсз Для сердцевины и выше Аст для цементованного слоя. При этом происходит измельчение зерна сердцевины, выросшего в процессе цементации в результате длительной выдержки, а также растворяется сетка цементита. Быстрое охлаждение при закалке приводит к образованию в поверхностном слое структуры кРУпноигольчатого мартенсита. Эта структура не обеспечивает Юности изделия и подвергается исправлению при второй за-

При второй закалке изделие нагревается до температуры не-колько выше эвтектоидной, в результате чего происходит измельчение зерна наружного слоя, обеспечивающее получение при стром охлаждении структуры мелкоигольчатого мартенсита, ладающего высокой твердостью.

Отпуск, осуществляемый в заключение термообработки цементованного изделия, проводится при температурах 150—220°. При этом достигается уменьшение искаженности кристаллической решетки мартенсита и увеличение прочности цементованного изделия в целом.

Газовая цементация проводится с использованием в качестве карбюризатора богатого углеводородами газа. При этом деталь помещается непосредственно в нагревательную печь, куда подводится цементующая газовая фаза.

Наиболее часто применяется метан СН4 в смеси с газами-разбавителями: СО, N2, Н2 и С02. Разбавленный метан диссоциирует со скоростью, соответствующей интенсивности поглощения углерода цементуемым изделием. При отсутствии разбавителей происходит настолько интенсивное выделение углерода, что он в виде сажи осаждается на поверхности детали и препятствует процессу цементации.

Рассматриваемый процесс по сравнению с твердой цементацией обеспечивает более точное получение заданной толщины цементованного слоя.

Вместе с тем для газовой цементации требуются герметические печи и установки для выработки газа. Поэтому она находит применение преимущественно на крупных предприятиях.

Защита от цементации

Те места детали, которые не должны упрочняться, предохраняются от насыщения углеродом гальваническим омеднением. Толщина медного слоя обычно составляет 0,03—0,04 мм.

Читать далее:

Азотирование и цианирование

Статьи по теме:

pereosnastka.ru

Сталь цементация - Справочник химика 21

Другой метод обработки поверхности стали—цементация— основан на внедрении атомов углерода в поверхностный слой металла. Цементацию обычно проводят, нагревая сталь до 900—950°С в атмосфере окиси углерода и углеводородов (например, метана), которые при этом частично распадаются с образованием свобод)юго углерода [c.64]В гальваностегии медные покрытия применяются для защиты стальных изделий от цементации, для повышения электропроводности стали (биметаллические проводники), а также в качестве промежуточного слоя на изделиях из стали, цинка и цинковых и алюминиевых сплавов перед нанесением никелевого, хромового, серебряного и других видов покрытий для лучшего сцепления или повышения защитной способности этих покрытий. Для защиты от коррозии стали и цинковых сплавов в атмосферных условиях медные покрытия небольшой толщины (10—20 мкм) непригодны, так как в порах покрытия разрушение основного металла будет ускоряться за счет образования и действия гальванических элементов. Кроме того, медь легко окисляется на воздухе, особенно при нагревании. [c.396]

Палец изготовляют из сталей 45 и 40Х с последующей обработкой токами высокой частоты для получения поверхностной твердости НR 50— 58 или из сталей 20, 15Х и 15ХМА с двухсторонней цементацией на глубину слоя в пределах 0,5—1,5 мм (для готового изделия) и закалкой на твердость HR 56—62. С целью повышения износостойкости класс чистоты внешней поверхности пальца — не ниже V9. Полировка поверхности отверстия пальца для удаления рисок от шлифования увеличивает его усталостную прочность в два раза. Посадка пальца в поршне — скользящая по 2-му классу. Самые лучшие результаты дает селективная сборка с соблюдением зазора в пределах 3—10 мкм, что потребовало бы при обычной сборке обработки по 1-му классу точности. [c.395]Цементация является одним нз наиболее ранних процессов обработки металлов. Ещё в древние времена была известна способность углерода проникать вовнутрь мягкого железа. В то время цементация углеродом применялась главным образом в металлургических целях. Этим способом пользовались для превращения железа в сталь путём томления при тигельном процессе. В более позднее время в связи с появлением совершенных и более дешёвых способов получения стали цементация как металлургический процесс потеряла своё значение. [c.23]

Упрочнения поверхности стали можно добиться специальными методами ее термической обработкой — поверхностной закалкой с нагревом токами высокой частоты и химико-термической обработкой цементацией и азотированием. Цементация и азотирование — процессы диффузионного насыщения поверхностного слоя детали углеродом и азотом, соответственно. Данной обработке подвергают такие детали машин и аппаратов, которые должны иметь износостойкую рабочую поверхность и вязкую сердцевину зубчатые колеса, коленвалы, кулачки,червяки и др. [c.631]

Для повышения поверхностной твердости и, следовательно, увеличения стойкости против износа детали, изготовленные из стали марок 10, 15, 20 и 25, иногда подвергаются цементации или цианированию. Вместо стали марок 15, 20 и 25 для изготовления ответственных деталей нефтегазопромыслового и заводского оборудования может быть рекомендована сталь с повышенным содержанием марганца марок 15Г и 20Г, Эта сталь по сравнению со сталями с нормальным содержанием марганца обладает большей прочностью при сохранении высоких пластических свойств. При цементации деталей из стали с повышенным содержанием марганца образуется более однородный цементованный слой, и после закалки такие детали имеют высокую и равномерную поверхностную твердость. Сталь с повышенным содержанием марганца марок 40Г и 45Г обладает после закалки и высокого отпуска повышенной прочностью, хорошей вязкостью и сопротивляемостью износу. Для изготовления пружин, пружинных шайб и колец целесообразно применять стали с повышенным содержанием марганца, например, сталь марки 65Г. [c.26]

Отжиг нержавеющей стали, трансформаторного железа, малоуглеродистой стали Цементация.............. [c.85]

Механическая точение, фрезерование, сверление, растачивание для качественных сталей — цементация, закалка до твердости ННС 34—38 [c.162]

Лестерни шестеренных насосов изготавливаются из легированной стали, зубья шестерен подвергаются цементации на глубину 0,9—1,5 мм и закалке до твердости HR 58—62. При работе шестерни изнашиваются по наружному диаметру зубьев и линии зацепления зубьев, по торцовым поверхностям, по цапфам. Ведущая шестерня испытывает большие нагрузки, чем ведомая, поэтому и износ ее больше, чем ведомой шестерни. [c.245]

Поршневые пальцы изготовляют из сталей 45 и 40Х с последующей закалкой током высокой частоты или из сталей 20, 15Х и 15ХМА с цементацией и закалкой. Класс чистоты внешней поверхности пальца не ниже девятого. Пальцы закрепляются в бабышках установочными винтами. Широко распространены также плавающие пальцы, не закрепленные в бобышках поршня н проворачивающиеся в них. Плавающий палец фиксируется пружинящими кольцами, устанавливаемыми по его концам в проточках внутри бобышек. [c.200]

Природный газ применяется и в металлургии. Здесь он используется не только как топливо, но и в процессе термической обработки металла — так называемой цементации стали. Цементацией стали называется процесс науглероживания поверхности стальных изделий при высокой температуре в печах особого устройства. При этих условиях метан разлагается на простые вещества [c.266]

Твердость азотированной стали выше 1000 по Бринелю, тогда как твердость цементированной (науглероженной) стали не выше 800. Антикоррозийные свойства азотированной стали также значительно выше. Так как процесс азотирования протекает при более низкой температуре, чем цементация, то деформация тонких предметов почти исключается. Глубину проникновения нитрида железа легко варьировать, изменяя температуру и время процесса. Кроме того, в процессе азотирования происходит заметное увеличение объема стали и поэтому стертые калибры, лекала и др. инструменты можно довести до прежнего размера. Известен нитрид железа состава Ре4Ы, устойчивый до 680° С. [c.361]

Изменением состава легирующих элементов легко можно получить стали с требуемыми прочностными или пластическими свойствами, химической стойкостью, жаростойкостью и т. д. Сталь легко подвергается обработке любым технологическим способом отливкой, ковкой, штамповкой, прокаткой, резанием, давлением и др. Термическая обработка позволяет изменять свойства стали в широком диапазоне как по поверхности стали, так и по всему сечению химико-термическая обработка стали — цементация, азотирование, металлизация и другие — позволяет еще больше расширить эти возможности. Малоуглеродистые стали хорошо свариваются. Применением соответствующих легирующих добавок, специальных электродов и последующей термической обработкой можно создавать прочные сварные соединения также из легированных сталей. [c.110]

Цианистый натрий применяется главным образом в горной промышленности, в гальваностегии, для цементации сталей, для окуривания и для производства красок и других химикалий. Его значение в горной промышленности упало по сравнению с прошлыми годами, ибо он заменяется в этой области более дешевым цианистым кальцием. В этом отношении повторилась старая история цианистый калий, который сначала исключительно применялся в металлургической промышленности, уступил место более дешевому цианистому натрию, а этот последний, "в свою очередь, был заменен еще более дешевым цианистым кальцием. [c.35]

Цементация этой стали проводится при температуре 930—960° С. После цементации рекомендуется проводить двойную закалку с низким отпуском. Первая закалка обычно производится с цементационного нагрева в масле, вторая закалка с температуры 750—790° С, отпуск — при температуре 180—200° С.. [c.56]

Следовательно, метан является поставщиком СО, и его обычно добавляют при газовой цементации металла для предотвращения обезуглероживания. Ряд работ свидетельствует о том, что науглероживание и последующее окисление сталей наблюдается также в среде чистого СО [39—41]. [c.165]

Крейцкопф выполнен как одно целое с башмаками из чугуна, модифицированного ферробором. Поверхность башмаков закаливают токами высокой частоты для получения нужной твердости. Крейцкопф соединен со штоком двумя закладными гайками, что позволяет регулировать зазор между торцами поршня и цилиндра в верхней и нижней мертвых точках. Палец крейцкопфа из хромоникелевой стали подвергают цементации и закалке. При сборке палец запрессовывают в тело крейцкопфа и стопорят пружинным кольцом. [c.368]

При цементации деталей из стали с повышенным содержанием марганца образуется более однородный цементованный слой, а после закалки такие детали имеют высокую и равномерную поверхностную твердость. Сталь с повышенным содержанием марганца цементуют при температуре 900—920° С. После цементации детали следует подвергнуть промежуточной термической обработке— закалке в масле или нормализации с температуры 820—840° С — для улучшения цементованной сердцевины. Окончательная закалка производится с температуры 780—800° С. Крупные изделия при закалке охлаждаются в воде или через воду и масло, а мелкие — в масле. Отпуск производится при температуре 180—200° С. [c.36]

Цементация этой стали производится прн температуре 920—950° С с последующей закалкой с температуры 800—820° С в масле и отпуском прп 180— 200° С. Время выдержки при температуре цементацип ориентировочно может быть определено из расчета 1 ч на 0,1 мм толщины цементованного слоя. [c.49]

При всех различиях, существующих в составе и структуре закаленной, облагороженной и высокопрочной стали, ее поведение при электролитическом покрытии одинаково, например в отношении водородной хрупкости (см. стр. 160). В этой работе не говорится о процессах, возникающих при закалке (обычная закалка, по верхностная закалка сильно углеродистых сталей, цементация или азотирование слабоуглеродистых сталей) и при-улучшении стали термообработкой, а также о возникающих нри этом структурных изменениях. Однако в рамках гальванотехники имеют значения те изменения механических свойств, которые эти стали получают в процессе покрытия или при сопутствующих предварительной или последующей обработках. Почти всегда при этом ухудшаются показатели прочности (предел прочности на растяжение, прочность на знакопеременный изгиб и т. д.) эти ухудшения следует отнести главным образом за счет водорода, проникшего в металл в результате диффузии. Естественно, что такое поглощение водорода (рис. 137) имеет место-не только у названных выше сталей, но и у всех сталей вообще. У закаленных, облагороженных и сталей высокой прочности поглощение водорода оказывается особенно неприятным, так как эти стали подвергаются действию повышенных механических напряжений. [c.340]

Червячные колеса выполняют из бронзы и ковкого чугуна, звездочки приводных роликовых и втулочных цепей из сталей 40,45,40Х с закалкой ТВЧ зубчатого венца до твердости 40 - 50 НКС, а также из стали 15 и 20 с цементацией и закалкой до твердости ИКС 52 60 или серого чугуна СЧ18-36 с последующей термообработкой цоНВ 363 - 429. [c.318]

Для подтверждения этой гипотезы были получены образцы из углеродистых качественных сталей марок 10, 15, 20 с размерами 120х50х50мм, предназначенные для проведения газовой цементации. Процесс цементации осуществлялся в карбюризаторе, представляющем собой многокомпонентную систему, состоящую из К -СОз-СО-Нг-НгО-СНд. Образцы выдерживались разное время для получения цементованного слоя толщиной 1, 1,5, 2 мм при температуре 950 С и медаенно охлаждались. Микрострук-турный анализ показал наличие трех зон в структуре цементованного слоя [c.25]

ТОПОХИМИЧЕСКИЕ РЕАКЦИИ (греч. topos — место) — реакции, происходящие в твердой фазе, например, дегидратация кристаллогидратов, окисление металлов и др. К наиболее важным Т. р. относятся процессы обжига, восстановления, хлорирования руд тяжелых и цветных металлов, изготовление катализаторов, получение ферритов, цементация стали, производство керамики, фарфора, огнеупоров, разложение взрывчатых веществ и многие др. [c.252]

ЦЕМЕНТАЦИЯ СТАЛИ - насыщение поЕерхности стальных изделий угле- [c.282]

Сталь 20ХНЗА применяется после цементации для изготовления высоконагруженных деталей, работающих при больших скоростях и ударных нагрузках шестерен, кулачковых муфт, силовых иишлек, валиков, втулок, зубчатых колес тяжелонагружеиных и быстроходных зубчатых передач буровых установок, собачек роторных клиньев, сухарей трубных ключей и т. д. [c.56]

Химические покрытия. Поверхность защищаемого металла подвергают химической обработке с целью получения на нем пленки его химического соединения, стойкой против коррозии. Сюда относятся оксидирование — получение тонких прочных пленок оксидов (алюминия АЬОз, цинка 2пО и др.) фосфатирова-ние — образование на поверхности металла защитной пленки фосфатов, например Рез(Р04)г, Мпз(Р04) азотирование — насыщение поверхности металла (стали) азотом (путем длительного нагревания в атмосфере аммиака при 500—600° С) термическое (воронение стали) — поверхностное взаимодействие металла с органическими веществами при высокой температуре (при этом получается слой Рез04) создание на поверхности металла его соединения с углеродом (цементация) и др. [c.195]

Не ниже 906° С при выплавке чугуна образуется феррит, который непосредственно соединяется с углеродом, образуя карбид железа или цементит формулы РсзС. Карбид железа образуется также на поверхности стальных изделий при нагревании их до соответствующей температуры в присутствии угольного порошка, соды и других углеродсодержащих продуктов. Процесс этот называется цементацией. Цементированные изделия так же, как и азотированные, приобретают поверхностную твердость (например, оси, рельсы и др.). В последнее время цементацию стали производить, нагревая стальные изделия в присутствии светильного газа с обязательным удалением освобождающегося водорода (аналогично процессу азотирования). [c.361]

Другим примером может служить реакция цементации с помощью метана, используемая для увеличения твердости стали путем цементации — обогащения ее поверхности углеродом СН4г=С+2Н2г. [c.37]

Наиболее эффективное средство повышения сопротивления стали усталости и коррозионной усталости среди расмотренных способов это создание белых> слоев механоультразвуковой обработкой. Она эффективна даже без цементации — сложного и дорогостоящего технологического процесса. Положительное влияние белого слоя, образующегося на поверхности стальной детали при больших скоростях резания (80—200 м/мин) или при импульсной обработке расширяет возможность применения углеродистых сталей для изготовления газонефтепромыслового оборудования. [c.18]

Для повышения поверхностной твердости и, следовательно, увеличения стойкости против износа детали, изготовленные из стали марок 15, 20 и 25, в ряде случаев подвергаются цементации или цианированию (например, пальцы крейцкопфов, щестерии, оси). [c.35]

Сталь марки 12ХН2 является цементуемой. Цементация производится при 900—920° С с последующей закалкой в масле с температуры 780—800° С и отпуском при 170—1180° С. Эта сталь применяется для изготовления метчиков и колоколов для ловильных работ в бурении, илашек труболовок, поршневых [c.51]

Цементация стали 18ХГТ производится прп 940—950° С с последующей закалкой с температуры 780—800° С в масле и отпуском при 180—200° С. [c.53]

Цементация шарошек и лап долот производится, как правило, в древесноугольном карбюризаторе. Шарошки и лапы из стали 12ХН2 цементуют ири температуре 930—960° С. [c.94]

Детали опытных долот, изготовленные нз стали марки ЗОХГС, подвергались цемептации по технологии, принятой для серийных долот. Закалка после цементации производилась с температуры 880° С в масле, отпуск — ири температуре 200—220° С. [c.100]

Известно, что главной причиной разрушения цементуемых деталей являются дефекты цементации резкие колебания концентрации углерода в Еоверх-ностном слое между отдельными партиями деталей и невозможность точного регулирования содержания углерода в поверхностном слое, особенно при цементации U твердом карбюризаторе, рост зерна в процессе цементации, возможное насыщение стали при цементации кислородом и т. д. [c.102]

chem21.info

Цементация - это... Что такое Цементация?

Этим названием определяется в технике обработки металлов процесс, с помощью которого железным изделиям сообщается способность образовать поверхностный закал, т. е. твердую наружную корку, придающую железу свойства закаленной стали, при чем внутренняя масса металла сохраняет мягкость и вязкость, свойственные железу. Благодаря такой поверхностной осталёвке (цементации) изделие хорошо противостоит давящим и истирающим усилиям и в то же время чуждо хрупкости и ломкости, какими отличаются изделия, состоящие сплошь из закаленной стали. Благодаря этим своеобразным свойствам оцементованных железных частей они получили большое применение в машиностроении, именно в качестве таких машинных частей, которые должны выносить сильное трение на поверхности и в то же время подвергаться ударам и сотрясениям. Таковы, напр., цапфы (пальцы) локомотивных колес, шейки осей и валов, шарнирные валки и проч., а из пассивных машинных частей — гайки, винты, гаечные ключи и т. п. Ц. железного предмета распространяется, как уже было замечено выше, лишь на некоторый слой прилегающей к его поверхности, не проникая далеко в глубь его. Помимо этого можно ограничить цементирующий процесс лишь известными, желаемыми частями этой поверхности, причем части поверхности, прилегающие к цементованным, сохранят вполне свойственные железу мягкость и вязкость. Это имеет то удобство, что, во-первых, можно не тратить напрасно время и материал на производство (довольно-таки мешкотное) Ц. тех железных частей, которые могут служить и в естественном их виде, во-вторых — не отнимать напрасно у машинной части ее вязкости — свойства, необходимого с точки зрения прочности.

Процесс Ц. состоит собственно в насыщении железа углеродом, т. е. получении сталеватого железа. Твердости собственно этим процессом сообщено быть не может; ее сообщает оцементованному предмету последующая закалка (см.).След., Ц. и закалка, образуют один нераздельный процесс. Для насыщения железа углеродом пользуются свойством его соединяться с углеродом при возвышенной температуре в прикосновении с углем, взятым в виде порошка. Для этого обыкновенно применяют древесно-угольный порошок (всего лучше из березового угля), или, еще успешнее — измельченный в порошок животный уголь (пережженная кожа, кости, рога и копыта животных). Глубина Ц., т. е. толщина слоя железа, насыщающегося углеродом, зависит от продолжительности нахождения его в соприкосновении с углем, а потому может быть регулируема по желанию. Не только нет надобности, но и опасно сообщать железной машинной части слишком глубокую Ц., а след., и слишком глубокий закал, так как этим уменьшается толщина вязкого ядра этой части, а потому увеличивается ее хрупкость. Для воспрепятствования железу цементоваться в тех частях его поверхности, которые не нуждаются в твердости, стоит лишь изолировать эти части поверхности цементуемого предмета от соприкосновения с углем и ослабить их нагревание. То и другое достигается обмазкой толстым слоем глины и обнажением их от слоя угля, покрывающего остальные части. Первое условие успешности операции Ц. — есть изолирование цементуемых предметов от доступа кислорода воздуха; поэтому предметы эти укладываются (вперемежку с цементующим порошком) в железные ящики, которые затем герметически закупориваются и обмазываются глиной. Нагревание ящиков также лучше производить не на открытом огне, а в особой замкнутой калильной печи. Чтобы нагрев ящика происходил медленно и равномерно, полезно и боковые его стенки и дно обмазывать снаружи глиной. Если приходится нагревать ящики в открытом горне (напр. в кузнечном), то в этом случае для обеспечения ящику медленного и равномерного нагревания можно, напр., поставить его на кирпичную или железную подставку (чтобы дать возможность жару действовать и на дно ящика), а с боков оградить кирпичными стенками, образуя как бы род печи. Для равномерности хода процесса предпочитают употреблять ящики не очень большие (в больших жар не достигает центральных слоев засыпи, если же его очень усилить — перегорают слои, прилегающие к стенкам), а для предупреждения быстрой порчи ящиков изготовляют их из толстого железа (в ¼ и даже в ½ дюйма толщины). На дно ящика насыпается слой цементирующего порошка толщиной до 20 мм и слегка утрамбовывается. Иногда для экономии на самое дно насыпают порошка уже бывшего в употреблении и лишь перекрывают его свежим. На этом слое укладывают цементируемые предметы, наблюдая, чтобы они не только нигде не прикасались взаимно, но и образовали промежутки, в которых можно было бы поместить достаточные количества порошка. Поверх железных предметов насыпается несколько горстей поваренной соли, а поверх последней новый слой цементирующего порошка. Если размеры ящика и цементуемых изделий это дозволяют, укладывается второй слой изделий, а по засыпке его солью и порошком — третий и т. д. Поверх последнего слоя изделий насыпается снова соль и порошок, а поверх последнего (под самую крышку) — слой порошка, уже бывшего в употреблении; затем ящик накрывается крышкой и все швы и щели тщательно замазываются толстым слоем глины. Подобный способ укладки изделий применяется при Ц. мелких предметов, в которых притом цементуется вся их наружная поверхность. Для крупных машинных частей, притом требующих Ц. лишь на некоторых частях их поверхности, устраиваются ящики более крупных размеров, которые заполняют уже не одним животным углем, а подбавляют к последнему древесного (березового) угля. Пропорция 2/3 древесного угля на 1/3 животного считается наиболее выгодной. За недостатком животного угля довольствуются одним древесным, подбавляя к нему до 10 % молотого известняка или поташа. Если требуется осталевать небольшое количество некрупных железных частей, устраивать для которых цементовальную печь и железные ящики было бы убыточно, то в качестве цементирующего вещества с успехом применяют синеродистый калий, который цементует весьма быстро, но неглубоко, почему годится лишь в тех случаях, когда цементуемой машинной части не предстоит выносить сильного трения. Работа производится при этом так, что раскаленный докрасна предмет погружается в порошок синеродистого калия и поворачивается в нем до тех пор, пока не потеряет калильного жара. Под влиянием высокой температуры синеродистый калий сначала плавится, а потом разлагается, выделяя синерод, который разлагается далее на азот и углерод. Последний и соединяется с железом. Оцементованный предмет погружается затем в холодную воду для закаливания. Если закалка окажется недостаточной, предмет снова нагревается докрасна и снова погружается в порошок синеродистого калия или натирается им, а потом калится. Если Ц. производится в ящиках и в калильной печи, то, наполнив ящики, как объяснено было выше, и обмазав их глиной, вкатывают их (на роликах) в холодную или уже разогретую предварительно печь, закрывают ее дверцы и дают сильный жар. Если печь была холодная, вся операция Ц. продолжается 24 часа; если же печь была разогрета предварительно — то 12—15 часов. Раскупорив затем печь, сняв крышки с ящиков и вынув из них оцементованные изделия (которые при этом бывают раскалены докрасна), бросают их в чан с холодной водой, где они и закаливаются. Закаленные предметы очищают от приставшего к ним угля на наждачных камнях, а затем, если требуется, шлифуют и полируют. Хорошо оцементованная и закаленная поверхность железного предмета получает такую твердость, что ее не берет напилок. Точно установленного времени для нахождения цементуемых предметов в цементовальном ящике не существует, так как оно зависит от их размеров и многих побочных обстоятельств. Кроме того, на соотношение времени продолжительности цементации и толщины получающегося сталеватого слоя влияют еще и свойства самого цементуемого железа. Поэтому для суждения о степени спелости заложенных на Ц. предметов пользуются пробными брусками из того же сорта железа, которые, будучи тщательно опилены с поверхности, закладываются в оставляемые нарочно для того отверстия в крышках цементовальных ящиков, так что нижний конец бруска погружен в цементующий порошок, а верхний торчит наружу. По истечении известного времени вынимают пробный брусок из ящика, закаливают его в воде и ломают. Толщина белого слоя около наружной поверхности излома покажет, на какую глубину проник закал, и, если она недостаточна, продолжают операцию далее. При Ц. крупных предметов операцию приходится иногда продолжать в течение 48 часов и более. Иногда (именно при предметах прихотливой формы) закалку производят не тотчас по вынутии их из ящиков, а дают им предварительно остыть (не вынимая их из ящика) и затем перед закалкой нагревают их снова, причем принимают все меры предосторожности как по отношению к должной температуре нагрева, так и к способу погружения в охлаждающую ванну. Резервуар для закалки должен быть достаточно просторен, и вода в нем непрерывно сменяться. Если имеется в виду получить металл, отличающийся сплошь наивысшей твердостью, хотя бы и в ущерб его вязкости, то Ц. продолжают возможно долее, и в результате получается уже не осталеванное с поверхности только железо, а вся его масса превращается в настоящую сталь. Такая сталь носит название цементной стали. Материалом для изготовления подобной стали служат железные полосы толщиной в 10—20 мм, шириной в 60—100 мм и длиной в 3—4 метра, а в качестве цементирующего прибора применяется пламенная печь, представленная на прилагаемом рисунке в поперечном разрезе.

Цементовальная печь.

В сводчатой внутренней камере этой печи помещаются два (иногда 3—4) прямоугольного сечения корыта аа, охватываемые снизу и с боков пламенем. Корыта эти отформованы из огнеупорной глины или из шамотной массы и служат для помещения в них цементуемых железных полос. Корытам сообщается длина, на 1 м большая против длины железных полос. Стенки их вделаны в наружные поперечные стенки печи. Последние имеют в местах, соответствующих внутренней полости корыт, отверстия для раскладывания через них полос. Во время хода операции эти отверстия герметически закупориваются. На рисунке изображены: bb — боковые, массивные стенки печи; с — ее свод; d — топочная решетка; ее — пламенные пролеты. Корыта имеют ширину в 600—800 мм и такую же высоту. Приступая к загрузке печи, прежде всего выстилают дно корыт слоем угольного порошка, а поверх его укладывают ряд железных полос, оставляя между соседними полосами промежутки не менее 10 мм, которые затем также забиваются угольным порошком. Поверх железных полос насыпается снова порошок, слоем в 20—30 мм толщины, а поверх его укладывается второй ряд железных полос, снова перекрываемый слоем угольного порошка. Таким образом продолжают загрузку, пока не достигнут уровня на 150 мм ниже верхнего края стенок корыта. Тогда остающееся пространство в корыте заполняют тонким песком. Одна печь может вместить в себе от 3 до 20 тонн железа. Нагрузив корыта, заделывают и замазывают наглухо глиной загрузочные отверстия и приступают к растопке печи. Сначала поддерживается лишь слабый огонь, который постепенно все более и более усиливается, пока внутренняя поверхность стенок печи не раскалится добела (это достигается на шестые или седьмые сутки). В этом жару печь поддерживается еще в продолжение 5—9 суток. К концу этого срока железо вполне превращается в сталь. На Ц. берутся лишь отборные сорта железа; у нас на уральских заводах — кричное, древесно-угольное железо; в Англии — шведское древесно-угольное. Цементная сталь носит еще названия "морянки" и "томленки". Для улучшения ее качеств она обыкновенно еще проваривается или переплавляется. О Ц. броневых плит — см. Плиты броневые.

В. Кнаббе. Δ.

dic.academic.ru

Цементация - это... Что такое Цементация?

ЦЕМЕНТАЦИЯ — лат., от caementum, цемент. Прокаливание вещества вместе с другим в плотно закрытых тиглях. Объяснение 25000 иностранных слов, вошедших в употребление в русский язык, с означением их корней. Михельсон А.Д., 1865. ЦЕМЕНТАЦИЯ превращение железа в… … Словарь иностранных слов русского языка

ЦЕМЕНТАЦИЯ — ЦЕМЕНТАЦИЯ, цементации, мн. нет, жен. 1. Покрытие, заполнение (скважин, трещин и т.п.) цементом для укрепления (тех.). Цементация горных пород в шахтах. Цементация скважин. 2. Насыщение поверхности мягкой стали или железа углеродом для создания… … Толковый словарь Ушакова

цементация — Инъектирование при помощи цементных растворов. [СО 34.21.308 2005] цементация (в металлургии драгоценных металлов) Выделение драгоценного металла из содержащего драгоценный металл раствора при взаимодействии его с более электроотрицательным… … Справочник технического переводчика

ЦЕМЕНТАЦИЯ — (в цветной металлургии) гидрометаллургический процесс извлечения металлов из растворов химическим восстановлением более электроотрицательными металлами. Применяется главным образом для извлечения Cu, Ag, Au (напр., осаждение Ag из цианистых… … Большой Энциклопедический словарь

ЦЕМЕНТАЦИЯ — стали химико термическая обработка диффузионное насыщение поверхности стальных изделий углеродом для повышения твердости, износостойкости и предела прочности. После цементации изделия подвергают закалке на мартенсит с последующим отпуском … Большой Энциклопедический словарь

Цементация — (a. grouting cementation, cementing; н. Zementation, Zementinjektion; ф. cimentation des roches, injection de ciment, stabilisation au ciment; и. cementacion) искусств. заполнение трещин, пор и пустот в горных породах цементными… … Геологическая энциклопедия

ЦЕМЕНТАЦИЯ — ЦЕМЕНТАЦИЯ, и, жен. 1. см. цементировать. 2. Насыщение поверхностных слоёв стали или железа углеродом для создания твёрдого поверхностного слоя (спец.). 3. Геологический процесс сцепления составных частей горных пород растворёнными минеральными… … Толковый словарь Ожегова

ЦЕМЕНТАЦИЯ — насыщение поверхностного слоя мягкой стали углеродом для придания ей высокой поверхностной твердости с сохранением вязкой сердцевины. В броне Ц. подвергается только наружная поверхность. Самойлов К. И. Морской словарь. М. Л.: Государственное… … Морской словарь

ЦЕМЕНТАЦИЯ — 1) процесс насыщения углеродом поверхностного слоя изделий из железа или мягкой стали. Ц. дает возможность получить большую твердость на поверхности изделия с сохранением его мягкой нехрупкой середины. Производится Ц. путем нагревания изделия… … Технический железнодорожный словарь

цементация — сущ., кол во синонимов: 7 • виброцементация (1) • металлообработка (59) • прокалива … Словарь синонимов

цементация — Скрепление в прочную массу рыхлых продуктов выветривания горных пород: песков – в песчаник, щебня – в брекчию, галечника – в конгломерат … Словарь по географии

dic.academic.ru

1. Цементуемые стали | Металлолом

Цементация стали осуществляется путем поверхностного насыщения изделия углеродом до эвтектоидной или заэвтектоид — ной концентрации. Конечные свойства изделий достигаются в результате последующей термической обработки. При цементации наиболее существенно изменяются поверхностная твердость, износостойкость и усталостная прочность изделий. Глубина цементованной зоны может быть различна для разных деталей и составляет 0,3— 2,5 мм в зависимости от размеров и назначения изделия.

Цементацию проводят в твердой, жидкой и газовой средах, наибольшее развитие получила газовая цементация. Цементация является трудоемким и длительным процессом, поэтому в последнее время применяют разные способы интенсификации этого процесса: ионную цементацию, цементацию в активизированных газовых средах, в электропроводном кипящем слое, в виброкипящем слое и др.

Цементации подвергают низкоуглеродистые стали с содержанием углерода 0,08—0,25 %, что обеспечивает получение вязкой сердцевины. Для некоторых высоконагружен — ных деталей (зубчатые колеса и др.) содержание углерода в стали может быть повышено до 0,35 % . С повышением содержания углерода в стали уменьшается глубина цементованного слоя, увеличивается прочность и понижается вязкость сердцевины.

Цементацию проводят при температурах выше точки Аз в аусте — нитной области. Температурный интервал цементации составляет 920— 980 "С. Имеется положительный опыт применения для некоторых легированных сталей высокотемпературной цементации при 980—1050 °С. Прн этом значительно ускоряется процесс цементации вследствие увеличения коэффициента диффузии углерода, однако одновременно растет зерно аустенита и увеличивается коробление деталей. Поэтому для высокотемпературной цементации необходимо применять стали с наследст — венномелким зерном илн легировать сталь элементами, замедляющими рост аустенитного зерна при нагреве (тнтан, ванадий).

Термическая обработка нзделнй после цементации заключается в закалке н низкотемпературном отпуске, причем закалка может осуществляться непосредственно от температуры цементации (одинарная термическая обработка) или после охлаждения от температуры цементации (в этом случае часто применяют охлаждение на воздухе — нормализацию) и повторного нагрева до температуры несколько выше точки Аз с последующей закалкой и отпуском (двойная термическая обработка). Закалку от температуры цементации часто применяют после под- стужнвания до 840—860 dC с целью уменьшения коробления изделий.

Химический состав и механические свойства качественных цементуемых углеродистых конструкционных сталей регламентируется ГОСТ 1050—74, а легированных ГОСТ 4543—71.

В табл. 16 приведены химический состав и гарантируемые механические свойства некоторых легированных конструкционных сталей, применяемых для цементации.

Таблица 16. Состав и механические свойства (не менее)

| Содержание основных элементов, % | ||||||

| Марка стали | С | Mn | Cr | Nl | Другие элементы | |

| 15Х 18ХГТ 20ХГР ЗОХГТ 15ХФ 20ХН 12ХНЗА 20ХГНР 18Х2Н4МА | 0,12—0,18: 0,17—0,23," 0,18-0,241 0,24—0,32 0,12—0,18* 0,17—0,23′ 0,09—0,16 0,16—0,23 0,14—0,20 | 0,3—0,9 0,8—1,1 0,7-1,0 0,8—1,1 0,3—0,8 0,3—0,8 0,3—0,8 0,7—1,0 0,3—0,8 | 0,7-1,0 1,0—1,3 0,75—1,05 1,0—1,3 0,8—1,1 0,45—0,75 0,6—0,9 0,7—1,0 1,35—1,65 | <0,3 <0,3 <0,3 <0,3 <0,3 1,0-1,4 2,75—3,15 0,8—1,1 4,0—4,4 | 0,03—0,09Ti 0,001-0,005В 0,03—0,08Ti 0,06-0,12V 0,001—0,005В 0,3—0,4Мо |

Примечания: I. Условные обозначения охлаждающей среды: в — вода, 2. Механические свойства приведены после термической обработки ио ука-

Легирующие элементы влияют на скорость процесса цементации, глубину цементованного слоя и концентрацию углерода в поверхностной зоне. Некарбидообразующие элементы, такие как никель, кремний, кобальт, ускоряют диффузию углерода в аустените при 950 0C. В то же время эти элементы снижают растворимость углерода в аустените и тем самым уменьшают максимальное содержание углерода в поверхностном слое. Наиболее сильно ускоряет диффузию углерода в аустените и понижает содержание углерода в цементованном слое кремний. Однако при более высоких температурах (1000, 1100°С) кремний уменьшает коэффициент диффузии углерода в аустените.

Как правило, карбидообразующие элементы понижают коэффициент диффузии углерода в аустените. Например, в стали с 1,2 % Si и 1 % легирующего элемента при температурах, отвечающих интервалу цементации, наблюдается замедление диффузии углерода при легировании в такой последовательности: марганец, молибден, ванадий, вольфрам, хром (Томас и Леан).

Карбидообразующие элементы повышают максимальную концентрацию углерода в поверхностном слое по сравнению с углеродистой нелегированной сталью, что связано с интенсивным карбидообразованием в поверхностном слое (рис. 98). С повышением температуры содержание углерода в цементованном слое легированных сталей уменьшается.

177

Влияние легирующих элементов на глубину цементованного слоя определяется их влиянием на коэффициент диф-

Цементуемых конструкционных сталей

| Режим термической обработки | Б | Ч> | М | |||||

| 1-я закалка или нормализация (/, °С) | 2-я закалка «зак — °с> | ‘отп’ °с | МПа | % | < Ss | |||

| 880, В (M) 880—950вз 880, м 880—950вз 880, в (м) 860, в (м) 860, в (м) 930—950 м 950 вз | 770—820в (м) 870, м 850, м 760—810в (м) 760—8106 (м) 760—810в (м) 780—830м 860вз | 180вз (м) 200вз(м) 200вз (м) 200в (м) 180вз (м) 180в (м) 180вз (м) 200вз (м) 200вз | 700 1000 1000 1500 750 800 950 1300 900 | 500 900 800 1300 550 600 700 1100 700 | 12 9 9 9 13 14 11 10 11 | 45 50 ?0 40 50 50 55 50 50 | 0,7 0,8 0,8 0,6 0,8 0,8 0,9 0,9 0,8 |

М — масло, в(м) — вода илн масло, вз — воздух, занным режимам без цементации.

12—970

Фузии и концентрацию углерода в поверхностном слое. На рис. 99 приведена зависимость глубины цементованного слоя h от содержания легирующих элементов при температуре цементации 925 °С.

В легированных сталях после цементации и закалки кроме мартенсита и карбидов присутствует также остаточный аустенит, количество которого может быть значительным.

В небольшом количестве остаточный аустенит в цементованном слое может быть даже полезным, так как при этом повышается пластичность и особенно ударная выносливость, но при больших его содержаниях существенно сни-

Рис. 98. Распределение углерода по глубине цементованного слоя стали (А. Н. Минкевич):

1 — нелегированная сталь; 2 — сталь, легированная карбидообразующим элементом; 3 — сталь, легированная иекарбидообразующим элементом

Рнс. 99. Влияние легирующих элементов Ha глубину цементованного Слоя после цементации при 925 0C (А. П. Гуляев)

Жается твердость стали, поэтому для высоколегированных цементуемых сталей в целях уменьшения количества остаточного аустенита проводят обработку холодом после закалки.

При легировании цементуемых конструкционных сталей часто осуществляется комплексное легирование несколькими элементами. Так, введение кремния в хромоникелевые цементуемые стали позволяет повысить их ударно-усталостную выносливость посредством уменьшения глубины заэвтектоидной зоны и увеличения количества карбидов.

Широко применяется легирование цементуемых сталей элементами, задерживающими рост зерна аустенита при нагреве (ванадием или титаном). Особенно благоприятно легирование цементуемых сталей никелем, который повышает вязкость цементованного слоя и сердцевины и понижает порог хладноломкости. Однако вследствие дефицитности никеля наблюдается тенденция к замене высоконикелевых сталей малоникелевыми (например, стали 18ХГСН2МВА и 18ХГСН2МА используют взамен 18Х2Н4ВА и 20Х2Н4А и сталь 14ХГСН2МА вместо 12ХНЗА и 12К2Н4А).

Оптимальное содержание углерода при цементации в поверхностном слое составляет 0,8— 0,9 %. Увеличение содержания углерода до более высоких значений способствует выделению карбидов по границам зерен, что может приводить к образованию трещин в цементованном слое и снижению механических свойств (рис. 100).

Рис. 100. Влияние содержания углерода в цементованном слое (глубина слоя 1,0 мм) на механические свойства стали после закалки и низкого отпуска (И. Г. Козловский, Ю. Ф. Оржеховский):

I — 12X2h5A; 2 — 18ХГ

2. Азотируемые стали

Азотирование представляет собой процесс поверхностного насыщения стали азотом. Наиболее распространен процесс азотирования в газовых средах на основе аммиака. Как правило, процесс азотирования осуществляется при температуре до 600°С (низкотемпературное азотирование).

Азотирование конструкционных сталей проводят для повышения их твердости, износостойкости, теплостойкости и коррозионной стойкости. Перед азотированием изделия подвергают закалке и высокому отпуску.

^ 250о

^ 2300

0,5 0,7 0,9 1,1 1,3Z°/°

12*

179

Строение диффузионного слоя азотированных сталей определяется диаграммой железо — азот (рис. 101). При азотировании стали в области температур ниже эвтектоид — ной (590 °С) диффузионный слой состоит из трех фаз: е, Y’(Fe4N) и а. В общем случае формирование структуры диффузионного слоя азотируемой стали зависит от состава стали, температуры и длительности нагрева, а также и скорости охлаждения после азотирования.

Высокая твердость и износостойкость азотируемых конструкционных сталей обеспечиваются главным образом нитридами легирующих элементов (N, MoN, AlN). Однако из-аа наличия углерода в легированных конструкционных сталях при азотировании фактически образуются кар — бонитридные фазы.

Легирующие элементы существенно влияют на глубину h азотированного слоя и поверхностную твердость (рис.

102). Уменьшение глубины азотированного слоя при легировании обусловлено уменьшением коэффициента диффузии азота в феррите. Углерод уменьшает также коэффициент диффузии азота.

Из азотируемых конструкционных легированных сталей наиболее широко применяют сталь 38Х2МЮА. Однако в последнее время разработан ряд новых конструкционных сталей, подвергаемых азотированию: ЗОХЗВА, 30ХН2ВФА, 40ХНВА, 20ХЗМВФА и др. В табл. 17 приведены химический состав и механические свойства некоторых азотируемых конструкционных сталей.

При азотировании в интервале температур 500—6000C толщина диффузионного слоя невелика и поэтому высокие механические свойства достигаются в тонком поверхностном слое и по мере удаления от поверхности быстро падают. Обычно при легировании несколькими элементами твердость азотированного слоя больше, чем при легировании одним элементом (рис. 103).

Наиболее высокая поверхностная твердость при азотировании достигается в хромомолибденовых сталях, дополнительно легированных алюминием, типичным представителем которых является сталь 38Х2МЮА. Подобные стали для азотирования применяют в США: нитраллой — Nitr 135М, в Англии —EN41, в ФРГ —32А1СгМо4, в Швеции — 2940.

500

| -Sirc | ||

| I J — I | ||

| I I | Z | |

| I i | ||

| -I \ / | Li. I | |

| I * \680±5°С | ||

| \ | 650°C\f\ | |

| 2,8 | \ е | |

| V | 590°СI | |

| 0,1 2,35 Л | Aa VK 1 Il | |

| V I i |

OZ 4 6 8 10 Fe —«¦ N, % (по массе)

Рис. 101. Диаграмма состояния системы Fe-N

900 850 800

0

CsT 750

1

§ 700 §-

^ 650

Si

600

Cf-

550

Пониженным содержанием алюминия или без алюминия, имеющие меньшую поверхностную твердость, но более плавное падение твердости по глубине диффузионного слоя (стали 38Х2ВФЮА, 40ХФА, 40Х, 20ХЗВА и др.).

Снижение поверхностной твердости азотированного слоя с HV 900—1000 до 650—900 позволяет повысить износостой-

Вместе с тем износостойкость стали не всегда коррелирует с твердостью. Так, повышение температуры азотирования стали 38Х2МЮА с 560 до 620 °С повышает ее износостойкость, хотя поверхностная твердость при этом понижается. Понижение поверхностной твердости при повышении температуры азотирования связано с уменьшением содержания азота в е-фазе из-за усиления его диффузии с поверхности в глубь изделия.

H, Мм HV

Содержание элемент од, %

Рис. 102. Влияние легирующих элементов иа глубину азотированного слоя (азотирование прн 550 С, 24 ч) и поверхностную твердость (Ю. М. Лах — тин)

Для некоторых азотируемых изделий чрезмерно высокая поверхностная твердость является нежелательной из — за охрупчивания поверхностного слоя, затруднения операции шлифования и др. В этом случае используют стали с

Таблица 17. Состав и механические свойства (не менее)

| Содержание основных элементов, % | |||||

| Марка стали | C | Cr | Ni | Mo (W) | |

| 30Х2МЮА 38Х2ВФЮА | 0,35—0,45 0,35—0,42 | 1,35—1,65 1,5—1,8 | — | 0,15—0,25 (0,2-0,4) | |

| 30ХН2ВФА 30Х2НВФА ЗОХЗВА 40ХНМА | 0,27—0,34 0,27—0,34 0,27—0,34 0,37—0,44 | 0,3—0,6 1,35—1,75 2,3—2,7 0,3—0,6 | 2,0—2,45 0,7—1,00 0,7—1,00 | (0,6-0,8) (0,6-0,8) (0,6—0,8) 0,15—0,25 |

Примечание, м — масло, в — вода.

Азотируемых конструкционных сталей

| Режим Термической обработки | Ав | I ат | В | TS §2 | ||||

| Другие | T T ‘зак’ ^ | ‘отп1 °с | МПа | % | ||||

| 0,7—1,IAl | 920—940, м(в) | 625—650 | 1000 | 850 | 14 | 50 | 0,9 | |

| 0,1—0,8V; | 900—950, м | 600—650 | 1000 | 850 | 12 | 50 | 0,9 | |

| 0,4—0,7АГ | ||||||||

| 0,1—0,18V | 850—870, м | 540—620 | 1050 | 850 | 12 | 55 | 1,0 | |

| 0,1—0,18V | 900—920, м | 520—540 | 1200 | 1000 | 10 | 45 | 0,8 | |

| 0,06—0,12V | 870—890, м | 580—620 | 1000 | 850 | 15 | 50 | 1,0 | |

| — | 840—860, м | 600—620 | 1100 | 850 | 12 | 55 | 1,0 |

mitalolom.ru

423800, Набережные Челны , база Партнер Плюс, тел. 8 800 100-58-94 (звонок бесплатный)