|

||||

|

|

звонок бесплатный

Наши сотрудники:

[email protected]

Екатерина - специалист по продаже а/м КАМАЗ

[email protected]

[email protected]

Техника в наличии

Тягач КАМАЗ 44108-6030-24

2014г, 6х6, Евро3, дв.КАМАЗ 300 л.с., КПП ZF9, бак 210л+350л, МКБ,МОБ,рестайлинг.

цена 2 220 000 руб.,

КАМАЗ 4308-6063-28(R4)

4х2,дв. Cummins ISB6.7e4 245л.с. (Е-4),КПП ZF6S1000, V кузова=39,7куб.м., спальное место, бак 210л, шк-пет,МКБ, ТНВД BOSCH, система нейтрализ. ОГ(AdBlue), тент, каркас, рестайлинг, внутр. размеры платформы 6112х2470х730 мм

цена 1 950 000 руб.,

Самосвал КАМАЗ 6520-057

2014г, 6х4,Евро3, дв.КАМАЗ 320 л.с., КПП ZF16, ТНВД ЯЗДА, бак 350л, г/п 20 тонн, V кузова =20 куб.м.,МКБ,МОБ, со спальным местом.

цена 2 700 000 руб.,

Самосвал 6522-027

2014, 6х6, дв.КАМАЗ 740.51,320 л.с., КПП ZF16,бак 350л, г/п 19 тонн,V кузова 12куб.м.,МКБ,МОБ,задняя разгрузка,обогрев платформы.

цена 3 190 000 руб.,

СУПЕР ЦЕНА

на АВТОМОБИЛИ КАМАЗ

| 43118-010-10 (дв.740.30-260 л.с.) | 2 220 000 |

| 43118-6033-24 (дв.740.55-300 л.с.) | 2 300 000 |

| 65117-029 (дв.740.30-260 л.с.) | 2 200 000 |

| 65117-6010-62 (дв.740.62-280 л.с.) | 2 350 000 |

| 44108 (дв.740.30-260 л.с.) | 2 160 000 |

| 44108-6030-24 (дв.740.55,рест.) | 2 200 000 |

| 65116-010-62 (дв.740.62-280 л.с.) | 1 880 000 |

| 6460 (дв.740.50-360 л.с.) | 2 180 000 |

| 45143-011-15 (дв.740.13-260л.с) | 2 180 000 |

| 65115 (дв.740.62-280 л.с.,рест.) | 2 190 000 |

| 65115 (дв.740.62-280 л.с.,3-х стор) | 2 295 000 |

| 6520 (дв.740.51-320 л.с.) | 2 610 000 |

| 6520 (дв.740.51-320 л.с.,сп.место) | 2 700 000 |

| 6522-027 (дв.740.51-320 л.с.,6х6) | 3 190 000 |

подробнее про услугу перегона можно прочесть здесь.

|

Нужны самосвалы? Обратите внимание на Ford-65513-02. |

КАМАЗы в лизинг

ООО «Старт Импэкс» имеет возможность поставки грузовой автотехники КАМАЗ, а так же спецтехники на шасси КАМАЗ в лизинг. Продажа грузовой техники по лизинговым схемам имеет определенные выгоды для покупателя грузовика. Рассрочка платежа, а так же то обстоятельство, что грузовики до полной выплаты лизинговых платежей находятся на балансе лизингодателя, и соответственно покупатель автомобиля не платит налогов на имущество. Мы готовы предложить любые модели бортовых автомобилей, тягачей и самосвалов по самым выгодным лизинговым схемам.Контактная информация.

г. Набережные Челны, Промкомзона-2, Автодорога №3, база «Партнер плюс».

тел/факс (8552) 388373.

Схема проезда

Асфальтосмесительная установка «КА-160». Асфальтосмесительная установка

Асфальтосмесительные установки

Строительные машины и оборудование, справочник

Категория:

Техника при ремонте автомобильных дорог

Асфальтосмесительные установки

Асфальтосмесительные установкиАсфальтосмесительные установки малой производительности (обычно до 15 т/ч) являются эффективными при ремонте дорог, устройстве дорожек и др. Они имеют невысокую стоимость и требуют небольших затрат на монтаж и демонтаж. Примером такой установки является установка ДС-4 (Д-288) производительностью не более 6 т/ч. За рубежом установки малой производительности выпускают фирмы «Паркер» (Великобритания), «Амман» (Швейцария), «Марини» (Италия), «Барбер-Грин» (США), «Миларс» (Великобритания).

На установках малой производительности пока еще используется ручной труд. Большое внимание при создании этих установок уделяется отработке конструкции вспомогательных устройств для загрузки исходных материалов и для разгрузки готовой продукции.

Современные асфальтосмесительные установки производительностью более 15 т/ч, а также некоторые установки меньшей производительности представляют собой комплекты автоматизированного технологического оборудования, предназначенного для выпуска различных видов смесей.

Фирма «Вибау» (Германия) производит специализированные передвижные асфальтосмесительные установки периодического действия четырех видов для литого асфальта с партерной и башенной компоновкой узлов смесительного агрегата; это оборудование имеет ковшовый подъемник для нагретого отдозированного минерального материала.

Одна из этих установок не имеет сортировочного устройства. В этом случае к качеству и гранулометрическому составу исходных материалов предъявляют повышенные требования и, кроме того, необходимо раздельное просушивание и нагрев каждой фракции щебня и песка.

В специализированной асфальтосмесительной установке для приготовления литого асфальта фирмы «Вибау» производительностью 24-35 т/ч имеется сортировочное устройство.

Фирма «Вибау» выпускает также универсальные асфальтосмесительные установки для приготовления асфальтобетонных смесей и литого асфальта.

Универсальные асфальтосмесительные установки дополнительно снабжены нагревателем минерального порошка, разогревателем тринидадского битума и набором сит к грохоту сортировочного устройства.

Производительность универсальных асфальтосмесительных установок для приготовления литого асфальта существенно ниже производительности установок при приготовлении асфальтобетонных смесей и составляет около 60% номинальной. Так, паспортная производительность установки фирмы «Фогель» (Германия) при приготовлении асфальтобетонных смесей составляет 130 т/ч, а при приготовлении литого асфальта — 80 т/ч. Установка «Амстердам» фирмы «Алфелдер» (Германия) имеет паспортную производительность 120 и 75 т/ч соответственно при приготовлении асфальтобетонных смесей и литого асфальта.

Асфальтосмесительные установки, на которых приготовление смесей осуществляется по турбулентному способу, выпускают многие фирмы США и некоторые фирмы Западной Европы. В составе оборудования большинства фирм отсутствует агрегат для минерального порошка.

Производительность установок фирмы «Эрмон» (Франция), работающих по турбулентному способу, составляет 150-350 и 7-160 т/ч. Фирма «Цедера-пидс» (США) имеет установки производительностью до 545 т/ч.

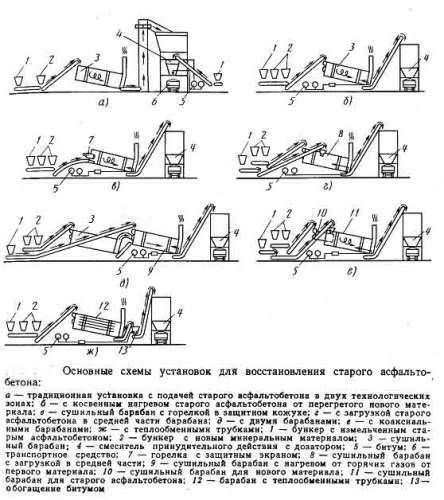

Для приготовления смесей с регенерацией использованного асфальтобетона используется асфальтосмесительная установка ДС-154.

Производительность подобных установок фирмы «Сиэмай» — 450 т/ч, фирмы «Вибау» —150 т/ч, фирмы «Эрмон» —15, 60, 115, 200, 250 и 350 т/ч, фирмы «Танака» (Япония) — 25 и 40 т/ч, фирмы «Марини» —85,170и285т/ч.

Эксплуатация асфальтобетонных заводов (установок) имеет свои особенности при транспортировке их к месту установки и подготовке к работе. Для перевозки тяжелых крупногабаритных комплектующих используются автомобильный транспорт при массе груза до 40 т и пневмоколесные прицепы-трейлеры грузоподъемностью до 600 т, буксируемые тягачом. При этом прицепы выбирают с учетом массы и габаритов перевозимого оборудования, а тягачи соответственно с учетом суммарного сопротивления движению тягача с прицепом. В современных условиях дорожного строительства эффективность использования асфальтобетонных заводов (установок) во многом зависит от быстроты их передислокации и ввода в эксплуатацию.После приемки оборудования и фундаментов в соответствии с нормативно-технической документацией приступают к монтажу согласно проекту производства работ.

Монтаж асфальтобетонного завода (установки) начинают со сборки оборудования, отдельно перевозимого, в укрепленные блоки. Размеры и масса укрепленных блоков зависят от технических характеристик такелажного оборудования.

Монтаж основных агрегатов в проектное положение производится в последовательности: смесительный — сушильный — ленточный конвейер — питания — бункер готовой смеси — минерального порошка. Монтаж остальных агрегатов и сборочных единиц осуществляется в соответствии с паспортами и инструкциями по эксплуатации. После монтажа всех агрегатов производятся работы по соединению битумопроводов, топливопроводов и системы опрыскивания скипового подъемника.

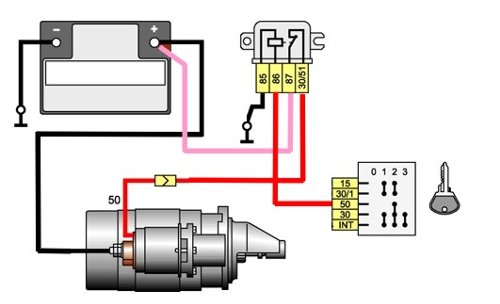

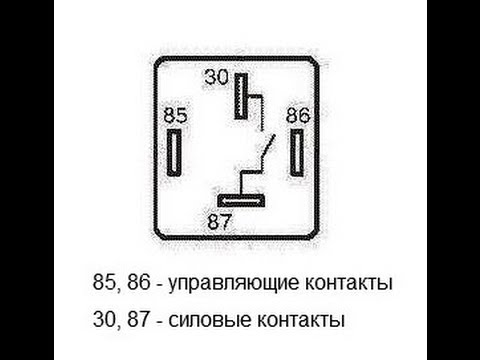

Монтаж электрооборудования производится в соответствии со схемой, чертежами и действующими нормами и правилами перед подачей напряжения.

После окончания монтажа производится обкатка всех механизмов и завода в целом. Перед запуском механизмов на холостом ходу проверяем наличие смазки в соответствии с химмотологической картой; легкость вращения трансмиссии; правильное направление вращения электродвигателей, включая их на непродолжительное время.

При запуске нового завода (установки) обкатка вхолостую продолжается не менее 24 часов. После передислокации и повторного монтажа эксплуатирующихся заводов (установок) обкатка на холостом ходу может быть сокращена до 1 часа. В период обкатки устраняются дефекты монтажа и утечки масла, проверяется нагрев механизмов.

Электропривод проверяется на правильность функционирования агрегатов и завода в целом в соответствии с технологическим процессом. При обкатке под нагрузкой включаются все механизмы и подаются нагретые до рабочей температуры каменные материалы и минеральный порошок. Битумные насосы включаются без подачи его в дозаторы с циркуляцией в битумопроводах.

По окончании всех работ по наладке, регулировочных работ и обкатки в целом составляется акт готовности завода (установки) к эксплуатации. В процессе эксплуатации асфальтосмесительные заводы (установки) один раз в три года проходят периодические испытания по специальной программе. Продолжительность испытаний — 50 часов работы завода (установки) с выдачей готовой смеси. В процессе испытаний проверяются эксплуатационно-технологические и экономические показатели. Результаты периодических испытаний оформляются актом.

—-

Асфальтосмесительная установка представляет собой комплект технологического оборудования, предназначенного для приготовления асфальтобетонных и других битумоминеральных смесей, для которых используют щебень, природный или дробленый песок, минеральный порошок и нефтяной дорожный битум.

В соответствии с ГОСТ 9128—76 при приготовлении смесей допустимая погрешность дозирования компонентов по массе не должна превышать для минеральных фракций — 3%, для битума ±1,5%. Асфальто-смесительные установки обеспечивают приготовление смесей с размером частиц щебня до 40 мм.

Технологическое оборудование для приготовления асфальтобетонных и других битумоминеральных смесей классифицируют по производительности, конструктивным особенностям, способу дозирования и перемешивания компонентов смеси. Отечественные асфальтосмесительные установки имеют производительность 6, 12, 25, 50, 100 и 200 т/ч.

Конструктивно асфальтосмеситель-ные установки выполняются стационарными и передвижными. Стационарные установки составлены из отдельных блоков и агрегатов, которые монтируют и демонтируют с помощью грузоподъемных средств и перевозят с объекта на объект обычными видами транспорта. Большинство блоков и агрегатов таких установок выполнено в виде полуприцепов и прицепов на колесном ходу с тормозами и другим оборудованием, необходимым при передвижении.

По конструктивной компоновке смесительного агрегата установки изготовляют с башенным и партерным расположением оборудования.

В зависимости от принятого способа дозирования и перемешивания компонентов смеси установки оснащают дозаторами и смесителями периодического или непрерывного действия.

В состав современных комплектов машин для асфальтобетонных заводов входят (ГОСТ 21913—76) агрегат питания, сушильный агрегат, топливный бак, пылеулавливающее устройство, смесительный агрегат, агрегат для хранения и внутризаводского транспортирования минерального порошка, оборудование для хранения и перекачки битума, агрегат нагрева жидкого теплоносителя для обогрева элементов битумного оборудования, нагревательно-перекачивающий агрегат би-тумохранилища, агрегат для обезвоживания и нагрева битума, нагреватель битума, бункер готовой смеси и кабина управления. В технологическое оборудование асфальтобетонных заводов включают агрегаты для просушивания и нагрева минерального порошка.

Агрегатирование оборудования позволяет унифицировать машины различной производительности, увеличить количество моделей выпускаемых машин, комплектовать оборудование асфальтобетонных заводов в соответствии с конкретными условиями производства.

Читать далее: Техническая эксплуатация строительных, дорожных и подъемно-транспортных машин

Категория: - Техника при ремонте автомобильных дорог

Главная → Справочник → Статьи → Форум

stroy-technics.ru

Асфальтосмесительная установка - это... Что такое Асфальтосмесительная установка?

Асфальтосмесительная установка

Асфальтосмесительные установки - это установки предназначеные для приготовления асфальтобетонных и асфальтовых смесей.В асфальтосмесительных установках осуществляются следующие операции: ·сушка материалов, ·сортирование и дозирование материала, ·дозирование битума, ·подача материалов из дозаторов в смеситель и их перемешивание.

Нагрев битума осуществляется вне смесителя - в битумохранилищах и нагревателях битума. Смесь должна иметь температуру при использовании нефтяных битумов 130-160°С. При использовании сланцевых битумов температура смеси должна быть 110-130°С. Перегрев смеси не допускается, поэтому необходим тщательный контроль за режимом подогрева минеральных и битумных материалов. Асфальтосмесительные установки классифицируют по технологическому процессу, по общей конструктивной схеме и по конструктивному оформлению отдельных узлов. По времени проведения дозирования и способу перемешивания различают две группы смесителей:·с дозированием минеральных материалов до сушки вне смесителя со свободным перемешиванием ·с дозированием минеральных материалов после сушки и их принудительным перемешиванием.

Асфальтосмесительные установки бывают четырех типов:·малой (до 40 т/ч), ·средней (50-100 т/ч) ·большой производительности (150-350 т/ч) и производительностью более 400 т/ч.

Производительность асфальтосмесительных установок является главным параметром. Асфальтосмесительные установки бывают:·передвижными, ·полустационарными, ·стационарными.

Передвижные установки используют в основном при строительстве и ремонте дорог и прочих сооружений тогда, когда отсутствуют постоянно действующие асфальтосмесительные установки (АСУ) или когда их создание экономически нецелесообразно. Асфальтосмесительные передвижные установки кроме ходового устройства оснащают механизмами самомонтажа и демонтажа. Полустационарные установки предназначены для постоянно действующих или редко перебазируемых асфальтобетонных заводов. По конструктивной компоновке асфальтосмесительного агрегата установки разделяют на: башенные и партерные. По технологии смешивания различают асфальтосмесительные установки циклического и непрерывного действия. В основу конструкций современных установок положен принцип модульного агрегатирования с учетом взаимозаменяемости деталей, узлов и отдельных агрегатов. Обеспечена автоматизация операций дозирования, выдачи готовой смеси и нагрева минеральных материалов.dic.academic.ru

Асфальтосмесительная установка ДС-4

Строительные машины и оборудование, справочник

Категория:

Дорожные машины 2

Асфальтосмесительная установка ДС-4

Асфальтосмесительная установка ДС-4Оборудование асфальтосмесительной установки ДС-4 (рис. 6.23) в отличие от других моделей оборудования, построенных по агрегатному принципу, смонтировано на специальном двухосном шасси-прицепе. К объектам работы установка транспортируется в прицепе к автомашине или к другому тягачу, имеющему вывод пневмосистемы для прицепов. Задние колеса смесителя снабжены пневмотормозами, которые присоединяются к общей тормозной системе тягача.

Рис. 6.23. Передвижная асфальтосмесительная установка ДС-4:1 — топливная система; 2 — дозатор минерального порошка; 3 — сушильный барабан; 4 — пылеулавливающее устройство; 5 — дозаторы песка и щебня; 6 — двигатель; 7 — ковшовые элеваторы; 8—трансмиссия; 9 — бак с дозатором битума; 10 — транспортер; 11 — смеситель

Основными узлами асфальтосмесительной установки являются: сушильный барабан, топливная система, пылеулавливающее устройство, ковшовые элеваторы для подачи песка и щебня, дозатор песка и щебня, транспортер для подачи минерального порошка в бункер дозирующего устройства, дозатор минерального порошка, бак с дозатором битума, смеситель, двигатель и трансмиссия.

Сушильный барабан — цилиндрической формы, имеет диаметр 680 мм, длину 2700 мм и угол наклона 3°, оснащен по торцам загрузочной и разгрузочной коробками. На внутренней поверхности барабана установлены лопасти. Барабан опирается на четыре опорных ролика и удерживается от осевого смещения упорным роликом. Вращение барабана осуществляется через редуктор. В загрузочную коробку барабана подведены питатели дозаторов песка и щебня. Разгрузочная коробка одним своим торцом охватывает барабан, а другим соединяется со смесителем.

Топливная система состоит из топки, воздушной форсунки низкого давления, шестеренного топливного насоса, вентилятора, топливопроводов, воздухопроводов и топливного бака. В топливном баке вместимостью 420 л установлен пусковой бачок, применяемый в случаях когда в качестве основного топлива используется мазут. Топка — цилиндрической формы, имеет диаметр 275 мм и длину 800 мм, внутри выложена огнеупорным кирпичом.

Пылеулавливающая установка состоит из циклона системы НИИОГАЗ, вентилятора дымососа ВР № 3 среднего давления и дымовой трубы. Циклон входным патрубком соединен с загрузочной коробкой сушильного барабана, а выходным — с вентилятором. В выходном патрубке установлен змеевик топливопровода, который служит для обогрева отходящими газами топлива, идущего к форсунке сушильного агрегата.Ковшовые элеваторы для подачи песка и щебня в приемные бункера дозаторов имеют общий грузовой вал, укрепленный на стойках бункеров. Натяжные валы элеваторов установлены в специальных рамках, прикрепленных шарнирно к раме установки. В транспортном положении рамки натяжных валов поднимают и устанавливают вертикально, а цепи с ковшами подвешивают к грузовому валу.

Транспортер для подачи минерального порошка в приемный бункер дозатора — скребкового типа. Для предотвращения распыл ивания материала он закрыт кожухом.

Дозаторы песка и щебня — с подвесным столом, над которым расположен приемный бункер. Ход стола 80 мм, число ходов в минуту — 39. Объем приемного бункера 0,4 м3. Пределы дозирования для песка и щебня одинаковы и составляют от 0 до 5 т/ч.

Дозатор минерального порошка — шнекового типа. Диаметр шнека 120 мм, шаг 120 мм, частота вращения от 0 до 16,4 об/мин. Пределы дозирования по минеральному порошку — от 0 до 1,0 т/ч.

Дозатор битума состоит из расходного битумного бака, насоса-дозатора битума и битумопрозода. Расходный ,‘бак объемом 0,57 м3 имеет теплоизоляцию и снабжен форсункой для нагрева битума, работающей на керосине. Для контроля температуры битума в баке установлен термометр. Насос-дозатор служит для заполнения битумом расходного бака, дозирования и подачи битума в ‘смеситель, выкачивания битума из емкостей, не снабженных насосом, и промывки битумопроводов. Насос-дозатор имеет три шестерни, одна из которых подвижна. Пределы дозирования битума 0—1,3 т/ч.

Перемешивание компонентов смеси производится в двухвальном лопастном смесителе непрерывного действия. Внешний радиус лопастей 155 мм, число лопастей 64. Смеситель имеет длину 1551 мм, ширину 558 мм и высоту 380 мм. Разгрузочное отверстие смесителя снабжено секторным затвором и выступает консольно над рамой установки. Все агрегаты смесителя приводятся в движение от одного двигателя мощностью 40 л. с. Трансмиссия имеет ряд предохранительных устройств, предотвращающих поломку механизмов установки.

Другие отечественные асфальтосмесительные установки являются комплектами технологического оборудования, в связи с чем рассмотрение их конструктивных особенностей оборудования произведем по агрегатам.

Читать далее: Агрегаты питания

Категория: - Дорожные машины 2

Главная → Справочник → Статьи → Форум

stroy-technics.ru

Регенерированного асфальтобетона.

3. Асфальтосмесительные установки и агрегаты технологического оборудования абз

3.1. Классификация асфальтосмесительных установок

Асфальтосмесительные установки - комплект основного технологического оборудования АБЗ, обеспечивающего выполнение основных операций технологического процесса приготовления асфальтобетонных и битумоминеральных смесей.

Асфальтосмесительные установки классифицируются по основным конструктивным и технологическим показателям: по назначению, производительности, принципу действия смесителя, конструктивной компоновке основных агрегатов, мобильности.

По назначению асфальтосмесительные установки можно условно подразделить на три группы.

К первой группе относятся установки для приготовления горячих асфальтобетонных смесей.

Вторую группу образуют установки, предназначенные в основном для производства литого асфальта. Производство горячих асфальтобетонных смесей и литого асфальта требует нагрева исходных фракций щебня и песка.

К третьей группе относятся асфальтосмесительные установки для приготовления холодного асфальта без нагрева исходных компонентов асфальтобетонной смеси.

Номинальную производительность асфальтосмесительных установок оценивают из условия приготовления песчаных или мелкозернистых смесей с расчетной влажностью каменных материалов 5 %.

По производительности различают типоразмеры асфальтосмесительных установок: 12, 25, 32, 50, 100, 150, 200, 250, 400 т/ч. Большинство установок, находящихся в настоящее время в эксплуатации в России, имеют производительность от 25 до 100 т/ч.

По принципу действия смесителя асфальтосмесительные установки могут быть цикличного и непрерывного действия. В установках цикличного действия все подготовительные и вспомогательные операции, связанные с подачей каменных материалов, их просушиванием и нагревом, загрузкой в расходные бункеры и приготовлением битума, осуществляют непрерывно. Однако дозирование, подачу всех компонентов смеси, их перемешивание и разгрузку смесителя производят периодически в виде повторяющихся циклов.

Установки такого типа получили наибольшее распространение, так как они позволяют точно выдерживать требуемый рецептурный состав смеси, быстро переходить на выпуск смеси любого рецептурного состава, изменять время перемешивания, получать высокое качество смеси.

В установках непрерывного действия все технологические операции, за исключением выдачи готовой смеси из накопительного бункера, выполняют непрерывно.

Для осуществления непрерывности процесса применяют смесители непрерывного действия, которые по сравнению с установками периодического действия имеют меньшую металло- и энергоемкость, однако их применение целесообразно в основном при больших объемах работ и продолжительном выпуске смеси одного рецептурного состава.

По конструктивной компоновке основных агрегатов асфальтосмесительные установки разделяют на башенные и партерные.

В установках башенного типа расположение агрегатов выполнено в вертикальном направлении. Просушенные и нагретые в сушильном барабане компоненты смеси подаются на установку башенного типа, в которой осуществляются их грохочение, сортировка, дозирование и перемешивание. На все эти операции компоненты смеси последовательно поступают под влиянием силы тяжести.

При партерной компоновке агрегаты асфальтосмесительной установки имеют горизонтальное расположение. Составляющие компоненты асфальтобетонной смеси перемещаются от агрегата к агрегату с помощью непрерывных транспортных средств. Такая схема позволяет осуществить быстрый монтаж всего оборудования.

По мобильности установки разделяют на стационарные и передвижные.

Отличительными особенностями этих установок является конструктивное исполнение агрегатов, которое влияет на длительность монтажа, демонтажа и удобство транспортирования. Асфальтосмесительные установки стационарного типа применяют на постоянно действующих АБЗ. Передвижные асфальтосмесительные установки выполняют из отдельных легко транспортируемых агрегатов, иногда снабженных колесным ходом.

Их монтаж осуществляют с помощью автомобильных кранов. Как правило, для передвижных установок не требуется сооружение массивных заглубленных фундаментов, большинство блоков смесителей монтируется на подготовленной забетонированной площадке.

В Российской Федерации производителями асфальтосмесительных установок являются ОАО «Саста», «Центросвар» и «УралНИТИ».

На объектах дорожного строительства эксплуатируются преимущественно асфальтосмесительные установки ОАО «Кредмаш» (Украина).

Их количество в структуре парка асфальтосмесительного оборудования превышает 70 %. Техническая характеристика асфальтосмесительных установок, выпускаемых в России и на Украине, приведена в табл. 3.1.

Таблица 3.1.

studfiles.net

7. Состав и назначение основных узлов асфальтосмесительных установок циклического действия.

Рис. 5.11. Технологическая схема приготовления асфальтобетонной смеси в установке циклического действия.

1. Бункеры-дозаторы, 2. Сборный конвейер, 3. Конвейер сушильного барабана, 4. Сушильный барабан, 5. «Горячий» элеватор, 6. Смесительная башня, 7. Накопительный бункер, 8. Элеватор минерального порошка, 9. Силос минерального порошка, 10. Пылеуловитель и силос пыли, 11. Пылесос-вентилятор, 12. Битумный бак-цистерна, 13. Нагреватель масла, 14. Кабина управления.

Схема технологического процесса приготовления асфальтобетонных смесей, показанная на рис.5.11, является обобщенной для асфальтосмесительного оборудования циклического действия.

Холодные и влажные песок и щебень подаются со склада в бункеры преддозаторы 1 агрегата питания погрузчиками, кранами с грейферным захватом или конвейерами. Из бункеров агрегата питания холодные и влажные песок и щебень непрерывно подаются питателями в соответствии с требуемой производительностью на сборный ленточный транспортер 2, расположенный в нижней части агрегата питания. Со сборного транспортера материал поступает на наклонный ковшовый элеватор (или транспортер) 3, который загружает холодные и влажные песок и щебень в барабан сушильного агрегата 4. В барабане песок и щебень высушиваются и нагреваются до рабочей температуры. Материал нагревается за счет сжигания в топках сушильных агрегатов жидкого или газообразного топлива. Жидкое топливо хранится в специальных баках, в которых оно нагревается и подается насосом к форсунке сушильного агрегата. Необходимый для сгорания топлива воздух подается к форсунке вентиляторами. Образующиеся при сжигании топлива и просушивании материала горячие газы и пыль поступают в пылеулавливающую систему 10, в которой пыль осаждается и затем подается для использования к смесительному агрегату 6 или удаляется с асфальтобетонного завода (в виде шлама). Очищенные от пыли горячие газы через дымовую трубу выбрасываются в атмосферу.

Нагретые до рабочей температуры песок и щебень из сушильного барабана поступают на элеватор и подаются им в сортировочное устройство смесительного агрегата, где материалы разделяются на фракции по размеру зёрен и подаются в бункера для горячего материала. Из этих бункеров песок и фракции щебня поступают в весовые дозаторы, которые в требуемых соотношениях загружают их в смеситель циклического действия. Необходимый для приготовления асфальтобетонной смеси минеральный порошок поступает в смесительный агрегат из силоса минерального порошка 9, включающего оборудование для хранения и транспортирования этого материала. Заданное содержание минерального порошка в смеси обеспечивается дозаторами или питателями силоса минерального порошка или смесительного агрегата.

Одновременно с дозированием минеральных материалов осуществляется подача битума из бак-цистерны 12 или другой емкости в дозирующие устройства. Битум находится в дозирующем устройстве до тех пор, пока не возникает необходимость подачи его в смесительный агрегат.

Все поданные в смеситель компоненты перемешиваются в смесителе и готовая асфальтобетонная смесь выгружается в накопительный бункер 7. Работой асфальтосмесительных установок управляют из специально оборудованной кабины 14. Оборудование для битума обогревается теплоносителем, получаемым в агрегате 13.

studfiles.net

Асфальтосмесительные установки

асфальтосмесительные, установки

Асфальтосмесительные установки состоят из следующих агрегатов: питания, сушильного, топливного, пылеотделительного, смесительного, минерального порошка, бункера готовой смеси, расходных емкостей для битума, нагревателя битума, кабины управления. Агрегаты имеют блочную конструкцию. Агрегат питания служит для предварительного дозирования песка и щебня ленточными, питателями и равномерной подачи их в сушильный барабан. Современный агрегат питания состоит из ряда блоков. Каждый блок включает в себя бункер требуемой вместимости, ленточный питатель с вариатором для плавного регулирования производительности, вибропобудитель для предотвращения зависания материала на стенках бункера, решетку над бункером, исключающую попадание негабаритного материала. Настройка дозы, управление и контроль над работой питателей осуществляются дистанционно из кабины оператора. Каждый блок включается оператором по мере необходимости. Сушильный агрегат, основным компонентом которого является сушильный барабан, предназначен для сушки и нагрева до рабочей температуры каменных материалов. До поступления в барабан материалы проходят через колосниковый грохот. Здесь отсеиваются негабарит и инородные тела. В выпускаемых барабанах нагрев осуществляется форсункой с двумя сменными насадками для «тяжелого» и «легкого» топлива. Работу форсунки регулируют дистанционно, изменяя положения заслонок первичного и вторичного воздуха, и краном топлива. В кабине оператора расположены приборы контроля расхода воздуха и топлива, температуры отходящих газов и каменных материалов, автоматического контроля и поддержания пламени в сушильном барабане. Выпаривание поверхностной и гигроскопической влаги и нагревание песка и щебня до температуры 160-250 градусов С в сушильных барабанах происходит в основном вследствие радиационного излучения факела пламени и конвективного переноса теплоты от горячих газов материалу. Контакт минеральных материалов с горячими газами происходит при многократном подъеме лопастями и сбрасывании их в поток горячих газов; при этом достигается равномерное распределение материала по поперечному сечению барабана. Барабаны бывают с противоточной и поточной сушкой. При поточной сушке горячие газы и высушенный материал движутся в одном направлении, при противоточной материалы и газы движутся в противоположных направлениях. Коэффициент использования теплоты горячих газов в барабанах с противоточной сушкой выше, чем в барабанах с поточной сушкой. Цилиндрический сушильный барабан опирается на опорные ролики через бандажи. Они прикреплены к наружной поверхности барабана через компенсаторы температурных деформаций барабана и бандажей. Цилиндрические обечайки барабанов изготовляют сварными. Упругие эллиптические компенсаторы используют на сушильных барабанах малых диаметров. Упругие тангенциальные компенсаторы применяют на сушильных барабанах любых диаметров. Их крепят к обечайке сваркой или болтами. Процесс регулирования жестких регулируемых компенсаторов трудоемкий. Со стороны дымовой коробки барабаны имеют отверстие для загрузочного устройства. Последнее состоит из лотка, проходящего через дымовую коробку и установленного под углом 60-70 градусов к горизонтальной оси для предотвращения зависания материала. Для облегчения выхода газов из сушильного барабана материал подают в нижнюю часть барабана конвейером или виброжелобом. Возможна загрузка барабанов с помощью кольцевого элеватора. Вращение сушильного барабана осуществляется шестеренчатым, цепным или фрикционным приводом. Каждый бандаж барабана опирается на два опорных ролика. Для снижения контактных напряжений ролики устанавливают попарно на балансирных опорах. Один из бандажей снабжают также двумя упорными роликами в виде дисков, закрепленных на осях, которые расположены с обеих сторон бандажа. Это предотвращает смещение барабана вдоль оси. Со стороны разгрузочной коробки барабана установлена топка. Околотопочную зону сушильного барабана с внутренней стороны облицовывают плитами из жаростойкой стали. Топку изготовляют из листовой стали и внутри облицовывают огнеупорным кирпичом или жаростойким бетоном. Применяют необлицованные кирпичом топки из жаростойкой стали. Режим горения и полнота сгорания топлива зависят от конструкции топки и форсунки, а также способа распыла топлива. На эффективность работы топливной системы влияет предварительный подогрев топлива и воздуха, поступающего в форсунки. Для нагрева топлива используют паровые или масляные теплообменники, а также теплоту отработавших газов из сушильного барабана. Смесительный агрегат обеспечивает сортировку нагретых каменных материалов, их дозирование и перемешивание, а также выдачу смеси.

Асфальтосмесительные установки состоят из следующих агрегатов: питания, сушильного, топливного, пылеотделительного, смесительного, минерального порошка, бункера готовой смеси, расходных емкостей для битума, нагревателя битума, кабины управления. Агрегаты имеют блочную конструкцию. Агрегат питания служит для предварительного дозирования песка и щебня ленточными, питателями и равномерной подачи их в сушильный барабан. Современный агрегат питания состоит из ряда блоков. Каждый блок включает в себя бункер требуемой вместимости, ленточный питатель с вариатором для плавного регулирования производительности, вибропобудитель для предотвращения зависания материала на стенках бункера, решетку над бункером, исключающую попадание негабаритного материала. Настройка дозы, управление и контроль над работой питателей осуществляются дистанционно из кабины оператора. Каждый блок включается оператором по мере необходимости. Сушильный агрегат, основным компонентом которого является сушильный барабан, предназначен для сушки и нагрева до рабочей температуры каменных материалов. До поступления в барабан материалы проходят через колосниковый грохот. Здесь отсеиваются негабарит и инородные тела. В выпускаемых барабанах нагрев осуществляется форсункой с двумя сменными насадками для «тяжелого» и «легкого» топлива. Работу форсунки регулируют дистанционно, изменяя положения заслонок первичного и вторичного воздуха, и краном топлива. В кабине оператора расположены приборы контроля расхода воздуха и топлива, температуры отходящих газов и каменных материалов, автоматического контроля и поддержания пламени в сушильном барабане. Выпаривание поверхностной и гигроскопической влаги и нагревание песка и щебня до температуры 160-250 градусов С в сушильных барабанах происходит в основном вследствие радиационного излучения факела пламени и конвективного переноса теплоты от горячих газов материалу. Контакт минеральных материалов с горячими газами происходит при многократном подъеме лопастями и сбрасывании их в поток горячих газов; при этом достигается равномерное распределение материала по поперечному сечению барабана. Барабаны бывают с противоточной и поточной сушкой. При поточной сушке горячие газы и высушенный материал движутся в одном направлении, при противоточной материалы и газы движутся в противоположных направлениях. Коэффициент использования теплоты горячих газов в барабанах с противоточной сушкой выше, чем в барабанах с поточной сушкой. Цилиндрический сушильный барабан опирается на опорные ролики через бандажи. Они прикреплены к наружной поверхности барабана через компенсаторы температурных деформаций барабана и бандажей. Цилиндрические обечайки барабанов изготовляют сварными. Упругие эллиптические компенсаторы используют на сушильных барабанах малых диаметров. Упругие тангенциальные компенсаторы применяют на сушильных барабанах любых диаметров. Их крепят к обечайке сваркой или болтами. Процесс регулирования жестких регулируемых компенсаторов трудоемкий. Со стороны дымовой коробки барабаны имеют отверстие для загрузочного устройства. Последнее состоит из лотка, проходящего через дымовую коробку и установленного под углом 60-70 градусов к горизонтальной оси для предотвращения зависания материала. Для облегчения выхода газов из сушильного барабана материал подают в нижнюю часть барабана конвейером или виброжелобом. Возможна загрузка барабанов с помощью кольцевого элеватора. Вращение сушильного барабана осуществляется шестеренчатым, цепным или фрикционным приводом. Каждый бандаж барабана опирается на два опорных ролика. Для снижения контактных напряжений ролики устанавливают попарно на балансирных опорах. Один из бандажей снабжают также двумя упорными роликами в виде дисков, закрепленных на осях, которые расположены с обеих сторон бандажа. Это предотвращает смещение барабана вдоль оси. Со стороны разгрузочной коробки барабана установлена топка. Околотопочную зону сушильного барабана с внутренней стороны облицовывают плитами из жаростойкой стали. Топку изготовляют из листовой стали и внутри облицовывают огнеупорным кирпичом или жаростойким бетоном. Применяют необлицованные кирпичом топки из жаростойкой стали. Режим горения и полнота сгорания топлива зависят от конструкции топки и форсунки, а также способа распыла топлива. На эффективность работы топливной системы влияет предварительный подогрев топлива и воздуха, поступающего в форсунки. Для нагрева топлива используют паровые или масляные теплообменники, а также теплоту отработавших газов из сушильного барабана. Смесительный агрегат обеспечивает сортировку нагретых каменных материалов, их дозирование и перемешивание, а также выдачу смеси.

roadmachine.ru

Асфальтосмесительная установка «КА-160» — Колокшанский Агрегатный Завод

Основные составные части «КА-160»:

- Бункеры-дозаторы

- Сборочный транспортёр

- Барабан сушильный

- Комбинированная горелка

- Элеватор горячих минералов

- Виброгрохот, 5 фракций

- Бункер горячих минералов

- Бункер негабарита

- Устройство взвешивания

- Смесительное устройство

- Бункер готового асфальта

- Устройство очистки отходящих газов

- Элеватор пыли

- Ёмкость собственного заполнителя

- Ёмкость привозного заполнителя

- Установка обогрева битума

- Битумная ёмкость

- Приёмная ёмкость битума

- Ёмкость жидкого топлива

- Подача целлюлозной добавки

- Лестницы и помосты

- Площадки опорные

- Кабина управления

Основные технические характеристики «КА-160»

| 1. | Тип установки: | Перемещаемая, быстромонтируемая, циклического действия |

| 2. | Производительность при 4% влажности минералов: | 160 т/час |

| 3. | Установленная мощность: | 350 кВт |

| 4. | Бункеры-дозаторы: | 5 х 12,5 м3 |

| 5. | Сушильный барабан: | 4 х 11 кВт, 14 МВт |

| 6. | Виброгрохот, количество сит: | 6 |

| 7. | Бункер горячих минералов: | 5 фракций, 25 т |

| 8. | Устройство очистки отходящих газов: | Рукавные фильтры |

| 9. | Устройства взвешивания: | Тензодатчики |

| 10. | Тип смесителя: | Циклический |

| 11. | Максимальная масса замеса: | 2.000 кг |

| 12. | Цикл одного замеса: | 45 сек |

| 13. | Привод исполнительных механизмов: | Электропневматический |

| 14. | Система управления: | Автоматическая с МСУ |

| 15. | Длина установки: | 48.640 мм |

| 16. | Ширина установки: | 24.600 мм |

| 17. | Высота установки: | 22.235 мм |

Предлагаем Вашему вниманию перемещаемую, быстромонтируемую асфальтосмесительную установку «КА-160», циклического действия, производительностью 160 т/час. В качестве основы при проектировании оборудования была взята установка «Глобал» фирмы «АММАНН». Выбор был сделан на основе 20 летнего опыта работы с асфальтосмесительными установками. Вертикальное расположение башни установки обеспечивает незначительные установочные габариты и большую экономию расхода электроэнергии при эксплуатации.

Наше оборудование спроектировано и изготовлено полностью в транспортном габарите и не требует дополнительных разрешений кроме вертикальных ёмкостей битума. По желанию Покупателя мы комплектуем асфальтосмесительные установки горизонтальными ёмкостями, которые имеют также габаритные транспортные размеры.

Наше предприятие на протяжении многих лет выпускает однотипное серийное оборудование, что позволило добиться высокого стабильного качества и надёжности. За весь период эксплуатации асфальтосмесительных установок (более 12 лет) нашими Покупателями не зафиксировано ни одного серьёзного отказа оборудования. Наши специалисты в постоянном контакте с эксплуатирующими организациями непрерывно совершенствуют выпускаемые асфальтосмесительные установки и дополняют их всем необходимым, чтобы соответствовать жёстким требованиям дорожной отрасли и наших Покупателей.

На всё оборудование имеется Декларация о соответствии Таможенного Союза, а также вся необходимая разрешительная документация для его эксплуатации. Производство сертифицировано по стандарту ISO 9001. Несколько цехов с большим количеством обрабатывающих центров и станков с ЧПУ, а также собственное литейное производство, позволяют достичь высокого качества изготавливаемых узлов и агрегатов. Это в свою очередь обеспечивает надёжную и стабильную работу оборудования на долгие годы.

На все асфальтосмесительные установки предоставляется гарантия – 18 месяцев. Это позволяет 2 сезона эксплуатировать оборудование без дополнительных затрат, а при умеренной работе полностью его окупить за данный период.

Наше предприятие имеет специализированный сервисный центр, который осуществляет шеф-монтаж, пуско-наладочные работы, обучение персонала Покупателя, оперативно решает вопросы поставок запасных частей и обслуживания оборудования, используя собственный автотранспорт. Срок выезда специалиста составляет всего 1-3 дня, в зависимости от сложности отказа и места нахождения оборудования. Для удобства Покупателей, на предприятии ООО «Тельтосервис» в Москве, сформирован склад запасных частей и расходных материалов, откуда различными способами оперативно осуществляется их отгрузка.

Мы поставляем лучшее в Российской Федерации оборудование в соотношении цена-качество, которое соответствует всем основным требованиям наших Покупателей: надёжность, производительность, мобильность, экономичность, соответствие экологическим нормам, наличие сервисного центра.

За 15 лет на рынкемы поставили 100 заводов.

Наши Клиенты — 19 областей РФ. Мы строим по всей России.

Входим в 10 лучших товаров года. Участвуем в выставках. Мы — надежный партнер!

Лучшее соотношение высокого качества и невысокой стоимости. Быстрая окупаемость.

Гарантия на запчасти и оборудование на протяжении 1,5 лет.

Лучшие тех. характеристики энергопотребления среди аналогов.

Европейские комплектующие: Моторы-редуктора «BAUER». Аппаратура «Kloeken-Moeller».

Оперативный выезд ремонтной бригады и ремонт установок в течении двух-трех дней.

koloksha.ru

423800, Набережные Челны , база Партнер Плюс, тел. 8 800 100-58-94 (звонок бесплатный)